Паспорта станков

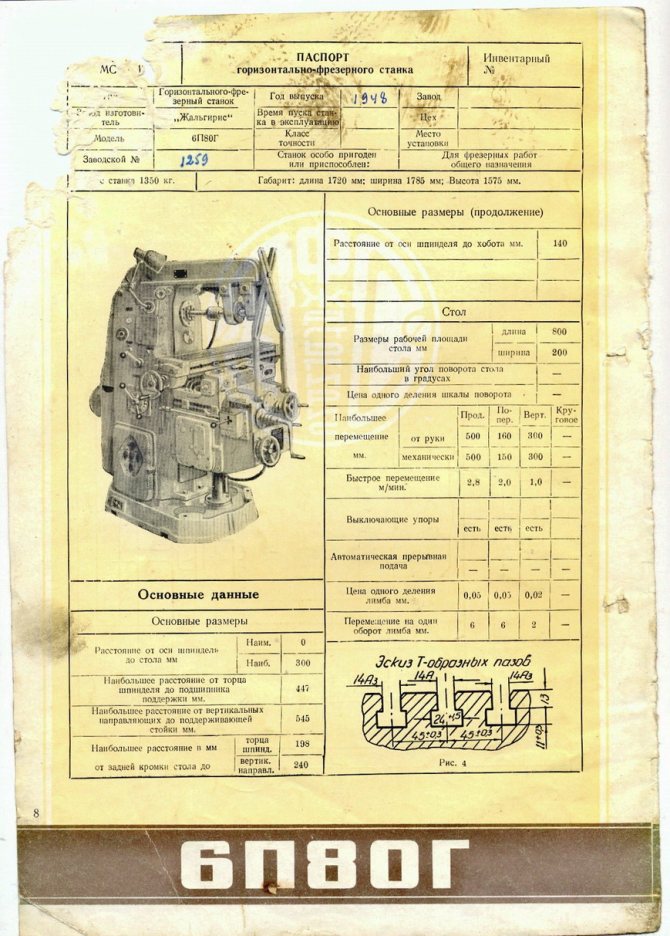

оборудование » Металлообрабатывающие, металлорежущие станки из Китая » Справочные характеристики станка » Паспорта станков Паспорт любого станка — технический документ, который содержит информацию по характеристикам станка, рекомендации по его установке, работе и уходу за ним. В паспорте указывают основные параметры станка, скорости шпинделя и стола, величины подач, величину наибольшего допустимого крутящего момента на шпинделе и мощность привода.

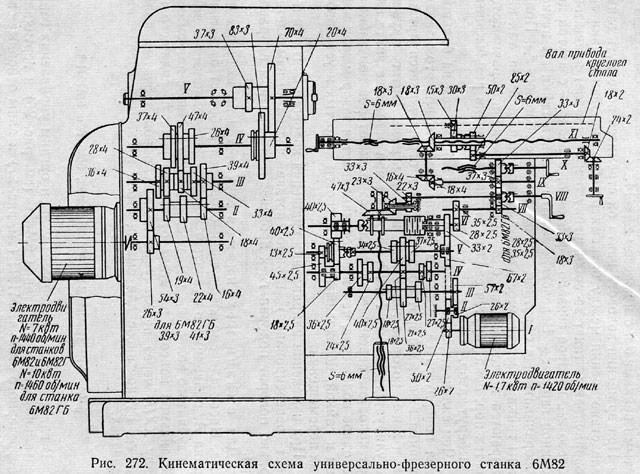

Паспорт содержит информацию об основных принадлежностях и приспособлениях к станку, о приводе, гидравлических механизмах, схеме управления станком, об устранении дефектов при работе, приводятся электро- и гидросхемы, кинематическая схема, спецификация подшипников, зубчатых колес, электродвигателей, золотников, клапанов и других устройств.

Паспорт используется цеховым технологом как документ для назначения режимов обработки, подбора приспособлений, планировки размещения станка в цехе. Паспорт необходим также механику и энергетику как руководство по эксплуатации и ремонту станка; в него вносят данные о проведенных ремонтах и модернизации.

Во время выполнения различных операций на станке есть вероятность возникновения определенных неисправности, которые может устранить сам рабочий или сообщить о них слесарю-ремонтнику. Указания о методах исправления дефектов приведены в паспорте.

Ниже представлены паспорта распространенных металлорежущих станков:

Наша поставляет все типы металлорежущих станков по низким ценам: токарные станки, фрезерные станки, станки токарные и фрезерные с ЧПУ, сверлильные станки, обрабатывающие центры, гидравлические гильотинные ножницы, токарно-фрезерные станки, настольные токарные станки, гидравлические прессы, гидравлические листогибы, шлифовальные станки, деревообрабатывающие станки, ленточнопильные станки. Каждый металлорежущий станок обязательно сопровождается паспортом и руководством по эксплуатации станка.

В качестве примера Вы можете ознакомиться с руководством по эксплуатации токарно-винторезного станка серии CS:

Руководство по эксплуатации токарно-винторезного станка серии CS

Дополнительная информация по металлорежущим станкам:

Основные модели металлообрабатыващих станков

Учебники по станкам

Основные типы станков

Устройство токарного станка

На главную

Другие металлорежущие станки:

универсальный токарно-винторезный станок купить;

токарный станок по металлу купить;

токарный станок с ЧПУ, фрезерный станок с ЧПУ купить;

настольный токарный станок, токарный мини станок купить;

фрезерный станок (вертикально-горизонтальный фрезерный станок; универсальный фрезерный станок) купить;

вертикальный обрабатывающий центр с ЧПУ купить;

сверлильный станок (радиально сверлильный станок; вертикально-сверлильный станок; сверлильно-фрезерный станок) купить;

гидравлические гильотинные ножницы, листогибочный гидравлический пресс купить;

многофункциональные станки (токарно-фрезерный станок, токарно-сверлильно-фрезерный станок, настольный токарно-фрезерный станок) купить;

гидравлический пресс (дорновой пресс) купить;

шлифовальный станок купить;

ленточнопильный станок купить;

деревообрабатывающий станок купить;

справочная информация по станкам

Система ЧПУ

Фрезерный станок с ЧПУ 6Р13Ф3, 6Р13РФ3, 6Т13Ф3 оснащался заводом-изготовителем системой ЧПУ модели НЗЗ-2М. ЧПУ позволяет вести обработку изделий в режиме программного управления одновременно по трем координатам: продольной, поперечной (перемещение стола и салазок с обрабатываемой деталью) и вертикальной (перемещение ползуна с инструментом). Программируемое вертикальное перемещение (координата Z) осуществляется движением ползуна. Консоль фрезерного станка с ЧПУ 6Р13Ф3, 6Р13РФ3, 6Т13Ф3 имеет только установочное перемещение, исключающее позиционирование и работу в следящем режиме консоли, имеющей значительную массу. Повышается точность обработки, так как в процессе резания консоль всегда зажата.

Приводы станка

Фрезерный станок с ЧПУ 6Р13Ф3, 6Р13РФ3, 6Т13Ф3 оснащен следяще-регулируемыми приводами подач с высокомоментными электродвигателями постоянного тока. Применение следящих регулируемых приводов с двигателями постоянного тока обеспечивает скорость быстрого перемещения стола до 4,8 м/мин и исключает брак детали при контурной обработке в случае отказа привода подач по одной из координат. Введена централизованная смазка направляющих. В станке применяется электромеханическое устройство зажима инструмента, обеспечивающее стабильное усилие зажима 2000 кг. Для выносного оборудования имеется готовая электропроводка со штепсельными разъемами.

Обозначение

Буквенно-цифирный индекс фрезерного станка с ЧПУ 6Р13Ф3, 6Р13РФ3, 6Т13Ф3 обозначает следующее: цифра 6 — это фрезерный станок; буква Р, Т, М – модификация станка, цифра 1 – обозначает вертикальный фрезерный станок, цифра 3 – типоразмер станка (размер стола), Ф3 — наличие системы ЧПУ.

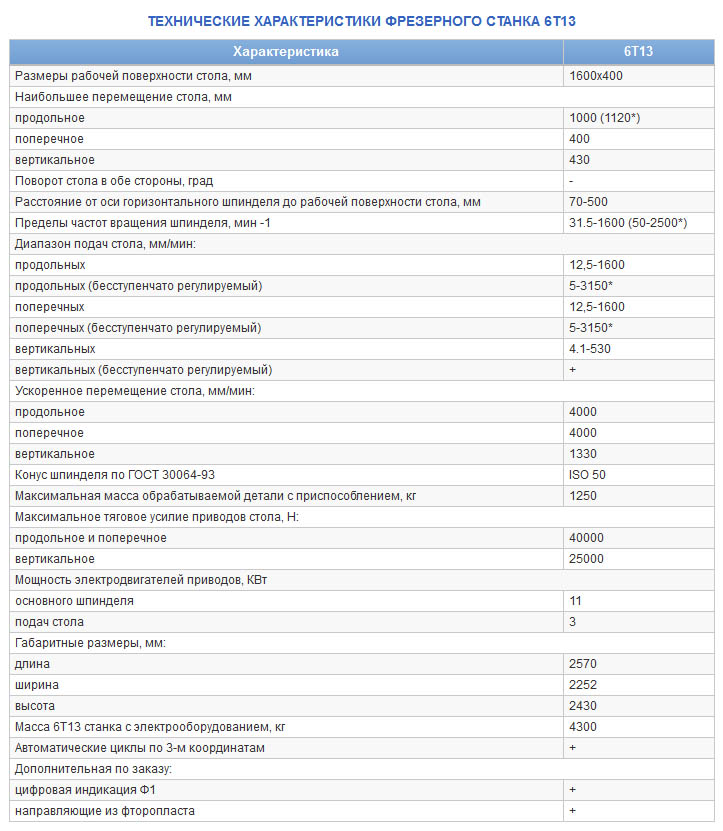

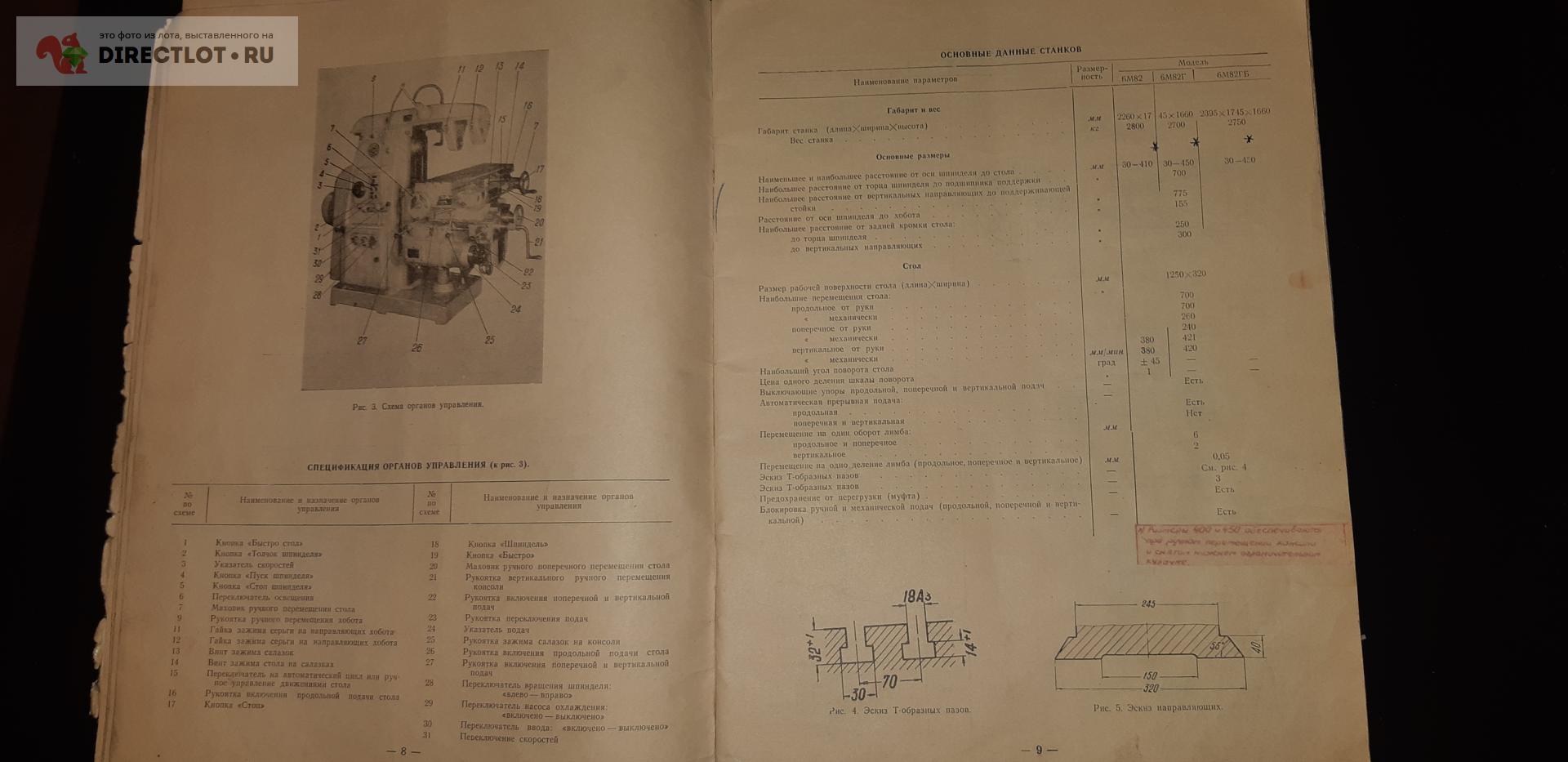

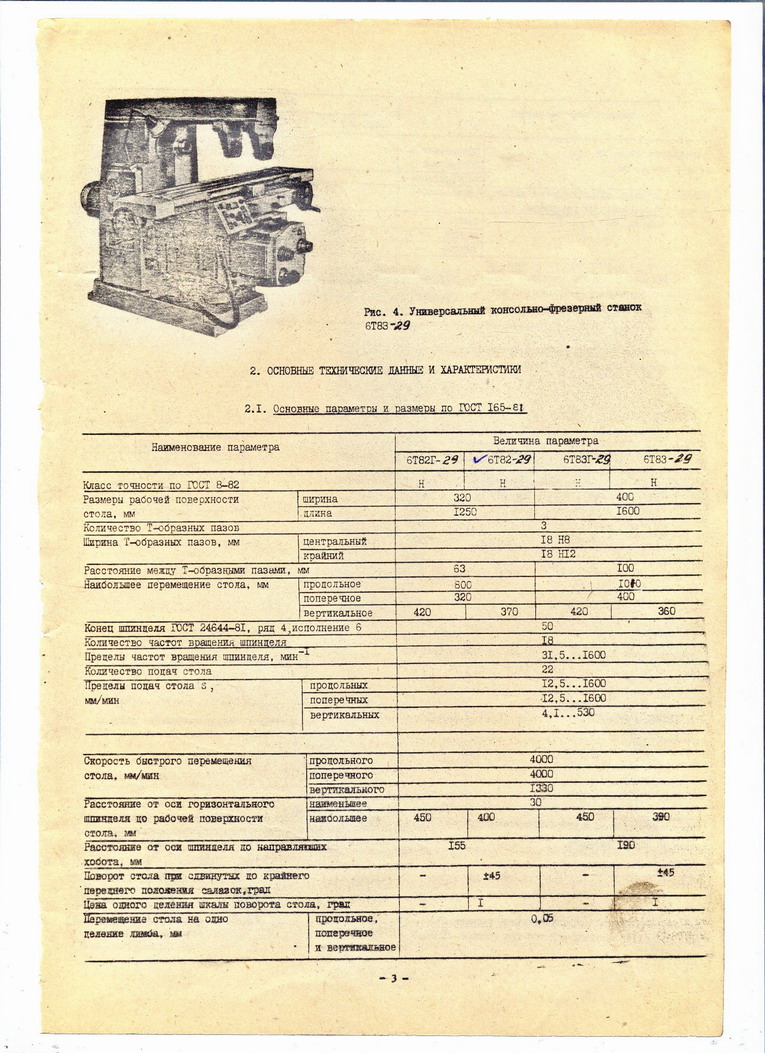

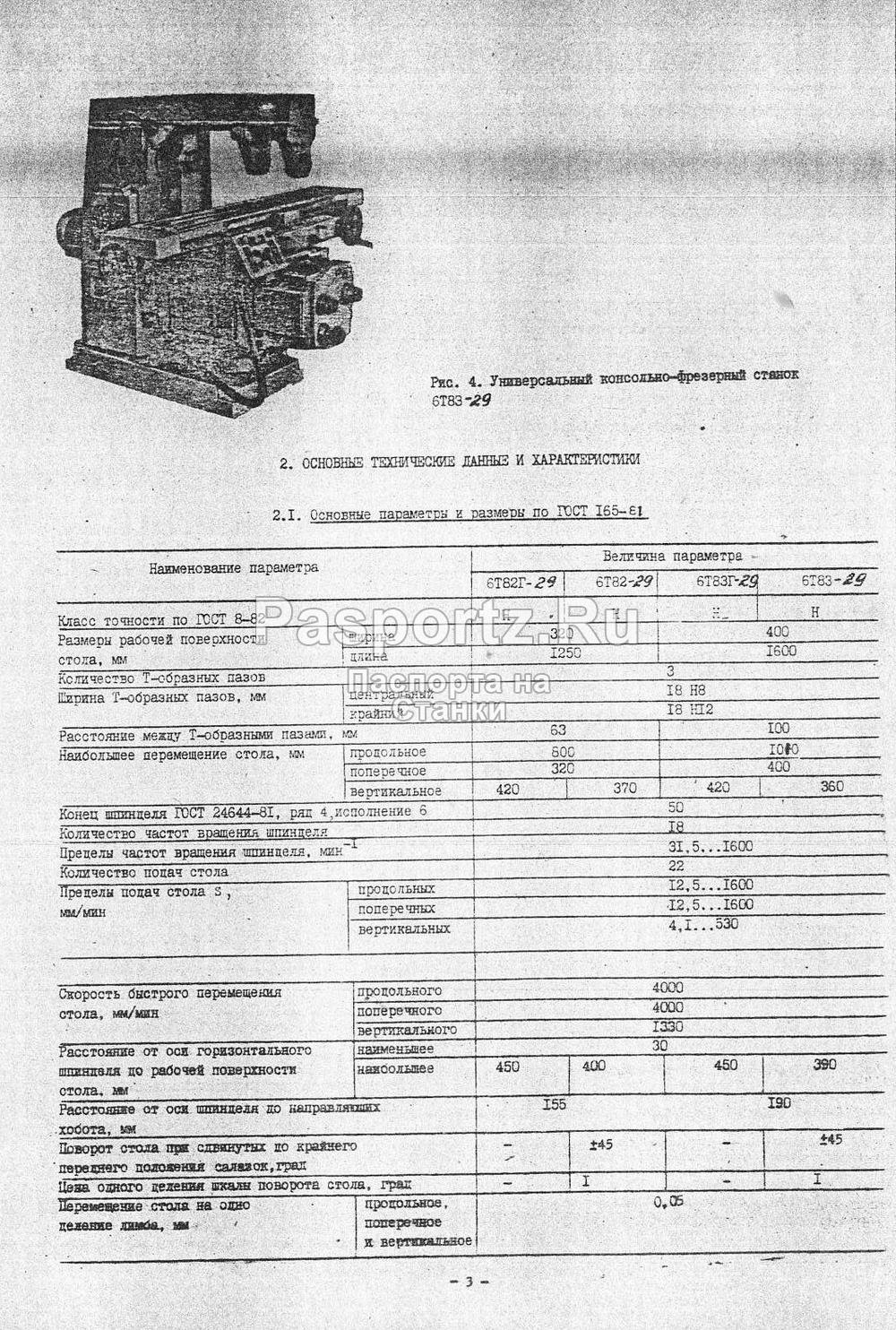

| Технические характеристики | Параметры |

| Размеры рабочей поверхности стола, мм | 400 х 1600 |

| Класс точности по ГОСТ 8-71 | П |

| Шероховатость обработанной поверхности Rz, мкм | 20 |

| Максимальная нагрузка на стол (по центру), кг | 300 |

| Наибольшее продольное перемещение стола (X), мм | 1000 |

| Наибольшее поперечное перемещение стола (Y), мм | 400 |

| Наибольшее вертикальное установочное перемещение стола, мм | 420 |

| Наибольшее вертикальное перемещение ползуна (Z), мм | 250 |

| Пределы рабочих подач. Продольных, поперечных, вертикальных, мм/мин | 3 — 4800 |

| Скорость быстрого перемещения стола и ползуна, мм/мин | 4800 |

| Расстояние от торца шпинделя до стола, мм | 70 — 490 |

| Расстояние от оси шпинделя до вертикальных направляющих станины, мм | 500 |

| Подача за один импульс, мм | 0,01 |

| Точность позиционирования по оси X, мм | 0,065 |

| Точность позиционирования по оси Y, Z, мм | 0,040 |

| Наибольший диаметр сверления, мм | 30 |

| Наибольший диаметр концевой фрезы, мм | 40 |

| Наибольший диаметр торцевой фрезы, мм | 125 |

| Частота вращения шпинделя, мин-1 | 40 — 2000 |

| Количество скоростей шпинделя | 18 |

| Наибольший крутящий момент, кгс.м | 62,8 |

| Конец шпинделя ГОСТ 836-72 | 7:24 |

| Электродвигатель привода главного движения, кВт | 7,5 |

| Электроприводы подачи по осям X, Y, Z, кВт | 2,2 |

| Электропривод наладочного перемещения консоли, кВт | 2,2 |

| Электропривод зажима инструмента, кВт | 0,18 |

| Электропривод насоса охлаждения, кВт | 0,12 |

| Электродвигатель смазки, кВт | 0,27 |

| Суммарная мощность электродвигателей, кВт | 16,87 |

| Габаритные размеры станка (Д х Ш х В), мм | 3450 х 3970 х 2965 |

| Масса станка с электрооборудованием, кг | 4450 |

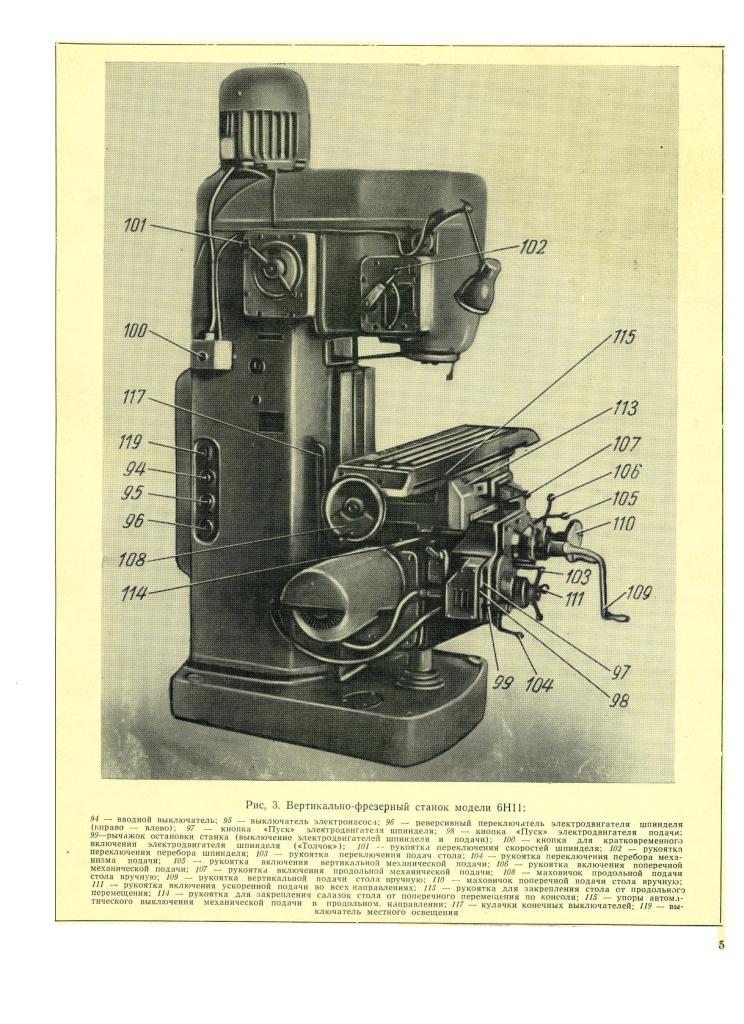

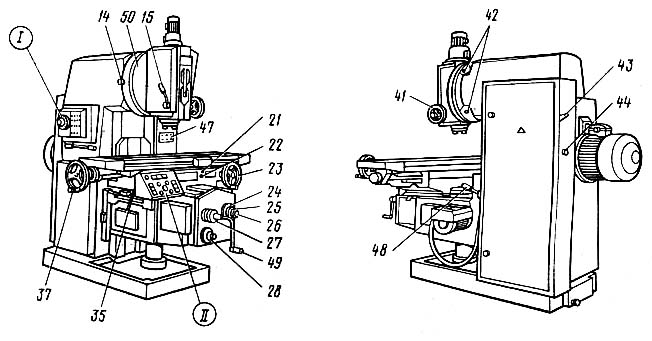

Расположение органов управления консольно-фрезерным станком 6Т13

Расположение органов управления фрезерным станком 6Т12

Пульты управления фрезерным станком 6Т13: основной -II, боковой -I

Перечень органов управления консольно-фрезерным станком 6Т13

- Указатель скоростей шпинделя

- Кнопка “Перемещение стола назад, вперед, вниз”

- Переключатель выбора направления перемещения стола

- Переключатель “Зажим-Отжим инструмента”

- Кнопка “Перемещение стола вперед, влево, вверх”

- Кнопка “Толчок шпинделя” (дублирующая)

- Кнопка “Стоп перемещения стола”

- Кнопка “Пуск шпинделя”

- Кнопка “Стоп шпинделя” (дублирующая)

- Кнопка “Стоп” аварийная

- Кнопка “Быстрое перемещение стола” (дублирующая)

- Рукоятка переключения скоростей шпинделя

- –

- Шестигранник поворота головки

- Рукоятка зажима гильзы шпинделя

- Клавиша “Перемещение стола влево”

- Клавиша “Перемещение стола вправо”

- Клавиша “Стоп продольного перемещения стола”

- Кнопка “Стоп шпинделя”

- Кнопка “Пуск шпинделя”

- Зажимы стола

- Переключатель включения режима работы стола “Ручной – Механический”

- Маховик ручного продольного перемещения стола

- Кольцо-нониус

- Лимб механизма поперечных перемещений стола

- Ручное поперечное перемещение стола

- Ручное вертикальное перемещение стола

- Грибок переключения подач

- Кнопка “Стоп” аварийная

- Переключатель выбора режима работы станка

- Переключатель “Замедленная подача”

- Кнопка “Быстрое перемещение стола и пуск цикла”

- Клавиша “Стоп вертикального перемещения стола”

- Клавиша “Перемещение стола вниз”

- Зажимы салазок

- Клавиша “Перемещение стола вверх”

- Маховик ручного продольного перемещения стола (дублирующий)

- Клавиша “Стоп поперечного перемещения стола”

- Клавиша “Перемещение стола вперед”

- Клавиша “Перемещение стола назад”

- Маховик выдвижения гильзы шпинделя

- Зажим головки на станине

- Вводной выключатель

- Переключатель направления вращения шпинделя “Влево – Вправо”

- Переключатель насоса охлаждения «Включено – Выключено»

- Переключатель выбора пульта управления

- Переключатель выбора автоматических циклов

- Зажим консоли

- Рукоятка съемная ручного вертикального и поперечного перемещения стола

- Штифт нулевой фиксации головки

Все оборудование — Настроить слоган

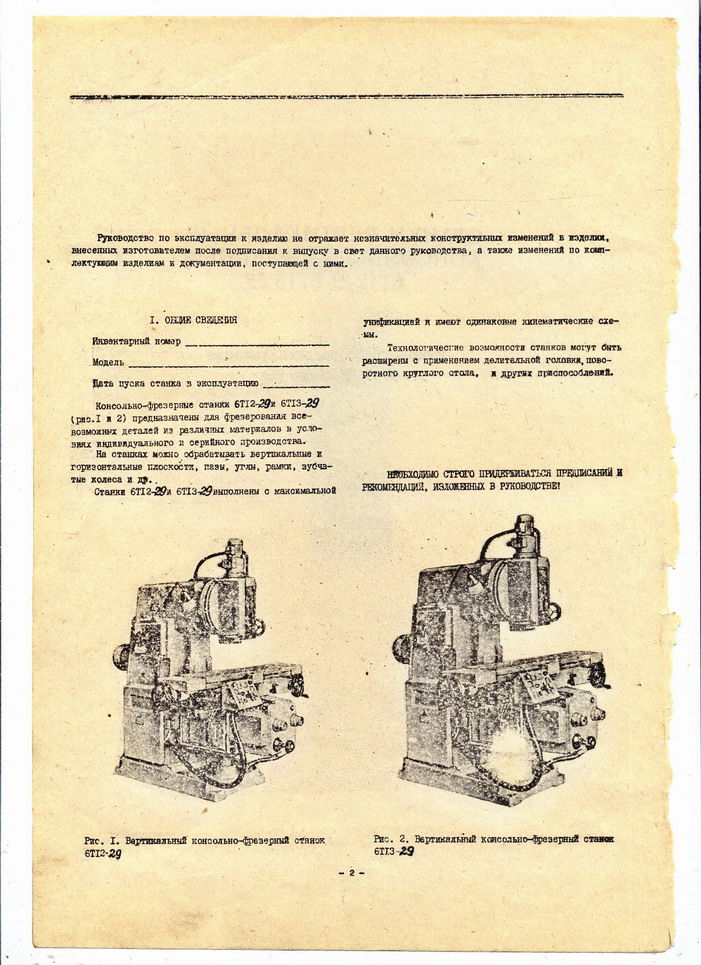

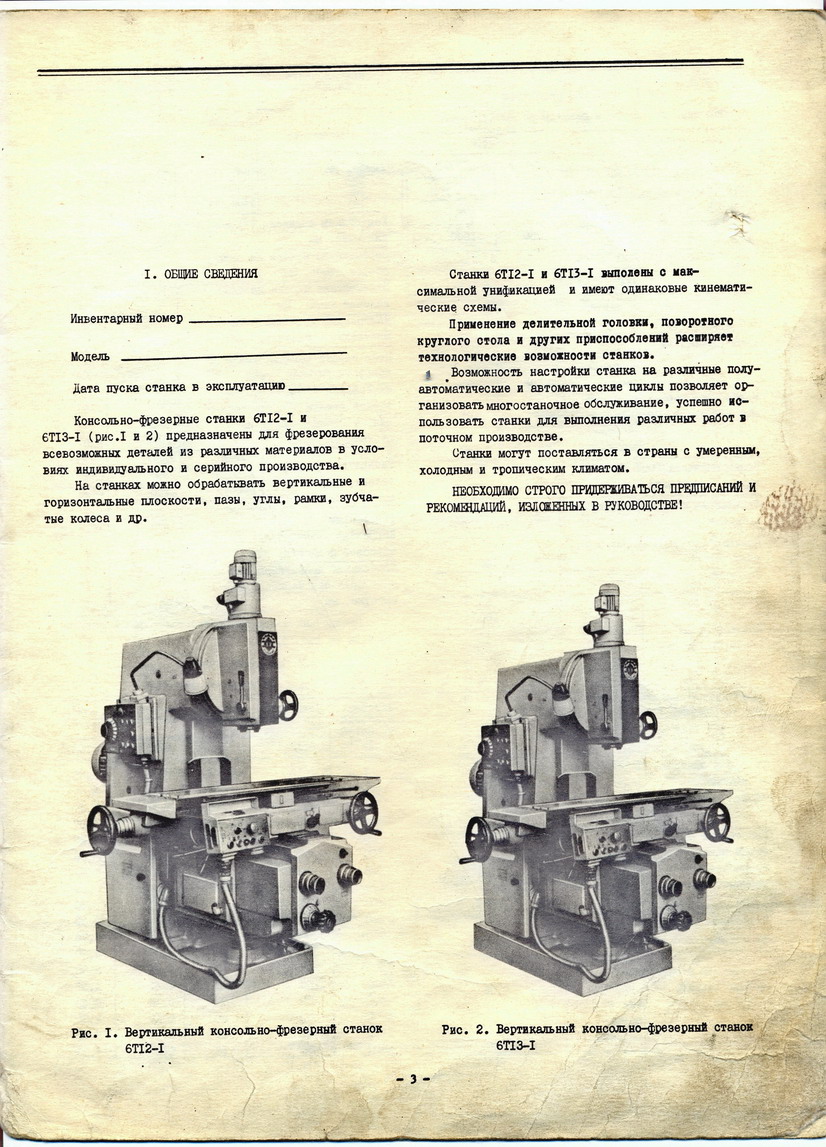

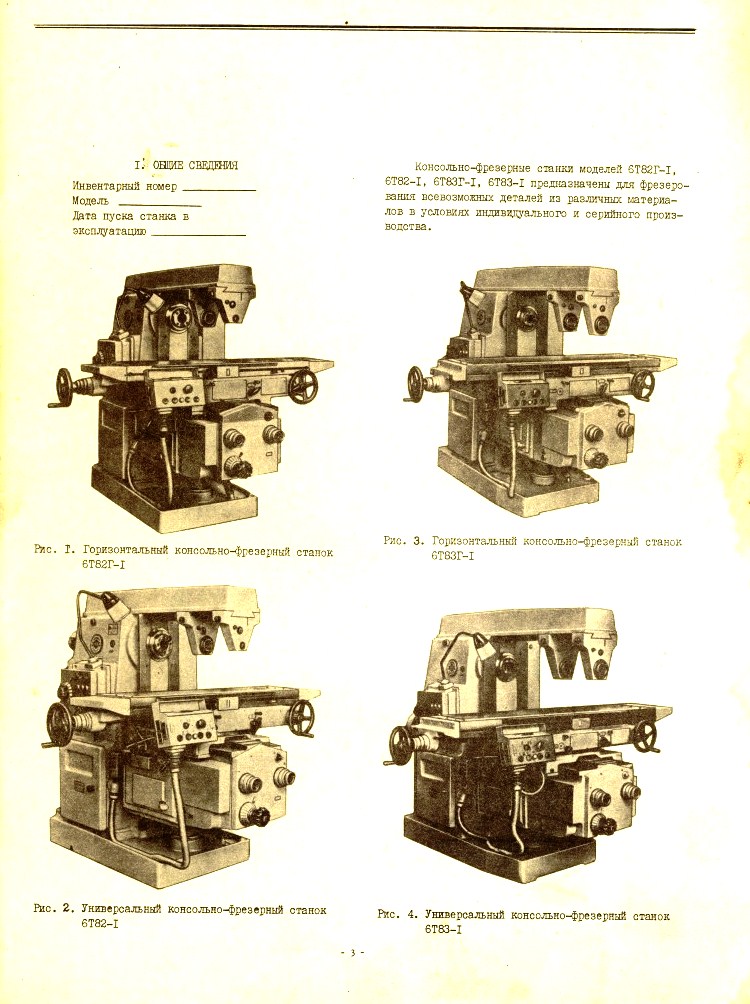

Агрегат выпускается одним из крупнейших станкостроительных предприятий нашей страны – Горьковским комбинатом, который признается настоящим экспертом в сфере проектирования и изготовления такого оборудования. Станок относится к серии «Т», пришедшей в середине 1980-х годов на смену установкам «Р»-серии.

Фрезерные агрегаты данной группы имеют ряд технологических достоинств:

- долговечность и эксплуатационная надежность;

- наличие нескольких автоматических программ функционирования;

- возможность повышения технологического потенциала оборудования посредством применения поворотного круглого стола, делительной головки;

- повышенная жесткость;

- высокая мощность приводов;

- большой выбор частот подач стола и вращения шпинделя.

Конструктивно станок также характеризуется множеством удачных решений, повышающих эффективность использования фрезерного оборудования.

В нем устанавливаются:

- приспособление, защищающее оператора от стружки, образующейся в процессе обработки заготовок;

- крепления механизированного типа рабочего приспособления в шпинделе;

- защитная муфта, предохраняющая от перегрузок привод подач;

- механизм регулирования (выполняется периодически) показателя зазора в винтовой паре;

- устройство замедления (по пропорциональной схеме) подачи.

Агрегат дает возможность работать с зубчатыми колесами, углами, горизонтальными и вертикальными плоскостями, различными рамками и пазами в трех режимах:

- толчковый;

- аварийный;

- ручной.

При толчковой схеме работы станок может функционировать по заранее нанесенной разметке, осуществлять заданные перемещения рабочего стола. В автоматическом режиме предусмотрено несколько циклов, в том числе и по рамке. Ручной режим считается универсальным. В данном случае управление фрезерной установкой выполняется оператором при помощи рукояток и маховиков, которыми можно задавать быстрые перемещения и рабочие подачи.

Жесткость агрегата имеет высокий показатель, обеспечиваемый наличием направляющих консоли и станины прямоугольной формы. А надежность станка обусловлена смазкой вертикального винта, использование коей уменьшает усилие движения консоли, что увеличивает долговечность фрезерной установки.

К другим высоко оцениваемым специалистами преимуществам станка обычно относят такие:

- снижение времени регулярного обслуживания за счет использования автоматического смазочного устройства, обрабатывающего все узлы агрегата;

- оснащение шпиндельной головки (поворотной) приспособлением для осевого передвижения в ручном режиме (оно позволяет работать с отверстиями с осью, размещенной к поверхности стола под углом ±45°);

- крепление инструмента для фрезерования осуществляется механизировано;

- возможность поворота на ±45° вокруг вертикальной оси рабочего стола (это позволяет обрабатывать винтообразные спирали при условии использования добавочных приспособлений);

- жесткость агрегата и высокая мощность его приводов дает возможность устанавливать инструмент из быстрорежущих сталей, фрезы из инструментальных сталей и с синтетическими сверхтвердыми режущими пластинками;

- отличная точность обработки деталей, которая обуславливается расположением поперечного винта по оси рабочего инструмента.

Основные характеристики агрегата таковы:

- максимальный вес заготовки для обработки – 630 кг;

- размеры станка: 2570 мм – длина, 2430 мм – высота, 2252 мм – ширина;

- параметры стола для выполнения фрезерования – 400х1600 мм;

- масса установки в сборе – 4300 кг;

- механика: наличие прерывистой автоподачи, системы торможения шпинделя, блокировка механической и ручной подачи, выключающих упоров, муфты-предохранителя;

- вертикальные подачи (предельные значения): вертикальные – 4,1–530 мм/мин, продольных и поперечных – 12,5–1600 мм/мин;

- максимальный ход стола: вертикальный – 430 мм, поперечный – 400 мм, продольный – 1000 мм.

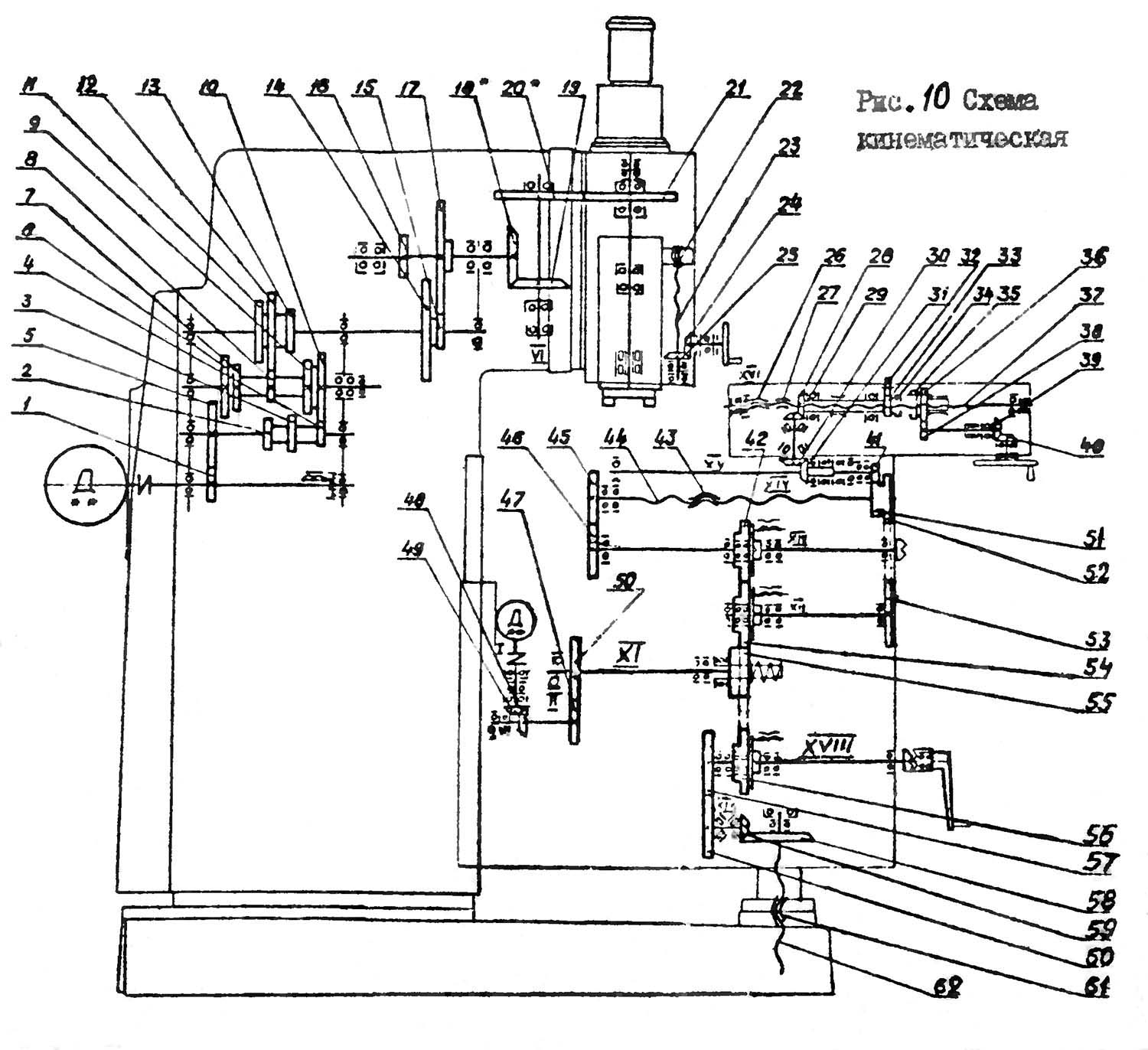

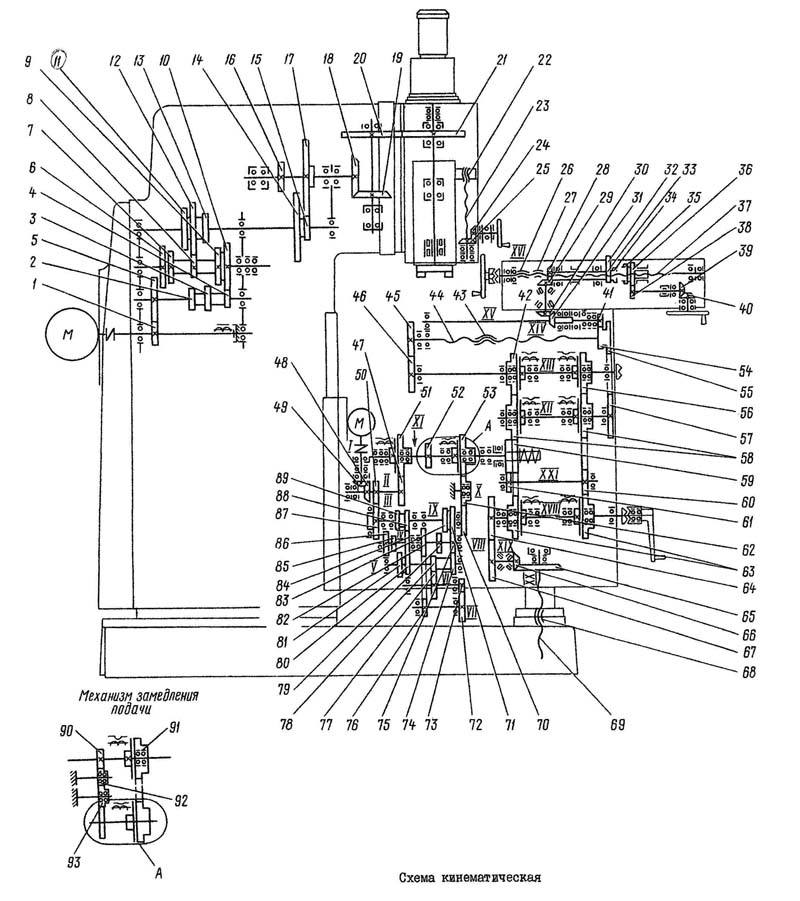

3 Особенности кинематической схемы станка серии

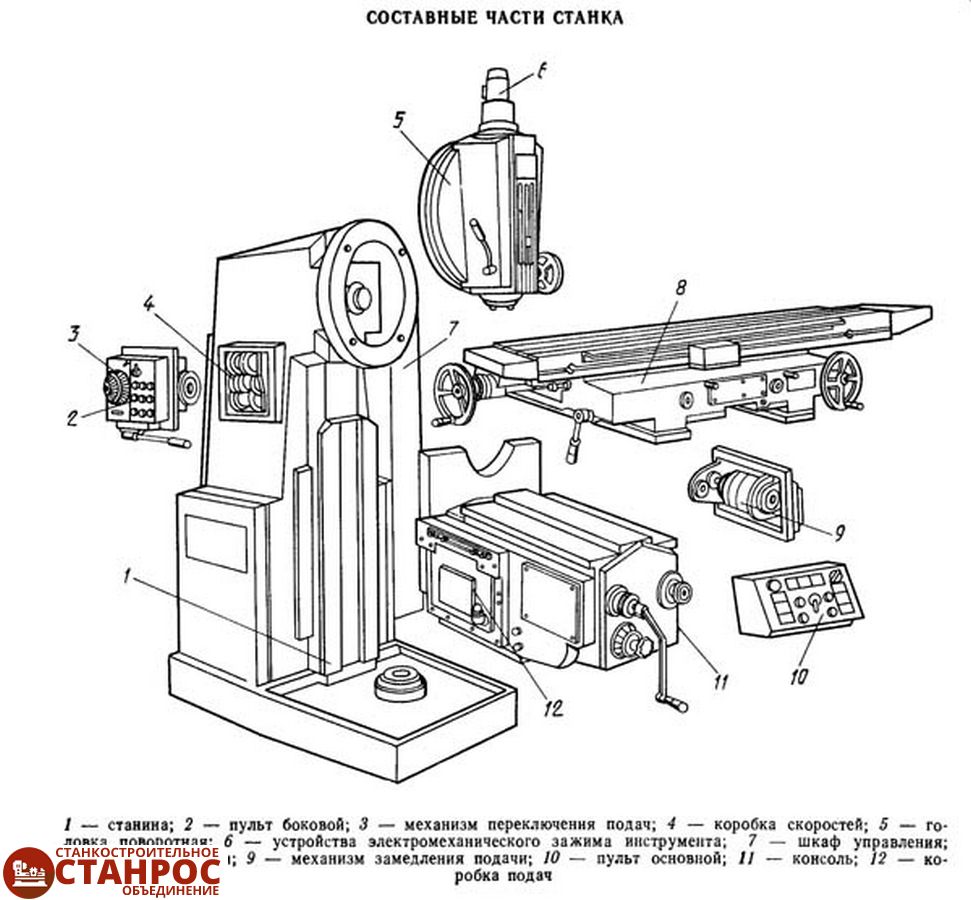

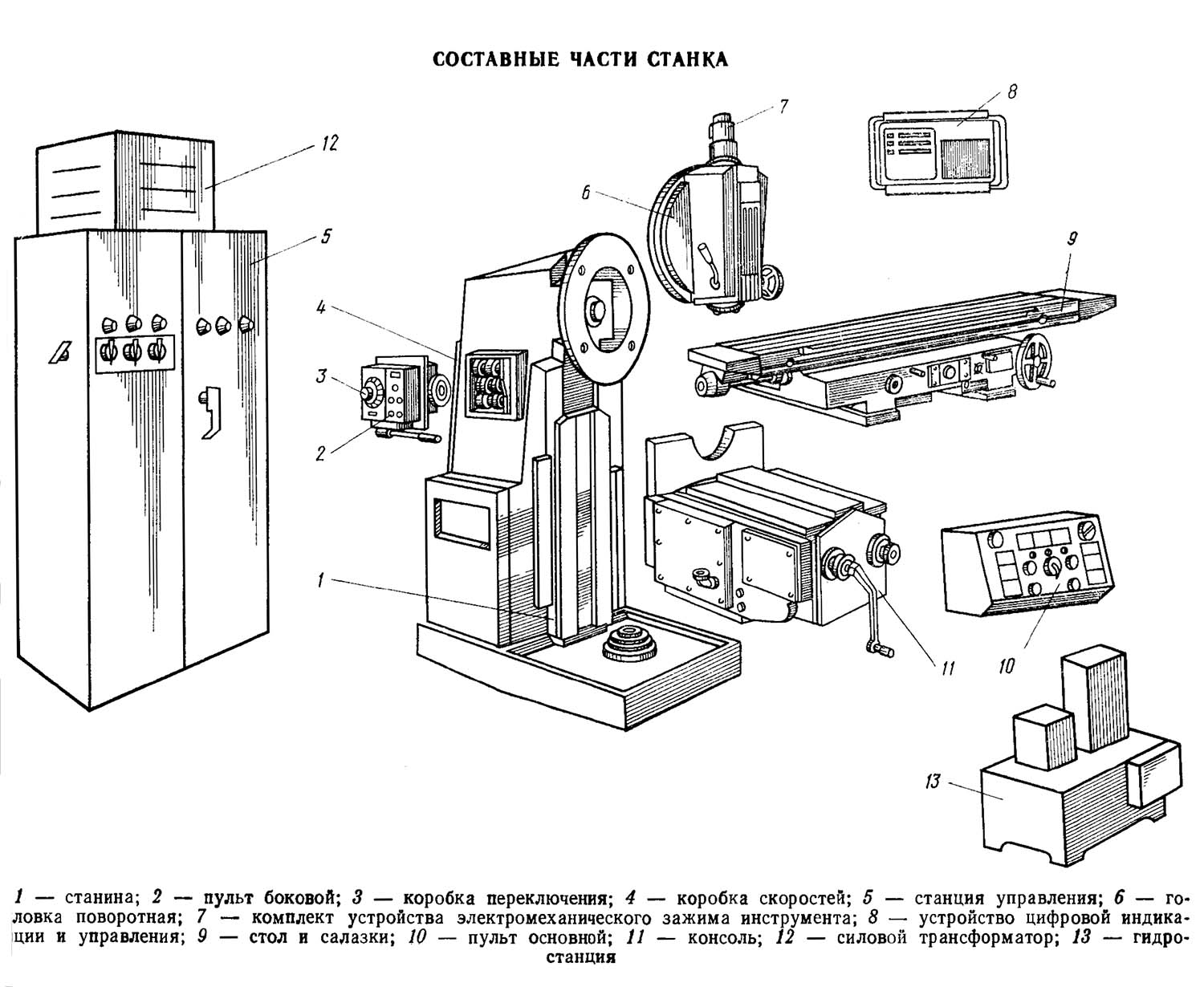

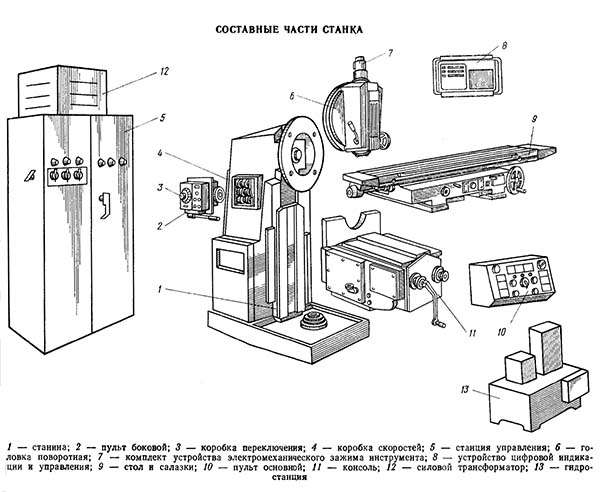

К основным составным элементам агрегата причисляют:

- станину;

- основной и боковой пульт;

- салазки и стол;

- устройство переключения подач и их замедления;

- электромеханизм зажима рабочего приспособления;

- консоль;

- шкаф управления;

- поворотную головку;

- коробку скоростей, коробку подач.

Привод основного движения на 6Т13 выполняется через соединительную муфту упругого типа от электродвигателя мощностью 11 кВт. Шпиндель имеет 18 скоростей, сообщаемых ему коробкой скоростей. Перемещение зубчатых блоков (всего их в конструкции станка 3) дает возможность изменять количество оборотов шпинделя. Двигатель размещается в консоли. Перемещения ускоренного характера становятся возможными при работающем фрикционе. Он получает вращение от двигателя подач мощностью 3 кВт через зубчатые промежуточные колеса.

Так как муфта подач и фрикцион ускоренного хода сблокированы между собой, вероятность их включения в одно и то же время полностью исключается. Базовый узел установки – станина крепится штифтами к основанию. На ней располагаются остальные рабочие компоненты агрегата. В горловине станины (в ее кольцевой выточке) монтируется поворотная головка.

Шпиндель, выполненный в форме вала с двумя опорами, помещается в выдвижную гильзу. Регулируется он по очень простой схеме:

- гильза выдвигается;

- снимается фланец, а затем и полукольца;

- вворачивается (в правой части корпуса) пробка с резьбой;

- производится расконтривание гайки (операция выполняется посредством отвертывания винта);

- осуществляется блокировка гайки (используется стержень);

- подшлифовываются полукольца с целью обеспечения требуемого зазора между буртом шпинделя и подшипником.

Related Posts via Categories

- Торцевая насадная фреза – качественная резка стали и чугуна

- Копировально-фрезерный станок своими руками – создаем надежное оборудование!

- Мини-станок для фрезерования – как собрать своими руками?

- Самодельный фрезерный станок по металлу – собирается без проблем!

- Делительная головка для фрезерного агрегата и другие приспособления

- Фрезерно-гравировальный станок – высокоточный агрегат с программным управлением

- Токарно-фрезерный станок – что дает нам его универсальность?

- Фрезерный настольный станок с ЧПУ – высокоточная обработка небольших изделий

- Корвет 83 – надежное оборудование для фрезерования заготовок из дерева

- НГФ-110 (Ш4) – надежный и эффективный учебный фрезерный агрегат

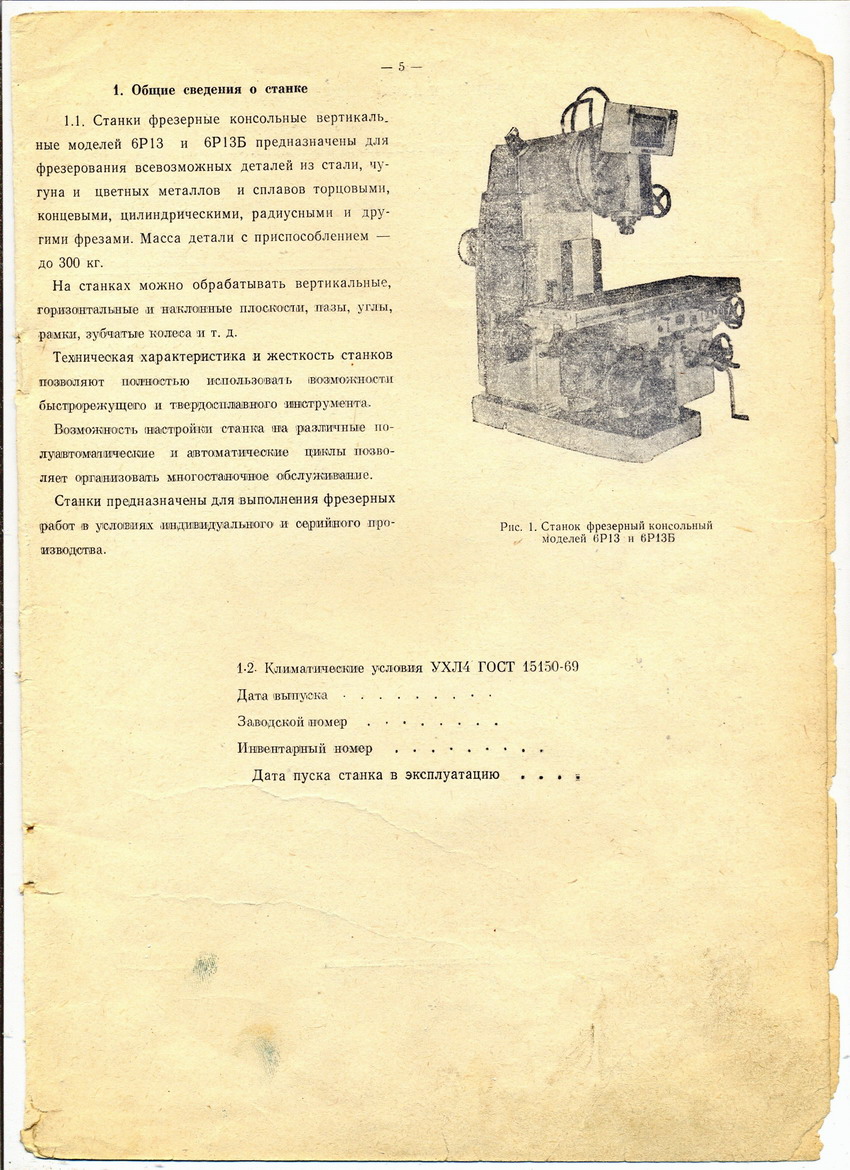

Общий вид и конструкция

Агрегат отличают прочность сцепления отдельных узлов и их независимое управление. Литая основа придает станку устойчивость. Возможность тонкой настройки дает способность к фрезерованию мелких деталей.

Расположение и описание составных частей

Основные элементы конструкции:

- Станина. Широкая прямоугольная платформа на штифтах с вертикальной горловиной.

- Головка и гильза шпинделя. Поворотный механизм, закрепленный в кольцевой выточке станины, с двигателем зажима режущей детали.

- Шкаф управления. Включает электропривод движения шпинделя, коробку скоростей, пульт управления и несколько отдельных переключателей.

- Передняя консоль. Двигатель направляющих стола и приборы регулирования их перемещения.

Вес собранной машины составляет 4300 кг, высота 2430 мм, ширина 2252 мм. Общая длина 2570 мм. Ход рабочей поверхности – до 1 м вправо-влево, до 40 см в поперечной плоскости и до 43 см по вертикали.

Расположение органов управления

Управление основным движением выполняет коробка скоростей, которая включает 18 частот вращения шпинделя. Регулируется с помощью рукоятки с соответствующими делениями. Положение головки обеспечивают поворотный шестигранник и маховик механического выдвижения гильзы. Отдельная рукоятка предусмотрена для зажима гильзы.

Привод подач управляет движениями стола через фрикционы обычного и быстрого хода. При выборе одного из данных режимов другой блокируется. Коробка привода позволяет осуществлять 18 различных подач. Для точного предварительного расположения обрабатываемых деталей предусмотрены механические зажимы салазок стола и консоли на направляющих станины. Каждый рабочий элемент оснащен маховиком ручного управления.

https://youtube.com/watch?v=N0wcKDsBE3Q

Пульты управления

На станке 6Т13 имеются два операторских пульта – боковой на стенке шкафа управления, основной на консоли стола. А также панель выбора автоматических циклов. Скорость и направление подач регулируется с основного, движение головки шпинделя с бокового. Кнопки базовых действий – старта, остановки, включения режима быстрого перемещения или замедленных подач – дублируются на обоих панелях.

Клавиша включения станка, как и изменения направления вращения фрезы, расположена на задней стенке аппарата. Но на основном пульте есть кнопка аварийного отключения. Также с него включается и выключается режим охлаждения. Выбор пульта осуществляется посредством переключателя сбоку.

Особенности строения поворотной головки

Механизм для вращения шпинделя представляет собой систему конических колец, полуколец и шестерней, крепится к фланцу станины болтами. На поворотной головке закреплены направляющие гильзы, внутри которой расположен двухопорный вал шпинделя на подшипниках. В верхней части гильзы – привод зажима режущего инструмента. Во избежание травм, без обязательной предварительной фиксации фрезы поворот шпинделя блокируется.

При необходимости конструкция головки позволяет регулировать осевой и радиальный люфт вращения. Для этого на ее корпусе имеется съемная пробка. Через это отверстие замеряют размер люфта между подшипником и цилиндром шпинделя. Настройка осуществляется подшлифовыванием осевых и радиальных полуколец.

Оснастка и принадлежности

Установка делительных устройств, поворачивающегося стола предоставляет шанс обрабатывать пространственные канавки, радиусные кривые, зубья, пазы и другие компоненты, которые находятся по окружности и просящие поворота при формообразовании.

Для закрепления концевых фрез в зависимости от хвостовика применяют патроны цанговые или оправки с внутренним конусом Морзе, для торцовых сборных и насадных фрез используют оправки с поперечной и продольной шпонкой.

Сменяемые цанги имеют диапазон диаметров от 2 до 40 мм. Цанги универсальны, предоставляют приличную площадь контакта и равномерность фиксации хвостовика, чем уменьшают вибрация и перекос. При замене цанги патрон не снимают. Правильно применять цанги для ответственных чистовых операций, обработки очень маленьких заготовок.

Номер цанги для станка для фрезеровочных работ 6Т13 выбирают по диаметру осевого инструмента и габаритам отверстия оправки.

Описание механизма

Как говорилось выше, станок оборудован программным обеспечением, которое позволяет:

- проводить диагностирование и обеспечивать работоспособность;

- устанавливать новые и удалять уже существующие программы и даже редактировать их данные, если это необходимо;

- настраивать цепочку требуемых команд функциональности;

- полностью контролировать рабочий процесс агрегата;

Программное обеспечение позволяет контролировать функционирование всего рабочего процесса, от начала старта отделочных работ до завершения. С помощью программного обеспечения, оператор получает информацию обо всех ошибках и поломках, других параметрах системы , основные сведения относительно работы, а также добавочные сведения. Можно посмотреть информацию об установленном программном обеспечении и, если требуется, установить новое или изменить функционирование.

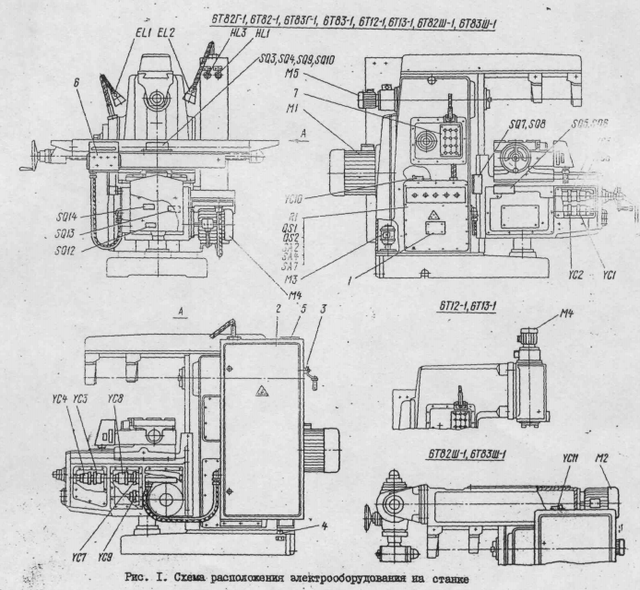

Данное обеспечение является лишь частью всего электрического оборудования вертикально-фрезерного станка. Его работа обеспечивается трехфазной электросетью напряжением в 380 вольт. Управляющие элементы оборудованы механизмом защиты. Работоспособность также может обеспечиваться с помощью специальных машинных преобразователей и даже стабилизаторов. Это обеспечивает защиту устройства от поломки при перепадах электрического напряжения.

Управляющая станция запускается вводным автоматом. Его функционирование контролируется рукоятками и встроенными рычагами, находящимися на внешней стороне оборудования.

Устройство нормально функционирует при напряжениях:

- 110 вольт — основные рабочие цепи;

- 55 вольт — цепь, контролирующая остановку фрезера;

- 48 вольт — двигатель;

- 24 вольта — главное освещение;

- 380 вольт — силовая цепь, имеющая три фазы.

Функционирование обратной связи происходит с помощью генератора, а скорости — тахогенератора, встроенного в электрический двигатель.

Система смазки станка

Смазка станка обеспечивается следующими системами.

1. Централизованная система смазки зубчатых колес, подшипников коробки скоростей, ПОДШИПНИКОВ И шестерен поворотной головки и элементов коробки переключения скоростей.

Эта система включает в себя резервуар 2, расположенный в станине, фильтр 4, плунжерный насос 6 и маслораспределитель 7. Насос системы работает от эксцентрика, смонтированного на одном из валов коробки скоростей (рис.24 ).

Контроль за подачей смазки и ее уровнем в резервуаре осуществляется визуально по маслоуказателям 1 и 9.

2. Централизованная система смазки зубчатых колес, подшипников консоли, направляющих консоли, салазок и стола.

Эта система включает в себя резервуар 24, расположенный в консоли, предохранительный клапан 26, шестеренчатый насос 25, золотник 15, маслораспределители 11,12,14. Конструкция золотникового распределителя приведена на рис.

Наличие масла в резервуаре проверяется по маслоуказателю 20, контроль работы насоса – по маслоуказателю 19.

Смазка направляющих консоли производится периодически нажатием кнопки 16, направляющих стола – кнопки 17.

Быстродействующие сухие муфты выбора направления перемещения стола размещены в отсеке консоли, защищенном от попадания масла сальниками и уплотнениями. Попадание масла в этот отсек приводит к утере передаваемого момента и быстродействия муфт, а также к недопустимой потере точности позиционирования стола.

Схема кинематическая консольно-фрезерного станка 6Т13-1

Станина является базовым узлом, на котором монтируются остальные узлы и механизмы станка.

Станина жестко закреплена на основании и фиксирована штифтами.

Поворотная головка консольно-фрезерного станка 6Т13

Поворотная головка (рис. 8) центрируется в кольцевой выточке горловины станины и крепится к ней четырьмя болтами, входящими в 1-разный паз фланца станины.

Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 3 и 4. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки.

Регулировку проводят в следующем порядке:

- выдвигается гильза шпинделя;

- демонтируется фланец 6;

- снимаются полукольца;

- с правой стороны корпуса головки вывертывается резьбовая пробка;

- через отверстие отвертыванием винта 2 расконтривается гайка 1;

- стальным стержнем гайка 1 застопоривается. Поворотом шпинделя за сухарь гайку подтягивают и этим перемещают внутреннюю обойму подшипника. После проверки люфта в подшипнике производят обкатку шпинделя на максимальном числе оборотов. При работе в течение часа нагрев подшипников не должен превышать 60° С;

- замеряется величина зазора между подшипником и буртом шпинделя, после чего полукольца 5 подшлифовываются на необходимую величину;

- полукольца устанавливаются на место и закрепляются;

- привертывается фланец 6.

Для устранения радиального люфта в 0,01 мм полукольца необходимо подшлифовать примерно на 0,12 мм.

Вращение шпинделю передается от коробки скоростей через пару конических и пару цилиндрических зубчатых колес, смонтированных в головке.

Смазка подшипников и шестерен поворотной головки осуществляется от насоса станины, а смазка подшипников шпинделя и механизма перемещения гильзы — шприцеванием.

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 0,5—0,7 мм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 9), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. От насоса масло поступает к маслораспределителю, от которого по медной трубке отводится на глазок контроля работы насоса и по гибкому шлангу в поворотную головку. Элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки маслораспределителя, расположенного над коробкой скоростей.

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 19 (рис. 10), передвигаемая рукояткой переключения 18, посредством сектора 15 через вилку 22 (рис. 11) перемещает в осевом направлении главный валик 29 с диском переключения 21.

Диск переключения можно поворачивать указателем скоростей 23 через конические шестерни 28 и 30. Диск имеет несколько рядов определенного размера отверстий, расположенных против штифтов реек 31 и 33.

Рейки попарно зацепляются с зубчатым колесом 32. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек.

При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 20 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 27, заскакивающим в паз звездочки 24.

Регулирование пружины 25 производится пробкой 26 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 18 (см. рис. 10) во включенном положении удерживается за счет пружины 17 и шарика 16. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, указанным на указателе, достигается определенным положением конических колес по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин (для станков моделей 6Т13Б соответствующая скорость равна 50 об/мин). Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла.

Технические характеристики консольного фрезерного станка 6Т13Ф3

| Наименование параметра | 6Т13Ф3 |

| Основные параметры станка | |

| Размеры поверхности стола, мм | 1600 х 400 |

| Наибольшая масса обрабатываемой детали, кг | 400 |

| Наибольший продольный (X), поперечный (Y), вертикальный ход (Z) стола, мм | 1000, 400, 430 |

| Расстояние от торца шпинделя до поверхности стола, мм | 70..500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 500 |

| Наибольший диаметр торцевой фрезы, мм | 125 |

| Наибольший диаметр концевой фрезы, мм | 40 |

| Наибольший диаметр сверла, мм | 30 |

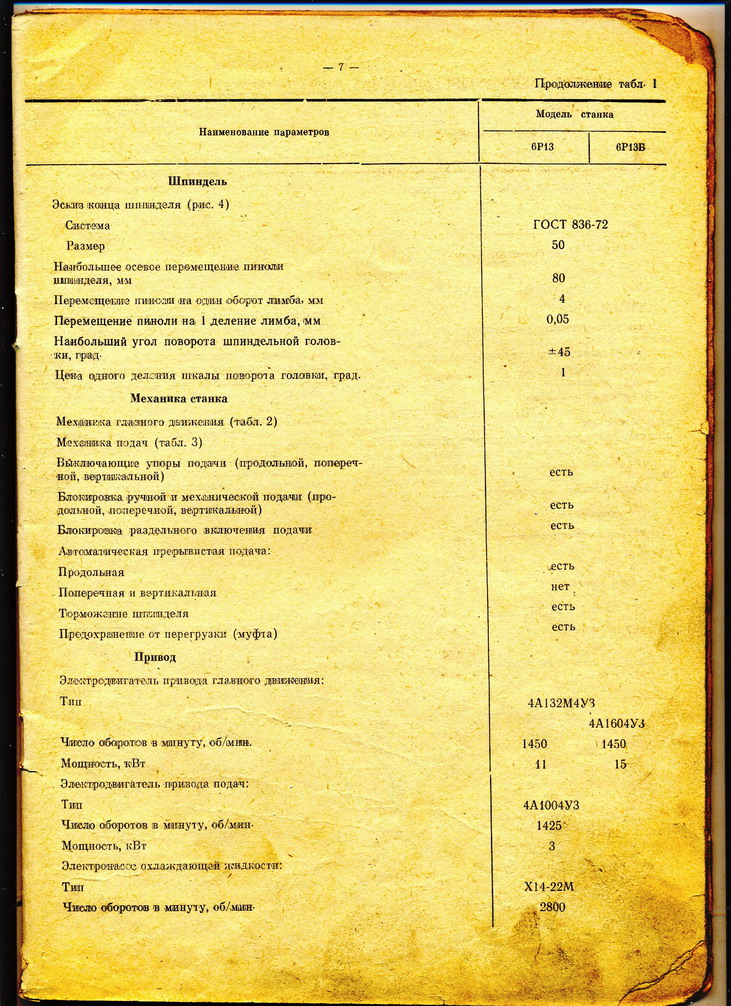

| Шпиндель | |

| Мощность привода главного движения, кВт | 7,5 |

| Частота вращения шпинделя, об/мин | 40..2000 |

| Количество скоростей шпинделя | 18 |

| Перемещение пиноли (гильзы) шпинделя, мм | |

| Перемещение пиноли шпинделя на одно деление лимба, мм | |

| Перемещение пиноли шпинделя на один оборот лимба, мм | |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | 50 |

| Рабочий стол. Подачи | |

| Пределы продольных, поперечных подач стола и ползуна (X, Y, Z), мм/мин | 3..4800 |

| Скорость быстрых перемещений (продольных (X)/ поперечных (Y)/ вертикальных (Z)), м/мин | 7,5/ 7,5/ 7,5 |

| Количество подач стола (продольных, поперечных, вертикальных) | Б/с |

| Подача на один импульс (продольное (X), поперечное (Y), вертикальное (Z)), мм | 0,01 |

| Наибольшее допустимое усилие резания (усилие подачи) по координате X, Y, Z, кг | 1600/ 1600/ 1000 |

| Система ЧПУ 2С42-65 | |

| Количество управляемых одновременно управляемых координат при линейной интерполяции | 3/ 3 |

| Количество управляемых одновременно управляемых координат при круговой интерполяции | 3/ 2 |

| Дискретность, мм | 0,01 |

| Электрооборудование и приводы станка | |

| Количество электродвигателей на станке | 10 |

| Электродвигатель главного движения, кВт | 7,5 |

| Электродвигатель привода подач, кВт | 0,85 |

| Электродвигатель установочного перемещения консоли, кВт | 1,5 |

| Электродвигатель зажима инструмента, кВт | 0,25 |

| Электродвигатель насоса СОЖ, кВт | 0,12 |

| Электродвигатель насоса смазки, кВт | 0,27 |

| Электродвигатель вентилятора, кВт | 0,05 |

| Суммарная мощность всех электродвигателей, кВт | 12,17 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 2520 х 3200 х 3002 |

| Масса станка, кг | 5300 |

Список литературы:

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Работа на фрезерных станках,1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители