ТВ-320 Разборка коробки скоростей

Владимир-Краснодар, Ну мне краска больше понравилась, чем нет — хотя я не специалист

Кисточкой ложится нормально, важно правильно разбавить — растворитель быстро улетучивается — разводить много не советую, я по началу по 160 мл разводил — так сразу всю тумбу левую покрасил почти начисто и бегал остатки думал куда домазать =) Сейчас по 20-40 мл — редко больше — по чуть чуть. Но можно и зараз все развести — эпоксидка начинает схватывать при комнатной температуре только через 6-8 часов… Так что я уже привык — крашу с утра и вечером по 15-20 минут, по 40 мл — остальное время чищу детали, перебираю и работаю — не тороплюсь =) Если надо срочно — ставлю под электрический вентилятор-обогреватель и через 2-3 часа еще один слой. Из наблюдений — краска нормально встает при комнатной температуре только через неделю-две — в смысле отвердевает значительно, до этого достаточно мягкая как резина

Поверхность гладкая, с нее все легко смывается, приятная. Естественно устойчива ко всему что есть, акромя солнечных лучей — выцветает, говорят, но остальных свойств не теряет — для защиты от них у тиккурилы еще покрывная химия есть

Из наблюдений — краска нормально встает при комнатной температуре только через неделю-две — в смысле отвердевает значительно, до этого достаточно мягкая как резина. Поверхность гладкая, с нее все легко смывается, приятная. Естественно устойчива ко всему что есть, акромя солнечных лучей — выцветает, говорят, но остальных свойств не теряет — для защиты от них у тиккурилы еще покрывная химия есть.

Цвет 6001 и 7035, вот с последним то ли я накосячил, то ли мне накосячили — я светло серый хотел, ближе к металлику — а получился почти белый при высыхании… ну терпимо еще… зеленый зато шииикарен =)

Того что я купил хватит на два станка и еще останется. Хранится долго, 5 лет и отвердитель 2года… хотя это только гарантийный срок хранения =)

Не люблю я красить — поэтому рискнул — не стал покупать дешевую, 3в1 и прочее — авось эта всю жизнь прослужит =)

Из минусов — надо привыкнуть к запаху, я по началу чуть ли не в противогазе красил =) Отвердитель воняет жесть как — толи тухлой рыбой, толи носками старыми, толи все вместе и сразу и сильно =) — я его приноровился замешивать за минуту — пока дыхание задерживается =) Мешать лучше при хорошей вентилляции, а вот красить наоборот — иначе каждые 15 минут приходится доливать растворителя, густеет быстро, в два слоя один замес положить реально, да даже начисто за счет этого вывести можно.

Рекомендовать не буду, я не специалист, да и дорогие вещи не советуют =) Но если красить ответственные детали я бы себе еще купил и куплю, скорее всего, когда эта партия закончится навыбирался-наперебирался я красок и не хочу опять этот путь повторять, только если само собой подвернется или эта сильно разочарует — но пока радует.

Ах, да — поскольку я не люблю красить поэтому подготовка к покраске у меня солидная — болгарка, щетки, ванна со щелочным раствором+сварочник, сильное щелочное моющее средство и ортофосфорная кислота местами для пассивации ржавчины после сушки и смывки. Но краска по любой поверхности хорошо ложится и прилепляется — проверено — грязь, песок, жир, масло, алюминий и дерево — у меня УАЗзик теперь весь в этих зеленых пятнах =)

ПС. Существует два вида отвердителя для нее — быстрый и обычный, так вот я зря не купил быстрый =( Ну хотя бы одну банку из двух — он всего-то в два раза быстрее а при покраске такого большого количества мелких деталей и таких маленьких порций — я бы и в 8-16 раз быстрее отвердитель взял бы, но его нет =)

ПСС — по расходу — на тумбу, которая попала в кадр ушло менее 120мл зеленой и меньше 80мл серой, красил в течении 2,5 дней по 15-30 минут в день с учетом очистки инструмента. Очистил от грязи и прокипятил за 1,5 дня. Если просуммировать трудозатраты со всех дней, то вышло в сумме где-то 4 часа — дольше всего болгаркой 4 шкуры сдирал =)Изменено 18 марта, 2020 пользователем Arhi

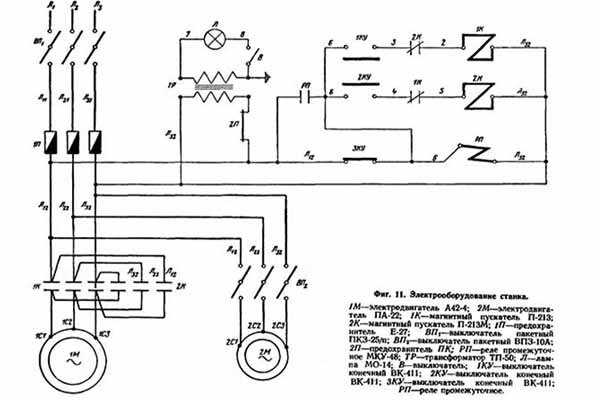

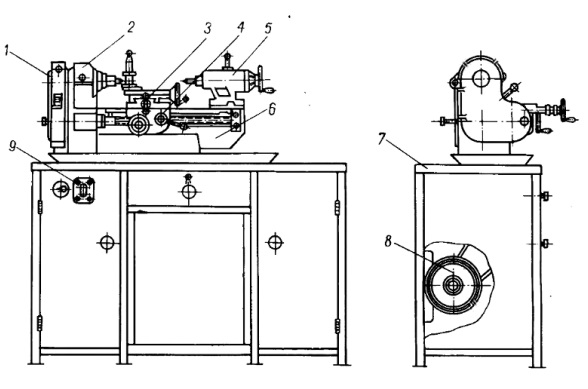

Электрооборудование токарного агрегата

На металлообрабатывающем станке рассматриваемого типа размещается два электродвигателя. Каждый выполняет определенную либо дополнительную функцию:

- Основной электропривод. Его мощность составляет 2,8 кВт. Играет роль привода шпиндельного механизма станка.

- Вспомогательный электромотор. Он устанавливается в электронасос. Предназначается для результативного охлаждения механизмов токарного станка. Мощность двигателя равна 0,125 кВт.

Несмотря на некоторые видимые изъяны оборудования, токарный станок ТВ-320, включая самодельный вариант, считается весьма востребованным среди мастеров своего дела, даже спустя несколько десятилетий после прекращения серийного выпуска агрегата.

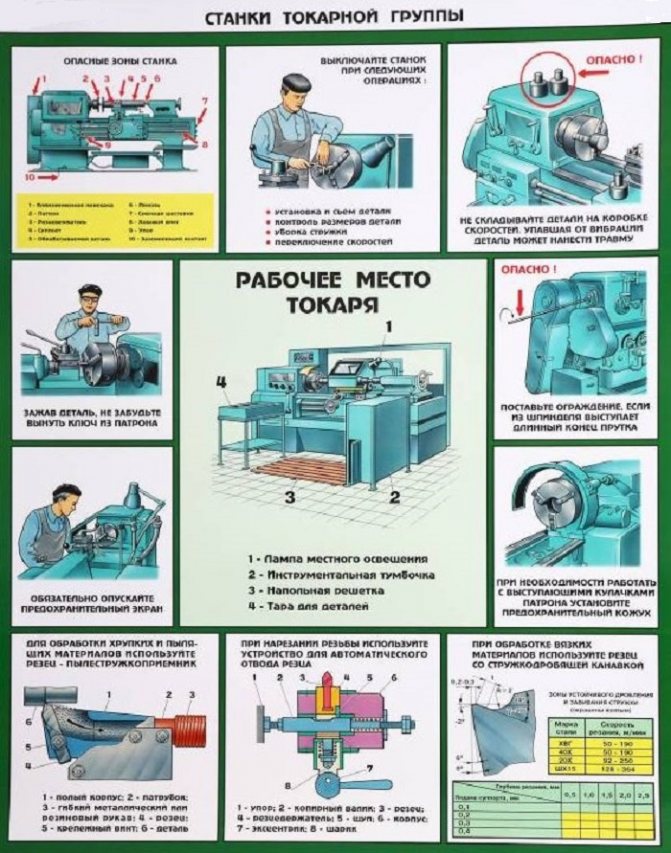

Техника безопасности и меры предосторожности

Токарные работы всегда связаны с повышенным уровнем риска. Основные пункты правил техники безопасности:

- работать необходимо только на полностью исправном оборудовании;

- перед запуском оборудования обязательно проверить заземление и систему отведения стружки;

- запрещено облокачиваться на станок или отходить от него во время работы;

- работать необходимо в спецодежде и очках.

Также оператор должен следить, чтобы масло не разбрызгивалось и соблюдать технику пожарной безопасности.

Токарный агрегат ТВ-320 и ТВ-320 П созданы для работы в условиях массового производства. Они отличаются надежностью и высокой производительностью, которая обеспечивается конструктивными особенностями оборудования.

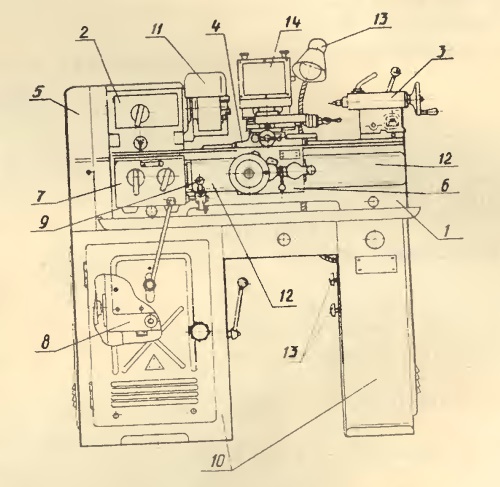

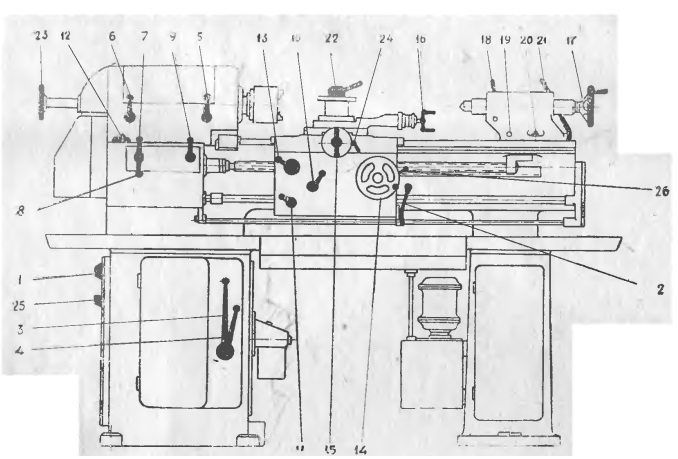

Особенности станины токарного агрегата ТВ-320

Вся конструктивная оснастка станка располагается на чугунном основании, которое имеет коробчатую конфигурацию. В верхнем участке главной опоры оборудования размещены 4 направляющие, три из которых призматические, а одна – плоская. Они установлены на двух чугунных стойках. По призматическим направляющим перемещается поддерживающий узел (суппорт) агрегата, а по остальным задняя бабка.

В левой тумбе опоры располагается блок скоростей токарного агрегата, отдел с электрооборудованием, электропривод, резервуар для охладителя.

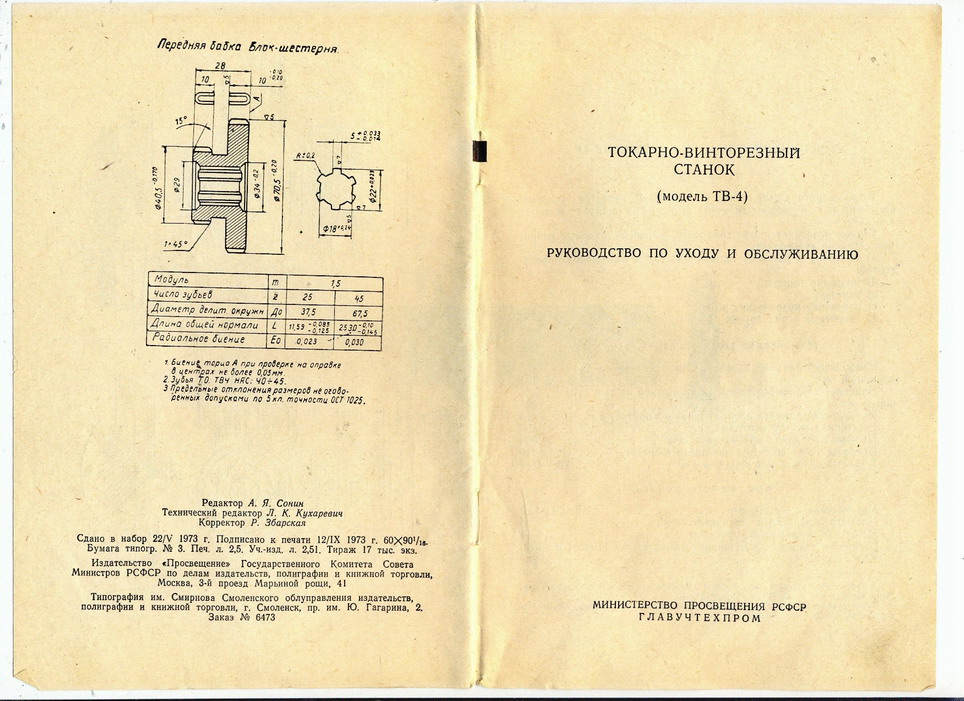

Устройство шпиндельной бабки агрегата

Передний узел токарного станка ТВ-320 сделан из чугуна способом литья. В лицевой области токарного станка размещен узел перебора скоростных режимов, а в оборотной части – активный механизм блока подач, функционирующий в нескольких (прямое, обратное) направлениях.

Нагрузка реза, влияющая на шпиндельный механизм по его базисной точке, принимается упорным подшипником.

Компоненты шпиндельной системы должны обладать определенными свойствами:

- расстояние между звеньями заднего оплота – 0,01– 0,015 мм;

- промежуток промеж подшипника и полого вала в поперечном направлении – 0,015–0,03 мм.

Узел агрегата, посредством которого осуществляется изменение подачи, располагается в левой области шпиндельной бабки. Регулировка подшипников качения этого узла выполняется с помощью индивидуальных гаек.

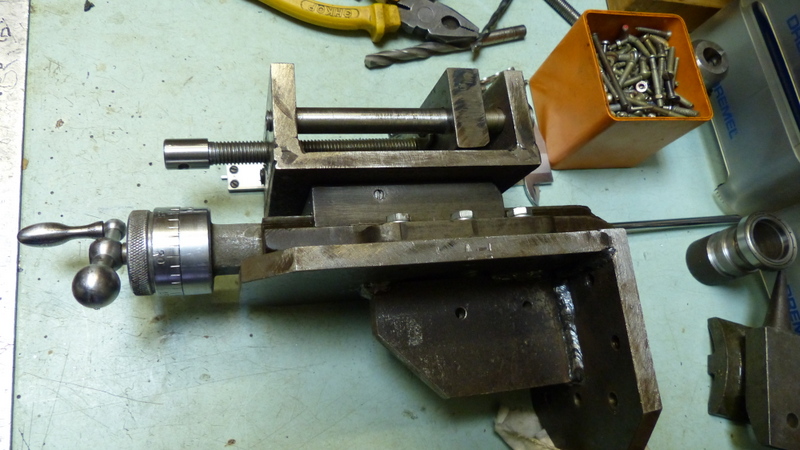

Механический держатель для резцов (суппорт агрегата)

Предназначение поддерживающего узла в токарном станке заключается в решение двух дилемм:

- на приспособление можно закрепить режущий инструментарий;

- передвижение токарного реза в продольном и поперечном направлениях.

Продольное передвижение бывает ручным либо механическим. Внутри конструкции предусмотрены два Т-образных паза для монтажа добавочного реза. Перпендикулярное передвижение осуществляет каретка из резцовых салазок, а уровень регулируется посредством двух упоров – шарикового и поперечного вида.

Назначение фартука токарного агрегата

Располагается с лицевой стороны. Специальная оснастка позволяет уберечь устройство от аварийной ситуации, когда происходит внезапный пуск рабочего ролика и винта.

Активная позиция маточной гайки напрямую связана с расположением рукояти, которая отвечает за перевод подач. Данное включение возможно лишь, когда рукоять расположена в средней точке.

При появлении перегрузок в токарной системе во время обработки болванок срабатывает аварийное отключение подачи, которое называют устройством падающего червяка.

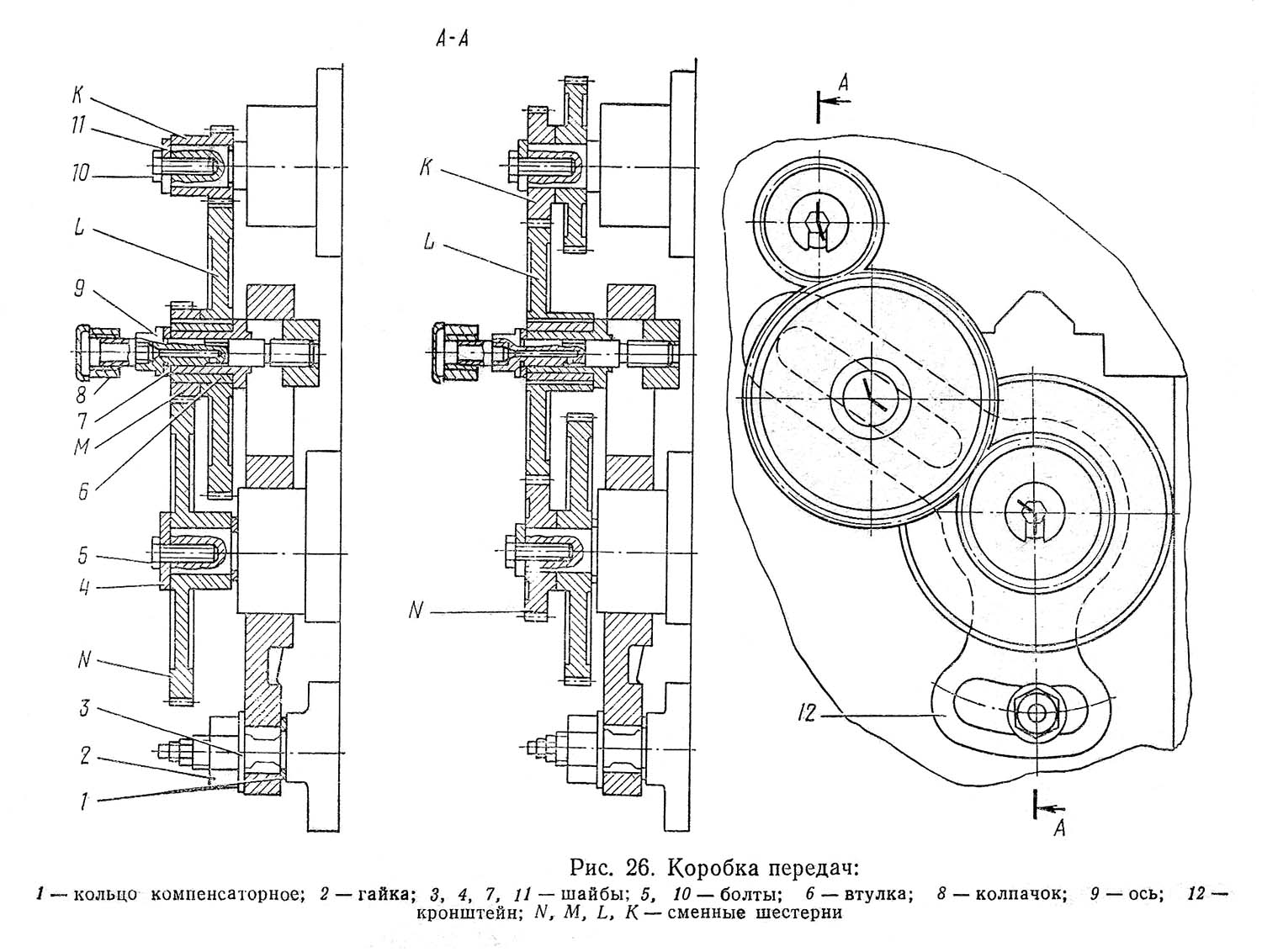

Функции блока оборотов агрегата

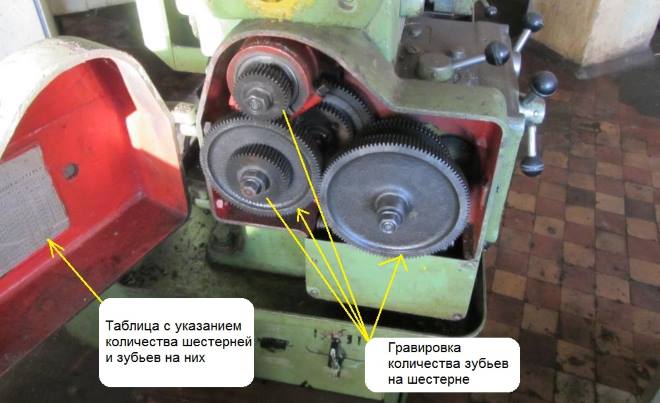

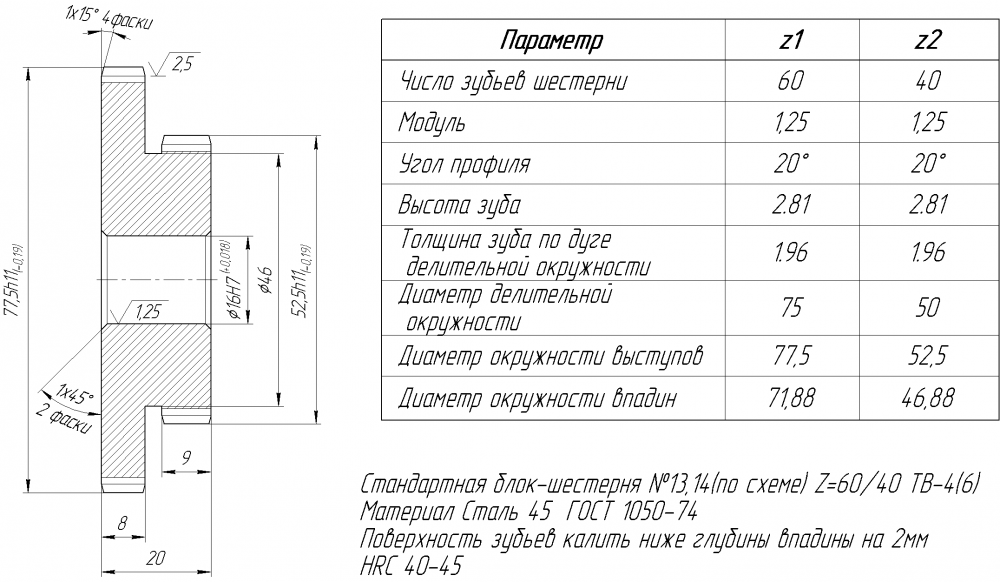

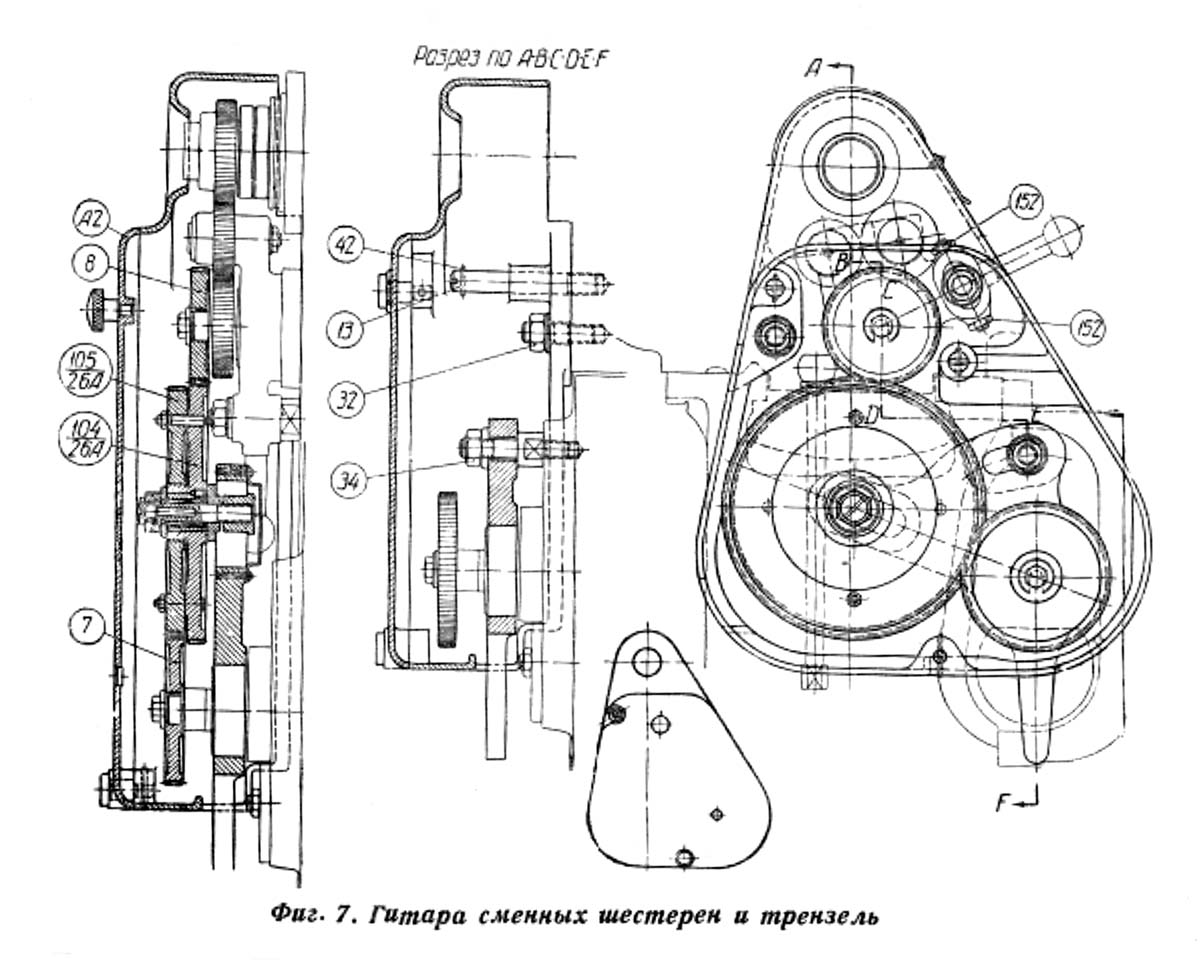

Через коробку скоростей передается вращательное действие от главного электродвигателя к шпиндельному механизму. На 3 валах блока имеется два коробки шестерен, которые обеспечивают девять скоростей вращения шпинделя. Можно контролировать натяжку ремней, передающих вращательные движения, посредством передвижения корпуса блока скоростей по особым пазам. Если возникает цель передвинуть коробку, то следует ослабить фиксирующие болты.

Чтобы ролики легче претерпевали нагрузки, для этого в их основании размещены подшипники (шарикового и роликового типа), промежуток в которых контролируется особыми винтами и гайконарезными соединениями.

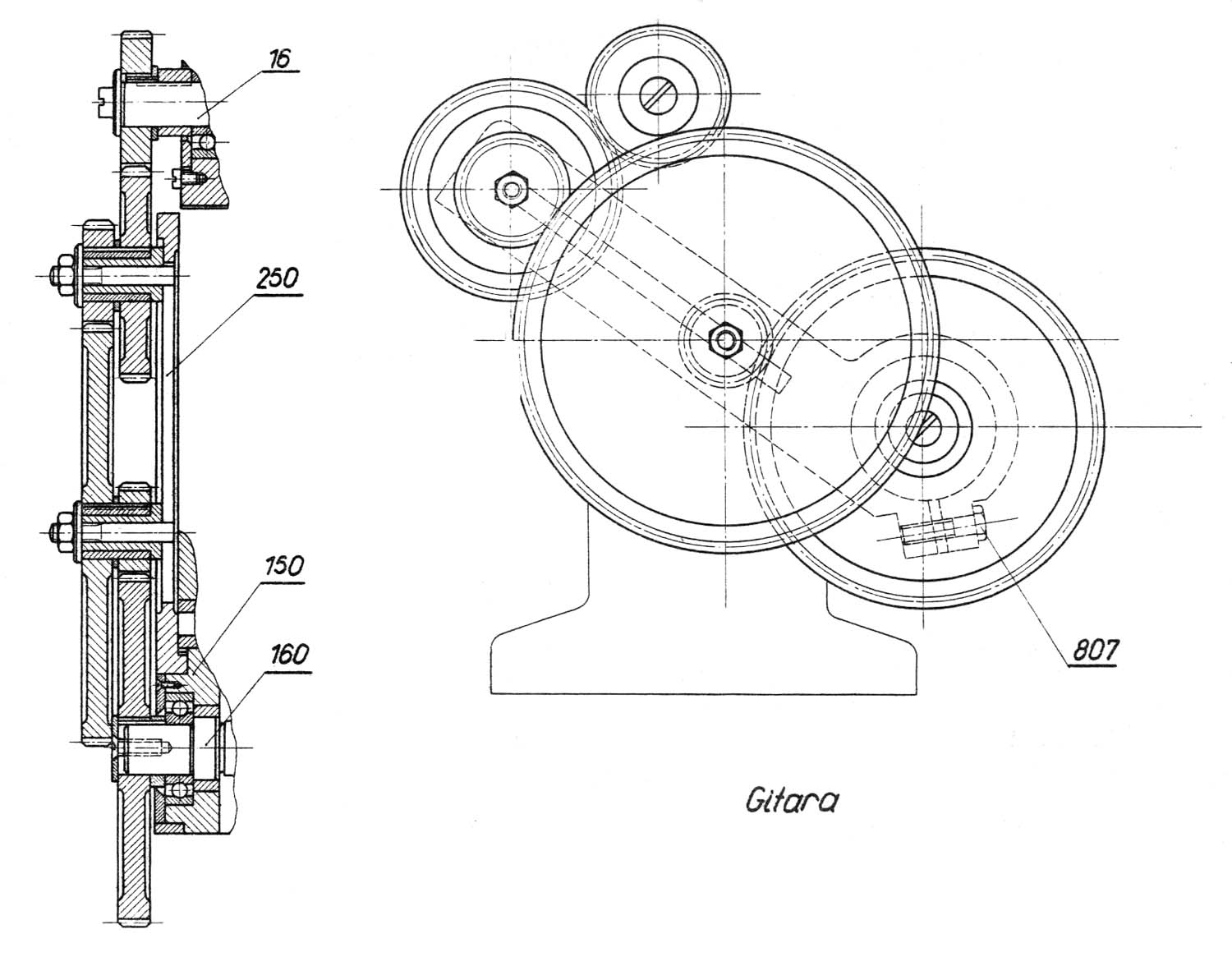

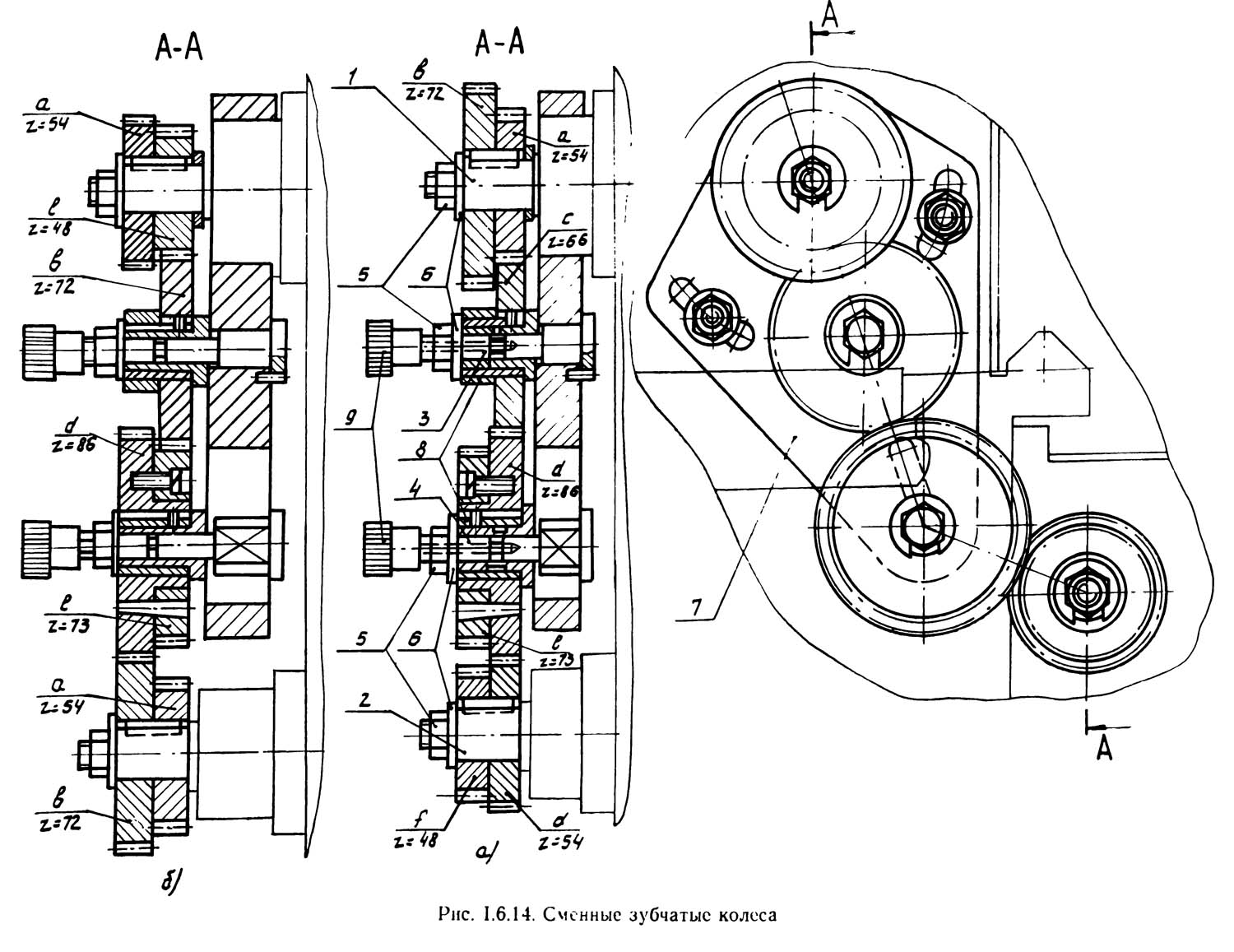

Типовая комплектация станка ТВ-320 предоставляет возможность наносить резьбу метрического типа. Чтобы нанести другой вид резьбы потребуется установка вспомогательных шестерен. Комплект специальных зубчатых колес подбирается на основании таблицы, расположенной на гитаре.

Устройство задней бабки агрегата

Если перемещать бабку в поперечном направлении, то можно обрабатывать детали с конусной поверхностью. В свою очередь, продольное передвижение регулируется винтом и соединительной гайкой. Винт вращается маховиком. За положение пиноли отвечают два клеммных сухаря, связанных с регулирующей рукоятью.

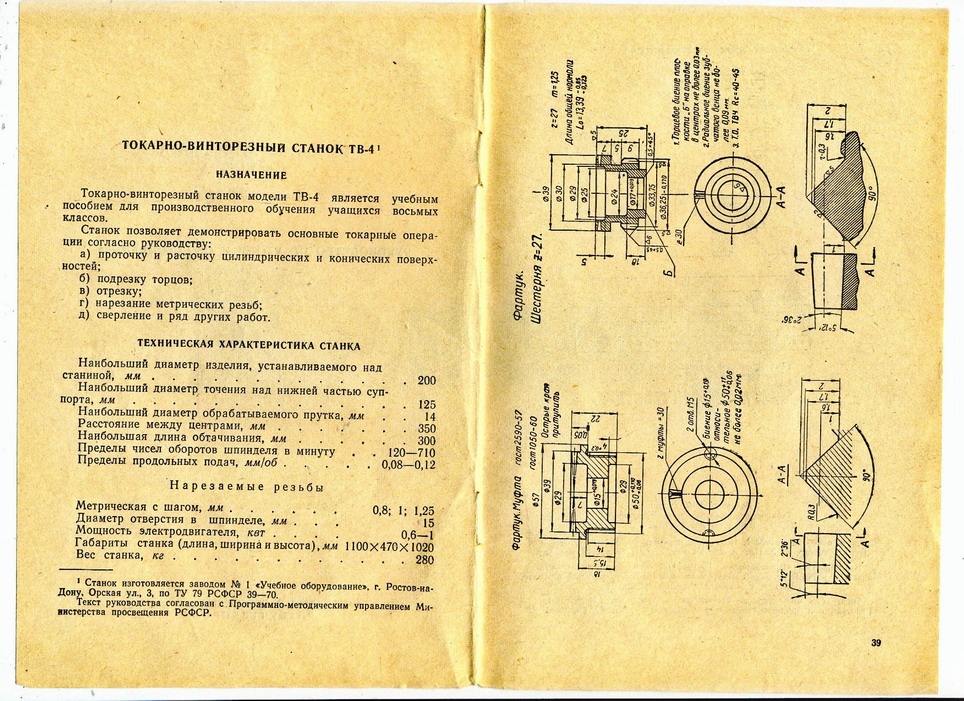

Назначение и область применения

Токарно-винторезный станок мод. 163 — это крупногабаритное токарное оборудование, которое создавалось для обработки тел вращения весом до двух тонн. Он имеет виброустойчивую конструкцию и электродвигатель большой мощности, что позволяет вести точение с большими глубинами резания. Станок способен выполнять весь спектр технологических операций, характерных для универсального токарного оборудования, в том числе точение спиральных поверхностей и длинных конусов.

Модель 163 применялась в машиностроении (и до сих пор применяется) для единичного и мелкосерийного изготовления большеразмерных деталей. Кроме того, этими станками были оснащены многие ремонтными подразделения предприятий, эксплуатирующих крупногабаритное производственное оборудование. Одним из его самых важных достоинств является высокая скорость быстрых ходов режущего инструмента (для этого на нем установлен отдельный электродвигатель), что значительно сокращает время вспомогательных переходов и, соответственно, общее время обработки детали.

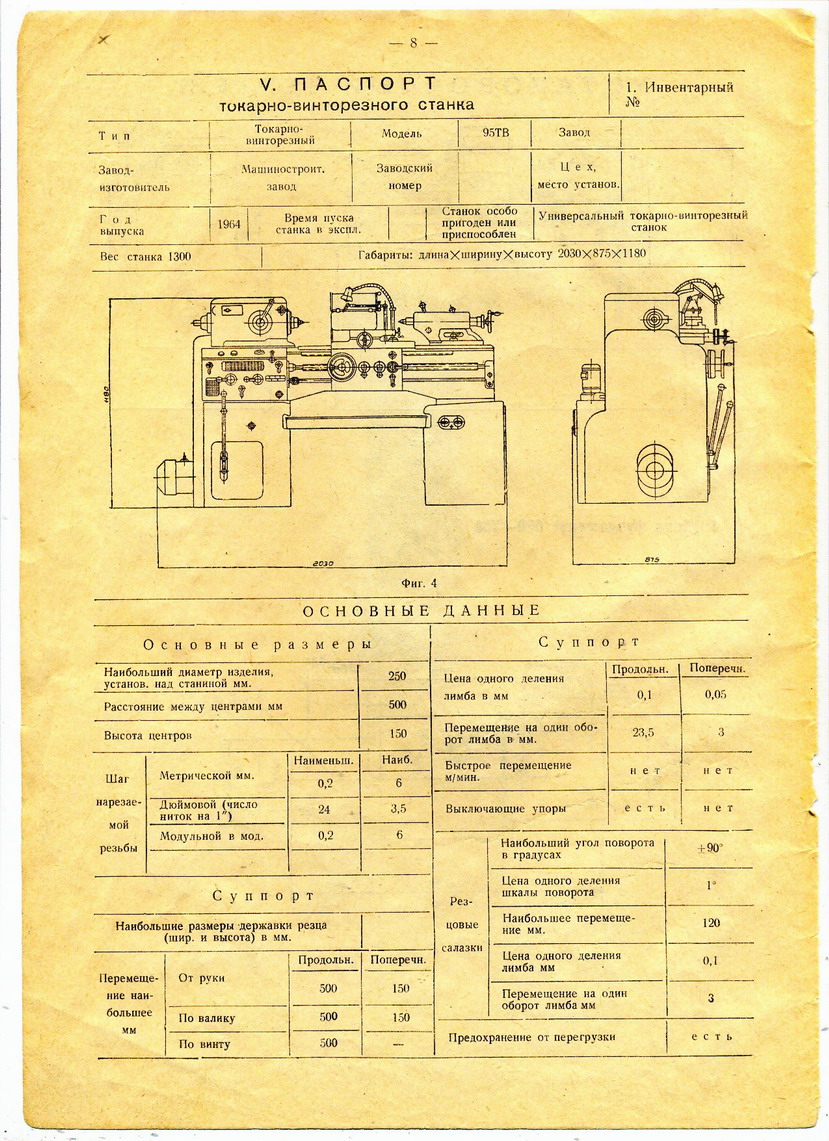

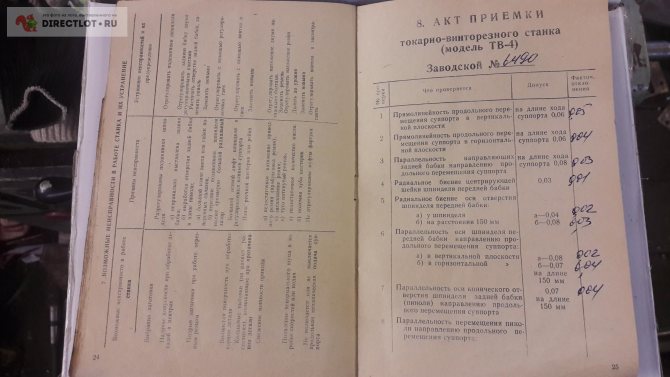

Технические характеристики токарно-винторезного станка ТВ-320П.

| Наименование параметров | Ед.изм. | Величины |

| Класс точности | П | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | 320 |

| Расстояние между центрами | мм | 500 |

| Высота центров над станиной | мм | 155 |

| Наибольшая длинна обточки | мм | 500 |

| Наибольший диаметр обрабатываемого прутка | мм | 25 |

| Количество скоростей шпинделя | 16 | |

| Пределы чисел оборотов шпинделя | об/мин | 36-1130 |

| Количество продольных подач | 16 | |

| Пределы продольных подач | мм/об | 0,03-0,49 |

| Количество поперечных подач | 16 | |

| Пределы поперечных подач | мм/об | 0,012-0,18 |

| Конус шпинделя передней бабки | Морзе №4 | |

| Диаметр отверстия в шпинделе | мм | 26 |

| Конус пиноли задней бабки | Морзе №3 | |

| Наибольшее перемещение пиноли | мм | 90 |

| Число нарезаемых метрических резьб | 19 | |

| Пределы нарезаемых метрических резьб | ||

| – наименьший шаг | мм | 0,25 |

| – наибольший шаг | мм | 5 |

| Диаметры прутков для наружного зажима цанг | мм | 3, 4, 5, 6, 8, 10, 12 |

| Мощьность двигателя главного движения | кВт | 3 |

| Число оборотов двигателя главного движения | об/мин | 1430 |

| Мощность двигателя электронасоса | кВт | 0,125 |

| Число оборотов двигателя электронасоса | об/мин | 2800 |

| Производительность двигателя электронасоса | л/мин | 22 |

| Габариты станка (ДхШхВ) | мм | 1800х950х1250 |

| Вес станка | кг | 950 |

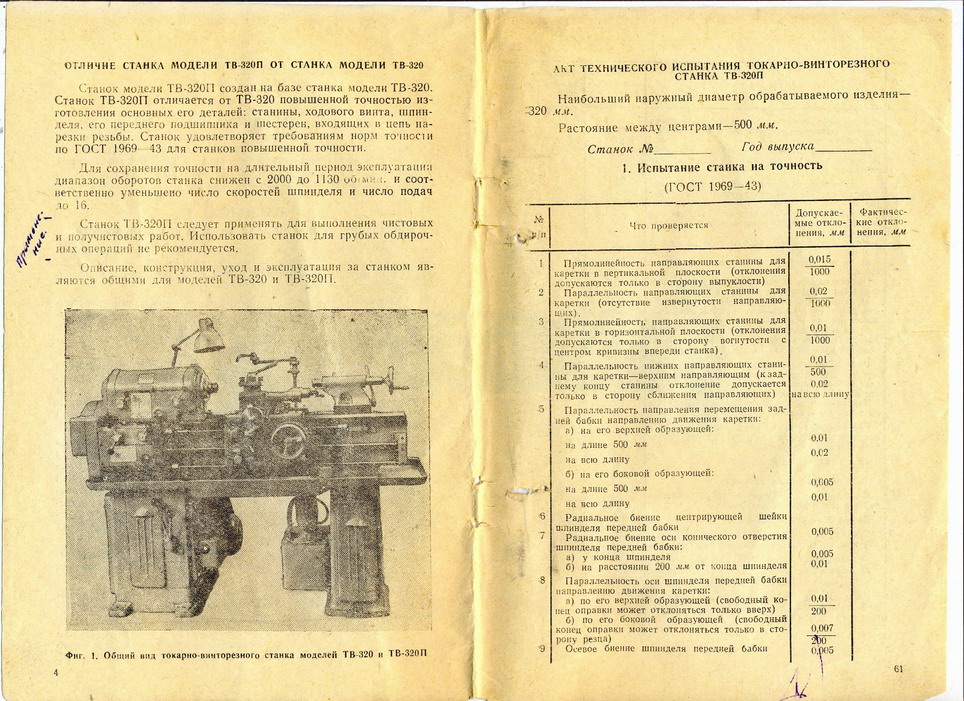

Паспорт токарно-винторезного станка ТВ-320П.

Данное руководство по эксплуатации “Универсальный токарно-винторезный станок ТВ-320П” содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка ТВ-320П. Содержание данной документации:

См. Также:

| < Предыдущая | Следующая > |

|---|

Следующие материалы:

- 6Р13Ф3. Фрезерный станок с ЧПУ NC-220. Паспорт, Характеристики, Схема, Руководство

- 16А20Ф3. Токарно-винторезный станок с ЧПУ NC-210 . Паспорт, Характеристики, Схема, Руководство

- 1К62. Токарно-винторезный станок. Паспорт, Характеристики, Схема, Руководство

- 16К20 токарно-винторезный станок: Паспорт, Характеристики, Схема, Руководство, Чертежи

- ТВ-320. Токарно-винторезногый станок. Паспорт, Характеристики, Схема, Руководство

Предыдущие материалы:

- 6М82ГБ. Консольно-фрезерный станок. Паспорт станка

- 6М82Г. Консольно-фрезерный станок. Паспорт станка

- 6М82. Консольно-фрезерный станок. Паспорт станка

- 6Н11. Вертикальный фрезерный станок. Паспорт станка

- 6Н81Г. Консольно-фрезерный станок. Паспорт станка

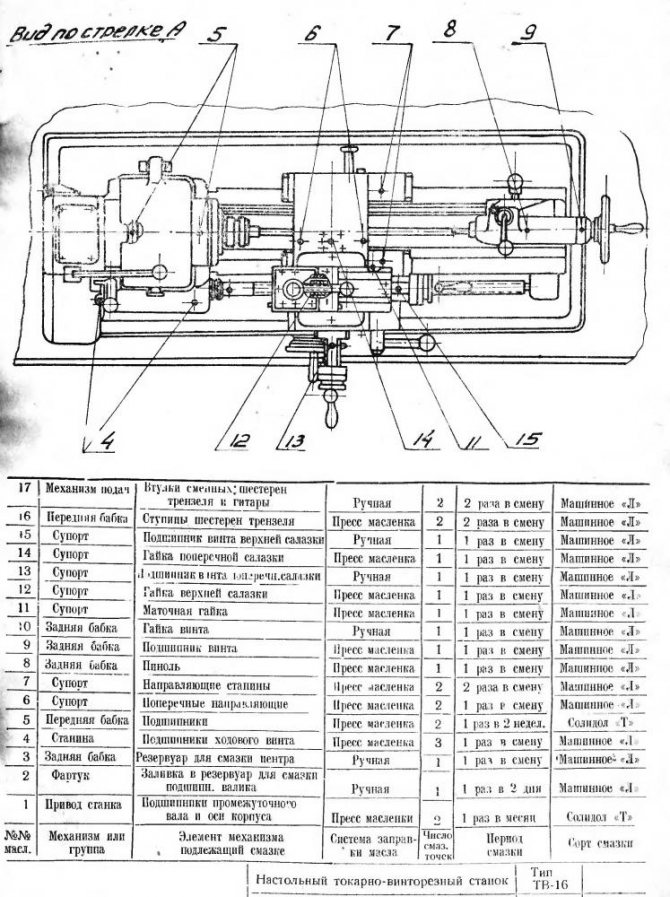

Как смазывать токарный станок ТВ 320

Технические характеристики токарно-винторезного станка тв-3, схемы

Смазка станка должна производиться строго через интервалы, заявленные в инструкции к оборудованию. При этом периоды обслуживания для разных узлов — отличны друг от друга.

Смазка в ходе работы осуществляется автоматически. От обслуживающего персонала требуется только производить смену масла и его залив по уровню, заявленному в документации. При превышении объема — смазка может вытекать через втулку, технологические отверстия, нарушать работу оборудования.

Распределением масла в системе занимается соответствующий насос. Он подает смазку отдельно в узлы передней бабки, коробку подач и другие. При этом сам процесс распределения масла происходит автоматически.

- В передней бабке предусмотрена система распределения масла в зоны переднего и заднего подшипника. Для первого рекомендуется ограничивать подачу в 12-19 куб.см в минуту, для второго — от 3 до 5 куб.см. Регулировка производится соответствующим отверстием и установленной в нем пробкой. Задача обслуживающего персонала — не только отслеживать подачу в ключевые точки, но и обеспечивать соответствие уровня масла по указателю в корпусе передней бабки.

- Смазка шестеренок коробки скоростей происходит методом разбрызгивания масла, находящегося в корпусе. Это происходит непосредственно во время работы станка. От обслуживающего персонала требуется отслеживать, чтобы уровень масла не доходил до средины шкалы, нанесенной внутри корпуса. Отдельно смазываются (масленкой) подшипники выходного вала. Данная операция производится раз в 5 дней.

- Смазка коробки подач также осуществляется методом разбрызгивания. От обслуживающего персонала требуется заполнять корпус маслом до риски на стеклянном маслоуказателе. Оператор станка раз в смену должен проводить смазку игольчатого подшипника из масленки, заливая смазку в соответствующую ванну.

Особенности системы смазки станка ТВ 320 заключены в обязательном соблюдении периодичности замены масла в разных блоках. К пример, для коробки подач это нужно делать после первых 30 дней эксплуатации и каждые 8 месяцев. Также, необходимо промывать керосином зоны заливки через каждые 700 часов работы оборудования.

Поскольку шестерни привода насоса работают под высокой нагрузкой, вне зависимости от проводимых операций — должно уделяться особое внимание состоянию маслонасоса и его работоспособности. При поломке данного узла — работа на станке ТВ 320 запрещена

Модернизация

Производитель выпускал две вариации токарного станка ТВ-320. Она была в базовой комплектации, а второй вариант отличался повышенной точностью.

ТВ-320

Это стандартный станок классической вариации. Он снабжен стандартными узлами для любого токарного станка и имеет класс точности Н.

ТВ-320П

Отличается от классической модели повышенной точностью обработки заготовок. При его изготовлении к основным узлам, таким, как ходовой винт, шпиндель, передний подшипник, зубчатые колеса, все, что входит в кинематическую схему, предъявляются особые повышенные требования по точности обработки.

Унылая тульская осень

Я про брак, каждая женщина играет эту роль хорошей и покладистой только до момента когда почувствует что ты на ней залип.. эмоционально или финансово (женаты, общее имущество, дети). Она хорошая, угождает тебе, во всем поддакивает, в сексе тигрица, на людях монашка, хозяйка отличная, готовит вкусно, убирает твою квартиру.. только пока чувствует что может тебя потерять.

А потом, когда она уже возомнила себе что ты никуда не денешься — начинается карнавал о*уевшей скотины в домашнем халате, маске на лице, и прочими прелестями — люби меня такой, какая я есть. Теперь ей откровенно пох на тебя, она наглеет с каждым днем, лезет тебе на шею, льет на тебя свои эмоциональные помои, все начинает вешать на тебя, включая ответственность за ее настроение, ее внешний вид, качество секса, которое она тебе предлагает — теперь это все не ее проблема, теперь это твоя проблема.

Она, пока в режиме заманухи и демонстрации — она даже влюблена в тебя. Но она постоянно пытается перевести ваш (просто) регулярный секс в так называемые серьезные отношения, это когда она сможет расслабиться, быть «самой собой», и заявить тебе — да я такая, не идеальная.. люби меня такой, какая я есть (извините за повтор, но это очень показательная бабья фразочка).

Женщины очень животно-инстинктивны, они примитивны и не умеют планировать свою жизнь в долгосрочной перспективе, по простому — не имеют стратегического мышления. Поэтому она, почувствовав твое, пусть даже легкое, эмоциональное зависание на ней — сразу пытается проделать эту инверсию доминирования. Это очень примитивно, она почувствовала немножко эмоц

Регулирование токарно-винторезного станка ЛТ-10, ЛТ-11

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

При смене ремней их снимают с приводного шкива редуктора, затем частично разбирают шпиндельный узел, снимают крышку 13 и поднимают вверх шкив с ремнем. Шкив 12 снимается с опорами, после чего производится замена ремней.

Для того, чтобы демонтировать шпиндель, требуется отвернуть винты переднего фланца 22 и свернуть гайки 5. Для облегчения демонтажа шпинделя шестерня перебора 19 посажена на шлицы. Передняя опора демонтируется вместе со шпинделем. Задняя опора остается в расточке корпуса бабки.

При разборке шпинделя следует предупредить падение шестерни 8 с упорным шарикоподшипником 7 на дно корпуса.

Шпиндель собирают в обратном порядке. При этом нужно проследить, чтобы детали 11 и 14 были поставлены на свое место и в правильное положение и застопорены винтами 10 и 16.

Передняя бабка имеет две рукоятки управления. Правая рукоятка служит для включения и выключения перебора, а левая для реверсирования подачи. При включении шестерен все рукоятки должны быть доведены до фиксированного положения, во избежание поломки зубьев шестерен.

Передний резьбовой конец шпинделя выполнен по ОСТ 428.

Планшайба патронов и поводковая планшайба снабжены сухарями, предохраняющими их от отвинчивания при реверсе шпинделя.

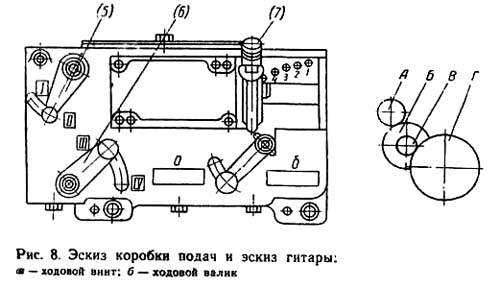

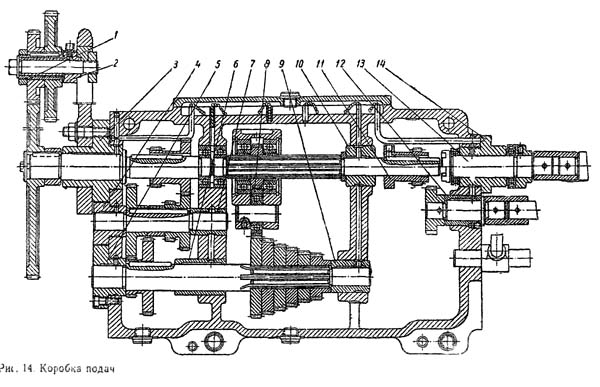

Коробка подач токарно-винторезного станка ЛТ-10, ЛТ-11

Эскиз коробки подач токарного станка лт-10м, лт-11м

Коробка подач токарного станка лт-10м, лт-11м

Механизм коробки подач помешен в закрытом чугунном корпусе, прикрепленном винтами к левой части станины.

Конструкция механизма коробки подач обеспечивает получение различных резьб и подач посредством настройки гитары сменных шестерен и переключения шестерен коробки. Набор сменных шестерен 40; 45; 60; 127 (рис. 14) является основным, он позволяет без дополнительной перенастройки гитары, нарезать метрические резьбы с шагом от 0,75 до 10 мм и производить обточку с подачами, равными 0,08—1,24 мм/об.

Шестерни переключаются передвижением их рукоятками 1 и 3 (рис. 4) или 5 и 7 (рис. 5). Ходовой винт или ходовой валик включаются рукояткой 7 (рис. 4) или 10 (рис. 5).

Ходовым винтом следует пользоваться только при нарезании резьб во избежание его преждевременного износа.

При обтачивании механическая подача суппорта осуществляется исключительно через ходовой валик.

Задняя бабка

Перемещение задней бабки (рис. 15) по станине производится вручную. В требуемом положении задняя бабка крепится гайкой.

Корпус задней бабки может быть смещен в поперечном направлении по салазкам в обе стороны от линии центров на величину до 10 мм, что иногда необходимо при наладке станка для точения конусов. Смещение осуществляется при помощи винтов, установленных в корпусе бабки.

Фартук

Фартук (рис. 16) представляет- собой литую коробку, одна из стенок которой съемная.

В фартуке расположены механизмы, передающие движение каретке суппорта и верхним салазкам от ходового винта или ходового валика.

Подача суппорта при обтачивании осуществляется при помощи ходового валика через передачу коническими шестернями.

На маховичке продольной подачи расположен лимб продольного перемещения суппорта с ценой деления 1 мм.

Включение продольной и поперечной подач суппорта производится поворотом одной рукоятки.

С правой стороны фартука имеется рукоятка для включения разъемной гайки ходового винта, осуществляющего механическую подачу при нарезании резьбы.

Фартук имеет блокировочное устройство, препятствующее одновременному включению подачи от ходового винта и ходового валика.

Ручное перемещение фартука осуществляется вращением маховичка, расположенного на левой стороне фартука. Предусмотрено выключение вращения маховичка при нарезании резьбы.

Справа к фартуку прикреплена рукоятка включения электродвигателя привода шпинделя. Для предохранения от случайного включения она имеет блокировочное устройство. После окончания работ рукоятка должна отводиться вправо.

Суппорт

Суппорт (рис. 17) благодаря крестовой конструкции может перемещаться в продольном направлении по направляющим станины и в поперечном — по направляющим каретки. Оба эти перемещения могут быть осуществлены как от механического привода, так и от руки. Кроме того, верхние салазки, несущие на себе четырехпозиционный резцедержатель с четырьмя фиксированными положениями, имеют независимое ручное перемещение по направляющим средней поворотной части суппорта, который может поворачиваться на ± 60°.

При обтачивании торцовых поверхностей каретка суппорта закрепляется неподвижно на станине посредством планки и винта.

Особенности использования

Даже при том, что устройство тв-6 считается учебным, при работе на нем можно получить высокую точность и работать со сложными токарными операциями. Приводной механизм агрегата использует клиноременную передачу, поэтому требуется регулярная проверка натяжения ремня.

При такой несложной профилактической мере используется максимум мощности электродвигателя и обеспечивается продление срока службы работы. При ослаблении натяжения, легко отрегулировать ремни, ослабив гайки и выставив необходимый уровень натяжения.

Еще одна распространённая неисправность устройства, это вибрации при вращении шпиндельного узла, из-за ослабления винтового соединения. В такой ситуации требуется более квалифицированный ремонт, при возможном выходе из строя подшипников.

При выявлении зазоров в шпинделе, необходима шлифовка торцов. Но только в случае незначительных зазоров с радиальным и осевым характером.

Важно! Станок имеет высокую надежность, при надлежащем уходе агрегат прослужит долгие годы, обеспечивая максимальную точность

Технические характеристики универсального токарного станка ДИП-500

| Параметр | Значение |

|---|---|

| Наибольший диаметр заготовки устанавливаемой и обрабатываемой, мм: | |

| над станиной, мм | 1000 |

| над суппортом, мм | 650 |

| над выемкой в станине, мм | 1400* |

| Наибольшая длина обрабатываемой заготовки, мм | 1000, 3000, 5000, 6000, 8000, 10000, 12000 |

| Длина выемки в станине от зеркала патрона, мм | 390 |

| Размер конца шпинделя передней бабки по DIN | 2-15М |

| Количество ступеней частот вращения шпинделя | 24 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 128 |

| Пределы частот вращения шпинделя, оборотов/минуту | 5 — 500 |

| Пределы рабочих подач, мм/оборот: | |

| продольных, мм/оборот | 0,06 — 2,42 (0,6 — 19,36***) |

| поперечных, мм/оборот | 0,022 — 0,88 (0,022 — 7,04***) |

| резцовых салазок, мм/оборот | 0,022 — 0,88 (0,022 — 7,04***) |

| Пределы шагов нарезаемой резьбы: | |

| метрической, мм | 1 — 96 |

| дюймовой, ниток/дюйм | 24 — 0,25 |

| модульной, модуль | 0,5 — 24 |

| питчевой, питч диаметр | 96 — 1 |

| Ускоренное перемещение суппорта, метров/минуту: | |

| продольное | 3 |

| поперечное | 1 |

| Мощность главного привода, кВт | 15 |

| Наибольший вес обрабатываемой детали в центрах, кг | 10000,8000* |

| Мощность главного привода, кВт | 22 |

| Масса станка ДИП-500, кг | 9850, 12800, 15750, 16140, 17730, 20300, 23500 |

| Габариты: | |

| длина, мм | 4100, 6140, 8180, 9190, 11380, 13210, 15210 |

| ширина, мм | 2200 |

| высота, мм | 1770, 1880 |

Станок ДИП-500 — оплата, доставка, гарантия

Продажа аналогов станка ДИП-500 производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможно другое процентное соотношение и другой порядок оплаты, согласованный со специалистом отдела продаж нашего предприятия и прописанный в Договоре поставки. Доставка оборудования производится автомобильным и железнодорожным транспортом компаний-перевозчиков ООО «Деловые Линии», ООО «ПЭК», «Байкал-Сервис», ООО «Желдорэкспедиция» и другими, сторонними перевозчиками посредством транспортно-логистических компаниий, а также транспортом Покупателя или нашей компании. Расходы по транспортировке груза оплачивает Покупатель, если иное не оговаривается и не указывается в Договоре поставки. Гарантия на аналоги токарно-винторезного станка ДИП-500 после капитального ремонта — 6-12 мес., на новые -12 мес.. Предприятие-производитель оставляет за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продажам!

Если Вам необходимо купить Универсальный токарный станок по металлу ДИП-500 звоните по телефонам:

в Москве +7 (499) 372-31-73 в Санкт-Петербурге +7 (812) 245-28-87 в Минске +375 (17) 246-40-09 в Екатеринбурге +7 (343) 289-16-76 в Новосибирске +7 (383) 284-08-84 в Челябинске +7 (351) 951-00-26 в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78 в Самаре +7 (846) 201-07-64 в Перми +7 (342) 207-43-05 в Ростове-на-Дону +7 (863) 310-03-86 в Воронеже +7 (473) 202-33-64 в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Универсальный токарный станок по металлу ДИП-500 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Особенности эксплуатации, паспорт

Своевременный уход за устройством поможет сохранить его дольше в презентабельном виде. Потребуется меньше затрат на замену деталей

В инструкции по эксплуатации ясно прописано, что, главное обращать внимание на соблюдение мер безопасности

Уход

Станки этой модели требуют осмотра и очищения от металлической стружки после работы за ним.

Важно!

Особенно тщательно нужно счищать стружку с деталей, которые определяют направление передвижки. Они находятся на корпусе и суппорте.. После проведения работ важно их тщательно смазать

Качество получившихся деталей, время эксплуатации станков определяется в основном грамотным уходом и бережным отношением

После проведения работ важно их тщательно смазать. Качество получившихся деталей, время эксплуатации станков определяется в основном грамотным уходом и бережным отношением

Как работать за ним?

При работе со станком важно соблюдать технику безопасности. Перед работой обязательно нужно надевать специальную одежду

Оборудование должно быть крепко закреплено и нужно это проверять.

В качестве подставки нужно использовать деревянную решётку, предварительно крепко её закрепив. Необходимо применять только те резцы, у которых правильная заточка.

Смазка

Все главные части должны быть тщательно промазаны смазкой, особенно тщательно нужно промазывать детали, которые двигаются. Сделать это достаточно легко за счёт шестерни, погружаемой в масло. Это позволяет аккуратно перенести капли на другие элементы. Чтобы наблюдать за уровнем масла существует «глазок».