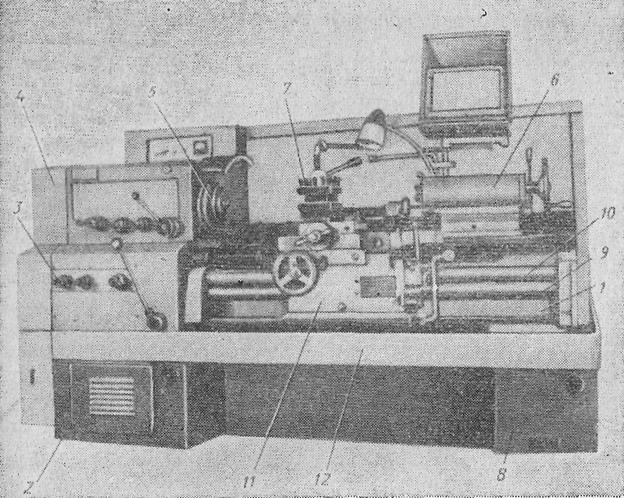

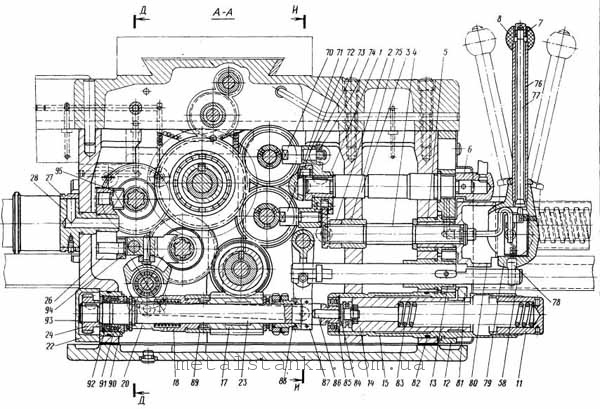

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

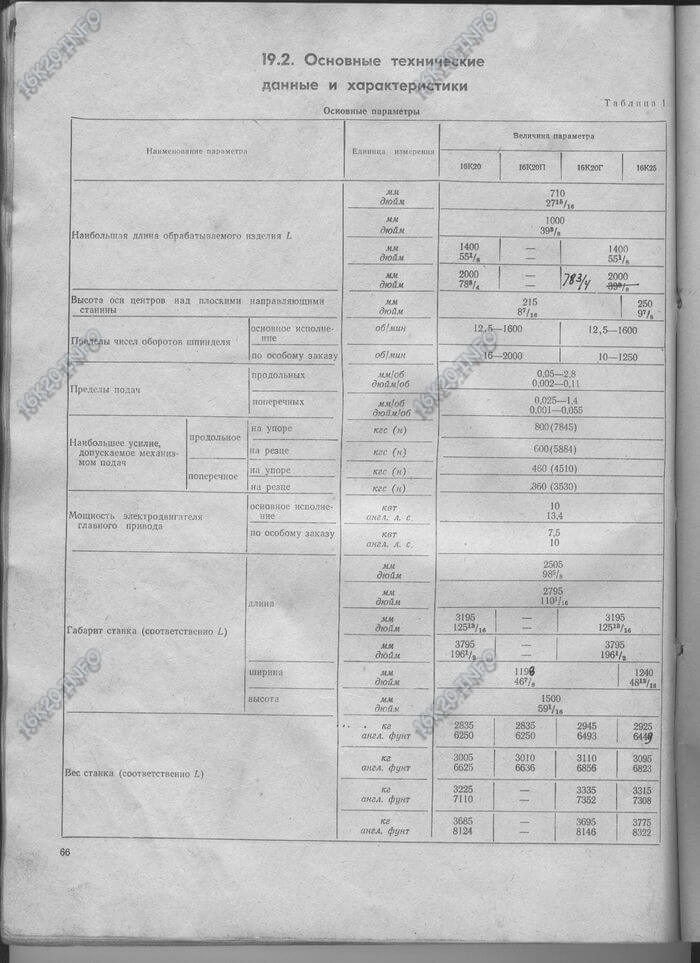

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

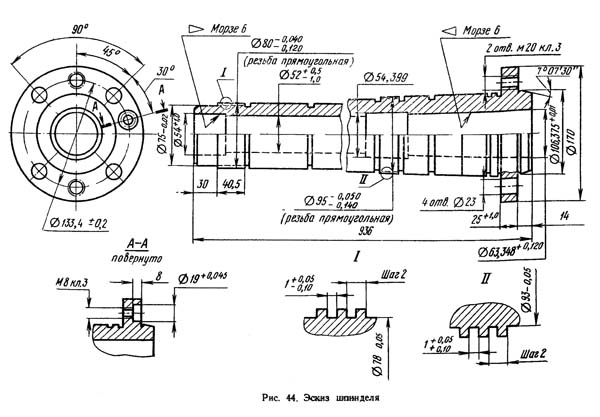

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

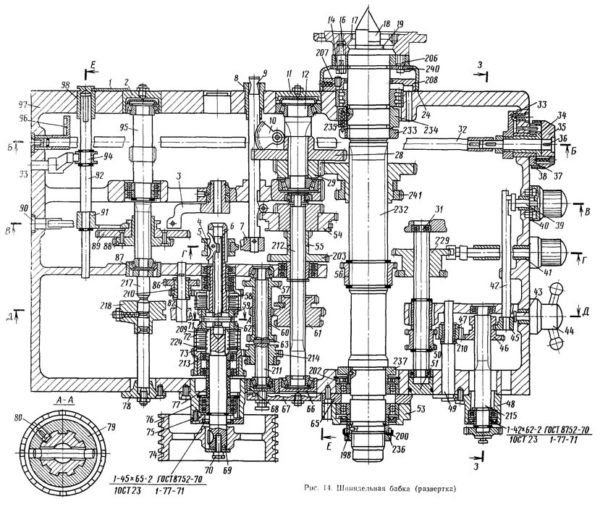

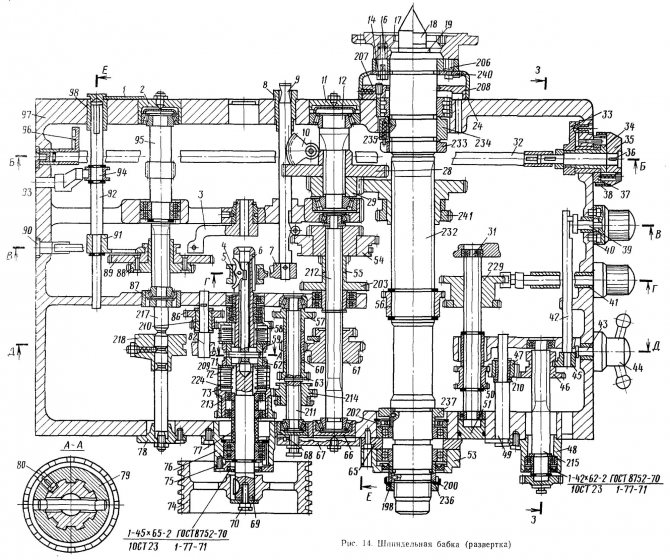

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

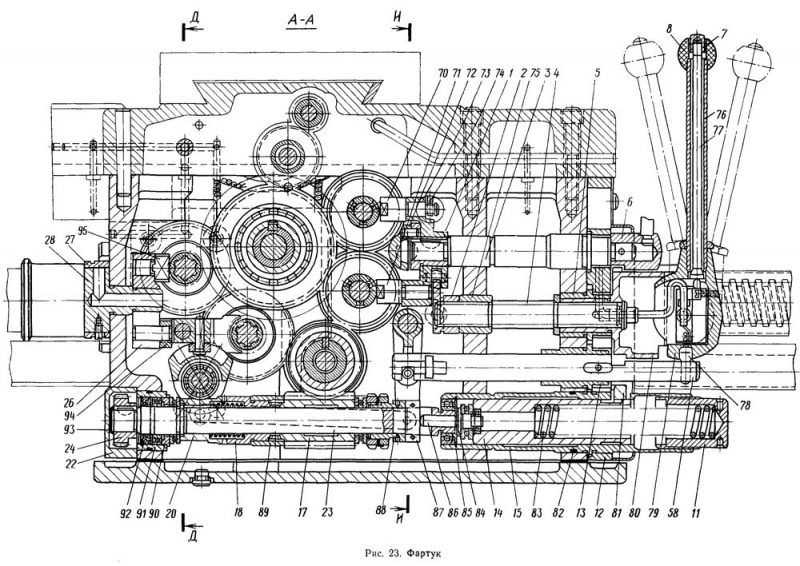

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

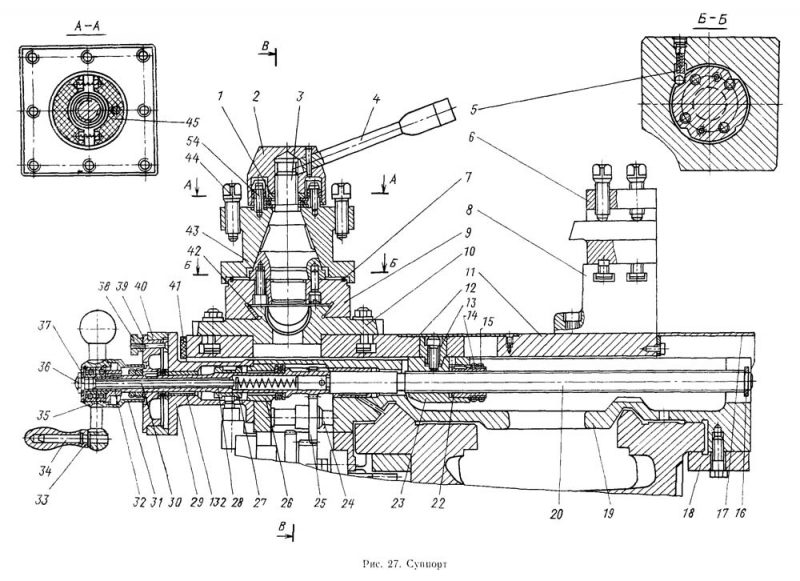

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

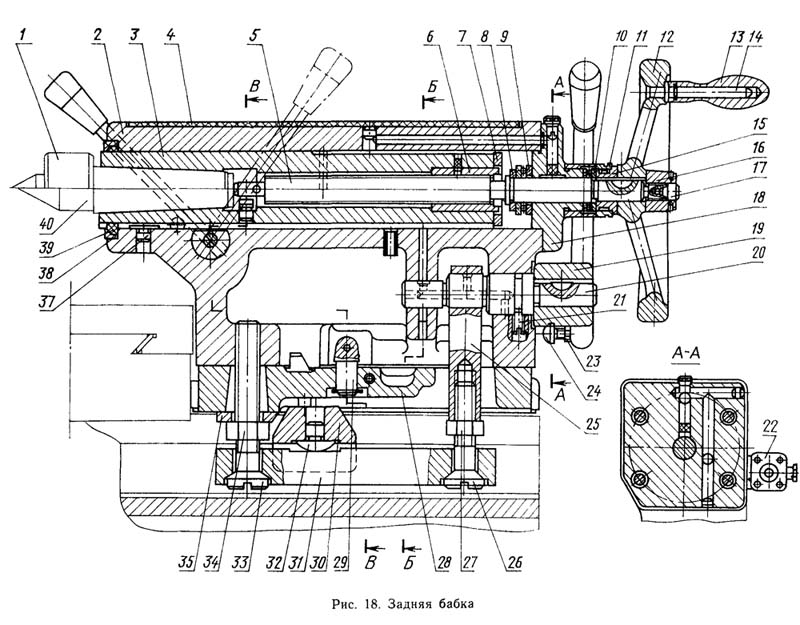

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Передняя бабка токарного станка 16к20

В передней бабке собраны коробка скоростей и шпиндельный узел. Шпиндель передает заготовке вращающий момент посредством приспособлений. Для установки и центрирования приспособлений служат фланец , коническая шейка — для установки патронов, а также коническое отверстие – для установки центров. В токарных станках это отверстие выполняют по конусу Морзе. Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

Гитара служит для настройки цепи подач с помощью подбора сменных зубчатых колес на нарезание метрической , дюймовой , модульной , питчевой резьб, а также для настройки на шаг (ход) резьбы при нарезании нестандартных резьб. В двухпарных гитарах расстояние L между валом I; валом II является постоянным. На валу II свободно установлен приклон , который крепится к стенке шпиндельной бабки с помощью болта .

Фартук токарного станка 16к20

Фартук — механизм для преобразования вращения ходового винта или ходового вала в поступательное перемещение суппорта. Суппорт получает поступательное перемещение от ходового винта посредством разъемной гайки, от ходового вала — через ряд зубчатых передач посредством зубчато-реечной передачи.

Это интересно: Токарный станок ТВ-6 — устройство, технические характеристики

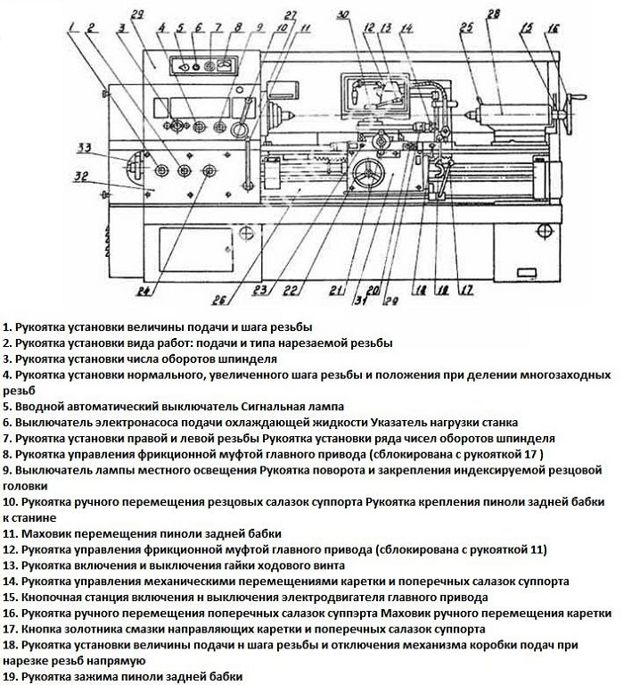

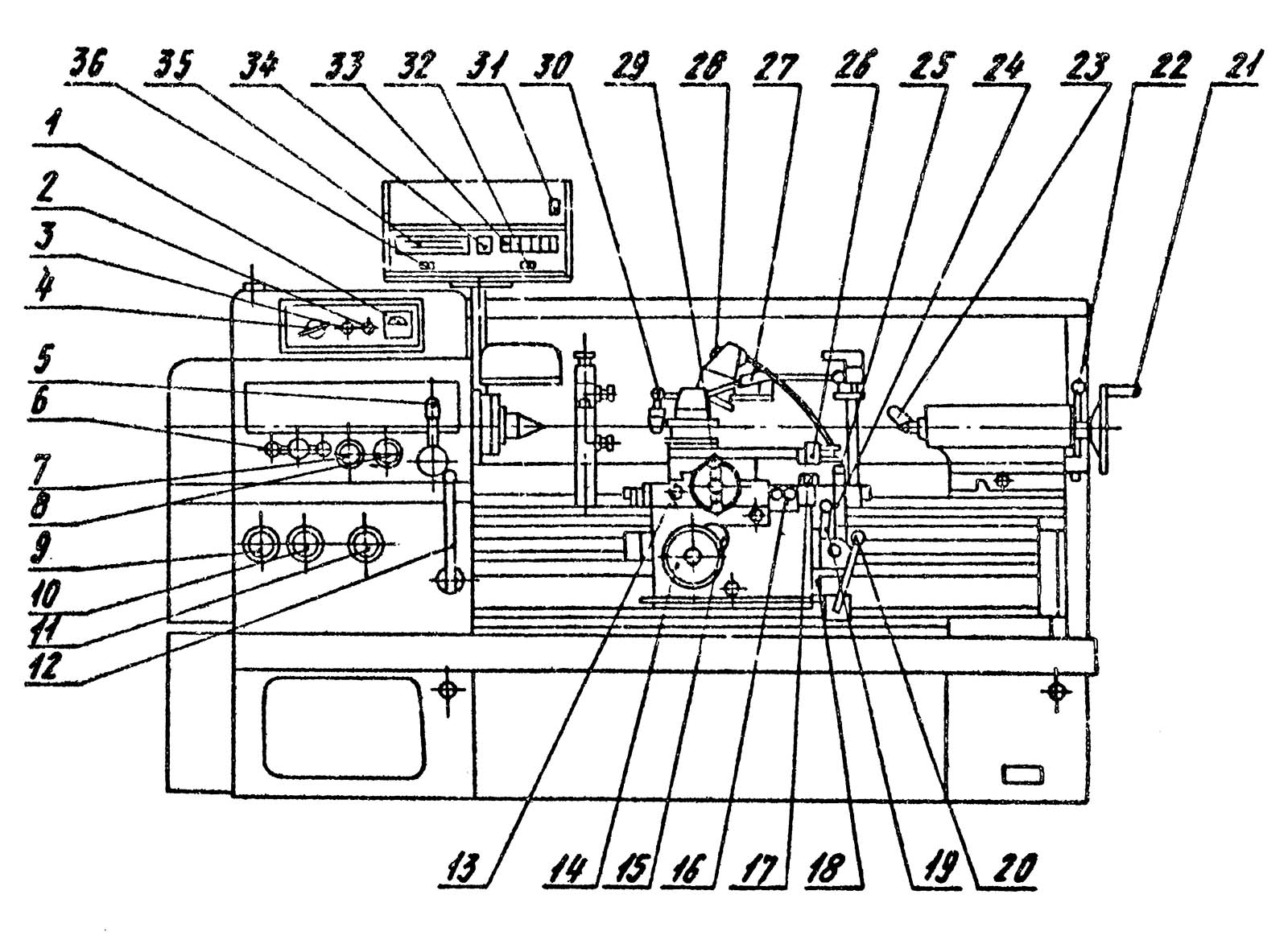

Расположение органов управления токарно-винторезным станком 16К20

Схема расположения органов управления токарным станком 16к20

Перечень органов управления токарно-винторезным станком 16К20

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Вводной автоматический выключатель

- Сигнальная лампа

- Выключатель электронасоса подачи охлаждающей жидкости

- Указатель нагрузки станка

- Рукоятка установки правой и левой резьбы

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Выключатель лампы местного освещения

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка крепления пиноли задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопочная станция включения и выключения электродвигателя главного привода

- Рукоятка ручного перемещения поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка зажима пиноли задней бабки

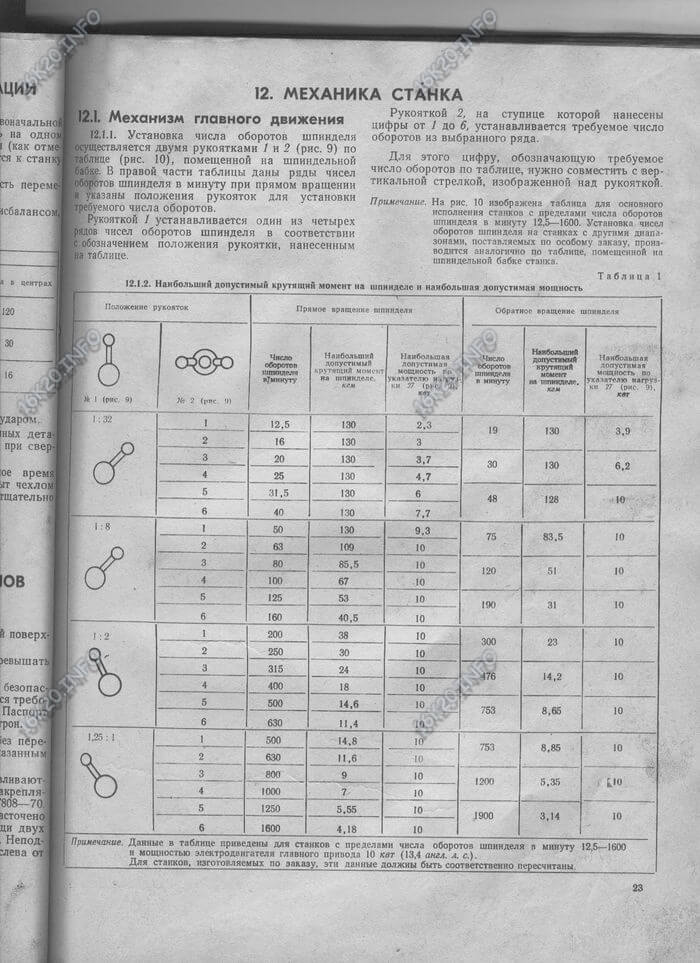

Таблица изображена для основного исполнения станков с пределами числа оборотов шпинделя в минуту 12,5..1600. Таблица помещена на шпиндельной бабке станка.

Рукоятки 1 и 2 выбирают скорость вращения шпинделя в диапазоне от 12,5 до 1600 об/мин. 4 положения рукоятки 1 и 6 положений рукоятки 2 – позволяют получить 24 значения скорости. Как видно из таблицы значения оборотов 500 и 630 об/мин повторяются

Рукоятка 3 управляет звеном увеличения шага подачи или резьбы в шпиндельной бабке в соотношении 1:2, 1:8, 1:32, в зависимости от числа оборотов шпинделя.

Рукоятка 4 управляет трензелем в шпиндельной бабке и определяет направление вращения ходового вала или ходового винта.

3 Описание регулировки отдельных узлов 16К20 и ремонта станка

При сборке агрегата на станину жестко монтируется шпиндельная бабка. В тех случаях, когда требуется произвести ее регулировку в процессе использования станка, следует выполнить демонтаж коробки подач и при помощи регулировочного специального винта подкорректировать расположение шпинделя (его оси). Сделать это несложно благодаря наличию пробных проточек.

Регулировку подшипников (шпиндельных) допускается осуществлять наладчикам, имеющим опыт работы с таким оборудованием. При этом нужно обязательно перед подобной процедурой проверить весь шпиндельный узел на жесткость, используя динамометр и домкрат. С помощью последнего к фланцу шпинделя прилагают снизу вверх усилие, отмечая величину отклонения шпинделя.

16К20 показал себя в качестве высоконадежного станка, эффективность использования которого, тем не менее, снижается в процессе эксплуатации. Для поддержания работоспособности агрегата на должном уровне и восстановления заводских технических характеристик токарного станка 16К20 его необходимо регулярно осматривать, проводить средние и малые ремонты, а также периодические капремонты.

Под малым ремонтом (он осуществляется чаще всего) понимают комплекс следующих процедур:

- зачистка резцовой головки и ее промывка;

- разборка (частичная) коробки, подач, шпиндельной бабки, фартука и иных механизмов, которые больше всего подвержены загрязнениям, их промывка и тщательный осмотр на наличие дефектов и поломок;

- зачистка царапин и забоин на задней бабке, станине, суппорте, каретке;

- проверка зубчатых муфт, работы рукояток и кнопок управления, всех видов ограничителей (предохранительных, блокирующих);

- замена втулок, которые имеют признаки изношенности, регулировочных и крепежных элементов держателей резца;

- зачистка прижимных планок, заусенцев на шлицах и шестернях, регулировочных клиньев;

- устранение утечек в смазочном механизме и его промывка;

- проведение испытаний агрегата на нагрев и шум, чистоту и точность обрабатываемой заготовки;

- проверка функциональности пневматических узлов станка.

Фото и описание устройства станка

Ниже будут представлены схематичные изображения наиболее важных компонентов станка и краткое описание к ним.

Расположение органов управления

На схеме под цифрами обозначено расположение следующих органов управления:

- Рукоятки, устанавливающей величину подачи, и резьбу.

- Рукоятки, отвечающей за вид работы: подачу и тип резьбы.

- Рукоятки, устанавливающей число по оборотам шпинделя.

- Рукоятки, устанавливающей увеличенный шаг резьбы.

- Вводного автоматического выключателя.

- Сигнальной лампы.

- Выключателя насоса.

- Указателя нагрузок.

- Рукоятки, регулирующую правую и леву резьбу.

- Рукоятки, устанавливающей ряд чисел оборота.

- Рукоятки, регулирующей фрикционную муфту в главном приводе.

- Выключателя освещения рабочего места.

- Рукоятки, поворачивающую и закрепляющую индексируемую резцовую головку.

- Рукоятки, перемещающей резцовые салазки.

- Рукоятки, крепящие заднюю бабку к корпусу станины.

- Маховика, перемещающего заднюю бабку.

- Рукоятки, регулирующей фрикционную муфту.

- Рукоятку, выключающую и включающую ходовой винт.

- Рукоятку, управляющую механическим перемещением каретки и салазок.

- Кнопочной станции, включающей и выключающей электродвигатель.

- Рукоятку, перемещающую поперечную салазку суппорта.

- Маховика, устанавливающего ручное перемещение каретки.

- Кнопку, направляющую каретку и поперечные салазки.

- Рукоятку, устанавливающую подачу и шаг для резьбы.

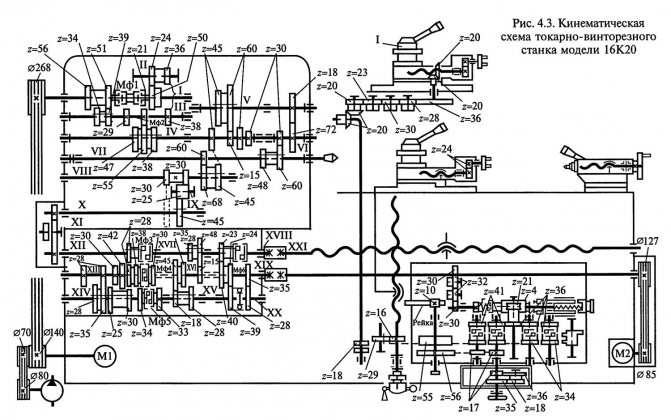

Кинематическую схему используют для того, чтобы понять связь и взаимодействие между основными элементами станка.

Шпиндельная бабка

Шпиндельная бабка может устанавливать числа в 4 ряда, по двум рядам с пределами 40, 50 и 160 об/мин, по двум рядам с пределами 200, 630 и 500.

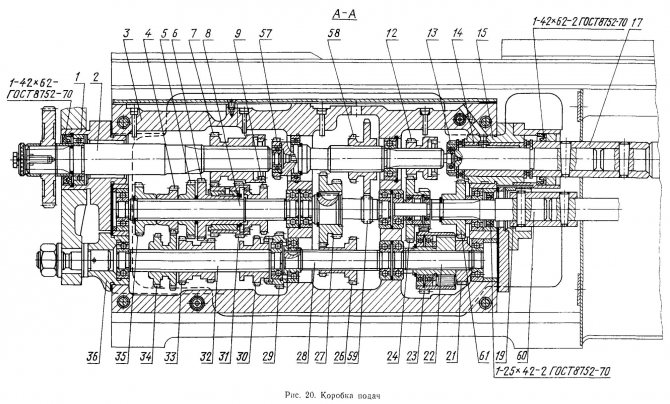

Коробка подач

Обеспечивает перемещение резца и инструмента на направляющих станка с заданной скоростью. Эта часть используется для установки постоянной скорости подачи при резке или других работах.

С редуктором внутри, состоящим из переключаемой зубчатой передачи. На нее, с использованием входного вала, идет крутящий момент от шпиндельного узла. С ходовым винтом, валом на коробке подач.

Фартук

Фартук – деталь, отвечающая за точность подачи в суппорт. Имеет механизмы, ограждающие и обеспечивающие надежность с безопасностью во время работы.

Фартук располагается в корпусе, рядом с каретой суппорта. Обеспечивает вращательные движения ходового винта и передает их суппорту.

Суппорт

Представляет собой узел, крепящий инструмент в ручном или автоматическом режиме. Суппорт содержит резцедержатель и салазки.

Задняя бабка

Если при отведении рукоятки 19, не обеспечивается достаточный прижим задней бабки, необходимо изменить регулировку винтов 26 и 33, чтобы изменить прижимную планку.

Если нужно установить заднюю бабку поперечно шпинделю, нужно совместить винты 41 с плоской поверхностью А.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

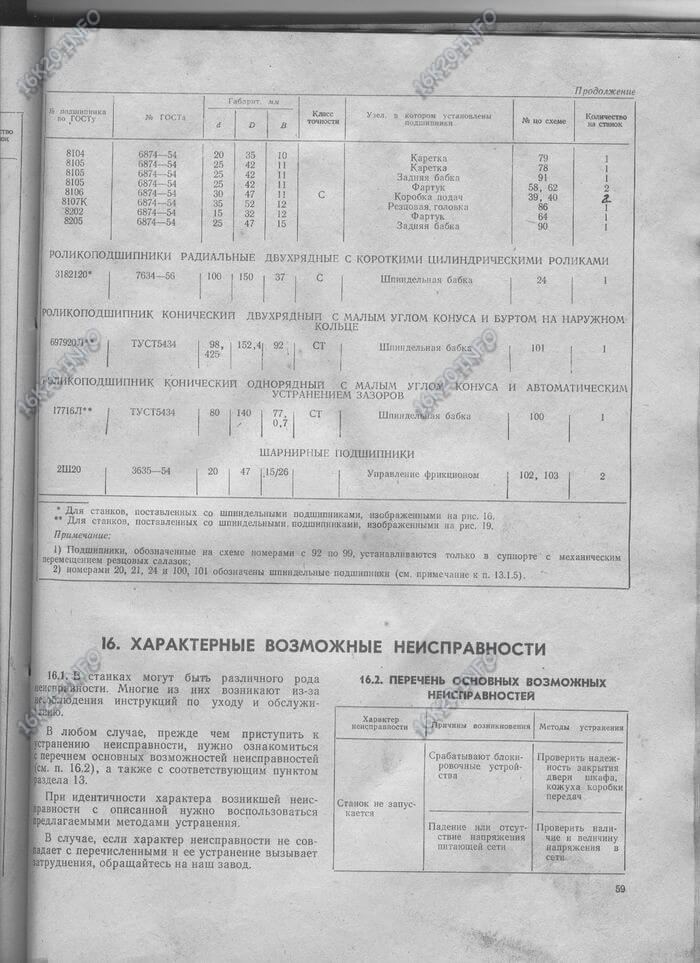

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Резьбонарезание на токарно-винторезном станке 16К20

Цепь главного движения (см. кинематическую схему) задает вращательное движение шпинделю станка (вал VI). От электродвигателя M (N = 10 кВт, n = 1460 об/мин через клиноременную передачу и коробку скоростей шпиндель может получить 24 различных значений частоты вращения в диапазоне 12,5… 1600 мин –1 (табл. 4.1) и при этом иметь прямое и обратное вращение.

Винторезная цепь (цепь продольной подачи) согласует вращательное движение заготовки и поступательное перемещение резьбового резца вдоль оси заготовки так, чтобы за один оборот заготовки резец переместился на шаг (если резьба однозаходная) или на ход (если резьба многозаходная). Начальным звеном этой цепи является шпиндель станка, далее движение идет через коробку подач. Конечным звеном является ходовой винт станка с шагом Pх = 12 мм (см. рис. 4.2). Настройку на шаг нарезаемой резьбы проводят с помощью гитары сменных зубчатых колес (K, L, M, N) и коробки подач (см. рис. 4.6).

Уравнение кинематического баланса винторезной цепи имеет вид

iк.п – передаточное отношение коробки подач.

Это уравнение используется при выводе расчетных формул по подбору сменных колес гитары для резьб с шагом Pн, равным табличному Pт или отличающимся от него.

Коробка подач (см. кинематическую схему) имеет две основные кинематические цепи. Одна цепь служит для нарезания метрических и модульных резьб, а также продольной и поперечной механической подачи. При этом муфты М2 и М6 выключены, а муфты М3, М4 и М5 включены:

Другая цепь предназначена для нарезания дюймовых и питчевых резьб. При этом движение на ходовой винт передается, когда муфты М2, М3, М4 и М6 выключены, а муфта М5 включена:

При нарезании метрических и дюймовых резьб устанавливают стандартный набор сменных зубчатых колес гитары:

(K/L)·(L/N) = (40/86)·(86/64)

а при нарезании модульных резьб:

(K/L)·(M/N) = (60/73)·(86/36)

При нарезании резьб с шагом Px, отличающимся от табличного Pт, сменные зубчатые колеса гитары подбирают расчетным путем. Подбор колес проводят по заранее выбранному значению передаточного отношения коробки подач (примем передаточное отношение коробки подач равным единице).

Наладка станка 16к20 на нарезание резьбы

Наладку станка на резьбонарезание осуществляют в следующем порядке:

1) по заданной скорости резания рассчитываем частоту вращения шпинделя:

n = ν·1000·60/d об/мин,

ν – заданная скорость резания, м/с;

d – диаметр заготовки, мм.

Полученное значение n корректируем по Таблице резьб и подач;

2) по табл. 4.2 определяем соответствие заданного шага нарезаемой резьбы табличному значению;

3) если заданный шаг соответствует табличному, то нарезать резьбу можно без специальной настройки, пользуясь указаниями на положение рукояток коробки подач, находящимися на станке;

4) если заданный шаг не соответствует табличному (см. табл. 4.2), то для нарезания резьбы необходимо выполнить специальную настройку, применяя расчетную формулу для определения передаточного отношения гитары сменных колес.

Например, для метрической резьбы расчетная формула имеет вид:

Pн – шаг нарезаемой резьбы,

Pт – табличное значение шага, ближайшее к шагу нарезаемой резьбы.

По результатам расчета сменные колеса выбирают из следующего набора:

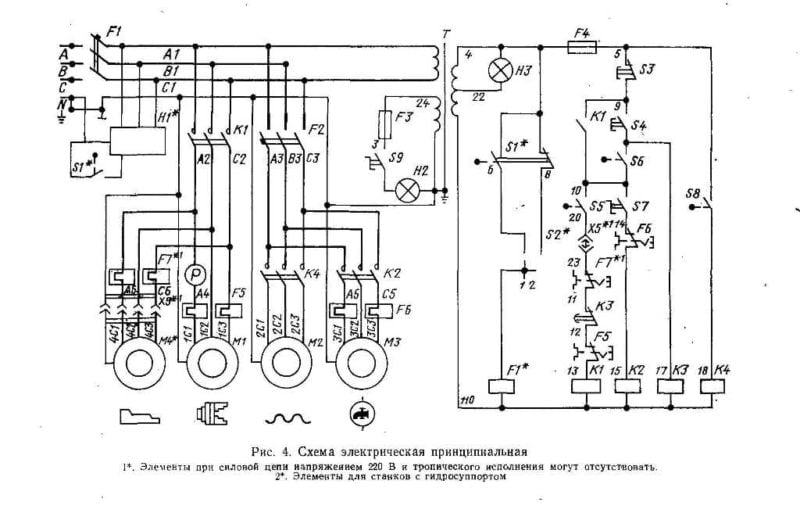

Схема

Основой и источником энергии для любого токарного станка является электрический ток. Схема работы 16К20 выглядит следующим образом.

16К20 Схема электропитания

Схема электропитания и работы данного станка не является оригинальной, вся сила тока распределяется равномерно на рабочие «органы» агрегата, чтобы дать ему максимальную мощность, отличные эксплуатационные характеристики. Разумное и рациональное распределение энергии по всему станку позволяет выполнять работу наиболее продуктивно, с оптимальной затратой энергии. Это немаловажный фактор для любого предприятия!

Конструкция механизма фартука токарно-винторезного станка 16К20

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач получает вращение червячное колесо и связанное с ним колесо. Оба колеса сидят свободно на валу. Отсюда вращение передается на колеса, свободно сидящие на валах. На этих валах установлены муфты с торцовыми зубьями, которыми включается подача суппорта в одном из четырех направлений.

Продольное перемещение суппорта (влево или вправо) осуществляется при включении муфт через колеса, далее через колесо, закрепленное на втулке. Последняя подвижным шпоночным соединением связана с реечным колесом, передающим движение через рейку (на рисунке не показана) суппорту. Колесо может быть выведено из зацепления с рейкой кнопкой. Поперечное перемещение суппорта (вперед или назад) осуществляется при включении муфт. Тогда движение зубчатых колес передается на колесо, свободно сидящее на втулке, и далее — на винт поперечной подачи суппорта.

Вал 1 несет зубчатое колесо, которое через колеса сообщает вращение диску и через него — лимбу. Ручное продольное перемещение суппорта осуществляется штурвалом через колеса, втулку и реечное колесо.

Регулировка механизма фартука станка 16К20

Регулирование усилия, развиваемого механизмом подач, производится поворотом гайки 11. Величина усилия определяется динамометром, который нужно установить между жестким упором 47 (рис. 28) и кареткой 19 (рис. 27). Следует следить за тем, чтобы величина усилия не превышала допустимую по табл. 1 (раздел 19).

Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе.

В случае необходимости восстановления или замены изношенной гайки при ремонте нужно воспользоваться специальными кондукторным приспособлением и метчиком, чертежи на которые могут быть высланы по запросу.

Мертвый ход винта 20 привода поперечных салазок 11, возникающий при износе гаек 22 и 23, устраняется следующим образом.

Снимается крышка 12 и при помощи выколотки (бородки) из мягкого металла отворачивается контргайка 15. Выборка зазора в винтовой паре осуществляется вращением гайки 14. Величина зазора определяется по лимбу 40 при легком поворачивании рукоятки 33. Оптимальная величина зазора в винтовой паре соответствует свободному ходу в пределах одного деления лимба. Затем контргайки 15 затягивается и устанавливается крышка 12.

Поставляемый по особому заказу задний резцедержатель 8 устанавливается на поперечных салазках, как показано на рис. 27.

Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 1 можно установить рукоятку 4 в требуемое положение.

При понижении точности фиксации резцедержателя 43 нужно разобрать резцовую головку и произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержателя необходимо провести притирку конусов.

Установка оптимального зазора между кареткой 19 и планками 18, 64 и 66 осуществляется путем шлифования последних.

Выборка зазора в направляющих поперечных салазок 11 и резцовых салазок 9 производится подтягиванием соответствующих клиньев 52 и 42 при помощи винтов, головки которых расположены в отверстиях протекторов 41 и 49.

Для удобства определения величин перемещения резцовых и поперечных салазок при обработке деталей суппорт снабжен масштабными линейками.

На резцовых салазках 9 установлена линейка с ценой деления 1 мм.

Отсчет производится по визиру, закрепленному на поворотной части 10 суппорта.

На каретке 19 установлена линейка с ценой деления 10 мм на диаметр изделия, по которой осуществляется контроль величины перемещения поперечных салазок 11 при помощи закрепленного на них визира.

Конструкция линейки, закрепленной на каретке, предусматривает установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 47 ограничения продольных перемещений крепится на передней полке станины двумя винтами 82.

Станок модели 16К20П комплектуется суппортом с механическим приводом резцовых салазок (рис. 29, 30), который также по особому заказу может быть поставлен со станком модели 16К20. Включение механического перемещения резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачи резцовых салазок равна 1/4 величины продольной подачи суппорта.

Примечание. Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту с механическим приводом резцовых салазок. Числами меньше 100 — детали, унифицированные от суппорта с ручным перемещением резцовых салазок (рис. 27, 28).

Технические характеристики токарного станка 16К20

Класс точности по ГОСТ 8-82 | Н |

Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 |

Высота оси центров над плоскими направляющими станины, мм | 215 |

Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 |

Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 |

Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 |

Наибольшая масса детали, обрабатываемой в центрах, кг | 460..1300 |

Наибольшая масса детали, обрабатываемой в патроне, кг | 200 |

Шпиндель | |

Диаметр отверстия в шпинделе, мм | 52 |

Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 |

Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 |

Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 |

Количество прямых скоростей шпинделя | 22 |

Количество обратных скоростей шпинделя | 11 |

Конец шпинделя по ГОСТ 12593-72 | 6К |

Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 |

Диаметр фланца шпинделя, мм | 170 |

Наибольший крутящий момент на шпинделе, Нм | 1000 |

Суппорт. Подачи | |

Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 |

Наибольшая длина поперечного перемещения, мм | 300 |

Скорость быстрых продольных перемещений, мм/мин | 3800 |

Скорость быстрых поперечных перемещений, мм/мин | 1900 |

Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 |

Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 |

Цена деления лимба продольного перемещения, мм | 1 |

Цена деления лимба поперечного перемещения, мм | 0,05 |

Диапазон продольных подач, мм/об | 0,05..2,8 |

Диапазон поперечных подач, мм/об | 0,025..1,4 |

Количество подач продольных | 42 |

Количество подач поперечных | 42 |

Количество нарезаемых резьб – метрических | |

Количество нарезаемых резьб – модульных | |

Количество нарезаемых резьб – дюймовых | |

Количество нарезаемых резьб – питчевых | |

Пределы шагов метрических резьб, мм | 0,5..112 |

Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 |

Пределы шагов модульных резьб, модуль | 0,5..112 |

Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 |

Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 |

Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 |

Резцовые салазки | |

Наибольшая длина перемещения резцовых салазок, мм | 150 |

Перемещение резцовых салазок на одно деление лимба, мм | 0,05 |

Шкала угла поворота резцовых салазок, град | ±90° |

Цена деления шкалы поворота резцовых салазок, град | 1° |

Наибольшее сечение державки резца, мм | 25 х 25 |

Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 |

Число резцов в резцовой головке | 4 |

Задняя бабка | |

Диаметр пиноли, мм | |

Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 |

Наибольшее перемещение пиноли, мм | 150 |

Перемещение пиноли на одно деление лимба, мм | 0,1 |

Величина поперечного смещения корпуса бабки, мм | ±15 |

Электрооборудование | |

Электродвигатель главного привода, кВт | 11 |

Электродвигатель привода быстрых перемещений, кВт | 0,12 |

Электродвигатель насоса СОЖ, кВт | 0,125 |

Габариты и масса станка | |

Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 |

Масса станка, кг | 3010 |