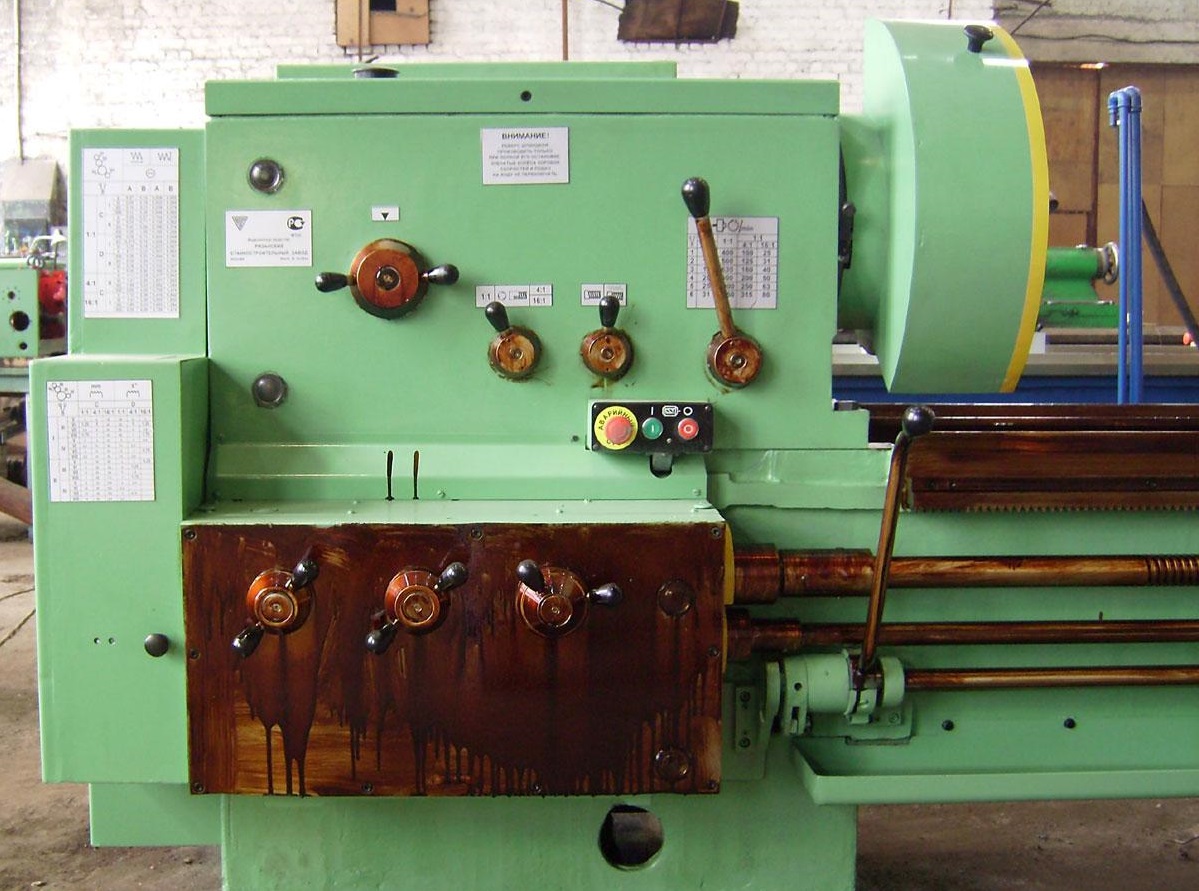

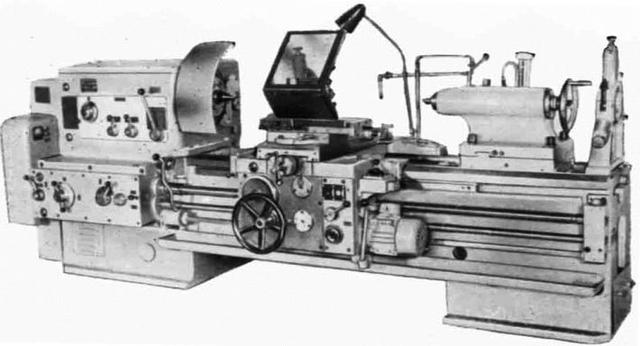

Технические характеристики токарного станка 1Н65

| Наименование параметра | ДИП-500(1д65) | 165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого вращения шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого вращения шпинделя, об/мин | 4,25..192 | 5…500 | 5…500 | 5…500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Конец шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие резания Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие резания Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых резьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых резьб метрических, мм | 1..14 | 1…120 | 1…120 | 1…120 |

| Количество нарезаемых резьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 2..28 | 28…¼ | 28…¼ | 28…¼ |

| Количество нарезаемых резьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых резьб модульных, модуль | 0,25..3,5 | 0,5…30 | 1…120 | 0,5…30 |

| Количество нарезаемых резьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба перемещения резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задняя бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли с установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение бабки в поперечном направлении, мм | ±30 | ±15 | ||

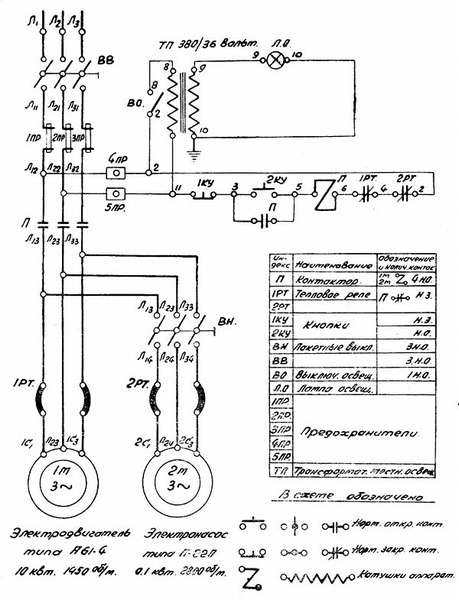

| Электрооборудование | ||||

| Количество электродвигателей на станке | 1 | 3 | 4 | 3 |

| Электродвигатель главного привода, кВт | 17 | 22 | 22 | 22 |

| Электродвигатель быстрого хода суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привод насоса смазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех электродвигателей, кВт | 23,62 | |||

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 4100..8180 х 2200 х 1770 |

| Масса станка РМЦ=3000, кг | 11500 | 12500 | 12800 | 9850..15750 |

Список литературы

Станок токарно-винторезный 1Н65. Руководство по эксплуатации 1Н65.00.000 РЭ, 1991 Станок токарно-винторезный 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 2003 Станок токарно-винторезный 1Н65_5, 1Н65-6, 1Н65-8. Руководство по эксплуатации электрооборудования 1Н65-6.00.000 РЭ1, 1995

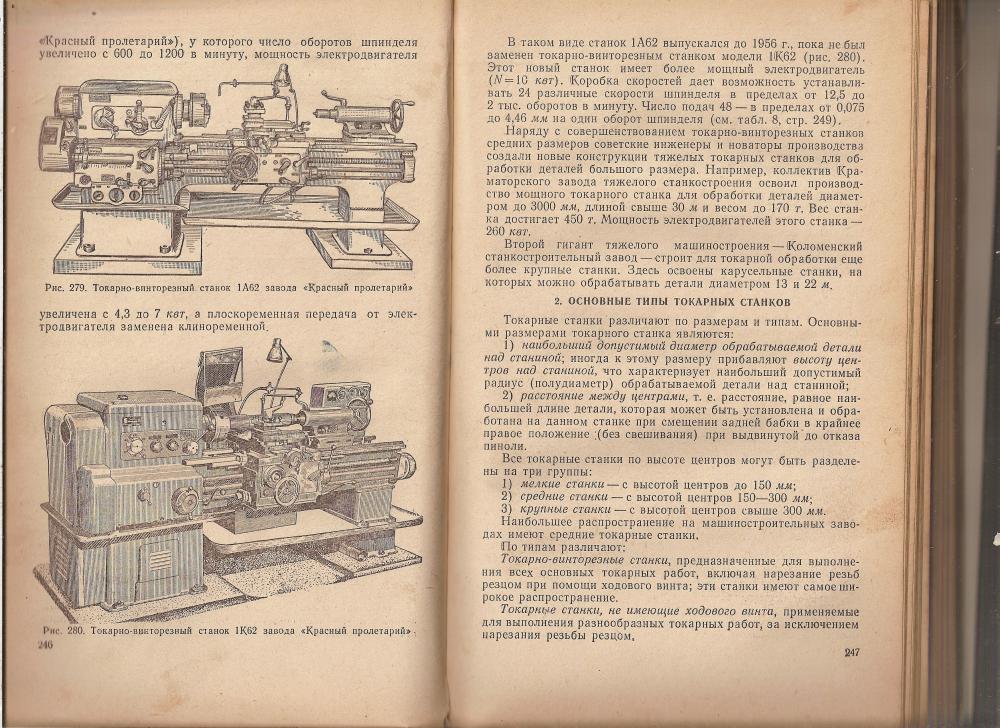

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Таблица резьб дип 300

Сегодня можно приобрести токарный станок, олицетворяющий ушедшую эпоху. Разработанный еще в 1932 году, ДИП-300, сегодня известный как модель для работы по металлу 1 м 63, пользуется огромной популярностью в небольших компаниях, а также цехах предприятий, осуществляющих мелкосерийное производство. Понять, почему ДИП-300 олицетворяет самый яркий период развития СССР — несложно: аббревиатура его названия расшифровывается как «догоним и перегоним».

Назначение и применение

Станок 1м63 хорошо известен профессионалам, которые заняты обработкой металлических заготовок. Параметры точения, а также другие характеристики устройства выглядят привлекательно, особенно если рассматривать их в узкой сфере применения.

Модель 1м63, ДИП-300 и их модификации предназначена для производства режущих операций, обработки заготовок из цветных, черных металлов, сплавов с широкой градацией твердости. Данное устройство распространено, его можно встретить практически на каждом машиностроительном предприятии. Сегодня варианты использования данного оборудования дополнились частными мастерскими и индивидуальными предпринимателями.

Станок 1м63 изначально ориентирован на мелкосерийное производство. Качество обработки, которое обеспечивают технические данные агрегата — позволяет с высокой точностью изготавливать на нем уникальные единичные изделия. Модель имеет надежный шпиндель, каретку, в конструкции применены классические подходы и компоновка для обеспечения общей прочности и вибрационной устойчивости.

При помощи 1м63 можно проводить следующие работы:

- обработку, точение конусов;

- расточку;

- нарезание резьб метрических, питчевых, дюймовых и модульных, как механическим способом (резцом), так и метчиком, плашкой;

- сверловку;

- накатку сетчатых рифлений;

- обработку как внутренних, так и наружных поверхностей заготовки.

В качестве обрабатывающего инструмента в 1м63 могут устанавливаться резцы из быстрорежущих сталей (Р18, Р6М5) и твердосплавных материалов (ВК, ТК, ТТК). Отдельно стоит отметить понятное управление: фартук на своей передней панели имеет переключатели, позволяющие выбирать группу операций (наружное конусное, внутреннее точение, общие токарные операции).

Технические характеристики

Модель 1м63 способна проводить токарные операции и обеспечивать показатели качества, полностью соответствующие требованиям класса Н. Устройство имеет следующие технические характеристики:

- главный привод — электродвигатель, мощность 15 кВт;

- ограничение по диаметру заготовки при ее обработке над станиной — 630 мм;

- максимальный диаметр детали при обработке над суппортом — 350 мм;

- ограничение габарита заготовки над станиной — 700 мм;

- размер конуса шпинделя — 100, метрический;

- обороты основного вала — от 12.5 до 1600 в минуту;

- величины подачи в продольном направлении до 1360 мм, в поперечном — 400 мм;

- шкала лимбов — продольного 1 мм на деление, 0,05 на диаметр;

- число двигателей на станке — 3.

ДИП 300 токарный станок, вес которого по минимальному показателю составляет 4200 кг — должен устанавливаться на жесткий фундамент, не допускающий вибраций. Масса и габариты оборудования — зависят от примененной РМЦ, а также комплектации электрооборудования. Так, ширина станка составляет 1690 мм, высота — 1420, длина варьируется от 2950 до 12470 мм. Аналогично вес в зависимости от модификации находится в диапазоне от 4200 до 13200 кг.

Особенности конструкции

Нельзя обойтись без описания особенности станка 1м63, которая позволяет увеличивать его функциональные возможности. В модели применены усовершенствования конструкции суппорта. Его салазки можно перемещать, что дает возможность обрабатывать длинные конусные детали. Блок суппорта через приводной винт перемещает отдельный двигатель. Благодаря такому подходу — достигается высокая максимальная скорость подачи.

Другие преимущества станка:

- установлены зубчатые колеса из закаленной легированной стали высокой прочности;

- материалы конструкции в целом гарантируют стабильность при изменении температуры;

- силовые элементы обеспечивают устойчивость к вибрации для повышения точности технологических процессов;

- станок оснащен системой торможения, защитными механизмами блокировки;

- обеспечено простое переключение режимов рукоятками;

- коробка передач станка, используя электромагнитную муфту — гарантирует высокую скорость переключения без остановки работы оборудования.

Модели, описания, характеристики и виды станков

Существует большое многообразие моделей и видов станков, в данном каталоге мы постараемся собрать самые популярные из них, как на отечественном рынке, так и за его пределами и написать наиболее полные, развернутые характеристики и описания станков. Добавить как можно больше технической информации, а так же технической документации на эти станки. Если у вас есть интересные описания станков или паспортов к ним и вы хотите эти поделится со всеми, отправляйте материал на почту admin@ostankah.ru, он обязательно появятся на страницах портала.

Мы не размещаем материалы со значком копирайта или с запретом копирования, это запрещено законом!

Устройство токарного станка

Оборудование такого типа облегчает выполнение стандартных операций вроде точения, обработки конусов, создание резьбы разных видов. Они становятся доступны пользователям благодаря имеющимся приспособлениям.

Передняя бабка

Переднюю бабку крепят на одном из концов станины, расположенном слева. Одновременно эта же деталь выполняет функцию коробки скоростей по отношению к главному движению. Асинхронный электрический двигатель трёхфазного тока – главный источник движения для привода, передающий энергию по клинноременной передаче.

Есть шпиндель, к которому добавляют сквозное отверстие. По концам монтируются специальные конусы, происходит вращение внутри двух опор. Шпиндельной опорой становится двухрядный роликовый подшипник, с дополнением в виде роликов-конусов. Однорядный подшипник высокой точности сзади заслуживает отдельного рассмотрения. Две основные детали отвечают за предварительный натяг:

- Конические ролики.

- Пружины.

Переключение шестерни специальной рукояткой приводит к поддержанию реверса за счёт ходового винта, вала. Другие дополнительные рукоятки отвечают за управление механизмом подач, увеличение шагов во время основного рабочего процесса.

Суппорт

Назначение элемента – в том, чтобы фиксировать режущие конструкции. Отличается крестовидными формами. Допускает собственное перемещение по нескольким схемам:

- У несущей станины, вдоль направляющих оси.

- Перпендикулярно.

Перемещение предполагает применение ручного, либо механического способа, с активацией специального механизма.

Задняя бабка

2 планки и 4 болта становятся незаменимыми помощниками при креплении этой части конструкции. Несущие станины снабжены направляющими, выступающими местом монтажа. Четыре радиальных шарикоподшипника устанавливаются в мостик, что способствует более лёгкому движению по направляющим для бабки. При сверлении изделий из металла удалённость пиноли становится важным фактором. Для этого приступают к монтажу специального винтового лимба. Перемещение по оси пиноли имеет основу в виде маховика.

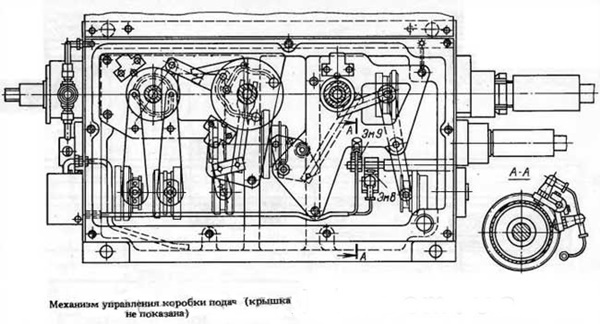

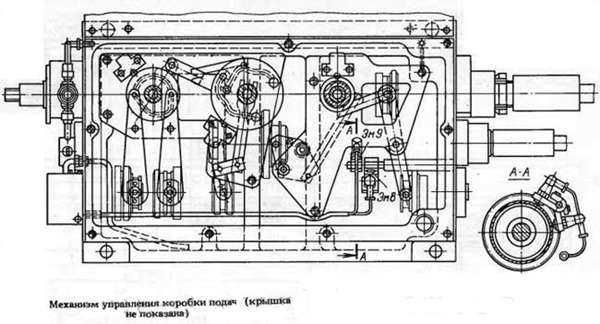

Коробка подач станка

Отличается закрытым видом устройства. Процесс подач отлаживают следующими действиями:

- Применение необходимых рычагов.

- Меняют шестерёнчатые механизмы с зубцами.

Облегчается создание нормального ряда резьбы по разным схемам. При обработке на станке деталей упрощается получение подачи с правильными характеристиками

Переход к прямому включению винта рекомендован, когда важно создать индивидуальную резьбу, для которой важна высокая точность

Гитара токарного станка

Основное назначение – передача крутящего движения. Источник – вал выхода у скоростной коробки, адресат – вал входа коробки подач. Сменные зубчатые колёса могут быть установлены в различной комбинации. Проще становится регулировать станок, когда создают разную резьбу.

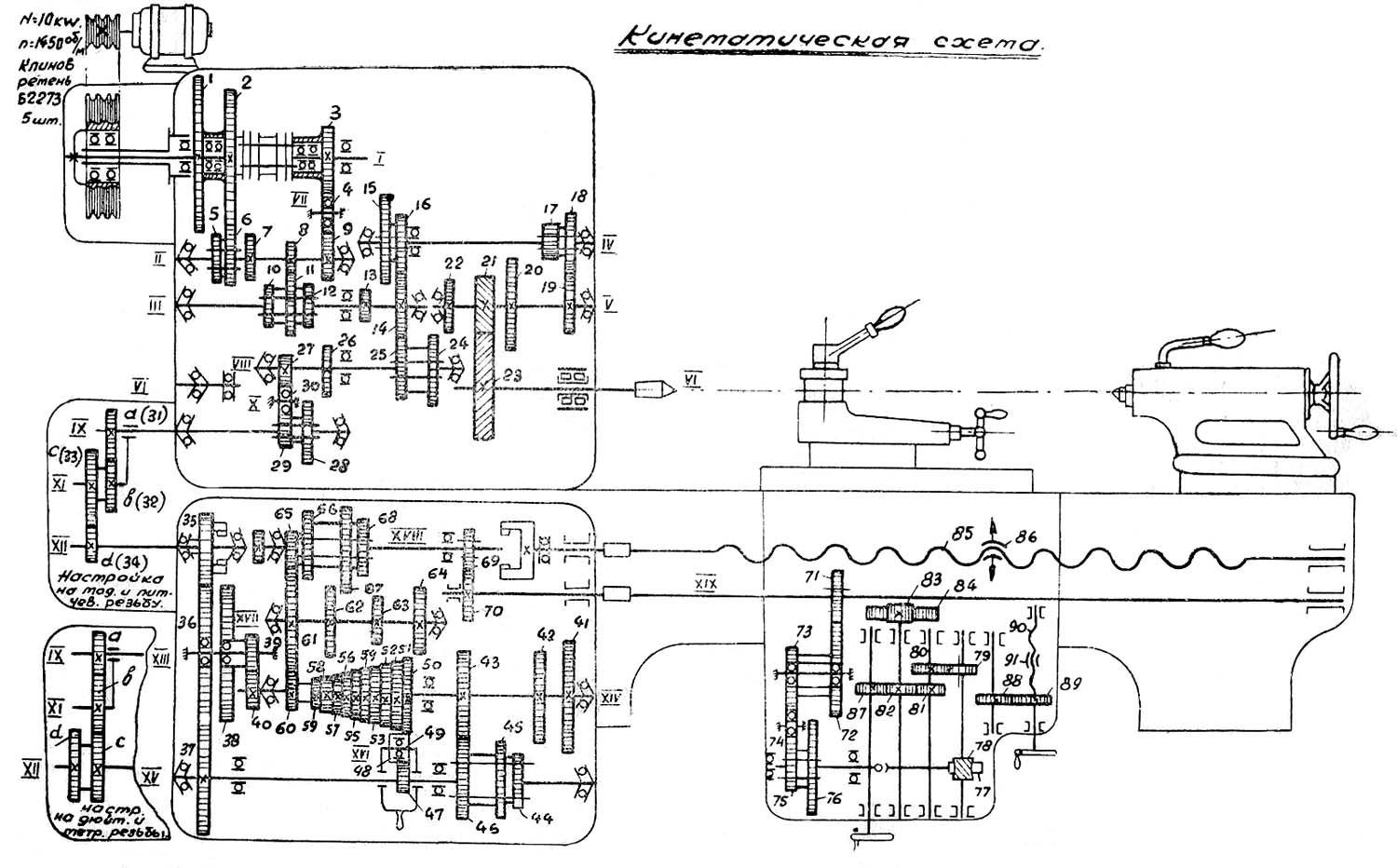

Кинематическая схема

В левой тумбе станка обычно размещают главный электрический двигатель. Клиновые ремни участвуют в передаче движения к приводному шкиву первого вала коробки скоростей.

В устройстве есть несколько кинематических цепей, включающих муфты и валы. Зубчатые колёса и шпиндели тоже принимают непосредственное участие в процессе передачи энергии движения от одного элемента к другому. Паспорт это подтвердит.

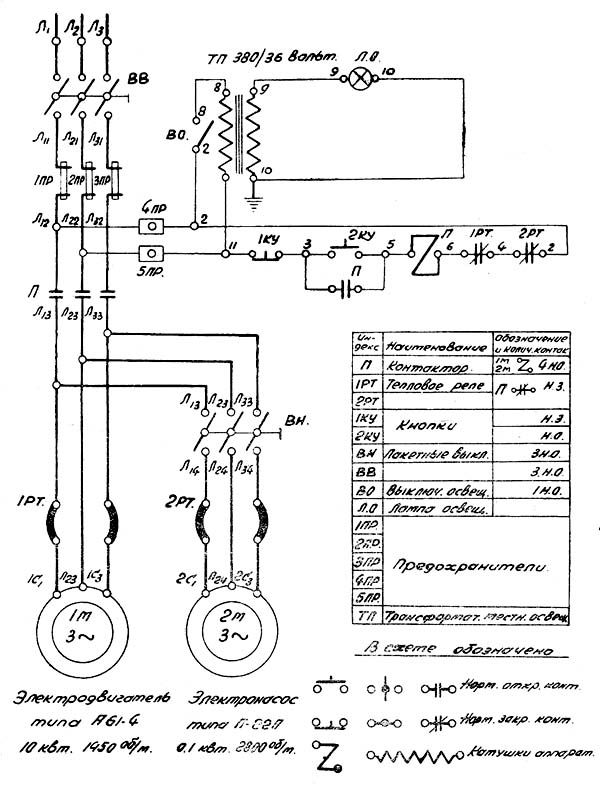

Электрическая схема

Всего у винторезного станка этой группы есть четыре двигателя:

- Специальный насос. Подаёт жидкость, участвующую в смазке деталей. На него устанавливают специальный фильтр, делающий работу более удобной.

- Движок, благодаря которому каретка движется ускоренно.

- Силовой агрегат, относящийся к охлаждающей системе.

- Основной движок, степень вращения у которого доходит до 1750 оборотов в минуту.

Только при включенном фрикционе в устройстве будет запускаться основной двигатель, как говорит электросхема.

Управление токарно-винторезным станком ДИП-300 (1д63а)

Коробка скоростей

В зависимости от положения работающего пуск, остановка и перемена направления вращения шпинделя про изводится рукояткой 11 у передней бабки или рукояткой 17 у фартука. Эти рукоятки управляют двухсторонней фрикционной пластинчатой муфтой и тормозом, находящимися внутри коробки скоростей. Тормоз действует автоматически в среднем выключенном положении муфты, обеспечивая быструю остановку механизма коробки скоростей и шпинделя. При перестановке указанных рукояток в одно из крайних положений нужно, не торопясь, переводить их до среднего положения, а затем энергично ставить в нужное крайнее положение.

Рукоятки 1, 2 и 5 для изменения скорости вращения шпинделя нужно переставлять только на тихом ходу или при остановленном станке.

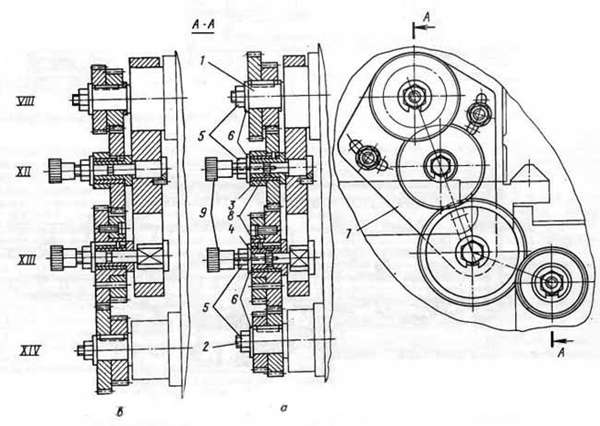

Коробка подач

Подачи и резьбы устанавливаются рукоятками 6(А), 7(В), 9(С) и переключателем конуса Нортон 8 согласно таблицы, находящейся на крышке коробки по дач. Включение ходового винта или ходового валика производится рукояткой 10(Д). Для непосредственной передачи вращения от гитары на ходовой винт, коробку подач выключают рукояткой 6(А), а рукоятку 7(В) ставят в среднее положение. Это бывает необходимо при нарезании резьб повышенной точности или со специальным шагом с помощью особого на бора сменных шестерен гитары. Переставлять рукоятки коробки подач можно только на тихом ходу.

Фартук и суппорт

Включение и выключение механизмов подачи суппорта производится рукояткой 14 падающего червяка, находящегося внутри фартука. Ручная подача суппорта осуществляется при помощи рукояток 18 и 20.

Автоматическое выключение продольной и поперечной подачи суппорта осуществляется при помощи механизма падающего червяка в момент перегрузки под действием большого усилия резания, или других сопротивлений (упор на станине) вдоль направления подачи. Этим механизмом станок предохраняется от поломки и создается возможность получения точных размеров изделия при работе по упору. Для этой цели предусмотрена передача вращения червяку и червячному колесу от валика червяка через сидящую на валике муфту, сцепляющуюся своими винтовыми выступами на горце с такими же выступами червяка под действием нажатия пружины. При увеличении сопротивления в системе передач суппорта и фартука, доходящего до величины, на которое не рассчитано отрегулированное нажатие пружины на муфту, валик червяка, продолжая вращаться, заставит муфту посредством винтовых выступов червяка отжиматься от него и сжимать пружину.

При этом движении муфты по валику она поворачивает рычаг с рукояткой 14, поддерживающий червяк в поднятом положении и зацепленным червячной шестерней; червяк па дает и выходит из зацепления с шестерней. Для включения подачи червяк вводится в зацепление с шестерней поднятием его с помощью рукоятки 14.

При закреплении резцедержательной головки суппорта рукояткой 19 необходимо следить, чтобы фиксирующий штифт входил в отверстие на нижней плоскости головки. Этот штифт вынимать не следует, так как при помощи его достигается правильная установка головки. Для закрепления суппорта на станине при поперечной обточке или обточке верхней части суппорта необходимо затянуть прижимную планку направляющих станины болтом с выступающей квадратной головкой на перед ней части каретки с правой стороны.

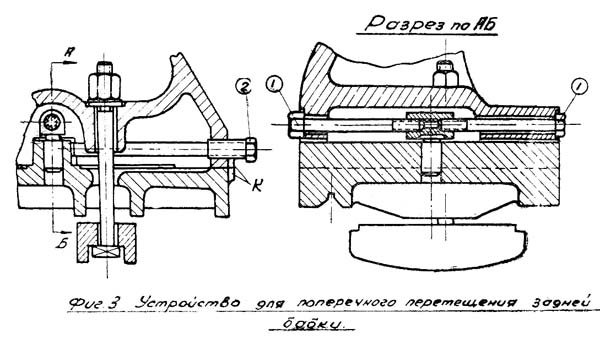

Задняя бабка

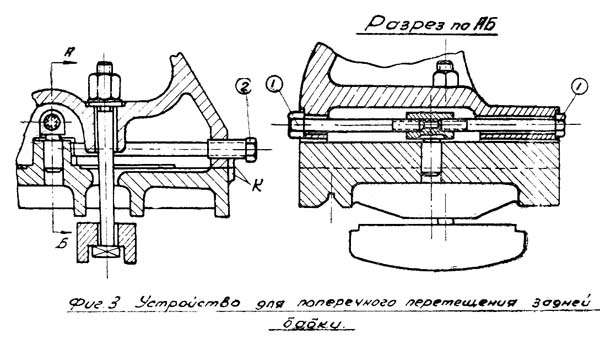

Поперечное перемещение корпуса задней бабки по мостику, необходимое при точении конусных изделий, осуществляется при помощи 2-х винтов 1 с передней и задней стороны в нижней части корпуса. После ослабления винта 2, прижимающего поперечную переднюю направляющую плоскость паза корпуса к выступу мостика, ослабляется винт с той стороны, куда нужно переместить бабку, и затягивается противоположный винт 1. Винт 2 после окончания установки снова затягивается. Установка центра бабки точно по центру шпинделя производится путем совмещения рисок на платиках «К», расположенных с задней стороны мостика и корпуса бабки. По отношению к мостику смещение бабки воз можно на 10 — 15 мм. Для перемещения пиноли задней бабки необходимо предварительно рукояткой 21 (см. схему управления) освобождать прижим, которым пиноль закрепляется при работе в центрах.

Упор, перестанавливаемый и закрепляемый на станине, предусмотрен для обточки изделия на определенную длину при продольном точении путем автоматического выключения подачи при соприкосновении с упором каретки. Упор устанавливается на направляющих станины в начале на — глаз и укрепляется винтом прихвата, а затем винтом регулировки производится точная установка.

Источник

Токарный станок ДИП 300: технические характеристики

Жесткость и надежность конструкции основы агрегата и его составляющих, а также характерные особенности установки позволяют выполнять следующие высокоскоростные операции: высверливание отверстий, наружное и внутреннее обтачивание конусных и цилиндрических поверхностей, нарезка различных резьб и прочие виды работ.

Резцы, используемые на агрегате, выполнены из быстрорежущей закаленной стали и обладают высокой прочностью. Устройством предусмотрена возможность обработки длинных болванок конической формы, поскольку основа агрегата в его верхней части перемещается. Электродвигатель позволяет резцедержателю быстро передвигаться в осевом и перпендикулярном направлении.

Основные характеристики, описываемые в паспорте установки, имеют такие показатели, как:

- диаметр обрабатываемой болванки в максимальном значении: над выемкой – 90 см; над основой: 70 см; над резцедержателем – 35 см;

- высота центров – 31,5 см;

- вес обрабатываемой болванки в максимальном значении – 3500 кг;

- главный рабочий вал станка: сечение внутреннего отверстия – 10,5 см; количество скоростей (прямых и обратных) – 22 и 11; количество оборотов – от 18 до 1800 в минуту (обратное вращение), от 10 до 1250 в минуту (прямое вращение); мощность привода – 13 кВт;

- пределы шагов: метрические – 1-192 мм; модульные – 0,5-48 мм; дюймовые – 24-0,25 ниток; питчевые – 96-7 питч;

- число шагов: метрические – 56; модульные – 55; дюймовые – 33; питчевые – 52;

- перемещение резцовых салазок в максимальном значении – 22 см;

- перемещение подач в максимальном значении: перпендикулярное – 40 см; осевое – 126 см;

- мощность электродвигателей: насос – 0,12 кВт; двигатель перемещений резцедержателя – 1,1 кВт; основной двигатель – 13 кВт;

- скорость перемещений: перпендикулярных – 1,6 м/мин; осевых – 4,5 м/мин;

- перемещение пиноли заднего узла в максимальном значении – 24 см;

- общий вес устройства – 4300 кг;

- габариты – 295х178х155 см.

Регулировка поперечного перемещения задней бабки токарно-винторезного станка ДИП-300 (1д63а)

Регулировка поперечного перемещения задней бабки станка ДИП-300 (1д63а)

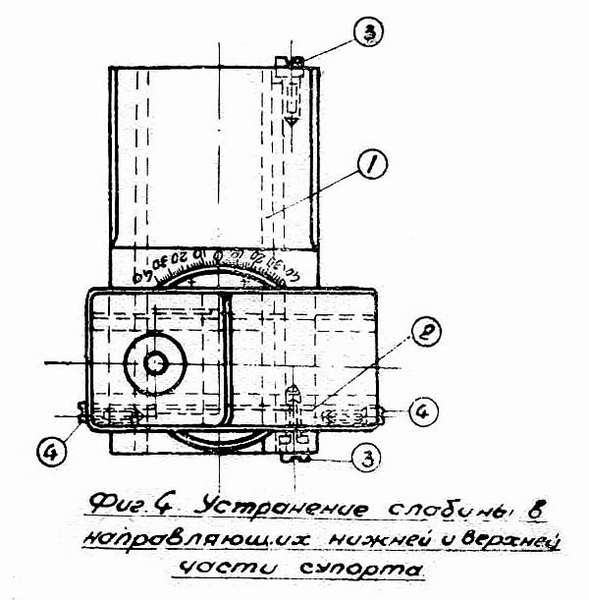

Устранение слабины в направляющих суппорта станка ДИП-300 (1д63а)

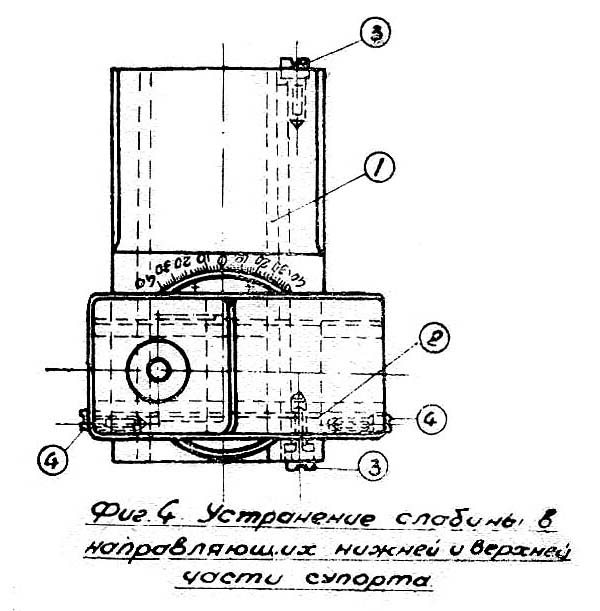

При появлении люфта производится подтяжка соответствующих клиньев 1 или 2 с помощью винтов 3 и 4, ввинченных в торцы верхней и нижней частей суппорта.

Регулировка зазора в направляющей каретки суппорта станка ДИП-300 (1д63а)

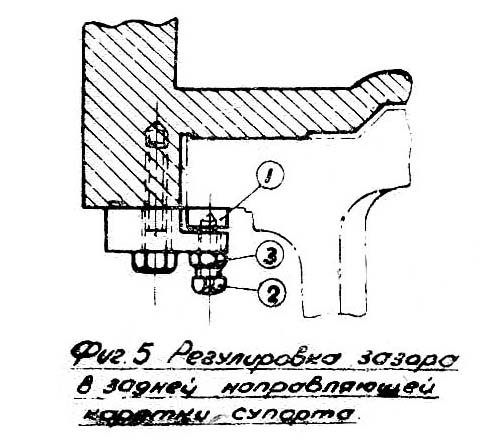

Зазор между задней направляющей каретки и станины регулируется подтягиванием планок 1 винтами 2 с фиксацией последних контр гайками 3. После регулировки зазор должен быть не более 0,02 мм.

Устранение мертвого хода винта поперечного перемещения суппорта станка ДИП-300 (1д63а)

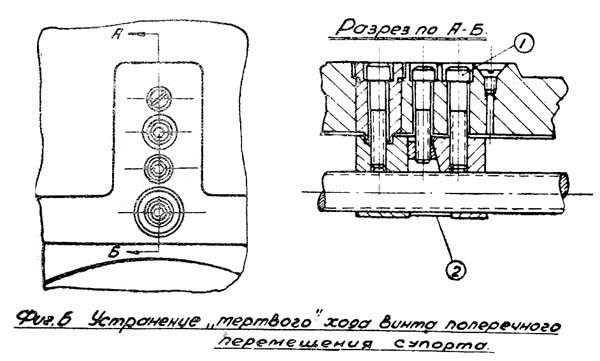

«Мертвый ход» винта поперечного хода суппорта, возникающий при износе гайки, может быть устранен подтягиванием клина 3, вставленного между половинками гайки. Предварительно надо ослабить винт 1 и после выбора люфтов вновь его затянуть. «Мертвый ход» винта поперечной подачи должен быть не более двух делений лимба.

Устранение слабины в направляющих суппорта токарно-винторезного станка ДИП-300 (1д63а)

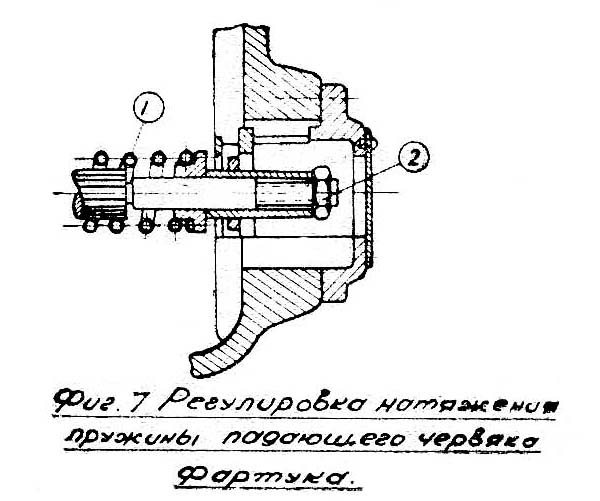

Регулирование нажатия пружины 1 на муфту сцепления падающего червяка с его вали ком осуществляется затяжкой или ослаблением гайки 2, навинченной на правый конец этого валика. При уменьшении нажатия гайка должна перемещаться вдоль по валу вправо, а при увеличении нажатия — влево. Нельзя допускать при регулировке пружины полного сжатия ее «виток к витку», т. к. при этом предохранительная муфта теряет свое назначение и может произойти повреждение механизмов фартука и суппорта в случае перегрузки. Рекомендуется силу нажатия пружины регулировать в соответствии с сечением снимаемой при обработке стружки.

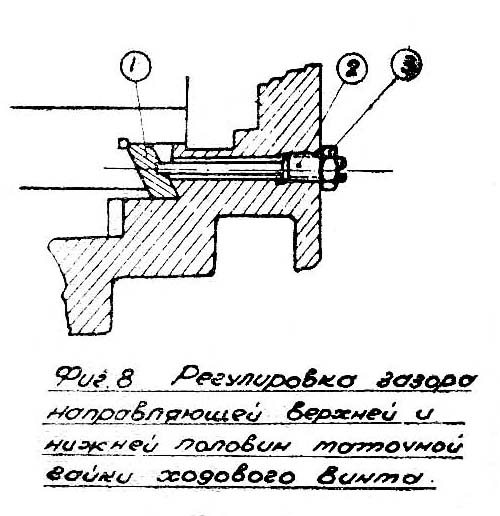

Регулировка зазора маточной гайки ходового винта станка ДИП-300 (1д63а)

При появлении люфта производится подтяжка планки 1 винтами 2 с фиксацией последних контргайками 3.

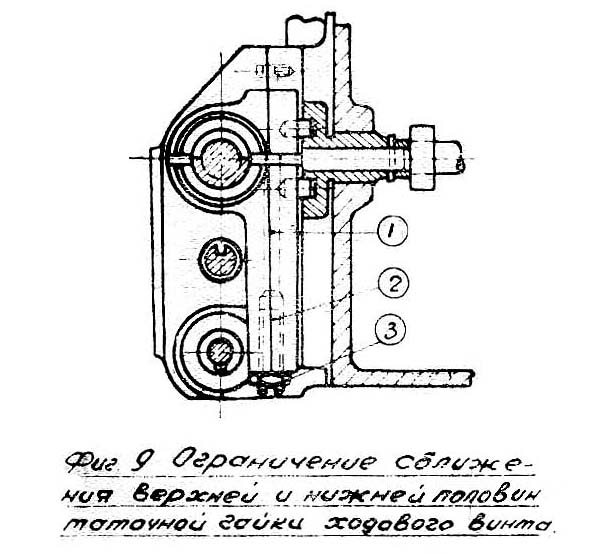

Ограничение сближения маточной гайки ходового винта станка ДИП-300 (1д63а)

Необходимая свобода вращения винта при включенной гайке без излишнего осевого зазора между витками резьбы винта и гайки осуществляется перемещением упорного штифта 1, находящегося в вертикально просверленном отверстии нижней половины гайки с помощью расположенного внизу винта 2. Винт фиксируется контргайкой 3.

Регулировка тормозной ленты коробки скоростей

Производится изменением натяжения ее с помощью гаек болта, прикрепленного к концу ленты. Гайки находятся вверху на задней наружной стороне корпуса коробки скоростей. Регулировку нужно производить при выключенном электродвигателе, проверяя на тихом ходу силу торможения и ослабление ленты при включенном положении фрикционной муфты, как при прямом, так и при обратном ходе. При проверке электродвигатель включается.

Коробки скоростей станка ДИП-300

Коробка укреплена с левой стороны основы агрегата. Вращение от электрического двигателя передается на механизмы коробки посредством вала со шкивом. Центральный вал приводит в движение разноразмерные зубчатые колеса, позволяющие производить ступенчатую регулировку скоростей.

Конструкция коробки обеспечивает устройство 24 скоростями, которые переключаются последовательным соединением зубчатых колес, обладающих разными показателями. Когда появляется необходимость в получении высокой скорости главным валом, вращение двигателя передается на него без применения зубчатых колес. Данный режим работы устройства отличается пониженным уровнем шума и повышенной эффективностью.

Благодаря техническим особенностям коробки скоростей, шаг резьбы увеличивается в большом спектре и оперативно изменяется направление перемещения резцедержателя. Зубчатые колеса разного диаметра и с различным количеством зубцов зацепляются, позволяя изменять скорость вращения главного вала. Замена зацепляемых шестерен производится рычагом. Вращение шестерен облегчается благодаря использованию шариковых и роликовых подшипников.

Пустотелый вал изготавливался из стали высокого качества, а опорами для него служат подшипники, которые отличаются надежностью. Спереди шпиндель опирается на радиальный подшипник игольчатого типа с двумя рядами, сзади – на радиально-упорный подшипник. Они и способствуют более легкому вращению главного вала, а также принимают на себя большую часть нагрузки, которая приходится на него.

Специальным рычагом активируется пластинчатая муфта фрикционного типа, посредством которой вращение передается главному валу. Благодаря этой муфте, главный вал установки изменяет свое направление или останавливается полностью.

Видео: токарный станок ДИП-300.

Republished by Blog Post Promoter

Обзор токарного станка ДИП-300: компоненты и характеристики

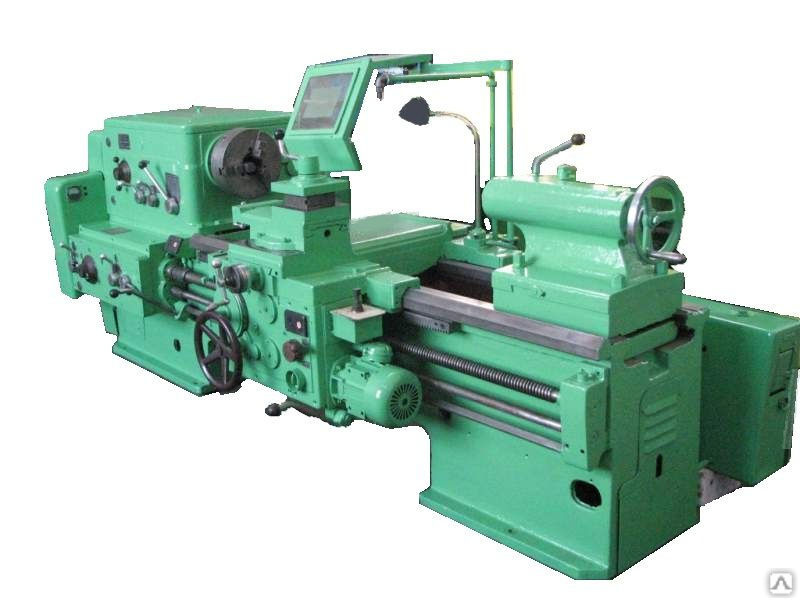

Разработкой токарного станка серии ДИП-300 занималось государственное предприятие «Рязанский станкостроительный завод». Но помимо него это оборудование изготавливалось на Тбилисском станкостроительном заводе. Станок марки ДИП-300 относится к серии 1М63.

Конструктивные компоненты станка

Модель характеризуется стандартной компоновкой элементов. Это обусловлено универсальностью оборудования и возможностью его применения на мелкосерийных производствах, а также специализированных ремонтных мастерских.

К особенностям оборудования можно отнести максимальный показатель устойчивости к вибрации. Станина изготовлена из чугуна, что не только повышает массу станка, но и благоприятным образом сказывается на времени безремонтной эксплуатации. Также в станине установлены две призменные направляющие. Благодаря им повышается точность выполнения операции.

Описание конструктивных элементов, установленных на станок ДИП-300:

- коробка скоростей. Она установлена в левой части станка и соединена с электродвигателем главной подачи с помощью клиноременной передачи. Характеризуется ступенчатым регулированием механизма главного движения. Активация быстрого обратного хода происходит с помощью фрикционной муфты;

- фартук. Он закрытого типа, передняя крышка снимается. Электромагнитные муфты облегчают управление, так как она находится на одной рукояти. Обгонная муфта дает возможность активировать ускоренный ход при включенной рабочей подаче;

- коробка передач. Представляет собой закрытый блок, внутри которого размещены две оси. На них устанавливаются зубчатые колеса. Для формирования точных и специальных резьб можно задействовать прямое включение ходового винта;

- суппорт. Имеет крестообразную форму. В продольном направлении смещается по направляющим станины, в поперечном — по каретке. Это можно осуществлять в механическом или ручном режиме.

Для обработки крупных деталей станок комплектуется подвижными и неподвижными лютенами. Благодаря им можно осуществлять точение заготовок диаметром от 20 до 150 мм. Также в конструкции есть продуманная система охлаждения. Бак находится в правой тумбе. С помощью циркуляционного насоса СОЖ подается в зону обработки заготовки.

Для повышения производительности в конструкции фартука ДИП-300 встроена система смазки. Масло подается по циркуляционной магистрали.

Технические характеристики

Станок серии ДИП-300 является последней моделью, которая изготавливалась без комплектации числовым программным управлением. Несмотря на этот недостаток, обучение персонала для работы на оборудовании упрощено. Главное — детально ознакомиться с техническими и эксплуатационными характеристиками станка.

Масса станка при полной комплектации составляет 4300 кг. Его габариты не превышают размеров 353*168*129 см. Поэтому при выборе места установки следует учитывать эти факторы. Обязательным условием является подготовка основания для монтажа, а также обеспечение свободного пространства для рабочего и механизмов подачи заготовки для установки на станок.

Токарно-винторезный станок ДИП-300 обладает следующими техническими характеристиками:

- максимально допустимый диаметр заготовок. Над станиной — до 63 см; над суппортом — до 35 см; над выемкой — 90 см;

- допустимая длина детали — до 140 см;

- масса изделия не должна превышать 2 тонн;

- частоты вращения шпинделя на головке при прямых оборотах — от 10 до 1250 об/мин. Для обратных это значение варьируется от 18 до 1800 об/мин;

- диаметр отверстия шпинделя — 70 мм;

- число скоростей. Для прямого входа — 22; обратного — 11;

- резцовые салазки перемещаются на расстояние до 22 см;

- количество подач одинаково для всех направлений и равно 44;

- смещение пиноли задней бабки составляет 24 см.

Для полноценной работы оборудования конструкции предусмотрено три электродвигателя. За главный привод отвечает силовая установка, мощность которой составляет 13 кВт. Для быстрых смещений применяется двигатель 1,1 кВт. Мощность насоса системы охлаждения равна 0,12 кВт. При выборе режима обработки следует учитывать, что значение тока электродвигателя напрямую зависит от подаваемого напряжения.

С примером выполнения восстановительных работ модели ДИП-300 можно ознакомиться из содержания видеоматериала:

stanokgid.ru

Подключение и безопасность при работе с оборудованием

Любые станки требуют предварительных проверок перед началом эксплуатации. Загромождённый рабочий стол с лишними деталями исключён. Действие основного привода начинается после использования кнопки запуска у блока подач. На панели приборов каретки – ещё одна кнопка, дополнительная. Главное, чтобы фрикцион по большей части оставался в выключенном положении.

Если прибор повреждён – его обязательно направляют на восстановительные работы. Техническая документация тоже поставляется в сервис, чтобы не возникло проблем с поиском запасных деталей.

Высокий спрос привёл к тому, что на основе этой модели было создано большое количество модификаций. Потому токарный агрегат и стал таким важным. Ежедневно эти установки обрабатывают большое количество заготовок, продолжая трудиться на различных предприятиях.

Токарные станки серии ДИП

Серия токарно-винторезных станков ДИП производилась на Рязанском станкостроительном заводе начиная с 1956 года. Данная линейка состоит и множества модификаций оборудования ДИП-200, 300 и 500, о которых мы поговорив в данной статье.

В материале будут рассмотрены конструктивные особенности и технические характеристики оборудования, его функциональные возможности, преимущества и недостатки, а также представлены соответствующие схемы и чертежи.

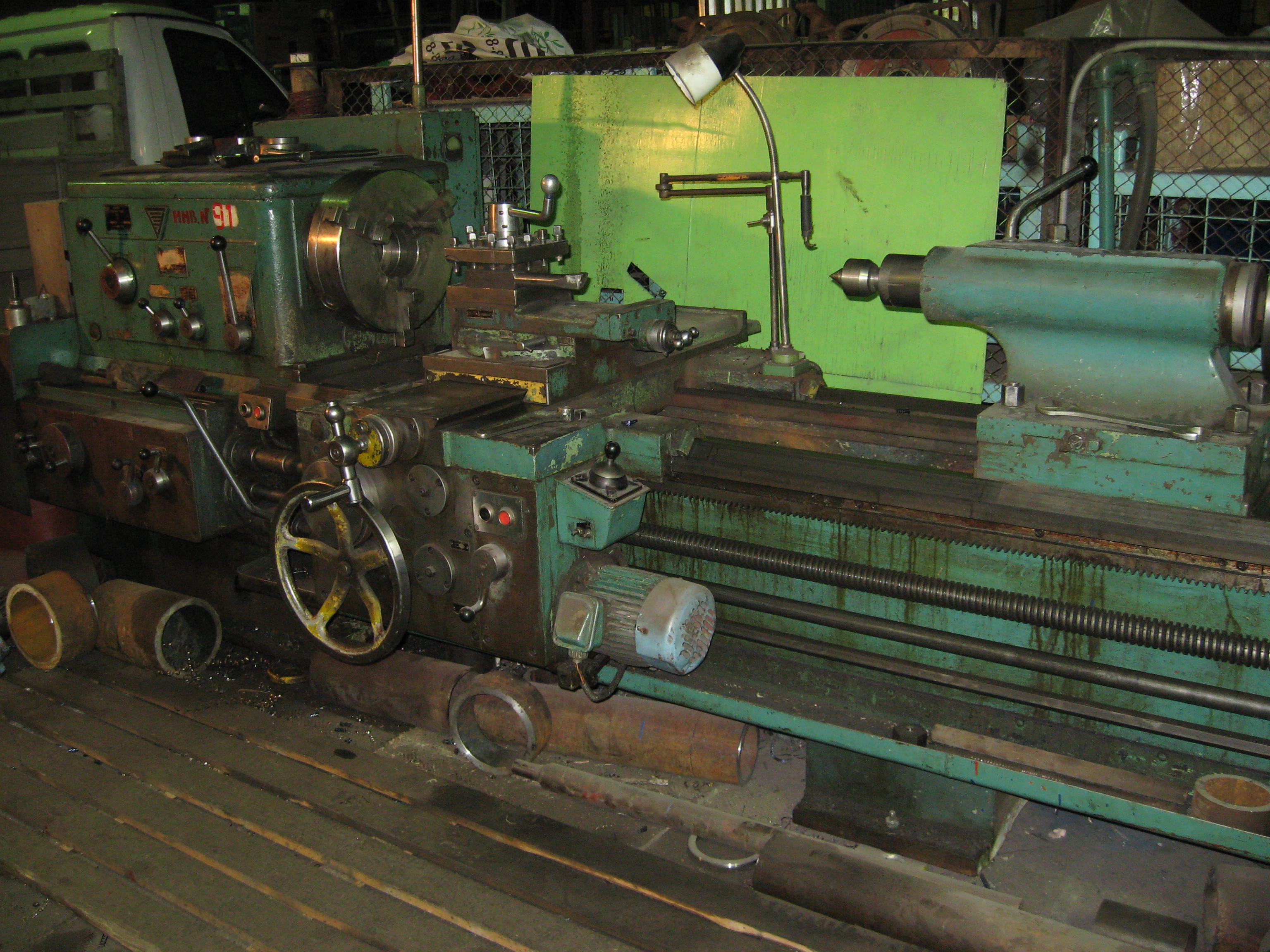

1 Станки ДИП — назначение и сфера применения

Токарный станок ДИП является одним из наиболее распространенных моделей токарно-винторезного оборудования на территории бывшего СССР. Данный агрегат имеет достаточно крупные габариты и вес, он спроектирован для работы с металлическими деталями средних и больших размеров в условиях индивидуальной эксплуатации и мелкосерийного производства.

Станок ДИП 300, являющийся самой востребованной моделью серии, а также его аналоги, способны выполнять следующие технические операции:

- точение (наружное и внутреннее), в том числе обработка конусов;

- сверление;

- растачивание;

- нарезание резьбы (метрического, дюймового и модульного типа).

За счет удачной конструкции станины и шпинделя, а также отличных как для своего класса технических характеристик, токарный станок ДИП позволяет эффективно обрабатывать детали как из черного, так и из цветного металла. Станки комплектуются резцами из быстрорежущей либо твердосплавной стали.

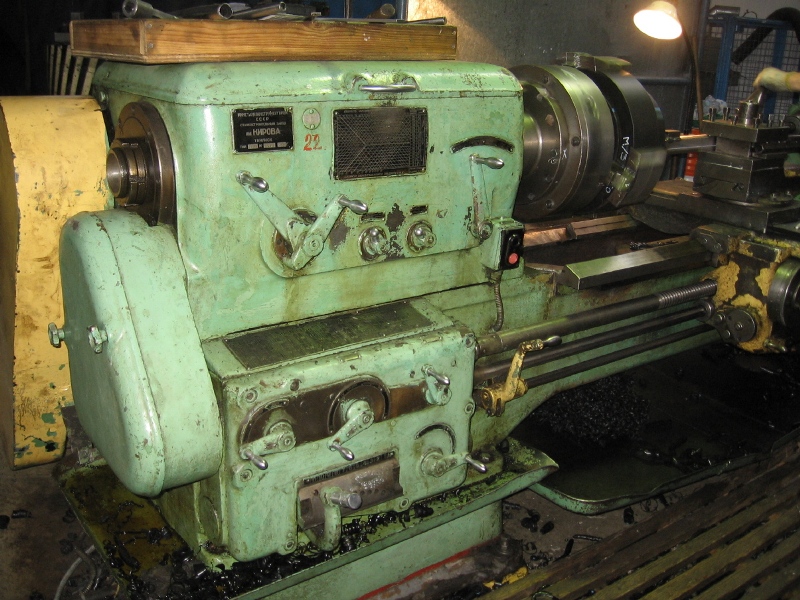

Плашка производителя на корпусе станка

Простая и надежная конфигурация суппорта является одним из главных достоинств данной серии. Во всех агрегатах предусмотрена возможность механического перемещения верхней части суппорта, которое позволяет обрабатывать и точить конуса большой длины. Сам суппорт может перемещаться в двух направлениях — продольном и поперечном, его автоматическая подача обеспечивается подключением к отдельному электродвигателю.

1.1 Станок ДИП-200 в процессе работы (видео)

2 Модельный ряд станков серии ДИП

Линейка токарного металлообрабатывающего оборудования ДИП состоит из 4-ех моделей станков:

- ДИП 200;

- ДИП 300;

- ДИП 500;

- 1м61 (универсальный).

Рассмотрим каждую из представленных разновидностей подробнее.

2.1 ДИП-200

Из всех модификаций токарных агрегатов станок ДИП 200 отличается наиболее компактными размерами. Данное устройство обладает оптимальным сочетанием жесткой станины и мощности двигателя, что обеспечивает минимальный уровень вибрации при работе и, как следствие, возможность высокоточной получистовой и чистовой обработки заготовок из металла, чугуна либо цветных сплавов.

Технические характеристики ДИП 200:

- высота центров — 20 см, расстояние между центрами — 75, 100 и 150 см;

- частота вращения шпинделя — 16-20 об/мин;

- количество скоростей — 18 шт;

- ход продольной подачи суппорта — от 0.12 до 2.15 мм/об, поперечной — от 0.03 до 0.55 об/мин;

- мощность двигателя — 3700 Вт.

В плане эксплуатационных характеристик — частоты оборотов, диапазону подач и мощности привода ДИП 200 существенно проигрывал большинству токарных станков того времени, что обуславливает достаточно быстрый выход данной модели из обихода. Среди критических недостатков также можно выделить отсутствие системы подачи охлаждающей жидкости и механизма ускоренного перемещения суппорта.

2.2 ДИП-300

В отличие от 200-ой модели, станок ДИП 300 можно встретить на заводах либо в металлообрабатывающих цехах и по сей день. Причиной тому является надежность и выносливость конструкции, а также неплохие технические характеристики, позволяющие выполнять высокоскоростное растачивание, сверление, нарезку резьбы и точение.

Станок ДИП 300 относится к группе крупногабаритного токарного оборудования, его вес составляет 4.3 тонны, а размеры рабочих поверхностей позволяют обрабатывать заготовки диаметром до 900 мм и массой в 2 т. В данной модели присутствует второй электродвигатель, отвечающий за продольно-поперечное перемещение суппорта. Мощность основного привода составляет 13000 Вт, частота оборотов 18-1800 в минуту.

Характерными особенностями станка ДИП 300 являются:

- увеличенная скорость вращения шпинделя на реверсном ходу (в 1.3 раза, по отношению к обычной), что обеспечивает возможность ускоренной нарезки резьбы;

- наличие 2-ух призменных направляющих на станине, повышающих пространственную жесткость конструкции;

- комплектация коробки передач электромагнитными муфтами, позволяющими изменять частоту оборотов шпинделя без выключения привода;

- повышенная безопасность работы благодаря наличию ограждения патрона и системе электрической блокировки шпинделя.