Техника обработки деталей

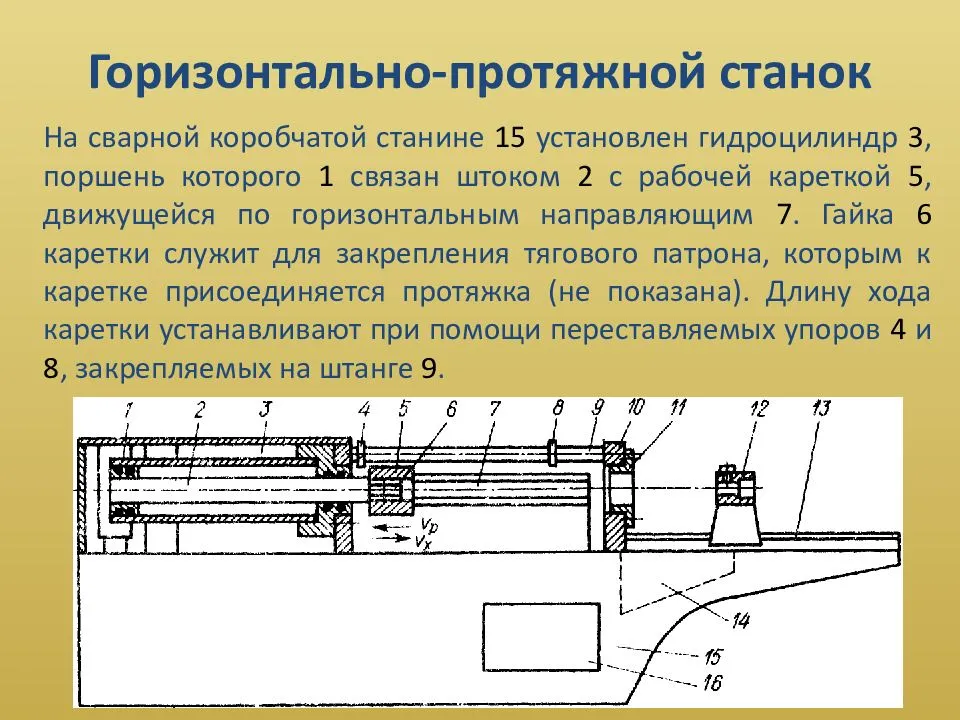

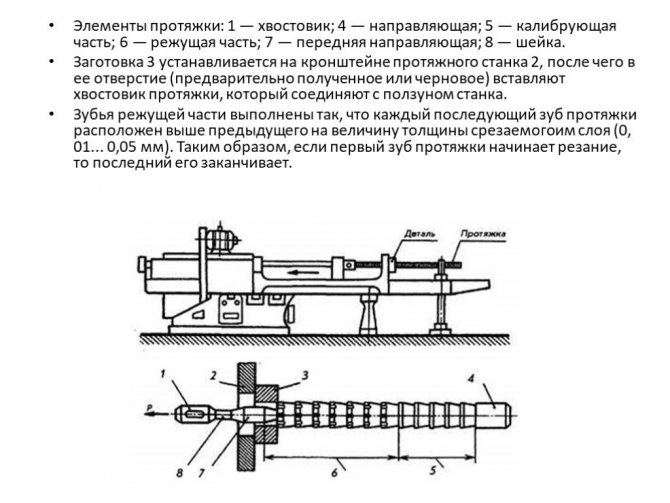

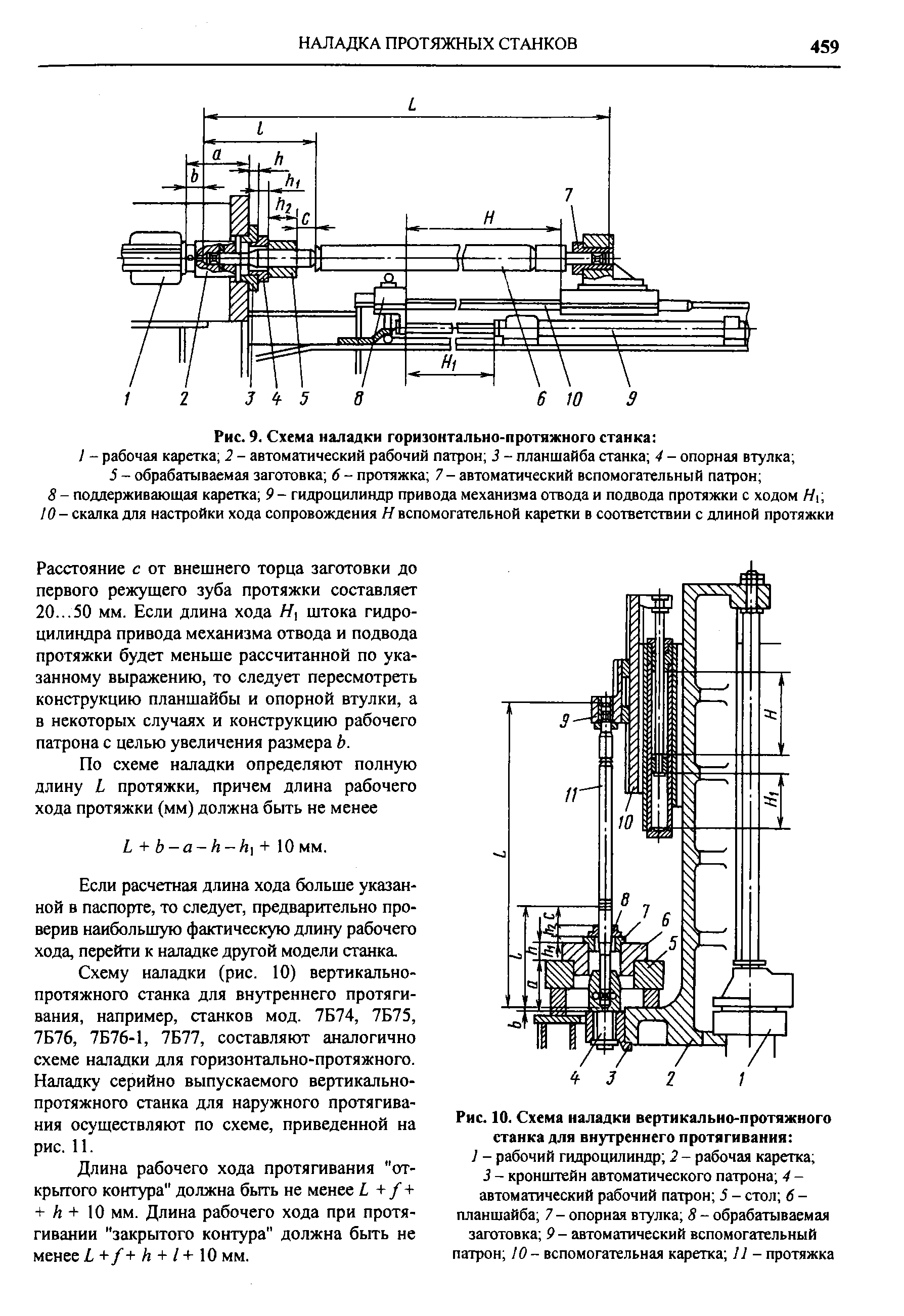

Описание процесса проведения обработки на протяжных станках заключается в следующем: деталь, которая подлежит обработке, закрепляется на стандартную планшайбу рабочего стола с соблюдением всех мер безопасности. Через отверстие этой детали пропускается протяжное приспособление, которое фиксируется непосредственно в тяговом патроне. После включения пусковой кнопки во внутрь цилиндра осуществляется подача масла, которое давит на шток, заставляя перемещаться протяжной элемент.

В то время, когда движущаяся каретка своим упорным элементом наедет на специальный упор для перестановки — произойдет срабатывание концевого выключателя, вследствие чего осуществится остановка рабочего хода каретки. На следующем этапе эксплуатации произойдет включение ее движения в противоположном направлении.

На завершающем этапе происходит задействование оператором кнопки включения холостого хода протяжки, после чего она вернется в свое исходное положение и на этом рабочий цикл аппарата будет считаться законченным.

Современный горизонтально-протяжной станок

Непосредственно от модели протяжного станка зависят и варианты фиксации элемента протяжки в патроне, которые могут быть не только обычными и быстросъемными, но и полностью автоматическими.

Благодаря тому, что на хвостовике корпуса станка имеется специальная резьба — происходит соединение патрона с рабочей кареткой.

Радиально сверлильный станок 2Л53

- Органы управления радиально-сверлильного станка

- Устройство радиально-сверлильного станка

- Кинематическая схема радиально-сверлильного станка

- Электрическая схема радиально-сверлильного станка

- Сверлильная головка радиально-сверлильного станка

- Механизм включения подач

- Техническая характеристика данного радиально-сверлильного станка

Радиально сверлильный станок 2л53 предназначен для выполнения сверлильных операций с максимальным диаметром сверления 35 мм. Кроме этого на станке можно выполнять и другие операции, такие как рассверливание, зенкерование, развертывание.

Станок оснащается приспособлениями и специальным инструментом, что позволяет расширить область применения и увеличить производительность труда.

Органы управления радиально-сверлильного станка 2Л53

- Ручной поворот стола;

- Зажим бочки на колоне;

- Гайки зажима поворотного стола;

- Зажим рукава на колоне;

- Электрическая кнопочная станция;

- Ручка набора скоростей;

- Ручка переключения скоростей;

- Ручка переключения подач;

- Перемещения сверлильной головки по рукаву;

- Ручка включения подач;

- Зажим лимба механизма подач;

- Зажим сверлильной головки на рукаве;

- Тонкая ручная подача шпинделя;

- Поворот шпиндельной головки;

- Ручка набора подач;

- Зажим сверлильной головки

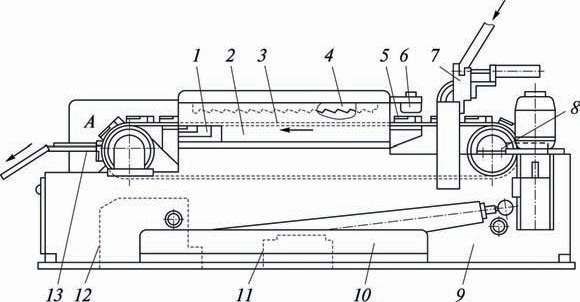

Устройство радиально-сверлильного станка 2Л53

Радиально сверлильный станок 2л53 состоит из следующих узлов:

- Рукав и плита;

- Бочка;

- Сверлильная головка;

- Механизм включения подачи;

- Салазки;

- Поворотный стол;

- Система охлаждения;

- Резьбонарезная головка;

- Электрооборудование, для монтажа которого требуется частный электрик

Сверлильная головка радиально-сверлильного станка 2Л53

Сверлильная головка радиально сверлильного станка изготовлена из чугунной отливки, в которую монтируется коробка скоростей и коробка подач.

Коробка скоростей обеспечивает шпинделю восемь скоростей. Через коническую передачу 1, вал 2 получает крутящий момент от горизонтального вала 1.Шестерни 3, 5 и 7 передают крутящий момент валу 3. Вал 3 будет получать разный крутящий момент в зависимости от того, какие из пар шестерен 2 и 3, 4 и 5 или 6 и 7 будут в зацеплении. На валу 3 расположенный подвижный блок обеспечивающий включение колес 8 и 9, 10 и 11 или 11 и 12, что дает возможность получить на шпиндели восемь скоростей с диапазоном от 35,5….1400 об/мин.

Вал 5 коробки подач получает вращение через шестерни 16 и 19. При включении шестерен 18 и 24 и 25,29 и 30 крутящий момент передается на вал 7.Вал получает три разные скорости, в зависимости от того, какая из пар шестерен 25 и 26, 27 и 29 или 28 и 30 будет в зацеплении.

Переключение скоростей коробки подач и коробки скоростей осуществляется при помощи рукояток, расположенных в корпусе сверлильной головки.

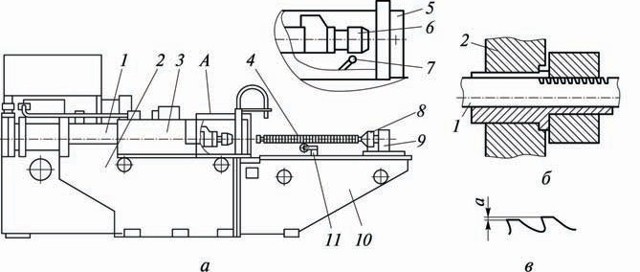

Механизм включения подач

Механизм включения подач предназначенный для механической и ручной (ускоренной) подачи шпинделя и расположенный в нижней части сверлильной головки.

Механическая подача осуществляется,рукояткой 2 в положение “ от себя”, тогда зубчатые пальцы 3 входят в зацепление с деталью 4, связанным с червячным колесом 5.

Ручная подача осуществляется рукояткой 1 в положение “на себя”.

Для стабильной глубины сверления при ручной подаче, служит упор 1.

Техническая характеристика радиально-сверлильного станка 2Л53

| Основные параметры | 2Л53 |

|---|---|

| Наибольший диаметр сверления,мм | 35 |

| Вылет шпинделя: | |

| наибольший | 1000 |

| наименьший | 290 |

| Наибольшее расстояние от нижнего торца шпинделя до плиты,мм | 1160 |

| Наибольший ход шпинделя,мм | 325 |

| Конус шпинделя | Морзе 4 |

| Механика станка | |

| Количество скоростей вращения шпинделя | 8 |

| Пределы чисел оборотов, об/мин | 35,5. 1400 |

| Количество подач | 6 |

| Пределы подач, мм/об | 0,1. 1,1 |

| Габариты станка,мм: | |

| длина | 2000 |

| ширина | 790 |

| высота | 2390 |

| Вес станка,кг | 2300 |

Станок оснащается приспособлениями и специальным инструментом, что позволяет расширить область применения и увеличить производительность труда.

Особенности эксплуатации

От обслуживающего персонала требуется размещение заготовки в рабочей нише оборудования. Далее, после запуска, начинается непосредственный процесс обработки. Ключевой особенностью функционирования таких станков является тот факт, что рабочие элементы в виде протяжек не удаляют стружку сразу после обрезки, а выталкивают ее только после окончательного выхода из тела заготовки. Поэтому спектр задач оператора расширяется еще и за счет необходимости отслеживания, насколько корректно выполняется механическая обработка. На протяжных станках вертикального типа риски отклонений и некорректных линий реза не так высоки, поскольку исключается перегиб длинной заготовки из-за собственного веса.

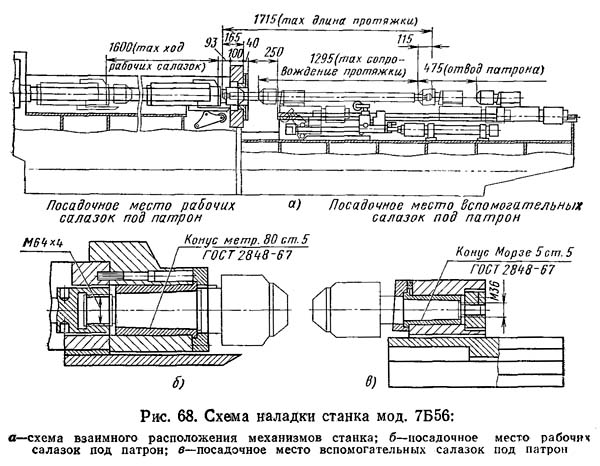

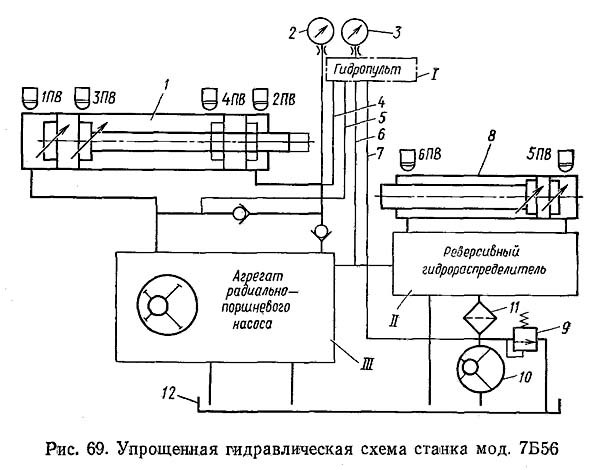

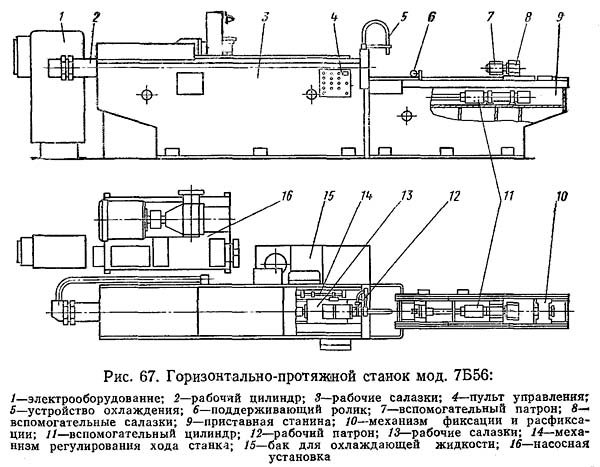

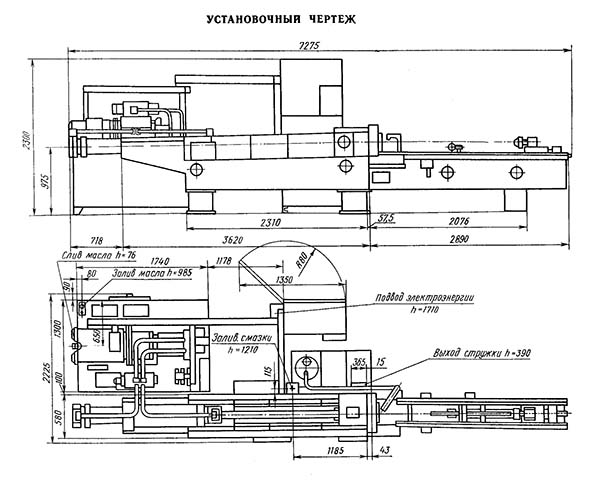

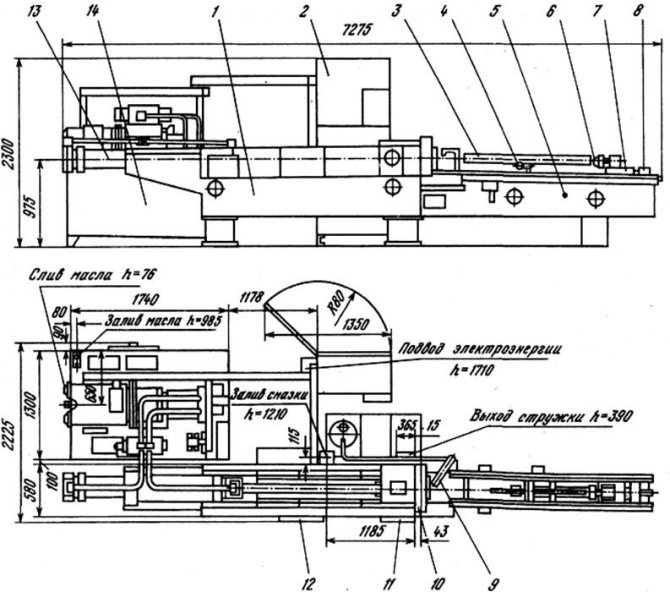

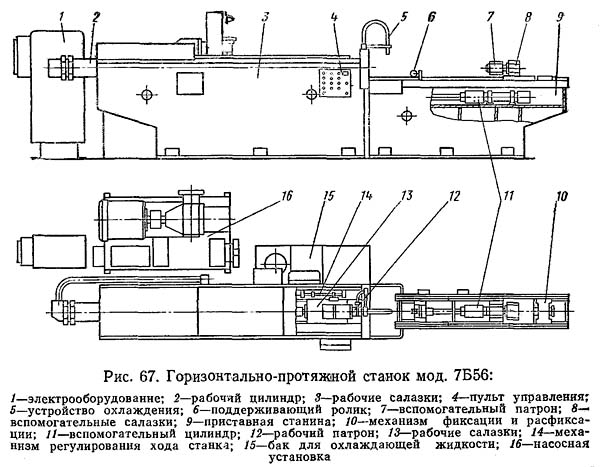

7Б56 Расположение составных частей протяжного станка

Фото горизонтального протяжного станка 7Б56

7Б56 основные узлы протяжного станка

- электрооборудование

- рабочий цилиндр

- рабочие салазки

- пульт управления

- устройство охлаждения

- поддерживающий ролик

- вспомогательный патрон

- вспомогательные салазки

- приставная станина

- механизм фиксации и расфиксации

- вспомогательный цилиндр

- рабочий патрон

- рабочие салазки

- механизм регулирования хода станка

- бак для охлаждающей жидкости

- насосная установка

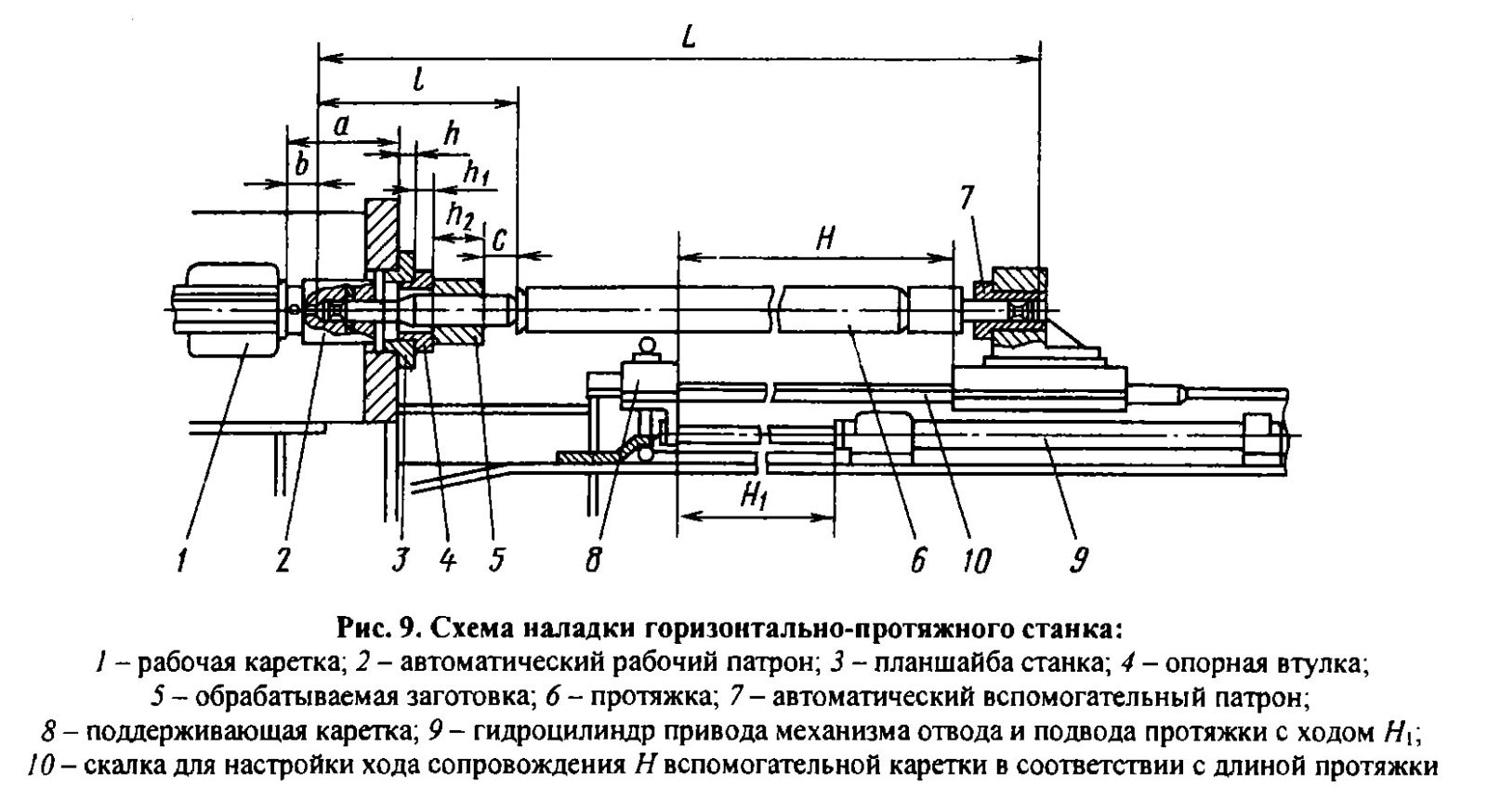

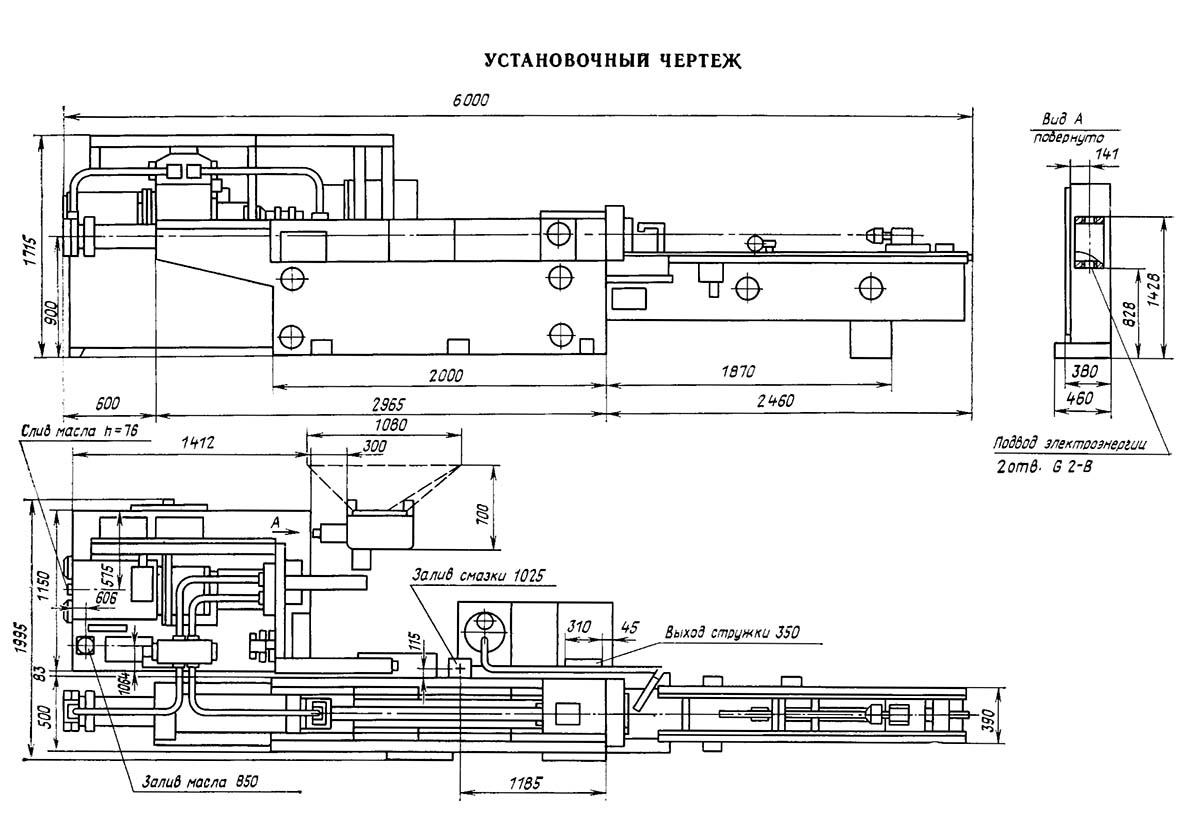

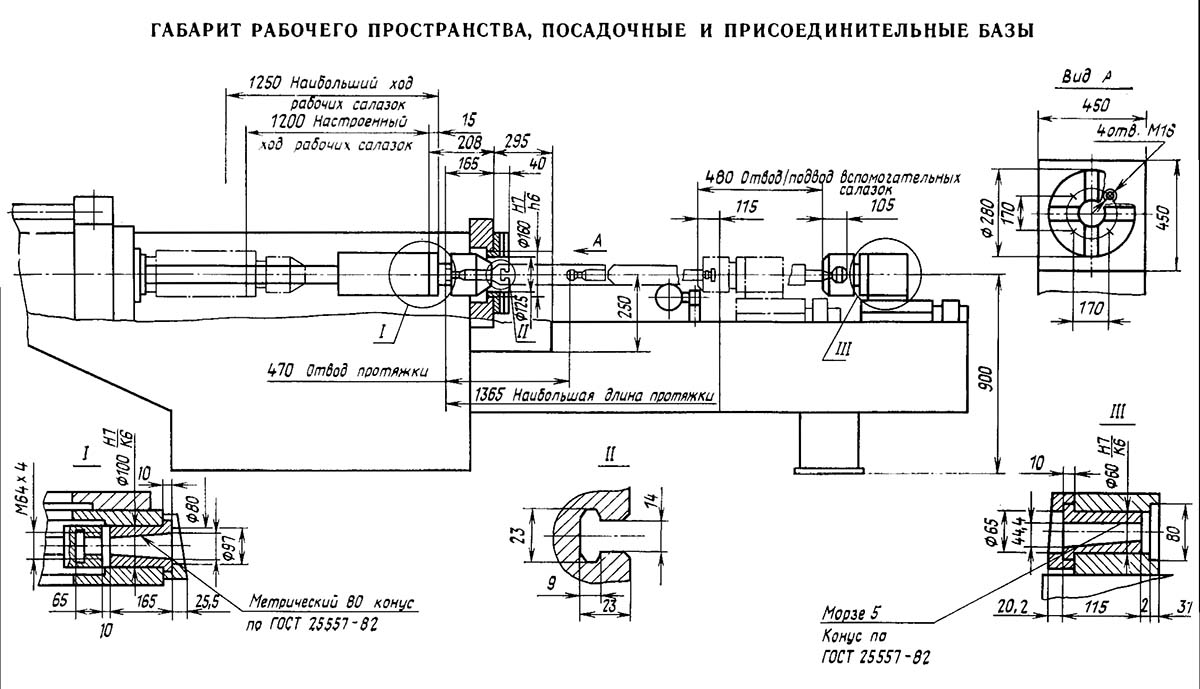

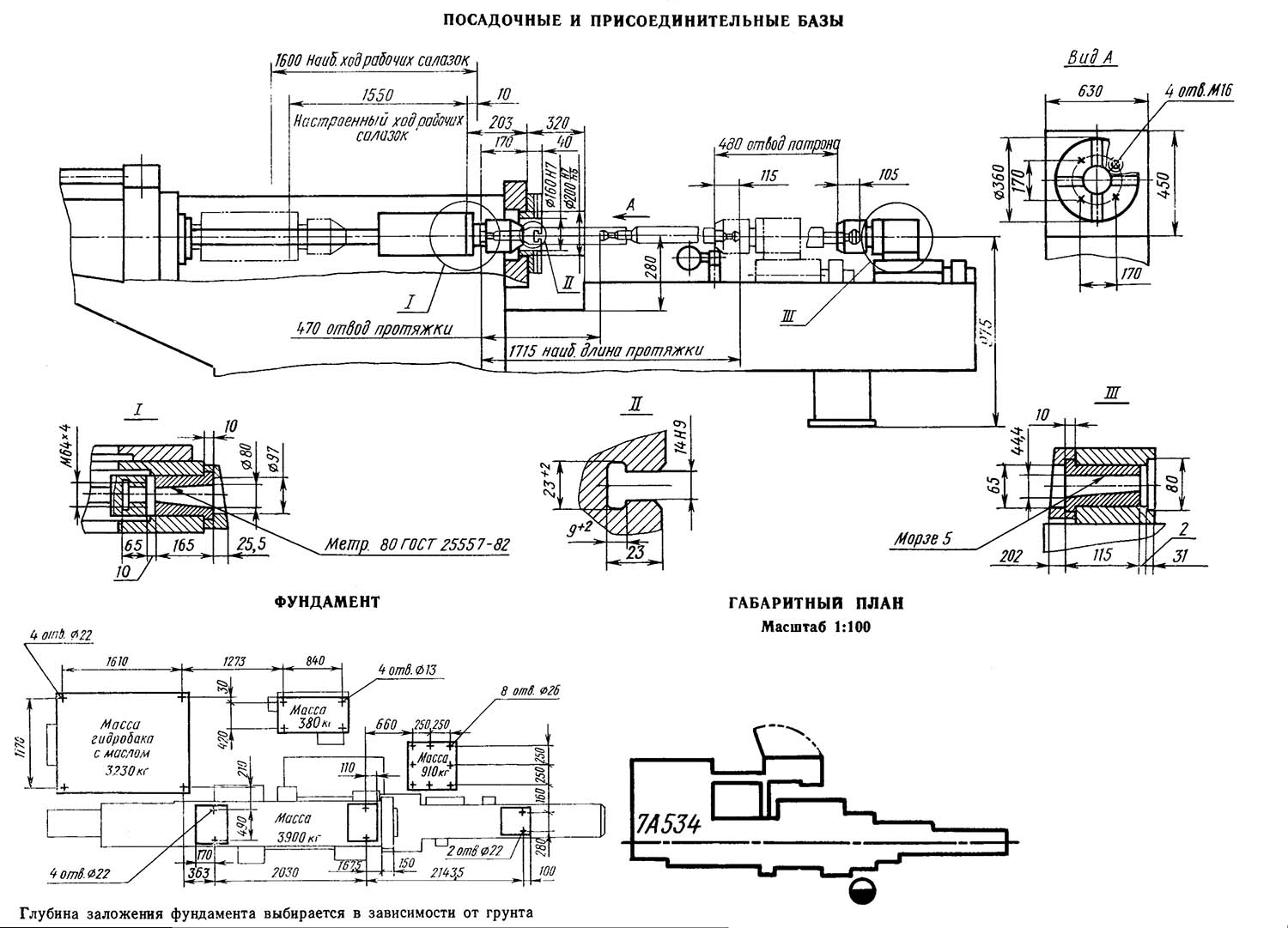

Основная станина служит для размещения главных частей станка: рабочего цилиндра и рабочих салазок, соосность которых обеспечивается постельными планками, приваренными внутри станины на всей ее длине. В передней части станину замыкает массивная опорная плита, в которой выполнено точное отверстие, строго соосное с рабочим цилиндром станка. Это отверстие используется для установки опорной планшайбы станка. Около опорной плиты предусмотрен склиз, по которому стружка с охлаждающей жидкостью попадает в приемный ящик, расположенный рядом с баком для охлаждающей жидкости. В передней части основной станины, внизу имеется механизм поддерживающего ролика. Его назначение — поддерживать протяжку, когда ее задний хвостовик выходит из вспомогательного патрона. Поддержка осуществляется вплоть до конца обратного хода рабочих салазок, когда задний хвостовик протяжки снова входит во вспомогательный патрон. В механизме предусмотрено регулирование с помощью пружинного устройства для работы с протяжками разного диаметра.

Рабочие салазки связывают шток рабочего цилиндра с рабочим патроном. Для установки рабочего патрона в них предусмотрена переходная втулка с конусным посадочным отверстием. Конструкция рабочих салазок позволяет передавать нагрузку непосредственно со штока гидроцилиндра на рабочий патрон с помощью специальной муфты и стяжки (рис. 68). Рабочие салазки, выпускаемых, горизонтально-протяжных станков перемещаются по одной плоской и по одной V-образной направляющим станины, что повышает геометрическую точность станка. В салазках предусмотрены привернутые направляющие планки, позволяющие производить компенсацию износа в направляющих. В нижней части салазок имеется копир для опускания поддерживающего ролика в основной станине, когда рабочие салазки подходят к опорной плите.

Механизм регулирования хода станка смонтирован в верхней части основной станины. Он выполнен в виде двух валиков, угловой поворот которых включает и выключает конечные выключатели, управляющие работой гидросистемы станка. Эти выключатели находятся снаружи основной станины в специальном корпусе. Настройкой положения закрепляемых на валиках кулачков обеспечиваются требуемые величины рабочего и замедленного ходов, а также величину замедленного хода и крайнее положение рабочих салазок в конце обратного хода. Поворот кулачков происходит под воздействием копира, укрепленного на рабочих салазках.

Приставная станина предназначена для монтажа механизмов, обеспечивающих подвод и отвод протяжки. Движения подвода и отвода сообщаются одновременно поддерживающему ролику 6 (см. рис. 67) и вспомогательным салазкам 8 от вспомогательного цилиндра 11. В конце подвода протяжки, когда поддерживающий ролик опускается в проем приставной станины, механизм 10 фиксации и расфиксации обеспечивает расцепление вспомогательных салазок от механизма подвода и отвода. Это позволяет вспомогательным салазкам сопровождать протяжку до конца резания, что становится возможным благодаря тому, что поддерживающий ролик 6 утоплен. В конце обратного хода вспомогательные салазки с помощью механизма фиксации и расфиксации вновь жестко соединяются с механизмом подвода и отвода. После этого начинается отвод протяжки, в начале которого поддерживающий ролик поднимается и становится опорой протяжки. Ее задний хвостовик закреплен во вспомогательном патроне.

При протягивании с сопровождением протяжки станок мод. 7Б56 работает в режиме полного полуцикла. Взаимодействие рассмотренных механизмов станка при этом отражено в табл. 21. При работе в режиме простого полуцикла исключаются из работы механизмы, расположенные в приставной станине. Последовательность действий при этом сохраняется полностью. Режим простого полуцикла применяется обычно при работе мелкими протяжками, например, шпоночными.

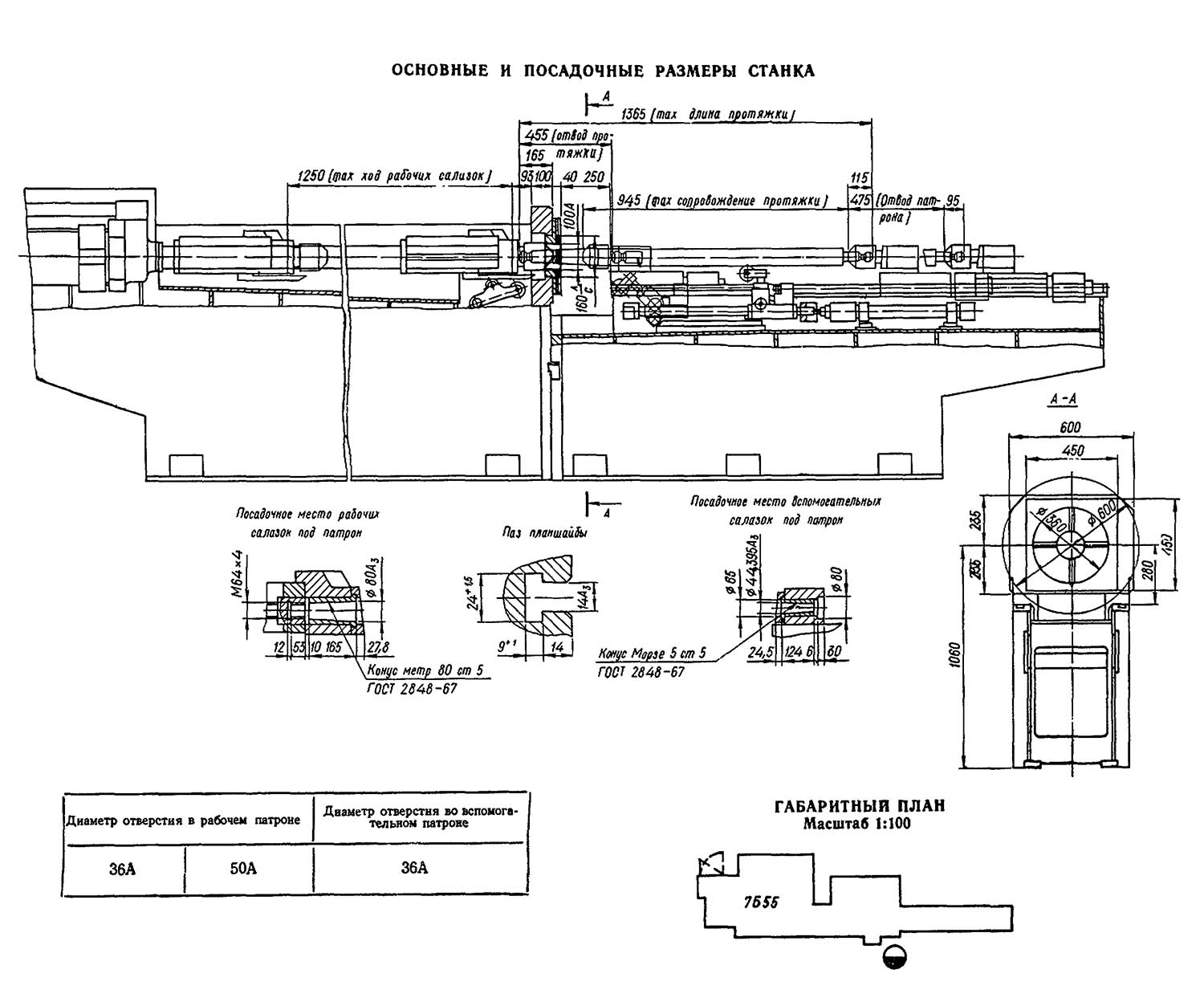

Наладочные размеры, определяющие возможности станка с точки зрения длины протяжки и длины, на которой обеспечивается сопровождение инструмента приведены на рис. 68.

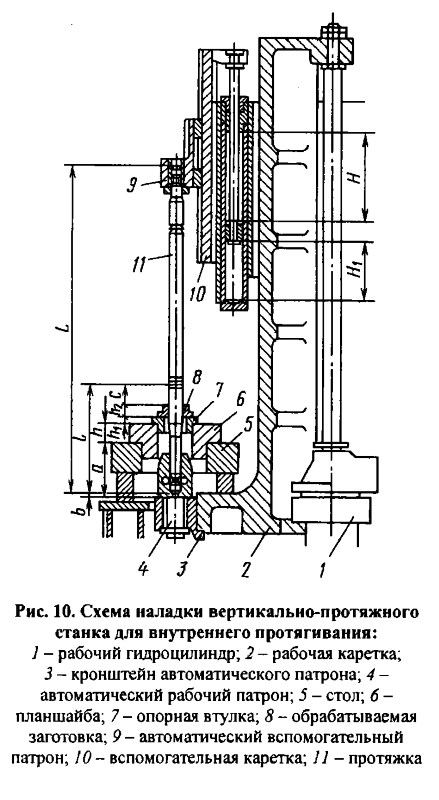

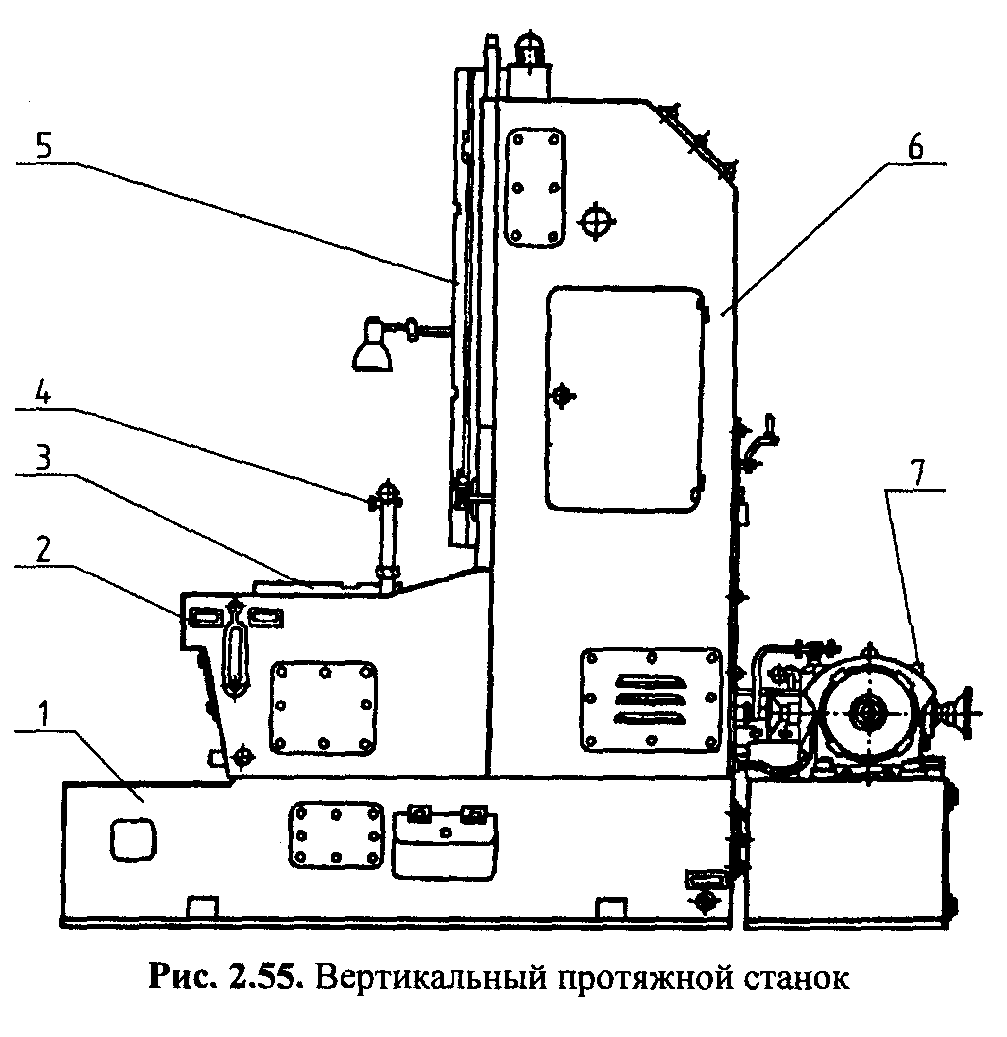

Вертикальная протяжка

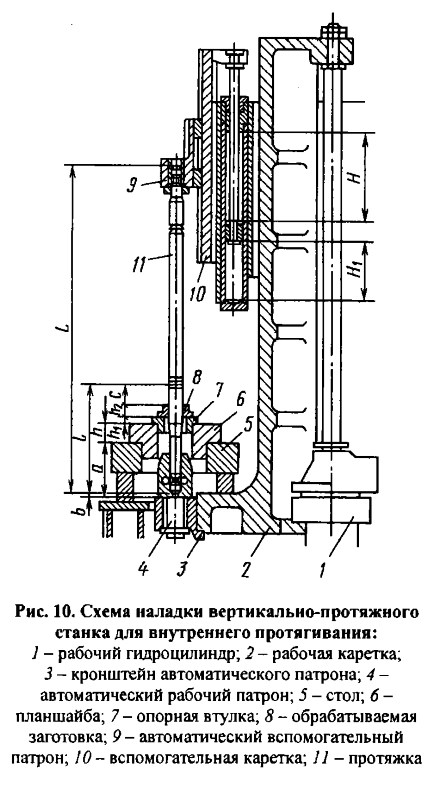

Принцип действия вертикально протяжного станка для внутреннего протягивания основан на том, что главное движение осуществляется прямолинейно в вертикальном направлении режущим элементом станка в то время, как заготовка будущей детали остается неподвижной. Кроме того, при использовании на таких аппаратах метода винтового протягивания, являющегося одним из видов внутренней протяжки, как самой заготовке, так и элементу, производящему резку, придается еще и дополнительное вращение.

Вертикальный протяжной станок

Вертикальный протяжной станок внутреннего протягивания обладает практически тем же принципом работы, как и горизонтальный, но с некоторыми преимуществами, к которым можно отнести следующее:

- в ходе эксплуатации у станков подобного класса полностью отсутствует вероятность провисания и искривления оси протяжного элемента;

- на станок подобного класса не составляет никакого труда установить дополнительные протяжки в случае проведения модернизации;

- протяжной станок вертикальный занимает относительно небольшую рабочую площадь. Связано это с тем, что весь его рабочий цикл происходит строго в вертикальном направлении.

- Станки с вертикальной протяжкой не только занимают меньше полезной площади в процессе эксплуатации, но и более удобные, нежели их горизонтальные «собратья». Эти станки довольно часто эксплуатируются на производстве, где осуществляется массовая обработка деталей легкой и средней тяжести.

Схема наладки вертикально-протяжного станка

Вертикально-протяжные станки также бывают как наружного, так и внутреннего типа протягивания. Все эти виды следующими характеристиками:

- тяговая сила, в зависимости от модели станка, может составлять от 50 до 200 кН;

- предельно максимальная величина, на которую двигается рабочая каретка, находится в границах от 60 до 160 сантиметров;

- скорость движения протяжки во время рабочего цикла может варьировать в пределах от 0,5 до 14 метров в минуту.

Стоит заметить, что и горизонтальные и вертикальные протяжные станки используют в своем процессе полуавтоматический принцип работы. Исключение составляют лишь протяжные станки с ЧПУ, весь процесс производства которых максимально упрощен и имеет наиболее высокую скорость.

Читать также: Аппарат для пескоструйной обработки металла

Еще одним признаком, отличающим друг от друга металлообрабатывающие станки, является количество имеющихся рабочих кареток, так как существуют станки не только с одной, но и с несколькими. К следующему отличительному признаку относится позиция. Наиболее простой является одно позиционная конструкция, однако наиболее эффективными считаются станки с имеющимся многопозиционным принципом работы, так как они содержат в своей технологической оснастке заводские устройства столов с поворотной системой.

Большая Энциклопедия Нефти и Газа

| Многорезцовое приспособление к строгальному станку. |

Вертикально-протяжные станки по сравнению с горизонтально-протяжными занимают меньшую площадь, удобнее в закреплении протяжек, но имеют высокое рабочее место из-за необходимости размещения протяжки под рабочей позицией. Вертикальные станки применяют в массовом производстве для обработки легких и средних по массе деталей. Станки выпускают для наружного и внутреннего протягивания. Их номинальная тяговая сила 50 – 200 кН, скорость рабочего хода 0 5 – 14 м / мин, длина хода каретки 600 – 1600 мм.

Вертикально-протяжные станки занимают значительно меньшую площадь, чем горизонтальные. На этих станках устанавливать заготовки для обработки удобнее; снятие детали может происходить автоматически; после протягивания не требуется возвращать протяжку в первоначальное положение, так как она автоматически закрепляется либо за верхний конец, либо за нижний.

| Горизонтально-протяжной станок модели 7510М. |

Вертикально-протяжные станки применяют в основном для наружного протягивания.

| Общий вид горизонтально-протяжного стана. |

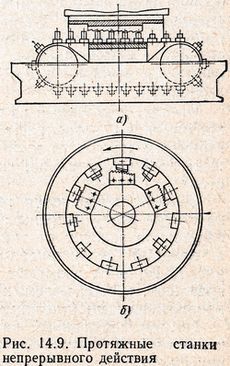

Вертикально-протяжные станки применяются в основном для наружного протягивания. Принцип работы таких станков аналогичен горизонтально-протяжным. Для повышения производительности труда в массовом производстве широко применяются протяжные станки непрерывного действия.

Вертикально-протяжные станки для наружного протягивания допускают следующие тяговые усилия: мод.

Вертикально-протяжные станки для внутреннего протягивания должны оснащаться ограждением, предохраняющим работающих от травмирования в случае выпадения протяжки из патрона возвратного механизма. Конструкция ограждения должна исключать возможность проникновения рук в зону между протяжкой и ограждением.

Вертикально-протяжные станки для внутреннего протягивания должны иметь ограждение, предохраняющее работающих от травм в случае выпадения протяжки из патрона возвратного механизма.

По схеме гидропривода вертикально-протяжные станки мало отличаются от горизонтально-протяжных станков и имеют аналогичные агрегаты управления. Все расчеты гидропривода для возвратно-поступательного движения, приведенные в разделе строгальные станки, в основном применимы и для протяжных станков.

Станки, применяемые для протягивания, делят на горизонтальные, вертикальные и непрерывного действия. Вертикально-протяжные станки занимают значительно меньшую площадь, чем горизонтальные. На этих станках устанавливать заготовки для обработки удобнее; снятие заготовки может происходить автоматически; после протягивания не требуется возвращать протяжку в первоначальное положение, так как она автоматически закрепляется либо за верхний конец, либо за нижний. Вертикально-протяжные станки выпускают в одно – и двухпозиционном исполнении, на них можно протягивать одну или одновременно две заготовки.

При выполнении операции протягивания скорость резания регламентируется кинематике – – скими возможностями и мощностью привода протяжных станков. Малые вертикально-протяжные станки имеют тяговую силу до 100 кН и могут развивать скорости резания до 25 м / мин. На практике максимальный ресурс протяжек обычно достигается при скорости резания v 5 м / мин. Однако с целью повышения производительности скорость резания можно увеличить до 10 м / мин.

При выполнении операции протягивания скорость резания регламентируется кинематическими возможностями и мощностью привода протяжных станков. Малые вертикально-протяжные станки имеют тяговую силу до 100 кН и могут развивать скорости резания до 25 м / мин. На практике максимальный ресурс протяжек обычно достигается при скорости резания v 5 м / мин. Однако с целью повышения производительности скорость резания можно увеличить до 10 м / мин.

Страницы: 1 2

Основные характеристики протяжных станков:

· Тяговая сила (максимальный показатель – 1 Мн);

· Скорость протягивания (от 1,5 до 15 м/мин., в зависимости от назначения станка);

· Длина хода каретки (максимальный показатель — 2 метра);

· Конструкция привода (гидравлическая или электромеханическая);

· Точность работы (от 1 до 10 класса).

Тяговая сила станка зависит от каретки. Для станков общего назначения характерна скорость протягивания от 15 до 20 м/мин. и привод, основанный на гидравлике, а для станков непрерывного действия скорость протягивания от 1,5 до 15 м/мин. и электромеханический привод. В массовом производстве используются станки 1-2 класса, не допускающие погрешностей. Их точность достаточно высока. Станок протяжной 3-10 класса может оставлять на отшлифованных поверхностях мелкие шероховатости или неровности.

Назначение и классификация строгальных станков

Станки, предназначенные для обработки заготовок строганием, долблением и протяжкой, составляют седьмую группу металлорежущего оборудования по классификации табл. 1.5. Станки этой группы по конструктивному исполнению подразделяют на продольно-строгальные одностоечные и двустоечные, поперечно-строгальные, долбежные, горизонтальные протяжные, полуавтоматы для внутреннего протягивания и вертикально-протяжные полуавтоматы для внутреннего и наружного протягивания. Продольно-строгальные станки мод. 7210, 7212—7216 — двустоечные, а мод. 7110, 7112, 7116 — одностоечные.

Все одностоечные и двустоечные продольно-строгальные станки имеют угол поворота суппортов 60о. У станков мод. 7212Г и 7216Г наибольшее перемещение гильзы головки составляет 200 мм, а подача кареток — бесступенчатая 20…125 мм/мин.

Отечественная промышленность производит следующие модели поперечно-строгальных станков: 7А311, 7Е35, 7М36, 7Д36, 7Д36Ц, 7307, 7307Д, 7Д37Ц, 7310Д. Станки мод. 7А311 и 7Е35 — с механическим приводом, остальные — с гидравлическим. Для всех станков, кроме мод. 7А311, 7Е35 и 7307, скорость ползуна составляет 3…48 м/мин.

Различают строгальные станки универсальные и специализированные. К универсальным относят поперечнои продольно-строгальные, а также долбежные. Для обработки горизонтальных, вертикальных и наклонных поверхностей деталей применяют поперечно-строгальные станки.

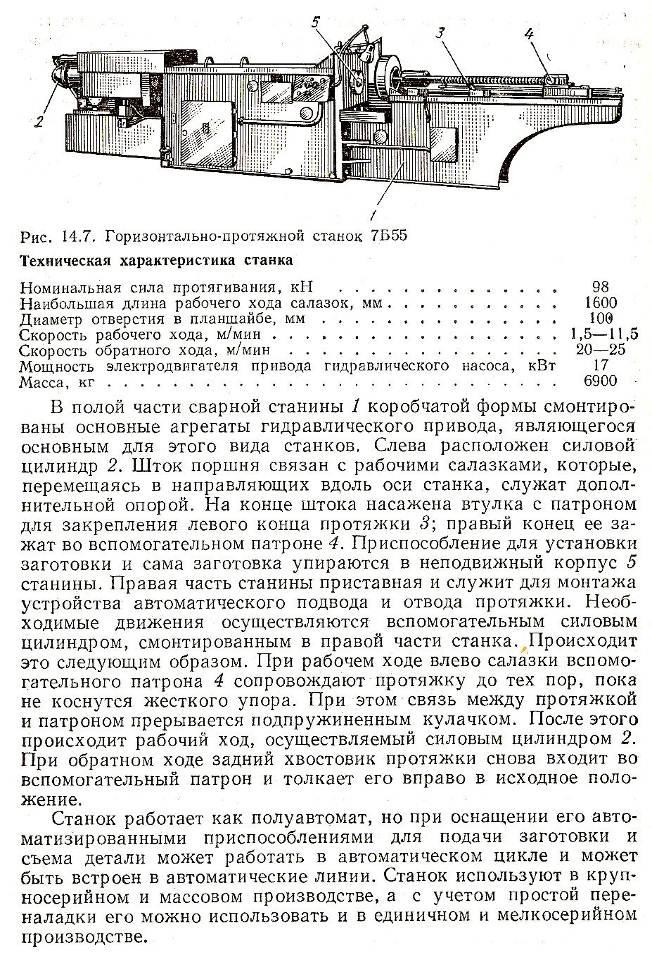

Горизонтальные протяжные полуавтоматы для внутреннего протягивания представлены моделями 7Б55, 7Б66У, 7Б56, 7Б56У, 7Б56САУ, 7Б57 и 7Б58. Полуавтоматы мод. 7Б55У и 7Б56У являются модификацией полуавтоматов соответственно мод. 7Б55 и 7Б56 и отличаются отсутствием приставной станины с механизмом автоматического подвода и отвода протяжки. Вертикальные протяжные полуавтоматы для внутреннего и наружного протягивания характеризуются в основном следующими моделями: 7Б64, 7Б65, 7Б66, 7Б67, 7Б68, 7Б74, причем модели 7Б64, 7Б65, 7Б66, 7Б67 предназначены для внутреннего протягивания, а остальные — для наружного. Полуавтоматы мод. 7В75Д и 7В76Д сдвоенные с двумя салазками и двумя подводными столами, работающими поочередно.

Долбежные станки станкостроительная промышленность выпускает следующих моделей: 7А412, 7Д430, 7Д450, 7410, 7414. Станки мод. 7Д430 и 7Д450 с гидравлическим приводом, остальные — с электроприводом. При этом станки мод. 7410 и 7414 имеют привод от регулируемых электродвигателей постоянного тока. У всех станков угол поворота стола составляет 360о.

Виды шлицевых протяжек и сферы их применения

Шлицевая протяжка, как уже говорилось выше, применяется для обработки внутренних поверхностей, на которых имеются шлицевые элементы. Такие инструменты в зависимости от количества и типа резцов, которыми они оснащены, могут быть:

- эвольвентными;

- острошлицевыми;

- 6-шлицевыми;

- 8-шлицевыми;

- 10-шлицевыми.

Протяжка для шлицевых отверстий ЦЛ-2408-4333-8Х42Х46 изготовлена из стали Р6М5

Шлицевая протяжка в зависимости от ее типа может быть произведена по одному из следующих нормативных документов:

- с профилем эвольвентного типа: 50038-92 – двухпроходная комбинированная; 50035-92, 28050-89 – обычного комбинированного типа; 25158-82, 25159-82 – для обработки отверстия сечением 15–90 мм; 25157-82 – для обработки отверстий сечением 12–14 мм; 25160-82 – для обработки отверстий сечением 45–90 мм;

- с прямобочным профилем: 25971-83, 25972-83 – для обработки восьмишлицевых отверстий; 25969-83, 25970-83 – для обработки шестишлицевых отверстий; 24822-81, 24823-81 – для десятишлицевых отверстий;

- с навертным хвостовиком: Р 50035-92, 50036-92, 50037-92, 28048-89, 28049-89 и др.

В отдельных случаях, когда подобрать стандартный инструмент не представляется возможным, изготовление протяжек может выполняться по специально разработанной конструкторской документации.

Используя протяжки шлицевого типа, можно эффективно выполнять следующие технологические операции:

- нарезку шпоночных канавок и шлицев;

- обработку стволов нарезного оружия;

- калибрование внутренних отверстий различного типа;

- производство элементов турбин самолетных двигателей;

- протягивание наружных поверхностей, отличающихся сложной конфигурацией.

Технические характеристики протяжного станка 7Б55

| Наименование параметра | 7Б55 | 7Б56 |

| Основные параметры станка | ||

| Класс точности станка | Н | Н |

| Номинальное тяговое усилие, кН(тс) | 100(10) | 200(20) |

| Наибольшая длина хода рабочих салазок, мм | 1250 | 1600 |

| Наибольшая настроенная длина хода рабочих салазок, мм | 1200 | 1715 |

| Расстояние от станины до оси отверстия под планшайбу в опорной плите, мм | 250 | |

| Максимальный наружный диаметр обрабатываемой детали, мм | 600 | 600 |

| Размеры рабочей поверхности передней опорной плиты станка, мм | 450 х 450 | |

| Диаметр отверстия под планшайбу в опорной плите, мм | 160 | 200Н7 |

| Диаметр отверстия в планшайбе, мм | 125 | 130H7 |

| Диаметр планшайбы, мм | 280 | |

| Скорость рабочего хода, м/мин | 1,5..11,5 | 1,5..11,5 |

| Регулирование скорости рабочего хода | бесступенчатое | бесступенчатое |

| Рекомендуемая скорость обратного хода, м/мин | 20..25 | 20..25 |

| Рекомендуемая скорость подвода и отвода протяжки, м/мин | 15 | 15 |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | ||

| Электродвигатель привода главного движения, кВт | 18,5 | |

| Электродвигатель привода гидронасоса гидростанции, кВт | ||

| Электродвигатель насоса охлаждения, кВт | ||

| Суммарная мощность электродвигателей установленных на станке, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 6340 x 2090 x 1910 | |

| Масса станка, кг | 5200 |

Список литературы:

Станок шлифовальный. Руководство по эксплуатации, 1977

Ашихмин В.Н. Протягивание, 1981, стр.90.

Кацев П.Г. Протяжные работы, 1968

Кацев П.Г., Епифанов Н.П. Справочник протяжника, 1963

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980, стр.248.

Тепинкичиев В.К. Металлорежущие станки, 1973, стр.76.

Связанные ссылки. Дополнительная информация

- Ремонт гидравлических систем металлорежущих станков

- Обозначения гидравлических схем металлорежущих станков

- Ремонт шестеренных гидравлических насосов

- Регулировка фрезерных станков

- Технология ремонта фрезерных станков

- Регулирование токарно-винторезного станка 1К62

- Обозначения кинематических схем металлорежущих станков

- Методика проверки и испытания токарно-винторезных станков на точность

- Методика проверки и испытания вертикально-сверлильных станков на точность и жесткость

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители