Полуавтоматическое оборудование для производства саморезов в домашних условиях

Саморезы являются крайне востребованными в строительстве.

При изготовлении саморезов производитель сразу выходит на широкий рынок сбыта, так как они пользуются спросом среди строительных и ремонтных компаний. Производитель сможет получить высокую рентабельность продаж с первого же месяца выхода на рынок. Однако, стоит разобраться с количеством первоначальных инвестиций, подобрать правильное оборудование и сырье.

Обо всем этом вы сможете узнать из статьи.

Ассортимент станков достаточно широкий. Вы можете подобрать их по доступной цене с небольшой продуктивностью.

Или же можно приобрести оборудование, которое будет изготавливать большое количество метизов за смену.

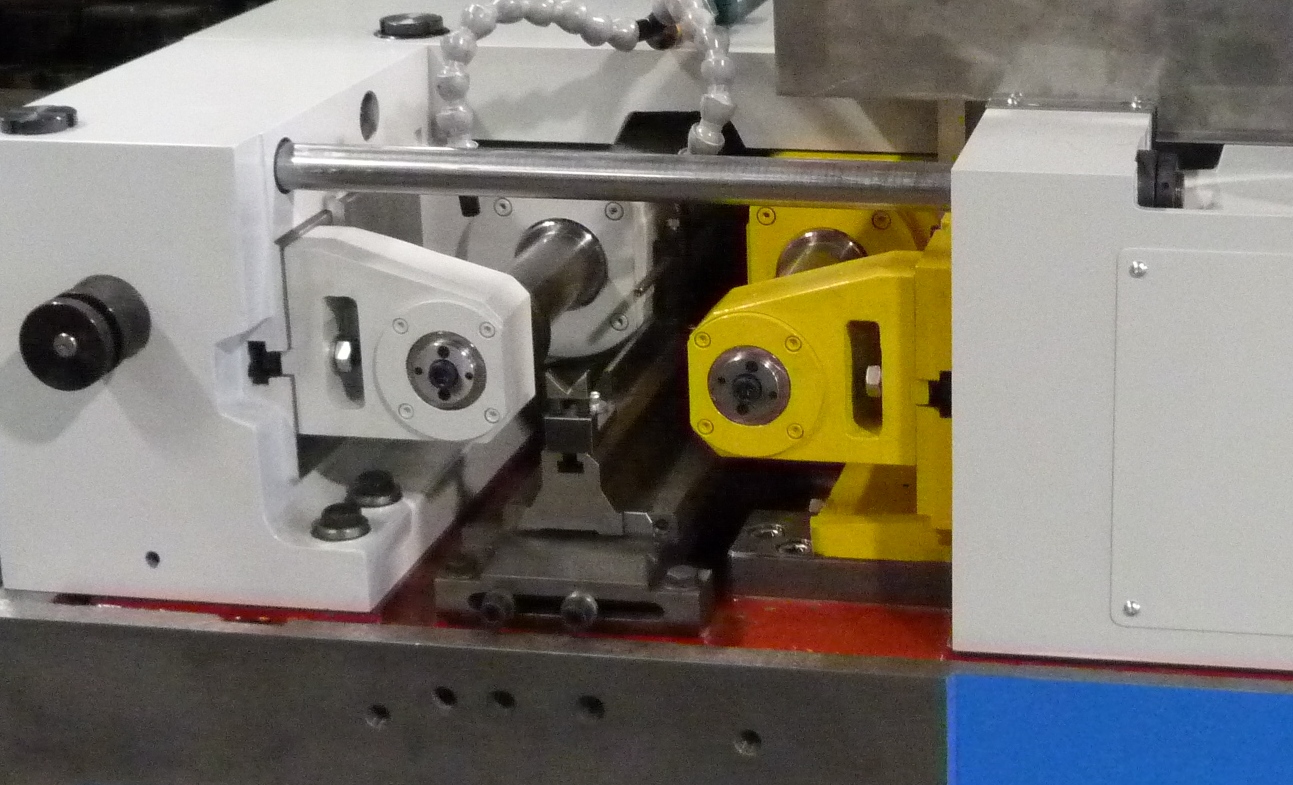

Самый интересный станок для домашнего бизнеса – это Candid модель AS3016. Это полуавтоматический станок для производства метизов саморезов шурупов винтов.

Его цена начинается от 3000$.

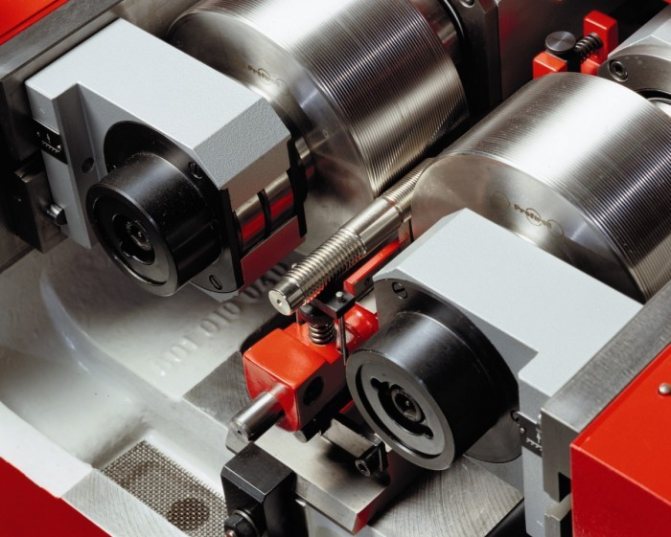

Инструмент для накатывания резьбы

Основная цель любого оборудования – создание качественной продукции при максимально возможной производительности. Применение полу- и автоматических моделей оснастки позволяет достичь подобных параметров, что экономически целесообразно, так как практически исключается участие человека.

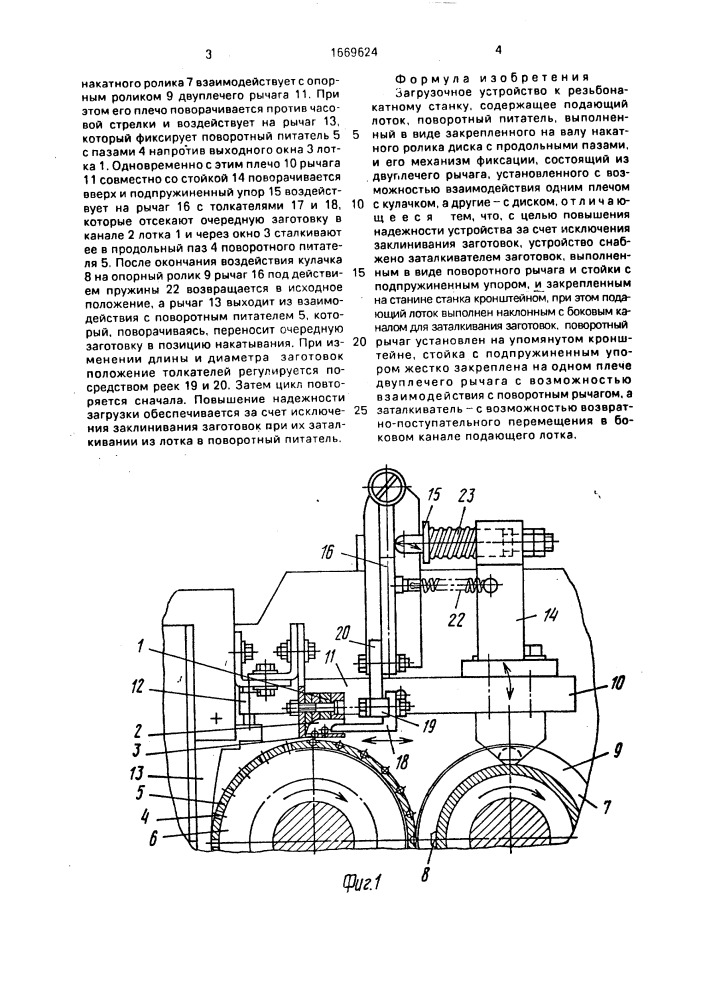

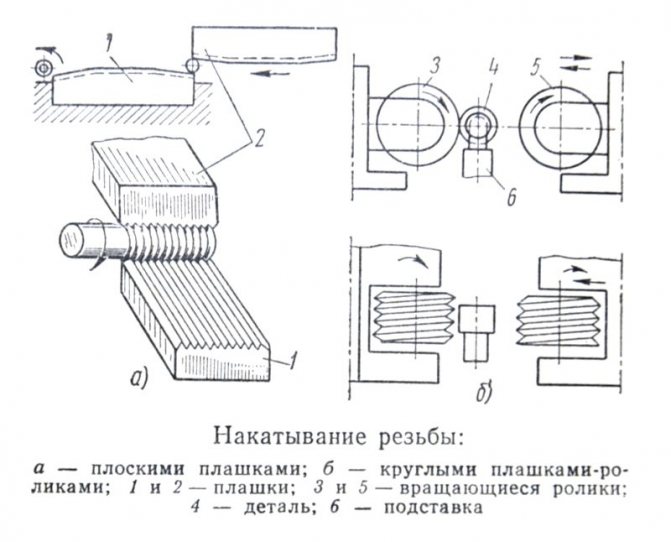

Главным инструментарием для формирования резьбовых соединений будущих саморезов для придания металлической поверхности особой формы считается лерка (плашка) и ролик. Для метрических, трубных, конических, упорных, трапецеидальных резьб используют резьбонакатное оборудование с плоскими плашками. Эти резьбонакатные головки прекрасно справляются с созданием винтовых и кольцевых углублений на гибких заготовках различных рифлений, арматуры и шурупных резьбовых соединений.

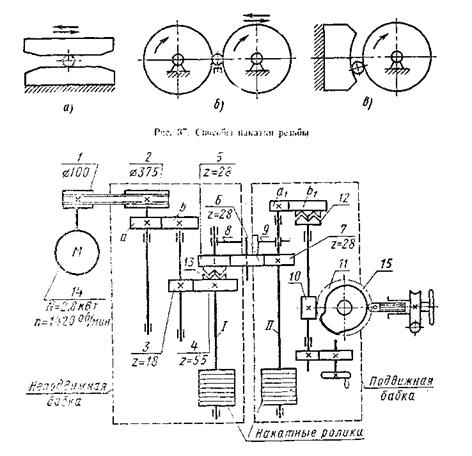

Методы накатывания резьбы

Накатывание резьбы роликами

Чтобы создать внутреннюю резьбу, используют специальные раскатники, в которых уже присутствует резьба. Имеют вид металлических стержней. Метчики имеют хвостовик, калибровку и заборную область. Получаемая резьба получается аналогично обработке роликами, то есть за счет пластичного деформирования детали. Раскатники используются для работы с мягкими, вязкими, пластичными металлами.

Накатывание резьбы роликами

Наша компания выполняет заказы по накатке резьбы на резьбонакатных станках автоматах как единичного так и серийного производства.

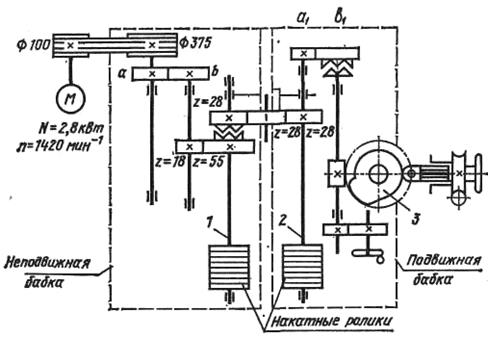

Резьбо-накатывание — самый производительный, широко универсальный и точный способ образования резьбовых соединений на деталях, отличающийся самым широким диапазоном технологических возможностей при необходимости изготовлении резьб различных диаметров, точности и длины. При резьбо-накатывании применяются в основном два ролика, в зависимости от сложности детали — три, на специализированных резьбонакатных станках.

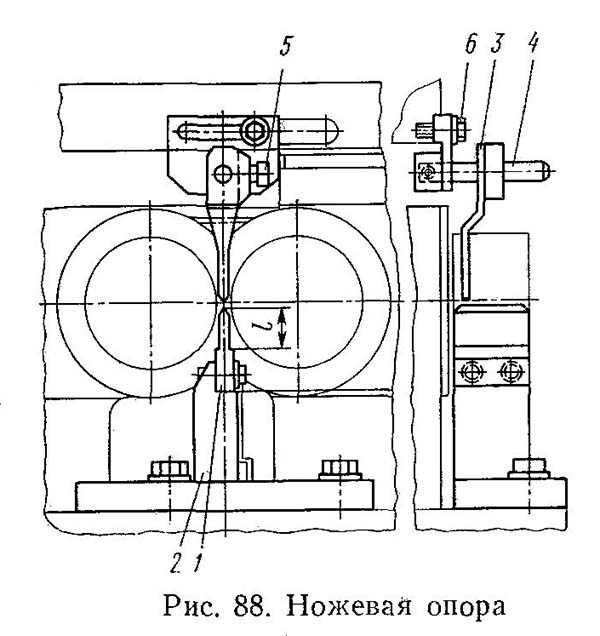

Наиболее широко применяемый метод накатывания резьбовых поверхностей роликами — накатывание с радиальной подачей одного из роликов, так как применяется простейшая оснастка и инструмент, при самой производительности. Чаще всего такой процесс осуществляется по схеме: на ноже, парой вращающихся роликов, с радиальной подачей одного из них.

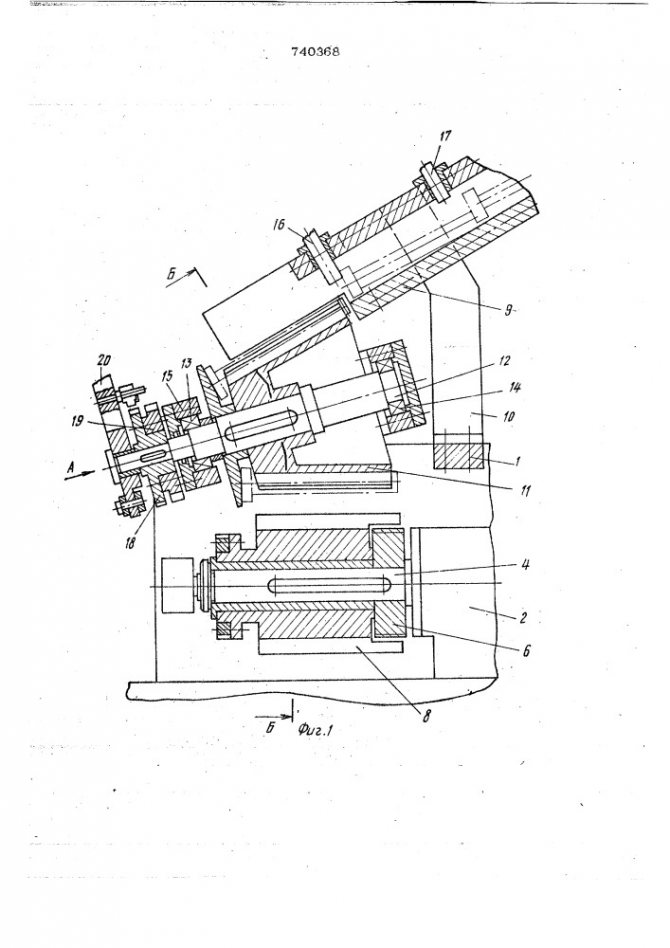

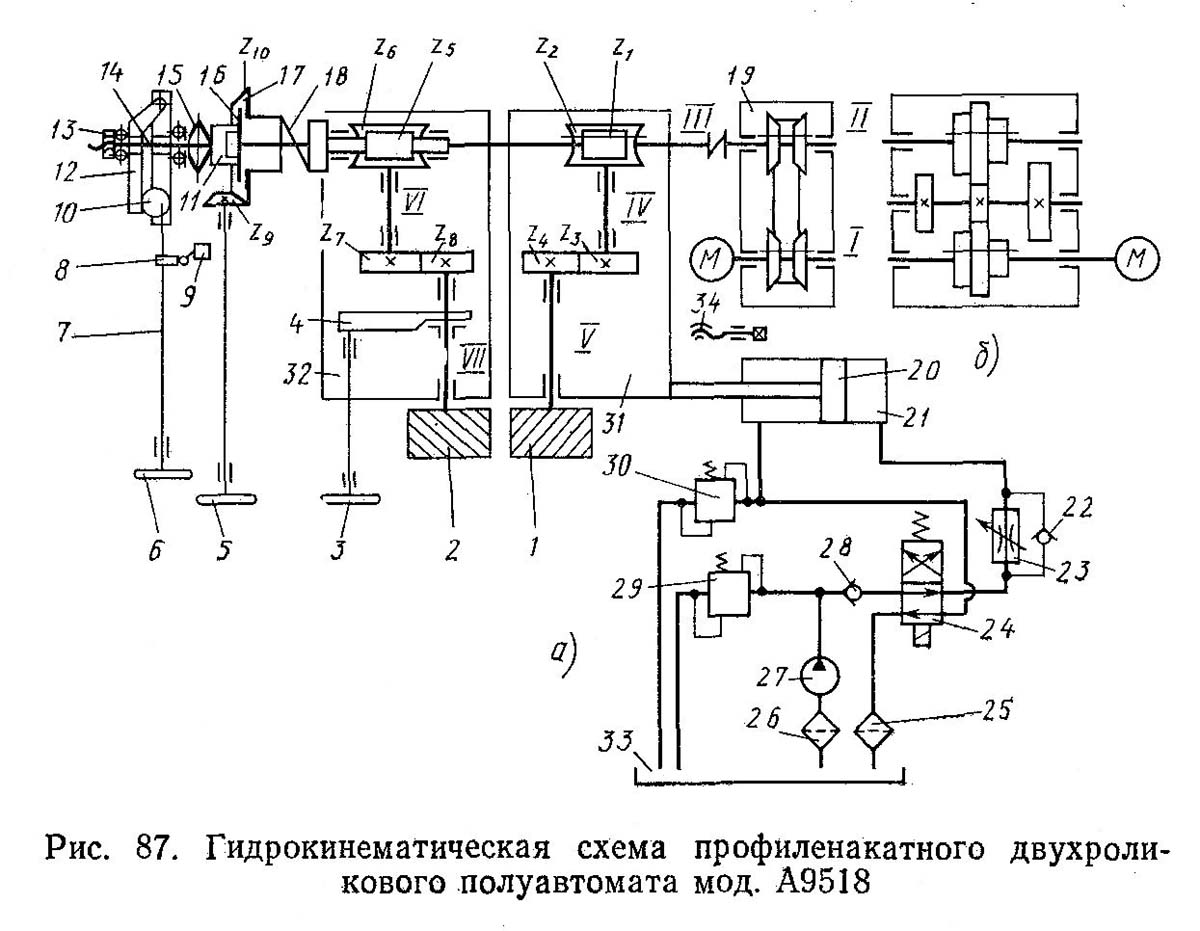

Для накатывания резьбы роликами применяются 2-х или 3-х роликовые резьбонакатные полуавтоматы. Профиле-накатные полуавтоматы представляют собой универсальные агрегаты и применяются для холодного накатывания на деталях точных трапецеидальных, метрических и любых других типов резьб, червячных передач, профилей ходовых винтов, мелкомодульных косозубых колес, рифлений, а также для калибровки и правки сферических и цилиндрических тел вращения. Процесс накатывания необходимого профиля на цилиндрических поверхностях тел вращения выполняется с помощью обкатывания профиля, выполненного на специальных цилиндрических роликах, на поверхности заготовки, при вращении обоих роликов и поступательном радиальном передвижении одного или обоих роликов с необходимым определённым усилием, передаваемым гидроприводом подачи (способ накатывания с радиальной подачей ролика). Заготовка, тело вращения, установленное между накатными роликами на ножевую опору — стол, или во вращающихся центрах специализированного устройства, получает поступательное вращательное движение в результате действия силы трения, возникающей при взаимодействии накатных роликов с заготовкой и возрастающей по мере углубления профилей роликов в тело заготовки и появления на заготовке профиля, негативного по отношению к профилю, выполненному на роликах.

Цена на накатку резьбы варьируется в зависимости от сложности задания.

Для расчета стоимости работ Вам необходимо предоставить нам техническое задание – чертеж или образец детали. Мы в свою очередь гарантируем приемлемые цены и положительный результат.

Предлагая своим заказчикам адекватные расценки на интересующие Вас работы, мы рассчитываем на долгосрочное и взаимовыгодное сотрудничество.

Отправить техническое задание на выполнение интересующих Вас видов работ , Вы можете по электронной почте:

Электронная почта: ustm.zakaz@gmail.com — официальный ящик

Наша организация гарантирует качественное и быстрое выполнение заказов, в установленные сроки, индивидуальный подход к каждому клиенту.

Приглашаем к сотрудничеству всех заинтересованных лиц.

Если у Вас возникли вопросы, звоните и Наши специалисты помогут Вам решить поставленные задачи.

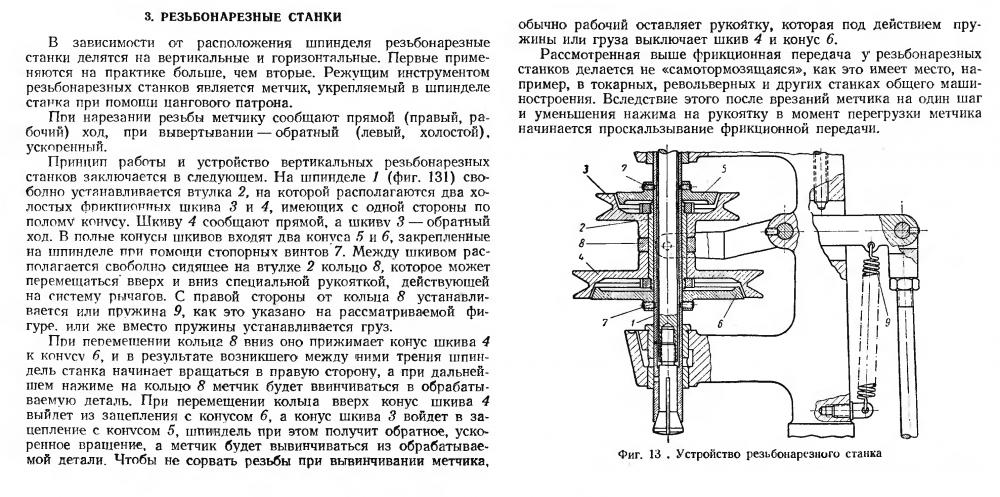

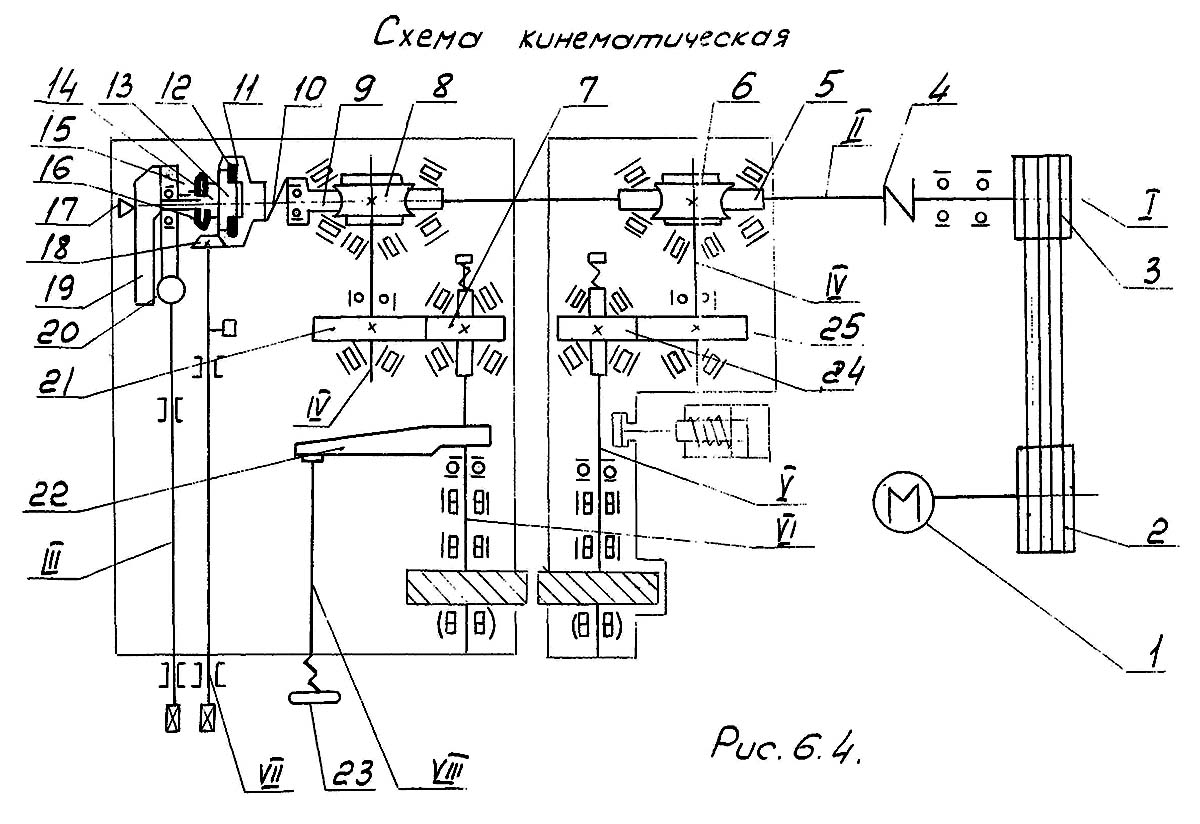

Назначение и классификация резьбообрабатывающих станков

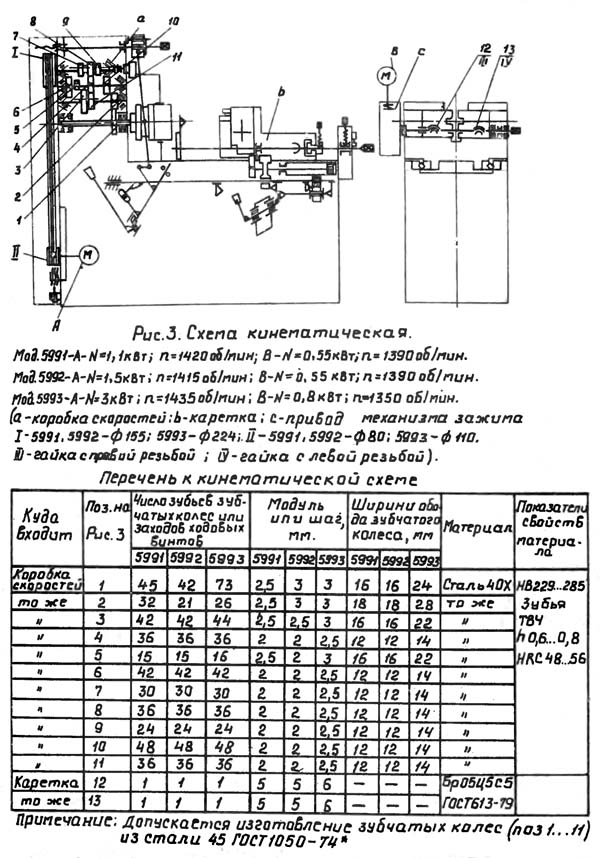

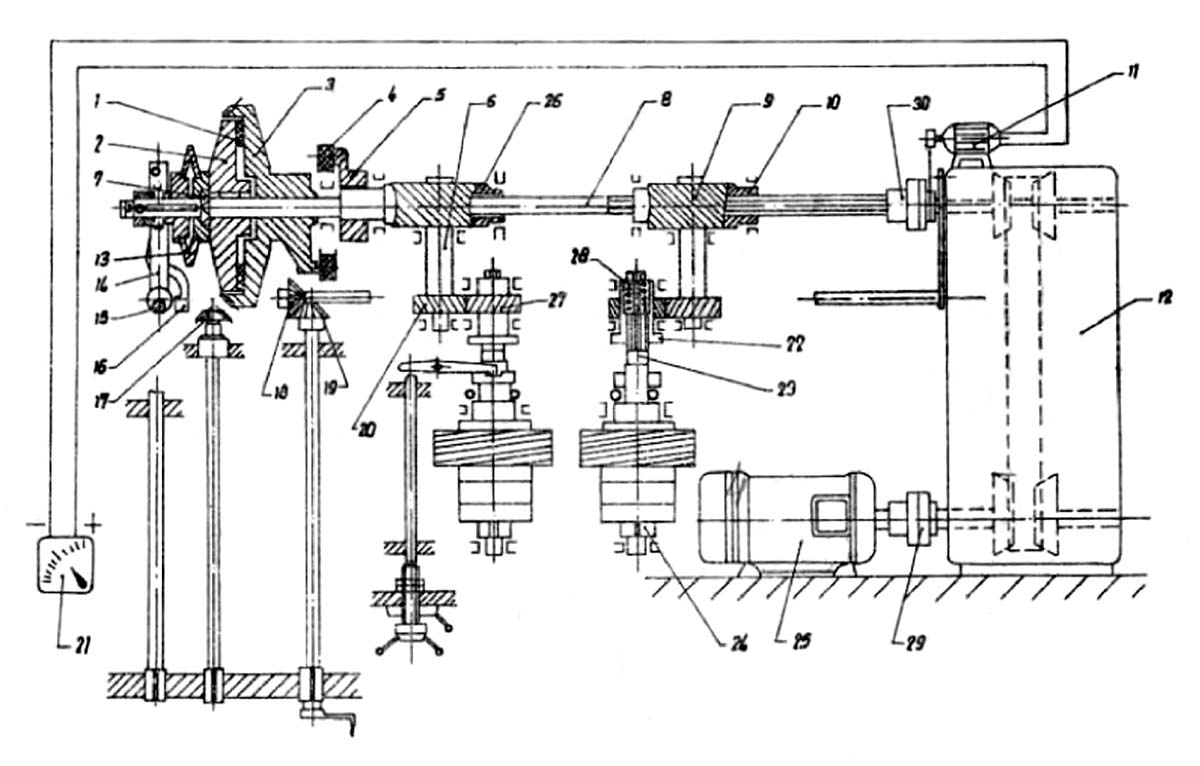

В машиностроении нарезание резьбы проводят на токарно-винторезных, токарных, сверлильных станках, но в основном на резьбообрабатывающих станках, которые по классификатору (см. табл. 1.5) относят к пятой группе. Основными типами резьбообрабатывающих станков являются резьбонарезные, резьбофрезерные, гайконарезные, резьбои червячно-шлифовальные станки. Технические характеристики наиболее распространенных моделей резьбонарезных и резьбофрезерных станков и полуавтоматов приведены в табл. 1, гайконарезных автоматов — в табл. 2, а резьбои червячно-шлифовальных станков — в табл. 3.

Таблица 1. Резьбонарезные и резьбофрезерные станки и полуавтоматы

| Параметр | Модели станков | ||||

| 5991 5991П | 5993 5993П | 5994 5994П | 2054М | 2056 | |

| Диаметр нарезаемой резьбы | М4…М16 | М12…М42 | М24…М76 | (М6) | (М18) |

| Шаг нарезаемой резьбы, мм | 0,75… 2 | 1,75…4 | 3…6 | 0,4…1,25 | 1…3,5 |

| Частота вращения шпин деля инструмента, с–1 | 1,5…8,33 | 0,75…4,16 | 0,26…1,5 | 3,73…37,33 | 1,86…18,66 |

| Скорость рабочего перемещения каретки, мм/мин | 300…450 | 300…450 | 250…450 | — | — |

| Масса, кг | 980 1060 | 1350 1350 | 1470 1900 | 310 | 450 |

| Параметры | Модели станков | ||||

| 2Е056 | 5Б63 | 5Б63Г | 5Б64 | 5Б65 | |

| Диаметр нарезаемой резьбы, мм | (М18) | (М80) | (М80) | (М15) | (М200) |

| Шаг нарезаемой резьбы, мм | 0,5…3 | (5) | (5) | (6) | (6) |

| Наибольшая длина нарезаемой резьбы, мм | — | 50 | 50 | 75 | 75 |

| 2Е056 | 5Б63 | 5Б63Г | 5Б64 | 5Б65 | |

| Частота вращения шпин деля инструмента, с–1 | 1,86…18,66 | 2,66…41,66 | 1,33…10,50 | 1,05…16,66 | 0,83…13,33 |

| Частота вращения шпинделя заготовки, с–1 | — | 0,005…0,266 | 0,005…0,166 | 0,002…0,133 | 0,001…0,083 |

Примечание. В скобках приведены наибольшие диаметр и шаг резьбы.

Таблица 2. Гайконарезные автоматы

| Параметр | Модель станка | |||

| 2061 | 2062 | 2063 | 2064 | |

| Диаметр нарезаемой резьбы, мм | М3…М5 | М6…М10 | М12…М20 | М24…М30 |

| Частота вращения шпинделя, с–1 | 6,66…37,33 | 4,66…15 | 1,66…9,33 | 1,76…5,58 |

| Производительность, шт./ч | 4500…6500 | 1980…4000 | 950…1900 | 480…880 |

| Мощность электродвигателя, кВт | 0,6 | 1,1 | 3 | 5,5 |

| Масса, кг | 295 | 370 | 640 | 985 |

Резьбонарезные и резьбофрезерные станки и полуавтоматы (см. табл. 1), гайконарезные автоматы (см. табл. 2) предназначены для нарезания наружной и внутренней резьб.

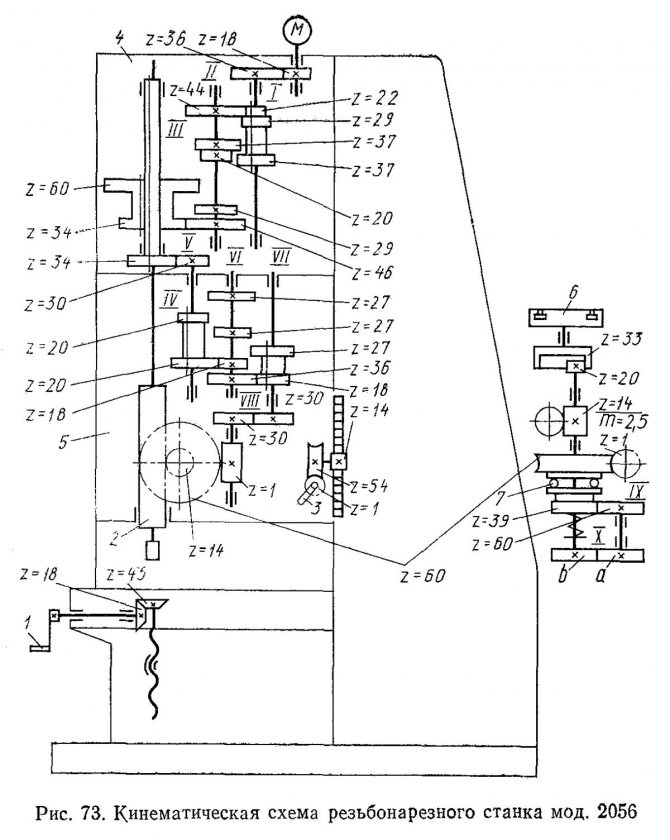

Станки мод. 5Б63, 5Б3Г, 5Б64, 5Б65 (см. табл. 1) используют как резьбофрезерные полуавтоматы, а остальные модели, характеристики которых приведены в этой таблице, — как резьбонарезные. По конструктивному исполнению станки мод. 2054М, 2056, 2Е056 — вертикальные резьбонарезные, остальные — горизонтальные резьбонарезные полуавтоматы.

Все гайконарезные автоматы, технические характеристики которых приведены в табл. 2, — двухшпиндельные и предназначены для нарезания правой метрической и дюймовой резьб в шестигранных гайках.

Технические параметры резьбои червячно-шлифовальных станков, представленные в числителе табл. 3, относятся к шлифованию наружных резьб, в знаменателе — к шлифованию внутренних резьб. Полуавтоматы мод. 5П822 и 5П821 повышенной точности предназначены для шлифования только наружной цилиндрической резьбы без затылования и конусного шлифования. Полуавтомат мод. 5897 и специальный станок мод. МВ139 предназначены для шлифования резьбы на метчиках. На станке мод. 5Д822В шлифуют внутренние резьбы. Полуавтомат мод. 5К881 и станки мод. 5887, 5887В используют как червячно-шлифовальные, причем степень точности шлифования червяков на станке мод. 5К881 — 5 для однозаходных червяков и 6 для многозаходных, на мод. 5887 и 5887В степень точности — 4 для однозаходных и 5 для многозаходных червяков.

125

Таблица 3. Резьбои червячно-шлифовальные станки

| Параметр | Модели станков | |||||||

| 5К822В; 5П822 | 5К821В; 5П821 | 5Д822В | 5897 | 5К823В | МВ139 | 5К881 | 5887; 5887В | |

| Наибольшие размеры устанавливаемой заготовки, мм: | ||||||||

| диаметр | 200 1609 | 125 120 | 200 160 | 10…33 | 320 280 | 20 | 125 | 320 |

| длина | 500 | 360 | 1500 | 80…280 | 1000 | 90 | 360 | 1000 |

| Диаметр шлифуемых резьб кругом, мм: | ||||||||

| Однониточным | 3…150 30…125 | 2…95 30…80 | 20…150 30…125 | — | 30…320 70…220 | — | — | — |

| Многониточным | 10…120 | 10…65 | 20…120 | — | 30…320 | — | — | — |

| Шаг шлифуемых резьб однониточным кругом: | ||||||||

| метрической | 0,25…24 1…6 | 0,25…12 0,5…6 | 1,5…24 1…6 | 0,5 3,5 | 1…75 1…6 | 0,2…2 | — | — |

| дюймовой (число ниток на 1 ) | 28…3 | 28…4,5 | 14…3 | — | 24…3 | — | — | — |

| модульной | 0,3п…14п | 0,3п…4п | 1п…14п | — | 0,5п…25п | — | — | — |

| Многониточным кругом | 1…4 1…3 | 1…4 1…3 | 1,5…4 1…3 | — | 1…4 1…6 | — | — | — |

| Модуль шлифуемых червяков | — | — | — | — | — | — | 1…6 | 1…16 |

| Наибольший диаметр шлифуемых червяков, мм | — | — | — | — | — | — | 125 | 50…320 |

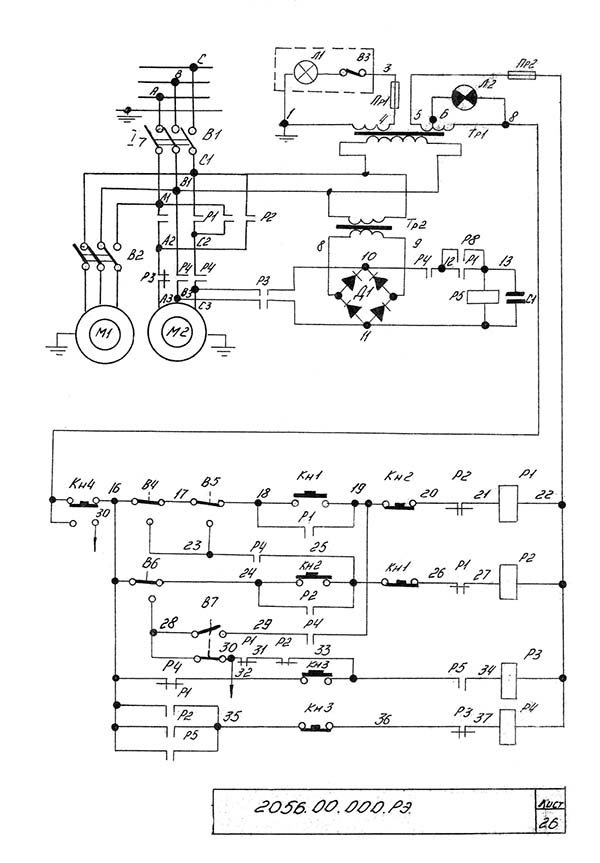

Электрическая схема резьбонарезного станка 2056

Электрическая схема резьбонарезного станка 2056

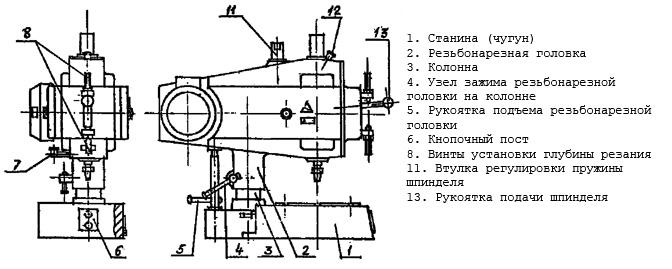

Резьбонарезной станок может работать в трех режимах резьбонарезания:

- Автоматический цикл резьбонарезания

- Одиночный цикл резьбонарезания

- Прерывистая работа

Автоматический цикл

Перекючатель цикла устанавливается в положение «А». Нажимается кнопка «Вправо». Шпиндель, настроенный на нужную скорость вращения и подачу совершает непрерывные движения:

- Шпиндель вращаясь идет вниз и нарезает резьбу

- В конце обработки кулачок «Н» на лимбе отключает подачу, включает реверс шпинделя (левое вращение) и шпиндель вращаясь идет вверх

- В крайнем верхнем положении кулачок «В» на лимбе включает новый цикл

Одиночный цикл резьбонарезания

Перекючатель цикла устанавливается в положение «О». Нажимается кнопка «Вправо». Шпиндель, настроенный на нужную скорость вращения и подачу совершает один цикл резбонарезания:

- Шпиндель вращаясь идет вниз и нарезает резьбу

- В конце обработки кулачок «Н» на лимбе отключает подачу, включает реверс шпинделя (левое вращение) и шпиндель вращаясь идет вверх

- В крайнем верхнем положении кулачок «В» на лимбе отключает вращение шпинделя

Модели резьбонакатного оборудования, важные параметры

Рассмотрим необходимое оборудование и их Краткое описание, которое предназначено для накатки резьбы:

- «PEE-WEE». Среди конкурентной оснастки отличительны экономией и надежностью. Комплектующие и установка в общем сделаны в Германии. Критерии накатывающего давления составляют 5-60 тонн. Все серии отехнических средств оборудуются автозагрузкой заготовок, они не требуют участия человека, и как правило будут работать с профилями существенной протяженности. Паспорт оборудования можно найти в глобальной паутине.

- «PROFIROLL». Станки сделаны в Германии. Отмечаются элементарностью в системе управления. Они не сложные в обслуживании и имеют высокий служебный срок. Паспорт любой модели оборудования представлен на ресурсе компании.

- «RH-65B». Резьбонакатной станок занимается выпуском шурупов. Продуктивность устройства составляет более 100 единиц за минуту. Качество выпускаемых шурупов не теряется при высоких темпах изготовления. Модель отмечается элементарностью в управлении и надежностью в работе. Необходимо выделить, что аналогичная модель оборудования не очень дешевая, но быстро возмещается, так как строительные изделия востребованы. Техпаспорт можно скачать в электронном виде.

- «ARM-40C». Аппарат для арматуры, используемый в строительстве всего мира. Его результативность поясняется небольшими параметрами конструкции и многофункциональностью условий применения, другими словами можно использовать, как конкретно на объектах строительства, так и на плите перекрытия. Паспорт устройства предоставлен в глобальной паутине.

- «KOMAND СНШ 12». Резьбонакатный станок предназначается для создания резьбовых шпилек методом резьбонаката. Продуктивность агрегата для шпилек составляет — 3-120 сек/изделие и работает в режиме автомат. Важные достоинства: станок с числовым программным управлением и возможностью программирования до 40 вариантов деталей, настройку выполняет штат сотрудников – один человек, быстрая окупаемость оборудования. Также значительной хорошей стороной агрегата считается привыкание под технические нужды заказчика.

Стоимость станка считается препятствием для клиента. Изначальная цена резьбонакатной системы часто оказывается трудностью для потребителя, так как цена агрегата превосходит расценку винторезной техники. Но такой недостаток легко перекрывается техническими и экономическими параметрами, которые предполагают накатывание крепёжного соединения в виде резьбы в долговременной перспективе.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Для просмотра онлайн кликните на видео ⤵

Нарезаем резьбу на деревянных черенках / Бизнес на черенках / Оригинальный резьбонарезной станок Подробнее

Двухшпиндельный станок с автосменой и резьбонарезной головкой ТМ20 1209. Обработка нержавеющей стали Подробнее

Промышленный резьбонарезной станок на магнитной основе PromotechPRO 112T Подробнее

Резьбонарезной патрон для токарного станка ТВ4 Подробнее

Резьбонарезной станок МЗК 95. Подробнее

FDB Maschinen DM 45 LV cверлильно фрезерный резьбонарезной станок по металлу фдб дм 45 лв машинен Подробнее

FLOTT SB 18 PLUS СВЕРЛИЛЬНО РЕЗЬБОНАРЕЗНОЙ СТАНОК Подробнее

Станок резьбонарезной Rothenberger Ropower R50 Подробнее

Резьбонарезной манипулятор — видео работы Подробнее

Резьбонарезной станок из обычного сверлильного станка. Подробнее

Flott SB 25 Plus Сверлильно-резьбонарезной станок Подробнее

Резьбонарезной станок МЗК-95М нарезание метрической резьбы Подробнее

FLOTT TB 13 PLUS Немецкий СВЕРЛИЛЬНО РЕЗЬБОНАРЕЗНОЙ СТАНОК Подробнее

Простой резьбонарезной станок с реверсом.Своими руками.Чертежи.Vertical threading machine.Home made. Подробнее

Резьбонарезной станок ЧПУ для пластиковых обсадных труб Подробнее

Flott SB 40 NC Plus Сверлильно-резьбонарезной станок. Самый точный сверлильный станок. Подробнее

Работа резьбонарезной головки. Подробнее

РЕЗЬБОНАРЕЗНОЙ СТАНОК ДЛЯ НАРЕЗАНИЯ ТРУБНОЙ РЕЗЬБЫ 20215 RIDGID 1233 220 ВОЛЬТ Подробнее

Резьбонарезной станок с верстаком на колесах Подробнее

Технологии накатывания резьб роликами

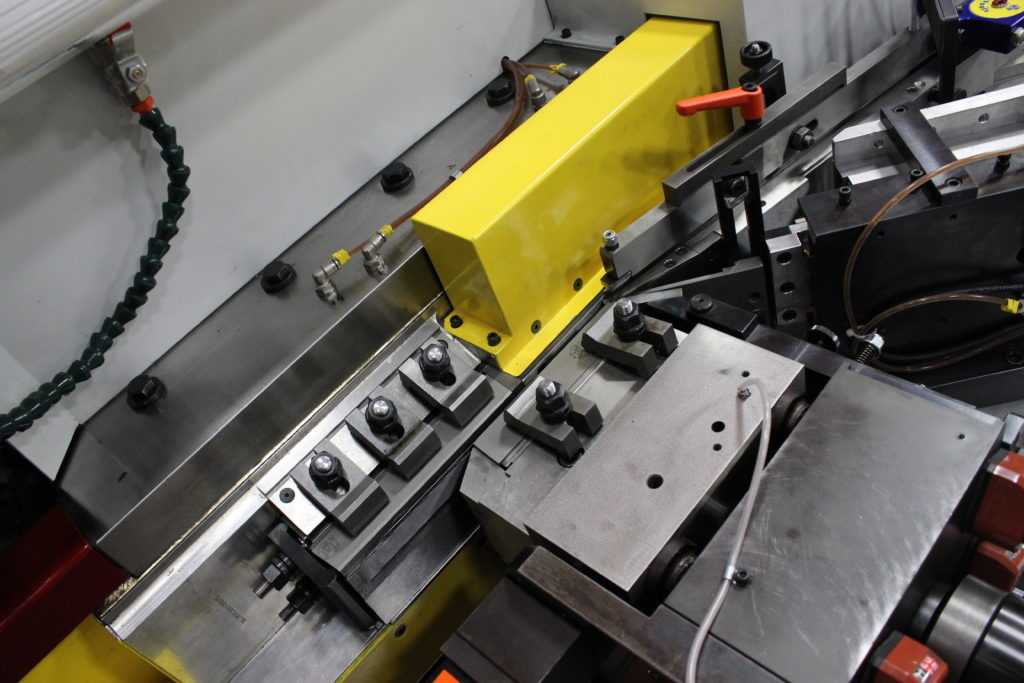

Начнем с описания оборудования. Для накатывания резьб используют автоматические и полуавтоматические станки. Они имеют по 2 или по 3 шпинделя и оснащаются приводами, создающими необходимые усилия для деформирования заготовок.

Расскажем вкратце о самых важных характеристиках и особенностях процесса.

- Скорость накатывания. Она зависит от типа резьбы и прочности материала заготовки. Скорость варьируется в пределах от 15 до 90 м/мин.

- Сила накатки. Выбирается по специальным номограммам или экспериментальным путем.

- Функциональность. Современные станки имеют программное управление.

- Автоматизация. Для ее обеспечения машины оснащают загрузочно-разгрузочными устройствами, о которых мы рассказывали выше.

Самое распространенное оборудование

Рассмотрим станки, которые получили максимальное распространение.

- СНШ-12. Это станок от фирмы Komand. С его помощью по технологии накатывания изготавливают высококачественные резьбовые шпильки. Станком может управлять один человек. Имеется большое количество программ для получения высокоточных изделий.

Фотография №4: обработка заготовки на станке СНШ-12 от фирмы Komand

- ARM-40C. Предназначение этого станка — изготовление арматуры. Его можно применять непосредственно на объектах. Эти агрегаты используют на стройках во всех странах мира.

- PROFIROLL. Это универсальные и высокопроизводительные резьбонакатные станки от немецкого производителя. Отличаются удобной системой управления, длительным сроком службы и удобством в обслуживании.

Фотография №5: резьбонакатный станок PROFIROLL

- RH-65B. При помощи этих резьбонакатных станков изготавливают надежные высококачественные саморезы. Производительность оборудования — свыше 100 шт./мин.

- Pee-Wee. Это еще один немецкий бренд. Компания изготавливает высококлассные станки, предназначенные для накатывания резьб на цельных заготовках. Оказываемые на поверхности давления варьируются в пределах от 5 до 100 т.

Фотография №6: резьбонакатный станок Pee-Wee

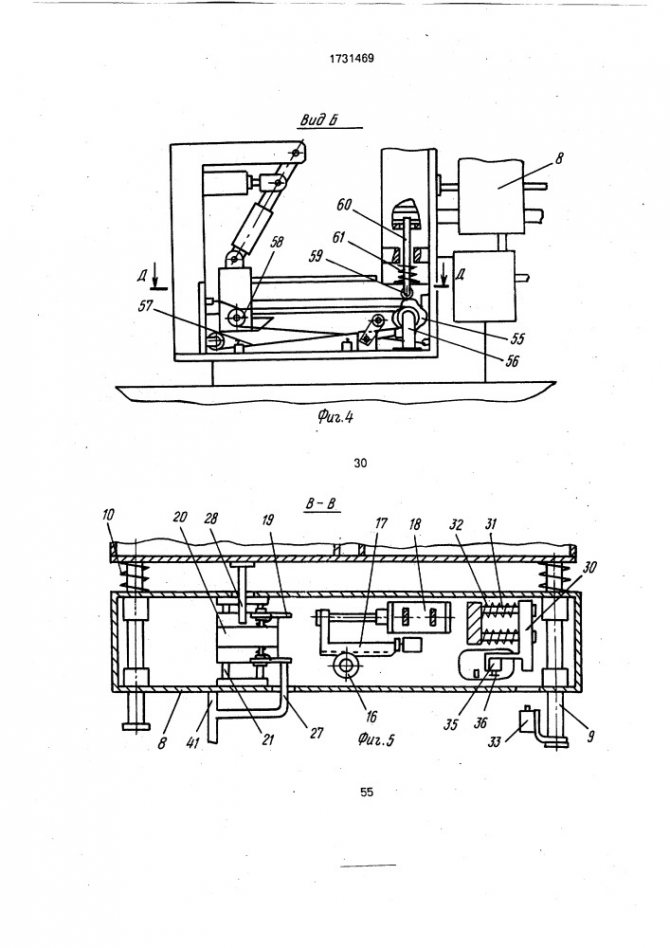

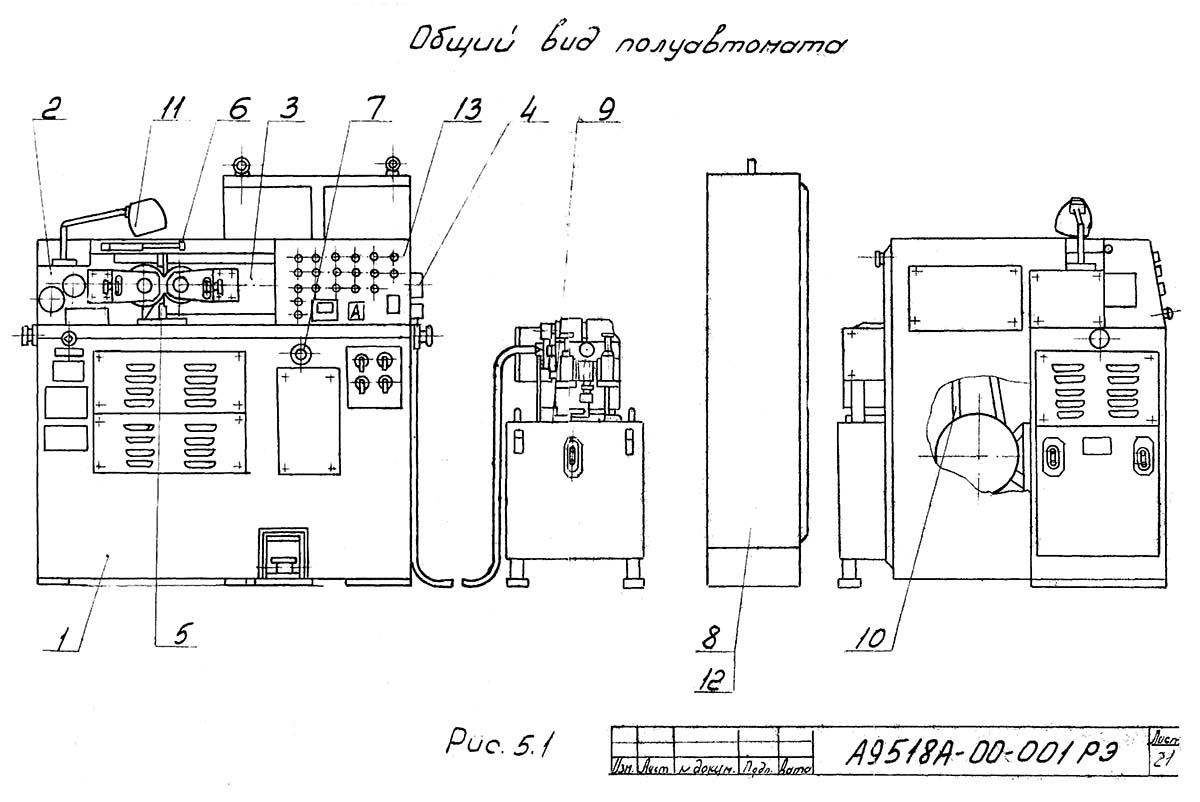

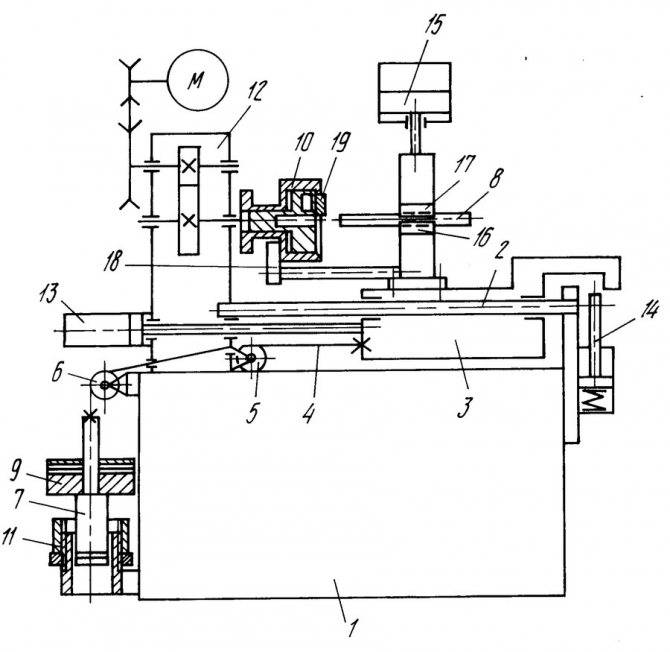

Описание полуавтоматического станка модели 7534

Еще одним ярким представителем своего класса является полуавтоматическая модель 7534 горизонтально протяжного станка.

Протяжной станок 7534

Данный станок по металлу, также, как и предыдущая модель, применяется для обработки не только круглых и шлицевых отверстий, но шпоночных пазов различной формы методом горизонтальной протяжки.

Особенностью этого отрезного станка является возможность установки дополнительного оборудования, с помощью которого становится доступной не только обработка внутренней, но и наружной поверхности деталей всевозможных размеров и конфигураций. Кроме того, на протяжной станок 7534 разрешается установка и полностью автоматизированной системы для разгрузки и погрузки, которая вкупе с ЧПУ позволяет сделать весь рабочий процесс полностью автоматизированным.

Станок горизонтальной протяжки имеет в своем арсенале следующие особенности:

- автоматизированную систему смазки, подача которой к трущимся деталям осуществляется дозировано;

- встроенную систему сигнализации, срабатывающую в случае нарушения или полного прекращения подачи смазочного материала;

- аксиально – поршневой насос, обеспечивающий работу гидравлического привода во время рабочего цикла;

- систему электрического контроля за степенью очистки рабочей жидкости, которая заключается в двойной степени фильтрации используя фильтр тонкой очистки;

- систему воздушного охлаждения масла, находящегося в гидравлике металлообрабатывающего станка.

Полуавтоматический станок серии 7534 обладает следующими техническими характеристиками:

- рабочий ход горизонтально расположенных направляющих салазок составляет 160 см.;

- мощность имеющегося тягового усилия равно 250 кН;

- скорость движения детали во время производственного цикла достигает 13 метров в минуту;

- максимальный наружный размер детали, подлежащей обработки, соответствует 60 см.;

- номинальный вес станка 6250 кг.

Способы управления

В зависимости от используемого типа управления выделяют две группы оборудования – с ручным

иэлектрическим приводом. Инструменты первого типа чаще всего применяются для бытовых целей, они имеют ограничения по диаметру обрабатываемых деталей – не больше 50 миллиметров. Кроме того, мощность техники невелика, она подходит для выполнения малых объемов работ.

Модели с электрическим управлением являются профессиональными, они отличаются большей мощностью и наличием дополнительных функций. Точность обработки высокая, при помощи станков с электрическим приводом можно обрабатывать изделия с диаметром от 50 мм. Одной из разновидностей такого оборудования являются автоматические модели. Для работы используется специальное программное обеспечение, то есть оператору надо только задать нужные параметры и зафиксировать заготовки. Такие станки с ЧПУ используются в промышленных целях.

Разновидности резьбонарезных станков

Станки для нарезания резьбы делятся по группам:

- ручные — с небольшой массой, не требуют специальной квалификации работника, но служат для нарезки резьбового соединения на трубах диаметром не больше 50 см;

- электрические — громоздкие и тяжелые, сложной конструкции, но в работе надежные и аккуратные, они распространены в производстве. Разработаны компактные модели с небольшой функциональностью и массой 60 кг, более мощные агрегаты весят под 250 кг;

- в работе автоматического оборудования от оператора требуется грамотно задать параметры резьбы, включить станок и отслеживать процесс на программном контролирующем устройстве, такие станки используют в поточном производстве большого количества труб.

Для нарезки применяют станки:

- резьбонакатные;

- резьбофрезерные;

- резьбошлифовальные.

Резьбонакатные

Принцип работы состоит в пластической деформации поверхности без удаления стружки. Установленная заготовка прокатывается между инструментами плоской или круглой формы и сдавливается. Металл под давлением заполняет впадины между прочными витками рабочего инструмента, и создается резьба.

В качестве рабочего инструмента для накатывания используют резьбовые сегменты, плашки, ролики. Процесс накатывания выполняется на резьбонарезных станках для труб полуавтоматического и автоматического действия, иногда используют револьверные и токарные агрегаты. Делают дюймовую и метрическую резьбу с круглыми, треугольными, тангенциальными профилями.

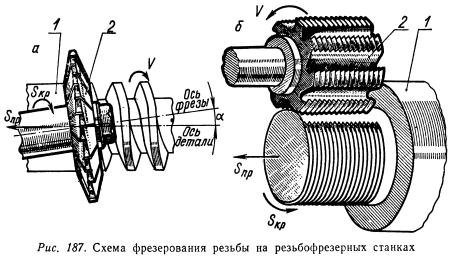

Резьбофрезерные

Производительный метод широко используется в промышленности, используются специальные станки с установленными на них гребенчатыми и дисковыми фрезами. Применяет принцип формообразующего продвижения. Заготовка вращается медленно (подача круговая), согласованно с ней перемещается продольно подаваемая фреза, что позволяет нарезать резьбу с большим шагом на довольно протяженном участке. Требуется строгое согласование одновременных подач.

Гребенчатые фрезы (представлены в виде набора дисковых фрез) используются для нарезки мелких резьб сразу по всей длине. Одновременное формирование витков значительно ускоряет работу по нарезке внутренней и наружной резьбы в трубах, при этом наименьшая длина гребенчатого инструмента должна быть на два-три шага длиннее прогнозируемой резьбы.

Резьбошлифовальные

Шлифование резьбы используют в процессе изготовления рабочего инструмента для нарезания резьбы, резьбовых калибров, роликов накатки, червячных фрез, ходовых винтов для серийного и мелкосерийного производства. Процесс шлифования происходит с использованием многониточных и однониточных абразивов. Схемы производства профиля резьб аналогичны резьбофрезерованию, только вместо фрез используют шлифовальные профилированные круги (однониточные применяют по типу дисковых, а многониточные используют как гребенчатые).

Профиль на кругах нанесен в соответствии с профилем впадины изготавливаемой резьбы. Абразив во время работы совершает круговое движение, а заготовка движется продольно с поворотом на шаг. Технология позволяет получить резьбовой инструмент высокой точности с различными параметрами длины и профиля.

Шлифование резьб многониточными абразивами производят продольной подачей в комплексе с врезным шлифованием. Оси заготовки и круга располагают параллельно, способ использует для производства резьбового инструмента с короткой резьбой и нарезкой кольцевых витков. В результате многониточного шлифования получают рабочий инструмент с невысокой точностью и шагом 4 мм и меньше. Параллельное расположение осей ведет к небольшому искажению профиля резьбы.

Принципы выбора

Выбирая станок для накатки резьбы, необходимо учитывать ряд факторов:

- Метод подачи накатных роликов. Радиальная технология подойдёт для большинства выполняемых задач.

- Габариты и масса оборудования. Выбирать эти показатели нужно зависимо от наличия свободного пространства.

- Мощность двигателя.

- Размеры рабочего стола. Выбирать следует зависимо от габаритов заготовок.

- Система управления. Для серийного производства нужно отдавать предпочтение моделям с ЧПУ. Разовые работы можно выполнять на ручных конструкциях.

Преимущества и недостатки

Преимущества резьбонакатных машин:

- Не образуется стружки. Благодаря этому не засоряются подвижные элементы конструкции.

- Надёжность, износоустойчивость основных элементов.

- Высокая производительность.

- Повышенный показатель точности резьбовых соединений если установлена ЧПУ.

Панель ЧПУ для станка

Производители и стоимость

Существует несколько производителей промышленного оборудования, которые можно найти в строительных магазинах. Необходимо рассмотреть самые популярные модели:

- ARM-40C. Машина для арматуры, которую используют на строительных площадках.

- RH-65B. Машина для изготовления саморезов. С его помощью можно выпускать до 100 единиц крепежа за минуту. Качество не снижается на максимально допустимой скорости обработки.

- PEE-WEE. Импортное оборудование, которое комплектуется ЧПУ, механизмом автозагрузки. Отличается надёжностью, износоустойчивостью, экономичностью. Позволяет обрабатывать заготовки разного размера.

- KOMAND СНШ 12. Конструкция оборудуется ЧПУ. Автоматические механизмы позволяют изготавливать до 40 вариантов деталей. Среднее время накатки резьбы на изделие — 120 секунд. Возможно адаптировать характеристики машины по желанию заказчика.

- Импортные станки, которые отличаются от других простой системой управления.

Стоимость промышленного оборудования — 750-900 тысяч рублей.

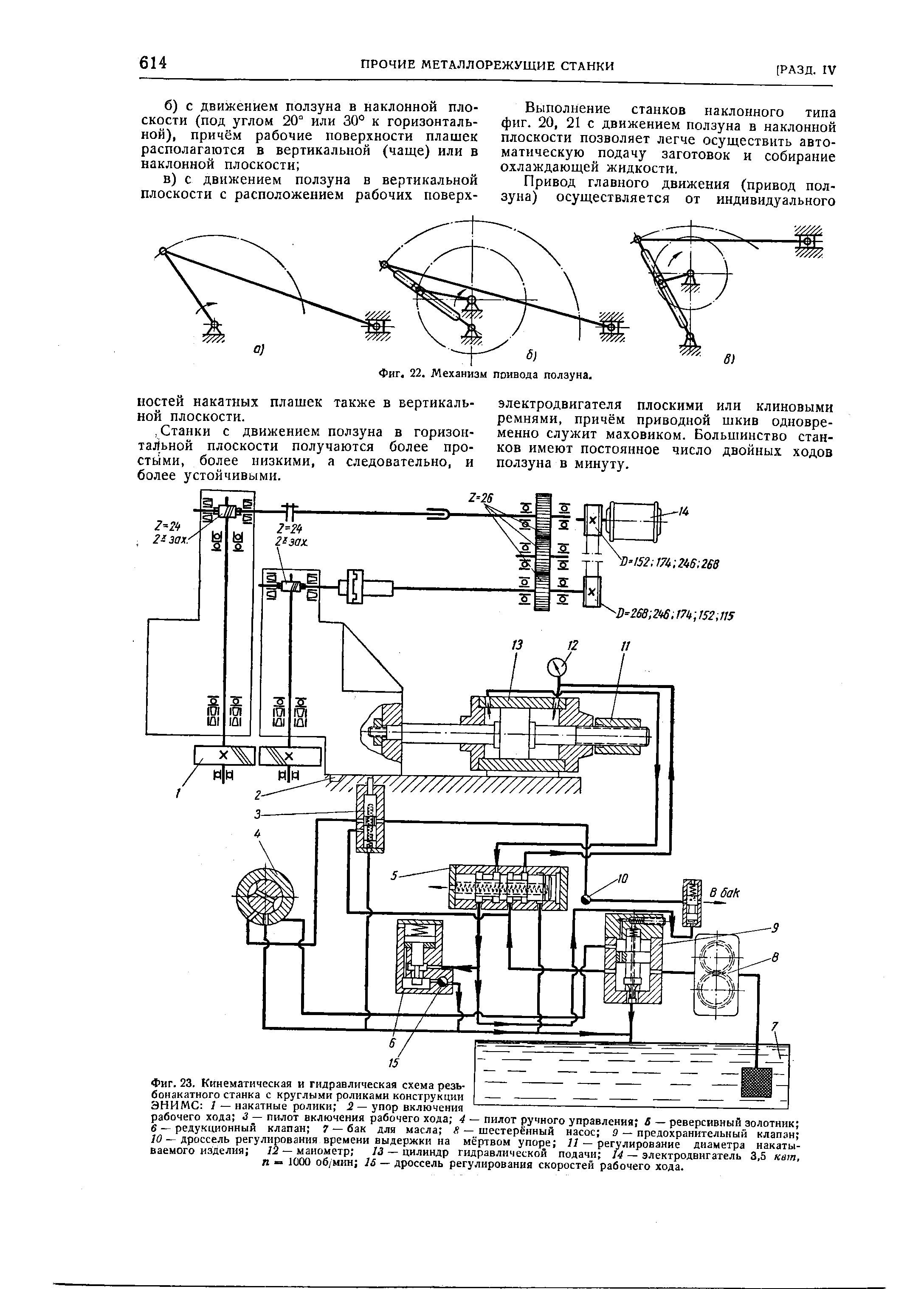

5993 Схема гидравлическая принципиальная резьбонарезного станка

Схема гидравлическая принципиальная резьбонарезного станка 5993. Смотреть в увеличенном масштабе

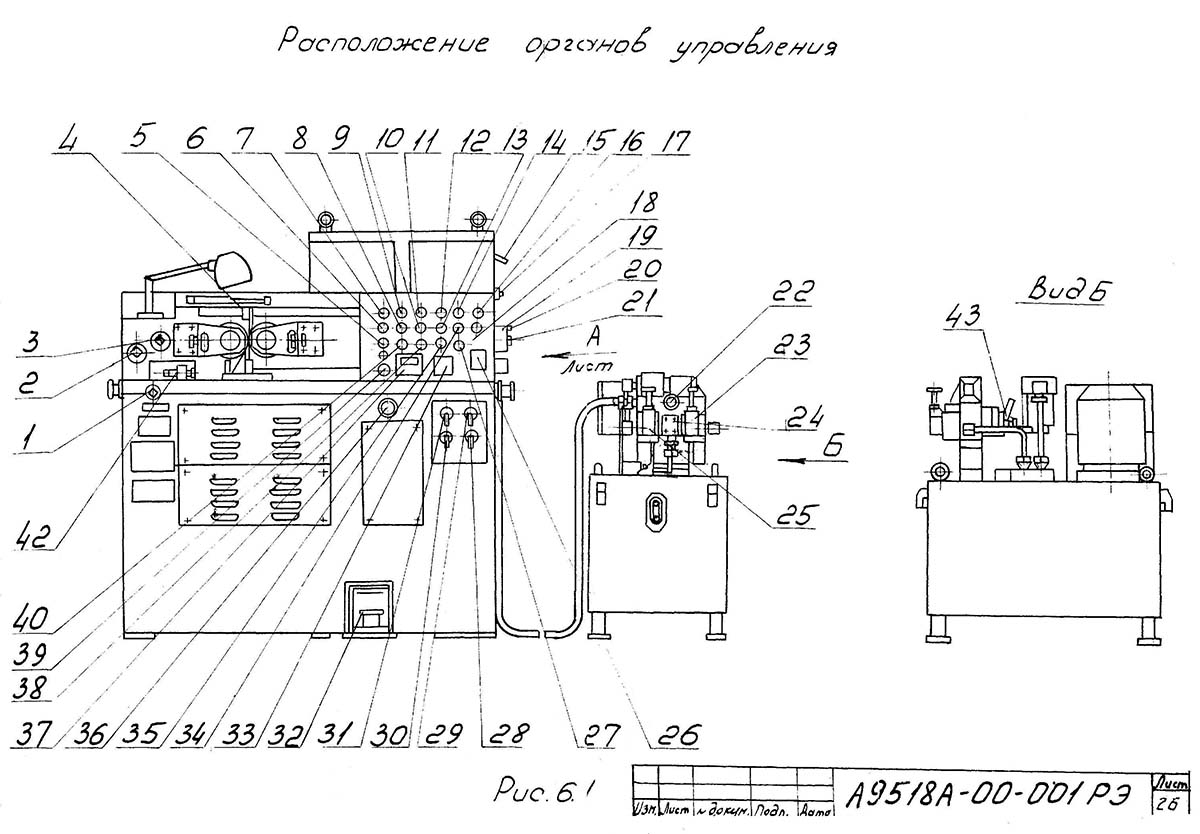

Гидросистема станка (рис. 18) обеспечивает быстрый подвод каретки с зажатой деталью к резьбонарезной головке, рабочую подачу, быстрый отвод каретки с изделием, торможение и остановку.

Гидросистема питается от нормализованной покупной станции 8АГ4822Н с насосом производительностью Q = 12 л/мин. На станции установлен блок с аппаратурой управления. Аппараты соединены между собой каналами в блоке согласно принципиальной схеме. Нажатием кнопки «Гидропривод» включается электродвигатель насосной установки.

Станок управляется командо-аппаратом, рукоятка которого имеет 3 положения: «отжим», «зажим», «цикл». С установкой рукоятки командо-аппарата в положение «цикл» нажимается микро-выключатель S4 (рис. 14), который включает электромагнит Y1. Плунжер гидрораспределителя 5 занимает левое (по схеме) положение. Масло от насоса через фильтр, обратный клапан, по магистрали 10. через дроссель 2, по магистрали 11, через гидрораспределитель 5, по магистрали 12 поступает в поршневую полость цилиндра. Каретка начинает быстрый ход вперед. Слив из штоковой полости идет по магистрали 13, через парораспределитель 5, по магистрали 15, через гидрораспределитель 4, по магистрали 17, через гидроклапан давления, частично через обратный клапан и воздушный теплообменник в бак.

По ходу движения каретки станка нажимается микровыключатель S9, который включает электромагнит Y3. Плунжер гидрораспределителя 4 занимает левое (по схеме) положение, и слив из штоковой полости цилиндра направляется по магистрали 16 через гидродроссель 3, настроенный на рабочую подачу. Происходит переход на рабочую подачу, врезание заготовки в резьбонарезную головку и нарезание резьбы.

По окончании резьбонарезания головка раскрывается, а рукоятка командо-аппарата становится в правое положение. При этом отжимается микровыключатель S4, который отключает электромагниты Y1 и Y3 и включает электромагнит Y2. Плунжер гидрораспределителя 5 занимает правое (по схеме) положение.

Масло от насоса через гидрораспределитель 5, по магистрали 13 поступает в штоковую полость гидроцилиндра. При этом слив из поршней полости гидроцилиндра идет по магистрали 12, через гидрораспределитель 5, по магистрали 15, через гндрораспределитель 4, по магистрали 17, через описанную выше аппаратуру станции в бак.

По ходу движения каретки назад через механизм раскрытия головки нажимается микровыключатель S7, который включает электромагнит Y3. При этом слив из поршневой полости направляется по магистрали 16 через гидродроссель 3. Происходит торможение каретки с изделием. При дальнейшем перемещении каретки с механизмом раскрытия нажимается микровыключатель S6, электромагниты Y2 и Y3 отключатся, и каретка с изделием остановится.

Дроссель 2 предназначен для ограничения максимальной скорости быстрых, перемещений.

Для настройки осевого усилия подачи каретки станка с целью получения правильного профиля обрабатываемой резьбы служит гидроклапан давления 6, который настраивают на давление, в зависимости от режимов обработки и материала обрабатываемых деталей, в среднем Р = 1 МПа.

Указания по монтажу и эксплуатации. Гидроагрегат устанавливается сзади справа от станка и соединяется с ним при помощи гибких рукавов.

Гидропривод при эксплуатации необходимо содержать в чистоте. Гидробак станции заполнять тщательно профильтрованным маслом марки «Турбинное Т22» ГОСТ 32-74, уровень масла поддерживать по риске маслоуказателя.

Через два месяца после начала эксплуатации отработанное масло заменить свежим, в дальнейшем замену производить каждые 4—5 месяцев.

Гидробак при смене масла необходимо промыть чистым керосином и вытереть насухо. Использование для обтирки и очистки «концов» не допускается.

Наружная утечка масла и подсос по соединениям, пробкам пли регулировочным винтам не допускается. При нарушении герметичности немедленно проверить затяжку винтов, качество развальцовки труб либо сменить уплотнения в стыках. Периодически проверять состояние фильтров. При замене масла в гидросистеме фильтры тщательно промыть в керосине.

Разновидности

Станок для накатки резьбы можно разделить по производительности на две группы:

- Модели для мастерских. Выделяются малыми габаритами, массой. Имеют небольшой рабочий стол, маломощный двигатель.

- Промышленные автоматы. Машины, которые используются для серийного производства.

Зависимо от особенностей оборудования, выделяется три метода накатки:

- Для обработки коротких винтов производится радиальная подача роликов.

- Для более качественного наката применяется тангенциальная подача роликов.

- Чтобы обрабатывать винты большой длины, применяется технология осевого подступа болванки.

Радиальный метод подачи рабочих роликов универсален. Принцип работы резьбонакатных станков заключается в том, что с помощью специального инструмента, закрепляемого в суппорте, изменяется форма деталей.

Можно разделить машины по методу управления:

- Ручные — заготовка закрепляется на рабочем столе. Рабочий выставляет накатной ролик, контролирует рабочий процесс.

- Машины с системой ЧПУ. Представляют собой современное оборудование, которое требует дополнительных навыков для настройки. Оператор вводит алгоритм, по которому работают двигатели, передвигается рабочая часть.

Второй вариант оборудования более дорогой. Однако переплата идёт за уменьшение физической активности со стороны мастера, увеличения показателей точности, производительности.

Это интересно: Кузнечный горн своими руками — видео, чертежи, фото