Резцы для трапецеидальной резьбы

Существуют резцы для внутренней трапецеидальной резьбы и для внешней. Первые обладают меньшими размерами, так как их приходится помещать внутри обрабатываемых цилиндрических поверхностей. При работе с ними мастер действует практически вслепую, так как не видно результата действий. По этой причине следует строго соблюдать режимы резания. Внешние резцы обладают большими размерами, но это не единственная их особенность, так как углы расположения режущих частей у них построены таким образом, чтобы после нарезания детали могли безпроблемно и надежно соединиться. Для этого используются сложные формы, которые не видны в других инструментах этого типа.

Помимо этого изделия разделаются на правые и левые, что зависит от направленности резца, который закреплен в станке. Естественно, что это оказывает влияние и на резьбу, так как для внутренней и внешней нужно использовать вещи одной направленности, иначе ни о каком нормальном соединении не может быть и речи. Резец резьбовой для нарезания трапецеидальной резьбы может иметь еще различные размеры и материалы изготовления, так что нужно знать, с какими заготовками будет вестись работа, чтобы сделать правильный выбор.

Основные размеры резцов

| Высота,мм | Ширина,мм | Длина,мм |

| 10 | 10 | 120 |

| 12 | 12 | 140 |

| 16 | 16 | 170 |

| 20 | 20 | 200 |

| 25 | 25 | 240 |

Резцы для упорной резьбы изготавливаются как из твердосплавных материалов, которые отлично подходят для жестких материалов и могут отлично противостоять вибрациям и повышению температуры, возникающему во время длительной работы.

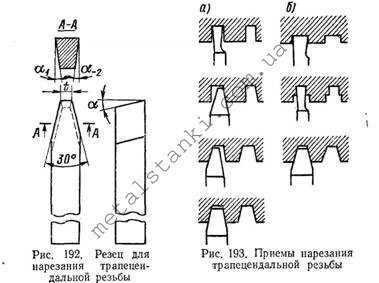

Геометрия трапецеидального резца

Внешний вид данного инструмента заметно выделяется среди остальных, так что его можно легко отличить от остальных. Но здесь имеются практически все основные элементы, встречающиеся в стандартных резцах.

Основной режущей частью является главная кромка инструмента, которая располагается там, где пересекаются передняя и задняя поверхность резца. Также на нем имеется и вспомогательная кромка. Эта часть располагается там, где пересекаются передняя и задняя вспомогательная кромка.

Пересечением главной и вспомогательной вершиной режущей кромки называется вершина резца. Она выполняет основную работу по нарезке резьбе и задает ее формую. Головка является главным рабочим элементом, так как стержень служит только для закрепления в станке.

Выбор трапецеидального резца

Нарезание трапецеидальной резьбы резцом является довольно сложным процессом, многое в котором зависит от правильности выбора инструмента.

«Совет профессионалов! Нередко резцы данного типа обрабатываются мастерами самостоятельно для получения нужных размеров, так что при этом не стоит забывать об обработки другого инструмента, который будет нарезать внутреннюю или внешнюю резьбу.»

При выборе особое внимание стоит обращать на заточку инструмента. Когда подбирается резьба трапецеидальная, то заточка резца должна соответствовать размерам заготовки

Ширина прореза и его глубина должна быть пропорциональна обрабатываемой детали. Большие инструменты, как правило, сталкиваются с большим количеством нагрузок, поэтому, температура резца во время работы заметно повышается. Необходимо отдавать предпочтение, в таком случае, твердосплавным материалам. При небольшом погружении с мелким шагом в заготовках из мягкого металла подойдут и инструменты из быстрорежущей стали.

Режимы резания

Нарезание трапецеидальной резьбы резцом нередко происходит в несколько заходов. Эта необходимость возникает по той причине, что здесь нет очень острых углов, как это видно в других деталях. Главная режущая кромка должна быть расположена параллельно нарезаемой оси. Задний угол должен иметь отклонение примерно в 6-8 градусов. В свою очередь это должно быть всего на 2 градуса выше угла подъема, под которым расположена линия подъема. Здесь нужно строго соблюдать все правила установки, так как при повторном проходе действия должны точно повторять предыдущие, для чего и разрабатывается сложная система заточки. Сам процесс осуществляется простыми равномерными поступающими движениями.

Маркировка

На примере реза ВК15 можно рассмотреть особенности маркировки этих изделий. Данная марка относится к быстрорежущей стали твердых сплавов вольфрамовой группы. Содержания карбида вольфрама в ней составляет 85%, а кобальта (К15) – 15%

Необходимые инструменты для нарезания

Нарезки широко используются в быту и на производстве, поэтому инструменты для изготовления рези широко распространены. Существует несколько видов приспособлений для нарезания:

- Резьбовые фрезы — это многозубчатые инструменты, в которых процесс резьбонарезания по отношению к резцам более производительный. Подразделяются на гребенчатые цилиндрические, дисковые, гребенчатые сборные, головки для скоростного фрезерования.

- Плашки — многолезвийный инструмент для создания наружной рези. Различают круглые, цельные, раздвижные приспособления, разрезные плашки.

- Резьбовые головки — это специальные изделия для нарезания внутренней и внешней рези, имеют ряд преимуществ по сравнению с круглыми плашками. В зависимости от конструкции гребенок головки бывают с круглыми радиальными, плоскими тангенциальными и плоскими радиальными гребенками.

- Метчики — это осевой инструмент, состоящий из нескольких лезвий, предназначенный для нарезания внутренней рези. Различают следующие виды: ручные, станочные, гаечные, машинные, маточные и т.д.

- Резьбовые резцы — это инструмент для точной машинной нарезки внутренней и наружной рези. Они подразделяются на стержневые, однониточные и многониточные фасонные.

Государственные стандарты

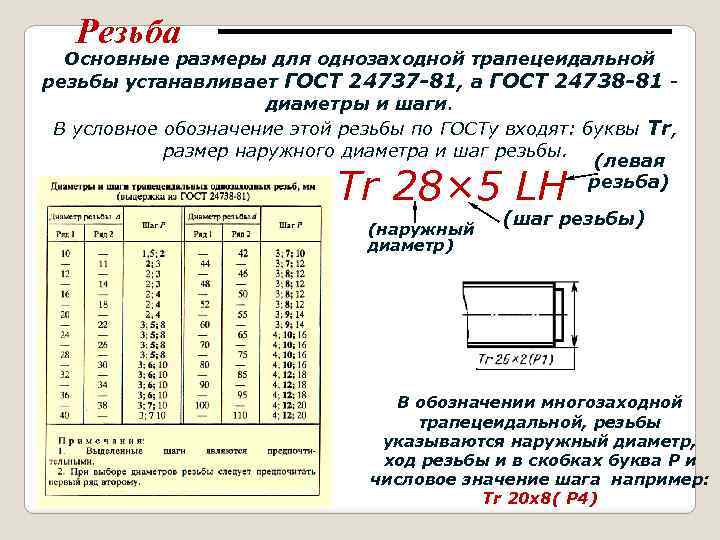

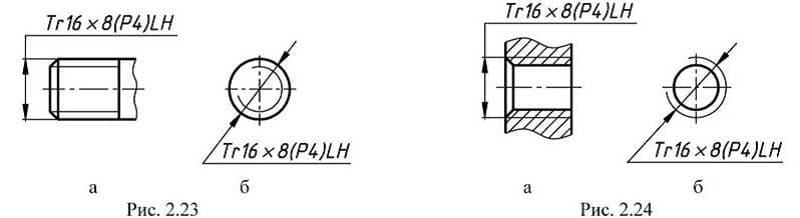

Изготовление такого сложного элемента металлообработки как многозаходная резьба выполняется на основании установленных государственных и международных стандартов. Они дополняют друг друга и позволяют привести в соответствие системы маркировки, которые применяются в Российской Федерации и производителями других стран. Это справедливо для метрической и дюймовой систем измерений.

К таким стандартам относятся:

- Единая система конструкторской документации;

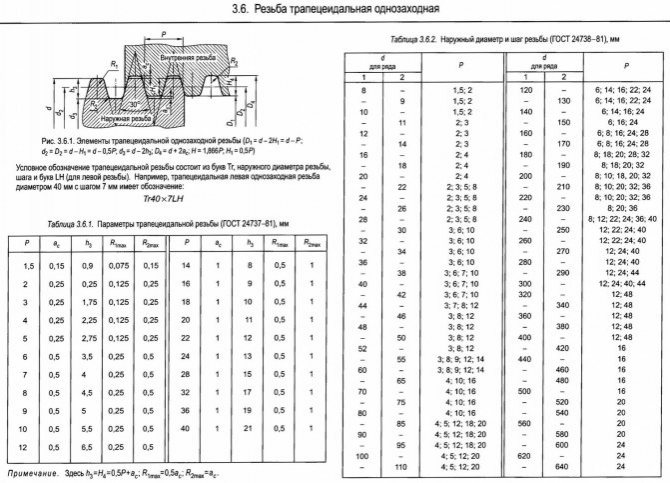

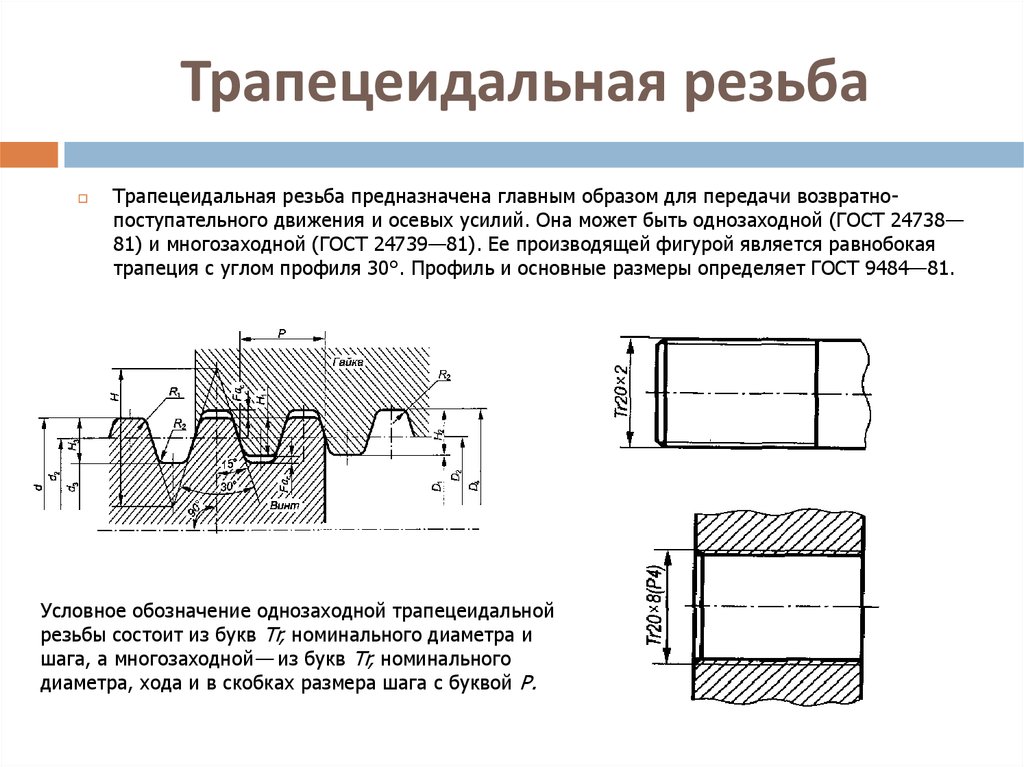

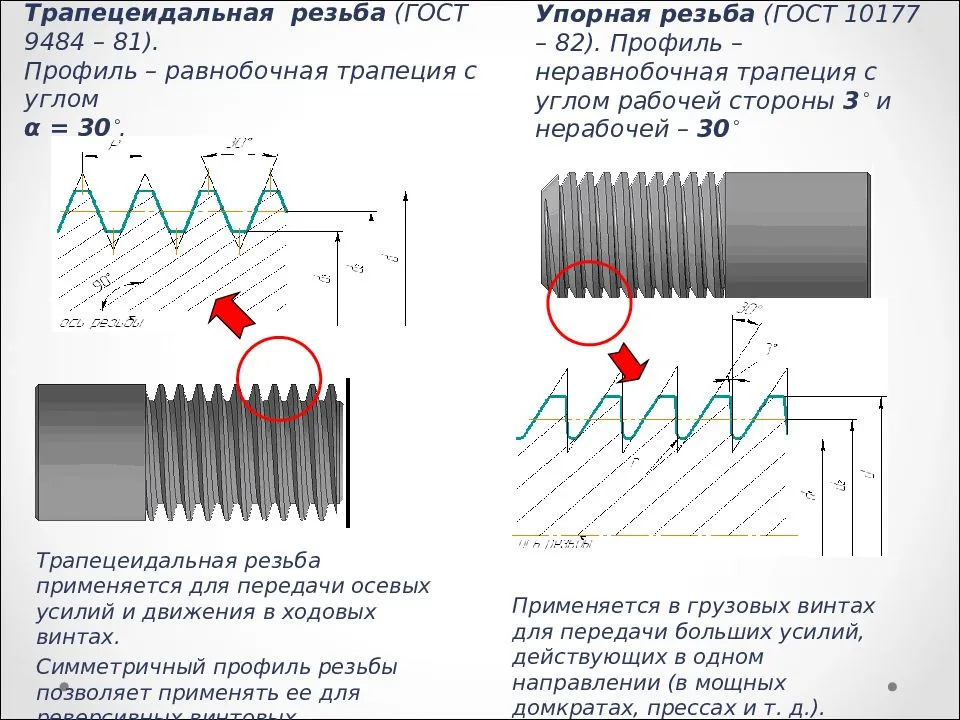

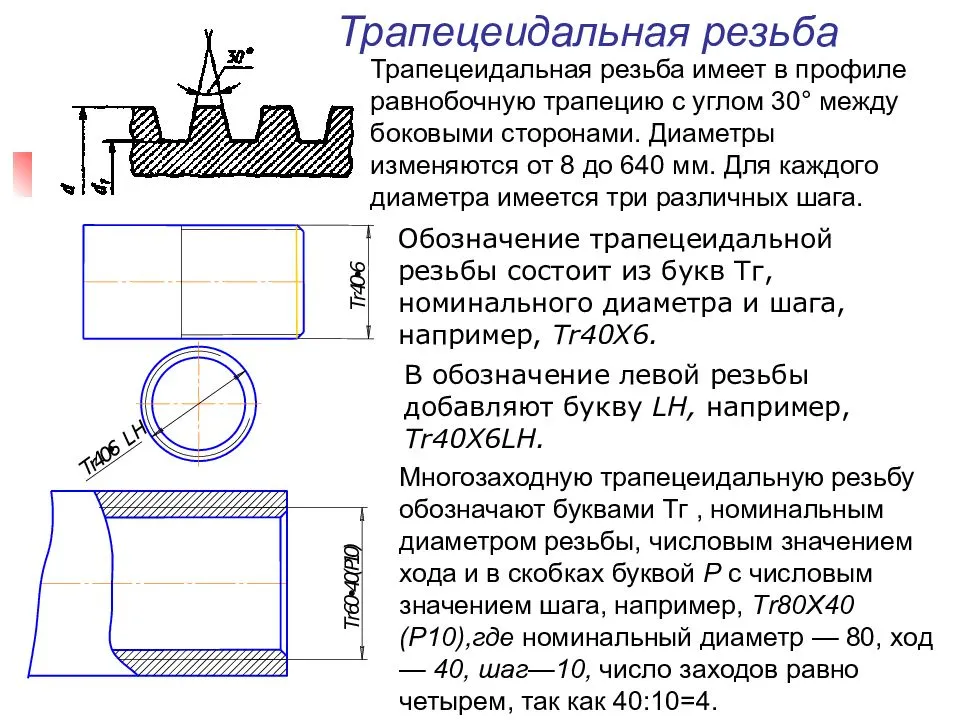

- ГОСТ 24739-81. В нём приведены нормы, описывающие трапециевидную многозаходную конструкцию.

- ГОСТ 9484-81. Этот стандарт утверждает возможные профили, какого вида и размеров должна быть резьба трапецеидальная многозаходная;

- ГОСТ 25347-82. Стандарт устанавливает разрешённые допуски необходимые для нарезания и сборки готовых конструкций.

Скачать ГОСТ 9484-81

Скачать ГОСТ 24739-81

Скачать ГОСТ 25347-82

Перечисленные стандарты позволяют определить наружный и внутренний диаметр, форму элементов, шаг, ход, число заходов, требуемый диаметр сверла для подготовки отверстий под будущую резьбу.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Стандартные резьбовые крепежные детали и их условные обозначения

Для соединения деталей применяются стандартные крепежные резьбовые детали: болты, винты, шпильки, гайки.

Резьбовые крепежные детали изготовляются по соответствующим стандартам и имеют, как правило, метрическую резьбу с крупным шагом, реже с мелким.

Каждая крепежная деталь имеет условное обозначение, в котором отражаются: класс точности, форма, основные размеры, материалы и покрытие.

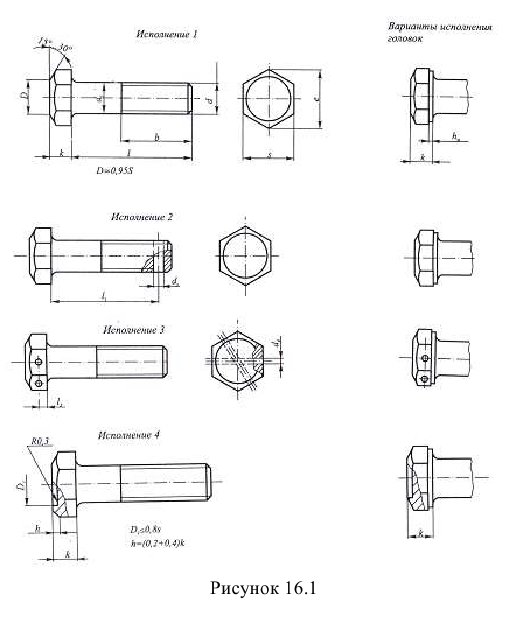

Болты

Болт состоит из двух частей: головки и стержня с резьбой.

Условное обозначение болта: Болт ГОСТ 7798-70-2 – исполнение; М 16 – тип и размер резьбы; 1,5 – величина мелкого шага резьбы; 6g – поле допуска; 75 – длина болта ; 68 — условная запись класса прочности, указывающего, что болт выполнен из стали с определенными механическими свойствами; 09 – цинковое покрытие; ГОСТ 7798-70 – стандарт, указывающий, что болт имеет шестигранную головку и выполнен с нормальной точностью.

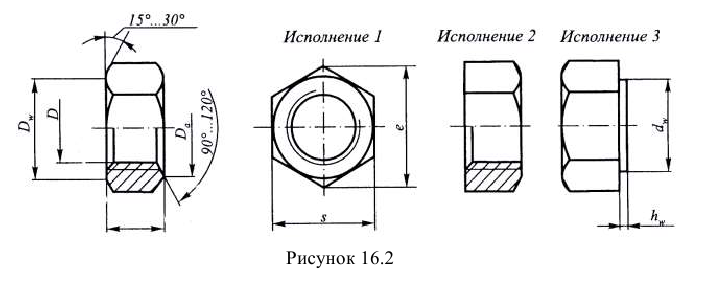

Гайки

Гайки навинчиваются на резьбовый конец болта, при этом соединяемые детали зажимаются между гайкой и головкой болта.

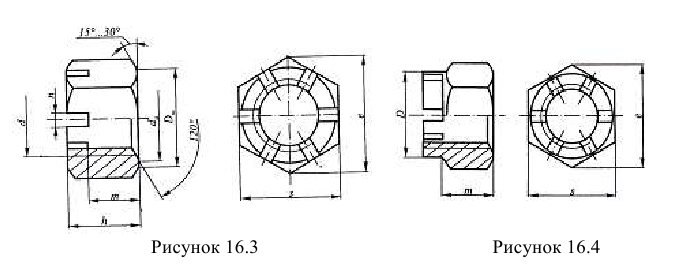

Условное обозначение гайки: Гайка М 24 -6Н. 6 ГОСТ 5915-70 -шестигранная гайка в исполнении 1 по ГОСТ 5915-70 с полем допуска 6Н, класса прочности 6, без покрытия. Чаще всего используют шестигранные гайки, конструкция и размеры которых определяются ГОСТом. Они разделяются на обычные (рисунок 16.2), прорезные (рисунок 16.3) и корончатые (рисунок 16.4).

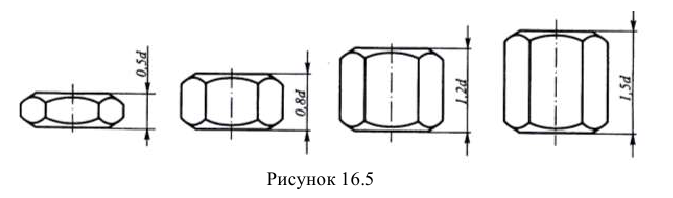

Обычные гайки выпускаются в трех исполнениях и трех классов точности (А, В, С), нормальной высоты, низкие, высокие, очень высокие (рисунок 16.5), с нормальным или уменьшенным размером «под ключ».

Винты

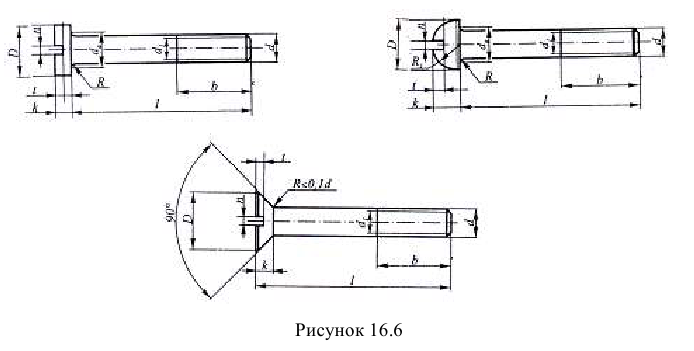

Винтом называется резьбовый стержень, на одном конце которого имеется головка (рисунок 16.6). Головки бывают разных форм: цилиндрические, полукруглые, с потайной головкой и др.

Винты бывают двух видов – крепежные и установочные. Установочные винты применяются для регулировки зазоров и фиксации деталей при сборке.

Условное обозначение винта: Винт А М 8 – 6 g х 50. 48 ГОСТ Р 50404-92 -А – класс точности, М8 – диаметр резьбы, 6 g – поле допуска, 50 – длина, 48 -класс прочности.

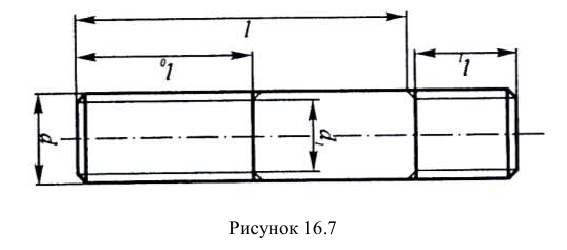

Шпильки

Шпилька применяется в тех случаях, когда у деталей нет места для размещения головки болта, или если одна из деталей имеет значительно большую толщину, тогда применять слишком длинный болт неэкономично (рисунок 16.7).

Шпилька представляет собой цилиндрический стержень, имеющий с обоих концов резьбу. Одним нарезанным концом шпилька ввинчивается в резьбовое отверстие, выполненное в одной из деталей. На второй конец с резьбой навинчивается гайка, соединяя детали.

Условное обозначение шпильки исполнения 1: ГОСТ 22032-76 – М 24 – номинальный диаметр метрической резьбы с крупным шагом; 6g – поле допуска; 80 – длина шпильки ; 36 – класс прочности.

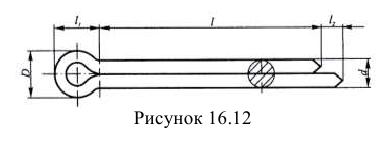

-длина шпильки, -длина гаечного конца, -длина завинчиваемого (посадочного) конца, с учетом сбега резьбы. Глубина завинчивания выбирается: – в деталях из стали, бронзы, латуни, титана; и – в деталях из ковкого и серого чугуна; и – в деталях из легких сплавов.

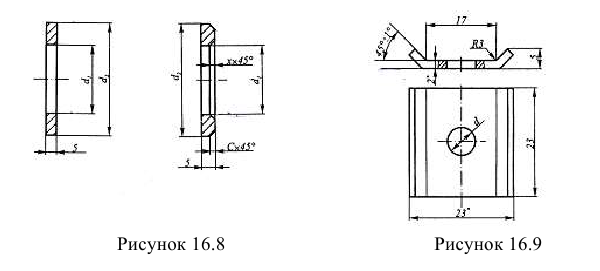

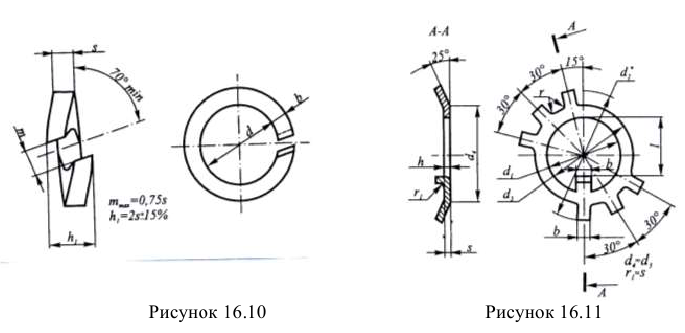

Шайбой называют деталь, устанавливаемую под гайку или головку винта (болта). Она предназначена для передачи и распределения усилий на соединяемые детали и для предохранения от самоотвинчивания гайки.

Шайбы изготавливают круглые (рисунок 16.8), квадратные (рисунок 16.9), пружинные (рисунок 16.10), зубчатые (рисунок 16.11) и т.п.

Пример обозначения:

Шайба 10Т65Г ГОСТ 6402-70, где Т- шайба тяжелого типа, 65Г – марка стали, ГОСТ 6402-70 – шайба пружинная.

Шплинты

Шплинтом называют пруток или кусок проволоки, которые пропускают сквозь радиальное отверстие деталей для их взаимного фиксирования (рисунок 16.12).

Пример обозначения: Шплинт 5×45.3.036 ГОСТ 397-79, где 5-условный диаметр шплинта, 45-длина, 3- условное обозначение материала, 036 – покрытие

| Рекомендую подробно изучить предметы: |

|

| Ещё лекции с примерами решения и объяснением: |

- Соединения разъемные и неразъемные в инженерной графике

- Виды конструкторских документов

- Обозначение уклона и конусности на чертежах

- Сопряжение линий и лекальные кривые

- Сечения в инженерной графике

- Выносные элементы в инженерной графике

- Сопряжения в инженерной графике

- Нанесение размеров на чертежах

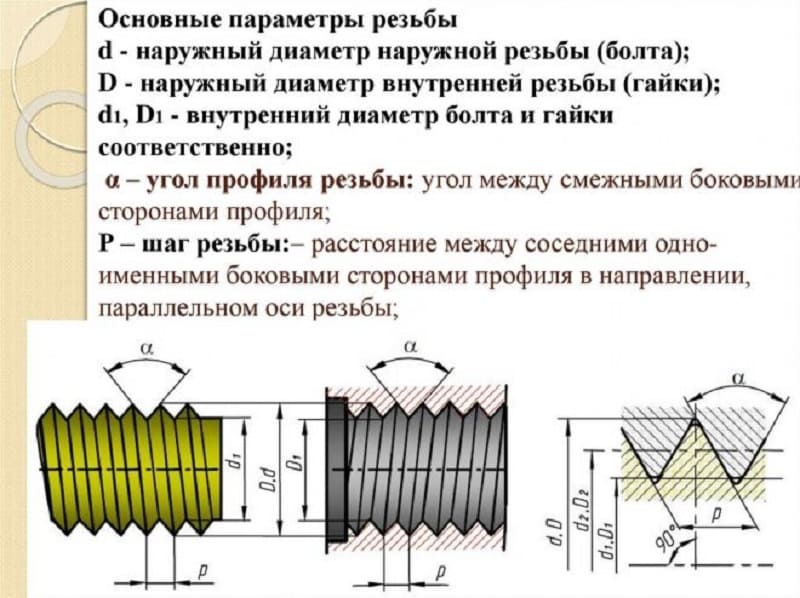

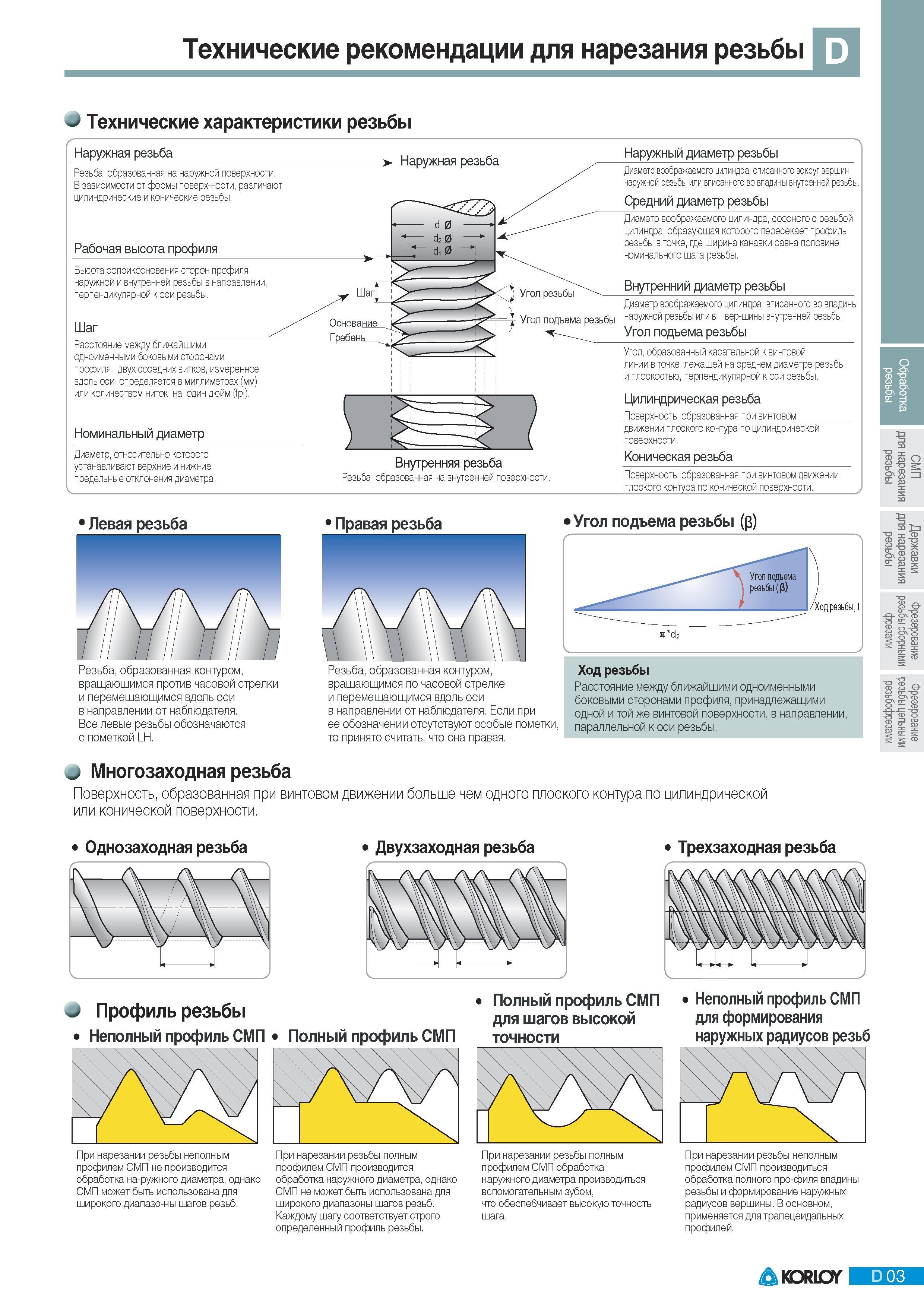

Ход и шаг

Важными резьбовыми элементами являются:

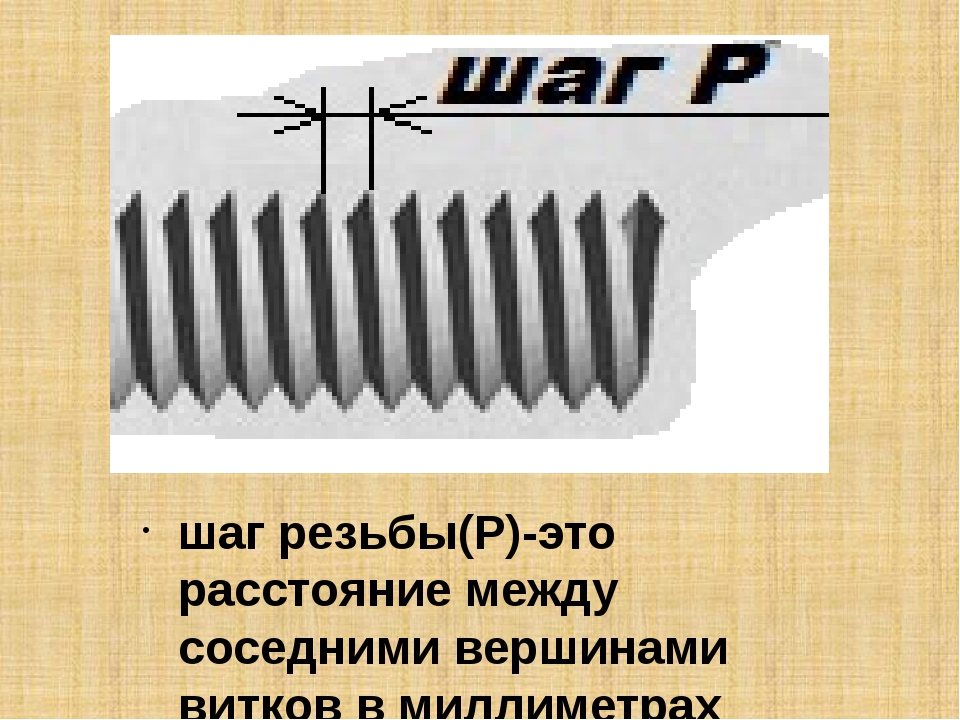

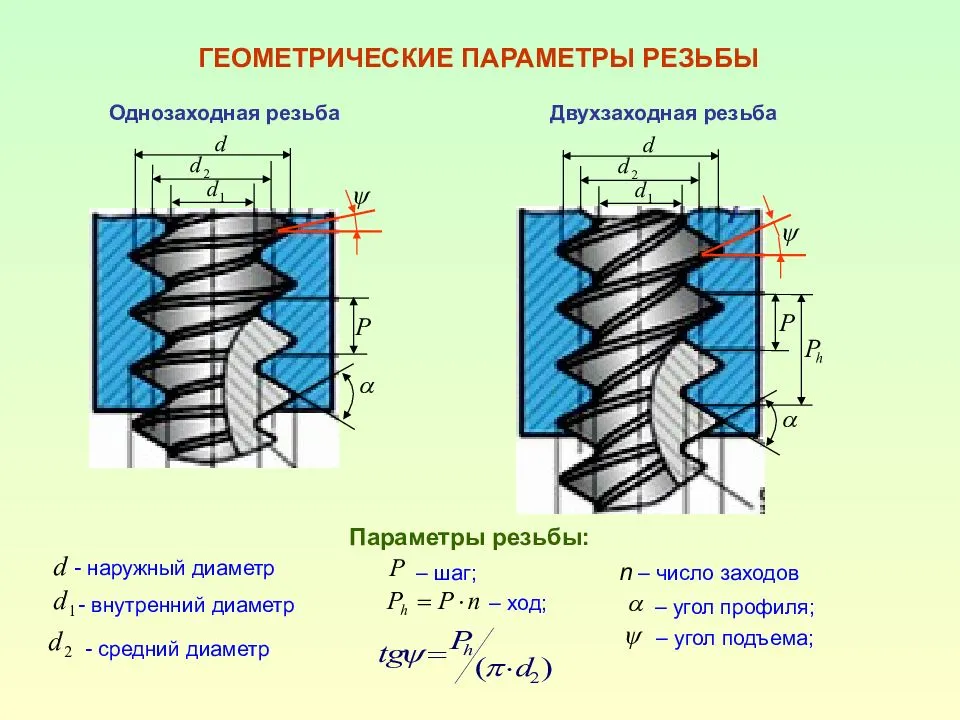

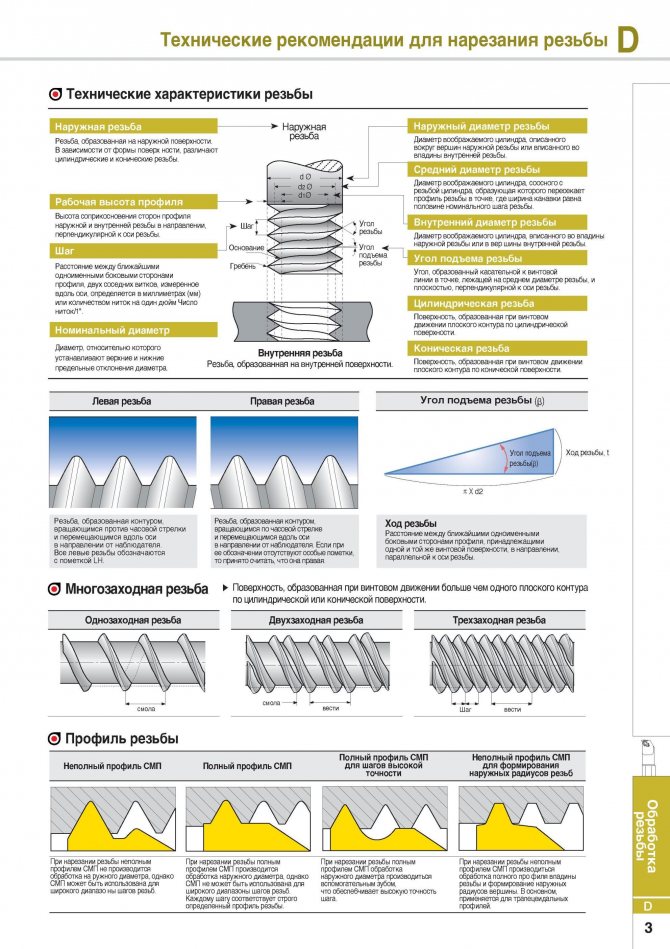

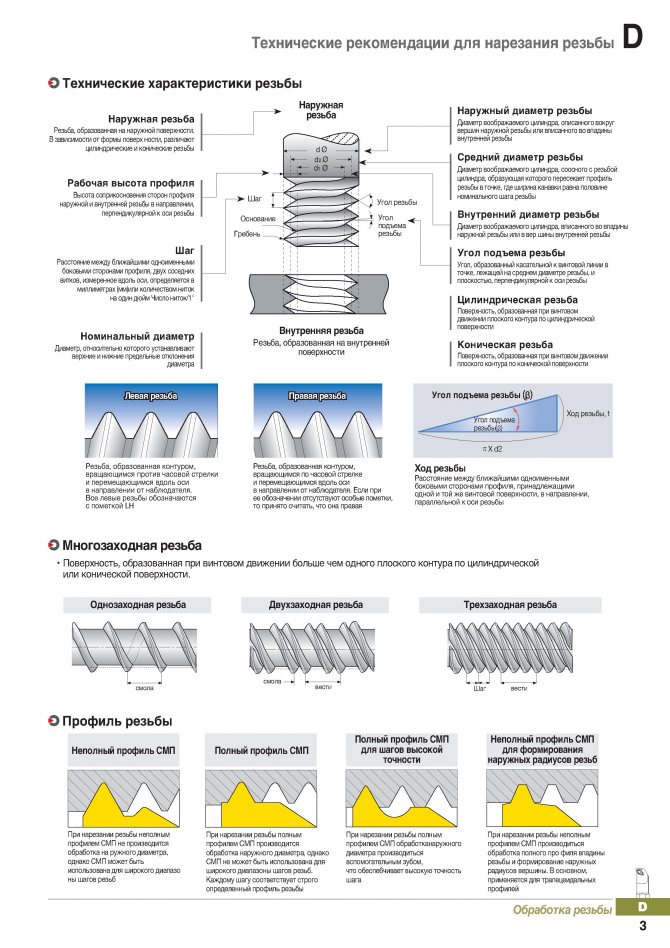

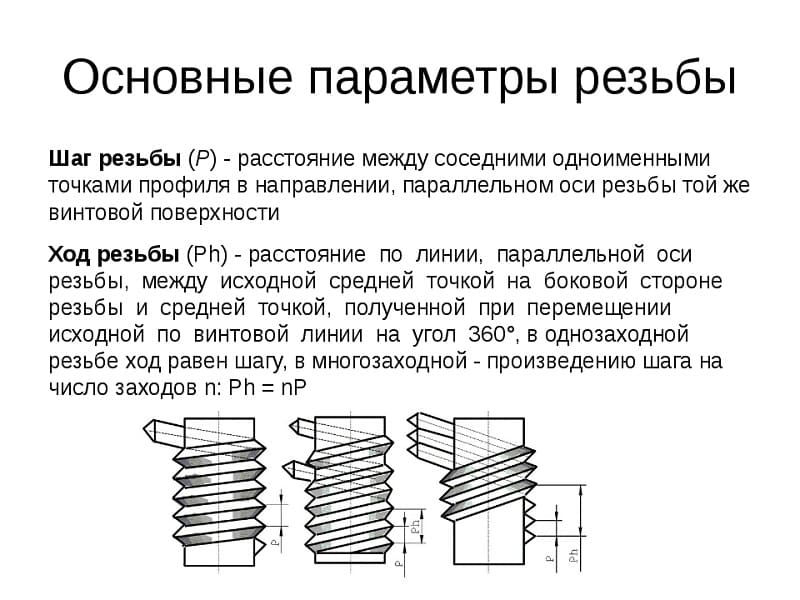

- Шаг. Этот параметр представляет собой расстояние, на котором расположены одноименные точки профиля в направлении, параллельном оси. Это участок, который разделяет одноименные точки на двух соседних витках. Обозначается буквой «Р». Исходя из размера диаметра изделия, используются соединения с шагами:

Для изделий диаметром менее 68 мм применяются резьбы с крупными и мелкими шагами. Только с мелкими шагами нарезаются резьбы на изделия диаметром более 68 мм.

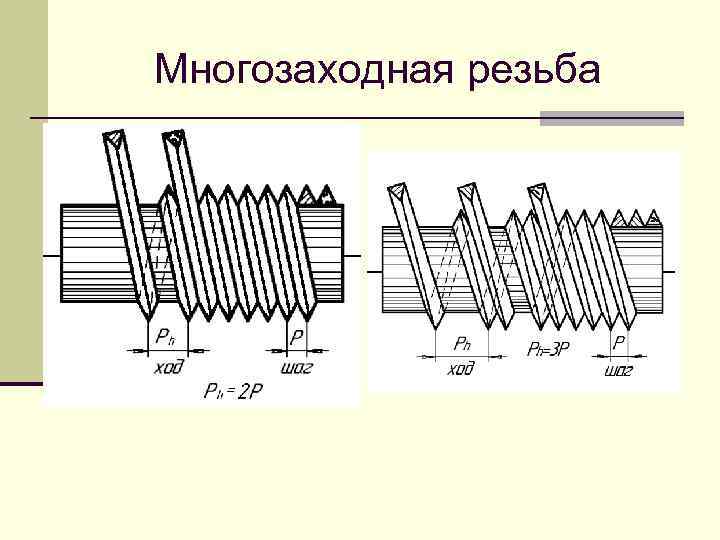

Ход резьбы. Под этим определением следует понимать отрезок, длиной равной расстоянию по направлению, параллельному оси резьбы, между двумя одинаковыми точками на рядом расположенных витках одного захода. Обозначается Ph. Он равен у:

- однозаходной – шагу, т.е. Ph=P;

многозаходной – произведению количества заходов на длину шага, т.е. Ph=nP.

Шаг указывается на маркировке, также его можно определить из параметрических таблиц. Крупные шаги, они являются основными, на маркировке не указываются. Также шаг определяется путем:

- измерения резьбовыми калибрами (резьбомерами);

- сопоставления резьб различных деталей между собой;

- ввинчивания во внутреннюю резьбу наружной, при этом не должно быть сопротивления ввинчиванию;

- измерения с помощью штангенциркуля хода и деления полученного значения на число заходов.

Для измерения шага рекомендуется использовать болт, а не гайку, потому что есть возможность контролировать процесс измерений визуально. Цель определения шага – правильный выбор инструмента для нарезания или сверла под отверстие для резьбы.

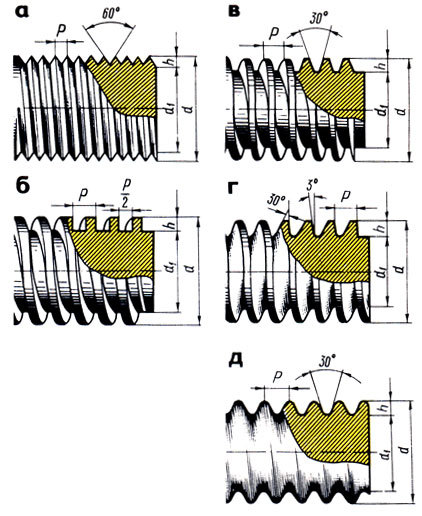

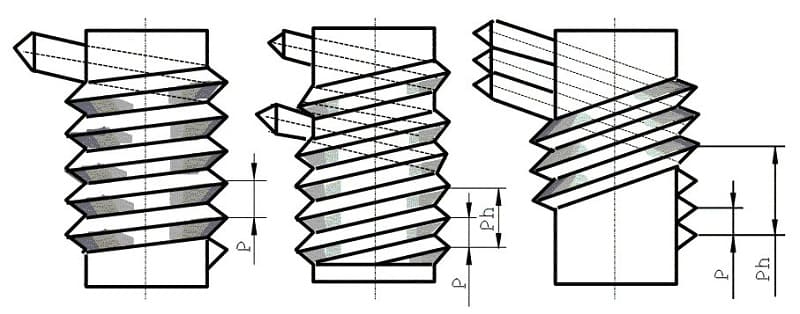

Резьба многозаходная

Одним из параметров, определяющим вид резьбы, является количество заходов. Оно варьируется в зависимости от степени сложности решаемых задач. Одной из самых технологических сложных является резьба многозаходная. Это число может равняться двум, трём, четырём или более (встречается достаточно редко). Чем больше значение данного параметра, тем сложнее она в исполнении. Наиболее сложной и трудоёмкой в производстве является четырёхзаходная резьба.

Не зависимо от числа она имеет равномерно расположенные заходы. Их располагают на одинаковом расстоянии друг от друга, разбивая внешнюю окружность детали на равное количество секторов. Например, двухзаходная резьба будет иметь два захода, расположенные симметрично, через сто восемьдесят градусов. Для неё ходом считается расстояние, которое измеряется вдоль оси изделия (болта, гайки, вала и так далее) между витками, выполненными в одном заходе, пропуская другие витки. При однозаходной, понятия шаг и ход являются идентичными, для многозаходной они имеют свой технический смысл. Ход всегда равен шагу, умноженному на количество выполненных заходов.

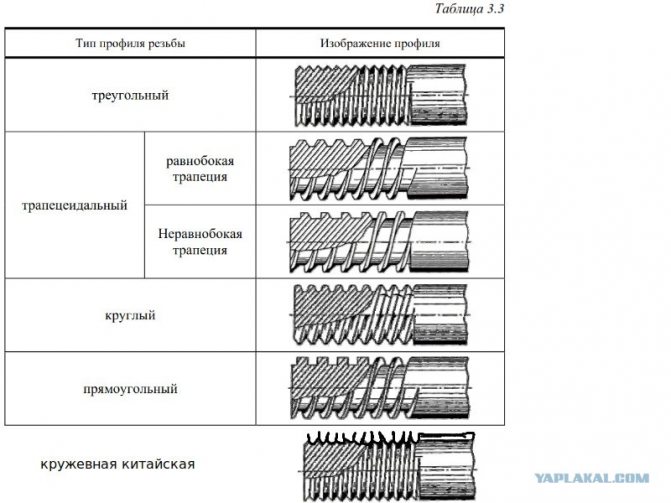

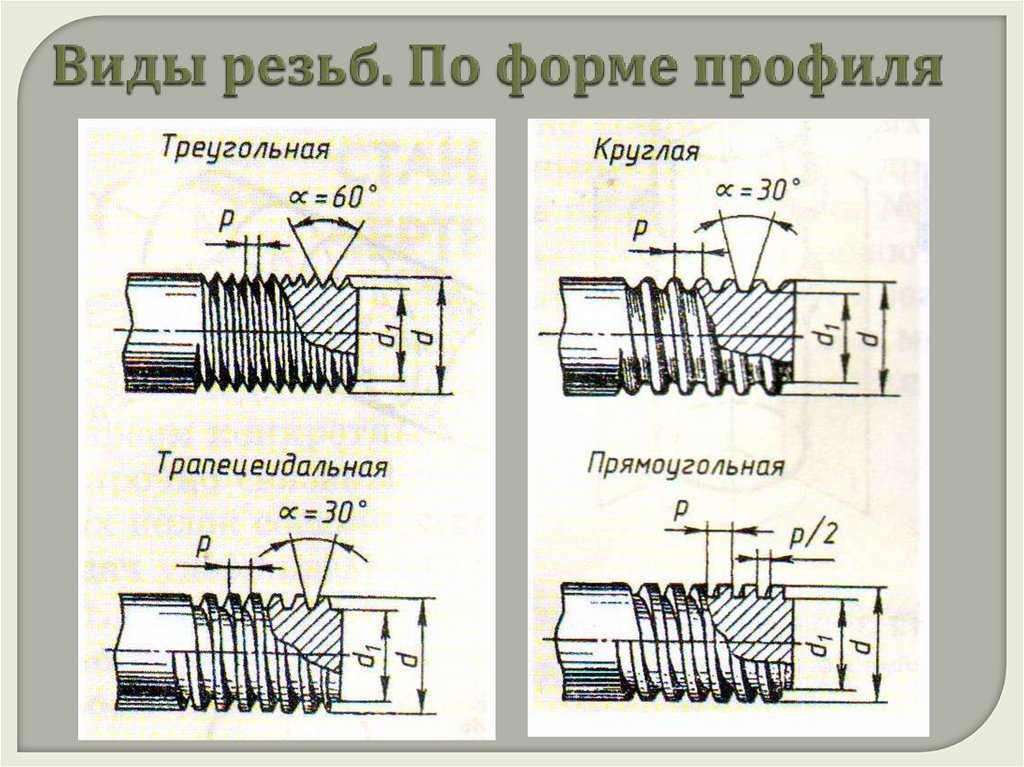

Кроме числа заходов вид многозаходной резьбы определяется формой вырезаемых зубьев.

Если зуб имеет форму классической трапеции, она называется многозаходная трапецеидальная резьба. В поперечном сечении винт с многозаходной резьбой представляет фигуру с заданным значением выступов. Их число равно количеству нарезанных элементов.

С помощью многозаходной резьбы решают следующие задачи:

- увеличивают прочность соединения (во многих специализированных соединениях);

- изменяют передаточное число (в редукторах различного назначения);

- создать значительное смещение гайки вдоль стержня винта при незначительном количестве произведенных оборотов (например, в тормозной системе шахтных электровозов).

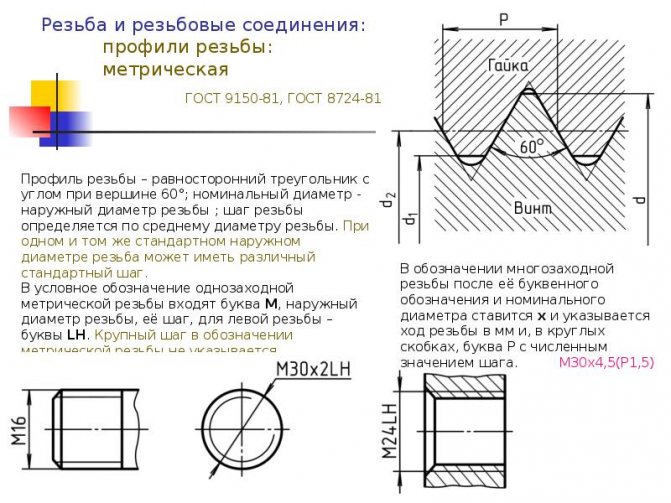

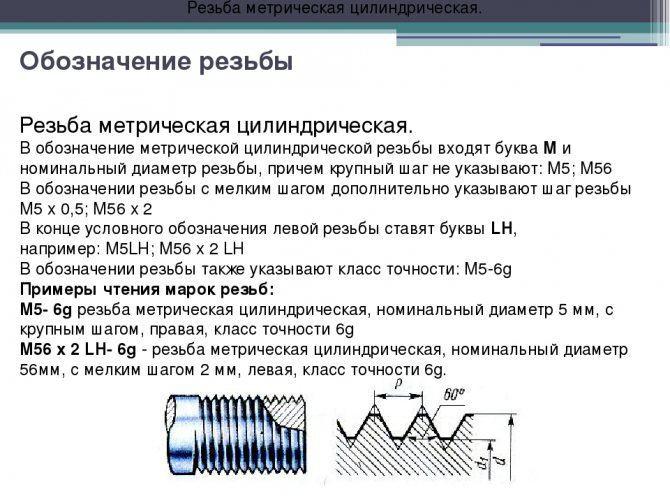

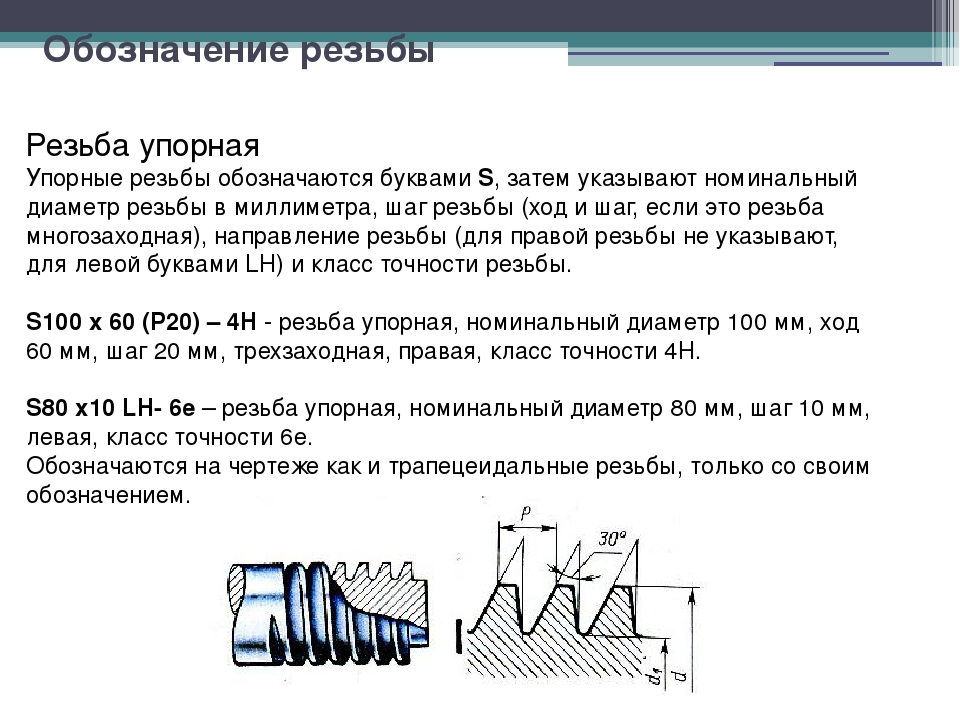

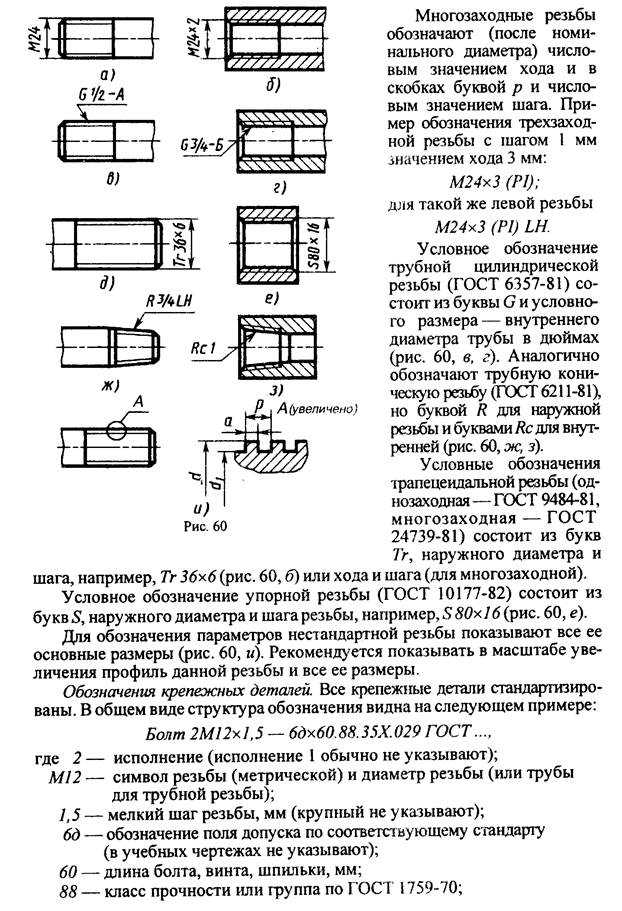

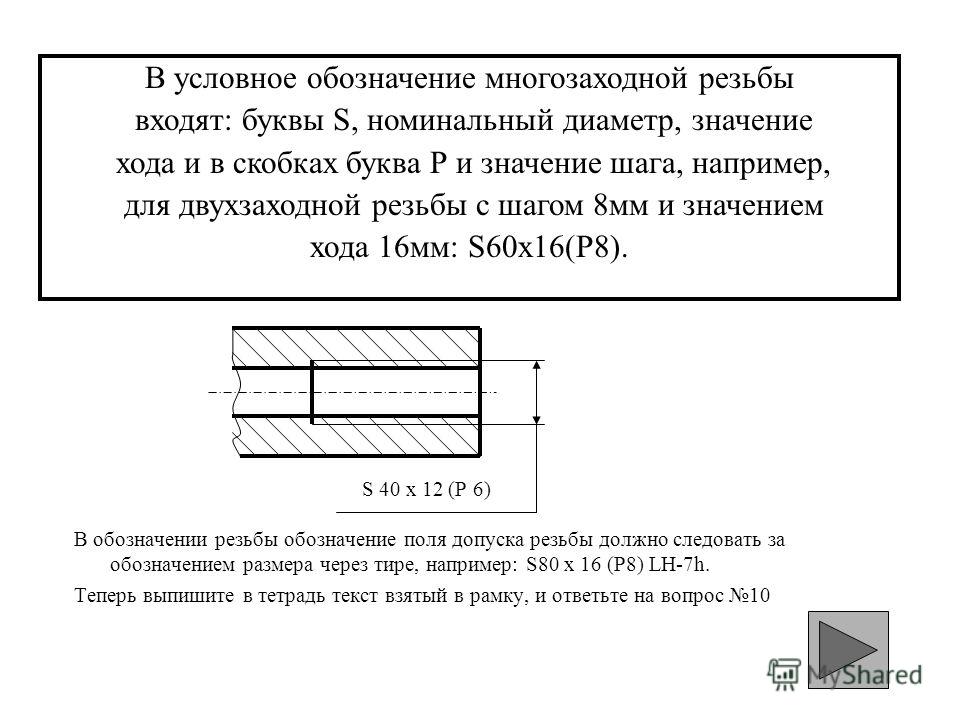

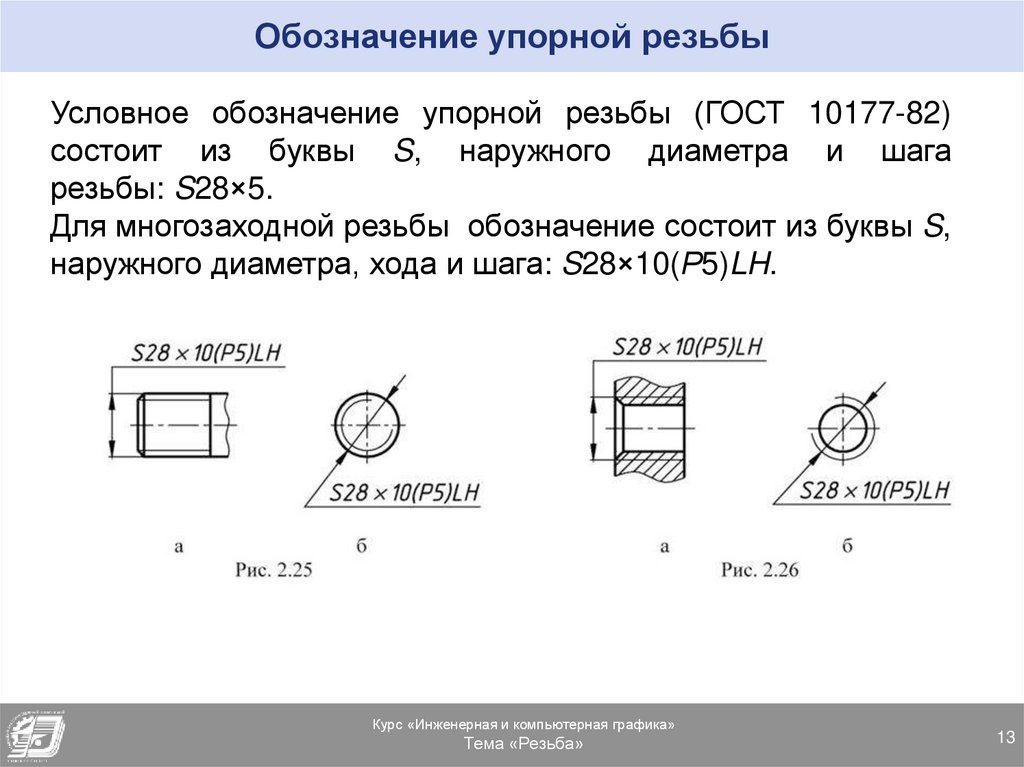

Многозаходные системы имеют следующую последовательность маркировки. На первом месте расположена буква. Она означает принадлежность к конкретному виду резьбы: М – метрическая, Уп или Сп специальные многозаходные. Далее проставлено число, которое указывает номинальный диаметр. После этого числа отмечается количество заходов, например Х2 –значит два захода. В круглых скобках число с индексом «Р» означает значение шага. Например, маркировка многозаходной резьбы М30Х2(Р15) свидетельствует, что она является метрической, диаметром 30 миллиметров с числом заходов равным двум и шагом в 15 миллиметров.

Для специальных видов маркировка может иметь вид Уп 22,5х(3х4,5). Первое число 22,5 означает величину наружного диаметра, 3 – указывает на число заходов, 4,5 – величину шага. Для многозаходной конструкции с такими характеристиками величина хода будет равна произведению 3 и 4,5 мм, что составляет 13,5 мм. Число заходов можно определить визуально, если подсчитать количество витков на торце гайки, винта или вала.

По международной системе обозначения может быть указано направление резьбы: L – левая, R — правая. Сама многозаходная резьба обозначается латинской буквой S.

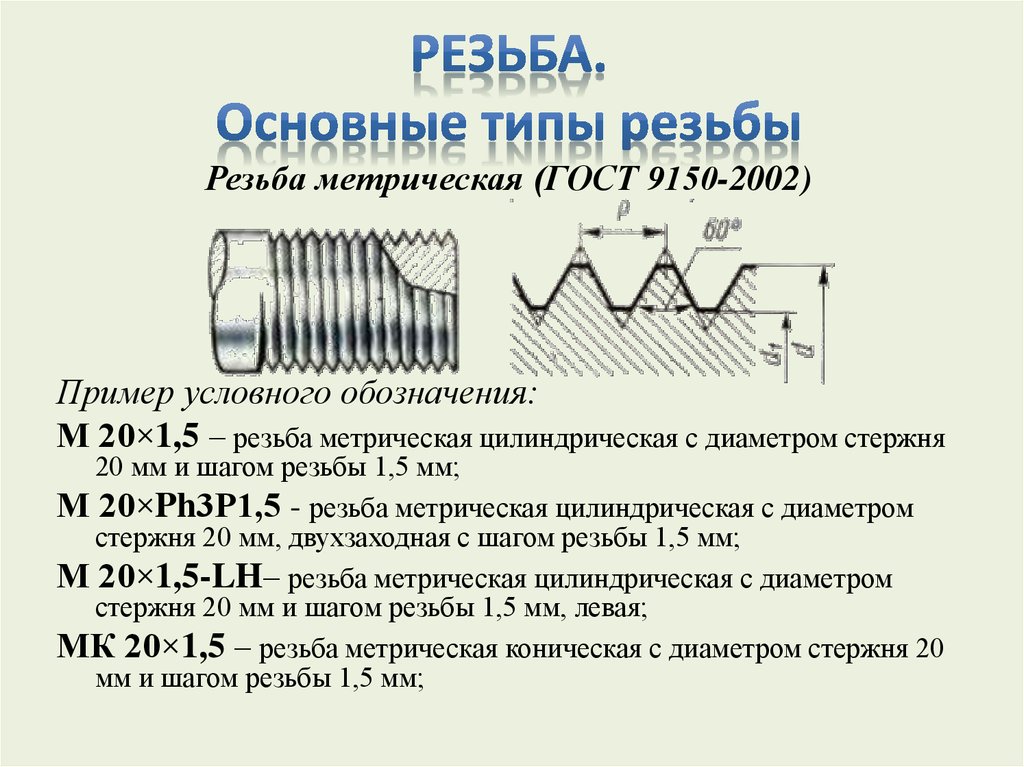

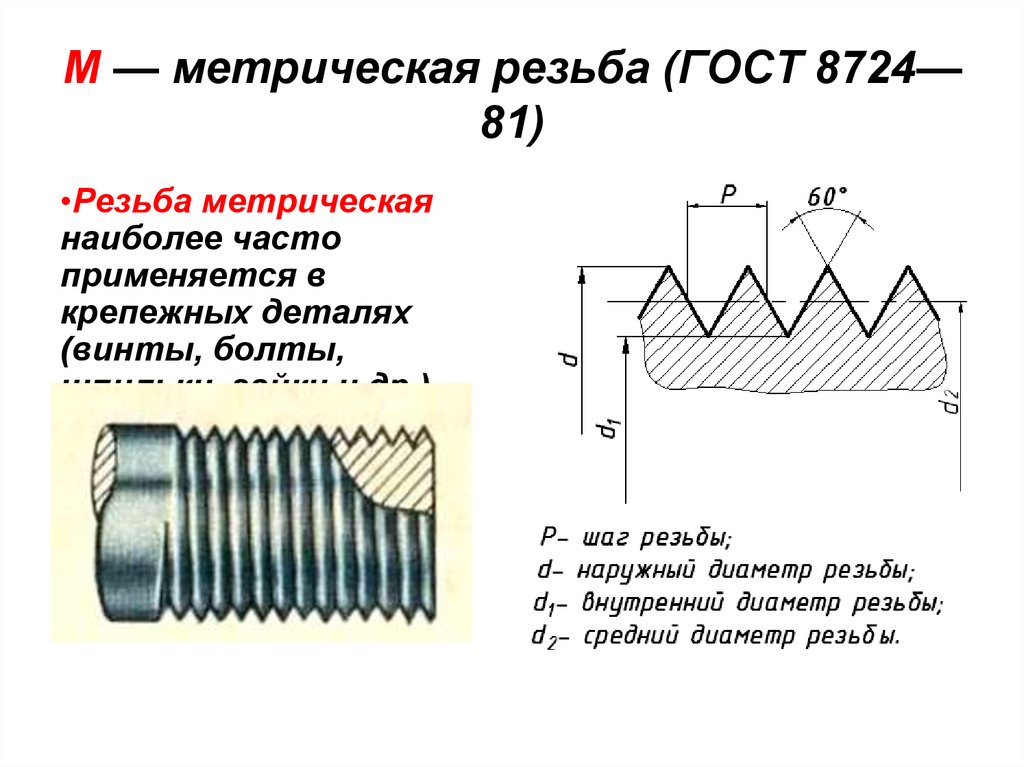

Назначение резьбы и ее элементы

Резь является главным элементом винтовой передачи и резьбового соединения. Она состоит из череды выпуклостей и углублений на телах кручения, что обеспечивает крепление, способное выдерживать высокие нагрузки. Нарезку применяют в качестве метода объединения или уплотнения звеньев конструкции.

Резьба обеспечивает крепление, способное выдерживать высокие нагрузки.

Главными ее элементами являются:

- внутренний, внешний и средний диаметры;

- профиль — это сечение рези плоскостью, проходящей через главную ось рассматриваемой детали;

- угол профиля — угол, образованный боковыми сторонами профиля;

- высота профиля — это длина отрезка между минимальной и максимальной точками нарезки в плоскости сечения оси в направлении, ортогональном направляющей рези;

- шаг — длина промежутка между двумя точками соседних одинаковых витков, измеренное параллельно оси рези.

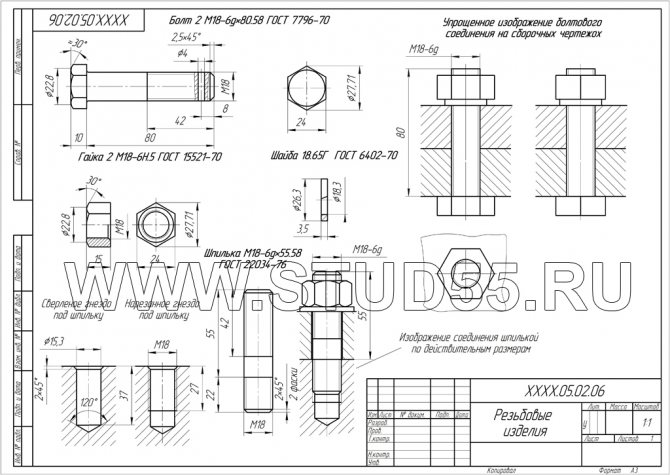

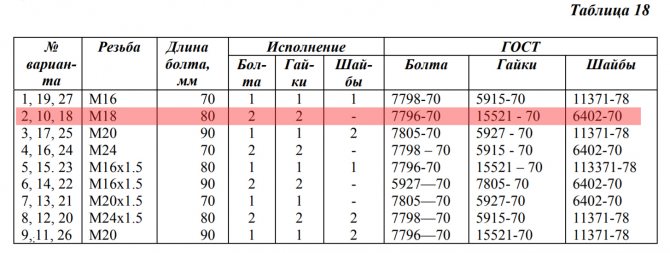

Как выполнить чертеж по инженерной графике: тема 7 «Резьбовые изделия»

Часто студентам задают задание по инженерной графике из книги Фролова/Бубенникова 1990 года редакции, в теме №7 необходимо выполнить вот такой чертеж — «Резьбовые изделия».

Вот полное задание Вычертить: 1) болт, гайку, шайбу по их действительным размерам, которые следует взять из соответствующих стандартов;

2) упрощенное изображение этих же деталей в сборе;

3) гнездо под резьбу, гнездо с резьбой, шпильку отдельно и шпильку в сборе с гайкой и шайбой по их действительным размерам, которые следует взять из соответствующих стандартов.

Пошаговое выполнение на примере 2-го варианта:

Обозначение трубной резьбы на чертеже и ее разновидности |

Сегодня поговорим об обозначении трубной резьбы на чертеже. Почему это актуально – объяснять не надо, не найдется в доме помещения, где бы не использовались трубы.

Пара слов о теории. Трубная резьба (ТР) получается в результате нарезки спиралевидных каналов на теле трубы (или внутри ее).

Такая резьба предназначена для монтажа разъемного (это обязательное условие) соединения любых трубопроводов (полимерных, металлических и др.).

Когда мы имеем дело с ТР, необходимо помнить, что она обычно исполняется у двух видах.

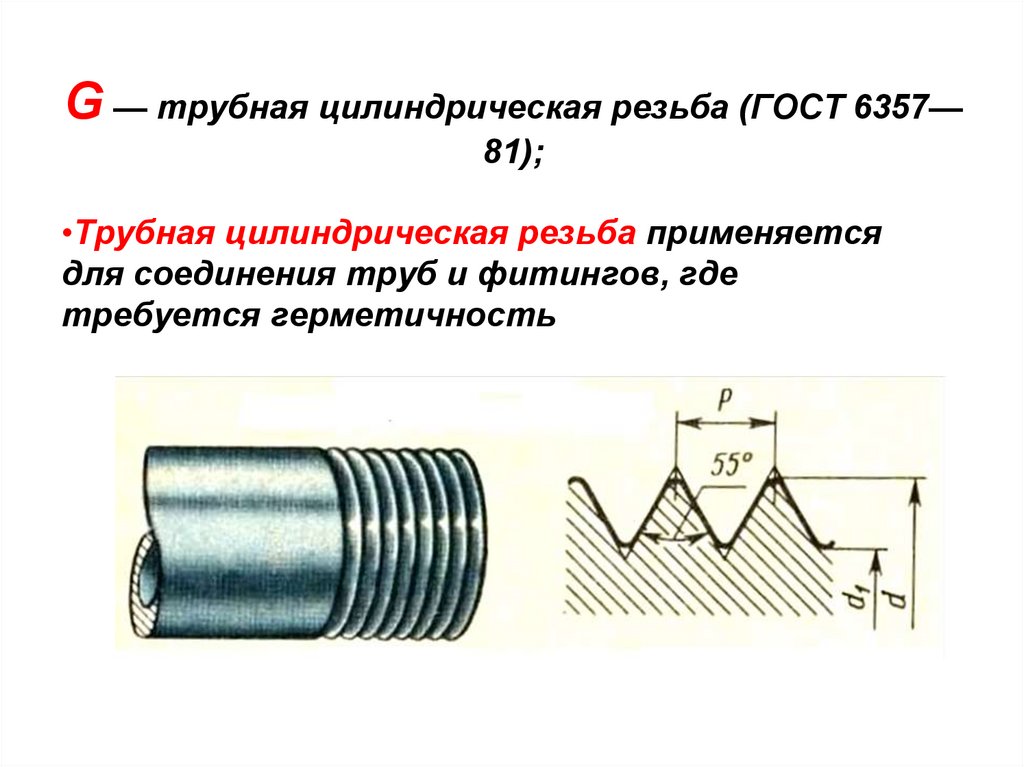

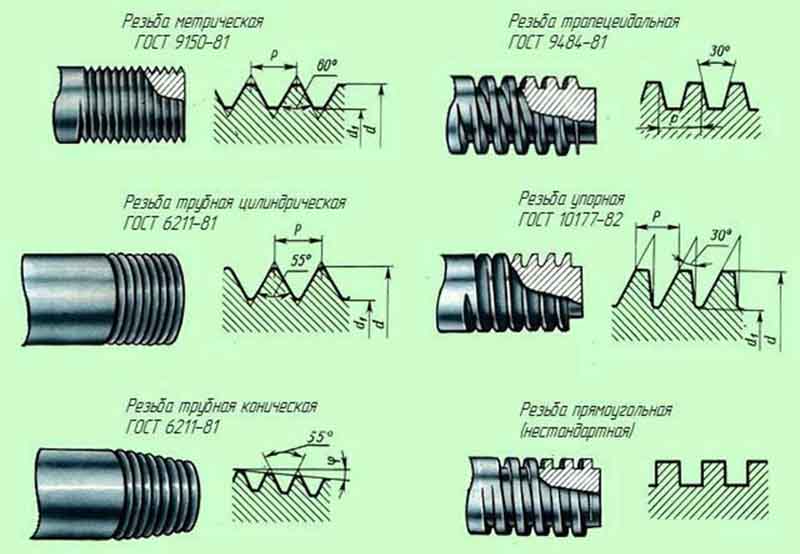

- Цилиндрическом (G-тип). В этой версии нарезается спиралевидная канавка, имеющая треугольный профиль и угол 55° градусов на вершине.

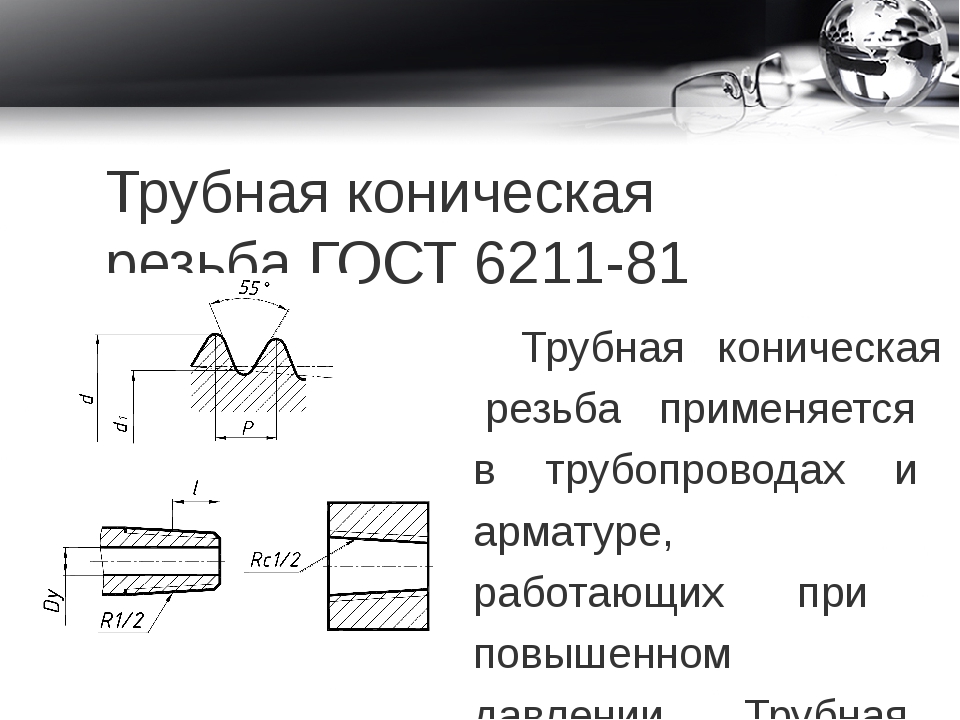

- Коническом (R-тип). В этом случае нарезается аналогичная канавка на пологом участке с конусностью 1:16.

- Следует добавить, что существует еще дюймовый вариант. Это тот случай, когда треугольного профиля канавка с углом в 60° градусов на вершине нарезается на конической поверхности. Этот вариант в настоящее время применяется очень редко, его обозначение не рассматриваем.

Следует помнить, что цилиндрический вариант применяется при стыковке газо- и водонапорных трубопроводов. Коническая же версия идёт на монтаж нагруженных узлов топливопроводов, маслопроводов или гидроприводов. Таким образом, на чертеже трубная резьба будет обозначено либо G-типом, либо R-типом. Но каким конкретно будет обозначение? Есть ли какие-то отличия в идентификации? Что мы должны увидеть?

Стандартные обозначения трубной резьбы на чертеже

Все параметры цилиндрической трубной нарезки канавки регламентирует ГОСТ 6357-81. Такое изделие на чертеже будет выглядеть следующим образом.

Параметры конической ТР закреплены в ГОСТ 6211-81, на чертеже она будет обозначена вот так.

Поскольку трубная цилиндрическая нарезка применяется наиболее часто, добавим еще несколько слов о ней.

Она представляет собой равнобедренной треугольник, угол которого при вершине, как уже говорилось, равен 55°. Помимо этого впадины и вершины закруглены, это делает резьбу ещё более герметичной по сравнению с метрической.

Можно с полным основанием сказать, что такое соединение можно классифицировать, как крепёжноуплотнительное. Помимо прочего, трубная резьба всегда имеет несколько более мелкий шаг, чем метрическая.

В заключение повторим ещё раз.

- Трубная коническая резьба применяется для соединения труб, работающих при повышенной температуре и давлении.

- Цилиндрическая резьба применяется на любых газо- и водопроводных трубах, а также на всех деталях для их соединения и монтажа, так называемых фитингах (уголках, тройниках, муфтах), а также на деталях запорной арматуры (клапанах и задвижках).

Вот таким образом обозначается обычно на чертежах трубная резьба.

27.11.2017Egor11

stroydombystro.ru

Обозначение на чертеже

Изображение резьбового соединения на чертеже представляет собой процедуру буквенного обозначения типа нарезки изделия. На рисунке прямоугольный тип нарезки может изображаться 2 способами: посредством местного разреза, где обозначаются ее основные размерные характеристики, и с применением выносного элемента – дополнительного рисунка части изделия в увеличенном размере. Для прямоугольной резьбы не существует точных стандартов обозначения. Поэтому на чертеже для ее изготовления приводится вся необходимая информация о размерах нарезки.

Согласно ГОСТ № 2.311—68, при составлении резьбовых чертежей на производстве линия винта заменяется одной 2 сплошными линиями – основной и тонкой. В этом случае для изображения внутреннего и наружного диаметра действуют следующие правила:

- При наружной резьбе внешний диаметр обозначается сплошными основными линиями, внутренний диаметр – сплошной тонкой. Расстояние между линиями должно составляет не менее 0,008 см. Оно может быть больше величины шага.

- Сплошная тонкая линия проводится на величину длины нарезки без сбега. С ней пересекается граница фаски.

- По внутреннему диаметру изображается дуга, длина которой составляет 0,75 от длины окружности. Она размыкается в любом месте. При этом фаска на чертеже не обозначается.

- При внутренней нарезке внешний диаметр изображается сплошной тонкой линией, внутренний диаметр – сплошной основной. Невидимые участки нарезки обозначаются пунктирными линиями. В этом случае линию, определяющую границу нарезания, рисуют на стержне до начала сбега.

- Рядом с границей резьбы во время ее изготовления образуется глухое отверстие, именуемое гнездом. Оно выполнено в форме конуса. Его угол при вершине составляет 120°. При условии, что дно глухого отверстия находится рядом с концом резьбы, то допускается обозначение нарезки до конца отверстия.