Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

- ручную;

- гидроабразивную;

- термическую.

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

- ножницы;

- ножовка;

- лобзик;

- болгарка.

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

- газокислородная;

- лазерная;

- плазменная.

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

- В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

- После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

- ленточная пила;

- гильотина;

- дисковый станок.

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Инструмент для рихтовки вмятин

Классическая технология рихтовки кузова автомобиля за время своего существования претерпела множество изменений, и сейчас канули в лету те времена, когда она проводилась одним молотком. Рихтовка кузова авто своими руками – непростой процесс, требующий ответственного подхода, специальных навыков и профессионального инструмента. Приобрести инструмент можно в автомагазинах или на рынке. Он содержит рихтовочные резиновые и пневматические молотки различной формы и размера, разнообразные правки, ударные полотна. Также для выравнивания резких заломов металла может понадобиться домкрат. Приспособления для рихтовки вмятин также можно изготовить своими руками, однако для этого необходимо обладать достаточными знаниями и навыками. Рассмотрим наиболее часто используемые виды рихтовочного инструмента подробнее.

- Ударный инструмент: молотки, киянки. Их предназначение – выравнивание вмятины. Отличия рихтовочных молотков от слесарных значительные. Рабочий боек должен иметь закругленную поверхность и быть хорошо отполированным. Противоположная сторона молоточков делается обычно в форме клюва. Материалы, применяемые для изготовления рихтовочных молотков – цветные металла, пластик, резина, текстолит. Благодаря этому поверхность исправляемой вмятины меньше деформируется, а сам боек спружинивает при ударе. Киянки для рихтовки кузова своими руками обычно делают из твердого дерева или резины.

- Наковальни, штампы, поддержки. Эти приспособления нужны для поддержки выпрямляемого места кузова. По своей форме они должны повторять вмятину, поэтому в профессиональном наборе их достаточно большое количество. Рихтовочный молоток с наковальней всегда должны работать в паре. Главное – правильно подобрать подкладной штамп, необходимо учесть при этом радиус кривизны поверхности, вес и размер поддержки. Для рихтовки авто своими руками можно также воспользоваться подручными предметами, главное – их тщательно подбирать под конкретный изъян кузова. Это могут быть молоты, плиты от утюга, кувалды и т.п.

- Ударные полотна, ложки. Эти приспособления служат для вытягивания вмятины. Также они могут использоваться в качестве поддержек. Одним из наиболее частых случаев их применения при рихтовке авто является отделение внешней поверхности элемента кузова от внутренней панели, например для двери. Если две поверхности ее схлопнулись при ДТП, то перед тем как отрихтовать дверь своими руками придется отделить наружную поверхность от внутренней ложкой для рихтовки. Также часто ложки используются для рихтовки крыши автомобиля и внутреннего исправления кривизны кузовного элемента.

- Рычаги и крюки. Они применяются в случае необходимости вытянуть вмятину изнутри, опираясь на любое ребро жесткости в качестве рычага. Крюков также существует большое число, они отличаются размерами, толщиной металла, углом загиба. Крюк для рихтовки автомобиля своими руками можно сделать и самому, для чего используется металлический пруток диаметром 10-12 мм. Длина его не должна превышать 0,5 м. Угол загиба зависит от геометрии самой вмятины. Ручку крюка нужно делать петлей, чтобы в случае необходимости в нее можно было вставить приспособление для прокрутки.

- Шлифовальный инструмент – напильники, шлифмашинка. Применяются для шлифовки выровненного после рихтовки элемента кузова и выравнивания небольших выпуклостей. Если нет шлифмашины, в гаражных условиях может применяться наждачный круг, закрепленный на электродрели.

Преимущества и недостатки по сравнению с газовой горелкой

Бензорез не очень популярен среди специалистов. Многие по-прежнему используют газовые резаки. И этому есть целый ряд причин. Давайте сравним преимущества и недостатки обеих технологий. Преимущества бензореза:

- Мобильность. Бензиновый резак достаточно прост в переноске. Емкость с сжатым воздухом имеет меньшие габариты и вес, чем кислородные баллоны. Топливо легко достать, оно имеется в любом гараже, можно купить на автозаправке.

- Возможность работы при низких температурах. Согласно заявлениям производителей, бензорез с распылителем работает при температуре -40 и ниже. Газовый резак не работает на морозе.

- Простота конструкции. Газовая горелка не является сверхсложным устройством. Но бензиновый резак — в любом случае проще. При владении пайкой, совершить ремонт не составит труда.

Недостатков не больше преимуществ. Но они существеннее:

- Сложность в настройке. Подачу топлива постоянно нужно калибровать, периодически приходится чистить форсунки. Бензиновый резак нельзя использовать «из коробки». Для качественной работы нужна практика и сноровка.

- Необходимость поддерживать давление в резервуаре. Долго работать с бензорезом едва ли получится. Нужно постоянно поддерживать давление в кислородном резервуаре. Качество пламени зависит от объема воздуха в баллоне, и приходится постоянно адаптироваться к перепадам давления, а стало быть, и мощности горелки.

- Безопасность. Хотя кислородные баллоны для газовой резки считаются взрывоопасными, при правильной эксплуатации риск несчастного случая сводится к минимуму. Бензиновый же резак требует тщательного контроля и ответственности на всех этапах работы. Особенно, если речь идет о моделях с испарителем, где топливо закипает на пламени дополнительного сопла.

Основные преимущества современных способов резки толстого металла

Предлагаемые способы обработки обеспечивают быструю и качественную черновую металлообработку толстолистовой стали.

В результате технологической операции достигается необходимая чистота поверхности реза, уменьшается количество отходов и производственного мусора. Плазменная и лазерная резка позволяют осуществлять быстро черновую обработку заготовок, тогда как гидрообразивная резка прецизионный процесс, обеспечивающий необходимую точность реза.

Необходимая точность реза определяется заказчиками с учетом технологии последующего производства. Соответственно определяется и выбор способа обработки толстого металла.

Подробнее о способах обработки и ее стоимости на сайте https://promexcut.ru/lazernaya-rezka

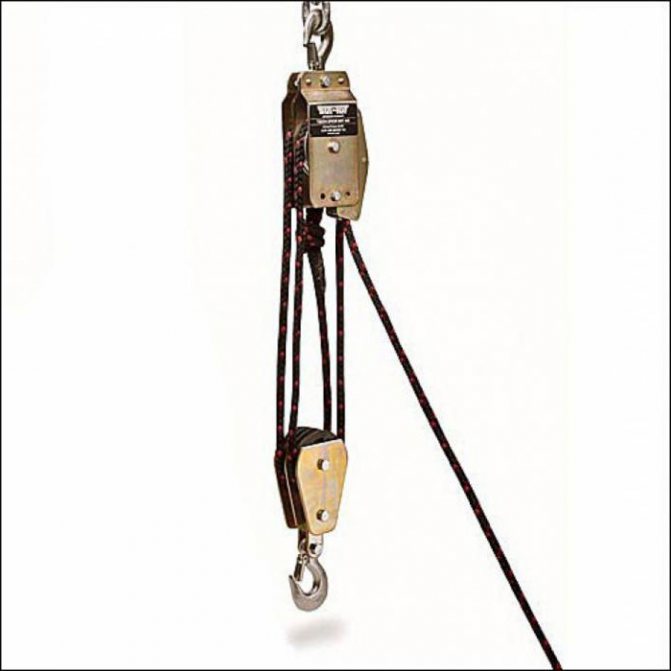

История создания и определение

Никто достоверно не знает, когда же именно появились и стали эксплуатироваться механизмы для перемещения в пространстве тяжестей. В первую очередь отметим: полиспаст (что это такое, может также подсказать техническая литература) – система блоков и канатов, позволяющая значительно упростить и ускорить проведение запланированных работ с тяжеловесными объектами.

Изучение таких архитектурных памятников, как пирамиды Хеопса в Египте, Великая Китайская стена и прочих стародавних сооружений однозначно подтверждает, что полиспасты, назначение и устройство которых будет рассмотрено ниже, были изобретены несколько тысяч лет назад. Вполне очевидно, что изначально они характеризовались примитивностью.

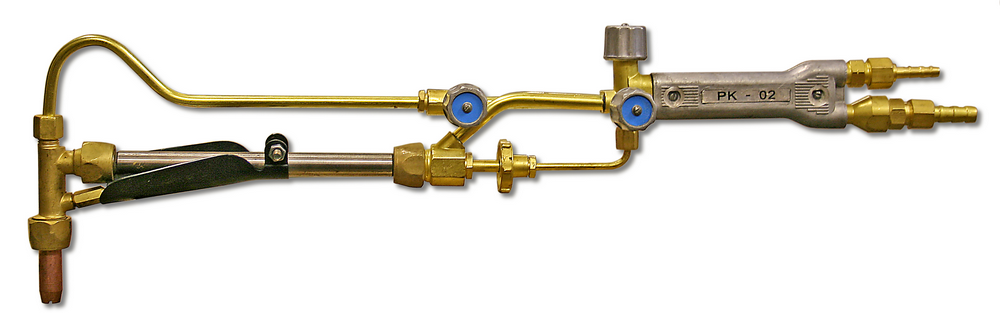

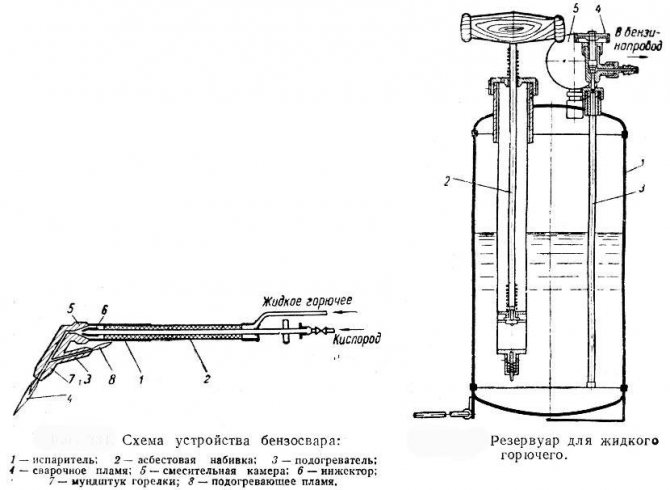

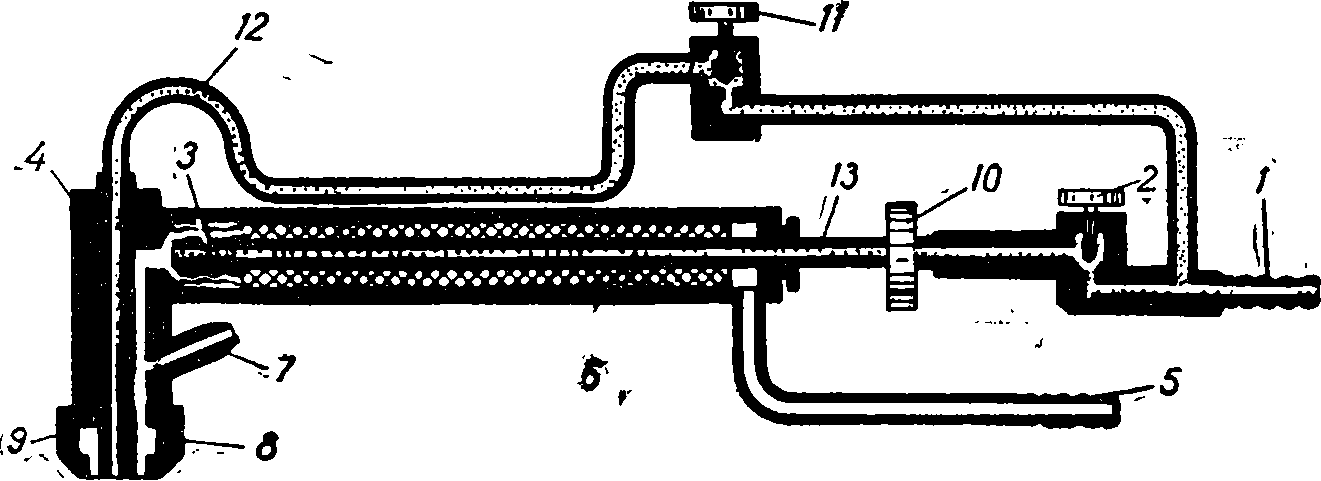

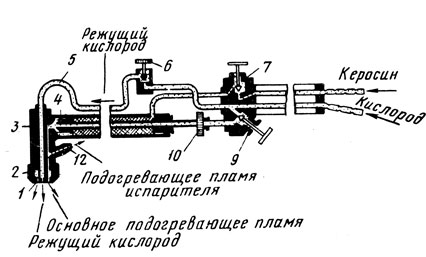

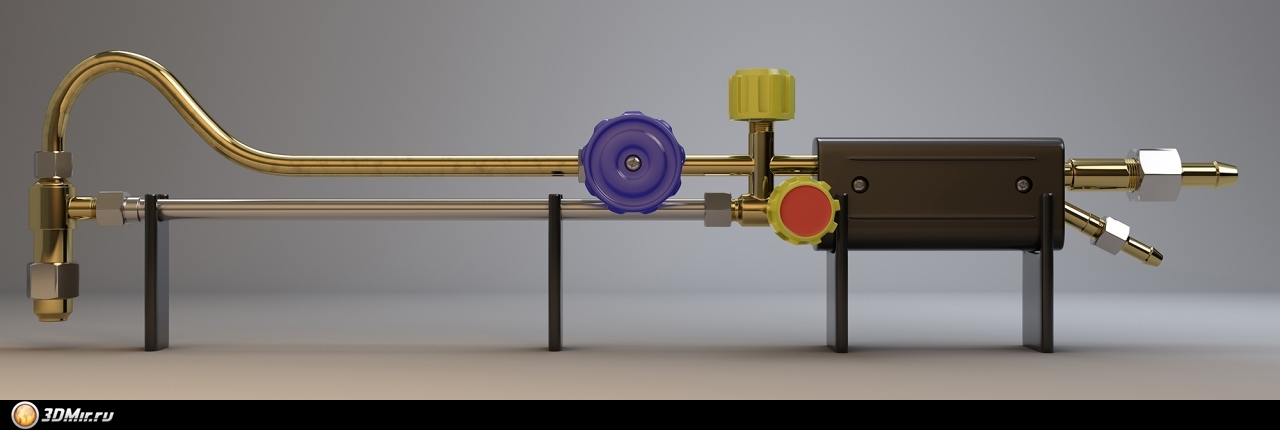

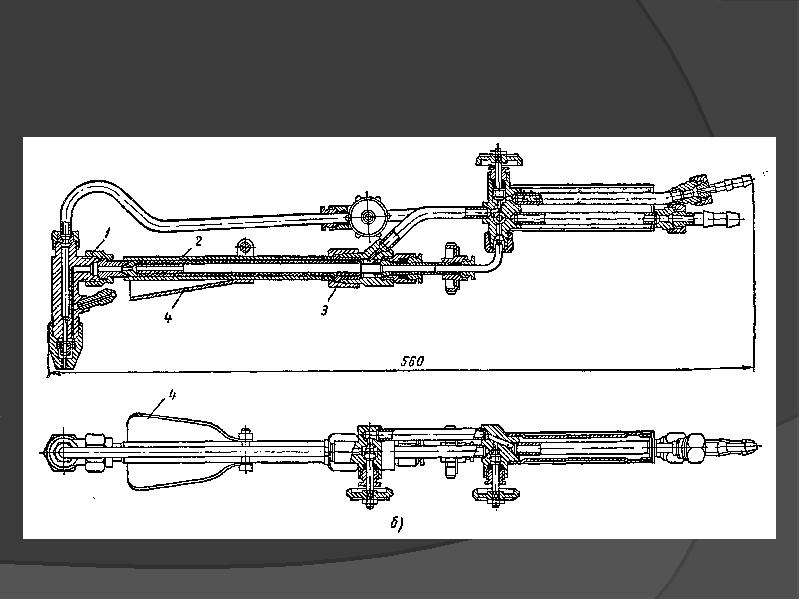

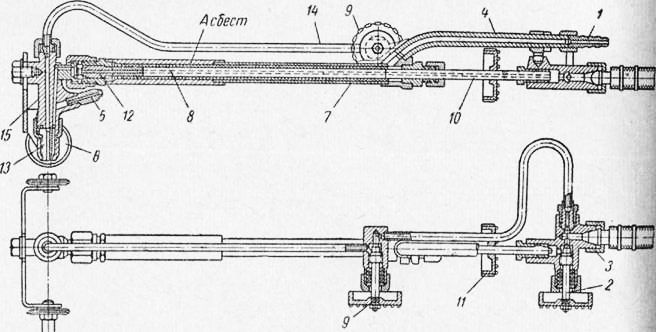

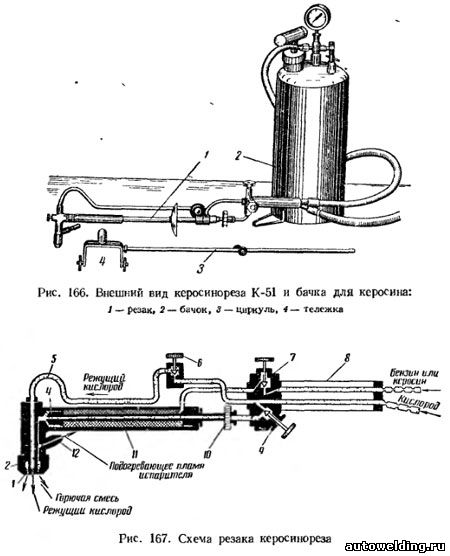

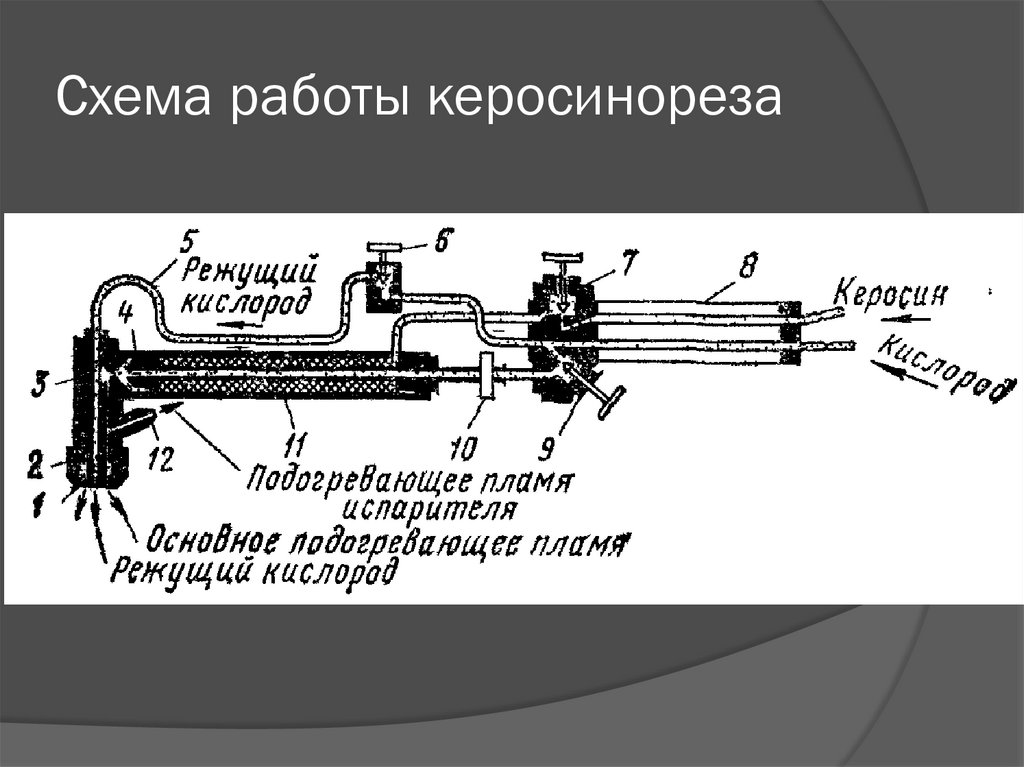

§ 55. Керосинорез

Устройство для резки, в котором для подогревающего пламени используют пары керосина, называют керосинорезом. Схема резака керосинореза показана на рис. 74. Для преобразования жидкого керосина в пар имеется испаритель, представляющий собой трубку из нержавеющей стали с помещенной внутри асбестовой оплеткой 11.

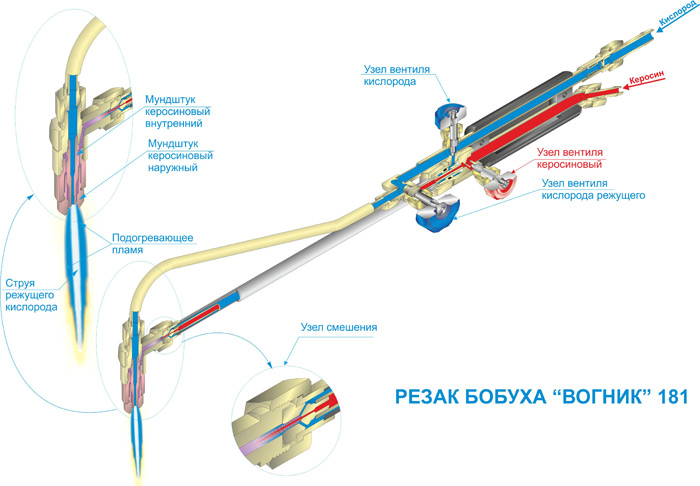

Рис. 74. Схема резака керосинореза: 1 и 2 – мундштуки, 3 – головка, 4 – инжектор, 5 – кислородная трубка, 6 – кислородный вентиль, 7 – керосиновый вентиль, 8 – рукоятка, 9 – вентиль подогревающего кислорода, 10 – маховичок, 11 – асбестовая набивка, 12 – вспомогательный мундштук

Рис. 74. Схема резака керосинореза: 1 и 2 – мундштуки, 3 – головка, 4 – инжектор, 5 – кислородная трубка, 6 – кислородный вентиль, 7 – керосиновый вентиль, 8 – рукоятка, 9 – вентиль подогревающего кислорода, 10 – маховичок, 11 – асбестовая набивка, 12 – вспомогательный мундштук

Для нагрева испарителя служит вспомогательный мундштук 12, расположенный в головке резака. Мощность и состав подогревающего пламени регулируются кислородным вентилем 9 и маховичком 10, изменяющим положение инжектора 4 в смесительной камере.

Жидкий керосин, поступающий из бачка, в резаке преобразуется в пары, смешивается в головке резака с кислородом и на выходе из мундштука образует пламя.

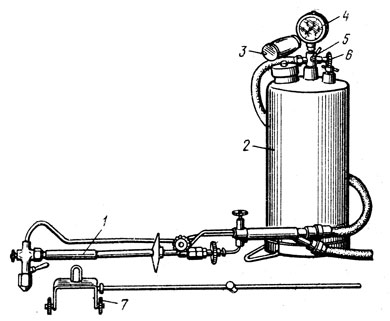

Керосин подается в резак под давлением 1,5 – 3 кгс4/см2из бачка (БГ-63 – емкостью 6,5 дм3 или БГ-68 – емкостью 7,5 дм3), снабженного ручным воздушным насосом 3, манометром 4 и запорным вентилем 6 (рис. 75).

Рис. 75. Керосинорез с бачком: 1 – резак, 2 – бачок, 3 – воздушный насос, 4 – манометр, 5 – шланговый ниппель, 6 – запорный вентиль, 7 – тележка

Рис. 75. Керосинорез с бачком: 1 – резак, 2 – бачок, 3 – воздушный насос, 4 – манометр, 5 – шланговый ниппель, 6 – запорный вентиль, 7 – тележка

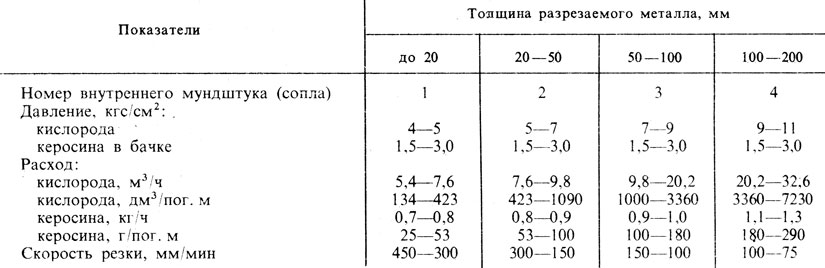

Сменными мундштуками регулируют фас-ход кислорода, керосина и скорость резки в зависимости от толщины разрезаемой стали (табл. 18).

18. Технологическая характеристика керосинореза

18. Технологическая характеристика керосинореза

Правила обращения с керосинорезом.

1. При помощи ручного насоса 3 (рис. 75) создают давление в бачке. Давление в бачке не должно превышать давление кислорода, так как это может привести к воспламенению кислородного шланга.

2. Вентилем 7 (рис. 74) в резак подается керосин, потом открывается вентиль подогревающего кислорода и зажигается смесь керосина с кислородом. Трубка испарителя 11 нагревается пламенем вспомогательного мундщтука 12. После достаточного прогрева испарителя может быть пущен режущий кислород вентилем 6 (предварительный нагрев испарителя производится паяльной лампой).

3. Отрегулировать подогревающее пламя. Если ядро подогревающего пламени при пуске режущего кислорода неустойчивое, следует отрегулировать вентилем 9 и маховичком 10 подачу подогревающего кислорода (рис. 74).

4. При прекращении работы керосинореза сначала закрывают вентиль режущего кислорода 6. Потом вентиль подачи керосина 7 и вентиль подачи подогревающего кислорода 9. Потом открывают на бачке спускной кран для снижения давления до атмосферного.

5. Для нормальной работы керосинореза необходимо систематически (не реже одного раза в неделю) промывать асбестовую оплетку испарителя в горячей воде.

Для резки применяется осветительный керосин (ГОСТ 4753 – 68). Керосин перед заливкой в бачок подвергается очистке отстаиванием через сукно или мелкую латунную сетку.

Керосином для резки можно пользоваться при температурах не ниже – 15°С и толщине разрезаемой стали не более 200 мм. Это объясняется тем, что при низких температурах керосин приобретает очень большую вязкость, что весьма затрудняет резку.

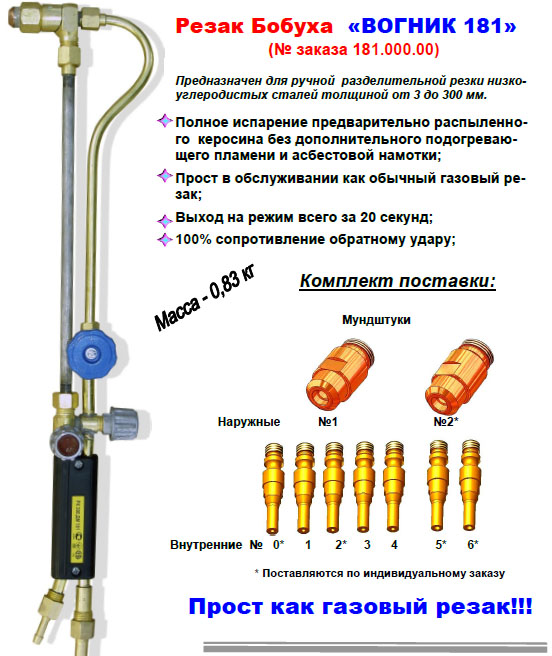

Кроме резаков, работающих на парах керосина, применяют резаки с распылением жидкого керосина, например РКР-3 (резак керосиновый с распылителем, третьей модели), для ручной резки стали толщиной до 100 мм. Распыление керосина производится с помощью специального сопла-распылителя, размещенного непосредственно в головке резака.

По сниженной цене спецодежда женская зимняя москва на aspektsnab.ru.

Керосиновый резак, принцип работы и технические характеристики

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Керосиновый резак, принцип работы и технические характеристики

Керосиновый резак, принцип работы и технические характеристики

1348

19.03.2019

- 5

- 4

- 3

- 2

- 1

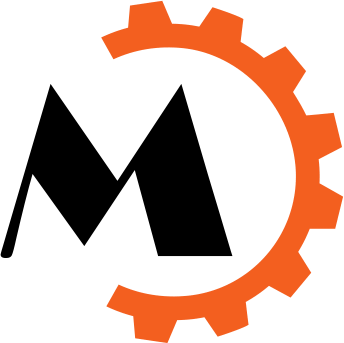

(1 голос, в среднем:4 из 5)Керосиновый резак предназначен для резки низкоуглеродистых сталей и вместо горючего газа используют жидкое топливо — керосин, бензин, дизельное топливо. Он немного отличается от кислородного резака некоторыми моментами, но принцип работы остается. Керосиновый резак бывает с подогревом и без подогрева, имеет два мундштука (внутренний и наружный). Когда керосин предварительно подогревают и его пары попадают в асбестовую оплетку испарителя, находящийся в смесительной камере, имеется подогревающая насадка. В смесительной камере пары керосина смешиваются с кислородом, после чего поступают в головку резака, в которой одна часть смеси находится в подогревающей насадке, а кислород имеет выход наружу через центральный канал головки резака. Кислород поступает в керосиновый резак по шлангу через штуцер на рукоятке резака, также подается и керосин из специального бачка под давлением. Проходя тройник, пары керосина смешиваются с кислородом в смесительной камере и затем выходят через наружный мундштук.

Керосиновые резаки по металлу применяются двух типов — с распылением и испарением. Резаки с распылением имеют специальное распылительное устройство, через которое жидкое горючее распыляется и после этого поступает в мундштук и там испаряется. Тип резака с испарением имеет камеру испарения с асбестовой набивкой. Когда керосин поступает в эту камеру, дополнительное пламя испаряет жидкий керосин, превращая его в пары керосина.

Керосиновый резак без подогрева, работающий по типу распыления имеют некоторые преимущества:

- вес резака почти на половину легче;

- не имеет асбестовой обмотки, что позволяет обслуживать керосиновый резак;

- нет пламени подогрева, благодаря чему резак не перегревается во время работы;

- может работать при температуре 400С мороза со специальным мундштуком;

- имеет высокое сопротивление к обратным ударам пламени.

Керосиновый резак без подогрева — это новое поколение керосиновых резаков, имеют выход на режим за 20 сек, происходит полное сгорание керосина, что позволяет рационально использовать топливо. Быстрая разборка резака, свободный доступ к деталям и узлам резака, очень удобен в обслуживании, неприхотлив, прост, надежен, экономичен, может выполнять резание толщиной 300мм. Таким резаком является Резак Бобуха «ВОГНИК» 181.

Еще один практичный керосиновый резак без подогрева — это РК200 «ВОГНИК»182, который также соответствует тем же требованиям что и «ВОГНИК» 181. Этот резак не требует центровки мундштука, так как струя кислорода всегда отрегулирована, в центре. Хорошо работает на морозе -250С, минимальный выход на режим 15 сек., режет металл от 3 до 200 мм, может пробивать металл толщиной 50 мм. Работает на бензине с давлением 0,5- 1,5 кгс/см2, при давлении кислорода 3 — 8,5 кгс/см2, не сложные запчасти, пригодные ремонту, всегда доступные.

Резак кислородно — керосиновый может резать металл, температура горения которого в кислороде ниже температуры плавления и образующиеся шлаки должны быть жидкотекучими. Резак РК2 — 02 предназначен для ручной разделительной резки низколегированной и углеродистой стали и может резать толщину 200 мм. Сгорание сопла на керосиновом резаке может происходить от давления подаваемого кислорода, необходимо соблюдать установленное нормативами давление, а также может оказывать влияние на материал, из которого сделано сопло, медь и бронза более износостойкие.

Толстый лист в мире

По данным профильного международного издания CRU, до кризиса проектные мощности по производству толстого листа оценивались примерно в 226 млн тонн в год, из которых потребление составляло около 150 млн тонн. Более 75% толстолистового проката потребляется в странах Азии – в Сингапуре, Китае, Южной Корее и Японии, куда в последние десятилетия переместился центр мирового судостроения в дополнение к активному развитию инфраструктурных проектов. Среди прочих регионов толстолистовая сталь востребована в Европе, Северной Америке и странах СНГ.

Больше всего толстого листа потребляют судостроение, строительство и машиностроение. Каждый из этих сегментов предъявляет свой комплекс требований к листовому металлу, и он может быть уникальным. К примеру, некоторые стали можно сертифицировать сразу по двум стандартам: по судостроительному и строительному. Скажем, можно выплавить и прокатать строительную марку S355J2 таким образом, чтобы она по своему химическому составу и механическим свойствам полностью соответствовала марке А32 для судостроения. Вместе с тем существуют марки стали, которые отличаются по химическим и физико-механическим характеристикам, а также состоянию поставки

Например, для строительного сегмента важно, чтобы толстый лист металла хорошо сваривался, а для отдельных применений в машиностроении имеет значение способность стали сопротивляться истиранию

Группа Метинвест занимает около 2,4% всего мирового производства толстого листа. Основная доля сбыта этой продукции приходится на географическую Европу. Именно здесь работают пять предприятий Группы: «Азовсталь» и ММК имени Ильича в Украине, которые вместе производят более 4,3 млн тонн толстолистового проката, итальянские Ferriera Valsider и Metinvest Trametal, общей мощностью около 1 млн тонн и британский Spartan мощностью 200 тысяч тонн толстого листа в год. Эти предприятия выпускают прокат из непрерывнолитых слябов производства ММК имени Ильича и «Азовстали». Таким образом, 5,5 млн тонн толстолистового проката Метинвест выпускает в Европе, что делает Группу крупнейшим производителем этого вида продукции в регионе.

Как должен выглядеть толстый лист

Весь толстолистовой прокат должен удовлетворять таким основным требованиям:

- размеры должны соответствовать заказу и форме поставки, а также допускам, установленным в стандартах и технических условиях;

- листы должны быть ровно обрезаны со всех сторон или иметь катаную кромку; во всех случаях они должны быть прямоугольными;

- поверхность листового металла должна быть ровной и гладкой;

- отклонения листового металла от плоского состояния не должны превышать допускаемых стандартами и техническими условиями;

- листовой прокат должен быть заклеймен и замаркирован, а также упакован в соответствии с требованиями нормативной документации.

Поставка толстых листов производится в основном по теоретической массе. Каждая партия продукции сопровождается сертификатом, который удостоверяет качество и соответствие требованиям стандарта или технических условий, оговоренных в заказе, и содержит все данные, характеризующие металл.

Как работать плиткорезом ручным по кафельной плитке

Сам принцип резки не отличается для всех видов плиток, сделанных из разного материала. Однако существуют небольшие нюансы. От керамогранита кафель и керамика отличается хрупкостью

Здесь важно правильно рассчитать усилие на рычаг. Если оно слабое, ролик прорежет мелкую канавку. Плитку будет трудно переломить или она лопнет совсем в другом месте

Слишком сильно надавливать тоже нельзя. От чрезмерного усилия кафель способен треснуть под резаком

Плитку будет трудно переломить или она лопнет совсем в другом месте. Слишком сильно надавливать тоже нельзя. От чрезмерного усилия кафель способен треснуть под резаком.

Для кафеля и керамики нужно правильно подобрать усилие нажима рычага

При чрезмерно сильном нажиме рычагом резак в кафеле проделает слишком глубокую канавку. На плитке по декоративному слою пойдут сколы. Их потом придется шлифовать.

Рез по кафелю и керамике делают только один. Повторно с точностью провести резак не получится. На заготовке образуется два разреза или виляющие линии. Разлом будет неаккуратный с крошащейся кромкой.

Если усилие правильно выбрано, кафель легко переломится на две части. Кромку в любом случае шлифуют напильником или болгаркой.

Бачок керосинореза

В стандартных конструкциях керосинорезов (особо качественными считаются устройства, изготавливаемые торговой маркой «Резак Бобуха») применяются бачки 2-ух типов: БГ-63, ёмкостью 6,5 л, и БГ-68, ёмкостью 8,5 л. Бачок состоит из таких элементов:

- Цилиндрического сварного корпуса, дно которого имеет вид вогнутой полусферы.

- Сферообразной крышки, имеющей два герметизированных отверстия и ручку для переноски.

- Запорного клапана.

- Заборной трубки, на конце которой есть фильтр механической очистки.

- Прибора для определения величины давления.

- Ручного воздушного насоса, которым создаётся нужное давление для подавания керосина в шланг.

- Упорного кольца снизу корпуса.

- 2-ух штуцеров — для присоединения шланга, и для наполнения бачка керосином.

Во время работы насосом, в середине корпуса бачка создаётся лишнее давление до трех килограмм/см 2 , благодаря ему происходит вытеснение керосина в шланг. Заполнение бачка керосином должно быть не выше 70% от его номинальной ёмкости, так как часть энергоносителя всё таки выветривается. Не обращая внимания на подробную заделку штуцера в бачок (применяется сварка) часть вещества всё таки в момент перекачки выветривается, благодаря чему давление падает. Данное обстоятельство принуждает иногда применять насос для подкачки керосина.

Подготовка бачка к применению состоит в его старательной очистке, а еще проверки исправности насоса и прибора для определения величины давления. Не обращая внимания на наличие фильтра, рекомендуется заливать в бачок только заблаговременно отфильтрованный керосин. Непозволительно использовать бачок в наклонном или горизонтальном состоянии. Для выполнения всех правил пожарной безопасности, и для удобств при применении бачок размещают на расстоянии не ближе 5 метров от кислородного баллона, и не дальше 3 – от места использования керосинореза.

Техобслуживание узла состоит в периодической чистке каналов медными или металлическими иглами (стальные использовать не рекомендуется).

Рихтовка металла

Рихтовка металла – это процесс выправления неровностей металлического проката, проволоки, деталей и других металлических изделий.

Для вытягивания стального листа и одновременного закругления по краю применяется узкий конец бойка молотка. Если положить стальной лист на наковальню и равномерно разгонять металл узким концом бойка, то через некоторое время материал вытянется, и за счет этого его край закруглится.

При работе молотком необходимо постоянно следить за его правильным положением в руке. Молотком надо размахиваться всей рукой, а не кистью. При размахе всей рукой возрастает сила и точность удара.

При выполнении любых работ с молотком важную роль играет рихтовочная опора.

Опора является очень эффективным средством, которое помогает выполнять рихтовку деформированных участков металлического листа. При этом лист обрабатывается с помощью соответствующего разгонного молотка или гладилки.

Еще одним видом молотка является осадочный молоток. Это – очень важный инструмент для работы с листовым металлом.

При рихтовке выпуклостей осадочным молотком удары наносятся по кругу от края выпуклости к её центру.

Затем с задней стороны металлического листа подкладывается опора с соответствующей округлостью. Осадочным молотком наносятся осторожные удары по листу. С каждым ударом металл сжимается, и таким образом лист выравнивается и становится плоским.

Керосинорезы. Устройство и рабочий принцип

Стандартная комплектация устройства такая:

- Резак.

- Бачок для керосина.

- Воздушный подкачивающий насос.

- Шланги.

- Прибор для определения величины давления.

- Запорно-пусковая аппаратура.

- Тележка для перевозки.

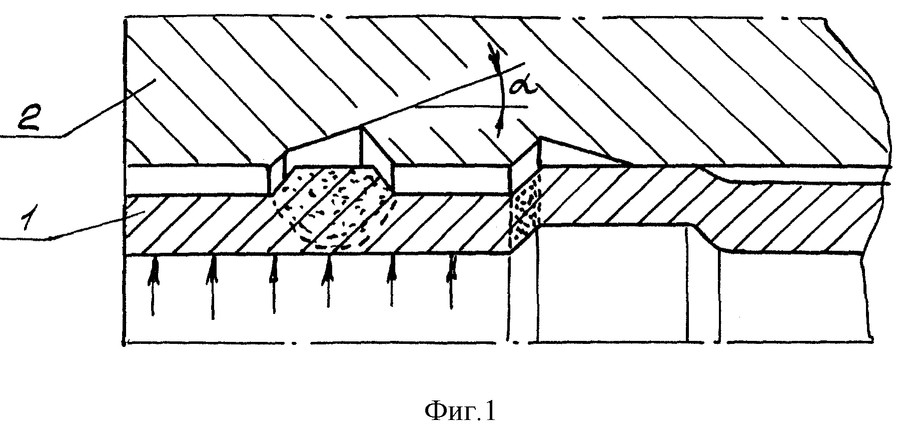

Разграничение металла с использованием керосинорезов происходит так. Находящийся в специализированной ёмкости осветительный керосин (ГОСТ 4753) по шлангу под лишним давлением подаётся в испарительную камеру, имеющую огнезащитную набивку (классически пока применяется асбест, однако в заключительных — правда, ещё опытных — конструкциях керосинорезов уже применяется базальтовая теплоизоляция, вещество, не содержащее канцерогенных составляющих). Там, в камере, керосин начинает активно испаряться, и уже в парообразном состоянии поступает в мундштук агрегата. По параллельной магистрали к мундштуку поступает воздух. В инжекторной горелке, которой завершается мундштук, происходит перемешивание 2-ух веществ, благодаря чему в горелке образуется горючая смесь. Для интенсификации процесса, а еще для того, чтобы поддерживать концентрацию керосиновых паров постоянной, керосинорезы оборудуются вспомогательными мундштуками, с помощью которых выполняется постоянный подогрев атомайзера. Между обоими мундштуками есть кольцеобразный просвет (его можно настраивать), через который горючая смесь выходит из смесительной головки, и создает высокотемпературное пламя.

Температура в факеле горелки керосинореза может достигать 2400…2500°С. Это меньше, чем у бензорезов или ацетилено-кислородных резаков, но, во-первых, и подобных значений достаточно, чтобы локально расплавить сталь, температура плавления которой, как все знают, составляет до 1900°С, а, второе, керосинорезы – установки, значительно намного безопаснее с точки зрения потенциального взрыва или пожара.

Интенсивность подачи всех требуемых газообразных элементов изменяется с помощью вентилей и поворотных маховичков, которые сдвигают струнный насос горелки в осевом направлении, меняя, подобным образом, расстояние до торца смесительной камеры устройства.

Подобным образом, в керосинорезах работают два варианта пламени – подогревающее, которое обеспечивает необходимую температуру элементов горючей смеси, и главное, кислородное, которым исполняется сам процесс резки металла.

Выпускаются керосинорезы и с другим принципом действия. Взамен атомайзеров данные устройства снабжены специализированными распылительными устройствами, которые выполняют разбрызгивание керосина. В диспергированном виде керосин поступает в мундштук и уже там выветривается. Керосинорезы данного типа эффектнее, так как конструктивно легче, и предоставляют очень высокую интенсивность испарения, а, поэтому, и продуктивность резки.

Не обращая внимания на кажущуюся легкость техники, устройство индивидуальных её составляющих очень и очень трудно, и его, для квалифицированного применения керосинореза, имеет смысл рассмотреть отдельно.

![§ 55. керосинорез [1979 рыбаков в.м. - сварка и резка металлов]](https://domdetaley.ru/wp-content/uploads/a/5/b/a5b4b994f726d5fe6f101468c833d6a4.jpeg)

![3.6. требования безопасности при работе с керосинорезом ["тои р-32-цв-528-97. типовая инструкция по охране труда при разделке в металлолом вагонов, исключенных из инвентаря" (утв. мпс рф 29.12.1997)]](https://domdetaley.ru/wp-content/uploads/6/c/3/6c3036409ecc3fec0a20fb59409209f0.jpeg)