Технология лазерной резки металлов

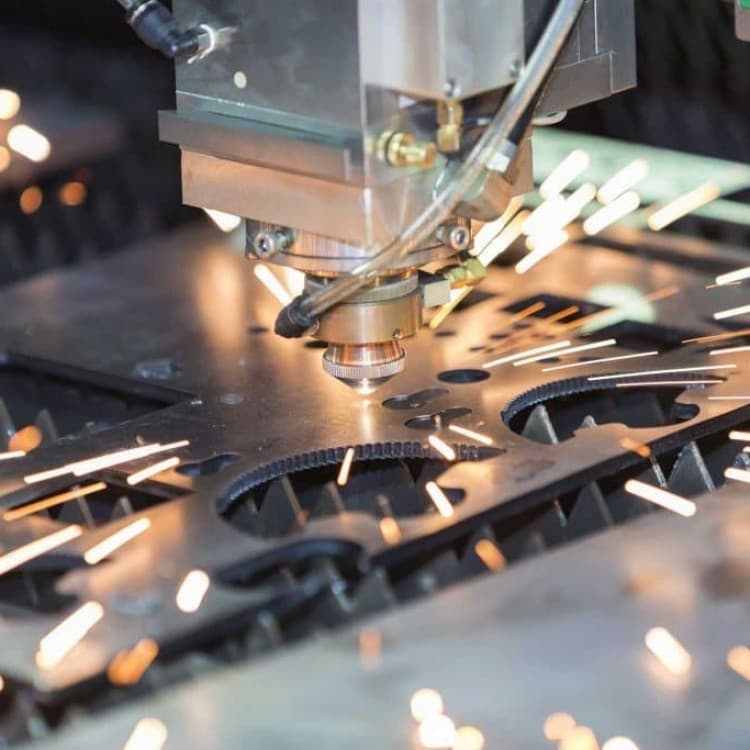

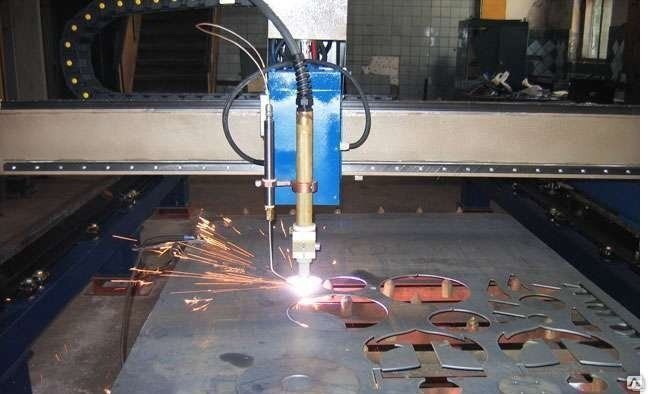

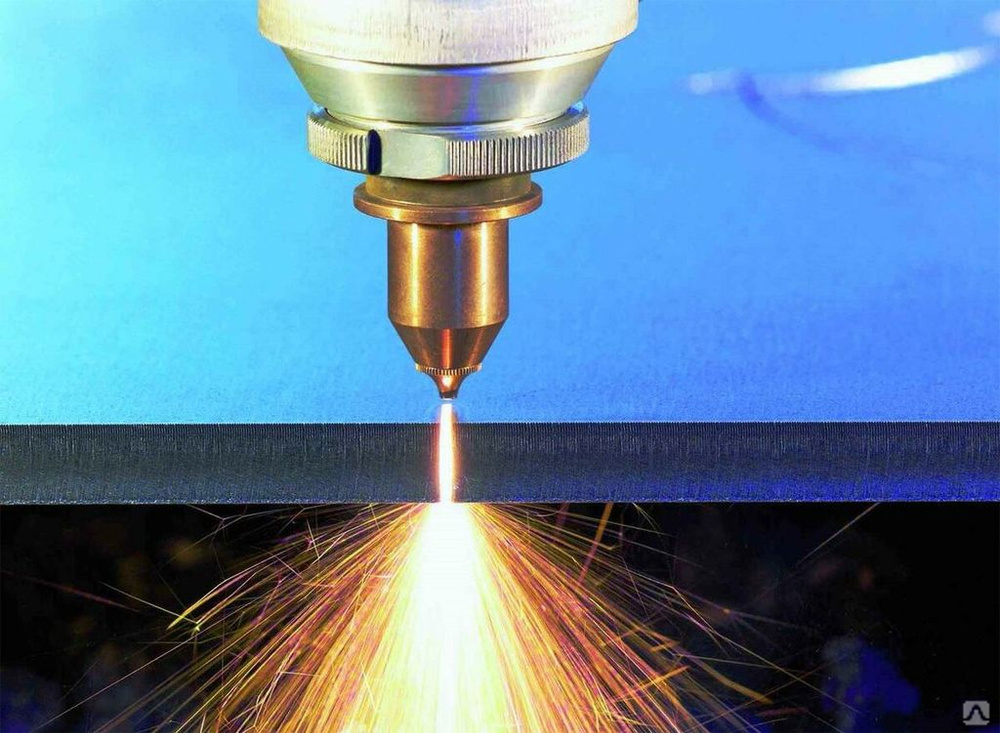

Процедура резки достаточно проста. Лазер – это тонкий луч, который на металлической заготовке образует точку. Металл на этой точке быстро нагревается до температуры плавления и начинает закипать, а затем испаряться. Если режется тонкий металлический элемент, то это происходит именно так. С толстыми деталями немного сложнее, потому что большое количество металла не может испаряться. Поэтому в технологию добавляют газ, который выдувает расплавленный металл из зоны реза. В качестве газа можно использовать кислород, азот, любой инертный газ или обычный воздух.

https://www.youtube.com/watch?v=aIE7DBgFNjc

Виды лазерной резки

В основе технологического процесса лежат несколько элементов, которые и определяют процесс резки металлов лазером. А именно:

- источник энергии;

- рабочий элемент, который и образует лазерный поток;

- блок, в состав которого входят специальные зеркала, такой прибор называется оптический резонатор.

Именно рабочий элемент и создает классификацию лазерных установок, в которых сам режущий инструмент разделяется по мощности.

- Мощностью не больше 6 кВт – называются твердотельными.

- 6-20 кВт – это газовые.

- 20-100 кВт – газодинамические.

К первой позиции относятся технологии, в которых используется твердое тело: рубин или специальное стекло с добавками флюорита кальция. Такие лазеры могут создать мощный импульс буквально за несколько долей секунд, к тому же они работают как в импульсном режиме реза, так и в непрерывном.

Вторая позиция – это лазер на основе газовой смеси, которая нагревается электрическим током. Электроэнергия придает направленному потоку газов монохромность и направленность. В состав смеси входят углекислый газ, азот и гелий.

Третья позиция – это также газовый лазер на основе углекислого газа. Газ нагревают и пропускают через узкий проход, где он остывает и расширяется одновременно. При этом выделяется огромная тепловая энергия, которая и режет металл большой толщины. Точность реза высокая, потому что данный вид лазера обладает большой мощностью. При этом расход энергии луча небольшой.

Режимы резки

Параметров, которые влияют на резку, достаточно много. Это и скорость проводимого процесса, и мощность лазера, его плотность, фокусное расстояние, диаметр луча, состав излучения, вид и марка разрезаемого металла. К примеру, низкоуглеродистые стали режутся быстрее, чем нержавейка, почти на 30%. Если кислород заменить обычным воздухом, то скорость реза снижается почти в два раза. Скорость резки алюминия лазером мощностью 1 кВт составляет в среднем 12 м/с, титана – 9 м/с. Эти показатели соответствуют технологии, в которой применяется кислород.

Выбирая определенный режим резки, необходимо понимать, что от выбранных параметров будет напрямую зависеть и качество реза. Оно характеризуется точностью вырезанной детали, шириною реза, шероховатостью поверхности образованных кромок, их ровностью, наличием на них оплавленного металла (грата), зоной температурного влияния лазера (глубиною). Но, как показывают исследования, на качество больше всего влияет скорость резки и толщина заготовки.

Для примера можно привести показатели качества лазерного процесса, который производился при мощности 1 кВт, с использованием кислорода, газ подавался в зону резки под давлением 0,5 МПа. При этом диаметр сфокусированной точки составлял 0,2 мм.

| Толщина заготовки, мм | Оптимальная скорость резки, м/с | Ширина реза, мм | Шероховатость кромок, мкм | Неперпендикулярность, мм |

| 1 | 10-11 | 0,1-0,15 | 10-15 | 0,04-0,06 |

| 3 | 6-7 | 0,3-0,35 | 30-35 | 0,08-0,12 |

| 5 | 3-4 | 0,4-0,45 | 40-50 | 0,1-0,15 |

| 10 | 0,8-1,15 | 0,6-0,65 | 70-80 |

Есть еще один параметр резки металлов при помощи лазера – это точность. Определяется она в процентном соотношении и зависит от качества самого технологического процесса. Требования к данному параметру основываются на толщине разрезаемой детали и на том, для каких нужд данная заготовка будет использована. Что касается толщины, то погрешность может составлять 0,1-0,5 мм, если лазером разрезается металлический профиль толщиною до 10 мм.

Лазерная резка — точность и чистота на тонколистовых деталях

- Лазер наводится точнее плазмы. Плазменная дуга нестабильна. Конечно, при правильной настройке она не начнет скакать по всему листу металла. Но плазма постоянно колеблется, делая углы и вырезы менее четкими. Для небольших деталей, особенно сложной формы, это критично. Лазер же режет металл четко там, куда его направили, и не двигается. Это принципиально для деталей, на которых требуется высокое качество и точное соответствие проекту.

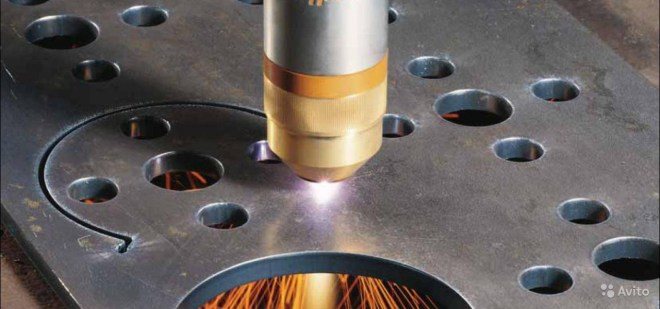

- Лазер может делать более узкие прорези, чем плазма. Четкие отверстия при плазменной резке должны иметь диаметр в полтора раза больше толщины металла — и никак не меньше 4 мм. Лазер делает отверстия с диаметром, равным толщине металла — от 1 мм. Это расширяет ваши возможности при проектировании деталей и корпусов, развертки для которых режутся лазером.

- При лазерной резке тепловые деформации минимальны. Теоретически перегреть деталь можно даже лазером — если написать специальную издевательскую программу резки. Например, лазером не вырезают совсем мелкие и частые отверстия для вентиляции — от этого может произойти перегрев металла. Для лазерного раскроя вентиляционные отверстия делают более крупными и менее частым. В остальных случаях деформации от лазера не будут заметны. Плазма этим похвастаться не может — нагреваемая зона там шире и деформации более выражены. По этому показателю лазер снова дает более качественный результат, чем плазма.

- Лазер не оставляет окалины на тонколистовом металле. Значит, после лазерной резке развертки отправляются не на зачистку, а сразу на гибку. Это экономия рабочих часов на производстве деталей — а значит, и экономия денег заказчика в итоге.

- У отверстий, вырезанных лазером, более перпендикулярные кромки. Конусность отверстий — серьезная проблема плазменных станков. У лазерных станков при толщине металла до 4 миллиметров стенки будут оставаться перпендикулярными, а при толщине выше 4 миллиметров — получат легкий скос в районе 0,5 градуса, нижние отверстия будут получаться чуть больше по диаметру, чем верхние. При этом, однако, искажения их формы не будет, и верхние, и нижние отверстия останутся строго круглыми — а отверстия от плазмы при увеличении толщины металла начинают стремиться к эллиптической форме.

- У станков лазерной резки высокая скорость работы — но она высокая и у плазменных станков. Здесь оба метода хороши. И оба теряют скорость при увеличении толщины металла.

- Лазер неэффективен для металла средней и высокой толщины. Это главный его недостаток по сравнению с плазменной технологией. На толщинах от 20 до 40 миллиметров его применяют уже намного реже, а свыше 40 миллиметров — вообще практически не используют.

Автоматический чиллер для охлаждения лазера

Все станки OREE LASER оснащены внешней системой водяного охлаждения – чиллером, в комплектацию которого входит де-ионизатор, фильтр и регулятор температуры. Интеллектуальный контроллер температуры обеспечивает работу в 2х режимах и позволяет регулировать температуру с точностью до ±1°С. Устройство позволяет осуществлять настройку различных параметров, в том числе оповещений о неисправности, обладает рядом защитных механизмов, направленных на предотвращение последствий от неисправности компрессора, перегрузки компрессора по току, протечки хладагента, чрезмерного повышения/понижения температуры. Совместимо с источниками питания различных стандартов, сертифицировано CE/RoHS. Характеризуется длительным сроком службы, простотой эксплуатации, возможностью сократить частоту замены воды. Дополнительно возможна установка нагревателя и очистителя воды.

Преимущества и недостатки лазерной резки

Лазерная резка металлических изделий имеет целый ряд весомых преимуществ по сравнению с другими способами резки. Из многочисленных достоинств данной технологии стоит обязательно отметить следующие.

- Диапазон толщины изделий, которые можно успешно подвергать резке, достаточно широк: сталь – от 0,2 до 20 мм, медь и латунь – от 0,2 до 15 мм, сплавы на основе алюминия – от 0,2 до 20 мм, нержавеющая сталь – до 50 мм.

- При использовании лазерных аппаратов исключается необходимость механического контакта с обрабатываемой деталью. Это позволяет обрабатывать таким методом резки легко деформирующиеся и хрупкие детали, не переживая за то, что они будут повреждены.

- Получить при помощи лазерной резки изделие требуемой конфигурации просто, для этого достаточно загрузить в блок управления лазерного аппарата чертеж, выполненный в специальной программе. Все остальное с минимальной степенью погрешности (точность до 0,1 мм) выполнит оборудование, оснащенное компьютерной системой управления.

- Аппараты для выполнения лазерной резки способны с большой скоростью обрабатывать тонкие листы из стали, а также изделия из твердых сплавов.

- Лазерная резка металла способна полностью заменить дорогостоящие технологические операции литья и штамповки, что целесообразно в тех случаях, когда необходимо изготовить небольшие партии продукции.

- Можно значительно снизить себестоимость продукции, что обеспечивается за счет более высокой скорости и производительности процесса резки, снижения объема отходов, отсутствия необходимости в дальнейшей механической обработке.

Резка фанеры лазером

Наряду с высокой мощностью устройства для лазерной резки обладают исключительной универсальностью, что дает возможность решать с их помощью задачи любой степени сложности. В то же время для лазерной резки металла характерны и некоторые недостатки.

- Из-за высокой мощности и значительного энергопотребления оборудования для лазерной резки себестоимость изделий, изготовленных с его применением, выше, чем при их производстве методом штамповки. Однако это можно отнести лишь к тем ситуациям, когда в себестоимость штампованной детали не включена стоимость изготовления технологической оснастки.

- Существуют определенные ограничения по толщине детали, подвергаемой резке.

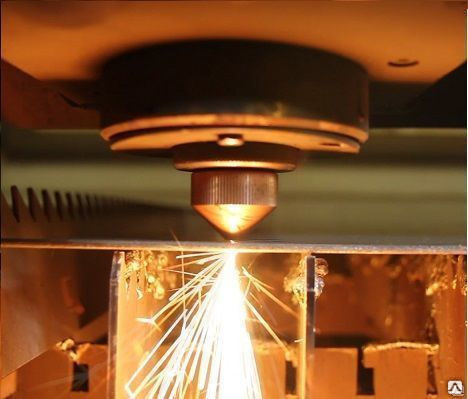

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 108 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

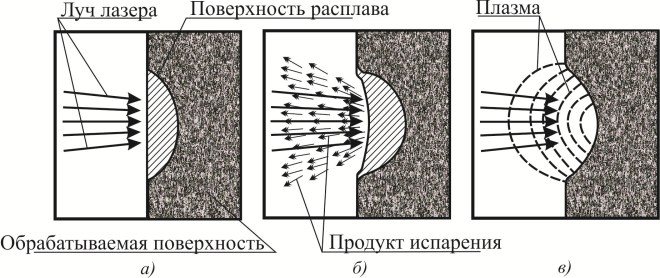

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

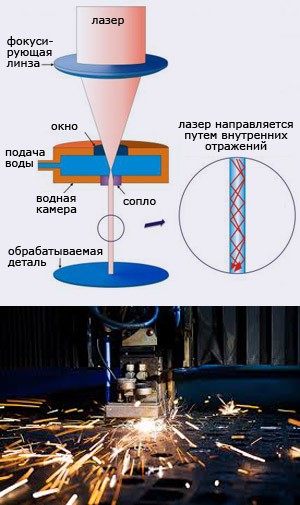

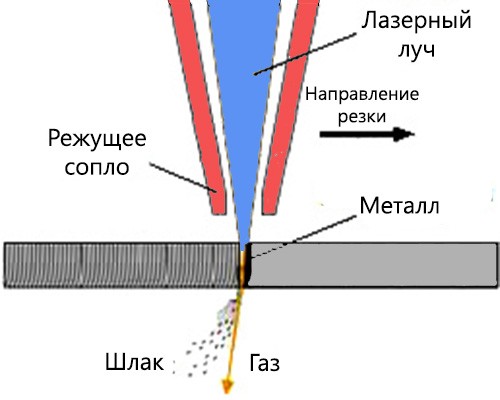

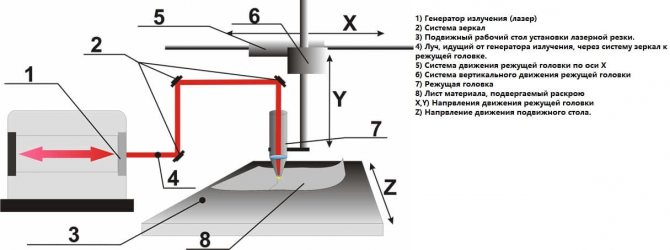

Процесс лазерной резки в схематичной форме

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

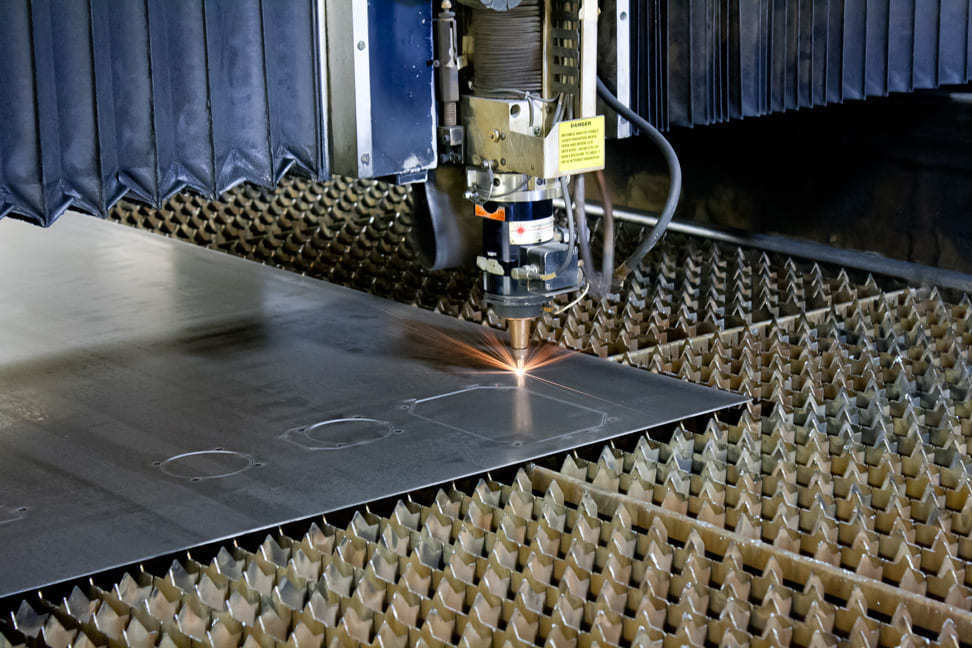

Лазерная резка стали 10мм

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Преимущества и недостатки лазерной резки

У обработки материалов лазером есть ряд сильных и слабых сторон.

Преимущества:

- Зависимо от мощности выбранного оборудования, можно разделять листы большой толщины.

- Резка металла лазером выполняется без соприкосновения рабочей части с поверхностью изделия. Это исключает механические повреждения материала.

- Высокая скорость проведения технологического процесса.

- Если установка для лазерной резки комплектуется ЧПУ, можно добиться высоких показателей точности, производительности.

- Выделение минимального количества отходов.

- Возможность создавать резы разных размеров, формы.

Недостатки:

- Установка расходует много электроэнергии.

- Простые модели не могут разделять листы шириной свыше 20 мм.

В чем преимущества волоконного лазера?

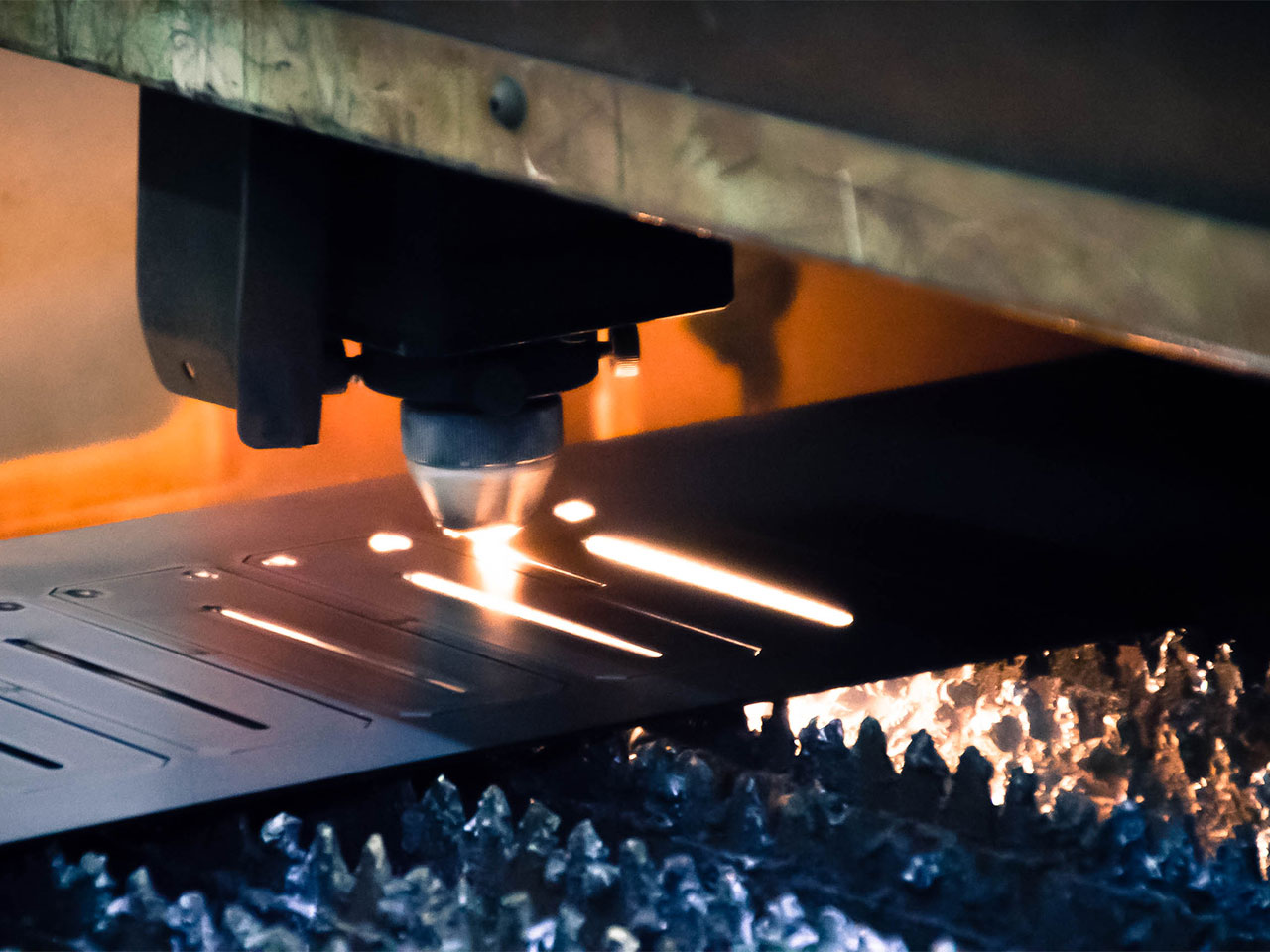

Минимальная область фокусировки

Диаметр фокуса луча волоконных лазеров значительно меньше, чем у лазеров на CO2 и кристаллах. Может возникнуть вопрос: «Что же хорошего в том, что он меньше? Разве больше — не значит лучше?». В данном случае больше не значит лучше.

У минимальной области фокусировки есть два серьезных преимущества в плане практического результата:

Маленький диаметр нагрева позволяет делать рез меньшей ширины и отверстия — меньшего диаметра

Это важно не во всех случаях — например, при раскрое заготовок без внутренних отверстий вы можете вовсе не заметить разницы. Но при создании разверток для корпусов приборов это играет роль — развязывает руки конструкторам и позволяет делать вырезы, которые раньше были невозможны.

На маленьком пятачке поверхности, который обрабатывается волоконным лазером, концентрируется та же энергия, которая у газового лазера распределялась по более широкому участку

Это дает более быстрый нагрев, и благодаря этому лазерная резка при использовании волоконной технологии оказывается эффективней.

Посмотрите видео из нашего цеха:

Видео — производство металлического корпуса под заказ

Максимальный КПД среди лазеров

В том числе и благодаря особенной области фокусировки коэффициент полезного действия питания такого лазера доходит до 70%. Это очень высокий показатель для лазеров — у предшественников волоконного лазера он был примерно в два раза ниже.

Простота в эксплуатации

Здесь может возникнуть вопрос: «А какая, собственно, разница мне как заказчику, насколько вам как исполнителю просто эксплуатировать этот лазер?». Но дело в том, что итоговая стоимость лазерной резки не берется с потолка, а формируется из затрат на нее. Простота в использовании волоконной резки — это:

- отсутствие сложной наладки, чистки и точной настройки, как у прошлых поколений лазеров — а на всё это тратились бы человекочасы квалифицированного персонала;

- малая теплоотдача, допускающая воздушное охлаждение — а это отсутствие затрат на сложные охладительные системы;

- отсутствие особых требований по чистоте воздуха и влажности к помещению, в котором проходит резка — значит, тратиться не придется и на это.

В результате заказчик, который платит за лазерную резку волоконным лазером, платит именно за лазерную резку, а не за сложную систему кондиционирования и дорогой труд настройщиков.

А вот пример корпуса производства «Металл‑Кейс»:

Корпус для прибора беспроводной передачи данных (7 фото)

Увеличенный срок службы

Замена изнашивающихся элементов лазерной установки — еще одна расходная статья, которая косвенно ложится на плечи заказчиков лазерной резки. И по этому показателю волоконный лазер также оказывается более экономичным, чем его предшественники.

Вдумайтесь — среднее время наработки на отказ у волокна лазеров составляет около 100 000 часов непрерывной работы. А, например, дорогие диоды накачки лазеров на основе кристаллов служат от 8 000 до 15 000 часов.

https://youtube.com/watch?v=3nS2B1S24g4

https://youtube.com/watch?v=qX6uxZlgFlU

Пошаговая инструкция по изготовлению лазера для резки металла

Лазер из фрезера своими руками

Лазер из фрезера своими руками

Первым шагом в процессе создания самодельного резака является разборка привода старого пишущего лазерного дисковода компьютера. Для этого необходимо аккуратно разобрать устройство и извлечь сам прибор, не повредив его целостность.

Затем требуется извлечь диод красного цвета, который прожигает диск во время записи на него информации. Этот диод, по-другому – лазерный излучатель, размещается на специальной каретке, оснащенной большим количеством крепежных элементов. Чтобы снять излучатель, нужно распаять все крепления при помощи паяльника

Важно выполнить все действия с максимальной аккуратностью, так как любое повреждение диода может стать причиной выхода его из строя

Следующий этап сборки лазерного резака металла подразумевает установку излучателя на место светодиода, которым укомплектована указка

Для этого следует осторожно разобрать указку на 2 части, не повредив разъемы и держатели. Затем достать светодиод и поставить на его место лазер

Закрепить его, при необходимости, можно при помощи обычного клея ПВА.

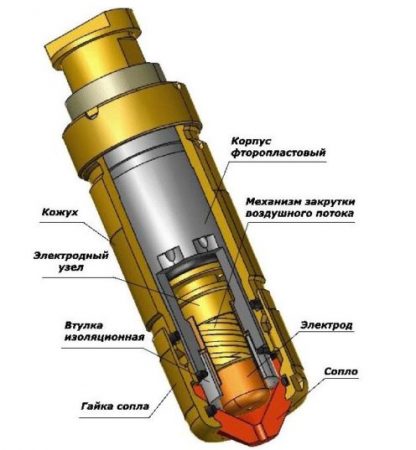

Схема устройства лазерного резака

Схема устройства лазерного резака

Далее следует изготовление корпуса для лазерного самодельного резака. Собрать корпус для лазера можно при помощи фонарика и аккумуляторных батареек, совместив нижнюю часть обыкновенного фонарика, в которой расположены батарейки, с верхней частью указки (перед сборкой из наконечника указки необходимо извлечь установленное в нем стекло), где находится излучатель.

В ходе выполнения такого соединения важно правильно, соблюдая полярность, подключить диод к зарядке аккумуляторной батареи. После выполнения всех шагов резак будет готов к работе! Важно помнить, что прибор при нарушении правил техники безопасности может нанести вред здоровью! Будьте осторожны!

После выполнения всех шагов резак будет готов к работе! Важно помнить, что прибор при нарушении правил техники безопасности может нанести вред здоровью! Будьте осторожны!

Лазерный резак, сделанный своими руками

Лазерный резак, сделанный своими руками

Какие материалы и устройства потребуются для изготовления лазера для резки металла?

Лазерный резак металла изготовить самостоятельно возможно, заручившись следующими инструментами и материалами:

- лазерная указка;

- самый простой фонарик с аккумуляторными батарейками;

- старый пишущий компьютерный дисковод (CD/DVD-ROM), оснащенный матрицей с лазером (можно в нерабочем состоянии);

- паяльник;

- набор отверток.

Стоит заранее подготовить место для создания устройства. Рабочую зону необходимо освободить от посторонних предметов, обеспечить себе удобное расположение и хорошее освещение.

После того, как все необходимое подготовлено, можно переходить непосредственно к сборке лазерного резака металла.

Технология процесса лазерной резки

В лазерных установках применяется 2 типа технологий с использованием твердотельных и газовых систем. Твердотельные установки имеют длину волны – 1 мкм и производятся мощностью от 1 до 6 кВт. В аппарате для создания луча используются специальные элементы: рубин, неодимовое стекло или алюмо-иттериевый гранат. В процессе рабочего цикла оптический стержень накапливает энергозаряд от сверхмощных ламп и проецирует в рабочую зону с дополнительной фокусировкой, осуществляемой с помощью призмы и зеркал.

Газовый аппарат состоит из газоразрядной трубки, в которую под давлением подается смесь, состоящая из гелия, азота и углекислого газа с активацией смеси электрическими импульсами. Данный тип установки позволяет инициировать мощность до 20 кВт, что позволяет производить резку сверхпрочных сплавов.

Технология резки основана на особых свойствах лазерного луча проецируемого на металл и создания в зоне контакта высокой температуры за счет чего происходит резка металла.

В устройствах используются два типа резки:

- в ходе процесса резки металл испаряется;

- при проведении рабочего цикла производится плавление сплава.

Схема лазерной резки

В ходе процесса испарения металла расходуется большое количество энергии и поэтому этот метод применяется реже и в основном при обработке тонкой стали.

При использовании метода плавления различных сплавов для повышения производительности дополнительно используется газ (кислород), подаваемый под давлением, что значительно ускоряет рабочий процесс.

Технология лазерной резки металла

Газ способствует ускорению процесса окисления металла и повышению температуры в зоне резки с образованием незначительной кромки. Весь процесс резки проводится в автоматическом режиме согласно заданной программе.

Помимо резки лазерный аппарат используются также для гравировочных работ. На лазерных станках можно обрабатывать изделия из нержавеющей стали, алюминия и сплавов металлов.

Преимущества и недостатки резки металла лазером

Главной проблемой использования лазерных станков по резке металла в бытовых условиях является их высокая стоимость. Для обеспечения работы они комплектуются устройствами высокой мощности (СО2), обязательно наличие системы удаления паров металла и водяного охлаждения рабочего тела лазера.

Преимущества лазерной обработки металлов:

- высокая точность реза и его минимальная ширина;

- оперативность раскроя листового материала;

- нет эффекта деформации краев, свойственных для механической обработки;

- возможность создавать различные формы;

- работа в автоматическом или полуавтоматическом режиме.

Недостатком является максимальная глубина реза, которая может составить 20 мм. Некоторые металлы обладают отражающими свойствами, например – медь. Это не позволяет осуществлять их рез с помощью лазера.

Определяющим критерием выбора оборудования считается его стоимость и функциональность. Лазерные станки трудоемки в обслуживании, характеризуются высокой стоимостью. Цена модели со средними показателями производительности составляет около 200 тыс. рублей.

Преимущества Gravis Laser:

- Собственное производство в Москве: резка, гравировка по металлу, изготовление изделий: шильды, таблички и др. на лазерном оборудовании;

- Успешная работа компании на рынке более 15 лет;

- Лучшие, гибкие цены;

- Широкий выбор услуг, лазерная обработка различных материалов;

- Специальное автоматизированное оборудование – станки чпу;

- Качественные материалы;

- Прием заказов на партии изделий любого количества.

- Индивидуально работаем с каждым клиентом;

- Работаем с юридическими и физическими лицами;

- Предоставление гарантии на выполненные работы.

- Проекты в срок с неизменно высоким качеством.

- Мы готовы выполнить любые задачи заказчика.

Сущность технологии, как делается, особенности, преимущества

Лазерная технология гравировки использует излучение, у которого регулируется диаметр сфокусированного луча и его мощность. Установкой этих параметров можно не только резать материал, но и воздействовать лишь на поверхностный слой обрабатываемого предмета. Нанесение изображения происходит двумя способами.

- Верхняя часть поверхности нагревается до состояния плавления. В процессе перехода из одного состояния в другое в материале происходят физико-химические процессы, меняющие его структуру. Одним из сопутствующих эффектов является изменение цвета поверхности после ее кристаллизации. Контрастом внешнего вида обработанной и необработанной лазерным лучом поверхности создается изображение на предмете.

- Этот способ связан с изменением рельефа поверхности. Часть поверхностного слоя нагревается до температуры, при которой расплавленный материал выжигается в процессе испарения. Мощностью луча можно регулировать глубину снимаемой части поверхности, тем самым изменяя рельефность изображения.

Основные преимущества лазерной технологии перед другими видами гравировки:

- практически на любом материале можно нанести изображение лазерной гравировкой;

- любые, даже самые мелкие изображения выполняются с четким, хорошо видимым контуром;

- изображения с точки зрения дизайна выглядят очень привлекательными;

- предмет обработки из-за отсутствия непосредственного механического контакта с режущим инструментом не подвергается деформации, его нет необходимости закреплять;

- при лазерной гравировке происходит термическая обработка материала, что делает его устойчивым к истиранию, изображение имеет эстетичный вид долгое время.

- изображение принимает окончательный вид сразу после лазерной гравировки, нет необходимости в последующей доработке.

Лазерная гравировка легко адаптируется к автоматическому управлению. Работа по алгоритму программ исключает возможность субъективных ошибок. При ручной гравировке человеческий фактор не исключает риска совершения ошибки.

Нанесение изображения происходит согласно управляющих программ и осуществляется двумя методами — растровым и векторным.

- При растровом методе лазерная головка перемещается дискретно в одном направлении области гравировки, а затем опускается/поднимается вниз/вверх с минимально возможным шагом. Последовательно обрабатывая такими точками поверхность, получаем требуемое изображение. Таким способом гравируются изображения типа фотографий, картинок.

- При векторном методе лазер движется вдоль направления определенных линий. Этим способом обычно гравируют надписи и другие изображения в виде линий. Этот метод намного производительнее растрового, но если понадобится изменить толщину линий, без растровой гравировки не обойтись.

Применение: нанесение логотипов и не только

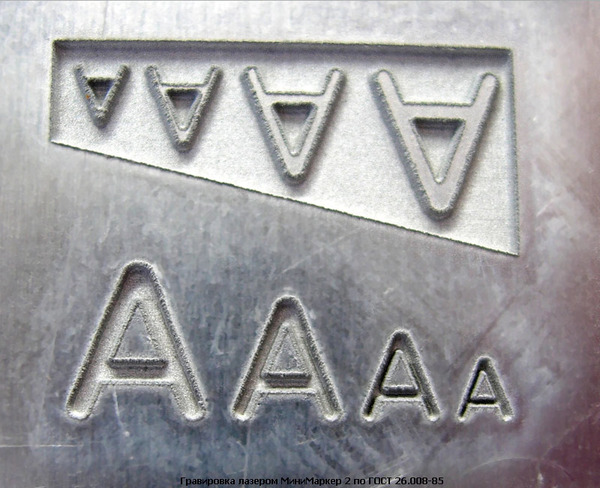

Гравировка шрифтов на алюминии.

Гравировка шрифтов на алюминии.

Свойство лазерной гравировки сохранять длительное время внешний вид в своей первозданной форме используется для нанесения логотипов на предметы, где она становится единым целым с ними самими. Некоторые наиболее часто применяемые варианты использования:

- логотипы на сувенирах и подарках (ручки, зажигалки, мобильные телефоны, ежедневники и другие);

- в ювелирном деле лазерная гравировка наносится на изделия из драгоценных металлов: браслеты, часы, перстни, кольца и другие;

- нанесение надписей и изображений на различные спортивные и другие награды;

- некоторые промышленные производители идентифицируют свою продукцию логотипами, выполненными лазерной технологией;

- на корпуса и панели приборов наносится техническая информация облегчающая пользователю их эксплуатацию;

- изготовление с помощью лазерной гравировки печатей, штампов;

- нанесение дублирующих знаков на русском языке на клавишах и кнопках техники зарубежного производства.

Технические возможности лазерной гравировки поднимают на более высокий уровень возможности рекламного бизнеса

В переизбытке рекламной продукции потребитель обязательно обратит внимание на оригинальность плакатов и вывесок, на которых информация дается четким, с высокой детализацией изображением

Как усилить мощность лазера для резки металла

Понадобятся следующие детали и приборы:

- пишущий CD/DVD-RW (подойдет старый или неисправный), со скоростью записи больше 16х;

- аккумуляторы по 3,6 вольт – 3 шт.;

- конденсаторы на 100 пФ и на 100 мФ;

- сопротивление 2-5 Ом;

- коллиматор (вместо лазерной указки);

- стальной светодиодный фонарь;

- паяльник и провода.

К диоду нельзя подключать источник тока напрямую, иначе он сгорит. Диод берет подпитку от тока, а не от напряжения.

Лазерный коллиматор

Фокусировка лучей в тонкий луч производится при помощи коллиматора. Он используется вместо лазерной указки.

Продается в магазине электротоваров. В этой детали есть гнездо, куда монтируется лазерный диод.

Какое оборудование используется для обработки металла лазером

Оборудование для лазерной металлообработки различается по источникам излучения и выходной мощности, которая определяет металлический материал. Твердотельные (на гранате с неодимом Nd:YAG) квазинепрерывные и импульсно-периодические лазерные источники с выходной мощностью от 100 до 300 Вт предназначены для обработки черных металлов и нержавеющей стали. Газовые непрерывные СО2 лазерные источники с выходной мощностью до 2500 Вт используются для обработки черных металлов легированных сталей и некоторых других видов сплавов.

В комплект оборудования для обработки металла лазером входит:

- лазер, оснащенный системой охлаждения и системой питания;

- координатный стол для крепления заготовки;

- компьютерная система управления координатным столом;

- устройство подачи технологического газа;

- вентиляционная система.

Для обработки металла используется лазер с очень большой мощностью излучения. Чтобы предупредить его перегрев, лазерная установка оснащена двухконтурной водяной системой охлаждения или холодильным компрессором на фреоне. Выбор источников питания лазера зависит от практикоориентированных технологических задач. Трансформаторные схемы питания способны выдерживать большие нагрузки, обеспечивают непрерывную работу и считаются более надежными. При минимальных мощностях используются импульсные блоки питания.

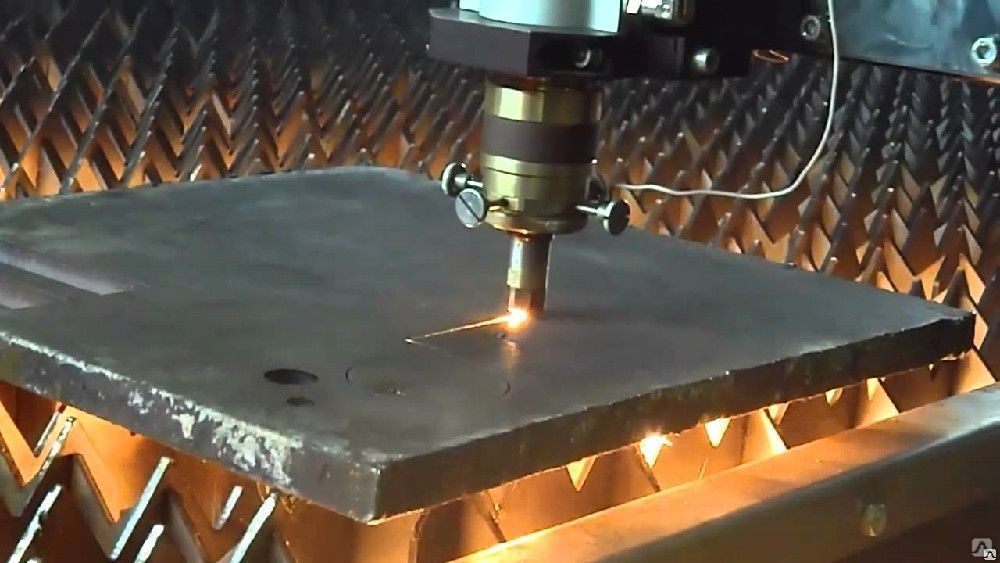

Координатный стол – это высокоточное автоматизированное оборудование, оснащенное портальной схемой. Заготовка, неподвижно закрепленная на координатном столе, режется лазерным лучом, который перемещается по координате. Но могут быть и другие схемы. Например, при резке Nd:YAG лазерный луч перемещается по одной координате, а стол с закрепленной заготовкой двигается по другой координате.

Промышленная компьютерная система для управления координатным столом оснащена различными аппаратными устройствами: приводом, датчиками и т. д. Все поставленные задачи выполняются с помощью программного обеспечения, в состав которого входят:

- Программа ввода исходных данных (электронных чертежей) в графических редакторах AutoCad, CorellDraw, Adobe Illustrator и др. Используются следующие форматы данных: *.plt, *.ai, *.dxf, *.cf2.

- Программа управления поворотом, масштабированием, размножением исходного файла (электронного чертежа) по рабочему полю стола.

- Программа настройки параметров лазерной обработки и режима врезки, автоматического учета ширины реза, определения внутренних и внешних контуров, корректировки режима резки непосредственно в технологическом процессе.

- Программа настройки параметров координатного привода и рабочей среды оператора, генерации (рисования) простейших геометрических форм.

- Программа подключения внешних устройств, управления лазерным излучателем, обеспечения связи с внешней локальной сетью.

При выполнении лазерной резки используется различный технологический газ – кислород для щадящей резки черных металлов, инертный газ азот для нержавеющей стали. При прожигании материала лазерным лучом образуются газообразные и аэрозольные продукты распада. Их удаление осуществляется с помощью специальной вентиляции, которая является обязательным элементом любой промышленной установки для обработки металла лазером.

Для того чтобы лазерный луч попадал точно в цель, оборудование оснащено системой зеркал «летающая оптика». Альтернативой является комплекс деформируемых зеркал, в котором сочетаются стационарные и «портальные» схемы. Луч, прежде чем попасть в сфокусированную точку, отражается в зеркалах и дважды меняет траекторию движения. И хотя в такой системе отсутствует сложная механика, к ее главным недостаткам можно отнести трудности в управлении зеркальными поверхностями.

Современная лазерная установка – это сложный механизм, отличающийся простотой управления. Лазерное оборудование обеспечивает высокую скорость и точность металлообработки.

Компьютерное оснащение позволяет полностью исключить фактор человеческой ошибки, способствует экономичному расходу материалов, гарантирует высокое качество каждого готового изделия.

Полная автоматизация всех операций обеспечивает постоянство сфокусированных лучей. Вся энергия с помощью линз совмещается в один мощный лазерный луч, который при соприкосновении с материалом нагревает поверхность в зоне линии разреза. В то же время остальная область заготовки остается холодной. В результате обработки детали не деформируются, на их поверхности отсутствуют какие-либо дефекты.

Что представляет из себя лазерная резка металла?

Речь идет об особой технологии обработки металлических листов, из которых впоследствии создаются всевозможные изделия и конструкции. Мощный лазер может осуществлять удивительно точную резку и раскрой листов металла.

В большинстве случаев, лазером управляют при помощи компьютера, что, собственно, и гарантирует высочайшую точность резки. Лазерный луч фокусируется на материале и направляет на него высококонцентрированную энергию, в результате чего станок разрезает практически любые материалы, вне зависимости от их свойств и характеристик.

Стандартный станок состоит из специального координатного стола, лазерной головки, которая управляется при помощи микропроцессора, а также системы управления или же АСУ. В последние годы производители стали гораздо чаще выпускать станки, обладающие более специализированным назначением ― в качестве примера можно привести те же станки для резки труб.

Как ни странно, аппарат лазерной резки металла (цена, которого, к слову, в кризисное время устанавливается иногда совершенно хаотично) характеризуется легким и сравнительно простым управлением. Оборудование позволяет соблюдать даже сложные контуры плоских и объемных деталей. Процесс резки металла с использованием лазера практически полностью является автоматизированным.

![Лазерный резак по металлу [своими руками]](https://domdetaley.ru/wp-content/uploads/b/c/1/bc150b6b182489718f86c8e07c1758db.jpeg)