Виды вакуумных столов

Цена на вакуумный стол для ЧПУ зависит от вида изделия:

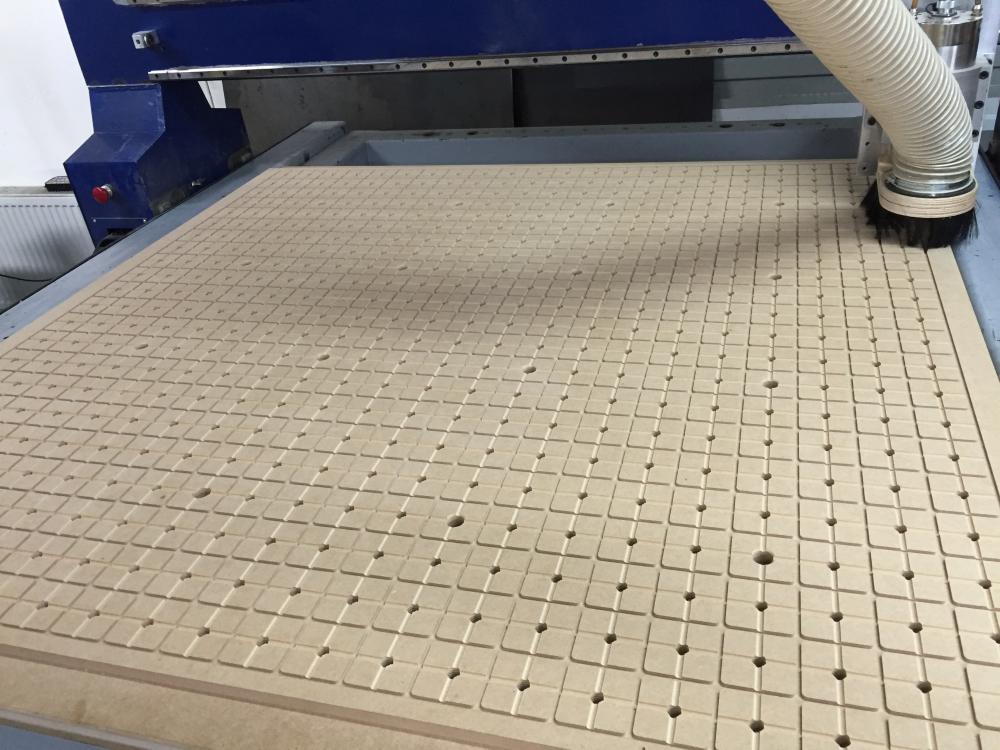

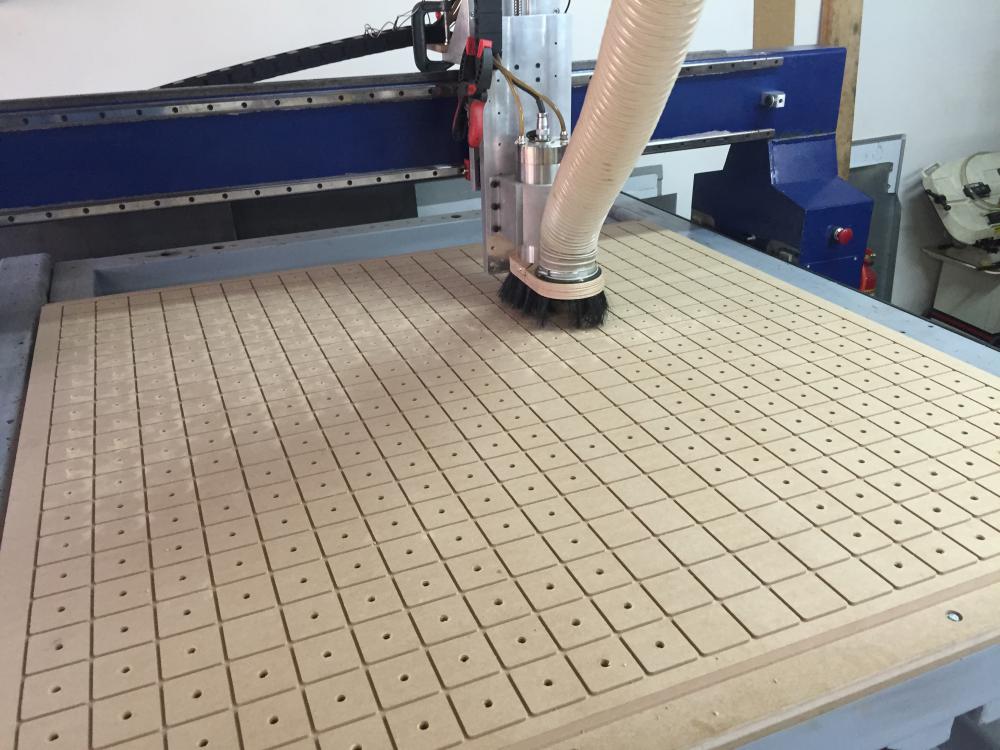

- Решетчатый. Является самым востребованным типом конструкции. Он оснащен специальной матрицей, представляющей внешне решетку. Она обеспечивает возможность установки материала с изолирующими качествами. Этим материалом по периметру обрабатывается заготовка, образуя замкнутый контур. Из него при помощи вакуумного насоса производится откачка воздуха, что обеспечивает плотное прилегание обрабатываемого материала к столу. Купить вакуумный стол для фрезера с ЧПУ такого типа можно у официальных представителей производителей.

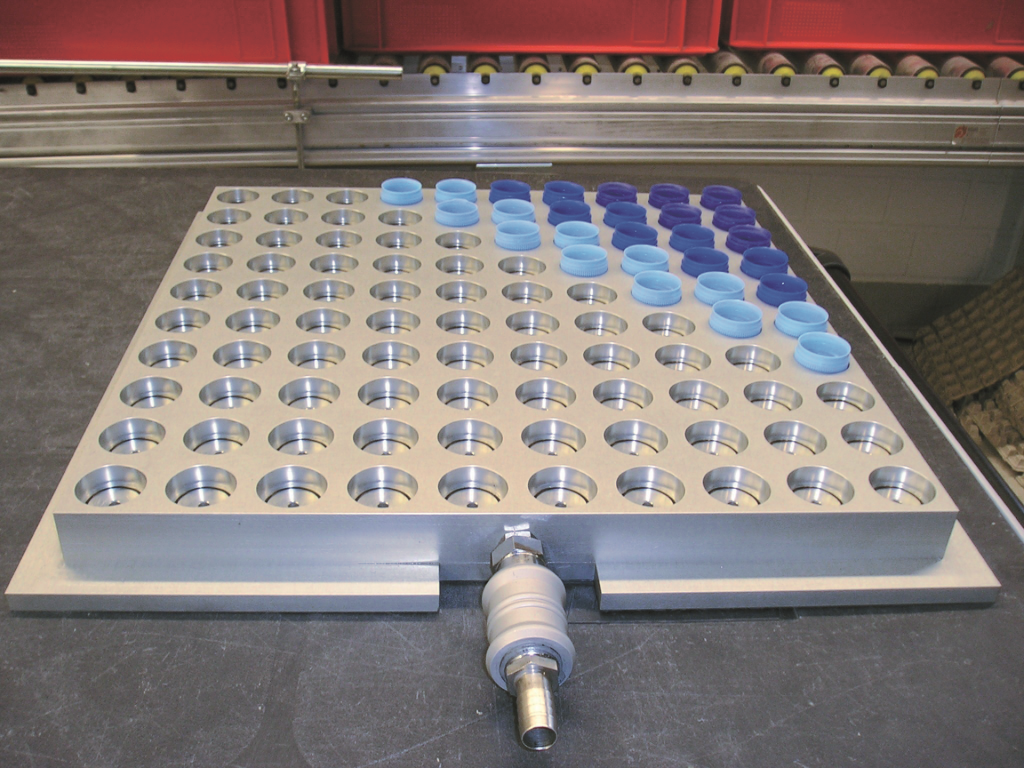

- Типа «Вак-Мат». Стол представлен специальной конструкцией, представляющей собой ряд небольших ячеек. Материалом служит полимер, из которого сооружается жесткий каркас. Вакуумный насос имеет силу действия одинаковую для всех ячеек стола одновременно. Отличительной чертой данного стола служит отсутствие риска разгерметизации вследствие сквозной работы фрезерного станка.

- Шлицевый. По принципу действия и конструкции этот вакуумный стол схож с предыдущим. Отличие заключается в возможности создавать вакуум на небольших площадях обрабатываемого материала. Если требуется произвести работу с заготовкой, которая имеет множество отверстий или желобков, шлицевый вакуумный стол – идеальный вариант для закрепления детали. При совпадении ячейки оборудования и целой поверхности изделия происходит точечное прижатие вакуумом материала к рабочей поверхности.

- Синусный. Оборудование позволяет произвести крепление обрабатываемой детали под заданным углом наклона рабочей поверхности. Эта особенность обеспечивает расширение диапазона использования стола. Жесткое крепление изделия к рабочему столу обуславливает высокую точность обработки. Синусный стол может выполняться в нескольких вариациях: круглый (для обработки по дуге), с функцией вертикального наклона, с функцией горизонтального наклона.

- Пористые платы не соединенные в цельную конструкцию. Нашли широкое применение при изготовлении и обработки материалов с очень маленькой толщиной. Структура рабочей поверхности представлена блоками, чем обеспечивается возможность повторения точных контуров обрабатываемого материала. Сила прижима детали к столу напрямую зависит от задействованной площади рабочего стола. Вакуумные платы, составляющие блоки, произведены из специального материала с пористой структурой. Это обуславливает высокую степень точности обработки изделия, а также отсутствие заданных погрешностей для процесса.

- Платы «Флип-Под». Конструктивная особенность этого вакуумного стола заключается в наличии множества специальных «присасывающихся» клапанов, не соединенных друг с другом. Они обуславливают возможность крепления крупных заготовок с большим весом с высокой степенью надежности. Также имеется возможность обработки поверхности по торцам в связи с тем, что рабочий стол захватывает не всю площадь заготовки.

Количество видов вакуумных столов для ЧПУ обеспечивает возможность выбора оборудования для каждого процесса и размера заготовки.

Важные нюансы

- В качестве источника вакуума можно использовать специальный генератор вакуума. Он выглядит как маленькая коробочка с отверстием для выхода воздуха и для входа вакуума. Также для устройств такого типа должен устанавливаться индикатор для измерения показателей вакуума.

- Эжектор и уровень его производительности зависит от скорости и объемов воздуха, которые пролетают мимо него. Именно поэтому, он мало в чем выигрывает по сравнению с обычным вакуумным насосом. Ведь для создания качественного вакуума следует использовать и качественный компрессор. Дело в том, что для крепления большой детали по всей площади стола хватит и довольно слабого компрессора, но для фиксации небольшой пластинки, надо использовать более мощный агрегат.

- Обычный промышленный пылесос слабо подходит для создания вакуумных фиксаторов, поскольку не слишком приспособлен для работы с полностью закрытым шлангом. Именно поэтому рекомендуется применять специальный вакуумный насос.

Доброго дня мозгоремесленники

! Понадобился как-то нашей команде стол вакуумной формовки для создания разнообразныхсамоделок , но в продаже крупногабаритного стола не оказалось. Недолго думая мы сделали егосами своими руками !

Шаг 1: Коробка стола

Вакуумный стол это, по сути, полая коробка с множеством небольших отверстий, через которые откачивается воздух из рабочего пространства. Для создания этой коробки мы выбрали МДФ, но подойдет любой прочный листовой материал. Итак, из МДФ создаем короб стола и в лицевой панели сверлим маленькие отверстия, можно на станке, а можно как мы обычной мозгодрелью

К коробу крепим ножки, и устанавливаем перегородки с большими отверстиями, около 7.5см. Эти перегородки будут держать плоскость стола, и не будут позволять ей прогибаться.

Шаг 2: Источник тепла

Изначально мы планировали использовать нихромовую проволоку в качестве нагревателя, но это достаточно дорого, да и труднодоступно. Поэтому мы остановились на галогеновых лампах GU10, которые дают мало света, но вот тепла дают достаточно.

В металлическом листе высверливаем отверстия под керамические патроны ламп и устанавливаем эти патроны. Далее для простоты монтажа цепи, чтобы уменьшить количество пайки, создаем из печатных плат токопроводящие дорожки, монтируем их, а уже дорожки спаиваем в цепь. Для этой панели с лампами из МДФ делаем короб со съемной мозгокрышкой

для обслуживания, и соответственно помещаем световую панель в этот короб.

Шаг 3: Управление

Выбранный нами вариант источника тепла позволяет нагревать не только весь стол, но и если нужно, только некоторые его участки при формовании небольших поделок. Конечно подключение ламп при этом становиться более сложным.

Блок управления столом состоит из нескольких элементов:

- Передняя панель на которой установлены буквенно-цифровой ЖК-дисплей, светодиодная индикация каждого нагревательного ряда, ключ включения стола, кнопка аварийной остановки работы стола, и включатели режимов работы стола.

- Плата микроконтроллера ATmega644, который работает с прошивкой, написанной на С. К этой плате подключаются датчик температуры в столе, датчик давления, ЖК-дисплей, включатели режимов с передней панели, а также реле управления мощностью нагревателей (линиями лампочек).

- Плата контроллера переменного тока, которая синхронизирует сигнал от микроконтроллера, симистор и линию переменного тока.

- Плата с реле, которая состоит из 6-ти электромеханических реле, управляемых микроконтроллером. Одна из реле включает вентилятор, а остальные линии нагревателей.

- Плата реле нейтрали, которая состоит из 7 реле, управляемых микроконтроллером и подключающие линии нагревателей к нейтральному проводу, а также датчик температуры в пространстве стола.

- Симистор, состящий из двух оптоизолированных тиристорных твердотельных реле, рассчитанный на 20А, 240В, который регулирует вентилятор и нагрев пространства стола.

Шаг 4: Установка опор

На наш короб стола поделки

, а он, кстати, размером 600х900мм, монтируем опоры для панели нагревателей и устанавливаем саму панель с лампами. Так же делаем рамку для пластика и вставляем ее в опоры на подшипники, места соединения короба стола и рамки уплотняем изоляционной пористой лентой.

Шаг 5: Вакуумный вентилятор

К нижней стороне короба мозгостола

крепим источник вакуума, попросту вентилятор. Для своего вакуумного вентилятора мы сделали дополнительную пластину из МДФ и с ее помощью, а так же с помощью неопреновых прокладок, установили его.

Порядок изготовления

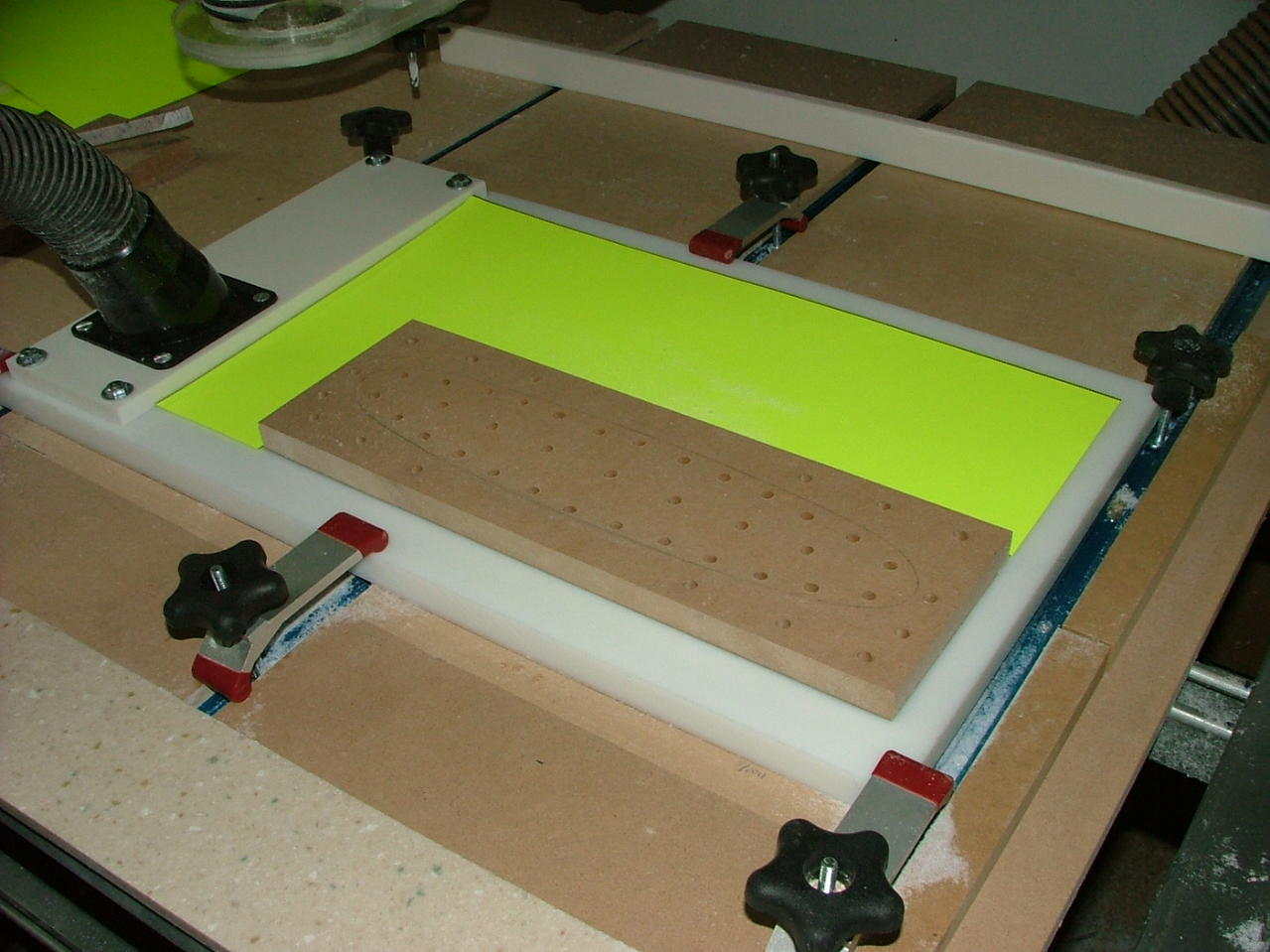

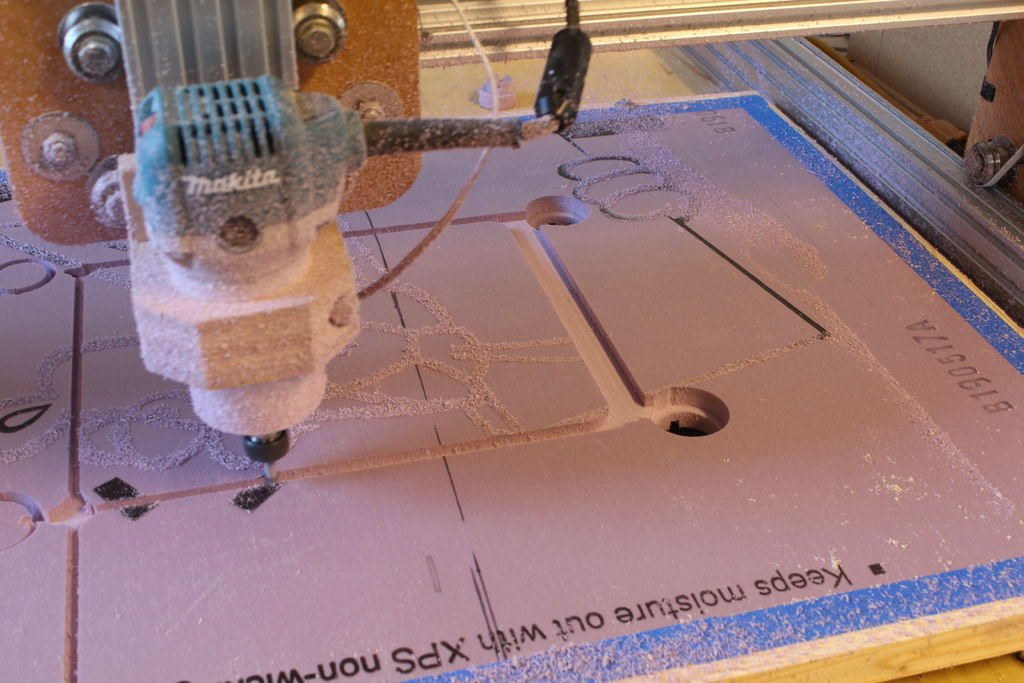

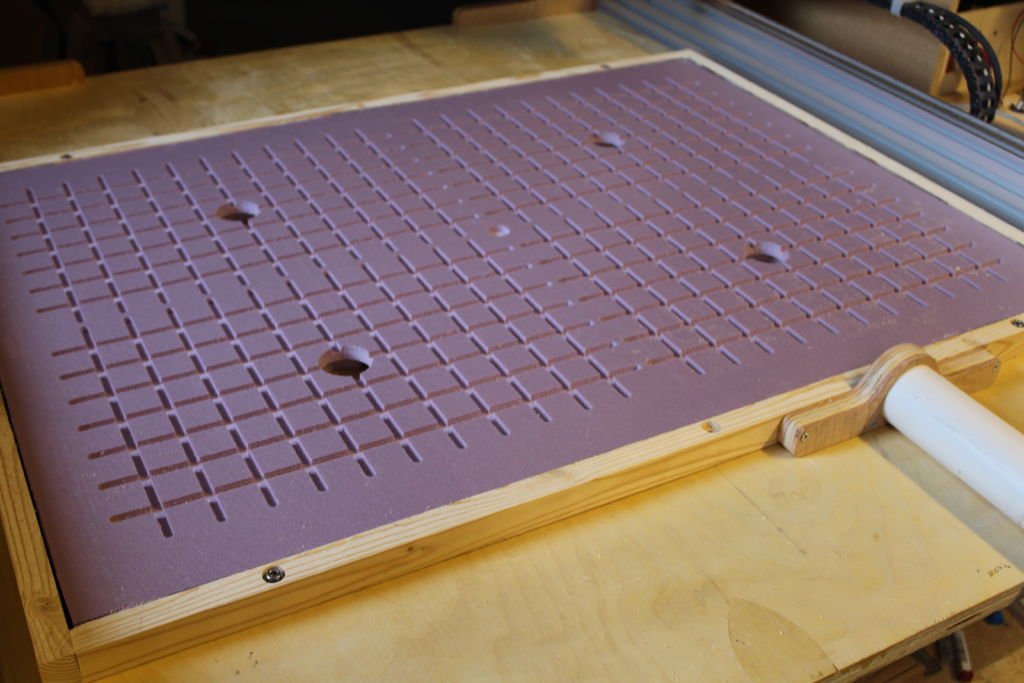

Чтобы сделать работоспособный вакуумный стол своими руками, потребуется только найти заготовку соответствующего размера. Оборудование для этого у вас уже есть – это портальный фрезерный станок. Предлагаем рассмотреть самодельный вакуумный стол решетчатого типа как наиболее простой в изготовлении. В перспективе можно купить адаптер-плату и работать с полимерными матами VAC-MAT.

Проектирование и выбор заготовки

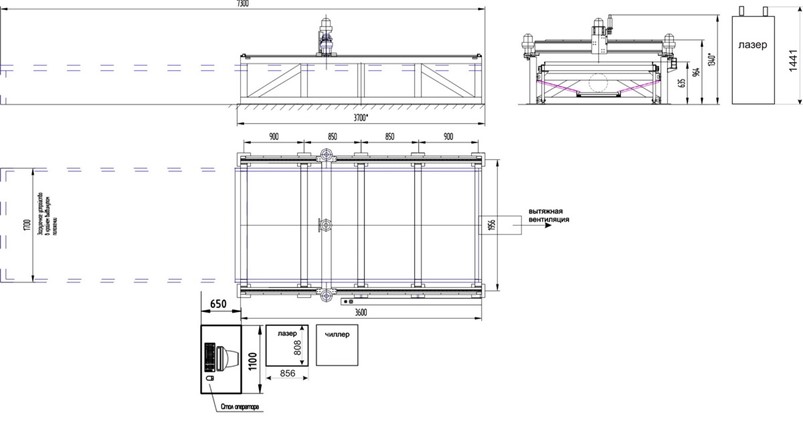

Чтобы сделать вакуумный стол для ЧПУ своими руками, чертежи придется разрабатывать самостоятельно, производитель станка вряд ли поделится ими. Однако основные размеры все же можно взять из каталогов. За образец можно взять любой из продуктов компании Witte Barskamp KG, которая изготавливает вакуумные столы для фрезерных станков с ЧПУ.

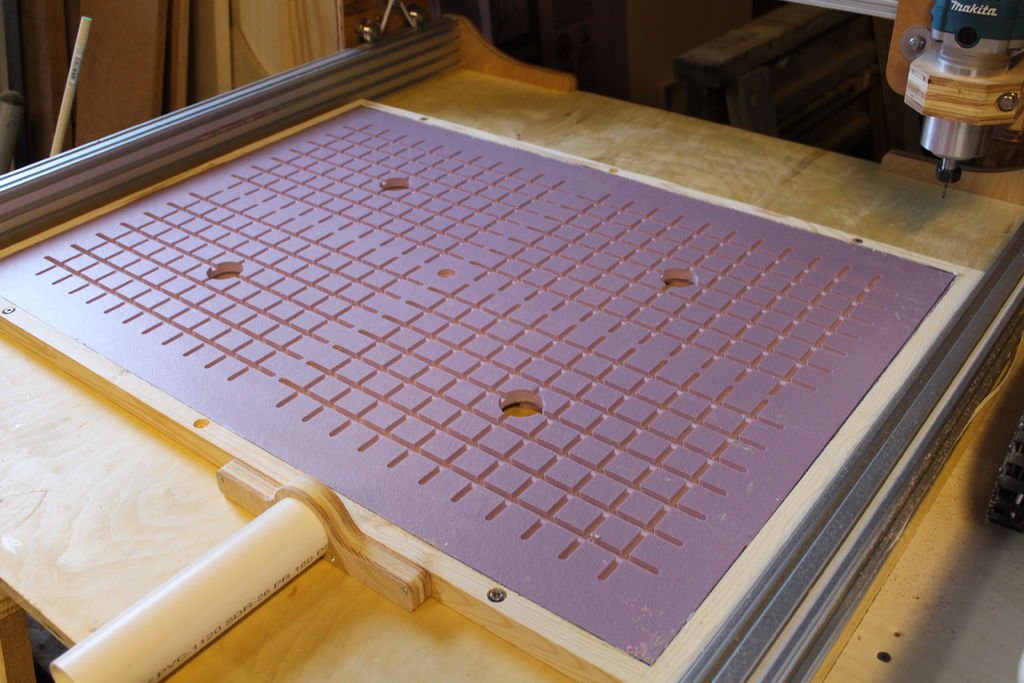

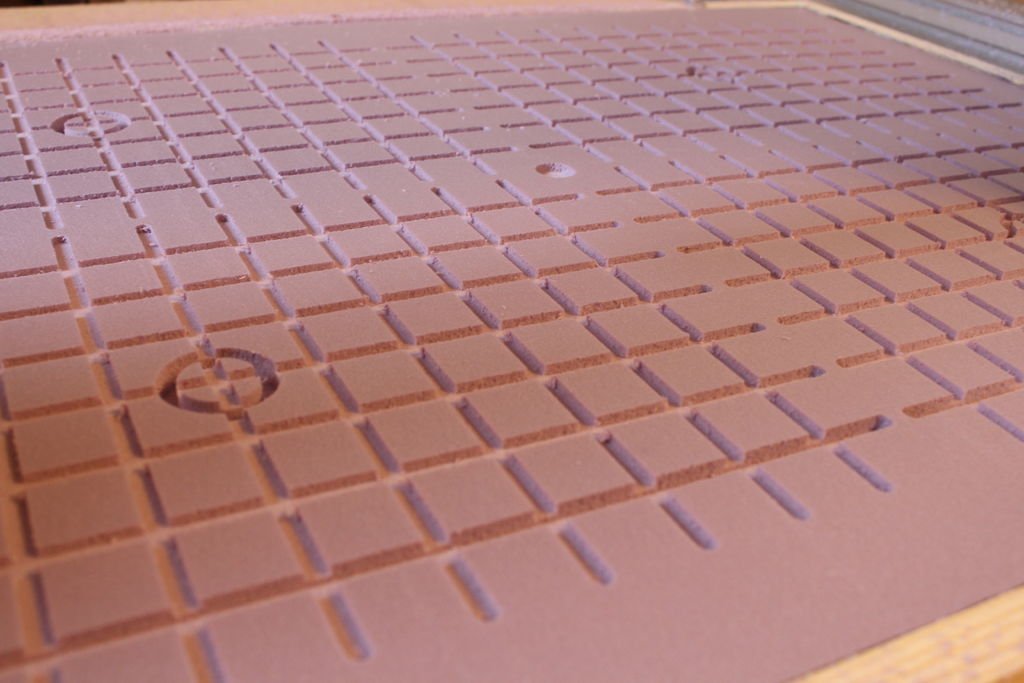

Они делают решетчатые плиты с шагом сетки 12,5 мм, шириной канавки 4 мм, толщиной 32,5, 38 и 48 мм. Ширина от края плиты до оси первой канавки составляет полшага (6,25 мм). Горизонтальные размеры можно выбирать произвольно, исходя из габаритов обрабатываемых деталей.

Производитель предлагает модульные плиты, однако владельцы фрезерных станков предпочитают делать цельные конструкции с несколькими вакуумными зонами (замкнутыми контурами).

В качестве самых бюджетных материалов используется фанера 16-20 мм или ламинированные листы ДСП. Если нет финансовых ограничений, можно приобрести текстолитовую или дюралевую плиту (Д16Т, Д16АТ) 8-12 мм.

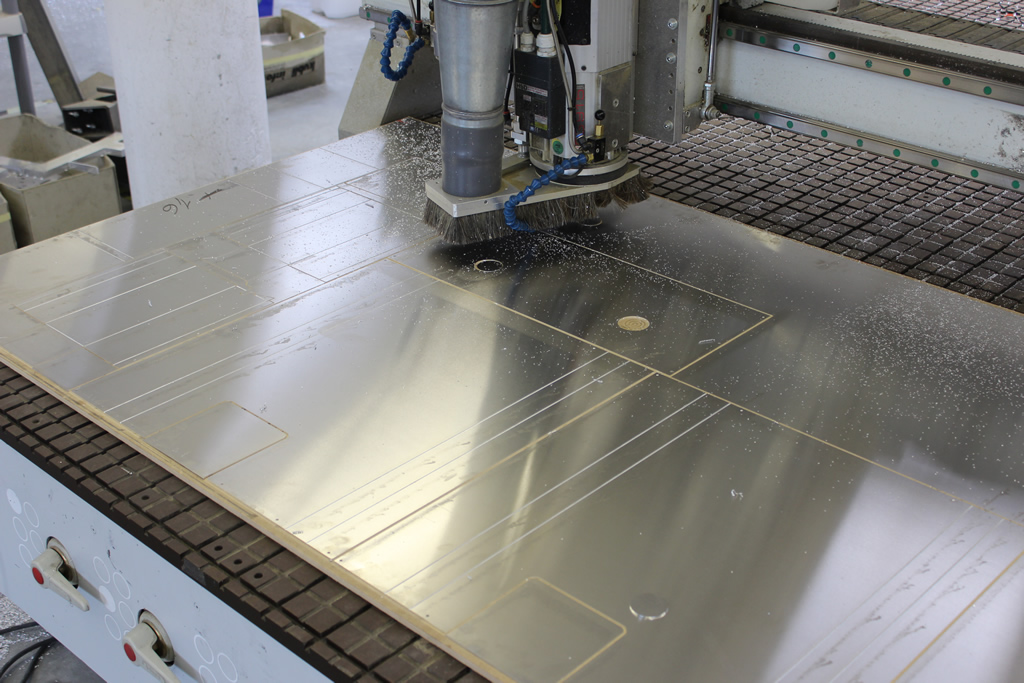

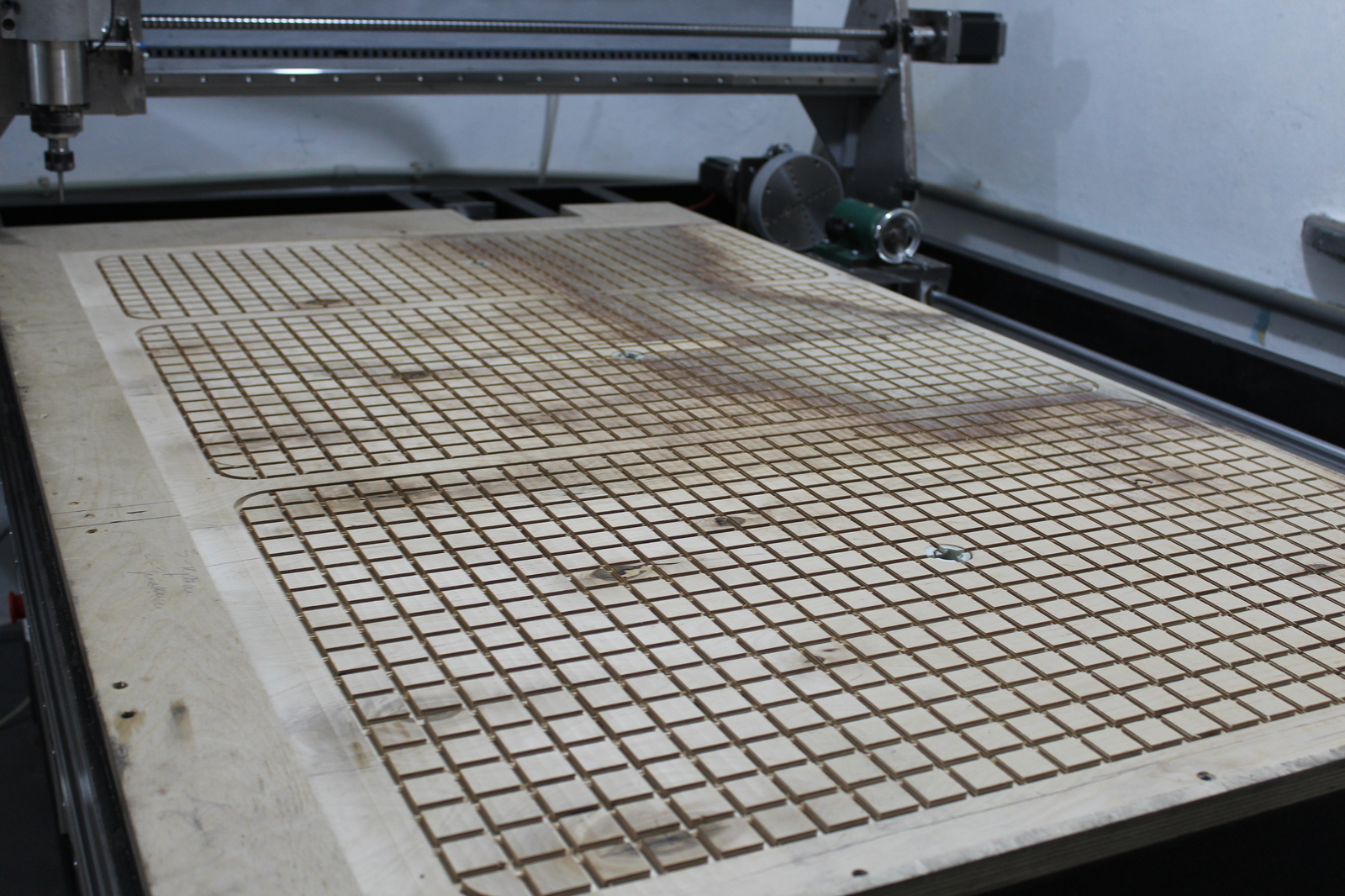

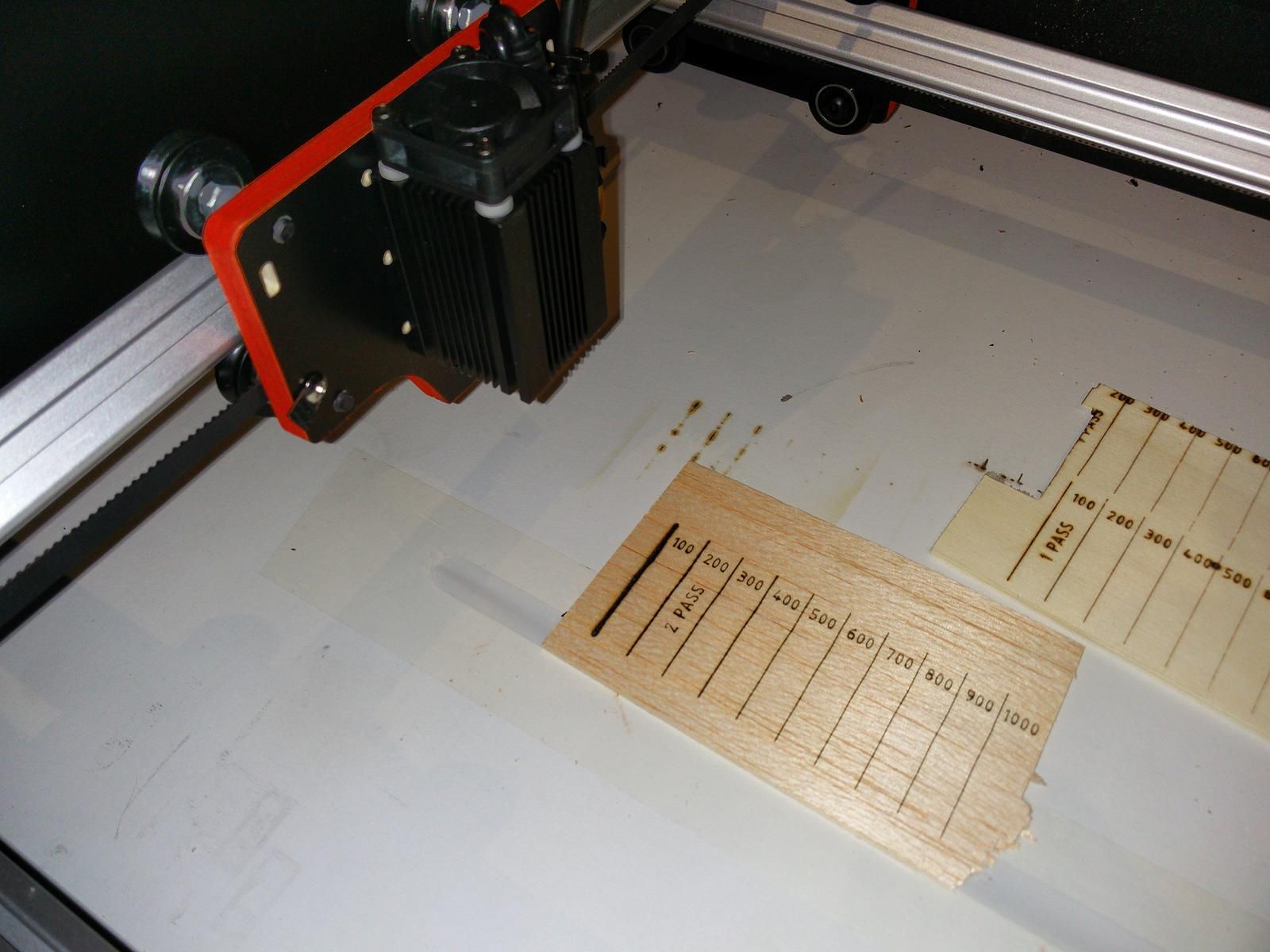

Выравнивание заготовки

Первоначально заготовку для вакуумного стола ЧПУ необходимо сделать идеально плоской, чтобы впоследствии обрабатываемые детали не копировали неровности при зажатии. Для этого по обеим поверхностям нужно сделать 1-2 прохода чистовой спиральной фрезой диаметром 20 мм до полного касания.

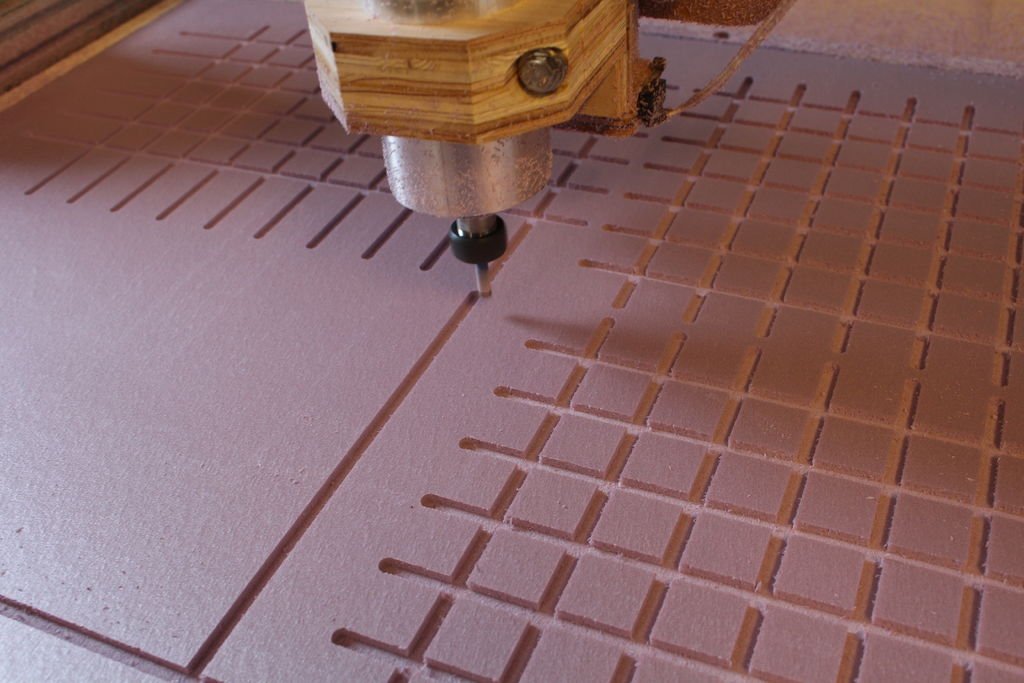

Нарезка канавок

Канавки фрезеруют в соответствии с выбранной схемой. Ширина канавки должна соответствовать диаметру уплотняющего шнура, поэтому его лучше заказать заранее. Что касается глубины, то здесь придется экспериментировать: сделать глубину 2,5-2,7 мм, а затем при необходимости углубить. В зависимости от жесткости и пористости уплотнения сжимаются по-разному.

Нужно добиться, чтобы в рабочем состоянии шнур не выступал над рабочей поверхностью, при этом не было потерь вакуума.

Изготовление трассы

Для изготовления вакуумной трассы подойдет ПВХ-труба диаметром 25 или 32 мм, и если в штатном столе предусмотрены сквозные отверстия, патрубки подводятся через них снизу (к каждому контуру). Если рабочий стол сплошной, то вакуумную плиту придется делать из двух частей (в виде бутерброда), герметизировать стык и подавать трассу с торца.

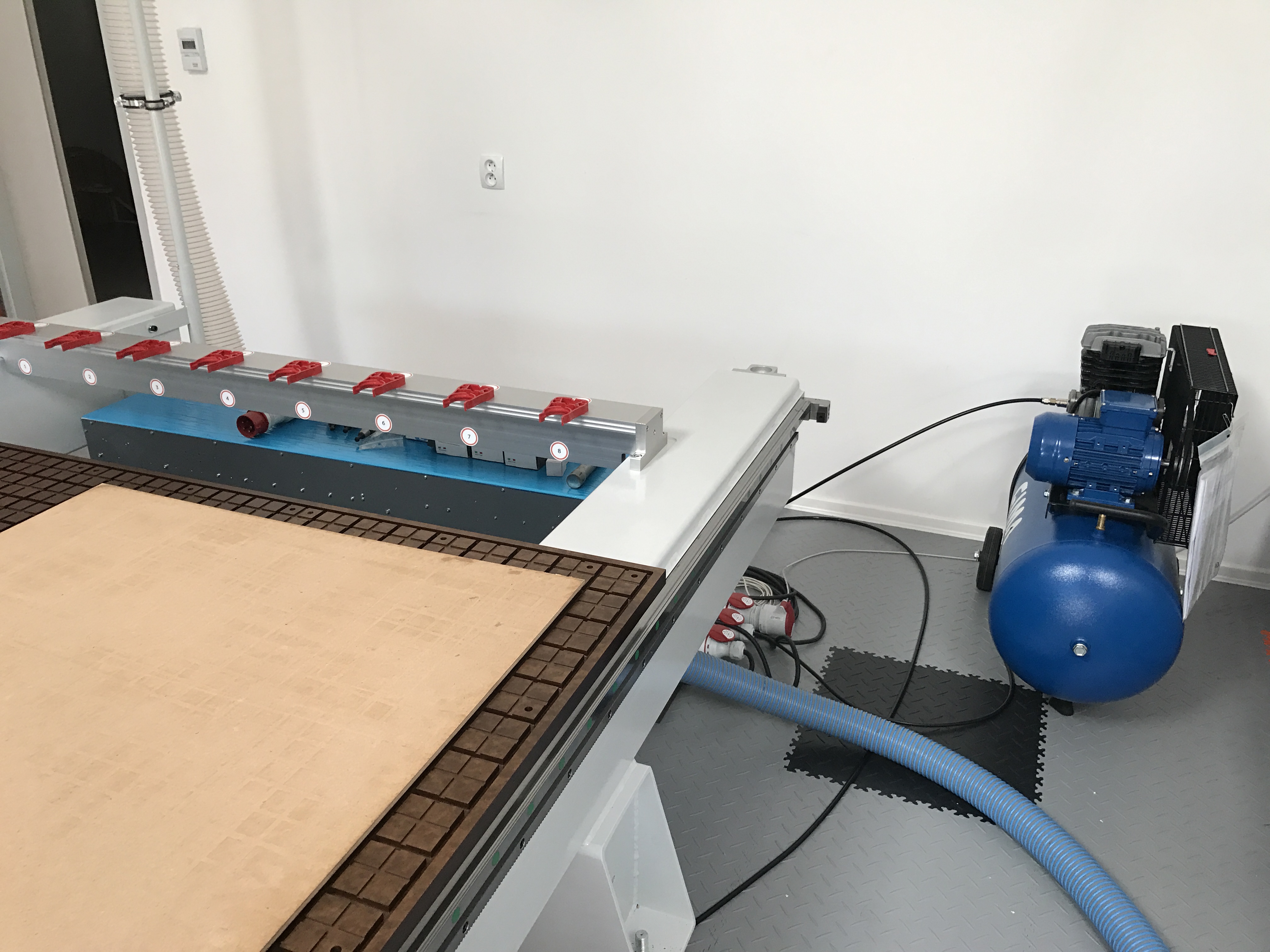

На каждую ветвь вакуум-провода стоит установить шаровой вентиль, чтобы задействовать только те зоны, на которые попадает заготовка. Трасса соединяется в единый коллектор и подключается к вакуумному насосу.

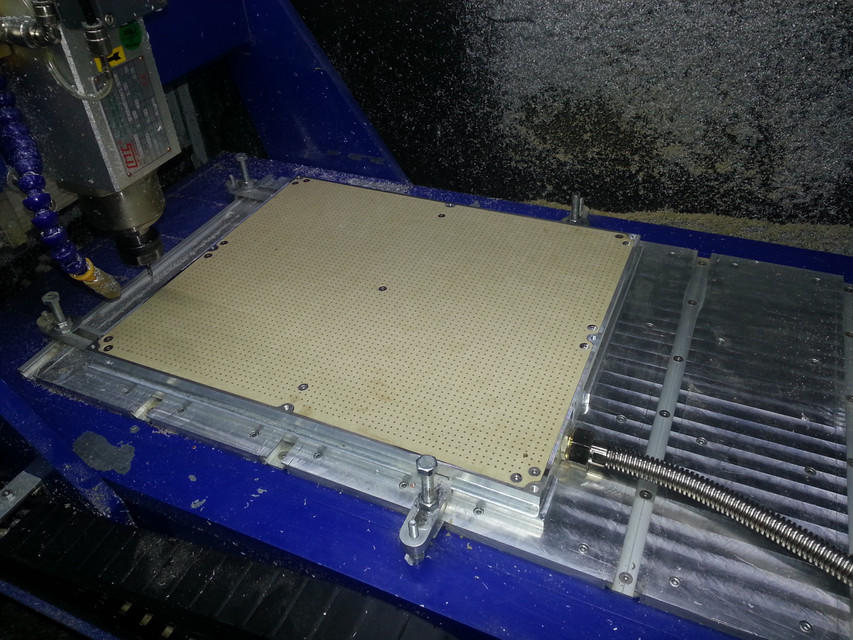

Сверление отверстий

В плите необходимо сделать отверстия следующего назначения:

- Для подвода вакуума по 1 для каждой зоны — на пересечении канавок.

- Для крепления к штатному столу — по центрам выступающих квадратов. Количество отверстий нужно выбирать исходя из жесткости вакуумной плиты. Если она дюралевая, можно обойтись без сверления, а крепить только края. Отверстия должны быть потайными: чтобы гайка полностью утопала. Зажимной винт также не должен выступать над поверхностью.

- Для фиксации заготовки с торцов — по центрам квадратов. В эти отверстия нужно запрессовать гайки (снизу). В дюралевом столе просто нарезают резьбу. При обработке заготовки небольшой площади усилия прижатия часто бывает недостаточно для надежного удержания. Чтобы предотвратить сдвиг, ее фиксируют планками с пазовыми отверстиями.

Посмотреть конструкции дополнительного крепежа можно на сайтах производителей оснастки для станков.

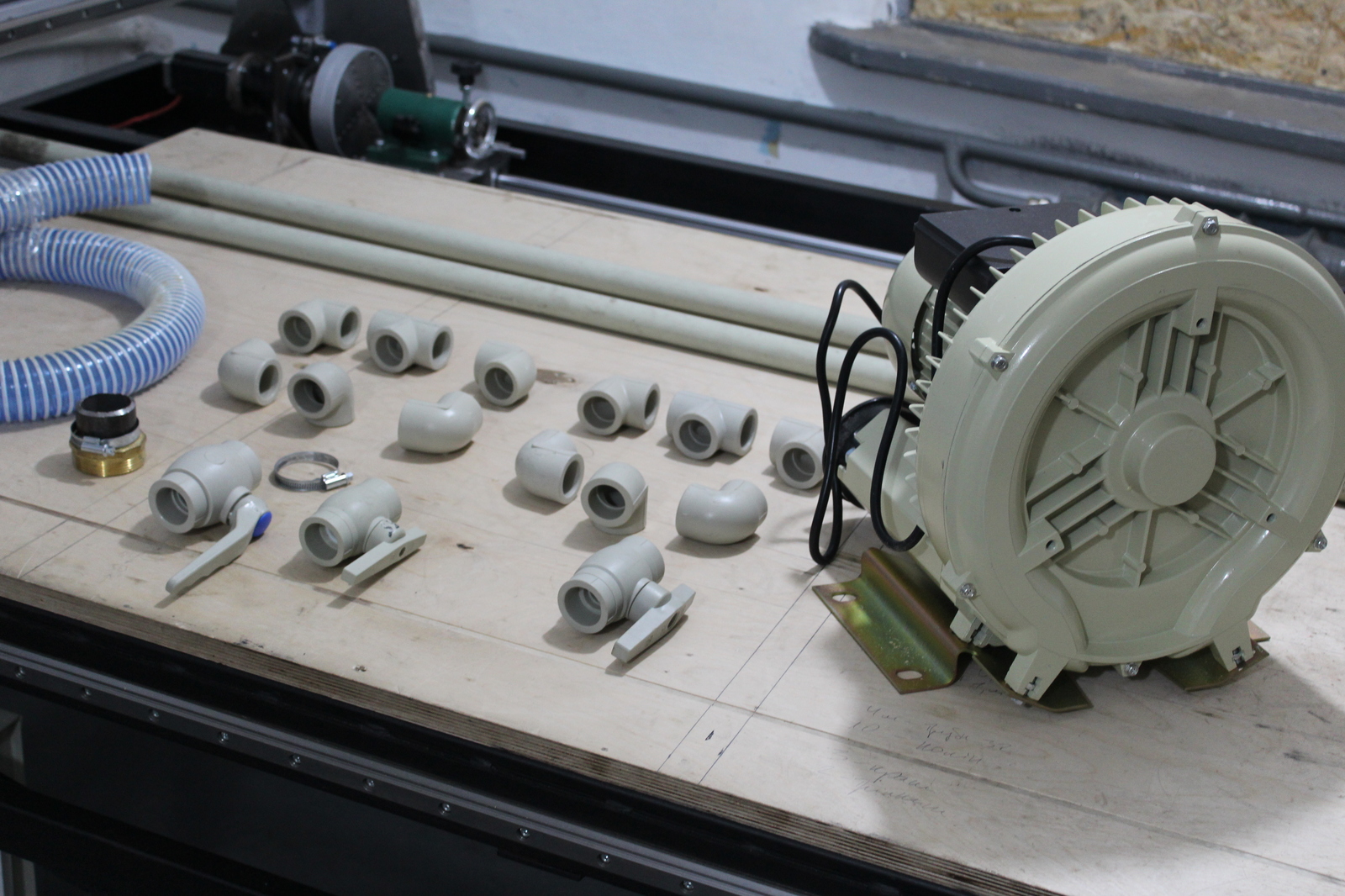

Выбор насоса

Чтобы сделанный своими руками вакуумный стол работал не хуже «заводского», этому вопросу нужно уделить максимум внимания. Если сетка в плите сделана точно по образцу, достаточно посмотреть, какой насос рекомендует . В противном случае придется экспериментировать или заказывать расчет.

При выборе исполнения насоса стоит обратить внимание на вихревые воздуходувки. Это наиболее бюджетное оборудование, в котором кроме как подшипников нет других изнашивающихся элементов

Оно не требует обязательного отключения при достижении максимального разрежения, отличается компактностью и простотой в установке.

Один из важных этапов конструирования, который не был упомянут в статье, — это составление сметы расходов. Однако именно по окончании работы над сметой можно точно решить, попробовать собрать вакуумный стол для ЧПУ своими руками или же проще и выгоднее выйдет заказать готовое изделие.

Что такое вакуумный стол для ЧПУ и зачем нужен?

Для эффективной работы на лазерных и фрезерных станках с компьютерным управлением с использованием плоских деталей больших размеров крайне необходим вакуумный стол. Такое оборудование имеет высокую стоимость и далеко не всегда отвечает запросам потребителя. Поэтому нередко обладатели станков с ЧПУ конструируют такие столы самостоятельно, с учетом индивидуальных потребностей и размеров заготовок, которые будут на нем обрабатываться.

Для того чтобы работа на станках с ЧПУ шла с высокой точностью, необходима поверхность, которая способна надежно зафиксировать обрабатываемые материалы. Вакуумный стол может выполнить эту функцию за счет сильного прижатия изделия к поверхности, предотвращая незапланированные оператором перемещения, и делая работу на станке более точной и соответствующей загруженному макету. Кроме того, стол обеспечивает нагрев до необходимой температуры. Такое оборудование более функционально, чем магнитный стол, который подходит лишь для обработки металлических заготовок.

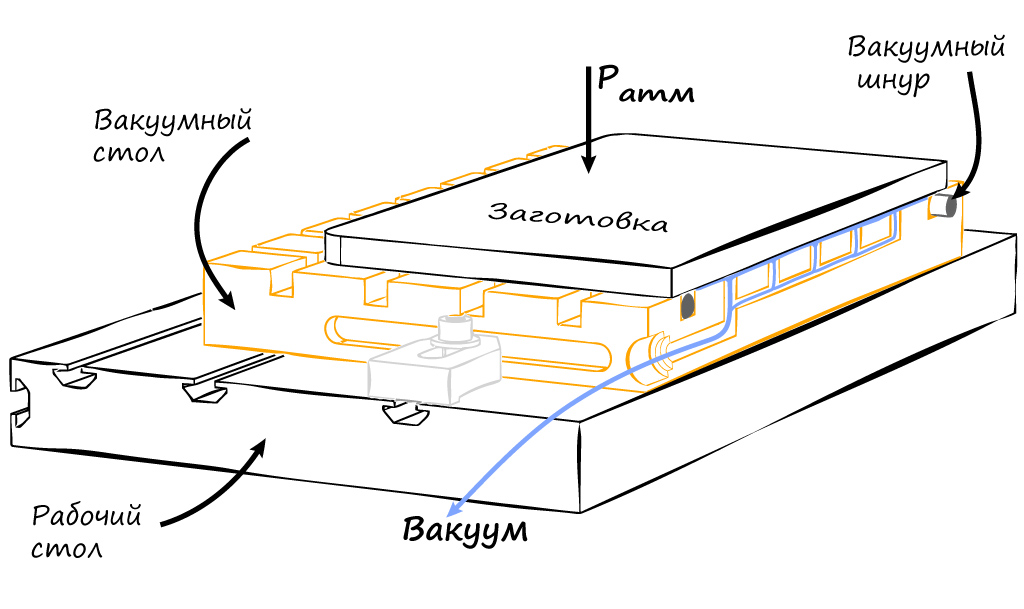

Прижимная сила в таких устройствах создается за счет разницы давлений, которая возникает между разреженной средой (вакуумом), образующимся под деталью, и давлением атмосферного столба, который прижимает деталь к столу. В зависимости от того, насколько большую поверхность имеет такой стол, прижимная сила может быть равна до одного килограмма на 1 квадратный сантиметр поверхности.

Вакуумные столы служат мощным подспорьем в работе на станках с ЧПУ, обеспечивая эффективную фиксацию материала во время обработки, не давая режущим инструментам сдвинуть деталь и исключая необходимость ее ручной фиксации струбцинами или саморезами.

Вакуумные столы эффективны при работе с материалами следующих типов:

- все типы пластика;

- композитные материалы;

- органическое стекло;

- древесина;

- металлы.

Использование удерживающих устройств этого типа позволяет обрабатывать максимально тонкие листы материала, не деформируя их при этом.

Достоинствами вакуумных столов являются:

- Снижение временных затрат на крепление заготовок (более чем на 70 %).

- Снижение риска деформации материала при обработке тонких листов.

- Возможность безвибрационного зажима гнущихся материалов.

- Возможна фиксация неметаллов, в отличие от столов магнитного типа.

- Высокие показатели прижимной силы.

Матричные (решетчатые) рабочие столы станка ЧПУ

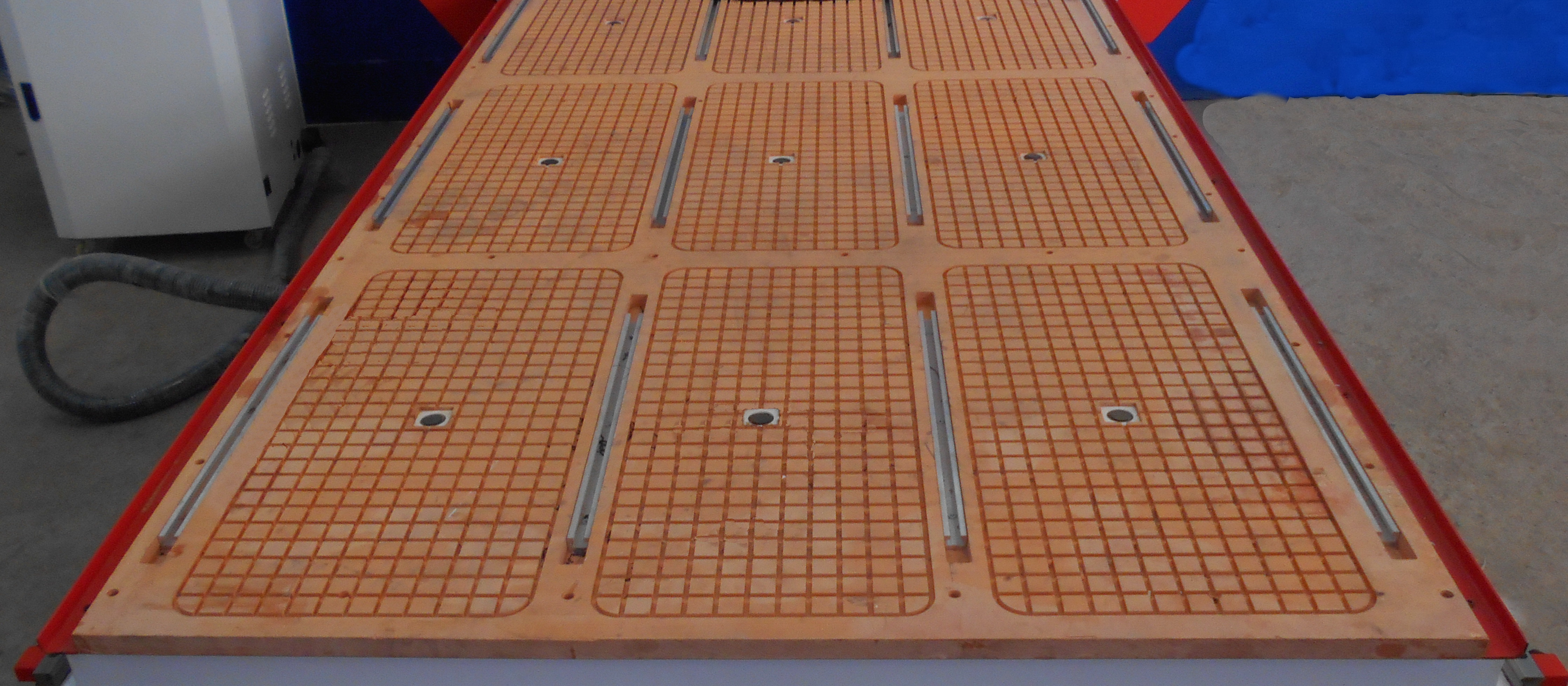

Матричные столы изготавливаются из листового композитного материала на основе фенольных смол и синтетических волокон. Поверхность рабочего стола разделена глухими каналами в форме решетки, к которым, через специальные отверстия, подводится вакуум. Для того чтобы создать область вакуума для фиксации детали на рабочем столе станка ЧПУ, необходимо вокруг одного или нескольких отверстий подвода вакуума вложить в каналы уплотнительный шнур. При этом шнур не должен выступать за область периметра закрепляемой заготовки, а его концы должны быть плотно замкнуты для исключения подсоса воздуха. Остальные незадействованные отверстия системы подвода вакуума рабочего стола закрываются резиновыми пробками.

Такой способ крепления заготовки детали на рабочем столе станка ЧПУ наиболее эффективен при обработке фрезами верхней плоскости детали. Однако если в процессе изготовления фасадов МДФ необходимо обработать боковые стороны заготовки, или выполнить криволинейный распил, когда нижний край фрезы должен выходить за пределы обрабатываемой заготовки, то, чтобы не повредить поверхность рабочего стола, применяют, так называемую, «жертвенную» подложку.

В качестве «жертвенной» подложки можно использовать любые доступные пористые материалы. Как правило, это шлифованное ДСП, черновое МДФ или ХДФ.

Благодаря пористости материала подложки, силой вакуумной системы, из ее внутренней структуры быстро откачивается воздух, а на поверхности создается область разряжения. Таким образом, если положить ламинированную заготовку детали на данную подложку, то она плотно прижмется к ней и надежно зафиксируется.

С помощью «жертвенной» подложки на рабочем столе станка ЧПУ можно фрезеровать как отдельные детали, так и производить распил и обработку широкоформатных листов по технологии Nesting.

Однако тут стоит заметить, что выполняя таким способом раскрой широкоформатных листов на фрезерном станке ЧПУ можно столкнуться с сильной потерей вакуума в области пропилов и, как следствием, смещением или вылетом из-под инструмента мелких деталей и обрезков. Чтобы минимизировать вероятность возникновения подобных ситуаций, перед использованием «жертвенной» подложки следует убедиться, что вакуумный насос обладает достаточной мощностью, а подводящие элементы вакуумной системы достаточной пропускной способностью.

Решить проблему в ситуации, когда требуется обработать на станке ЧПУ мелкие заготовки, или устранить вероятность смещения деталей при обработке по технологии Nesting, помогут конструктивные особенности рабочего стола матричного типа. Дело в том, что производители деревообрабатывающих фрезерных станков ЧПУ практично предлагают конструкцию рабочего стола, состоящую из нескольких автономных матричных рабочих столов, разделенных Т-образными пазами.

Эффект от разделения рабочей поверхности на отдельные зоны достигается, когда в соответствии с запрограммированным порядком обработки деталей из широкоформатных панелей, с помощью открытия или закрытия кранов магистралей вакуумной системы, вся мощь от работы вакуумного насоса, не распределяется на несколько зон, а переносится в область, где на текущий момент производится обработка.

Т-образные пазы на рабочей поверхности станка ЧПУ позволяют зафиксировать заготовку без использования вакуумной системы, с помощью механических зажимов (струбцин). С одной стороны, данный способ позволяет надежно фиксировать мелкие детали. С другой – отключать вакуумный насос и экономить электроэнергию при обработке заготовок методом гравировки, когда весь процесс может достигать нескольких часов.

Следует также отметить, что некоторые производители станков ЧПУ в качестве дополнительной опции к матричному рабочему столу предлагают набор вакуумных присосок, аналогичных тем, что используются на консольных столах.

Как выглядит вакуумный стол?

Данное приспособление представляет собой поверхность для обработки с разделенным на сектора покрытием. По площади устройства равномерно распределены специальные присоски и канавки, которые крепят заготовку в необходимом положении. Чем больше площадь вакуумного стола, тем он функциональнее и дороже.

Обрабатываемые детали фиксируются благодаря специальному вакуумному насосу. Именно он отвечает за надежное крепление заготовки к поверхности стола. Благодаря такому изобретению стала возможной криволинейная обработка листовых деталей с большими размерами.

Примечательно, что вакуумные пылесосы применяют предпочтительно для обработки деревянных заготовок. Если есть необходимость выполнить похожие работы с металлом, то в этих целях используют магнитные столы.

Стоит отметить, что в зависимости от размеров и функциональных способностей, цена на вакуумные столы может существенно колебаться. В то же время даже наиболее дешевый заводской вакуумный стол обойдется покупателю минимум в 150-170 долларов.

Также можно приобрести подержанный аппарат, но качество такого стола будет всегда под вопросом. Именно из-за перечисленных выше факторов многие умельцы создают вакуумные столы в домашних условиях.

Правила эксплуатации

Фрезерный станок, даже если речь идет о варианте с ЧПУ, является опасным оборудованием. Поэтому:

- перед эксплуатацией проверяется стабильность конструктивных узлов, уровень смазки и электрическое оборудование;

- пропускается как минимум 5 холостых ходов;

- проверяется отдельно упругость крепления заготовки на шпинделе;

- даже при автоматическом управлении устройство под наблюдением;

- регулярно проводится осмотр;

- работают в защитной одежде, если это требуется, защищаются руки и глаза.

При выборе станка в первую очередь смотрят функциональность оборудования, насколько эффективность устройства сочетается с флангом выполняемых на производстве или дома работ. Не переплачивайте за дорогие модели с массой функций, если не знаете, понадобятся ли они.

Изготовление комбинированного стола

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

Крепят кронштейны опорной рейки из металлической полосы. Эти детали часто затягиваются, фанера не выдерживает значительных циклических нагрузок и прогибается, крепление ослабевает и приходится менять элементы. Под кронштейнами к столешнице для увеличения прочности также прикручены небольшие куски металлических пластин.

Металлическими уголками повышают устойчивость стола, лифт для поднятия фрезы крепится к площадке из проката.

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

X-Y-Z

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

Устанавливаем портал на раму.

Вот и все. Станок получился удобный, стройный, я бы даже сказал поджарый, ничего не торчит, к рабочему полю хороший доступ со всех сторон, никаких кожухов, которые чего-то там прикрывают, нет «гусениц» для проводов, все провода спрятаны. Кстати, в моем экземпляре контроллер тоже спрятан под стол, к станку подходит только шнур питания и кабель LPT порта от компьютера.

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

Этапы изготовления

Проектирование и выбор заготовки

Для того чтобы собрать вакуумный стол для станка с компьютерным управлением самостоятельно, в первую очередь необходимо разработать чертеж. Размеры для его создания можно взять из каталогов, а образцом выбрать любой из продуктов массового производства.

Чаще всего размеры сетки берутся с шагом 12,5 мм, шириной канавки 4 мм и толщиной от 32,5 до 48 мм. Ширина плиты от края до оси первой канавки составляет 6,25 мм, что соответствует ровно половине шага сетки. Горизонтальные размеры устанавливаются произвольно, на основании размеров заготовок, которые будут обрабатываться на станке.

В продаже, как правило, встречаются цельные плиты, состоящие из одного модуля, но при создании собственного вакуумного стола пользователи могут разработать системы с несколькими вакуумными зонами.

В качестве основы могут быть использованы:

- листы фанеры (толщиной от 1,6 до 2 см);

- листы ДСП (ламинированные);

- дюралевые или текстолитовые плиты типа Д16Т или Д16АТ толщиной от 8 до 1,2 мм.

Создание рабочей поверхности и короба

Рабочая поверхность стола должна быть предельно ровной, иначе обрабатываемые детали будут копировать неровности лежащей в основе плиты. После выравнивания на листе в шахматном порядке высверливаются отверстия. Тыльная сторона материала при этом предназначается для примыкания к насосу.

Надежность конструкции обеспечивается за счет установки перегородок. Они позволяют избежать деформации стола во время его эксплуатации.

Следующий шаг – нарезка канавок в соответствии со схемой, выбранной ранее. Оптимальная глубина нарезки на начальном этапе – не более 2,8 мм. После нарезки в канавки закладывается уплотняющий шнур.

Далее идет этап изготовления трассы. Для ее создания потребуется пластиковая труба с диаметром от 2,5 до 3,2 см. Если рабочая поверхность сплошная – плита делается из двух частей, после чего стык надежно герметизируется. Трасса в таком случае подается с торцевой стороны.

Для каждой из зон устанавливается собственный шаровой вентиль, который обеспечивает автономную работу отдельных секторов.

После того как сборка трассы завершена, наступает этап сверления отверстий. Чаще всего высверливаются:

- 1 отверстие на стыке канавок (для обеспечения вакуума);

- в центре квадратов для крепления к штатному столу;

- дополнительные отверстия для фиксации заготовок с торцов.

Коробка

При изготовлении коробки повышенное внимание уделяется определению ее высоты. Это обусловлено тем, что заготовка вакуумного стола предназначается для станков с ЧПУ

Из металлических или деревянных частей создается устойчивая конструкция, на которой будет крепиться рабочая поверхность. Над рабочей зоной при этом устанавливается нагревательный элемент.

При сборке крайне нежелательно использовать подвижные соединения или недолговечные материалы.

Нагревательный элемент

В качестве нагревательного элемента при самостоятельной сборке вакуумного стола лучше всего себя зарекомендовала нихромовая нить, но высокая стоимость не сделала ее популярной в массах. Именно поэтому при самостоятельной сборке пользователи чаще всего применяют галогеновые лампы.

В металлическом листе просверливаются три отверстия, в них крепятся нагревательные элементы и монтируется электрическая часть. Лампы при этом необходимо соединять параллельно друг другу. Соединение обеспечивается спайкой медных проводов. Конструкция световой панели также должна предусматривать возможность ее разбора.

Вакуумный насос

Наиболее важный конструктивный элемент, который обеспечивает создание разреженной среды и надежную фиксацию деталей. Предпочтение при выборе стоит отдавать специализированным генераторам вакуума с манометрами. Если специализированный насос не может быть установлен – возможно использование вакуумных вентиляторов, несмотря на их менее высокую мощность. Если конструкция стола слишком сложна – манометр и регулятор нагрева устанавливаются в управляющий блок.

Блок управления

Электронная составляющая вакуумного стола необходима для того, чтобы обеспечивать эффективную регулировку нагрева рабочей поверхности и наиболее стабильную фиксацию деталей. Для работы потребуется:

- микроконтроллер с дисплеем;

- реле для управляющих блоков;

- датчики температуры и давления.

В минимальной комплектации требуются 2 реле (для включения и выключения насоса, а также контроля над нагреванием панели) и по одному датчику.

Если планируется создание автономно работающих секций – потребуется большее количество реле и более производительный контроллер.

Изготовление станины для вакуумного пресса

Перед тем как начать делать станину для пресса, нужно подобрать оптимальный тип нагревательного узла, поскольку это повлияет не только на конструкцию станины, но и других элементов пресса. При сборке своими руками лучше всего выбирать откатной термомодуль, который прост в сборке и удобен в применении, однако он имеет крупные габариты. Для изготовления станины вам потребуются:

- стальная профилированная труба;

- рельсы для термомодуля.

Проект станины лучше всего моделировать на компьютере посредством специальных программ по 3 D -моделированию.

Для работы потребуется следующий набор инструментов:

- малая одноручная угловая шлифовальная машина, диаметр диска которой составляет 115 или 125 мм;

- сварочный аппарат;

- электродрель;

- слесарный набор, включающий молоток, гаечный ключ, карандаш, рулетку и т.д.

Этапы работы по сборке станины будут такими:

- порежьте стальной профиль на детали согласно картам раскроя;

- на ровной поверхности выложите их в соответствии с проектом, выровняйте и зафиксируйте посредством струбцин;

- прихватите места соединения деталей с учетом окончательной проварки со всех сторон или полной проваркой швов без прихваток;

- сбейте шлак со швов и проверьте их качество;

- при необходимости зачистите их болгаркой со шлифовальным кругом;

- просверлите отверстия;

- зачистите поверхность металлической щеткой от ржавчины;

- загрунтуйте поверхность;

- покрасьте ее кистью или баллончиком.

Для работы сварочный аппарат можно выбирать на основе трансформатора переменного тока, прибор инверторного типа или полуавтоматический прибор.

Особенности конструкции и принцип работы

Вакуум – термин, характеризующий область разрежения, которая формируется между вакуумным столом и закрепленной на нем заготовкой. По факту на деталь действует не вакуум, а атмосферное давление. Оно прижимает заготовку к поверхности стола.

Сила вакуума может отличаться в зависимости от мощности установленного насоса, но она никогда не будет больше атмосферного давления. На данный момент существует несколько разновидностей вакуумных столов.

Решетчатый

Это приспособление создает замкнутый контур для рабочей заготовки. Канавки на рабочей стороне выполнены в виде решеток. Подходит для несквозной обработки деталей. Решетчатый стол включает в себя плиту из алюминиевого сплава с решеткой из канавок на рабочей стороне, а также специальное отверстие для откачки воздуха из-под детали и разряжения.

Поворотный для ЧПУ

По принципу работы не отличается от предыдущей модели, но устроен так, что может поворачиваться. Это значительно ускоряет и упрощает рабочий процесс. Вакуумный шланг есть возможность подключить как в центральной части плиты, так и с ее торца.

Это позволяет на обрабатываемой поверхности делать вертикальные, поперечные и продольные движения. Также такая модель плиты может создать нужный угол наклона. это позволяет работать с круглой или спиралевидной болванкой в разных плоскостях.

Шлицевый

Этот стол необходим для работы с мелкими болванками, а также с деталями, которые имеют множество отверстий. Отличается данный стол повышенным коэффициентом трения, что и создает высокое вакуумное усилие. Это позволяет снизить возможность сдвига болванки в процессе работы и повышает точность ее обработки.

С пористыми вставками

Плита данного стола рассчитана на болванку любой формы и размера. Сила закрепления зависит от площади обрабатываемой поверхности. Пористые блоки плиты могут быть изготовлены из алюминия, стали или бронзы и позволяют не использовать в процессе работы фольгу или другой тонкий материал. Также нет необходимости перенастраивать стол при изменении вида работ.