Технология огневого рафинирования черновой меди

Этот способ получения чистой меди используется, когда исходное сырье – медный лом.

Процесс протекает в специальных отражательных печах, которые топятся углем или нефтью. Растопленная масса наполняет ванну, в которую вдувают воздух по железным трубам:

- диаметр труб – до 19 мм;

- давление воздуха – до 2,5 атм;

- емкость печи – до 250 кг.

В процессе рафинирования окисляется медное сырье, выгорает сера, затем металлы. Окислы не растворяются в жидкой меди, а всплывают на поверхность. Чтобы их удалить, используется кварц, который помещается в ванну еще до начала процесса рафинирования и размещается вдоль стенок.

Если в металлоломе присутствует никель, мышьяк или сурьма, то технология усложняется. Процент содержания никеля в рафинированной меди можно снизить лишь до уровня 0,35%. Но если присутствуют остальные компоненты (мышьяк и сурьма), то образуется никелевая «слюдка», которая растворяется в меди, и ее удалить не получится.

Огневое рафинирование меди

Подготовленный брикетированный лом, требующий очистки от вредных примесей передается на огневое рафинирование.

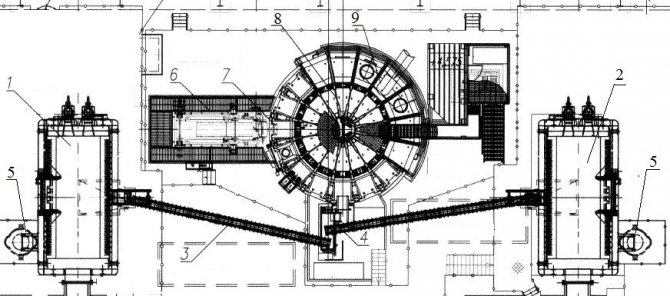

Огневое рафинирование медного лома происходит на специально-оборудованном участке (рис.5). На участке установлены две отражательные поворотные печи (рис.6,7) (Германия) объемом 75 т каждая и разливочная карусельная машина М-16 (рис.8) (Финляндия) на 16 изложниц, позволяющая в автоматическом режиме дозировать и разливать расплав меди в изложницы.

Рисунок 5 – Схема огневого рафинирования

1,2 – печи огневого рафинирования, 3 – желоба, 4 – разливочный и промежуточный ковши, 5 – шлаковые ковши, 6 – охлаждаемая ванна для анодов, 7 – устройство съема анодов, 8 – карусельно-разливочная машина, 9 система охлаждения анодов.

Рисунок 6. Печь огневого рафинирования меди

Рисунок 7. Печь огневого рафинирования меди

Рисунок 8. разливочная карусельная машина М-16

Один полный технологический цикл работы печи огневого рафинирования меди включает в себя 4 операции, общей продолжительностью около 24 часов:

— загрузка и плавление; — окисление расплава; — восстановление; — розлив анодной меди.

Окисление расплава производится вдуванием сжатого воздуха в ванну через погружные фурмы. В этот период происходит окисление примесей, присутствующих в расплаве, и их шлакование. После операции окисления производится удаление шлака. Шлак удаляется через шлаковое окно при наклоне печи и сливается в ковш.

Операция «восстановления» проводиться для перевода меди из окисленной формы в металлическую и удаления кислорода из расплава. В расплав металла вдувается природный газ через фурмы для восстановления расплава и получения заданного остаточного содержания кислорода в меди.

Расплав анодной меди с содержанием Cu не менее 99.5% разливаются в аноды на разливочной машине М-16. Продолжительность данной операции 2-3 часа.

Для усреднения состава расплава при плавлении, окислении и восстановлении ванна продувается азотом через пористые пробки, установленные по длине печи. Регулировкой подачи азота также сгоняют шлак при его сливе.

Медь огневого рафинирования из печи «MAERZ» по обогреваемому желобу стекает в весовое разливочное устройство. Выпуск меди производится за счет наклона печи. Из разливочного устройства медь поступает на весовой дозатор, из которого выливается в изложницу, вес получаемого анода 375 кг.

Охлаждение и застывание расплава меди происходит на участке охлаждения анодов. Далее аноды вынимаются из изложниц и опускаются в охлаждающую ванну, в которой происходит их полное охлаждение. Перед розливом металла изложницы изнутри покрываются специальным раствором, для предотвращения прилипания расплава к поверхности формы. Аноды из ванны охлаждения вынимаются и устанавливаются в кассеты по 12 шт. Кассеты с анодами краном передаются на машину или погрузчик и вывозятся на склад готовой продукции.

Готовая продукция в виде плоских слитков, в зависимости от химического состава может быть использована для производства медной катанки на собственном производстве завода, и(или) в виде анодов медных для процесса электролитического рафинирования изделий меди.

Технология огневого рафинирования черновой меди

Этот способ получения чистой меди используется, когда исходное сырье – медный лом.

Процесс протекает в специальных отражательных печах, которые топятся углем или нефтью. Растопленная масса наполняет ванну, в которую вдувают воздух по железным трубам:

- диаметр труб – до 19 мм;

- давление воздуха – до 2,5 атм;

- емкость печи – до 250 кг.

В процессе рафинирования окисляется медное сырье, выгорает сера, затем металлы. Окислы не растворяются в жидкой меди, а всплывают на поверхность. Чтобы их удалить, используется кварц, который помещается в ванну еще до начала процесса рафинирования и размещается вдоль стенок.

Рафинирование меди

Если в металлоломе присутствует никель, мышьяк или сурьма, то технология усложняется. Процент содержания никеля в рафинированной меди можно снизить лишь до уровня 0,35%. Но если присутствуют остальные компоненты (мышьяк и сурьма), то образуется никелевая «слюдка», которая растворяется в меди, и ее удалить не получится.

Особенности меди: ее состав, структура и технология производства

Медь, которая относиться к цветным металлам, известна с давних пор. Ее производство было изобретено раньше, чем люди начали изготавливать железо.

По предположениям активное ее использование произошло в результате ее доступности и достаточно простого извлечения из содержащих медь соединений и сплавов.

Итак, давайте рассмотрим сегодня свойства и состав меди, страны мира-лидеры по производству меди, изготовление изделий из нее и особенности этих сфер.

Медь обладает высоким коэффициентом электропроводимости, что послужило росту ее ценности, как электротехнического материала. Если ранее на электропровод тратилось до половины всей произведенной в мире меди, то сейчас с этими целями используется алюминий, как более доступный металл. А сама медь становиться наиболее дефицитным цветным металлом.

В этом видео рассмотрен химический состав меди:

Структурный состав меди включает в себя множество кристаллов: никель, золото, кальций, серебро, свинец и многие другие. Все металлы, входящие в ее структуру, отличаются относительной мягкостью, пластичностью и простотой обработки. Большинство таких кристаллов в сочетании с медью образуют твердые растворы с непрерывными рядами.

Элементарная ячейка данного металла представляет собой кубическую форму. На каждую такую ячейку приходится по четыре атома, располагающихся на вершинах и центральной части грани.

Химический состав

Состав меди в процессе ее производства может включать в себя ряд примесей, которые влияют на структуру и характеристики конечного продукта. При этом их содержание должно регулироваться как по отдельным элементам, так и по их суммарному количеству. К примесям, которые встречаются в составе меди, можно отнести:

- Висмут. Этот компонент негативно сказывается как на технологических, так и на механических свойствах металла. Именно поэтому он не должен превышать 0,001% от готового состава.

- Кислород. Считается наиболее нежелательной примесью в составе меди. Его предельное содержание в сплаве составляет до 0,008% и стремительно сокращается в процессе воздействия высоких температур. Кислород негативно отражается на пластичности металла, а также на его устойчивости к коррозии.

- Марганец. В случае изготовления проводниковой меди негативно отображается данный компонент на ее токопроводимости. Уже при комнатной температуре быстро растворяется в меди.

- Мышьяк. Этот компонент создает твердый раствор с медью и практически не влияет на ее свойства. Его действие по большей мере направлено на нейтрализацию негативного воздействия от сурьмы, висмута и кислорода.

- Никель. Образует твердый раствор с медью и при этом снижает ее тепло- и электропроводность.

- Олово. Создает твердый раствор и способствует усилению теплопроводности.

- Селен, сера. Эти два компонента имеют одинаковое воздействие на конечный продукт. Они организуют хрупкое соединение с медью и составляют не более 0,001%. При увеличении концентрации резко снижается степень пластичности меди.

- Сурьма. Данный компонент хорошо растворяется в меди, поэтому оказывает минимальное воздействие на ее конечные свойства. Допускается ее не больше 0,05% от общего объема.

- Фосфор. Служит главным раскислителем меди, предельная растворимость которого составляет 1,7% при температуре 714°С. Фосфор, в сочетании с медью, не только способствует ее лучшему свариванию, но и улучшает ее механические свойства.

- Цинк. Содержится в небольшом количестве меди, практически не влияет на ее тепло- и электропроводность.

Далее будут рассмотрены процесс и правильная последовательность производства меди.

Учебные материалы

Применяется в технически чистом виде в электротехнической промышленности, а неэлектрорафинированная медь – для производства сплавов.

- сульфидные руды, горные породы медный колчедан или халькопирит: 60-90% пирита FeS2 и 1-3% меди в виде соединений Cu2S, CuS. До 80% меди получают из сульфидных руд. Cu2O – куприт.

- окисленные руды, из них добывают до 15% Cu (CuO, Cu2O – куприт; CuСO3 Cu(OН)2 – азурит).

- самородная медь встречается примерно на 5%.

90% Cu извлекают пирометаллургическим способом. Около 10% меди путем подвергания бедных руд выщелачиванием – гидрометаллургический способ.

Добыча медной руды

Медь – один из самых первых металлов, освоенных человечеством. В самом начале его добывали, собирая самородки, а затем научились извлекать из руд. С годами технологии добычи полезных ископаемых совершенствовались. Но определяющим фактором при выборе способа добычи, всегда являлась и является глубина расположения залежей. Впрочем, существуют специально разработанные стандарты, учитывающие множество факторов и позволяющие выбрать наиболее удачное с экономической точки зрения решение, в плане выбора рабочей глубины разработки и применяемых технологий.

В карьере

В случае размещения пласта осваиваемого минерала на глубине не более 500 м, наиболее целесообразным является открытый способ добычи. Именно с его помощью извлекается большая часть медных руд. Несмотря на ряд проблем, связанных с освоением значительной площади, перемещением огромных масс пустой породы, привлечением значительного количества технических средств и вредным воздействием на окружающую среду, способ отличается достаточно высокой эффективностью и отсутствием значительных потерь полезного ископаемого. Соотношение выхода металла на добываемую руду составляет: 1:200.

Проведя предварительные геологические исследования в месте будущего карьера или разреза, производится съём и удаление в отвалы верхних слоёв породы. Очень часто это сопровождается бурением твёрдых скальных массивов и взрывными работами. Ископаемый минерал извлекается слоями с дальнейшей разработкой новых массивов. Руда забирается ковшевой техникой (экскаваторами, погрузчиками) и грузится в транспортные средства (конвейера, самосвалы) для перевозки на перерабатывающие предприятия.

В шахтах

Если искомая руда располагается на глубине порядка 1 км, то в дело идёт закрытый способ добычи, то есть – строительство шахты и организация вертикальных, наклонных или горизонтальных выработок. Используя горнопроходческую технику и буровое оборудование, разрабатываются медесодержащие слои. После чего добытая порода загружается и извлекается на поверхность. Для этого подземные сооружения оснащаются лифтами, подъёмным оборудованием, железнодорожными путями.

Медь

Способ достаточно затратный, но в то же время обеспечивающий доступ к глубокозалегающим месторождениям.

Бурение скважин

Существует и третий метод добычи медных руд – с помощью закачки выщелачивающих растворов кислот и щелочей вглубь заранее пробуренной скважины. В результате чего получается полужидкая смесь, извлекаемая на поверхность мощными насосами, подвергаемая в дальнейшем переработке.

Заводы цветных металлов

Здесь собраны российские производители цветных металлов в количестве 40 штук. Имеется возможность отобрать заводы цветных металлов нужного региона, ознакомиться с продукцией, почитать отзывы. Основная продукция: обработка цветных металлов

Волгоград (Волгоградская область)

Основная продукция: обработка цветных металлов

Верхняя Пышма (Свердловская область)

Верхняя Пышма, ул. Ленина, 131

АО « — одно из ведущих в России предприятий по обработке цветных металлов.

Санкт-Петербург (Санкт-Петербург и Ленинградская область)

Санкт-Петербург, Свердловская набережная, дом 12

ОАО «ВИЛС» – стратегическое предприятие в области создания новых технологий и производства металлургической продукции из специальных сплавов.

Москва, ул. Горбунова, д. 2, стр. 153

Московский завод по обработке специальных сплавов является крупнейшим производителем прокатно-тянутых, штампованных изделий из сплавов, содержащих драгоценные металлы.

Акционерное общество «Московский завод полиметаллов» (АО «МЗП») старейшее предприятие атомной отрасли

Москва, Каширское шоссе, дом 49

«Норникель» — лидер горно-металлургической промышленности россии, крупнейший в мире производитель высокосортного никеля и палладия

Москва, 1-й Красногвардейский проезд., д. 15

АО «ПОЛЕМА» — завод порошковой металлургии. Ведущий мировой производитель изделий из высокочистого хрома, молибдена, вольфрама, металлических порошков и композиционных материалов.

В настоящее время Уралгидромедь реализует перспективную программу по освоению технологии извлечения металлов из вторичного сырья с получением продукции, соответствующей требованиям ГОСТ.

Полевской (Свердловская область)

Полевской, Западный Промышленный район, 2/2

Открытое акционерное общество «Святогор» – предприятие металлургического комплекса УГМК, имеет полный технологический цикл получения черновой меди.

Источник

Способы добычи

Как добывают медь на рудных месторождениях? Низкая концентрация металла в породе предусматривает обработку большого количества материала. Для получения единицы массы металла требуется переработать 200 единиц руды.

Медь, добыча которой в основном производится открытым способом, находится на глубине до 1000 м. Глубина открытых разработок достигает 150–300 м, а в отдельных случаях до 600 м. Подземным способом разрабатываются залежи, находящиеся на глубине до 1000 м.

Определенные стандарты регламентируют целесообразность углубления разработок с целью извлечения рудного сырья. Это связано с технологией добычи, дополнительными затратами и снижением производительности оборудования, увеличивающими себестоимость сырья.

Поэтому в металлургической отрасли широко используется открытый способ, отличающийся незначительными потерями при разработке. Хотя и здесь есть свои минусы, связанные со складированием пустой породы.

Например, в 2013 году в США на медном карьере Kennecott Utah Copper Bingham Canyon Mine произошел оползень. Глубина карьера Бингем Каньон около 1 км, а диаметр около 4 км. Добыча руды здесь производилась в течение 150 лет.

Доставка сырья к месту переработки осуществлялась автомашинами грузоподъемностью 231 т. Горняки были предупреждены об опасном явлении и были готовы к развитию событий. Стена карьера двигалась со скоростью несколько дюймов в сутки, а предпринятые попытки укрепления не дали желаемого результата.

- самоходного оборудования;

- ведения работ во время добычи сырья;

- закладки специальными материалами выработанного пространства с целью безопасности дальнейшей разработки.

Каждый технологический процесс предусматривает снижение потерь при разработке месторождений, улучшение показателей по выпуску руды.

При выемке руды слоями обеспечивается полное использование запасов. В условиях глубоких карьеров применяют циклично-поточную технологию, учитывающую особенности залегания руды.

Обработка полученной руды

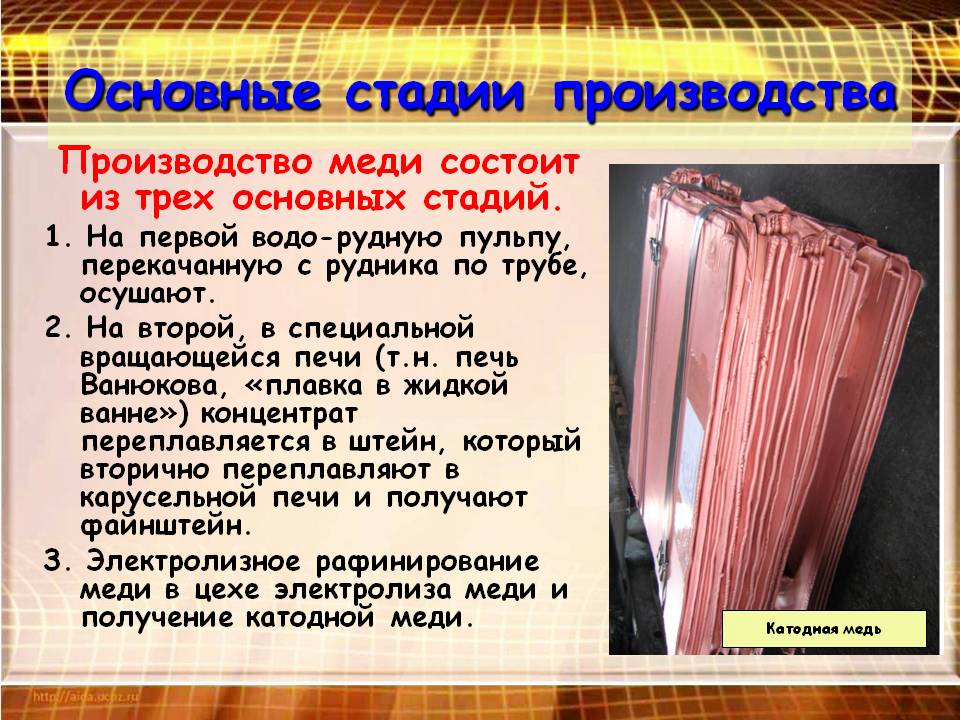

Состоянием на сегодняшний день существует 3 способа обработки полученной медной руды. Пирометаллургичекая, гидрометаллургическая и электролиз.

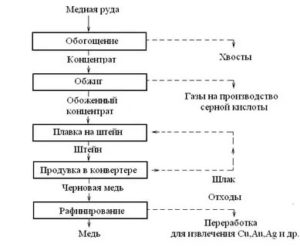

Пирометаллургический метод является самым популярным. За «рабочий материал» берется наиболее распространенный халькопирит.

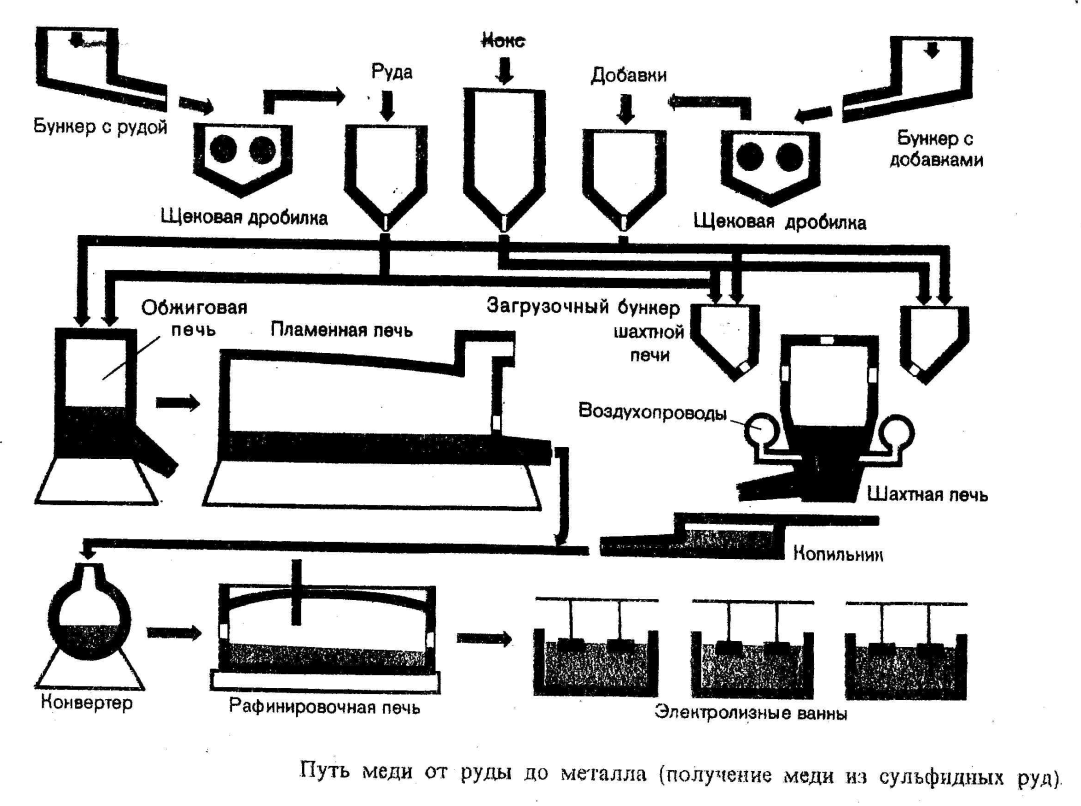

В самом начале выполняется обогащение. Для этого применяется метод окислительного обжига. Данный метод очень подходит халькопириту, так как он прежде всего рассчитан на руды с высокой концентрацией серы. При этой технологии руда нагревается до высоких температур (порою до 8 тысяч градусов по Цельсию), во время чего происходит взаимодействие серы и кислорода после чего практически половина серы улетучивается. Далее руду еще больше нагревают в шахтных или отражательных печах. Речь уже идет о 1,4-1,5 тысячах градусов.

На выходе, после воздействия таких температур, получается сплав сульфидов меди и железа – штейн. Сплав обдувается конвекторами, благодаря чему и железо, и сера еще раз окисляются, где-то улетучиваясь, а где-то – оседая шлаком. Продуктом становится 91-процентная черновая медь.

Дабы достигнуть практически эталонного содержания меди в сплаве, применяется технология огневого рафинирования. Также с ней применяют подкисленный раствор CuSO4. После данных манипуляций, которые, кстати, называют электролитическим рафинированием меди, получаем «на руки» фактически «чистокровную» медь, концентрацией в 99,9%.

Способы производства меди

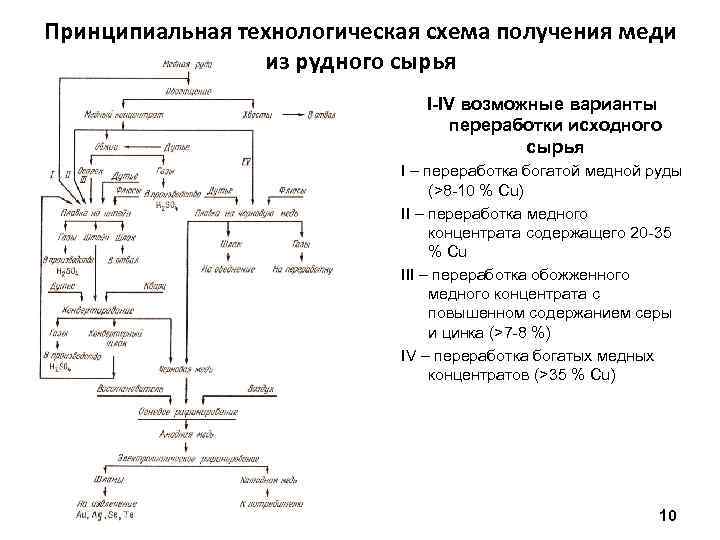

Среди способов производства меди из руд с концентратами выделяют пирометаллургический метод и гидрометаллургический. Последний не получил широкого распространения. Это продиктовано невозможностью одновременного с медью восстановления прочих металлов. Он используется для обработки окисленной или самородной руды с бедным содержанием меди. Отличаясь от него, пирометаллургический способ позволяет разработку любого сырья с извлечением всех компонентов. Очень эффективен он для подвергающихся обогащению руд.

Основной операцией такого процесса производства меди служит плавка. При ее производстве используют медные руды или их обожженные концентраты. В ходе подготовки к данной операции схемой производства меди предусмотрено их обогащение способом флотации. При этом руды, содержащие наряду с медью ценные элементы: теллур или селен, золото с серебром, стоит обогащать в целях одновременного перехода данных элементов в медный концентрат. Образованный таким методом концентрат может содержать до 35% меди, столько же железа, до 50% серы, а также пустую породу. Обжигу он подвергается в целях снижения до приемлемого содержания в нем серы.

Концентрат обжигается в преимущественно окислительной среде, что позволяет удалить примерно половины содержания серы. Полученный таким образом концентрат при переплавке дает довольно содержательный штейн. Еще обжиг помогает снизить вдвое расход топлива отражательной печью. Достигается это при качественном смешении состава шихты, обеспечивающем ее нагревание до 600ºС. Но богатые медью концентраты лучше перерабатывать, не обжигая, так как после этого возрастают утраты меди с пылью и в шлаке.

Итогом такой последовательности производства меди является деление объема расплава надвое: на штейн-сплав и шлак-сплав. Первую жидкость, как правило, составляют медные сульфиды и железные, вторую – окислы кремния, железа, алюминия и кальция. Переработку концентратов в сплав штейн ведут при помощи электрической либо отражательной печей различных видов. Чисто медные либо сернистые руды лучше плавить с помощью шахтных печей. К последним также стоит применить медно-серное плавление, позволяющее улавливать газы, одновременно извлекая серу.

В специальную печь небольшими порциями загружаются медные руды с кокс, а также известняки и оборотные продукты. Верхняя часть печи создает восстановительную атмосферу, нижняя часть – окислительную. По мере расплавления нижнего слоя масса медленно спускается вниз для встречи с разогретыми газами. Верхняя часть печи нагрета до 450 ºС, а температура отходящих газов составляет 1500 ºС. Это необходимо при создании условий очищения от пыли еще до того, как начнется выделение паров с серой.

В результате такой плавки получают штейн, включающий от 8 до 15% меди, шлак, главным образом содержащий известь с железным силикатом, а еще колошниковый газ. Из последнего после предварительного осаждения пыли удаляют серу. Задача увеличения в штейн-сплаве процента Cu при производстве меди в мире решается применением сократительной плавки. Она заключается в помещении в печь наряду со штейном кокса, флюса из кварца, известняка.

При нагревании смеси происходит процесс восстановления медных окисей и железных оксидов. Сплавляемые друг с другом железные и медные сульфиды составляют штейн первоначальный. Расплавляемый железный силикат при стекании вдоль поверхностей откосов принимают в себя прочие компоненты, пополняя шлак. Результатом такой плавки является получение обогащенного штейна со шлаком, включающих медь до 40% и 0,8% соответственно. Драгоценные металлы, такие как серебро с золотом, почти не растворяясь в сплаве шлака, целиком оказываются в сплаве штейна.

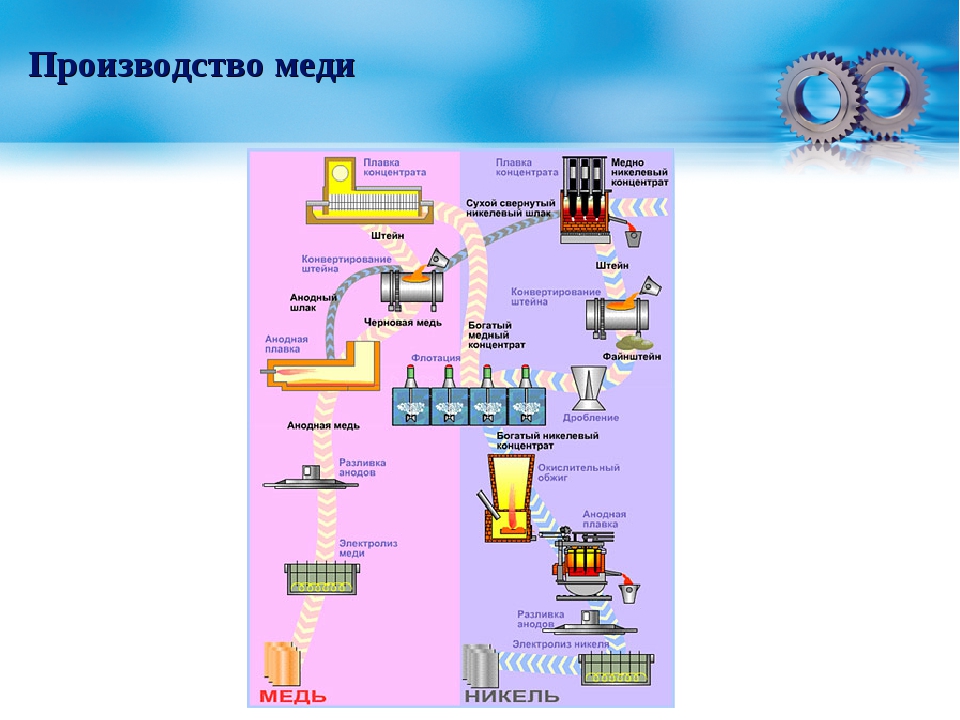

Производство меди

Для получения меди применяют медные руды, а также отходы меди и её сплавы. В рудах содержится 1 – 6% меди. Руду, содержащую меньше 0,5% меди, не перерабатывают, так как при современном уровне техники извлечение из неё меди нерентабельно.

В рудах медь находится в виде сернистых соединений (CuFeS2 – халько-пирит, Cu2S – халькозин, CuS – ковелин), оксидов (CuO, CuO) и гидрокарбонатов

Пустая порода руд состоит из пирита (FeS2), кварца (SiO2), различных соединений содержащих Al2O3, MgO, CaO, и оксидов железа.

В рудах иногда содержится значительные количества других металлов (цинк, золото, серебро и другие).

Известны два способа получения меди из руд:

- гидрометаллургический;

- пирометаллургический.

Гидрометаллургический не нашел своего широкого применения из-за невозможности извлекать попутно с медью драгоценные металлы.

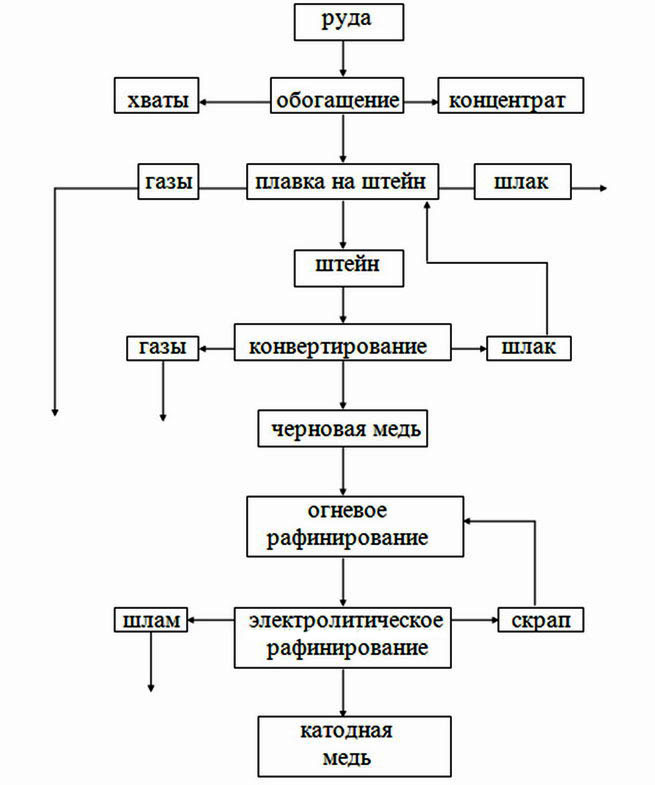

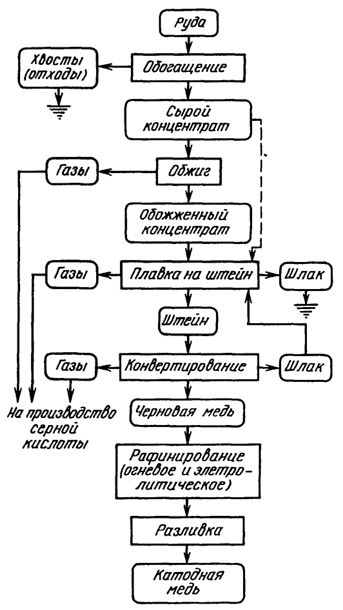

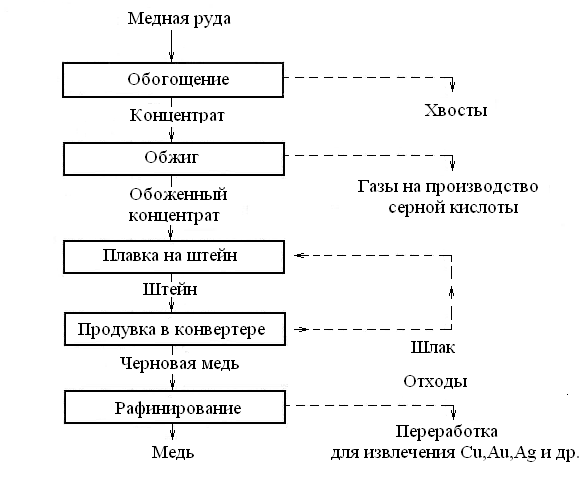

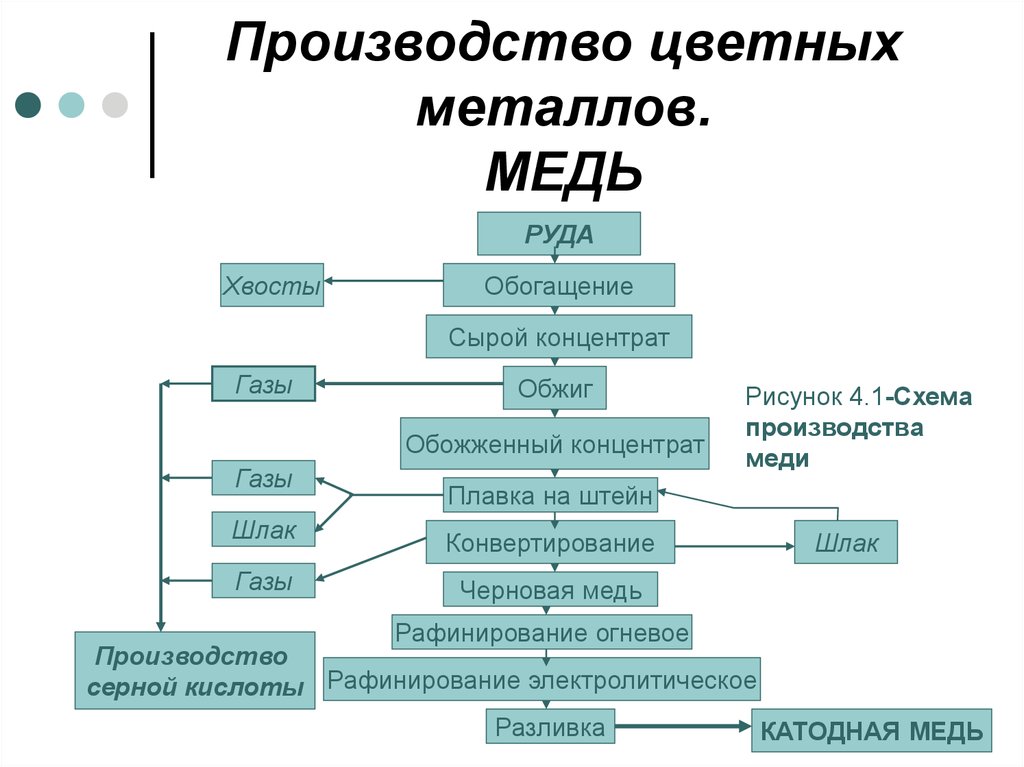

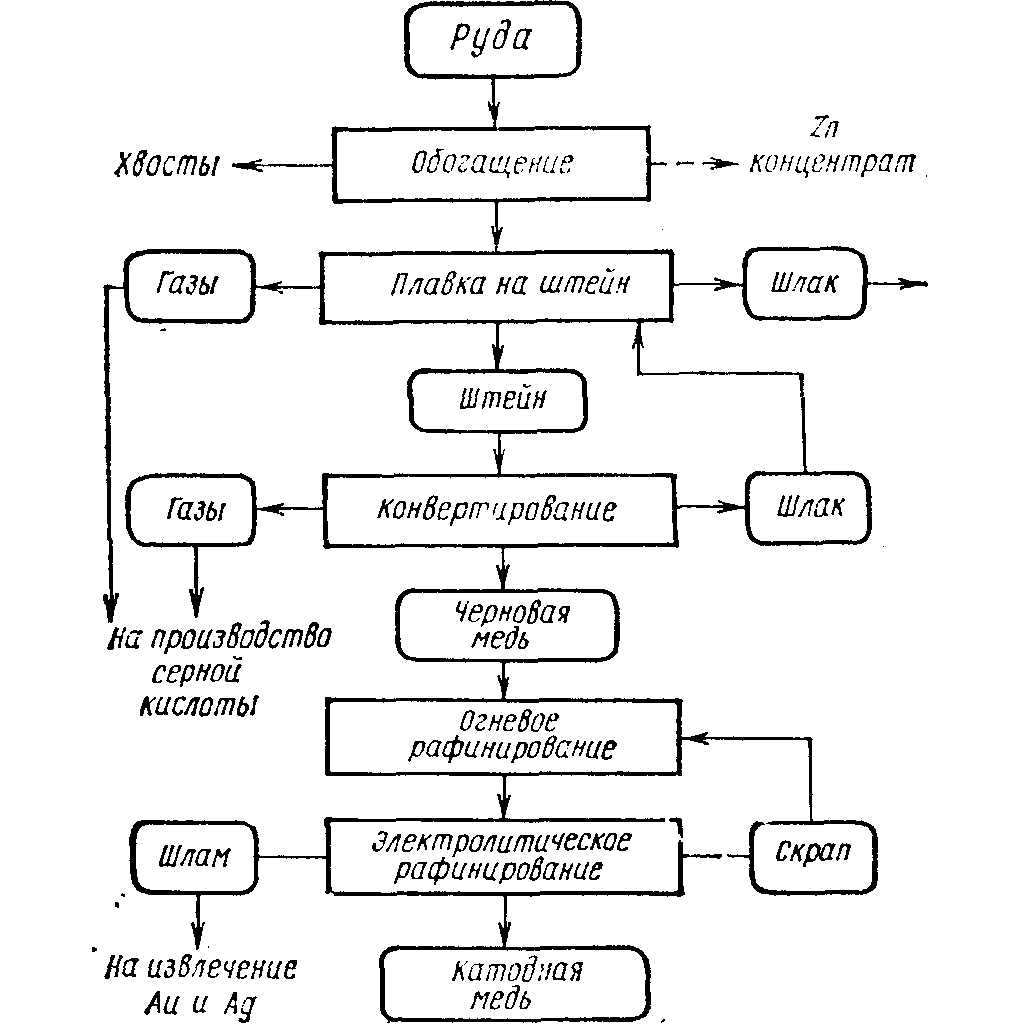

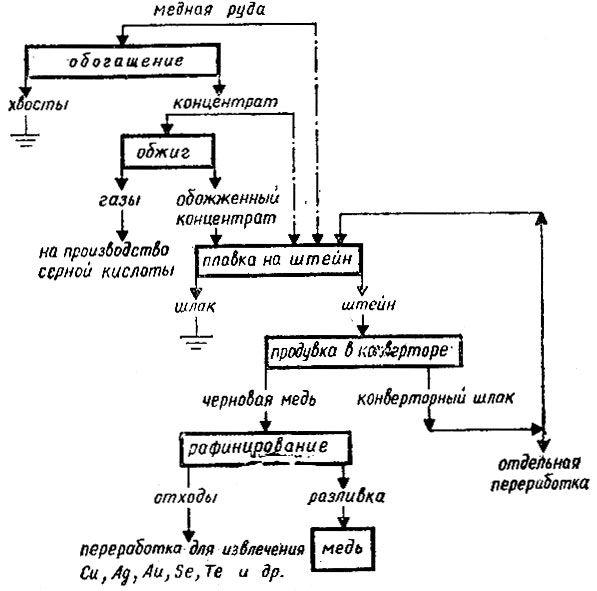

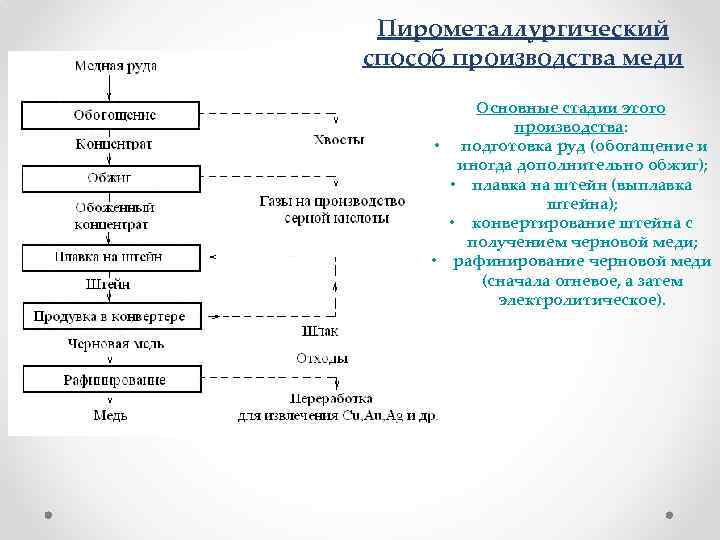

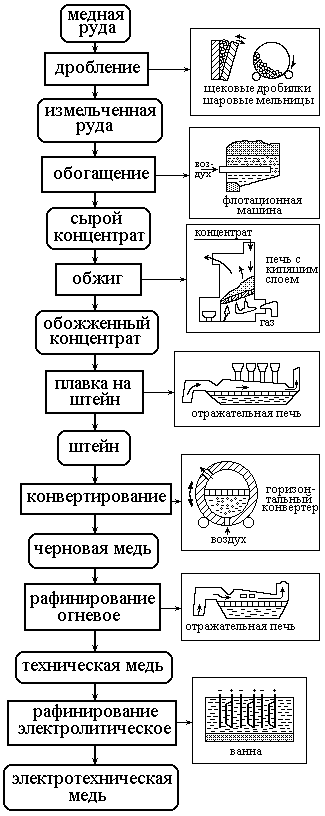

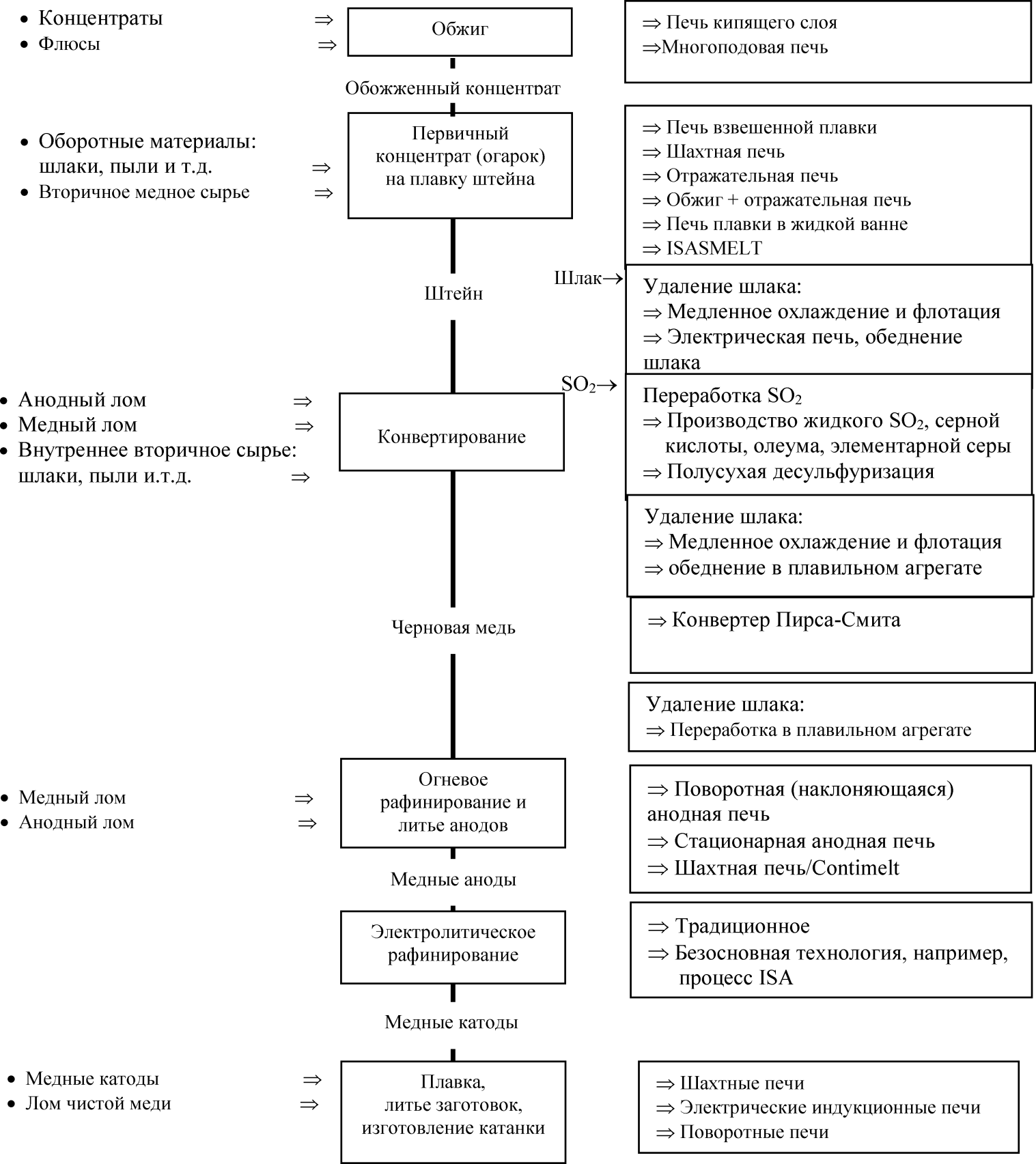

Пирометаллургический способ пригоден для переработки всех руд и включает следующие операции:

- подготовка руд к плавке;

- плавка на штейн;

- конвертирование штейна;

- рафинирование меди.

Подготовка руд к плавке

Подготовка руд заключается в проведении обогащения и обжига. Обогащение медных руд проводят методом флотации. В результате получают медный концентрат, содержащий до 35% меди и до 50% серы.

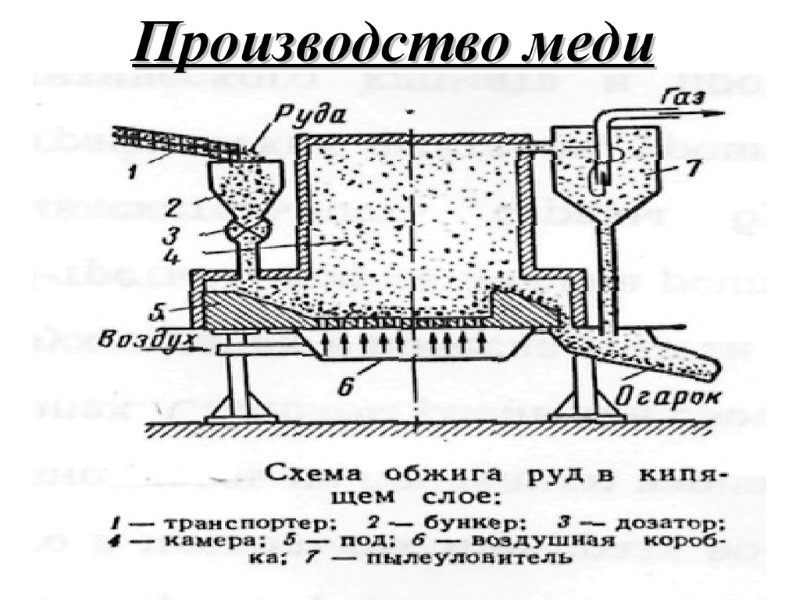

Концентраты обжигают обычно в печах кипящего слоя с целью снижения содержания серы до оптимальных значений. При обжиге происходит окисление серы при температуре 750 – 800 °С, часть серы удаляется с газами.

В результате получают продукт, называемый огарком.

Плавку на штейн

Плавку на штейн ведут в отражательных или электрических печах при температуре 1250 – 1300 °С. В плавку поступают обожженные концентраты медных руд, в ходе нагревания которых протекают реакции восстановления оксида меди и высших оксидов железа

6CuO + FeS = 3Cu2O + FeO + SO2

FeS + 3Fe3O4 + 5SiO2 = 5(2FeO·SiO2) + SO2

В результате взаимодействия Cu2O с FeS образуется Cu2S по реакции:

Cu2O + FeS = Cu2S + FeO

Сульфиды меди и железа, сплавляясь между собой, образуют штейн, а расплавленные силикаты железа, растворяя другие оксиды, образуют шлак. Штейн содержит 15 – 55% Cu; 15 – 50% Fe; 20 – 30% S. Шлак состоит в основном из SiO2, FeO, CaO, Al2O3.

Штейн и шлак выпускают по мере их накопления через специальные отверстия.

Конвертирование штейна

Конвертирование штейна осуществляется в медеплавильных конвертерах (рисунок 44) путем продувки его воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди.

Конвертеры имеют длину 6 – 10 м и наружный диаметр 3 – 4 м. Заливку расплавленного штейна, слив продуктов плавки и удаление газов осуществляют через горловину, расположенную в средней части корпуса конвертера. Для продувки штейна подается сжатый воздух через фурмы, расположенные по образующей конвертера.

В одной из торцевых стенок конвертера расположено отверстие, через которое проводится пневматическая загрузка кварцевого флюса, необходимого для удаления железа в шлак.Процесс продувки ведут в два периода. В первый период в конвертер заливают штейн и подают кварцевый флюс.

В этом периоде протекают реакции окисления сульфидов

2FeS + 3O2 = 2Fe + 2SO2,

2Cu2S + 3O2 = 2Cu2O + 2SO2

Образующаяся закись железа взаимодействует с кварцевым флюсом и удаляется в шлак

2FeO + SiO2 = (FeO)2·SiO2

2Cu2O + Cu2S = 6Cu + SO2

Таким образом, в результате продувки получают черновую медь, содержащую 98,4 – 99,4% Cu. Полученную черновую медь разливают в плоские изложницы на ленточной разливочной машине.

Рафинирование меди

Для получения меди необходимой чистоты черновую медь подвергают огневому и электролитическому рафинированию. При этом, помимо удаления примесей можно извлекать также благородные металлы.

При огневом рафинировании черновую медь загружают в пламенную печь и расплавляют в окислительной атмосфере. В этих условиях из меди удаляются в шлак те примеси, которые обладают большим сродством к кислороду, чем медь.

Для ускорения процесса рафинирования в ванну с расплавленной медью подают сжатый воздух. Большинство примесей в виде оксидов переходят в шлак (Fe2O3, Al2O3, SiO2), а некоторые примеси при рафинировании удаляются с газами. Благородные металлы при огневом рафинировании полностью остаются в меди.

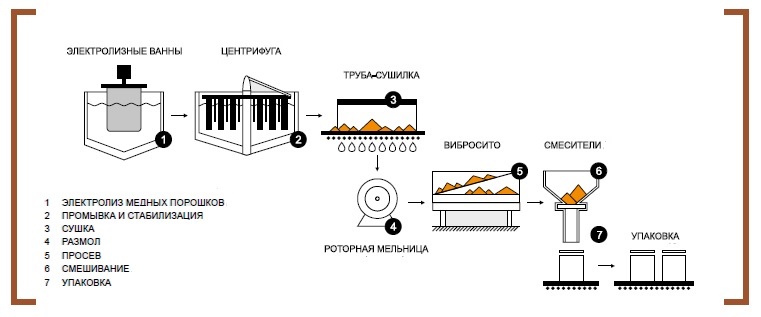

Кроме благородных металлов в меди в небольших количествах присутствуют примеси сурьмы, селена, теллура, мышьяка. После огневого рафинирования получают медь чистотой 99 – 99,5%.Для удаления этих примесей, а также для извлечения золота и серебра медь подвергают электролитическому рафинированию.

Находящиеся в меди примеси благородных металлов выпадают на дно ванны в виде остатка (шлама). После электролитического рафинирования получают медь чистотой 99,95 – 99,99%.

Технология извлечения металла

Для отделения породы, не содержащей ценный компонент, используют метод флотации. Только незначительное количество сырья, содержащего медь в повышенной концентрации, подвергается непосредственной плавке. Выплавка металла предполагает сложный процесс, включающий такие операции:

- обжиг;

- плавка;

- конвертирование;

- рафинирование огневое и электролитическое.

Плавка сырья.

Плавка сырья.

В процессе обжига сырья содержащиеся в нем сульфиды и примеси превращаются в оксиды (пирит превращается в оксид железа). Газы, выделяющиеся при обжиге, содержат оксид серы и используются для производства кислоты.

Оксиды металлов, образованные в результате влияния температурного градиента на породу, при обжиге отделяются в виде шлака. Жидкий продукт, полученный при переплавке, подвергается конвертированию.

Из черновой меди извлекают ценные компоненты и удаляют вредные примеси путем огневого рафинирования и другие металлы путем насыщения жидкой смеси кислородом с последующим разливом в формы. Отливки используются в качестве анода для электролитического способа очистки меди.

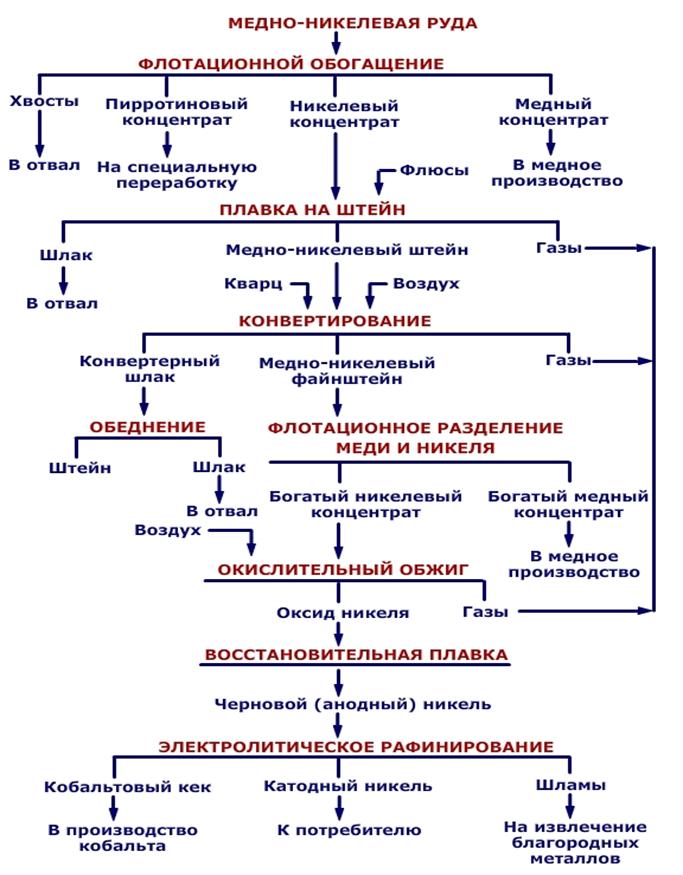

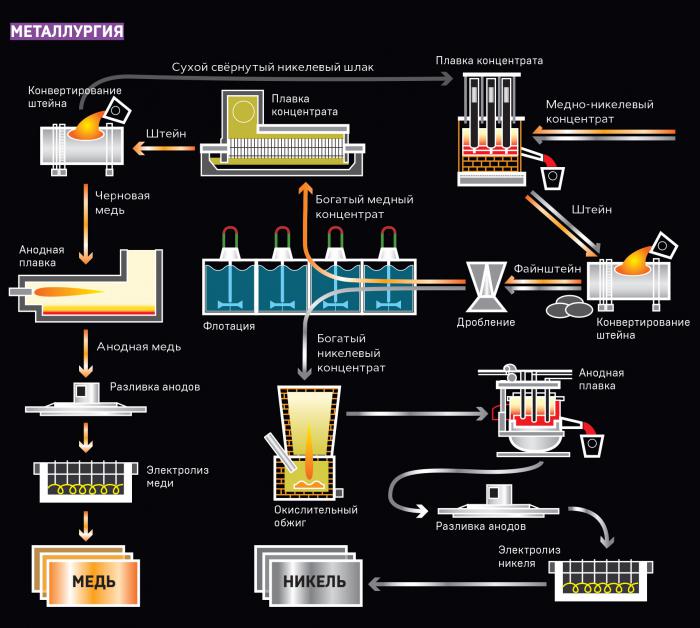

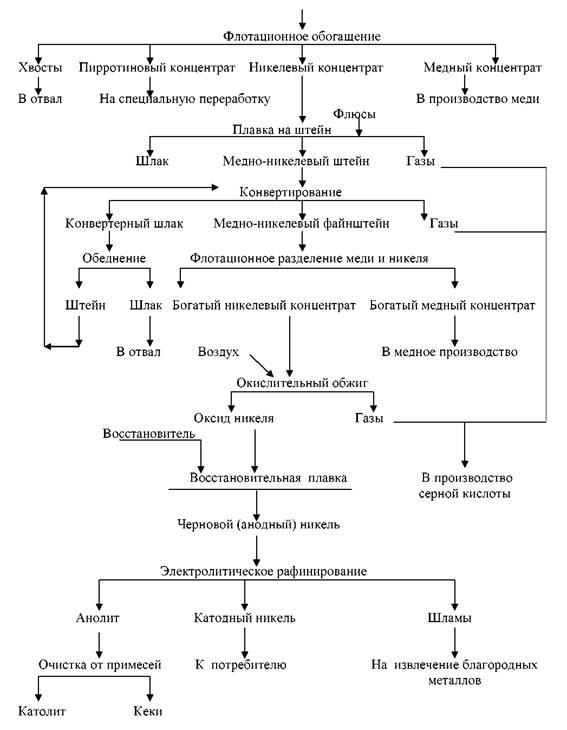

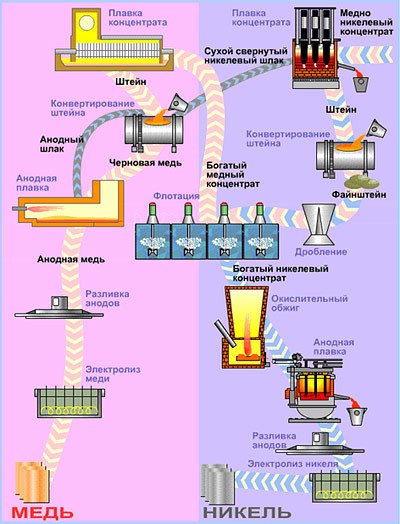

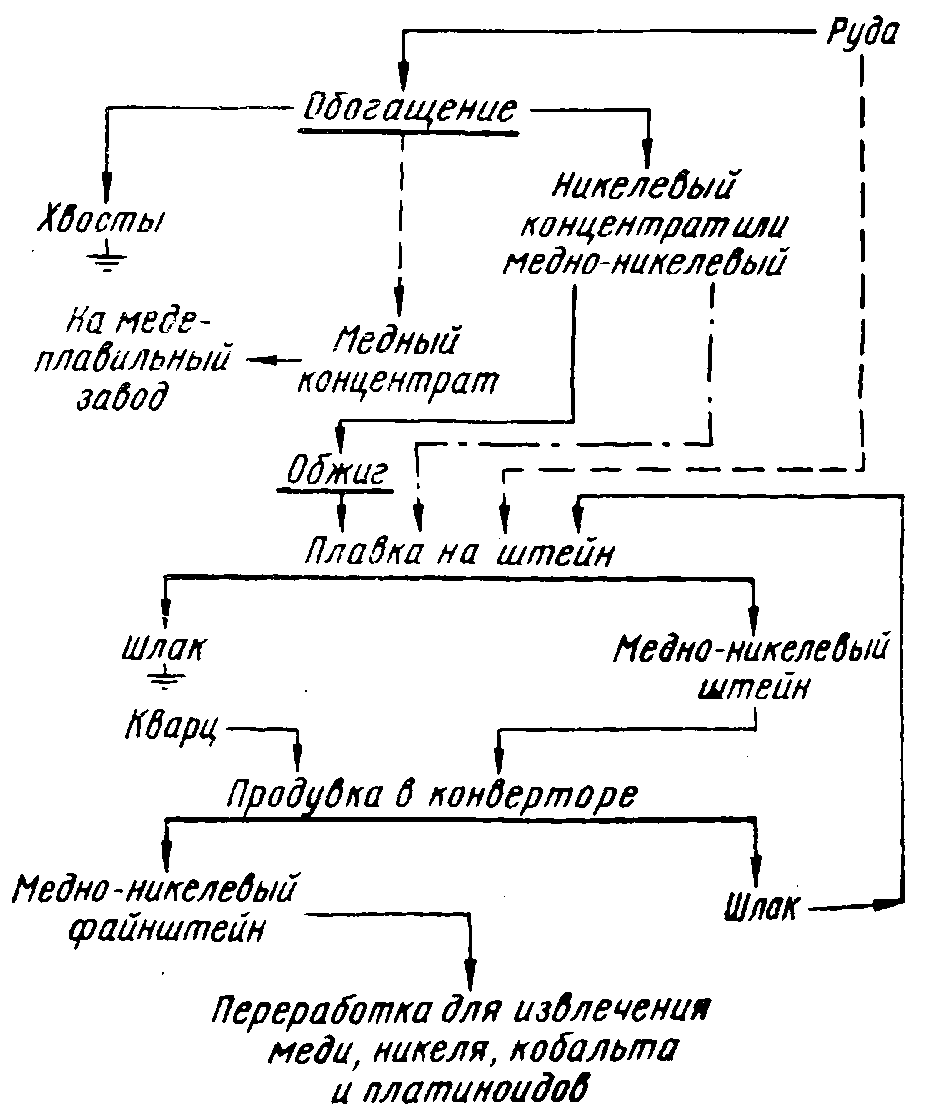

Сырье, в котором находятся медь и никель, подвергается обогащению по схеме выборочной флотации с целью получения концентрата металлов. Железомедные руды подвергаются магнитной сепарации.

Руды медистых песчаников и сланцев, жильных пород и самородного металла перерабатываются с целью извлечения медного концентрата. Обогащение производится гравитационным способом.

Метод флотации применяется для смешанных и окисленных руд, но чаще используется химический способ и бактериальное выщелачивание.

Высокое содержание меди характерно для концентратов, извлеченных из халькозина и борнита, а низкое — для халькопирита.

Обогащение руды с незначительным содержанием меди могут проводить гидрометаллургическим способом, состоящим в выщелачивании меди серной кислотой. Из полученного в результате процесса раствора выделяют медь и сопутствующие металлы, в том числе драгоценные.

Сырье и его подготовка

Для производства меди используют сырье, относящееся по ГОСТ 1639—48 к группе низкокачественного лома и отходов меди и сплавов на медной основе, сорт II и вне сорта.

Крупный лом и отходы — сырье крупных габаритов в виде неразделенного лома с большим содержанием стали и прочих примесей, а также отходы литейного производства: выломки из ковшей, печные «козлы» — разбивают под копром, режут автогенной или электродуговой резкой на куски, допускающие завалку их через загрузочные окна шахтных печей.

Мелкий лом и отходы (всевозможный лом и отходы меди и медных сплавов, значительно засоренные сталью, пластмассами. лакокрасочными покрытиями и т. д.) непосредственно направляют в шахтные печи.

Военный лом. Гильзы винтовочные, револьверные, охотничьи и другие, поступающие в смешанном виде или значительно засоренные, должны пройти пиротехнический осмотр, после чего их направляют на плавку в шахтные печи.

Латунные отходы. Нешихтовая латунь: высечка, лента, обрезки, отходы труб, стружка. Латунные отходы используют в качестве холодных присадок при конвертировании.

Шлаки литейного производства, содержащие корольки меди и медных сплавов, окислы меди и другие химические соединения ее, подвергают грохочению на сите с отверстиями в 15 мм. Мелочь после грохочения направляют на спекание, крупные шлаки — в шахтные печи.

Сора. Содержащими медь сорами называется мелкий сыпучий материал (отработанные формовочные земли), в котором имеются корольки металла и сплески, мелкие шлаки, наждачная пыль от абразивной обработки литья, сметы меднолитейных цехов и др.

Выбор режима на практике

Все расчеты режимов резания производятся сотрудниками отдела главного технолога производства или технологическим бюро. Итоговые результаты необходимо внести в операционную карту. В ней указывается этапы, их последовательность, необходимый инструмент и режимы изготовления, которые будут применяться в ходе обработки. На практике условия точения могут немного отличаться от нормативных по некоторым причинам:

- Снижение точности станка из-за его износа;

- Отклонения в физических характеристиках обрабатываемого материала;

- Несоответствие характеристик материала расчетам.

По этой причине на практике применяются черновые пробные проходы: обработка небольших участков с подбором необходимого режима и дальнейшим замером размеров и качества обрабатываемой поверхности. В данном методе есть один минус – возрастание трудозатрат и использование производственных ресурсов свыше нормы. Поэтому его можно применять в отдельных случаях:

- Определение точности перед обработкой и запуском партии;

- Изготовление в единичных случаях без технологической карты;

- Работа с бракованными элементами;

- Обработка литейных заготовок, которые не прошли предварительную обдирку;

- Запуск в производство нового материала.

Также пробное точение применяют, когда начинают выпуск новых деталей.

На станках с ЧПУ можно обрабатывать не только сплавы меди, но и бронзы, алюминия, титан, чугун. Также подобную обработку используют в тех материалах, где низкая температура плавления: некоторые пластики, дерево. Каждый материал имеет свою особенность расчета и выбора режима точения.

Структура российской сырьевой базы меди

В отличие от всех стран мира, российскую сырьевую базу на сорок процентов составляют медно-никелевые сульфидные месторождения. А девятнадцать процентов составляют колчеданные месторождения.

И это дает России преимущество перед другими странами, так как их основные запасы располагаются в медно-порфировых месторождениях. Красноярский рудный район богат залежами меди и никеля. Здесь присутствуют в основном сульфидные месторождения.

Основная часть всех залежей меди на Российских просторах находится на уральской земле и в Забайкальском крае. В общей сложности там добывается более сорока процентов от общего объема всей меди, принадлежащей стране.

Оренбургская, а также Челябинская область обладают наибольшим потенциалом для увеличения объемов добычи меди. Забайкальский же край богат на геолого-промышленные месторождения меди в медистых песчаниках.

Кемеровская область, Бурятия, Алтайский край и Северный Кавказ богаты рудой медно колчеданных месторождений. В данный момент основная доля добываемой меди приходится на Удоканское месторождение. В настоящее время оно является самым крупным месторождением в Российской Федерации.

На Дальнем Востоке и на Урале были открыты несколько новых месторождений меди, которые относятся к медно-порфированому типу.

Основные месторождения меди

| Недропользователь, месторождение | Геолого-промышленный тип | Запасы, тыс.т WO3 | Доля в балансовых запасах РФ, % | Содержание WO3 в рудах, % | Добыча в 2012 г., т WO3 | |

| А+В+С1 | С2 | |||||

| ОАО «ГМК Норильский никель» | ||||||

| Октябрьское (Красноярский край) | Сульфидный медно-никелевый | 14631 | 5723 | 22,3 | 1,65 | 351 |

| Талнахское (Красноярский край) | Сульфидный медно-никелевый | 7877,2 | 2728,2 | 11,6 | 1,11 | 80,6 |

| Норильск I (Красноярский край) | Сульфидный медно-никелевый | 773,1 | 836,1 | 1,8 | 0,48 | 13,9 |

| ОАО «Кольская ГМК» | ||||||

| Ждановское (Мурманская область) | Сульфидный медно-никелевый | 765,6 | 227,2 | 1,1 | 0,3 | 12,2 |

| ОАО «Гайский ГОК» | ||||||

| Гайское (Оренбургская область) | Медноколчеданный | 4555,6 | 478,5 | 5,5 | 1,3 | 62,5 |

| ООО «Башкирская медь» | ||||||

| Юбилейное (Республика Башкортостан) | Медноколчеданный | 1360,2 | 46 | 1,5 | 1,7 | 36,2 |

| Подольское (Республика Башкортостан) | Медноколчеданный | 1701,3 | 16,7 | 1,9 | 2,11 | |

| ООО «Байкальская горная компания» | ||||||

| Удоканское (Забайкальский край) | Медистые песчаники | 14434,6 | 5519,6 | 21,8 | 1,56 | |

| ООО «ГДК Баимская» | ||||||

| Песчанка (Чукотский АО) | Медно-порфировый | 2606,2 | 1124,5 | 4 | 0,83 | |

| ООО «ГРК Быстринское» | ||||||

| Быстринское (Забайкальский край) | Скарновый медно-магнетитовый | 1717,5 | 355,9 | 2,3 | 0,78 | |

| ЗАО «Михеевский ГОК» | ||||||

| Михеевское (Челябинская область) | Медно-порфировый | 1264,3 | 299,7 | 1,7 | 0,44 | 1,4 |

| ЗАО «Томинский ГОК» | ||||||

| Томинское (Челябинская область) | Медно-порфировый | 743,3 | 793,2 | 1,7 | 0,47 | |

| ОАО «Святогор» | ||||||

| Волковское (Свердловская область) | Ванадиево-железо-медный | 1612,2 | 153,4 | 1,9 | 0,64 | 6,6 |