Особенности аргонной с варки

Процесс – аргонодуговая сварка происходит в среде инертного газа аргона, отсюда и название сварочного процесса. Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

Сам режим сварки может производиться ручным способом, полуавтоматическим и автоматическим. Существует классификация режимов, которые зависят именно от вышеописанных способов и вида электрода, участвующего в процессе сварки. Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Итак, классификация режимов сварки аргонодуговой:

- Ручная сварка аргоном, где используется неплавящийся электрод – его маркировка РАД.

- Аргоновая сварка автоматическая, где применяется неплавящийся элемент – ААД.

- Аргонно дуговая сварка автоматического типа, где используется плавящийся электрод – ААДП.

Техника сварки аргоном

Знание некоторых правил облегчит проведение процесса сварки аргоном и позволит добиться высокого качества сварного шва.

Чем длиннее сварочная дуга, тем шире шов и меньше его глубина, что снижает качество шовного соединения. Поэтому рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей.

Чтобы создать узкий и глубокий шов, необходимо придерживаться только продольного движения электрода и горелки. Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения

Поэтому при сварке аргоном необходима аккуратность и внимание сварщика.

Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварки, прикрытыми аргоном. Это не даст возможности кислороду и азоту проникнуть внутрь зоны.

Подача присадочной проволоки должно проводиться плавно и равномерно

Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом.

Есть такой показатель – проплавленность. В аргонной сварке он определяется самим сварочным швом. Если он имеет округлую и выпуклую форму, то это говорит о низком его качестве. Проплавление поверхности было проведено недостаточно.

Присадочная проволока подается перед горелкой с неплавящимся электродом. К тому же ее подача производится под углом. Эти требования обеспечивают ровность сварочного шва и его небольшую ширину. Просто так удобно контролировать сам сварочный процесс.

Нельзя начинать и заканчивать сварку аргоном резко, потому что это открывает доступ кислорода и азота в зону сваривания. Поэтому рекомендуется сварку начинать после 15-20 секунд, как будет начата подача в стык соединения двух металлов инертного газа. И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка. На это обычно дается 7-10 секунд.

Стыки свариваемых металлических деталей перед началом работ необходимо очистить и обезжирить.

Преимущества и недостатки технологии

Среди достоинств такого метода сваривания надо отметить:

- Производительность. Она достигается за счет минимальных затрат на подготовительно-завершающие этапы, а сам процесс занимает мало времени.

- Энергоэффективность. Быстрый нагрев происходит в ограниченном месте, поэтому потери на нагрев окружающей среды минимальные.

- Качество шва. Правильный выбор технологии позволяет получать шов, в котором нет дефектов, пор и трещин. По своему составу он практически идентичен соединяемым деталям.

- Возможность работы с разнородными металлами и сплавами.

- Стабильность характеристик шва в 1 партии деталей. При соблюдении технологии параметры шва у всех заготовок из 1 партии практически идентичны, поэтому контроль качества можно делать выборочно.

- Экологичность. Минимальное воздействие на окружающую среду и человека, т.к. такие негативные факторы, как брызги металла, опасное излучение и высокое напряжение, исключены.

- Простота механизации и автоматизации процесса.

Имеет фрикционный метод сваривания и ряд недостатков:

- Ограниченную форму заготовок. Он не подходит, если надо сделать криволинейные, сложные швы и швы большой протяженности.

- Габаритное оборудование. Оно требует стационарной установки, подключения к электроснабжению, поэтому использовать метод в полевых условиях не получится.

- Ограниченный размер соединяемых деталей.

Указанные недостатки не позволяют фрикционной сварке стать универсальным методом, но наличие описанных преимуществ делает ее незаменимой в своей сфере применения.

Виды и схемы

При относительной единообрáзности принципов, методик и схем насчитывается более десятка.

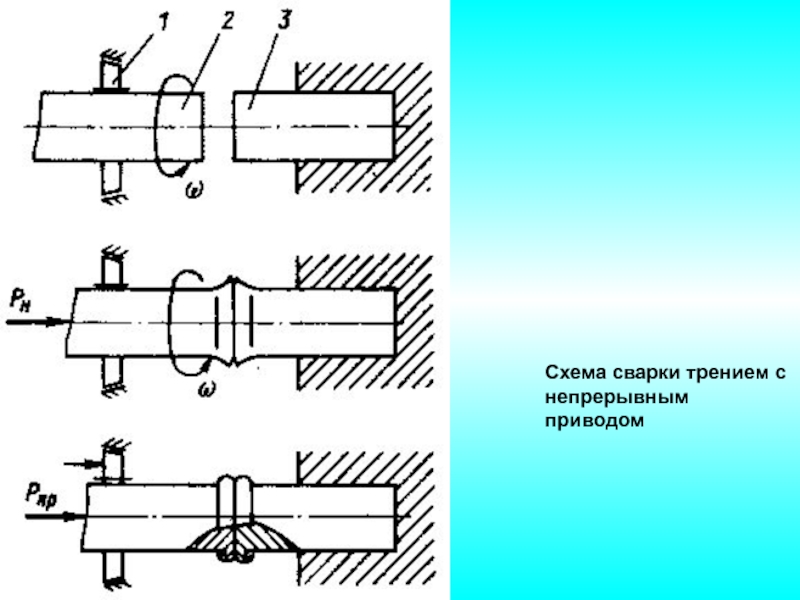

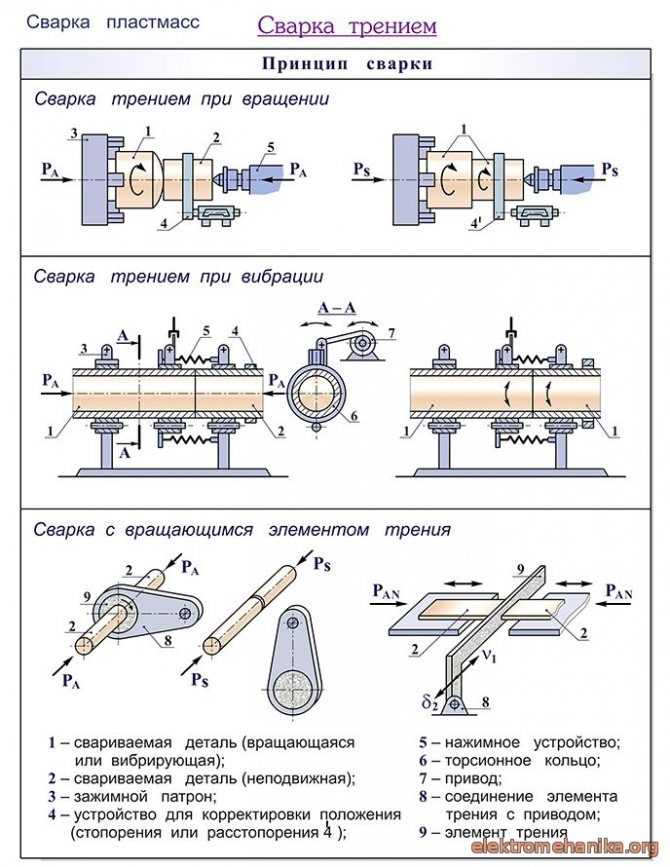

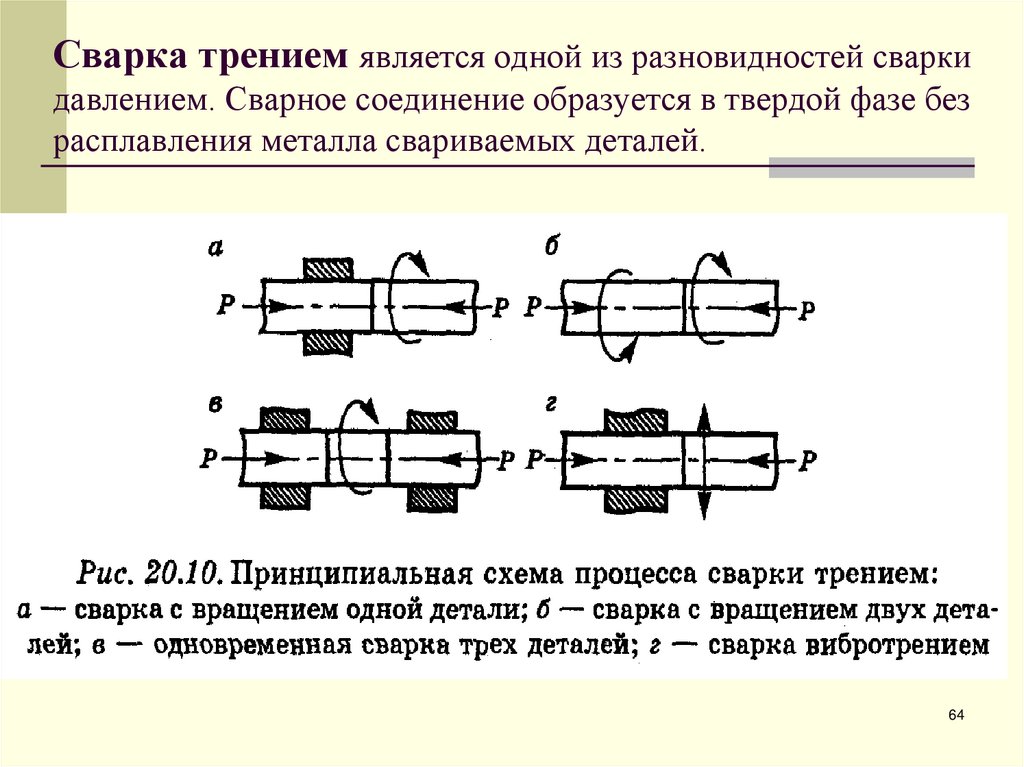

- Сварка трением с непрерывным приводом. Самый первый способ, с которого методика началась. Две детали, одна из которых неподвижна, вторая прижимается к ней одновременно вращаясь. Как только металл размягчится, вращение останавливают, детали сжимают.

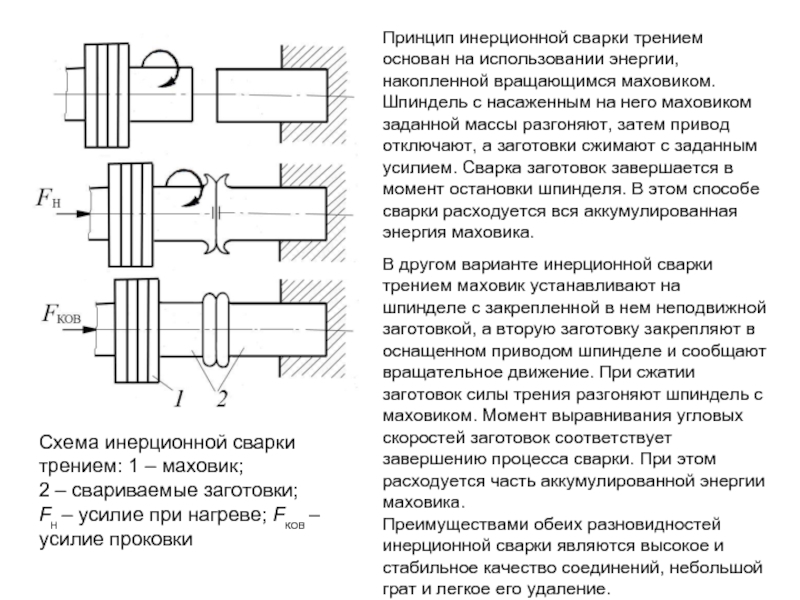

- Инерционная сварка. Развитие предыдущего метода. Вращающаяся заготовка раскручивается до определенной скорости, а затем продолжает вращаться по инерции.

- Комбинированный вид сварки сочетает два предыдущих. До определенного момента вращение обеспечивает привод. Затем его отключают, а заготовку по достижению точно определенной скорости и усилия резко останавливают.

- Колебательная сварка трением. Или как ее еще называют вибрационная. Отличием является не вращательное, а возвратно поступательное движение с высокой частотой.

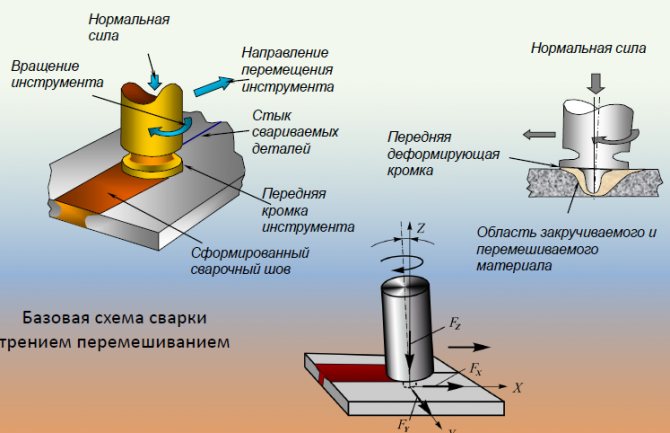

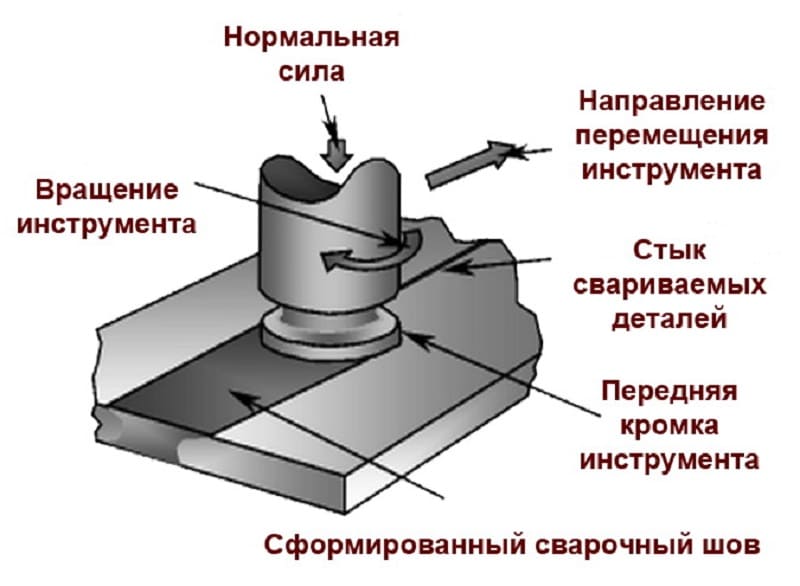

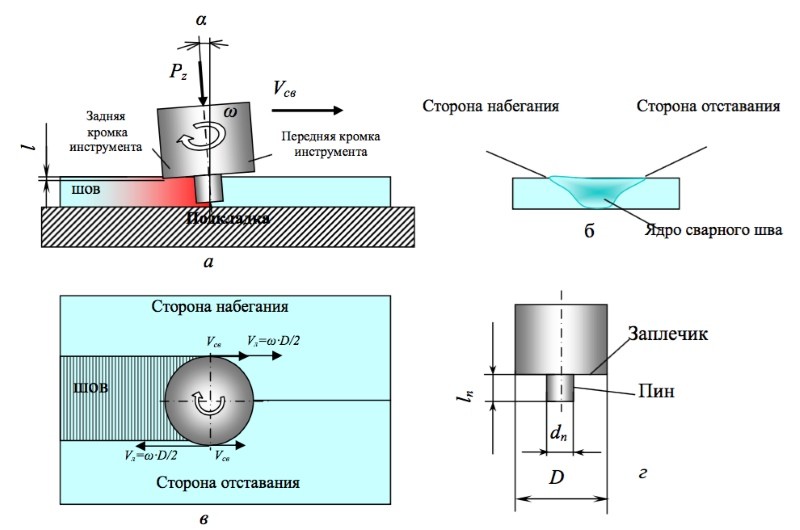

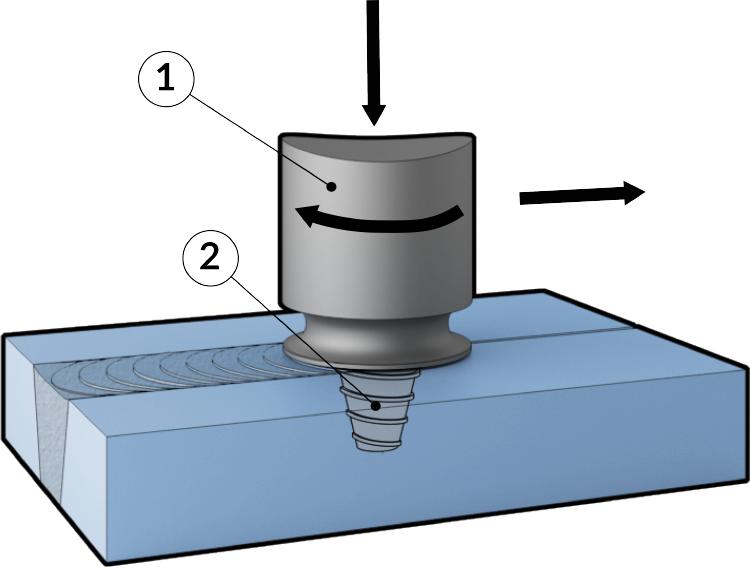

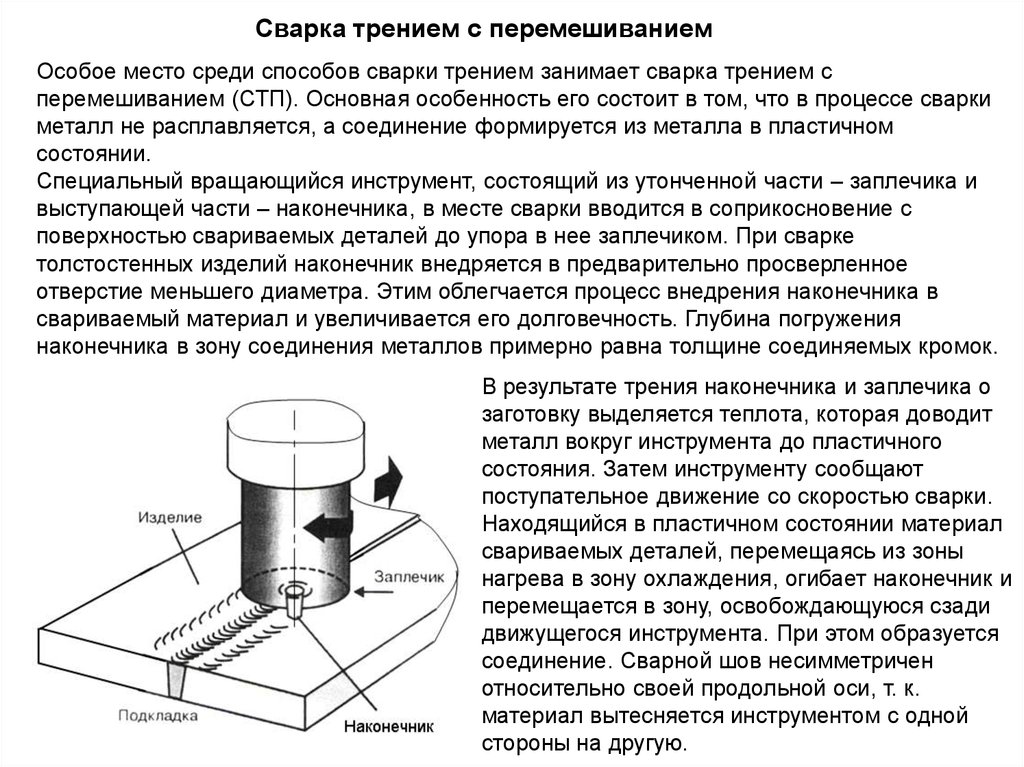

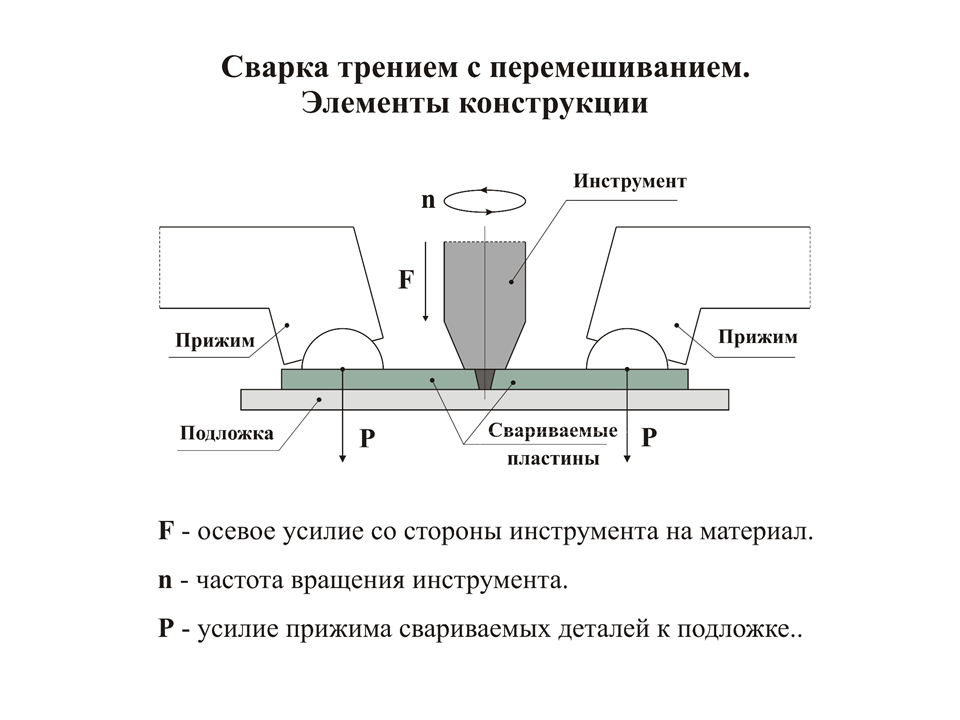

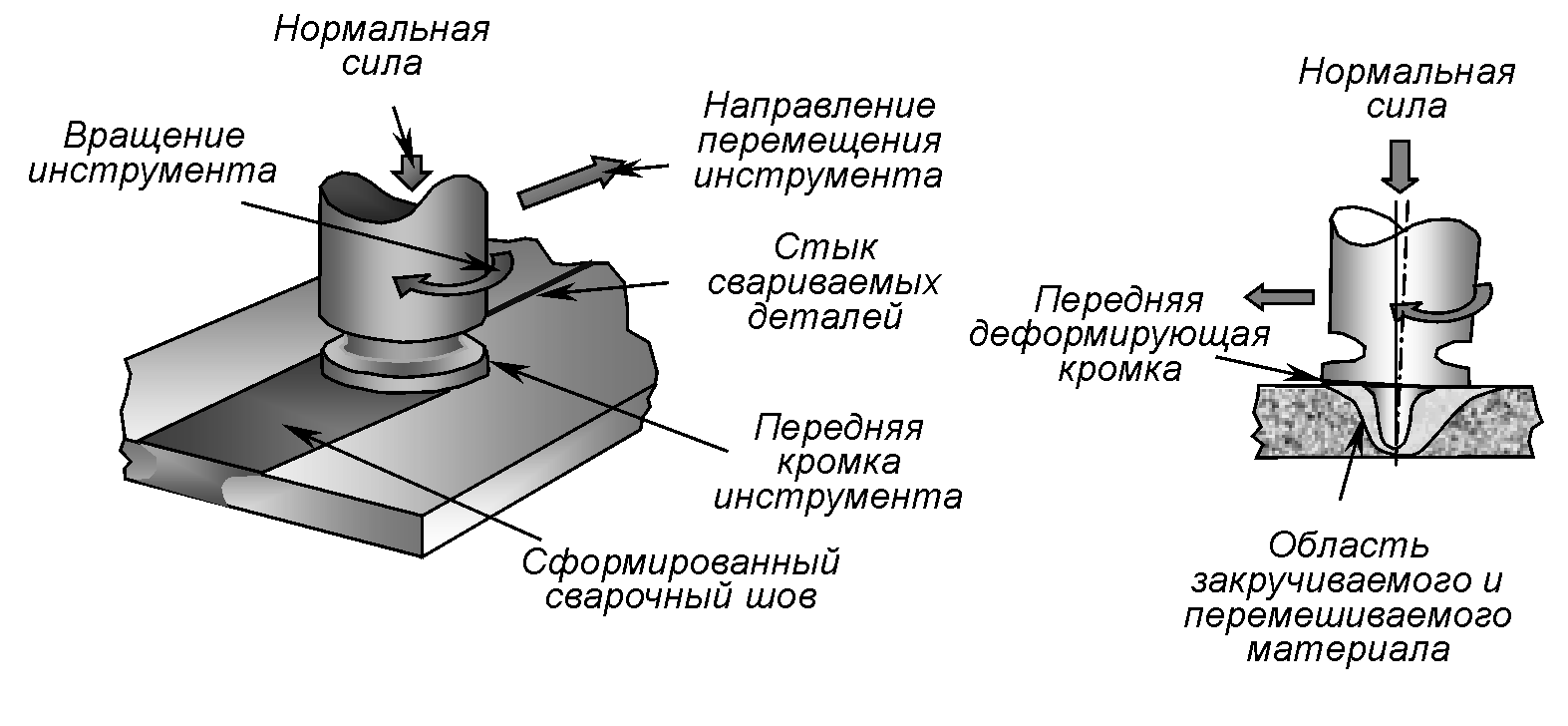

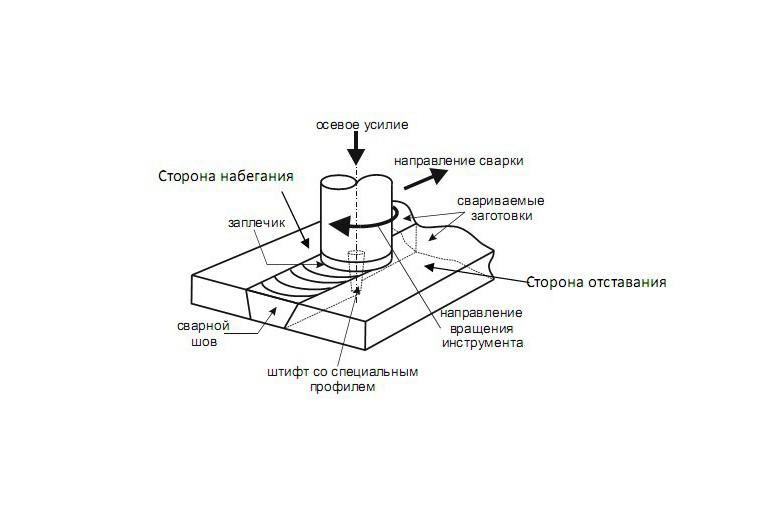

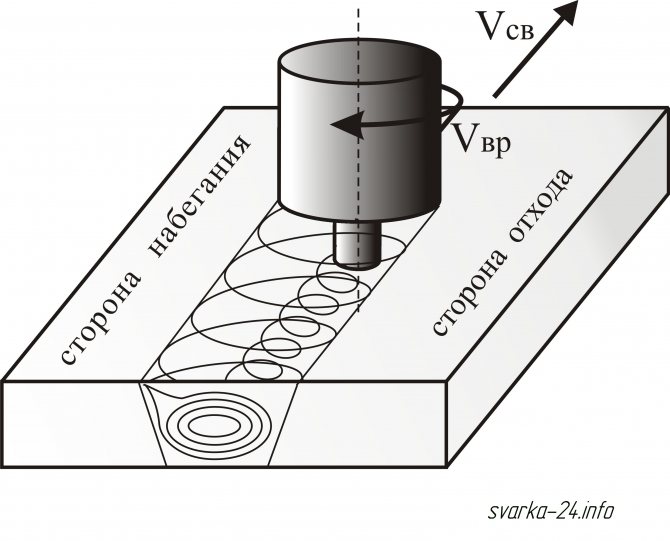

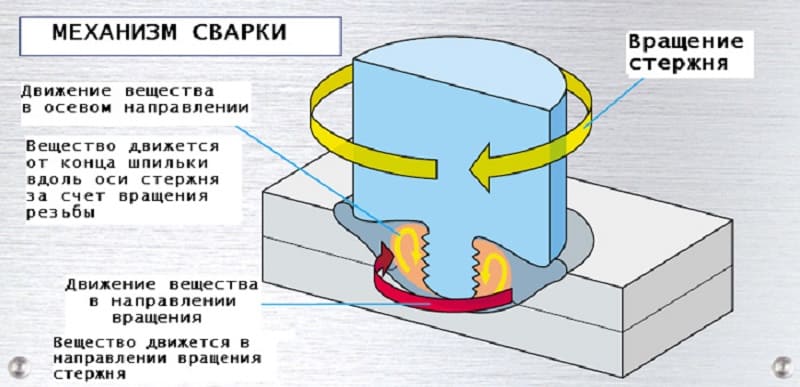

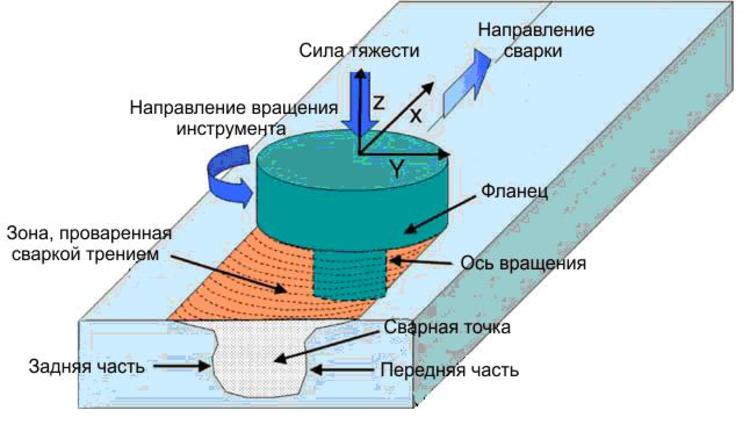

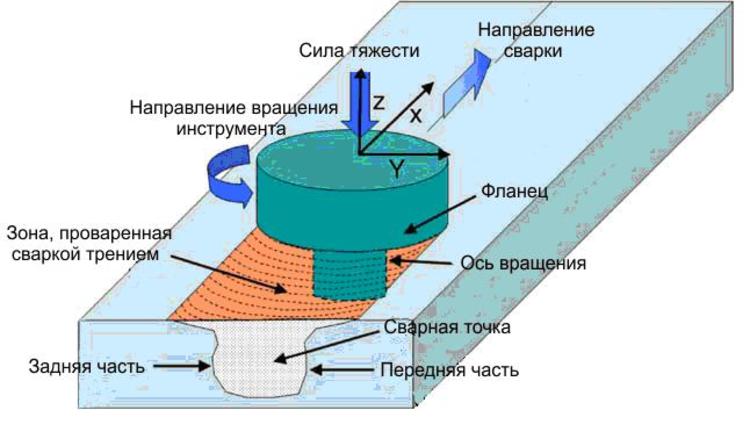

- Сварка трением с перемешиванием. Специфический вид позволяющий получить уникальные результаты. Сварка перемешиванием производится вращением особого валика, при неподвижных соединяемых деталях. Размягчая металл, такой наконечник погружается на определенную глубину, а затем перемещается по стыку свариваемых деталей, продолжая вращение. При этом метал перемешивается, образуя цельный стык.

- Орбитальная сварка трением. Отличается перемещением изделия по определенной орбите (обычно по окружности). При этом сама деталь не вращается.

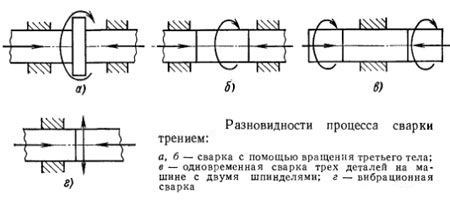

- Радиальная сварка трением. Способ используют для соединения трубчатых заготовок. Сами детали при этом обычно неподвижны, а относительно них (внутри или снаружи) вращается еще одна — кольцеобразная.

- Роликовая сварка. С успехом используется для соединения тонких плоских элементов. Нагрев создает вращающийся ролик. Он перемещается по наложенным внахлест листам, оставляя за собой шов.

- Штифтовая сварка. Служит для создания точечных соединений, ремонта каверн и раковин. Температура создается вращающимся штифтом.

- Линейная сварка. Принцип схож с колебательной, при большей траектории перемещения. Иногда для соединения достаточно переместить деталь лишь в одном направлении.

- Ротационная сварка. Нередко встречающееся понятие — обобщенное название всех типов, при которых заготовки вращаются относительно своей оси. Сюда входит радиальная, инерционная, сварка трением с перемешиванием и пр.

- Наплавка с помощью сварки трением. Служит для образования слоя покрытия одного металла другим. Деталь вращается, одновременно перемещаясь, при этом ее металл словно намазывается на основу. Таким образом возможно получить толстый нержавеющий защитный слой, либо поверхностный сплав двух металлов.

Кроме перечисленных основных типов существуют и другие разновидности, отличающиеся незначительными нюансами.

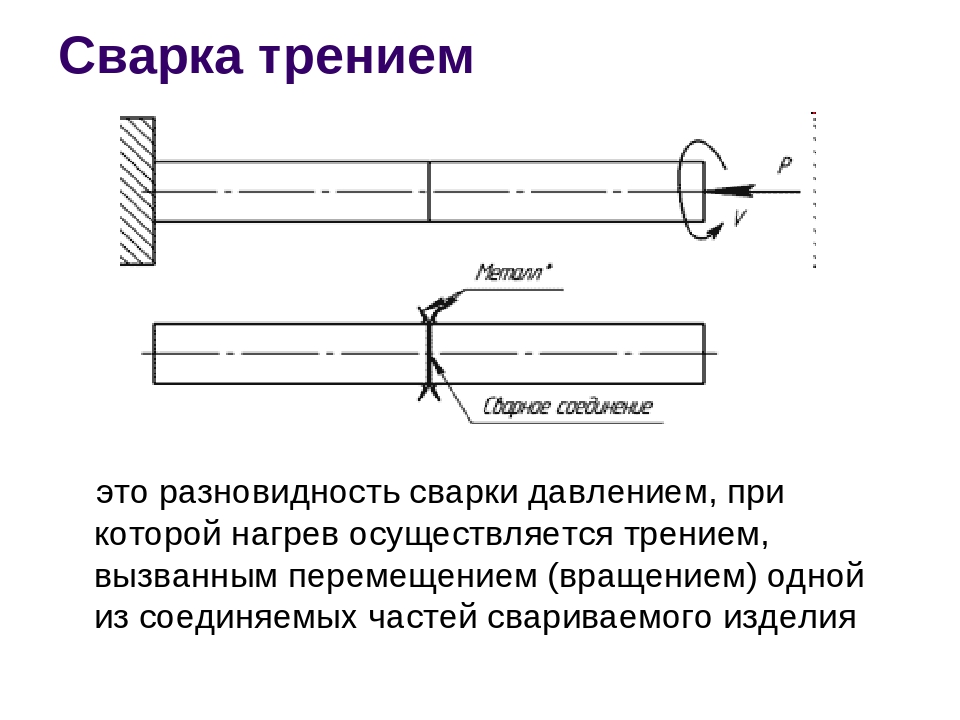

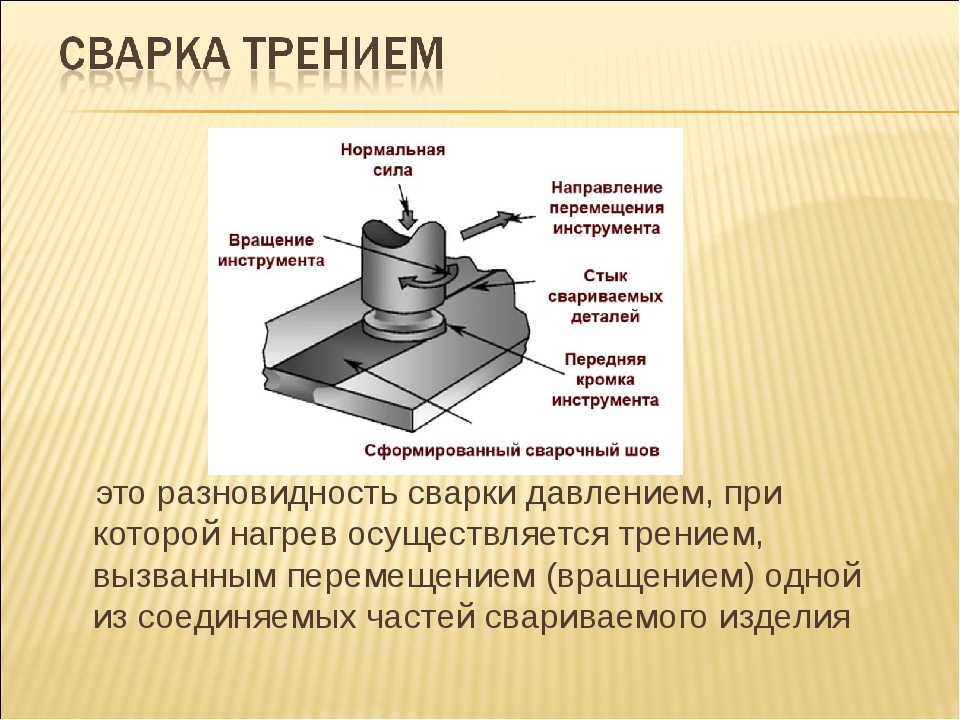

Понятие и определение сварки трением

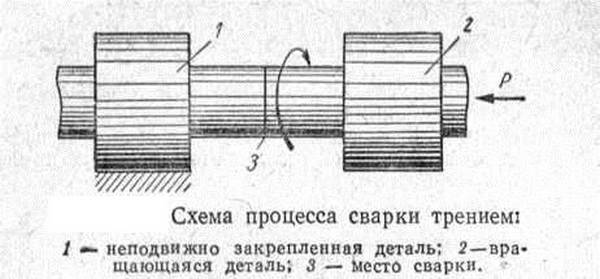

Сварка трением — это технологический процесс изготовления сварного соединения, который происходит за счёт использования тепловой энергии, возникающей на контактных поверхностях соединяемых заготовок, прижатых с усилием друг к другу и при этом, одна из заготовок движется относительно другой.

После прерывания, или полной остановки движения заготовки, сварка трением прекращается приложением усилия проковки.

Как и при других методах сварки давлением, сварное соединение получается в результате совместной пластической деформации соединяемых участков сварных заготовок. Но отличительной особенностью процесса сварки трением является получение тепловой энергии непосредственно в зоне соединения за счёт трансформирования работы, направленной на преодоление сил трения между заготовками. Эти силы возникают при взаимном перемещении трущихся поверхностей свариваемых заготовок.

Технология

При движении свариваемых трением деталей происходит ряд последовательных процессов:

- под воздействием механических нагрузок разрушаются пленки окислов и загрязнения;

- заготовки разогреваются, металл выдавливается из стыка, одновременно вынося все загрязнения;

- вращение резко прекращается, при этом давление на детали не убирается, а часто увеличивается.

Опыт показал, что оптимальное значение размеров свариваемых элементов лежит в пределах от нескольких миллиметров, до 100-150 см

Наилучший эффект получается при использовании деталей с одинаковыми свариваемыми поверхностями. Исходя из этой особенности, в процессе подготовки, заготовки специально подрезают, выравнивая их торцы.

Сварочный процесс, выполняемый за счет трения, включает две переменных:

Скорость вращения и давление. Подбор этих параметров зависит от сочетания металлов, составляя наиболее сложную составляющую процесса. На 80% расчеты основаны на экспериментальных данных.

Динамические нагрузки возникающие при этом способе в ряде случаев требует дополнительной термической обработки. При этом она не требуется для низколегированных и некоторых классов высоколегированных сталей.

Сварка металлов трением

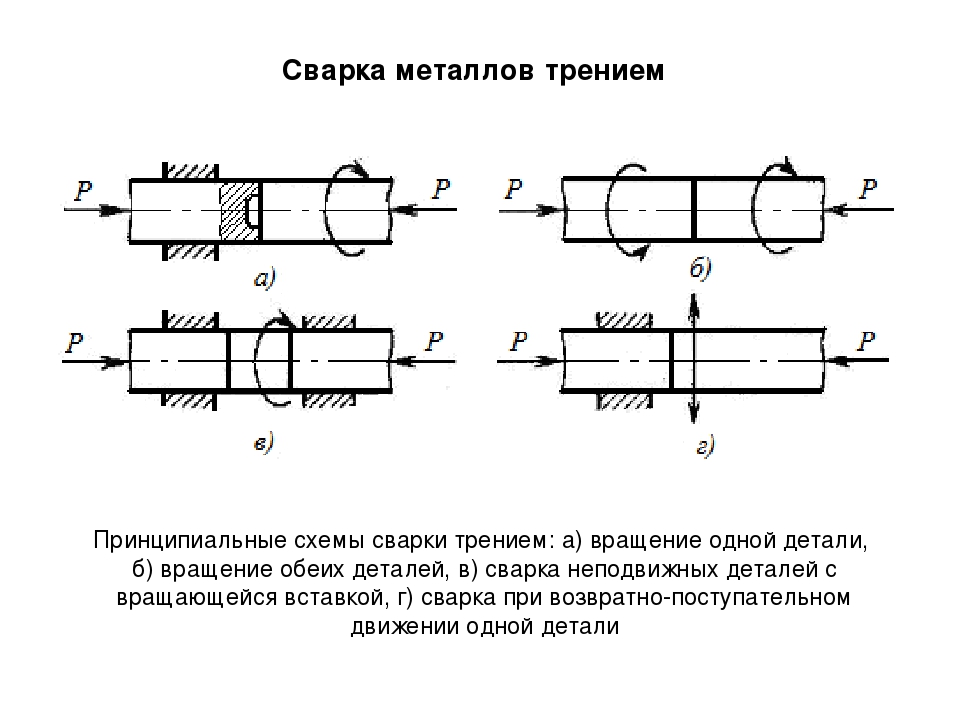

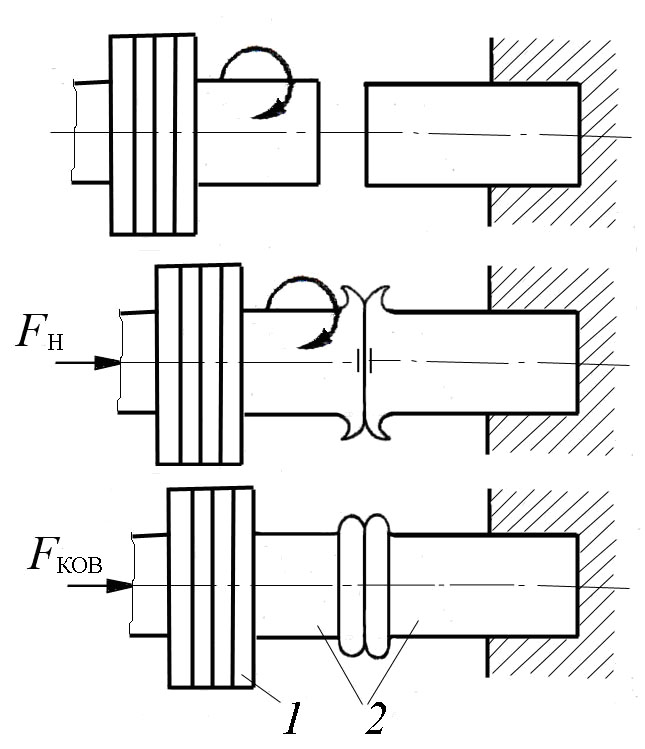

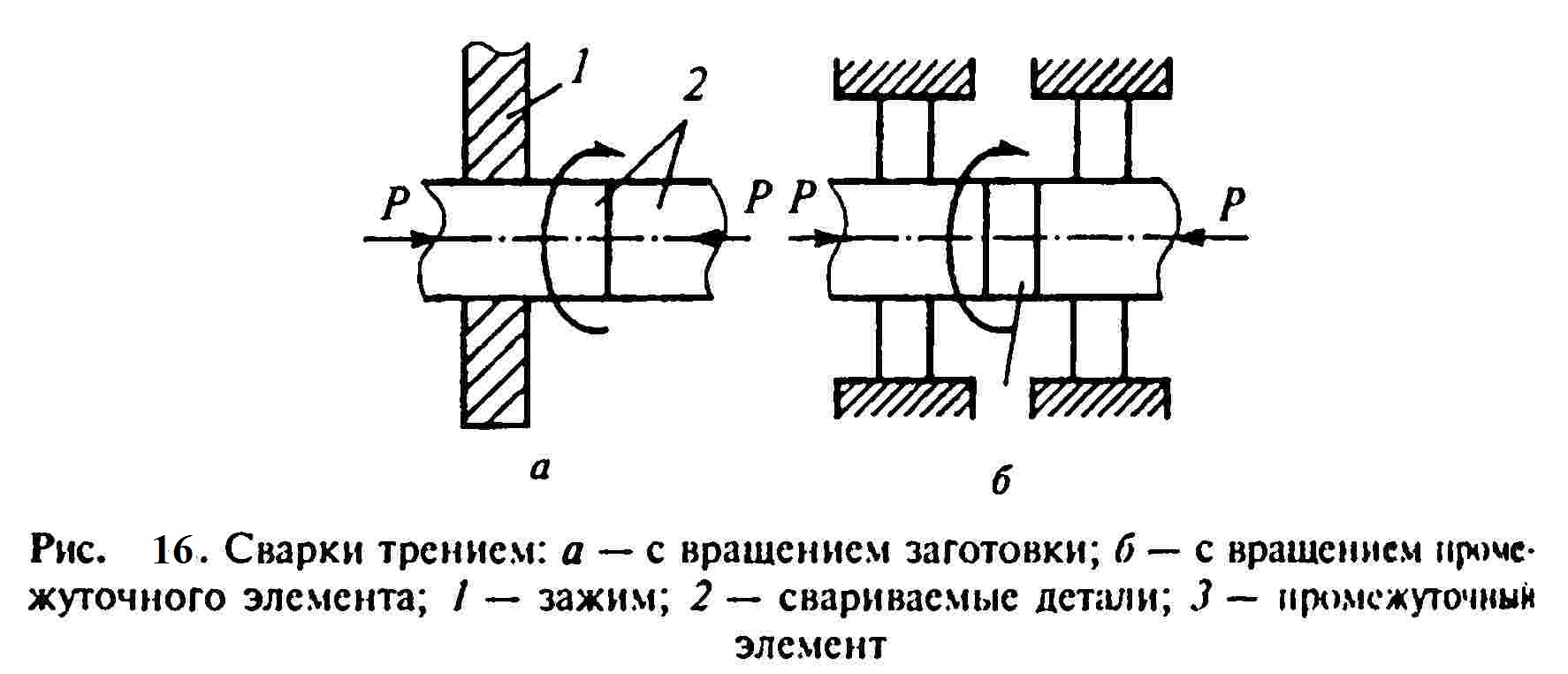

Сварка трением происходит в твердом состоянии при воздействии теплоты, возникающей при трении поверхностей свариваемого изделия (рис. 45). Трение поверхностей осуществляют вращением свариваемых деталей, сжимаемых усилием Р, как это показано на рис. 45. В процессе сварки наблюдаются значительные пластические деформации на свариваемых поверхностях.

Прочное сварное соединение образуется в результате возникновения металлических связей между ювенильными (чистыми) контактирующими поверхностями свариваемых деталей. Препятствующие образованию этих связей различные включения и пленки, покрывающие металлические поверхности, разрушаются при трении и удаляются из зоны сварки в радиальном направлении вследствие значительной пластической деформации трущихся поверхностей.

Рис.45. Принципиальные схемы сварки трением: а — вращение одной детали, б — вращение обеих деталей

Для получения требуемой деформации металл доводят до состояния повышенной пластичности с помощью теплоты, возникающей при трении. Механическая энергия непосредственно преобразуется в тепловую, причем генерирование теплоты происходит строго локализованно в тонких приповерхностных слоях металла. Эта особенность процесса предопределяет основные преимущества сварки трением.

На поверхностях деталей, прижатых усилием Р, возникают силы трения. Работа, затрачиваемая на преодоление этих сил, превращается в теплоту, которая выделяется на поверхностях трения и вызывает интенсивный нагрев металла до температур, необходимых для образования сварного соединения; применительно к сварке сталей эти температуры, в зависимости от режима процесса, составляют 950—1300° С (1223—1573 К). По достижении требуемой температуры относительное движение деталей должно быть по возможности быстро (практически мгновенно) прекращено. Процесс образования сварного соединения завершают проковкой: к нагретым, но уже неподвижным деталям на некоторое время прикладывают сжимающее усилие. После проковки происходит естественное охлаждение сварных деталей.

Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в весьма малый промежуток времени — от нескольких секунд до полминуты, поэтому производительность сварки трением весьма высока, и конкурировать с нею может лишь электрическая контактная сварка.

Малый объем металла, нагреваемого при сварке трением, предопределяет и исключительно высокие энергетические характеристики процесса; расход энергии и мощность установок (рис. 46) при сварке трением в 5—10 раз меньше, чем при контактной. При этом обеспечивается равномерная нагрузка фаз питающей сети, высокий коэффициент мощности (φ = 0,8÷0,85).

Рис.46. Потребляемая из сети мощность:1—при электрической контактной сварке; 2 — при сварке трением

Рис.47. Типы сварных соединений, выполненных с помощью сварки трением:а — стержни встык; б — трубы встык; в — стержень и труба встык; г и д — соединения стержня и трубы с плоской поверхностью детали

Назад

Технология сварки трением

Самая простая и часто используемая схема данного способа сварки предполагает соединение двух деталей, одна из которых сохраняет неподвижность, в то время как вторая вращается вокруг их общей оси. Обе свариваемые заготовки помещаются в зажимных устройствах оборудования по одной оси. Их торцы своими сопряженными поверхностями прижимаются друг к дружке с определенным усилием, за счет чего возникает необходимая сила трения. Когда заготовки вводятся во вращение, работа, совершаемая для преодоления силы трений, превращается в теплоту. Выделяемая на трущиеся поверхности, она разогревает металл околоповерхностного слоя до требуемой температуры, при которой формируется сварной шов.

При множестве достоинств технологии сварки трением, таких как небольшие энергозатраты, на порядок меньшие, чем для контактной сварки, хорошая производительность работ со способностью соединения металлов и сплавов в самых разных вариантах и несложная автоматизация, есть у нее и существенный недостаток. Это неуниверсальность данной технологии сварки. Для соединения двух частей изделия по меньшей мере одной из них придется служить телом вращения. Еще данный способ осложнен громоздкостью оборудование для сварки трением с образованием грата после сварки. Но при этом выпускаемые сегодня различные модели машин, как специализированных, так и универсальных, хорошо зарекомендовали себя надежностью и большим сроком эксплуатации.

Роботизированная (ротационная) сварка трением обеспечивает непрерывность производства полного провара без необходимости достижения точки расплавления. Она чаще всего применяется при соединении металлических листов, например, алюминия. В процессе такой сварки часть машины в виде цилиндра с буртиком, имеющая конец определенного профиля, вращаясь, внедряется в металл стыка соединения листов. Возникающее при этом тепло благодаря трению детали с инструментом размягчает деталь, что позволяет ему продвигаться дальше по шву. Подвергшийся пластической деформации материал при подаче его на край кромки инструмента от действия давления профиля с буртиком вковывается в основной металл. Охлаждаясь, полученное соединение обретает прочность и надежно скрепляет детали.

Плюсы и минусы сварки с помощью давления

Есть несколько разновидностей сварки давлением, и каждая из них имеет как преимущества, так и недостатки.

Преимущества холодной сварки:

- поверхности деталей не нагреваются;

- работа выполняется быстро;

- после проведения работ практически нет грязи;

- не требуются особые навыки оператора.

Недостаток в том, что при выполнении таких работ могут сильно меняться размеры деталей, особенно это касается такого метода сварки, как ковка.

Преимущества сварки трением:

- для выполнения работ требуется небольшая мощность;

- металл нагревается до невысокой температуры;

- сварка выполняется быстро.

Недостаток в том, что в области шва детали повреждаются. Одна из них должна быть круглой формы, чтобы она могла ввинчиваться во вторую, которая плоская.

Преимущества сварки взрывом:

- заготовка нагревается на короткое время;

- шов обладает высокой прочностью;

- работа выполняется быстро.

Для выполнения такой сварки нужны специальные места, это связано с образованием взрывной волны, поэтому и техника безопасности должна быть соответствующей.

Достоинства диффузионного метода:

- подходит для соединения разных металлов, при этом толщина заготовок также может не совпадать;

- шов не требует дальнейшей обработки;

- расход энергии небольшой.

Для выполнения таких работ понадобится соответствующая квалификация сварщика и специальное оборудование.

Преимущества контактной сварки:

- прочный и аккуратный шов;

- работа выполняется быстро.

Для выполнения сварочных работ таким методом понадобятся сложные аппараты.

Существующие способы сварки давлением позволяют соединять детали, когда это невозможно сделать классическими видами плавления. Они отличаются меньшими затратами энергии, а большинство из них имеют простое техническое решение, что делает такую сварку популярной, и на многих производствах она вытесняет традиционные технологии.

Преимущества и недостатки

В сравнении с другими видами соединения металлов, у использования силы трения хорошие перспективы. У метода много преимуществ:

- технология отличается высокой производительностью, шов образуется за несколько секунд благодаря скоростному движению деталей, непродолжительному сжатию заготовок;

- удается получать прочные соединения, процент брака невысокий;

- стабильно хорошее качество швов: на них нет окалины, пережогов, непроваров, пористости;

- не требуется предварительной зачистки оксидного слоя;

- перечень свариваемых сплавов широк;

- технология безопасна, не требуется обычной экипировки сварщика;

- процесс автоматизирован, только крупногабаритные детали приходится устанавливать вручную.

Основные недостатки:

- невысокая универсальность, геометрия свариваемого проката ограничена: прутки, трубы, листовой прокат, лента, полоса;

- габаритное оборудование, оно устанавливается стационарно, мобильных аналогов нет;

- нарушается микроструктура сплава в области пластической деформации, искривление структурных волокон при сварке приводит к усталостной деформации, со временем металл теряет былую прочность.

Сварка металлов трением

В соответствии с типажом на оборудование во ВНИИЭСО разработаны четыре типоразмера машин-полуавтоматов: МСТ-23, МСТ-35, МСТ-41, МСТ-51. Эти машины конструктивно и геометрически подобны и различаются лишь размерами сечений деталей, которые можно сваривать на каждой из машины, и, следовательно, основными параметрами (табл. 9). Они предназначены для сварки стержневых (сплошного сечения) круглых заготовок из низкоуглеродистой или низколегированных сталей. Машины позволяют также сваривать трубчатые заготовки и выполнять Т-образные соединения.

Весь цикл сварки выполняется автоматически после нажатия на соответствующие кнопки на пульте управления. Вручную лишь закладывают заготовки в зажимы машины (после чего происходит автоматическое их зажатие) и снимают сваренные детали.

Кроме этих машин, разработано, изготовлено и успешно эксплуатируется много специальных машин, предназначенных для сварки деталей только одного наименования в условиях массового или крупносерийного производства (табл. 10).

Таблица 9 Технические характеристики машин типа МСТ

| Показатели | МСТ-23 | МСТ-35 | МСТ-41 | МСТ-51 |

| Мощность, кВт | 10 | 22 | 40 | 75 |

| Осевое усилие, кгс: | ||||

| при нагреве | 2500 | 5 000 | 10 000 | 20 000 |

| максимальное | 5000 | 10 000 | 20 000 | 40 000 |

| Диаметр свариваемых стержневых заготовок, мм: | ||||

| минимальный | 10 | 16 | 22 | 32 |

| максимальный | 25 | 36 | 50 | 70 |

| Максимальный диаметр заготовок, мм | 32 | 39 | 52 | 75 |

| Производительность сварок в час | 150 | 120 | 100 | 70 |

Технические характеристики специальных машин для сварки трением

| Показатели | СМСТ-4 | МФ-327 | МТС-6 | МСТ-31-2 | МСТ-10-01 | МСТ-100-01 |

| Мощность, кВт | 20 | 10 | 4 | 28 | 40 | 125 |

| Частота вращения шпинделя, об/мин | 680 | 1500 | 2000 | 1000 | 1000 | 800 |

| Максимальное усилие, тс | 10 | 5 | 0,8 | 14 | 10 | 80 |

| Диаметр свариваемой детали, мм | 38 | 10—18* | 12 | 50 | 33 | 140/80 |

| Производительность, сварок в час | 70 | 160 | 420** | 50—60 | 140*** | 6—8 |

* Сварка специальных сталей. ** Сварка меди. *** Одновременная сварка двух стыков.

Применение сварки металла трением в промышленности

Оборудование для сварки трением сравнительно сложное и дорогое, а сам процесс высокопроизводителен. Максимальный экономический эффект от его внедрения достигается в массовом или серийном производстве при изготовлении деталей относительно крупными партиями или групповым методом. В этих случаях следует использовать полуавтоматы и автоматы. В мелкосерийном производстве для сварки трением следует использовать машины, более простые и легко переналаживаемые при переходе от сварки одной детали к сварке другой.

Рис. 58. Изготовление калибров:а — по старой технологии; б — с применением сварки трением

Сварка трением успешно применяется при изготовлении концевого режущего инструмента, например сверл средних размеров. Экономический эффект, получаемый в результате использования сварки трением заготовок инструмента, обусловлен значительным снижением брака и затрат труда и весьма существенной экономией дефицитной быстрорежущей стали. Замена электрической контактной сварки встык заготовок инструмента сваркой трения дает большую экономию.

Сваркой трением также изготовляют мерительный инструмент и детали вращающегося центра для токарных станков. Гладкие и резьбовые калибры ранее изготовляли из дорогой стали марки ШХ методом ковки в несколько переходов. При использовании сварки трением (рис. 58) заготовку выполняют составной: на автомате хвостовик из стали 45 приваривают к рабочей части из стали ШХ. В результате — экономия дорогой хромистой стали и значительное увеличение производительности труда.

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 59); их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением состоит из большего числа операций. Однако затраты на внедрение новой технологии окупились сокращением расхода жаропрочной стали, повышением производительности труда и высвобождением тяжелого ковочного оборудования.

Рис.59. Изготовление клапана:а — по старой технологии; б — с применением сварки трением; 1 — жаропрочная сталь; 2 — заготовка; 3 — углеродистая сталь

Сварка трением успешно внедрена не только в тракторостроении, автомобилестроении, при производстве двигателей внутреннего сгорания, но также и при изготовлении труб, в ракетостроении, в строительной индустрии, в сельхозмашиностроении, в электротехнической и энергомашиностроении, в станкостроении и при изготовлении изделий многих других отраслей производства.

В ближайшие годы сварка трением должна быть широко внедрена в промышленность. Для этого предстоит выявить детали, которые целесообразно сваривать трением.

Вперед

Генерация и поток тепла

Для любого процесса сварки, как правило, желательно увеличить скорость перемещения и свести к минимуму подвод тепла, поскольку это повысит производительность и, возможно, снизит влияние сварки на механические свойства сварного шва. В то же время необходимо убедиться, что температура вокруг инструмента достаточно высока, чтобы обеспечить адекватный поток материала и предотвратить дефекты или повреждение инструмента.

Когда скорость перемещения увеличивается, при заданном подводимом тепле меньше времени для теплопередачи впереди инструмента, и температурные градиенты больше. В какой-то момент скорость будет настолько высокой, что материал перед инструментом будет слишком холодным, а напряжение течения будет слишком высоким, чтобы обеспечить адекватное движение материала, что приведет к появлению трещин или поломке инструмента. Если «горячая зона» слишком велика, можно увеличить скорость перемещения и, следовательно, производительность.

Цикл сварки можно разделить на несколько этапов, во время которых тепловой поток и тепловой профиль будут разными:

- Останься . Материал предварительно нагревается неподвижным вращающимся инструментом для достижения достаточной температуры перед инструментом, чтобы обеспечить возможность перемещения. В этот период также может входить врезание инструмента в заготовку.

- Переходный нагрев . Когда инструмент начинает двигаться, наступает переходный период, когда тепловыделение и температура вокруг инструмента будут изменяться сложным образом, пока не будет достигнуто практически устойчивое состояние.

- Псевдоустойчивое состояние . Хотя будут происходить колебания тепловыделения, тепловое поле вокруг инструмента остается практически постоянным, по крайней мере, в макроскопическом масштабе.

- Пост стабильное состояние . Ближе к концу сварного шва тепло может «отражаться» от конца пластины, что приводит к дополнительному нагреву вокруг инструмента.

Выделение тепла при сварке трением с перемешиванием возникает из двух основных источников: трения о поверхность инструмента и деформации материала вокруг инструмента. Часто предполагается, что тепловыделение происходит преимущественно под заплечиком из-за его большей площади поверхности и равно мощности, необходимой для преодоления контактных сил между инструментом и заготовкой. Состояние контакта под заплечиком можно описать трением скольжения с использованием коэффициента трения μ и межфазного давления P или трением прилипания на основе прочности на межфазный сдвиг при соответствующей температуре и скорости деформации. Математические аппроксимации для общего тепла, выделяемого уступом инструмента Q total , были разработаны с использованием моделей трения скольжения и прилипания:

- Qобщийзнак равно23πпμω(рплечо3-рштырь3),{\ displaystyle Q _ {\ text {total}} = {\ frac {2} {3}} \ pi P \ mu \ omega \ left (R _ {\ text {плечо}} ^ {3} -R _ {\ text { pin}} ^ {3} \ right),} (скольжение)

- Qобщийзнак равно23πτω(рплечо3-рштырь3),{\ displaystyle Q _ {\ text {total}} = {\ frac {2} {3}} \ pi \ tau \ omega \ left (R _ {\ text {плечо}} ^ {3} -R _ {\ text {pin }} ^ {3} \ right),} (прилипание)

где ω угловая скорость инструмента, R плечо радиуса плеча инструмента, а R контактный является то , что штифт. Было предложено несколько других уравнений для учета таких факторов, как штифт, но общий подход остается тем же.

Основная трудность при применении этих уравнений заключается в определении подходящих значений коэффициента трения или межфазного напряжения сдвига. Условия под инструментом экстремальные, и их очень трудно измерить. На сегодняшний день эти параметры используются в качестве «подгоночных параметров», когда модель опирается на измеренные тепловые данные для получения разумного смоделированного теплового поля. Хотя этот подход полезен для создания моделей процесса для прогнозирования, например, остаточных напряжений, он менее полезен для понимания самого процесса.

Преимущества и недостатки

Ключевые плюсы:

Максимальная производительность. Подготовка материалов, непосредственно процесс сваривания, продолжающийся не более нескольких минут, и заключительные операции требуют гораздо меньших временных затрат, чем другие виды сварки.

Минимальные требования к чистоте свариваемых поверхностей — тщательная зачистка не нужна, что опять-таки существенно экономит время и усилия.

Способность к свариванию разнородных металлов и сплавов. Методом трения соединяются пары материалов, не рассчитанные на сварку иными способами.

Энергоэффективность. Материалы нагреваются максимально быстро и в локальной закрытой области, что делает ничтожно малыми потери энергии по сравнению с прочими методами сваривания

Энергозатраты ниже во много раз, вплоть до десятикратной экономии, что при сегодняшней стоимости электроэнергии немаловажно.

Безупречное качество шва. Если сваривание производится в правильном технологическом режиме, шовная линия и околошовные области обретают фактически полную идентичность основному металлу по строению и показателям

Притом в шовном материале фактически нет пор, трещин и прочих дефектов.

Высочайшая стабильность показателей швов всей партии изделий. При точном соблюдении технологического режима готовые изделия (детали и пр.) отличаются своими характеристиками на десятые доли процента, благодаря чему ОТК может осуществлять выборочный контроль качества, обеспечивая серьезную экономию времени и ресурсов. После прохождения разрушающего контроля одним изделием специалисты могут давать заключение о годности целой партии.

Экологичность технологии. Воздушная среда не загрязняется вредными веществами, также не причиняется вред здоровью сварщиков слепящим светом, разбрызгиванием плавящегося металла, выделяющимися газами, УФ-излучением и др.

Легкость автоматизации, что играет решающую роль при использовании технологии для массового производства. Сваривание можно осуществлять на агрегатах с программируемым управлением, сводя ручной труд к минимуму, нередко к нулю.

Минусы, свойственные свариванию трением и нередко оказывающиеся критичными:

- Применимость к сравнительно малому количеству форм заготовок из-за необходимости, чтобы хоть одна выступала телом вращения. Технология не может использоваться для соединения поверхностей большой протяжности, формирования сложных швов, монтажа крупных конструкций, варки кузовов автотранспорта и др. Но в машиностроительстве нужной формой обладают свыше 75% деталей.

- Ограниченный размер поверхностей. Длина заготовки ограничивается вылетом бабки станка, диаметр — кулачков патрона.

- Относительная дороговизна оборудования.

- Громоздкость сварочного агрегата и других устройств, нуждающихся в стационарной установке и электроснабжении, в связи с чем технологию невозможно использовать на монтажных работах.

- Возможное радиальное искажение текстуры в месте шва и в прилегающих областях, если при эксплуатации готовое изделие испытывает большие динамические нагрузки. Не исключается и уменьшение стойкости к повреждениям коррозией. Чтобы предотвратить оба явления, на деталях частично оставляют грат. Притом снятие именно той части грата, которую нужно, связано с трудозатратами, так что в этом случае свести ручной труд человека к нулю невозможно.

Перечисленные минусы выводят сваривание трением из разряда универсальных методов обработки металлов и сплавов, но в областях применимости ему стоит отдать предпочтение, так как плюсы перевешивают.

Рейтинг: /5 –

голосов

Оборудование

Состав оборудования может состоять из разных компонентов, в зависимости от стоимости комплекта и сферы применения. Стандартный набор состоит из сварочной машины, станка, снимающего грат, а также манипулятора (или робота), с помощью которого можно перемещать крупногабаритные детали.

Для настройки оборудования нужно установить параметр сварки, мощность привода шпинделя, задать размер заготовки, которую нужно сварить, а также установить скорость сварки.

Большинство настроек опытный сварщик установит сразу, а вот с расчетом мощности привода могут быть проблемы. Поэтому рекомендуем использовать следующую формулу:

Где S — это площадь свариваемого сечения в мм2, а Nуд неизменно и составляет 20 Вт/мм2.