Газовая сварка никеля и никельсодержащих сплавов

Газовую сварку никеля используют, в большинстве случаев, для сварки никелевых

листов или полос, толщиной до 3-4 мм. Сварку ведут без подготовки кромок. Часто

газовой сваркой соединяют малогабаритные детали, т.е. в таких случаях, когда

другие способы сварки плавлением не позволяют обеспечить качественное формирование

сварного шва. После сварки шов зачищают от шлака.

Подготовка металла под сварку

Подготовка никелевых листов и полос для газовой сварки заключается в зачистке

кромок и выполнении прихваток на расстоянии 200мм друг от друга. Листы, с толщиной,

не превышающей 1,5мм, отбортовывают, и сваривают без применения присадочного

металла.

Тонкие никелевые листы при

сварке подвергаются значительным деформациям. Поэтому, необходимо предварительно

раздвигать свариваемые листы под небольшим углом. Рекомендуемый зазор между

кромками под сварку выбирают из расчёта 1,5-2% от длины сварного соединения.

Фиксирующие приспособления не используют, т.к. они существенно увеличивают риск

образования

горячих трещин при сварке металла.

Газы для сварки, сварочное пламя и мощность горелки

Газовую сварку никеля ведут нормальным сварочным пламенем, при соотношении

кислорода к ацетилену, примерно, 1,1-1,15. Применение других газов

для газовой сварки никеля не рекомендуется, и.к. они не обеспечивают требуемого

качества шва из-за выделения большого количества воды.

Ацетилен перед сваркой необходимо сушить и освобождать от сероводорода. Поэтому

воду в ацетиленовом

генераторе следует менять чаще. Для этой цели, также, хорошо подойдёт фильтр-осушитель,

наполненный хлоридом кальция CaCl. Осушитель следует располагать за водяным

предохранительным затвором, чтобы осушенный газ проходя через затвор, вновь

не насыщался водой.

Мощность газосварочной горелки можно определить по формуле:

W=(140…200)s, л/ч, где s – толщина металла, мм

Выбор присадочного металла

Присадочный металл по химическому составу должен быть приближен к свариваемому

металлу. Часто в качестве присадочного металла используют нарезки из основного

металла. Хорошие результаты показывает присадочная проволока, легированная такими

металлами, как кремний, марганец, железо, или титан.

Для того, чтобы снизить риск возникновения трещин, рекомендуется выбирать присадочный

материал, содержащий, приблизительно, 20% марганца, 0,06% магния и 0,2% кремния.

Можно использовать присадочную проволоку из нихрома. Диаметр проволоки выбирают

не менее чем половина свариваемой толщины, но не более 5мм.

Выбор флюса для газовой сварки никеля

При газовой сварке никеля выбирают активные флюсы, способные растворять оксиды,

образующиеся в процессе сварки металла,

в частности, оксид никеля NiO. В составе флюса не допускается наличие вредных

элементов и флюс должен плавиться при более низкой температуре, чем основной

металл, чтобы повышать жидкотекучесть сварочной ванны. Для газовой сварки никеля

чаще всего выбирают многокомпонентные флюсы. Возможно применение флюсов, использующихся

при газовой сварке меди. Наиболее часто встречающиеся марки флюсов представлены

в таблице ниже:

| Компонент | № флюса | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Бура | 100 | 50 | 15 | 30 | 6 | 10,5 |

| Борная кислота | – | 50 | 50 | 50 | 28 | 52,5 |

| Хлорид марганца | – | – | 10 | – | 11 | 5,3 |

| Хлорид магния | – | – | 5 | – | 11 | 5,3 |

| Ильмени | – | – | 15 | – | – | – |

| Алюминий (порошок) | – | – | 5 | – | – | 5,3 |

| Хлорид натрия | – | – | – | 10 | – | – |

| Карбонат бария | – | – | – | 10 | – | – |

| Пероксид бария | – | – | – | – | – | 5,3 |

| Хлорид лития | – | – | – | – | 11 | 5,3 |

| Хлорид кобальта | – | – | – | – | 11 | 10,5 |

| Феррованадий | – | – | – | – | 11 | – |

| Концентрат титана | – | – | – | – | 11 | – |

Флюсы №5 и 6 в таблице, не нашли широкого распространения, т.к. они достаточно

сложны по составу, но при этом, преимуществ перед другими флюсами они не дают.

Флюс №4 рекомендуется для сварки никелевого сплава нихрома. Все флюсы замешиваются

на воде или на спирте. При этом спирт предпочтительнее, т.к. снижена вероятность

попадания воды в сварочную ванну.

Техника газовой сварки никелевых изделий

Сварку

Сварку

осуществляют правым

способом газовой сварки, т.к. при таком способе металл сварного шва и зоны

термического влияния охлаждается медленнее. Положение сварочной горелки должно

быть под углом 45° к свариваемым поверхностям и под углом 90° к присадочному

прутку. В большинстве случаев сварка выполняется за один проход. При этом присадочный

пруток окунается попеременно, в ёмкость с флюсом и в сварочную ванну.

Чтобы избежать коробления, в случае большой длины сварного соединения, сварку

выполняют обратно-ступенчатым способом, отступая при этом от края соединения,

приблизительно, на 300мм. После заварки длинного участка соединения, возвращаются

к не заваренному краю и сваривают его, также обратно-ступенчатым способом. Рекомендуемые

схемы сварки длинных швов никеля показаны на рисунке.

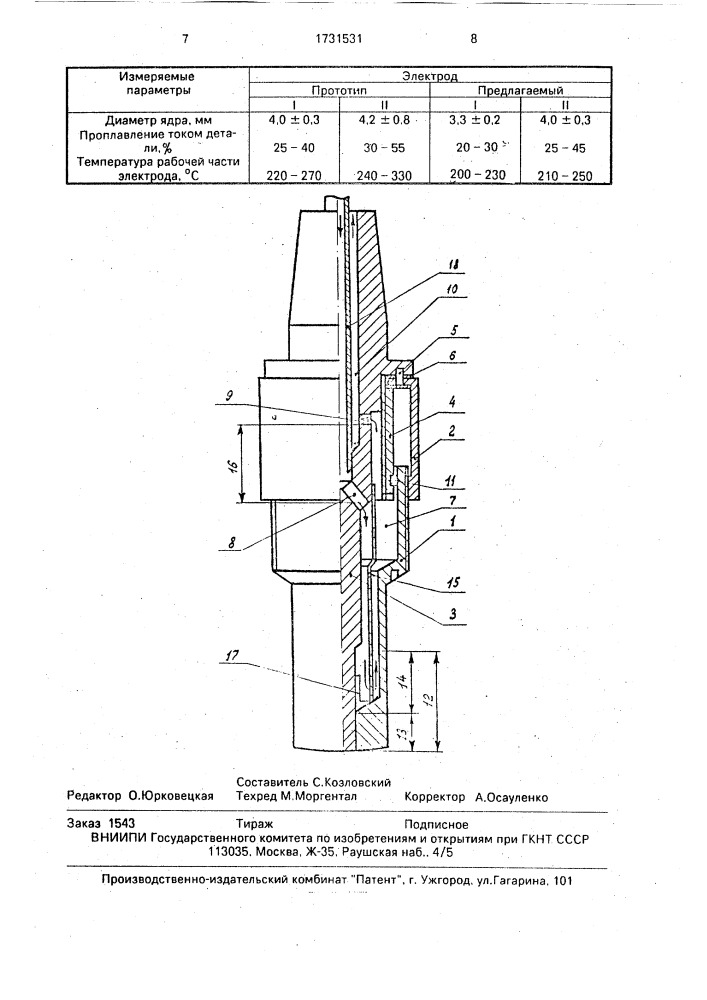

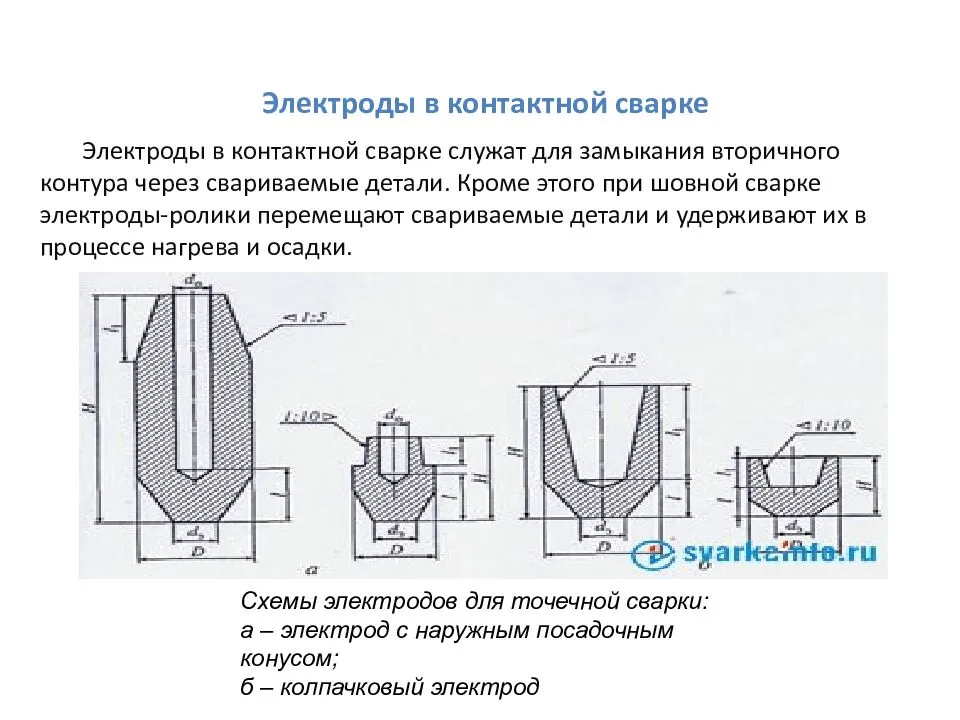

Конструкции электродов

Для работы с электродуговой сваркой также используются электроды, но они кардинально отличаются от токопроводящих элементов для контактной сварки, и не подходят для данного вида работ. Поскольку в момент сварки детали сдавливаются контактными частями сварочного аппарата, то электроды для контактной сварки способны проводить электрический ток, выдерживать нагрузку на сжатие и отводить тепло.

Свариваемый металл определяет форму применяемого электрода. Данные элементы, имеющие плоскую рабочую поверхность, используют для сварки обычных сталей. Сферическая форма идеально подходит для соединения меди, алюминия, высокоуглеродистых и легированных сталей.

Сферическая форма наиболее устойчива к сгоранию. Благодаря своей форме они способны выполнить большее количество сварных швов до заточки. Кроме того, применение такой формы позволяет варить любой металл. В то же время, если сваривать алюминий или магний плоской поверхностью, то будут образовываться вмятины.

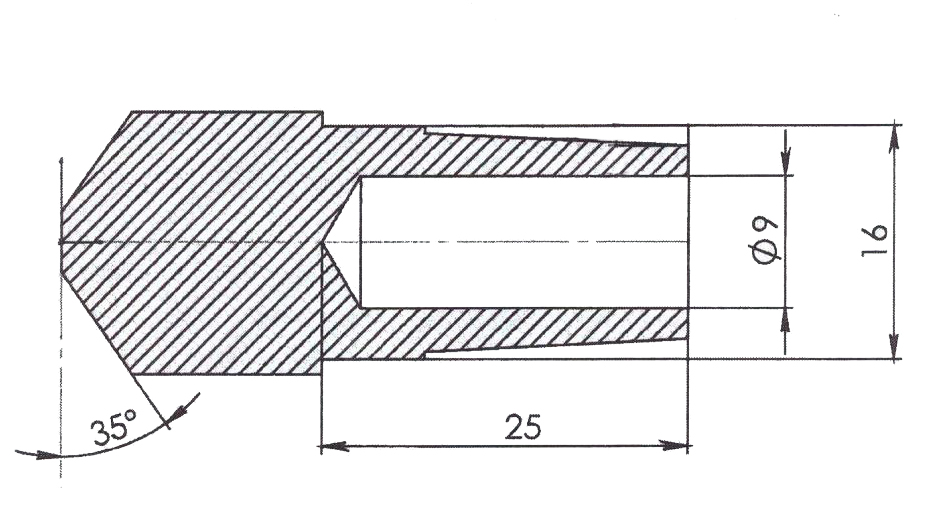

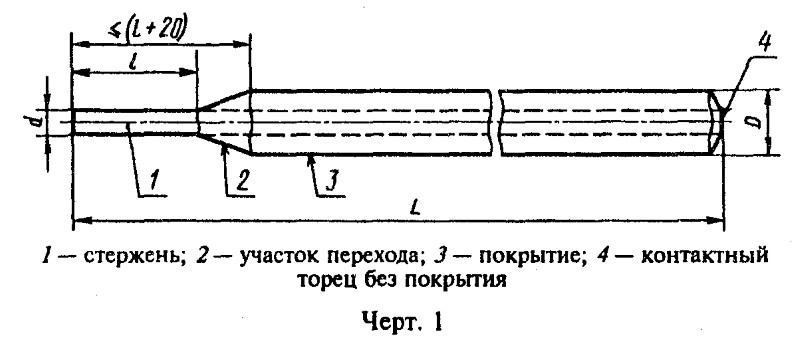

Схема электрода для сварки

Посадочное место электрода часто выполнено в форме конуса или с резьбой. Данная конструкция позволяет избежать потерь тока и эффективно выполнить сжатие деталей. Посадочный конус может быть коротким, однако их применяют при малых усилиях и низких токах. Если используется крепление с резьбой, то зачастую через накидную гайку. Резьбовое крепление особенно актуально в специальных многоточечных машинах, так как необходим одинаковый зазор между клешнями.

Для выполнения сварки в глубине детали, применяются электроды искривленной конфигурации. Существует разнообразие изогнутых форм, поэтому при постоянной работе в таких условиях, необходимо иметь подборку различных форм. Однако пользоваться ими неудобно, и они имеют более низкую стойкость, в сравнении с прямыми, поэтому к ним прибегают в последнюю очередь.

Поскольку давление на фигурный электрод приходится не по его оси, во время нагрева он подвержен изгибанию, и об этом нужно помнить при выборе его формы. Кроме того, в такие моменты, возможно смещение рабочей поверхности искривленного электрода, по отношении к ровному. Поэтому в таких ситуациях обычно применяется сферическая рабочая поверхность. Не осевая нагрузка сказывается также на посадочном месте электрододержателя. Поэтому при чрезмерной нагрузке, нужно использовать электроды с увеличенным диаметром конуса.

Выполняя сварку в глубине детали можно использовать прямой электрод, если наклонить его по вертикали. Однако угол наклона должен быть не больше 30о, так как при большем градусе наклона происходит деформация электрододержателя. В таких ситуациях применяют два изогнутых токопроводящих элемента.

Внешний вид электродов

Использование хомута в месте крепления фигурного электрода позволяет снизить нагрузку на конус и продлить срок службы посадочного места сварочного аппарата. При разработке фигурного электрода, необходимо вначале выполнить чертеж, затем изготовить из пластилина или дерева пробную модель, и только после этого приступать к его изготовлению.

В промышленной сварке применяется охлаждение контактной части. Зачастую такое охлаждение происходит через внутренний канал, но если электрод небольшого диаметра или происходит увеличенный нагрев, то охлаждающую жидкость подают снаружи. Однако наружное охлаждение допускается при условии, что свариваемые детали не поддаются коррозии.

Труднее всего охладить фигурный электрод из-за его конструкции. Для его охлаждения применяют тонкие медные трубки, которые располагаются по боковым частям. Однако даже при таких условиях он недостаточно хорошо охлаждается, поэтому не может варить в том же темпе, что и прямой электрод. В противном случае происходит его перегрев и срок эксплуатации сокращается.

Во время контактной сварки ось двух электродов должна быть 90о по отношению к поверхности детали. Поэтому когда свариваются крупногабаритные детали с уклоном, используются поворотные, самоустанавливающиеся держатели, а сварка выполняется сферической рабочей поверхностью.

Стальная сетка диаметром до 5 мм сваривается пластинчатым электродом. Равномерное распределение нагрузки достигается путем свободного вращения вокруг своей оси верхнего токопроводящего контакта.

Хотя сферическая форма рабочей поверхности является самой устойчивой из остальных форм, все же она, вследствие тепловых и силовых нагрузок, теряет свою первоначальную форму. Если рабочая поверхность контакта увеличивается на 20 % от первоначального размера, то он считается непригодным, и его нужно затачивать. Заточка электродов контактной сварки производится в согласии ГОСТом 14111.

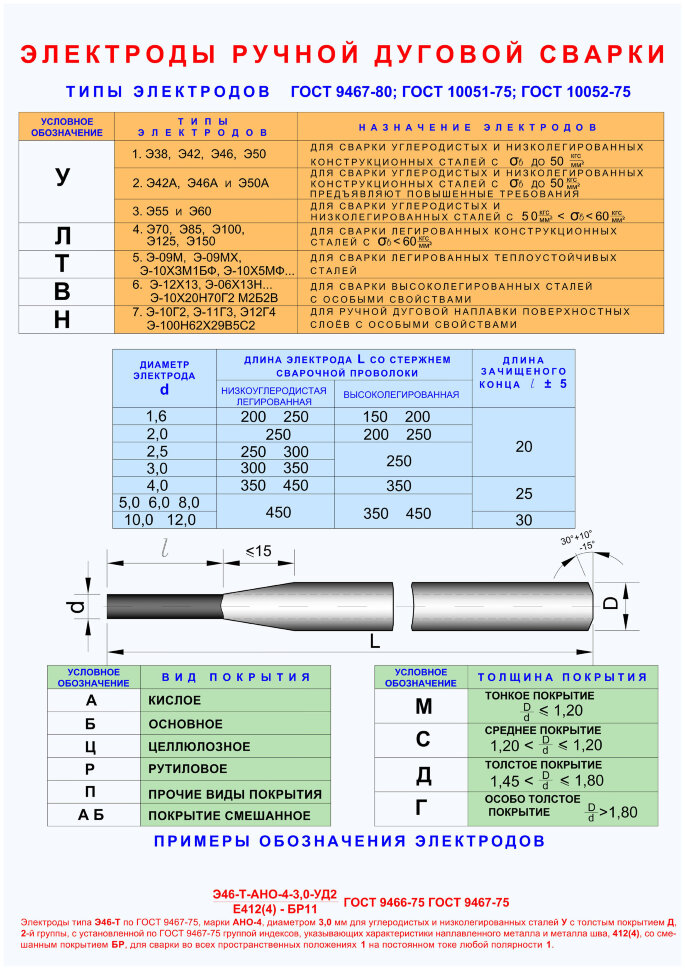

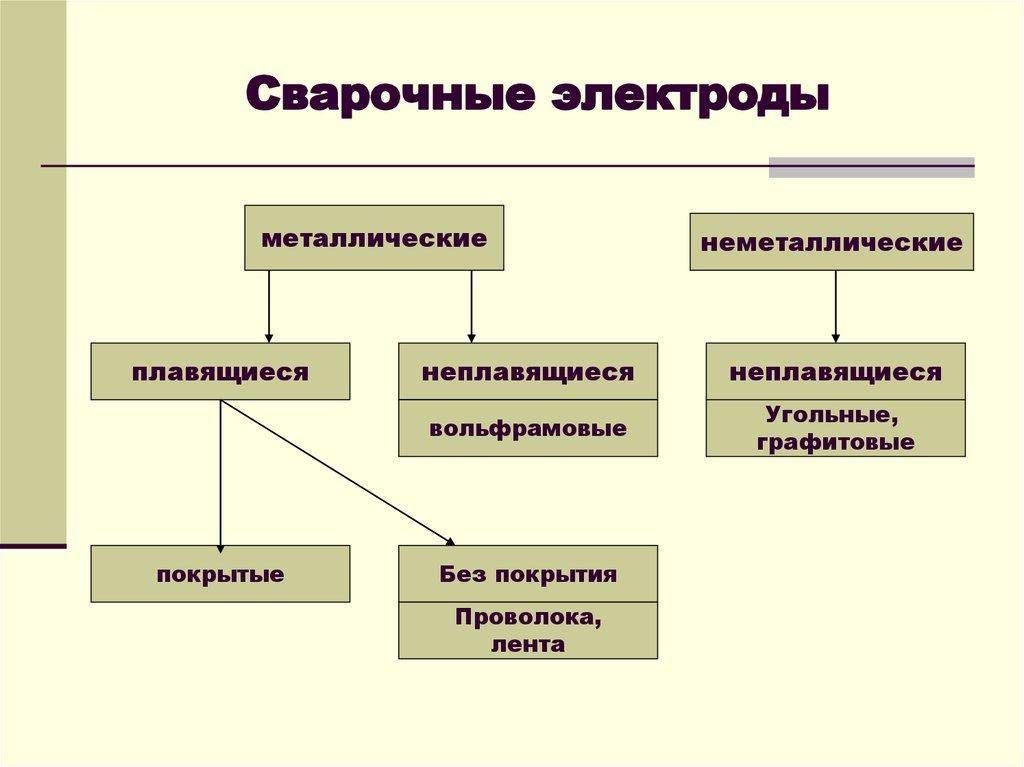

Виды сварочных электродов

Электроды используются в сварочном или заготовительном производстве для соединения деталей и порезки. Они представляют собой токопроводящий стержень, передающий ток от сварочного оборудования к месту сварки.

Сварочные электроды производятся различных типов, видов и марок. Они могут изготавливаться из металлических и неметаллических материалов. Бывают плавящиеся и неплавящиеся, с покрытием и без него. На стержни наносится несколько видов обмазки: рутиловая, основная, целлюлозная, кислая и их комбинации. Они используются для разных материалов, швов и режимов сварки.

Основные классы электродов по назначению:

- для конструкционных сталей с использованием дуговой сварки;

- для легированных теплоустойчивых сталей;

- для высоколегированных сталей;

- для цветных металлов;

- для сварки чугуна и нержавеющих сталей;

- для наплавки.

Виды электродов

Виды электродов

На рынке представлено свыше 200 марок сварочной продукции отечественных и зарубежных производителей. Все они должны обеспечивать сварочно-технологические характеристики:

- Легкое возбуждение дуги при стабильном горении.

- Формирование равномерного шва без наплывов, пор и трещин.

- Равномерное плавление сварочной ванны.

- Легкое удаление шлаковой корки после остывания.

Плавящиеся и неплавящиеся

Стержень электрода может быть выполнен из металла или других материалов. В зависимости от этого их делят на плавящиеся и неплавящиеся.

Неплавящиеся – это графитовые, угольные, вольфрамовые, торированные, итрированные и лантанированные. Они обеспечивают только подачу тока и используются вместе с присадочной проволокой или прутом. Угольные позволяют накладывать аккуратные швы в ответственных деталях и делать порезку толстого металла.

Плавящиеся производятся из углеродистых и легированных сталей, цветных металлов и чугуна. Могут быть покрытыми и непокрытыми, в виде проволоки. Покрытие обеспечивает необходимые условия плавления. Металлический стержень плавящегося электрода при сварке формирует шов.

Электроды для точечной сварки

Контактная сварка выполняется на специальных аппаратах. Создается надежное соединение при минимальной деформации металла. Метод может использоваться для тонких деталей.

Технология сварки подразумевает подачу тока на электрод и одновременное сжатие стыкуемых заготовок в этой точке. Качество соединения зависит от правильного выбора формы и материала расходника. Работы ведутся с водяным охлаждением, что увеличивает срок службы стержней.

Электроды для контактной сварки классифицируются:

- в зависимости от формы и пятна контакта;

- по форме посадочного конуса;

- по длине;

- по режимам эксплуатации.

Контактирующая с металлом часть электрода имеет округлую форму с радиусом 50–100 мм. Детали с окалиной и загрязнениями соединяют насадками с небольшой рабочей поверхностью, чтобы увеличить усилие сжатия, которое разрушит окалину.

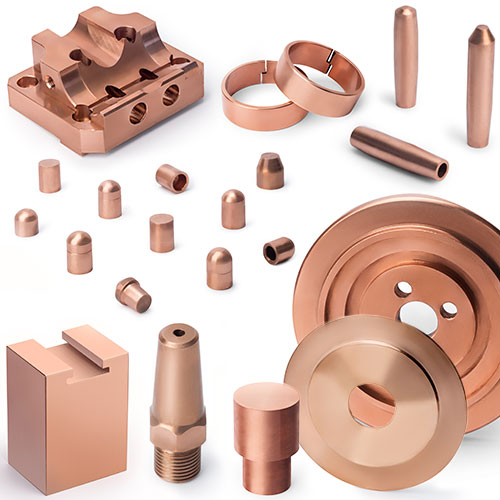

Рисунок 5 — Электроды для точечной сварки

Рисунок 5 — Электроды для точечной сварки

Увеличение контактной площадки снижает качество сварки. Возрастает плотность сварочного тока, что приводит к дефектам. При необходимости электроды чистят наждаком либо специальной пастой.

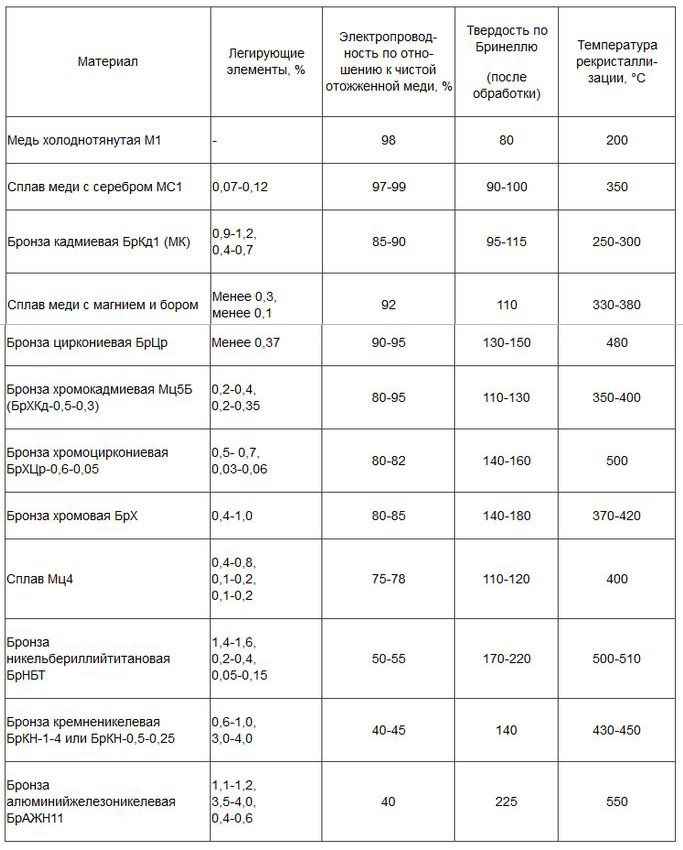

Материал для изготовления электродов контактной сварки должен быть с высокой электропроводностью, низким сопротивлением и выдерживать нагрев до высоких температур без потери свойств. Наконечник изготавливается из молибдена, вольфрама или сплавов меди с кадмием, магнием, цинком, никелем, бором, бериллием. Он припаивается либо запрессовывается в основание.

Форма бывает прямой и фигурной. Последняя используется в труднодоступных местах. По конструкции различают электроды:

- с цилиндрической рабочей частью и коническим хвостовиком;

- с конической посадочной и рабочей частью;

- со скошенным торцом;

- цельные и составные.

Хвостовик составного электрода выполняется из металлокерамических материалов с содержанием вольфрама и меди, которые обладают высокой теплопроводностью. Материалом также могут служить сплавы бронзы с хромом и цирконием.

Вместо заключения

Материалы для электродов, их форма и размер могут быть самыми разнообразными: от примитивных и простых до замысловатых и с трудно выговариваемым составом

Здесь важно четко осознавать, какой тип работ вам предстоит. И уже, исходя из этого, подбирать электроды

Электроды для контактной сварки

Электроды стыковых машин для сварки рельсов и швеллеров имеют плоскую выемку, для стыковки труб — полукруглую или призматическую выемку, а для сплавления полос — плоское основание.

Для точечного соединения в основном используют прямые электроды, с плоской или сферической рабочей поверхностью. Есть ещё сапожковая поверхность (смещенная), которая применяется в скреплении сложных узлов.

При рельефной сварке востребованы электроды для одно и многорельефных соединений, а также для Т-образных и кольцевых сплавлений металла.

Ролики (электроды — диаметром 100-400 мм) выпускают в форме плоских дисков, имеют скосы и сменную рабочую поверхность. Которую зачищают щетками или шарошками.

Для изготовления электродов применяют спецсплавы с медной основой. Можете посмотреть таблицу, состав и свойства применяемых электродных материалов.

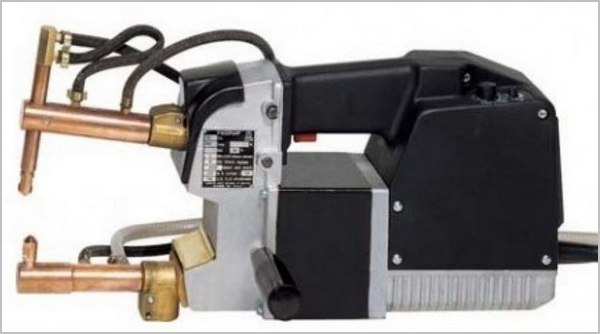

Сварочные контактные аппараты для дома

Прежде чем купить сварочный агрегат для дома, ответьте себе на вопрос, как часто будет он использоваться и какие металлические изделия им будут свариваться.

Скорее всего, стационарные и подвесные машины вам не понадобятся. А вот переносной агрегат, пригодится в домашнем хозяйстве.

Переносные приборы делятся на два вида:

- инверторные;

- и с клещами.

Инвертор. Это экономичный и полезный прибор для бытовых нужд с малым весом и небольшими размерами. В аппараты данного класса внедрен тиристорный генератор и микропроцессорная система, регулирующая мощность и продолжительность импульса. Бытовой сети хватает для подключения инвертора.

Для точечной сварки ручные клещи. Приборы среднего веса от 8 до 15 кг, предназначены для соединения листового и другого металла толщиной до 5 мм. В систему управления входит микропроцессор, регулирующий режимы сварки в большом диапазоне. Возможна и ручная регулировка, аппараты питаются от однофазной домашней сети или от 380в.

Ручные клещи TECNA 7915/380 с пневматическим приводом

Плюсом этих приборов, выступает пневматический привод сжатия металлических изделий, который давит с давлением до 140 кг. Нельзя не отметить, диэлектрические ручки, которые создают комфортные условия для работы. Простота и универсальность аппаратов, ставят их на верхнюю ступеньку пьедестала.

Видео: обзор аппарата точечной сварки BlueWeld Plus 400.

P.S. Останавливайте свой выбор на том приборе для контактной сварки, который подходит по техническим характеристикам для использования в индивидуальном хозяйстве.

Важные особенности металла

Алюминий был впервые получен в 1825 г., а спустя 30 лет была разработана первая технология промышленного производства и очистки металла. До начала XX столетия себестоимость материала была сопоставима с золотом, но впоследствии цена упала из-за внедрения методики электролиза.

Алюминий широко используется для изготовления различных конструкций, отличается небольшим удельным весом, легко поддается штамповке, не формирует ядовитых или канцерогенных соединений и является устойчивым к коррозионным процессам при нормальных условиях эксплуатации.

Химические свойства

В естественных условиях на поверхности металла находится оксидный слой, устойчивый к воздействию чистого кислорода, азотной и серной кислот. При повышении температуры азотная кислота разрушает пленку, аналогичное воздействие оказывает концентрированная соляная и разбавленная водой серная кислота.

При сварке азотная кислота разрушает металл.

Ингибиторами образования пленки являются олово или галлий, которые вводят в состав сплава.

Физические свойства

Основные свойства материала:

- Металл имеет серебристо-белый цвет, удельный вес составляет 2,712 г/см³ (в 3 раза ниже, чем у углеродистых сталей).

- Температура перехода в жидкую фазу находится в диапазоне +658…660°С (зависит от степени очистки от примесей), расплав начинает кипеть при +2519°С.

- Материал образует сплавы с другими металлами, которые отличаются повышенными механическими характеристиками. Например, введение кремния позволяет получить силумин, используемый для литья деталей, а соединение с магнием (дюралюминий) применяется в автомобильной и авиационной промышленностях.

- Алюминий отличается повышенной электропроводностью (на уровне 65% по сравнению с очищенной медью), а также хорошо пропускает тепло, что позволяет применять металл при производстве радиаторов. Отполированные пластины обладают повышенной отражающей способностью.

Форма

Самая распространенная форма – прямая. Такие модели применяют для соединения листового металла, легкодоступных процессов. У них нет сложных изгибов, они просты в производстве, их изготавливают из разных металлов и используют чаще остальных.

И это должно учитываться для изделий любого размера и конфигурации, какой бы состав не был у основного материала.

В современной жизни существуют очень сложные для сварки задачи. Поэтому производители представляют множество форм и размеров.

Прямые не всегда могут сформировать сварную точку ведь зачастую, сварка проводится в сложных условиях, сложнодоступных местах или на сложных деталях. Поэтому нет другого выхода, как использовать изделия разнообразных замысловатых и изогнутых форм.

Для производства моделей прямой формы применяется простейшее оборудование. Оно работает по установленному шаблону. Необходимо заранее, на этапе проекта, исключить все возможные ошибки и недочеты, чтобы сделать сложную модель.

Поэтому первым этапом производства всегда идет изготовление полноразмерной модели. Производство нестандартных форм требует высококлассных специалистов и пристального внимания.

Виды покрытий

Электроды для сварки подбираются так, чтобы материал стержня максимально точно совпадал со свариваемым металлом. Только так можно получить качественный шов с равномерной структурой, повышающей его прочность

Не менее важной является обмазка, которая должна обеспечить стабильную дугу, равномерное плавление сварочной ванны и защитить ее от внешних факторов. Некоторые составы даже позволяют варить по ржавой или масляной поверхности без предварительной подготовки. Различают несколько видов:

Различают несколько видов:

- Кислое маркируется буквой А. Композиция состоит из кремния, марганца, титана, оксидов железа и других элементов. Преимущество обмазки – отсутствие порообразования в шве даже на ржавых заготовках или при наличии окалины. Основной недостаток покрытия – высокий риск появления горячих трещин при сваривании. Электроды с кислой обмазкой хорошо работают на постоянном и переменном токе, применяются для нижних швов. Такой тип используется для марок Э-42 и Э-38.

- Основное, или флористо-кальциевое, которое обозначается буквой Б. Используется для ручной дуговой сварки. Состоит из шлаковой основы с добавлением карбоната кальция, фтористого калия и минералов, которые выделяют защитный газ. Основная обмазка отличается высоким процентом шлакообразования, а наплавленный металл содержит малую часть водорода, потому что отсутствуют органические соединения-поставщики. Наплавляемый металл окисляется слабо, что снижает риск образования трещин. По сравнению с рутиловым покрытием обеспечивается высокое сопротивление сероводородному растрескиванию, поэтому электроды с такой обмазкой успешно применяют для соединения трубопроводов. Работают от постоянного тока обратной полярности.

- Рутиловое маркируется буквой Р. Считается универсальным и самым распространенным. В составе обмазки около половины занимает рутил (двуокись титана), а также ферромарганец, карбонаты и жидкое стекло. Небольшой процент кремния и кислорода снижает риск образования горячих трещин. Наплавленный металл имеет высокий показатель ударной вязкости. Газ от сгорания карбонатов и органических материалов защищает сварочную ванну. Наплавленный металл склонен к образованию окислов под воздействием пара или углекислого газа. При соблюдении режимов содержание водорода минимальное, что исключает появление пор. Сварные швы получаются качественными.

Электроды с рутиловым покрытием перед началом работы необходимо прокаливать, что повысит качество шва. Такие расходные материалы позволяют накладывать шов по ржавчине. Отличаются чувствительностью к температуре и повышенным режимам, что приводит к браку.

Технические характеристики рутилового слоя превосходят основной и кислый. Стержни легко поджигаются и работают во всех пространственных положениях.

- Целлюлозное с маркировкой Ц. Характеризуется самым высоким содержанием органических компонентов: целлюлозы, талька, рутила и ферромарганца. Готовый шов по химическому составу соответствует спокойным (с) и полуспокойным сталям (пс). Отмечается большое количество выделяемого водорода и разбрызгивание металла. При односторонней сварке наплавляемый валик ложится равномерно. Обмазка используется в марках Э-46 и Э-50. Электроды отличаются производительностью и позволяют сваривать в вертикальном пространственном положении. Применяются для сварки трубопроводов.

- Смешанные и прочие покрытия П: кисло-рутиловое (АР), рутилово-целлюлозное (РЦ), рутиловое с железным порошком (РЖ), рутилово-основное (РБ).

Несмотря на отличие свойств и составов, у электродов есть общие характеристики:

- Толщина наносимого покрытия должна составлять 1/3 общей толщины.

- Степень влагопоглощения, от которого зависит необходимость в предварительной просушке.

- Температура горения, влияющая на легкость поджига дуги.

Как наносится покрытие

Технология нанесения одинакова для всех видов. Толщина покрытия зависит от сечения стержня электрода. Работы ведутся на специальном станке в автоматическом цикле, что обеспечивает высокую производительность. Твердые фрагменты подсушиваются и измельчаются. Компоненты просевают для отделения однородной фракции нужного размера. Смесь обжигают, чтобы вышла сера. Потом она поступает в смеситель, где соединяется с жидкими компонентами. На завершающей стадии стержни погружаются в готовую смесь.

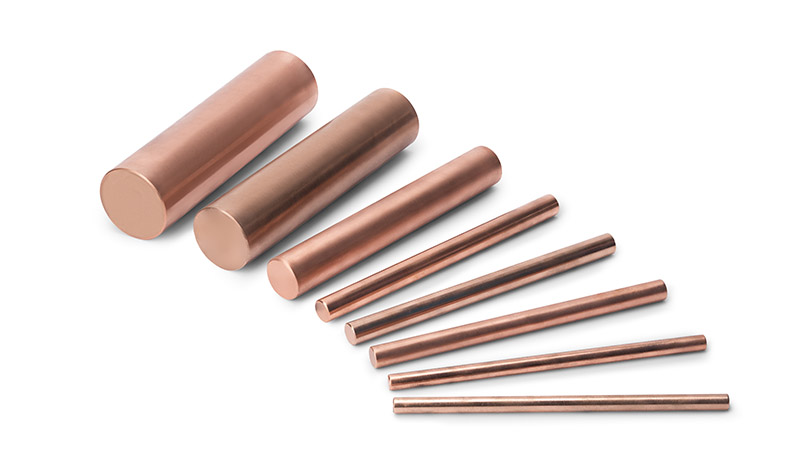

Из чего делают электроды для контактных сварных работ?

Материал, из которого будут производиться электроды, выбирается в зависимости от того, какие требования будут предъявляться к условиям работы продукции. Стоит отметить, что электроды должны прекрасно выдерживать сжатие, температурные перепады, воздействие высоких температур, напряжения, которые будут образовываться внутри самого электрода, находящегося под серьезной нагрузкой.

Чтобы изделия получились максимально качественными, следует, чтобы электрод сохранял первоначальную форму своей рабочей поверхности, которая будет находиться в непосредственном контакте с соединяемыми деталями. Подплавление данного расходного материала ускоряет его изнашивание.

Обычно в качестве основного элемента берется медь, в нее добавляют другие элементы – магний, кадмий, серебро, бор и так далее. В результате получается материал, превосходно сопротивляющийся даже очень серьезным физическим нагрузкам. Электроды с вольфрамовым или молибденовым покрытием практически не изнашиваются в процессе эксплуатации, поэтому они в последнее время приобрели наибольшую популярность. Однако их нельзя использовать для сварки продукции из алюминия и других материалов, обладающих мягкой структурой.