Преимущества и недостатки

К основным преимуществам данного метода относятся:

- высокая производительность;

- энерго/эффективность;

- стабильность и качество соединения на высоком уровне;

- лояльные требования к чистоте поверхности;

- возможность эффективного соединения одноимённых сплавов и разных металлов. Как пример: сталь с алюминием либо медью.

- Возможность проведения работ с использованием программируемых машин с частичным использованием ручного труда или без такового.

Также немаловажно, что в процессе работ не выделяется ультрафиолетовые излучения. В работе нет брызг горячего металла

Но, есть и ложка дёгтя, как же без неё обойтись! Недостатки сварки трением – это:

- универсальность процесса на низком уровне;

- тяжёлое и громоздкое технологическое оборудование;

- искривление текстурных волокон в рабочей (сварной) зоне.

Радует то, что недостатков гораздо меньше, нежели положительных моментов.

Режимы и процесс сварки

Первоначальный режим процесса подразумевает разрушение и удаление окисных плёнок. Это достигается силой трения.

Технология сварки методом трения

На втором этапе происходит разогрев рабочих кромок до пластичного состояния. А также появление временного контакта, его разрушения. Выдавливание из стыков пластичных объёмов металла.

К третьему режиму относится окончание вращения и образование цельного сварного соединения.

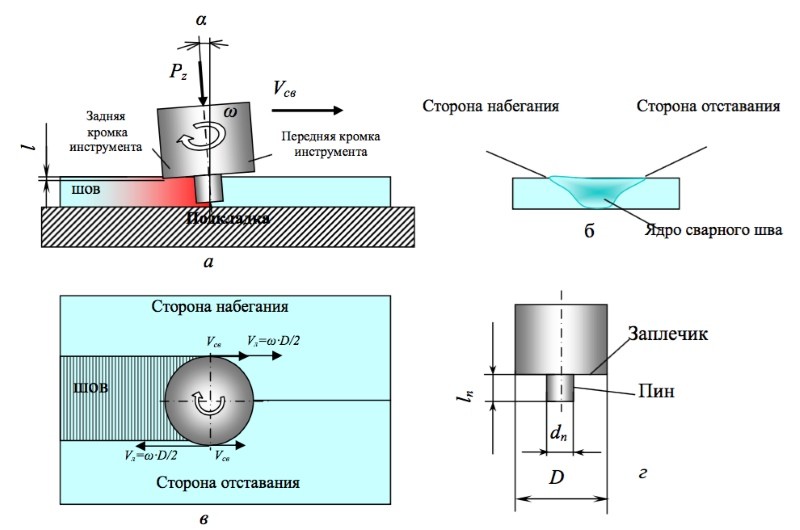

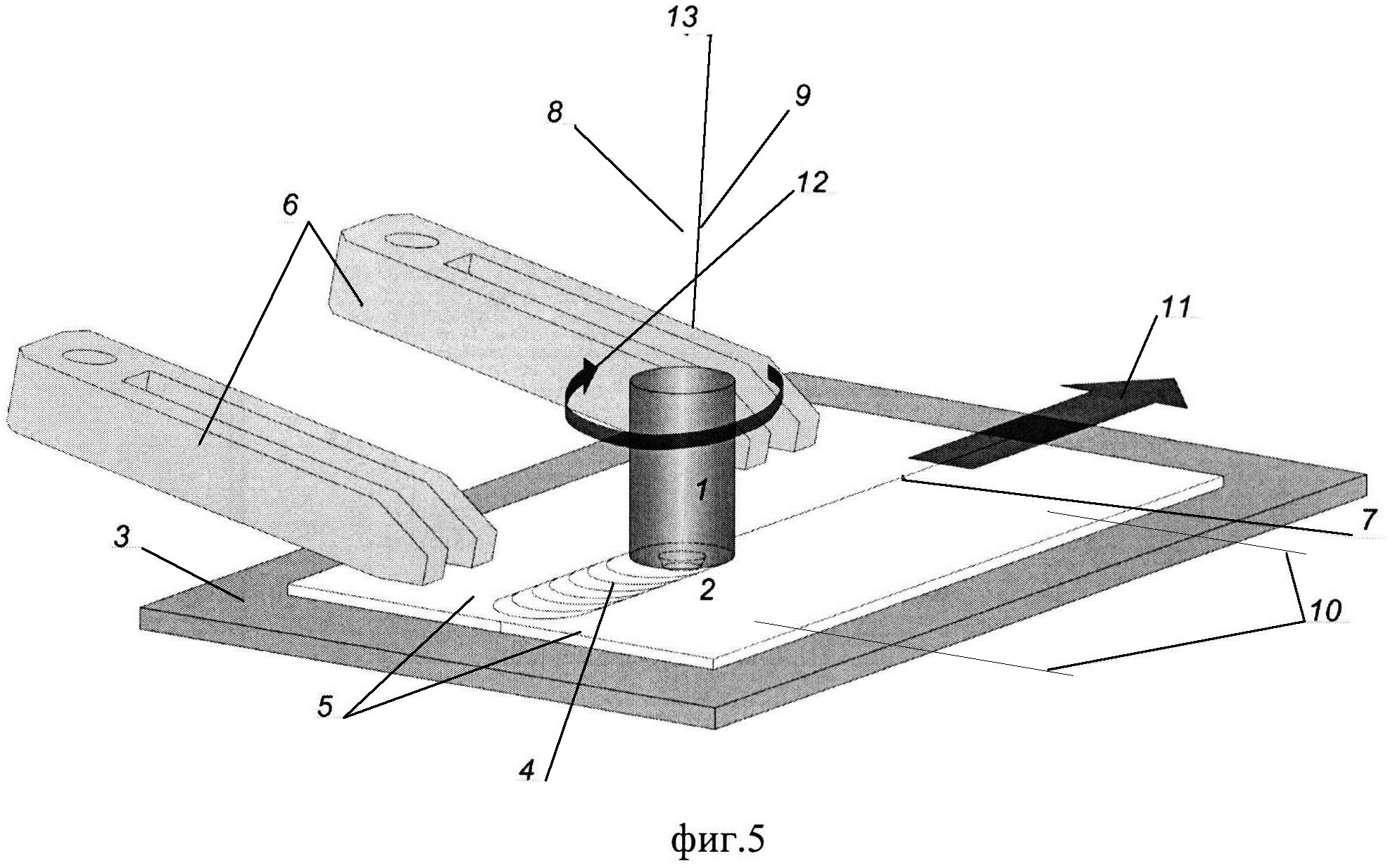

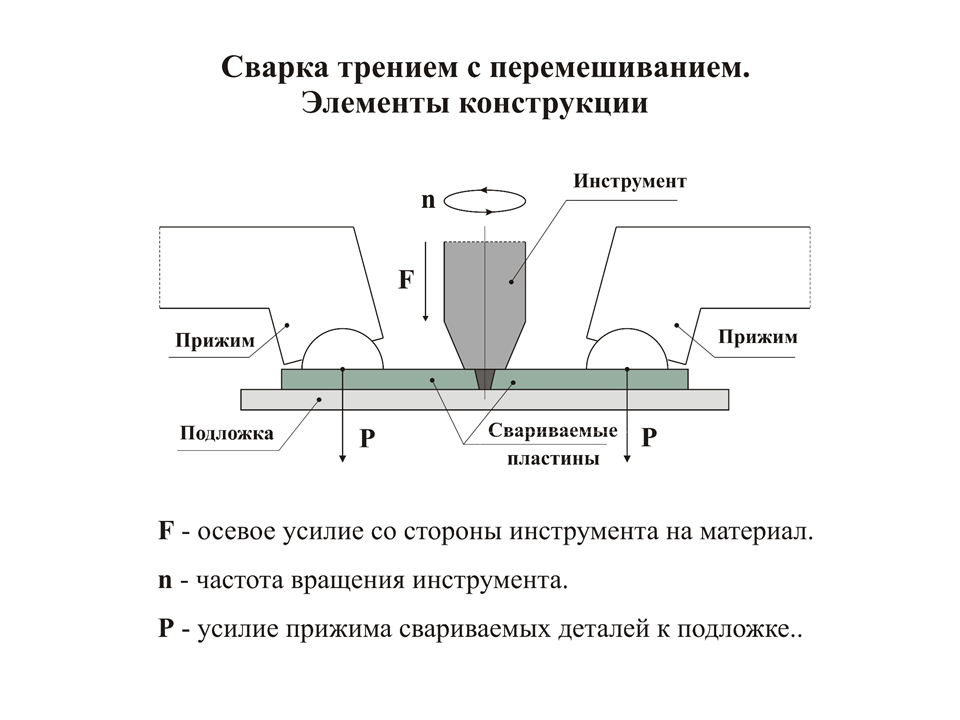

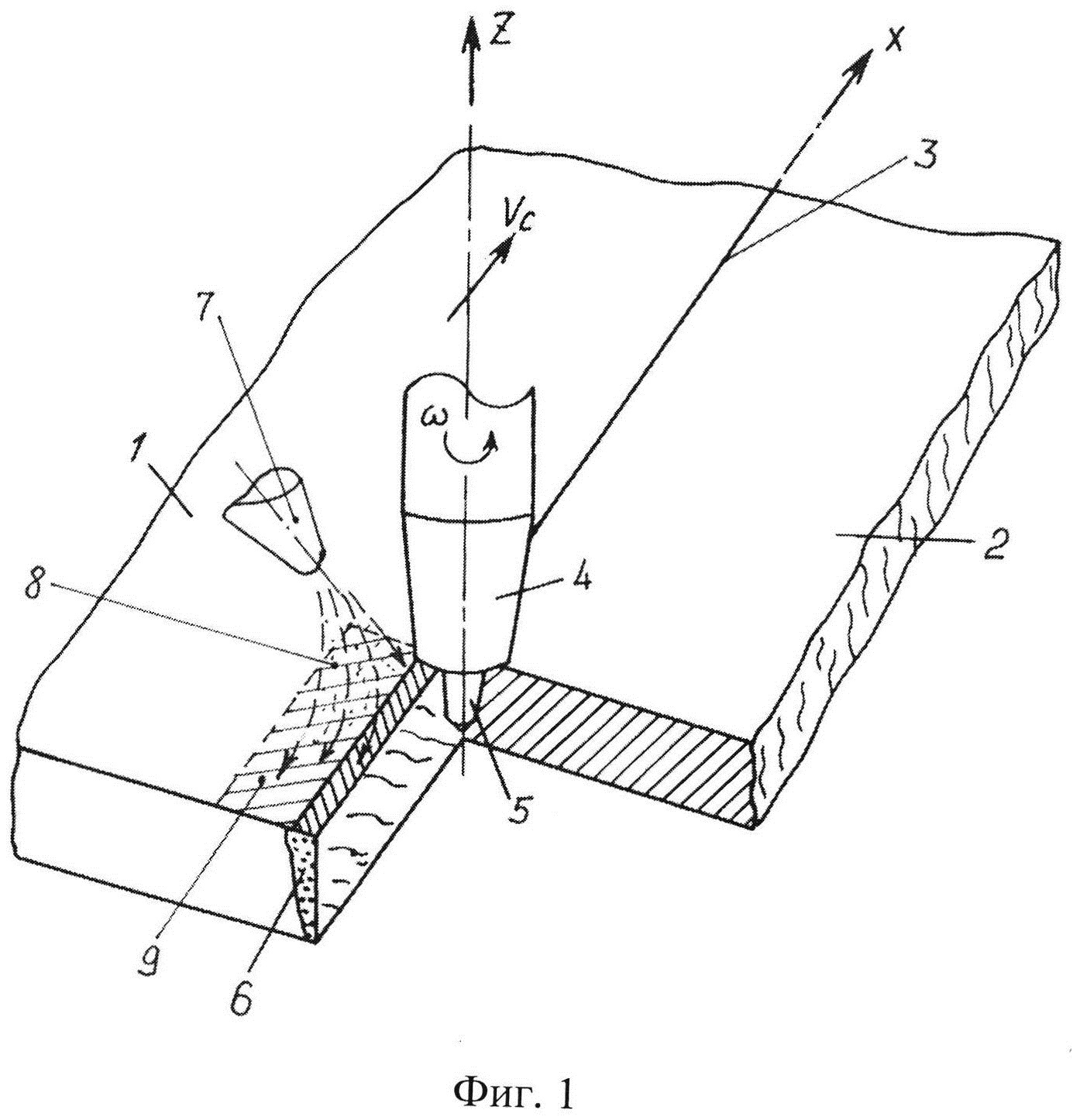

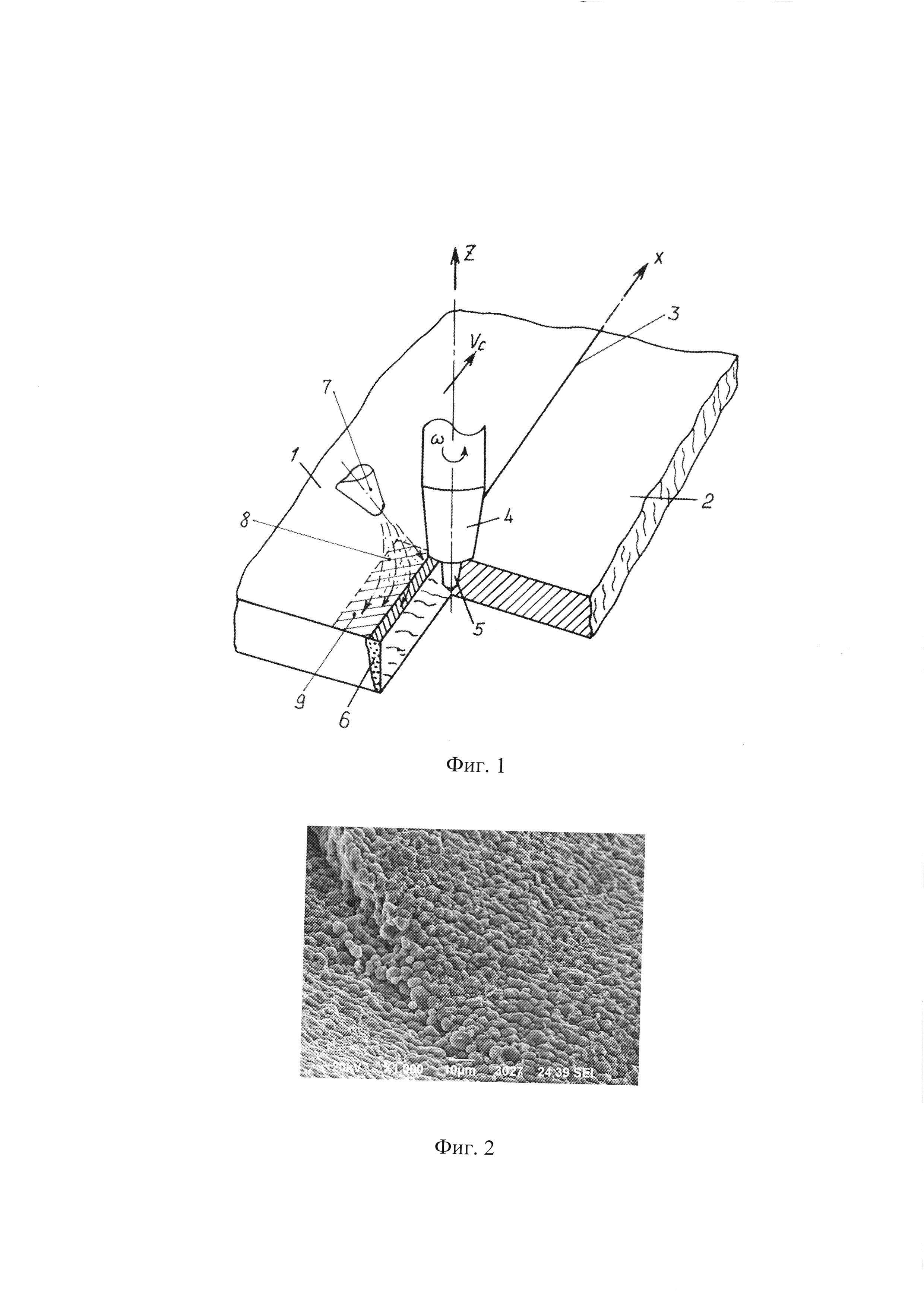

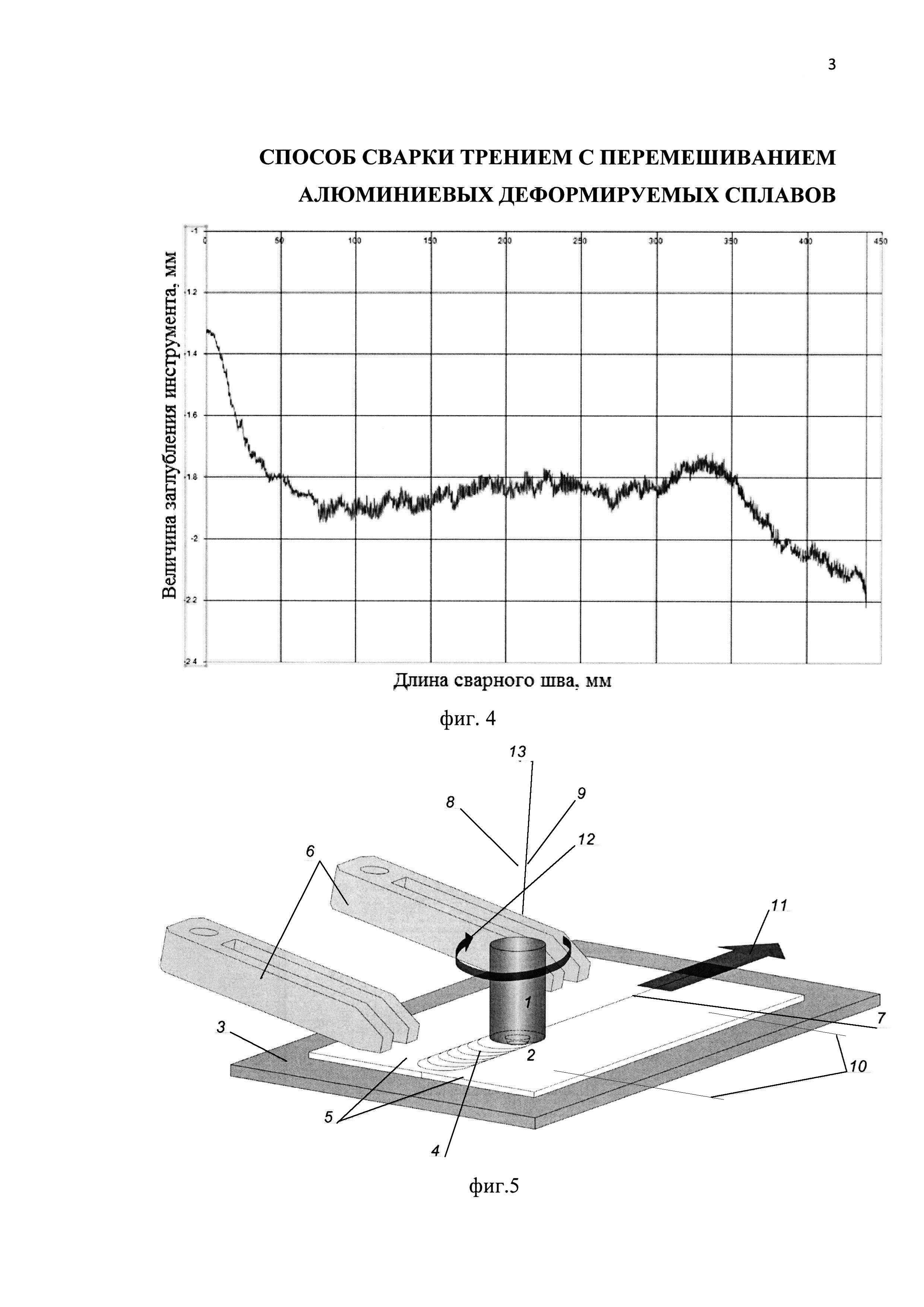

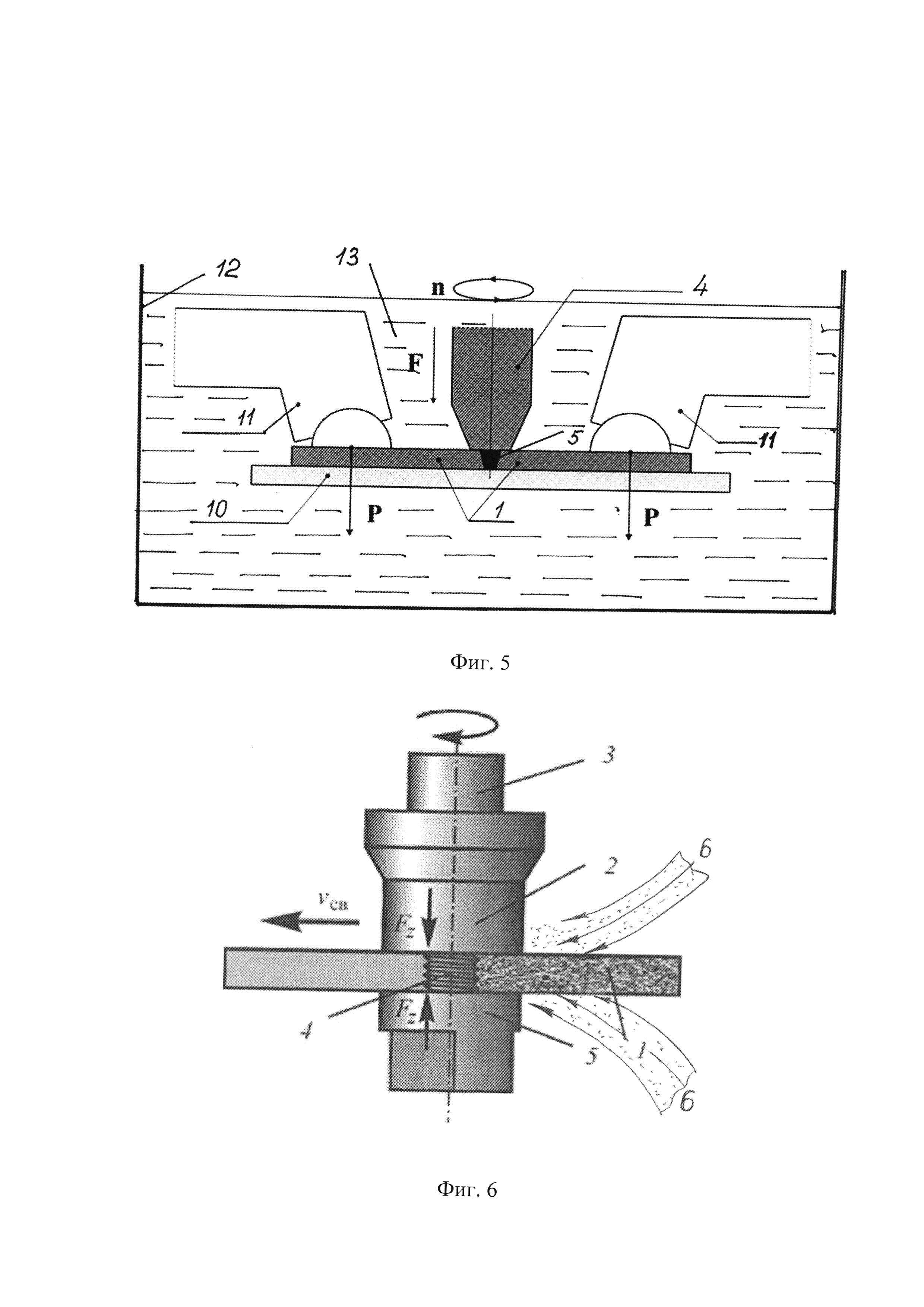

Сущность рабочего процесса сводится к следующему. Для работы задействуют инструмент, выполненный в виде стержня. Заплечики (бурт) с утолчённой частью и наконечник с выступающими краями. Размеры элементов подбираются исходя из толщины рабочих деталей.

Способы

Данный вид сварки включает в себя несколько методов, на которых следует остановиться. Давайте рассмотрим виды сварки трением, остановимся на каждом из них. Узнаем, где и каким образом, каждый из них применяется.

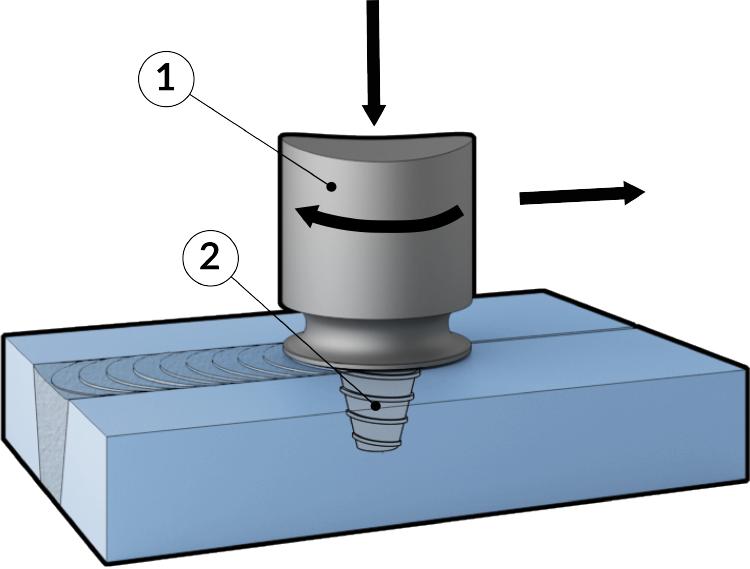

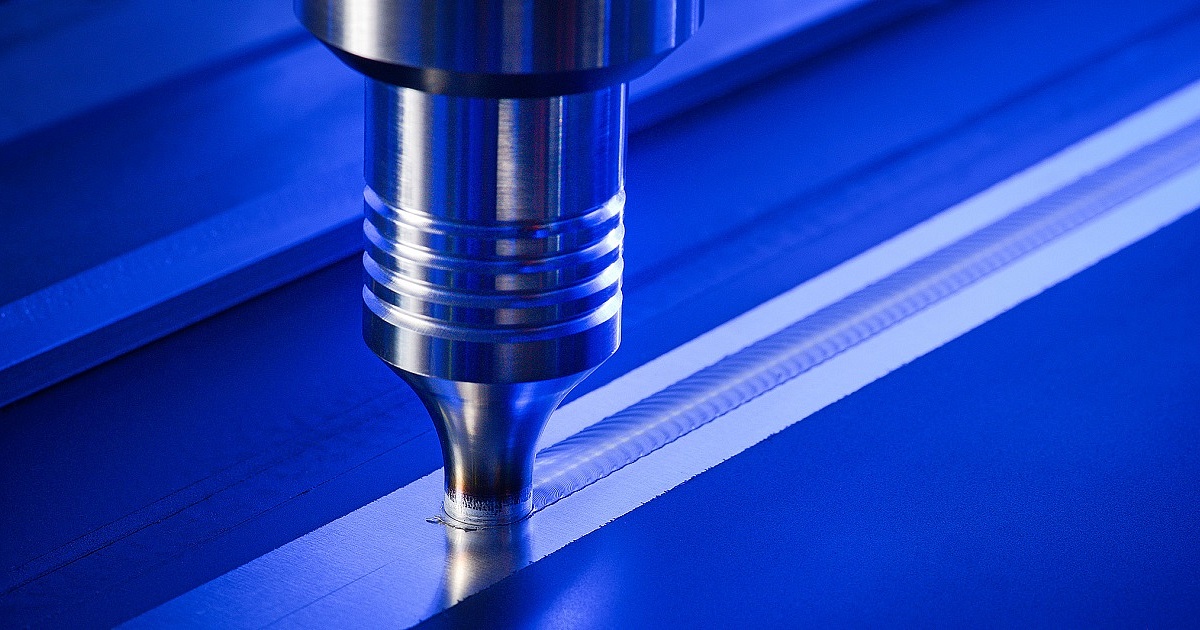

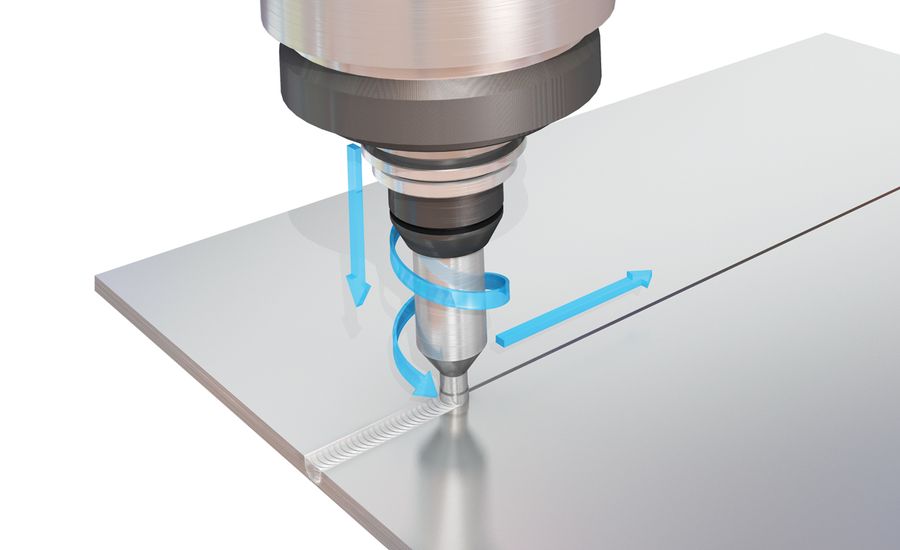

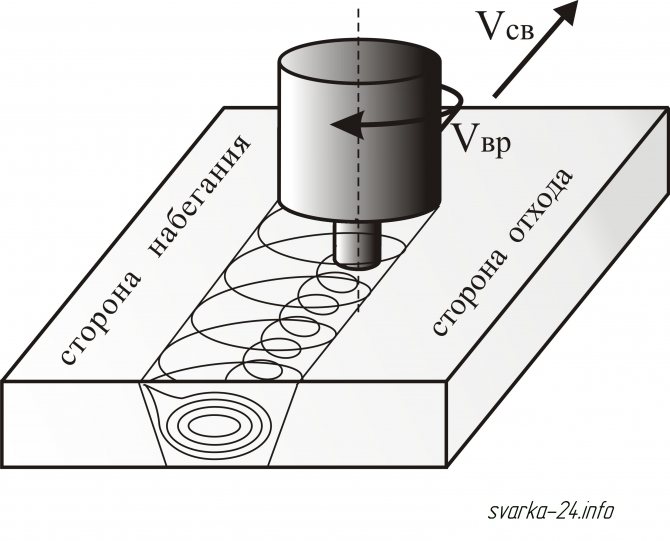

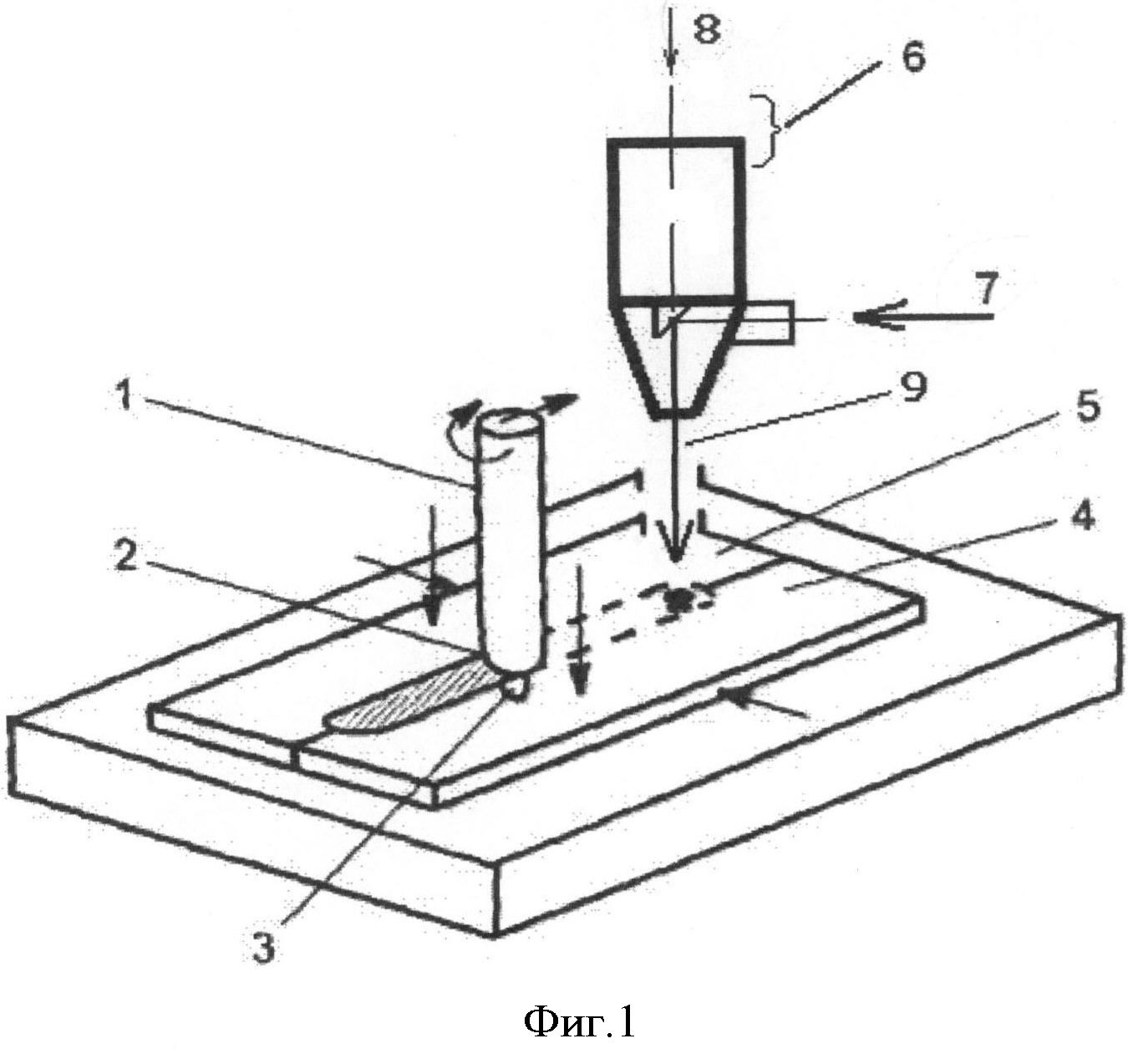

Линейная сварка трением использует инструмент цилиндрической формы с наплечниками и выступающим штырём в центре конструкции. Для вращения он опускается в линию соединения рабочих деталей.

Вращаясь, инструмент создаёт прижимное усилие и поступательные движения для создания сварного шва.

Дополнительно он формируется заплечниками. С помощью выдавливания и перемешивания происходит формирование сварного шва.

Линейная сварка трением

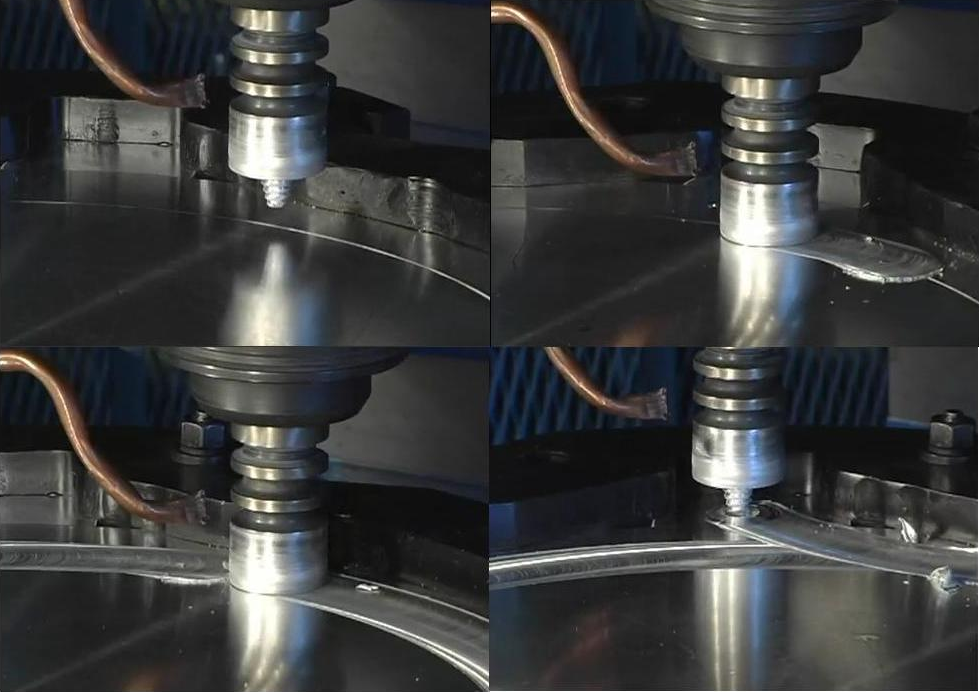

Ротационная сварка трением сегодня считается разработанным и распространенным способом. Она активно используется при выпуске холодильного оборудования, производстве паромов, тепловых обменников и электрических силовых агрегатов.

Техника задействована в научных и исследовательских целях, а также в автомобильной отрасли.

Какое оборудование необходимо?

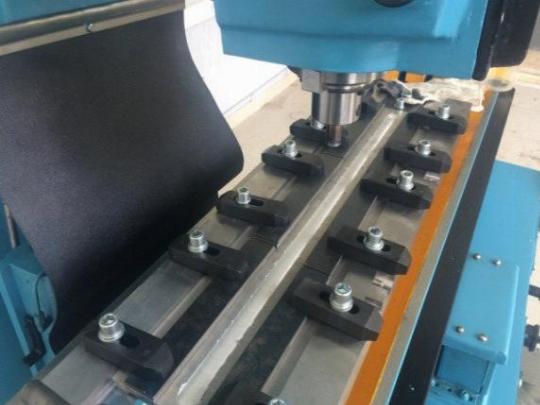

К процессу подключаются специальные машины. Например, автоматическая установка СТ 110, предназначенная для производства автомобильных выпускных автомобилей.

Машины комплектуются рабочими узлами. Это: вращающийся привод, фрикционная муфта, шпинделя с ремённой передачей тормоз.

Большая часть машин оборудована приводом вращения, в который входит асинхронный электрический силовой агрегат, клиномерная передача с зубчатым ремнём.

Оборудование для сварки трением

Этот способ сварки подразумевает использование и других конструкций. К примеру, машин для микро и прецизионной сварки. «Малыши» не отстают от «взрослых». В маленьких конструкциях шпиндель должен разогнаться и развить частоту вращения 80-650 с-1. Сварки трением по ГОСТ 260184 регламентирует термины и определения основных понятий.

Техника безопасности

В процессе работ необходимо соблюдать противопожарную и личную безопасность.

Процесс безопасности включает подготовительный этап и рабочие моменты.

Это проверка рабочей формы и защитных принадлежностей. Освобождение рабочей зоны от посторонних предметов.

Проверка рабочего инструмента и электрических соединений.

Подробно о соблюдении ТБ написано в инструкции по проведению работ.

В интернете достаточно литературы по этому вопросу. Есть обучающие ролики, где показано не только видео сварки трением, рабочих процессов, но и в полном объёме раскрывается тема ТБ.

Важно, чтобы каждый сотрудник перед началом работы прошёл технический и личный инструктаж. Для этого предусмотрен специальный журнал

Заключение

Существующие процессы и технологии не стоят на месте. Специалисты изучают методы работы и стараются усовершенствовать конечный результат.

Хотя сварка трением считается изученной и понятной, но всё равно научные работники и исследовательские центры хотят расширить её возможности для получения более качественной продукции. Использовать метод, расширив его географию.

Это интересно: Инверторная сварка — основы работы для новичков

Виды сварки трением

Существует несколько подтипов сварки трением. Это сварка трением с непрерывным приводом, инерционная сварка, колебательная, орбитальная и радиальная. Давайте разберем каждый тип подробнее.

Сварка трением с непрерывным приводом

Данный тип соединения металлов один из старейших среди всех подтипов сварки трением. Впервые он был разработан в середине 20-го века. Одна из заготовок находится в статичном положении, а другая вращается. Во время соприкосновения деталей образуется осевое усилие нагрева. Детали нагреваются до нужной температуры и вращающаяся заготовка останавливается. Далее следует проковка. Ниже вы можете видеть схему данного типа сварки, где под цифрой 1 обозначен тормоз, а под цифрой 2 и 3 обозначены заготовки.

Инерционная сварка

Этот тип сварки заключается в том, что энергия накапливается во вращающемся маховике, который насажен на шпиндель. После того, как маховик будет достаточно раскручен, две детали сжимают под давлением. Процесс сварки останавливается вместе с остановкой шпинделя. Ниже схема инерционной сварки, где 1 — это маховик, а 2 и 3 — это детали.

Колебательная сварка

Колебательная сварка также называется сваркой вибротрением. Суть данного типа сварки заключается в том, что одна либо две заготовки колеблются под углом. Колебательная сварка применяется очень редко, но она хорошо показала себя при сварке термо- и реактопластов.

Орбитальная сварка

Мы посвятили отдельную статью орбитальной сварке, обязательно прочтите ее. В рамках этой статьи мы расскажем кратко. Орбитальная сварка — это метод соединения металлов, когда обе заготовки вращаются вокруг друг друга. После сварки нужно совместить оси деталей, тем самым остановив их, а затем выполнить проковку.

При орбитальной сварке тепло выделяется равномерно, поэтому можно без проблем варить детали с большой площадью сечения. Ниже вы можете видеть схему орбитальной сварки. Буквой а отмечена стадия нагрева, а буквой б отмечена стадия проковки деталей.

Радиальная сварка

При радиальной сварке трением используется внутреннее и наружное кольцо. Оба кольца вращаются под определенным углом и выделяют тепловую энергию, которая плавит концы труб. Предварительно трубы плотно стыкуют друг с другом. Также на трубы может оказываться дополнительное давление. Ниже схема данного типа сварки, где а — это наружное кольцо, б — это внутреннее кольцо, 1 и 2 — это детали, 4 — это зажимные части.

Последовательность выполнения сварки

После начала осадки нагретых заготовок выполняется их частичная проковка. Эта стадия операции машиной для соединения трением производится автоматически. В более дешевых, полуавтоматических машинах приходится управлять процессом сварки по показаниям приборов, в частности, силоизмерителя и манометра.

После того, как процесс завершен, с установки снимают матрицу, извлекают соединенную заготовку из зажимов и сразу же помещают ее в термостат. Такой переход необходим для того, чтобы произвести оперативный отжиг места сварного соединения. Для того, чтобы предохранить заготовку от теплового удара, вызванного значительным температурным перепадом

Это особенно важно для сталей, которые склонны к отпускной хрупкости — нержавеющих, высокоуглеродистых и высоколегированных

Начальная температура внутри термостата устанавливается не ниже 150-1800С. В термостате выполняется медленное охлаждение места стыка до момента, когда температуры снизится до 500С. После этого соединение можно подвергнуть либо отжигу, либо использовать непосредственно.

Рассматриваемый процесс можно применять и для заготовок, которые имеют два стыка. Для этого вначале вышеописанным способом получают первый из стыков, затем помещают полуфабрикат в термостат с температурой 750-800 0С и выдерживают его там не менее 2.5-3 ч. Далее выполняется очистка полученного стыка от макродефектов сварки. Очищенную заготовку без торцевания второго стыка закрепляют в шпинделе или в суппорте и сваривают второй стык. Последующие переходы не отличаются от технологии одностыковой сварки трением.

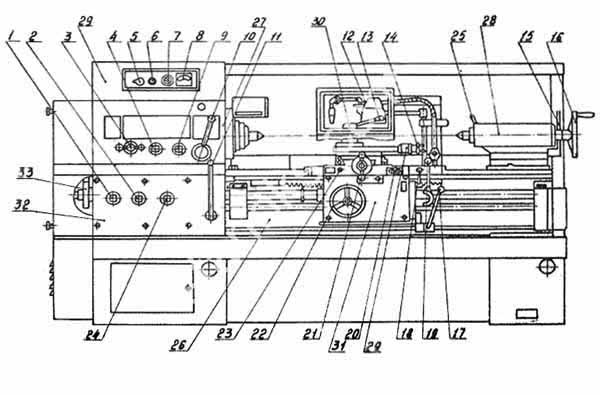

В условиях ремонтных мастерских, а также в быту, под сварку трением можно успешно приспосабливать обычные токарные станки. Предварительно следует произвести расчет допускаемого осевого усилия на шпиндель и соотнести полученное значение с требуемым.

Технологические параметры некоторых, наиболее распространенных машин отечественного производства, на которых выполняется соединение изделий трением, приведены в таблице:

Последовательность выполнения стыкового соединения деталей трением можно увидеть на демонстрационном видео:

Поиск записей с помощью фильтра:

Преимущества и недостатки сварки трением

Преимущества

1. Высокое качество соединения. В месте стыка отсутствуют многие дефекты,

присущие сварным швам, полученным при помощи других видов сварки. К примеру,

в месте соединения исключается образование газовых пор и сварных

трещин, различных неметаллических включений и других дефектов.

2. Постоянство механических свойств. Как правило, механические свойства основного

металла, места стыка и зоны возле него практические одинаковые из-за равномерной

структуры металла.

3. Высокая производительность метода. Весь цикл сварки занимает от нескольких

секунд до нескольких минут, в зависимости от размеров свариваемых деталей.

4. Подготовка к сварке занимает меньше времени. Из-за того, что нет необходимости

удалять оксидные плёнки с соединяемых поверхностей и зачищать их, это существенно

экономит время подготовки.

5. Не требуется дополнительных присадочных материалов, как для многих других

видов сварки.

6. Не требуется дополнительных операций после сварки, таких как отпуск, отжиг,

проковка и др.

7. Снижаются затраты на последующую механическую обработку после сварки.

8. Отсутствуют сварочные поводки и низкая степень деформации

после окончания сварки.

9. Большая номенклатура свариваемых материалов. Сварка трением позволяет сваривать

многие материалы, как между собой, так и в различных их сочетаниях.

10. Высокий коэффициент использования металла (КИМ). У альтернативных методов

получения заготовок (отливки, поковки и др.) КИМ значительно ниже.

11. Меньшая степень вредности. При сварке трением отсутствует яркий слепящий

свет, как при дуговой сварке, нет выделения вредных газов, отсутствуют брызги

расплавленного металла.

12. Лёгкая возможность автоматизации. Достигаться она может установкой машин

для сварки в автоматические и роторные поточные линии, или, к примеру, применением

управляющих компьютеров, работающих по программам.

13. Экологичность процесса. Для сварки не требуется защитных газовых сред,

флюсов или покрытий, из-за этого нет выделения вредных веществ в воздушную среду.

14. Низкая энергоёмкость. По сравнению с обычной дуговой сварки энергоёмкость

снижена в 10 раз.

Недостатки

1. Низкая универсальность процесса и относительно небольшая номенклатура свариваемых

деталей.

2. Габариты свариваемых деталей ограничены. В случае с круглыми деталями, при

сварке которых одна неподвижно закреплена, а вторая вращается вокруг своей оси

(ротационная сварка), экономически нецелесообразно сваривать заготовки, диаметром

более 150мм.

3. Дорогое и громоздкое оборудование для сварки трением.

4. Возможно искажение волокон в зоне сварки, если сварное соединение в процессе

эксплуатации подвергается высоким динамическим нагрузкам.

5. Отсутствие мобильности. Невозможно применить данный вид сварки в “полевых

условиях” и различных монтажных работах, так как сварочное оборудование

для сварки трением является стационарным, а не мобильным.

Преимущества сварки трением

К важным преимуществам технологии сварки трением относят:

- Производительность. Весь сварочный процесс занимает от нескольких секунд до нескольких минут. Существенно меньше времени занимают также и подготовительно — завершающие операции. По этому параметру технология превосходит контактную электросварку.

- Эффективность использования энергии. Нагрев происходит очень быстро и в весьма ограниченной закрытой области, потери энергии на обогрев окружающего пространства ничтожны по сравнению с другими сварочными технологиями. Преимущество по энергозатратам может быть десятикратным.

- Отличное качество шва. При корректно подобранном технологическом режиме зона сварного шва и околошовные области станут практически идентичны по своему строению и характеристикам основному металлу. Кроме того, в шовном материале практически отсутствуют дефекты: пористость, каверны, трещины, посторонние включения.

- Высокая стабильность характеристик швов внутри партии деталей. Если точно выдерживать режим, параметры деталей будут отличаться на доли процента. Это позволяет контролировать качество выборочно и позволяет сэкономить много времени и средств. Если одна деталь из партии прошла разрушающий контроль, то можно принимать технически обоснованное решение о годности всей партии.

- Нет необходимости в предварительной механической зачистке поверхности зоны шва и околошовной области. Она выполняется на первом этапе технологического процесса. Поскольку на подготовительно — завершающие операции времени уходит больше, чем на собственно сварку, это преимущество дает возможность для весьма заметной экономии.

- Способность к свариванию разнородных металлов и сплавов. Успешно свариваются такие пары металлов, которые просто невозможно сварить другими методами: стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и т.д.

- Экологичность технологии. Сведены к минимуму как загрязнение окружающей среды, так и вредные факторы воздействия на здоровье людей: высокое напряжение, брызги расплавленного металла, ультрафиолетовое излучение, пожароопасность и другие.

https://youtube.com/watch?v=XRvoqfIipXY

Кроме того, сварка трением легко поддается механизации и автоматизации

Это особенно важно при крупносерийном и массовом производстве. Несколько несложных повторяющихся операций легко алгоритмизируются и могут выполняться по программе без участия человека

Принцип действия

Две отдельные металлические детали стыкуются вместе с инструментом (с зондом)

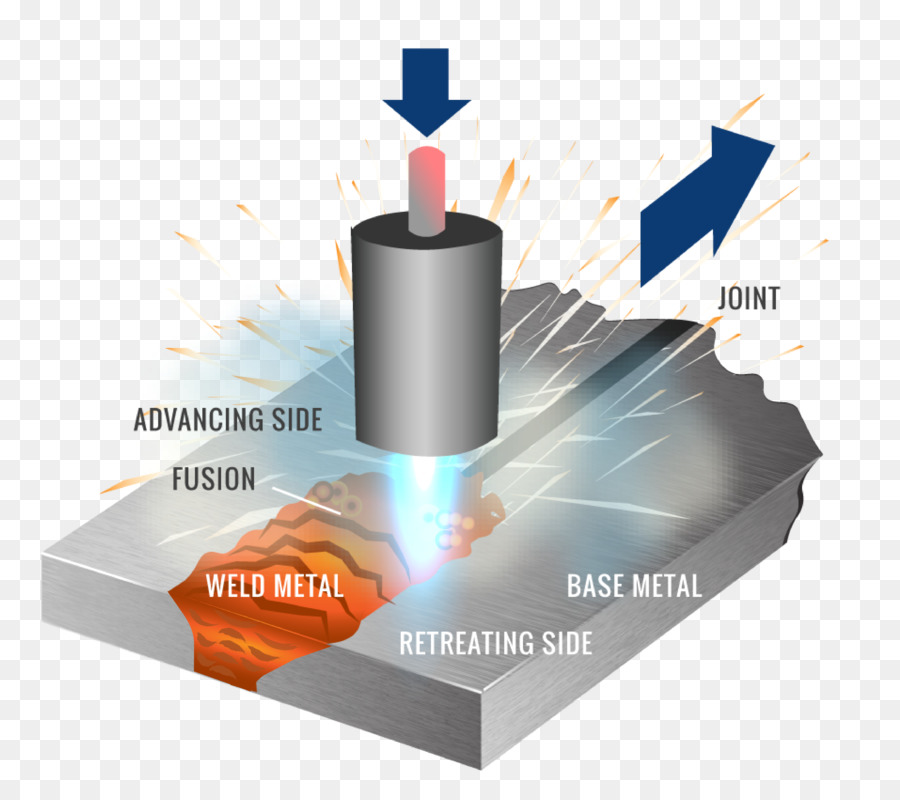

Ход инструмента через соединение, также показывая зону сварного шва и область, затронутую буртиком инструмента.

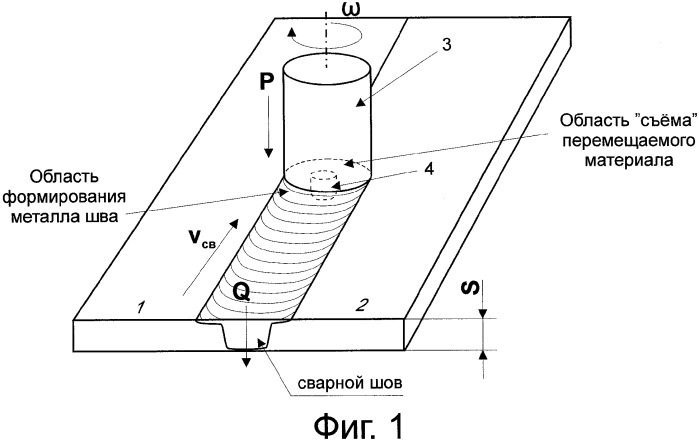

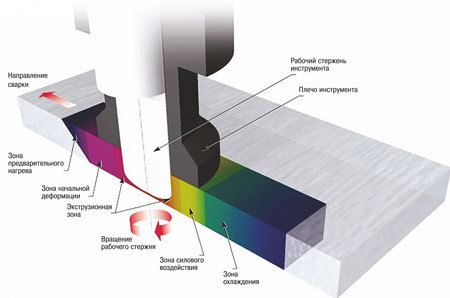

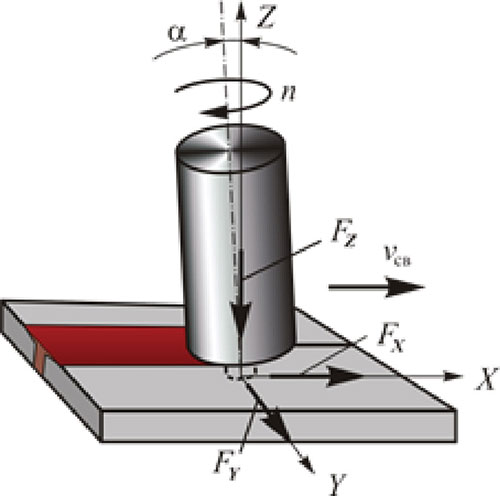

FSW выполняется вращающимся цилиндрическим инструментом, который имеет профилированный штифт (также известный как зонд), диаметр которого меньше диаметра заплечика. Во время сварки инструмент подается в стык между двумя зажатыми заготовками до тех пор, пока зонд не войдет в заготовку, а буртик не коснется поверхности заготовок. Измерительный щуп немного короче требуемой глубины сварного шва, при этом уступ инструмента находится над рабочей поверхностью. После короткого времени ожидания инструмент перемещается вперед по линии стыка с предварительно установленной скоростью сварки.

Между износостойким инструментом и деталями возникает тепло от трения . Это тепло, наряду с теплом, генерируемым в процессе механического перемешивания, и адиабатическим теплом внутри материала, заставляет перемешиваемые материалы размягчаться без плавления . По мере того, как инструмент перемещается вперед, специальный профиль на зонде перемещает пластифицированный материал от передней поверхности к задней, где высокие силы способствуют кованому уплотнению сварного шва.

Этот процесс перемещения инструмента вдоль линии сварки в пластифицированном трубчатом стержне из металла приводит к серьезной твердотельной деформации, связанной с динамической рекристаллизацией основного материала.

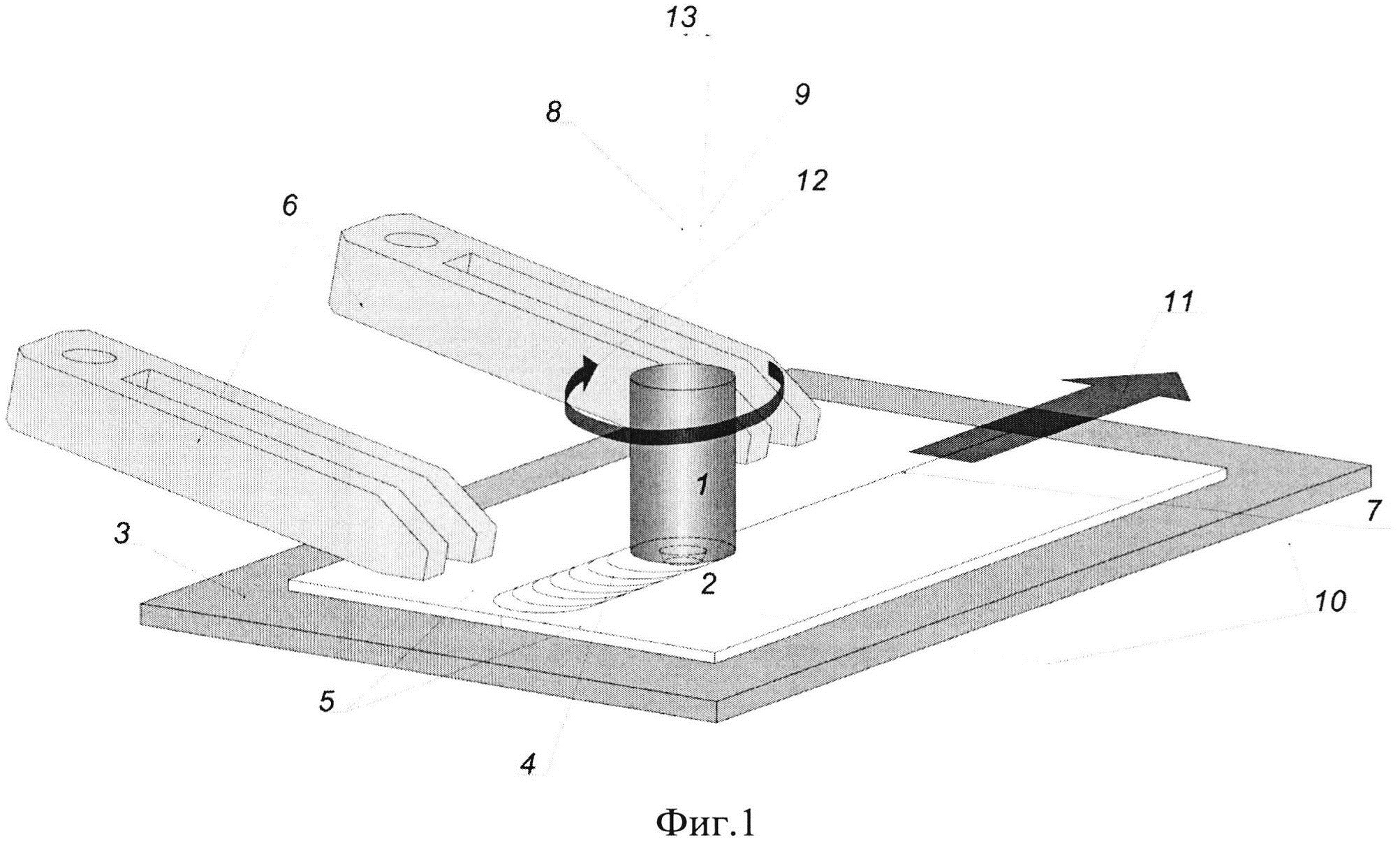

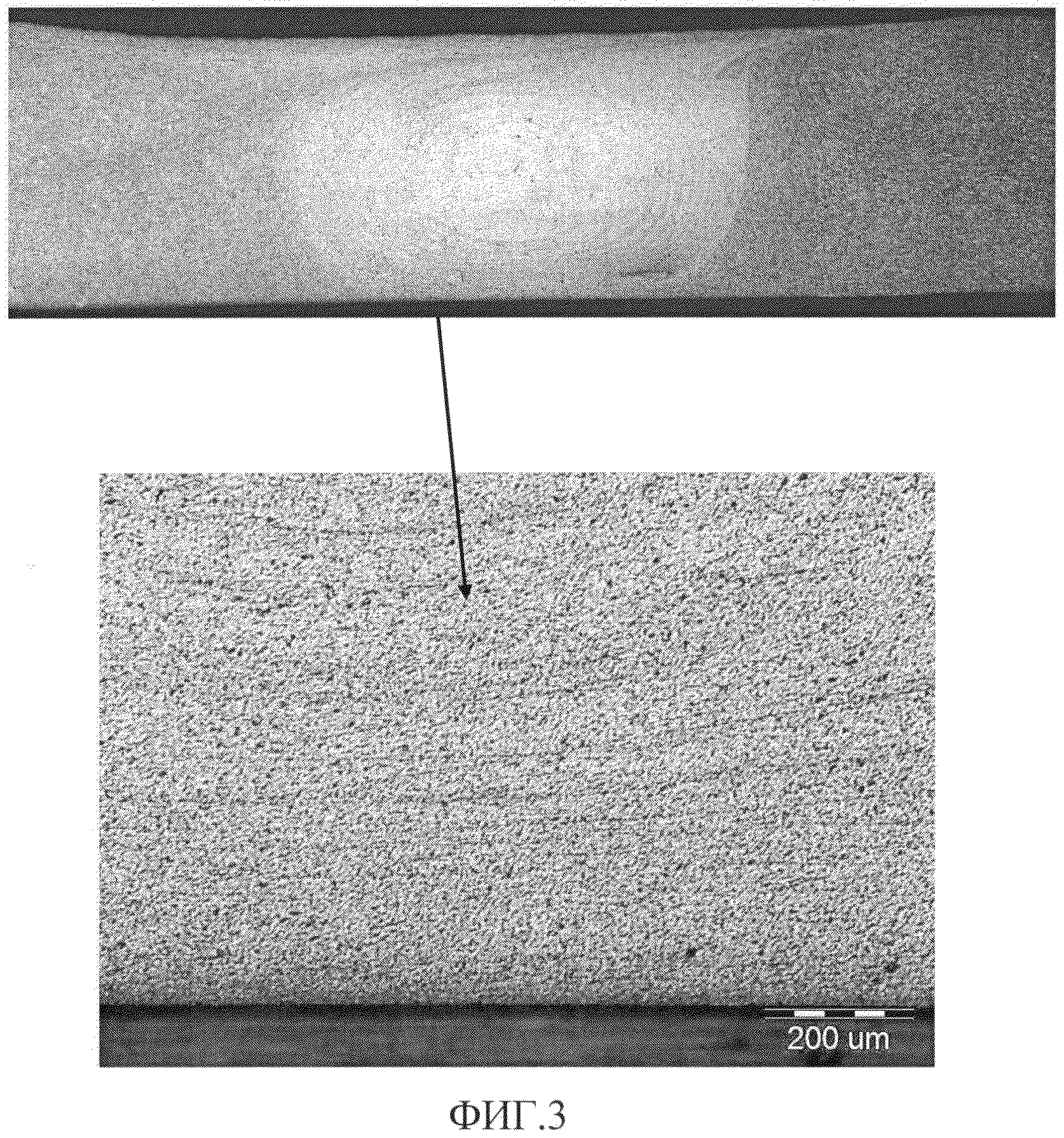

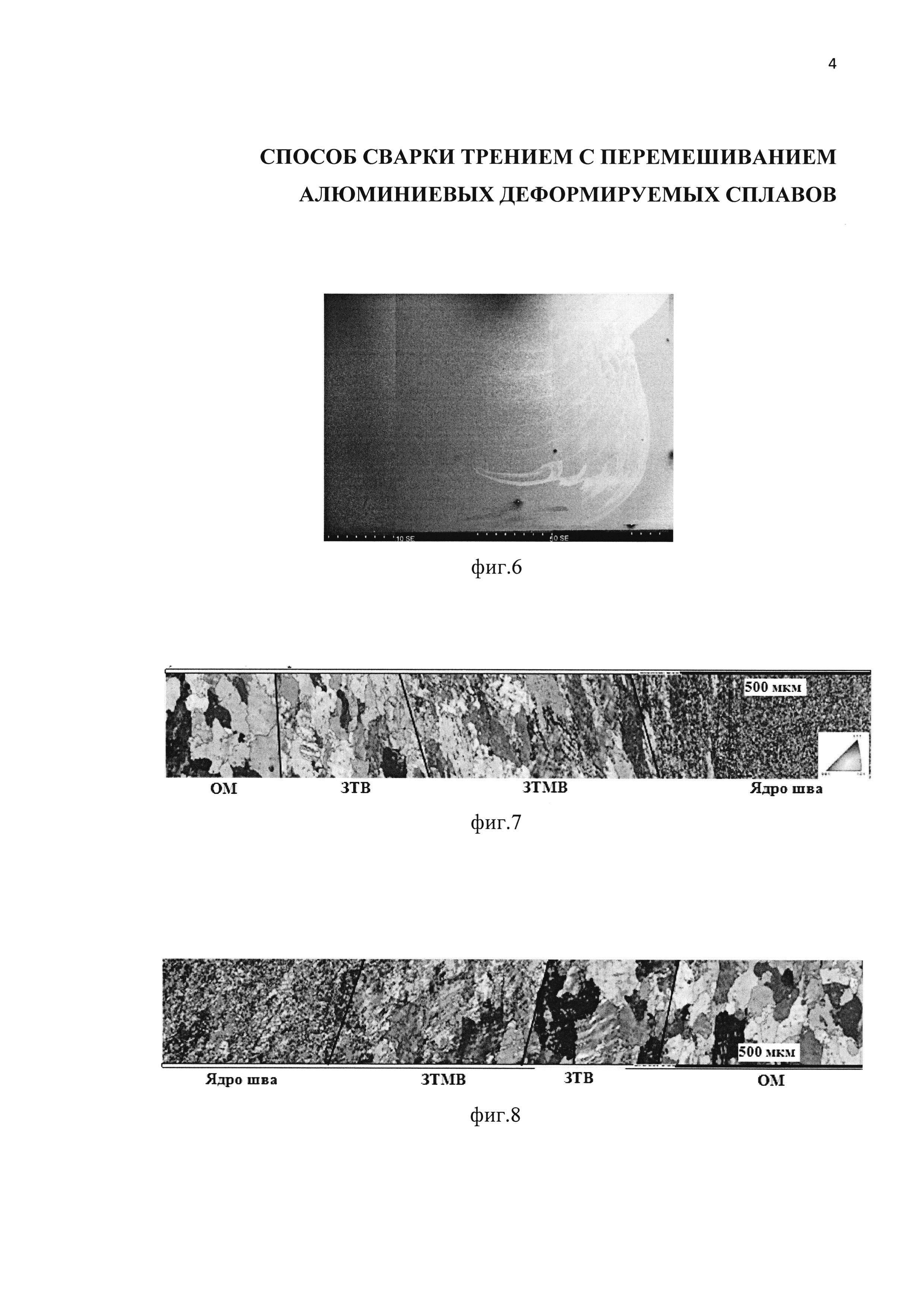

Микроструктурные особенности

Твердотельный характер процесса FSW в сочетании с его необычной формой инструмента и асимметричным профилем скорости приводит к очень характерной микроструктуре . Микроструктуру можно разбить на следующие зоны:

- Зона перемешивания (также известная как зона динамической рекристаллизации) представляет собой область сильно деформированного материала, которая примерно соответствует положению штифта во время сварки. В зернах в пределах зоны перемешивающей грубо равноосные и часто на порядок меньше , чем зерна в исходном материале. Уникальной особенностью зоны перемешивания является частое наличие нескольких концентрических колец, которые получили название структуры «луковичное кольцо». Точное происхождение этих колец точно не установлено, хотя предполагались вариации числовой плотности частиц, размера зерна и текстуры.

- Зона проточного рукава находится на верхней поверхности сварного шва и состоит из материала, который захватывается плечом с отходящей стороны сварного шва вокруг задней части инструмента и осаждается на продвигающейся стороне.

- Зона термомеханического воздействия (TMAZ) находится по обе стороны от зоны перемешивания. В этой области деформация и температура ниже, и соответственно меньше влияние сварки на микроструктуру. В отличие от зоны перемешивания, микроструктура явно повторяет структуру исходного материала, хотя и значительно деформирована и повернута. Хотя термин TMAZ технически относится ко всей деформированной области, он часто используется для описания любой области, еще не охваченной терминами зона перемешивания и плечо потока.

- Зона термического влияния (HAZ) является общей для всех сварочных процессов. Как видно из названия, эта область подвергается термическому циклу, но не деформируется во время сварки. Температуры ниже, чем в TMAZ, но все же могут иметь значительное влияние, если микроструктура термически нестабильна. Фактически, в алюминиевых сплавах, подвергнутых старению, эта область обычно демонстрирует самые плохие механические свойства.

Применяемое оборудование

Для сваривания используют металлорежущие станки, но они не подходят для длительного применения, быстро выходят из строя. Специальные машины с блоком управления созданы по одному принципу: силовой привод подводится к двигающимся механизмам. Для фиксации свариваемых заготовок предусмотрены зажимные устройства, двигающие механизмы. Работает оборудование в автоматическом или полуавтоматическом режиме (укладка заготовок, выемка готовых изделий производится в ручном режиме). Машины бывают универсальными и под определенную технологию. На некоторых устройствах предусмотрена предварительная подготовка свариваемых поверхностей, заточка и выравнивание кромок.