Классификация среды в которой проходит цементация стали

Обогащение стали углеродом и изменение атомной решетки металла может проводиться в разной среде:

- твердой;

- газообразной;

- жидкой;

- электролитическом растворе.

Также возможно проведение цементирования с помощью паст.

Каждый из способов обработки требует отдельного рассмотрения, так как обладает своими особенностями.

Цементация с использованием твердой среды

Чтобы обработка прошла успешно, необходимо использовать твёрдый карбюризатор. На производстве для этого используют смесь древесного угля, полученную из дуба и берёзы. Дополнительно, к углю добавляется соль угольной кислоты, которая насыщена кальцием или другими щелочными металлами. Чтобы углерод выходил быстрее и насыщал сталь, заранее подготовленную смесь дробят до мелкой фракции. Она просеивается сквозь несколько сит, чтобы на выходе получились одинаковые крупицы размером в 10 мм.

Рабочий процесс:

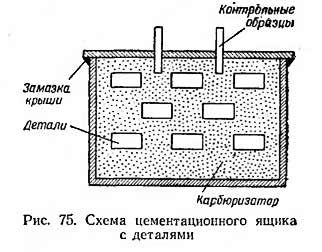

- Когда смесь подготовлена, её помещают в ящики.

- Позже в них закладываются заготовки. Ящики герметизируются со всех сторон и разогреваются до 800 градусов.

- Температура медленно повышается до 950 градусов.

Длительность обработки будет зависеть от того, какую толщину углеродного слоя необходимо получить на выходе.

Древесный уголь (Фото: Instagram / coalbaltic)

Цементация в газовой среде

Обработка в газовой среде применяется при изготовлении двигателей. Сталь обогащается углеродом только на 2 мм вглубь. В качестве газов используются любые смеси, обогащенные углеродом.

Этапы обработки:

- Заготовки помещаются в герметичную печь. Она разогревается до 950 градусов.

- Постепенно, в печь начинает подаваться газ, насыщенный углеродом.

- Выдерживается заготовка в течение 12 часов.

На поверхности стали нарастает слой 1,2 мм. Если нужно ускорить обработку, температуру могут поднимать свыше 1000 градусов. Благодаря этому, процесс сокращается на 4 часа.

Цементация в жидкой среде

Под словами «жидкая среда» подразумеваются расплавленные соли.

Этапы обработки:

- Ванны с расплавленной солью разогревают до 850 градусов.

- В них опускают заготовки и оставляют на продолжительное время.

Чтобы получить цементируемую сталь в жидкой основе, максимальная толщина слоя должна составлять 0.5 мм. Чтобы получить такой результат, необходимо выждать 3 часа.

Ванны с расплавленной солью

Цементация в вакууме

Чтобы ускорить процесс обработки стали, применяется способ цементации в вакууме. Этапы обработки:

- Изначально, заготовки раскладываются в печи. Она герметизируется.

- Внутри создаётся вакуум.

- Начинается разогрев печи до определённой температуры.

- Выдержка в среднем занимает 60 минут.

- Далее, камера заполняется углеводородным газом. Верхние слои обогащаются углеродом.

- В печи повторно создаётся вакуум.

Науглероженный слой требуемой толщины получается только после трёх стадий создания вакуума и подачи углеводорода под давлением. Охлаждаются заготовки в печи, с помощью инертных газов.

Цементация пастами

Один из популярных способов цементации — обработка с помощью паст. Они состоят из пыли древесного угля. Пасты наносятся на заготовку. Состав накладывается таким слоев, чтобы он был больше в 8 раз, чем требуемая толщина углеродного слоя. Далее, заготовки помещаются в индукционную печь и разогреваются до температуры в 1000–1100 градусов.

Цементация в электролитическом растворе

Процесс обработки подразумевает под собой помещение заготовок в раствор электролита. Изначально, он нагревается до 450–1050 градусов. Далее, в раствор подаётся напряжение в 150–300 вольт. Происходит обогащение металла углеродом.

Обработанные изделия (Фото: Instagram / zubixdetal)

Достоинства и недостатки нитроцементации

Среди достоинств нитроцементации можно отметить высокую технологичность процесса, простоту и удобство регулировки параметров. Подбирая температурный режим, состав газовой смеси и, в особенности, время обработки, можно легко регулировать толщину насыщаемого слоя в зависимости от предъявляемых требований. Низкая температура обработки снижает риск деформации изделия и упрощает дальнейшую закалку, поскольку необходимо лишь минимальное время для снижения температуры заготовки. Таким образом уменьшается время технологического цикла производства продукции. Обработанные изделия имеют высокое качество поверхности и отличные физико-механические свойства. У низколегированных сталей после обработки наблюдается повышение коррозионной стойкости.

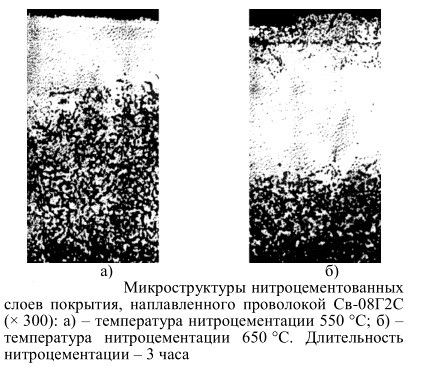

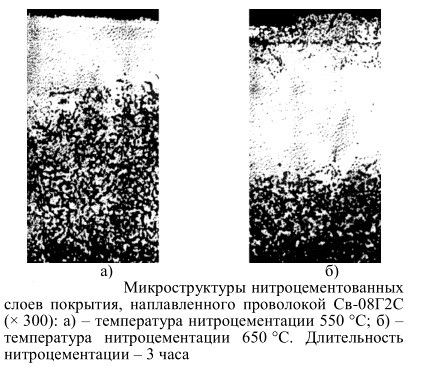

Микроструктура нитроцементованных слоев

Среди множества полезных свойств нельзя забывать, что подобная методика обработки металла имеет и недостатки. Самый существенный недостаток такой разновидности нитроцементации, как цианирование – высокая токсичность компонентов производства. Для насыщения азотом и углеродом используются цианистые соли натрия и кальция, которые являются крайне токсичными веществами.

Менее существенный недостаток, который во многих областях применения является несущественным – несколько повышенная хрупкость металла после обработки. Но поскольку изменения затрагивают только сравнительно тонкий слой, данная характеристика является несущественной и нивелируется повышенной сопротивляемостью материала к износу.

При производстве деталей, нуждающихся в цианировании и последующей закалке необходимо строго соблюдать последовательность и время выполнения частей технологического процесса. Так закалка должна выполняться сразу же после окончания процесса насыщения, поскольку повторный нагрев заготовки приведет к оттоку молекул азота от обработанной поверхности. Уменьшение концентрации азота может составлять до 60%.

Как уже говорилось, низкая температура обработки позволяет объединить в едином процессе несколько видов обработки. Детали после окончания процесса насыщения требуют небольшого времени на подстуживание для дальнейшей закалки в масле. Таким образом, закалку в масле можно производить непосредственно в нитроцементационной печи.

Все виды нитроцементации засчет ускорения насыщения стали углеродом по сравнению с цементацией дают преимущество во времени обработки до 50-60%. Таким образом, основные преимущества нитроцементации заключаются в сокращении времени производства с минимальным риском отрицательного воздействия на геометрию деталей. Одновременно повышаются эксплуатационные качества благодаря присутствию азота.

Состав газовой смеси достаточно просто регулировать как до, так и в процессе обработки. Значительно сокращается время нагрева составляющих процесса, так как газ, подаваемый в камеру, может уже иметь необходимую температуру.

Поскольку процессы нитроцементации и цементации технологически очень похожи, для них может использоваться одно и тоже оборудование, что существенно облегчает переход на иной ассортимент продукции или изменение технологии производства.

Диффузионная металлизация.

Диффузионной металлизация-это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре 900-1200С.

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность детали.

Алитированные стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях. Процесс происходит при температуре 1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV 12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей.

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3мм, твердость HV 18000-20000.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в а-железе. Силицированный слой несмотря на низкую твердость (HV 2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет повышенную износостойкость.

Перейти на страницу: 1

Другое по теме

Железобетонные конструкции Техническое задание Разработать проект плоского железобетонного ребристого перекрытия по заданному плану перекрываемого помещения. Проект перекрытия составить в двух вариантах: в монолитном и сборном железобетоне. Состав проекта По варианту в монолитном железобетоне: схему балочной клетки, расчет плиты, …

Стальной вертикальный цилиндрический резервуар емкостью 5000 м3 Нормативные документы периода разработки типового проекта «Стальной вертикальный цилиндрический резервуар емкостью 5000 м3» отражали уровень научно-технических знаний того времени и, естественно, не могли учитывать достижений науки и практики последующих лет, отраженных в строительных нормах и правилах периода возведен …

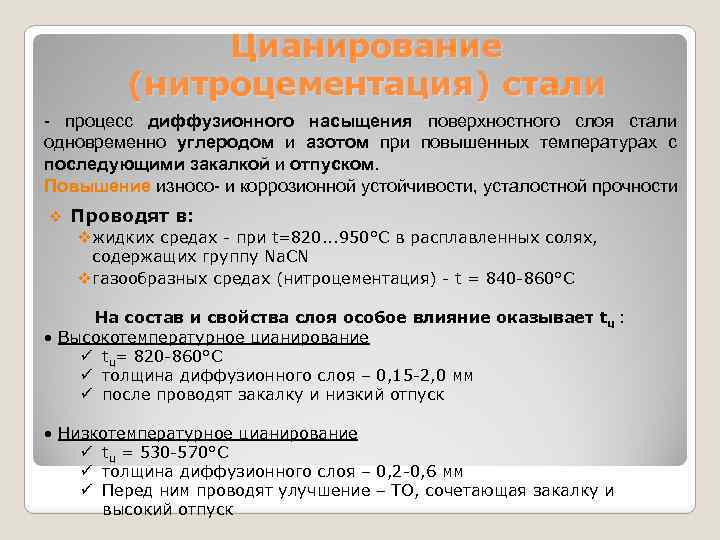

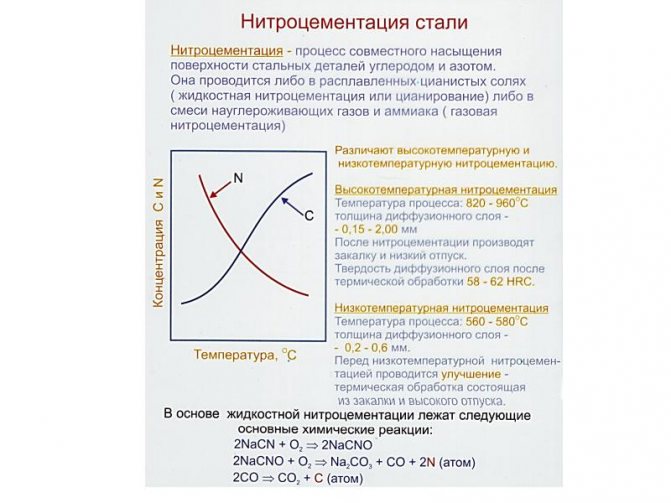

Цианирование и нитроцементация.

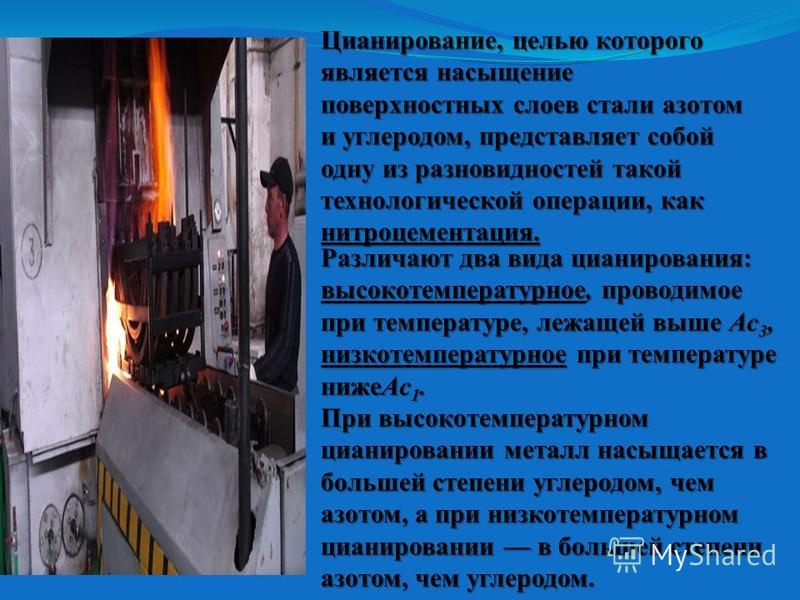

Цианирование называется процесс одновременного насыщения поверхности деталей углеродом и азотом.

На состав и свойства цианированного слоя особое влияние оказывает температура процесса. Повышение температуры цианирования ведет к увеличению содержания углерода в слое, снижает температуры- к увеличению содержания азота.

Толщина цианированного слоя также зависит от температуры-и продолжительности процесса. Для цианирования применяют стали, содержащие 0,3-0,4% углерода.

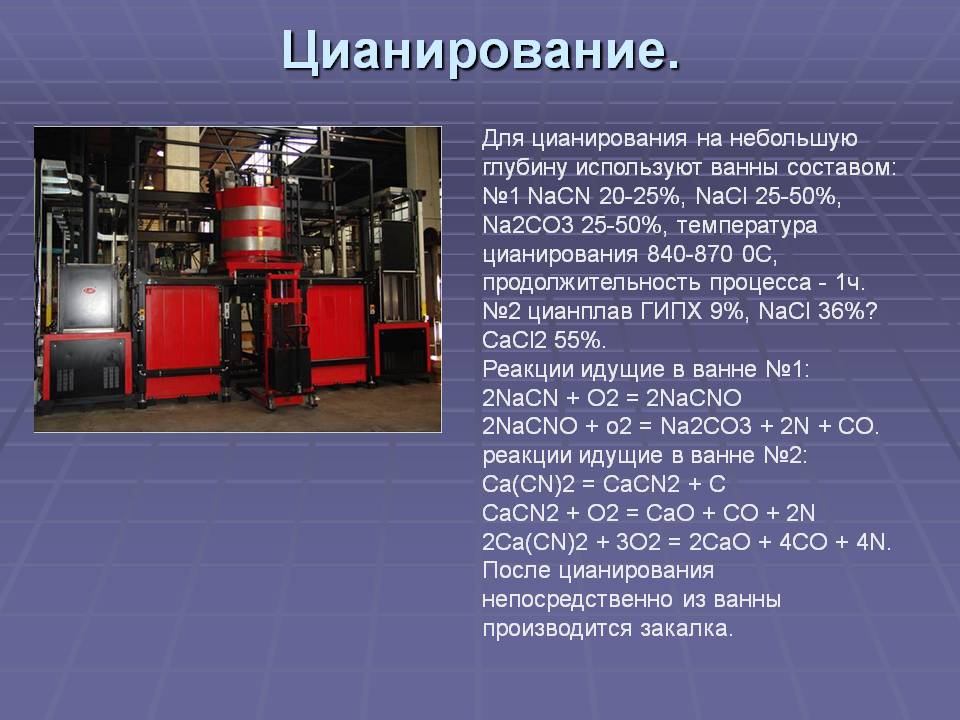

Различают жидкое и газовое цианирование. Газовое цианирование еще называют нитроцементацией. Жидкое цианирование проводят в расплавленных солях, содержащих цианистый натрий NACN. Примерный состав ванны следующий:20-25% NACN; 25-50% Nacl и 25-50% Na2CO3.

Первый состав применяют для цианирования при 820-850С, второй -при 900-950С.

Цианирование при температурах 820-850С позволяет осуществлять закалку непосредственно из ванны. После закалки следует низкотемпературный отпуск. Твердость цианированного слоя после термической обработки HRC 59-62.

Цианирование при температурах 820-850С позволяет получать слои толщиной 0,15-0,35 мм за 30-90 минут. Глубокое цианирование имеет ряд преимуществ по сравнению с цементацией: меньше продолжительность процесса для получения слоя заданной толщины; меньше деформация и коробление; более высокое сопротивление износу и повышенная усталостная прочрость.

После цианирования детали охлаждают на воздухе, повторно нагревают для закалки и проводят низкотемпературный отпуск.

Недостатком цианирования является ядовитость цианистых солей

Поэтому цианирование проводят в специально выделенных помещениях с соблюдением мер предосторожности

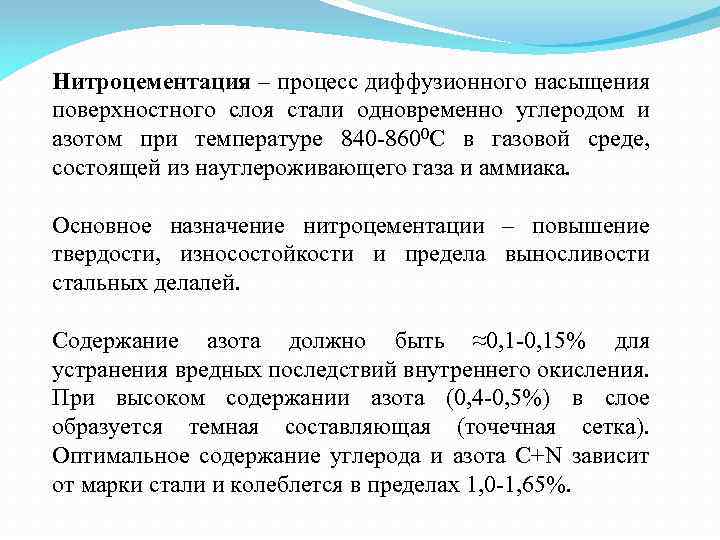

Нитроцементацию осуществляют при температурах 840-860С в газовой смеси из неуглероживающего газа и аммиака. Продолжительность процесса зависит от глубины насыщаемого слоя и составляет 1-10 ч. Толщина слоя колеблется от 0,1 до 1 мм.

После нитроцементации изделия подвергают закалке и низкотемпературному отпуску при температуре 160-180С.

Низкотемпературное цианирование осуществляется при температурах 540-560С в расплавленных цианистых солях.

Низкотемпературному цианированию подвергают инструмент из быстрорежущих сталей для повышения его стойкости при резании. В результате такой обработки образуется нитроцементованный слой толщиной 0,02-0,04мм твердостью HV 9500-11000. Длительность процесса 1-1,5 часа.

Нитроцементация в твердых смесях применяется для повышения стойкости инструментов из быстрорежущей стали. Инструменты укладываются в металлические ящики и пересыпаются смесью, состоящей из 60-80% древесного угля и 20-40% желтой кровяной соли или другого состава. Потом ящики закрывают и устанавливают в печь с температурой 550-560С. После выдержки 2-3ч ящики выгружают из печи и охлаждают до 200-100С. Затем ящики раскрывают и вынимают инструмент, очищая металлическими щетками.

Хрупкость слоя возникает при пересыщении слоя углеродом и азотом, когда образуется сетак или сплошная корка карбонитридов у самой поверхности.

«Темная составляющая» в структуре возникает после нитроцементации в виде темной разорванной или сплошной сетки, обнаруживаемой на нетравленных микрошлифах. Причина: повышенная концентрация азота, увеличение времени выдержки и появление окисляющих газов в рабочем пространстве печи.

Другое по теме

Производство бетонных работ при строительстве гидротехниче-ских сооружений В комплексе работ по возведению гидротехнических сооружений основную часть составляют бетонные. Для их качественного выполнения требуется учитывать разнообразные условия и выбирать наиболее эффективные способы ведения. Бетонные работы включают в себя набор производственных процессов, позволяющих получить бетонную кладк …

Научное познание и его специфические признаки. Методы научного познания Обыденное познание дает знания для ориентации в окружающем мире. На его основе накапливается материал для научного познания. Оно субъективно и возникает как результат научной деятельности. Наука: социальный институт (люди и отношения между ними) -специфическая познавательная деятельность (познание) специфи …

Достоинства и недостатки нитроцементации

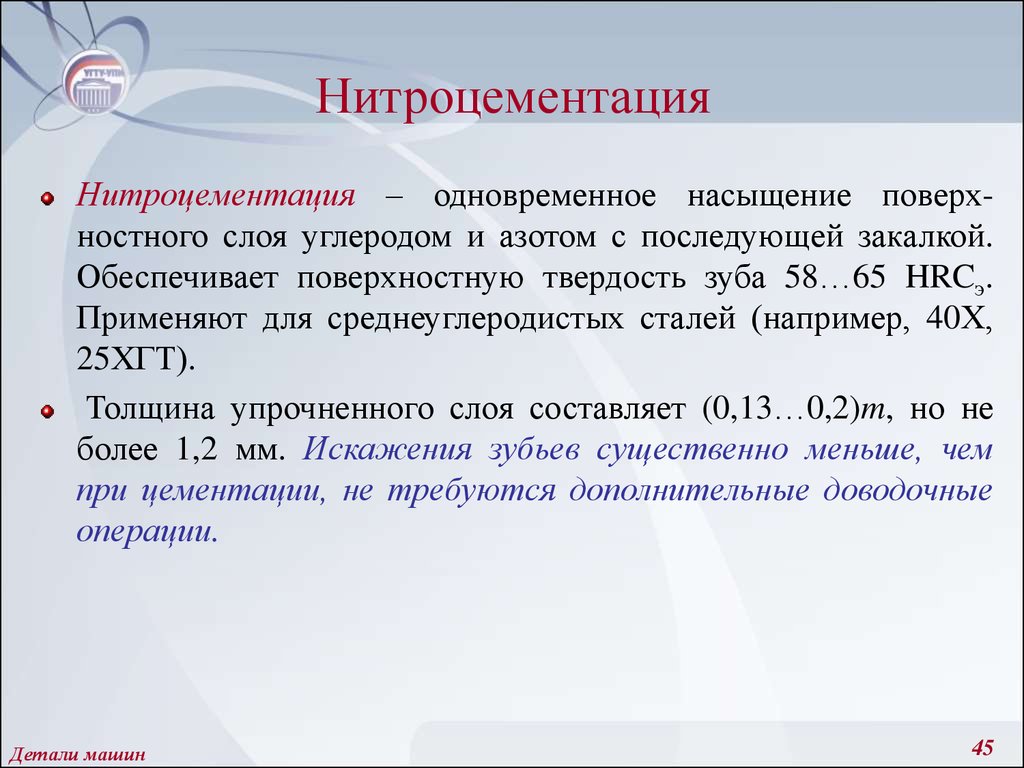

Среди достоинств нитроцементации можно отметить высокую технологичность процесса, простоту и удобство регулировки параметров. Подбирая температурный режим, состав газовой смеси и, в особенности, время обработки, можно легко регулировать толщину насыщаемого слоя в зависимости от предъявляемых требований. Низкая температура обработки снижает риск деформации изделия и упрощает дальнейшую закалку, поскольку необходимо лишь минимальное время для снижения температуры заготовки. Таким образом уменьшается время технологического цикла производства продукции. Обработанные изделия имеют высокое качество поверхности и отличные физико-механические свойства. У низколегированных сталей после обработки наблюдается повышение коррозионной стойкости.

Микроструктура нитроцементованных слоев

Среди множества полезных свойств нельзя забывать, что подобная методика обработки металла имеет и недостатки. Самый существенный недостаток такой разновидности нитроцементации, как цианирование – высокая токсичность компонентов производства. Для насыщения азотом и углеродом используются цианистые соли натрия и кальция, которые являются крайне токсичными веществами.

Менее существенный недостаток, который во многих областях применения является несущественным – несколько повышенная хрупкость металла после обработки. Но поскольку изменения затрагивают только сравнительно тонкий слой, данная характеристика является несущественной и нивелируется повышенной сопротивляемостью материала к износу.

При производстве деталей, нуждающихся в цианировании и последующей закалке необходимо строго соблюдать последовательность и время выполнения частей технологического процесса. Так закалка должна выполняться сразу же после окончания процесса насыщения, поскольку повторный нагрев заготовки приведет к оттоку молекул азота от обработанной поверхности. Уменьшение концентрации азота может составлять до 60%.

Как уже говорилось, низкая температура обработки позволяет объединить в едином процессе несколько видов обработки. Детали после окончания процесса насыщения требуют небольшого времени на подстуживание для дальнейшей закалки в масле. Таким образом, закалку в масле можно производить непосредственно в нитроцементационной печи.

Все виды нитроцементации засчет ускорения насыщения стали углеродом по сравнению с цементацией дают преимущество во времени обработки до 50-60%. Таким образом, основные преимущества нитроцементации заключаются в сокращении времени производства с минимальным риском отрицательного воздействия на геометрию деталей. Одновременно повышаются эксплуатационные качества благодаря присутствию азота.

Состав газовой смеси достаточно просто регулировать как до, так и в процессе обработки. Значительно сокращается время нагрева составляющих процесса, так как газ, подаваемый в камеру, может уже иметь необходимую температуру.

Поскольку процессы нитроцементации и цементации технологически очень похожи, для них может использоваться одно и тоже оборудование, что существенно облегчает переход на иной ассортимент продукции или изменение технологии производства.

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки. Устанавливается печь. Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу. Следующий шаг заключается в нагреве среды до требуемой температуры

Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Области применения

Цианирование стали применяется в автомобильной промышленности для упрочнения мало- и средненагруженных деталей. Для получения нитроцементованного слоя глубиной не менее 0,4…0,5 мм необходимы периоды загрузки от 10…15 мин.

Снижение температуры нитроцементации до 850С (против 920С) при газовом цианировании, а также температуры закалки нитроцементованных деталей до 820С уменьшает объёмную и локальную деформацию изделий. Это служит значительным преимуществом рассматриваемого вида химико-термической обработки.

В производстве высокостойкого инструмента для станков и прессового оборудования, в частности, получаемого из быстрорежущей стали, применяется обработка в смеси аммиака и углеродсодержащих газов. Наибольший эффект из них обеспечивают пропан и бутан. Температура нитроцементации инструмента, изготовленного из быстрорежущих сталей, должна соответствовать температурам отпуска после закалки. Обычно используется выдержка от 1 до 3 часов, что определяется конфигурацией инструмента. Микротвёрдость нитроцементованного слоя должна быть не ниже 1000…1500 HV, причём с увеличением толщины детали разница в показателях износостойкости после ферритной и аустенитной нитроцементации практически незаметна.

Изменения размеров цианированных изделий, проявляющиеся после длительной термической обработки, обычно меньше, если процесс идёт по аустенитному варианту.

Разработанные модели для размерного роста позволяют исключать искажения размеров, что часто наблюдается после аустенитной нитроцементации. В частности, с целью устранения нежелательных внутренних напряжений, особенно в местах перехода от упрочненного слоя к основному подслою, часто вводится дополнительный отпуск аустенитных нитроцементованных деталей. После такого отпуска слой аустенита трансформируется до твердой бейнитной фазы. Закалка приводит и к увеличению коррозионной стойкости нитроцементованных сталей.

Традиционное цианирование ныне применяется только для обработки крупных заготовок, поскольку расплавы цианидов отличаются высокой степенью токсичности. Поэтому на некоторых предприятиях цианиды частично заменяются цианатами: их расплавы не так отрицательно сказываются на экологии прилегающих производственных зон.

Нитроцементация используется не только в машиностроительном или инструментальном производствах

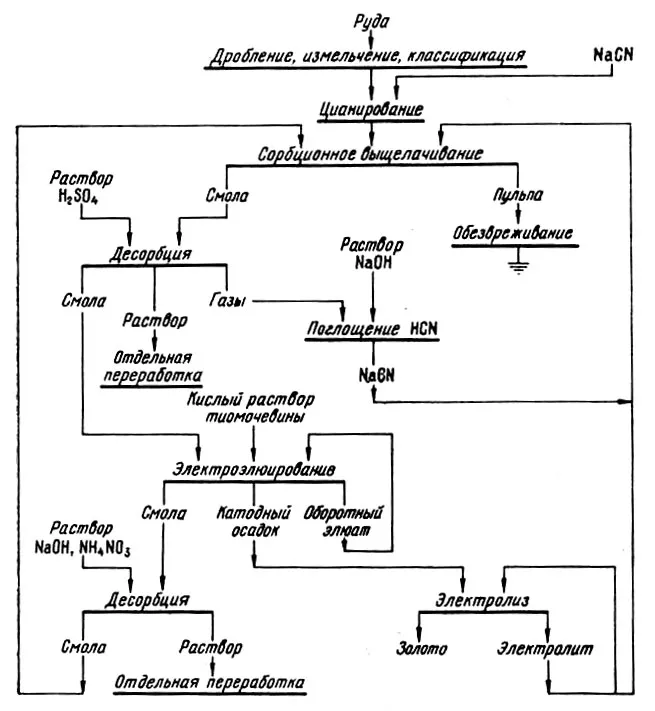

Важной сферой применения данных технологий является цианирование золота. Процесс применяют при извлечении золота из руды либо в контролируемых условиях обогатительной фабрики, либо даже под открытым небом. При чановом выщелачивании смешивают мелко измельчённую руду с цианидной солью, растворённой в воде

Цианид связывается с ионами золота, тем самым позволяя им легче отделиться от основной породы

При чановом выщелачивании смешивают мелко измельчённую руду с цианидной солью, растворённой в воде. Цианид связывается с ионами золота, тем самым позволяя им легче отделиться от основной породы.

Сферы применения

Нитроцементацию нужно проводить для деталей, которые при работе механизма испытывают предельные нагрузки. К ним относятся шестеренки, зубчатки, валы и прочие составляющие механизмов.

Низкотемпературную нитроцементацию проводят с поверхностями порошкового инструмента, изготовленного из быстрорежущих сталей. Так обрабатывают трущиеся детали, которые не испытывают значительных нагрузок (зубчатые колеса, втулки, штоки клапанов двигателей автомобилей).

Высокотемпературная нитроцементация чаще применяется при насыщении порошковых деталей, изготовленных из легированных и конструкционных углеродистых сталей.