Резцы токарные проходные прямые из быстрорежущей стали (Р18) ГОСТ 18869-73 с углом 75

| Резец токарный проходной прямой с углом 75: 6х6х50 | 430 руб. Купить |

| Резец токарный проходной прямой с углом 75: 6х6х80 | 450 руб. Купить |

| Резец токарный проходной прямой с углом 75: 8х8х50 | 410 руб. Купить |

| Резец токарный проходной прямой с углом 75: 8х8х80 | 430 руб. Купить |

| Резец токарный проходной прямой с углом 75: 8х8х100 | 460 руб. Купить |

| Резец токарный проходной прямой с углом 75: 10х10х60 | 390 руб. Купить |

| Резец токарный проходной прямой с углом 75: 10х10х100 | 450 руб. Купить |

| Резец токарный проходной прямой с углом 75: 10х10х120 | 480 руб. Купить |

| Резец токарный проходной прямой с углом 75: 12х12х70 | 470 руб. Купить |

| Резец токарный проходной прямой с углом 75: 12х12х100 | 630 руб. Купить |

| Резец токарный проходной прямой с углом 75: 12х12х120 | 690 руб. Купить |

| Резец токарный проходной прямой с углом 75: 16х16х80 | 820 руб. Купить |

| Резец токарный проходной прямой с углом 75: 16х16х100 | 1020 руб. Купить |

| Резец токарный проходной прямой с углом 75: 16х16х150 | 1680 руб. Купить |

Особенности

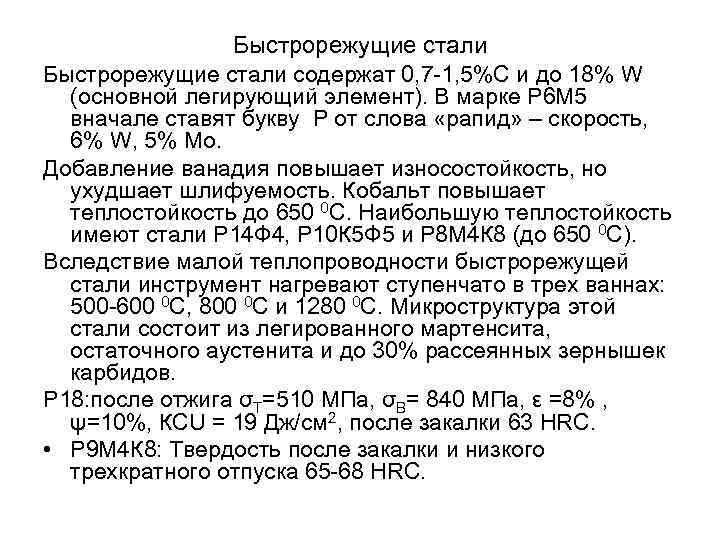

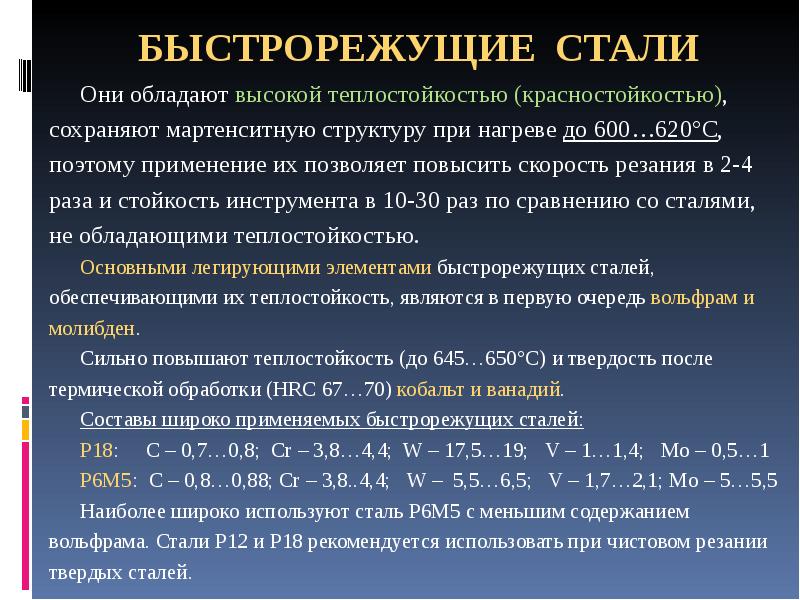

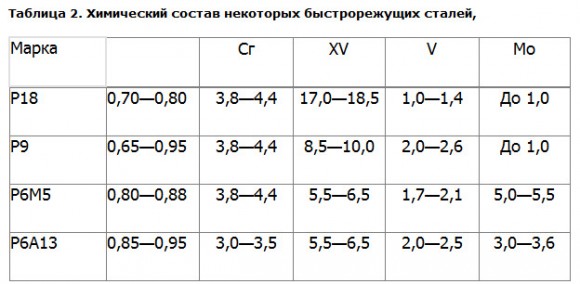

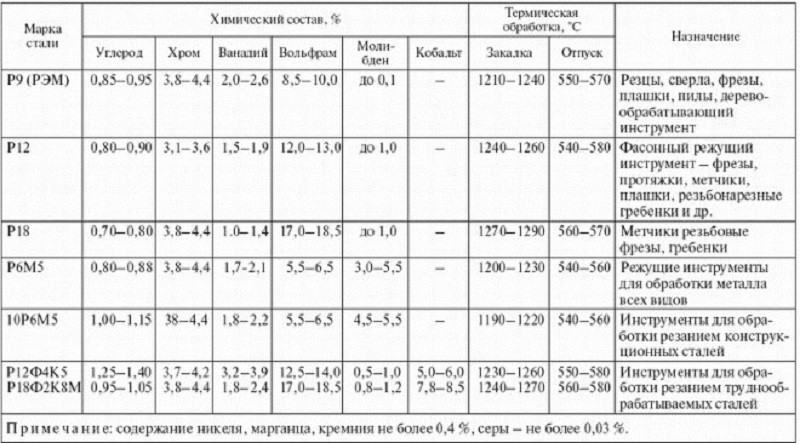

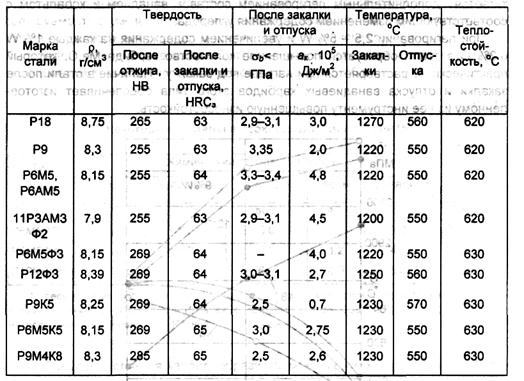

Сталь марки Р6М5 и Р18 применяют не только при изготовлении ножей, но и в производстве кранов, свёрл, промышленных режущих инструментов. Их выделяет способность сохранять твёрдость и остроту при воздействии высоких температур, значительных ударных нагрузках. Такими характеристиками сталь наделает высокое содержание углерода и вольфрама в составе.

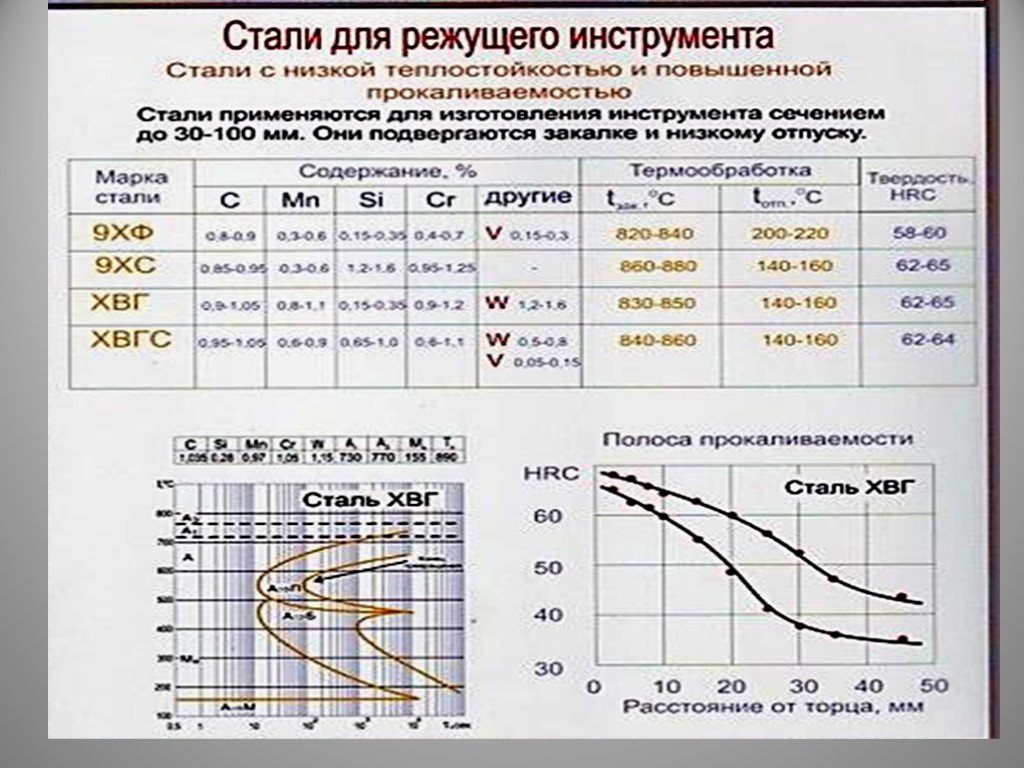

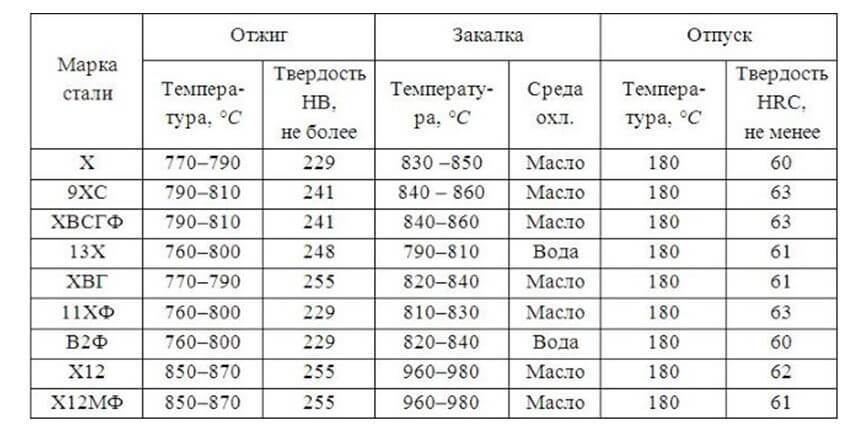

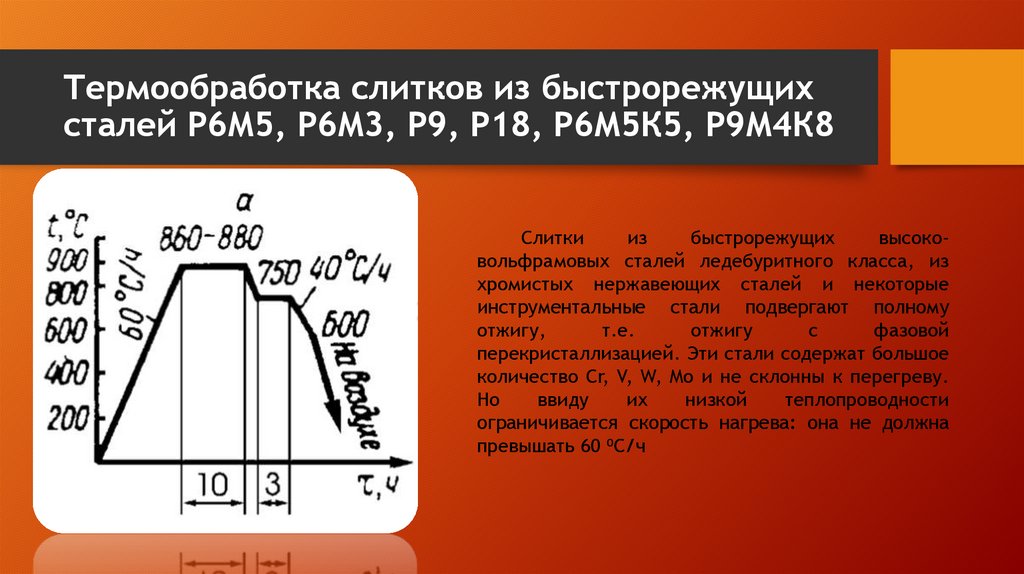

Термическая обработка

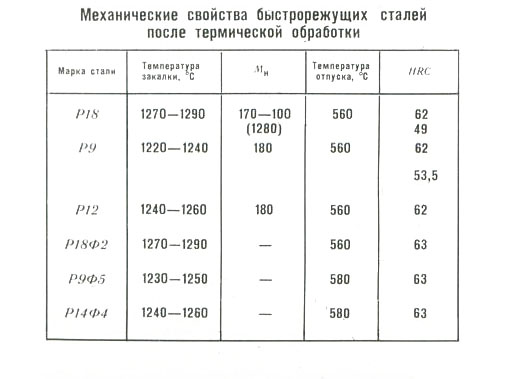

Для придания ножам из Р18 и Р6М5 повышенной прочности и износостойкости, металл подвергается соответствующей термической обработке. Она проходит в 2 этапа:

- Закаливание – нагревание до температуры 1200-1300С. Во избежание образования трещин, осуществляется постепенно. Сначала металл нагревают до температуры 400-500С, после – до температуры 800-850С. При максимальном нагреве заготовка подвергается термообработке ограниченное время (на каждый миллиметр толщины 10-15 секунд). Во время закаливания карбид разлагается, сплав насыщается вольфрамом и углеродом.

- Отпуск – проводят при температуре 550-560С. Осуществляется в 2-3 этапа, каждый длительностью не менее часа. При этом повышаются прочностные характеристики металла.

Нагрев стали проводят в специальных соляных ваннах, которые состоят из хлорида бария (78%) и натрия хлора (22%). Фтористый магний применяют для раскисления раствора.

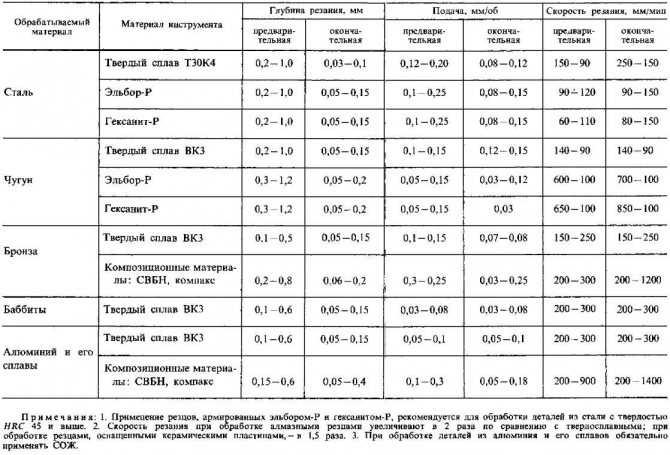

Производство режущего инструмента

После термической обработки стали начинается производство режущих инструментов. Для этого заготовки, которые предварительно проверяют на соответствие требованиям ГОСТа, направляют на шлифовку. Изделия из стали Р18 легче шлифуются, но и меньший период времени сохраняют остроту. Ножи из сплава Р6М5 возможно заточить только при наличии профессиональных инструментов и навыков, но качество заточки у них значительно лучше. На производстве для шлифовки заготовок из стали Р18 и Р6М5 применяют специализированные станки.

Нож Гриф сталь Р18, рукоять береста.

Использование при резании

Ножи из стали Р18 и Р6М5 являются быстрорезами, они универсальны в применении. Металл отлично показывает себя при нагревании и механических нагрузках. Он не теряет прочности, не деформируется. Производители ножей из данных марок стали проводили эксперименты, в ходе которых успешно справлялись не только с нарезкой различных продуктов питания (мясо, кости, хрящи), но и разрезании древесины, и даже металлических пластин толщиной в несколько миллиметров!

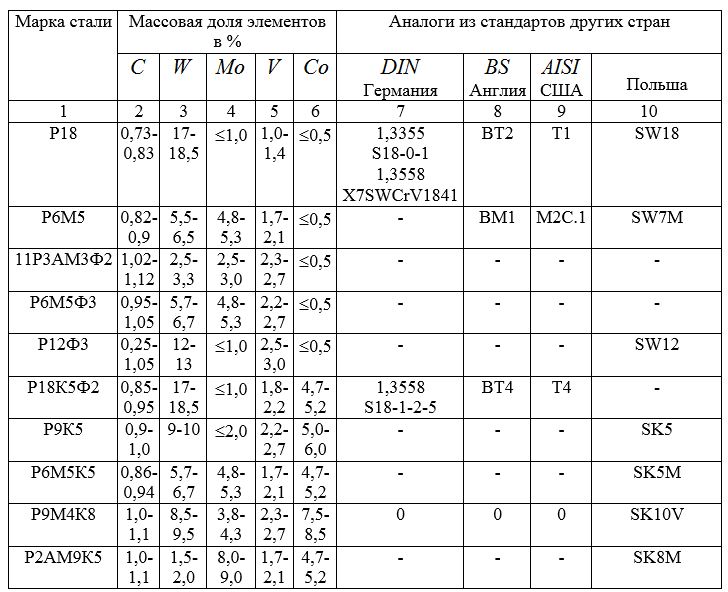

Расшифровка маркировки данного сплава

Расшифровка маркировки стали Р6М5 следующая:

- Буква «Р» означает быстрорежущая или рапидная сталь, так как для маркировки бралось сокращение от английского слова «rapid» (на русском читается как рапид), которое в переводе означает «быстрый». А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

- Буква «М» показывает на то, что в составе этого сплава присутствует молибден. А число, которое стоит за буквой, также показывает количество его нахождения в сплаве этого металла в процентах.

Пример расшифровки маркировки

Если к этой стали больше не прибавляется никаких дополнительных элементов, то на этом обозначение ее заканчивается. Если же, к сплаву добавлен кобальт, то обозначаться она уже будет, Р6М5К5. Маркировка «Ф» — ванадий, «Т» — титан и другие добавочные элементы.

По ГОСТу сталь Р6М5 делится на следующие изделия, который принадлежит одному из межгосударственных стандартов. В нем описаны все технические требования, относящиеся к этой марке. Хоть и металлопрокат в последнее время переходит уже на твердые сплавы, эта марка все еще удерживает свои лидирующие позиции в спросе на рынке.

https://youtube.com/watch?v=ccSlXrxQTSg

Ниже перечислены некоторые изделия из сплава этих металлов и соответствующий ГОСТ к ним:

- круги горячекатанные относятся к ГОСТу под номером 2590-88;

- калиброванный прут имеет ГОСТ 7417-75;

- полосы и пруты (для изготовления этих изделий используется разновидность стали Р6М5К5) – ГОСТ 19265-73;

- круги, у которых имеется специальная отделка верхнего слоя имеют ГОСТ 14955-77.

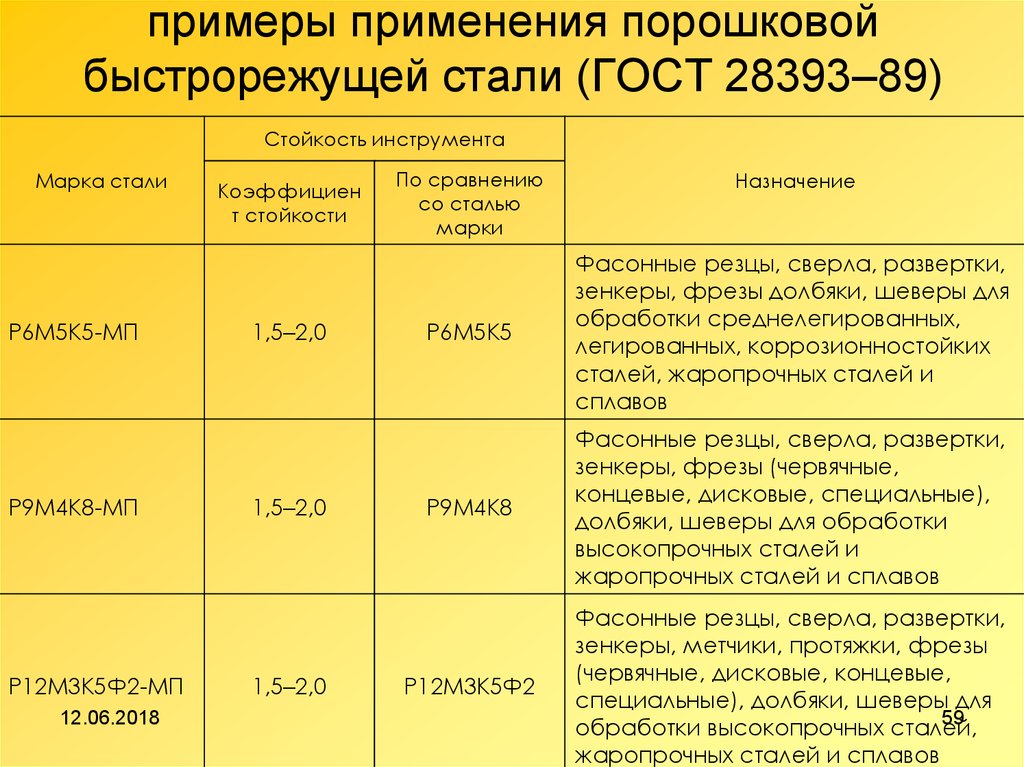

Р10Ф5К5 — классификация и применение марки

Классификация материала: Сталь инструментальная быстрорежущая

Применение: для изготовления получистовых и черновых инструментов при различных труднообрабатываемых материалов

Р10Ф5К5 — pасшифровка обозначений, сокращений, параметров материала

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

Внимание! Вся приведённая информация о Р10Ф5К5 носит ознакомительный характер. Все интересующие Вас характеристики необходимо уточнять у специалистов. Другие марки в категории

Другие марки в категории

- 9Х4М3Ф2АГСТ для изготовления инструмента

- 11Р3АМ3Ф2 для инструмента простой формы при обработке углеродистых и малолегированных сталей с прочностью до 784 МПа.

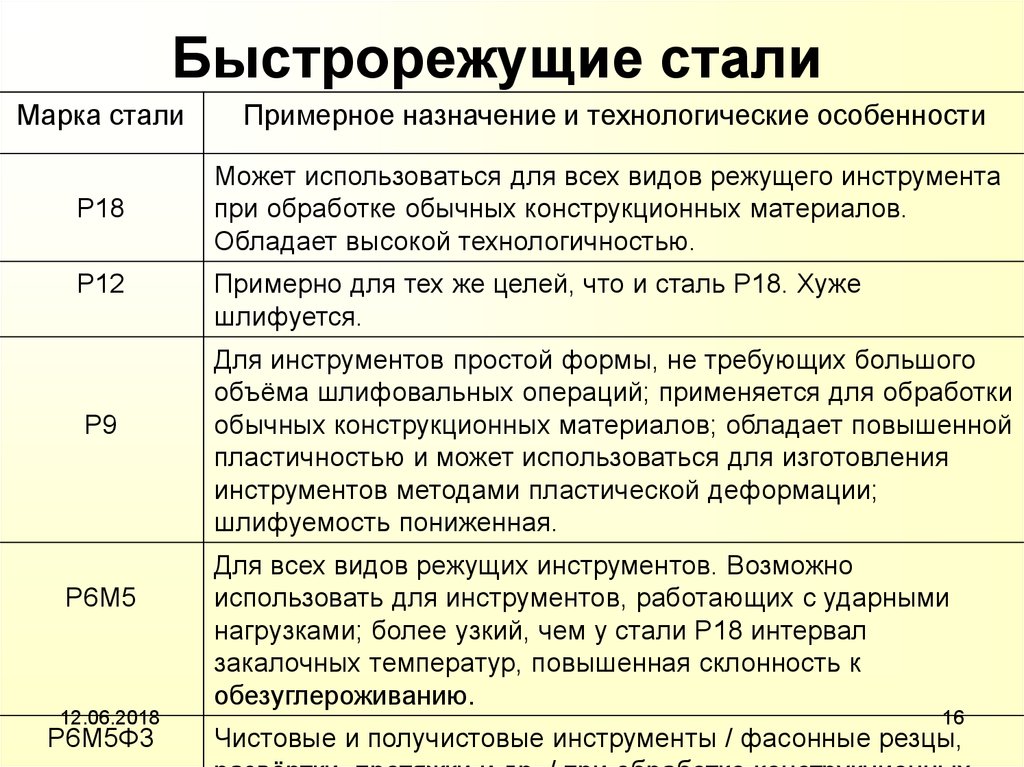

- Р12 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей

- 11М5Ф для изготовления инструмента

- Р12Ф3 для чистовых инструментов при обработке вязкой аустенитной стали и материалов, обладающих абразивными свойствами.

- Р14Ф4 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р18К5Ф2 для черновых и получистовых инструментов при обработке высокопрочных, нержавеющих и жаропрочных сталей и сплавов.

- Р18Ф2 для изготовления чистовых и получистовых режущих инструментов при обработке среднелегированных конструкционных сталей

- Р18 резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

- Р18Ф2К5 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р2АМ9К5 для режущих инструментов при обработке улучшенных легированных, а также нержавеющих сталей.

- Р2М5 для изготовления инструмента

- Р6АМ5 для изготовления всех видов режущего инструмента, используемого при обработке углеродистых легированных конструкционных сталей- резьбонарезного инструмента- инструмента, работающего с ударными нагрузками.

- Р6АМ5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей

- Р6М3 для изготовления чистовых и получистовых инструментов небольших размеров при обработке конструкционных сталей

- Р6М5 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей- предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками

- Р6М5К5 для чернового и получистового инструмента при обработке улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

- Р6М5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей.

- Р9К10 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р9 для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов.

- Р9К5 для обработки нержавеющих сталей и жаропрочных сплавов, а также сталей повышенной тветрдости.

- Р9Ф5 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р9М4К8 для изготовления инструмента, используемого при обработке высокопрочных нержавеющих и жаропрочных сталей, сплавов и улучшенных легированных сталей в условиях повышенного разогрева режущей кромки (зуборезного инструмента, фрез, фасонных резцов, зенкеров, метчиков).для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки: зуборезный инструмент, фрезы, фасонные резцы, зенкеры, метчики.

Это интересно: Анкерный болт — как правильно крепить: видео и советы по установке

Изготавливаем модельный нож из рапидной стали

Для тех, кто еще не знаком с рапидом хочу пояснить, чем эта сталь так хороша для изготовления ножей? 1. Рапидные полотна и диски уже закалены, то есть нужно вырезать лезвие и заточить, проводить закаливание нет необходимости.

2. Высокие эксплуатационные свойства рапидных ножей.

3. Широчайший диапазон применения. От силового отскребания краски и т.п. от бетона до резьбы по дереву и прочих тонких работ.

К сожалению, данная сталь также имеет свои недостатки

1. Рапид достаточно хрупок – расплата за твердость. Тесть случайно уронил нож на пол – кончика как не бывало.

2. Рапидом обрабатывают детали из стали. Таким образом обрабатывать его очень долго. У меня, например, на заточку лезвия у меня ушло до часа времени.

3. Опять же, рапид только восстанавливать из подтупленного состояния до бритвы элементарно, достаточно нескольких правильных движений по точильному камню или наждачной бумаге. А если хорошо затупить, то придется потратить очень много времени на повторную заточку.

Ну а теперь небольшой обзорчик по изготовлению ножа.

1. На блошином рынке у дяди Васи (может быть Пети!) покупаем кусок мехпилы. Я за тридцать гривен (приблизительно три доллара) купил новую мехпилу длиной сантиметров 35. Потом в гараже у бати еще парочку поломанных нашел.

2. Отпиливаем болгаркой от полотна мехпилы нужный по длине отрезок. Ножовкой по металлу даже не пытаемся.

2. На отрезанном куске рисуем контур будущего клика

3. Зажимаем в тиски и болгаркой с отрезными и зачистными кругами делаем контур (не забываем про маску при работе с болгаркой).

4. На точиле или болгаркой (последней быстрее, но менее качественно), формируем вгрубую спуски.

5. На крупнозернистом камне доводим спуски до примерно приличного вида.

6. Берем твердую гладкую поверхность, например разделочную доску, накладываем или наклеиваем туда шкурку требуемой зернистости и двигая клинок вперед назад, доводим клинок до требуемого результата.

7. При большом желании можно отполировать на точиле вулканитовыми резиновыми кругами или войлоком с пастой ГОИ. Клинок готов.

Теперь пришло время сделать ручку.

Итак, варианты здесь следующие, в порядке возрастания сложности и улучшения качества:

1. Не делать ручку вообще в принципе.

2. Обмотать ручку изолентой (скотчем), что было крайне популярно в Советское время.

3. Обтянуть ручку кембриком (термоусадочной трубкой)

4. Обмотать ручку веревкой, трубкой от капельницы или чем -то подобным

5. Пластиковая сантехническая термотруба для горячей воды подходящего диаметра. Зажимаем в тиски клинок хвостом вверх и набиваем киянкой трубку необходимой длины (клинок изначально делаем слегка на конус). Трубку можно слегка пошкурить – будет лучше сидеть в руке. Неплохая ручка за короткий строк.

7. Сделать удобную функциональную рукоятку из дерева, фанеры, пластика.

Собственно я воспользовался последними двумя вариантами. Первый нож сделал в виде модельного ножа с ручкой из термотрубы,

второй в виде сапожного с ручкой из бука.

Ручку делал из двух половинок (бук), предварительно сделав в каждой пропил с помощью приспособы описанной мной в статье «Еще одна самодельная мини циркулярка или приспособа для элетроточила»

Полученную заготовку осталось только обработать напильником по своему вкусу. Результат выше.

Дерево можно вскрыть лаком или пропитать льяным маслом.

Желаню Всем терпения и усидчивости при изготовлении ножа из рапида!

Применение сплава

Положительные характеристики данного сплава помогли найти применение этой стали в домашнем обиходе. Из нее изготавливают ножи. Причем, если изделие будет правильно заточено, то оно сможет резать не только плоть животного, но металлическую тонкую пластину.

Диски из стали Р6М5

Единственным минусом такого изделия является его заточка. Но, если знать все хитрости правильной заточки, то данный инструмент станет очень полезным в быту. Такими изделиями чаще всего пользуются охотники и туристы.

Несмотря на дорогую стоимость, применение сплава для ножей стало очень популярно в быту.

У каждого мужчины в доме имеется электроинструмент, в котором, в виде вспомогательной оснастки к нему, используются сверла из этого типа стали. К разновидностям сверл, которые изготавливаются из этой стали Р5М6 относятся:

- корончатые, которые используются для гипсокартона;

- ступенчатые;

- сверла, предназначенные для камня, дерева или металла.

Нож из стали Р6М5

Сверла, изготовленные из стали Р6М5

Нож клиновый рифлённый

Из данного материала изготавливают не только сверла и ножи. Из стали Р6М5 делают резцы долбежные, ножовочные полотна, зенковки.

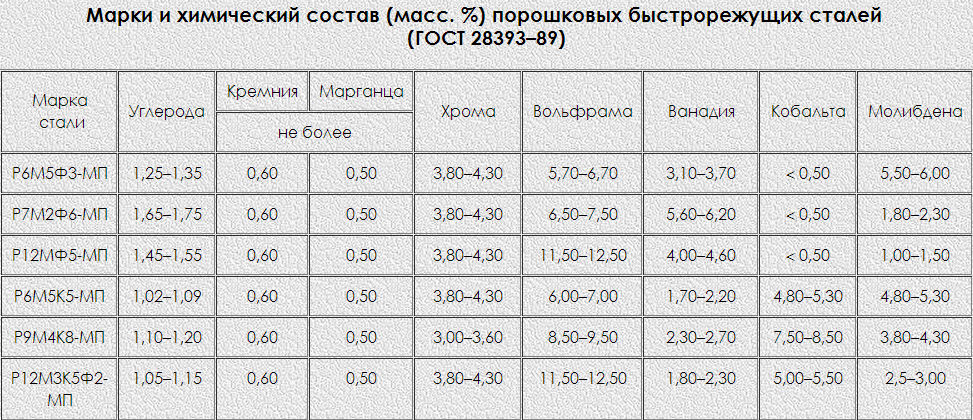

Изготовление и обработка быстрорежущих сталей

Быстрорежущие стали изготавливают как классическим способом (разливка стали в слитки, прокатка и проковка), так и методами порошковой металлургии (распыление струи жидкой стали азотом). Качество быстрорежущей стали в значительной степени определяется степенью её прокованности. При недостаточной проковке изготовленной классическим способом стали наблюдается карбидная ликвация.

При изготовлении быстрорежущих сталей распространенной ошибкой является подход к ней как к «самозакаливающейся стали». То есть достаточно нагреть сталь и охладить на воздухе, и можно получить твердый износостойкий материал. Такой подход абсолютно не учитывает особенности высоколегированных инструментальных сталей.

Перед закалкой быстрорежущие стали необходимо подвергнуть отжигу. В плохо отожженных сталях наблюдается особый вид брака: нафталиновый излом, когда при нормальной твердости стали она обладает повышенной хрупкостью.

Грамотный выбор температуры закалки обеспечивает максимальную растворимость легирующих добавок в α-железе, но не приводит к росту зерна.

После закалки в стали остается 25—30 % остаточного аустенита. Помимо снижения твердости инструмента, остаточный аустенит приводит к снижению теплопроводности стали, что для условий работы с интенсивным нагревом режущей кромки является крайне нежелательным. Снижения количества остаточного аустенита добиваются двумя путями: обработкой стали холодом или многократным отпуском. При обработке стали холодом её охлаждают до −80…−70 °C, затем проводят отпуск. При многократном отпуске цикл «нагрев — выдержка — охлаждение» проводят по 2—3 раза. В обоих случаях добиваются существенного снижения количества остаточного аустенита, однако полностью избавиться от него не получается.

Принципы легирования быстрорежущих сталей

Высокая твердость мартенсита объясняется растворением углерода в α-железе. Известно, что при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды ещё находятся в мельчайшем дисперсном рассеянии (то есть на первой стадии выделения при отпуске до 200 °C), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °C, происходит рост карбидных выделений, и твердость падает.

Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно её легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов. Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Это обусловлено тем, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °C.

Красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды, и эти карбиды переходят в раствор при закалке. Несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, атомная сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки. Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

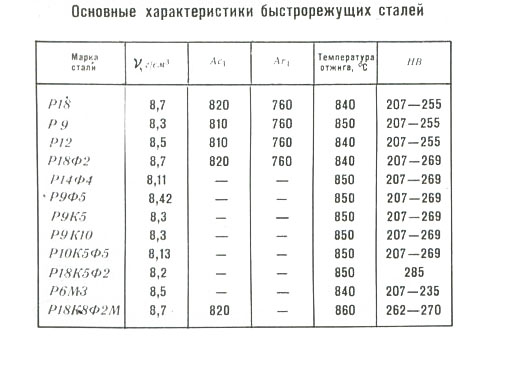

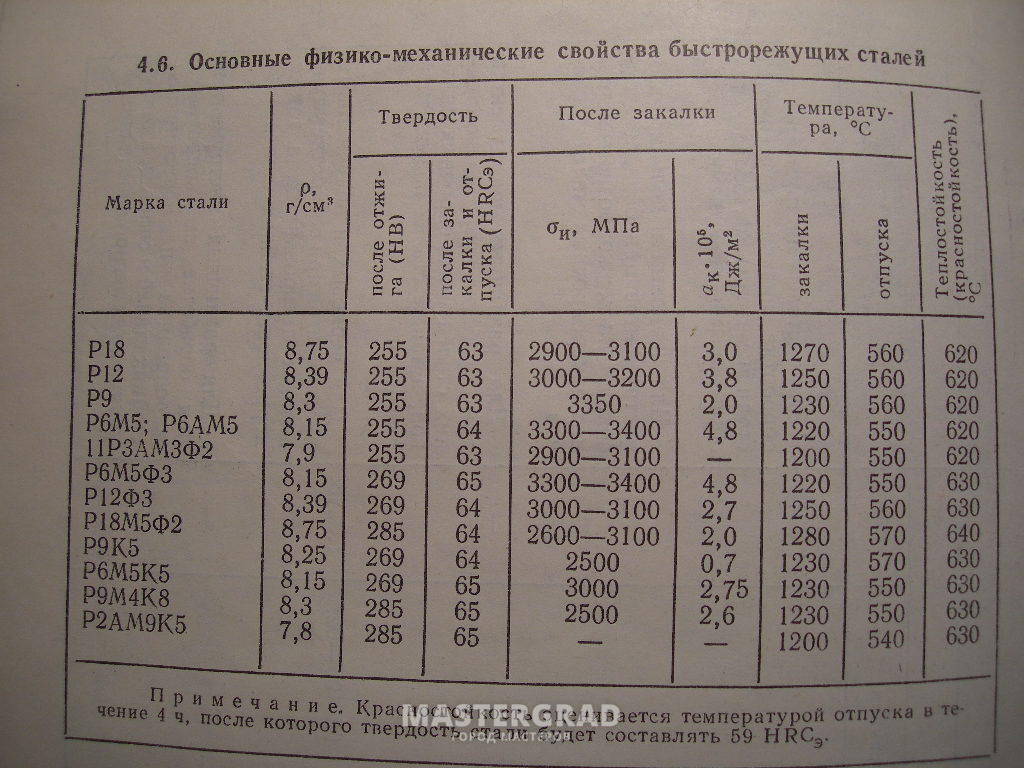

Характеристики быстрорежущих сталей

Горячая твердость

При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако в процессе работы режущего инструмента происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

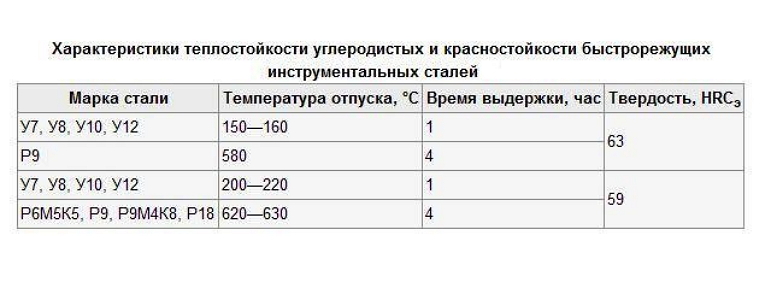

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной, так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

| Марка стали | Температура отпуска, °C | Время выдержки, час | Твердость, HRCэ |

|---|---|---|---|

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Сопротивление разрушению

Кроме «горячих» свойств, от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

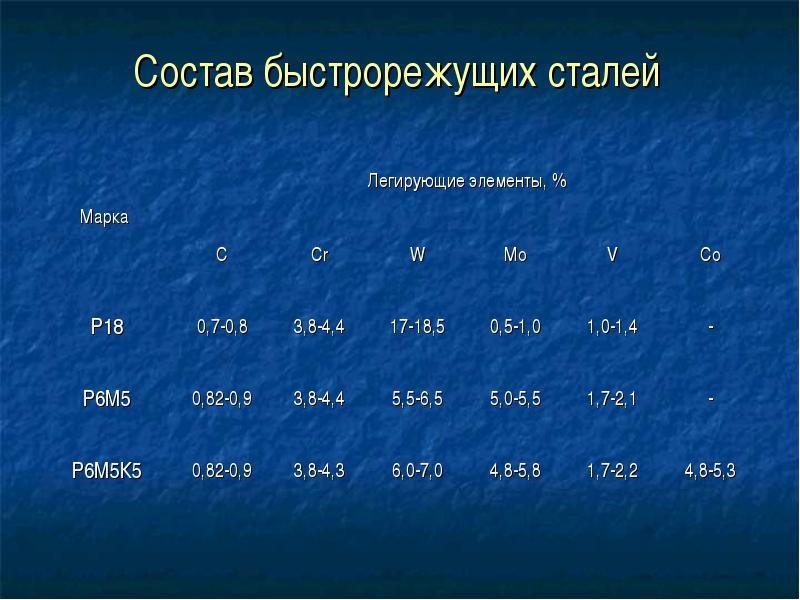

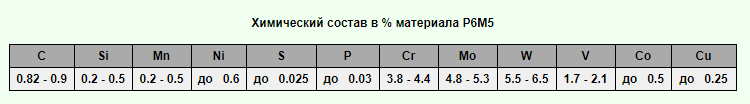

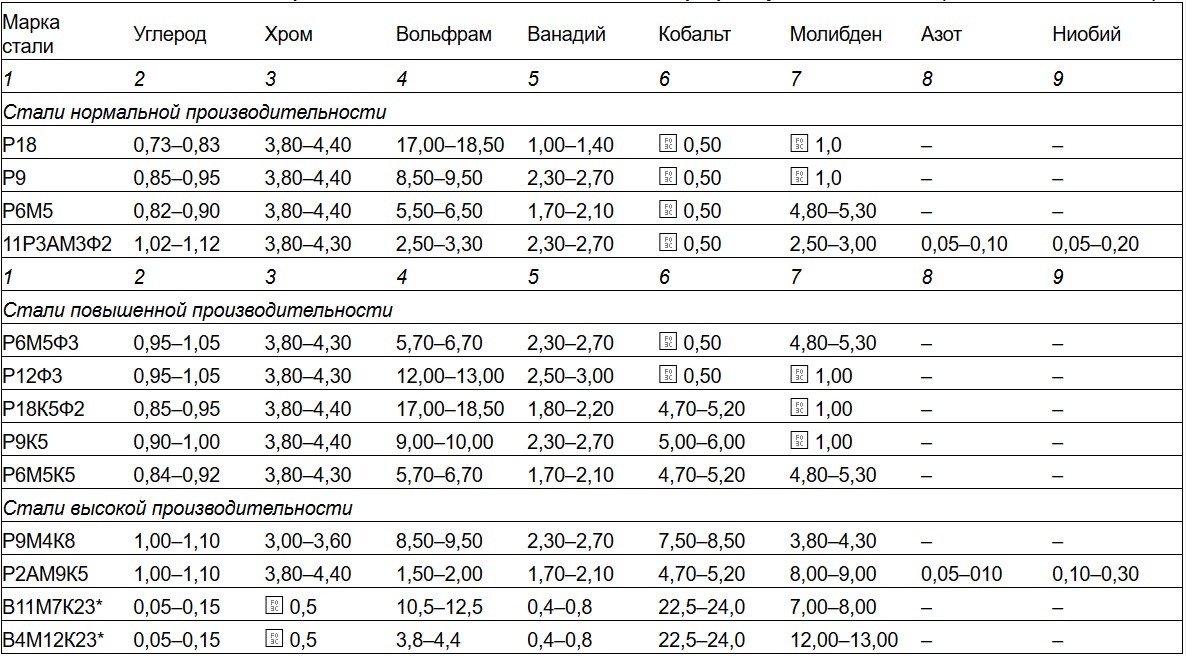

Химический состав быстрорежущих сталей

| Марка стали | C | Cr | W | Mo | V | Co |

|---|---|---|---|---|---|---|

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

Острый нож из быстрореза Р6М5

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет!

Эта сталь довольно вынослива, ее хватает на длительные тяжелые работы. Эта сталь не теряет своей прочности даже при высоких температурных нагрузках. Единственным недостатком такого металла можно считать то, что его очень сложно закалить своим руками. Для закалки требуется многократный нагрев, отпуск, а также специальные химические вещества, к примеру, селитра, для охлаждения. Но если обрабатывать металл аккуратно, не перегревая, то закаливать его не понадобится. Итак, рассмотрим более подробно, как же сделать нож из стали Р6М5.

Материалы и инструменты, которые использовались автором:

Список материалов:

— сталь Р6М5 (ножовочное полотно); — кусок дерева для ручки; — эпоксидный клей; — кусок латуни для ручки; — масло или лак для пропитки ручки.

Список инструментов:

— болгарка; — тиски; — точильный станок; — орбитальная шлифмашина или станок; — дрель; — струбцина (у автора самодельная из дерева); — маркер; — наждачная бумага; — лобзик.

Процесс изготовления ножа:

Шаг первый. Вырезаем основной профиль

Сначала нам нужно придумать, как будет выглядеть наш нож. Рисуем профиль ножа на заготовке, используя маркер. Ну а далее можно приступать к резке. Режем заготовку при помощи болгарки, но при резке Р6М5 есть один нюанс. Эта сталь довольно хрупкая, она ломается при сильном изгибе. Все, что нам нужно сделать, это проделать болгаркой небольшие пропилы тех участков, которые нам нужно убрать. Ну а далее обламываем их при помощи плоскогубцев, подобно стеклу.

Шаг второй. Дорабатываем профильШаг третий. Скосы и шлифовка

Окончательную обработку выполняем вручную, используя мелкую наждачную бумагу, смоченную в воде. Ну а в самом конце клинок можно отполировать и на станке при помощи пасты ГОИ или другой пастой.

Шаг четвертый. Латунная вставка

В передней части ручки присутствует латунная вставка. Подбираем нужный кусок латуни и сверлим в нем ряд отверстий. Потом эти отверстия растачиваются плоским напильником, чтобы смог зайти хвостовик клинка. На этом же шаге можно сразу придать заготовке овальную форму на точиле. Автор сразу отполировал деталь на станке, так как потом это сделать будет куда сложнее.

Шаг пятый. Заготовка для ручки

Шаг шестой. Окончательная доработка ножа

Когда клей высохнет, достаем наш нож и карандашом рисуем желаемый профиль ручки. Далее отрезаем лишнее лобзиком, быстрее всего это сделать, имея электролобзик. Шлифуем ручку, чтобы получить желаемый профиль, грубую обработку можно провести на точильном станке или шлифовальной машине. Ну а более тонкую обработку проводим вручную, используя наждачную бумагу. Делаем ручку абсолютно гладкой.

Надеюсь, проект вам понравился, и вы нашли для себя полезную информацию. Удачи и творческих вдохновений, если захотите повторить самоделку. Не забывайте делиться своими идеями и наработками с нами.

Внимание!!!

Данная самоделка размещена исключительно в ознакомительных целях. Запрещено создание и применение в качестве холодного оружия, согласно ст223.4 УК РФ грозитлишение свободы до двух лет! Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Свойства прокатанной порошковой быстрорежущей стали Р6М5Ф3МП после термической обработки

Опыт промышленного применения режущего инструмента из порошковых быстрорежущих сталей показал, что наиболее характерными причинами выхода инструмента из строя является износ и скалывание рабочей части, причем доля инструмента, вышедшего из строя в результате выкрашивания, выше чем в результате износа. Особенно это проявляется на инструменте из порошковой быстрорежущей стали, который в процессе эксплуатации испытывает ударные нагрузки.

Поэтому целью данной работы является сравнительные исследования влияния режимов термической обработки на структуру и свойства сталей Р6М5Ф3-МП и Р6М5Ф3.

Исследования проводили на образцах диам.30 мм. Химический состав стали Р6М5Ф3 соответствовал ГОСТ 19265-73, сталь Р6М5Ф3-МП содержала 1,27 %С ; 4,20%Сr; 6,70% W ; 5,87 % Мо ; ( ТУ 14-1-3647-83). В состоянии поставки прутки стали Р6М5Ф3-МП имели структуру сорбитообразного перлита с равномерно распределенной карбидной фазой до 1мкм и твердостью не более НВ255.

Для механических испытаний изготавливали образцы короткие №6 тип III ГОСТ 1497-84, для определения ударной вязкости образцы размером 5х5х55 мм без надреза ГОСТ 9454-78.

С целью косвенной оценки степени компактирования порошка и слитка литой быстрорежущей стали были проведены сравнительные испытания механических свойств образцов из сталей Р6М5Ф3-МП и Р6М5Ф3 в отожженном состоянии. Результаты испытаний показывают, что прочностные свойства порошковой стали выше, чем у литой, пластичные – практически одинаковы. Это свидетельствует о высокой степени компактирования порошковой быстрорежущей стали при прокатке:

Сталь σ в,МПа σ 0,2,МПа δ , % φ , % Ан,Дж/см2

Р6М5Ф3-МП 853 470 18,5 28 175…185

Р6м5ф3 784 441 13 30 190…210

Закалку проводили от температур 1170 …1250º С ( через 20 ºС с предварительным подогревом. После закалки проводили 3-кратный отпуск при 560º С по 1 часу.

Металлографические исследования, проведенные на микроскопе «Neophot -2» , показали, что при одинаковых режимах термической обработки в стали Р6М5Ф3-МП зерно аустенита более мелкое, чем в стали Р6М5Ф3, что обусловлено мелкозернистой равномерно распределенной карбидной фазой в исходном состоянии, которая тормозит рост зерна. Твердость стали Р6М5Ф3-МП после закалки выше на 0,5 …1,0 НRC, чем стали Р6М5Ф3 при всех исследованных температурах нагрева под закалку. Наследование исходной структуры стали формирует в процессе термической обработки более однородную и мелкозернистую структуру с равномерным распределением карбидной фазы, что и объясняет более высокую твердость и ударную вязкость порошковой быстрорежущей стали по сравнению с литой сталью. Причем, ударная вязкость обеих сталей при повышении температуры нагрева под закалку уменьшается, однако значение ударной вязкости стали Р6М5Ф3-МП выше, чем стали Р6М5Ф3 до температуры 1220º С.

При более высоких температурах закалки значения ударной вязкости становятся практически одинаковыми для обеих сталей, видимо, вследствие единого механизма разупрочнения сталей при температурах свыше 1220º С., а более низкие значения ударной вязкости стали Р6М5Ф3-МП при этих температурах, могут вызываться неконтролируемой пористостью материала.

Поэтому для инструмента, испытывающего при работе ударные нагрузки, закалку рекомендуется проводить с 1170ºС…1190ºС.

Была проанализирована зависимость ударной вязкости термически обработанных сталей от твердости, так как надежность работы инструмента обеспечивается наряду с высокой твердостью и высокой ударной вязкостью, особенно при прерывистом точении. Было определено, что абсолютные значения ударной вязкости порошковой быстрорежущей стали выше во всем исследуемом интервале твердости.

Твердость инструмента выше 69…70 HRC не всегда оправдана, так как вызывает охрупчивание последнего.

Поэтому для получения в стали Р6М5Ф3-МП твердости 65…67 HRC целесообразно проводить закалку от 1190 С…1210 ºС, а стали Р6М5Ф3 – 1210 С…1230º С.

Красностойкость стали Р6М5Ф3-МП – 625 С, стали Р6М5Ф3 – 610 С.

Таким образом, температуру нагрева под закалку инструмента из порошковой быстрорежущей стали Р6М5Ф3-МП целесообразно проводить с температур 1190 …1210º С. Для инструмента из компактной быстрорежущей стали, испытывающего при работе большие ударные нагрузки, температура закалки должна быть понижена до 1170…1190 ºС. Быстрорежущая сталь, полученная методом порошковой металлургии, при термической обработке на заданную твердость обладает более высокими механическими свойствами по сравнению с аналогичной литой сталью, вследствие получения однородной мелкозернистой структуры с равномерным распределением высокодисперсной карбидной фазы.

Евгений Колягин

Нет связанных постов

Характеристики быстрорежущих сталей

Быстрорежущие сплавы появились относительно недавно. До их появления для обточки изделий из дерева или цветных металлов применялись обычные стальные резцы, при использовании которых возникали некоторые трудности. Они имели очень маленький срок службы ввиду быстрого износа и сильно нагревались, из-за чего работы на больших скоростях делалась невозможной.

Проблема была решена в 1858 году после получения сплава, в котором как основные легирующие добавки были использованы вольфрам и марганец. В течение последующих десятилетий методом многочисленных экспериментов было получено несколько видов сверхпрочных металлов, которые позволили значительно увеличить скорость и продуктивность металлорежущих станков.

К категории быстрорежущих сталей относят большую группу сплавов, в составе которых имеются легирующие элементы, позволяющие добиваться стойкости к износу и сильному нагреванию. От обычных углеродистых сплавов их отличает высокий показатель прочности, который позволяет использовать инструменты из них для обработки твёрдых материалов.

Клинок из быстрореза.

Быстрорезы имеют ряд примечательных характеристик, по которым их можно отличить от других марок сталей, к ним относят следующие:

- Сохранение твёрдости при высоких температурах, так называемая горяча твёрдость. Любые предметы при трении нагреваются. Температура режущего инструмента, работающего на огромных оборотах, увеличивается очень быстро до высоких показателей. Обычные стали при таком нагреве подвергаются отпуску, из-за чего теряют свои рабочие свойства. Быстрорежущая сталь не подвергается подобным процессам, так как её состав позволяет ей выдерживать температуру до 6000 градусов Цельсия без потери прочности.

- Высокая красностойкость – параметр сплава, характеризующийся временным промежутком, в течение которого он способен работать при высокой температуре без потери первоначальных свойств.

- Сопротивление разрушительным процессам. Помимо стойкости к сильному нагреву быстрорезы должны иметь повышенные механические показатели, в сравнении с обычными металлами. Инструменты из таких сплавов даже под высоким давлением не крошатся и не переламываются, за счёт чего активно применяются для изготовления свёрл и резцов.

Характеристики быстрорежущих сталей

Быстрорежущие сплавы появились относительно недавно. До их появления для обточки изделий из дерева или цветных металлов применялись обычные стальные резцы, при использовании которых возникали некоторые трудности. Они имели очень маленький срок службы ввиду быстрого износа и сильно нагревались, из-за чего работы на больших скоростях делалась невозможной.

Проблема была решена в 1858 году после получения сплава, в котором как основные легирующие добавки были использованы вольфрам и марганец. В течение последующих десятилетий методом многочисленных экспериментов было получено несколько видов сверхпрочных металлов, которые позволили значительно увеличить скорость и продуктивность металлорежущих станков.

К категории быстрорежущих сталей относят большую группу сплавов, в составе которых имеются легирующие элементы, позволяющие добиваться стойкости к износу и сильному нагреванию. От обычных углеродистых сплавов их отличает высокий показатель прочности, который позволяет использовать инструменты из них для обработки твёрдых материалов.

Клинок из быстрореза.

Быстрорезы имеют ряд примечательных характеристик, по которым их можно отличить от других марок сталей, к ним относят следующие:

- Сохранение твёрдости при высоких температурах, так называемая горяча твёрдость. Любые предметы при трении нагреваются. Температура режущего инструмента, работающего на огромных оборотах, увеличивается очень быстро до высоких показателей. Обычные стали при таком нагреве подвергаются отпуску, из-за чего теряют свои рабочие свойства. Быстрорежущая сталь не подвергается подобным процессам, так как её состав позволяет ей выдерживать температуру до 6000 градусов Цельсия без потери прочности.

- Высокая красностойкость – параметр сплава, характеризующийся временным промежутком, в течение которого он способен работать при высокой температуре без потери первоначальных свойств.

- Сопротивление разрушительным процессам. Помимо стойкости к сильному нагреву быстрорезы должны иметь повышенные механические показатели, в сравнении с обычными металлами. Инструменты из таких сплавов даже под высоким давлением не крошатся и не переламываются, за счёт чего активно применяются для изготовления свёрл и резцов.