Описание и характеристики

Стали разделяют на две группы относительно состава их основы и содержания легирующих элементов, таких как никель и хром:

- Композиции, в основе которых содержится железо: никель 7%, хром 15%; общее количество добавок — до 55%;

- Никелевые и железоникелевые композиции. В первой группе содержание никеля начинается от 55% и больше, а во второй — от 65 и больше процентов железа и никеля в соотношении 1:5.

Благодаря никелю можно добиться повышенной пластичности, жаропрочности и технологичности стали, а с помощью хрома — придать требуемую коррозийность и жаростойкость. А добавление других легирующих компонентов позволит получать сплавы с уникальными свойствами. Компоненты подбирают в соответствии со служебным предназначением сплавов.

Для легирования преимущественно используют:

- Ферритизаторы, стабилизирующие структуру аустенитов: ванадий, вольфрам, титан, кремний, ниобий, молибден.

- Аустенизаторы, представленные азотом, углеродом и марганцем.

Все перечисленные компоненты расположены не только в избыточных фазах, но и в твердом растворе из стали.

Классификация

По химическому составу нержавеющие стали делятся на:

- Хромистые, которые, в свою очередь, по структуре делятся на; Мартенситные;

- Полуферритные (мартенисто-ферритные);

- Ферритные;

Хромоникелевые;

- Аустенитные

Аустенитно-ферритные

Аустенитно-мартенситные

Аустенитно-карбидные

Хромомарганцевоникелевые (классификация совпадает с хромоникелевыми нержавеющими сталями).

Различают аустенитные нержавеющие стали, склонные к межкристаллитной коррозии

, истабилизированные — с добавками и . Значительное уменьшение склонности нержавеющей стали к межкристаллитной коррозии достигается снижением содержания углерода (до 0,03 %).

Нержавеющие стали, склонные к межкристаллитной коррозии, после сварки, как правило, подвергаются термической обработке.

Широкое распространение получили сплавы железа и никеля, в которых за счёт никеля аустенитная структура железа стабилизируется, а сплав превращается в слабо-магнитный материал.

Мартенситные и мартенсито-ферритные стали

Мартенситные и мартенситно-ферритные стали обладают хорошей коррозионной стойкостью в атмосферных условиях, в слабоагрессивных средах (в слабых растворах солей, кислот) и имеют высокие механические свойства. В основном их используют для изделий, работающих на износ, в качестве режущего инструмента, в частности, ножей, для упругих элементов и конструкций в пищевой и химической промышленности, находящихся в контакте со слабоагрессивными средами. К этому виду относятся стали типа 30Х13, 40Х13 и т. д.

Ферритные стали

Эти стали применяют для изготовления изделий, работающих в окислительных средах (например, в растворах азотной кислоты), для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроении. Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, водных растворах аммиака, в аммиачной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах. К этому виду относятся стали 400 серии.

Аустенитные стали

Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики (прочность, пластичность, коррозионная стойкость в большинстве рабочих сред) и хорошая технологичность . Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. Теоретически изделия из аустенитных нержавеющих сталей при нормальных условиях — немагнитные, но после холодного деформирования (любой мехобработки) могут проявлять некоторые магнитные свойства (часть аустенита превращается в феррит).

Аустенито-ферритные и аустенито-мартенситные стали

Аустенито-ферритные стали. Преимущество сталей этой группы — повышенный предел текучести по сравнению с аустенитными однофазными сталями, отсутствие склонности к росту зёрен при сохранении двухфазной структуры, меньшее содержание остродефицитного никеля и хорошая свариваемость. Аустенито-ферритные стали находят широкое применение в различных отраслях современной техники, особенно в химическом машиностроении, судостроении, авиации. К этому виду относятся, стали типа 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т.

Аустенито-мартенситные стали. Потребности новых отраслей современной техники в коррозионностойких сталях повышенной прочности и технологичности привели к разработке сталей мартенситного (переходного) класса. Это стали типа 07Х16Н6, 09Х15Н9Ю, 08Х17Н5М3.

Сплавы на железоникелевой и никелевой основе.

При изготовлении химической аппаратуры, особенно для работы в серной и соляной кислотах, необходимо применять сплавы с более высокой коррозионной стойкостью, чем аустенитные стали. Для этих целей используют сплавы на железноникелевой основе типа 04ХН40МТДТЮ и сплавы на никельмолибденовой основе Н70МФ, на хромоникелевой основе ХН58В и хромоникельмолибденовой основе ХН65МВ, ХН60МБ.

Растворимость

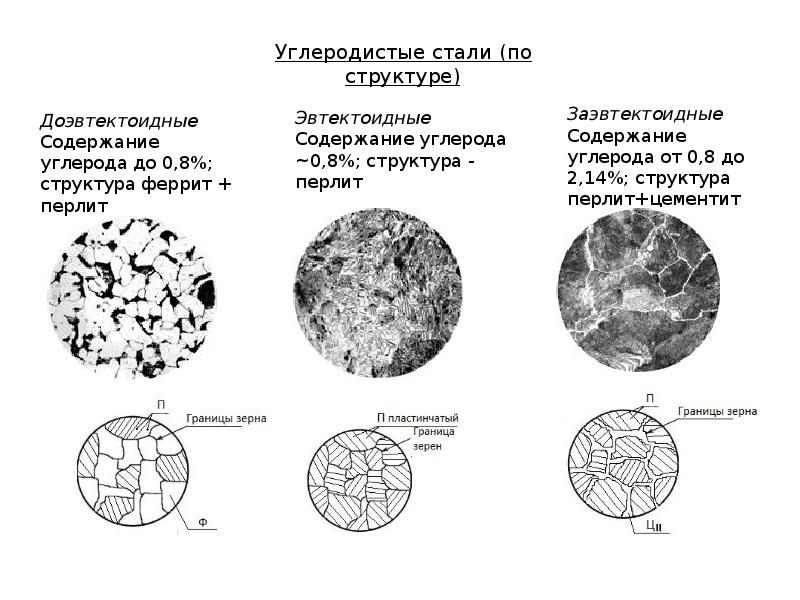

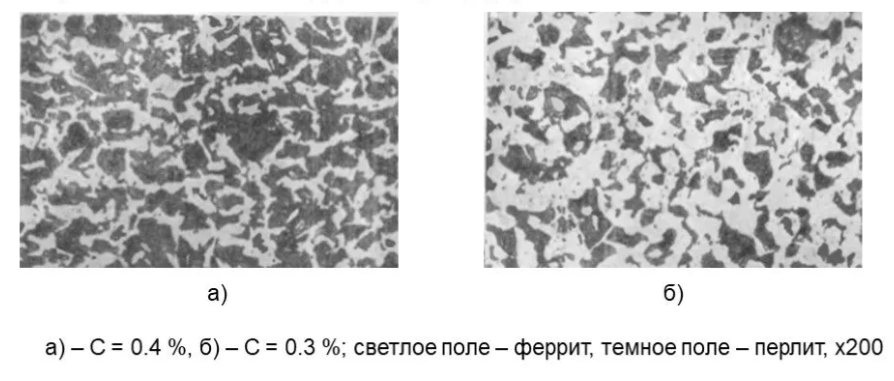

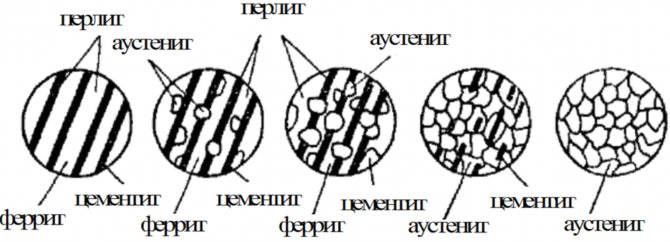

В то же время следующие структурные компоненты образуют сплавы: феррит, аустенит, цементит, перлит и редебилит.

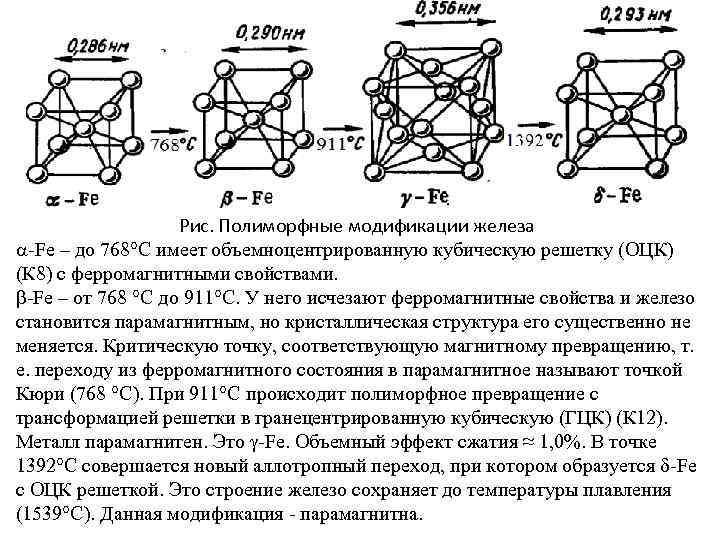

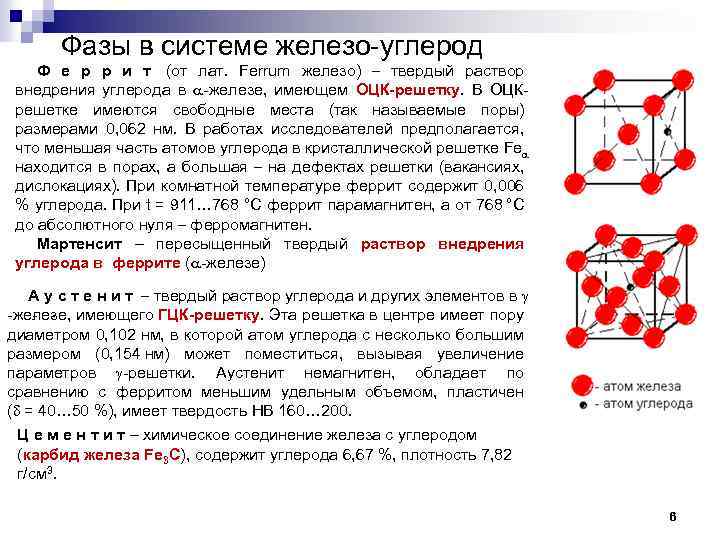

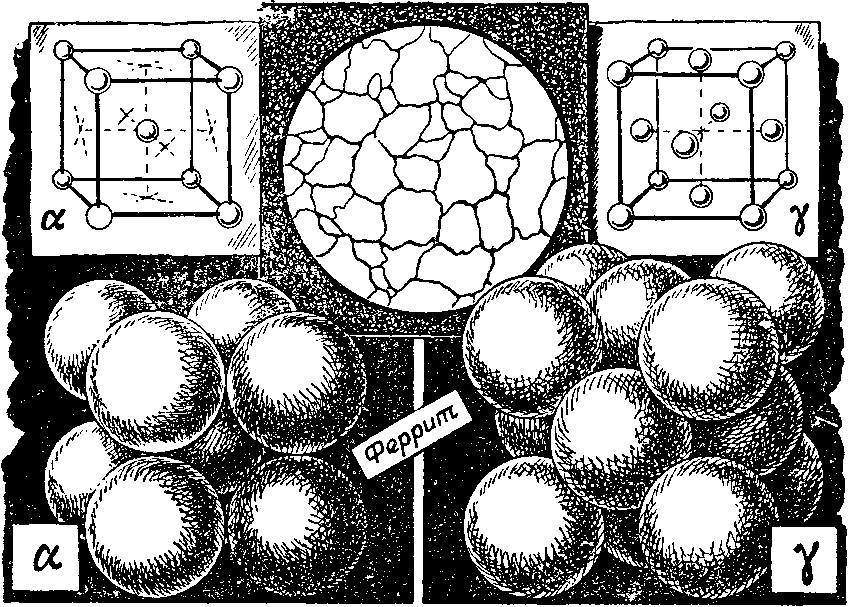

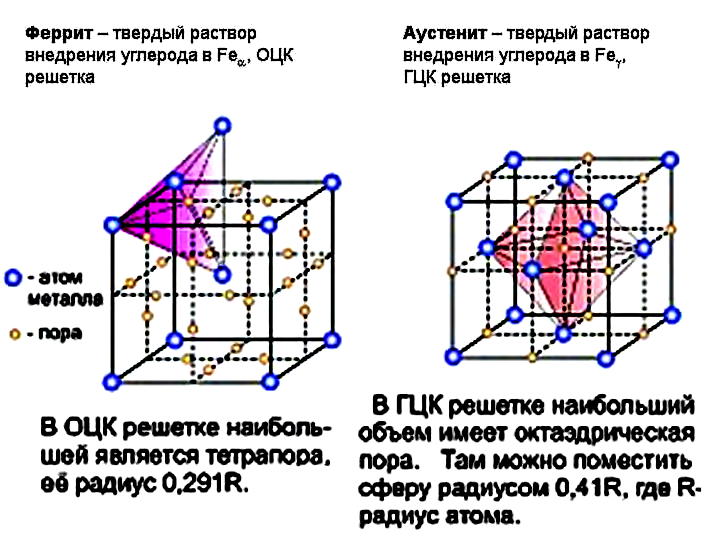

Феррит представляет собой твердый раствор углерода и других примесей в α-железе.

Потому что растворимость углерода в железе очень мала(0,006… 0.03%), это почти чистое железо. Феррит устойчив к температуре 911°с, твердость и прочность очень низкие, но благодаря своей высокой пластичности он достаточно деформируется в холодных условиях(штамповка, валок, растяжение).Чем больше феррит из железоуглеродистых сплавов, тем выше пластичность сплава.

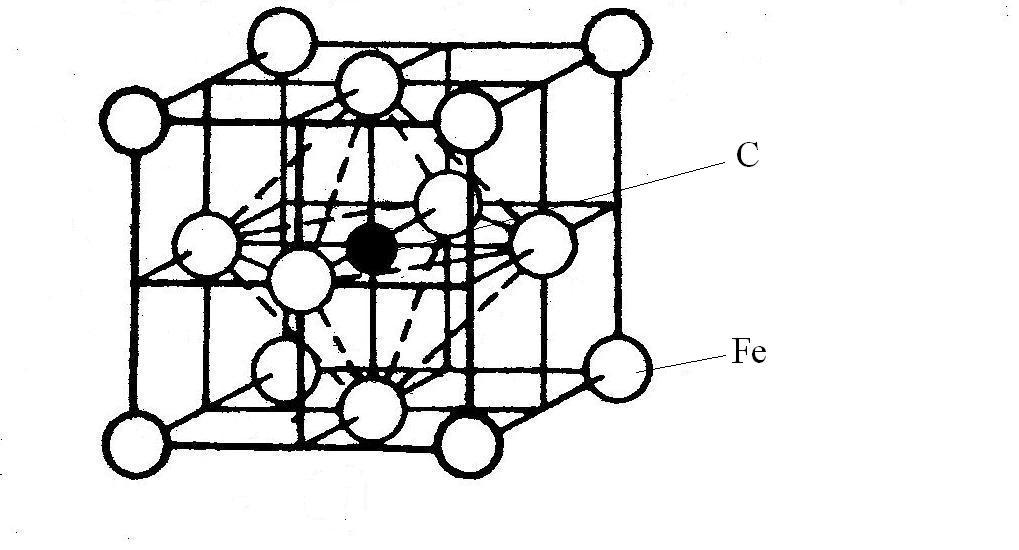

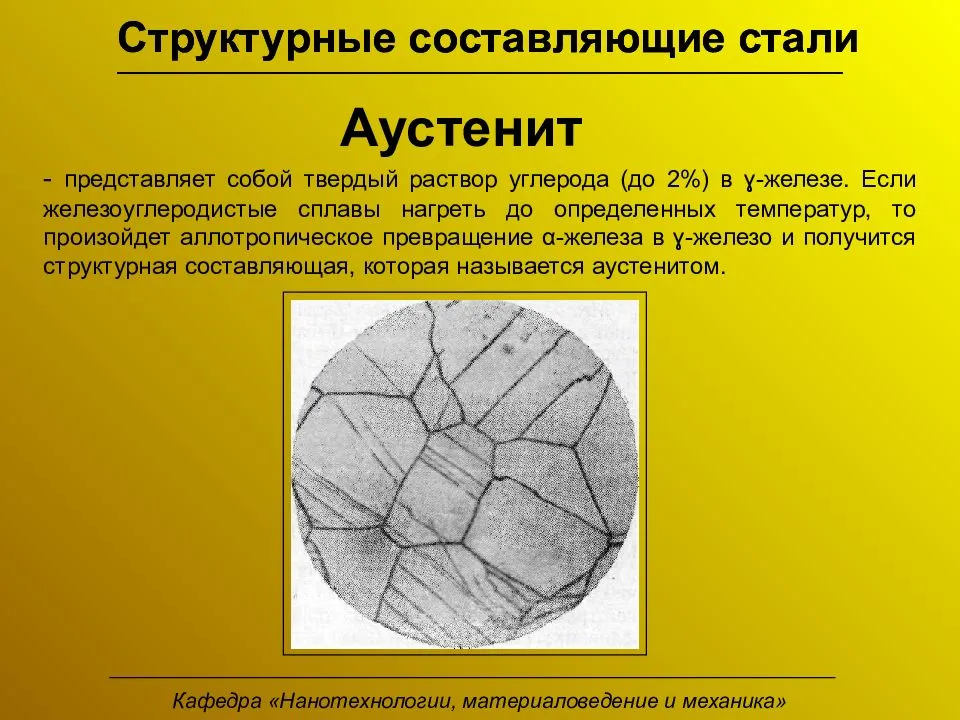

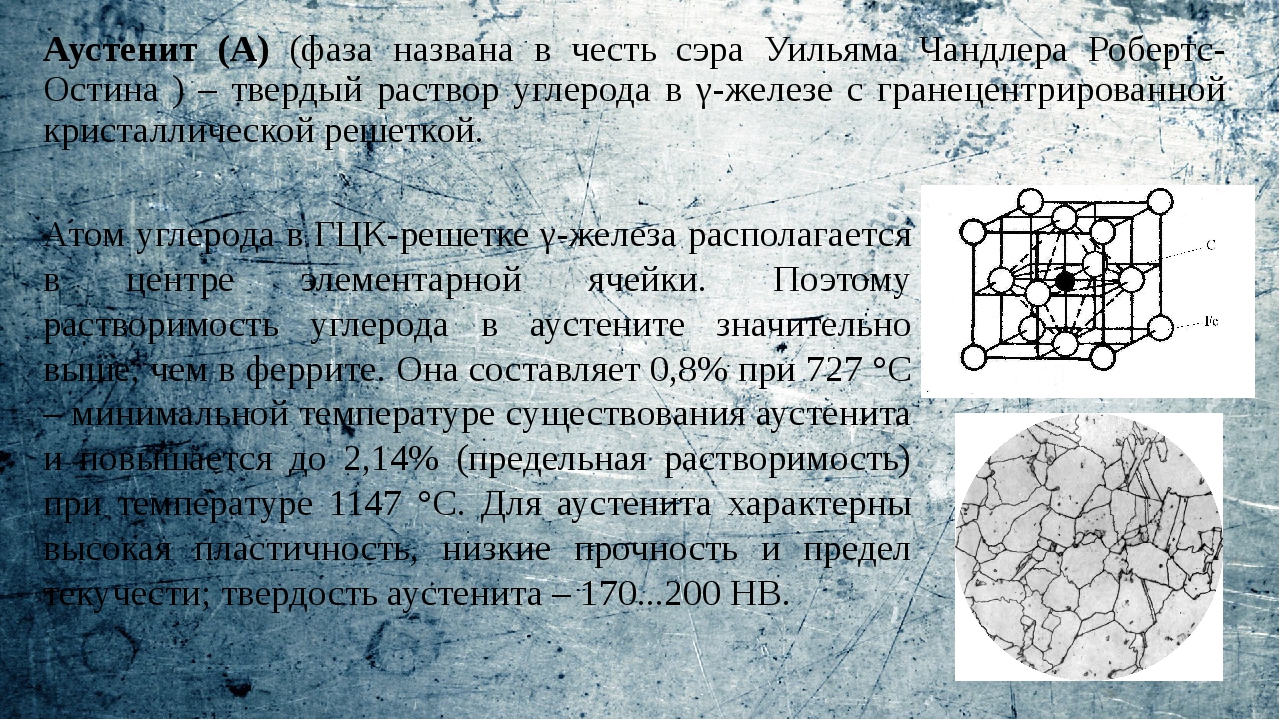

Аустенит представляет собой твердый раствор углерода и других примесей, содержащихся в γ-железе. конечная растворимость углерода в Y-железе составляет 2,14%.Конечная растворимость углерода в железе составляет 2,14%.Особенностью аустенита является то, что он может существовать в железоуглеродистых сплавах только при высоких температурах(1539-727°с).Пластичность аустенита сравнима с ферритом, но твердость превышает его примерно в 2 раза.

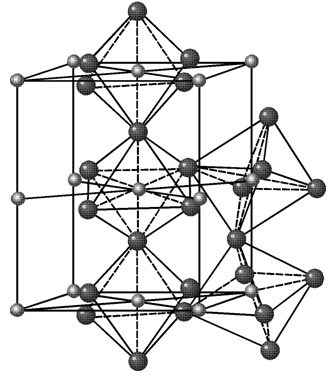

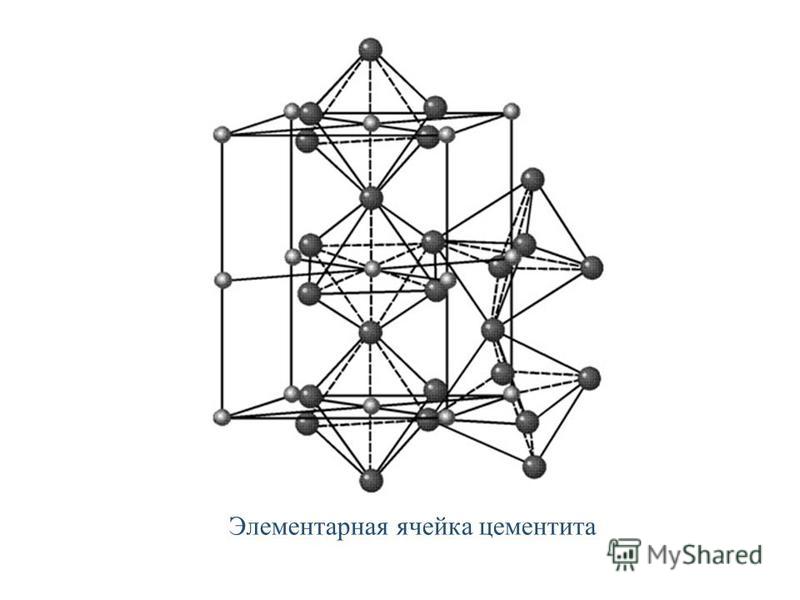

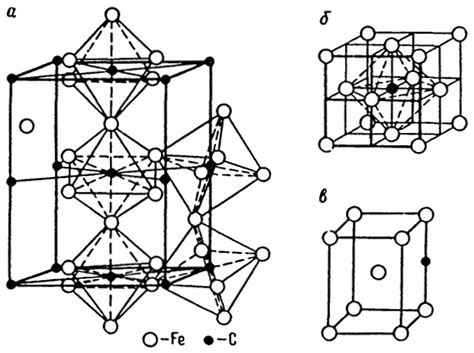

Цементит представляет собой соединение железа и карбида-карбид железа Fe3C. цементит содержит 6,67% углерода. Цементит имеет сложную ромбическую решетку, в которой атомы плотно упакованы. Температура плавления цементита составляет около 1600°С. содержание углерода в цементите составляет 6,67%, что делает его самым твердым и хрупким структурным компонентом железоуглеродистого сплава. Цементит обладает высокой твердостью и не является пластичным. Чем больше цементита в железоуглеродистом сплаве, тем он тверже и тем более хрупким он будет.

Перлит представляет собой механическую смесь феррита и цементита, которая подразделяется на пластинки и гранулярность в зависимости от формы кристалла цементита и выглядит как небольшое зерно, пластинчатое или круглое.

Эта смесь похожа на эвтектику, но в отличие от эвтектики, она называется эвтектоидной, потому что образовалась при разложении твердого раствора, а не при кристаллизации.

Жаростойкие и жаропрочные аустенитные стали

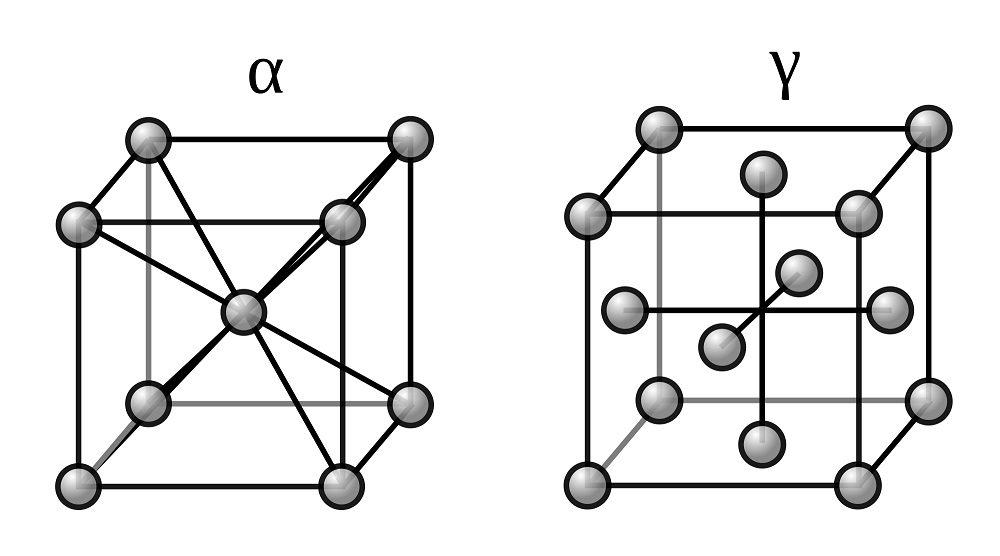

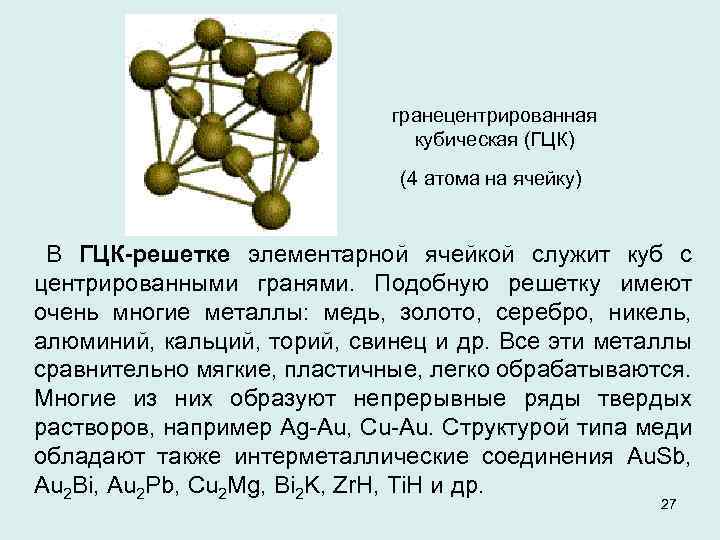

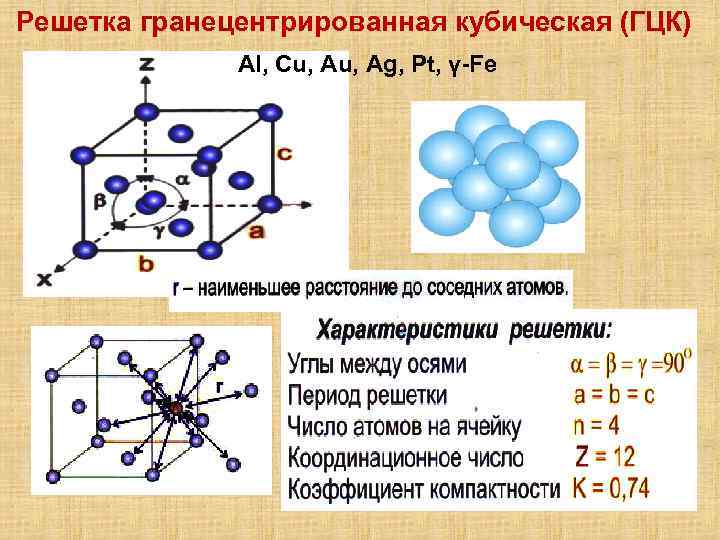

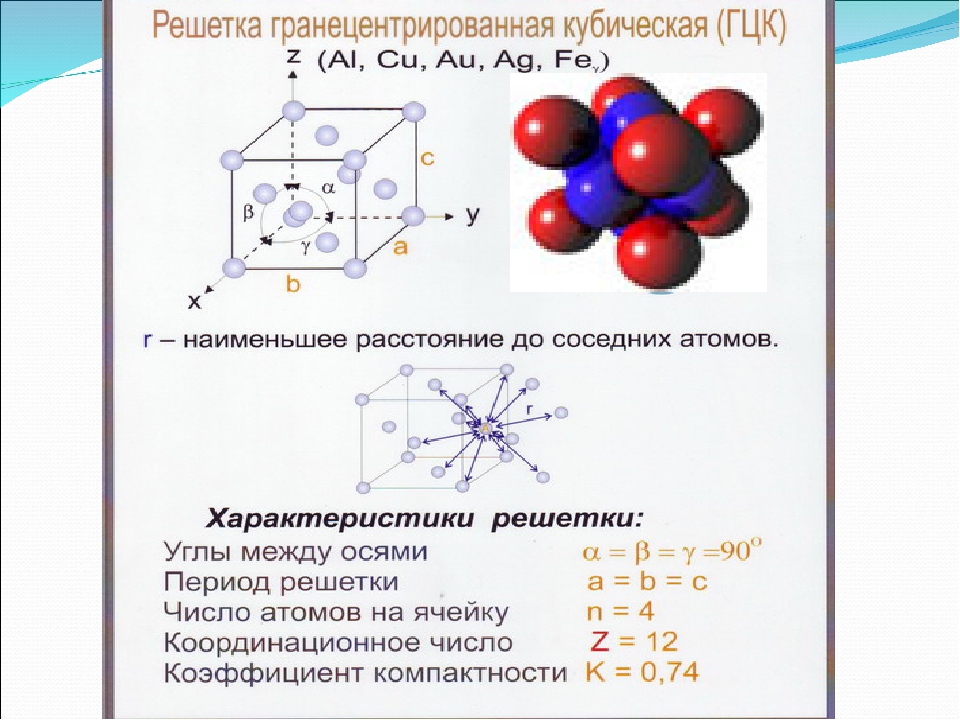

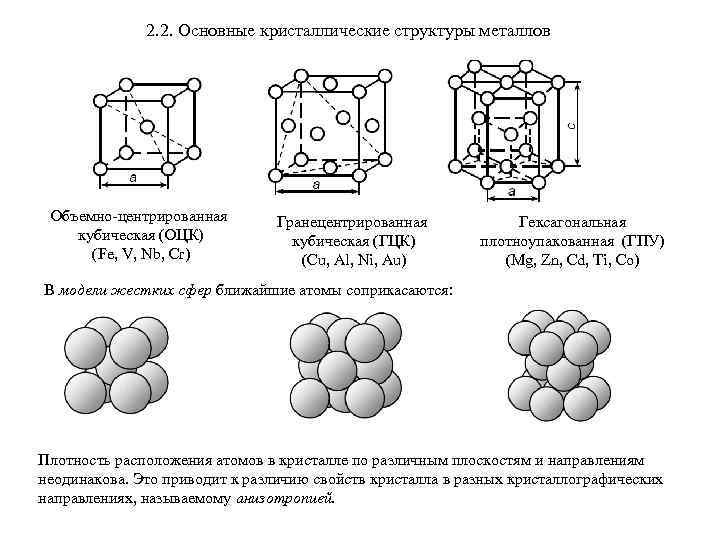

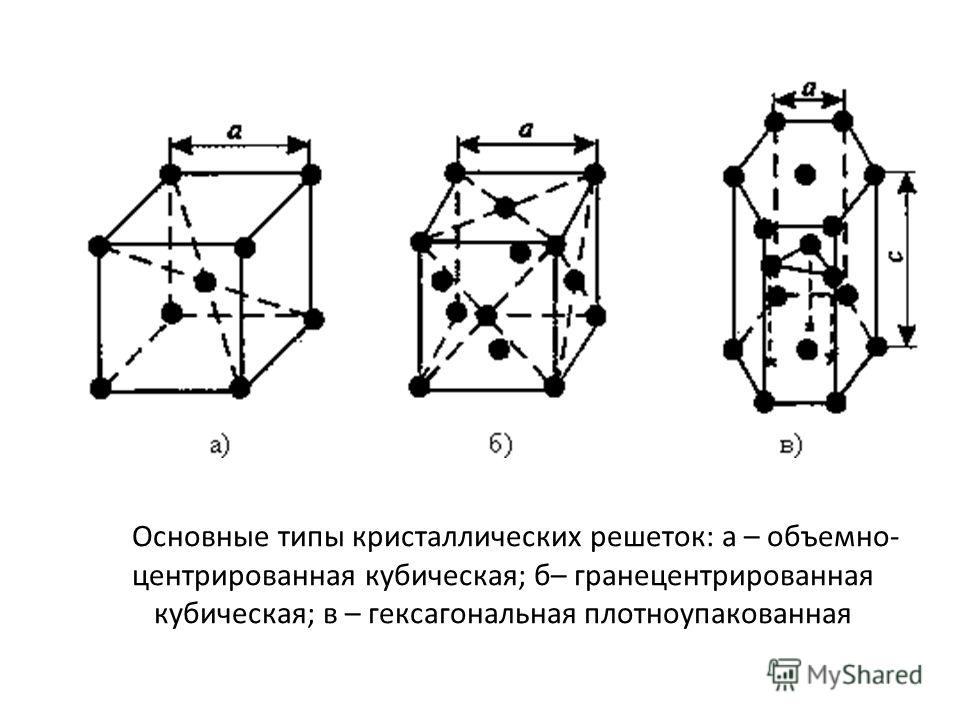

Аустенитные стали c ГЦК решёткой имеют значительно более высокую жаропрочность по сравнению со сталями с ОЦК решёткой.

Жаростойкие стали аустенитного класса

, применяемые для изготовления деталей печного оборудования, характеризуются не только высокой жаростойкостью (окалиностойкостью), но и высокой жаропрочностью. Кжаростойким аустенитным сталям относятся 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100°C.

Жаропрочные аустенитные стали

. Из жаропрочных аустенитных сталей изготавливают роторы, диски, лопатки газовых турбин, клапаны дизельных двигателей, работающие при температурах 600-700°:C. Хромоникелевые аустенитные стали для увеличения жаропрочности дополнительно легируют вольфрамом, молибденом, ванадием, ниобием, бором и другими элементами. Кжаропрочным сталям аустенитного класса относятся стали 09Х14Н16Б, 09Х14Н19В2БР, 45Х14Н14В2М.

Чистое железо

Цементит представляет собой соединение железа и углерода (fe3c) карбонизированного. Цементит содержит 6,67% углерода. Температура плавления цементита около 1600°С. Он имеет сложную кристаллическую решетку. Железо-самый твердый и хрупкий компонент углеродного сплава. Цементит неустойчив, при определенных условиях реакция Fe3C> 3Fe +С вызывает образование и разложение свободного углерода в виде графита.

Чем больше цементита в железоуглеродистом сплаве, тем выше твердость.

Графит является аллотропным вариантом углерода. Графит мягкий, и его прочность очень низкая. Чугун и графитизированная сталь входят в состав в виде включений различной формы.

Перлит (Р) представляет собой механическую смесь феррита и цементита, содержащую 0,8% углерода. Он образуется при перекристаллизации (коллапсе) аустенита при температуре 727°С. этот распад называется эвтектоидным, а перлит-эвтектоидным. Перлит обладает высокой прочностью, твердостью, что повышает механические свойства сплава.

Редебрит представляет собой механическую смесь аустенита и цементита, содержащую 4,3% углерода. Образуется в результате эвтектического превращения при температуре 1147 ° С. При температуре 727°с аустенит превращается в перлит, а после охлаждения красный брикет превращается в смесь перлита и цементита. Редебрит обладает высокой твердостью и превосходной хрупкостью. Все белое входит в состав чугуна.

Аустенит

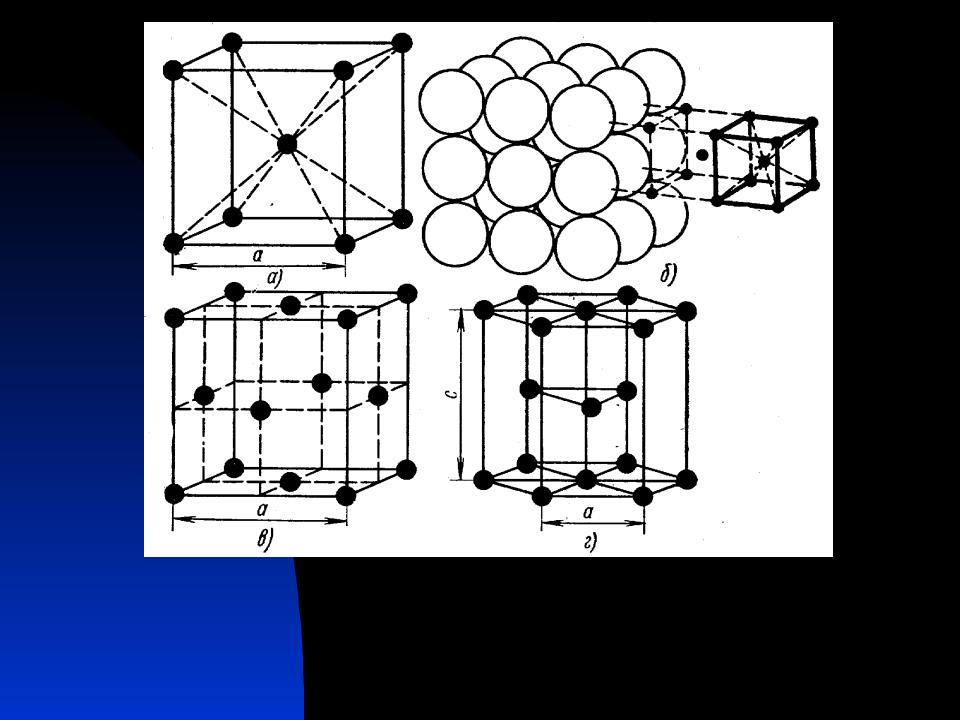

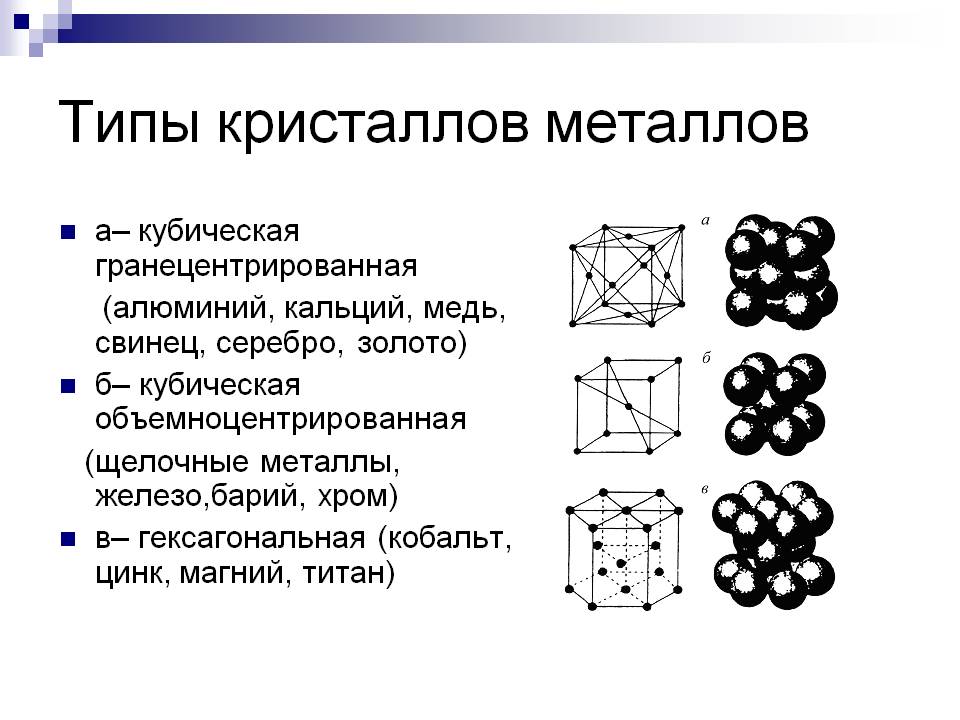

Феррит (твердый раствор внедрения C в α-железе с объемно-центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ-железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C метастабильная высокоуглеродистая фаза) Графит стабильная высокоуглеродистая фаза

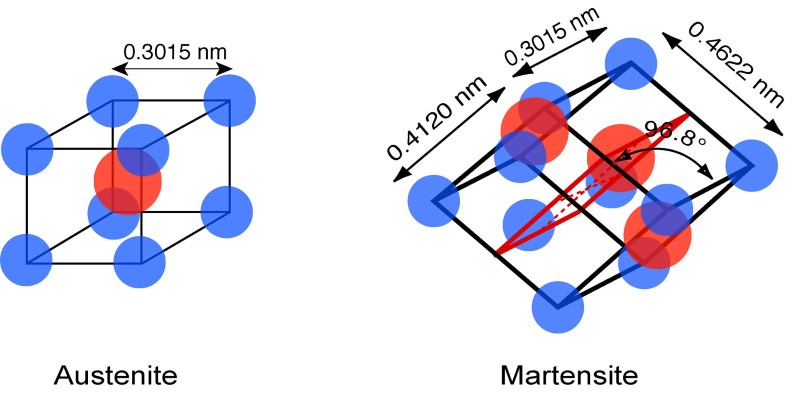

Ледебурит (эвтектическая смесь кристаллов цементита и аустенита, превращающегося при охлаждении в перлит) Мартенсит (сильно пересыщенный твердый раствор углерода в α-железе с объемно-центрированной терагональной решеткой) Перлит (эвтектоидная смесь, состоящая из тонких чередующихся пластинок феррита и цементита) Сорбит (дисперсный перлит) Троостит (высокодисперсный перлит) Бейнит (устар: игольчатый троостит) — ультрадисперсная смесь кристаллов низкоуглеродистого мартенсита и карбидов железа

Белый чугун (хрупкий, содержит ледебурит и не содержит графит) Серый чугун (графит в форме пластин) Ковкий чугун (графит в хлопьях) Высокопрочный чугун (графит в форме сфероидов) Половинчатый чугун (содержит и графит, и ледебурит)

Аустенит (γ-фаза) — высокотемпературная гранецентрированная модификация железа и его сплавов.

В углеродистых сталях аустенит — это твёрдый раствор внедрения, в котором атомы углерода входят внутрь элементарной ячейки γ-железа во время конечной термообработки. В сталях, содержащих другие металлы (кроме железа, легированные стали), атомы металлов замещают атомы железа в кристаллической решетке и возникает твердый раствор замещения. В чистом железе существует в интервале температур 910—1401 °C; в углеродистых сталях аустенит существует при температурах не ниже 723 °C (1333 °F). Фаза названа в честь сэра Уильяма Чандлера Робертс-Остина (англ. William Chandler Roberts-Austen , 1843—1902). В легированных сталях аустенит может существовать и при гораздо более низких температурах. Такие элементы, как никель стабилизируют аустенитную фазу. Нержавеющие стали, такие как 08Х18Н10Т или AISI 304, AISI 316 и т.д. относятся к аустенитному классу. Присутствие никеля в количестве 8—10% приводит к тому, что аустенитная фаза сохраняется и при комнатной температуре. Мартенситно-стареющие нержавеющие стали типа 08Х15Н2ДТ или Ph 17-4 могут содержать некоторое количество остаточного аустенита. Оптическая металлография во многих случаях не позволяет выявить присутствие аустенита, расположенного, как правило, по границам мартенситных пакетов. Основными способами определения количества остаточного аустенита являются рентгеноструктурный анализ и просвечивающая электронная микроскопия.

Описание и характеристики

Стали разделяют на две группы относительно состава их основы и содержания легирующих элементов, таких как никель и хром:

- Композиции, в основе которых содержится железо: никель 7%, хром 15%; общее количество добавок — до 55%;

- Никелевые и железоникелевые композиции. В первой группе содержание никеля начинается от 55% и больше, а во второй — от 65 и больше процентов железа и никеля в соотношении 1:5.

Благодаря никелю можно добиться повышенной пластичности, жаропрочности и технологичности стали, а с помощью хрома — придать требуемую коррозийность и жаростойкость. А добавление других легирующих компонентов позволит получать сплавы с уникальными свойствами. Компоненты подбирают в соответствии со служебным предназначением сплавов.

Для легирования преимущественно используют:

- Ферритизаторы, стабилизирующие структуру аустенитов: ванадий, вольфрам, титан, кремний, ниобий, молибден.

- Аустенизаторы, представленные азотом, углеродом и марганцем.

Все перечисленные компоненты расположены не только в избыточных фазах, но и в твердом растворе из стали.

Жаростойкие и жаропрочные аустенитные стали

Аустенитные стали c ГЦК решёткой имеют значительно более высокую жаропрочность по сравнению со сталями с ОЦК решёткой.

Жаростойкие стали аустенитного класса

, применяемые для изготовления деталей печного оборудования, характеризуются не только высокой жаростойкостью (окалиностойкостью), но и высокой жаропрочностью. Кжаростойким аустенитным сталям относятся 20Х23Н18, 20Х25Н20С2, имеющие окалиностойкость до 1100°C.

Жаропрочные аустенитные стали

. Из жаропрочных аустенитных сталей изготавливают роторы, диски, лопатки газовых турбин, клапаны дизельных двигателей, работающие при температурах 600-700°:C. Хромоникелевые аустенитные стали для увеличения жаропрочности дополнительно легируют вольфрамом, молибденом, ванадием, ниобием, бором и другими элементами. Кжаропрочным сталям аустенитного класса относятся стали 09Х14Н16Б, 09Х14Н19В2БР, 45Х14Н14В2М.

Влияние охлаждения на аустенит

Распад аустенита происходит в тех же критических точках. Результативность его зависит от следующих факторов:

- Скорость охлаждения. Влияет на характер углеродных включений, формирования зерен, образования итоговой микроструктуры и ее свойств. Зависит от среды, которая используется в качестве охладителя.

- Наличие изотермической составляющей на одном из этапов распада – при понижении до определенного температурного уровня, поддерживается стабильное тепло некоторый период времени, после чего продолжается быстрое охлаждение, или же оно происходит вместе с нагревательным устройством (печью).

Таким образом, выделяют непрерывное и изотермическое превращения аустенита.

Одна из структурных составляющих железоуглеродистых сплавов

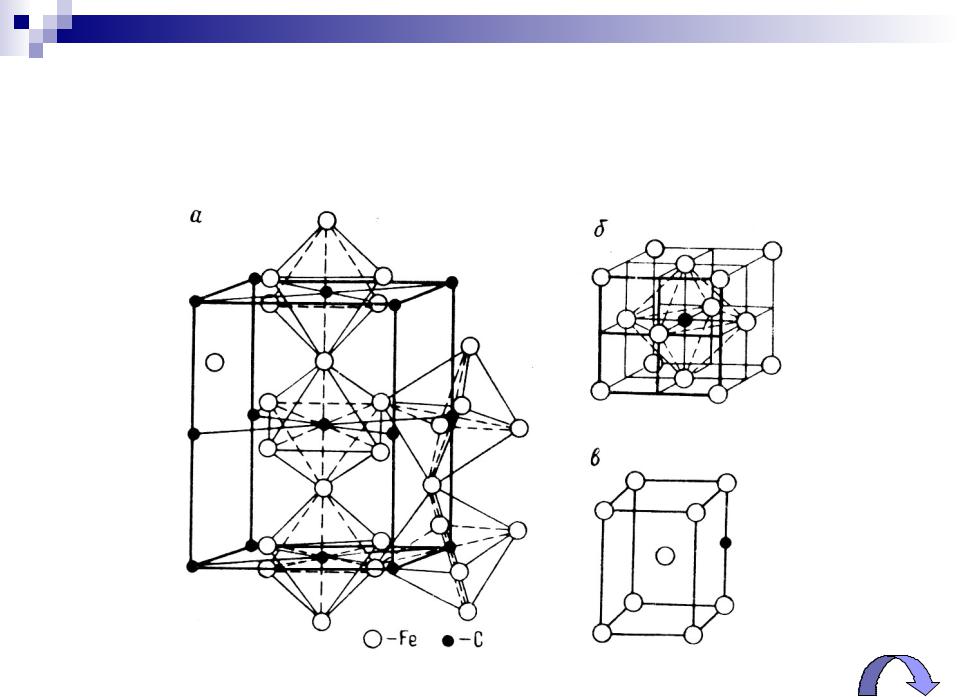

Аустенит (а, γ) представляет собой твердый раствор углерода, включенного в γ-железо(Р. назван в честь Остина).

Углерод находится в центре гранецентрированной кубической ячейки. максимальная растворимость углерода в γ-железе при температуре 1147°с (точка Е) составляет 2,14%.Твердость аустенита составляет 200-250 НВ, пластична (относительное удлинение-δ= 40-50%), парамагнитна.

В остените есть городской центр-ее структура. Особенности строения аустенита заключаются в следующем:

- цикл решетки y-Her линейно увеличивается от 0 до 3637 Нм при 911CC до 1390сс при 036368nm.

- Углерод растворяется в форме С4 и занимает octapore. It образует интегрированный твердый раствор.

- По мере увеличения содержания углерода в аустените увеличивается период решетки γ-фазы.

Кристаллическую структуру аустенита можно рассматривать как плоскую решетку, состоящую из атомов железа, которые являются меньшими атомами углерода. Поскольку атомы углерода больше, чем размер пор(свободное пространство в решетке fcc), когда они входят в решетку железа, они деформируются, а оставшиеся поры становятся недоступными для других атомов углерода.

Другими словами, структура аустенита получается с высоким содержанием в стали легирующих элементов (N1, Mn и др.) и расширяет область γ-фазы.

Остаточный аустенит

Типичная мартенситная структура закаленной стали игольчатая. Аустенит, присутствующий при комнатной температуре} — вместе с мартенситом он называется остаточным аустенитом. Если имеется значительное количество остаточного аустенита (фактически более 20-30%), то металл обнаруживается гистологически в виде яркого поля между мартенситными иглами.

Количество остаточного аустенита в стали, зафиксированного закалкой, зависит от положения мартенситной точки.

Чем ниже точка мартенсита, тем больше остаточный аустенит. Поэтому углерод, снижающий температуру мартенсита, увеличивает количество остаточного аустенита. Закаленные низкоуглеродистые стали содержат очень мало остаточного аустенита (0,6% от содержания остаточного аустенита в стали эквивалентно-2-3%), тогда как высокоуглеродистые стали содержат большое количество остаточного аустенита.

Наличие остаточного аустенита в структуре мартенситной (закаленной) стали снижает твердость и является нежелательным явлением.

Свойства аустенитных сталей и где их используют

Само состояние железа в Y-фазе (аустенит) уникально, благодаря ему металл является жаропрочным (+850 ºC), холодостойким (-100 ºC и ниже t), способен обеспечивать коррозионную и электрохимическая стойкость и другие важнейшие свойства, без которых были бы немыслимы многие технологические процессы в:

- нефтеперерабатывающей и химической отраслях;

- медицине;

- космическом и авиастроении;

- электротехнике.

Жаропрочность — свойство стали не менять своих технических свойств при критических температурах с течением времени. Разрушение происходит при неспособности металла противостоять дислокационной ползучести, т. е. смещению атомов на молекулярном уровне. Постепенно происходит разупрочнение, и процесс старения металла начинает происходить все быстрее. Это происходит с течением времени при низких или высоких температурах. Так вот, насколько этот процесс растянется во времени — это и есть способность металла к жаропрочности.

Коррозионная стойкость — способность металла противостоять разрушению (дислокационной ползучести) не только с течением времени и при криогенных и высоких температурах, но еще и в агрессивных средах, т. е. при взаимодействии с веществами активно вступающих в реакцию с одним или несколькими компонентных элементов. Разделяют 2 типа коррозии:

- химическая — окисление металла в таких средах, как газовая, водная, воздушная;

- электрохимическая — растворение металла в кислотных средах, имеющих положительно или отрицательно заряженные ионы. При разности потенциалов между металлом и электролитом, происходит неизбежная поляризация, приводящая к частичному взаимодействию двух веществ.

Холодостойкость — способность сохранять структуру при криогенных температурах с течением длительного времени. Из-за искажения кристаллической решетки структура стали холодостойкой способна принимать строение присущее обычным малолегированным сталям, но уже при очень низких температурах. Но этим сталям присущ один недостаток — иметь полноценные свойства они могут только при минусовых температурных значениях, t — ≥ 0 для них недопустимы.

Остаточный аустенит

Типичная структура мартенсита закалённой стали имеет игольчатый вид. Аустенит, который существует при нормальной температуре

наряду с мартенситом, называется остаточным аустенитом. При наличии значительных количеств остаточного аустенита

(практически более 20-30%) он обнаруживается металлографически в виде светлых полей между иглами мартенсита. Количество

остаточного аустенита в стали, фиксируемое закалкой, зависит от положения мартенситной точки. Чем ниже мартенситная точка, тем

больше остаточного аустенита. Поэтому углерод, снижая мартенситную точку, увеличивает количество остаточного аустенита.

Закалённые малоуглеродистые стали почти не содержат остаточного аустенита (содержание остаточного аустенита в сталях Присутствие остаточного аустенита в структуре мартенситной (закалённой) стали снижает твердость и является нежелательным явлением.

При нагревании остаточный мартенсит распадается с различными вариантами развития событий, в зависимости от первоначального количества

остаточного аустенита, а также степени концентрации углерода в остаточном аустените (Превращения в сталях при отпуске, ).

Твёрдость аустенита

На твёрдость аустенита влияют различные факторы, прежде всего — содержание растворённого углерода (и других легирующих элементов, образующих твёрдые растворы замещения), следовательно чёткого и единственного значения твёрдости аустенита быть не может (известен лишь порядок значений твёрдости аустенита). Поэтому значения твёрдости аустенита, как правило, указываются в некотором диапазоне, и поэтому в разных источниках мы находим несколько отличающиеся значения твёрдости аустенита. Например, согласно твердость аустенита по Бринеллю 160-200 HB.

При металлографическом анализе в каждом конкретном случае (сплав, отливка) желательно определять твердость аустенита экспериментальным образом, набирая дополнительную статистическую информацию (см. Твёрдость, Микротвёрдость).

Свойства аустенитных сталей

Сталь аустенитного класса образует 1-фазную структуру во время процесса кристаллизации. Ее кристаллическая решетка не изменяется даже при резком охлаждении до отрицательных температур (–200 °C). Основными компонентами аустенитных железных сплавов являются хром и никель. От доли их содержания зависят технологичность, пластичность, прочность и жаростойкость материала. Для легирования применяют следующие материалы:

- Ферритизаторы: титан, кремний, молибден, ниобий. Они стабилизируют структуру аустенитов и формируют объемноцентрированную кубическую решетку.

- Аустенизаторы: азот, марганец и углерод. Они присутствуют в избыточных фазах, формирующихся во время термообработки железных сплавов.

По свойствам материалов аустенитные модификации железа делятся на следующие типы:

- Коррозионностойкие (нержавеющие). В их состав входит хром (18%), никель (30%) и углерод (0,25%). Эти высоколегированные стали применяются в промышленном производстве с 1910 г. Их главным преимуществом является устойчивость к коррозии. Материал сохраняет это свойство даже при сильном нагревании, что обусловлено низким содержанием углерода. Коррозионностойкие железные сплавы производятся, согласно ГОСТ 5632-2014. В них могут присутствовать добавки из кремния, марганца, и молибдена.

- Жаростойкие. Они обладают ГЦК-решеткой и устойчивы к воздействию высоких температур. Этот материал можно нагревать до 1100 °C. Жаропрочные аустенитные стали применяются при изготовлении печных устройств, турбин роторов электростанций и иных приборов, работающих при помощи дизельного топлива. При производстве данной модификации железа используются дополнительные добавки из бора, ниобия, ванадия, молибдена и вольфрам. Эти химические элементы повышают жаропрочность материала.

- Хладостойкие. В составе этих высоколегированных сталей присутствуют хром (19%) и никель (25%). Главным достоинством материала является высокая вязкость и пластичность. Также эта модификация железа располагает высокой стойкостью к коррозии. Хладостойкие металлы сохраняют данные свойства даже при резком понижении температуры. Их главным недостатком является низкая прочность во время работы при комнатной температуре.

Аустенитная высоколегированная сталь является одной из самых дорогих модификаций железа, потому что в них содержится большое количество дорогостоящих материалов: хрома и никеля. Также на ее стоимость влияет количество дополнительных легирующих компонентов, позволяющих создавать железные сплавы с особыми свойствами. Дополнительные элементы легирования подбираются в зависимости от сложности работ, где применяются аустенит.

В аустенитных сталях могут осуществляться следующие разновидности превращений:

- Образование феррита при нагреве железного сплава до высоких температур.

- При нагреве до температуры 900 °C из аустенита начинают выделяться избыточные карбидные фазы. Во время этого процесса на аустенитной поверхности образуется межкристаллическая коррозия, постепенно разрушающая материал.

- Во время охлаждения аустенита до температуры 730 °C происходит эвтектоидный распад. В результате образуется перлит – модификация железных сплавов. Его микроструктура представлена в виде небольших пластин или округлых зерен.

- При резком понижении температуры металлического изделия формируется мартенсит – микроструктура, состоящая из пластин игольчатого или реечного вида.

Время, требуемое для превращения аустенитной стали в иные модификации железа, определяется содержанием углерода в твердом растворе и количеством дополнительных легирующих компонентов. Чем ниже эти показатели, тем быстрее охлаждается металлическое изделие.

Фазы в системе «железо-углерод»

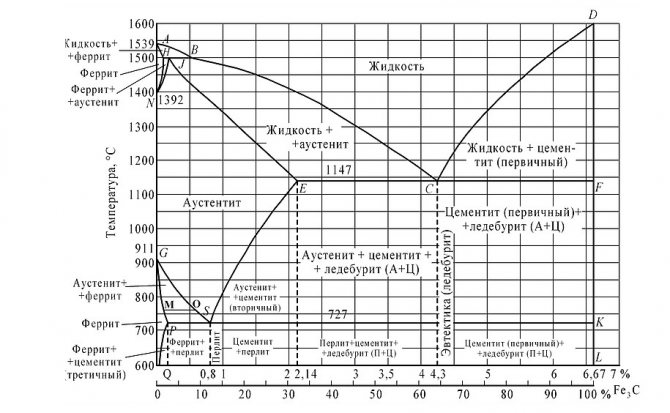

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит

Феррит (Ф, α)- твердый раствор внедрения углерода в α-железе (от латинского слова ferrum – железо). Различают низкотемпературный феррит с предельной растворимостью углерода 0,02 % при температуре 727° С (точка P) и высокотемпературный δ-феррит (в интервале температур 1392…1539° С) с предельной растворимостью углерода 0,1 % при температуре 1499° С (точка J).

Свойства феррита близки к свойствам железа. Он мягок (твердость – 80 — 130 НВ, временное сопротивление – σв=300 МПа) и пластичен (относительное удлинение — δ=50 %), магнитен до 768° С.

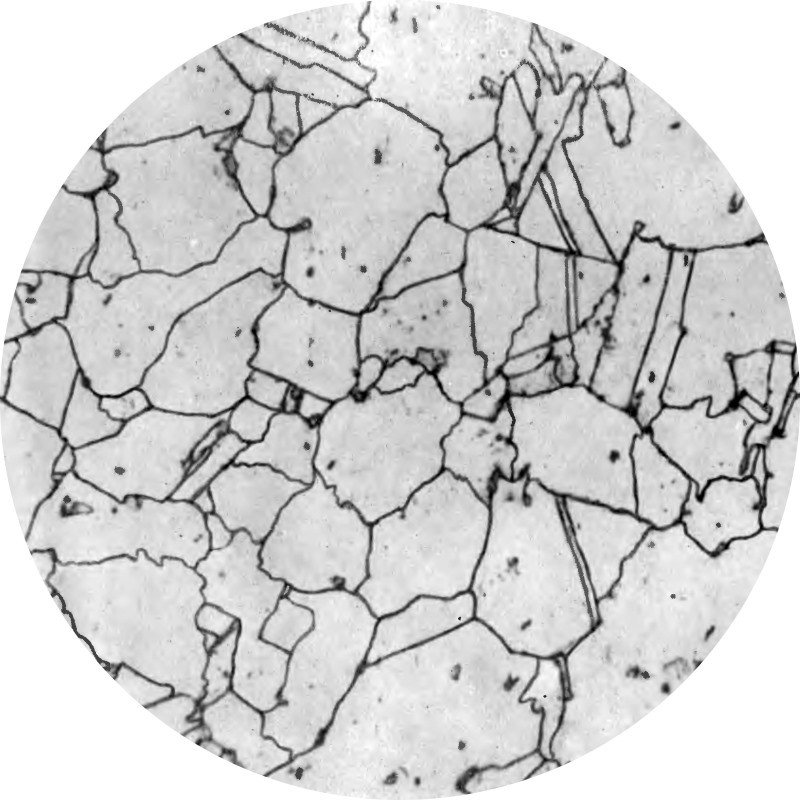

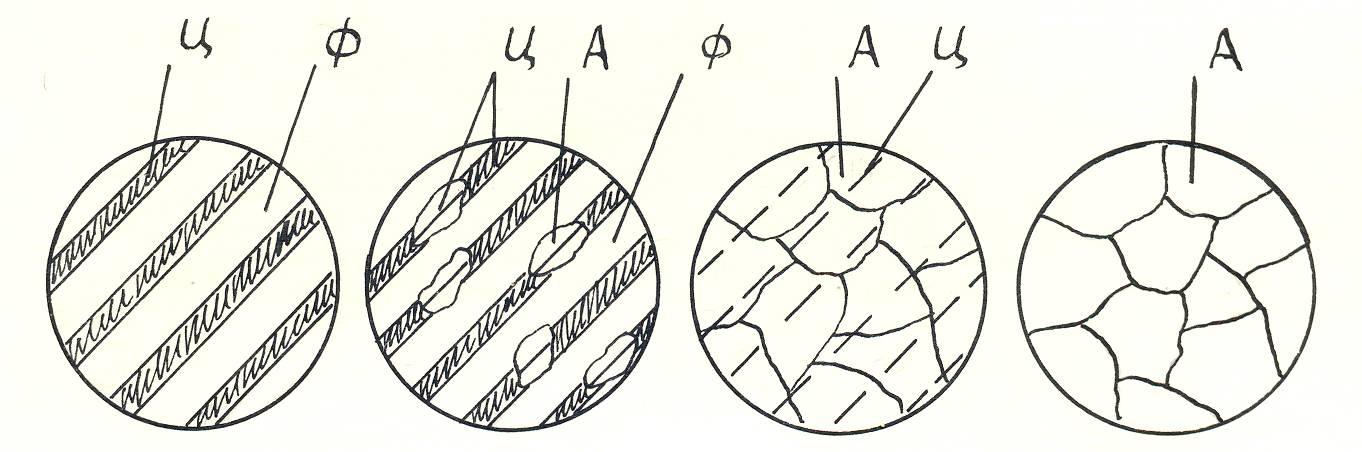

Под микроскопом феррит выглядит как светлые полиэдрические зерна. В сталях может существовать в виде сетки (разной толщины, в зависимости от содержания углерода), зерен (малоуглеродистые стали), пластин или игл (видманштетт).

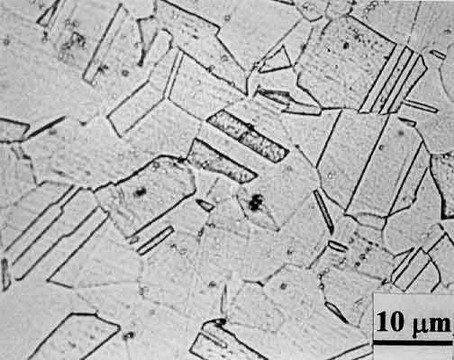

Аустенит в сталях

Аустенит (А, γ) – твердый раствор внедрения углерода в γ–железо (по имени английского ученого Р. Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Цементит – формы существования

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

Поскольку углерод в сплавах с железом встречается в виде цементита и графита, существуют две диаграммы состояния, описывающие условия равновесия фаз в системах железо — цементит и железо — графит. Первая диаграмма (Fе — Fе3С) называется цементитной (метастабильная), вторая (Fе — С) — графитной (стабильная). Оба варианта диаграммы приводятся вместе в одной системе координат: температура — содержание углерода. Диаграмма состояния системы железо — углерод построена по результатам многочисленных исследований, проведенных учеными ряда стран. Особое место среди них занимают работы Д.К. Чернова

Он открыл существование критических точек в стали, определил их зависимость от содержания углерода, заложил основы для построения диаграммы состояния железоуглеродистых сплавов в ее нижней, наиболее важной части

Буквенное обозначение узловых точек в диаграмме является общепринятым как в России, так и за рубежом.

Диаграмма состояния железо-углерод

Имеющиеся во всех областях диаграммы фазы видны на рисунке. Значение всех линий указано в таблице.

Ликвидус по всей диаграмме проходит по линиям АВ, ВС, СD; солидус — по линиям АН, НJ, JЕ, ЕСF. Сплавы железа с углеродом обычно делят на стали и чугуны. Условной границей для такого деления является 2,14 % С (точка E). Сплавы, содержащие углерода менее 2,14 %, относятся к сталям, более 2,14 % — к чугунам.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А. В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс с (от слова chauffage – нагрев) при нагреве и индекс r (от слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки АС3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) — как Аr1.

Применение аустенитных сталей

Наиболее частое использование:

- Любые элементы, которые используются при высоких температурах – более 200 градусов (вплоть до 1100). Это могут быть самолетные турбины или различные детали в двигателе. Однако следует внимательно следить за тем, какие химические реакции будут происходить при контакте с топливом, паром и другими агрессивными средами. Иногда возникают трещины. Чтобы предотвратить такую возможность, следует добавить такие примеси как ванадий и ниобий. С ними будет сформирована карбидная фаза, за счет чего происходит упрочнение поверхности.

- Различные механизмы, которые подвергаются быстрым температурным перепадам. Например, при сварке некоторых материалов.

- Электрическое оборудование, контакты. Их можно сделать благодаря тому, что аустенит устойчив к электромагнитным волнам.

- Детали для устройств, работающих в водной среде или в условиях повышенной влажности. Это возможно из-за коррозионной устойчивости. Никель и хром, которые способствуют этой характеристики, также продлевают износ элемента.

Диаграмма железоуглеродистых сплавов

График, именуемый диаграммой состояния железо-цементит, построенный экспериментальным путем, представляет собой наглядную демонстрацию всех возможных вариантов преобразований в сталях и чугунах. Конкретные температурные значения для определенного количества углерода в сплаве образуют критические точки, в которых происходят важные структурные изменения в процессах нагревания или охлаждения, они же формируют критические линии.

Линия GSE, которая содержит точки Ac3 и Acm, отображает уровень растворимости карбона при повышении уровня тепла.

| Таблица зависимости растворимости углерода в аустените от температуры | |||||

| Температура, ˚С | 900 | 850 | 727 | 900 | 1147 |

| Примерная растворимость С в аустените, % | 0,2 | 0,5 | 0,8 | 1,3 | 2,14 |

Разница между Аустенитной и Мартенситной нержавеющей сталью

Ключевое различие между Аустенитной и Мартенситной нержавеющей сталью заключается в том, что кристаллическая структура Аустенитной нержавеющей стали представляет собой гранецентрированную кубическую структуру, тогда как кристаллическая структура Мартенситной нержавеющей стали представляет собой объемно-центрированную кубическую структуру.

Существует четыре основных группы нержавеющей стали в зависимости от кристаллической структуры стали: аустенитная, ферритная, мартенситная и двухфазная. М икроструктура этих сплавов зависит от присутствующих в них легирующих элементов. Т аким образом, эти сплавы также имеют различные легирующие элементы.

Что такое Аустенитная нержавеющая сталь?

Аустенитная нержавеющая сталь — это тип нержавеющей стали, имеющий аустенит в качестве своей первичной кристаллической структуры. Данная кристаллическая структура аустенита является гранецентрированной кубической, в которой есть один атом в каждом углу куба, и есть один атом в каждой грани (в центре грани) . Получается такая структура с помощью добавления никеля, марганца и азота. Из-за своей кристаллической структуры аустенитные стали не подвергаются термообработке. Кроме того они являются немагнитными.

Структура Аустенитной нержавеющей стали

Аустенитная нержавеющая сталь подразделяется на два основных типа: 300 и 200. Первая приобретает аустенитную структуру после добавки никеля, тогда как во второй никель заменяют на марганец и азот. Нержавеющая сталь 300 имеет множество подтипов. Самой распространенной является тип 304 (она ещё называется как 18/8 или A2). Нержавеющая сталь 304 используется для изготовления кухонной утвари, столовых приборов, а также для изготовления кухонного оборудования. Следующая по распространенности является нержавеющая аустенитная сталь 316. Для повышения устойчивости к кислотам и для устойчивости к локальным воздействиям — она содержит молибден.

Заключение

Подведем итоги. Аустенитная сталь — специальная разновидность стального сплава. Основное отличие подобной стали от других материалов — это наличие особой кристаллической структуры, которую называют аустенитом. С физической точки зрения аустенитные стали обладают следующими свойствами — отсутствие магнитных свойств, высокая прочность, отличная коррозийная устойчивость, химическая инертность.

Из аустенита обычно делают различное оборудование специального назначения — турбины, детали для радиоэлектроники, космическое оборудование, арктические печи и так далее.

Основным компонентом аустенитных сталей является железо и различные легирующие добавки (никель, хром, алюминий, вольфрам, ниобий и другие). В зависимости от состава различают несколько разновидностей аустенита — жаростойкие, морозостойкие, антикоррозийные и другие.

Для соединения деталей на основе аустенитной стали используется сварка. Допускаются все основные виды сварки — дуговая, в среде инертных газов, плазменная и другие. При проведении сварки нужно помнить о температурных режимах аустенита (в противном случае Вы можете получить некачественный сварной шов с трещинами).

Изготовление, маркировку, состав аустенитных сталей регулируют нормы ГОСТ. В соответствии с государственными нормами проверка содержания железа в сплаве может осуществляться двумя методами — металлография либо магнитная технология.

- American Iron and Steel Institute. Design Guidelines for the Selection and Use of Stainless Steels. Nickel Institute.

- . Encyclopaedia Britannica

- Потак Я. М. Высокопрочные стали

- Гуляев А. П. Металловедение.