Применение медных смазок

Высокотемпературные пасты с медным наполнителем применяют для защиты самых разнообразных резьбовых соединений, шпилек, винтов, применяется для обработки нерабочих поверхностей тормозных механизмов, для смазки подшипников, задвижек, клапанов, токопроводящих клемм, свечей зажигания, резьбовых соединений штифтов фланцев подвергающихся воздействию высоких температур и т.п.

Используют их также при выполнении сервисных работ в автоцентрах для обработки болтов ступицы и фланцев полуосей с тормозами барабанного типа.

Преимущества медной смазки:

- Снижение коэффициента трения в подшипниковых и крепежных узлах оборудования и инструмента

- Защиты от коррозии при эксплуатации в агрессивных средах

- Широкая область применения

- Увеличение циклов работы резьбовых соединений, предохранение резьбы от срывов и износа, снижение силы трения

- Улучшение условий и снижение трудозатрат при проведении монтажа и демонтажа оборудования.

- Защита от прикипания, сваривания, повышение нагрузочной способности соединения и облегчение эксплуатации

- Предотвращает заедание тормозного механизма

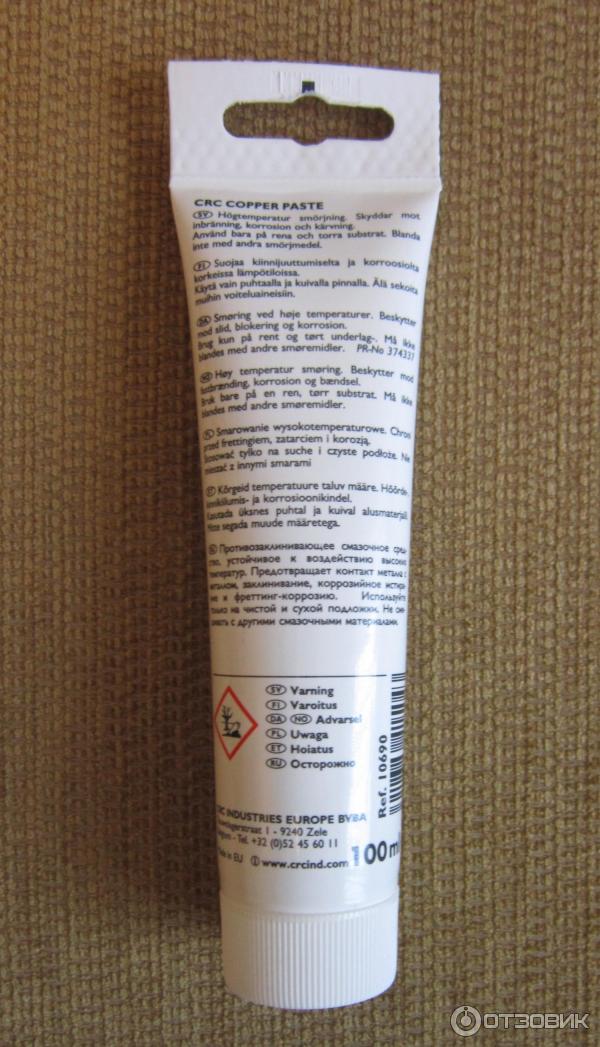

Медная паста ROXOL Cu-650 разработана нами на базе трехлетних исследований и проведения самых разнообразных испытаний на одном из крупнейших предприятий отечественного ВПК – Уральском бюро тяжелого машиностроения и может использоваться вместо распространенных импортных продуктов: Kupferpaste Divinol, CRC Copper Paste, Kupfer-Paste Liqui Moly. При нанесении на резьбовые соединения смазка работоспособна при температурах от -40°С до 1100°C.

Нанесение

Поверхность резьбового соединения, подшипника или другого узла перед нанесением медной пасты необходимо очистить от загрязнений, остатков старых смазочных материалов, наносить требуется небольшими количествами – на резьбу удобнее это будет сделать кистью (старайтесь при этом использовать кисть из синтетических материалов, они меньше впитывают и лучше наносят).

Пасты на основе меди нашли свою область применения в автосервисах и обслуживающих центрах для обработки резьбовых соединений так как по статистике более 60% времени при ремонте автомобиля занимает демонтаж крепежа. Обработка креплений позволяет избежать прикипания и износа и облегчит ремонта вашего автомобиля.

Инструкция по применению

Инструкция по использованию этого средства отличается в зависимости от его формы. Так, LIQUI MOLY Kupfer-Paste наносится кисточкой, щеточкой или с помощью мягкой тряпочки непосредственно на детали. Аэрозоль же распыляется, что делает его удобнее для труднодоступных мест.

Общее правило для нанесения – это то, что использовать смазку следует только на тщательно очищенные поверхности. Их необходимо освободить от следов предыдущей смазки, коррозии, окисления и прочих загрязнений. Только в этом случае продукт будет эффективен.

Для прочистки распылителя после использования, спрей взять дном вверх, несколько раз нажать, до тех пор, пока не произойдет очистка головки.

Состав и предназначение

Медная смазка по базовому составу мало отличается от других смазок вроде графитных, но вот в плане пропорций разница значительная. В смазке может быть до 60% медных частиц (в виде пасты), или чуть меньше — если в более жидком виде.

Медь используется из-за своих консервирующих свойств.

Медь может выдерживать огромные температуры — до 1000 градусов. Для сравнения, литиевые работают без перегревания только при 120 градусах, графитные — при 70 градусах. Медная смазка не вымывается водой и легко справляется с грязью и частичками песка. Внешнее воздействие никак не влияет на работоспособность этой смазки. Из-за этих свойств медная смазка и снискала большую популярность в промышленности и механизмах, особенно — в автомобилях.

Если говорить на примере автомобилей, то можно выделить несколько случаев, когда медную смазку используют вместо других:

- На резьбовых соединениях, в том числе нагруженных. В этих местах медная смазка препятствует появлению ржавчины и прикипанию деталей друг к другу. Прикипание — частая проблема для автомобильных деталей, особенно тех, которые редко разбирают/собирают;

- На посадочных местах и местах стыка разных деталей. Используется по той же причине — для предотвращения прикипания. Также медная смазка в данных случаях выполняет роль своеобразной перегородки, которая препятствует возникновению химических реакций между деталями из разного материала, например — стали и алюминия. Конкретный пример — ступицы колеса;

- В системах автомобиля, которые подвержены экстремальному нагреву. Речь идет о тормозной и выхлопной системах. В тормозной системе из-за торможения сила трения вызывает повышенный нагрев. В выхлопной системе нагрев вызван работой двигателя. В обоих случаях в качестве смазочного материала подходит медная смазка, так как другие виды смазок вроде литиевой или графитной попросту «сгорят» и утратят свои свойства после первой же поездки, что приведет к поломке систем или их быстрому износу.

На примере автомобиля можно увидеть то, в каких случаях применяется смазка и какими свойствами она обладает. Естественно, медную смазку используют и в других механизмах. Причем происходит это по аналогии с автомобилями. К примеру, медную смазку используют строители и сталелитейщики в механизмах, подверженных сильному нагреву.

Свойства медной смазки

Медные смазки способны обеспечивать достаточную электропроводность и снижают силу трения. Они препятствуют проникновению воды и слабо вымываются и испаряются в процессе работы. Также медные смазки понимают вибрацию и шумы.

Обратите внимание: В медных смазках отсутствует свинец, за счет чего их используют для резьбовых соединений. Медная смазка обладает следующим набором свойств:

Медная смазка обладает следующим набором свойств:

- Способна работать в широком диапазоне температур — от -50 до +1100 градусов по Цельсию;

- Сохраняет свои свойства при нанесении на поверхности из различных типов металлов — сталь, чугун, бронза, латунь, никель, алюминий и так далее;

- Долго сохраняют свои свойства и не требуют замены;

- Могут быть использованы при высоких показаниях давления;

- Защищают поверхность от воды, солей, щелочей, кислот и различных растворов.

Можно выделить следующие преимущества медных смазок:

Упрощают процесс сборки и монтажа деталей. После их нанесения на резьбовые соединения, усилия затяжки сохраняется постоянным;

Упрощает процесс демонтажа деталей. Смазка препятствует свариванию и заеданию соединений, упрощая процесс демонтажа резьбовых и других соединений;

Высокая несущая способность. Медная смазка снижает схватывание и образование задиров;

Хорошие гидрофобные свойства и высокая адгезия на любых поверхностях;

Увеличивают герметичность соединений;

Снижают вероятность возникновения заеданий при работе на высоких нагрузках;

Защищают металлы и сплавы от образования коррозии.

Обратим внимание, что характеристики медной смазки разнятся, в зависимости от производителя и набора присадок, используемых в составе, а также от дисперсии меди. В целом, консистентная медная смазка состоит из базового масла (синтетика, полусинтетика или минеральное), мелкодисперсной меди (от степени дисперсности меди зависит кроющая способность смазки, коэффициент трения, электропроводность и другие параметры), ингибиторов коррозии и других присадок

Важно: Если планируется использование медной смазки при температуре ниже -30 градусов по Цельсию, нужно выбирать составы на основе синтетического или полиэфирного базового масла

Некачественная очистка деталей тормозной системы перед заменой

Перед заменой тормозных колодок или дисков необходимо разобрать и тщательно зачистить все детали системы. На скобе суппорта плавающего типа обычно установлены две нержавеющие пластины, по которым и должна скользить колодка. Пластины необходимо снимать и вычищать под ними грязь и коррозию, причем делать это нужно так, чтобы не повредить металл на скобе суппорта. Кроме того, без снятия самой скобы качественно вычистить посадочное место под пластинами не получится.

Те же, кто берется за очистку, регулярно делают это неаккуратно, используя болгарку или напильник. В результате снимают лишнее, и колодка получает свободный ход, начинает вибрировать при торможении, а вибрация — это и писк, и скрежет — то, что обычно раздражает клиентов.

Похожие ошибки допускают при замене тормозных дисков. Привалочную поверхность ступицы в месте прилегания к тормозному диску положено очищать до идеального состояния. От чистоты именно этой поверхности зависит, будет ли биение на тормозном диске или нет.

Качественная очистка необходима для направляющих суппорта как открытого, так и закрытого типа. А вот смазка требуется только для направляющих закрытого типа. Смазывать направляющие открытого типа категорически нельзя.

Медные смазки как средство минимизации поверхностного разрушения металлов при трении

Металлоплакирующие смазочные материалы, содержащие ультрадисперсный порошок такого мягкого металла, как медь, являются наиболее эффективными продуктами для обслуживания подвижных сопряжений механизмов и машин. При этом обладая отличными реологическими свойствами и высокой несущей способностью, медная смазка противодействует передаче колебаний и возникновению посторонних звуков, быстро формирует сервовитную пленку и эффективно отводит избыточное тепло из зоны трения. Синергетическое взаимодействие медьсодержащих модификаторов и загустителя реализует эффект безызносности при трении качения и скольжения, так как за счет сегрегации кластеров меди и железа компенсируется микроскопическая убыль частиц стали на трущихся поверхностях и в значительной степени упорядочивается износ.

Механизмы смазывающего действия медьсодержащих продуктов исключают участие металлических частиц в формировании граничных слоев. Взаимодействуя с продуктами трибохимического окисления и оптимизирующими присадками, частицы меди блокируют доступ молекул кислорода в зону трения, в результате на поверхностных слоях металлических деталей минимизируются окислительные и деструктивные процессы. А также исключается схватывание и сваривание сопряженных деталей, даже для таких высоконагруженных деталей как пальцы выпускного коллектора, колесных болтов автомобильного и железнодорожного транспорта. К основным преимуществам материалов из этой группы можно отнести способность концентрировать сдвиговые деформации в ультратонком контактном слое и противостояние точечному перегреву

Медные смазки позволяют снизить не только износ рабочих поверхностей, но и минимизируют механические и энергетические потери в парах трения, что особенно важно для тяжелонагруженных агрегатов и высокоскоростных механизмов. Они прекрасно герметизируют соединения и отлично удерживаются в открытых узлах

При этом медная смазка имеет очень высокую адгезию и прочность при действии центробежных нагрузок. За счет этого она прекрасно герметизирует и сопротивляется сбрасыванию, вымыванию и выдавливанию, поэтому ее применение оправдано и целесообразно в резьбовых соединениях, винтовых парах и в тяжелонагруженных малооборотных агрегатах. Также она показывает высокую стойкость к воздействию соленой и горячей воды, в том числе под давлением, что способствует снижению атмосферной и химической коррозии и расширяет сферу применения.

Изучение поверхностей трения подтверждает эффективность медьсодержащих смазочных материалов при нагрузках выше 600 Н, а при воздействии менее 200 Н, как противоизносные продукты, они становятся малоэффективны. Микроструктура поверхностных слоев, обработанных такими составами, претерпевает значительно меньшие разрушения и изменения даже под действием высокой температуры, чем при использовании обычных антифрикционных и противозадирных смазок.

Но далеко не каждая медная смазка обладает вышеперечисленными достоинствами. Это обусловлено тем, что солевые соединения, содержащие медь, в отличие от чистого вещества Cu, негативно отражаются на химической стабильности смазки, как при динамических процессах, так и при длительном хранении. Ответственные производители компенсируют данные недостаток путем введения оригинальных и эффективных антиокислительных присадок. Таким же методом улучшают и другие реологические и физико-химические свойства. Поэтому медные смазки могут значительно отличаться по целевому назначению, эксплуатационным качествам и рабочим температурам. Так Kupfer paste наиболее эффективна для обработки тормозных колодок и выдерживает экстремальные температуры, а смазка «Шторм-1000» производства компании «Интеравто» за счет синтетической основы работоспособна в интервале -60 ÷1000 ˚С основы является универсальным продуктом.

Ее применение оправдано в подвижных и неподвижных частях пресс-форм машин литья и в крепежных и резьбовых соединениях, но чаще всего она используется для шпилек выпускного коллектора, колесных болтов, сопловых нагревателей.

По сравнению с графитовыми смазками она более эффективна и отлично предупреждает прикипание шпилек выпускного коллектора, схватывание крепежа термоустановок, резьбовых элементов обсадных и бурильных колонн, компрессорных и вентиляционных установок.

По функциональности медные пасты относятся к специализированным высокотемпературным средствам, которые обеспечивают на обработанных поверхностях комплексное смазочное и разделительное действие. В состав таких паст входит три базовых составляющих: масло, мелкодисперсный медный порошок и антикоррозионные присадки.

Для чего используется медная смазка?

Медная смазка имеет широкое распространение во многих сферах деятельности. Это довольно-таки старый продукт, однако его популярность не снижается со временем. Огромным распространением продукт пользуется у автомобилестроении. На данный момент медная смазка применяется в следующих областях:

- В металлургической отрасли. Там она необходима для обработки мест, где повышено трение. Смазка защищает детали от воздействия высоких температур и защищает от преждевременного износа.

- В литейной промышленности. Там медная смазка необходима для обработки различных крепежей. С ней удается облегчить монтаж и демонтаж отдельных деталей.

- В нефтяной промышленности. Необходима для обработки фланцев, отдельных резьбовых элементов.

При этом наибольшей популярностью медная смазка пользуется в автомобильной отрасли. Она необходима для регулярной обработки шпилек впускного коллектора, ступиц колес. Многие автомобилисты наносят медную смаку на свечи зажигания, некоторые части топливных, выхлопных и тормозных частей.

Применение медных смазок в быту, автомобилях, и на производстве

Вне зависимости от области использования, необходимо помнить некоторые правила:

- тщательная очистка обрабатываемых поверхностей: механическая и химическая;

- удаление коррозийных отложений: смазка не является преобразователем ржавчины, под ее слоем очаги будут распространяться дальше;

- обязательно следует удалить старую смазку и другие составы, для предотвращения нежелательных химических реакций;

- участки поверхности, на которые случайно может попасть смазка, должны быть экранированы: особенно при использовании аэрозоля;

- излишки толщины удалять не обязательно.

Где применяется медная смазка — видео

Благодаря уникальным свойствам, медная смазка может применяться не только в механизмах автомобилей и специальной техники.

- Литейные предприятия: вплоть до обработки креплений и шарниров емкостей для расплавленного металла, а также пресс-форм.

- Металлургические предприятия: прокатные установки, кузнечные станы, прессы для горячей формовки металла. Единственное ограничение – медная смазка не наносится на высоко оборотистые валы и подшипники.

- Нефтеперерабатывающие комбинаты: герметизация фланцевых соединений, подверженных агрессивному воздействию нефтехимии.

- Добывающая промышленность: медная смазка для буровых штанг практически не имеет заменителей.

Особенности применения в тормозной системе:

Смазка для суппортов используется только в соответствии с инструкцией. Распространенная ошибка – нанесение одного и того же состава на тыльную сторону колодок и направляющие суппортов.

Не все составы являются универсальными в этой области. Справедливости ради, отметим: в остальных случаях ограничений по применению нет (в рамках здравого смысла).

Первый принцип: разумное количество. С точки зрения маркетинга, чем больше емкость – тем ниже стоимость единицы объема. Поэтому автосервисы приобретают такие составы 3-10 килограммовыми банками.

Для гаражного применения такое количество не нужно, максимальный расходный вес: 300-500г. Многие автолюбители покупают маленькие тюбики или одноразовые пакетики для проведения однократного обслуживания.

Это кажется логичным. Но если сравнить цены на прилавке – полукилограммовая банка может стоить не намного дороже тюбика весом 150 гр. Паста или спрей? Несмотря на очевидное удобство при нанесении, профессионалы не рекомендуют пользоваться аэрозолями. Разве что для обработки больших площадей. Качество нанесения консистентной смазки все равно выше.

Единственный недостаток пасты – тяжело контролировать расход

. Аэрозоль экономнее (при этом стоимость такой расфасовки выше). Логотип на упаковке обсуждать нет смысла. Любой производитель, выпускающий смазки по ГОСТ или ТУ, обеспечит одинаковое качество продукта.

Рассказать в соц. сетях:

В статье рассмотрены основные характеристики медной смазки Molykote Cu-7439 Plus и приведены реальные примеры ее применения на предприятиях различных отраслей промышленности. Даны рекомендации по нанесению пасты .

Применение современных смазочных материалов позволяет повысить надежность и качество работы оборудования и является необходимым условием повышения эффективности любого производства.

Учитывая широкий ассортимент смазочных материалов на современном рынке, подобрать наиболее эффективный материал для смазки конкретных узлов, работающих в специфических условиях – непростая задача. Нередко на конечный выбор влияют не только более привлекательные характеристики, но и сведения о положительном опыте использования нового смазочного материала на аналогичном оборудовании.

Линейка продуктов Molykote весьма обширна, она включает в себя смазочные материалы, предназначенные для использования в различных областях с самыми экстремальными условиями эксплуатации.

В документации на каждый из смазочных материалов даны примеры его использования, приведенные на основании не только характеристик продукта, но и опыта его успешного применения на конкретном оборудовании. Однако перечислить все узлы и механизмы, для которых возможно и желательно использовать продукт, невозможно. Рассмотрим на примере пасты некоторые возможные области ее применения.

– это смазочная паста на основе полусинтетического масла и высокодисперсного медного порошка для деталей, подверженных воздействию высоких температур и влиянию коррозии.

Как выбрать медную смазку?

Заниматься выбором медной смазки необходимо крайне ответственно. На данный момент существует большое количество вариантов, каждый автомобилист сможет подобрать для себя наилучший вариант. В первую очередь необходимо определить, где будет использоваться смазка. Исходя из этого можно выбрать следующие варианты медных смазок:

- В виде спрея. В таком виде медную смазку крайне удобно наносить. Расход средства небольшой. В подавляющем большинстве случаев медную смазку в спрее используют для резьбы, выхлопные системы, тормоза. Кроме того, он может использоваться для защиты соединений в свечах зажигания.

- В виде аэрозоля. Также используется в автомобилестроении. Является крайне удобным вариантом смазки.

- В виде пасты. Медная паста – это более концентрированный вариант смазки. Она плотнее, слой при нанесении получается значительно больше. Благодаря этому средству вам удастся защитить отдельные узлы от температур. Пасты защищает поверхность от воздействия влаги. В составе таких средств присутствуют активные присадки, которая препятствуют преждевременной коррозии и заеданию.

Свойства и характеристики

Учитывая возможность применения качественной автомобильной медной смазки для колодок и прочих узлов тормозной системы, будет совсем не лишним держать ее под рукой при проточке барабанов или в рамках проверки износа тормозного диска.

Важными свойствами состава считается его хорошая электропроводность и способность снижать силы трения. Смазка хорошо защищена от воздействия влаги, не вымывается, не испаряется в процессе эксплуатации.

ВАЖНО! В составе медных смазок нет свинца. Это позволяет применять средство при обработке резьбовых соединений

Среди основных свойств можно выделить такие:

- температурный рабочий диапазон в пределах от -50 до 1100 градусов Цельсия;

- способность сохранять начальные свойства при работе с любыми металлами;

- длительное сохранение характеристик;

- продолжительный эксплуатационный период без замены;

- способность работать в условиях высокого давления;

- дополнительная защита обработанных поверхностей от соли, щелочей, кислот, воды и растворов.

Смазки медного типа отличаются солидным сроком службы. Сам недавно наткнулся на старую банку и думал, чем открыть ее, параллельно пытаясь понять, что же внутри. Оказалось, там смазочная паста на основе меди. Заглянул в Интернет и понял, что цена такой емкости далеко не маленькая, а хватает ее на несколько лет. Буду пользоваться. Артикул уже не назову, поскольку товар дефицитный и достается многим еще от отцов и дедов.

Виды медных смазок

Несмотря на схожесть составов, смазка разделяется по консистенции, и по назначению. Рассмотрим разновидности на примере популярных составов:

- Смазка Mr. Twister. Выпускается в баллончиках высокого давления, представляет собой аэрозоль.

Несмотря на заявленную универсальность, в основном применяется для предварительной обработки резьбовых соединений, а также поверхностей контакта в разборных металлических узлах. При нанесении в виде спрея, оставляет на поверхности устойчивую равномерную пленку характерного медного цвета.- Сохраняет свойства в широком температурном диапазоне: от -40°C до +1100°C. Устойчива к воздействию внешней агрессивной среды: вода, кислотные и щелочные реагенты.

- Хорошо зарекомендовала себя для обработки таких поверхностей, как резьбовые соединения свечей зажигания, шпилек выпускного коллектора, поверхностей прилегания ступиц и колесных дисков.

- Под воздействием высокой температуры не спекается, сохраняя умеренную пластичность.

- Может использоваться в качестве антикоррозийного покрытия на поверхностях небольшой площади.

- Медная смазка «Астрохим» также предлагается в аэрозольных баллончиках. В профессиональных сервисах применяется для обработки соединений, которые не разбираются длительное время: например, крепление ступицы к поворотному кулаку.

При высокой температуре, медный слой не образует капель, и прочно держится на поверхности. Благодаря этому, активно применяется, как смазка для направляющих суппортов. - LIQUI MOLY Kupfer-Paste – типичная консистентная смазка специализированного применения. Популярна среди автолюбителей при замене тормозных колодок: наносится на тыльную часть. Хорошо зарекомендовала себя на резьбовых соединениях: шпильки колесных дисков, фланцы выпускной системы, свечи зажигания. Единственный недостаток – сложно дозировать толщину слоя. Состав наносится с помощью кисти, при неаккуратном использовании возможен перерасход.

- Comma Copper Ease – высокая популярность этого продукта обусловлена хорошим соотношением цена/объем. Выпускается в банках 500 г, имеет достаточно вязкую консистенцию.Основное конкурентное преимущество: в качестве загустителя применяется так называемая бентонитовая глина (не путать с грунтовыми породами). В отличие от литиевого наполнителя, глина не смывается водой (в том числе содержащей моющие средства), и противостоит более высоким температурам (от -40°C до +1150°C). Применяется везде, где требуется высокотемпературная смазка, за исключением направляющих тормозных суппортов.

Стандарты и ГОСТ

Пластичные смазки являются одним из типов смазочных материалов, применяемых для уменьшения трения и износа, повышения КПД механизмов и машин, облегчения монтажа и демонтажа, предохранения поверхностей узлов и деталей от коррозии, окисления и старения. На каждую смазку утверждают нормативно техническую документацию (НТД): технические условия (ТУ), отраслевые стандарты (ОСТ) и государственные стандарты (ГОСТ).

С целью упорядочения наименований и обозначений смазок был введен ГОСТ 23258-78. Этот документ предусматривает наименование для каждой смазки в виде одного слова, например “литол” и т.д. Название присваивают смазке при утверждении или пересмотре НТД. ГОСТ 23258-78 наряду с наименованием устанавливает буквенно-цифровое обозначение, которое в краткой форме информирует о назначении, составе и основных характеристиках смазки. Рекомендуемый температурный диапазон применения смазки записывается в виде дроби: в числителе без применения знака минус указывается минимальная температура, а в знаменателе – максимальная температура эксплуатации, уменьшенные в десять раз.

Минимальная температура применения соответствует вязкости антифрикционной смазки около 2000 Па•с. Максимальная температура использования для узкоспециализированных, консервационных и резьбовых смазок указывается в соответствующей НТД.

Как применять

Смазочные материалы на основе меди защищают резьбовые соединения от сваривания, износа, заедания благодаря высокой термической стойкости входящих в нее элементов.

Медная смазка предохранит ваше оборудование от влияния рабочей среды (влаги, воздействия химикатов, пара), высоких нагрузок и коррозии, в том числе и питтинговой, выдерживает высокие температуры.

Медная смазка применяется во многих отраслях промышленности:

- автомобильной – для смазывания шпилек выпускного коллектора, лямба-зонда, шпилек ступиц колес, нерабочих поверхностей тормозных колодок и шумодемпфирующих пластин, свечей зажигания и тормозного механизма, применяется для обработки выхлопной системы, предотвращает заедание резьбовых соединений, защищает от коррозии при проникновении влаги

- металлургической – как аварийная и для низкооборотистых узлов трения в достаточно широком диапазоне температур

- литейной –обработка крепежа прессформ

- при производстве нефтехимии – смазывание фланцевых соединений, крепежа и резьбы.

Смазка с медью не теряет своих свойств в достаточно широком диапазоне температур от -30°C до 1000°C, предотвращает заедание, эффективно снижая коэффициент трения и образуя защитную антикоррозионную пленку и имеет широкую область применения.

Применение смазки для шестеренок, изготовленных из пластика

- мультимедийное оборудование, использующее устаревшие носители информации (компакт диски, кассеты), в которых применяются механизмы вращения;

- компьютеры, серверы (компакт диски);

- компьютерная периферия: сканеры, принтеры, игровые манипуляторы;

- типографское оборудование: плоттеры, устройства широкоформатной печати, множительная техника;

- офисное оборудование: копиры, МФУ;

- кассовые аппараты;

- механизмы для приготовления пищи: например, кофеварки;

- медицинская техника;

- авиа моделирование.

Учитывая области применения, специализированные смазки должны отвечать не только механическим требованиям. В медицинских и пищевых агрегатах требуется санитарная и гигиеническая сертификация. Поэтому такие составы по определению не могут быть дешевыми.

Советы по выбору

В тяжелом машиностроении, автомобильной промышленности и при создании бытовых приборов, работающих в условиях влаги, пыли и перепада температур, для часто разбираемых узлов широко использовалась графитовая смазка. Она препятствует залипанию крепежа, схватыванию металла резьбовых соединений. При длительной эксплуатации под воздействием высоких температур графит начинает разлагаться и окисляться, образуя оксиды углерода.

Выбирая графитовую или медную смазку, следует учесть, что в графитовом составе в качестве присадки используется свинец. Он чувствительность к низким температурам, разрушает поверхность резьбовых соединений, способствует их окислению.

В зависимости от упаковки и консистенции, составы делятся:

Пастообразные составы наносятся толстым слоем на узлы, наиболее подверженные влиянию внешней среды, грязи и сырости, на механизмы, работающие в условиях высокой температуры. Пастообразные медные смазки автомобилей имеют присадки, снижающие заедание крепежа и других деталей, увеличивают электропроводность.

Аэрозоли необходимо использовать для заполнения щелей между деталями тормозных узлов, шпилек выпускного коллектора.

Спрей наносится тонким слоем, экономно расходуется. Им покрывают детали выхлопной системы, свечи зажигания и малонагруженные резьбовые соединения.

При выборе смазки для автомобиля, следует одновременно позаботиться о защите от коррозии. В каждой группе имеются составы с ингибиторными добавками. Они препятствуют окислению металла, образованию ржавчины. Срок действия составов с ингибиторами больше, чем остальных, поскольку они и себя защищают от разложения.

При работе оборудования в условиях Севера, когда температура воздуха падает ниже – 30 °C, надо выбирать составы на основе полиэфирного и синтетического масла.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Для обработки тыльной стороны тормозных колодок, свечей зажигания, деталей системы выхлопа и резьбовых соединений, работающих под действием высокой температуры (до 1100 °С) и нагрузки. Предотвращает коррозию и заедание перечисленных деталей, а также «прикипание» шпилек выпускного коллектора, колесных болтов и т. п. Облегчает разборку механизма после длительной эксплуатации.