Общие сведения о процессе цементации стали

Для того чтобы проводить подобную обработку металла в домашних условиях следует рассмотреть особенности термического воздействия на сталь подробнее.

Среди особенностей цементации выделим следующие моменты:

- Цементирование предусматривает нагрев изделий в жидкой, твердой или газовой среде, за счет чего изменяют эксплуатационные свойства поверхностного слоя.

- За счет проведения данной процедуры концентрация углерода повышается, что обеспечивает увеличение прочности и износостойкости стали.

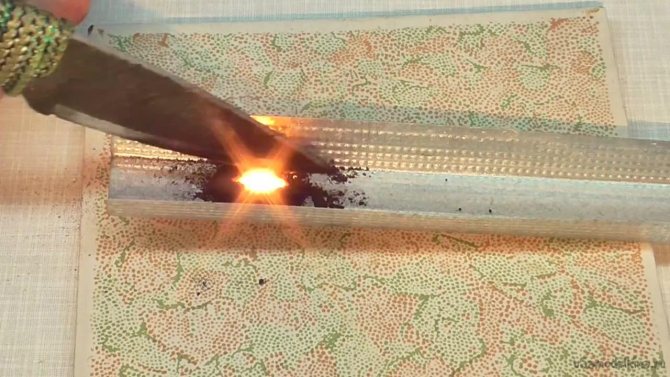

- Специалисты рекомендуют цементировать низкоуглеродистые стали, которые имеют показатель концентрации углерода примерно 0,2%. Примером можно назвать лезвие ножа, которое изготавливают из стали невысокой стоимости.

- Нагрев детали может проводится до самых различных температур. Цементация металла в домашних условиях проходить при температуре около 500 градусов Цельсия, в цехах, оборудованных специальным оборудованием, этот показатель может достигать значения 1200 градусов Цельсия и выше. Отметим, что температура нагрева выбирается в соответствии с показателем концентрации углерода и других примесей.

- Рассматриваемый термический процесс изменяется не только химический состав стали, но и его атомную решетку и фазовый состав. По сути, поверхность получает те же характеристики, что и при закалке, но есть возможность их контролировать в узком диапазоне и избежать появления различных дефектов.

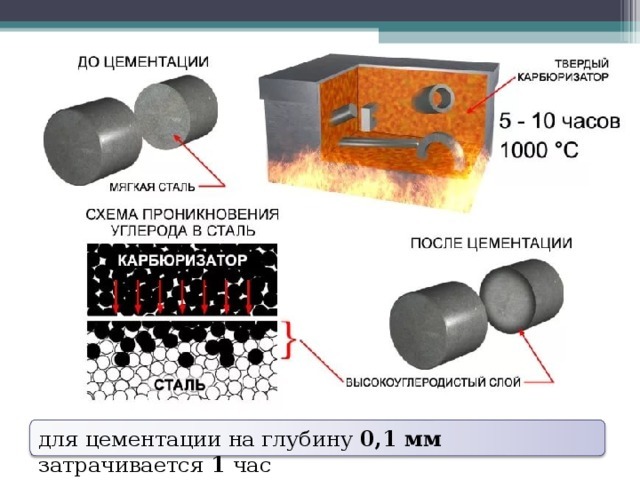

- Углерод проникает в структуру стали очень медленно. Поэтому, к примеру, цементация ножа в домашних условиях проходить со скоростью 0,1 миллиметра за 60 минут. Для того чтобы лезвие ножа выдерживало механическое воздействие придется провести упрочнение слоя толщиной около 0,8 миллиметра. Этот момент определяет, что термообработка ножа или цементация вала в домашних условиях займет не менее 8 часов, на протяжении которых нужно выдерживать требуемую температуру.

Цементация нержавеющей или другой стали более сложный процесс, в сравнении с закалкой, но позволяет достигнуть более высоких эксплуатационных качеств.

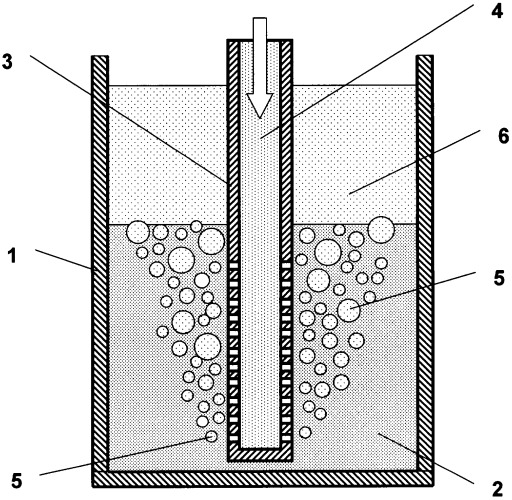

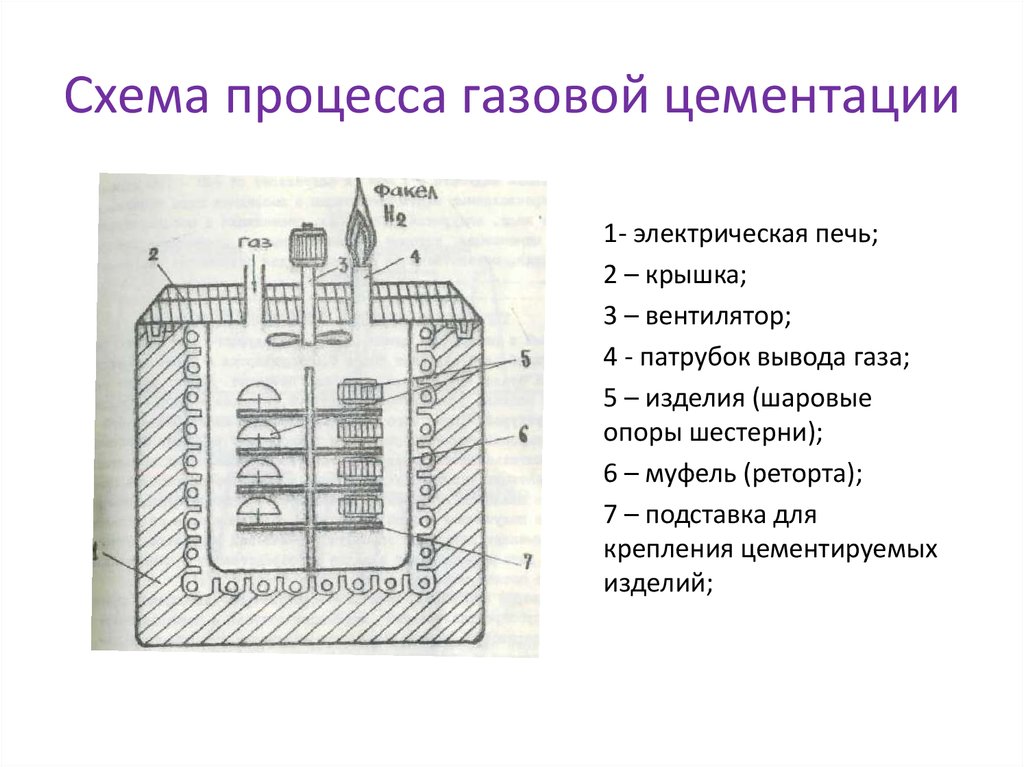

Газовая цементация

В машиностроении распространена технология насыщения верхнего слоя стальных изделий углеродом в атмосфере углеродосодержащих газов. Известно, что такое производство удобно для массовой обработки деталей, так как:

- Допускается регулирование плотности газов; тем самым формируется углеродистый слой с заданными свойствами.

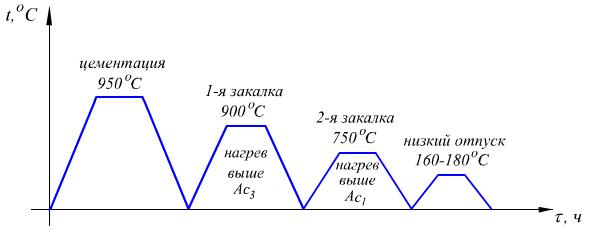

- Полный цикл термообработки (цементация, закалка, промывка и отпуск) проходит в одном месте — в шахтной (цементационной) печи.

- Процесс экономичен, механизирован и автоматизирован.

- Коробы с карбюризатором не нуждаются в прогреве, что сокращает время протекания цементации.

- Скорость науглероживания деталей возрастает в 2 – 3 раза (сравнивая с другими методами), однородность слоя выше.

- Температуру газовой смеси углеводородов (метан и окись углерода), доводят до 900-950°С.

- После цементации технологическую цепочку завершает отпуск (закаливание).

Цементация в пастах

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6-8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910-1050°С

- Лексика.РУ — Морской словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Лексика.РУ — Технический железнодорожный словарь, ЦЕМЕНТАЦИЯ (рус.) . Архивировано из первоисточника 13 февраля 2012.

- Энциклопедия «Производство Труб» — Глоссарий (рус.) .

Wikimedia Foundation . 2010 .

Смотреть что такое «Цементация стали» в других словарях:

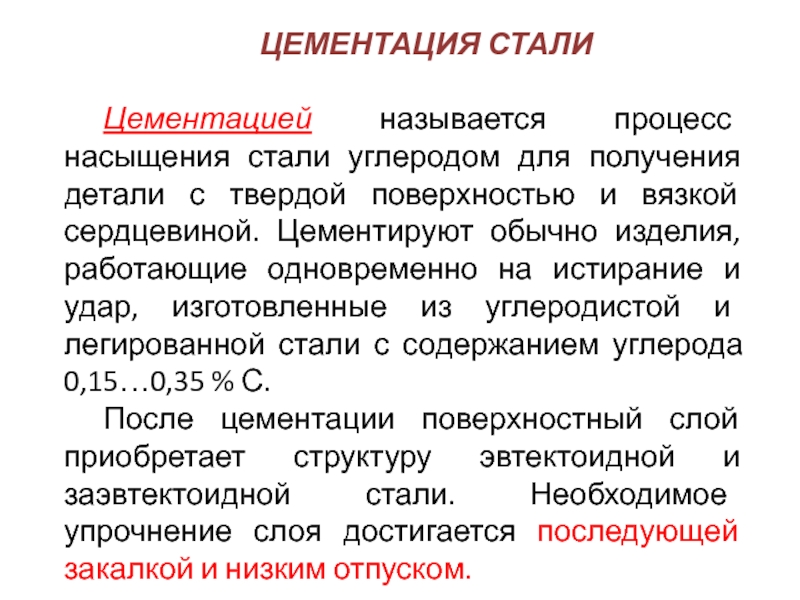

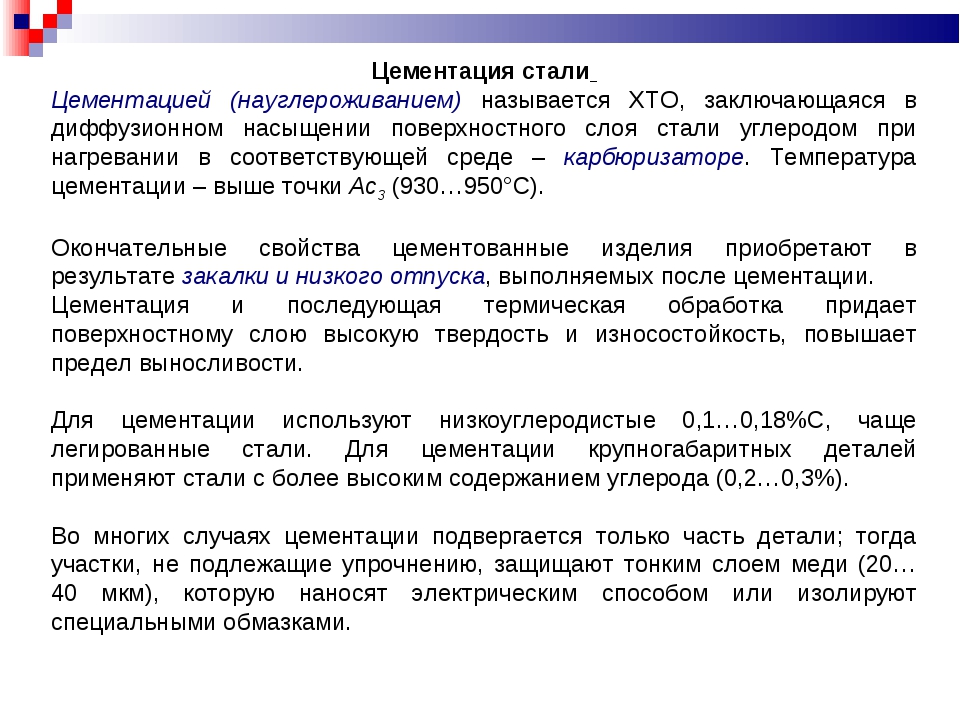

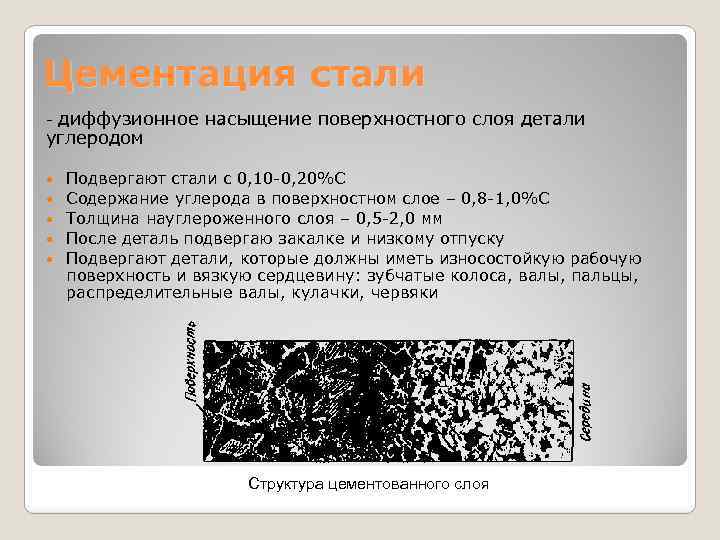

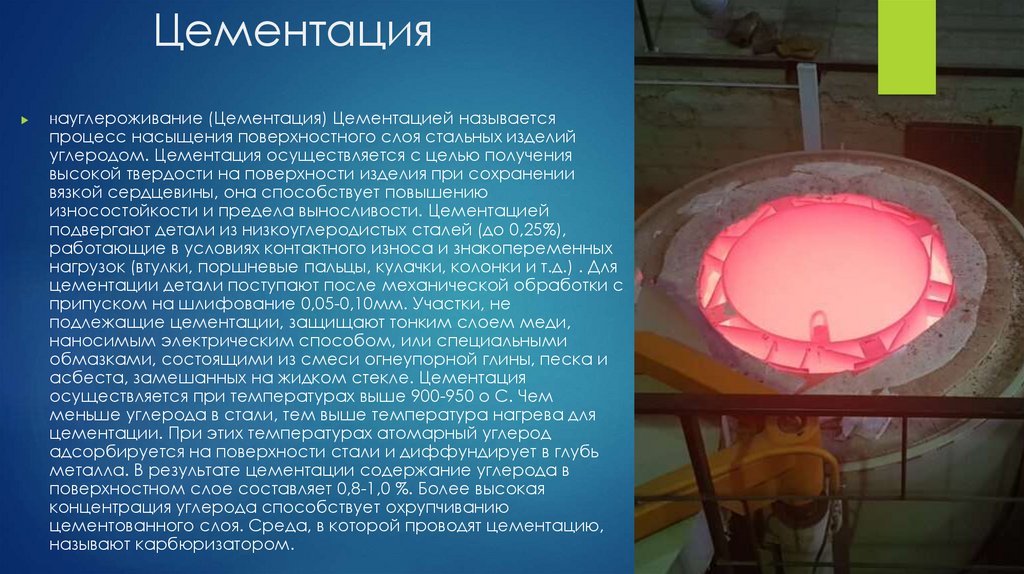

Цементация стали — Цементация стали, разновидность химико термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1‒0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. ‒ повышение твёрдости… … Большая советская энциклопедия

ЦЕМЕНТАЦИЯ — стали химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим отпуском … Большой Энциклопедический словарь

ЦЕМЕНТАЦИЯ — лат., от caementum, цемент. Прокаливание вещества вместе с другим в плотно закрытых тиглях. Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней. Михельсон А.Д., 1865. ЦЕМЕНТАЦИЯ превращение железа в… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, цементации, мн. нет, жен. 1. Покрытие, заполнение (скважин, трещин и т.п.) цементом для укрепления (тех.). Цементация горных пород в шахтах. Цементация скважин. 2. Насыщение поверхности мягкой стали или железа углеродом для создания… … Толковый словарь Ушакова

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, и, жен. 1. см. цементировать. 2. Насыщение поверхностных слоёв стали или железа углеродом для создания твёрдого поверхностного слоя (спец.). 3. Геологический процесс сцепления составных частей горных пород растворёнными минеральными… … Толковый словарь Ожегова

ЦЕМЕНТАЦИЯ (химико-термическая обработка) — ЦЕМЕНТАЦИЯ стали, химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим… … Энциклопедический словарь

ЦЕМЕНТАЦИЯ — насыщение поверхностного слоя мягкой стали углеродом для придания ей высокой поверхностной твердости с сохранением вязкой сердцевины. В броне Ц. подвергается только наружная поверхность. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь

ЦЕМЕНТАЦИЯ — 1) процесс насыщения углеродом поверхностного слоя изделий из железа или мягкой стали. Ц. дает возможность получить большую твердость на поверхности изделия с сохранением его мягкой нехрупкой середины. Производится Ц. путем нагревания изделия… … Технический железнодорожный словарь

ЦЕМЕНТАЦИЯ ЖЕЛЕЗА — свойство железа под влиянием высокой температуры, в присутствии веществ, содержащих углерод, соединяться с этим последним и таким образом приближаться по содержанию углерода к стали. Словарь иностранных слов, вошедших в состав русского языка.… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — (1) в цветной металлургии гидрометаллургический процесс извлечения металлов из растворов хим. восстановлением более электроотрицательными металлами. Применяется для извлечения меди, серебра, золота и др.; (2) Ц. стали химико термическое насыщение … Большая политехническая энциклопедия

Общие сведения

В старину топоры из сырого железа помещали в герметичный глиняный горшок, наполненный углем, и ставили в печь на несколько суток. Внешние слои насыщались углеродом под действием жара. Инструмент получал твердую поверхность, сохраняя мягкую, пластичную сердцевину. Сущность технологии сохранилась, прием получил развитие, стал распространенным и разделился на несколько ветвей.

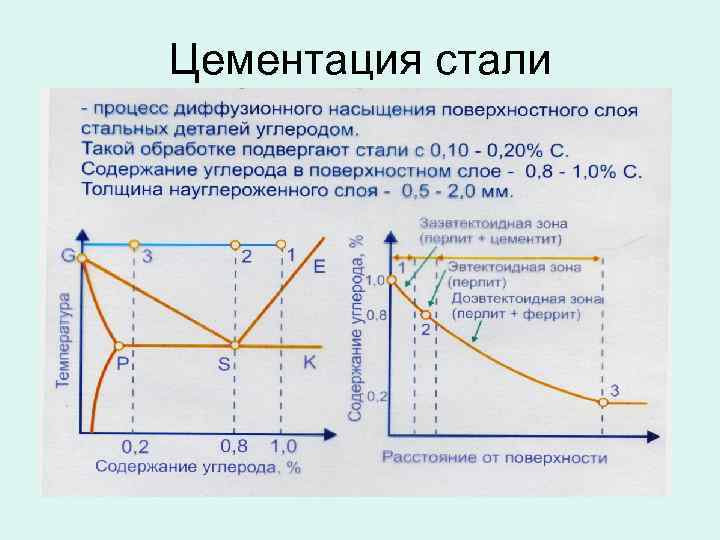

Метод цементации описывается как способ обработки металла с использованием высоких температур в среде определенных химических веществ (химико-термическая обработка); среда может быть жидкой, газовой или твёрдой. Химические компоненты при нагревании выделяют свободный углерод. Поверхность нагретого металла поглощает атомы газа, меняя свою структуру (происходит диффузное насыщение на глубину от 0,5 до 2 мм).

Цементации подвергают детали, работающие на истирание, испытывающие при работе вибрацию и удары. Назначение такой термообработки в том, чтобы изменить (усилить) некоторые характеристики поверхностного слоя металлического изделия:

- Слой укрепляется, улучшаются такие его свойства, как твердость и износостойкость; при этом более глубокие слои сохраняют свои первоначальные свойства (вязкость и упругость). Поверхность хорошо сопротивляется истиранию, сердцевина способна выдерживать динамические нагрузки.

- После обработки предмет приобретает твердость, аналогичную с полученной по методу классической закалки (огнем и механическим воздействием).

Выделяют следующие особенности метода:

При организации процесса цементации важно выдерживать временные и температурные интервалы. Оптимальная плотность атомарного углерода появляется при поддержании температуры от 850 до 950°C.

Диффузное насыщение идет с малой скоростью; в этом заключается его особенность

Поглощение поверхностью атомов газа течет со скоростью 0,1 мм/час (значение может немного меняться в зависимости от среды и температуры). Учитывая, что ожидаемая толщина слоя начинается от 0,8 мм, нетрудно подсчитать, что полезные свойства деталь приобретет минимум через 8 часов.

Метод признан эффективным для легированных (инструментальных) и низкоуглеродистых сталей, где доля углерода в составе ограничена 0,2-0,25%, и они способны поглотить дополнительное количество атомов газа. Допускаются машиностроительные, строительные и арматурные стали марок 20х, 40х. Углеродистые стали таким способом не обрабатываются.

Технология цементации допускает использование нескольких сред. Разработаны приемы закалки в присутствии твердого и газового карбюризатора (углеродистого вещества, способного делиться углеродом). Поверхностное науглероживание возможно в кипящем слое, в растворах электролитов и в пастах.

Самыми распространенными в циклах производства являются газовые и твёрдые карбюризаторы.

Это интересно: Булатная сталь — особенности, история, область применения

Применение газа

В массовом производстве используется газовая среда. Проводить насыщение поверхности углеродом можно только при использовании герметичной печи. Наиболее распространенным составом газовой среды можно назвать вещества, получаемые при разложении нефтепродуктов.

Процедура имеет следующие особенности:

- Следует использовать конвейерные печи непрерывного действия с повышенной изоляция рабочей среды. Они очень редко устанавливаются в домашних условиях по причине высокой стоимости.

- В печь помещают заготовки, после чего проводится нагрев среды до требуемой температуры.

- После нагрева печи до требуемой температуры подается газ.

Преимуществ у подобной технологии довольно много:

- Нет необходимости в длительной подготовке газовой среды.

- Процесс предусматривает малую выдержку, что снижает затраты на поддержание температуры.

- Оборудование компактное, не занимает много места.

Однако есть существенный недостаток, который заключается в отсутствии возможности установки оборудования и налаживания процесса в домашних условиях. Рентабельность цементации в домашних условиях при установке подобного оборудования обеспечивается только при существенном увеличении обрабатываемых партий.

Источник статьи: http://stankiexpert.ru/spravochnik/materialovedenie/cementaciya-stali-v-domashnikh-usloviyakh.html

Газовая цементация

В машиностроении распространена технология насыщения верхнего слоя стальных изделий углеродом в атмосфере углеродосодержащих газов. Известно, что такое производство удобно для массовой обработки деталей, так как:

- Допускается регулирование плотности газов; тем самым формируется углеродистый слой с заданными свойствами.

- Полный цикл термообработки (цементация, закалка, промывка и отпуск) проходит в одном месте — в шахтной (цементационной) печи.

- Процесс экономичен, механизирован и автоматизирован.

- Коробы с карбюризатором не нуждаются в прогреве, что сокращает время протекания цементации.

- Скорость науглероживания деталей возрастает в 2 – 3 раза (сравнивая с другими методами), однородность слоя выше.

- Температуру газовой смеси углеводородов (метан и окись углерода), доводят до 900-950°С.

- После цементации технологическую цепочку завершает отпуск (закаливание).

Разновидности металла, который можно обрабатывать

Выделяют три основные группы металла, который используется для закалки:

- Сталь с неупрочняемой сердцевиной. В эту группу входят следующие марки стали, пригодной для цементирования — 20, 15 и 10. Эти детали имеют небольшой размер, используются для эксплуатации в бытовых условиях. Во время закалки происходит трансформация аустенита в феррито-перлитную смесь.

- Сталь со слабо упрочняемой сердцевиной. В эту группу вошли металлы таких марок, как 20Х, 15Х (хромистые низколегированные стали). В этом случае проводят дополнительную процедуру лигирования с помощью небольших доз ванадия. Это обеспечивает получение мелкого зерна, что приводит к получению более вязкого и пластичного металла.

- Сталь с сильно упрочняемой сердцевиной. Этот вид металла используют для изготовления деталей со сложной конфигурацией или большим сечением, которые выдерживают различные ударные нагрузки, подвергаются воздействию переменного тока. В процессе закалки вводится никель или при его дефиците используют марганец, при этом для дробления зерна добавляют малые дозы титана или ванадия.

В целом процесс цементации стали необходим для улучшения износостойкости и прочности деталей.

Чаще всего цементации подвергаются валы, оси, лезвия ножей, детали подшипников и зубчатые колеса.

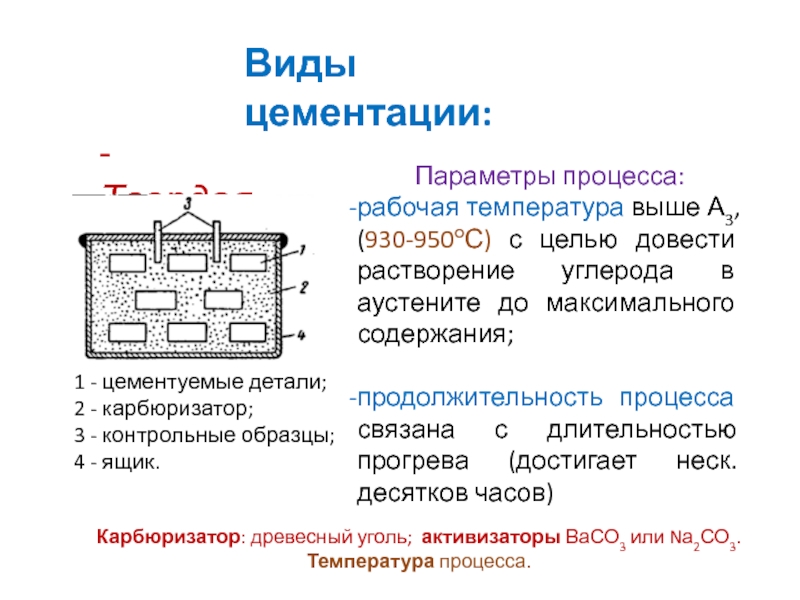

Как происходит цементация стали в твердой среде на предприятии и в условиях домашнего цеха?

Смесь для твердой цементации готовится из бария, кальция с древесным углем и углекислого натрия. Уголь лучше брать из дуба или березы и разделить его небольшие фракции, не более десяти миллиметров. Чтобы удалить лишнюю пыль, уголь рекомендуют просеять. Соли тоже измельчают до состояния порошка и пропускают через сито.

Существует две методики для приготовления смеси:

- Уголь из дерева поливают солью, которую предварительно растворяют в воде. Получившуюся смесь высушивают, ее влажность должна быть не более 7%.

- Сухой уголь и соль тщательно перемешивают, чтобы исключить возможность появления пятен уже в процессе химической и термической обработки.

При этом, первая методика считается более качественной. Так как она гарантирует, что смесь выйдет равномерной, а результат без пятен и разводов. Готовую смесь еще называют карбюризатором.

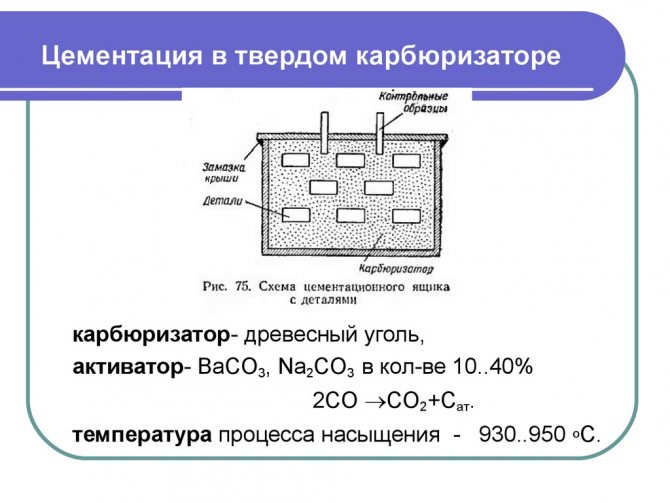

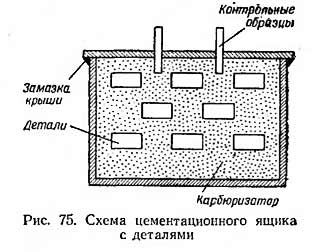

Сам процесс твердой цементации проходит в специальных ящиках, где насыпана смесь в нужном количестве. Идеально, если ящики соответствуют размеру и форме изделия, которое обрабатывают. Так как в этом случае снижаются затраты времени на прогрев тары, а качество слоя цементации улучшается. Для избежания утечки газа щели замазывают специальной огнеупорной глиной и накрывают все плотно прилегающей крышкой.

Следует обратить внимание, что изготавливать тару, идеально подходящую, экономически выгодно, если речь идет о конвейерной процедуре. Если же нужно одну или две детали закалить, то лучше выбрать тару универсальной формы — квадратную, круглую или прямоугольную

Ящики выбирают из малоуглеродистой или жаростойкой стали.

Сам процесс цементации в твердой смеси проходит следующим образом:

- детали, которые необходимо закалить, равномерно укладываются в ящики, наполненные твердым карбюризатором;

- печь разогревают до 900−1000 градусов и подают в нее тару с изделиями;

- прогрев ящиков проходит при температуре от 500 до 700 градусов. Этот прогрев называют сквозным. Сигналом, что печь накалилась до нужной температуры служит однородный цвет подовой плиты, на ней больше нет темных участков под ящиками;

- температуру поднимают до 900 или 1000 градусов по Цельсию.

Именно при таком температурном режиме происходят диффузные изменения в структуре деталей на уровне атомов.

В домашних условиях достаточно сложно нагреть печь до нужной температуры и выдержать весь температурный режим от начала и до конца. При этом все возможно. Следует помнить, что эффективность домашней цементации намного ниже, чем промышленной.

Альтернативные способы повышение износостойкости металлов

- Фосфатирование – обработка металла фосфатами железа и марганца. Эти вещества образуют защитную фосфатную пленку на поверхности детали. Такая пленка необходима для предохранения металла от окисления под воздействием высоких температурах. Способ обработки широко распространен при изготовлении цилиндровых втулок и других механизмов дизелей.

- Анодирование – технология обработки алюминиевых конструкций и деталей с целью увеличения показателей прочности и износостойкости. Поверхность изделий из алюминия подвергается окислению в сернокислой ванне. Основной активный компонент, используемый при анодировании — атомарного кислорода. Процесс сопровождается напряжением до 120 В.

- Сульфидирование – процесс обработки и насыщения поверхности металлических деталей серой.

- Борирование — использование борных реагентов для покрытия поверхностей никелевых, кобальтовых и других металлов, результатом является повышение антикоррозийности, устойчивости и твердости изделий.

Науглероживание – металл

Дуговая сварка ау-стенитных сталей электродами с основным покрытием приводит к науглероживанию металла шва , что вызывает снижение стойкости его против межкристаллитной коррозии. Науглероживание происходит за счет разложения мрамора, который содержится в большом количестве в этом покрытии.

В этом случае СаСО3 выступает как окислитель, а иногда вызывает науглероживание металла 40, 108 ]: диссоциация этого соединения на СО2 и СаО и дальнейший частичный распад углекислого газа в дуге приводит к образованию свободных углерода и кислорода.

Быстродействие имеет существенное значение и для качества выплавляемой стали за счет уменьшения науглероживания металла вследствие сокращения длительности соприкосновения конца электрода с поверхностью расплавленного металла или шлака.

Опыт эксплуатации показал полную безопасность работы печей с графитовыми тиглями и отсутствие науглероживания металла , если процесс ведется так, чтобы гарнис-саж не размывался.

В процессе термической обработки коррозионностойких сталей необходимо использовать атмосферы в печи, предупреждающие науглероживание металла и тщательную очистку или отказ от применения науглероживающих органических смазок. Поверхностная обработка деталей из коррозионностойких сталей может оказывать заметное влияние на склонность к МКК в результате создания или устранения наклепа поверхности. Более высокая стойкость против МКК достигается на сталях со шлифованной поверхностью по сравнению с травленой.

Таким образом, предлагаемая методика является частью ком – плексных исследований влияния степени науглероживания металлов реакторов коксования на их долговечность и надежность в реальных условиях эксплуатации.

В результате выгорания железа жидкий расплав под шлаковой пленкой обогащается углеродом, который служит источником науглероживания металла реза . Часть обогащенного углеродом расплава уносится со шлаками в виде корольков.

Другой важный параметр процесса – сила тока – не оказывает столь существенного влияния на степень науглероживания металла поверхности реза .

Жидкие металлы IV группы хорошо растекаются по графиту, при этом происходит пропитка пористого графита, науглероживание металла и образование карбидного слоя на Межфазной границе. Как показали опыты с жидким титаном, объем пор оказывает влияние на науглероживание только в первые моменты взаимодействия, а затем скорость науглероживания металла для графита с разной пористостью становится одинаковой. Процесс науглероживания жидкого титана, циркония и гафния ( вблизи точки плавления) проходит в две стадии. Скорость первой стадии определяется диффузией углерода в металл. При достижении концентрации углерода, близкой к равновесной, на графите начинает образовываться слой карбида – вторая стадия процесса науглероживания.

Газовая сварка п сварка угольным электродом не рекомендуется ввиду ряда существенных недостатков и прежде всего опасности науглероживания металла шва и околошовной зоны.

При сварке расплавленный металл сварочной ванны контактирует с пламенем, в результате может иметь место окисление или науглероживание металла , выгорание углерода, марганца и кремния. Металл может кипеть с разбрызгиванием, образовывать пористость, шлаковые включения. Для уменьшения химического воздействия пламени на металл необходимо поддерживать состав горючей смеси в соответствии с техническими рекомендациями.

Производство нержавеющих сталей с очень низким содержанием углерода в дуговых электропечах вызывает известные трудности, так как возможно науглероживание металла графитовыми электродами.

В твердом карбюризаторе (твердая)

В качестве среды-донора углерода используют древесный уголь; как вариант — торфяной кокс, каменноугольный полукокс. Смесь дополняют активизаторами (углекислый натрий, барий или кальций).

Для качественного насыщения уголь измельчают до частиц размером 3-10 мм, а затем просеивают, чтобы избавиться от пыли. Активизаторы также измельчают и просеивают, стремясь придать солям вид мелкого порошка.

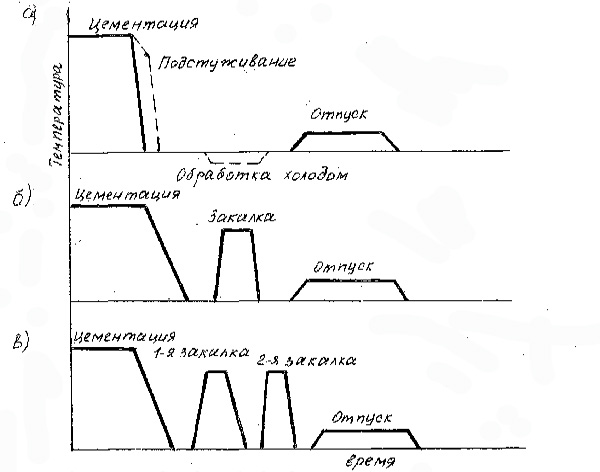

Процесс цементации стали проходит в несколько этапов:

- Предметы, очищенные от эмульсии и масла, загружают в ящик из стали, с карбюризатором, который должен полностью их покрывать. Нельзя допустить их касания стенок ящика и друг друга.

- Емкость помещается в печь. Ее герметичность обеспечивается притертой крышкой, глиной или песчаным затвором.

- Начав с предварительного прогрева, температуру повышают до технологических 900-950°C.

- Возможен ускоренный вариант (при 980°C), сокращающий время насыщения в 2 раза, но вызывающий образование карбидной сетки (возникающей из-за слишком высокого углеродного насыщения). Для ее устранения и исправления структуры проводят дополнительную многоэтапную обработку (нормализацию).

Цементация стали в домашних условиях организовывается в твердой среде или с использованием графита. Оба варианта доступны и не требуют специальных познаний. Обустройство помещения для первого способа максимально упрощается, поскольку печь не нуждается в обеспечении высокой герметичности.

Это условие вполне достижимо в домашней мастерской. Несмотря на очевидные преимущества, у метода есть и недостатки: трудоемкость и низкая производительность.

Перед обжигом готовится твердая смесь (карбюризатор). Она состоит из смеси древесного угля с углекислыми солями бария, натрия или кальция. Соли предварительно измельчают до порошкообразного состояния, а затем просеивают, чтобы добиться однородности. Доля древесного угля в смеси — 70-90%, остальное приходится на соли.

Смесь создается одним из двух способов:

- Соль и древесный уголь тщательно перемешиваются. Если смесь будет недостаточно однородной, во время цементации разные участки поверхности детали будут поглощать разное количество газа. В результате на изделии образуются пятна, сигнализирующие о недостаточной концентрации углерода; качество поверхности будет неравномерным.

- Уголь пропитывают солью, растворенной в воде. Затем его подсушивают до получения смеси, влажность которой не превышает 7%. Такой состав получается однороднее и лучше подходит для использования дома.

Этапы цементации в твердой среде:

- Изделие очищается от загрязнений и укладывается в металлический короб, засыпается твердым карбюризатором (порошковой смесью). Необходимо следить, чтобы между стенками и ним сохранялся промежуток в 2-2,5 см. Размер ящика должен соответствовать форме предмета; это сократит время прогрева и улучшит качество цементированного слоя.

- Короб накрывается подогнанной крышкой, ее края промазываются глиной для герметичности (от утечки газов).

- Емкость помещают в предварительно прогретую печь. Цементация запускается при температуре 850-920°C.

- Атомы углерода поглощаются раскаленным верхним слоем.

Твердая цементация стали допускает неоднократное использование карбюризатора. Для повторного отжига к отработанному карбюризатору достаточно добавить до 30% свежей смеси.

Для большинства ответственных машинных деталей (валы, поршневые пальцы, зубчатые колеса, лемехи, шпиндели) достаточной считается глубина цементированного слоя от 0,6 до 2 мм. Время выдержки для приобретения достаточной твердости может варьироваться от 6 до 20 часов.

Изделия после цементации в твердом карбюризаторе получаются прочными, но хрупкими. Чтобы избавится от нежелательного свойства, детали подвергают термообработке (закалке) с нагревом до 840-850°С, с последующим отпуском (нагревом до 780-800°С), снимающим внутренние напряжения.

Общая информация о процессе

В первую очередь необходимо понимать основы термической обработки стали.

К особенностям цементации металла относят следующие факторы:

Благодаря процедуре цементируемые стали становятся прочнее, что повышает износостойкость и прочность материала;

Свойства эксплуатации металла изменяются за счет нагрева изделий в жидкости, газовой или твердой среде, что улучшает ее характеристики;

Нагревание деталей можно до разных температур, нет ограниченной константы и точных рекомендаций. В домашних условиях процесс цементации проходит при температуре 500 градусов по Цельсию. В промышленных условиях с использованием профессионального оборудования температура нагрева в печи достигает более 1300 градусов по Цельсию. Следует знать, что температуру выбирают, учитывая концентрацию примесей и углерода.

Профессионалы рекомендуют в домашних условиях цементировать низкоуглеродистые виды стали (приблизительно 0,2%). Например, лезвие от недорогого кухонного ножа, изготовленного из стали или небольшие детали.

В структуру стали углерод проникает довольно медленно. Поэтому цементация лезвия ножа в условиях домашней процедуры происходит со скоростью не более 0,1 мл в час. Чтобы это же лезвие выдерживало более сильные нагрузки, нужно усиливать слой толщиной до 0,8 мл в час

Еще важно понимать, что цементация ножа или небольшого вала в условиях домашнего цеха займет минимум восемь часов. При этом следует удерживать определенную температуру в печи, чтобы не нарушить температурный режим.

В процессе цементации изменяется не только свойство металла, но и его фазовый состав и атомная решетка

В целом поверхность получает такие же характеристики, как и при закалке, но при этом существует возможность контроля в узком диапазоне температур, чтобы избежать различных дефектов материала.

Осуществить цементацию нержавеющий стали немного сложнее, но в то же время это качественно улучшит характеристики этого вида металла.

Процесс цементации стали своими руками

При наладке процесса химико-термической обработки в домашних условиях выбирают метод цементации в твердой среде. Это связано с существенным упрощение задачи по оборудованию помещения. Как правило, твердый карбюризатор делается при использовании смеси бария или кальция с древесным углем, а также углекислого натрия. Соль измельчается до состояния порошка, после чего пропускается через сито.

Цементация стали в твердом карбюризаторе

Рекомендации по созданию твердой смеси следующие:

- Первый метод заключается в использовании соли и угля, которые тщательно перемешиваются. Если использовать не однородную смесь, то есть вероятность образования пятен с низкой концентрацией углерода.

- Второй метод предусматривает применение древесного угля, которые поливается сверху солью, растворенной в воде. После этого уголь сушится до получения смеси с показателем влажности около 7%.

Для ножа и других изделий больше всего подходит второй метод получения карбюризатора, так как он позволяет получить равномерную смесь. Цементация стали в домашних условиях графитом также предусматривает создание смеси при применении нескольких технологий.

Цементация проводится в специальных ящиках, которые наполнены подготовленным карбюризаторов. Конструкция должна быть герметичной, для чего проводится заделывание щелей глиной. Достигать высокой герметичности рекомендуется по причине того, что при нагревании карбюризатора выделяются газы, которые не должны попасть в окружающую среду. Сам ящик следует изготавливать из жаропрочной стали, которая выдержит воздействие высокой температуры.

Процесс по проведению цементации стали в ящике в домашних условиях имеет следующие особенности:

Деталь укладывается в ящик со смесью. Толщина слоя твердого карбюризатора выбирается в зависимости от размеров заготовки. Устанавливается печь. Начальный прогрев печи проводится до температуры 700 градусов Цельсия. Данный нагрев называют сквозным. Однородность цвета стали, из которого изготавливается ящик, говорит о возможности перехода к следующему этапу. Следующий шаг заключается в нагреве среды до требуемой температуры

Важно обеспечить равномерный нагрев поверхности деталей сложной формы, так как могут возникнуть существенные проблемы при неравномерном перестроении атомной структуры

Цементация стали в ящике в домашних условиях

Сегодня есть возможность провести подобную процедуру и в домашних условиях, но возникают трудности с достижением требуемой температуры.

Цементация в кипящем слое

Промышленный метод, протекающий в специальной установке (печи кипящего слоя). Основа метода — получение псевдожидкого состояния сыпучего вещества (корунда) в смеси раскаленных газов (в экзогазе). Температура распределяется равномерно по всему объему печи, что уменьшает деформацию предметов и их коробление.

Обработку изделия не заканчивают цементацией; рекомендуется провести термообработку (отпуск) или отшлифовать его. Чтобы достичь необходимого уровня прочности при цементации и закрепить его твердость, необходимо правильно соблюдать условия технологического процесса.

Источник