Особенности техпроцесса

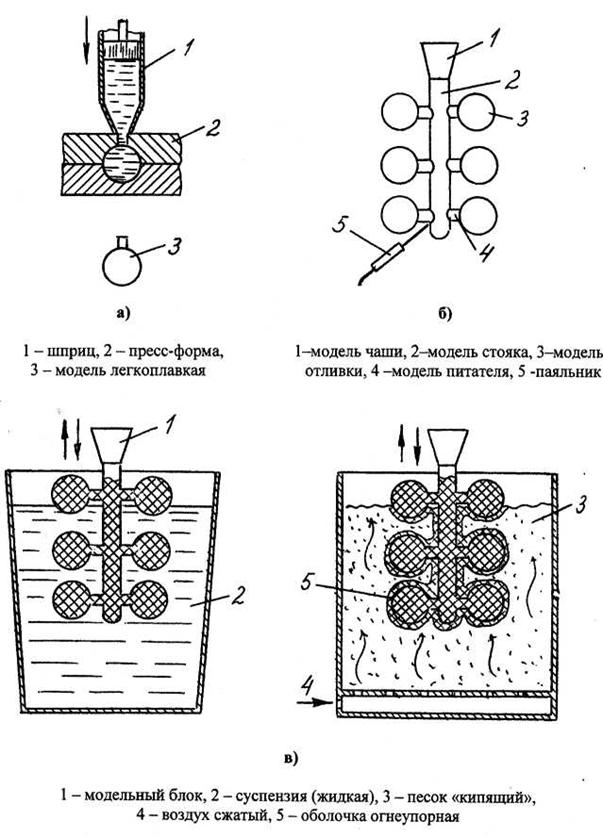

Сущность ЛВМ заключается в том, что силиконовая или восковая модель выплавляется из заготовки путем нагревания, а освободившееся пространство заполняют металлом (сплавом). Техпроцесс имеет ряд особенностей:

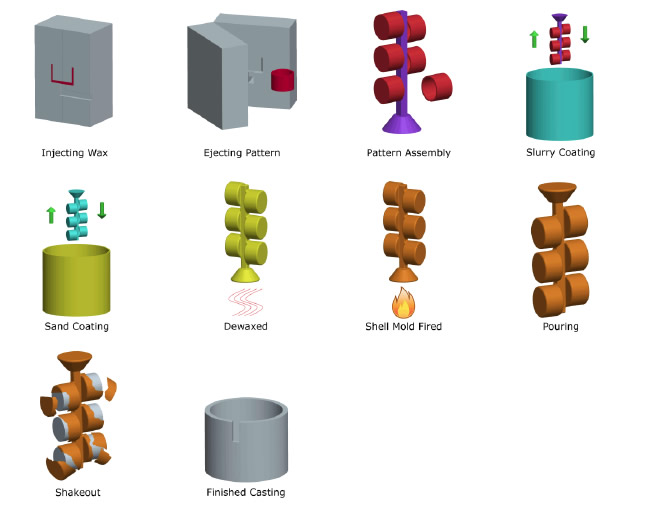

- При изготовлении формовочной смеси широко используют суспензии, состоящие из огнеупорных мелкозернистых материалов, скрепляемых связующим раствором.

- Для заливки металлов (сплавов) применяют неразъемные формы, получаемые путем нанесения на модель огнеупорного покрытия, его сушки с дальнейшим вытапливанием модели и прокаливанием формы.

- Для отливок используются одноразовые модели, так как они разрушаются в процессе изготовления форм.

- Благодаря мелкозернистым огнеупорным пылевидным материалам обеспечивается достаточно высокое качество поверхности отливок.

Услуги по литью воска по выплавляемым моделям в China-Roche Industry

Вы дизайнер, ювелир или производитель и вам нужна услуга литья по выплавляемым моделям для нашего продукта? Позвольте Roche Industry решить эту важную, но деликатную задачу за вас. Мы являемся одной из самых авторитетных компаний по литью литейных изделий в Китае, которой вы можете полностью доверять.

Мы предоставляем нашим клиентам специализированные услуги по литью металлов по выплавляемым моделям. Под этим мы подразумеваем, что мы настраиваем услуги для полного удовлетворения ваших конкретных промышленных потребностей.

У нас есть целый ряд высокотехнологичного оборудования, способного эффективно выполнять любое сложное литье. Это подтверждается группой экспертов по литью по выплавляемым моделям, которые полностью посвящены удовлетворению потребностей клиентов.

Мы всегда готовы выполнить работу, независимо от масштабов проекта. Просто свяжитесь с нами, чтобы получить услуги литья по выплавляемым моделям премиум-класса в Китае.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, – это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.

Изготовление моделей и модельные составы

Для того, чтобы изготовить модели применяют так называемые модельные составы. Их основу составляют смеси выполняемые на основе воска. Кроме этого, в состав добавляют полимеры, они улучшают механические свойства смесей. На некоторых производствах применяют мягкие составы. Они могут быть насыщены воздухом, для их упрочнения применяют полиэтилен или битум.

Модельные составы должны в полной мере отвечать следующим требованиям:

- Они должны обладать малой усадкой и не должны сильно расширяться под воздействием высоких температур.

- Постоянством твердости и прочностных характеристик.

- Определенной эластичностью.

- Возможность предельно точно повторять полость пресс-формы.

- Модельная смесь не должна прилипать к рабочим поверхностям формы и не должна оказывать коррозионного воздействия на них.

- Стойкостью к определенным химическим и физическим воздействиям.

- Смесь должна обладать хорошей стойкостью к окислению при разных температурах.

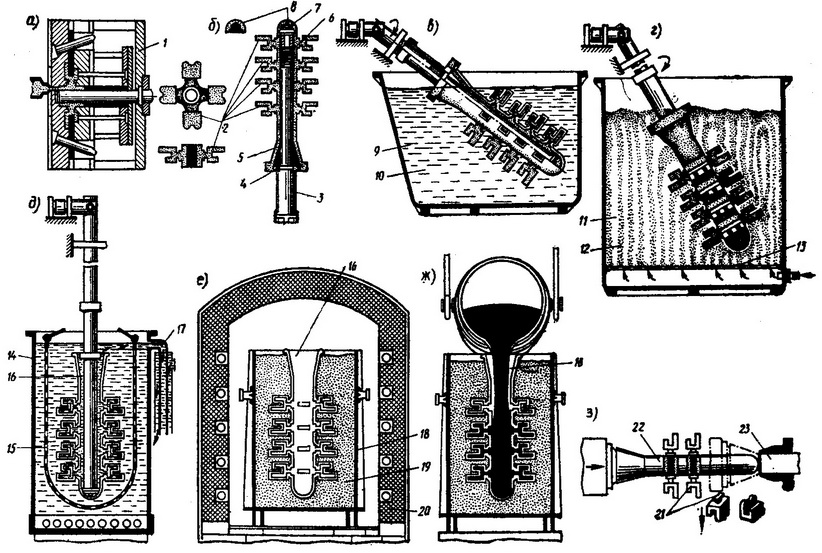

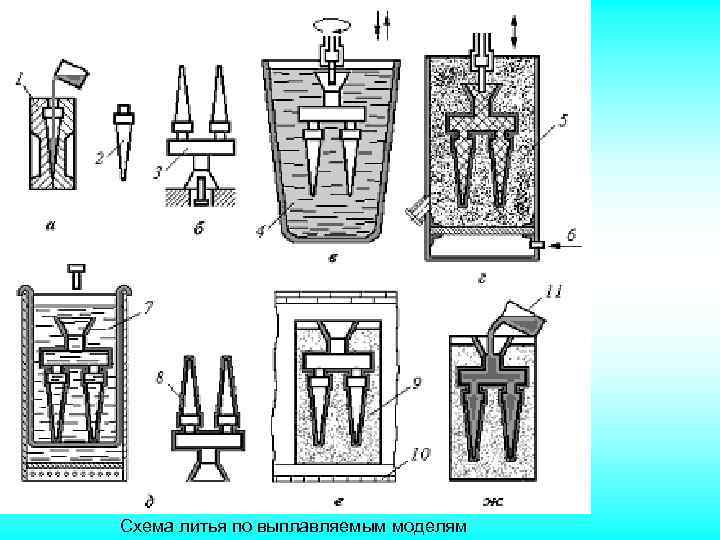

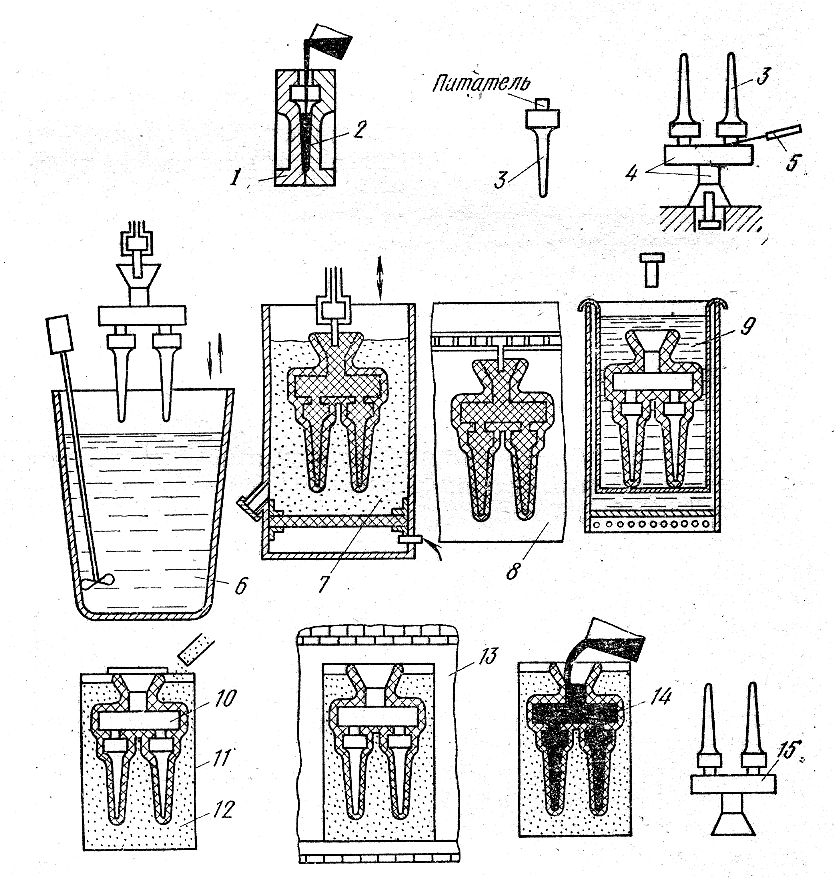

Как осуществляется процесс

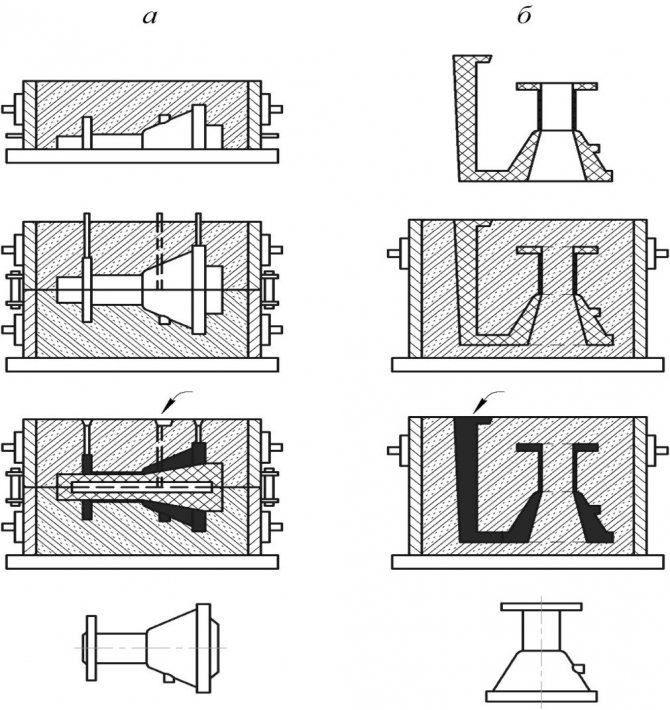

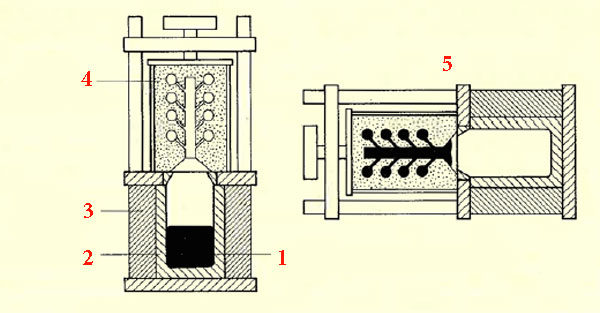

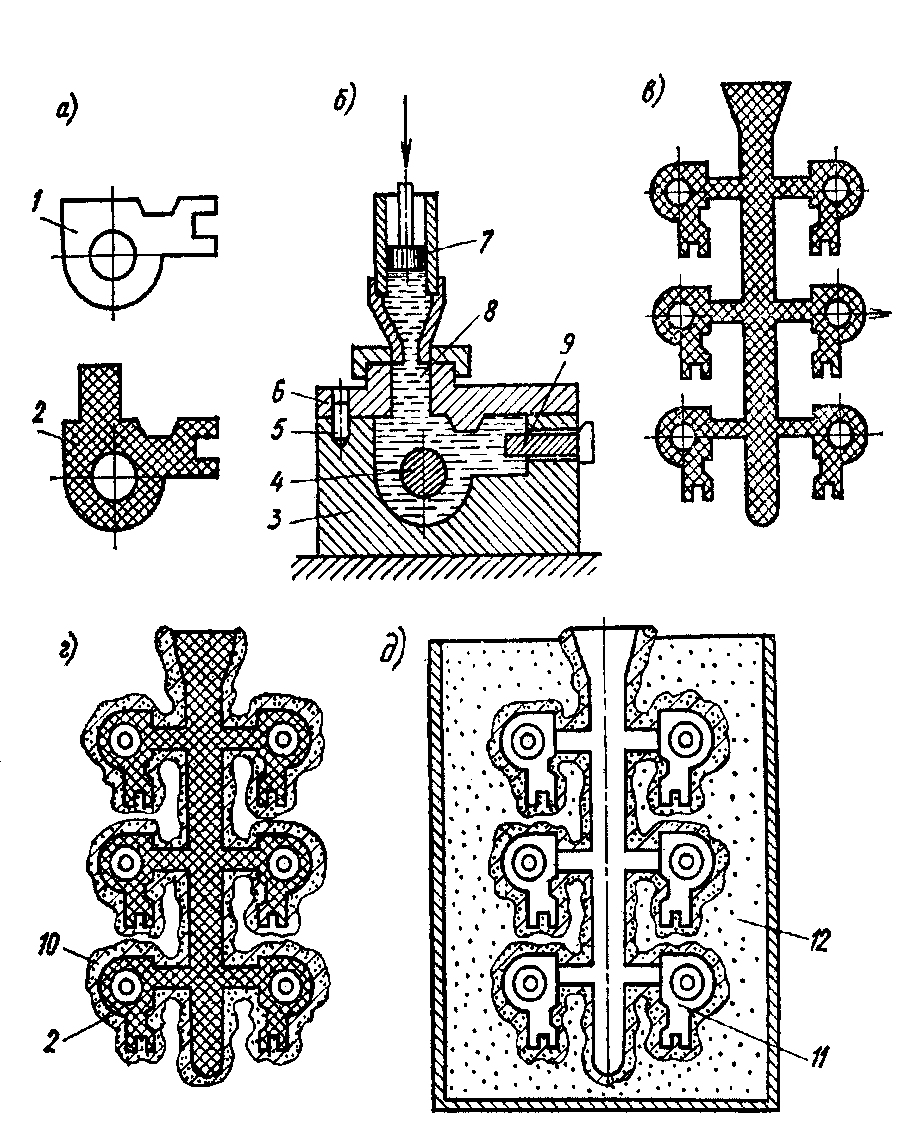

При серийном производстве мелких или крупных деталей разрабатывается эскиз и чертеж изделия, выполняется макет и пресс-форма, подбирается материал из металла, гипса, огнеупорной глины. Производственный процесс выполняется в следующей последовательности:

- сборка разъемной литейной формы;

- разогретая воскообразная масса легкоплавкого вещества (парафин, стеарин, воск) заливается в отверстие формы под давлением 2,5−3 атм;

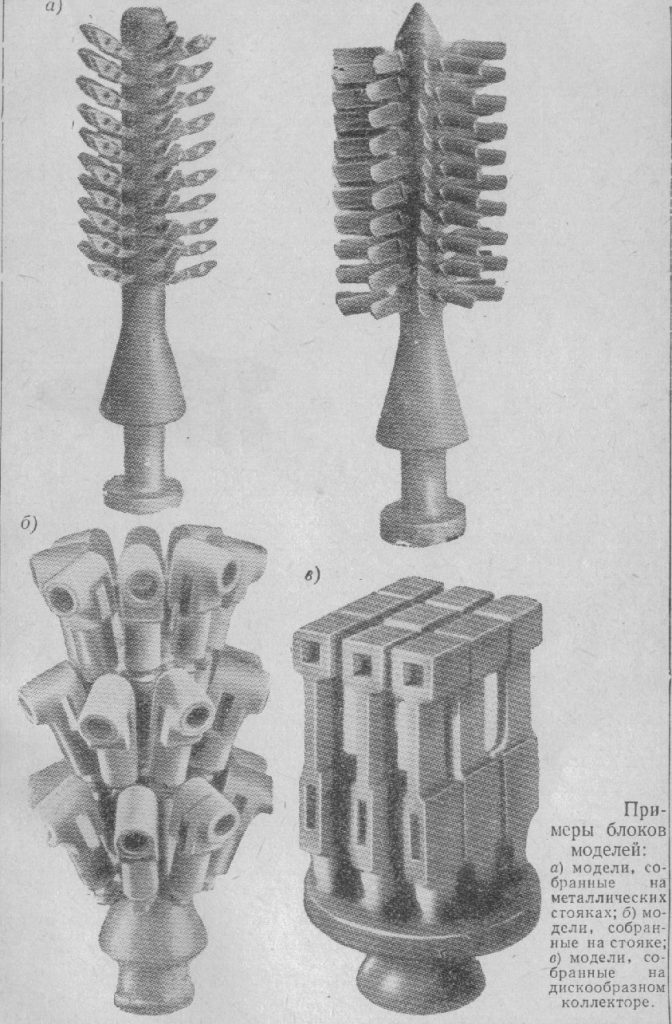

- после охлаждения заготовки соединяются в блоки методом пайки с литниковой системой.

Принцип литья по выплавляемым моделям заключается в изготовлении материала на основе неразъемной формы, обеспечивающей высокую точность готового продукта. Выбранный способ литья помогает получить детали с толщиной стенок 0,5 мм из стали тугоплавкого сплава, не поддающегося механической обработке.

Облицовочная жидкость, для приготовления которой используется этилсиликат , содержащий в составе 32 или 40% SiO 2, наносится в несколько слоев. В процессе гидролиза суспензии принимает участие этиловый спирт. Каждый последующий слой облицовки обсыпается мелким промытым песком из кварца или порошком измельченного маршалита, высушивается, после чего цикл повторяется от 5 до 11 раз. Модельный состав вытапливается паром, горячей водой или прогревом.

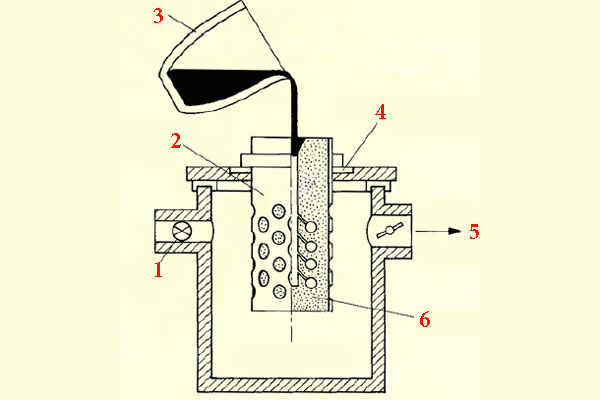

Формирование формы занимает от 2 часов до 2 суток, в конечном результате получается твердая оболочка толщиной до 3 мм, после чего пресс-форма переходит на участок выплавки модели из формы методом разогревания в термическом шкафу при температуре +1200 С…+1500 С или в горячей воде 900 С. После удаления наполнителя форма помещается в опоку и засыпается сухим порошком из кварца, циркона, электрокорунда или магнезита.

На следующем производственном этапе подготовленная форма переносится в термическую печь для выжига остатков легкоплавкой массы и последующей закалки при температуре ~ 9000 С в течение 4 часов. После завершения прогрева форма заполняется расплавленным металлом, оставляется до охлаждения, отливок удаляется из литниковой системы, подвергается термической обработке и финишной очистке. Хранят модели в термостате или в холодной проточной воде.

Особенностью огнеупорной суспензии является изменение физического состояния облицовочного раствора при изменении рецептуры. Если в подготовленную чистую суспензию ввести водный раствор щелочи, то запускается процесс затвердения, благодаря которому появляется возможность получения основы для изготовления разъемной керамической формы.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр. Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух. Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают. Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Огнеупоры

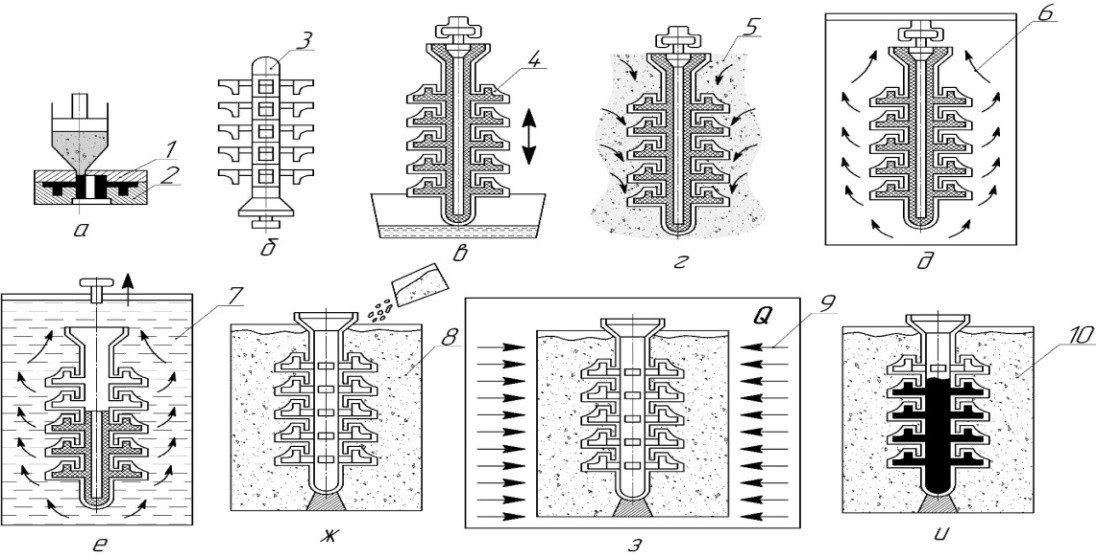

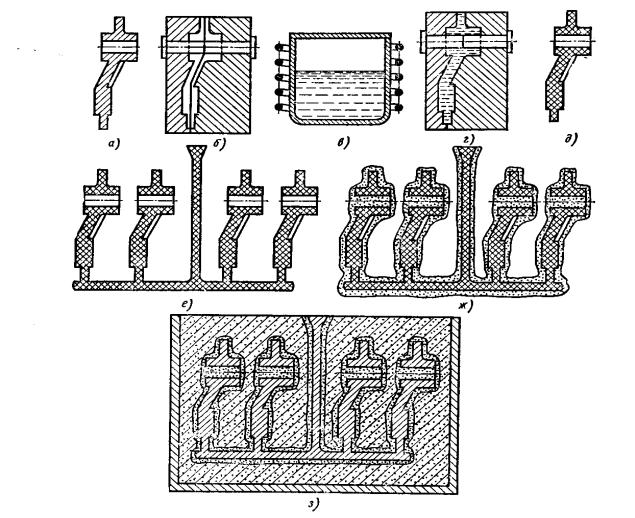

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

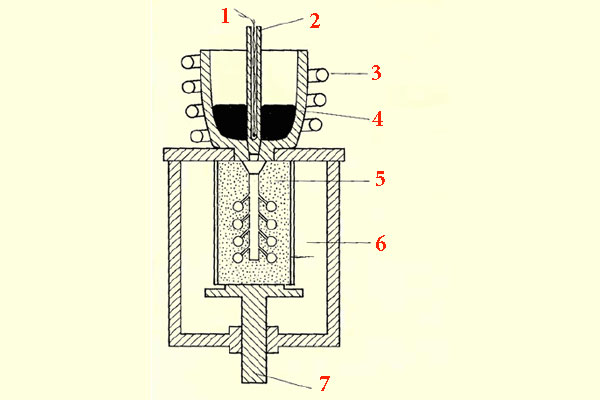

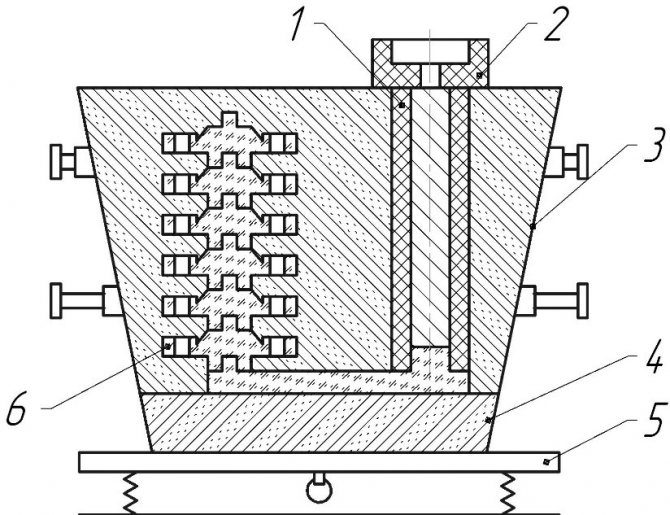

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

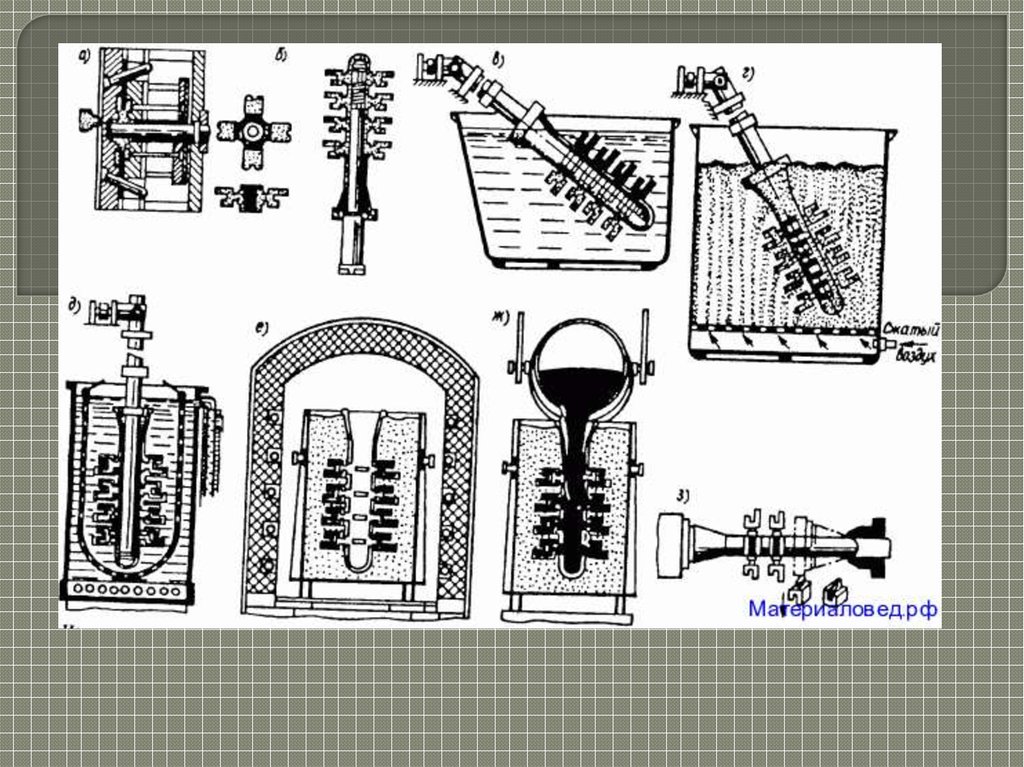

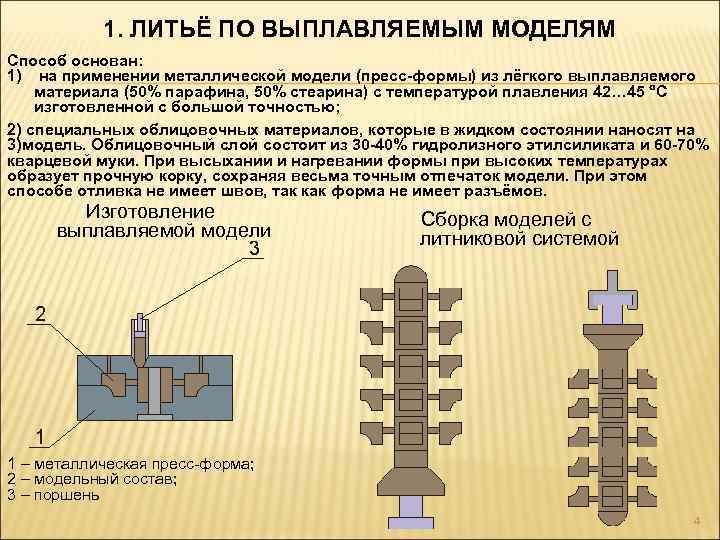

Литьё по выплавляемой модели

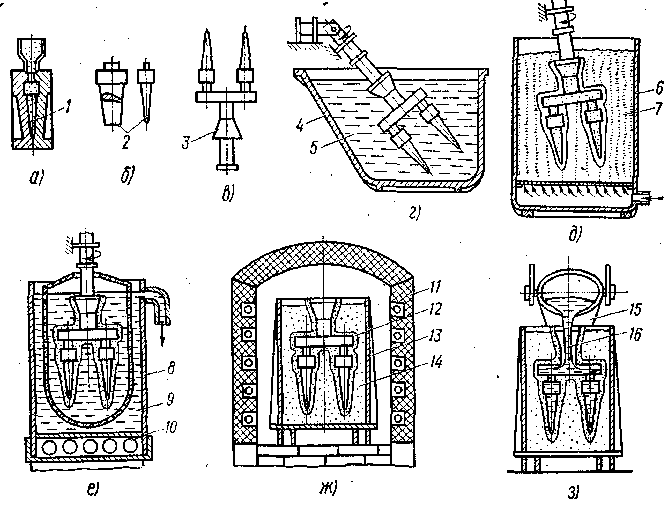

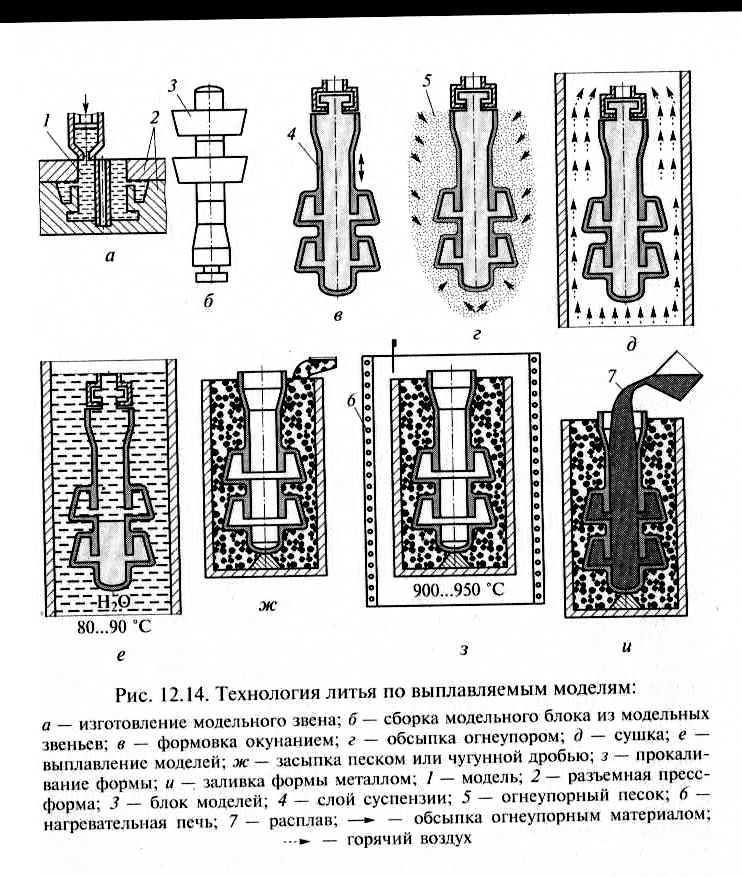

Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например лопатки турбин и т. п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50 % стеарина и 50 % парафина, для крупногобаритных изделий применяются солевые составы менее склонные к короблению. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку.

В силу большого расхода металла и дороговизны процесса ЛВМ применяют только для ответственных деталей.

Процесс литья по выплавляемым моделям базируется на следующем основном принципе:

• Копия или модель конечного изделия изготавливаются из легкоплавкого материала.

• Эта модель окружается керамической массой, которая затвердевает и образует форму.

• При последующем нагревании (прокалке) формы модель отливки расплавляется и удаляется.

• Затем в оставшуюся на месте удалённого воска полость заливается металл, который точно воспроизводит исходную модель отливки.

Совмещенный гидролиз

При совмещенном гидролизе одновременно проводятся процессы гидролиза и приготовления раствора огнеупорного покрытия при весьма интенсивном механическом перемешивании материалов ( при 2500 – 3000 об/мин. Пропеллера мешалки).

В бак гидролизатора заливают необходимое количество этилсиликата и растворителя, перемешивают их в течении 2-3 мин. Засыпают пылевидный кварц и перемешивают 5 – 10 мин, заливают подкисленную воду и все перемешивают 60 мин. Бак непрерывно охлаждается холодной водой.

Интенсивное перемешивание создает равномерное распределение частиц в растворе. Связующее располагается на частицах пылевидного кварца более тонкой пленкой, улучшается взаимодействие его с ним.

Что создает большую подвижность ( меньшую вязкость) получаемого раствора. При сохранении необходимой вязкости раствора можно ввести в него большее количество пылевидного кварца, что, в свою очередь, уменьшает расход связующего и ускоряет сушку.

Прочность огнеупорного покрытия увеличивается в 2-3 раза, что позволяет изготовлять более крупные отливки или экономить этилсиликат, применяя более разбавленные растворы (с меньшим содержанием SiO2 – до 10 – 14 %).

При совмещенном гидролизе целесообразно применять непрокаленный пылевидный кварц. Так как он оказывает на этилсиликат каталитическое действие (ускоряет гидролиз), что позволяет исключить необходимость выдерживания получаемого раствора перед его употреблением.

Ускоряет сушку каждого слоя огнеупорного покрытия. Вредное влияние находящегося в маршалите железа (обычно 0,3 – 0,4 %) устраняют введением в раствор серной кислоты в количестве, соответствующем количеству железа с некоторым избытком; при этом железо переводят в соединение FeSO4.

Ускоряющее действие непрокаленного пылевидного кварца и повышение прочности покрытия при совмещенном гидролизе позволили осуществить его без растворителя.

При этом смешивают 45% этилсиликата и 55% воды с добавлением на 1л ее 3,5г соляной кислоты плотностью 1,18г/см3

Для придания раствору необходимой стабильности и 0,9 г концентрированной серной кислоты для перевода железа, имеющегося в пылевидном кварце, в соединение FeSO4.

В конечном гидролизованном растворе будет содержаться 12-15% SiO2, 0,6-08% HCl, 0,5-0,7 % H2SO4. Раствор покрытия состоит из 28-30% жидкой составляющей и 70-72 % пылевидного кварца.

В мешалку заливают подкисленную воду и вводят пылевидный кварц; полученную смесь перемешивают0,5 – 1 мин до однородного состояния.

Вливают этилсиликат и перемешивают при 2800 об/мин не менее 45 мин с охлаждением мешалки водой и поддержанием температуры реакции гидролиза не более 30°С.

В процессе перемешивания проверяют вязкость раствора, которая должна быть равна 70-100сек, и при необходимости ее корректировки добавляют пылевидный кварц (после каждого добавления перемешивают 3-5 мин).

Вязкость раствора для моделей с тонкими пазами и глубокими отверстиями малого сечения может быть несколько меньшей.

Перед использованием раствор огнеупорного покрытия проверяют на смачивание моделей погружением в него образца из применяемого модельного состава.

При недостаточном смачивании модели (обнажении ее поверхности) в раствор вводят 0,05 0,1 вес % поверхностно-активного вещества ОП-7 с последующим перемешивании около 2 мин.

Область применения технологии

Область применения данного метода – изготовление отливок массой от нескольких граммов до десятков килограммов. Это корпуса и элементы приборов, режущий и медицинский инструмент, детали для авто, фото и видеотехники, швейного и текстильного оборудования, для выполнения некоторых элементов художественного литья, а также в ювелирной отрасли.

Выплавляемые модели изготавливают в пресс-формах из парафиновых, восковых, стеариновых составов, включающих жирные кислоты. Данные составы характеризуются высокой эластичностью, полностью заполняют все полости и дают четкий отпечаток.

Использование технологии литья открывает перед инженерами огромный потенциал, дающий возможность проектировать сложные тонкостенные конструкции, соединять единичные детали в компактные цельнолитые узлы. При этом значительно уменьшается масса и размеры изделий, создаются нестандартные элементы, необходимые в процессе ускоренного развития технического прогресса, усложняются конструкции, видоизменяются, усовершенствуются и корректируются многие комплектующие и узлы. Со временем модифицировался и состав отливок. В некоторых случаях требовалось создание жаропрочных сплавов, которые удалось получить, в результате использования никеля.

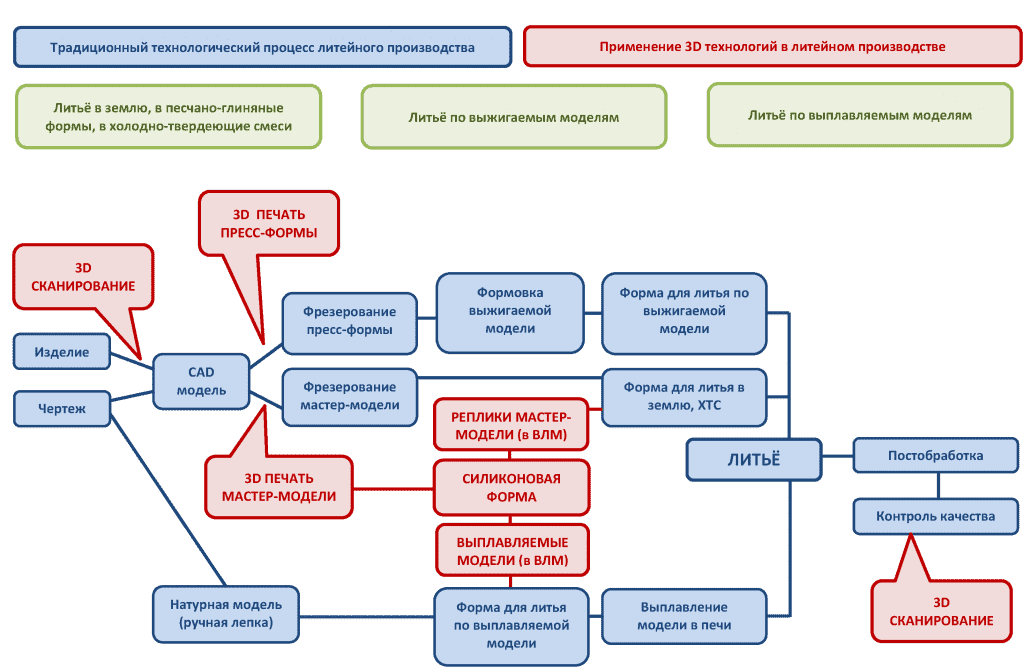

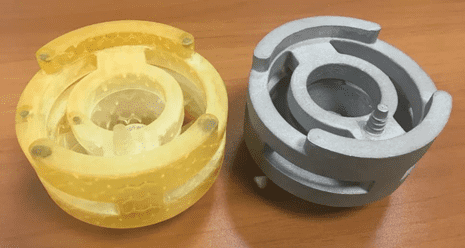

Создание сложных мастер-моделей для литья пластмасс в силикон или металлов с помощью 3D-печати

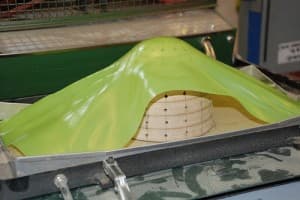

Создание сложных мастер-моделей для литья пластмасс в силикон или металлов в ХТС (холодно-твердеющие смеси) всегда было самым трудоёмким и ответственным этапом производственного процесса. Исторически, до появления автоматизированных станков с ЧПУ, мастер-модели создавали из дерева. Сначала многослойная склейка для получения достаточно крупной заготовки, потом обработка практически вручную, затем -– придание модели требуемой геометрии, шлифовка и полировка поверхности, обработка специализированными составами для придания прочности и т.п. Иногда создание занимало несколько месяцев.

«JC Steelе сократила расходы на 75% и увеличила годовое производство более чем на 50% благодаря внедрению 3D-принтера»Первой “революцией” в производстве мастер-моделей стало появление фрезеровальных станков с ЧПУ, способных “выточить” из прямоугольной заготовки деталь сложной формы. В качестве материала, наряду с деревом, стали применяться специализированные пластмассовые блоки. Это уже значительно улучшило качество мастер-моделей – уменьшило износ, рассыхание и расщепление форм со временем и по мере применения. Однако, самым большим недостатком фрезерования – “вычитательного” способа изготовления форм, является большое количество отходов, непригодных к повторному применению, и длительное время получения должной геометрии. Станок слой за слоем удаляет лишний материал, требуются остановки и смена инструмента (фрез). Сам станок для создания сложных форм, особенно пяти-координатный, может быть очень дорогим, что неизбежно сказывается на высокой себестоимости полученных мастер-моделей.

Постепенно на замену затратному “вычитательному” способу изготовления приходит аддитивный – 3D-печать. В этом случае модель, наоборот, слой за слоем строится профессиональным или промышленным 3D-принтером с большой камерой построения. Материала расходуется строго столько, “сколько необходимо”, более того, как вы дальше увидите, модели могут быть частично заполненными без потери прочности, лёгкими и более экономичными.

Помимо 3D-принтеров в современном литейном производстве нашли применения и 3D-сканеры как удобный, быстрый и точный инструмент контроля полученной геометрии.

01| Области применения 3D-технологий в литейном производстве

Создание силиконовых форм для литья пластмасс

02| Создание силиконовых форм для литья пластмасс

Должны применяться прочные легкообрабатываемые пластики: PLA, ABS, PETG, ProHT, PA-CF.

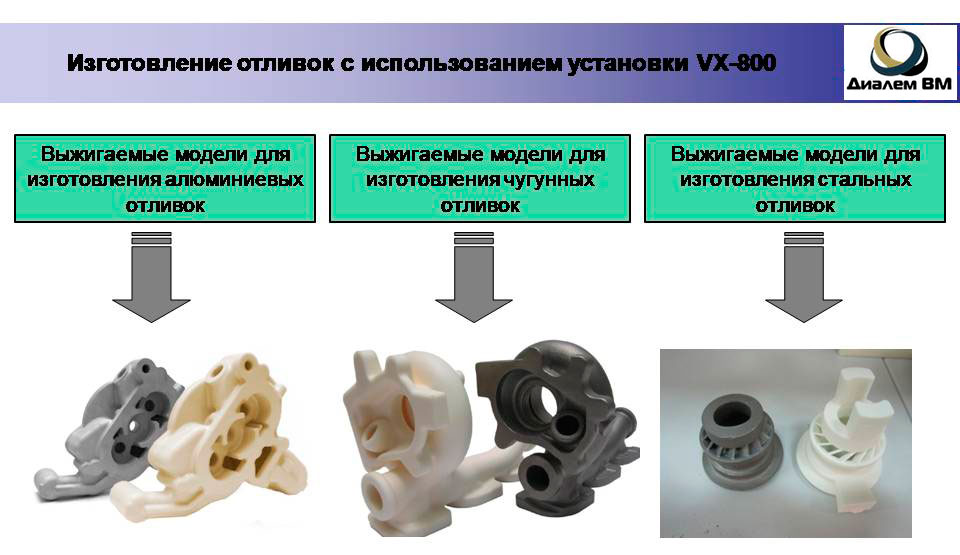

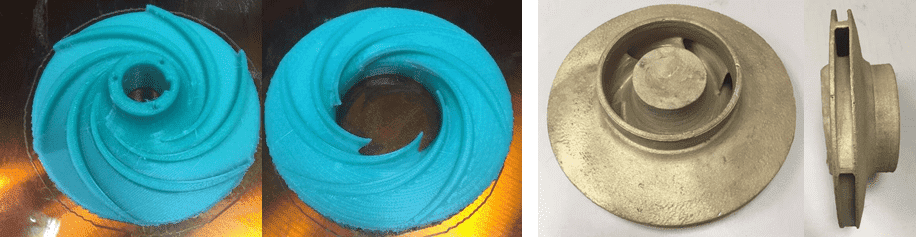

Печать выжигаемых форм для литья

03| Печать выжигаемых форм для литья

Должны применяться выжигаемые низкозольные пластики: PLA, HIPS или специализированные стереолитографические смолы для выжигания Castable Resin.

FDM-печать

04| FDM-печать

Должны применяться специальные легкоплавкие воскоподобные пластики, например, Filamentarno WAX3D.

05| Модель из воскового материала VisiJet М2

Применяется специализированный восковой материал VisiJet М2.

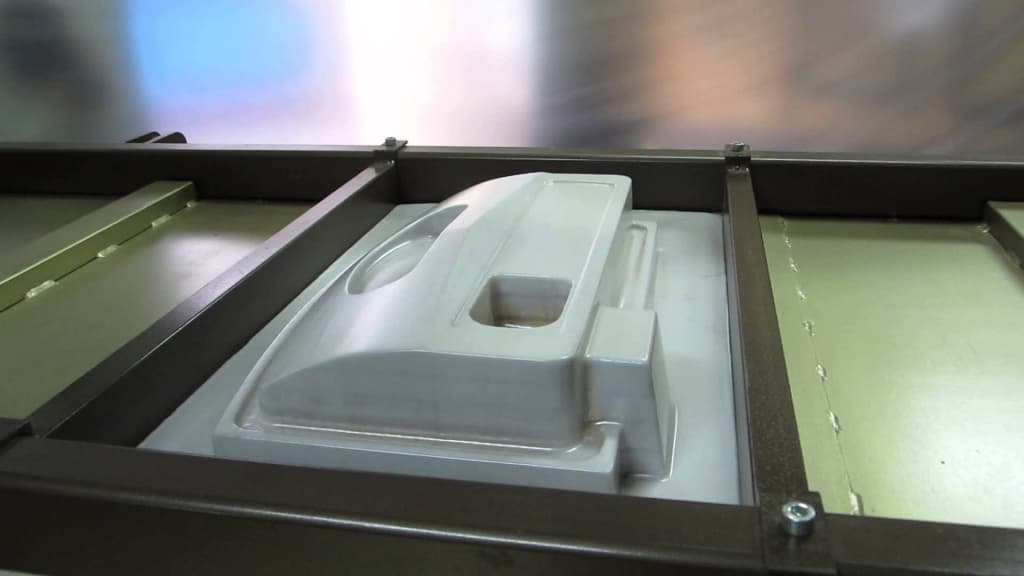

Печать матриц для вакуумной формовки

06| Печать матриц для вакуумной формовки

Должны применяться прочные легкообрабатываемые пластики: ProHT, ABS, HIPS, PA-CF, PA-GF.

Пример применения 3D-печати для изготовления мастер-моделей – 130-летняя компания JC Steelе сократила расходы на 75% и увеличила свое годовое производство более чем на 50% благодаря внедрению 3D-принтера BigRep.

Более 130 лет J.C. Steele & Sons, Inc., мировой лидер в разработке и производстве тяжелых экструзионных установок для машин для производства кирпича, работает в Стейтсвилле, штат Северная Каролина. В 2018 году компания закупила и внедрила в свой производственный процесс 3D-принтер с большой камерой построения (1м * 1м * 1м) BIgRep ONE.3

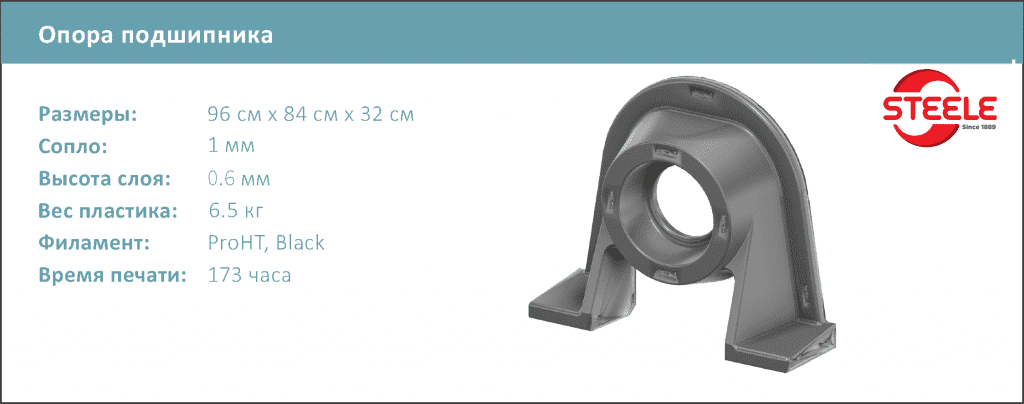

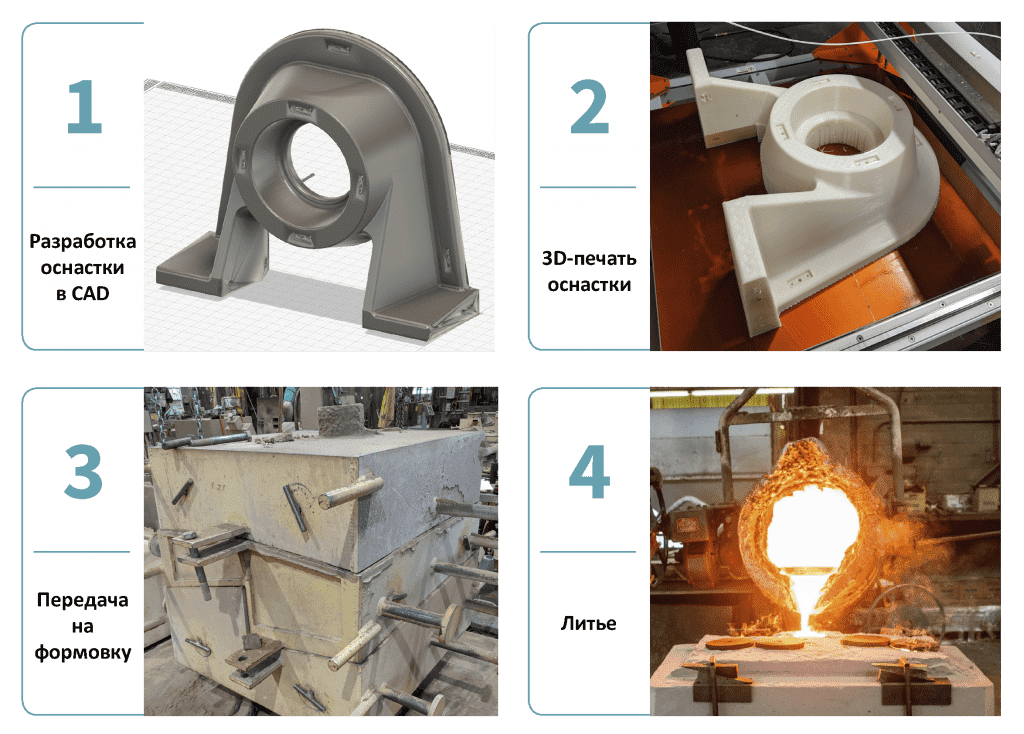

Если вы сравните традиционные и аддитивные рабочие процессы создания оснастки, смысл станет ясен. Ранее рабочий процесс для создания шаблона был сложным и дорогостоящим. Сейчас ситуация изменилась. Рассмотрим полученный эффект на примере детали “Опора подшипника”.

07| Деталь “Опора подшипника”

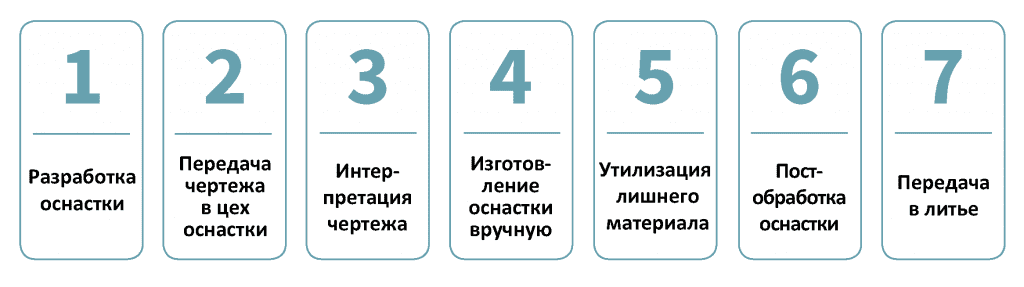

Традиционный процесс требовал 7 трудоёмких стадий:

08| Процесс производства Детали “Опора подшипника” традиционным способом

Аддитивное построение мастер-модели на 3D-принтере BigRep ONE.3 резко сокращает рабочий процесс до четырех этапов:

09| Процесс производства Детали “Опора подшипника” аддитивным способом

«Изготовление модельной оснастки – в значительной степени утраченное искусство. С помощью 3D-печати мы можем просто проектировать наши детали в САПР и переходить от этого к мастер-модели», – говорит Крис Уоттс, руководитель цеха оснастки JC Steele.

Каковы преимущества и недостатки литья по выплавляемым моделям

Почему я должен отдавать предпочтение литью утерянного топора по сравнению с любым другим методом обработки ювелирных изделий и других металлических деталей?

Литье по выплавляемым моделям дает несколько преимуществ.

Первое преимущество заключается в том, что метод идеально подходит для небольших и сложных деталей. Давайте смотреть правде в глаза; большинство методов обработки металла используются для изготовления больших металлических деталей. Одной из особенностей этих деталей является то, что они легко калибруются.

С мелкими и сложными деталями трудно работать, поэтому литье по выплавляемым металлам является предпочтительным методом.

Еще одним преимуществом литья по выплавляемым моделям является то, что изделия редко требуют вторичной обработки или отделки. Поверхность литой металлической детали практически готова, поэтому повторная полировка может не потребоваться.

Получение дизайна для литья по выплавляемым моделям дешевле, чем проектирование для других методов обработки металла. Это возможно потому, что для получения дизайна не требуются угловые углы для обработки металла.

Литье по выплавляемым моделям, напечатанное на 3D-принтере, также является лучшим решением для металлов с высокой температурой плавления. Обработка таких металлов другими методами может быть затруднена, и потерянные вложения придут вам на помощь. Метод также применим к машинам с низкими температурами плавления.

Несмотря на многочисленные преимущества, литье по выплавляемым моделям имеет некоторые ограничения.

Один из недостатков литья по выплавляемым моделям – дороговизна капитала. Машины для литья по выплавляемым моделям довольно дороги, и они могут легко истощить ваши ресурсы.

Однако вы выбираете аутсорсинг услуг надежным компаниям по литью воска по выплавляемым моделям, и это облегчит вам финансовое бремя.

Еще одно ограничение метода литья по выплавляемым моделям состоит в том, что для его выполнения требуются квалифицированные специалисты. Литье по выплавляемым моделям – сложный процесс, с которым никто не может справиться. Как производитель, вы можете найти это дорого.

Хорошая новость в том, что у этой проблемы есть надежное решение. Позвольте лучшим компаниям по производству восковых изделий сделать эту работу за вас. У них есть адекватные квалифицированные специалисты, которые могут выполнить эту работу.

Деревянные модели

Древесина имеет малую плотность, хорошо поддается обработке, удерживают лак и краски, способны к склеиванию, имеют низкую стоимость. Но древесина имеет неоднородное строение, способно поглощать и испарять влагу. Некоторые из этих недостатков возможно устранить при помощи сушки и обработки.

Какие породы дерева применяют ? Липа, ольха, сосна, береза, клён, дуб. Для обработки дерева применяют: круглопильные, ленточнопильные, токарные, фуговальные, рейсмусовые, фрезерные, шлифовальные, шипорезные станки. По точности изготовления модели делят на 3 класса: I,II,III. Точность обуславливается величиной отклонения размера.

Разновидности видов выплавляемых моделей

В основе модельного литья лежит удаление специального состава одним из следующих способов:

- выплавление;

- выжигание;

- растворение.

Выплавляемые смеси для точного модельного литья представляют легкоплавкие материалы (парафин, воск и аналоги). Удаление состава идет с помощью нагрева горячим воздухом, паром, горячей водой, температура которых выше температуры плавления самого модельного состава.

Выжигаемые смеси выполняют из обычного или вспененного полистирола. В этом случае удаление первоначальной формы происходит на стадии прокаливания оболочки, так температура в этом случае значительно выше плавления полимеров.

Растворяемые составы для модельного литья имеют основу в виде синтезированной мочевины (карбамида), нитрата калия или натрия, ряда других материалов, которые хорошо растворяются в воде. Для удаления вещества используют обычную теплую воду.

Книги с тегом “Литье по выплавляемым моделям”

В учебнике описаны процессы производства модельных комплектов, приготовления формовочных и стержневых смесей, изготовления литейных форм и стержней, плавки, заливки, выбивки и очистки отливок. Приведены конструкции и методы расчета литниковых систем для отливок из различных сплавов.

Изложены основы теории литейных процессов, вопросы приготовления жидких сплавов, а также особенности производства отливок из ковкого чугуна, стали, цветных сплавов. Приведены общие сведения по спе-циальным способам литья.

Учебник написан в соответствии с учебной программой для техникумов по специальности «Литейное производство черных металлов» и предназначен для учащихся машиностроительных техникумов.

В рубрике Литье

Tags: ЛГМ, Литейные сплавы, Литник, Литье, Литье в кокиль, Литье по выплавляемым моделям, Литье под давлением, Литье стали, Литье чугуна, Отжиг отливок, Отливка, Плавка чугуна, Формовка, Формовочная смесь, Формовочный материал

Приведены основные сведения о металлах и литейных сплавах, плавильных агрегатах и технологии плавки. Дана характеристика формовочных материалов к типовых формовочных и стержневых смесей, противопригарных покрытий и др. Проанализированы вопросы проектирования технологии изготовления отливок.

Представлены основные сведения о прогрессивных технологических процессах, средствах их механизации и автоматизации.

Может быть полезен учащимся СПТУ, мастерам технологам литейного производства.

В рубрике Литье

Tags: ЛГМ, Литейные свойства, Литейные сплавы, Литье, Литье в кокиль, Литье в оболочковые формы, Литье по выплавляемым моделям, Литье стали, Отливка, Плавка чугуна, Сталь, Формовочная смесь, Формовочные пески, Центробежное литье, Чугун

Приведены основные сведения по техническим требованиям к отливкам из цветных сплавов, технологичности конструкции литых деталей, литейным цветным сплавам, шихтовым и формовочным материалам, оснастке и оборудованию, технологии литья и термической обработке, финишным операциям, контролю качества и технике безопасности.

Для инженерно-технических работников литейного производства может быть также полезен студентам вузов.

В рубрике Литье

Tags: Заливка форм, Литье в гипсовые формы, Литье в кокиль, Литье в оболочковые формы, Литье выжиманием и погружением, Литье по выплавляемым моделям, Литье под давлением, Литье под низким давлением, Особенности заливки, Пламенные печи, Приготовление лигатур, Проектирование отливок, Технические требования к отливкам, Цветное литье, Центробежное литье, Шихта, Электрические печи