Основные стадии

При подготовке к выпуску товара стоит разделить стадии производственного процесса, количество и последовательность которых зависит от желаемого результата.

Производственный процесс изготовления может состоять из следующих фаз:

- Изготовление – может состоять из множества различных способов и методов, заключается в приведение сырья, полуфабрикатов к желаемой форме, физическому и химическому состоянию, в зависимости от желаемого результата. На этой стадии используются станки, автоматизированное оборудование и другие орудия труда.

- Обработка – предусматривает обработку предмета труда, приведение его поверхности, формы отдельных элементов к необходимой форме, например, шлифовка и покраска заготовок.

- Сборка – процесс, состоящий из компоновки заранее полученных заготовок. Этот процесс может составлять большую часть производства и делиться на множество этапов, а может выполняться за короткое время на одном рабочем месте.

- Регулировочно-настроечная – на этом этапе проводится тестирование готового товара, коррекция выявленных проблем, настройка и подготовка продукта к отгрузке клиенту.

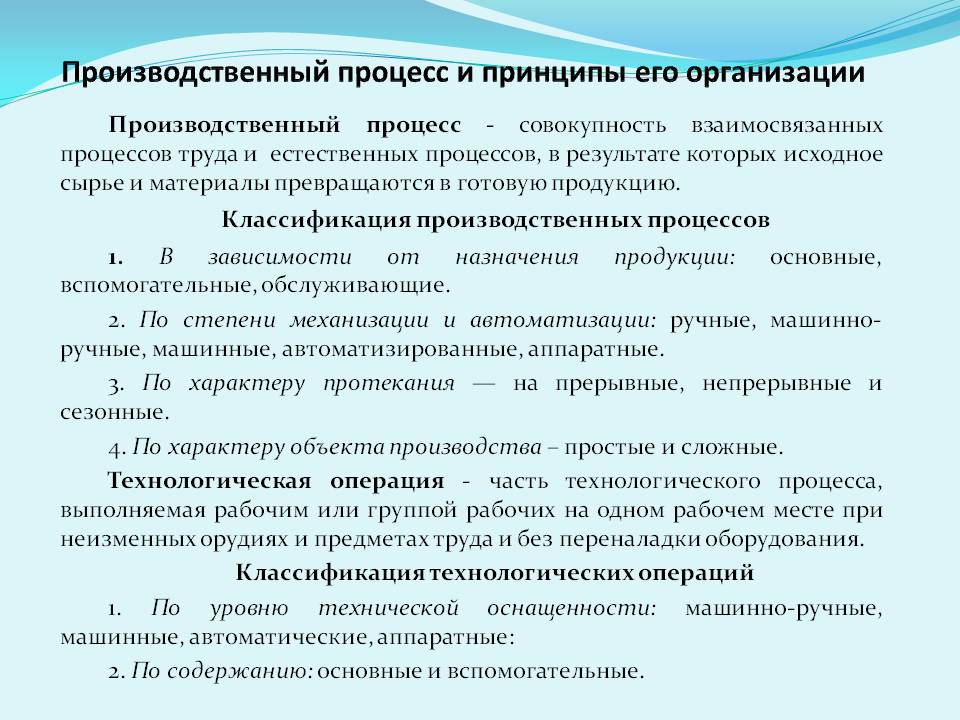

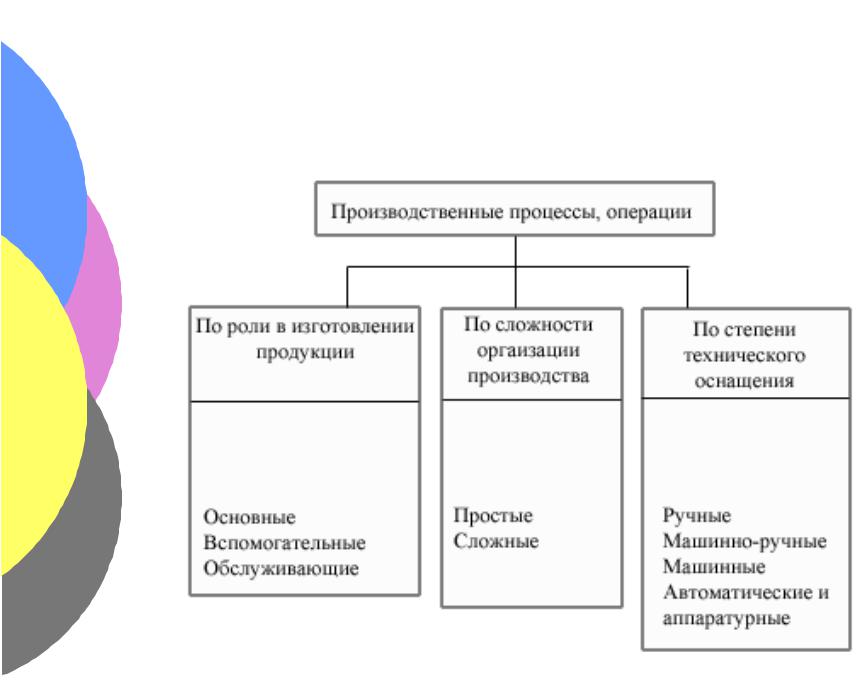

Производственный процесс очень сложный, поэтом он дополнительно делится на стадии, фазы и операции.

Операции производственного процесса – часть ПП, которые выполняются рабочими на одном рабочем месте, с использованием различных инструментов, не изменяющихся со временем.

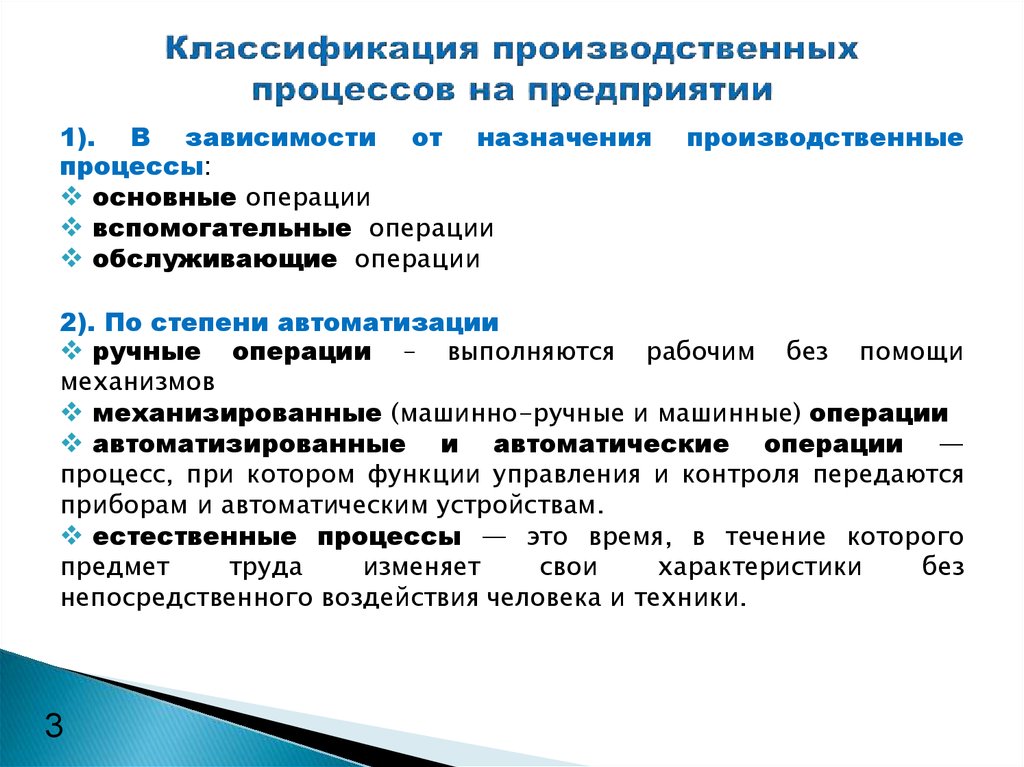

Операции разделены на 3 типа:

- Основные – часть производственного процесса, при которых сырье преобразовывается в необходимый продукт.

- Операции перемещения – предусматривают перемещение сырья, готового продукта и других грузов, выполняемые вручную или специализированными механизмами.

- Операции контроля – предусматривают контроль качества на различных этапах производства, могут включать контроль технологического процесса, условий труда и качества продукта. Контроль может выполняться в перерыве, обусловленном технологией.

Правильное соблюдение очередности операций гарантирует стабильность и эффективность производства. Малейшее отклонение от процедуры может привести к застою производственной линии. Это недопустимо, так как может привести к убыткам предприятия.

Технологический процесс

Технологический процесс производства деревянных стульев начинается с нарезки древесины на определенные основные и дополнительные заготовки. Для этого используют специальные станки или пилы (круглопильные, сверлильные, универсальные станки, ленточную пилу и пр.).

Затем идет процесс фрезерования, зачистки и шлифования заготовок. Чаще всего на производстве для этих целей используется многофункциональный станок, позволяющий одновременно выполнять несколько действий.

После проверки заготовки (и пазы крепления при необходимости) проходят частичную ручную зачистку и чистовое шлифование, что позволяет добиться наиболее гладкой поверхности для ровного нанесения краски. Для этих целей применяют шлифовальные станки, ручные шлифмашины, рубанки и наждачную бумагу.

В заключении стул собирается из всех заготовок, выравнивается длина ножек, после чего идет процесс окрашивания и окончательной упаковки готовой продукции для сдачи на склад.

Кроме того, предприятие под заказ изготавливает стулья ручной работы.

Все используемое для производства стульев оборудования является механизированным (подача и обработка заготовок механизирована, но процесс обработки управляется вручную) либо полумеханизированным (подача заготовок осуществляется вручную работниками цеха, но процесс обработки автоматизирован).

Для производства деревянных стульев необходимо следующее оборудование (табл. 2).

Таблица 2

Перечень необходимого оборудования для производства деревянных стульев

Наименование | Кол-во | Цена за ед., руб. | Сумма, руб. | |

Круглопильный станок | 1 | 104 700 | 104 700 | |

Ленточная пила | 1 | 21 300 | 21 300 | |

Сверлильно-присадочный станок | 1 | 107 000 | 107 000 | |

Форматно-раскроечный станок | 1 | 112 000 | 112 000 | |

Многофункциональный шлифовальный станок | 1 | 163 200 | 163 200 | |

Электродрель | 1 | 1800 | 1800 | |

Электролобзик | 1 | 2300 | 2300 | |

Электропила | 1 | 7200 | 7200 | |

Шлифовальная машинка | 1 | 2700 | 2700 | |

Струбцины | 1 | 1000 | 1000 | |

Шуруповерт | 1 | 2600 | 2600 | |

Перфоратор | 1 | 4700 | 4700 | |

Промышленный фен | 1 | 1600 | 1600 | |

Фрезер | 1 | 3200 | 3200 | |

Итого | 535 300 |

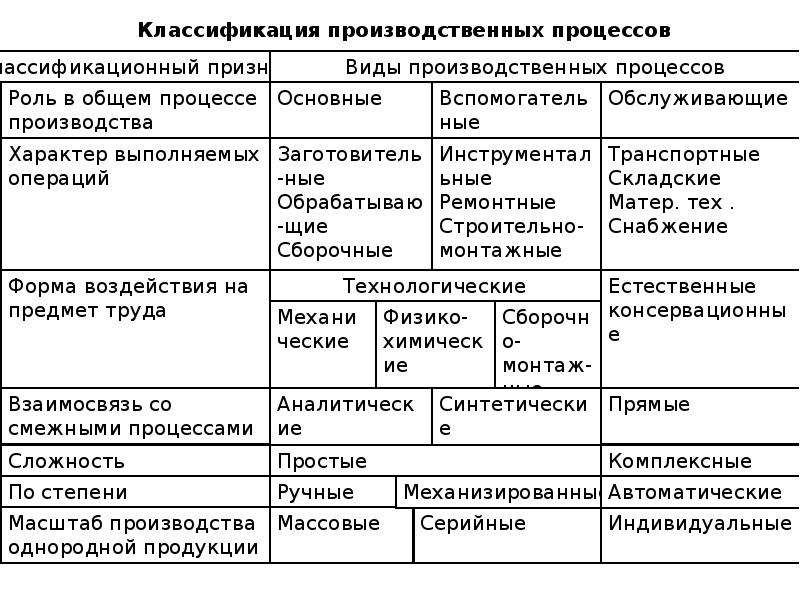

Производственный процесс: операции, этапы и составные части

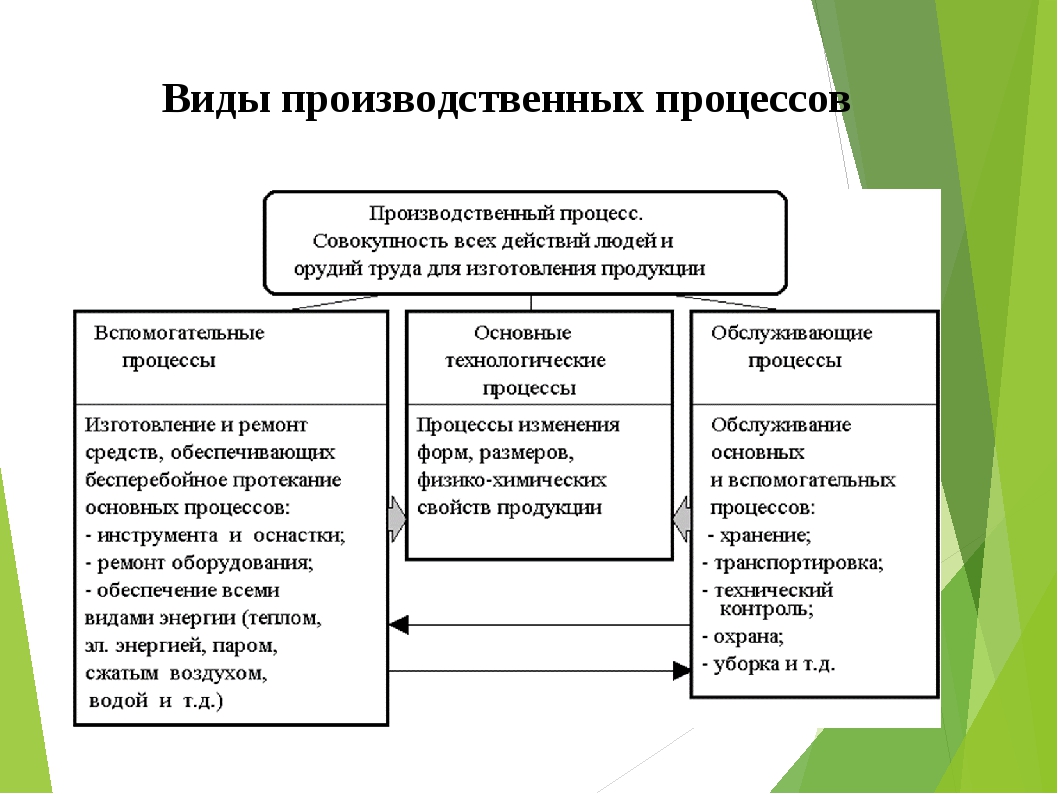

Производственный процесс представляет собой сложную организационную структуру, которая включает в себя составные части, этапы и операции. К компонентам процесса создания продукции относят все инструменты, при помощи которых происходит его организация. В их число включают:

- Повышение квалификации сотрудников. Переобучение работников может понадобиться в случае введения в эксплуатацию новых технических средств труда.

- Инструменты, необходимые для осуществления производственного процесса. К ним относят оборудование, ручные средства, а также машинные орудия.

- Предмет производственного процесса – это сырье, которое подвергается обработке с целью получения готового продукта.

- Топливные ресурсы представляют собой средства, при помощи которых осуществляется работа оборудования. К ним относят электроэнергию, жидкости, предназначенные для двигателей внутреннего сгорания, тепло и т.д.

- Область производства – это место, где осуществляется процесс изготовления продукции. Это может быть производственное помещение, открытая площадка, земля.

Также к составным частям производственного процесса можно отнести информационное обеспечение, так как каждая операция выполняется по четким регламентам

Кроме компонентов системы, важно рассмотреть операции и этапы:

| Операции производственного процесса | Этапы производственного процесса | ||

| Операция | Описание | Этап | Описание |

| Основная | Непосредственное изготовление продукции | Производство | Процесс создания продукции путем обработки сырья |

| Перемещение | Поступление сырья на производство, отгрузка готовой продукции. | Обработка | Доведение предмета труда до идеала |

| Сборка | Комплектование готовой продукции путем объединения нескольких ее составных частей | ||

| Контроль | Проверка качества готового продукта. | Регулирование (настройка) | Тестирование предмета труда, внесение коррективов в случае выявления недостатков |

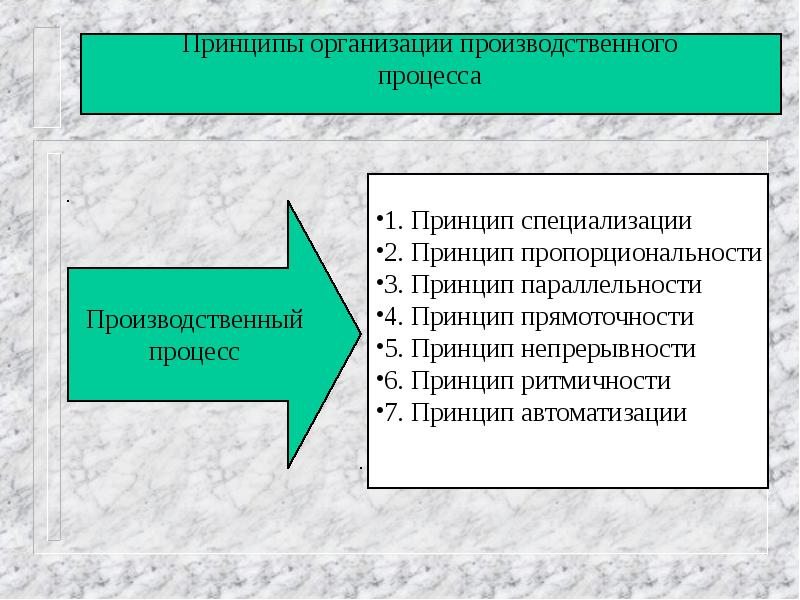

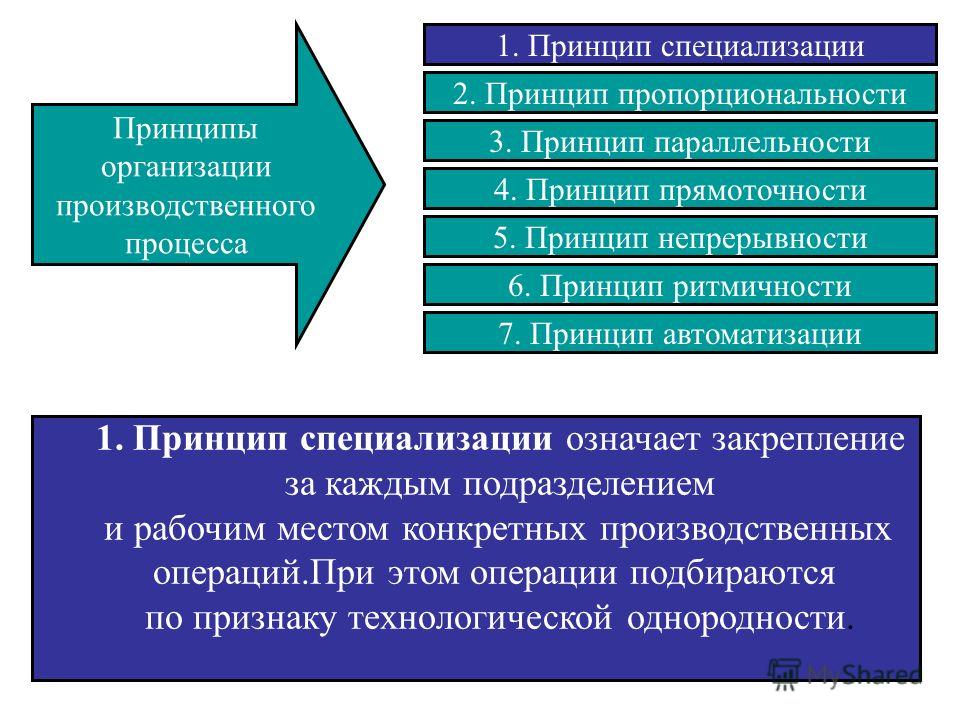

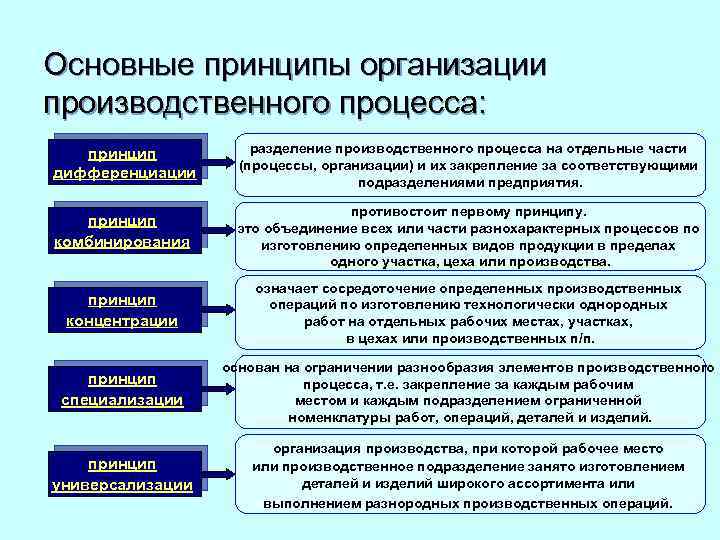

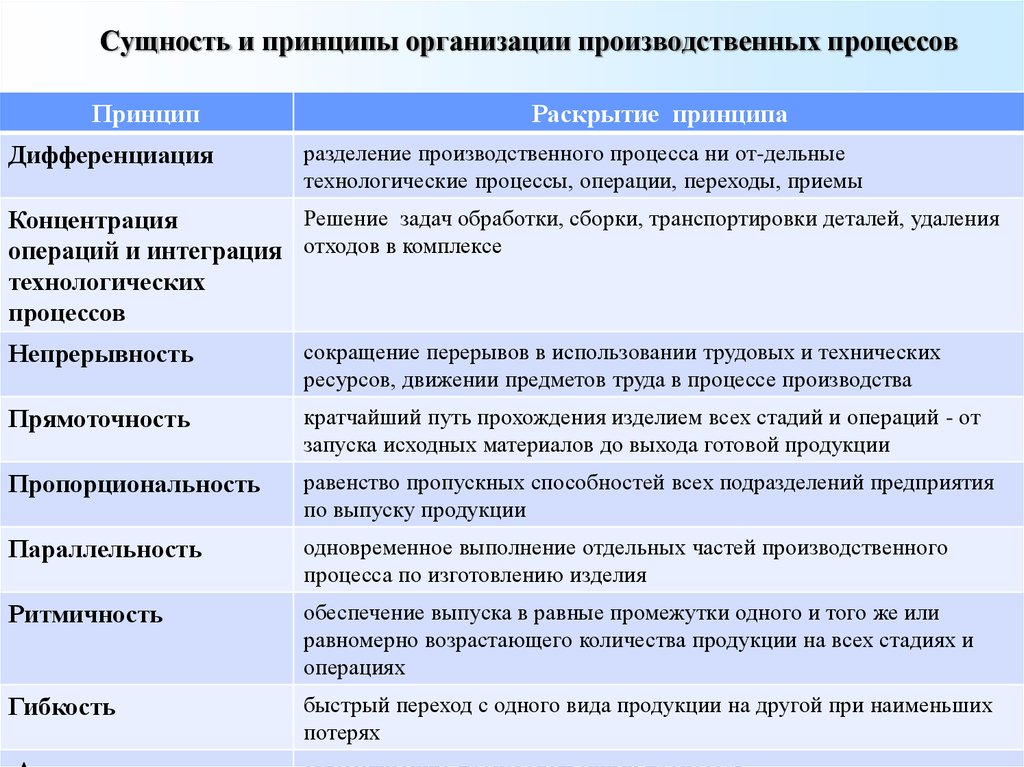

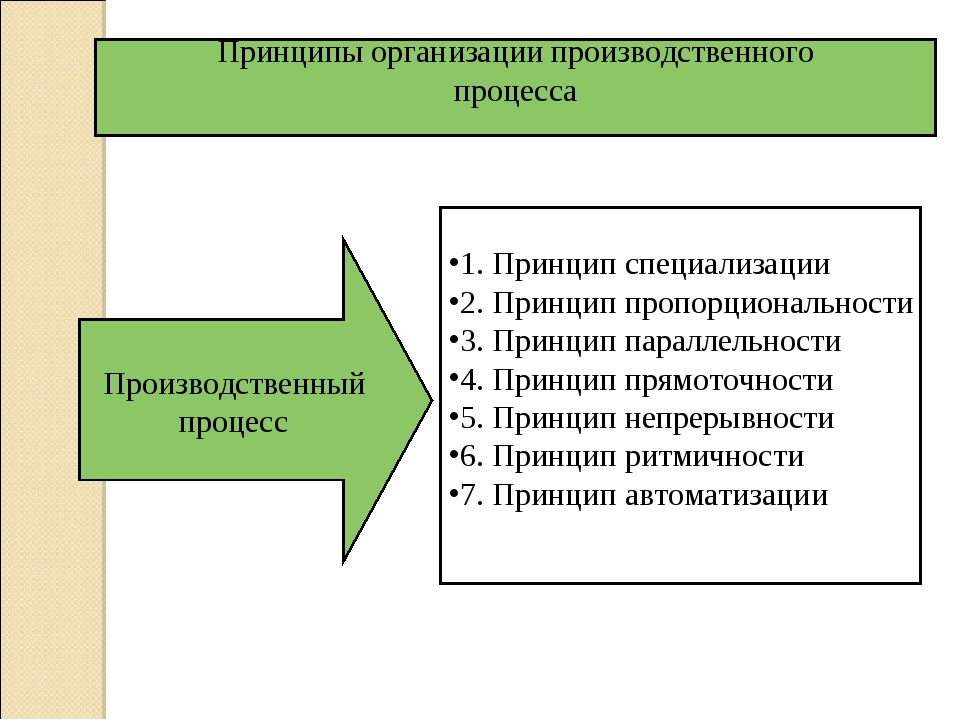

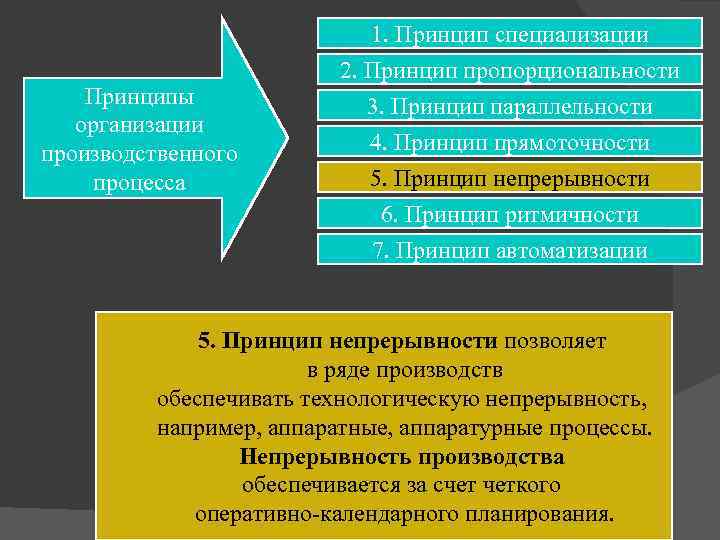

Принципы организации

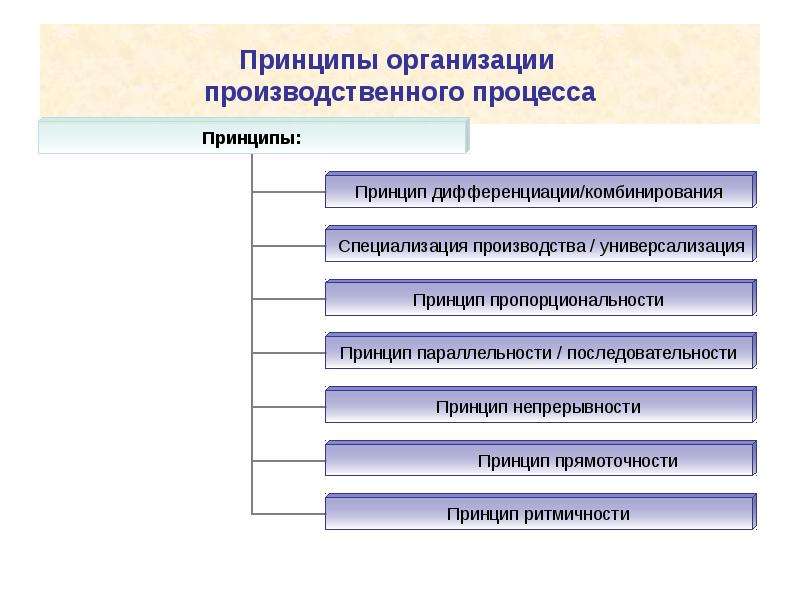

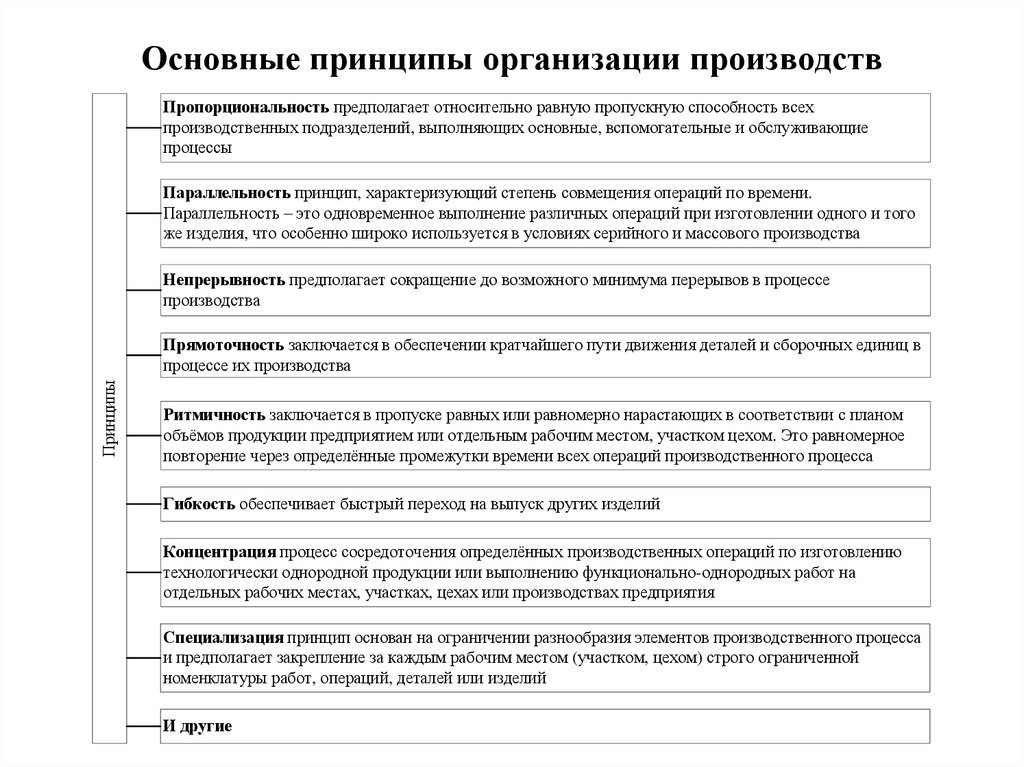

Организация производственного процесса на предприятии основывается на различных принципах. Основные принципы организации ПП следующие:

- Дифференциация.

Применяется на крупных предприятиях и предусматривает разделение всего процесса на операции, переходы и приемы. С помощью таких методов можно оптимизировать процесс, с учетом характеристик и особенностей оборудования, инструментов и трудовых ресурсов

Исходя из этого, работники концентрируются на отдельной операции, выполняя ее качественнее, быстрее, не распыляя внимание на выполнение других работ. Постепенный переход продукта от одной операции к другой, позволяет выполнять весь процесс производства, от начала до конца, без сложного обучения сотрудников

- Специализация.

Предусматривает закрепление за производственным участком отдельной ограниченной группы продуктов, производство которых предусматривает выполнение однородных работ, незначительно отличающихся друг от друга.

С помощью принципа специализации можно повысить эффективность производства, уменьшить количество производственных участков, объединяя похожие операции на одном. Также можно эффективнее использовать территорию предприятия, уменьшить затраты на оборудование и заработную плату работников. Также работников легче обучить выполнять новые операции, так как они похожи на те, которые выполнялись ими ранее. За счет этого себестоимость и производительность труда значительно растет.

- Параллельность.

Принцип параллельности предусматривает изготовление отдельных элементов готового продукта одновременно в разных цехах или отделах производственной линии. Это позволяет сократить время от начала обработки сырья до получения готового товара.

- Пропорциональность.

Предусматривает расчет ПП таким образом, чтобы пропускная способность различных элементов предприятия была на одном уровне. Это позволяет различным линиям работать в нормальном режиме, без простоев и переработок. Если это принцип не соблюдается, главная линия может простаивать из-за недостатка вспомогательных компонентов.

- Непрерывность.

Принцип непрерывности основывается на сведении к минимуму технологические остановки и паузы производственного процесса. Это позволяет значительно снизить время производства единицы продукции, а также повышение производительности труда и эффективности использования финансовых ресурсов. Данный принцип применяется на предприятиях массового производства, где объем заказов позволяет сохранять производственную норму на протяжении длительного периода. На некоторых предприятиях, где изготавливается товар сезонного характера, непрерывность производства может применяться в определенные периоды по определенной формуле.

- Ритмичность.

Этот принцип основан на принципе непрерывности, но предусматривает паузы. Применяется на предприятиях, объем производства которых сильно зависит от заказчиков. Позволяет быстро и эффективно увеличивать уровень выпуска и также быстро его снижать

Это очень важно, когда требуется удовлетворить требования заказчика к объему и качеству товара. Соблюдения этого принципа обеспечивает рациональность использования ресурсов и эксплуатации трудовых ресурсов

- Прямоточность.

Заключается в особой организации ПП и территории предприятия. Согласно этому принципу, предметы труда должны проходить минимальное расстояние за кратчайшее время между этапами обработки, и не должны возвращается на уже пройденный этап. Это достигается на этапе планирования помещений предприятия.

- Автоматичность.

Основывается на автоматизации ПП, когда за счет автоматического оборудования снижаются затраты на оплату труда. Ручная работа заменяется специальным оборудованием и интеллектуальной работой операторов, следящими за системой показателей.

- Гибкость.

Этот принцип предусматривает возможность быстрого приспособления предприятия к изменениям экономической, политической и конкурентной ситуации. Обеспечивает быстрый, без значительных затрат, переход на изготовление похожей или кардинально другой продукции. Схема производственного процесса предусматривает то, что оборудование, в таком случае, легко переналадить, изменить его характеристики, убрать или добавить некоторые компоненты.

- Гомеостатичность.

Предусматривает организации ПП таким образом, чтобы в случае возникновения форс-мажорных или дестабилизирующих ситуации, система саморегулировалась и возвращалась в норму без значительного управленческого вмешательства.

https://youtube.com/watch?v=yXjmxPn_nsc

Это достигается за счет постоянного оперативного контроля и планирования, а также создания резервных запасов.

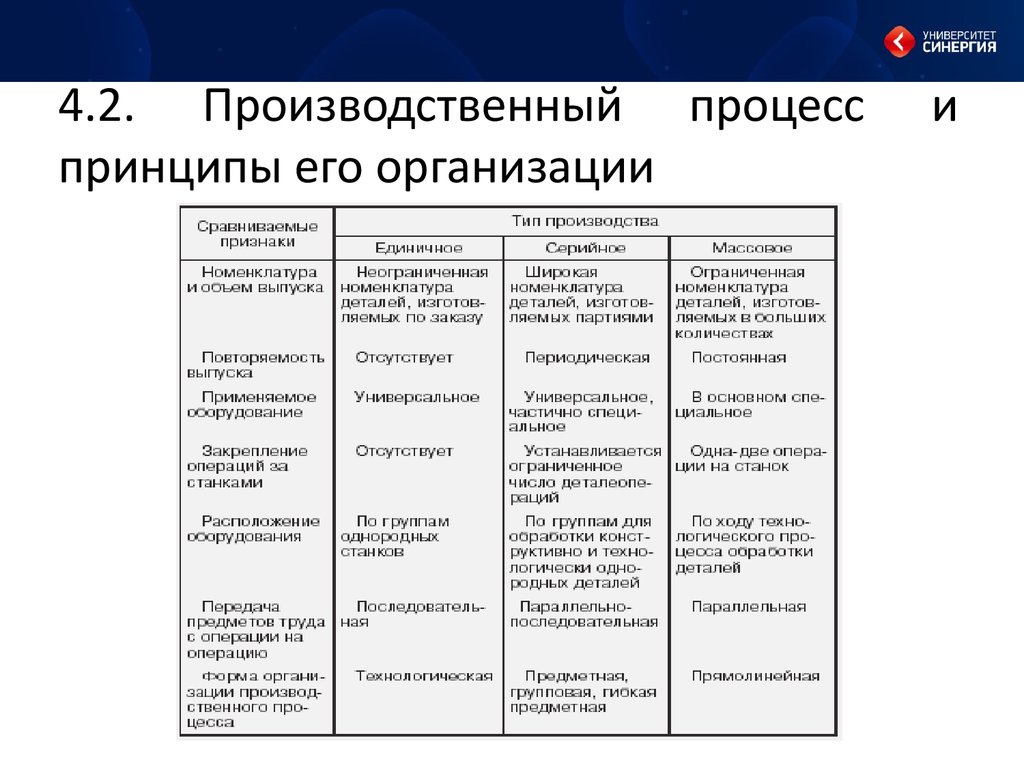

Единичное производство

Для единичного типа производства свойственна изменчивость номенклатуры и небольшой объём выпуска продукции. Одновременно с этим, достаточно большой удельный вес оригинальных не унифицированных деталей. Особенности единичного типа производства следующие:

- Превалирование технологической специализации цехов, участков, рабочих мест и отсутствие перманентно закреплённого за ними конкретных частей изделия.

- Применение унифицированного оборудования и оснащения, а также размещение его по однотипным группам.

- Большой удельный вес операций, связанных с применением ручного труда, а также достаточно продолжительный производственный цикл.

- Наличие у рабочих универсальной квалификации.

К недостаткам единичного типа производства можно отнести ограничение возможностей применения стандартизированных конструкторско-технологических решений.

Нужна помощь преподавателя?

Опиши задание — и наши эксперты тебе помогут!

Описать задание

В качестве примера продукции единичного типа производства можно привести уникальные останки, турбины, прокатные станки, атомные реакторы, в том числе строительство крупных объектов за исключением стандартного домостроения.

Определение и характеристика

ГОСТ дает научно строгое, но сформулированное слишком сухим и наукообразным языком определение технологического процесса. Если же говорить о понятии технологического процесса более понятным языком, то технологический процесс — это совокупность выстроенных в определенном порядке операций. Он направлен на превращение сырья и заготовок в конечные изделия. Для этого с ними совершают определенные действия, обычно выполняемые механизмами. Технологический процесс не существует сам по себе, а является важнейшей частью более общего производственного процесса, включающего в себя в общем случае также процессы контрактации, закупки и логистики, продажи, управления финансами, административного управления и контроля качества.

Схема технологического процесса

Технологи на предприятии занимают весьма важное положение. Они являются своего рода посредниками между конструкторами, создающими идею изделия и выпускающими его чертежи, и производством, которому предстоит воплощать эти идеи и чертежи в металл, дерево, пластмассу и другие материалы

При разработке техпроцесса технологи работают в тесном контакте не только с конструкторами и производством, но и с логистикой, закупками, финансами и службой контроля качества. Именно техпроцесс и является той точкой, в которой сходятся требования всех этих подразделений и находится баланс между ними.

Описание технологического процесса должно содержаться в таких документах, как:

- Маршрутная карта — описание высокого уровня, в нем перечислены маршруты перемещения детали или заготовки от одного рабочего места к другому или между цехами.

- Операционная карта – описание среднего уровня, более подробное, в нем перечислены все операционные переходы, операции установки-съемки, используемые инструменты.

- Технологическая карта — документ самого низкого уровня, содержит самое подробное описание процессов обработки материалов, заготовок, узлов и сборок, параметры этих процессов, рабочие чертежи и используемая оснастка .

Технологическая карта даже для простого на первый взгляд изделия может представлять собой довольно толстый том.

Технологическая карта

Для сравнения и измерения технологических процессов серийного производства применяются следующие характеристики:

- Цикл технологической операции — длительность (измеряется в секундах, часах, днях, месяцах) операции, повторяющейся с определенной периодичностью. Отсчитывается от момента начала операции до момента ее окончания. Длительность цикла не зависит от числа заготовок или деталей, обрабатываемых одномоментно.

- Такт выпуска изделия – промежуток времени, через который выпускается это изделие. Рассчитывается как отношение времени, за которое выпускается определенное количество изделий, к этому количеству. Так, если за 20 минут было выпущено 4 изделия, то такт выпуска будет равен 20/4=5 минут/штуку .

- Ритм выпуска – величина, обратная такту, определяется как число изделий, выпускаемых в единицу времени (секунду, час, месяц и т.п.).

В дискретном производстве такие характеристики технологических процессов не находят применения ввиду малой повторяемости изделий и больших сроков их выпуска.

Производственная программа — представляет собой список названий и учетных номеров выпускаемых изделий, причем для каждой позиции приводится объемы и сроки выпуска.

Производственная программа

Производственная программа предприятия складывается из производственных программ его цехов и участков. Она содержит:

- Перечень выпускаемых изделий с детализацией типов, размеров, количества.

- Календарные планы выпуска с привязкой к каждой контрольной дате определенного объема выпускаемых изделий.

- Количество запасных частей к каждой позиции в рамках процесса поддержки жизненного цикла изделий.

- Подробную конструкторско-технологическую документацию, трехмерные модели, чертежи, деталировки и спецификации.

- Техусловия на производство и методики управления качеством, включая программы и методики испытаний и измерений.

Производственная программа является разделом общего бизнес-плана предприятия на каждый период планирования.

Производство и себестоимость

Производство – основная цель создания любого предприятия. Сотрудники, используя необходимые орудия труда, в ходе различных хозяйственных операций преобразуют сырье в товар, готовый к реализации – это и есть производственный процесс. К нему также относится деятельность, направленная на выполнение работ и оказание услуг. Изделия появляются в ходе объединения:

- трудовых средств;

- предметов труда;

- затрат «живой силы».

Чтобы правильно определить себестоимость единицы каждого вида продукции и всего массива в целом, нужно учесть все затраты, вложенные в ее производство. Часть затрат войдет в себестоимость, некоторые придется оставить «за скобками» – учет покажет, какие именно.

Как отразить в учете производственной организации распределение управленческих (общехозяйственных) расходов?

Формы организации производства

Выше мы говорили о формах организации производственного процесса и соответствующих им методах передачи предметов труда с операции на операцию. Таким образом, форма организации процесса производства представляет собой определенное сочетание во времени и в пространстве элементов этого процесса — предметов труда.

Напомним, что единичному производству соответствует технологическая форма организации с последовательной передачей предметов труда с операции на операцию; серийному производству — предметная, групповая или гибкая предметная форма с параллельно-последовательным методом движения предметов труда; и наконец, массовому типу производства свойственна прямолинейная форма с параллельной передачей деталей с операции на операцию.

Рассмотрим эти формы организации производства более подробно.

Организация производства с последовательной передачей предметов труда представляет собой процесс, в ходе которого предметы труда передаются на каждую последующую операцию лишь после окончания обработки всей партии деталей на предшествующей операции. Эта форма наименее производительна, производственный цикл здесь затягивается, так как детали, прошедшие обработку, пролеживают в ожидании окончания обработки всей партии. Вместе с тем преимуществом данной формы служит ее гибкость по отношению к изменениям производственной программы, что нередко является объективной необходимостью.

Параллельная организация производства позволяет запускать в обработку и передавать на следующую операцию предметы труда без какой-либо задержки, поштучно, по мере окончания обработки данной детали на данном станке. Таким образом, детали не пролеживают в ожидании обработки всей партии, что сокращает длительность производственного цикла, уменьшает объем незавершенного производства. Однако различия в длительности отдельных операций могут приводить к простою оборудования и рабочих.

Наиболее прогрессивная, оптимальная форма организации производства — параллельно-последовательная. Она содержит в себе преимущества и параллельной, и последовательной форм организации производства. Так, предметы труда с операции на операцию передаются так называемыми транспортными партиями. Партии деталей проходят по операциям параллельно. Оборудование здесь расположено по направлению движения обрабатываемых деталей, его количество определяет величину необходимой производственной площади. В результате обеспечивается максимальная непрерывность использования оборудования и рабочей силы, что позволяет достигнуть относительно высокого уровня производительности труда и низкого уровня себестоимости изготовляемой продукции.

В современных условиях на машиностроительных предприятиях все большее распространение получают такие формы организации производства, как гибкие и блочно-модульные. Гибкие формы позволяют быстро переналаживать производство на изготовление других деталей и изделий. Блочно-модульная форма позволяет сконцентрировать на отдельном производственном участке весь комплекс технологического оборудования, необходимого для непрерывного производства ограниченной номенклатуры деталей и изделий.

На основе расчетов рациональной потребности в ресурсах, с поставкой их в определенные сроки, достигается непрерывность процесса производства. Рассчитывается и обеспечивается сопряженность по мощности и загрузке между заготовительными, металлообрабатывающими и сборочными производствами. В условиях блочно-модульной формы организации производства возрастают роль и ответственность коллектива работников за результаты своего труда, комплексно реализуются вопросы организации производства, труда и управления. При этом достигается наивысший уровень производительности труда, эффективности всего производства.

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

https://youtube.com/watch?v=BT7ULCo6ACo

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Средства выполнения технологических процессов

Технологический процесс существует сначала в головах технологов, далее он фиксируется на бумаге, а на современных предприятиях — в базе данных программ, обеспечивающих процесс управления жизненным циклом изделия (PLM). Переход на автоматизированные средства хранения, написания, тиражирования и проверки актуальности технологических процессов- это не вопрос времени, в вопрос выживания предприятия в конкурентной борьбе. При этом предприятиям приходится преодолевать сильное сопротивление высококвалифицированных технологов строй школы, привыкших за долгие годы писать техпроцессы от руки, а потом отдавать их на перепечатку.

Программа управления технологическим процессом

Современные программные средства позволяют автоматически проверять упомянутые в техпроцессе инструмент, материалы и оснастку на применимость и актуальность, повторно использовать ранее написанные техпроцессы целиком или частично. Они повышают производительность труда технолога и существенно снижают риск человеческой ошибки при написании техпроцесса.

Технологическое оборудование предназначено для установки, закрепления, ориентации в пространстве и подачи в зону обработки сырья, заготовок, деталей, узлов и сборок.

В зависимости от отрасли производства сюда входят станки, обрабатывающие центры, реакторы, плавильные печи, кузнечные прессы, установки и целые комплексы.

Оборудование обладает длительным сроком использования и может изменять свои функции в зависимости от использования той или иной технологической оснастки.

Технологическая оснастка включает в себя инструмент, литейные формы, штампы, приспособления для установки и снятия детали, для облегчения доступа рабочих к зоне выполнения операций. Оснастка дополняет основное оборудование, расширяя его функциональность. Она имеет более короткий срок использования и иногда специально изготавливается для конкретной партии изделий или даже для одного уникального изделия. При разработке технологии следует шире применять универсальную оснастку, применимую для нескольких типоразмеров изделия

Особенно это важно на дискретных производствах, где стоимость оснастки не распределяется на всю серию, а целиком ложится на себестоимость одного изделия

Инструмент предназначен для оказания непосредственного физического воздействия на материал заготовки с целью доведения ее формы размеров, физических, химических и других параметров до заданных в технических условиях.

Технолог при выборе инструмента должен принимать во внимание не только цену его покупки, но и ресурс и универсальность. Часто бывает, что более дорогой инструмент позволяет без его замены выпустить в несколько раз больше продукции, чем дешевый аналог

Кроме того, современный универсальный и высокоскоростной инструмент позволит также сократить время машинной обработки, что также прямо ведет к снижению себестоимости. С каждым годом технологи приобретают все больше экономических знаний и навыков, и написание техпроцесса из дела чисто технологического превращается в серьезный инструмент повышения конкурентоспособности предприятия.

Выводы

Описав бизнес-процесс основного производства, вы сможете проанализировать все этапы функционирования предприятия.

Для анализа результатов основного производства предприятия необходимо изучить структуру себестоимости продукции (или партии), сравнить себестоимости с выручкой и прибылью, рассчитать показатели рентабельности.

Чтобы увеличить прибыль, необходимо детально рассмотреть каждый этап бизнес-процесса и принять оптимальное решение, например: сократить закупочную стоимость сырья и материалов, оптимизировать технологический процесс, сократить себестоимость продукции, нарастить объемы производства или увеличить стоимость единицы продукции.