Область применения

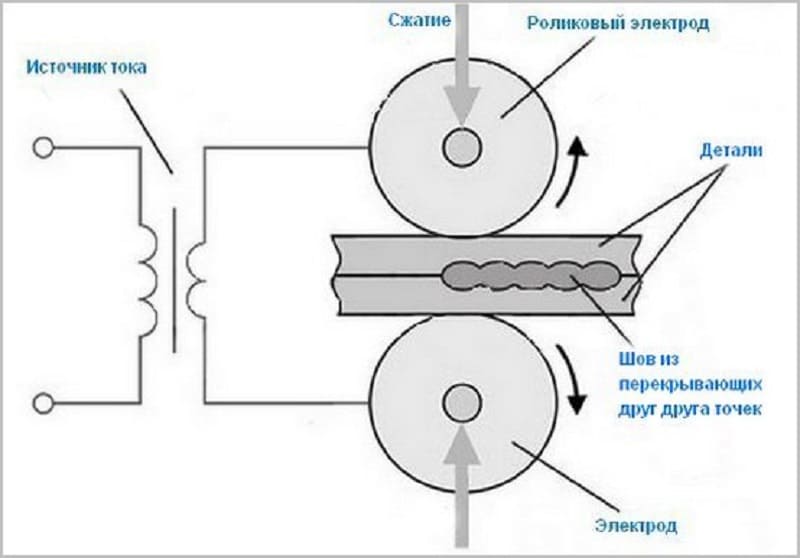

Шовная технология разработана более века назад. Производители постоянно совершенствуют аппараты, расширяют сферу их применения. С применением технологии шовного соединения металлов производят герметичные камеры различной геометрии, тонкостенные трубы, емкости бытового и промышленного назначения, кожухи и многое другое.

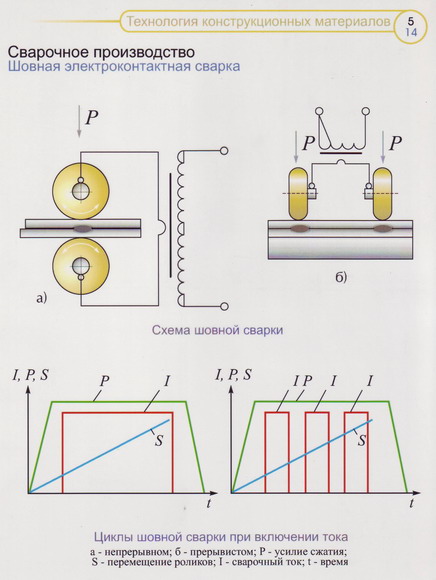

Контактная роликовая сварка незаменима при работе с алюминием, легированными сплавами, используемыми в химической промышленности. Производительность сварочного оборудования очень высокая, структура швов – равномерная. Скорость подачи листов и вращения бронзовых дисков регулируется. Изменяя временные интервалы между импульсами, получают сплошные или прерывистые соединения. Размер шва соответствует ширине бронзового диска.

Расходные и дополнительные элементы машин

В сварочном производстве к категории расходных материалов относят штучные электроды и сварочную проволоку, присадочные прутки и керамические подкладки, то есть, те материалы и изделия, запас которых необходимо пополнять по мере того, как они расходуются в процессе применения. В случае КС расходными материалами являются только электроды, поскольку из-за локализации сварочной ванны не требуются присадки и нет нужды в газовой защите зоны сварки.

В отличие от электродуговой сварки в процессе КС плавятся не сами электроды, а соединяемые детали.

Функции электродов, применяемых в машинах КС, более разноплановые, чем у электродов традиционной дуговой сварки. К числу главных «обязанностей» электродов КС относят следующие:

- замыкание электрического контура с целью подачи тока к сопрягаемым деталям;

- расплавление деталей в месте соприкосновения;

- передача механического усилия для поджатия деталей;

- отвод тепла от сварного узла;

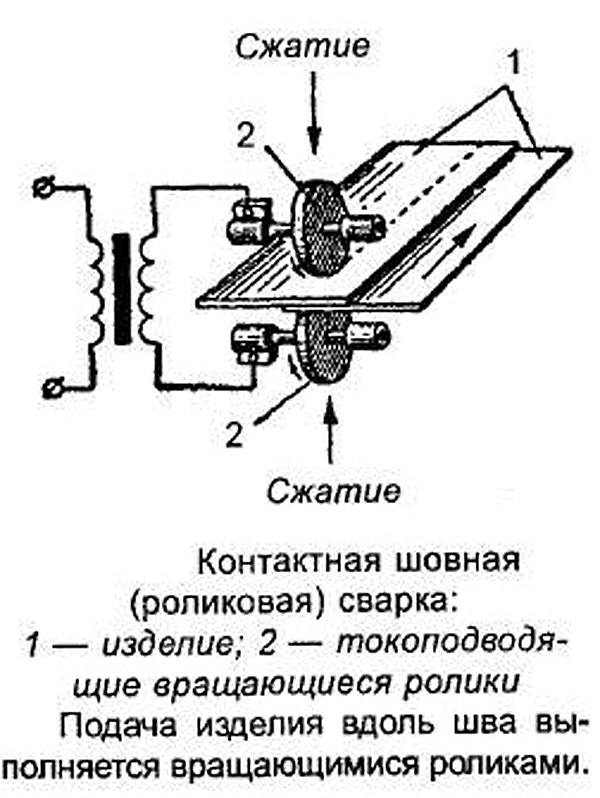

- участие в передвижении свариваемых заготовок при шовной сварке.

Интенсивные термодеформационные воздействия на электроды приводят к быстрому износу их рабочей поверхности, поэтому к материалам электродов для КС предъявляются повышенные требования к прочности, износостойкости и устойчивости к химической агрессии со стороны атмосферного воздуха и материала деталей.

Электроды должны эффективно отводить тепловую энергию от места контактной сварки. Практика показала, что для оказания необходимого сжимающего усилия и оптимального режима проводки электрического тока в зоне контакта, электроды должны иметь определенную геометрическую форму рабочей поверхности, контактирующей с заготовками.

В зависимости от химического состава изделий, свариваемых по технологии КС, рекомендуются следующая геометрия рабочей поверхности электрода:

- для КС низкоуглеродистых сталей – плоская поверхность;

- для сварки легированных и высокоуглеродистых сталей, меди и алюминия – сферическая поверхность.

Чаще используют медные сплавы, в которых легирующими элементами служат хром, цинк, кадмий, цирконий, бериллий, магний

Электроды могут быть прямыми и фигурными, сложной изогнутой формы. Для шовной сварки электроды имеют форму ролика.

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы сварки являются одними из наиболее перспективных, в первую очередь, в условиях массового производства. Среди механизированных способов сварки контактная уверенно занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении. Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона с рамой.

Другими областями массового применения являются производство комбайнов и тракторов, бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает при изготовлении металлоконструкций ответственного назначения, например, при производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных схем, проводников, электронно-оптических систем.

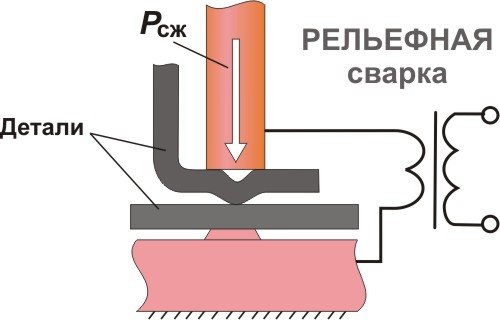

Рельефную сварку используют при изготовлении арматуры железобетона, сеток, решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных колодок автомобилей, сепараторов шарикоподшипников и т.д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость сварки герметичных швов достигает 10-15 м/мин.

Особенности нахлесточного соединения

При сварке этим способом учитывают, что:

- Нахлесточный шов делают путем перекрытия поверхности одной детали частью другой. В стандартных условиях сварку выполняют по нижнему краю заготовки. Для повышения устойчивости к излому формируют вспомогательные швы в верхней части.

- Добавляемые к нахлесту соединения на чертеже имеют отдельные обозначения.

- Для усиления шва применяют дополнительные процедуры. По возможности нижний край прогревают и сгибают, после чего возвращают в прежнее состояние. Процедура усиливает связь, однако может ухудшать свойства металлов. Разогрев и загиб могут использоваться не для всех видов свариваемых деталей.

Рекомендуем к прочтению Как рассчитать прочность сварного шва

Нахлесточное соединение.

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки – это комплекс элементов для решения технологических задач. В состав оборудования входит сама сварочная машина, средства механизации и автоматизации процессов сварки и систему управления всеми этими устройствами.

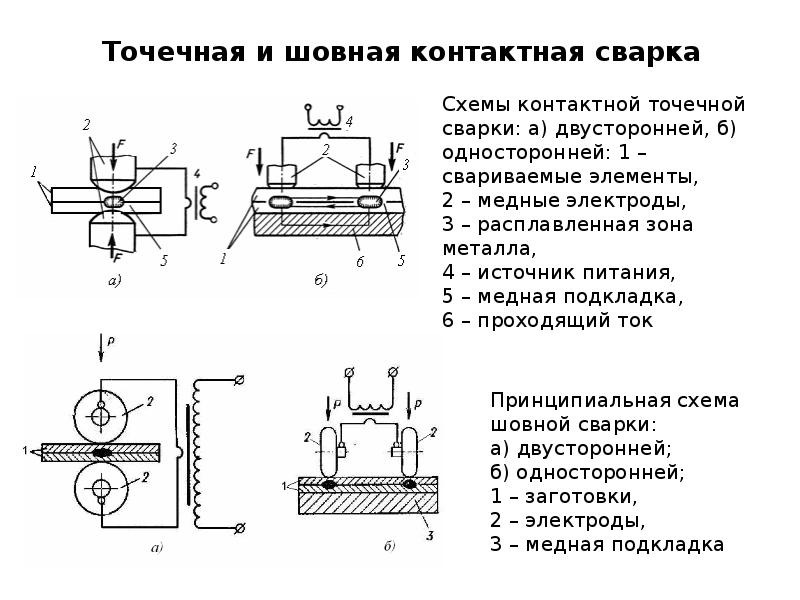

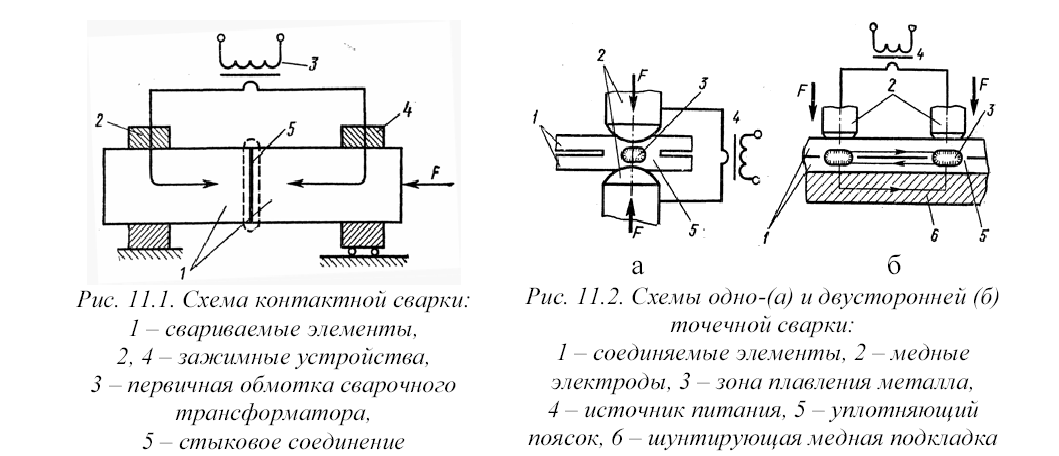

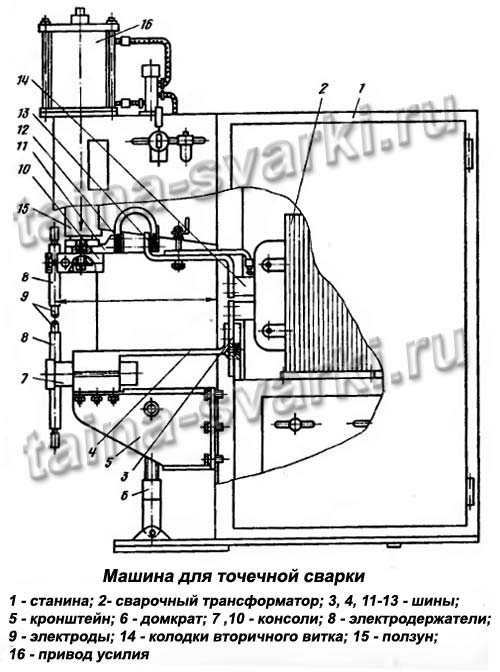

Схема машины для точечной сварки показана на рисунке выше. В составе машины две основные части. Первая – это механическая с элементами конструкции, которые обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель, аккумуляторы тока – батареи конденсаторов, инверторы – преобразователи частоты и т.д.) и вторичный контур с токоподводами – консолями, электродержателями и электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку, прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки, очерёдности выполнения операций, контроля и автоматической регулировки параметров технологического цикла, сбора и обработки информации о состоянии оборудования и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных странах, но их все можно классифицировать по различным признакам:

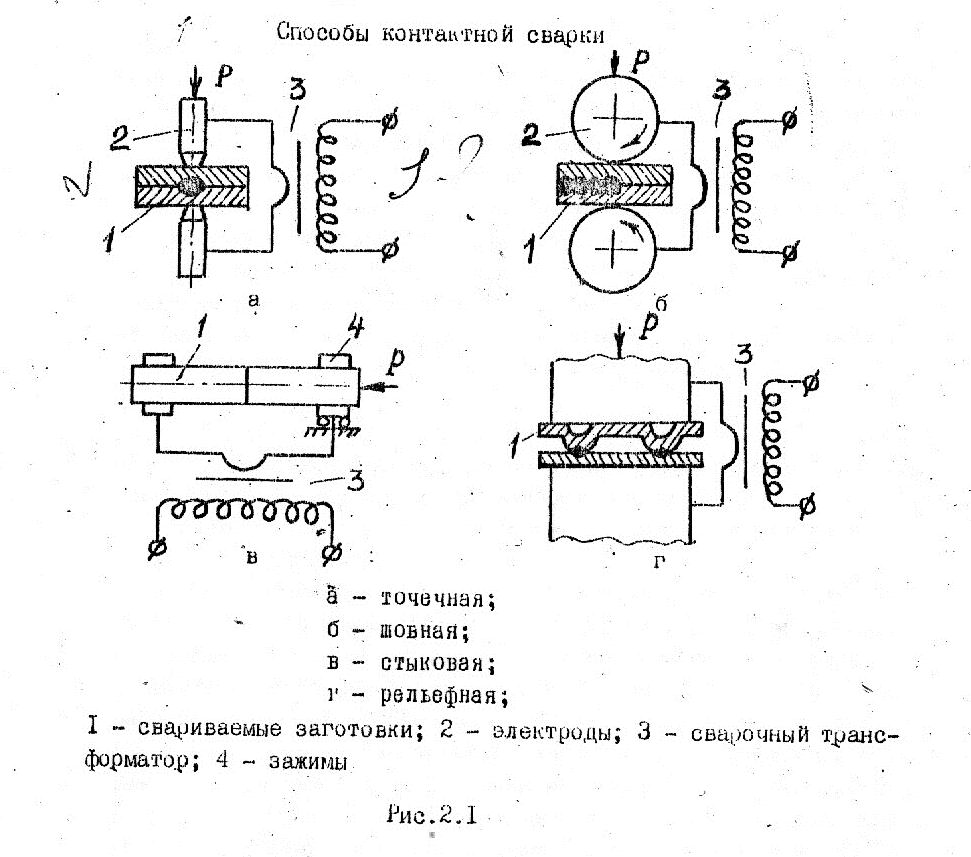

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные (обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические, гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические и автоматические.

Электроды сварочных машин

Электроды сварочных машин – это весьма важный элемент, ведь именно от их стойкости зависит производительность точеной и, особенно, шовной контактной сварки. Основные требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых сплавов и подобных материалов это, прежде всего, тепло- и электропроводность. Среди предъявляемых требований также сопротивление пластическим деформациям при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В качестве электродных вставок применяют чистые тугоплавкие металлы – молибден и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов (Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы с высокой электропроводностью, для сварки жаропрочных сплавов – с высокой твёрдостью при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций и повышения производительности всего процесса используют различные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы.

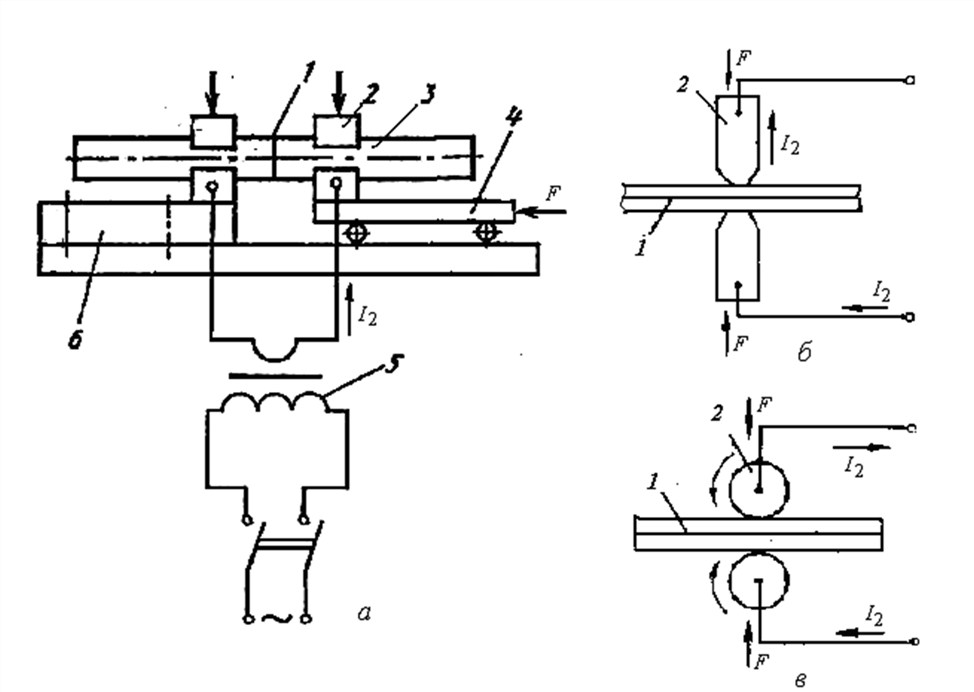

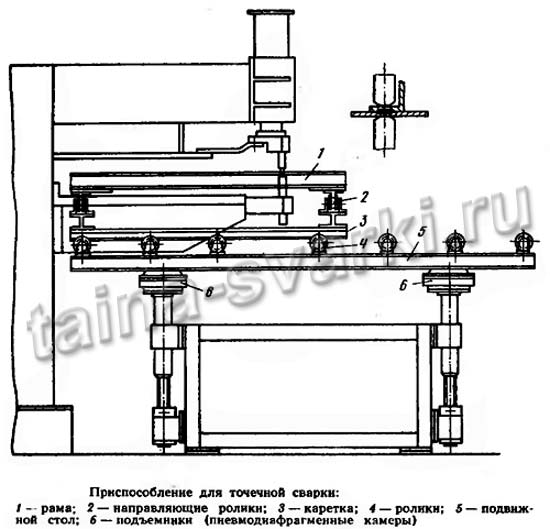

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике также нашли широкое применение поддерживающие (выравнивающие) приспособления, при помощи которых можно сориентировать свариваемый узел относительно электродов или роликов сварочной машины. Примерная схема подобного приспособления показана на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной техники, в вагоностроении, в электронике, при производстве трубных заготовок и в других областях при массовом производстве.

Дефекты и причины их возникновения при точечной сварке

Несмотря на технологичность, точечная сварка требует точных настроек и постоянного контроля за качеством на производстве. Среди дефектов можно выделить:

- Прожог. Он выглядит как отверстие в обеих деталях, сплавленные края легко отрываются.При слишком высокой силе тока, большой длительности импульса или избыточной силе сжатия металл перегревается и стекает. Для снижения риска прожога стоит снизить силу тока или прижима.

- Выплески. При сильном сжатии или долговременном слабом импульсе металл выходит из расплавленного ядра, на его месте образуется пустота. При работе выплески выглядят как искры, вылетающие из точек. До известного предела выплеск не вредит, так как компенсируется сжатием деталей, но точка будет менее надежной — толщина вокруг точки неизбежно уменьшается.

- Непровар. Слабый импульс, недостаточная сила сжатия, ослабление клещей при сваривании приводят к непрогреву ядра. Такая точка будет «склеена», но при нагрузке оторвется. Непровар может возникнуть, если сварные точки расположены рядом — соседняя точка выступает шунтом, через который проходит часть электрической энергии. Соответственно, она не будет затрачена на расплав металла.

- Уменьшение диаметра сварки. Если импульс будет коротким или детали не будут прилегать плотно, образуется недостаточная площадь расплава. В этом случае в одной точке может быть один или несколько микрорасплавов, которые в сумме значительно слабее монолитной точки.

Трещины и разрушение основного металла. Возникают в случае отсутствия сжатия, близости точки к краю нахлесточной полосы, грязном металле. Визуально при помощи увеличительного стекла этот дефект обнаружить легко.

Исправление дефектов сварки

Диагностика точечной сварки довольно сложная процедура. Привычные ультразвуковые методы исследования не дают точной картины, поэтому на производствах с автоматизацией проводят тесты с разрушением контрольных образцов.

Выявленные дефекты исправляются следующими методами:

- повторным провариванием точкой;

- высверливание и последующая сварка полуавтоматом;

- наружные выплески поддаются зачистке;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки – это комплекс

элементов для решения технологических задач. В состав оборудования входит сама

сварочная машина, средства механизации и автоматизации процессов сварки и систему

управления всеми этими устройствами.

Схема машины для точечной сварки показана на рисунке выше. В составе машины

две основные части. Первая – это механическая с элементами конструкции, которые

обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами

для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе

которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель,

аккумуляторы тока – батареи конденсаторов, инверторы – преобразователи частоты

и т.д.) и вторичный контур с токоподводами – консолями, электродержателями и

электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным

машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку,

прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки,

очерёдности выполнения операций, контроля и автоматической регулировки параметров

технологического цикла, сбора и обработки информации о состоянии оборудования

и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных

странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные

(обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные

и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические,

гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические

и автоматические.

Электроды сварочных машин

Электроды сварочных машин – это весьма важный элемент, ведь именно от их стойкости

зависит производительность точеной и, особенно, шовной контактной сварки. Основные

требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых

сплавов и подобных материалов это, прежде всего, тепло- и электропроводность.

Среди предъявляемых требований также сопротивление пластическим деформациям

при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В

качестве электродных вставок применяют чистые тугоплавкие металлы – молибден

и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов

(Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы

с высокой электропроводностью, для сварки жаропрочных сплавов – с высокой твёрдостью

при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти

полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций

и повышения производительности всего процесса используют различные механизированные

приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные

стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике

также нашли широкое применение поддерживающие (выравнивающие) приспособления,

при помощи которых можно сориентировать свариваемый узел относительно электродов

или роликов сварочной машины. Примерная схема подобного приспособления показана

на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной

техники, в вагоностроении, в электронике, при производстве трубных заготовок

и в других областях при массовом производстве.

Технология контактной сварки

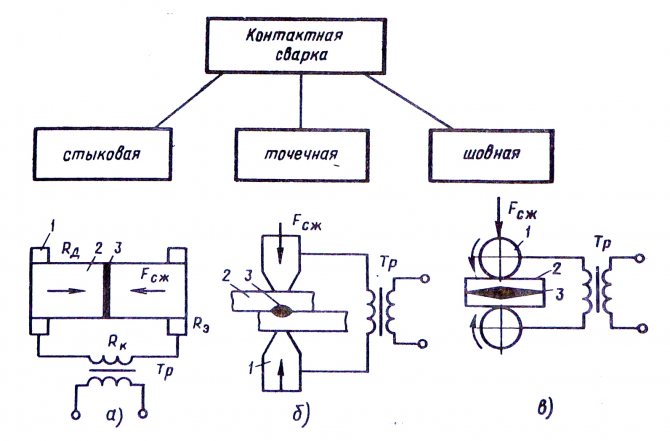

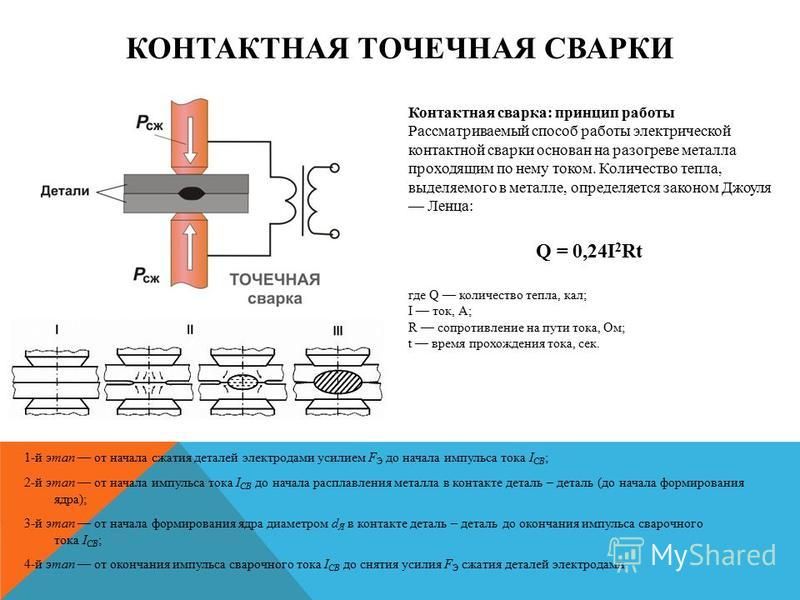

Технология контактной сварки подразумевает нагрев металлических поверхностей до температуры плавления металла за счет тепла, образующегося в процессе прохождении мощного электрического тока от одной детали к другой сквозь точку их контакта.

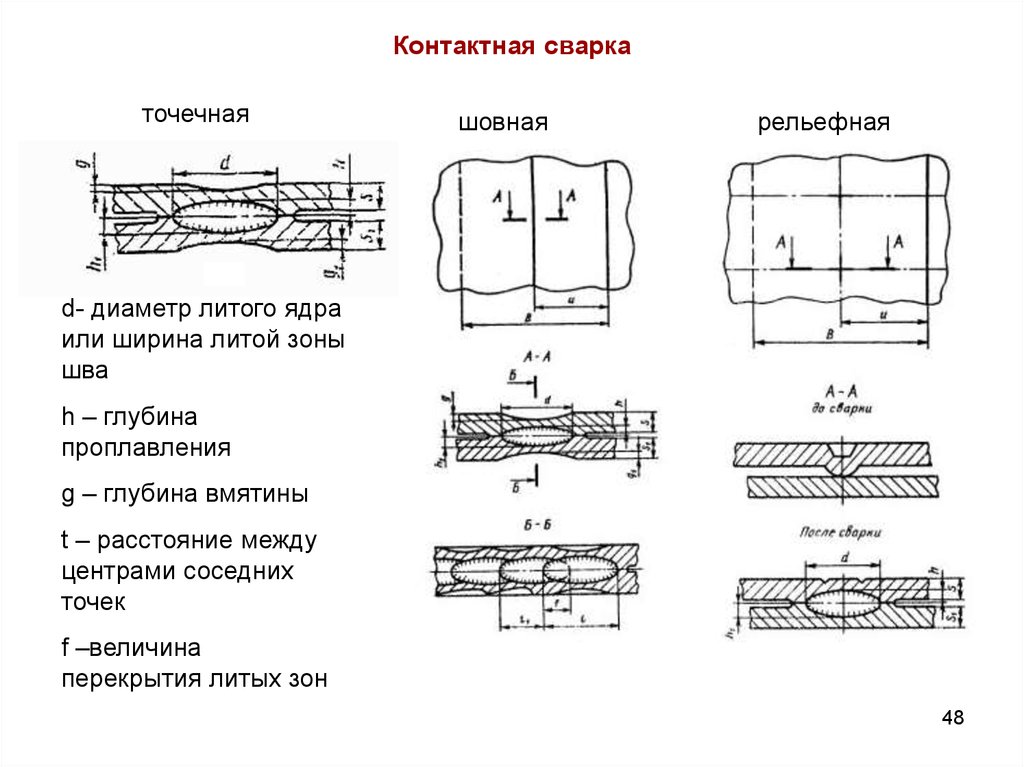

В то же время, соединяемые детали сжимаются друг с другом, что приводит к взаимному проникновению и сплавлению нагретых участков металла. В итоге, создается ядро сварной точки в форме чечевицы, имеющие диаметр 4-12 мм.

Особенности точечной контактной сварки инвертором заключаются в:

- незначительной продолжительности сваривания: 0,1-2 секунды;

- мощном сварном токе: более 1000А;

- низком напряжении в сварочной цепи: 1-10В, обычно 2-3В;

- значительном усилии сжимающего места соединения: 20-200 кг;

- небольшой зоне расплавления.

На заметку! Изделия из низкоуглеродистой стали могут свариваться без расплавления ядра, но такие соединения не будут надежными, поэтому данный вид сварочных работ применяется крайне редко.

Согласно общей классификации, технологию контактной сварки относят к классу термомеханических процессов.

Разновидности контактной сварки.

Все операции в процессе работы можно разделить на несколько последовательных этапов:

- детали из металла совмещают в нужном положении, размещают между парой электродов и крепко сжимают друг к другу;

- детали нагревают с помощью электрического тока, приводящего их в состояние актуальной пластичности, деформируют, добиваясь плотного соединения металлических кромок.

В условиях промышленного предприятия частота сваривания достигает сварных 600 точек в минуту, самодельная сварка точечным методом в домашних условиях осуществляется медленнее.

При осуществлении точечной сварки своими силами в домашней мастерской важно придерживаться постоянства следующих параметров:

- скорости перемещения сварочных электродов;

- уровня величины давления на детали до достижения полной контактности свариваемых деталей.

Не менее важно соблюдать технику безопасности при выполнении сварочных работ точечным методом:

- все электрические и соединительные провода должны быть надежно изолированы;

- сварщик обязательно должен носить специальные защитные рукавицы, предохраняющие руки от возможных ожогов;

- лицо мастера должно быть защищено от попадания искр или брызг металла при помощи маски;

- сварные работы должны проводиться на площади без легковоспламеняющихся либо огнеопасных предметов, материалов, расположенных поблизости;

- если в помещении присутствуют деревянные полы, их стоит защитить от риска возгорания при помощи изоляционного материала в рулонах;

- стоит подготовить средства для тушения возгораний перед началом сварки своими силами, дабы при возгорании максимально быстро устранить проблему;

- комнату, где проводится работа, потребуется хорошенько проветривать время от времени во избежание отравления мастера вредными газами, выделяемыми в процессе проведения операции.

Процесс сварки

Независимо от применяемой технологии сварка производится в несколько этапов:

- Соединяемые поверхности обрабатываются, чтобы получить более точное соприкосновение деталей. Электрическое напряжение на всей поверхности деталей должно быть одинаковым. Для этого поверхности делают как можно более ровными, обрабатывая их механически, с помощью травления, зачистки, рихтовки или обезжиривания.

- Затем детали зажимаются специальным механизмом или просто прижимаются в ручную – в этом случае качество шва будет ниже из-за недостаточного давления. Давление усиливает диффузию металла и позволяет создать однородный прочный шов.

- На соединяемые поверхности подается электрический ток, тепловая энергия расплавляет нужный участок металла, образуя жидкое ядро, в котором образуются связи между поверхностями. Давление, оказываемое на металл, препятствует выплескиванию жидкого ядра за пределы рабочей зоны.

- После выключения тока жидкое ядро остывает, образуя сварочный шов. По прочности он при соблюдении технологии не уступает металлу соединяемых деталей.

Разные металлы требуют обработки по специальной технологии, например, поверхности алюминиевых деталей нужно обрабатывать не ранее, чем за 10 часов до процедуры соединения.

Контактная сварка очень широкого применяется в промышленности, когда надо соединить множество однотипных деталей, для решения многих задач это один из самых экономичных и эффективных способов.

Основные плюсы такого метода: высокая производительность, возможность автоматизации и роботизации с относительно небольшими затратами и высокое качество самих соединительных швов, дающее возможность интенсивно использовать готовое изделие.

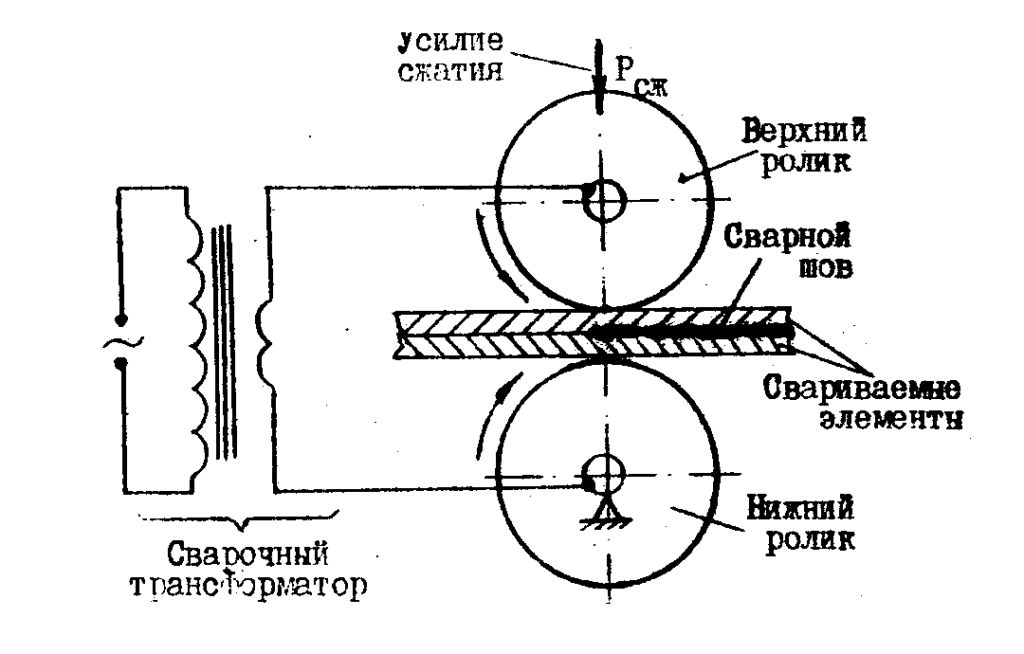

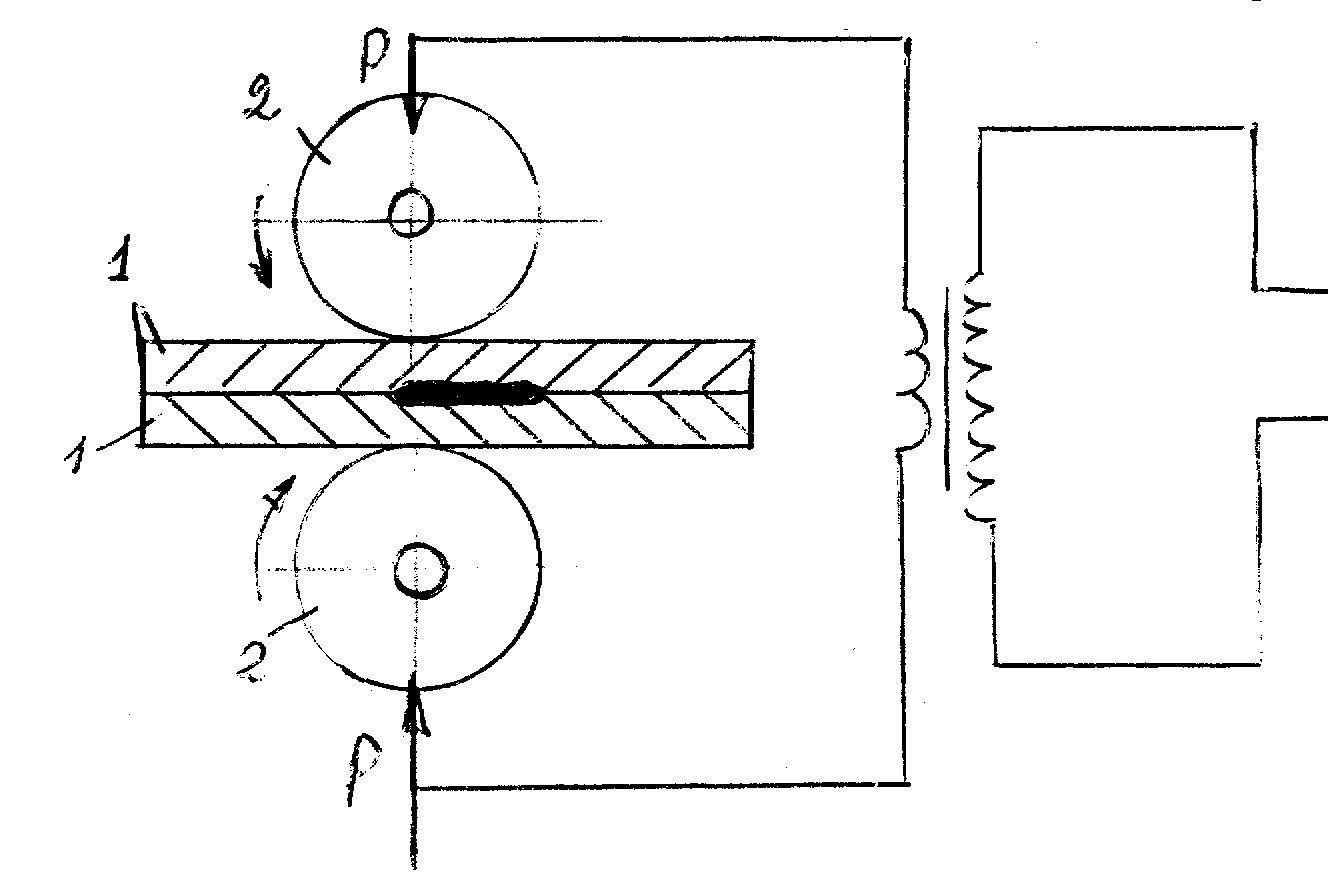

Устройство машины для шовной контактной сварки

Основной несущей конструкцией аппарата является станина. На ней крепятся все остальные узлы:

- источник питания;

- кронштейн неподвижного ролика;

- кронштейн подвижного ролика;

- устройство прижима;

- механизм подачи заготовки

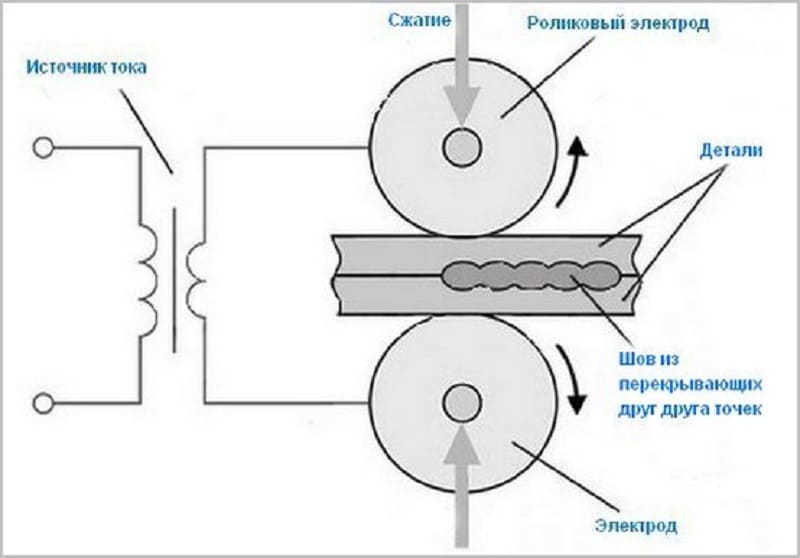

Роликовые электроды изготовлены в виде сужающихся к краям бронзовых дисков, они закреплены на концах кронштейнов с помощью подшипников скольжения.

Устройство машины для шовной контактной сварки

Источник питания обеспечивает периодическую подачу тока большой мощности на электроды. Он также питает привод устройства прижима и механизма подачи. Источник питания у современных аппаратов выполняется по инверторной импульсной схеме с двойным преобразованием напряжения. Это позволяет снизить габариты устройства и исключить броски напряжения в питающей сети.

Общие сведения о сварке

В современном машиностроении широко применяют соединения деталей, выполненные с помощью сварки. Сварка успешно заменяет поковки, отливки, клепаные соединения, упрощая технологию изготовления деталей и узлов, снижает трудоемкость и стоимость изготовления изделия, а также уменьшает его вес.

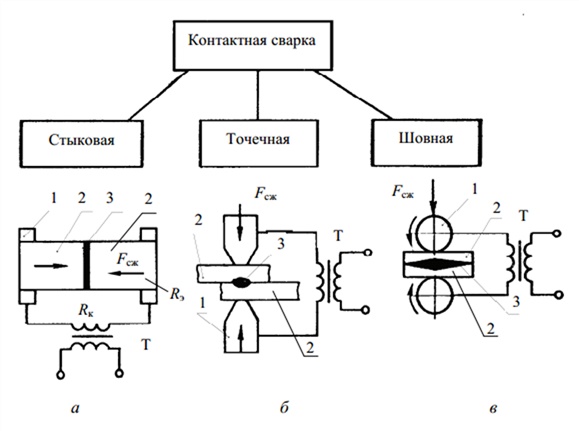

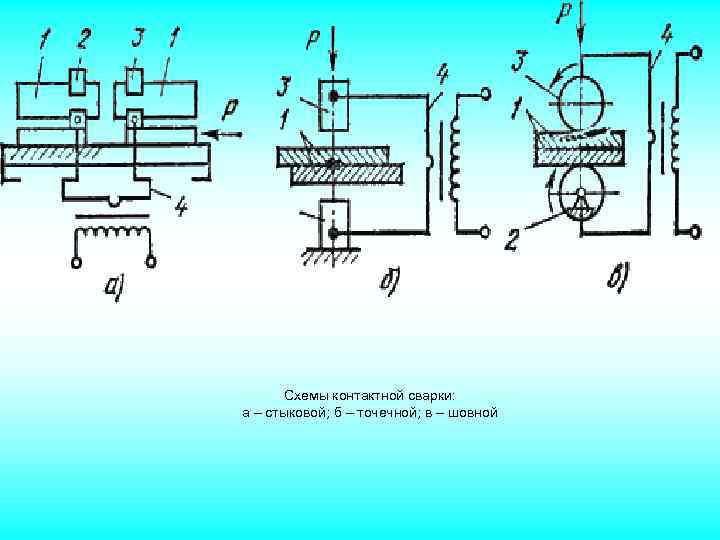

В зависимости от процессов, происходящих при сварке, различают сварку плавлением и сварку давлением.

Сварка плавлением характеризуется тем, что поверхности кромок свариваемых деталей плавятся, взаимно перемешиваются и, остывая, образуют прочный сварной шов неразъемного соединения. К такой сварке относятся газовая и электродуговая сварки.

При газовой сварке горючий газ (например, ацетилен), сгорая в атмосферном кислороде, образует пламя, используемое для плавления. В зону плавления вводится присадочный пруток, в результате плавления которого образуется сварной шов. Газовая сварка применяется для сварки, как металлов, так и пластмасс (полимеров).

При электродуговой сварке источником тепла является электрическая дуга, которая возникает между кромками свариваемых деталей и электродом. Дуговая сварка может осуществляться неплавящимися (угольными или вольфрамовыми) электродами, либо плавящимися электродами.

В случае использования неплавящихся электродов в зону возникающей дуги вводится присадочный пруток, который плавится и образует сварной шов. Дуговая сварка плавящимися электродами не требует введения присадочного металла – сварной шов образуется в результате плавления самого электрода. Электродуговая сварка применяется только для сварки металлов и их сплавов.

Сварка давлением осуществляется при совместной пластической деформации предварительно нагретых поверхностей свариваемых деталей. Деформация происходит за счет воздействия внешней силы, прижимающей участки поверхности свариваемых деталей друг к другу. Сварка давлением осуществляется, как правило, одним из видов контактной электросварки: точечной, шовной – роликовой и др.

Помимо упомянутых способов в современном машиностроении применяются и другие способы сваривания деталей (электрошлаковая, в инертном газе, ультразвуковая, лазерная, индукционная и др.).

По способу осуществления механизации технологического процесса различают ручную, механизированную (полуавтоматическую) и автоматическую сварку.

Для пояснения способов сварки и параметров сварных соединений на чертежах стандарты ЕСКД устанавливают соответствующие условные обозначения.

Рельефный метод

Рельефная сварка нередко применяется в автомобильной промышленности для соединения кронштейнов с листовыми элементами (в частности, рельефным способом крепятся скобы к автомобильному капоту и дверные петли к кабине), а также для фиксации стандартных крепежных изделий — шпилек, болтиков, гаек.

Вне зависимости от типа сварки, поверхности заготовок необходимо очищать от грязи, коррозии, горюче-смазочных материалов. Однако рельефная сварка требует дополнительной подготовки изделий. На них должны быть сделаны с помощью спецоборудования достаточно сложные по форме (допустим, круглые или продолговатые) выступы.

Оборудование для контактной сварки

Все агрегаты для сварки контактным методом условно классифицируются по следующим признакам:

- назначение;

- источник питания;

- расположение электродов;

- способ перемещения;

- способ автоматизации.

По назначению сварное оборудование делят на модели общего назначения и специализированные агрегаты, применяемые для конкретных работ.

Прецизионное оборудование для точечной сварки широкого назначения подойдет для сваривания разного рода микроэлектронных устройств, металлических изделий, в зависимости от особенностей их конструкции и актуальных требований.

Сварочный аппарат для точечной сварки.

Но в случае большинства металлических изделий и сплавов нужно применить специализированные агрегаты для контактной точечной сварки:

- установки, функционирующие по принципу одностороннего контактного сваривания;

- агрегаты для сварки проводников в изоляционном материале.

В оборудовании для контактной стыковой сварки на производстве применяются разные виды источников питания

- конденсаторы, в т. ч. с поддержанием напряжения и регулированием режима работы в процессе сварки автоматически;

- источники питания с переменным током, в т. ч. повышенной частоты с возможностью автоматического регулирования тока или напряжения.

Схема стыковой сварки оплавлением должна описывать вид применяемого оборудования, что упростит сварщику задачу и позволит добиться максимально высокого качества сварных соединений.

Электроды для контактной сварки могут располагаться по-разному:

- друг напротив друга;

- параллельно.

В первом варианте электроды одновременно сжимают детали с двух сторон. Во втором – сварная проволока опирается на детали с одной стороны.

Контактная стыковая сварка оплавлением подразумевает использование разных видов сварочных головок:

- для двустороннего точечного сваривания;

- для сварки и пайки разрезными и V-образными электродами;

- головки для односторонней сварки и пайки с возможностью раздельного регулирования усилия на каждом электроде.

Устройство машины контактной стыковой сварки.

По способу передвижения сварочные агрегаты для контактного метода соединения металлических изделий в единую конструкцию могут быть:

- стационарными;

- подвесными;

- мобильными.

В первом случае сварные детали перемещают под конкретный агрегат, а во втором и третьем ‒ осуществляется монтаж аппарата в положение сваривания.

По способу автоматизации сварочные агрегаты бывают:

- ручными;

- автоматическими.

Ручные агрегаты более доступны по стоимости, однако, требуют большего мастерства со стороны сварщика: абсолютно все операции должны осуществляться вручную под четким контролем человека.

Автоматизированное оборудование для точечной сварки лишает мастера необходимости осуществлять ряд процессов, поэтому облегчает работу для малоопытного сварщика.

Основные параметры при выборе сварной машины ‒ сила сварочного тока, а также длина рычагов со сварными электродами. Они определят возможную толщину деталей для сваривания, вид металла и габариты конструкций, с которыми можно работать.

Зачастую производители указывают их в паспорте конкретной модели аппарата. Простой сварочный аппарат своими руками для точеной технологии можно изготовить своими руками.

Общая информация

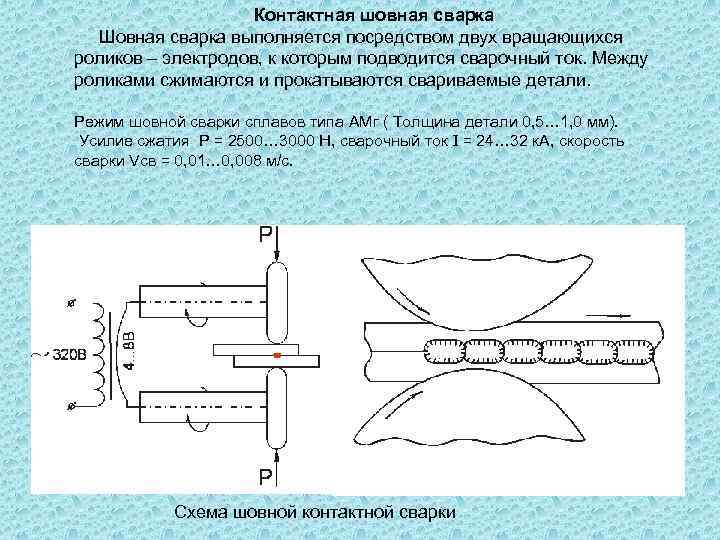

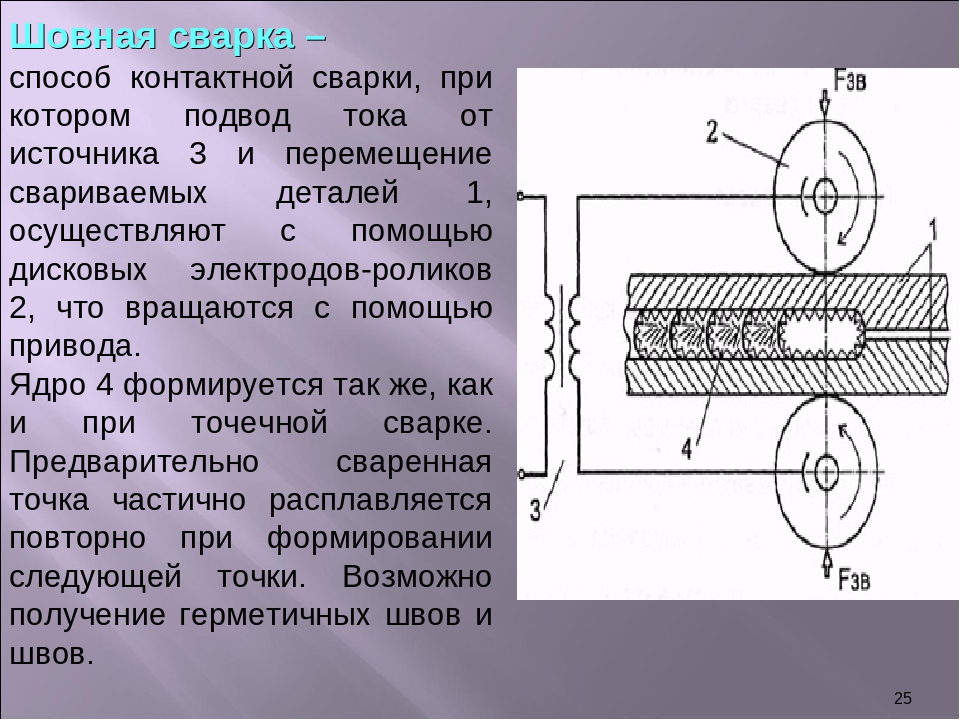

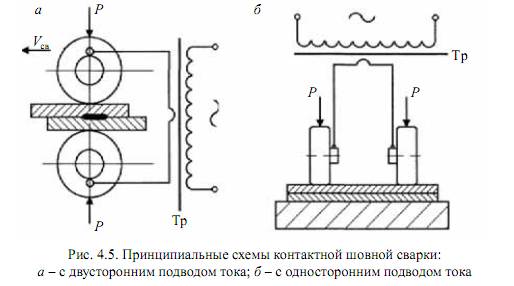

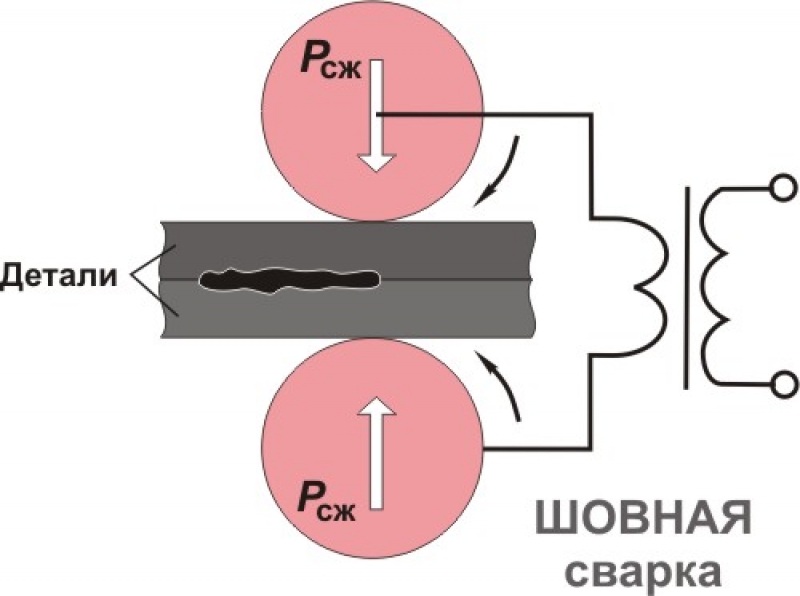

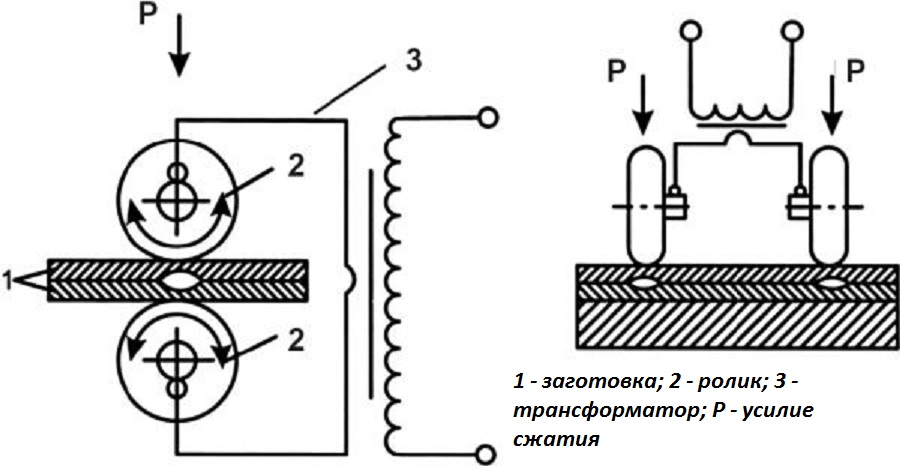

Контактная шовная сварка — метод соединения металлов, разновидность контактной сварки. Суть метода заключается в использовании двух вращающихся роликов-электродов. Они формируют неразъемное соединение, состоящее из множества сварных точек. Точки могут частично перекрывать друг друга для большей герметизации шва.

Возможно, вы слышали также термин «контактная роликовая сварка». Многие новички часто спрашивают, чем роликовая сварка отличается от шовной. Ответ: ничем. Это одна и та же технология, которая имеет два названия. Поэтому допускаются оба. Можете называть такой метод как роликовым, так и шовным. Суть от этого не меняется.

Также существует конденсаторная контактная сварка, которую порой называют импульсной. Она считается разновидностью шовной (или роликовой) сварки. Выше мы упомянули, что при шовной сварке используются вращающиеся ролики-электроды. Это действительно так, но оборудование состоит не только из роликов, а еще из целого комплекса механизмов и систем. Поэтому такой аппарат принято называть станком для роликовой сварки.

Суть технологии крайне проста: металлическую деталь устанавливают между двумя роликами, которые затем прокатываются по металлу. При этом они не только сжимают, но и сваривают обе детали. Сварка осуществляется за счет прохождения тока через ролики и нагрева металла. Все это происходит одновременно. Как вы понимаете, с помощью такой технологии можно сварить только очень тонкие листы металла. Максимальная толщина, с которой справится станок — 3 миллиметра. Ролики, применяемые в станках для шовной сварки, не простые. Ведь они не просто прокатывают и сжимают металл, а еще и выступают в роли электродов. Поэтому необходимо правильно подбирать их. В продаже существуют ролики различных диаметров. Мы рекомендуем диаметр от 150 до 20 сантиметров. У роликов меньшего диаметра обычно больший износ и меньший срок службы

Также обратите внимание, из какого металла изготовлен ролик. Оптимальный материал — медь и различные типы бронзы