Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики (например, в диагностической медицине). Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка аппарата, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

Определение

Ультразвуковой контроль сварных швов – это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы. Методом ультразвуковой дефектоскопии (УЗД) проводится диагностика разных сварных соединений. УЗК является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые вложения в металле) и выявления присутствия не металлических элементов.

Принцип работы

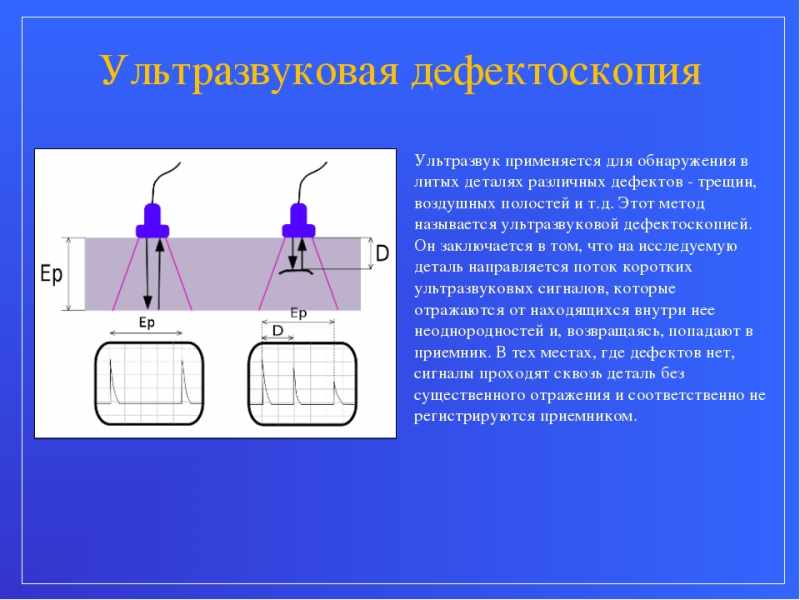

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей. Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту. Например:

- расстояние до дефекта – по времени распространения ультразвуковой волны в материале;

- относительный размер дефекта – по амплитуде отраженного импульса.

На сегодняшний день в промышленности применяют пять основных методов проведения УЗК (ГОСТ 23829 – 79), которые отличаются между собой только способом регистрации и оценки данных:

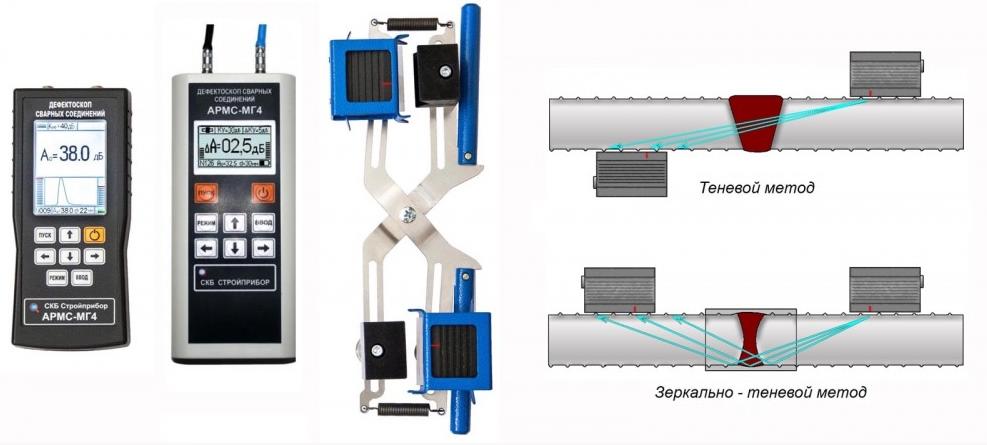

- Теневой метод. Заключается в контроле уменьшения амплитуды ультразвуковых колебаний прошедшего и отраженного импульсов.

- Зеркально-теневой метод. Обнаруживает дефекты швов по коэффициенту затухания отраженного колебания.

- Эхо-зеркальный метод или “Тандем”. Заключается в использовании двух аппаратов, которые перекликаются в работе и с разных сторон подходят к дефекту.

- Дельта-метод. Основывается на контроле ультразвуковой энергии, переизлученной от дефекта.

- Эхо-метод. Основан на регистрации сигнала отраженного от дефекта.

Откуда колебания волны?

Проводим контроль

Практически все приборы для диагностики методом ультразвуковых волн устроены по схожему принципу. Основным рабочим элементом является пластина пьезодатчика из кварца или титанита бария. Сам пьезодатчик прибора для УЗД расположен в призматической искательной головке (в щупе). Щуп располагают вдоль швов и медленно перемещают, сообщая возвратно-поступательное движение. В это время к пластине подводится высокочастотный ток (0,8—2,5 Мгц), вследствие чего она начинает излучать пучки ультразвуковых колебаний перпендикулярно своей длине.

Отраженные волны воспринимаются такой же пластиной (другим принимающим щупом), которая преобразует их в переменный электрический ток и он сразу отклоняет волну на экране осциллографа (возникает промежуточный пик). При УЗК датчик посылает переменные короткие импульсы упругих колебаний разной длительности (настраиваемая величина, мкс) разделяя их более продолжительными паузами (1—5 мкс). Это позволяет определить и наличие дефекта, и глубину его залегания.

Свойства и получение ультразвуковых колебаний

Практически все приборы, которыми осуществляется ультразвуковая дефектоскопия сварных швов устроены по аналогичному принципу. Состоящая из титана бария или кварца пластина является основным рабочим элементом устройства. В призматической головке, которая отвечает за поиск дефектов, расположен пьезодатчик прибора.

Головка (щуп) размещается вдоль соединений и медленно перемещается посредством возвратно-поступательных движений. К пластине подается высокочастотный ток в пределах 0,8-2,5 Мгц и в результате она перпендикулярно своей длине начинает излучение волн.

Исходящие волны воспринимаются другой принимающей пластиной, где они преобразуются в электрический переменный ток, который мгновенно отклоняет волну на мониторе осциллографа.

Датчик отправляет разные по длительности переменные импульсы колебаний, разделяя их на паузы с большей продолжительностью от 1 до 5 мкс. Такой процесс позволяет безошибочно провести контроль УЗК сварных швов, определить наличие дефектов, их тип и глубину залегания.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм – максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

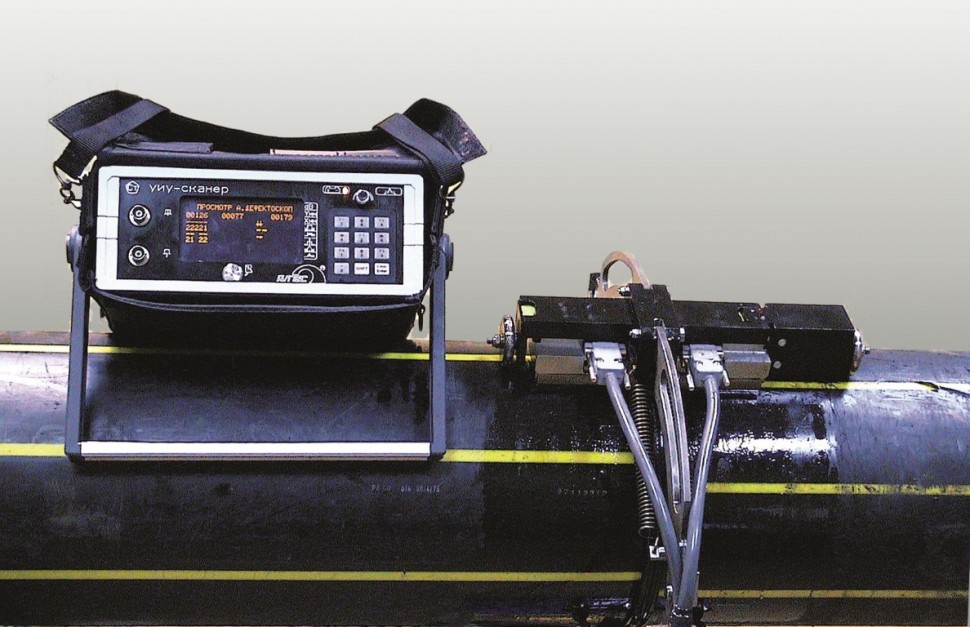

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений – это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

Методика ультразвукового метода

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

- отраженные;

- преломлённые;

- сдвиговые поперечные;

- продольные волны.

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

Параметры оценки результатов

Чувствительность прибора – основной фактор качества проводимых работ. Как с его помощью можно распознать параметры дефекта.

Во-первых, определяется количество изъянов. Даже при самых близких друг к другу расстояниях эхо-метод может определить: один дефект в сварочном шве или два (несколько). Их оценка производится по следующим критериям:

- амплитуда акустической волны;

- ее протяженность (условная);

- размеры дефекта и его форма.

Протяженность волны и ширину изъяна можно определить путем перемещения излучателя вдоль сварочного соединения. Высоту трещины или раковины можно узнать, исходя из разницы временных интервалов между отраженной волной и излученной раньше. Форма же дефекта определяется специальной методикой. В основе ее лежит форма отраженного сигнала, появляющаяся на мониторе.

Метод ультразвуковой дефектоскопии сложный, поэтому качество полученных результатов зависит от квалификации оператора и соответствия полученных показателей, которые регламентирует ГОСТ.

Сущность процесса ультразвуковой дефектоскопии

Принцип ультразвукового контроля

Ультразвуковой

контроль сварных соединений относится к неразрушающим методам контроля варки

и является одним из наиболее применяемых методов. Акустические ультразвуковые

волны способны распространяться внутри твёрдого тела на значительную глубину.

Волны отражаются от границ или от нарушений сплошности, т.к. они обладают другими

акустическими свойствами.

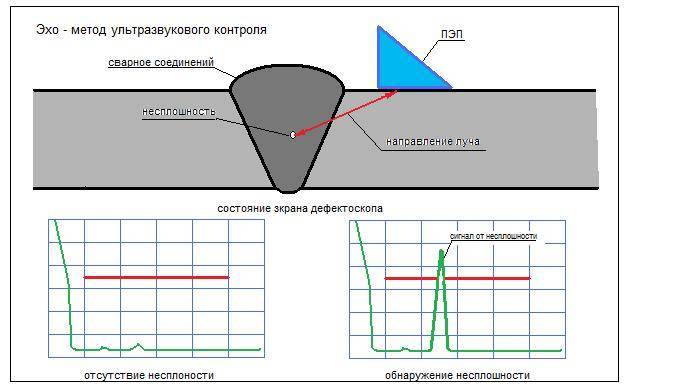

Направляя ультразвуковые волны на сварное соединение с помощью специальных

приборов – ультразвуковых дефектоскопов и улавливая отражённые сигналы, на экране

дефектоскопа отображаются импульсы излученной и отражённой волн. По расположению

этих импульсов и по их интенсивности, можно судить о расположении дефектов,

их величине и определить характер сварного дефекта.

При контроле сварных швов необходимо тщательно выполнить прозвучивание всего

металла сварного шва. Существуют способы прозвучивания прямой и отражённой волной.

Прямой волной прозвучивают нижнюю часть шва, а отражённой волной – верхнюю,

как это показано на рисунке справа.

Параметры оценки дефектов при ультразвуковом контроле

Чувствительность ультразвукового контроля определяется наименьшим размером

дефекта (или эталонного отражателя), который возможно выявить. Роль эталонных

отражателей часто играют плоскодонные отверстия, расположенные перпендикулярно

направлению прозвучивания, а также боковые отверстия или зарубки, см. рисунок:

Разрешающая способность эхо-метода определяется минимальным расстоянием между

двумя дефектами, при котором их можно определить, как раздельные дефекты, а

не как один.

При ультразвуковом контроле, выявленный дефект оценивают, исходя из следующих

параметров: амплитуды ультразвуковой волны, условной протяжённости, высоты и

ширины дефекта, и его формы.

Условную длину сварного дефекта определяют длиной перемещения излучателя вдоль

соединения, на протяжении которой фиксируется эхо-сигнал, исходящий от дефекта.

Таким же образом, при перемещении излучателя по нормали к сварному соединению,

можно определить условную ширину дефекта.

Условную высоту оценивают, исходя из разности интервалов времени между излучённой

и отражённой от дефекта волной при крайних положениях излучателя.

Определить истинную величину сварного дефекта при ультразвуковом контроле очень

часто оказывается затруднительно. Поэтому, чаще всего стремятся вычислить его

эквивалентные величины (площадь или диаметр). Эквивалентной площадью сварного

дефекта принято считать, к примеру, площадь плоскодонного отверстия в образце,

амплитуда отражённой волны от которого равна амплитуде отражённой волны в проверяемом

шве. Почти во всех случаях вычисленная эквивалентная площадь дефекта меньше

его настоящей площади.

Форму сварного дефекта (плоскостной или объёмный) устанавливают, используя

специальную методику, исходя из формы эхо-сигнала, отображаемого на экране дефектоскопа.

На точность данных, полученных при ультразвуковом контроле, влияют несколько

факторов. Основные из них – это:

1. Уровень квалификации оператора

2. Внимательность оператора при работе и тщательность проведения контроля

3. Соответствие измеряемых показателей тем, которые предусмотрены инструкцией

Обучение и аттестация специалистов

Обучение и аттестацию специалистов по ультразвуковой дефектоскопии проводит в специальных аттестованных организациях. Существует 3 уровня квалификации у дефектоскопистов.

I уровень присваивается новичкам работа которых будет проводиться под наблюдением специалиста со II или III уровнем. Специалист первым уровнем не может самостоятельно выбрать методику контроля, проводить оценку результатов, подбирать технологию и режим.

Дефектоскопист II уровня могут самостоятельно проводить и руководить работами. Принимать решение по выбору способа контроля, методик, технологий, также проводить оценку результатов контроля. Они могут разрабатывать технологические карты и утверждать их.

Дефектоскописты с III уровнем могут руководить работой дефектоскопистов с I и II уровнем, проводит обучение и аттестацию.

Требования к сварным соединениям (швам) и изображения сварных швов

| Кратер – причиной является обрыв дуги |

Поры появляются при загрязнения краев металла, быстрое охлаждение шва или быстрая скорость сварки.

Несплавление –это причина не достаточной чистоты кромок

Включения шлака – это последствия малого сварного тока.

Неправильная постановка и удаленность электрода от шва влечет за собой наплывы.

Маленькая пластичность металла и появление закалочных структур приводит к появлению свищей.

Подрез самый распространённый дефект появляется при большой дуге и сильном сварочном токе

Непровар –это последствие превышенной скорости сварки, наличие гряздных кромок.

Неравномерный шов – это неправельный режим сварки, неправильное положение электрода.

Превышенное наличие серы и фосфора, резкий перепад температуры приводят к образованию трещин

Условным обозначением сварных соединений на чертежах является “X”

Устройство

Основным элементом устройства, который испускает звуковые волны, является генератор импульсов. Образуемые им сигналы передаются на следующий элемент, которым выступает преобразователь. Он повернут непосредственно к образцу исследуемого металла, чтобы отраженный сигнал мог попасть точно на его поверхность. После возвращения волны она попадает на поверхность преобразователя, который отправляет сигнал на следующий компонент – усилитель. Он необходим для того, чтобы получаемый относительно слабый импульс был усилен для нормального восприятия электронно-лучевой трубкой. При помощи генератора развертки электронно-лучевая трубка выводит изображение полученного анализа.

Принцип работы

Ультразвуковой дефектоскоп сварных швов имеет следующий принцип работы. Когда волна генерируется при помощи соответствующего элемента устройства, она моментально начинает распространяться в воздушном пространстве. Но в то время, когда она сталкивается со средой, плотность которой отличается от той, в которой она проходила до этого, то часть волн возвращается. При одной плотности шва это должно происходить на момент вхождения ее в шов и на момент выхода, то есть график должен быть ровным. Но если внутри есть неровности и воздушные прослойки, что говорит о наличии дефекта, то волна будет приходить назад неравномерно. Преобразователь помогает определить данную особенность, а усилитель обеспечивает показания сигнала так, чтобы человек смог локализовать найденный дефект.

Технические характеристики

На примере такой модели как дефектоскоп контроля сварных швов УД1 можно рассмотреть основные технические характеристики данных устройств:

| Параметр | Значение |

| Диапазон возможных размеров глубины стали, мм | 6000 |

| Регулируемый диапазон усиления | 115 дБ |

| Регулировка чувствительности | до 70 дБ, кривая строится по 16 основным точкам, которые вводятся вручную или по специальным контрольным отражателям |

| Контролируемая зона | Ширина и начало измерений в используемой развертке |

| Импульс зондирования | Переменный с возможностью настройки, амплитуда импульса достигает до 350 В, максимальная измеряемая длительность составляет от 12,5 до 500 нс, |

| Память | Запоминание настроек с А-сканом (Б-сканом, С-сканом), ее размер ограничен только вместительностью SD-карты. |

| Интерфейс | Блютуз, SD-card |

| Диапазон рабочих температур | От -20 да +50 градусов Цельсия |

Модели и отличительные особенности

Каждый ультразвуковой дефектоскоп для контроля сварных швов обладает собственными параметрами, которые обеспечивают ему свою сферу применения. Среди основных распространенных моделей можно выделить:

УД4 12Т используется для анализа однородности металла, пластика и прочих твердых материалов. Применяется в машиностроении, в строительстве, металлургической промышленности, а также при ремонте транспортных средств.

Ультразвуковой дефектоскоп УД4 12Т

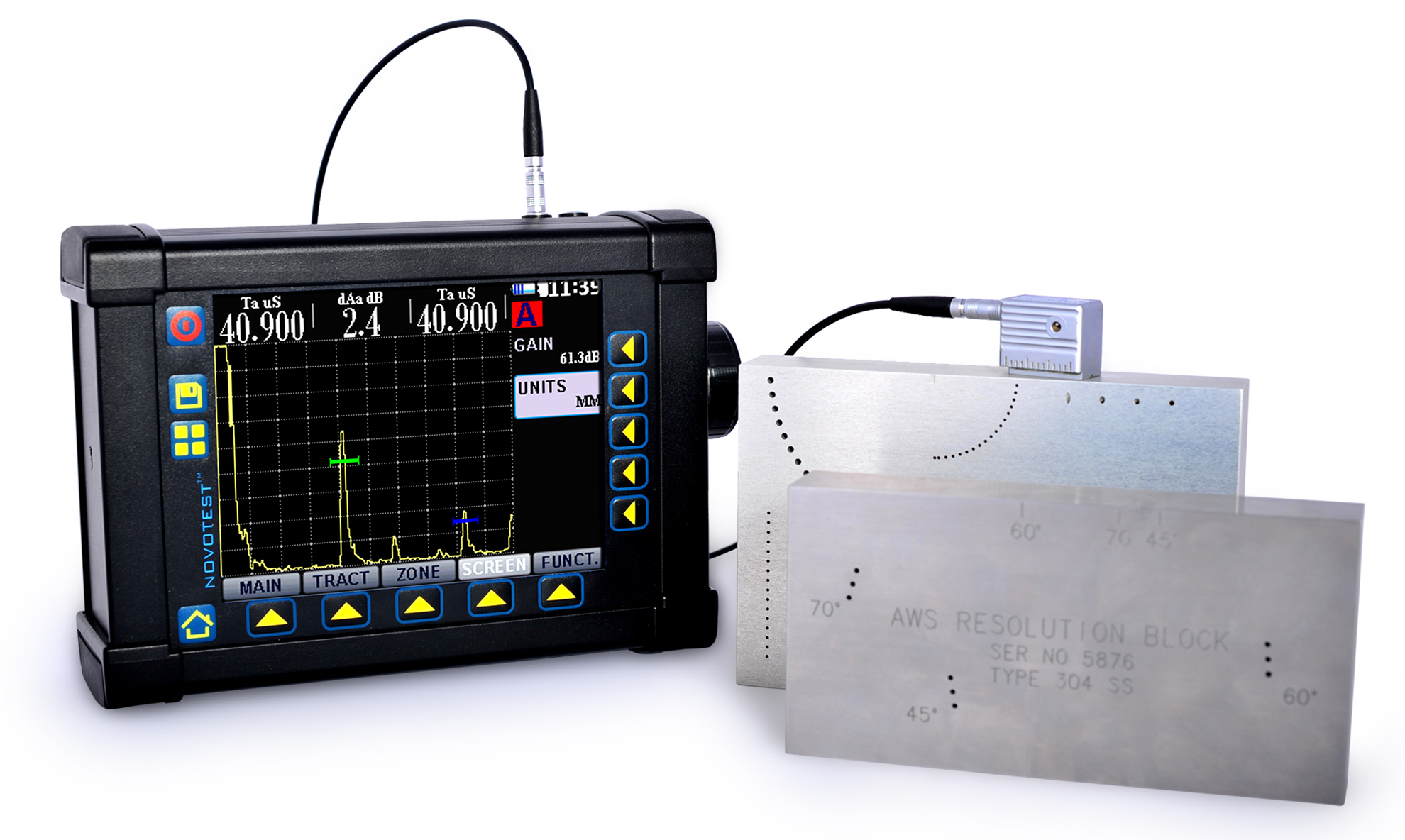

УСД 50 – универсальная модель, которая обладает цветным дисплеем, что построен по технологии TFT. Экран большого размера, поддерживающий разрешение 640х480 точек. Вес устройства около 2 кг, работа прибора идет от аккумуляторов. Это отличный выбор для профессионалов.

Ультразвуковой дефектоскоп УСД 50

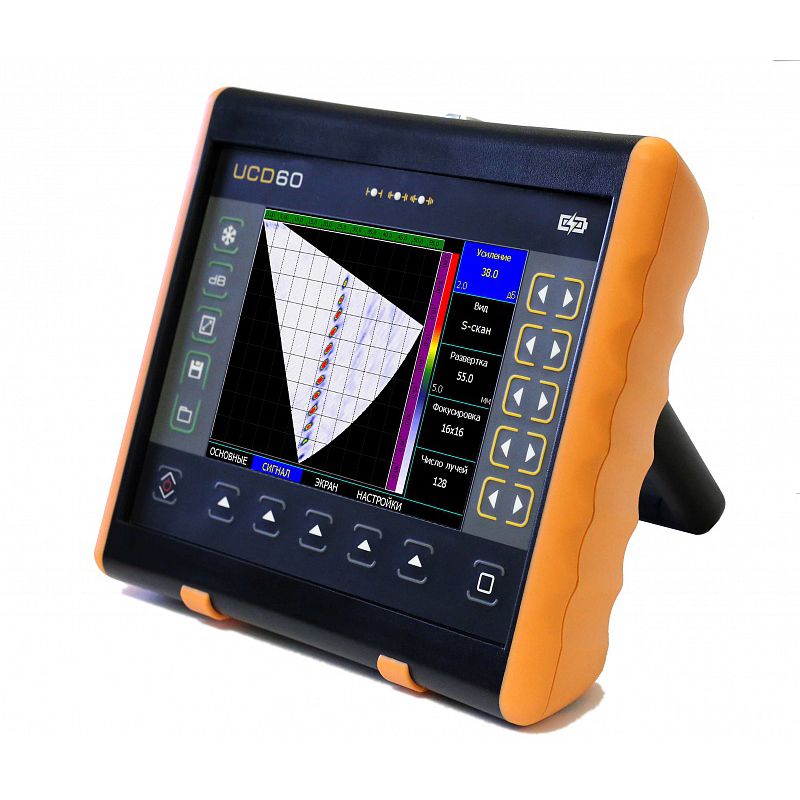

УСД 60 – универсальная модель, которая обладает TFT дисплеем, размером 135х100 мм. Сигналы выводятся в виде каналов А, В и С. Может записывать большие объемы данных. Есть функция автоматического формирования отчетов с последующим выводом на печать. Устройство отличается высокой точностью и тонкой коррекцией. Есть поддержка подключения многоканальных систем сканирования.

Ультразвуковой дефектоскоп УСД 60

- УД 25 П45 – не имеет функции сохранения данных, а также не подключается к ПК. Используется для поиска дефектов и измерения толщины деталей.

- ФОКУС РХ – применяется как один из компонентов автоматических систем контроля. Работает на собственном программном обеспечении ФОКУС ПК. Обладает хорошими характеристиками в параметрах сигнал-шум и скорости контроля.

Производители

Среди производителей на современном рынке выделяются такие компании как:

- Novotest;

- АКС;

- Helling;

- Orient;

- Пульсар.

Isonic 2010 (Sonotron NDT)

Особенности модели

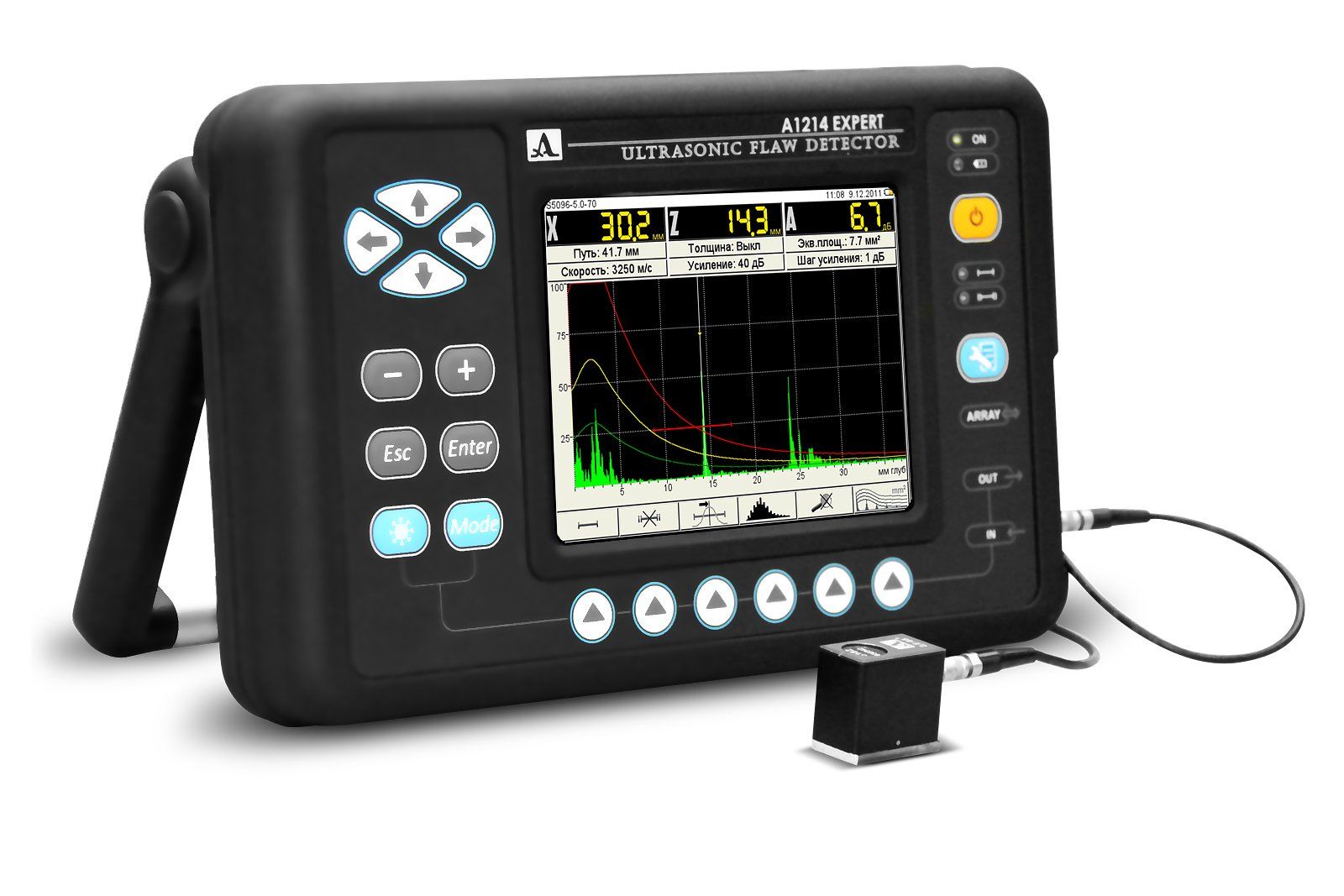

Прибор служит для обнаружения трещин, пор, нарушений сплошности и других дефектов в литых изделиях из пластика, металла, композитных материалов. В отличие от большинства приборов УЗ контроля, модель позволяет визуализировать процесс и точно измерить размеры и расположение отклонений.

Главная фишка этого устройства – использование датчиков с 32 каналами генератора-приемника, что обеспечивает высокую точность обнаружения дефектов, а также послойный контроль с использование фильтра отсечки по глубине. Технология Tru-To-Geometry-Imaging позволяет наблюдать реальное распространение УЗ в исследуемом объекте, а отраженные сигналы отображаются на дисплее в соответствии с фактическим нахождением лучей.

Прибор подходит для ручного и механизированного контроля любых конструкций. Обеспечивает полную запись А-скана независимо от того, в какой точке детали происходит контроль. С помощью Isonic 2010 можно определить геометрию сварного шва, оценить глубину залегания, ширину и протяженность дефектов.

Оборудован сенсорным 6,5” дисплеем с разрешением 650×480 пикселей. Поставляется в алюминиевом ударопрочном корпусе. Выполнен в соответствии со стандартом IP65. Максимальное время автономной работы от аккумулятора 14 часов.

| Параметр | Значение |

|---|---|

| Число каналов | 1 или 2 |

| Рабочие частоты, МГц | 0,2-25 |

| Регулировка усиления, дБ | 0-100 с шагом 0,5 |

| Тип импульса | биполярный прямоугольный |

| Амплитуда импульса | 50-300В при нагрузке 50 Ом |

| Режимы сканирования и визуализации | Линейный B-Скан, секторное сканирование (S-Скан), тандем B-Скан,3D, TOFD, B-Скан профиля толщины, поперечного сечения, CB-Скан объекта контроля в плоскости |

| Размер экрана, дюймы | 6,5 |

| Размеры, мм | 265×156×130 |

| Масса, кг | 3,43 |

*полный перечень смотрите на официальном сайте.

В ролике ниже вы увидите пример работы с прибором:

Применяемое оборудование

При УЗК используется следующее оборудование:

- Дефектоскоп.

- Пьезоэлектронный преобразователь (ПЭП).

- Соединяющий Lemo кабель.

Дефектоскопы применяемые в настоящее время имеет небольшие размеры их удобно использовать и не сложно переносить. В зависимости от производителя различается и функционал дефектоскопов от самых простейших с монохромными дисплеями типа УД-2-70 до самых компактных и передовых с цветными дисплеями и программным управлением.

Пьезоэлектронные преобразователи (или сокращённо ПЭПы) различаются по частотам, углам ввода, способам излучения и так далее.

Для контроля сварных швов используются следующие типы:

- прямые и наклонные;

- совмещённые и раздельно-совмещенные;

фокусирующееся, не фокусирующиеся, а также хордовые;

- контактные и бесконтактные.

Совмещённые преобразователи — имеет только один пьезоэлемент который является и излучателем, и приёмником одновременно.

Раздельно-совмещённые преобразователи имеют уже 2 пьезоэлемента один из которых является источником волн, а другой приёмником. Данные преобразователи обеспечивают более точное определение дефекта. Ими можно контролировать под поверхностные дефекты и проводить контроль поверхности с высокой шероховатостью.

Порядок проведения УЗК

Рассмотрим порядок проведения ультразвуковой дефектоскопии на примере контроля сварных швов. Перед контролем должны быть завершены все работы на данном оборудовании.

Перед началом необходимо зачистить зону вдоль сварочного шва на расстояние Д которая рассчитывается по формуле Д= Lмах+30 мм; где L — длина зоны перемещения ПЭПа (как правило 120 — 150 мм).

Зачистку для проката можно не производить, а убрать только брызги металла и коррозию глубина которой более 1 мм. Все забоины, вмятины и неровности должны быть устранены. Зачистку производит с помощью металлических щеток, напильников, также с помощью шлифовальные машинки с применением абразивных кругов.

Шероховатость подготовленной поверхности должна быть не выше Rz40 а температура при которой будет производиться контроль должна быть в пределах от минус 30 до плюс 30 градусов.

Далее для создания акустического контакта на поверхность наносится контактная жидкость (глицерин, минеральные трансмиссионные и машинные масла, специализированные жидкости и гели).

После производится настройка дефектоскопа на стандартных образцах СО-2 и СО-3, а чувствительность устанавливается по искусственно выполненному отражателю (дефекту) на стандартном образце предприятия – СОПе. Конструкции СОПов с искусственными отражателями приведены ниже.

Стандартный образец (СОП) с зарубкой, такой применяется для настройки дефектоскопа с совмещенным ПЭПомСОП «плоскодонка» — в котором выполнено отверстие с плоским дном, для настройки ПЭПа хордового типа.

Проверку исправности ПЭПов производят на стандартных образцах предприятия СО-2 и СО-3. СО-3 используют для определения точки выхода и стрелы.

С помощью СО— 2 определяют угол ввода.

На стандартном образце предприятия (СОПе) выполнен максимально допустимый дефект для данного объекта контроля при заданный толщине. По нему производится настройка чувствительности дефектоскопа. Сначала производится настройка сигнала, получаемого однократно отраженным лучом, а после настраивается сигнал, получаемый при контроле прямым лучом. Самые часто применяемый способы контроля прямым и однократно отраженным лучом.

Далее производится прозвучивание самого объекта. Преобразователь располагают перпендикулярно сварочному шву и плавно перемещают, удаляя и приближая совершая как бы возвратно-поступательные движения. В процессе совершения перемещений преобразователь поворачивают на угол от 10 до 15 градусов вправо влево. Шаг перемещения должен быть не более 5-6 мм.

В процессе сканирования дефектоскопист отслеживает получаемые сигналы на дисплее дефектоскопа и в случай брака отмечает место на изделии маркером или мелом.

Ниже можете ознакомиться со схемами прозвучивания различных сварочных соединений.