Применение

• В химпроме — восстановитель в органических синтезах, сырье для получения олова, катализатор полимеризации материалов на основе эпоксидных смол. Востребован в реакциях восстановления металлов и для осветления минеральных масел, получаемых из нефти. • Реактив для обнаружения в растворе ионов йода, хлора, двухвалентной ртути, трехвалентного железа и некоторых других в лабораторной практике. • В косметической индустрии для получения ароматизаторов и красителей для мыла. • Для получения протрав для окрашивания тканей. • В производстве керамики. • Для изготовления изделий, обладающих высокой отражающей способностью, зеркал. Для полировки стеклянных и пластиковых поверхностей с целью придания им лучшей сцепляемости со следующим отражающим металлическим покрытием. Для химического лужения (покрытия поверхностей слоем олова). • Пищевая добавка Е512 в пищепроме — эмульгатор, стабилизатор формы и консистенции. Применяется для отбеливания сахара. • Входит в состав флюса для сварочных работ. • Используется для проверки слитков золота, если есть подозрение на подделку.

Пайка в домашних условиях

Одним из старейших и достаточно простых способов надёжного соединения металлических деталей является так называемая пайка, используемая при изготовлении какой-либо продукции с помощью поверхностной диффузии, а также при расплавлении посреднического металла.

Широкое распространение этот способ получает, как правило, в случае необходимости ремонта технических устройств, предметов хозяйственного обихода. Электро- и радиотехника является наиболее распространённой сферой применения пайки.Положительные моменты пайки заключаются в их простоте и всеобщей доступности, несложности ремонта, демонтажа, а также водоустойчивости.

Отрицательными сторонами пайки выступает относительно невысокая прочность пайки, невозможность применения к некоторым металлам, относительная нетерпимость к холоду и теплу (от -25 до +200 градусов).

Виды припоев для пайки

Для пайки, как правило, используется так называемый припой — легкоплавкий сплав из металла. Центральной разновидностью припоя выступает оловянно-свинцовый сплав.

С учетом наличия определённого элемента припои подразделяются по различным температурам плавления, а в последующем это обстоятельство определяет преимущественную сферу их применения. Обширное распространение получили припои с температурой около 200 градусов.

Как правило, на верхней части деталей, которые спаиваются, используется флюс, разрушающий окислы. Эффективность пайки без использования флюса равна нулю. Характерной особенностью флюса выступает то, что для пайки определённых металлов используются различные его модификации.

Многие флюсы универсальны. В большинстве случаев флюсы являются общеприменимыми. Особо актуальна паяльная кислота и канифоль.

Выбор паяльника для пайки

Паяльник представляет собой стержень, который нагревается до определённой температуры. Функциональным предназначением выступает разогрев места пайки до температуры, равной температуре плавления припоя. Мощность паяльников, конечно же, может быть разной.

Источником питания выступает ток. В исключительных случаях, когда найти источник тока не представляется возможным, может использоваться горелка.

Приоритет при выборе паяльника определяется исходя из толщины деталей, которые соединяются. При пайке радиодеталей прибора с мощностью в 40 Вт вполне достаточно, но он же абсолютно не годен при райке толстых проводов, листов жести.

Оптимальный процесс пайки в домашних условиях

Поверхности, которые в последующем подлежат соединению, предварительно подготавливаются. После подготовки предполагаемое место, где расположится припой, очищается до блеска с помощью наждачной бумаги либо ножом. Обволакивающий слой припоя наносится после предварительного очищения.

Как правило, участки, которые очищены, покрываются флюсом либо же его расплавом. После чего их помещают в расплавленный припой и нагревают до тех пор, пока не осуществится соединение с припоем.

Литье из олова: сплавы в силиконовые формы, в домашних условиях

Процесс литья из олова

Температура плавления олова всего 231 °C. А вот точка его кипения находится в пределах 2 300 °C. Температуру, при которой металл будет расплавлен, можно достичь в домашних условиях. То есть можно вполне, разумеется, при соблюдении определенных правил и техники безопасности, выполнять литье из олова дома.

В промышленных условиях для литья олова применяют специальные центробежные литейные машины. Для изготовления форм применяют гипс, алебастр, эпоксидную смолу, силикон и разумеется, металл.

Процесс литья из олова в промышленности

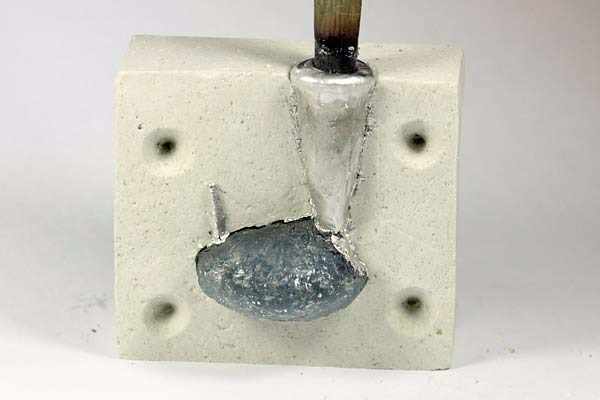

Другой, не менее важный процесс – изготовление литьевой формы. При ее изготовлении необходимо обеспечить наличие правильного разъема. Он нужен для того, что бы можно было извлечь готовую отливку и при этом не нанести повреждений самому изделию.

Оснастка из силикона для литья из олова

Изготовление оснастки из силикона потребует большего количества материала и времени. Это вызвано тем, что ее необходимо подвергнуть процессу вулканизации.

Но в результате всех хлопот будет получена многооборотная оснастка для литья оловянных изделий. В случае если будущая деталь будет достаточно сложной, то необходимо будет предусмотреть наличие закладных деталей.

Важным элементом конструкции оснастки является отверстие, через которое будут выполнять заливку. Если оно будет маленьким, то металл будет поступать слишком медленно и процесс застывания может начаться до ее полного заполнения.

Перед началом литья необходимо соединить полуформы вместе и поместить между листом фанеры. Лист должен быть толщиной не менее 12 миллиметров, размер должен превышать габариты металлоформы. По окончании сборки всю конструкцию стягивают жгутом.

Технология литья не отличается большой сложностью, готовить металл к заливке имеет смысл после окончательной сборки формы. Для этого его необходимо хорошо прогреть.

После того как на его поверхности появиться пленка желтоватого цвета можно считать, что олово готово к розливу. Если металл будет перегрет, то на поверхности расплава будет плавать синяя или фиолетовая пленка.

Открывать форму можно только после того, как отлитая деталь полностью остынет. Для изъятия отливки нужно использовать щипцы. Надо быть готовым к тому, что первое полученное изделие будет иметь некоторые дефекты поверхности.

Удаление излишек олова (облой)

Последовательность механической обработки выглядит следующим образом. Сначала удаляют облой. Так, называют излишки расплава, которые затекают в шов формы. Для этого применяют шабер. Для удаления литников применяют бокорезы. Для окончательной обработки швов используют абразивную шкурку с самым мелким зерном (нулевку).

Формы для литья олова

Для изготовления литьевой оснастки применяют такие материалы, как гипс или силикон. Все зависит от детали и ее назначения. К самой простой можно отнести гипсовую. Для ее изготовления понадобится коробка из дерева, некоторое количество гипса и кусок металлической трубки.

Рекомендуем прочитать: Кормозаготовка : Пресс-подборщик тюковый Tukan Max

Создание оснастки выполняется в несколько шагов:

- Приготовление гипсовой смеси. Она по внешнему виду должна напоминать густую сметану.

- Смесь вываливают в заранее приготовленную коробку и разравнивают.

- Для получения полуформы необходимо взять деталь и наполовину погрузить ее в приготовленный гипс. Аналогичную операцию необходимо выполнить со второй половиной детали. В результате будут получены 2 полуформы.

- Полуформы надо соединить, или скрепить с помощью замков или просто стянуть тугой резинкой. В то место, через которое будет заливаться расплав олова надо вставить приготовленную металлическую трубу.

В принципе литьевая оснастка готова к работе. Расплав олова можно спокойно заливать в полученную форму.

В чем отличие гипсовых форм от других – главное они имеют меньшую стойкость. Если их поверхность не подготавливать, то такая оснастка может выдержать один – два цикла.

Завершающая обработка отливки

Оловянное литье хорошо сочетается с разнообразной отделкой: чеканка, гравировка.

Гравировка – нанесение рисунка, надписи, орнамента на олово методом вырезания с помощью штихеля или шабера. Чеканка – нанесение рисунка, надписи, изображения, методом выбивания определённого рельефа с помощью чекана.

Черты рельефа обычно подчеркивают с помощью тонирования. Тонирование – это изменение цвета металла химическим способом, при котором на металле образуется стойкая пленка. Обычно олово тонируется с помощью медного купороса. Часто этот металл украшают вставками перламутра, бисера, янтаря, цветного стекла, камня, керамики.

Сегодня популярность набирают резиново-гипсовые формы для отливки, сделанные из герметичной резины. Они позволяют детализировать рисунок поверхности изделия.

Со временем среди декоративного литья более популярными металлами стали медь, бронза, серебро. Ювелиры и миниатюристы, правда, иногда используют олово в литье для создания модели, которую потом перенесут наиболее твердый металл.

Также стоит отметить, что олово – довольно редкий, рассеянный металл, поэтому сегодня его широко применяют, в основном, в сплавах и для покрытия других металлов с целью защиты от коррозии.

Меры предосторожности

Чтобы лить бронзу в непромышленных условиях, нужно отдельное помещение с принудительной вентиляцией. Для мелких деталей подойдет комната, для больших нужен гараж или ангар.

Пол в мастерской делают из негорючего материала. Обязательно устанавливают рабочий огнетушитель. В мастерской запрещено хранить легковоспламеняющиеся вещества.

Работать следует в специальной одежде, в перчатках, маске и респираторе. Некоторые материалы при плавке выделяют вредные вещества. Особенно осторожным следует быть, переплавляя старинный металл, так как при нагревании он иногда выделяет мышьяк.

Состав работы: 1. Приготовление формовочной смеси – сушка, размол, просеивание. 2. Набивка опок формовочной смесью, изготовление форм, пропиливание, устройство литников и сушка форм. 3. Плавка металла в горне, в тиглях и наливка форм. 4. Выколотка отливок после остывания из опок. 5. Обрубка литников и наплывов. А. Простые детали Норма на измерители указаны в таблице

Все, что нужно знать о жидком олове, изготовление раствора своими руками

Олово — один из химических элементов, нашедшее применение в различных промышленных сферах и быту. Это легкий металл, пластичный, ковкий и легкоплавкий. Имеет серебристо-белый оттенок и блеск. Одна из форм вещества — жидкая. Используется в основном в радиостроении. Жидкое олово прекрасно подходит для химического лужения медных деталей, в частности печатных плат. Подобный способ обработки значительно увеличивает срок их службы и предотвращает образование коррозии.

Подробно про жидкое олово

Жидкое олово представляет собой раствор, которым покрывают печатные платы. Таким образом, деталь становится защищенной от негативных воздействий. К тому же, подготовленная подобным методом поверхность, полностью готова к пайке, т.к. припой на нее ложится гораздо лучше.

Преимущества жидкого олова очевидны:

- с его помощью можно залудить плату больших размеров, со сложной схемой или с особо тонкими дорожками и расстояниями. Сделать это обычным паяльником порой очень трудно, а иногда совсем невозможно;

- поверхность, обработанная жидкостью, не будет плавиться под воздействием высоких температур, т.к. показатели плавления олова составляют 220 градусов;

- процесс лужения безопасен и довольно прост, поэтому справиться с ним сможет даже человек, далекий от работы с химическими реактивами.

Как выглядит жидкое олово

Жидкое олово можно приобрести в любом специализированном магазине или сделать самому, тем более что все компоненты находятся в полной доступности.

Состав и способы применения жидкого олова

Продается химическое вещество в пластиковых бутылках различного объема. В состав жидкого олова входит: восстановитель, стабилизатор, деионизированая вода и соль олова.

Лужение лучше проводить непосредственно перед пайкой платы. Перед процедурой деталь подготавливают. Ее очищают и обезжиривают с помощью спирта. Не рекомендуется зашкуривать плату, но если необходимо, то можно провести шлифовку пастой ГОИ с последующей очисткой.

Далее проводят непосредственно само лужение. Олово в жидком состоянии хорошо взбалтывают, выливают в подготовленную пластиковую емкость и нагревают до комнатной температуры на водяной бане. Плату погружают в раствор на 20-30 минут. В результате получают слой в 1 мкм. Если необходим слой потолще, процедуру лужения повторяют. После этого изделие промывают проточной водой и вытирают насухо чистой тряпкой. Готовую плату до использования хранят в канцелярском файле или полиэтиленовом пакете.

Как подготовить форму для отлива оловом?

Самым важным этапом, который влияет на весь ход отлива оловом, и получившегося результата, считается изготовление формы правильного размера. У данной фигурки обязательно должен быть правильный и точный до мелочей разъём, поскольку он помогает во время процесса доставания отливку, и при этом никак не навредить форме фигурки. Как правило, форму для отлива изделий и фигурок из олова делают с разборной конструкции так, чтобы она состояла из двух отдельных частей.

Самым важным этапом, который влияет на весь ход отлива оловом, и получившегося результата, считается изготовление формы правильного размера. У данной фигурки обязательно должен быть правильный и точный до мелочей разъём, поскольку он помогает во время процесса доставания отливку, и при этом никак не навредить форме фигурки. Как правило, форму для отлива изделий и фигурок из олова делают с разборной конструкции так, чтобы она состояла из двух отдельных частей.

Для произведения этого процесса правильно следует отдать предпочтение гипсу или силикону. Но при выборе материала следует обратить на несколько основополагающих факторов. При производстве фигурок, которые отливаются в силиконовой форме, потребуется множество расходного материала и времени, поскольку этот материал долго схватывается, а иногда и вовсе вулканизируется.

Кроме того, на рынке строительных материалов можно найти специально разработанный герметик, который разработан для того, что им можно было залить на модель или изделие. После чего, он застынет, и в результате чего получится форма для заливки, которую можно применять несколько раз в первоначальном виде и функциональности. В таком варианте, когда при эскизе было учтено лишь маленькое количество деталей, то такую форму для отлива необходимо изготавливать со специальным вкладышем.

Во время производства фигуры следует обратить особенное внимание, что она должна иметь несколько каналов для прохода воздуха. Следует отметить, что от размера этого канала для воздуха, через которое происходит залив олова в ранее приготовленную форму, напрямую зависит скорость заполнения формы. Любой человек, который сталкивается с отливом олова знает, что металл ни в коем случае не должен поступать медленными темпами, поскольку он будет слишком быстро остывать, и полностью не заполнит все полости формы

Любой человек, который сталкивается с отливом олова знает, что металл ни в коем случае не должен поступать медленными темпами, поскольку он будет слишком быстро остывать, и полностью не заполнит все полости формы.

Для проведения отливки две раздельные области формы крепко соединяют вместе, и кладут в области между листом фанеры. Но следует проверить, что лист фанеры должен быть толщиной приблизительно в двенадцать миллиметров. После того, как крепление произошло, части следует перетянуть при помощи тугой резинки.

Этапы отлива олова.

После того, как подготовительные работы были проведены, можно приступать к разогреву олова. Заливать сплав можно, только когда на верхней поверхности образовалась плёнка жёлтого цвета. Но нельзя допускать, чтобы металл перегрелся, тогда на поверхности появится плёнка синего или даже фиолетового цвета.

Производить залив олово следует тоненькой струйкой, и одновременно слегка стучать по форме, чтобы там не образовывался воздух. При отливе всегда следует учитывать все требования и правила безопасности, чтобы не допустить образования ожогов.

После того, как форма полностью наполнилась жидким оловом, следует подождать до того момента, пока металл полностью не засохнет.

После высыхания изделие следует аккуратно достать из формы при помощи щипцов. Вначале следует открыть форму, чтобы не повредить изделие.

Первоначально изделие может иметь некоторые недочеты и дефекты, поэтому следует провести дополнительные очистительные обработки. Следует аккуратно и тщательно убрать возможные вкрапления, которые представляют собой лишние части металла, которые затекает в маленькие швы между половинками формы. Проще всего, вкрапления и подтёки можно спилить. А швы следует отшлифовать при помощи наждаки мелкого сечения.

Если фигура сложная, и состоит из нескольких мелких элементов, то лучше всего спаять их между собой при помощи паяльника.

Когда изделие полностью готово, его следует промыть в растворе с содой, а после тщательно отчистить при помощи щётки с тонкими щетинками.

Для окраски изделия из олова подойдут акриловые краски.

Какие тонкости следует учесть при отливе оловом фигурок?

Правильное проведение отлива оловом во многом зависит от условий, которые были выбраны для проведения процедуры. Средний показатель температуры плавления составляет 231 градус по Цельсию. А вот наивысшая точка приблизительно доходит до 2300 градусов по Цельсию

Такая температура может быть получена и в домашних условиях, но следует обращать внимание на правила и технику безопасности

При промышленном производстве фигурок тотемных животных и духов следует использовать специально разработанные литейные машины центробежной силы.

Электролизер для выделения олова

Для получения олова достаточно количества, следует взять консервную банку побольше, например, банку от повидла (3 или 5 литров). Изготовить крышку из диэлектрического материала и поместить в ее центре угольный катод. Анод подключается к корпусу банки. Предварительно банка должна быть очищена от наклеек, краски и грязи, что можно сделать с помощью кипячения в растворе крепкой соды.

В банку наливается приготовленный электролит, вставляется катод и подключается питающее напряжение 4В, либо от нескольких батарей, либо от регулируемого источника питания. Для увеличения количества выделяемого олова, можно нарезать консервные банки на небольшие кусочки и засыпать в электролизер, исключив контакт с катодом (одна консервная банка, в среднем, содержит 0,5 грамма олова). На катоде начнет выделяться губчатое олово. По завершении процесса выделения, полученное олово собирается и переплавляется в тигле в серебристый металл.

Февраль 10, 2015

Хлорное олово (SnCl2) — белый порошок сильный восстановитель, слабый окислитель. Итак, в данном видео показан способ получения хлорного олова дома. Для того чтобы его получить понадобится 1 — лабораторный стакан, 2 — кусочек советского или современного олова, 3 — чистая соляная кислота, 4 – электроплит. Для начала положите своё олово в посуду, залейте концентрированной соляной кислотой и поставьте на плитку. Воду добавлять не рекомендую, так как получите слабый раствор и при остывании большая часть вашего олова выпадет в осадок, в белые пушистые хлопья, поэтому воду не добавляем. Далее доводим раствор до нежного кипения и так кипятим 1, 5 – 2 часа максимум. Вы заметите, что ваш раствор почернеет, не страшно, это не растворившееся олово, как снимете с плитки, не пройдёт и пяти минут раствор станет прозрачным. По завершению даём остыть раствору, а затем переливаем в стеклянную посуду на хранение вместе с тёмным осадком и белыми хлопьями. Эти белые хлопья не что иное как хлорное олово, оловянная соль SnCl2, а тёмный осадок не растворившееся металлическое олово, со временем оно растворится в растворе, и останутся только белые хлопья

Важно знать, не надо делать точное соотношение для изготовления хлорного олова, просто возьмите 200 — 300 миллилитров соляной кислоты и кусочек олова, который не растворится целиком за период кипячения. Чистое у вас олово или грязное тоже значение не имеет, главное чтобы оно вообще было. В конце видео я показал реакцию хлорным оловом на определение золота в растворе

В конце видео я показал реакцию хлорным оловом на определение золота в растворе. В присутствии ионов золота появляется лилово-коричневое пятно адсорбционного соединения золота и оловянной кислоты. Хлорид олова – это очень чувствительный реагент, позволяющий определять наличие золота количеством до 10 частей на миллиард. Так же хлорное олово прекрасно восстанавливает палладий из раствора его соли. Произведение «Делаем хлорное олово SnCl2» созданное автором по имени Maximov Ro, публикуется на условиях лицензии Creative Commons «Attribution» («Атрибуция») 4.0 Всемирная.Maximov Ro, публикуется на условиях лицензии Creative Commons «Attribution» («Атрибуция») 4.0 Всемирная. Основано на произведении с https://www.youtube.com/watch?v=f3jofLGDB6E . Основано на произведении с https://www.youtube.com/watch?v=f3jofLGDB6E . Разрешения, выходящие за рамки данной лицензии, могут быть доступны на странице https://www.youtube.com/watch?v=f3jofLGDB6E .

11 Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

936561111

Классификация

Бронзовые сплавы по составу делятся на:

Как понятно из названия, имеется в виду наличие или отсутствие в них олова. Вторые бывают алюминиевыми, кремнистыми, бериллиевыми и другими, в зависимости от главного легирующего компонента.

Добавки по-разному влияют на качество сплава:

- Олово – придает прочность, улучшает антифрикционные свойства. Большое количество олова охрупчивает металл.

- Бериллий – хорошо упрочняет материал, он сравним по свойствам со сталью.

- Свинец – улучшает коррозионную стойкость.

- Алюминий – снова стойкость к коррозии и антифрикционные качества.

- Железо – улучшает структуру и прочностные свойства.

По технологическим свойствам бронзы разделены на:

- Обрабатываемые давлением (деформируемые) – хорошо штампуются, куются.

- Литейные.

![2.4. оловянное литье. технико-технологические сведения. основы дизайна. художественная обработка металла [учебное пособие]](https://domdetaley.ru/wp-content/uploads/8/5/f/85f2861e578dc4076c9191392762f853.jpeg)