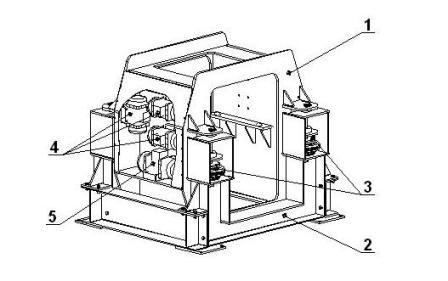

ЦЕНТРОБЕЖНЫЕ ЛИТЕЙНЫЕ МАШИНЫ

ЦЕНТРОБЕЖНАЯЛИТЕЙНАЯМАШИНАЦентробежная литейная машина

— это машина для формирования отливки, осуществляющая вращение литейной формы с целью воздействия на металл центробежных сил в процессе его кристаллизации.

Центробежные машины применяются для получения втулок, колец, трубных заготовок из чугуна, стали, бронзы, алюминия и их сплавов.

Конструкция центробежной литейной машины предполагает наличие водяной системы охлаждения, а также частотного преобразователя, который позволяет изменять и регулировать скорость вращения формы, которая измеряется количеством оборотов в минуту. Помимо этого, литьевые машины имеют систему управления, состоящую из нескольких элементов. Благодаря этому технологический процесс максимально упрощается, а потери от брака сокращаются.

Преимуществом центробежного способа литья является:

- высокий выход годного литья до 95% за счет отсутствия литниковой системы;

- получение отливок высокой плотности с направленной кристаллической решеткой;

- возможность регулировки толщины стенки отливки, наружного диаметра, получение отливок нужной марки металла даже при небольших объемах производства;

- требуются небольшие производственные площади (от 30кв.м), из набора оборудования требуется только под печь, литейный ковш и ЦЛМ.

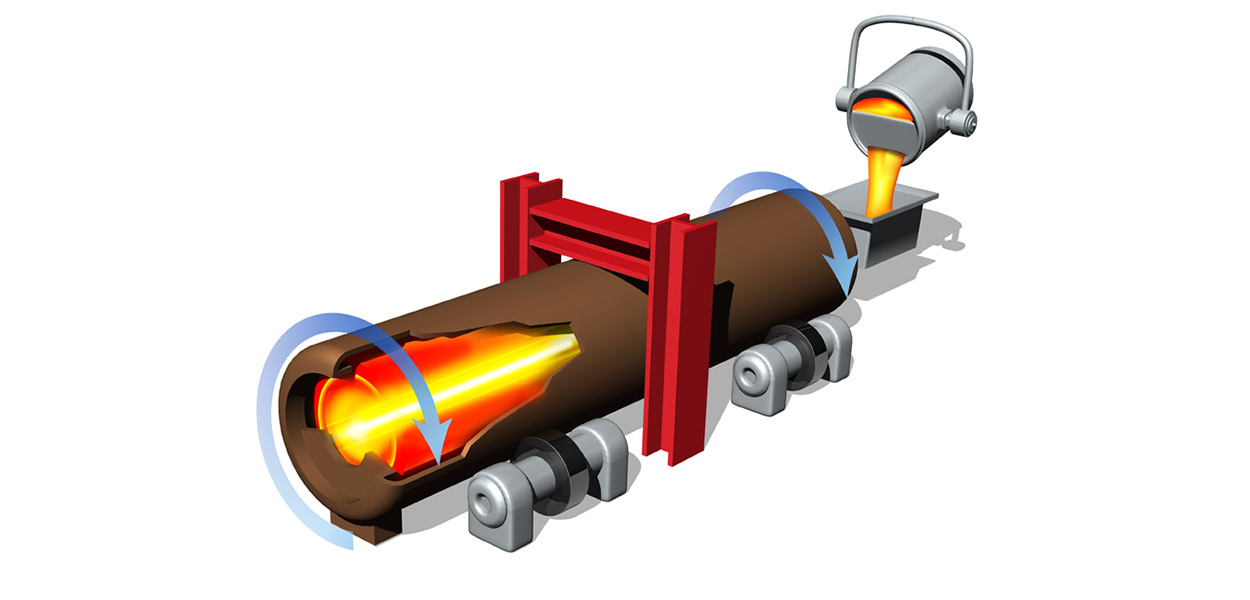

Принцип работы машины заключается в следующем:

Процесс литья в центробежную машину достаточно простой, жидкий металл заливается во вращающуюся (изложницу, кокиль). Перед заливкой изложницу предварительно подогревают до 250 град и окрашивают краской для избежания пригара отливки к форме. После его растекания по внутренним стенкам формы, снаружи изложницы подается охлаждение водой (душированием) для кристаллизации отливки, металл кристаллизуется и остаётся до конца кристаллизации. Центробежные силы возникающие при вращении изложницы прижимают расплавленный металл к поверхности изложницы, в результате чего происходит его уплотнение и удаление из него газовых и шлаковых включений. Так получается прочная, имеющая хорошую плотность отливка, которая всегда имеет форму тела вращения.

Эксплуатация центробежных литейных машин

Применение центробежных литейных машин имеет ряд серьезных преимуществ перед другими методами литья. Благодаря особой технологии готовые отливки получаются плотными, качественными и износостойкими, без включения шлаков и неметаллических элементов. Из-за чего выход качественных изделий максимально увеличивается.

Помимо этого, использование именно этой технологии литья позволяет значительно сэкономить металл и энергоносители, оптимально отрегулировать продолжительность производственного цикла, увеличить в несколько раз производительность труда. Центробежное литье позволяет обойтись без площадей для формовки и оборудования для сушки форм и стержней.

Стоимость центробежной литейной машины, если разобраться, не так уж велика, учитывая прекрасную функциональность, высокую производительность, отличное качество, лёгкость в эксплуатации.

Покрытие изложницы:

— для цветных металлов — огнеупорной краской (состав огнеупорной краски подбирается технологической службой заказчика).

— для черных сплавов — огнеупорной краской (состав огнеупорной краски подбирается технологической службой заказчика) и сыпучим разделительным покрытием на основе пылевидного кварца.

- Охлаждение изложницы: водяное.

- Режим работы — циклический.

Для извлечения отливки из формы снимают переднюю крышку изложницы с клиньями и сдергивают отливку из формы клещами, толкателем или лебедкой, при этом температура отливки может быть 600-1000 град. Стальные отливки требуют дальнейшей термообработки, чугунные для избежания отбела можно «горячими» помещать в термоконтейнер.

Центробежные машины соответствуют требованиям Промышленной Безопасности и имеют все необходимые защиты.

Центробежные литейные машины для:

- производства гильзы дизельного двигателя (ДВС)

- изготовления буровых насосов УНБ, УНБТ

- изготовления бронзовых втулок ЭКГ

- изготовления прокатных валков

- втулок роликов

- втулок чугунных колец, тормозных барабанов

- реакционных труб из нержавеющих сталей

- биметаллических втулок

- антифрикционных втулок

- подшипников скольжения

- втулок забойных двигателей

- втулок генераторов

- чугунных втулок судовых дизелей

- локомотивных втулок

- втулок горного оборудования

- втулок для РМЗ

- производства роторов электродвигателей

- изготовления венцов червячных колец

- барабанов для бумагодельных машин

- мукомольных вальцов

- поставка запасных частей (шпиндельный узел, оснастка, изложница) а также выполнение ремонта центробежных машин

Центробежное литье

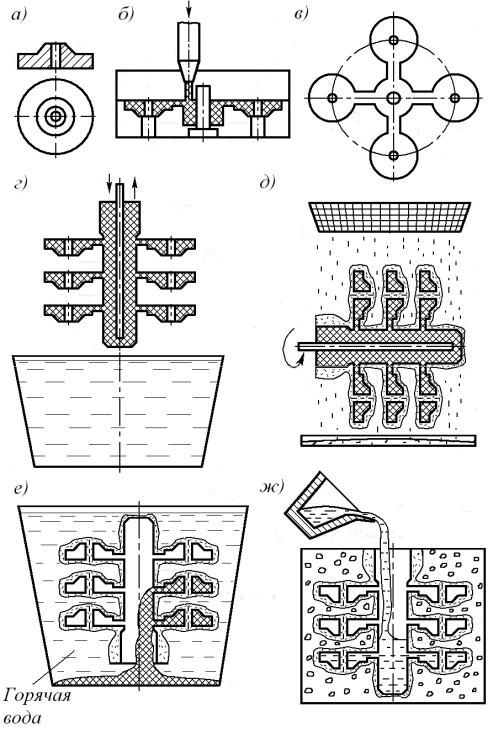

Центробежное литьё, способ литья в быстро вращающуюся металлическую форму. Расплавленный металл под действием центробежных сил отбрасывается к стенкам формы и затвердевает, образуя пустотелую отливку (трубку, втулку, кольцо) без стержня. Различают центробежное литье с разными осями вращения; заливаемые формы — песчаные, металлические, по выплавляемым моделям, оболочковые. Внешняя поверхность отливки оформляется формой под действием центробежной силы при V=3-8 м/с. Под действием центробежной силы происходит направленное затвердевание металла и вытеснение газовой и усадочной пористости. Качество деталей может сильно пострадать из-за образования усадочных раковин. Отлитый в форму металл начинает затвердевать с наружных слоев, и некоторое время поверхность отливки представляет собой как бы твердую корку, под которой имеется жидкий металл. Она (корка) отделяется от еще расплавленного металла, находящегося в глубине кюветы который, уменьшаясь в объеме, не заполняет целиком всего пространства формы.

ЦЕНТРОРБЕЖНОЕ ЛИТЬЕ

Литьё — технологический процесс изготовления заготовок (реже — готовых деталей), заключающийся в заполнении предварительно изготовленной литейной формы жидким материалом (металлом, сплавом, пластмассой и т. п.) с последующим его затвердеванием.

Известно множество разновидностей литья:

в песчаные формы (ручная или машинная формовка) в многократные (цементные, графитовые, асбестовые) формы в оболочковые формы по выплавляемым моделям по замораживаемым ртутным моделям центробежное литьё в кокиль литьё под давлением по газифицируемым (выжигаемым) моделям вакуумное литьё электрошлаковое литьё литьё с утеплением

Так как разновидности литья различаются одновременно по многим разнородным признакам, то возможны и комбинированные варианты, например, электрошлаковое литьё в кокиль.

Центробежное литьё Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин.

Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок.

При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95 %.

Широким спросом пользуются отливки втулок, гильз и других заготовок, имеющих форму тела вращения, произведенные с помощью метода центробежного литья.

Центробежное литьё — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:

Высокая износостойкость. Высокая плотность металла. Отсутствие раковин. В продукции центробежного литья отсутствуют неметаллические включения и шлак. Центробежным литьём получают литые заготовки, имеющие форму тел вращения:

втулки; венцы червячных колёс; барабаны для бумагоделательных машин; роторы электродвигателей. Наибольшее применение центробежное литьё находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз.

По сравнению с литьём в неподвижные формы центробежное литьё имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок, выход годного. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Блог УМНИКА

ЦАМ ( или ZAMAK) — это группа сплавов на основе цинка. Из них любят (хотя, в эпоху инжекторов, наверное, правильнее сказать «любили») делать карбюраторы и много всякой мелочевки. Сплав относительно твердый, а температура плавления только немного выше, чем у свинца или олова. Поэтому отливать из него проще, чем из алюминия, цинка или чугуна. И считается, что он хорошо проливается, по крайней мере при литье под давлением.

Сломалась у меня скоба, которая фиксирует деталь на призме.

Хотел сначала новую выфрезеровать из латуни, но потом вспомнил, что несколько лет назад на выставке INTERMODELLBAU купил набор для изготовления литьевых форм из вулканизируемой резины. На выставке мне сказали, что в резину можно лить расплавы с температурой до 400 градусов. Раньше я пробовал эту резину для литья свинца. В этот раз решил попробовать лить в нее ЦАМ. Несколько кусочков этого сплава мне продали вместе с резиной и рамкой-прессом для её вулканизации.

Фирма которая продала мне этот набор для литья, дала диск с учебным фильмом, сейчас я нашел его на YouTube:

Резина продается в виде листов, толщиной примерно 8 мм. Жестче, чем пластилин, но мягче чем обычная резина.

Теперь в картинках — как делал я.

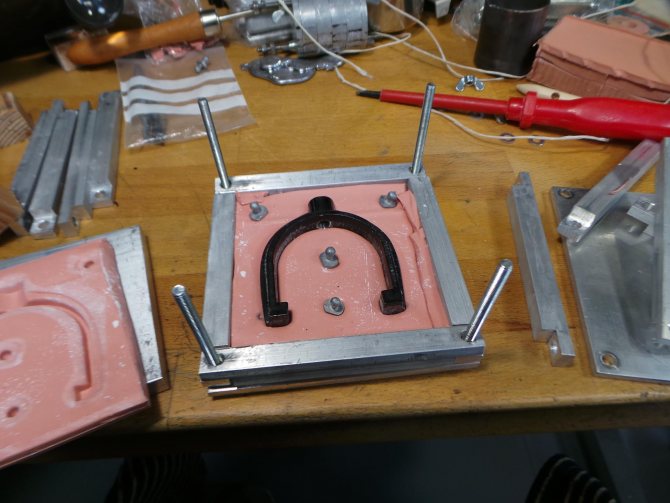

Вырезаем нужный кусок резины и укладываем в рамку-пресс. Сверху кладем модель (в данном случае это второй прижим, который пока не сломался):

Вдавливаем его в резину, рядом вдавливаем шпеньки — замки, они позволят в дальнейшем собрать две половинку формы.

Саму деталь обсыпаем тальком и посыпаем поверхность резины тальком, что бы она не привулканизировалась ко второй половине формы.

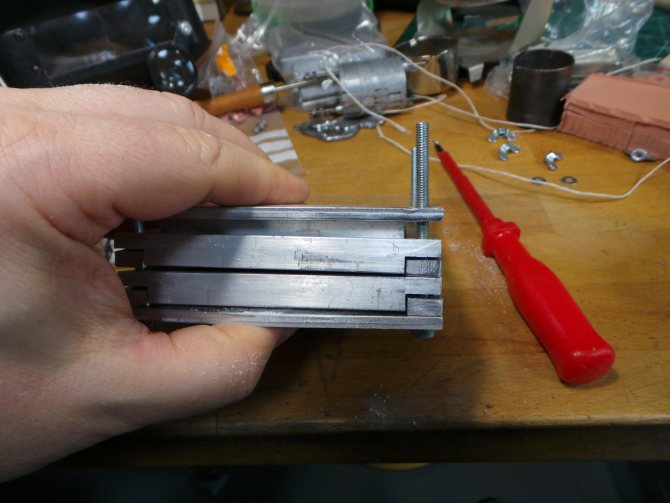

Накрываем вторым куском резины, обжимаем пальцами, потом закрываем верхнюю крышку рамки-пресса и стягиваем винтами:

Помещаем в печку на 90 минут при 100 градусах.

Вынимаем, даем остыть, разбираем рамку и расцепляем половинки формы:

При нагреве, до того как начинается вулканизация, видимо резина сначала становится немного мягче и в результате того, что зажата внутри рамки-пресса, довольно неплохо повторяем форму модели.

Модель в данной технологии должна быть достаточно твердой и достаточно термостойкой, естественно восковая не подойдет, и как потом я выяснил, не подойдет напечатанная на 3Д-принетер из PLA. Но зато подойдет, например, желудь.

Специальны резцом вырезаем литник и выпоры:

Собираем две половинки формы:

Отливаем.

Температуру форма выдержала прекрасно, нигде не обуглилась. А вот пролилось почему то не очень хорошо, на плечах детали образовались непроливы.

Что удобно с такой формой в отличие от гипсовой одноразовой — после того как форма один раз изготовлена (причем довольно быстро) повторять отливку можно много много раз. И для экспериментов и если надо много деталей.

Прочность получаемых из ЦАМа деталей незначительно уступает по прочности низкокачественной стали. Ну в смысле детали довольно прочные.

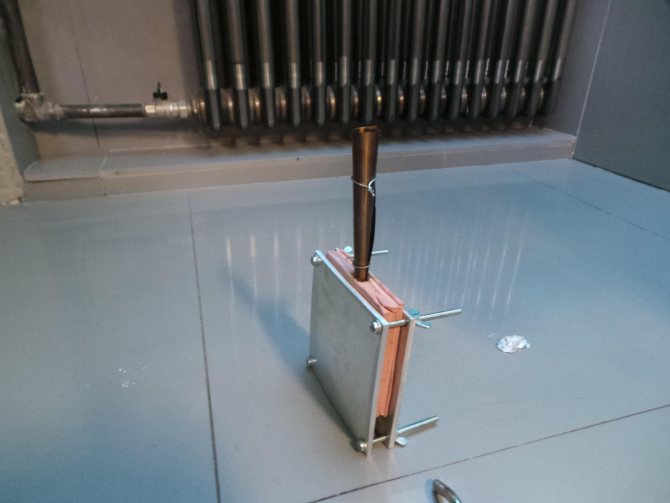

Пробую еще раз, потом пробую отлить с напором высоты расплата около 10 см. Для этого из тонкого листа нержавеющей стали сворачиваю конус и вставляю его в литниковое отверстие. Вставляется плотно, так как форма — резиновая и имеет некоторую мягкость.

Отливаю. Непроливов меньше, но все равно есть. Причем все время в одном и том же месте. Думал может в этом месте толщина резины маленькая и расплав как то слишком быстро остывает, контактируя через резину с алюминиевой рамкой. Подложил между рамкой и формой кусочки фанеры:

Особо лучше не стало.

Надо попробовать центробежное литье. Но об этом в следующий раз.

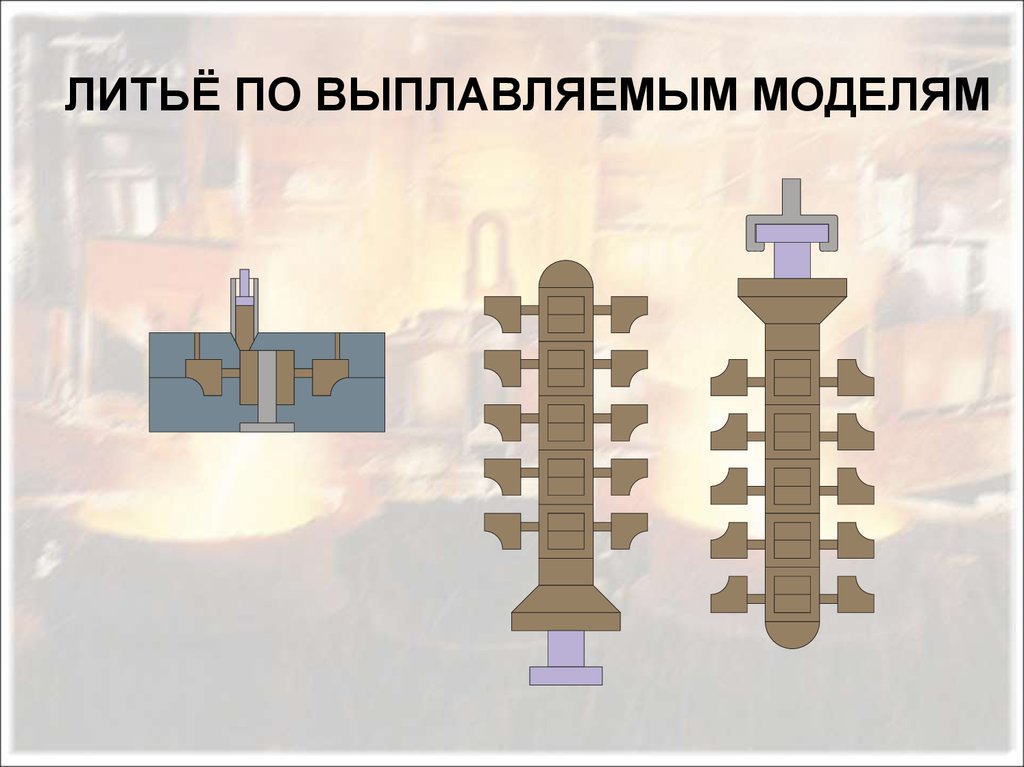

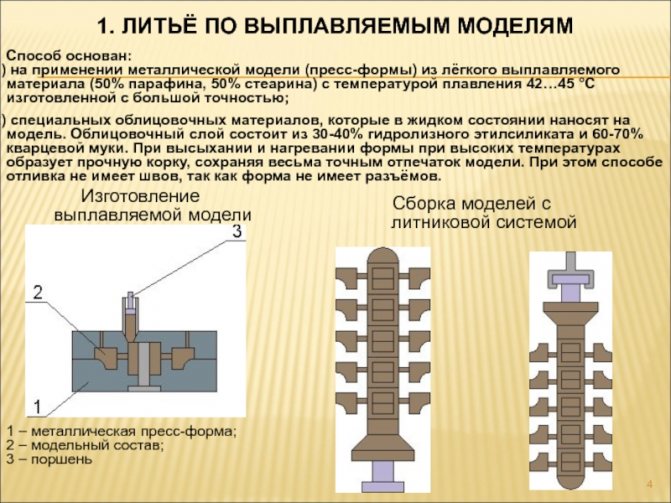

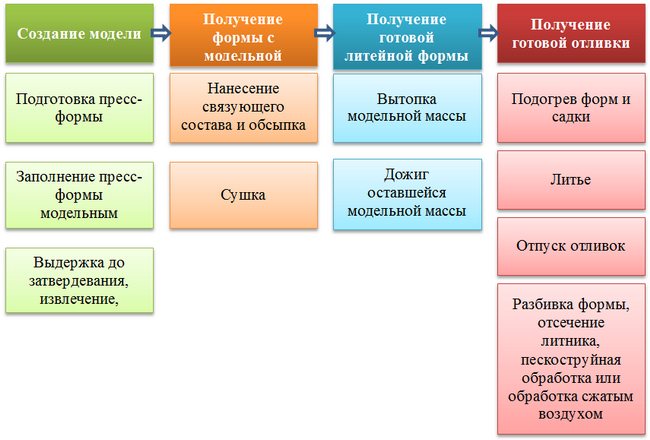

Характеристика литья по готовым моделям, что нужно знать

Можно уточнить, что литье по моделям имеет долгую историю. Хороши знакомы популярные примеры литья пушек, колоколов

Такая современная технология обладает некоторыми особенностями, на которые стоит обратить внимание. К ним относится:

- Одна модель служит для получения одной отливки, не более, так как в процессе создания формы она полностью вытапливаеться;

- Тонкостенные и неразъемные формы потребуются для заливки металла. Эти формы получаются при помощи нанесения специального покрытия, дальнейшей сушки и вытапливания модели;

- Формовочная смесь напоминает суспензию, которая состоит из особого связующего раствора и материала, отличающегося огнеупорностью;

- Хорошее качество поверхности отливаемого изделия (благодаря применению материалов с особой огнестойкостью);

- Точность отпечатка: можно добиться при повышении температуры заливаемого металла.

Литьё по выплавляемым моделям: особенности и преимущества способа

Шероховатость на поверхности изделия напрямую зависит от толщины изделия

Важно уточнить еще один момент — изготовление моделей для литья, это обязательный процесс в литейном производстве

Такая модель представляет собой совершенный и оригинальный шаблон создаваемого изделия во всех размерах. Основной секрет получения положительного результата. Качество готового изделия непосредственно зависит от качества формы для литья. Именно по этой причине данный этап имеет огромное значение.

Необходимо помнить, что литье по выплавляемым моделям должно быть выполнено строго в соответствии с основными требованиями и правилами, предъявленными к технологии производства.

Профессионалы в работе используют только проверенное оборудование, благодаря которому можно получить готовую оснастку в короткий отрезок времени, в полном соответствии с требованиями.

Перед тем как приступить к работе нужно выбрать подходящий по всем характеристикам материал. Процесс производства выполняется в автоматическом режиме, на предприятии осуществляется постоянный контроль.

Это позволяет избежать погрешностей при изготовлении форм и элементов. Металлическая литейная оснастка отличается долговечностью, прочностью, обеспечивает высокую размерную точность по сравнению с другими материалами.

Электронная почта: mgn.ivan@gmail.com

Точность и сложность конфигурации

Каждая модель формы для литья отличается точностью, необычной интересной конфигурацией. Необходимые модели или звенья собирают в единое целое.

Каждый блок моделей состоит из звеньев. Производство отливок популярным способом находит свое применение в разных областях: приборостроении или машиностроении.

При использовании такого метода литья значительно уменьшается расход металла, сокращается потребность в активном поиске рабочих с высокой квалификацией. С данном процессом справиться ответственный специалист, подробно изучивший основные правила.

Благодаря современному способу перед конструкторами открываются новые возможности проектировать достаточно непростые конструкции. Кроме того, литье по моделям формы позволяет изменить габариты изделий.

Можно сделать вывод, что благодаря данному процессу можно создать детали невыполнимые никаким другим способом.

По мере развития данного способа постепенно усложнялась конструкция изготовляемых отливок. Отливки создаются почти из всех распространенных литейных сплавов (легированных, жаростойких). При выборе сплава необходимо:

заранее продумать основные требования к используемому материалу; объединить все характеристики с учетом условий службы элементов; после этого уточнить конкретную марку сплава; обратить особое внимание на свойства, близкие к требуемым. Таким образом, из всех технологий литья, метод по выплавляемым моделям является достаточно популярным и востребованным. Он обладает множеством преимуществ и особенностей

Он обладает множеством преимуществ и особенностей

Таким образом, из всех технологий литья, метод по выплавляемым моделям является достаточно популярным и востребованным. Он обладает множеством преимуществ и особенностей.

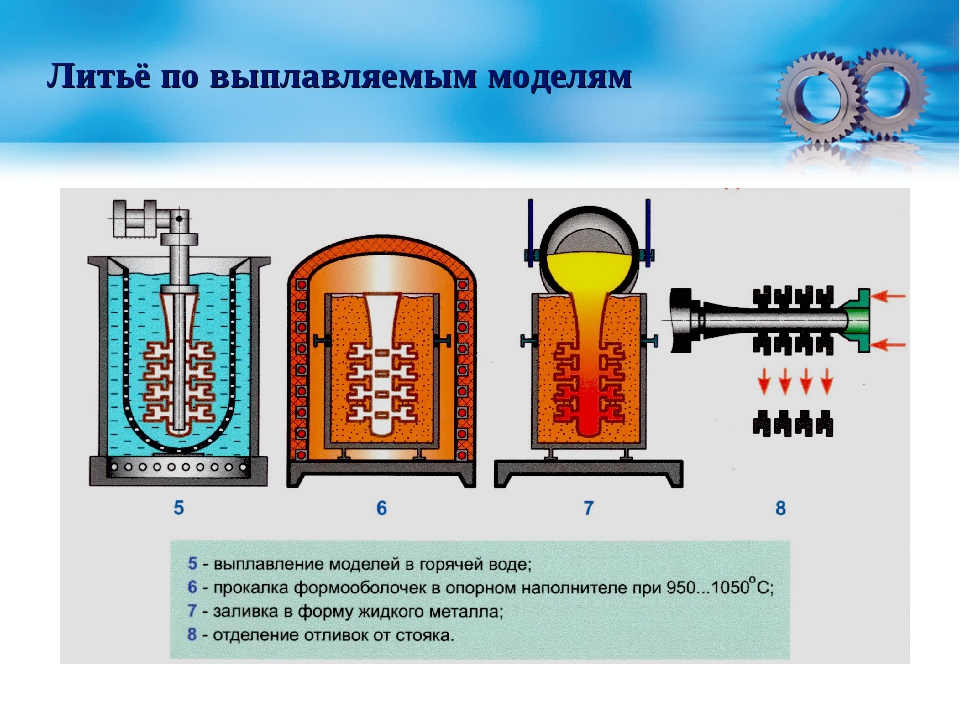

Формы создаются с применением выжигаемых моделей однократного применения. Процесс сушки состоит из двух этапов: собственной сушки и отвержения пленки вещества. Легкоплавкие составы легко и просто удаляют в горячей воде, для этого используют горячий пар.

Точность и высокое качество литья можно добиться именно благодаря данному методу. В этом уже убедились миллионы производителей. Жесткость оболочки — отличительная черта литья по выплавляемым моделям. Все плюсы работы подчёркивают популярность процедуры.

Традиционный процесс производства керамических оболочек

При традиционном способе производства керамических оболочек для литья по выплавляемым моделям испарение спирта из резервуаров с суспензией и сохнущих оболочек вынуждает устанавливать то или иное оборудование для улавливания и снижения выбросов

Необходимо соблюдать меры предосторожности при транспортировке и хранении суспензий на спиртовой основе, внедрить систему постоянного плотного контроля температуры и влажности в сушильных отделениях, а суспензия склонна превращаться в гель. В случае превращения суспензии в гель она становится бесполезной и подлежит утилизации наравне с другими отходами производства. Традиционные методы производства оболочек на водной основе лишены этих экологических и транспортных недостатков, но отличаются длительными периодами сушки

Однако разработка и внедрение латексных суспензий на водной основе сократили периоды сушки, приблизив их по этому параметру к оболочкам на спиртовой основе. Несмотря на преимущества нового подхода, переход к методам на водной основе до сих пор воспринимается как крупный коммерческий риск, и в настоящее время на него решилась лишь одна треть восточноевропейских / российских и украинских литейных компаний

Традиционные методы производства оболочек на водной основе лишены этих экологических и транспортных недостатков, но отличаются длительными периодами сушки. Однако разработка и внедрение латексных суспензий на водной основе сократили периоды сушки, приблизив их по этому параметру к оболочкам на спиртовой основе. Несмотря на преимущества нового подхода, переход к методам на водной основе до сих пор воспринимается как крупный коммерческий риск, и в настоящее время на него решилась лишь одна треть восточноевропейских / российских и украинских литейных компаний.

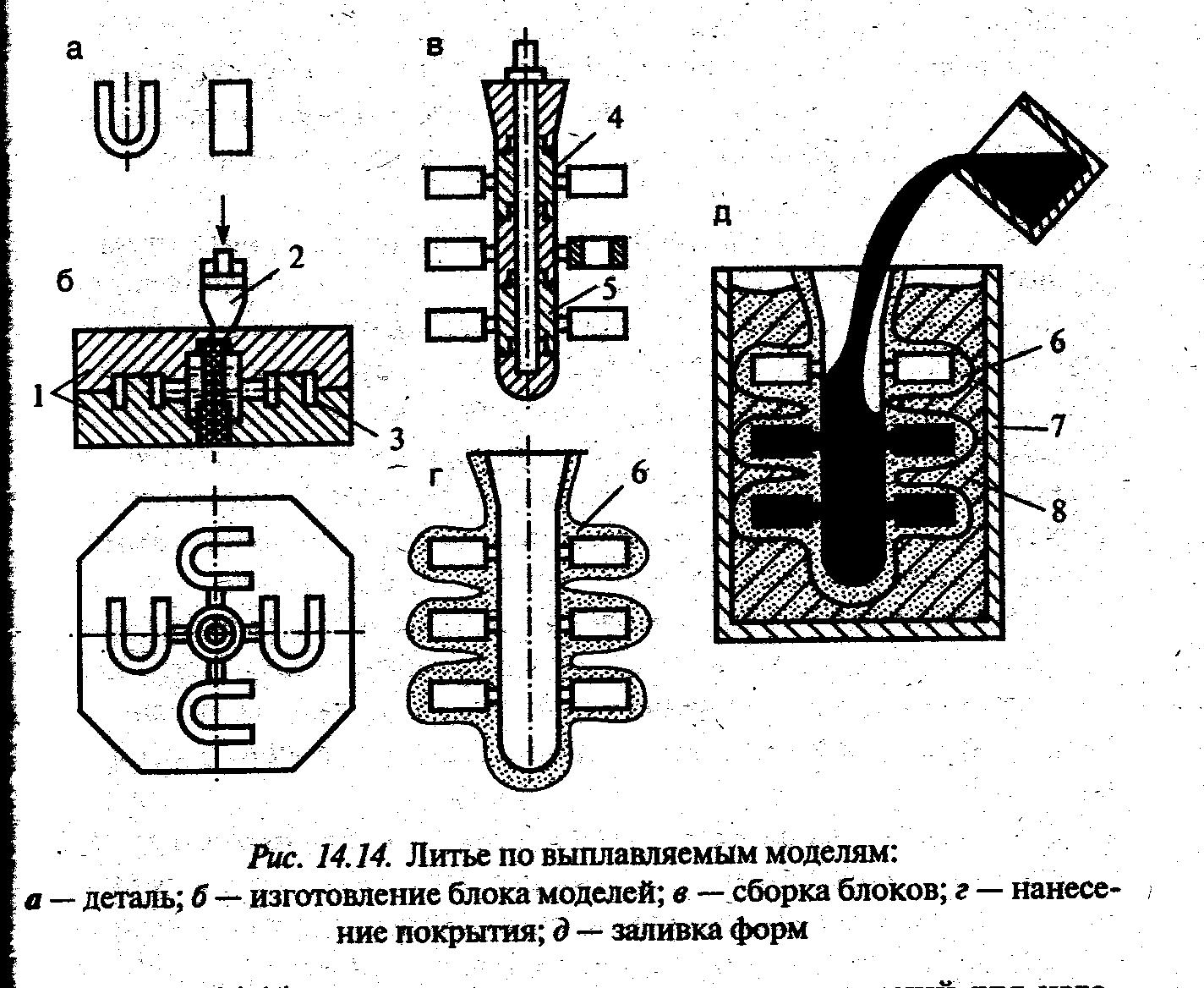

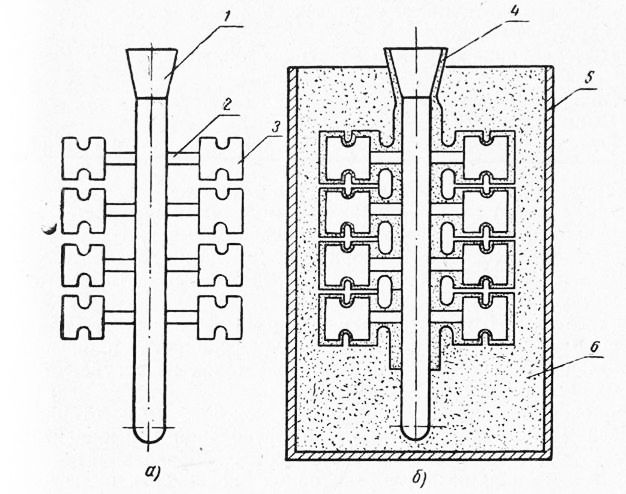

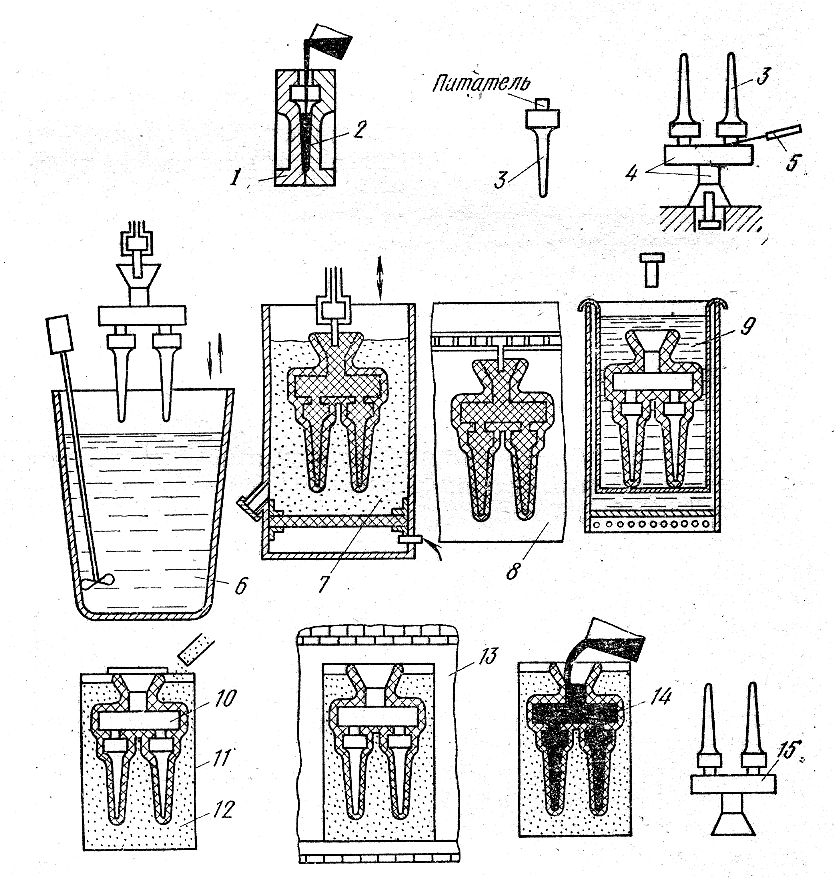

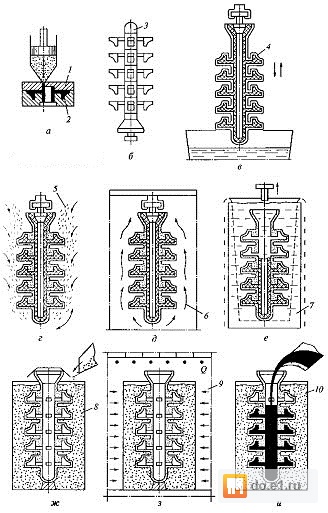

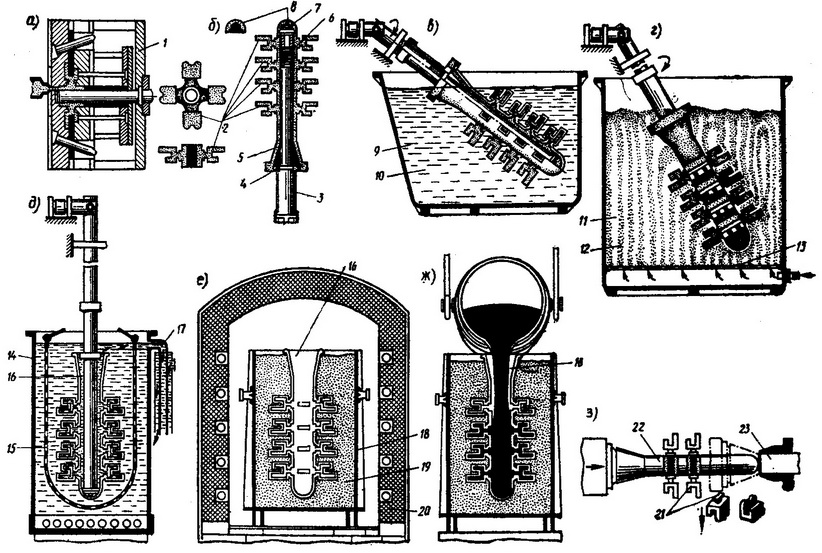

Изготовление моделей

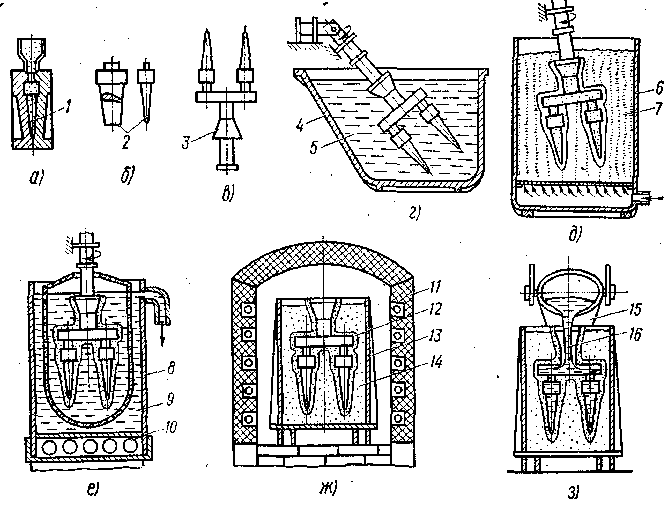

Модельный состав, состоящий из двух или более легкоплавких компонентов: парафина, стеарина, жирных кислот, церезина и др., в пастообразном состоянии запрессовывают в прессформы (рисунок 2.5, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун. После затвердевания модельного состава прессформа раскрывается и модель (рисунок 2.5, б) выталкивается в ванну с холодной водой.

Рисунок 2.5 – Последовательность операций процесса литья по выплавляемым моделям:

1 – прессформа; 2 – модельный состав; 3 – модель; 4 – модельный блок; 5 – емкость с керамической суспензией; 6 – специальная установка для обсыпки; 7 – кварцевый песок; 8 – бак с водой; 9 – устройство для нагрева воды; 10 – электрическая печь; 11 – оболочки; 12 – жаростойкая опока; 13 – ковш с расплавленным металлом

Литье по выплавляемым моделям — описание технологии, использование в домашних условиях

Не всегда возможно изготовить требуемую стальную деталь методом штамповки или при обработке на токарном станке. В особенности это касается тонкостенных заготовок сложной формы. В таком случае применяется литье по выплавляемым моделям. Описание технологии будет полезно не только для общего развития – она может быть адаптирована для работы в домашних условиях.

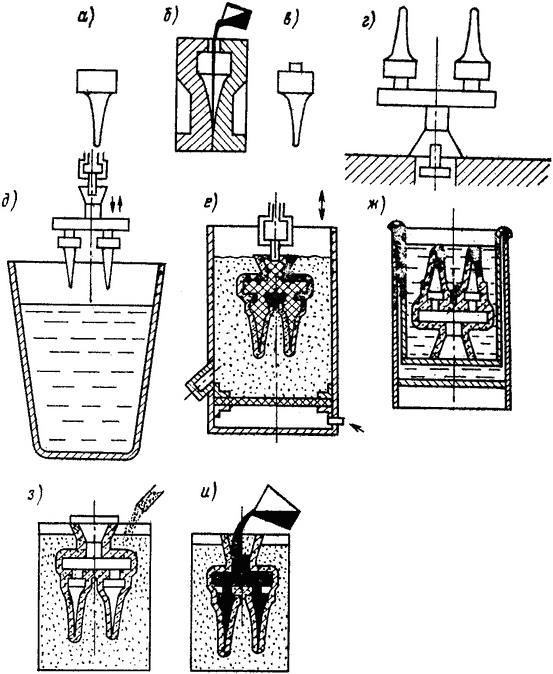

Общая схема

Принцип литья по моделям заключается в предварительном изготовлении формы, которая после определенной обработки заливается металлом. Но для начала необходимо определиться с основными этапами этого процесса.

Обобщенная технологическая схема

Первое, что предшествует литью – изготовление формы. В заводских условиях для этого используют разъемные алюминиевые изложницы. Их конфигурация соответствует форме будущей заготовки, но имеет большие габариты. Обычно части изложницы изготавливают методом прессования алюминиевых заготовок.

Модель

В качестве материала изготовления первичной формы используют материал с низкой температурой плавления: парафин, стеарин, воск или этилцеллюлоза. При этом температура заливки не должна превышать 100°С. В твердом состоянии модельный состав обладает достаточной степенью пластичности, чтобы заполнить все пространство изложницы.

| Модельный состав | Условные обозначения | Температура заливки, °С |

| Парафин-стеарин | ПС 70-30 | 65-80 |

| Парафин-стеарин | ПС 50-5и | 75-80 |

При сложной конфигурации изделия могут быть изготовлены несколько моделей, которые соединяются между собой путем незначительного нагрева торцевых частей.

Заполненная изложница

Форма

Поверх модели наносят специальный состав на основе керамики. Для лучшей термической сопротивляемости она обсыпается мелкозернистым песком с добавлением циркония. В зависимости от габаритов изделия этот процесс может повторяться от 3 до 7 раз. Минимальная толщина керамической формы должна составлять 7 мм.

Обработка керамическим составом

На этом этапе важно соблюдать следующие условия:

- Равномерное распределение состава по всей поверхности модели.

- Отсутствие внутренних пустот. Они приведут к неправильной конфигурации изделия.

- Критическая температура, при которой форма не изменит своих габаритов, должна быть больше, чем температура расплавленного металла. Обычно это от 900 до 1200°С.

По окончании формирования необходимо сделать отверстия для удаления парафинового материала. Формы помещаются в печь, где под воздействием высоких температур происходит испарение парафина. В случае надобности проводится дополнительный дожег керамической формы.

Готовая отливка

Основной проблемой литья по выплавляемым моделям в домашних условиях является частое появление дефектов формы при заливке в нее расплавленного металла. Поэтому предварительно ее поверхность нагревается до температуры заполняемой массы. При этом термическая обработка должна быть сделана равномерно по всей поверхности керамической заготовки.

В ранее сформированную горловину заливают металл. Остывание происходит при комнатной температуре. Не допускается принудительное остывание изделия.

Заливка металла

По истечении 4-6 часов можно удалить поверхностную керамическую оболочку. В промышленных условиях для этого используют вибрационную машину. Основательный этап – отсечение литника. В дальнейшем изделие может подвергаться обработке сжатым воздухом, пескоструйной шлифовке.

Области применения

Общее описание технологии не дает представление о практическом применении этой схемы. В настоящее время она используется в машиностроении и при изготовлении сложных конструкций. Учитывая высокую точность получаемых деталей и относительно низкую себестоимость их изготовления, литье по выплавляемым моделям активно применяется в следующих областях:

- Машиностроение, судостроение и приборостроение. Применяется относительно недавно, так как при изготовлении были проблемы с качеством сформированной формы. Появление этилсиликата позволило добиться требуемых показателей термической устойчивости и вязкости.

- Ювелирная промышленность. Так как температура плавления золота, серебра и бронзы значительно ниже, чем у стали – требования к качеству керамических заготовок дают возможность делать литье в домашних условиях.

- Зубопротезирование.

Ярчайшими примерами применения метода воскового литься являются памятники Санкт-Петербурга – Петру Первому и «Укротитель коней», установленный на Аничковом мосту. Соблюдение технологии и применение соответствующих составов позволяет добиться изготовления деталей, ювелирных украшений, произведений искусства высокой точности.

![Литье по выплавляемым моделям [1986 телесов м.с., ветров а.в. - изготовление и ремонт ювелирных изделий]](https://domdetaley.ru/wp-content/uploads/8/a/7/8a78908b8d707c29045536ca22ba084b.jpeg)