Литее в металлические формы (кокильное литье)

При литее в металлические формы получаются отливки с хорошими механическими качествами благодаря мелкозернистому строению металла вследствие быстрого остывания. Отливки имеют довольно точные очертания, почти не требующие обработки, а если в них и предусматривается припуск на обработку, то в несколько раз меньше, чем при отливке в песок. При литье в металлические формы отпадают земельное хозяйство, опоки, сушильные печи, а условия работы становятся более гигиеничными (нет пыли от формовочной земли). Из-за массивности металлической формы вес отливаемых деталей ограничен.

В настоящее время с успехом применяют автоматические литейные машины, в которых закрывание и открывание металлической формы механизировано. Удаление газов из газонепроницаемых форм производиться через выпоры, через трехгранные щели и вентиляционные нитяные каналы в плоскости разъема формы, достаточные по сечению для выхода газов, но недостаточные для утечки металла.

Материал для изготовления металлической формы берется в зависимости от заливаемого в него сплава; обычно применяют серый чугун, реже – малоуглеродистую сталь. Температура формы перед заливкой должна быть не ниже 200 oC для стали; для чугуна – 200-300 oC; для алюминиевых сплавов – 250-350 oC; для медных сплавов – 150-200 oC (при массивных отливках – 120-150 oC).

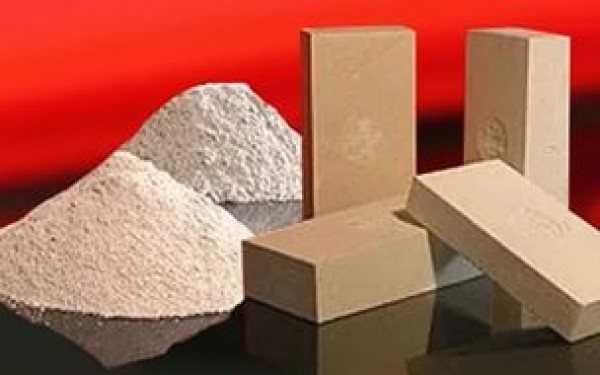

Формы для продления срока их службы смазывают одним из следующих огнеупорных материалов: SiO2 (кварцевый мукой или маршалитом), MgO (магнезитом), Al2O3 (глиноземом, огнеупорной глиной или бетонитом). FeO · Cr2O3 (хромистым железняком). Связующим веществом при этом обычно служит жидкое стекло.

Перед заливкой медных сплавов металлическую форму не обмазывают, а окрашивают специальной краской из варенного масла с графитом (4%) или просто смазочным маслом с парафином(по 50%) и др. Для алюминиевых сплавов формы смазывают составом из 30 г окиси цинка и 30 г жидкого стекла на 1 л воды или 200 г мела и 30 г жидкого стекла на 1 л воды.

Виды литья специального

Литье металла в песок (землю) определенными с связано сложностями, в частности, подобное производство большого требует оборота формовочного материала. Кроме применение, того такого способа литья не всегда получению к приводит заготовок требуемого качества. Развитие науки металлургической привело к тому, что появились специальные, новые способы литья металлов.

другие достоинство названных специальных методов что то, литья металлурги стали получать качественные снизили, детали количество некондиционной продукции, подняли производстве на производительность. Разумеется, вводимые в эксплуатацию специальные литья методы оказывают положительное влияние на улучшении труда условий рабочих и инженеров.

Рассмотрим некоторые из специальных этих способов подробнее.

Литейные модели

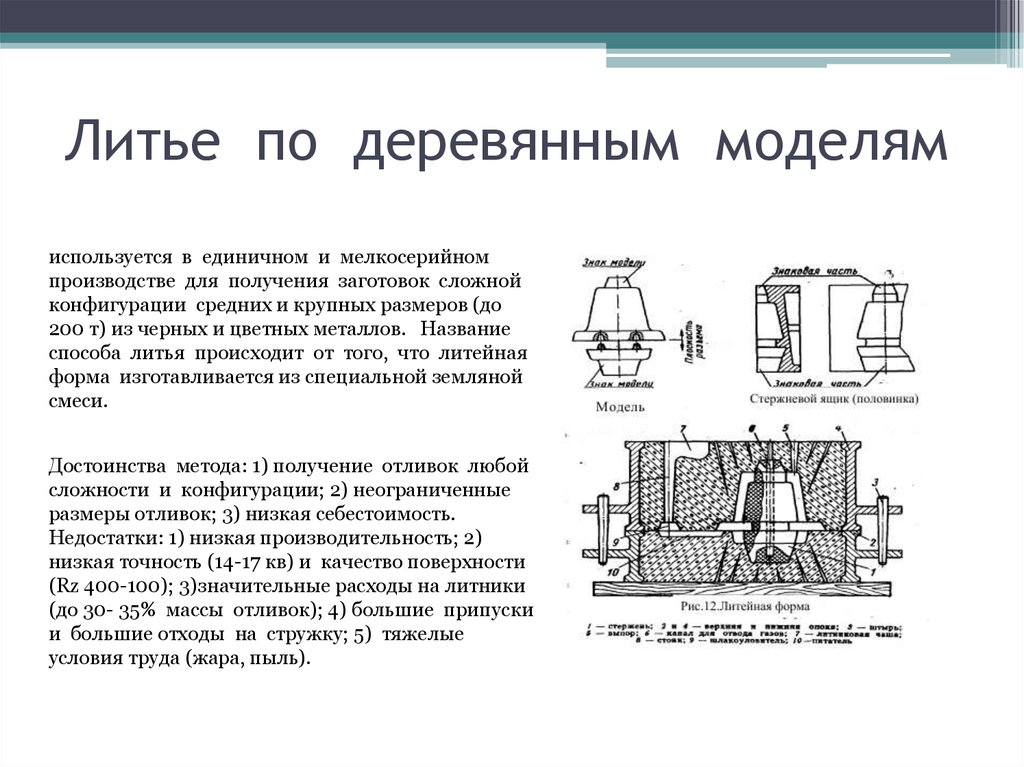

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше.Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

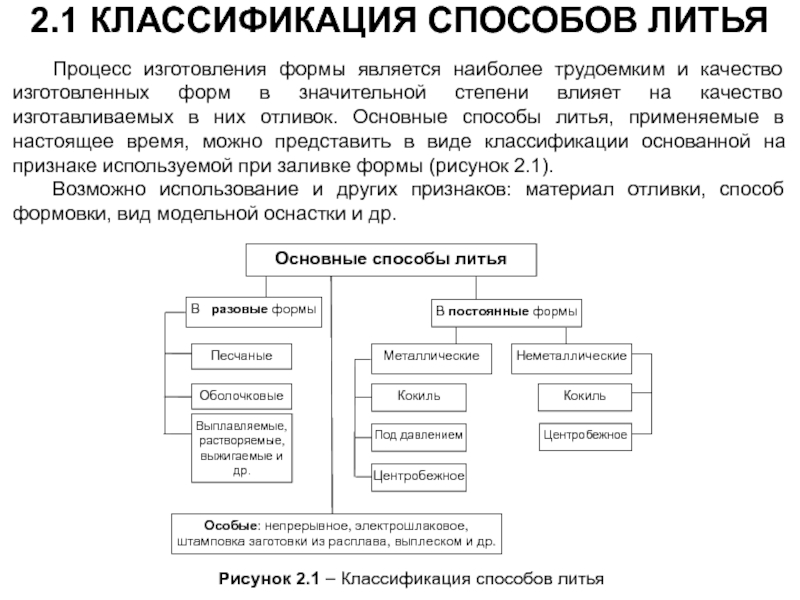

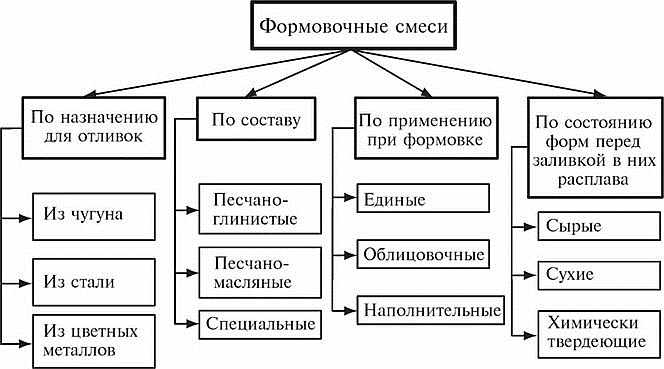

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь.Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

https://youtube.com/watch?v=xtalu24D_-k

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку.В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Литьё по газифицируемым (выжигаемым) моделям

Литьё по газифицируемым моделям (ЛГМ) из пенопласта по качеству фасонных отливок, экономичности, экологичности и высокой культуре производства наиболее выгодно. Мировая практика свидетельствует о постоянном росте производства отливок этим способом, которое в 2007 году превысило 1,5 млн т/год, особенно популярна она в США и Китае (в одной КНР работает более 1,5 тыс. таких участков), где всё больше льют отливок без ограничений по форме и размерам. В песчаной форме модель из пенопласта при заливке замещается расплавленным металлом, так получается высокоточная отливка. Чаще всего форма из сухого песка вакуумируется на уровне 50 кПа, но также применяют формовку в наливные и легкоуплотняемые песчаные смеси со связующим. Область применения ЛГМ — отливки массой 0,1—2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40—1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др.

На 1 тонну годного литья расходуется 4 вида модельно-формовочных (неметаллических) материалов:

- кварцевого песка — 50 кг,

- противопригарного покрытия — 25 кг,

- пенополистирола — 6 кг,

- плёнки полиэтиленовой — 10 кв.м.

Отсутствие традиционных форм и стержней исключает применение формовочных и стержневых смесей, формовка состоит из засыпки модели песком с повторным его использованием на 95-97 %.

Литье по выплавляемым моделям

Такой метод специального литья подразумевает то, что отливки получают в одноразовых формах, которые получают выплавлением моделей, выполненных из легкоплавких материалов, на поверхность которых наносят огнеупорные покрытия. Такой метод литья эффективен при производстве деталей небольших размеров сложной формы. Причем этот способ пригоден для работы с любыми металлами. С его помощью выполняют получение отливок сложной конфигурации с тонкими стенками.

Литье по выплавляемым моделям

Для производства моделей применяют парафин, воск и пр. Чаще всего применяют смесь парафина и стеарина. Для изготовления моделей используют запрессовку полученного состава в пресс-формы, выполненные из металла. Кроме этого, возможно, использование ручных шприцев. При производстве такого типа изготовление отливок для одной детали не имеет смысла. Поэтому такие модели компонуют в блоки, имеющими один общий стояк. Для присоединения моделей применяют питатели (литниковые ходы). Использование таких конструкций поднимает эффективность труда, кроме того, применение единой литниковой системы приводит к экономии материала. Огнеупорную оболочку формируют при окунании блока с моделями в ванну, заполненную обмазкой, выполненной с применением керамики. После окунания блоки обсыпают кварцевым песком и отправляют на просушку, которая длится от 4 до 5 часов. Модели выплавляют в ванне, с водой, разогретой до температуры 70 – 85 градусов. Такой подход подразумевает то, что этот состав будет возвращен в повторное производство практически в полном объеме. Формы, покрытые составом, прокаливают при 900 — 950 градусах. Металлический расплав заливают сразу после прокаливания. Часто применяют центробежный способ заливки. По мере охлаждения оболочка растрескивается, и ее удаляют при помощи вибрации.

Полученные отливки отправляют в механический цех для удаления литников и облоя. Специальное литье по моделям применяют для производства деталей с повышенной точностью, при его использовании значительно повышается качество отливок. Но, весь процесс литья такого типа вполне обоснованно считают длительным и сложным. Это сказывается на себестоимости выполняемых работ.

Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр. Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух. Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают. Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Огнеупоры

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Кокильное литье

Разлив в формы, сделанные из металла. Суть этого специализированного метода заключается в том, что отливки получают, заливая расплав в железные формы. Подобные формы называют кокилями. Их делают в 2-ух исполнениях – разъемные и неразъемные. Первые состоят из нескольких частей, эти формы применяют для изготовления трудных по форме отливок. Неразъемные формы применяют для изготовления обычных отливок и др.Для железных форм используют чугун марки СЧ или легированные стальные сплавы. На устойчивость кокиля оказывают непосредственное воздействие материалы, размеры отливки и, разумеется, кокиля.

Инженеры разработали и удачно применяют в работе специализированные методы продления эксплуатационного периода кокиля и увеличения качества отливок. Для этого на поверхность для работы формы наносят специализированные составы, образующие покрытие устойчивое к влиянию температуры со стороны расплава. Данные материалы наносят или при помощи распылителя краски или обычной кистью. Для чугуна надо нанести отделку пару раз за смену. Краску наносят конкретно перед заливкой отделки.

Тех. процесс литья в кокиль

Для получения внутренних полостей используют стержни, сделанные из стали марок У7 и ее заменителей. Помимо стержней, сделанных из стали используют и изделия, которые сделаны из специализированного песка.Специализированное литье данного типа можно исполнять только в подогретую оснастку. Температура работы кокиля должна быть в пределах от 200 до 300 градусов по Цельсию. Подогрев формы снизит эффект от теплового удара, да и при литье не случится выброса расплава, который может случиться при попадании в холодный кокиль.Кокильное литье применяют для изготовления отливок из цветных сплавов.

Серийное и массовое изготовление отливок выполняют на оборудовании, которые собственными силами, без человеческого участия обслуживают литейные формы, устанавливают и разбирают стержни, достают отливки. Литье в с использованием механизированного оборудования позволяет во много раз поднять продуктивность на производстве.Между тем литье в кокиль обладает и рядом минусов. В особенности, для производства форм требуется очень много времени, появляются технологичные трудности во время получения отливок с тонкими стенками и несколько иных.

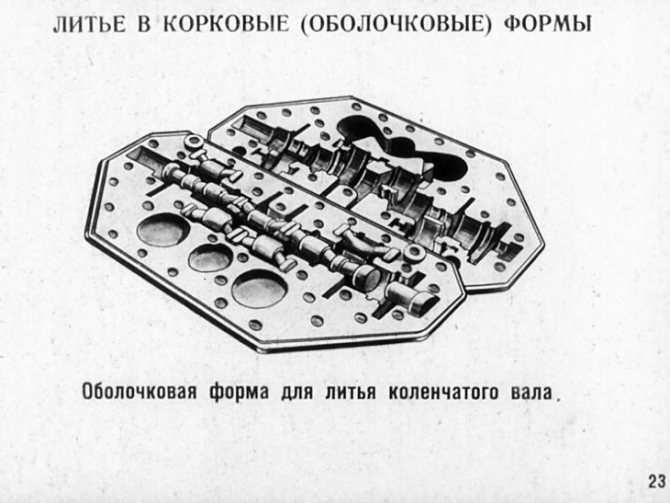

Корковое или оболочковое литье

Среди специальных видов литья существует и такой – оболочковый. Его применяют при работе и с цветными, и черными металлами. Литье выполняют в оболочковые (корковые) формы, выполненные из смеси кварцевого песка и бакелитовой смолой, перемешанные в пропорции 90 к 10. Бакелитовая смола полимеризуется при температуре 300 – 350 градусов.

Литье в корковые (оболочковые) формы

Смесь наносят на поверхность модели, которую предварительно нагрели до 220 градусов. Смола плавится, связывает между собой песчинки. В результате на поверхности модели образуется корка толщиной 5 – 7 мм. Затвердевание смеси происходит при нагреве модели до температуры 350 градусов. Затем, с применением различных приспособлений форму снимают с модели. Основное преимущество форм этого типа – это уменьшение припусков и высокая точность получаемых отливок.

Литее в металлические формы (кокильное литье)

При литее в металлические формы получаются отливки с хорошими механическими качествами благодаря мелкозернистому строению металла вследствие быстрого остывания. Отливки имеют довольно точные очертания, почти не требующие обработки, а если в них и предусматривается припуск на обработку, то в несколько раз меньше, чем при отливке в песок. При литье в металлические формы отпадают земельное хозяйство, опоки, сушильные печи, а условия работы становятся более гигиеничными (нет пыли от формовочной земли). Из-за массивности металлической формы вес отливаемых деталей ограничен.

В настоящее время с успехом применяют автоматические литейные машины, в которых закрывание и открывание металлической формы механизировано. Удаление газов из газонепроницаемых форм производиться через выпоры, через трехгранные щели и вентиляционные нитяные каналы в плоскости разъема формы, достаточные по сечению для выхода газов, но недостаточные для утечки металла.

Материал для изготовления металлической формы берется в зависимости от заливаемого в него сплава; обычно применяют серый чугун, реже — малоуглеродистую сталь. Температура формы перед заливкой должна быть не ниже 200 oC для стали; для чугуна — 200-300 oC; для алюминиевых сплавов — 250-350 oC; для медных сплавов — 150-200 oC (при массивных отливках — 120-150 oC).

Формы для продления срока их службы смазывают одним из следующих огнеупорных материалов: SiO2 (кварцевый мукой или маршалитом), MgO (магнезитом), Al2O3 (глиноземом, огнеупорной глиной или бетонитом). FeO · Cr2O3 (хромистым железняком). Связующим веществом при этом обычно служит жидкое стекло.

Перед заливкой медных сплавов металлическую форму не обмазывают, а окрашивают специальной краской из варенного масла с графитом (4%) или просто смазочным маслом с парафином(по 50%) и др. Для алюминиевых сплавов формы смазывают составом из 30 г окиси цинка и 30 г жидкого стекла на 1 л воды или 200 г мела и 30 г жидкого стекла на 1 л воды.

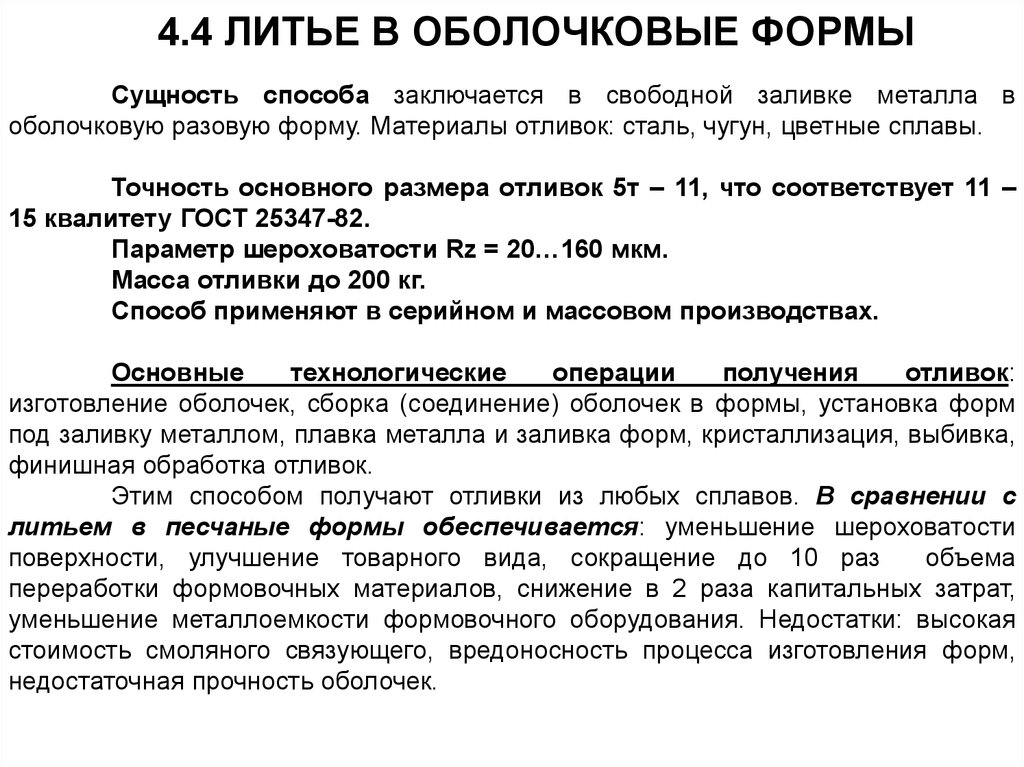

Литье в оболочковые (корковые) формы

К передовым технологическим способам литья, позволяющим изготовлять наиболее точные отливки с минимальной механической обработкой, с уменьшением расхода металла на стружку относиться литье в оболочковой форме.

Для получения литья в оболочковые формы на нагретые металлические плиты с закрепленными на них металлическими моделями и литниковой системой наносится слой песчано-бакелитовой смеси. Нагретая до 150-200 oC модельная оснастка расплавляет бакелит. Который смачивает зерна формовочного материала, прилипающего к модели. Избыток смеси, не прилипший к модели, удаляется, а модельная плита с коркой смеси толщиной 7-10 мм помещается в печь, нагретую до 300-350 oC, где быстро (1-3 мин.) происходит затвердевание корки на модели. Жесткая корка, снятая с модели (полуформа), спаривается с соответствующей ей другой оболочковой полуформой и заливается металлом.

Материалом для оболочковых форм, заливаемых, чугуном или цветными металлами и сплавами, служит мелкозернистый кварцевый песок с 10% бакелитовой смолы. С целью улучшения поверхности стальных отливок иногда применяют хромистый железняк, хромомагнезит, магнезит и другие добавки, повышающие огнеупорность, но удорожающие стоимость песчано-смоляной смеси.

Замена обычной песчаной формы только оболочкой (коркой) сокращает расход формовочных смесей на 50-90 %, повышает точность размеров и чистоту поверхности отливки, увеличивает съем с квадратного метра производственной площади, снижает стоимость отливки.

Литье методом вакуумного всасывания

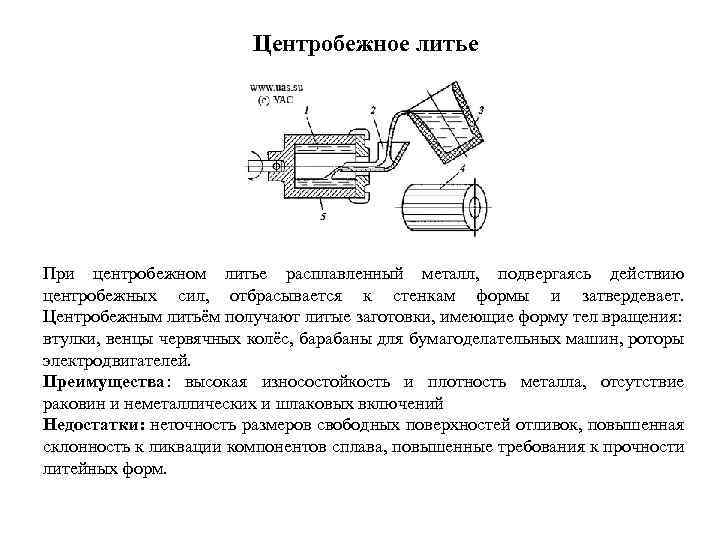

Сущность литья методом вакуумного всасывания заключается в том, что тонкостенная, непрерывно охлаждаемая водой форма – кристаллизатор, связанная с вакуум – системой, погружается в ванну с расплавленным металлом.

Вакуумным всасыванием заполняется полость кристаллизатор, стенки которого благодаря охлаждению водой обеспечивают интенсивную кристаллизацию от стенок к центру.

Требуемая толщина стенки отливки регулируется продолжительностью выдержки кристаллизатора под вакуумом.

Получение отливок методом вакуумного всасывания осуществляется на специальной установке. Регулирование продолжительности выдержки кристаллизатора под вакуумом возможно с точностью до 0,1 сек. при автоматической установке включения и выключения вакуума.

После снятия вакуума не успевшая закристаллизоваться часть метла стекает обратно в ванну. Отлитая заготовка выпадает сама за счет усадки металла и конусности кристаллизатора.

Бронзовые отливки, полученные методом вакуумного всасывания, имеют лучшую структуру и более высокие механические свойства, чем отливки, полученные другими способами литья.

Изготовление отливок вакуумным всасыванием успешно применяется, например, при получении заготовок для втулок из цветных металлов. Этим способом устраняется брак по газовым раковинам и пористости.

Стандарты технологического оборудования для литейного производства

Оснащение, которое применяется в литейном цеху, на наружной поверхности не может иметь различных неровностей. Это:

- выступы;

- выемки;

- царапины.

При этом на деталях должны отсутствовать острые кромки, углы и шероховатости. Допускаются только те случаи, которые предусмотрены конструкторской документацией.

Что касается мест пересечения поверхностей, то в данном случае ситуация аналогична с предыдущей.

Градуированные покрытия, в свою очередь, должны быть обработаны с высокой точностью и защищены от образования коррозии.

К штрихам на шкалах предъявляется равномерность по толщине и длине, при этом отметки располагаются над соответствующими вертикальными линиями. Это необходимо для того, чтобы ось совпадала с серединой чисел.

Так как маховики и рукоятки имеют обода, то они должны надежно фиксироваться. Это касается также и масло-, водо- и воздухопроводных труб.

Нержавеющее литье

Коррозионно-стойкие стали – это такой вид материала, в состав, которого входит некоторое количество легирующих элементов, придающие ей стойкость к воздействию коррозии, возникающей и от влаги, и от различных химических веществ.

Основную роль в придании коррозионной стойкости стали играет хром. Именно от его реакции с окружающей средой зависит образование защитной пленки, которая защищает металл от коррозии. Контроль над правильностью пропорций компонентов нержавеющей стали осуществляется еще на стадии подготовки к плавке. Нержавеющее литье отличается качеством поверхности, это тоже является важным фактором повышения стойкости стали к воздействию коррозии.

Применяемые методы

Традиционные технологии нисколько не утратили актуальности и в наше время. В качестве основных мастера применяют литьё либо в земляные формы, либо по выплавляемым моделям. На XIX век пришёлся накал соперничества этих двух методов. Первый стал массовым в основном у промышленников, уступив лидерство в искусстве более точному и дорогому литью по восковым моделям.

Литьё в землю

Этот метод объединяет литьё в землю, песок или глину. Основная разница между ними заключается в материале формы. Суть технологии состоит в получении отпечатка от шаблона на смеси с дальнейшим изменением её качества (трамбовкой, добавлением связующего вещества) и последующим формированием в ней литниковой системы — каналов, по которым будет поступать и удаляться расплавленный металл.

Этот метод объединяет литьё в землю, песок или глину. Основная разница между ними заключается в материале формы. Суть технологии состоит в получении отпечатка от шаблона на смеси с дальнейшим изменением её качества (трамбовкой, добавлением связующего вещества) и последующим формированием в ней литниковой системы — каналов, по которым будет поступать и удаляться расплавленный металл.

Достоинства технологии:

- простота;

- низкая себестоимость;

- возможность создавать отливки больших размеров и массы.

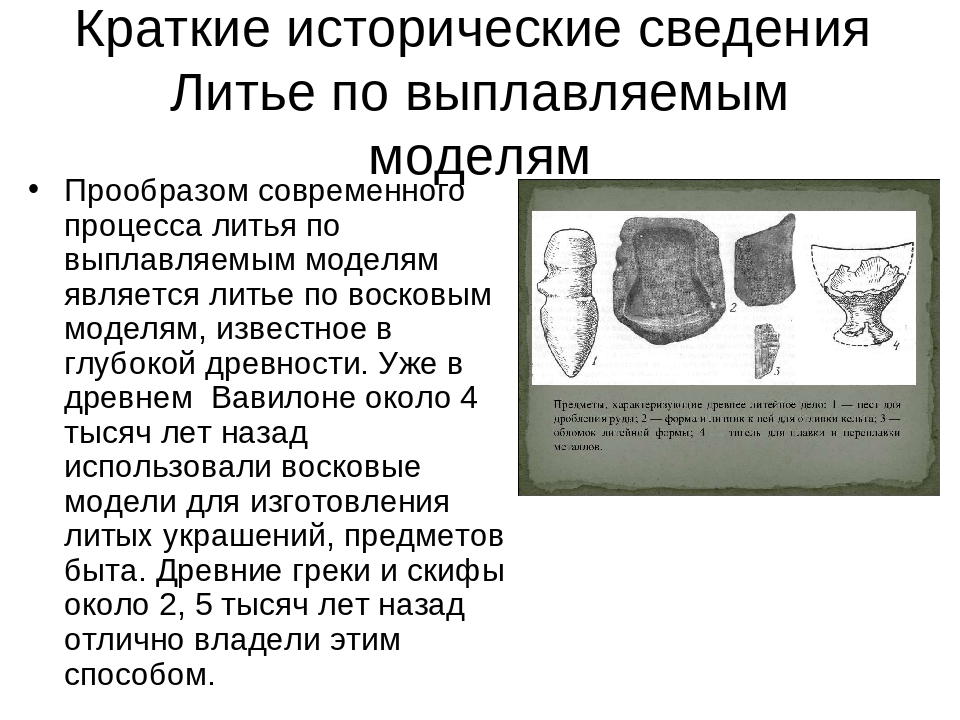

По выплавляемым моделям

Этот метод был популярен ещё в Древнем Египте и Китае, использовался в Греции и Риме, не претерпел больших изменений за тысячелетия. Основные эволюции произошли во вспомогательных материалах: воск мастера сменили на синтетические смеси, активно стали применять эластичные резиновые формы и т. п. Классический метод литья по выплавленному воску выглядит так:

- Создание восковой модели скульптором — точной копии будущей отливки.

- Изготовление формы — на поверхность воска наносится в несколько этапов пастообразная гипсово-глиняная смесь.

- Запекание формы в печи. Во время нагрева воск покидает форму, вытекая через заранее предусмотренные каналы.

- Заливка расплавленного металла в покинутые воском пустоты.

- Освобождение готовой скульптуры от глиняной формы.

- Удаление лишнего металла с отливки, шлифование, полировка, художественная химическая обработка.

Сам по себе способ формирования по выплавляемым моделям позволяет создавать чрезвычайно качественные и тонкие изделия из всех видов металлов. Технологические трудности могут возникнуть лишь при изготовлении больших элементов: такие задачи по плечу только мастерам высокой квалификации.