Оборудование для холодной ковки

Чтобы начать массовое изготовление вещей без горячей кузнечной обработки, потребуется шесть основных приспособлений: гнутик, улитка, волна, твистер, фонарик и глобус. Для чего предназначены такие инструменты и что с их помощью можно сделать?

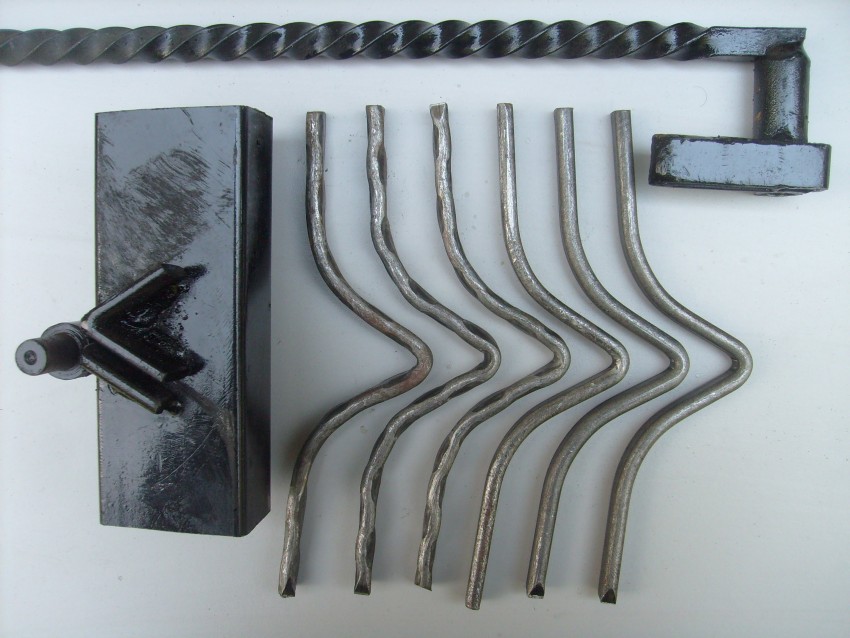

Гнутик

Такое приспособление служит основным инструментом при изгибании деталей. Особенность в том, что можно выбрать любой угол.

В отличие от горячей обработки, где требуется шаблон и опыт работы со специальной кузнечной вилкой, на гнутике вручную эта операция намного упрощается.

Конструкция состоит из гибочного штампа и эксцентрикового привода. В свою очередь шаблон для гибки состоит из закаленных роликов, которые смонтированы на прочной раме. Такой ручной станок может дополнительно оборудоваться различными приспособлениями. Гнутик может обрабатывать прокат в виде квадрата с размерами 12×12 мм или полосу толщиной до 3 мм.

Улитка

Это ручное приспособление применяют при создании спиралей и завитков. Название улитка прибор получил из-за своей основной составной части — кондуктора, имеющего витую форму. Завитки с проката соответствующего размера такой станок способен изготовить за один подход.

Как и гнутик, улитка вполне свободно обрабатывает основные, использующиеся в холодной ковке, виды проката — квадрат и пруток, сечением 10-12 мм, и полосу, толщиной 3-6 мм.

Основная рабочая часть (кондуктор) состоит из кулачка, располагающегося по центру, и двух дуг (малой и большой).

При создании небольших по размеру завитков дуги демонтируют, проводя гибку на кулачке. На фото показан один из вариантов исполнения такого ручного станка.

Волна

Приспособление, служащее для создания витых, повторяющихся узоров (довольно часто можно увидеть на оконных решетках). Основа устройства — два стальных диска, диаметром 140-150 мм, закрепленных болтами на рабочем столе. Часто можно встретить «управляемую волну» — устройство с регулируемыми зазорами между дисками. Такая функция возможна за счет наличия крепежных отверстий на разном расстоянии одно от другого. Переставляя диск можно создать различный изгиб волны. Как выглядит гибочный станок такого класса показано на фото внизу.

Твистер

Твистер закручивает вокруг своей оси пруток или квадрат. Принцип устройства похож на вороток для горячей обработки.

Конструкция состоит из основы, на которой размещается вращающаяся головка, и ползунок, регулирующий длину изделия. Заготовку фиксируют между этими двумя частями и при помощи рукояток закручивают до требуемого предела.

Фонарик

Одно из самых сложных изделий из холодной ковки — так называемая корзинка. С первого взгляда — это сложное переплетение металлических гнутых прутков или квадратов. Для производства такой детали используется такое кузнечное оборудование для холодной обработки заготовок, как фонарик.

Техника работы оборудования схожа с твистером: на основе закреплена крутящаяся головка и ползунок. Однако, заготовка «наматывается» по спирали на вставку — вал.

В принципе, корзинку можно изготовить, используя специальную вставку на твистер, однако возможен брак, который получиться исправить, лишь нагрев металл в горне. Поэтому, лучше применять фонарик, который не позволит образовываться перекосам.

Глобус

Такой ручной инструмент для холодной ковки позволяет изгибать заготовку по дуге, загибая концы под востребованный угол, при этом получается объемное изделие. За что часто этот ручной станок называют объемником.

Основа устройства — шаблон в виде дуги и закаленные ролики, позволяющие двигаться ручному приводу. В зависимости от типа инструмента, он может работать с квадратным прокатом со сторонами 14×14 миллиметров, неширокой полосой до 25 мм, а также прутком.

Чаще всего глобус применяют для производства деталей «объемных» решеток, в которых отдельные элементы не лежат в одной плоскости с остальными.

С помощью этих простейших устройств, которые не требуют механизации, можно создавать настоящие произведения искусства, состоящие со всех отдельных декоративных элементов: волюты, завитков, корзинок и прочих.

Неплохим решением будет приобрести универсальный станок для холодной ковки, который позволяет совершать основные операции по металлообработке. Однако, стоимость такого оборудования будет доступна не всем мастерским.

При обустройстве мастерской можно приобрести готовое оборудование. Ручные станки для холодной ковки металла стоят относительно недорого, но можно сделать их самому.

Автоматоны-фейки: Турок-шахматист и Железный мужик Ивана Грозного

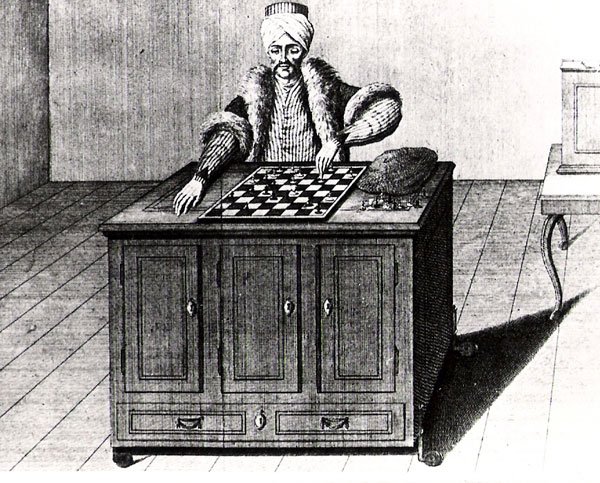

Конечно, под видом автоматонов иногда демонстрировались игрушки, управлявшиеся сидевшими внутри людьми. Самый знаменитый из таких фейков – шахматный автомат «Турок», которого в 1769 году в Вене представил его создатель барон Вольфганг фон Кемпелен (1734-1804).

Шахматный автомат «Турок»

Шахматный автомат «Турок»

Деревянная фигура турка в тюрбане и с трубкой сидела за большим ящиком, на котором находилась доска. Перед сеансом изобретатель открывал дверцы ящика и показывал внутреннее устройство «турка». Чтобы начать игру, Кемпелен заводил механизм, крутя ручку, и турок, взяв фигуру, делал первый ход в партии. Автомат требовал постоянного подзавода – барон делал это после каждых 12 ходов.

Автомат неизменно обыгрывал своих соперников. Император Иосиф II решил показать ее в Европе – в Париже автомат обыграл Бенджамина Франклина, американского посла во Франции, а затем был представлен Екатерине II в Петербурге. Императрица пытливо рассматривала механизм, не в силах поверить в его реальность, потом пыталась купить его у Кемпелена, но изобретатель отказал – дескать, автомат требует обслуживания, которое может обеспечить только он сам, а переезжать в Россию барон не может.

После смерти Кемпелена в 1804 автомат приобрел Иоганн Мельцель, музыкант, приятель Бетховена и авантюрист. В 1809 автомат в Вене играл в шахматы против Наполеона – и обыграл его! Сохранилась этой партии, подарившей миру так называемый «дебют Наполеона» – неуклюжую попытку императора поставить машине детский мат.

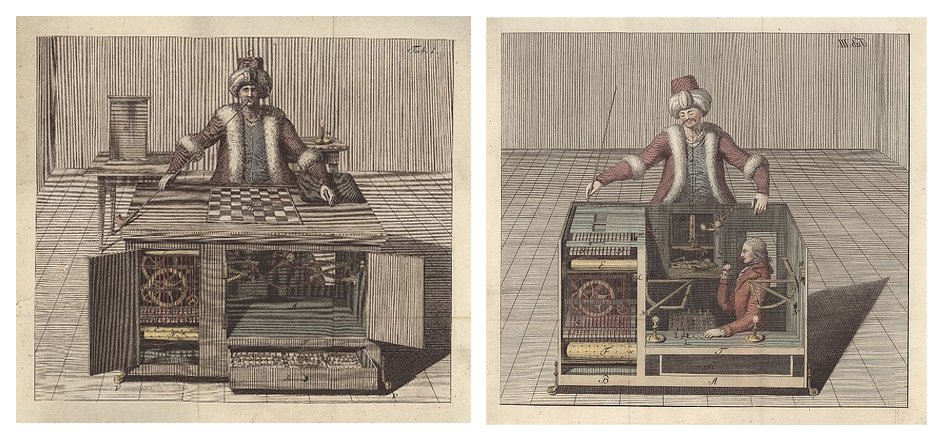

Поздняя реконструкция автомата фон Кемпелена

Поздняя реконструкция автомата фон Кемпелена

Конечно, в автомате сидел человек. Секрет был раскрыт в 1834 году Жаном Муре – одним из шахматистов, игравшим за «турка»; он просто взял и выложил все в газетной статье. Мельцель к тому времени уже гастролировал в Америке, но и там разоблачение настигло его – в 1836 разгромную статью об автомате опубликовал писатель Эдгар Аллан По. Мельцель вскоре умер, а автомат попал в музей в Филадельфии, где его подробно изучили и где он сгорел в 1854 году.

Шестерни и механизмы, которые показывали публике перед представлением, были в ящике лишь для отвода глаз. Там оставалось достаточно места для взрослого человека в положении полулежа. При открытии дверец его скрывала система зеркал. Настоящих механизмов было два: рычаги, с помощью которых игрок из ящика управлял движениями турка-манекена, и система, показывавшая игроку ходы. Фигуры имели магниты, а под каждым полем доски внутри ящика висел шар на вертикальной нити. Когда фигуру поднимали – и убирали магнит – шар опускался, а при ходе на пустую клетку до этого висевший свободно шар поднимался вверх.

Против Наполеона в 1809 году играл сильнейший шахматист Австрии, Иоганн Баптист Альгайер. Также за автомат выступали англичанин Уильям Льюис, француз Аарон Александр и другие. За свою историю из 300 сыгранных партий автомат проиграл шесть.

Чем отличаются таланты и как они работают

Исходя из описания талантов, известно следующее:

- Военных Дел Мастер. С вероятностью 60% наносит дополнительный урон при атаке. Дополнительный урон равен 10% максимального здоровья обычной цели или 4% максимального здоровья босса. Для каждого навыка этот дополнительный урон можно нанести только 1 раз. При этом он не считается отдельным ударом.

- Гроза Великанов. С вероятностью 30% наносит дополнительный урон при атаке. Дополнительный урон равен 7.5% максимального здоровья обычной цели или 3% максимального здоровья босса. Дополнительный урон может быть нанесен с каждым ударом по цели. При этом он не считается отдельным ударом.

Теперь давайте разберемся, как это понимать.

- Принципиальная разница между ВДМ и Грозой Великанов заключается в том, что ВДМ при любом раскладе срабатывает максимум 1 раз за 1 навык, в то время как Гроза Великанов может срабатывать несколько раз, если герой бьет мультиатакой, поскольку шанс рассчитывается для каждого из ударов отдельно.

- Дополнительный урон обоих талантов не считается отдельным ударом. Это значит, что, например, на Лавовом Рыцаре урон от «вармастера» или «Грозы Великанов» не будет снимать стэки щита босса, поскольку ударом не считается.

Тут разобрались. Но это не все. Есть еще некоторые нюансы, которые нужно знать.

Шанс срабатывания таланта «Военных Дел Мастер» рассчитывается 1 раз за каждое применение навыка, даже если навык является мультиатакой.

Урон от талантов «Военных Дел Мастер» и «Гроза Великанов» срезается броней противника.

Несмотря на то, что это явно не указано в описании талантов, это так. И комьюнити-менеджер на официальном форуме это подтвердил.

Урон от талантов «Военных Дел Мастер» и «Гроза Великанов» имеет максимальное значение урона, которое нельзя превысить.

Как это рассчитывается, Бог его знает . Но «потолок» есть, потому что даже у самого простого кланового босса 19.02 млн здоровья и 3% от них – это ~0.57 млн урона за удар. На практике же наносится 40-60 тысяч. Замечено, что от раскола брони этот урон повышается примерно на 20%.

Также есть мнение, что чем выше редкость героя, тем больше максимальное значение урона у талантов «Военных Дел Мастер» и «Гроза Великанов» (например, урон таланта от атак редкого героя будет меньше, чем урон таланта от атак легендарного). Но это определенно ерунда, поскольку эпический Страхолюд и редкая Ледяная Банши наносят одинаковый урон от обоих талантов (см. скриншоты ниже).

Урон от талантов «Военных Дел Мастер» и «Грозы Великанов» наносит одинаковый урон на Клановом Боссе.

Здесь все логично. Поскольку и 3%, и 4% от максимального здоровья Кланового Босса – это слишком много, оба значения срезаются до «максимального потолка», о котором говорилось выше. Например, на скриншотах можно видеть, что урон «Грозы Великанов» у Страхолюда точно такой же, как урон «Военных Дел Мастера» у Ледяной Банши – 54040 единиц.

Хорошо. С этим разобрались. Но какой талант лучше?

Гончар гончара видит издалека*

*Все заголовки в этом материале взяты из постеров в гончарной школе «Колокол».

Марина лингвист по образованию,а лепка из полимерной глины была ее хобби. В какой-то момент ей захотелось попробовать лепить из гончарной глины. Она начала искать,где это можно делать в Барнауле,и нашла единственную студию.

Марина Артюхова, руководитель школы «Колокол» в Барнауле:

Гончарная школа «Колокол» в Барнауле.

Анна Зайкова

Спустя время девушка наткнулась в интернете на страницу гончарной школы «Колокол» из Воронежа. Она существовала около трех лет и уже продавала франшизу в разные города России,по стране успешно работали десятки «Колоколов».

Этот бизнес основала семейная пара со знаковой фамилией — Арина и Ярослав Гончар. Проект начинался с мастер-классов на кухне,но быстро вырос в интересный бизнес — людям понравился необычный досуг.

Марина Артюхова прошла обучение в воронежском «Колоколе» и купила франшизу. Так в октябре 2018 года в Барнауле появилось новое творческое пространство.

Марина Артюхова, руководитель школы «Колокол» в Барнауле:

Гончарная школа «Колокол» в Барнауле.

Анна Зайкова

Гончарная школа «Колокол» в Барнауле.

Анна Зайкова

Гончарная школа «Колокол» в Барнауле.

Анна Зайкова

Гончарная школа «Колокол» в Барнауле.

Анна Зайкова

Гончарная школа «Колокол» в Барнауле.

Анна Зайкова

От развлечений — к серьезной механике

Филон Византийский был известен как изобретатель простых безделушек. Например, он придумал изобрел восьмигранную чернильницу с дыркой на каждой стороне, которая никогда не проливалась. В этой игрушке был использован впервые изобретенный Филоном карданов подвес, так что именно ему мы, в какой-то части, должны быть благодарны за карданный вал.

Но настоящую славу Филону принесли механизмы, в которых использовалась вода (или вино — как в служанке). В арабском мире был свой «мастер воды» – аль-Джазари (1136-1206), самым известным изобретением которого были «слоновые часы». Вот как они работали:

Как и Филон Византийский, Аль-Джазари, помимо создания игрушек, совершил прорыв в механике. В своей «Книге знаний об остроумных механических устройствах» он впервые описал коленчатый вал. Благодаря этому изобретению была создана лодка с четыремя механическими музыкантами, способными играть разные мелодии, причем их можно было каким-то образом программировать.

«Волна»

Станок позволяет за счет управляемых валов (дисков) выполнять различные зигзагообразные и синусоидные изгибы (все зависит от конструкции).

Как и в предыдущей конструкции, здесь имеется статическая и подвижная части. Один диск вращается по оси вокруг другого за счет рычага (воротка). При изменении расстояния между ними получается волна той или иной конфигурации.

- Откатные ворота своими руками — как построить простые и автоматические ворота. Схемы, чертежи и обзор лучших идей (90 фото)

- Ремонт компьютера своими руками — практические рекомендации и диагностика основных типов неисправностей (90 фото)

- Станок по дереву своими руками — советы по постройке простого токарного станка и станков с ЧПУ (110 фото и видео)

Как правильно заточить сверло спирального типа

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки. К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым. То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

Заточить сверло можно на специальных станках или с помощью приспособлений. Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании. Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

Основные составные части спирального сверла.

Основные составные части спирального сверла.

Итак, рассмотрим как заточить сверло по металлу? Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°. Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка. При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик. Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные. Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

Покачиваем сверло в низ, а потом опять вверх.

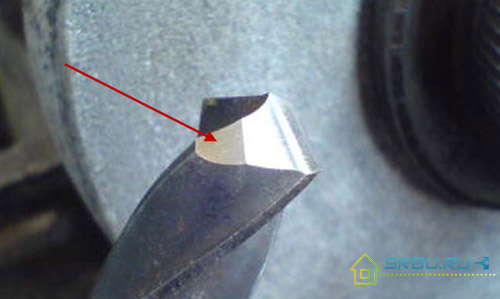

При заточке нужно постараться максимально выдержать первоначальную форму заводской поверхности задней части, чтобы сохранить нужные задние углы. Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна. При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.

Подточка передней поверхности.

В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла. Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия. На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины. Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло. Если есть возможность, делать доводку следует обязательно.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Ниже представляем вашему вниманию отличную подборку обучающих видеороликов посмотрев которые вы точно сможете заточить свои сверла.

Роботы Востока

Развивавшие свою науку отдельно страны Востока тоже делали свои автоматоны. Известно, что в XI веке в Индии была написана «Самарангана сутрадхара» — трактат по архитектуре и механике, включавший в себя описания автоматонов, в том числе даже механических пчёл.

В Японии автоматоны носят своё название – куклы Каракури. Они были трех видов: театральные, миниатюрные (домашние игрушки) и религиозного назначения – эти участвовали в праздниках и церемониях, так же, как автоматоны в Древней Греции. Мода на каракури в Японии продлилась с XVII до XIX века. Вот один из них.

А вот пример китайского автоматона:

Заточка сверла на точильном станке.

На обычном точильном станке вы можете без труда заточить сверло по металлу, по дереву или по бетону. Важный момент — станок должен быть обязательно оборудован платформой, которая располагается перед рабочей поверхностью точильного диска. Расстояние между платформой и торцом круга должно быть не более одного миллиметра. В магазинах продаются точильные станки, у которых может этой платформы и не быть. Если ваш точильный станок не оборудован платформой, но желание наточить сверло все еще осталось — пролистайте ниже, где мы расскажем о том, как заточить сверло своими руками при помощи болгарки или наждачки.

Рекомендуем Как правильно пилить лобзиком: 6 простых лайфхаков безупречного пила

Если насадка сильно затупилась, т.е. режущие кромки с задними поверхностями стали несимметричными, чтобы правильно заточить инструмент, желательно сделать простое приспособление, выполнив следующие действия:

- Начертите прямую линию на подручнике под углом в 60 градусов по отношению к рабочей поверхности точильного круга. Линия должна быть нарисована напротив рабочей поверхности;

- Закрепите на платформе обрезок металлического уголка, который нужно выровнять по намеченной линии, как показано на фотографии. Т.е. уголок должен быть расположен под 60 градусов к рабочей поверхности. Чтобы зафиксировать этот уголок вы можете воспользоваться обычной струбциной. Если заточка сверел для вас частое занятие, то можно просверлить отверстие в платформе и зафиксировать уголок с помощью болтов с гайками;

С помощью этого простого приспособления в виде уголка вы можете приложить своими руками сверло и таким образом обеспечить постоянный уклон в 60 градусов для заточки. Прежде, чем начать работу, вам нужно установить на станок крупноабразивный диск. Не забывайте о технике безопасности и обязательно наденьте защитные перчатки и очки. Затем включите станок и правильно возьмите в руки сверло. Для этого положите два пальца правой руки на подручник, и на них уложите затачиваемый инструмент. В результате пальцы будут служить опорой. Левой рукой возьмитесь за хвостовик затачиваемого инструмента. Само сверло поверните так, чтобы режущая кромка, которую вы будете затачивать, располагалась строго горизонтально.

Теперь вам нужно приложить сверло боковой плоскостью к спинке уголка и подвести его к рабочей поверхности точильного круга. Правая рука остается неподвижной, а левая, которая держит сверло, должна слегка перемещаться в вертикальной плоскости, совершая покачивания. Таким образом проходит заточка от режущей кромки до конца задней поверхности.

По такому принципу совершите несколько простых покачивающих движений левой рукой снизу вверх. Сильного упора создавать нет необходимости, так как у вас просто вырвет сверло из рук. Когда вы заточите одну поверхность, то поверните сверло на 180 градусов и точно так же обработайте вторую поверхность. Когда вы закончите заточку сверла, то убедитесь в том, что угол при вершине равен 120 градусам, что оптимально для сверла по металлу. Так же убедитесь в том, что кромки и задние спинки сверла получились симметричными.

Надо сказать, что в результате перемещения хвостовика в вертикальной плоскости, задняя поверхность получается скругленной. Поэтому такая заточка называется конической. Она применяется для сверл диаметром более трех миллиметров. Правильно заточить более тонкое сверло по металлу еще проще – его режущая часть прижимается к плоскости точила и затачивается без каких-либо покачиваний. В результате задняя поверхность приобретает одну ровную плоскость. Поэтому такая заточка называется одноплоскостной. Хват сверла при такой обработке показан на фото ниже.

После того как заточка будет завершена и инструмент приобретет правильную форму, нужно выполнить доводку. Дело в том, что поверхность после заточки крупным абразивом далека от идеала. Поэтому нужно установить на станок диск с мелким абразивом и удалить все шероховатости. В результате поверхность должна получиться идеально гладкой.

Чтобы убедиться, что работа выполнена верно, попробуйте просверлить отверстие, можно даже не глубокое, и убедитесь, что кромка получилась гладкой и ровной. Это главный показатель заточенного инструмента.

Абсолютно также точатся и сверла по дереву. Единственное, их угол при вершине делается более острым – 140 градусов. Соответственно, инструмент подносится к точилу под углом 70 градусов.

Станки для холодной ковки: преимущества их применения

Метод холодной ковки использует такое свойство металла, как пластичность, то есть при механических воздействиях можно изменить изначальную форму заготовки в заданных пределах. Поэтому для данного процесса подходят мягкие металлы, например: низкоуглеродистая сталь, медь, алюминий и пр. Для использования в качестве заготовок могут применяться:

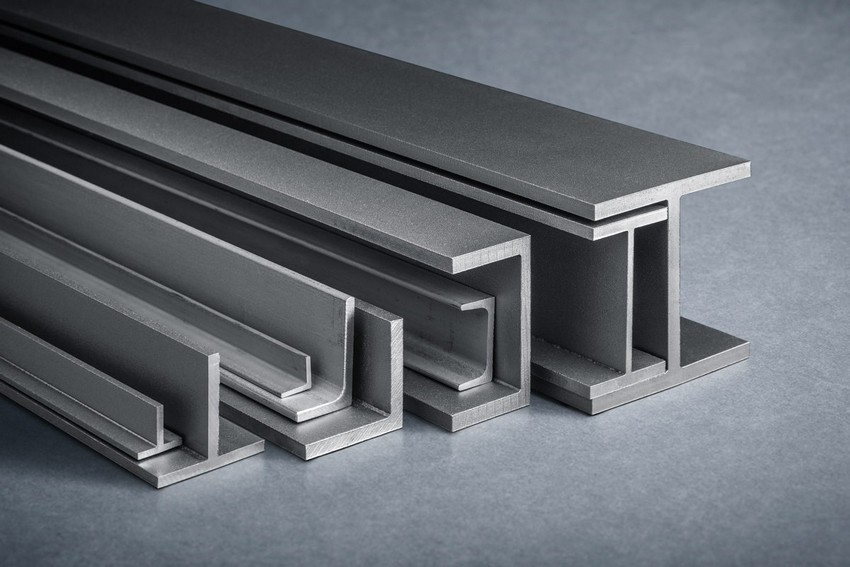

Примеры различных материалов, используемые для холодной ковки

- прутки любого сечения: круглого или квадратного;

- полосы металла различной нарезки;

- трубы;

- прокатный профиль.

Изделия, которые производит кузнец при горячей ковке металла, в своем роде единичны и уникальны. Если необходимо создать набор из одинаковых элементов, которые потом собираются в готовую структуру, то уникальность будет только мешать. Именно с этой целью применяют метод холодной ковки: он гарантирует формирование большого количества идентичных элементов.

С горячим металлом работают профессионалы, которые обладают опытом в применении данной технологии и способны виртуозно обращаться со сложным инструментом. При холодной ковке высочайшего мастерства не понадобится – все гораздо проще. Ручные станки для ковки позволяют без значительных физических усилий получить достаточное количество изделий для выполнения того или иного проекта.

Универсальный станок улитка для создания художественных спиралей и завитков

Кроме того, временные затраты на подготовку элементов значительно сокращаются при работе на специальных станках, не говоря уже о сравнении данного метода с технологией горячей ковки: несколько минут на изготовление одного элемента – это неоспоримое преимущество.

Инструменты для ковки

Набор инструментов античного кузнеца был нехитрым, но стоил по тем весьма дорого. В него входили:

- Кузнечный горн — приспособление для разогрева заготовки до высокой температуры.

- Ручные меха для раздувания углей.

- Наковальня — массивная металлическая отливка или поковка, на которой заготовке придают желаемую форму.

- Кузнечный молоток и молот.

- Клещи.

- Оправки, зубила и т.п.

- Емкость с жидкостью для охлаждения поковок.

С этим минимальным набором кузнец мог ковать несложные изделия хоть под кустом. Походные горны и наборы инструментов возили с собой кочевники и любая армия древности. Технологических возможностей походных кузниц хватало на то, чтобы выковать наконечник для стрел, подкову и другие детали конского снаряжения, починить металлические детали повозок, выправить поврежденный клинок или доспех.

Но для того, чтобы выковать корабельный якорь или тележную ось, требовалась уже стационарная кузница. В ней устанавливали тяжелую большую наковальню, большой горн и закрепленные рядом с ним меха с ручным или ножным приводом. Ставился также прочный верстак и большие тиски. В состав инструмента добавлялись также большое количество оснасток, подкладок, пробойников, струбцин, а также измерительные инструменты сообразно эпохе. Кузнец работал не один — обладающий большой физической силой и выносливостью подмастерье сначала раздувал меха, чтобы болванка в горне раскалилась докрасна, а потом с размаху бил большим кузнечным молотом в то место, которое намечал маленьким молоточком — ручником мастер — кузнец.

В современной мастерской художественной ковки принципиальных изменений в составе инструмента не произошло, разве что измерительный инструмент стал точнее, а вместо установки громоздкого горна и мехов появилась возможность нагревать заготовки в муфельных печах или индукционным способом.

Особняком стоит группа оборудования для холодной ковки — изменения формы металлических прутков, проката или труб в холодном состоянии путем приложения механической силы. В нее входят различные станки для холодной формовки прутковых и профильных заготовок

Технология холодной ковки получила большое распространение, поскольку позволяет без длительного обучения и сложного оборудования получать недорогие художественные изделия начального уровня.

Сколько Н·м нужно чтобы завернуть шуруп

Прежде чем дать точный ответ, необходимо уточнить, какой шуруп/саморез и куда. В последнем случае имеет значение плотность и твердость материала. Табличка ниже даст вам представление о некоторой ориентировочной средней плотности и твердости отдельных пород древесины при влажности 12-15%. На самом деле, плотность одной и той же породы древесины может меняться в относительно широких пределах, потому обычно принимают к сведению некие типичные значения:

| Порода дерева | Плотность, г/см3 | Твердость по шкале Янка |

| Пихта сибирская | 0,39 | 420 |

| Ель | 0,45 | 660 |

| Осина | 0,51 | 420 |

| Сосна | 0,52 | 380-1240 |

| Липа | 0,53 | 400 |

| Береза | 0,65 | 1260 |

| Бук | 0,66 | 1300 |

| Лиственница | 0,66 | 1200 |

| Дуб | 0,69 | 1360 |

| Тис | 0,75 | 1200 |

| Ясень | 0,75 | 1320 |

| Слива | 0,8 | ~1200 |

| Яблоня | 0,9 | ~1200 |

| Самшит | 0,96 | 2100 |

Это означает, что для работы с березой, например, понадобится усилие примерно вдвое выше, чем при работе с елью. Однако связь тут не совсем прямая. Более смолистая древесина будет легче подвергаться обработке.

Теперь перейдем к шурупам. Для нас имеет значение диаметр, длинна, форма и характер резьбы. Например, для тонких саморезов при закручивании в средние по твердости породы дерева (сосна) мы имеем следующую картину:

| Размеры шурупа, мм | Максимальный крутящий момент, Н·м |

| 4х50 | 3,56 |

| 4х90 | 4,92 |

| 5х50 | 5,36 |

| 5х90 | 7,24 |

Глянув в таблицу, можно подумать, что для саморезов 5х90 подойдет любой из шуруповертов, имеющихся в продаже. Но это не совсем так, о чем в практической части материала.

Подытожим теорию:

- мы не знаем, с какого «потолка» взяты цифры характеристик крутящих моментов шуруповертов, указанных производителем;

- также Капитан Очевидность подсказывает, что используемый материал оказывает заметное влияние на весь процесс, равно как и параметры шурупов.

Торсионный станок

Предназначен для перекручивания разлисных деталей. Имеет следующие узлы сборки:

- Каркас (основание, опорная рама);

- Подвижный и статистический зажимы (тиски);

- Рукоять для проворачивания (скручивания). Чем она длинее, тем меньше нужно прилагать усилий. С другой стороны, ничто не мешает подключить к подвижному зажиму электродвигатель, чтобы не скручивать металл вручную!

Принцип работы торсионного станка

Стальная балка станет основой будущего станка. К одной стороне следует приварить лист стали, на который при помощи болтов и гаек крепятся тиски. Чтобы в будущем металл не выскакивал во время работы станка к нижней и верхней части тисков крепятся пластины.

На другую сторону балки крепятся ролики, на которые будет смонтирована рабочая поверхность станка. В дальнейшем, на противоположный конец следует закрепить еще одни тиски с подвижными элементами и проследить, чтобы конструкции на двух сторонах располагались на одном уровне.

Далее следует закрепить стальную ручку, прикрепить редуктор, двигатель и штурвалы, после чего выполнить стальной защитный кожух для готовой конструкции, оборудованной подвижным и неподвижным блоками.

«Ожившее дерево» – последний русский автоматон

Автоматоны разной степени сложности были очень популярны в XIX веке – например, вся слава и падение турка-шахматиста пришлось именно на это время. Но с наступлением XX века, к началу Первой мировой войны производство автоматонов практически сходит на нет. В ХХ веке на смену автоматонам пришла массовая заводная игрушка. Одним из последних известных автоматонов-игрушек стал самый сложный русский автоматон, «Ожившее дерево» симбирского мастера Алексея Морозова.

Это стол размером полтора на полтора метра, на котором 62 куклы, выполняющие разные хозяйственные работы. В движение куклы приводятся вращением ручки. Все детали, шестерни, рычаги механизма – из дерева. Изготовлен этот автоматон был между 1905 и 1912 годами. С «Живым деревом» Морозов ездил по городам и селам, демонстрируя поразительную игрушку за деньги – так и зарабатывал. В 1923 его слава дошла до самого верха – Алексея Антоновича пригласили на Всероссийскую сельскохозяйственную и кустарно-промышленную выставку, «прародительницу» ВДНХ, где вручили диплом и медаль. Однако потом Морозов снова канул в безвестность. Его автоматон чудом выжил – много лет куклы пылились на чердаке, пока местный мастер-кукольник не восстановил работу игрушки. Теперь она представлена в музее Ульяновского Театра кукол.

Холодная ковка своими руками под прессом: создание заготовок для формирования изделий

На кованых ограждениях и заборах часто можно заметить не только геометрические узоры, но и цветы, бабочек, листья и прочие элементы декора. Они также выполнены путем применения техники холодной ковки, но методом вальцовки, а не штамповки.

Объемные кованые изделия своими руками делаются из листовой заготовки. Работа с прессом в домашних условиях менее распространенная, чем вальцовка. Выдавливание листов под прессом может быть как ручное (выбивное и вдавливаемое), так и автоматическое. В домашних условиях дешевле использовать ручную штамповку. Для этого мастеру необходимо сделать несколько заготовок, которые под давлением будут отпечатываться на металлическом листе.

Чертеж будущего кованого изделия существенно облегчит труд мастера.

Оборудование для ковки металла:

- Пуансон (пресс-штемпель или шплинтон) – верхняя часть пресса, она продавливает лист внутрь. Давящая сторона штампа может быть рисующей или гладкой.

- Матрица – элемент, который выполнен по форме необходимого объекта. Нанесенный рельеф под действием давления деформирует пластину, придавая ей необходимую форму.

- Рычаг пресса – ручка или реле для сближения матриц и регулировки силы пресса.

Перед началом работы необходимо создать рисунок будущего изделия. Эскизы художественной ковки переносятся на заготовку, она обрезается и стачивается по краям. В качестве верстака для прессования можно использовать обычные тиски. Удобнее всего разместить их в вертикальном положении, чтобы пластина лежала горизонтально плоскости. Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Различные типы верстаков позволяют создавать уникальные кованые элементы.

Простую ковку металла в домашних условиях можно выполнить зубилом и молотком. В таком случае зубило выступает как пуансон, наковальня – матрицей, а молоток – рычагом. Для лучшего пропечатывания рисунка под лист можно положить пластину с насечками. Так рельеф будет более четким и красивым.

Обратите внимание! Металл, который используется при штамповке, должен быть мягче, чем пуансон и матрица. В противном случае инструменты быстро сломаются. Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы

На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков

Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы. На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков.

Методом холодной ковки можно создавать объемные элементы.

Сформировать необходимый объем изделия холодной ковки можно плоскогубцами. Деталь зажимается между тисками и выгибается в нужной форме. Такая работа хорошо подходит для выполнения небольшого количества элементов в целях личного использования. Процесс отбивания рисунка вручную занимает много времени, он довольно монотонный и требует большой точности.

Штампы для постоянной работы (в виде листьев, лепестков, цветов и т.д.) выгоднее приобрести, так как точное обтачивание двух одинаковых элементов – очень сложный процесс. Основные части вытачивают из болванки или отливают методом горячей ковки. Такая работа требует большого опыта и высокой точности. Пуансон и матрица должны совпадать. При сильном давлении неровности будут отпечатываться на изделии. Если несоответствие очень большое, то пресс раздавит заготовки – и придется начинать работу с нуля.