Закалка и отпуск

Закалку производят путем нагревания до температуры выше получения аустенита. Для некоторых сталей рекомендуют некоторый перегрев, который необходим для получения псевдоожиженного состояния по всей массе металла.

Закалить можно углеродистые стали, в которых содержание углерода превышает 0,8 %. При меньшем значении закалка не получается. Быстрое охлаждение не формирует мелкое зерно металла.

Кристаллическая решетка стали до (а) и после (б) закалки. Получено путем исследования шлифов образцов стали

Закалку выполняют в воздухе, воде и масле. В основном проще выполнить закалку в масле, причины в следующем:

- При погружении в масло на поверхности металла не образуются пузырьки кипящей жидкости, которые снижают скорость охлаждения.

- Вокруг металлического предмета образуется циркулирующий поток жидкости, который активизирует процесс конвективной теплоотдачи.

- Масло перед закалкой можно нагреть до температуры 250…350 ⁰С. Тогда осуществляется двухступенчатый процесс закаливания (в масле и воде, один за другим).

Внимание! В некоторых источниках можно прочитать, что закалку выполняют на газовой плите. Подобное могут написать только дилетанты, которые никогда не добивались реального результата.. Температуру определяют с помощью пирометра излучения

Точность измерений до 1…3 ⁰С. Но стоимость подобного прибора довольно высока. Поэтому нагрев до того или иного значения определяют визуально. Для этого пользуются специальными таблицами. Ориентируясь на цвета можно попытаться самостоятельно закалить металл

Температуру определяют с помощью пирометра излучения. Точность измерений до 1…3 ⁰С. Но стоимость подобного прибора довольно высока. Поэтому нагрев до того или иного значения определяют визуально. Для этого пользуются специальными таблицами. Ориентируясь на цвета можно попытаться самостоятельно закалить металл.

Цветовая диаграмма нагрева стали:

Отпуск проводят с целью снятия внутренних напряжений в металле. Деталь нагревают до нужной температуры, а потом дают возможность медленно остывать на воздухе.

Различают несколько видов отпуска:

- Низкий, применяют для металлорежущего инструмента.

- Средний, используют для инструментов для обработки древесины.

- Высокий, находит использование в машиностроении для зубчатых передач или шкивов клиноременных трансмиссий.

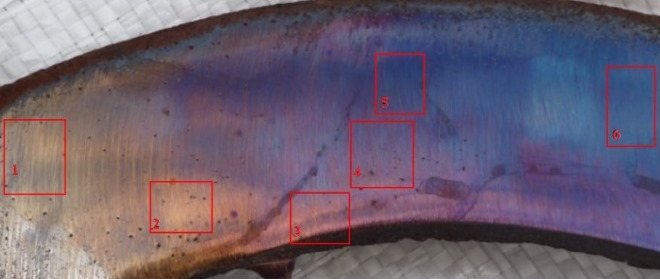

Для визуального определения температуры нагрева пользуются пирометром. Можно приблизительно установить температуру нагрева, сопоставляя вид заготовки при нагревании с базовой таблицей. Нагревая сталь, на поверхности наблюдают цвета побежалости, они имеют различный окрас.

Цвета побежалости при нагревании сталей:

Кроме углеродистых сталей термообработку выполняют для легированных сплавов. Наличие в составе металла дополнительных элементов улучшает прочностные характеристики.

В таблице показаны рекомендуемые режимы закалки и отпуска для разных видов сталей. Для ножа используют все виды представленных материалов.

| Режим термообработки и твердость стали | |||||||

| Марки стали по ГОСТ | Температура нагревания металла, ⁰С | Среда для охлаждения | Твердость после закалки, HRC | Режим отпуска (⁰С) и получаемая твердость HRC | |||

| 170…210 | 220…350 | 360…420 | 420…550 | ||||

| У7…У7Б | 780…830 | масло | 58…62 | 59…63 | 57…60 | 52…54 | 48…53 |

| У8…У8В | 790…835 | масло | 60…64 | 60…65 | 58…60 | 51…55 | 47…50 |

| У9…У9А | 780…840 | масло | 56…63 | 58…62 | 54…59 | 49…53 | 48…53 |

| У10…У10А | 730…800 | масло | 58…62 | 57…64 | 57…64 | 48…53 | 49…52 |

| У12…У12А | 760…810 | масло | 59…64 | 60…65 | 58…60 | 49…52 | 49…52 |

| 40 | 740…820 | масло | 48…53 | 49…55 | 39…45 | 32…40 | 28…31 |

| 40Х | 720…830 | масло | 50…54 | 52…57 | 48…50 | 44…49 | 29…32 |

| 35ХГСН | 780…810 | масло | 45..52 | 45..52 | 35..42 | 45..52 | 38…40 |

| 5ХНМ | 790…835 | масло | 45…50 | 46…52 | 40…48 | 46…52 | 36…40 |

| 5ХНВ | 780…840 | масло | 48…52 | 48…52 | 44…47 | 40…48 | 38…40 |

| 65Г | 730…810 | вода/масло | 59…64 | 59…64 | 55…57 | 51…54 | 46…48 |

| ХВГ | 760…820 | вода/масло | 54…59 | 56…60 | 48…50 | 42…47 | 33…36 |

| ХВС | 740…820 | вода/масло | 54…58 | 52…56 | 44…47 | 40…44 | 39…42 |

| Х12М | 720…830 | вода/масло | 50…57 | 48…53 | 55…57 | 53…55 | 36…38 |

| 9ХС | 760…810 | вода/масло | 59…64 | 59…64 | 48…50 | 42…47 | 29…34 |

| ШХ15, ШХ15СГ | 760…820 | масло | 59…64 | 59…65 | 58…60 | 52…57 | 39…42 |

| 20Х | 730…810 | вода/масло | 48…52 | 42…50 | 38…41 | 36…38 | 36…38 |

| 45 | 760…820 | вода | 41…49 | 34…37 | 32…35 | 30…34 | 29…32 |

| 14C28N | 740…845 | вода | 50…57 | 45…49 | 41…44 | 39…42 | 32…34 |

| 8Cr13MoV | 780…860 | вода/масло | 59…64 | 60…65 | 55…57 | 55…57 | 48…50 |

| 65Х13 | 760…855 | вода/масло | 48…52 | 49…55 | 48…50 | 44…48 | 38…40 |

| 95Х18 | 740…820 | вода/масло | 41…49 | 52…57 | 44…47 | 42…45 | 36…40 |

Свойства стали после закалки

После закалки увеличивается твердость и прочность стали, но при этом повышаются внутренние напряжения и возрастает хрупкость, провоцирующие разрушение материала при резких механических воздействиях. На поверхности изделия появляется толстый слой окалины, который необходимо учитывать при определении припусков на обработку.

Внимание! Некоторые изделия закаляются частично, например, это может быть только режущая кромка инструмента или холодного оружия. В этом случае на поверхности изделия можно наблюдать четкую границу, разделяющую закаленную и незакаленную части

Закаленную часть на клинках называют «хамон», что в переводе на современный язык металлургии означает «мартенсит».

Определение! Мартенсит – основная составляющая структуры стали после закалки. Вид этой микроструктуры – игольчатый или реечный.

Для уменьшения внутренних напряжений и роста пластичности осуществляют следующий этап термообработки – отпуск. При отпуске происходит некоторое снижение твердости и прочности.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

Видео:

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

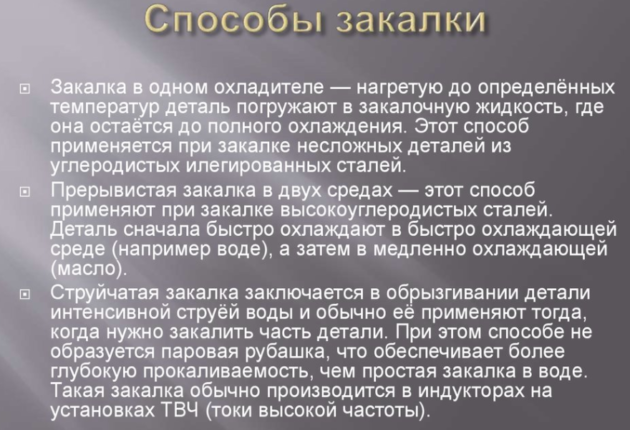

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Особенности технологии

В домашних условиях, если правильно подойти к делу, можно качественно закалить любой нож. Это может быть охотничий или складной нож, штык-нож или изделие в виде крюка, клинок, выполненный из напильника или подшипника, нож-бабочка и др. Несколько сложнее закалить в домашних условиях изделия, изготовленные из нержавеющих сталей, но и такая задача решаема, если внимательно изучить технологию процесса и подобрать соответствующее нагревательное оборудование.

В качестве охлаждающей среды при выполнении закалки как в производственных, так и в домашних условиях используют различные материалы. Так, наиболее распространенные охлаждающие среды – вода и масло – обеспечивают следующие скорости охлаждения нагретого стального изделия:

- масло при комнатной температуре – 150°/с;

- масло, нагретое до температуры 200°, – 300°/с;

- вода, температура которой составляет чуть выше 20°, – 450°/с;

- ледяная вода – 600°/с.

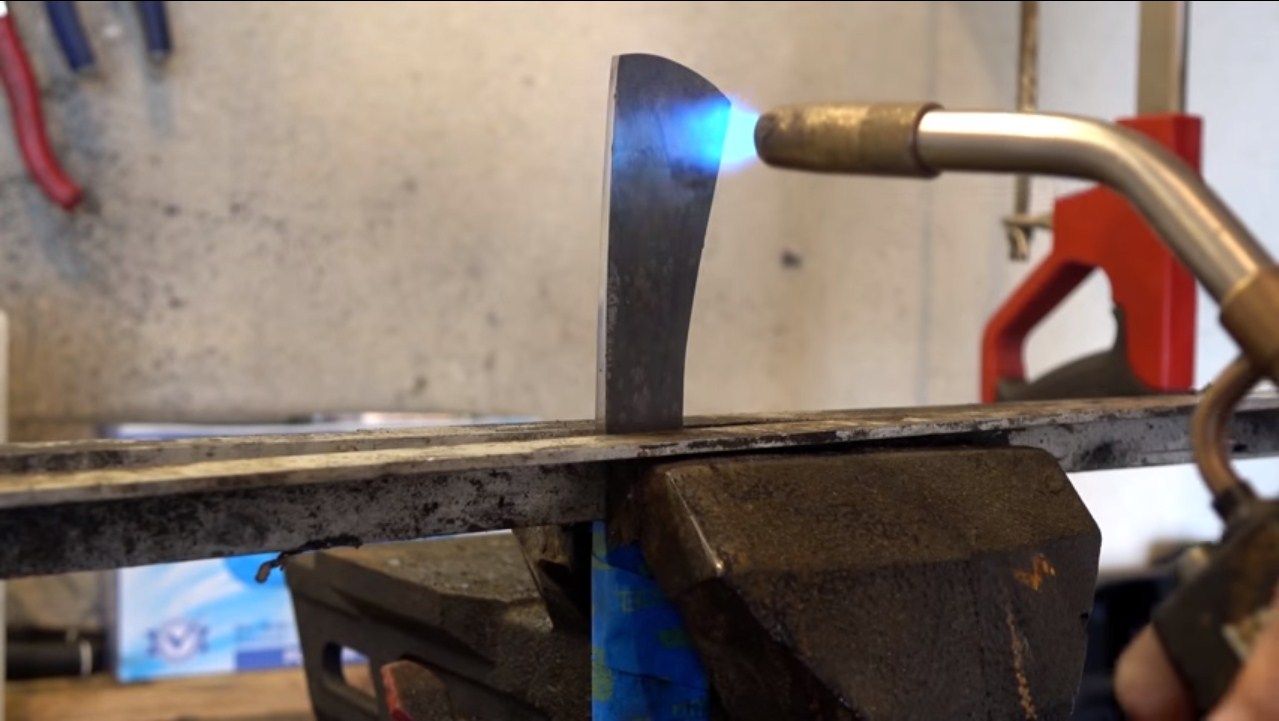

Отжиг ножа на открытом огне требует пристального внимания

Самой главной проблемой, с которой вы можете столкнуться, пытаясь в домашних условиях закалить нож, является перекаливание металла, что приводит к значительному увеличению его хрупкости. Надо также очень внимательно следить за равномерностью нагрева закаливаемого ножа, чтобы не столкнуться с образованием поперечных трещин на его лезвии.

Существует несложное правило, которого следует придерживаться, чтобы не столкнуться с такой проблемой: та часть лезвия, которая не будет затачиваться, нагревается трижды до фиолетового цвета, что соответствует температуре 285°, а режущая часть нагревается только один раз до желтого цвета, после чего степень ее нагрева проверяют при помощи магнита. Более подробно познакомиться с такой методикой можно, просмотрев соответствующее видео.

Цвета каления и побежалости углеродистых и малолегированных сталей

На нержавеющих сталях цвета побежалости появляются в той же последовательности, но при более высоких температурах

Различные охлаждающие среды обеспечивают и разную глубину закаленного слоя (прокаливаемость). Так, при охлаждении при помощи воды сталь прокаливается со скоростью 1 мм в секунду, а при использовании в качестве охлаждающей среды масла эта скорость уменьшается почти в два раза. Чтобы закалить обоюдоострый нож, получив твердые режущие кромки и упругую сердцевину, надо сделать следующее: нагретый до требуемой температуры клинок сначала опускают на две секунды в воду, а затем помещают в масло.

Еще одной технологией, позволяющей качественно закалить режущую кромку у лезвия со значительной толщиной, является закалка ножа в графите. Используя такую технологию, подробности которой также легко изучить по видео, можно качественно закалить ножи различных моделей и конфигураций (охотничий, штык-нож, нож-бабочка и др.). При этом качественно выполнить такую закалку можно и в домашних условиях.

Самодельный нож после закалки в графите

Нередко требуется осуществить зонный отпуск уже закаленного ножа, чтобы сделать его среднюю часть более упругой, сохранив твердость режущих лезвий. В домашних условиях такая технологическая операция выполняется по нижеприведенному алгоритму.

- Средняя часть клинка разогревается при помощи металлического прутка диаметром 10 мм, раскаленного до максимума.

- После прогрева средней части клинка его опускают в кипяток и выдерживают в нем на протяжении 2 часов.

- После выдержки в кипятке клинок опускают в ледяную воду.

Определять температуру отпуска можно по цветам побежалости – радужной пленке, появляющейся при нагреве зачищенной поверхности ножа: от светло-желтого (поз. 1) до голубоватого (поз. 6)

Если вы пробуете закалить свой нож в домашних условиях, следует придерживаться двух правил, которые позволят вам получить качественный результат.

- Объем используемой охлаждающей жидкости должен быть достаточно большим (минимум 20 литров). В противном случае жидкость будет сильно нагреваться, что изменит температурный режим и скорость охлаждения, а это в свою очередь отрицательно повлияет на результат всей технологической операции.

- Чтобы теплоотдача от нагретого ножа была равномерной и его не повело в процессе закалки, им нельзя двигать в охлаждающей среде – надо держать его неподвижно.

Как закаливать сталь в домашних условиях?

Необходимые инструменты

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

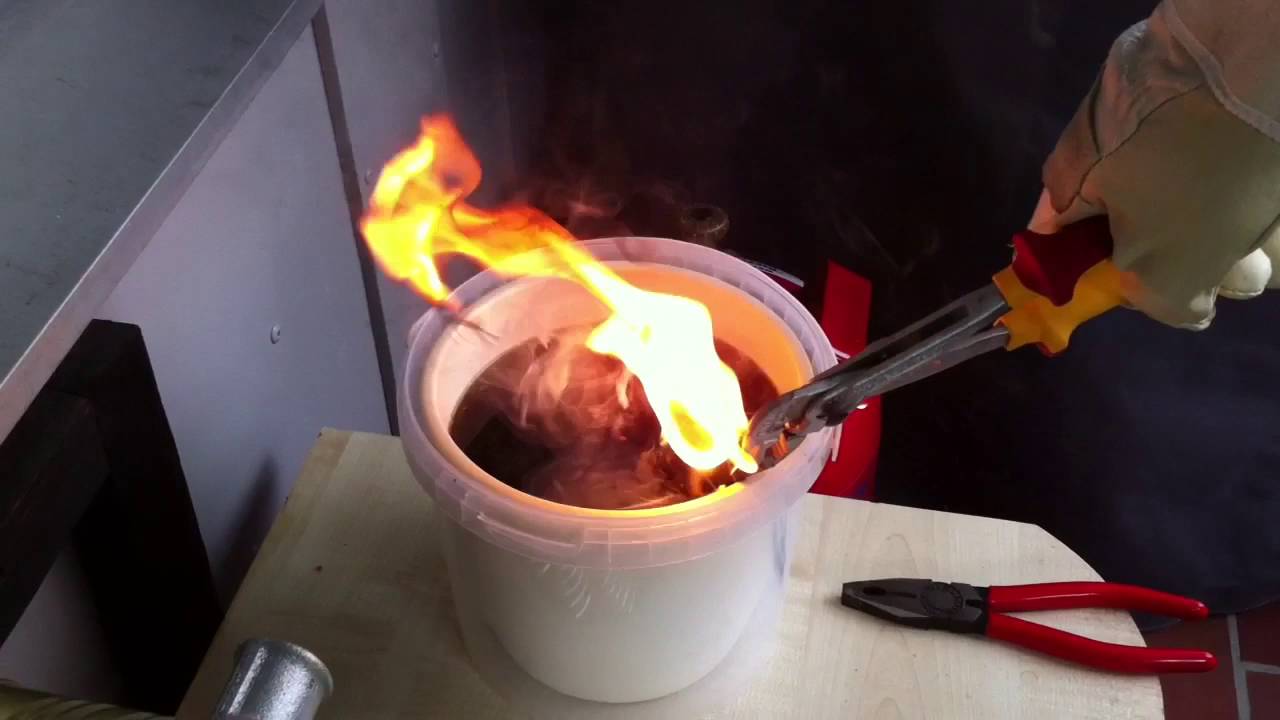

В качестве охлаждающей среды чаще всего используют:

- Машинное масло;

- Сургуч.

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки. Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий. Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка. При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

- Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

https://youtube.com/watch?v=j8sMHguBuYU

Способы закаливания

Способов закаливания существует, по сути, 2 типа. На открытом огне и в печи. Но, к сожалению, в обычном костре поднять температуру выше 900 градусов, не получится. Тогда приходит на помощь печь.

Ее можно изготовить самостоятельно. Это довольно непростой процесс, но изготовив ее единожды, она прослужит вам достаточно долго. Тем более если вы начинающий мастер, она вам просто необходима.

В камере

Далее мы поговорим, как сделать самостоятельно муфельную печь для правильной термообработки заготовок, а сейчас просто и коротко опишем процесс закалки в ней, сталь клинка будет использована 50Х14МФ:

- Прогреваем печь до нужной температуры, в данном случае 1070 градусов, и погружаем клинки в печь.

- Загрузив клинок в печь, разогреваем печь опять до 1070 градусов, и при данной температуре начинается отсчет времени. Принцип прост: 1 минута 40 секунд, на каждый миллиметр толщины клинка.

- По прошествии нужного времени, клинок вытаскивают и охлаждают на воздухе, в течение 15 минут под небольшим прессом.

- Затем производится отпуск металла в духовке при 200 градусах.

Закалка ножа в камере выполненной в домашних условиях.

При данном процессе сталь получает твердость в 56 HRC.

Но учтите, что в данном случае закалка происходила без погружения в жидкости. Для каждой стали свои условия закалки. И результат, которого вы хотите добиться, будет целиком и полностью зависеть от самого процесса.

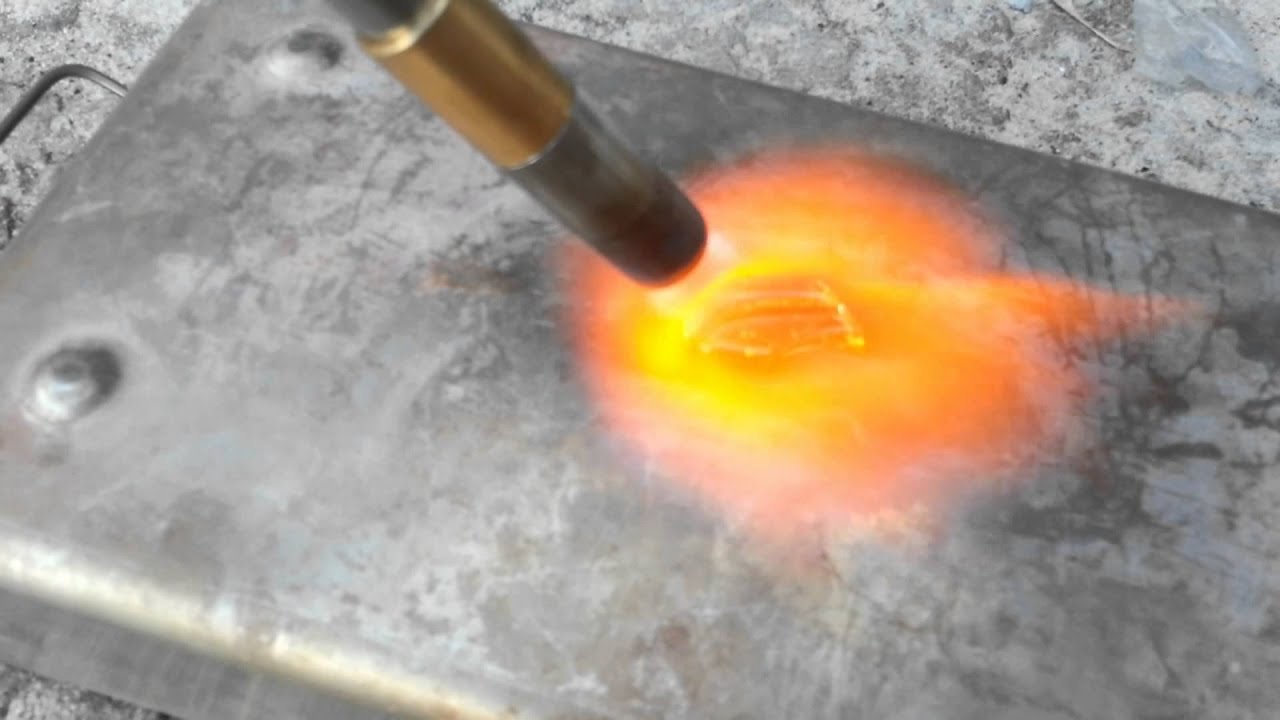

На открытом огне

Способ, можно сказать, опробованный нашими предками и ему уже много лет. Чтобы правильно закалить сталь, без каких-либо точных измерительных приборов, так сказать «на глазок», нужна внимательность, и наберитесь терпения. Единственным способом проверки может являться магнит. Когда металл достигает определенного для него точки накала, так называемой точки Кюри, он перестает взаимодействовать с магнитом.

И еще один признак, это цвет самой заготовки, она должна стать темно-красной. Но также в процессе нужно следить, чтобы не появлялось синих или черных пятен, это говорит о перегреве. Заготовку стоит класть в угли, когда цвет пламени от них будет малиновый.

Что потребуется:

- минеральное масло в емкости (можно отработку);

- ведро с водой;

- хорошо подготовленные угли;

- длинные металлургические клещи.

Закалка ножа на открытом огне.

После того как деталь приобрела нужный оттенок и не магнитится, нужно аккуратно взять ее клещами и опустить в масло на 3-и секунды, и так нужно поступить несколько раз. С каждым разом удерживая заготовку в масле немного дольше. И в конечном этапе погружаем ее в воду.

Понятно, что изготавливая такую камеру, к процессу лучше подойти серьезно, так как делать вы ее будете не на один день или раз. Попробуем кратко описать процесс изготовления такой камеры, также называют ее – муфельная печь.

- Главное, правильно изготовить «тело» такой камеры, здесь прибегают к простому процессу. Будущая горловина изготавливается из любого бумажного твердого материала (типа картон), обмазывается огнеупорной глиной толстым слоем. Не забываем сделать тонкую прослойку парафина, между формообразующим бумажным материалом и глиной.

- Вторым этапом, минимум сутки высушивается будущая камера, а затем помещается в духовой шкаф и прокаливается на невысокой температуре около 90-110 градусов по Цельсию. После этого этапа бумажную составляющую уже можно извлекать.

- Окончательный обжиг конструкции происходит на открытом огне при температуре около 900 градусов, затем производится остужение при естественных условиях. Нужно дождаться полного охлаждения камеры.

- После того как заготовка будет остужена, она приобретает свойства камня, становится очень жесткой как кирпич. К ней приделывают дверцы, открывающиеся по горизонтали.

- Заключительным этапом можно назвать обматывание будущей печи проволокой из нихрома, диаметром сечения около 0,75 мм. На всю конструкцию потребуется около 18 метров. Для исключения короткого замыкания при обмотке обмазывать сразу лучше сырой глиной. В корпусе проделываем два отверстия, одно для термопары (измерять температуру), а второе для визуального контроля.

Изготовленная своими руками камера для закалки ножа.

На этом, можно сказать, что печь для каления металла готова. Как видите, нет ничего сложного в изготовлении муфельной печи для дома.

Способы нагрева лезвия до температуры закалки

Во многих любительских мастерских есть муфельная печь, электрическая или газовая. Температуры в её камере достаточно для обжига керамики, плавки стекла и нагрева металла до нужных температур.

В камере

В печи есть регулятор температуры, поэтому термообработка не вызывает трудностей. Для отжига и закалки одного инструмента электрическую муфельную печь можно изготовить своими руками.

Как изготовить камеру своими руками

Для разогрева лезвия топора нужна камера небольших размеров. Потребуется:

- Корпус – любая металлическая ёмкость с толщиной стенок от 2 мм.

- Теплоизолятор – смесь шамотной глины и крошки из огнеупорного кирпича.

- Нагревательная спираль – проволока из сплава фехраль.

- Терморегулятор.

- Стабилизатор напряжения в сети.

Перед включением печи надо проверить исправность проводки. Для достижения нужной температуры требуется около 4 кВат.

- Из огнеупорной смеси делают камеру, в ней прокладывают канавки для нагревательной спирали. Дают высохнуть, укладывают спираль, покрывают слоем глины, выводят концы проволоки для подключения к сети.

- Высушенную нагревательную камеру вставляют в корпус. Концы спирали подсоединяют к клеммам терморегулятора.

Перед самостоятельным изготовлением муфельной печи изучить подробные инструкции и посмотреть видео опытных мастеров.

На открытом огне

Чтобы достичь 800 градусов, нужны угли. Лучше соорудить подобие кузнечного горна из ведра или бочки. В походных условиях разводят большой костёр. К углям должен постоянно поступать кислород.

Подобие мехов для поддува делают из пластикового мешка. Используют насос для лодки и другие подручные средства. Угли должны разгореться как можно ярче. Лезвие топора готово к закалке, когда станет алого цвета.

Важные особенности закалки стали

- Экономическая эффективность закалки напрямую зависит от скорости термообработки и охлаждения. Чем она выше, тем меньше расходуется энергии. Однако быстрый нагрев приводит к возникновению большого перепада температур между поверхностными слоями и сердцевинами изделий. В результате появляются трещины и происходят деформации. Именно поэтому термическая обработка проводится плавно и равномерно. Процесс контролирует технолог-термист. Используются табличные значения и эмпирические формулы.

- На процесс преобразования структуры и изменения состава металла при его калении напрямую влияет скорость охлаждения заготовки или изделия. Например, быстрое охлаждение с применением обычной воды комнатной температуры приводит к получению углеродистой стали с мартенситной структурой, а при использовании горячей жидкости или масел получаются трооститы.

- Режимы термической обработки и охлаждения также зависят от форм и размеров деталей и изделий. Поэтому в каждом конкретном случае специалисты разрабатывают индивидуальные операционные карты и маршрутные технологии.

- Технология получения каленого металла выглядит так.

- Все поверхности тщательно очищаются от ржавчины, масла и иных загрязнений.

Деталь или изделие равномерно прогревается до нужной температуры.

Производятся охлаждение и отпуск.

При калении металла в домашних условиях температуру изделий и заготовок определяют по цветам побежалости. Ориентируйтесь по данным из таблицы.

| Цвет разогретого металла | Температура |

| Ярко-белый | Более 1300 °C |

| Желто-белый | От 1250 до 1300 °C |

| Светло-желтый | От 1150 до 1250 °C |

| Темно-желтый | От 1050 до 1150 °C |

| Оранжевый | От 900 до 1050 °C |

| Красный | От 870 до 900 °C |

| Ярко-красный | От 830 до 870 °C |

| Вишнево-алый со светлым оттенком | От 800 до 830 °C |

| Вишнево-алый | От 770 до 800 °C |

| Вишнево-красный | От 730 до 770 °C |

| Вишневый | От 650 до 730 °C |

| Красно-коричневый | От 580 до 650 °C |

| Темно-коричневый | От 530 до 580 °C |

Особенности охлаждения различных деталей и изделий

- Тонкостенные детали и изделия, изготовленные из углеродистых и легированных сталей, охлаждают с применением минеральных масел. Процесс происходит при постоянной температуре. Она не зависит от температуры воздуха. Вода в охладителе должна отсутствовать.

- Для каления углеродистых сталей со сложным химическим составом используют комбинированное охлаждение. Вначале заготовку помещают в воду, а затем – в масляную ванну. Смена сред должна происходить очень быстро.

- Детали, заготовки и изделия сложных форм охлаждают с применением раствора каустической соды (50 %). Его нагревают до +60 °C. Сталь, охлажденная в этой среде, приобретает светлый оттенок.

Для получения простых каленых деталей и изделий из металлов чаще всего применяют обычную воду. Оптимальная температура — +30 °C. Соли и примеси в среде должны отсутствовать.

Нож из напильника своими руками

В работе не обойтись без:

- Хорошего крупного напильника советского производства.

- Ножовки по металлу (несколько запасных полотен).

- Рабочего напильника с удобной рукояткой.

- Наждачной бумаги и бруска.

- Верстака и тисков.

- Струбцин (2 шт.).

- Древесного (шашлычного) угля для горна.

- Отработки (старого моторного масла) для проведения закалки.

Хорошие изделия получаются из напильников со сточенными зубьями — в таком случае не придется тратить время на их удаление.

Хорошие изделия получаются из напильников со сточенными зубьями — в таком случае не придется тратить время на их удаление.

На начальном этапе метал отжигают. Но перед этим следует сделать «походный» горн: насыпают очаг земли, вставляют двухдюймовую трубу (чтобы поступал воздух) и разжигают уголь. Когда сталь станет красной, прекратите подавать воздух и оставьте заготовку медленно остывать. Металл будет податлив, и его с легкостью можно будет поддавать обработке.

Все лишнее отрезается ножовкой по заранее подготовленным лекалам. Постарайтесь по максимуму точно повторить будущую форму, чтобы поменьше работать напильником. Вырежьте хвостовик длиной с собственные пальцы.

Затем обработайте заготовку, используя напильник или наждак, придавая форму по лекалу. Прижмите будущий нож к верстаку и посредством струбцины обточите спуски. Данная часть работы отличается ответственностью, выполнять ее на глаз не стоит. Две стороны должны получиться симметрическими, угол снятия металла — одинаковым по всей длине спуска, включительно с загибом кончика. Для удобности можно соорудить вспомогательное приспособление в виде металлической трубы с направляющей, на ней закрепить длинный напильник.

Так как заготовка отожжена, на ее обработку не уйдет много усилий. После окончания грубого придания формы производится финальная обработка наждачной бумагой. Для максимальной эффективности ее можно намотать на небольшой деревянный брусок.

Клинок готов, но мягкость отожженной стали не позволит пользоваться им вовсю, потому понадобится закаливание.

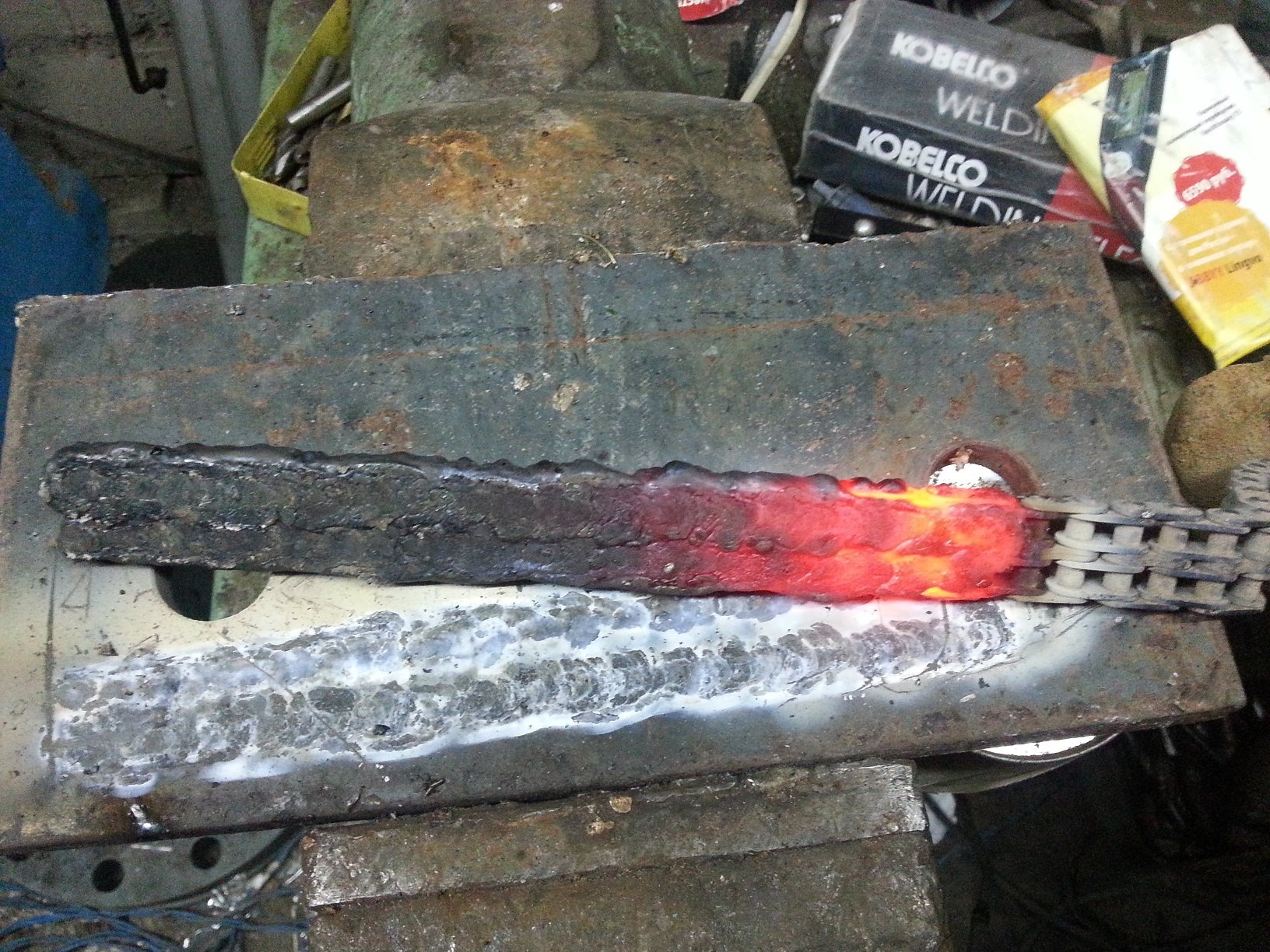

Процедура закаливания

При проведении данной процедуры изменяется структура металла, он становится твердым и немного хрупким. Закалку проводят в масле-отработке. Следует нагревать готовое изделие до тех пор, пока оно не обретет темно-вишневый оттенок.

Когда на улице солнечная погода, и по цвету сложно определить температуру, готовность можно проверить с помощью магнита: если сталь хорошо прогрелась, она не намагнитится. Потом быстро опустите клинок в емкость с маслом. Чтобы быстрее ее охладить, поставьте под емкость тазик с холодной водой — так можно добиться более эффективного результата.

https://youtube.com/watch?v=LUsRCnpCrY0

Проверить твердость поможет стеклянная посуда: при хорошей закалке на нем останутся борозды. Самый главный минус — трудоемкий процесс изготовления. Еще одна особенность — из напильника нельзя сделать тонкое и гибкое лезвие.

Среди бесспорных достоинств — прочность и долговечность таких изделий. Материал для изготовления находится в свободном доступе, практически бесплатный, с толщиной обуха 6 мм, что не позволяет причислить ножи из напильников к холодному оружию.

Суть закалки металлических изделий

Для того чтобы правильно закалять железо и другие металлы, следует рассмотреть суть этого процесса.

К особенностям этой разновидности термообработки можно отнести следующее:

- Закаливать — это значит, нагревать материал до температуры, которая может изменить структуру. У металлов структура представлена кристаллической решеткой.

- Процесс предусматривает также охлаждение материала, для чего может использоваться масло или вода.

Целью подобной термической обработки является увеличение твердости структуры стали или другого сплава.

С закалкой также связан процесс, получивший название отпуск. Он проводится для того, чтобы снизить хрупкость структуры после термической обработки. Отпуск проводится при более низкой температуре, а на охлаждение уходит намного больше времени

Важность этого процесса велика, иначе в структуре могут образовываться серьезные дефекты

![Закалка металла [в домашних условиях своими руками]](https://domdetaley.ru/wp-content/uploads/6/9/8/698fba4baf01669f7b924fdf278e114f.jpeg)