Правила ухода за устройством

Важно помнить, что точность измерений зависит от того, как вы обращаетесь с устройством и правильно ли за ним ухаживаете. Необходимо поддерживать в чистоте измерительные поверхности – после каждого использования очищать их, избегать механических воздействий и ударов

Ведь если торцы будут загрязнены или повреждены, контакт с поверхностью измеряемой детали будет неполный – отсюда погрешность и неверные измерения. Рекомендуется хранить микрометр в коробке отдельно от каких-либо инструментов. Так что заранее подготовьте для него аккуратный ящичек либо покупайте прибор уже в комплекте с ним. Для более бережного хранения можно обложить его тонким поролоном, особенно если вы планируете выездные работы.

Как пользоваться индикатором часового типа

О нет! Где JavaScript ?

У Вашего браузера отключен JavaScript либо он просто не поддерживает JavaScript. Пожалуйста включите JavaScript на Вашем веб-браузере для обычного просмотра данного сайта,

Индикатор часового типа

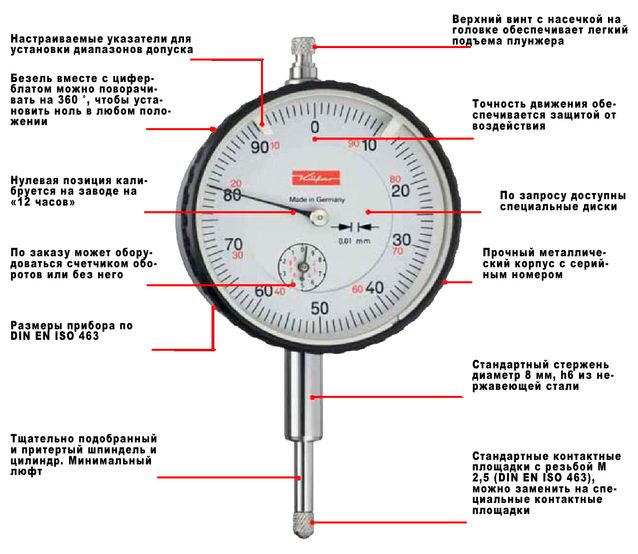

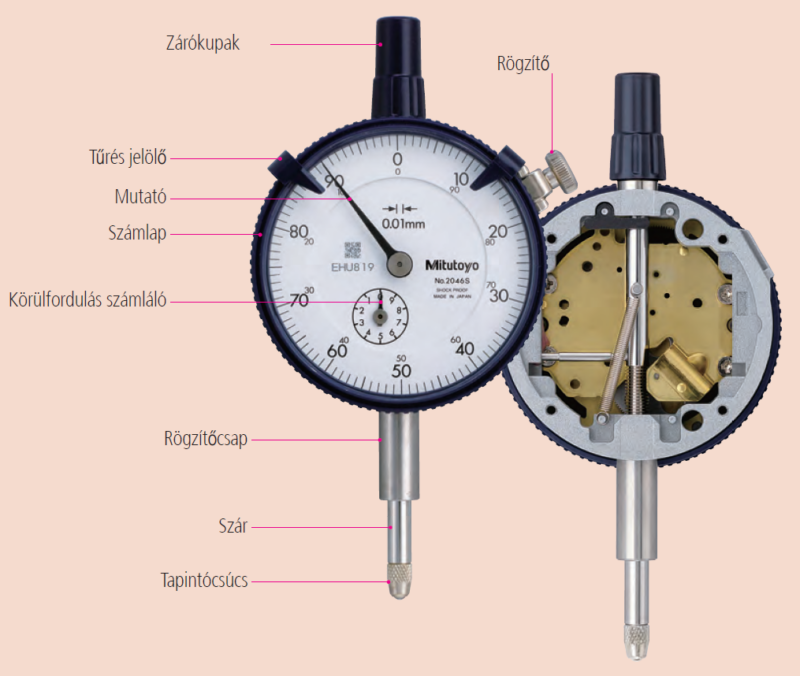

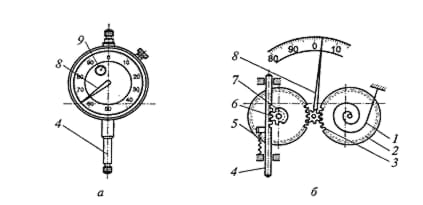

Принцип действия индикатора часового типа (рис.4. а ,б ) основан на преобразовании линейного перемещения измерительного наконечника в угловое перемещение стрелки посредством зубчатых передач.

https://www.youtube.com/watch?v=iW5Pyy3fzsI

Зубчатая рейка I (рис.4.а), нарезанная на измерительном стержне, имеющем измерительный наконечник 2, зацепляется с трибом 3 (трибом именуют зубчатое колесо малого модуля с маленьким числом зубьев 6. 16 ; значительно чаще изготовленное заодно со своей осью).

На одной оси с трибом 3 установлено зубчатое колесо 4 громадного диаметра, зацепляющееся с трибом 5 на оси которого установлена главная стрелка 6. По размещению стрелки 6 довольно круговой шкалы 7, имеющей 100 делений, отсчитывают величину линейного перемещения измерительного наконечника.

При перемещении измерительного стержня на 1 мм стрелка 6 делает один полный оборот, при перемещении измерительного стержня на величину менее 1 мм по шкале 7 отсчитывают доли миллиметра.

Так как индикатор часового типа относится к многооборотным измерительным головкам, т.е. к головкам, в которых стрелка совершает пара оборотов при перемещении измерительного наконечника в диапазоне измерения, то в нем (индикаторе) имеется дополнительная стрелка 8, закрепленная на оси запасного колеса 9, зацепляющегося с трибом

5, и шкала 10, по которой отсчитывают количество оборотов главной стрелки, т.е. количество целых миллиметров.

В связи с тем, что преобразующий механизм индикатора часового типа обязан снабжать отсчет при перемещении измеритель ного стержня в обоих направлениях (как мы знаем, большая часть зубчатых передач трудится по одной стороне профиля зуба, а между вторыми профилями имеется боковой зазор), в механизм индикатора встраивают закрученную моментную спиральную пружину II, именуемую волоском. Волосок формирует натяг во всех зубчатых передачах. Он об еспечивает зацепление лишь по одним профилям зубьев независимо от направления перемещения измерительного стержня и, тем самым, ликвидирует влияние боковых зазоров зубчатых передач на показания индикатора часового типа.

Винтовая пружина 12, снабжает постоянный контакт измерительного наконечника с поверхностью измеряемой подробности, т.е. формирует измери-тельное упрочнение величиной 80. 200 сН.

Установка индикатора на нуль при настройке на заданный размер производится поворотом главной шкалы индикатора за наружный ободок 13 (рис.4,б).

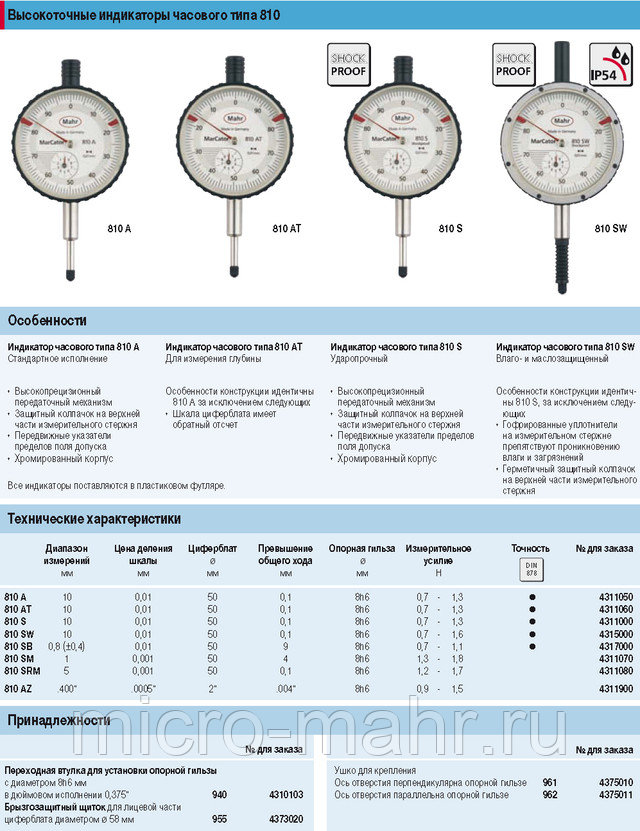

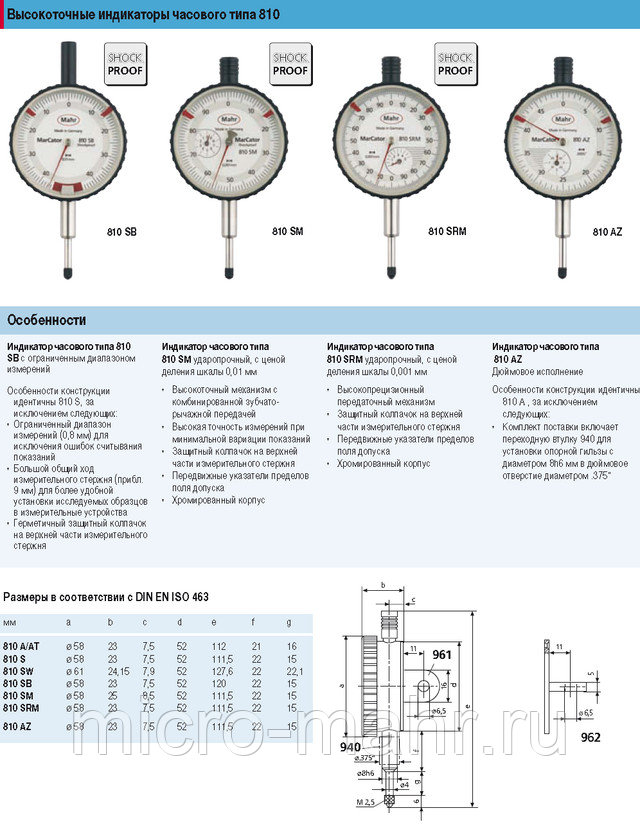

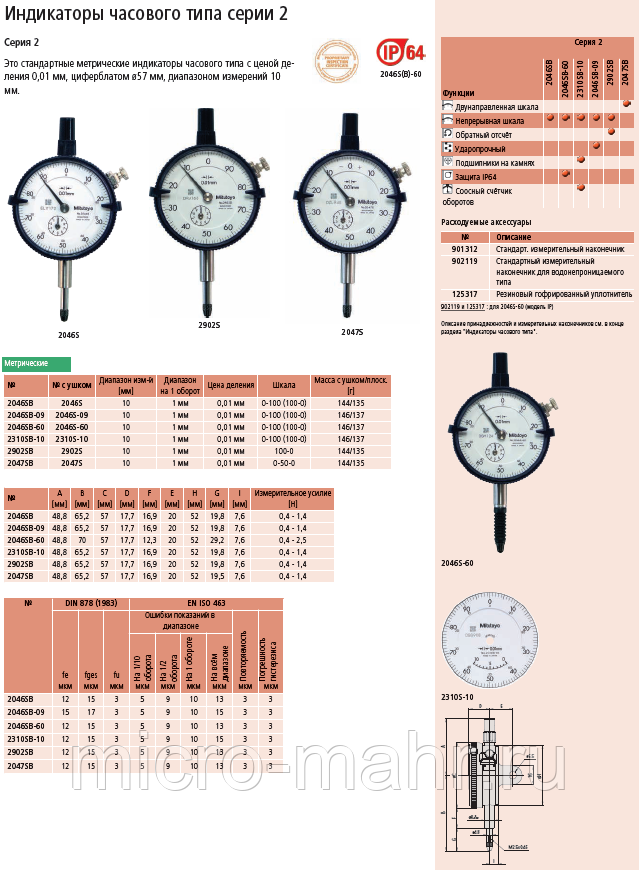

Все индикаторы часового типа имеют цену делений 0,01 мм и диапазон измерения от 2 до 10 мм. Погрешность индикаторов часового типа образовывает от 0,005 до 0,022 мм в зависимости от диапазона показаний.

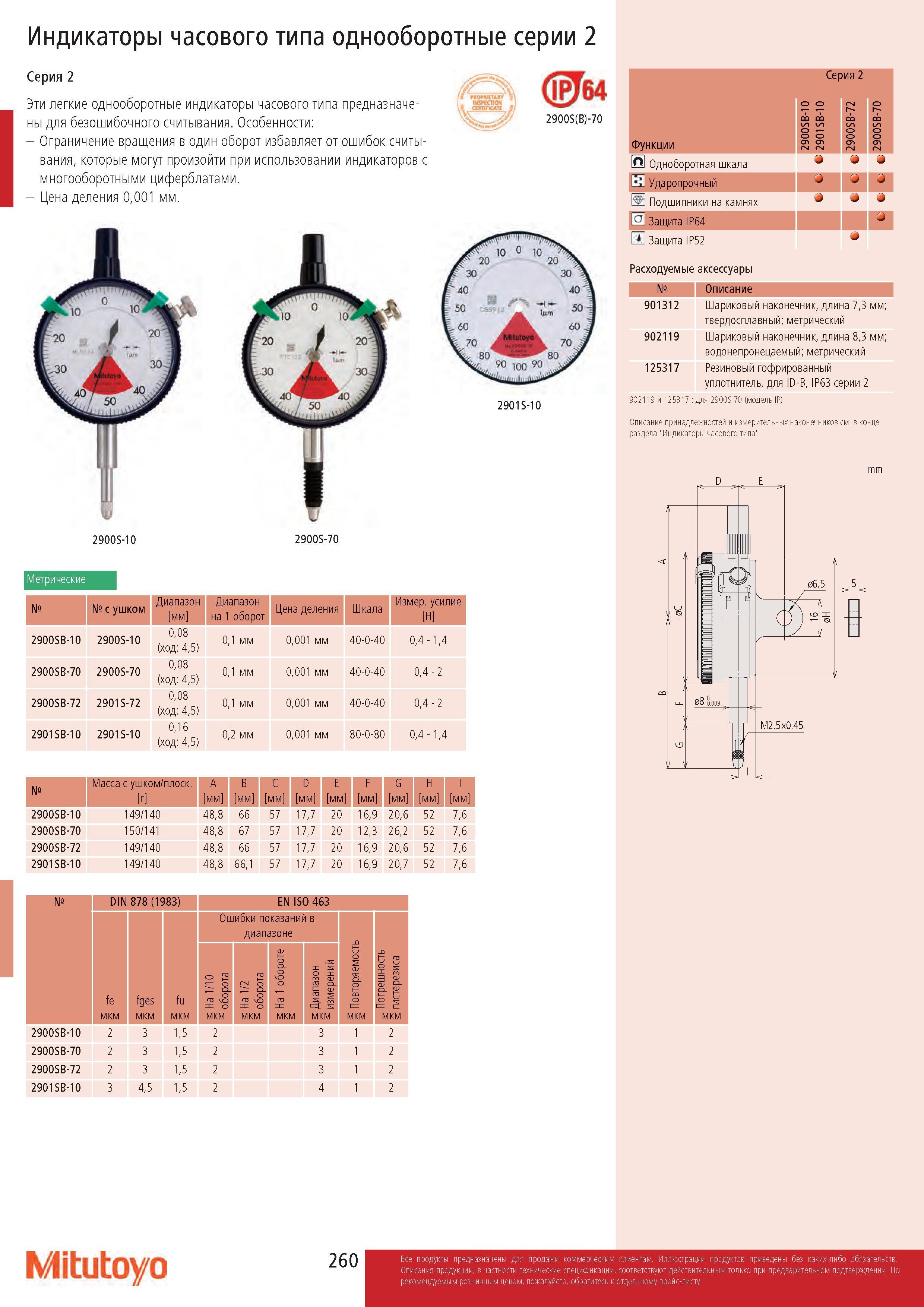

Время от времени с целью уменьшения погрешности измерения в нутромерах вместо индикаторов часового типа употребляются однооборотные рычажно-зубчатые головки с ценой деления 0,002 и 0,001мм.

0 Комментариев · 17896 Прочтений

Самые интересные результаты статей, подобранные именно по Вашим интересам:

- Как пользоваться индикаторами форексКак пользоваться индикаторами Форекс для стабильных доходов от admin Сентябрь 26, 2015 Как подобрать для себя индикатор Тестирование Навыки торговли…

- Лучший индикатор трендаТрудиться на рынке форекс и не применять индикаторов легко немыслимо. Кроме того специалисты в собственной работе не обходятся без индикаторов силы,…

- Андрей терехов — индикатор ишимоку, как основа торговой системыПредлагаем вашему вниманию книгу Андрея Терехова «Индикатор Ишимоку, как база торговой системы». Являет она собой особый курс, основное назначение…

- Как правильно пользоваться macdИндикатор MACD – это один из самых первых технических индикаторов, созданных трейдером для трейдеров, в случае если сказать правильнее, то авторство…

- Индикатор ишимоку как основа торговой системы видеоИндикатор Ишимоку как база торговой системы (Вид Индикатор Ишимоку, это некая модель рынка. Базисной идеей индикатора Ишимоку есть, то что на любом…

- Бинарные часы как ими пользоватьсяДвоичные часы Я намерено написал эту статью для тех, кто не знает, как пользоваться двоичными часами. А все вследствие того что я приобрел эти часы и…

Как правильно измерять?

В барабан прибора вмонтирована трещотка. При измерении толщины или диаметра детали, как только та слегка сдавилась зажимами, раздаётся первый щелчок. Это и есть «момент истины» – перестаньте крутить барабан и посчитайте полученный размер по делениям. Инструкция крайне проста и выглядит следующим образом:

- поместите деталь между винтом и упором;

- прокрутите барабан до щелчка трещотки.

Дальнейшее вкручивание барабана с силой после щелчка трещотки способно расшатать винтовые канавки барабана. При многократном повторении этого неправильного шага микрометр со временем начнёт люфтить – резьба барабана подпортится. Никакая самая точная поверка на ноль не сделает достоверность измерений на нём первозданной, установленной заводом-изготовителем. Мерить повреждённым прибором станет невозможно.

Что касается тонкой проволоки из мягких металлов и сплавов – например, медной, алюминиевой, оловянной, свинцовой или проволочного припоя – лапки микрометра сплющат такую проволоку на 0,01–0,15 мм, и результат измерений окажется неточным. Закалённая сталь и победитовый сплав намного более устойчивы к воздействию трещотки. Такая проволока без проблем выдержит многократные измерения, не сплющившись по диаметру ни на микрон – при условии, что вы не продолжили сжимать её после контрольного щелчка барабана.

Измерительная головка: что это такое и с какой целью ее используют?

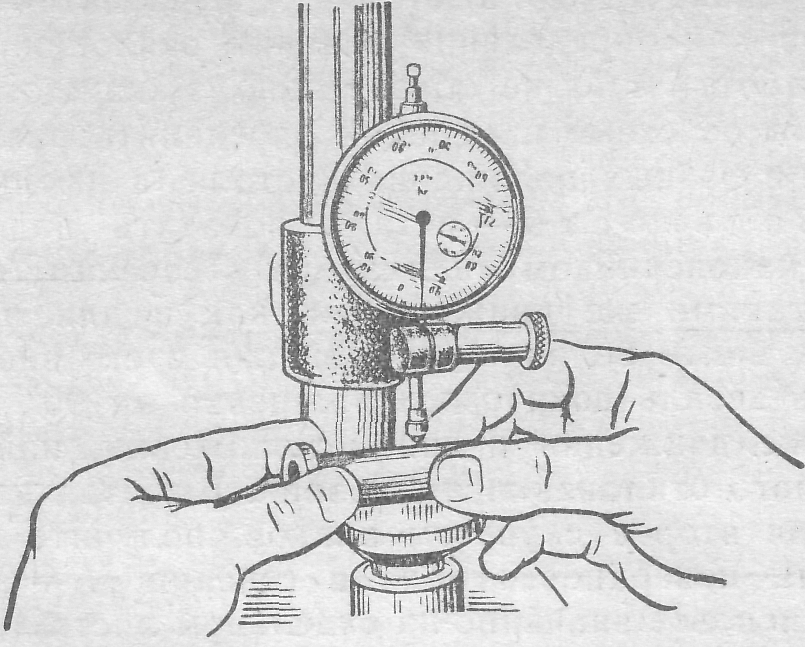

Это инструмент для сравнения эталонной и только что изготовленной деталей. Порядок измерений следующий:

Установка прибора «на ноль». Данная операция выполняется с применением эталона (детали, являющейся образцом).

Поднятие измерительного стержня. Для этого он оттягивается вверх за «ушко». Эталонная деталь извлекается и на ее место устанавливается другая (объект изысканий).

Опускание измерительного стрежня. Процедура выполняется плавно

Важно избегать ударов, способствующих деформации шестеренок и увеличивающих погрешность замеров.

Снятие показаний. На циферблате видно, на сколько сотых долей миллиметра данная деталь отличается от эталона.

Процедура извлечения одного изделия и установка на его место другого занимает несколько секунд. Более подробная информация о том, как измерять с помощью индикатора, изложена в его инструкции по эксплуатации.

Индикатор часового типа. Как пользоваться?

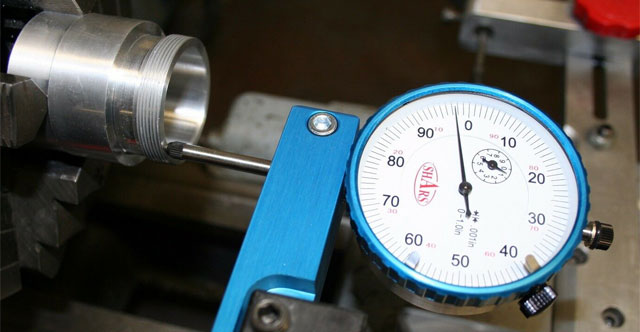

Циферблатные индикаторы (аналоговые, а, в последнее время – и цифровые) являются одним из основных измерительных инструментов, используемых в точном машиностроении. Они, как правило, применяются для измерения зазоров между смежными поверхностями, в сочленениях подвижных механизмов, а также в прочих ситуациях, при которых требуется измерить небольшие расстояния или перемещения.

Циферблатные индикаторы (аналоговые, а, в последнее время – и цифровые) являются одним из основных измерительных инструментов, используемых в точном машиностроении. Они, как правило, применяются для измерения зазоров между смежными поверхностями, в сочленениях подвижных механизмов, а также в прочих ситуациях, при которых требуется измерить небольшие расстояния или перемещения.

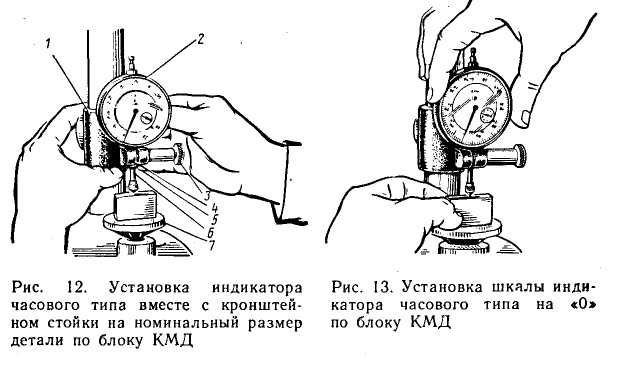

7.1. Проверить установку индикатора на ноль. Для этого сообщить измерительному стержню натяг 20-25 делений и поворотом ободка совместить нулевой штрих шкалы со стрелкой.

Для проверки постоянства показаний поднять измерительный стержень два-три раза на высоту 1-2 мм и отпустить его. Если стрелка отклонится от нулевого положения, то необходимо снова совместить с нею нулевой штрих шкалы.

7.2. Протереть измеряемое изделие чистой, мягкой тканью, т.к. малейшее присутствие воды, масла и т.п. приводит к искажениям показаний.

Следить за тем, чтобы измерительный стержень перемещался без ударов в конце хода, т.к. это может привести к смятию и выкрашиванию зубьев механизмов и увеличению погрешности индикатора. Не допускать попадания на индикатор эмульсий и масел.

7.3. Не поворачивать индикатор, когда он закреплен в державке за гильзу.

В случае появления неплавности хода допускается частичная промывка механизма без полной разборки индикатора. Для этого снять крышку и погрузить механизм индикатора в чистый авиационный бензин, следя за тем, чтобы бензин не попадал на шкалу индикатора. После промывки механизма цапфы осей смазать часовым маслом.

Виды микрометров по способу индикации

По способу индикации микрометры делятся на 4 вида.

Аналоговые микрометры

Эти приборы наименее функционыльны, просты в исполнении и стоят недорого. Их главное преимущество — максимальная надежность. Если вы уроните прибор, его точность можно без проблем восстановить при помощи настройки и калибровки.

Фотография №12: аналоговый микрометр

Лазерные микрометры

Это наиболее современные, точные и дорогие представители измерительных приборов данной категории. В быту практически не используются. Требуют пристального ухода и тонкой настройки. Замеры проводятся на основании отклонений лазерных лучей.

Фотография №13: лазерный микрометр

Цифровые микрометры

Для замеров используется все тот же винт (как и у аналоговых моделей). Однако показания выводятся в виде точных цифр на специальных дисплеях.

Фотография №14: цифровой микрометр

Рычажные микрометры

Такие модели лучше аналоговых за счет отсуствия необходимости встматирваться в шкалы для фиксации показаний.

Фотография №15: рычажный микрометры

Как действует отсчетный механизм и на что обратить внимание при его покупке

- Перед началом работы индикатор зажимается винтом на штативе.

- Отмерочный стержень поднимается, и на основание помещается предмет с фиксированными параметрами.

- Прибор опускается вниз по цилиндру штатива, пока наконечник не соприкоснется с поверхностью образца и стрелка не остановится на отметке 0. Такое положение носит название «натяг». Его значение должно быть больше допуска отклонения от номинальных показаний на 1 оборот стрелки.

- Повторяя действия «поднятие/опускание» стержня, контролируется стабильность данных. Если стрелка отклонилась, настройку следует сделать повторно.

- Стержень отводится, образец сменяется на измеряемый элемент. Щуп опускается на него, индикаторная шкала показывает отличия размеров от заданных (на 0,01 мм).

Перед тем, как приобрести индикатор ИЧ, необходимо проверить цену деления и размах. Чем меньше первый показатель, тем точнее будет производиться измерение. Чем шире размах (диапазон), тем максимальнее отклонение в миллиметрах может измерять устройство.

Индикатор ИЧ-10-0,01

Индикатор часового типа ИЧ-10-0,01 относится к измерительным приборам, которые позволяют определять размеры контролируемых деталей. Цена деления измерительной шкалы устройства 0,01 мм. Основной сферой применения прибора является приборостроение, машиностроение и другие промышленные предприятия.

Область применения

Индикатор серии ИЧ-10-0,01 может использоваться по двум алгоритмам работы: абсолютные измерения и относительные. В первом варианте можно измерять абсолютное значение линейной величины. Во втором случае выполняется определение величины отклонения от эталонной или заданной геометрической формы детали.

Модификации индикатора

Индикатор часового типа может выполняться в двух модификациях, различия между которыми определяются направлением перемещения измерительного стержня. Он может двигаться параллельно шкале прибора или перпендикулярно. Крепление часового индикатора выполняется либо к коммутационной гильзе, либо при помощи специального ушка с присоединительным отверстием.

| Наименование | Диапазон, мм | Допустимая погрешность, мм | Усилие, Н | Габаритные размеры, мм АхВхСхD |

| ИЧ-03 (0 класс)ИЧ-03 (1 класс) | 0-3 | ±0,010±0,014 | 1,5 | 139х19х29х8 |

| ИЧ-05 (0 класс)ИЧ-05 (1 класс) | 0-5 | ±0,012±0,016 | ||

| ИЧ-10 (0 класс)ИЧ-10 (1 класс) | 0-10 | ±0,015±0,020 | ||

| ИЧ-30 (0 класс)ИЧ-30 (1 класс) | 0-30 | ±0,025±0,030 | 3 | 223х59,5х44х8 |

| ИЧ-50 (0 класс)ИЧ-50 (1 класс) | 0-50 | ±0,035±0,040 | ||

| ИЧ-100 (0 класс)ИЧ-100 (1 класс) | 0-100 | ±0,040±0,050 | 5 | 385х109,5х95х8 |

Эксплуатация устройства

Использовать прибор рекомендуется при температурах не выше 35ºС, при относительной влажности не более 80%. Перед началом работы устройство должно пройти акклиматизацию на рабочем месте на протяжении 2 часов.

Доставка прибора Индикатор ИЧ-10-0,01 по России осуществляется ТК:

- Деловые Линии;

- ПЭК;

- ЖелДорЭкспедиция;

- КИТ

Стоимость доставки

- Стоимость доставки до терминала транспортной компании — бесплатно

- Отгрузка товаров с раздела «Склад» — в течении суток после оплаты счета

- Возможна адрессная доставка по городу Белгород (оговаривается и просчитывается индивидуально)

Виды и конструкция микрометров

Различают следующие конструктивные исполнения данного инструмента:

- инструмент с гладкой измерительной скобой (она может быть призматической, либо круглого поперечного сечения);

- инструмент часового типа;

- цифровой (электронный) прибор.

Несмотря на всё возрастающее применение измерительной техники цифрового поколения, наиболее доступным типом остаётся всё-таки резьбовой микрометр.

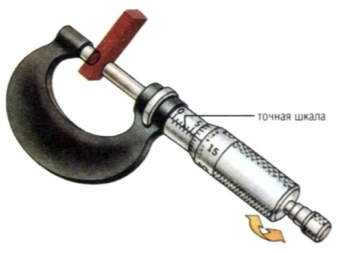

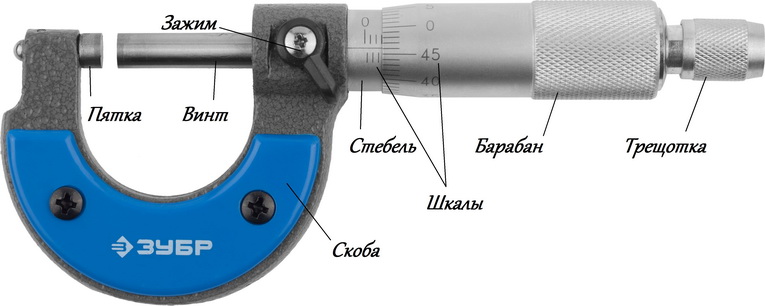

Инструмент состоит из следующих деталей и подузлов:

- измерительной С-образной скобы, изготавливаемой из прочной инструментальной стали, отличающейся минимальной зависимостью размеров от температуры и относительной влажности воздуха (чаще используют сталь ХВГ или ей подобные);

- опорной пятки, на которую опирают прибор при производстве измерительных процедур;

- стебля, в корпус которого вмонтирован высокоточный измерительный механизм. По образующей стебля наносится миллиметровая шкала, с которой считываются показания замера;

- микровинт с собственной шкалой, при помощи которой определяются показания в микронах;

- стопорный винт, которым фиксируется линейное перемещение измерительного механизма (применяется резьба с мелким шагом);

- трещотка (храповой механизм), размещённая также внутри стебля. При помощи трещотки фиксируется положение микрометрической шкалы на винте.

Микрометр гладкий тип МК

Все элемент конструкции изготавливаются из стали, прошедшей антикоррозионную обработку, поэтому изделие можно использовать при внешних измерениях, не опасаясь заклинивания подвижных частей вследствие коррозии или ржавчины. Тем не менее, на точность влияют повышенные и пониженные температуры, когда измеряемое изделие изменяет свои первоначальные размеры.

Чтобы удобнее использовать инструмент, на его стебле имеются выступы с рельефными насечками.

Из чего состоит микрометр и для чего он нужен

Измерительный прибор служит для получения значений линейных размеров с высокой точностью. В отличие от других ручных средств измерений, например штангенциркуля, он позволяет получать данные с точностью до сотых долей миллиметра, т.е. до микрон. Можно измерять толщину деталей, их диаметр или сечение. Это требуется для контроля размеров, подгонки элементов, выполнения дублей деталей.

Существуют микрометры различных типов. О них вы можете почитать в статье на нашем сайте. Наиболее распространены так называемые гладкие приборы. Они находят применение как в профессиональной сфере, так и в быту. О них сейчас пойдет речь. И начнем мы с конструктивных особенностей.

Понять, как работать с микрометром, будет проще, когда вы познакомитесь с его деталями. Ведь так станет ясно, за что отвечает каждая. Для наглядности конструкцию прибора представляем на рис. 1.

Рис. 1. Устройство инструмента

Основой конструкции является С-образная скоба, с обеих сторон которой находятся измерительные поверхности – неподвижная пятка и подвижный винт. Между ними помещают измеряемую деталь. Зажим на скобе нужен для фиксации полученного значения, например, чтобы сравнивать одну деталь с другой.

Вторая часть устройства – это стебель с горизонтальной шкалой и барабан с вертикальной шкалой. На конце находится гайка с трещоткой – ее вращают для регулировки хода винта. Самое главное – шкалы измерений. На стебле нанесена горизонтальная шкала, которая уходит вглубь под цилиндр. Часть ее открывается при регулировке винта в зависимости от толщины зажимаемой детали. На шкале имеется прямая линия, которая является эталонной риской. С одной ее стороны расположены деления с шагом в 1 мм, а с другой – деления с таким же шагом, только они смещены на 0,5 мм в сторону. Это сделано с расчетом на то, что один поворот барабана смещает винт ровно на 0,5 мм. Вертикальная шкала на цилиндре барабана имеет деления с шагом в 0,01 мм.

Конструкция прибора достаточно проста, и при правильном использовании можно легко добиться точных измерений. Однако если вы впервые будете работать с микрометром, познакомьтесь с базовыми рекомендациями. Так вы сможете избежать наиболее распространенных ошибок и с первых же попыток будете с микрометром на «ты».

Как устроены микрометры других видов?

Все разновидности микрометров функционируют по одному и тому же принципу. Наиболее известная область применения – определение бракованных деталей, могущих вызвать поломки в механизмах, где они применяются. Но точность измерений – до 10 мкм – достигается различными способами.

В рычажном микрометре крутящийся барабан заменён стрелочным указателем. Достоинство стрелочного измерителя – повышение быстродействия, пропускной способности на этапе проверки деталей микрометром: в деления вглядываться не нужно.

Микрометр со счётным механизмом (часового или циферблатного типа) – вроде того, что применялись в электромеханических счётчиках и кассетных (или катушечных) магнитофонах – калибруется и используется аналогично классическому. Поворот цифр в счётчике осуществляется пошагово. Смена одной цифры другой делится на 10 дополнительных делений (позиций) – благодаря шестерёнкам счётчика, что повышает точность замера с десяти до одного микрона.

На цифровых моделях устанавливается особо точный датчик, дающий градуировку в единицы микрон. Достоинство – точность измерений составляет 1 мкм, ошибки практически исключены. Такое изделие не уступает предыдущему типу – показания прибора считываются почти мгновенно. Складывать показания незачем – датчики и микропроцессор с успехом выполняют эту работу «на лету».

Выше цифровых по уровню точности стоят лазерные микрометры. Лазерный луч заслоняется деталью, его улавливает высокоточная фотоматрица, отсылающая полученное отклонение луча на АЦП и далее – на процессор и дисплей. Измерение занимает менее 1 с.

Как откалибровать типовой микрометр, настроить его и проверить на точность

Микрометры относятся к таким приборам, которые перед каждым использованием необходимо проверять, калибровать и настраивать. Расскажем, как это сделать.

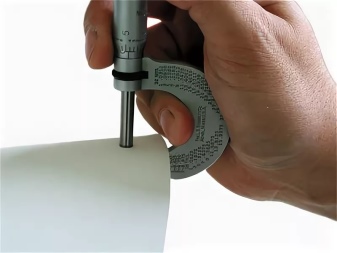

Сначала протрите при помощи тонкого листа бумаги поверхности пяток. Для этого сведите их, зажав лист с небольшим усилием. Потом аккуратно вытащите его, но следите, чтобы не было разрывов. В результате пятки очистятся от пыли и жира.

Фотография № 16: сдвигание пяток

Потом возьмите эталонный образец и удостоверьтесь в том, что прибор показывает все правильно.

Фотография №17: проверка точности показаний при помощи образца

В противном случай следует провести настройку.

Как правильно проводить измерения

Чтобы научиться пользоваться микрометром, возьмите небольшую металлическую деталь. Это может быть гвоздь или сверло. Лучше заранее знать диаметр или его значение, которому он должен соответствовать (не факт, что заявленный размер соответствует действительности). Алгоритм измерений можно описать в 3 простых шага.

Шаг 1. Помещаем деталь между измерительными поверхностями. Для этого путем вращения барабана даем ход винту – раскрываем микрометр для измерения.

Шаг 2. Зажимаем деталь, вращая гайку трещотки. Как только вы услышите щелчки, вращение нужно прекратить.

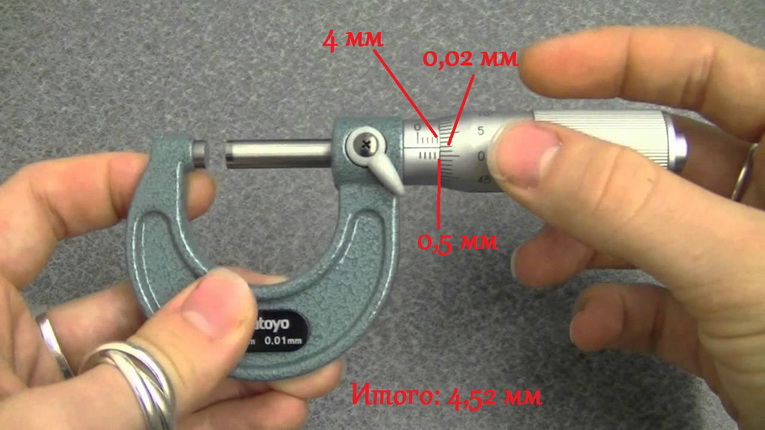

Шаг 3. Смотрим значения. Размер вычисляется так: к значениям на горизонтальной шкале прибавляются значения на вертикальной шкале. Подробнее об этом расскажем дальше.

Важно знать! Не зажимайте деталь вращением барабана, иначе есть риск сдавить ее и получить неверные измерения. Такого не случится при фиксации трещоткой, так как она регулирует усилие и подает сигнал щелчками. Рассмотрим пример на рис

4. Сначала считаем целые значения на горизонтальной шкале – от нуля получается 4 деления. Затем смотрим на сотые – отметка после четырех делений на 0,5 мм четко совпала с началом барабана. Значит, по горизонтальной шкале получается 4,5 мм. Остаток сотых вычисляем по вертикальной шкале. В нашем примере с эталонной риской совпало 2 деления (что равно 0,02 мм). Значит, толщина детали составит 4,52 мм. Если метку на горизонтальной шкале в полмиллиметра не видно, надо сразу смотреть на значения вертикальной шкалы

Рассмотрим пример на рис. 4. Сначала считаем целые значения на горизонтальной шкале – от нуля получается 4 деления. Затем смотрим на сотые – отметка после четырех делений на 0,5 мм четко совпала с началом барабана. Значит, по горизонтальной шкале получается 4,5 мм. Остаток сотых вычисляем по вертикальной шкале. В нашем примере с эталонной риской совпало 2 деления (что равно 0,02 мм). Значит, толщина детали составит 4,52 мм. Если метку на горизонтальной шкале в полмиллиметра не видно, надо сразу смотреть на значения вертикальной шкалы.

Рис. 4. Пример вычисления микрометром

Теперь вы знаете, как пользоваться микрометром. Есть еще одна полезная вещь, о которой вам следует знать. Использование зажима. Когда он нужен? Например, для восстановления подшипника необходимо среди множества металлических шариков найти 5 одинаковых по размеру. Берем первый, измеряем его диаметр по описанному выше алгоритму. Фиксируем винт в нужном положении, извлекаем шарик и затем подставляем разные шарики для совпадения размеров. Процесс ускоряется в разы, так как вам не придется раскручивать винт каждый раз при измерении нового экземпляра.

Что такое индикатор ИЧ и для чего он нужен

Оборудование используется для измерений абсолютной и относительной величин, контроля отклонений от назначенной формы геометрии изделия и взаиморасположения поверхностей. Устройства часового типа обладают широким охватом измерений. Они незаменимы для сравнительного анализа, при радиальных и осевых биениях детали, проверке параллельных сторон, например, у призм. Стрелки сразу же дают возможность обнаружить отклонения.

Конструкция индикатора предусматривает наличие соединяющих шестерен и рычагов, оказывающих усиленное воздействие на колебание стержня (щупа), и путем преобразования движения прибор формирует показания. В подавляющей массе механизмов перемещение стержня на 1 мм идентично одному кругообращению стрелки. Таким образом, цена деления (соответственно, значение движения щупа), которое прибор может достоверно измерить – 0,01 мм. Отмерочные пороги обозначены 0-5, 0-10 и 0-25 мм. Индикаторы ИЧ-типа классифицируют по степени точности:

- нулевая;

- первая;

- вторая.

Измерители нулевого класса характеризуются минимальной погрешностью полученных данных, а второго – максимальной.

Точность, маленькая погрешность и долгий эксплуатационный срок индикаторов дают возможность использовать их в производстве, на заводах и фабриках, станциях технического обслуживания. Процедура измерения торцевого биения тормозного барабана транспортного средства требует обязательного задействования ИЧ-индикатора.

Есть приборы, работающие на зубчатой передаче. В них стержень и зубчатая рейка представляют собой цельную часть. Рейка зацепляется за 16-ти зубчатое колесико. Малый рычажно-зубчатый прибор применяется в местах с трудным доступом и изготовлении некоторых деталей в слесарном деле.

Устройство индикатора

Серия ИЧ состоит из корпуса, механизма передачи, шкалы, стрелки, измерительного щупа, и нейтрализующей люфты пружины (сцепление зубчатых колес всегда совершается с одного профиля зубцов). На вращающемся циферблате возможна установка нуля для относительных замерений, и маркера допуска в каком угодно месте. В продаже можно встретить приспособления со специальным ушком для закрепления на штативе.

Многие модели на конце стержня оснащены шариком из твердого сплава в сменяемой оправе. Он должен прикасаться к измеряемой детали. Давление на щуп осуществляется с помощью пружины, устроенной между корпусом и стержнем. Чтобы произвести измерения, индикатор ставится в штатив или стойку. В основании присутствует цилиндрическая штанга, по ней крепится мобильная муфта со стержнем, на конце устанавливается измерительный прибор. Держатель нередко комплектуется фундаментом с магнитами, благодаря которым его можно поставить по вертикали или под наклоном для работы с изделиями, не прибегая к дополнительной фиксации.

Измерительные устройства

Измерительные устройства – это обязательная составляющая любого технологического процесса материального производства. Они помогают осуществлять контроль операций, оценивать качество, параметры и свойства продукции.

Делятся все устройства:

- на микрометрические;

- штриховые, снабженные нониусом;

- рычажно-механические. Они в свою очередь, подразделяются на зубчатые (часовой тип), рычажные, рычажно-зубчатые, оптико-механические и пружинные.

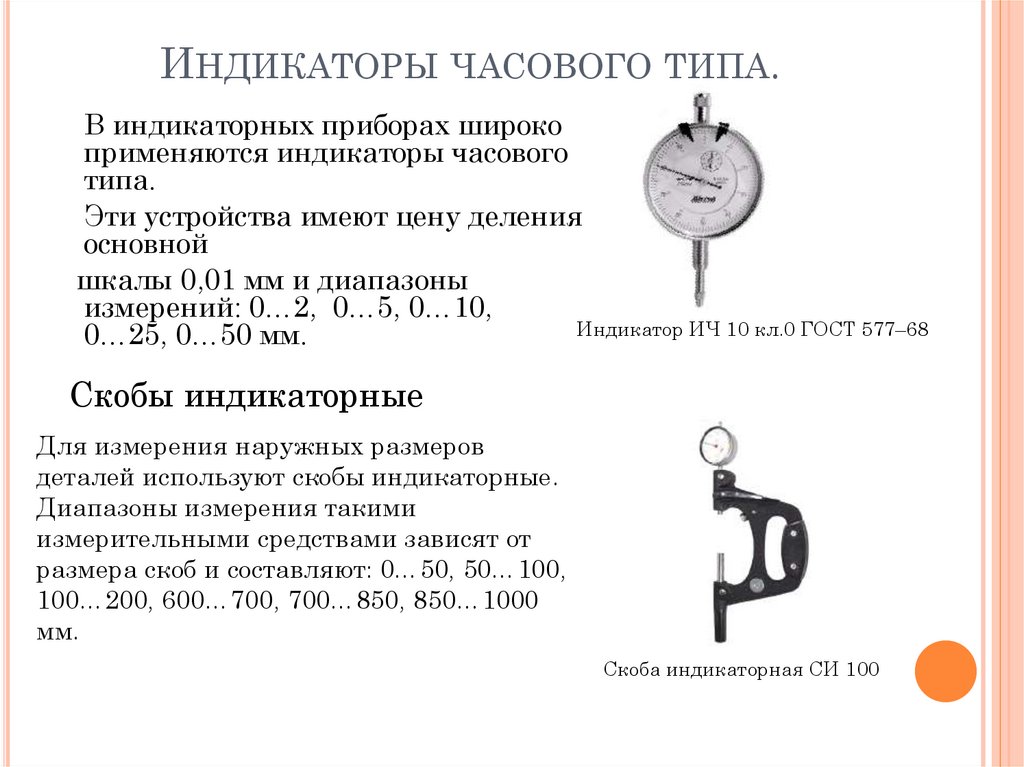

Часовой тип индикаторов

Наиболее востребованным устройством, измеряющим отклонения от эталонных форм и размеров деталей, является часовой индикатор цена деления которого составляет 0,01 мм.

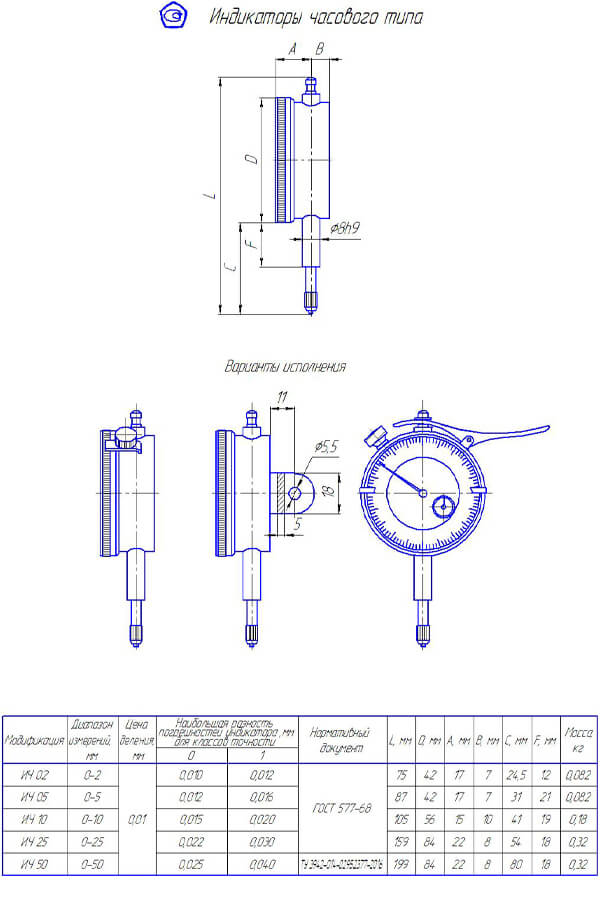

Изготавливают эти устройства нескольких типов. Основными являются:

- ИЧ-2, ИЧ-5, ИЧ-10, в которых стержень измерений перемещается параллельно шкале измерений. Его предел измерений составляет соответственно — 0÷2 мм, 0÷5 мм, 1÷10 мм;

- ИТ-2, в котором стержень двигается перпендикулярно шкале. Его предел измерений составляет 0÷2 мм.

Тип ИЧ-5, ИЧ-10 выпускают с диаметром корпуса 60 мм, тип ИЧ-2, ИТ-2 с корпусом, имеющим диаметр 42 мм.

Основными составляющими устройств являются — циферблат с шкалой, стрелки, поворотный ободок, измерительный стержень, наконечник, указатель количества оборотов, ушко, гильза, корпус.

Гильза и ушко служат для крепления устройства на штатив.

Поворотный ободок с циферблатом — для того, чтобы можно было совместить стрелки с делением на шкале.

Конструкция часового индикатора

Состоит индикатор из цилиндрического корпуса, в котором расположены шестереночная и реечно-зубчатая передачи. Эти передачи преобразовывают возвратно-поступательное перемещение стержня в круговое вращение указателя.

Встроенная пружина, исключает люфт передач и обеспечивает надежное сцепление зубчатых колес, с стороной линии профиля зубьев.

Поворотная шкала обеспечивает комфортную установку «0».

Указатель индикатора, многооборотный. Один оборот соответствует одному миллиметру перемещения щупа.

Один оборот большой стрелки происходит при смещении измерительного щупа на 1 мм.

Малая стрелка оборачивается, повторяет движение, при перемещении щупа на 10 мм.

В конце щупа расположен твердосплавный шарик. Во время измерений им касаются деталей. Шарик крепится в сменной оправе.

Индикаторный механизм оснащен возвратной пружиной, расположенной между стержнем и корпусом. Пружина, за счет давления на щуп обеспечивает усилие измерений.

Порядок работы часового индикатора

- В начале процесса, индикатор устанавливается на штатив с помощью зажимного винта.

- Измерительный стержень (щуп) подымается и на основание помещается образец с номинальными размерами.

- Индикатор по колонке штатива опускается до соприкосновения наконечника с поверхностью меры и отклонения стрелки до положения «0». Это положение называется «натягом прибора». Его значение должно превышать допустимые размеры отклонения от номинала, на один оборот стрелки. На универсальном штативе, натяг обеспечивается винтом микроподачи.

- Проведя несколько подъемов/спусков стержня, за головку, проверяется постоянство показаний. При отклонении стрелки, настройку необходимо повторить.

- Отведя стержень, образец убирается и вместо него устанавливается измеряемая деталь. Щуп опускается на поверхность, и индикаторная шкала фиксирует отличия размеров детали от эталонных (сотые доли миллиметра).

Класс точности и погрешность часового индикатора

Выпускаются часовые индикаторы нескольких классов точности – 0 и 1.

Допустимые погрешности измерений устройств зависят от величины измерений.

В диапазоне 1÷2 мм, они составляют 10÷15 мкм, при 5÷10 мм — 18÷22 мкм.

Чтобы приобрести оригинальный часовой индикатор, необходимо обратиться в магазин ИнструменталЪ, который реализует измерительные устройства от производителей, на территории всего постсоветского пространства. Обращайтесь.

Источник

Индикаторы часового типа

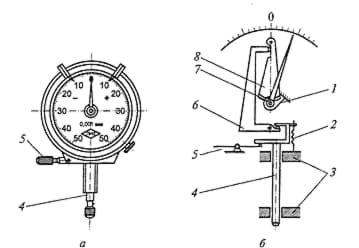

Индикаторы часового типа (ГОСТ577-68) (рис. 8.13), являющиеся типовыми представителями приборов с зубчатой передачей, содержат стержень 4 с нарезанной зубчатой рейкой 6, зубчатые колеса 2, 3, 5 и 7, спиральную пружину 1, стрелку 8.

Возвратно-поступательное перемещение измерительного стержня 4 преобразуется в круговое движение стрелки 8.

Рис. 8.13. Индикатор часового типа (а) и его схема (б): 1 – спиральная пружина; 2, 3, 5 и 7 – зубчатое колесо; 4 – стержень; 6 – зубчатая рейка; 8 и 9 – стрелка

Один оборот стрелки соответствует перемещению измерительного стержня на 1 мм. Целые миллиметры отсчитываются по шкале при помощи стрелки 9. Шкала прибора имеет 100 делений, цена деления индикатора равна 0,01 мм.

Классы точности индикаторов часового типа

Индикаторы часового типа выпускают двух классов точности (0 и 1) в двух модификациях: индикаторы типа ИЧ с перемещением измерительного стержня параллельно шкале и индикаторы типа ИТ с перемещением измерительного стержня перпендикулярно шкале. Выпускаются также индикаторы часового типа с цифровым (электронным) отсчетом.Основные метрологические характеристики индикаторов часового типа представлены в приложении 4.

ГОСТ 16497-80 предусматривает изготовление индикаторов линейных размеров со статистической обработкой результатов измерений, построенных на основе конструкции индикаторов часового типа по ГОСТ 577-68. Они предназначаются для механизации вычислений при измерительных и контрольных операциях.

Типы статистических индикаторов

СИС — статистический индикатор средних арифметических, предназначенный для определения среднего арифметического в выборке. Индикатор имеет две стрелки: действительных размеров и средних арифметических;

СИМ — статистический индикатор медиан, предназначенный для определения положения медианы в выборке. Индикатор имеет три стрелки: стрелку текущих размеров и две дополнительные стрелки, по которым определяется положение медианы;

СИР — статистический индикатор размахов, предназначенный для определения разности между наибольшим и наименьшим значениями. Индикатор имеет три стрелки: стрелку текущих размеров и две дополнительные, каждая из которых, будучи отклоненной, фиксирует одно из предельных отклонений — наименьшее и наибольшее. Величина размаха определяется по расстоянию между дополнительными стрелками, выраженному в делениях шкалы;

СИБ — статистический индикатор брака, предназначенный для определения количества деталей вне поля допустимых наибольших и наименьших отклонений. Индикатор имеет три стрелки: две стрелки размера показывают значения положительных и отрицательных отклонений, третья стрелка показывает число размеров (деталей), находящихся вне поля допуска;

СИГ — статистический индикатор группировок, предназначенный для определения суженного допуска, а также их суммы и разности. Индикатор имеет три стрелки: текущих размеров и количеств положительных и отрицательных отклонений;

СИД — статистический индикатор дисперсий, предназначенный для определения значений дисперсий и среднего квадратического отклонения в выборке. Индикатор имеет стрелки средних арифметических, средних квадратических отклонений и дисперсий.

Рычажно-зубчатые измерительные приборы

К приборам с рычажно-зубчатой передачей относятся рычажно-зубчатые измерительные головки, рычажные скобы, рычажные микрометры и т.д. Эти приборы предназначены для относительных измерений наружных поверхностей.

Рычажно-зубчатые измерительные головки

Рычажно-зубчатые измерительные головки (рис. 8.14) отличаются от индикаторов часового типа наличием наряду с зубчатой передачей рычажной системы, позволяющей увеличить передаточное число механизма и тем самым повысить точность измерений. При перемещении измерительного стержня 4 в двух точных направляющих втулках 3 поворачивается рычаг б, который воздействует на рычаг 8, имеющий на большем плече зубчатый сектор, входящий в зацепление с зубчатым колесом (трибом) 7. На оси триба установлена стрелка с втулкой, связанная со спиральной пружиной 1, выбирающей зазор. Измерительное усилие создается пружиной 2. Для арретирования измерительного стержня служит арретир 5.

ГОСТ

С 1970 года государственные стандарты качества на эти приборы не менялись, но корректировались в 1998 году. В советском документе качества присутствуют следующие обозначения:

- С – стойка магнитная;

- низкие магнитные штативы ШМ – IIН и высокие ШМ-IIВ.

Параметры для ШМ – IIН:

- высота колонки :250 мм и выше;

- вылет стержня: 200 мм;

- диаметр отверстия для головки: 8 мм;

Параметры для идеала зарубежных изделий отличаются не сильно.

Конструкция ШМ – IIН и ШМ-IIВ схожи:

- магнитная основа для колонки;

- стержень;

- устройство подводки индикатора;

- шарнир, сжимающийся пружиной.

Главные правила для введения штатива в эксплуатацию:

- конструкция изделия удовлетворяет условию: установленная головка индикатора устанавливается во всех положениях;

- нет ощутимой качки, при установке на поверочную плиту первого класса;

- усилие отрыва штатива от поверхности с шероховатостью 0,25 микрон – 30 кг;

- допускаемый прогиб штатива 5 м;

- перемещение микровинта тонкой установки не более 0,0100;

- полный ход более 3 мм.

Для магнитных приспособлений, допуск на плоскостность не назначен. Гарантия на советские модели 18 месяцев.