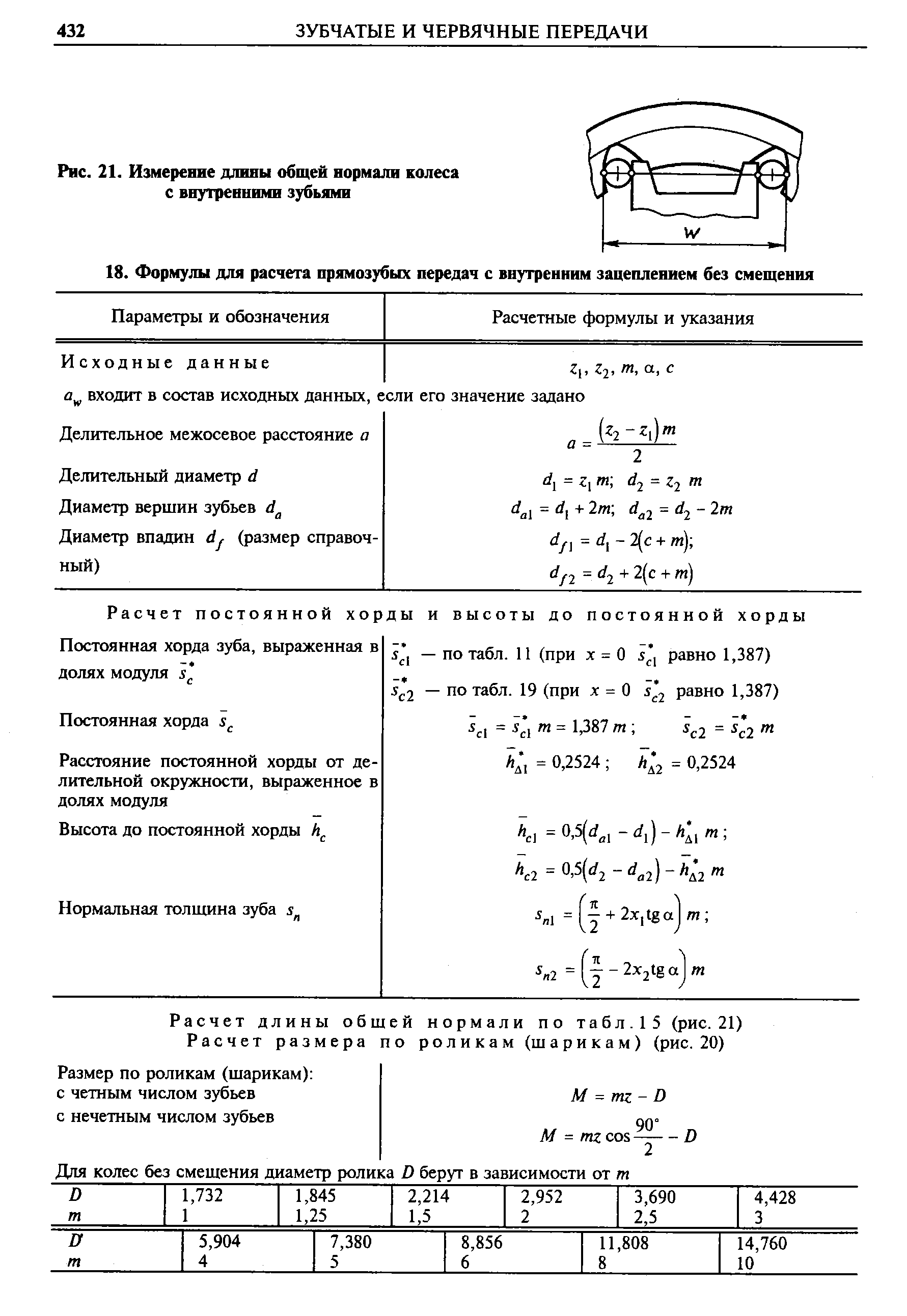

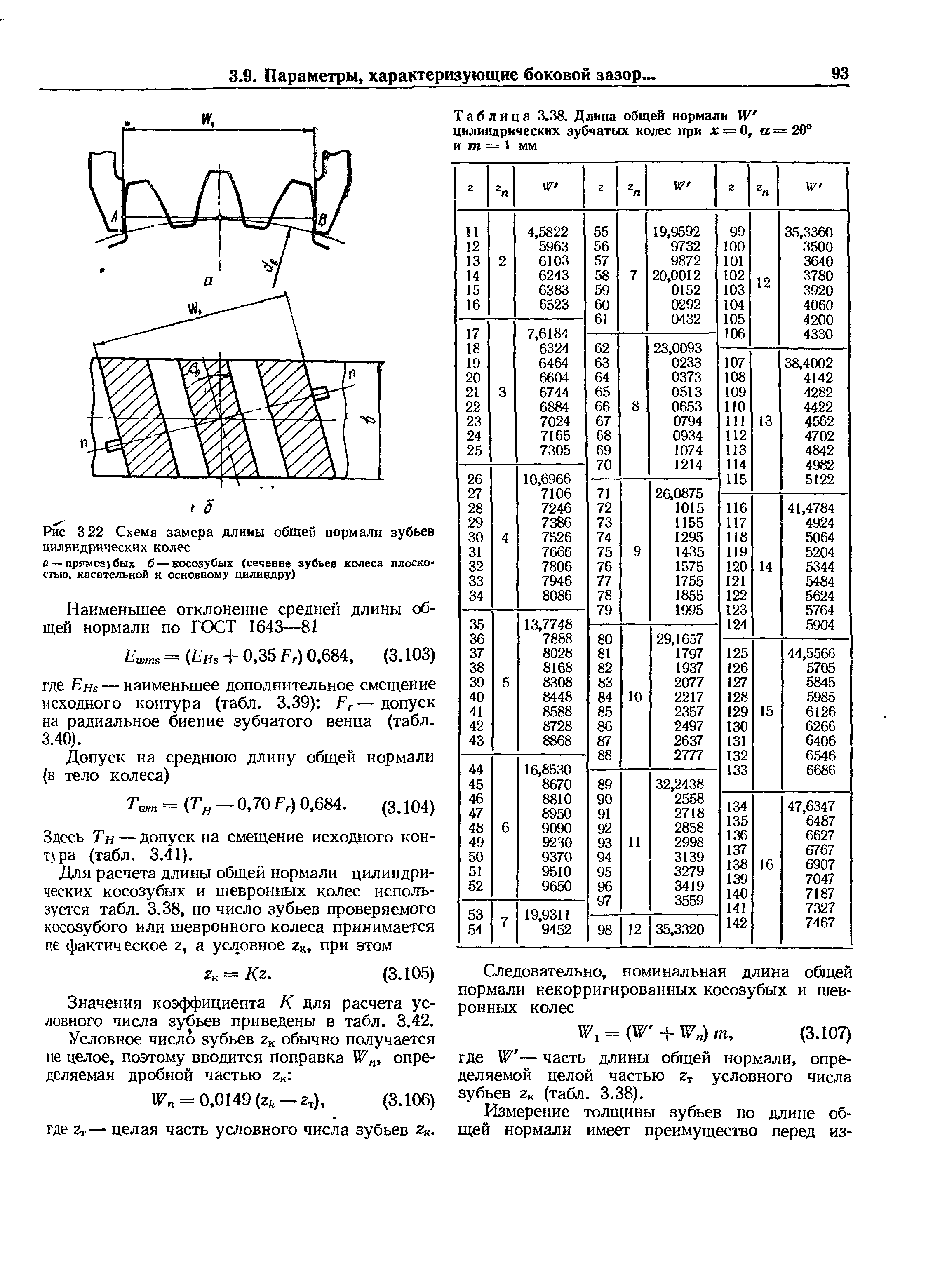

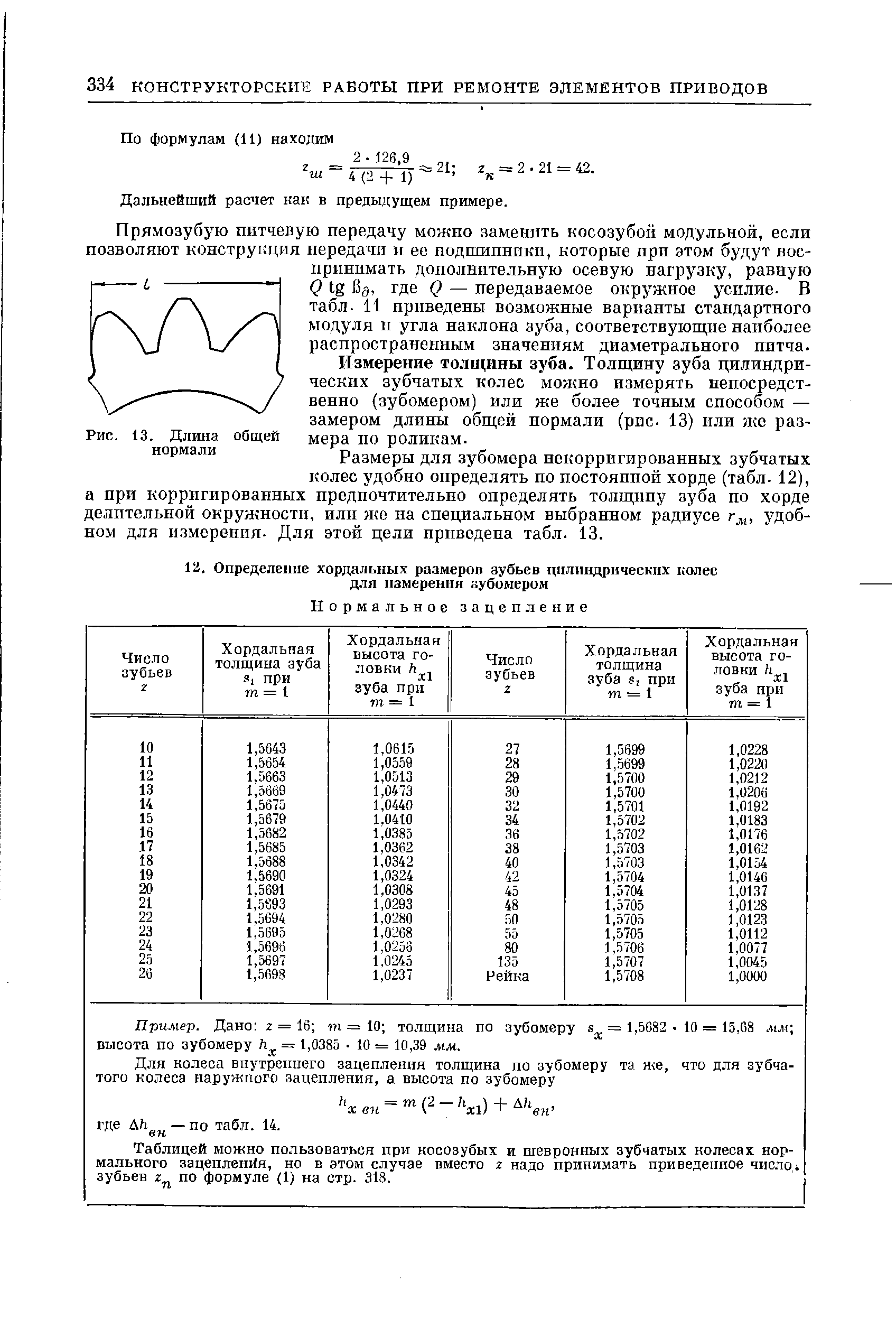

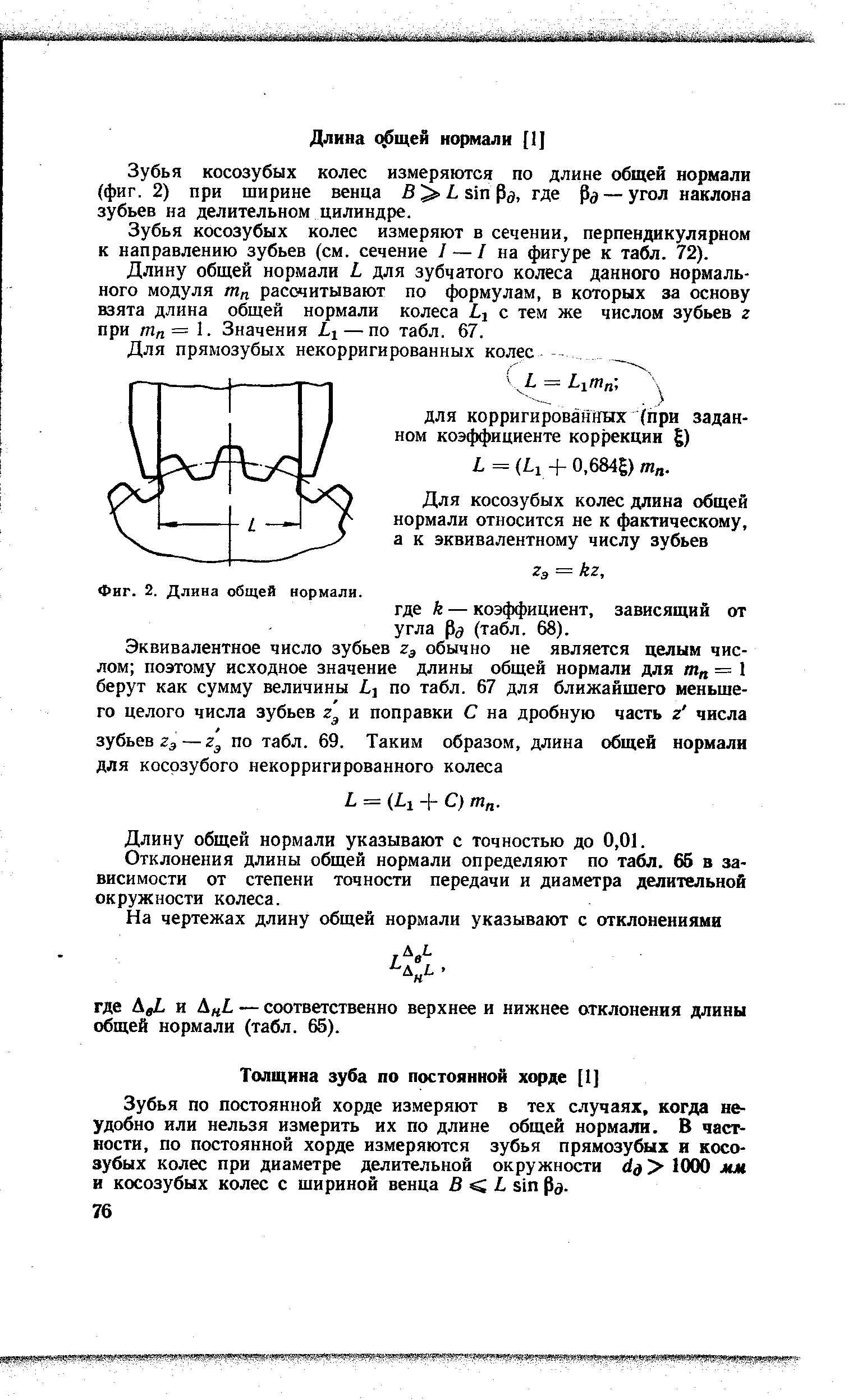

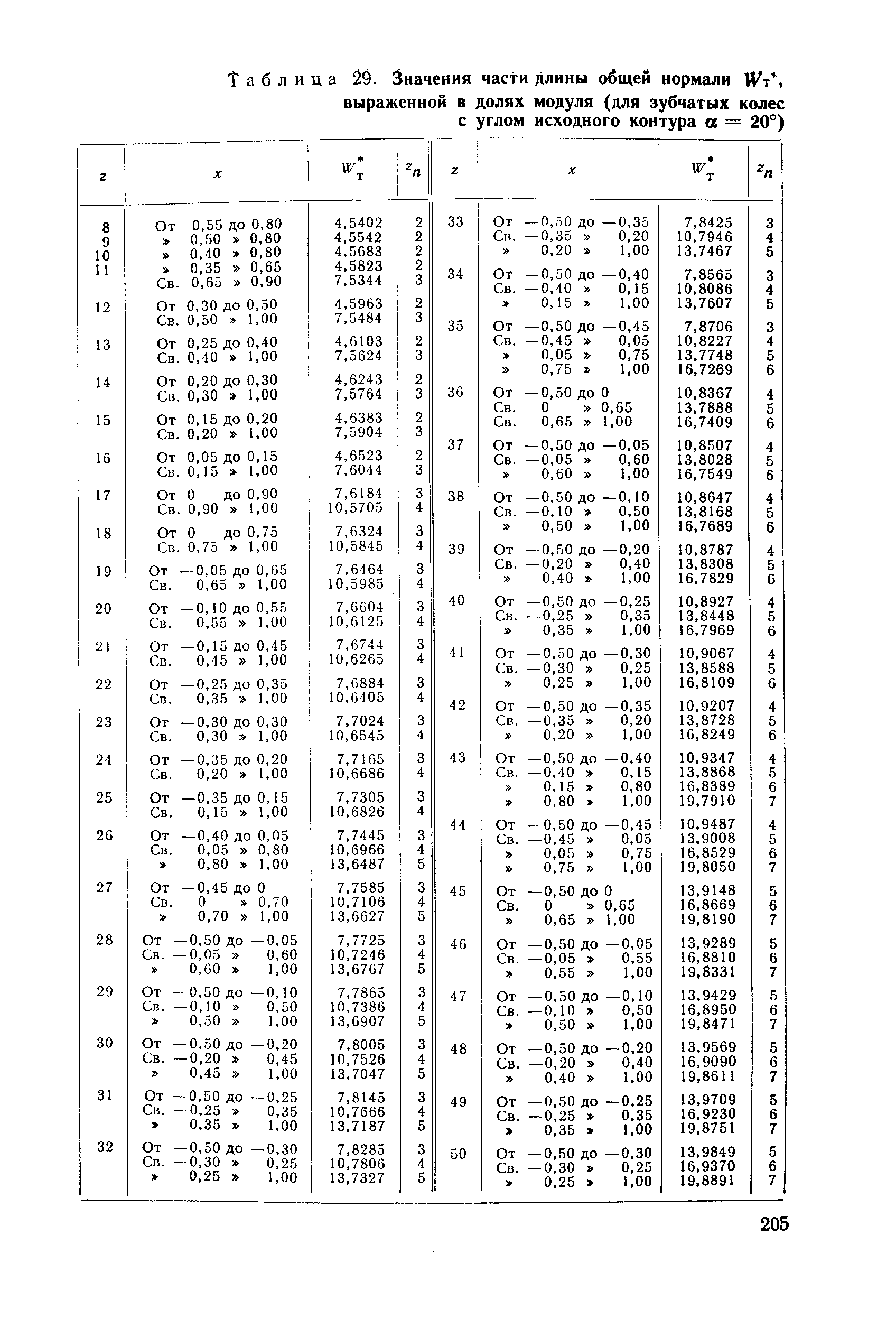

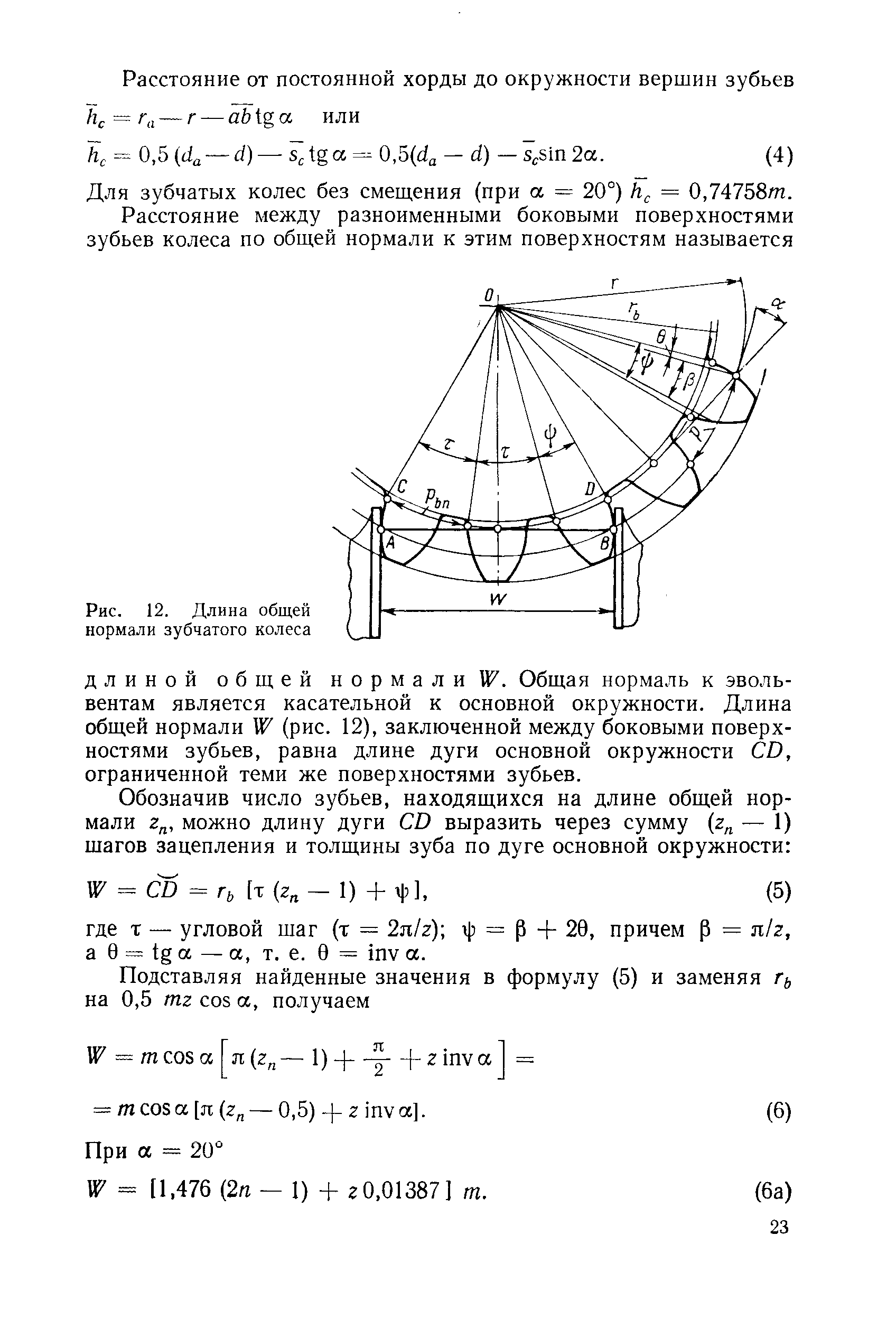

Длина общей нормали зубчатого колеса формула

ГОСУДAPCTВЕННЫЙ СTAHДАРТ СОЮЗА ССР

ПЕРЕДАЧИ ЗУБЧАТЫЕ ЦИЛИНДРИЧЕСКИЕ ЭВОЛЬВЕНТНЫЕ ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

Cilindrical involute external gear pairs. Calculation of geometry

Дата введения 1972-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 30 декабря 1970 г. N 1848 срок введения установлен с 01.01.72

ПЕРЕИЗДАНИЕ. Август 1983 г.

Настоящий стандарт распространяется на зубчатые передачи с постоянным передаточным отношением, зубчатые колеса которых соответствуют исходным контурам с равными делительными номинальными толщиной зуба и шириной впадины, с делительной прямой, делящей глубину захода пополам, без модификации и с модификацией головки.

Стандарт устанавливает метод расчета геометрических параметров зубчатой передачи, а также геометрических параметров зубчатых колес, приводимых на рабочих чертежах в соответствии с ГОСТ 2.403-75.

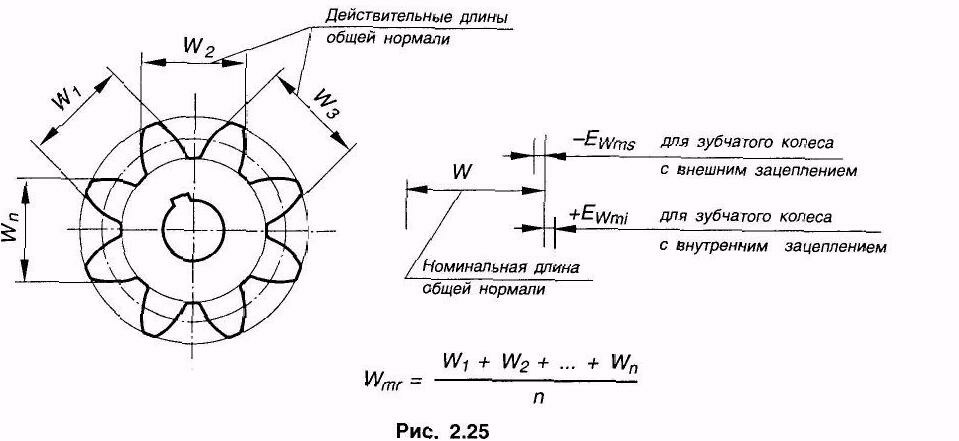

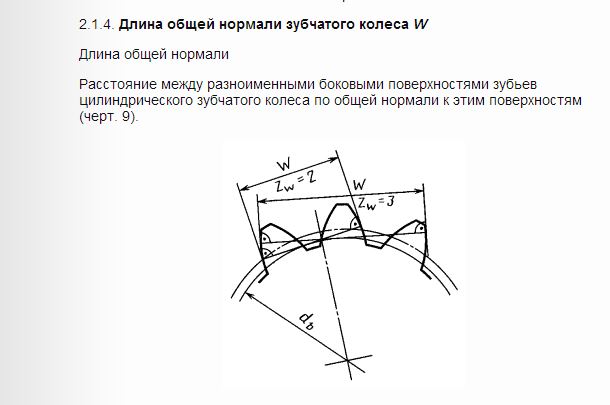

Колебание – длина – общая нормаль

Колебание длины общей нормали ( Д0Ь) определяется разностью между наибольшей и наименьшей длиной общей нормали, полученной при измерении ее по всей окружности проверяемого зубчатого колеса. Колебание длины общей нормали ( по окружности колеса) определяют как разность между наибольшей и наименьшей длиной нормали (

Колебание длины общей нормали L контролируют на приборах, имеющих два наконечника с параллельными плоскостями и в за-ьиеимости от требуемой точности отсчетное нониусное, микрометрическое 2 или индикаторное устройство. Особенностью контроля длины общей нормали является отсутствие необходимости базирования колеса по его оси.

Колебание длины общей нормали L контролируют на приборах, имеющих два наконечника о параллельными плоскостями и в зависимости от требуемой точности отсчетное нониусное, микрометрическое 2 или индикаторное устройство. Особенностью контроля длины общей нормали является отсутствие необходимости базирования колеса по его оси.

Колебание длины общей нормали Va r можно контролировать разным инструментом, у которого имеются две параллельные измерительные плоскости.

Колебание длины общей нормали F находят как разность между наибольшей и наименьшей действительными длинами общей нормали при последовательном измерении всех групп зубьев проверяемого колеса. Колебание длины общей нормали может быть показателем погрешности обката при зубообразовании.

| Кривая накопленной погрешности шага. |

Колебанием длины общей нормали FVWr называется расстояние между двумя параллельными плоскостями касательными к двум разноименным активным боковым поверхностям зубьев зубчатого колеса.

На колебание длины общей нормали влияют лишь тангенциальные составляющие погрешности окружных шагов и не влияют радиальные. Поэтому для полной оценки колеса в отношении кинематической точности необходимо проконтролировать колесо и по одному из параметров, учитывающих радиальные составляющие погрешностей окружных шагов, например измерить радиальное биение.

| Кривая накопленной погрешности шага. |

Измерение колебания длины общей нормали проводится любым прибором, имеющим измерительные поверхности в виде параллельных плоскостей, например штангенциркулями.

Контроль колебания длины общей нормали производится на станковых приборах, имеющих специальные приспособления, или накладными – нормалемерами и микрометрическими скобами для зубчатых колес.

Величина колебания длины общей нормали 1UL определяется как разность наибольшей и наименьшей длины общей нормали при последовательном измерении всех групп зубьев по окружности колеса. В этом случае настройки по блоку плиток не требуется.

Контроль колебания длины общей нормали прост и не требует иметь какой-либо промежуточной измерительной базы. Часто производится измерение длины общей нормали, а не ее колебания. Это осуществляется с целью выяснения толщины зуба и рассматривается ниже.

Контроль колебания длины общей нормали может осуществляться с помощью микрометров ( фиг. Кирове ( КРИН), у которых в отличие от обычного микрометра имеются тарельчатые измерительные поверхности. Недостатком микрометров является то, что одна измерительная поверхность вращается и при соприкосновении с контролируемой поверхностью несколько увлекает весь прибор. Для контроля колебаний длины общей нормали более удобен прибор конструкции завода ЛИЗ ( фиг. Для колес средних размеров контроль колебания длины общей нормали удобно производить с помощью индикаторных скоб ( фиг.

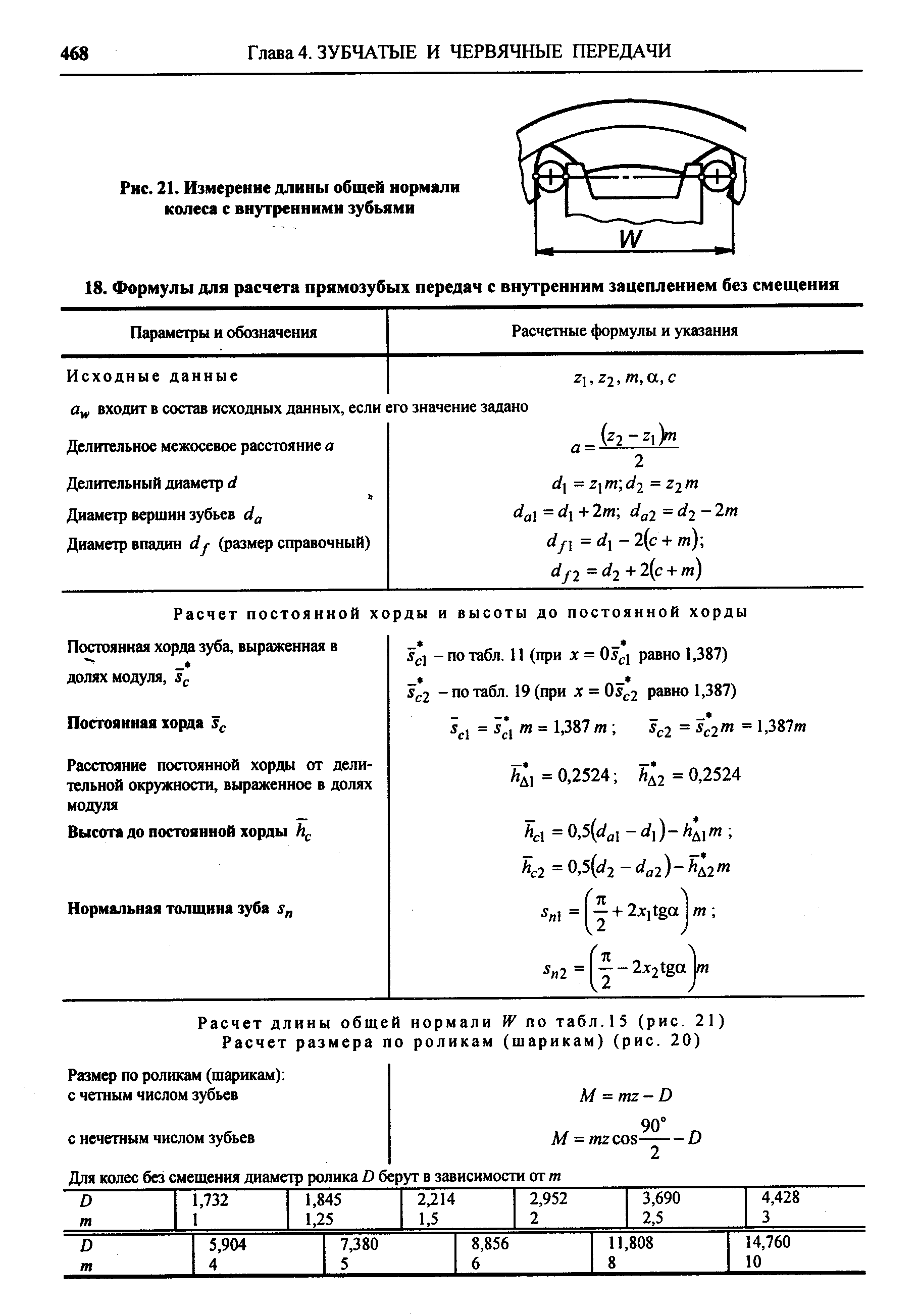

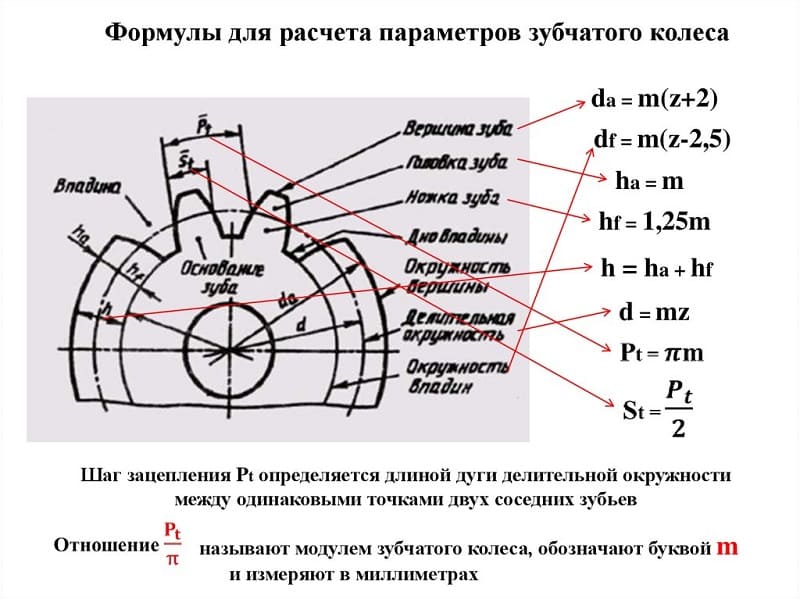

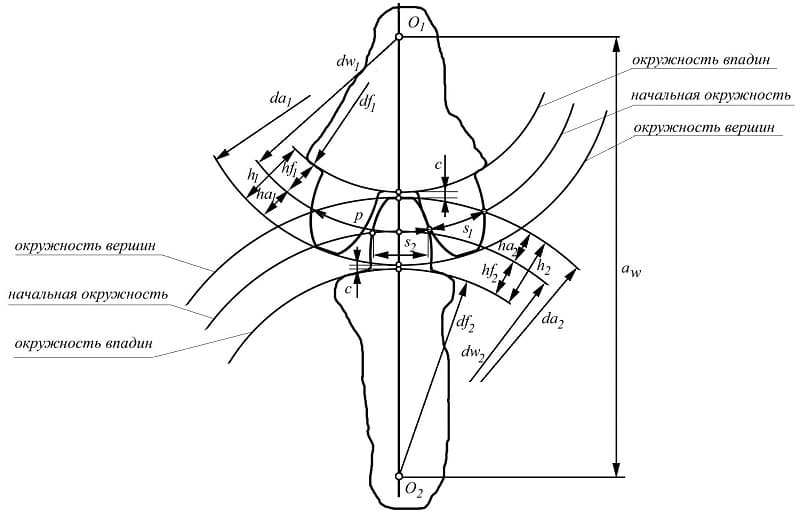

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Расчет модуля зубчатого колеса

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t×z,

проведя преобразование, получим:

D=(t /π)×z

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

t/π=m,

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

В=m×z;

выполнив преобразование, находим:

m=D / z.

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов De получается равным

De=d+2× h’,

где h’- высота головки.

Высоту головки приравнивают к m:

h’=m.

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

m=De/(z+2).

Диаметр окружности впадин Di соответствует De за вычетом двух высот основания зубца:

Di=D-2h“,

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

h’ = 1,25m.

Устройство зубчатого колеса

Выполнив подстановку в правой части равенства, имеем:

Di = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

Di = m(z-2,5m).

Полная высота:

h = h’+h“,

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины sв, получаем формулы для ширины впадины

- для отлитых зубцов: sв=πm-1,53m=1,61m:

- для выполненных путем фрезерования- sв= πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

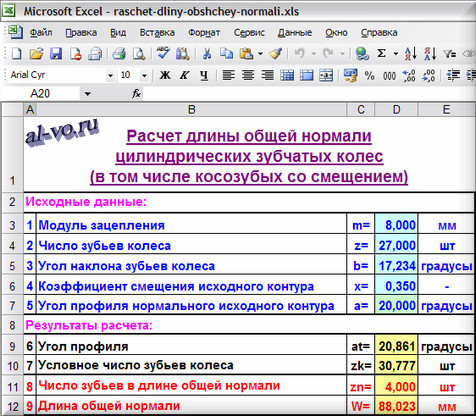

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

m=De/(z+2)

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

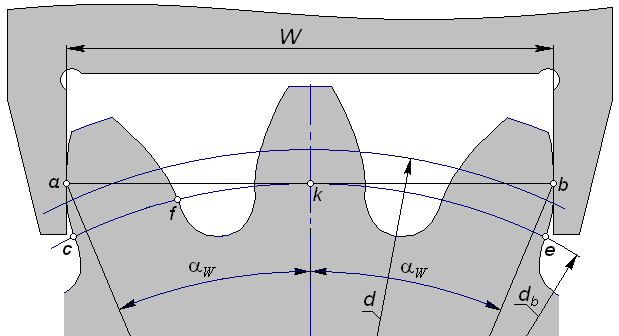

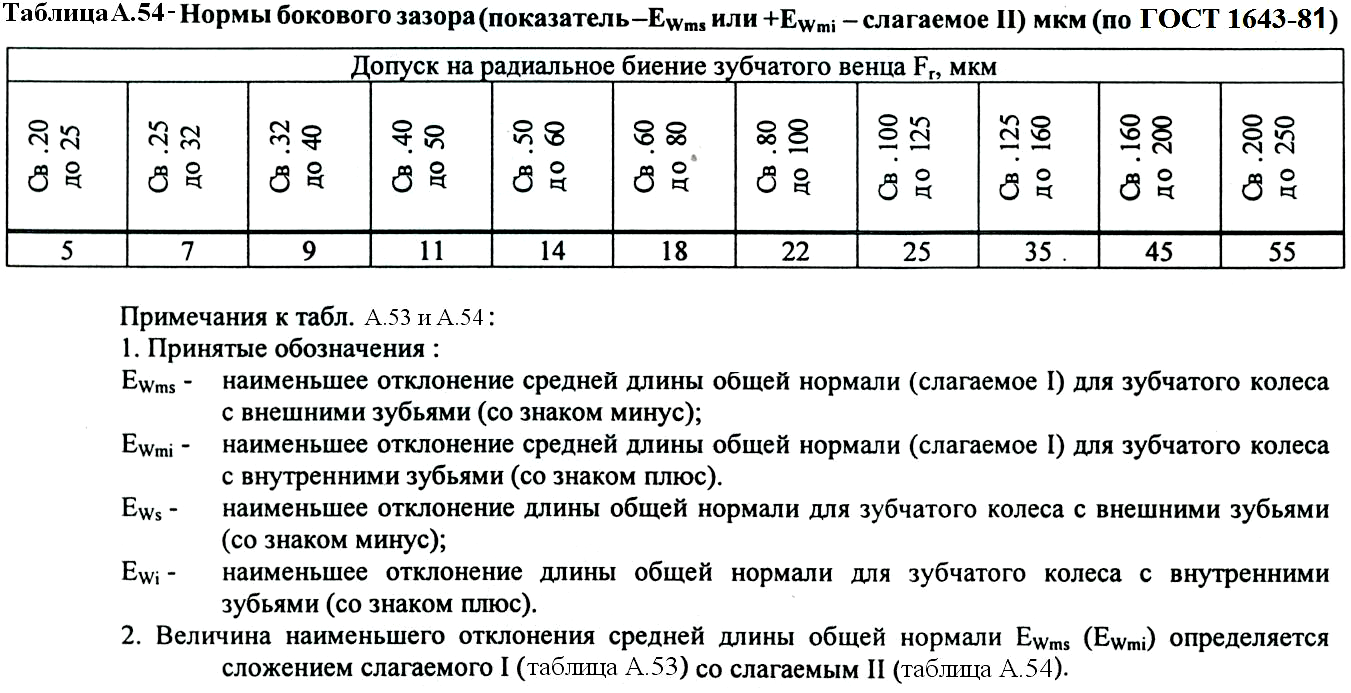

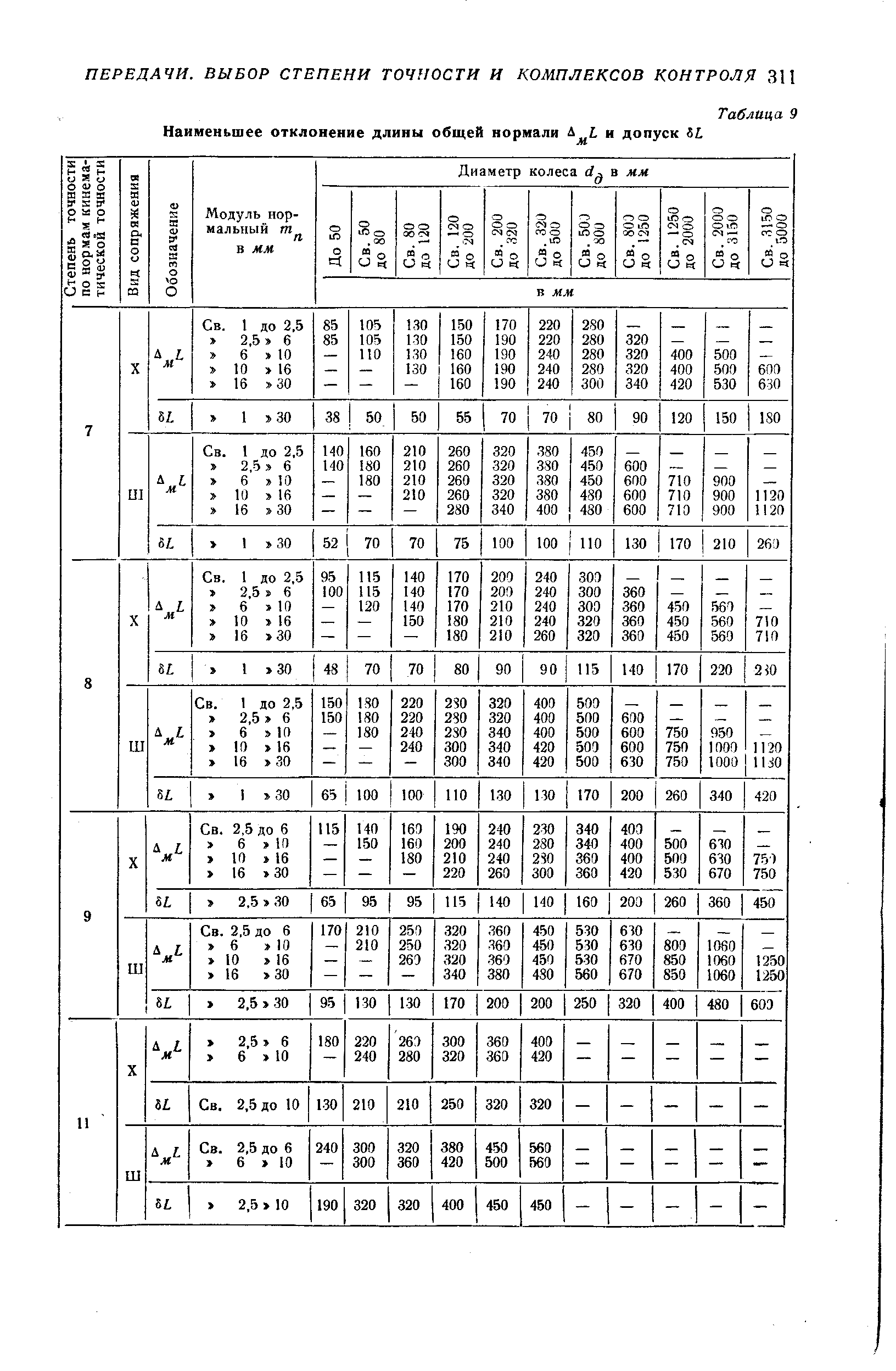

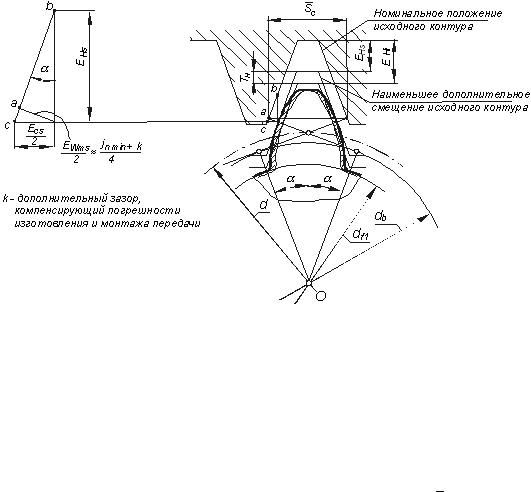

1.3. Допуски на измерительные размеры цилиндрических зубчатых колес

Рассмотренные выше формулы для вычисления номинальных измерительных размеров цилиндрических зубчатых колес гарантируют беззазорное зацепление колес в передаче. В реальных зубчатых передачах должен быть обеспечен гарантированный боковой зазор с целью устранения заклинивания зубьев при работе под нагрузкой в результате температурных деформаций деталей передачи, а также для размещения слоя смазки на рабочих профилях зубьев. Боковой зазор в зацеплении необходим также для компенсации погрешностей изготовления и монтажа передачи. Он определяется в основном величиной межосевого расстояния a w передачи и толщиной s зубьев колес.

Стандартом на эвольвентные зубчатые цилиндрические передачи (ГОСТ 1643-81) установлено восемь видов допусков на боковой зазор: h, d, c, b, a, z, y, x (обозначения допусков расположены в порядке возрастания величины допуска). Принятая величина гарантированного бокового зазора является основой для назначения вида сопряжения зубчатых колес. Этим же стандартом предусмотрено шесть видов сопряжения: H– нулевой зазор, E – малый зазор, C и D – уменьшенный зазор, B – нормальный зазор, A – увеличенный зазор. Сопряжения видов Н, Е и С требуют повышенной точности изготовления зубьев колес. Их применяют для реверсируемых передач при высоких требованиях к кинематической точности передачи, а также при наличии крутильных колебаний валов передачи. Чаще всего в среднем машиностроении используют передачи с видами сопряжения В и С. При отсутствии специальных требований к зубчатой передаче с каждым видом сопряжения употребляется определенный вид допуска на боковой зазор, обозначаемый строчной буквой, аналогичной букве вида сопряжения (например, А– а, В – в, С – с и т. д.).

Поле допуска на измерительный размер зубчатого колеса всегда направлено в тело зуба, поэтому предельные отклонения измерительного размера (верхнее и нижнее) всегда имеют отрицательные значения .

Основные ошибки самостоятельной замены

Несмотря на предельно простую технологию, автолюбители часто допускают при замене венца следующие ошибки:

- перед тем, как снять зубчатый обод, следует произвести ревизию боковой плоскости маховика под сцепление, и отверстий для крепежных болтов;

- установка с перегревом отдельных участков венца приведет к быстрому износу зубьев именно на этих местах, так как происходит отпуск стали;

- наружный диаметр зубьев должен иметь фаску для плавного зацепления с бендиксом стартера без ударов.

Для того, чтобы уменьшить износ двигателя и увеличить приемистость машины на высоких оборотах, маховик часто облегчают. Из-за наличия дополнительных отверстий на наружном диаметре диска в зоне, примыкающей к зубчатому ободу, венец часто приваривается к диску.

Таким образом, венец можно заменить собственными силами при значительной выработке профиля зуба на отдельных участках. Снять обод можно на холодную, а при установке потребуется нагрев до 200 градусов максимум.

Силы в зацеплении конической передачи

ЛЕКЦИЯ 4

Конические зубчатые передачи

Коническая передача состоит из двух конических зубчатых колес (рис.1) и служит для передачи крутящего момента между валами с пересекающимися осями под углом . Наиболее распространена в машиностроении коническая передача с углом между осями =900 (рис. 1), но могут быть передачи и с 900 . Конические зубчатые передачи по сравнению с цилиндрическими имеют большую массу и габариты, сложнее в изготовлении и монтаже, так как требуют точной фиксации осевого положения зубчатых колес.

Колеса конических передач выполняют с прямыми (рис.2, а),

косыми (рис.2,б), круговыми зубьями (рис.2,в). При окружных скоростях до 2… 3 м/с

применяют конические колеса с прямыми зубьями, при больших скоростях используют колеса с круговыми зубьями, которые обеспечивают более плавное зацепление и имеют большую нагрузочную способность и проще в изготовлении.

а). б). в).

Рис.1. Коническая передача Рис.2. Конические колеса

Геометрические параметры конического зубчатого колеса

Для конических колес различают размеры средние, внешние и внутренние (рис.3).

Размеры, относящиеся к внешнему торцовому сечению, сопровождают индексом е. Размеры в среднем сечении сопровождают индексом m.

Размеры по внешнему торцу удобнее для измерения, их указывают на чертежах. Размеры в среднем сечении используют при силовых расчетах.

Рис.3. Геометрические параметры конического зубчатого колеса

Основные геометрические параметры конической прямозубой передачи

| № | Геометрические параметры | Обозначение Расчетная формула |

| 1 | Число зубьев шестерни и колеса | |

| 2 | Углы делительного конуса шестерни и колеса | , |

| 3 | Внешнийокружной модуль me | Выбирают из стандартного ряда. Округление модуля me до стандартного значения не является обязательным требованием |

| 4 | Средний окружной модуль | |

| 5 | Делительные диаметры: средний и внешний | , |

| 6 | Внешнее конусное расстояние | |

| 7 | Среднее конусное расстояние | |

| 6 | Диаметр окружности вершин зубьев | |

| 7 | Диаметр окружности впадин зубьев | |

| 8 | Ширина зубчатого венца | |

| 9 | Высота зуба | he = 2,2×me |

| 10 | Высота головки зуба | hае = me |

| 11 | Высота ножки зуба | hfe = 1,2×me |

Передаточное отношение конической передачи: . (1)

Проектный расчет конической передачи

Основной задачей проектного расчета конической передачи является определение внешнего делительного диаметра колеса.

Последовательность проектного расчета закрытой передачи

1. Определить передаточное отношение u. Номинальные значения передаточных отношений (от u = 1 до u = 6,3) и углы делительных конусов шестерни и колеса и .

2. В зависимости от условий работы передачи выбрать материалы колес, назначить термическую обработку и значения твердости рабочих поверхностей зубьев.

3. Определить внешний делительный диаметр колеса из условия контактной прочности:

, (2)

где коэффициент концентрации нагрузки. Принимают 1,1…1,2.

4. Задать число зубьев шестерни z1,

определить число зубьев колесаz2 Число зубьев меньшего колеса рекомендуетсяz1 = 18…30.

5.Рассчитать внешний модуль и средний модуль .

6. Определить числа зубьев эквивалентных колес: zV1

иzV2:zv1 = z1/ cosδ1, zv2 = z2/ cosδ2

и по справочным таблицам — коэффициенты формы зуба шестерниYF1 и колесаYF2. 7. Выбрать коэффициент длины зуба. .

8. Произвести геометрический расчет передачи (см. табл.).

Силы в зацеплении конической передачи

| Окружная сила | Ft, |

| Радиальная сила | Fr |

| Осевая сила | Fa |

В передаче действует сила давления зуба шестерни на зуб колеса. Эта сила для удобства расчетов раскладывается на 3 составляющие: окружная сила Ft,

радиальная силаFrи осевая сила Fa(рис.4). Рис.4. Силы в конической передаче

Неметаллические зубчатые колеса.

Неметаллические зубчатые колеса. Зубчатые колеса из пластмасс (текстолит, древопластики, полиамиды и т. п.) работают более бесшумно, чем металлические, что имеет особое значение при больших скоростях. Чтобы понизить коэффициент трения между зубьями, одно зубчатое колесо делают из пластмассы, а второе выполняют металлическим. Пластмассы имеют сравнительно небольшие сопротивления срезу и смятию, поэтому в большинстве случаев для передачи момента применяют стальную втулку-ступицу, прочно соединяемую с телом колеса. В небольшие колеса ступицу устанавливают при формовании. Для лучшего сцепления наружную поверхность ступицы делают рифленой (накатанной) (рис. 12). Чтобы предотвратить выкрашивание и откалывание отдельных слоев пластмассы, края зубьев защищают стальными дисками (рис. 13). Толщину диска рекомендуется принимать равной половине модуля, но не более 8 мм и не менее 2 мм. Материал дисков —сталь Ст.2, Ст.З.

Зубчатые колеса больших размеров обычно делают сборными из отдельных секций.

Ширину зубчатого колеса из пластмасс принимают равной ширине зацепляющегося с ним металлического колеса или несколько меньше во избежание местного износа и выработки зубьев

Расчет параметров

Расчет параметров зубчатых колес выполняют комплексно, для всей передачи. Необходимость расчета отдельного колеса возникает только в процессе ремонта оборудования с неизвестными данными. Расчет начинают с определения требуемого числа зубьев и модуля зацепления. Для того чтобы узнать значение модуля, предварительно проводят расчеты на прочность, исходя из срока службы и выбранного материала будущего механизма. Также на этом этапе рассчитывают межосевое расстояние между колесами. На основе полученных данных выносливости зубьев вычисляется минимально допустимая величина модуля зацепления. Конкретное его значение выбирается на основе таблиц, приведенных в справочной литературе. Далее, используя требуемое передаточное отношение, производится вычисление числа зубьев на сопрягаемых колесах.

При известном модуле зацепления и количестве зубьев шестерни и колеса, доступно произвести вычисление геометрических размеров отдельных деталей. Основные диаметры и профиль зуба передачи рассчитываются с использованием несложных арифметических действий. Сложные операции потребуются только для ограниченного числа параметров. Для цилиндрического прямозубого колеса тригонометрические функции содержат только формулы расчета делительного диаметра. При проектировании других типов зубчатых колес, используют тот же математический аппарат, что и для прямозубых, но с добавлением расчетов, учитывающих иную геометрию деталей. Результаты расчетов используют для построения чертежей будущих шестерен, а также при вычислении параметров редукторов.

Заключительным этапом расчета зубчатой передачи становится окончательная проверка механизма на прочность. Если результаты этих вычислений укладываются в принятые нормативы, то полученные значения величин можно использовать для изготовления готового механизма. В противном случае может потребоваться выполнить новый расчет, изменив исходные данные, например, увеличить геометрические размеры, либо поменять тип зубчатой передачи или количество ступеней редуктора.

Основные параметры зубчатых цилиндрических передач

Стандарт распространяется на цилиндрические передачи внешнего зацепления для редукторов и ускорителей, в том числе и комбинированных (коническо-цилиндрических, цилиндро-червячных и др.), выполняемых в виде самостоятельных агрегатов. Стандарт не распространяется на передачи редукторов специального назначения и специальной конструкции Для встроенных передач стандарт является рекомендуемым

Межосевые расстояния

| 1 ряд | 40 | 50 | 63 | 80 | 100 | 125 | — | 160 | — | 200 | — | 250 | — | 315 | — | 400 |

| 2 ряд | — | — | — | — | — | — | 140 | — | 180 | — | 225 | — | 280 | — | 355 | — |

| 1 ряд | — | 500 | — | 630 | — | 800 | — | 1000 | — | 1250 | — | 1600 | — | 2000 | — | 2500 |

| 2 ряд | 450 | — | 560 | — | 710 | — | 900 | — | 1120 | — | 1400 | — | 1800 | — | 2240 | — |

1-й ряд следует предпочитать 2-му

Номинальные передаточные числа

| 1 ряд | 1,0 | — | 1,25 | — | 1,6 | — | 2,0 | — | 2,5 | — | 3,15 | |

| 2 ряд | — | 1,12 | — | 1,4 | — | 1,8 | — | 2,24 | — | 2,8 | — | |

| 1 ряд | — | 4,0 | — | 5,0 | — | 6,3 | — | 8,0 | — | 10 | — | 12,5 |

| 2 ряд | 3,55 | — | 4,5 | — | 5,6 | — | 7,1 | — | 9,0 | — | 11,2 | — |

1-й ряд следует предпочитать 2-му Фактические значения передаточных чисел не должны отличаться от номинальных более чем на 2,5% при номинальном меньше 4,5 и на 4% при номинальном больше 4,5

Коэффициент ширины зубчатых колес (отношение ширины зубчатого колеса к межосевому расстоянию) должен соответствовать: 0,100; 0,125; 0,160; 0,200; 0,315; 0,400; 0,500; 0,630; 0,800; 1,0; 1,25

Численные значения ширины зубчатых колес округляются до ближайшего числа из ряда Ra20 по ГОСТу 6636

При различной ширине сопряженных зубчатых колес значение коэффициента ширины зубчатых колес относится к более узкому из них

Коэффициент запаса прочности при работе зуба двумя сторонами

например: зубья реверсивных передач или зубья сателлитов в планетарных передачах

| Материал колес и термо- обработка | Отливки стальные и чугунные без термо- обработки | Отливки стальные и чугунные с термо- обработкой | Поковки стальные нормали- зованные или улучшенные | Поковки и отливки стальные с поверх- ностной закалкой (сердцевина вязкая) | Стальные, нормали- зованные или улучшенные, а также с поверх- ностной закалкой | Стальные с объемной закалкой | Стальные, подверг- нутые цементации, азоти- рованию, циани- рованию и др. | Чугунные и пласт- массовые колеса |

| Коэфф. | 1,9 | 1,7 | 1,5 | 2,2 | 1,4 — 1,6 | 1,8 | 1,2 | 1 — 1,2 |

Межосевые расстояния для двухступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 | 1800 | 2000 | 2240 | 2500 |

Межосевые расстояния для трехступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 |

| Промежуточная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 100 | 125 | 160 | 200 | 250 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 | 560 | 630 |

| Промежуточная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Конструкция зубчатого колеса

Несмотря на кажущуюся простоту, в технике принято выделять несколько отдельных частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в своей основе имеет диск необходимого диаметра. Основной частью является обод, на боковой или торцевой поверхности которого выполнены зубья. Все вместе они образуют так называемый венец зубчатого колеса. Геометрия зубьев различна у разных типов зубчатой передачи. Сам зуб условно разбивается на несколько частей. Наружная часть называется вершиной. Прилегающие к ней боковые поверхности носят название головки зуба. Внутренняя часть именуется ножкой зуба. Две соседние ножки образуют впадину зубчатого колеса.

Для крепления на валу механизма в центре диска изготавливается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, квадратной или многоугольной. При использовании цилиндрических валов, в ступице обычно выполняют шпоночный паз.

С целью уменьшения веса толщина диска колеса выполняется обычно меньше, чем толщина ступицы или обода. Также для этого в теле диска могут присутствовать окна разнообразной формы.

Заключение.

При контроле изготовленных зубчатых колес сравниваются измеренные микрометром и рассчитанные значения размеров по роликам (шарикам).

Допуски на размеры по роликам (шарикам) назначаются по ГОСТ 1643-81 в зависимости от требований к передаче.

Теме зубчатых колес на блоге посвящено еще несколько важных и, думаю, полезных статей в рубрике «Механика». Быстро найти их вы сможете в перечне на странице «Все статьи блога».

Для получения информации о выходе новых статей и для скачивания рабочих файлов программ прошу вас подписаться на анонсы в окне, расположенном в конце статьи или в окне вверху страницы.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей!

Ссылка на скачивание файла: raschet-razmera-po-rolikam (xls 37.0KB).