Достоинства и недостатки зубчатых передач

Прежде всего, среди достоинств зубчатой передачи можно выделить:

- высокую надежность с учетом расширенного диапазона нагрузок и скоростей;

- компактность, большой ресурс и высокий КПД;

- относительно небольшие нагрузки на валы и подшипники;

- постоянное передаточное число (отношение);

- простота изготовления и обслуживания;

Также выделяют и недостатки зубчатой передачи:

- повышенные требования к качеству изготовления и точности установки;

- при высокой скорости вращения возникает шум по причине возможных неточностей при изготовлении шага и профиля зубьев;

- повышенная жесткость не позволяет эффективно компенсировать динамические нагрузки, в результате чего возникает разрушение и пробуксовки, появляются дефекты;

Напоследок отметим, что во время обслуживания механизм нужно осматривать, производя проверку состояния зубчатых колес, шестерен и зубьев на предмет повреждений, трещин, сколов и т.д.

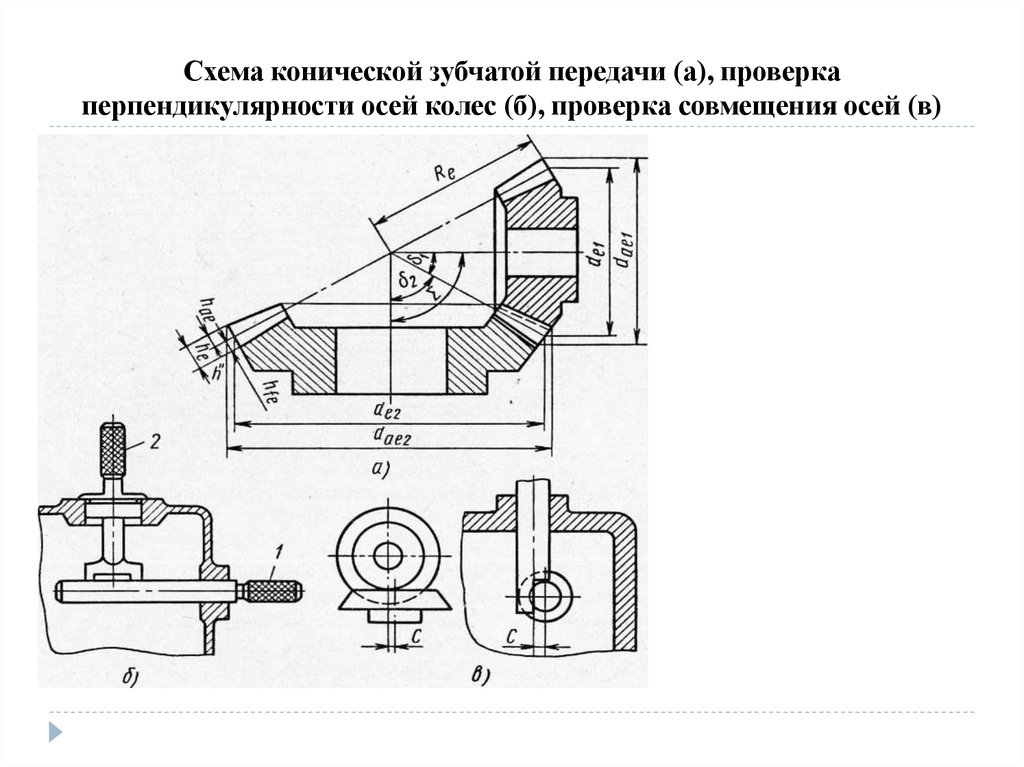

Также проверяется само зацепление и его качество (часто используется краска, которая наносится на зубья). Нанесение краски позволяет изучить величину пятна контакта, а также расположение относительно высоты зуба. Для регулировки зацепления применяются прокладки, которые ставятся в подшипниковые узлы.

Классификация Конических зубчатых передач

Классификация Конических зубчатых передач

Классификация Конических зубчатых передач

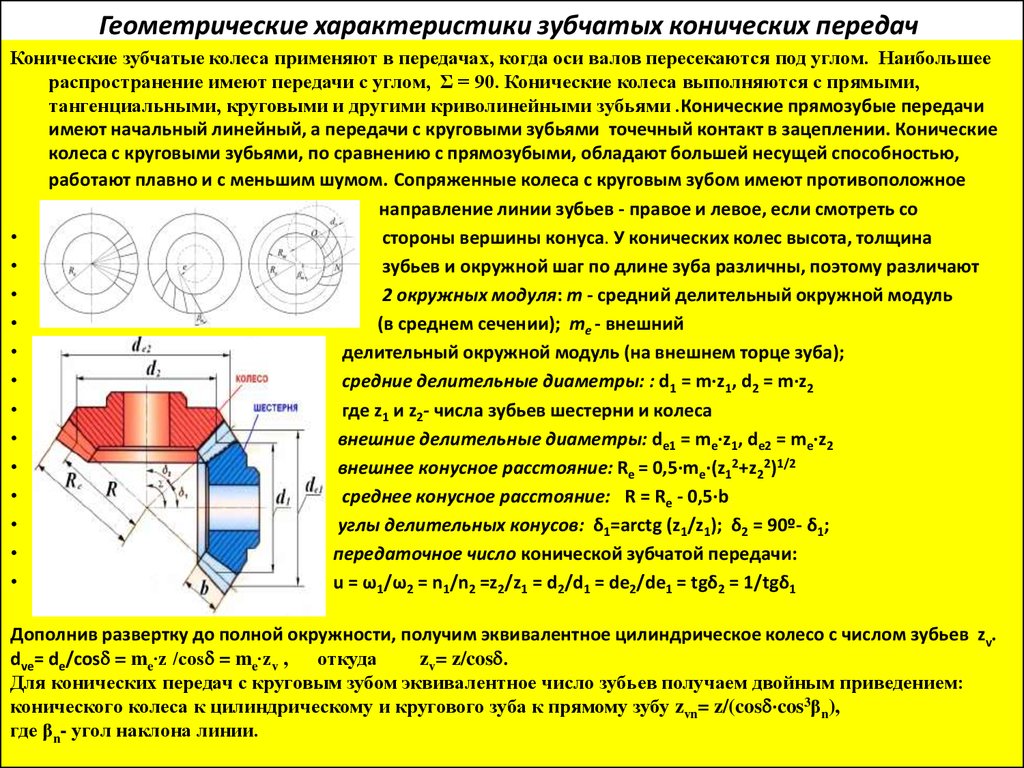

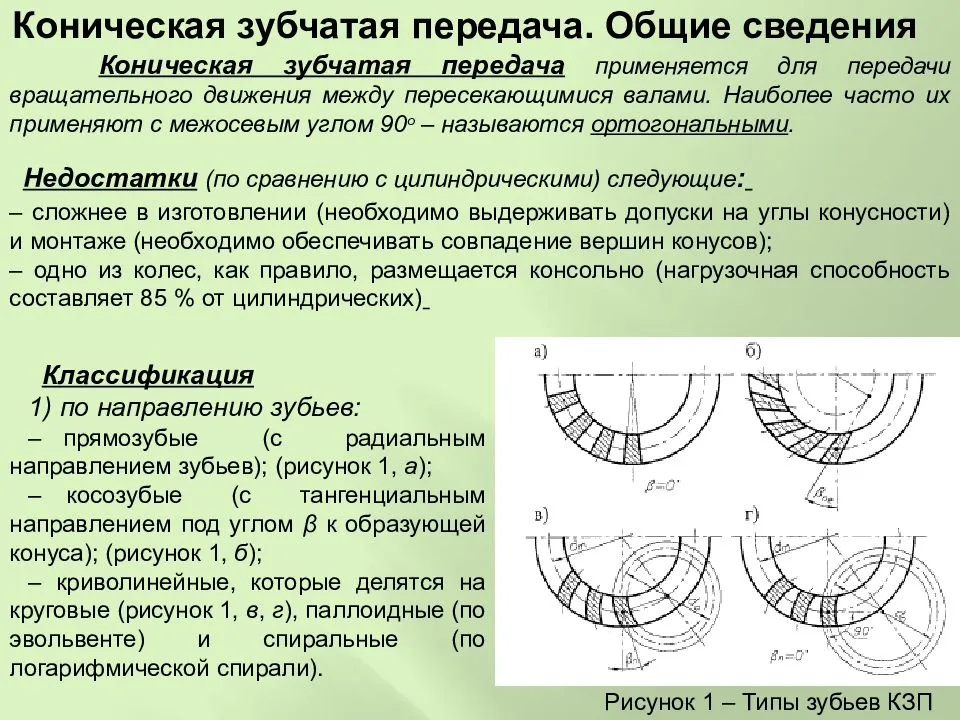

Коническая зубчатая передача относится к классу Пространственных зубчатых передач, которые применяются для передачи вращения между валами, оси которых пересекаются или скрещиваются. К ним относятся, также: смешанные конические передачи, гиперболические передачи, винтовые передачи, гипоидные передачи, червячные передачи, спироидные передачи.

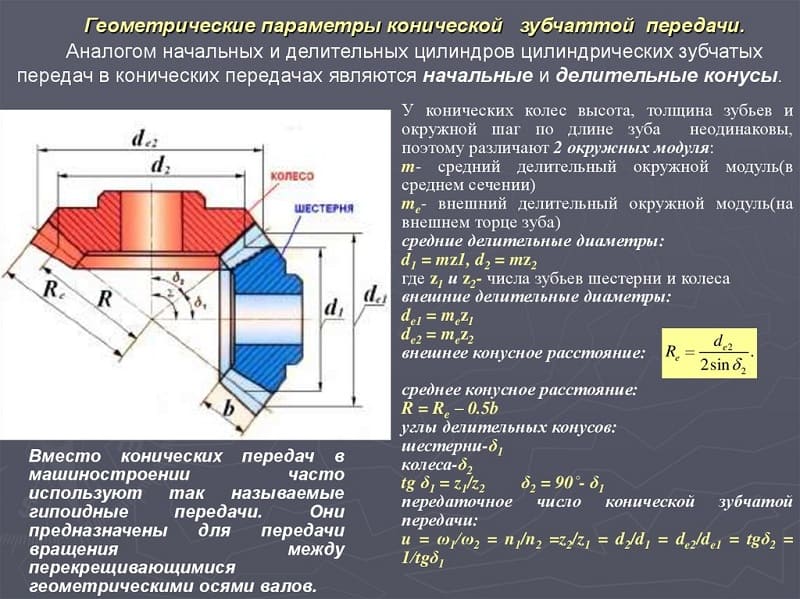

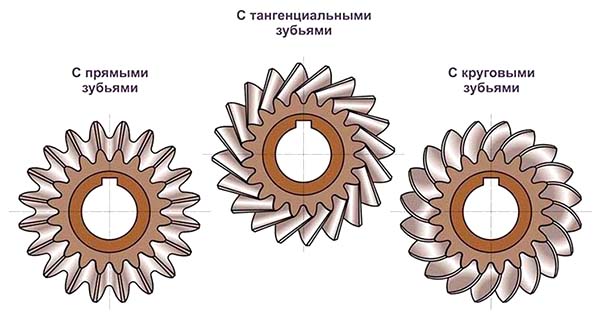

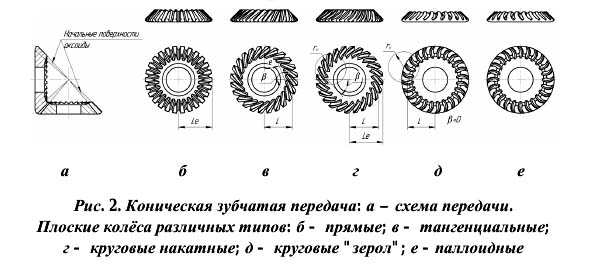

Коническая зубчатая передача осуществляет передачи между валами с пересекающимися осями, у зубчатых колёс которых аксоидные начальные и делительные поверхности конические. В конической передаче начальные поверхности совпадают с аксоидами. Линии зубьев конической передачи могут быть прямыми, тангенциальными, круговыми наклонными, круговыми «зерол», паллоидными. Вершины конусов пары конических зубчатых колес должны совпадать с точкой пересечения их осей.

Коническая передача (рис. 2.1) состоит из шестерни 1, имеющей меньшее число зубьев z1 и колеса 2 с большим числом зубьев z2, относительное движение которых можно представить как качение без скольжения друг по другу их начальных конусов (аксоидов). Линии пересечения начальных конусов и боковых поверхностей зубьев называют линиями зубьев.

Прямозубая коническая передача

Прямозубая коническая передача. Дифференциал

Оси конических колес прямозубой зубчатой передачи составляют прямой угол, и их зубья обычно нарезаются по радиусам. Прямозубые конические колёса применяют при невысоких окружных скоростях (до 2…3 м/с, допустимо до 8 м/с). Прямозубые конические передачи обеспечивают передаточное отношение до 3.

Тангенциальная коническая передача

Если зубья конических колес прямые, но идут не по радиусам, то они называются тангенциальными и могут работать с окружной скоростью до 12 м/с.

Конические передачи с криволинейными зубьями

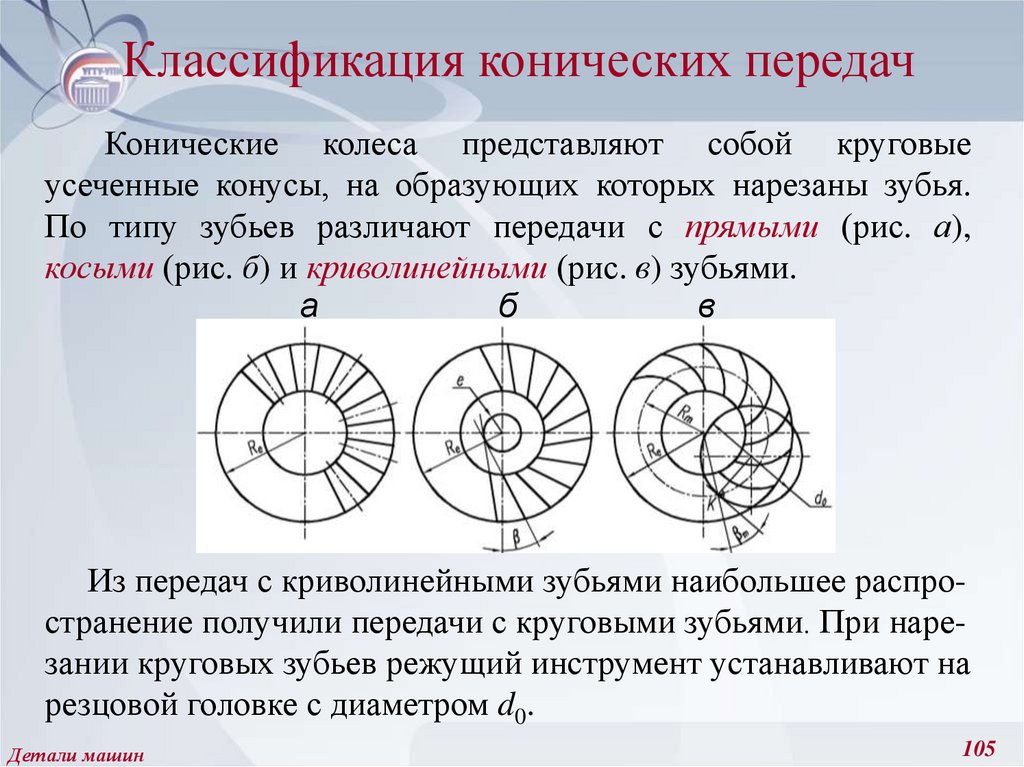

Конические колеса с криволинейными зубьями бывают трех разновидностей:

- Коническое зубчатое колесо с круговыми зубьями, нарезанными по окружности, линии зубьев которых имеют вид дуги окружности с углом наклона β n > 0 (этот угол называют углом спирали);

- Коническое зубчатое колесо с эвольвентной линией зубьев – зубчатое колесо, теоретическими линиями зубьев которого на развертке делительного конуса являются эвольвенты концентрической окружности (Паллоидные);

- Коническое зубчатое колесо с циклоидальной линией зубьев – зубчатое колесо, теоретическими линиями зубьев которого на развертке делительного конуса являются циклоидальные кривые.

Коническое зубчатое колесо с круговыми зубьями, у которого угол наклона зубьев (угол спирали) в одной из точек делительной средней линии зуба равен нулю называют, также, коническое зубчатое колесо с нулевым углом наклона зубьев или “Зерол”.

Примечание

Различают конические зубчатые колеса с внешним нулевым, средним нулевым и внутренним нулевым углом наклона круговых зубьев, у которых соответственно равны нулю внешний делительный, средний делительный и внутренний делительный углы наклона средней линии зуба конического зубчатого колеса с круговыми зубьями.

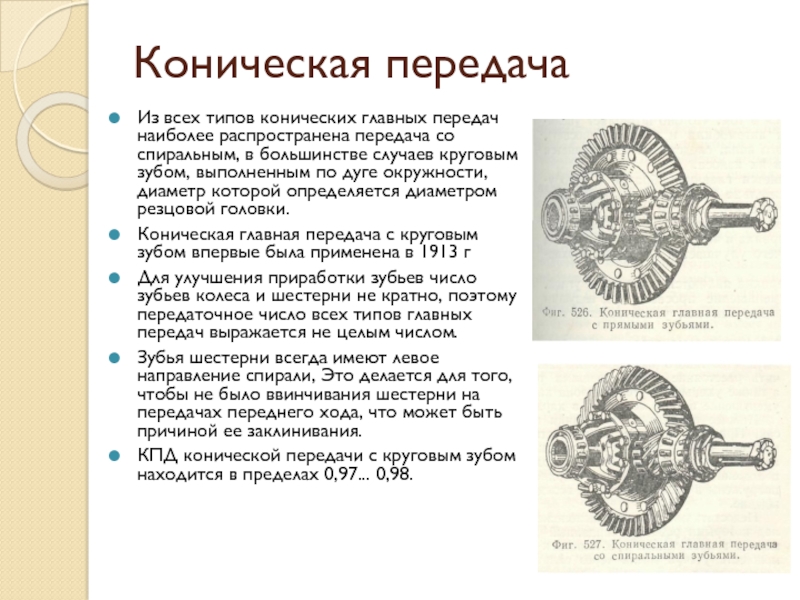

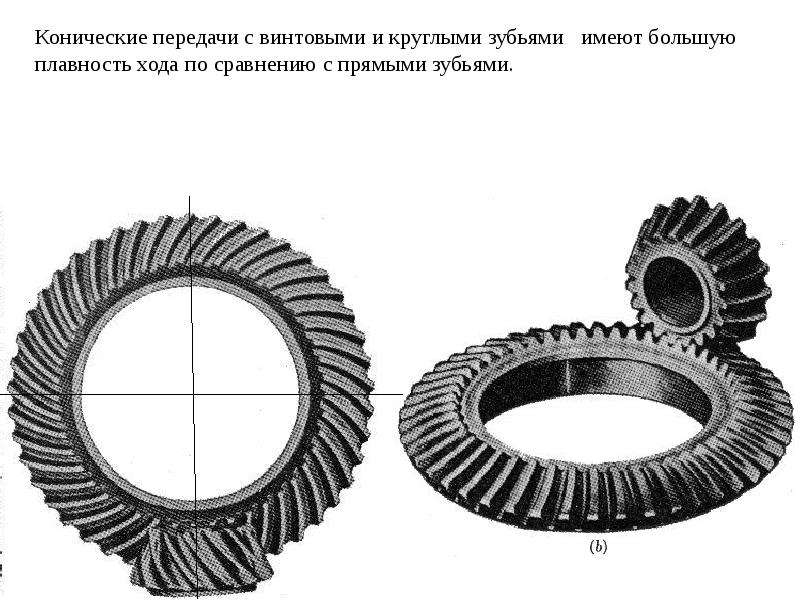

Конические зубчатые колёса с криволинейными зубьями обеспечивают более плавное зацепление, меньший шум, большую несущую способность и окружную скорость – до 35-40 м/с.

Благодаря наклону и бочкообразной форме зубьев конические колеса с круговым зубом, более прочны, бесшумны и допускают большие отклонения при монтаже, чем прямозубые.

Конические передачи с круговыми зубьями имеют в зацеплении одновременно не менее двух зубьев, обеспечивая за счет формы зуба непрерывный контакт, бесшумность и плавность даже при высоких скоростях вращения. При этом передаваемые мощности на 30 % больше, чем у прямозубых конических колес.

Колеса типа Зерол, как и прямозубые конические колеса, работают с минимальными осевыми нагрузками. Они легко шлифуются после термообработки, благодаря чему достигается высокая точность. Поэтому колеса типа Зерол применяют в высокоскоростных передачах (с окружной скоростью более 76 м/с), используемых в авиастроении. Их можно устанавливать также в приводах, где ранее применялись прямозубые колеса.

ОСТ 1 00267-78 стр. 8

ПРИЛОЖЕНИЕ 1 Рекомендуемое

ВЫБОР ИСХОДНЫХ ДАННЫХ ДЛЯ РАСЧЕТА

1. Прямозубые конические передачи выполняются с осевой формой зуба 1 н постоянным радиальным зазором по ширине зубчатого венца.

2. Понижающие передачи рекомендуется выполнять с передаточными числами от 1 до 10. Предпочтительными являются передаточные числа от 1,0 до 6,3 по ряду

/?а10 ГОСТ 8032-84.

3. Повышающие передачи не рекомендуется выполнять с передаточными числами более 3,15.

4. Числа зубьев для ортогональной конической зубчатой передачи рекомендуется определять по номограмме, приведенной на чертеже.

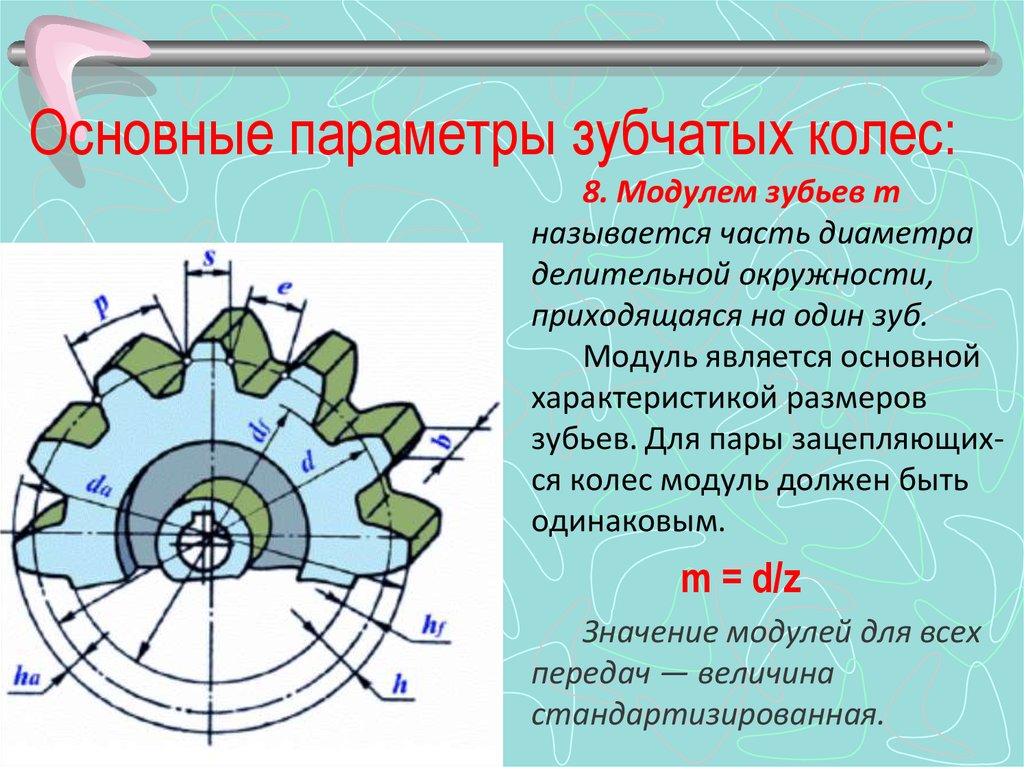

5. Модуль зубчатой передачи устанавливается исходя из расчета на прочность и ближайшее значение выбирается по ГОСТ 9563-60.

6. Конические зубчатые передачи должны выполняться в соответствии с исходным контуром по ГОСТ 13754-81 со следующими параметрами: cL -20°;

ha “1*0» ^ “0,2; ^ “0,3.

Иив. К; дубликата__N« изн. l

Нив. № швинн__ff30__№цзв. 11596

7. В технически обоснованных случаях для повышения контактной выносливости или сопротивляемости зубьев излому допускается увеличение утла зацепления в передаче оСщ путем специальной настройки станка.

8. В передачах с передаточным числом U Ф i шестерню и колесо рекомендуется выполнять со смешением.

Коеффициент смешения определяется в зависимости от геометрических размеров зубчатых колес и условий их работы.

Коэффициенты смешений для ортогональных конических передач рекомендуется выбирать по таблице.

| Число зубьев шестерни | Значение ковффициента смешения X./ при передаточном числе U | |||||||||||

| 1,00 | 1,12 | 1,25 | 1,40 | 1,60 | 1,80 | 2,00 | 2,50 | 3,15 | 4,00 | 5,00 | 6,30 и выше | |

| 12 | 0,50 | 0,53 | 0,56 | 0,57 | 0,58 | |||||||

| 13 | — | — | — | — | — | — | 0,44 | 0,48 | 0,52 | 0,54 | 0,55 | 0,56 |

| 14 | — | — | — | 0,27 | 0,34 | 0,38 | 0,42 | 0,47 | 0,50 | 0,52 | 0,53 | 0,54 |

| 15 | — | — | 0,18 | 0,25 | 0,31 | 0,36 | 0,40 | 0,45 | 0,48 | 0,50 | 0,51 | 0,52 |

| 16 | — | 0,10 | 0,17 | 0,24 | 0,30 | 0,35 | 0,38 | 0,43 | 0,46 | 0,48 | 0,49 | 0,50 |

| 18 | 0,00 | 0,09 | 0,15 | 0,22 | 0,28 | 0,32 | 0,36 | 0,40 | 0,43 | 0,45 | 0,46 | 0,47 |

| 20 | 0,00 | 0,08 | 0,14 | 0,20 | 0,26 | 0,30 | 0,34 | 0,37 | 0,40 | 0,42 | 0,43 | 0,44 |

Классификация

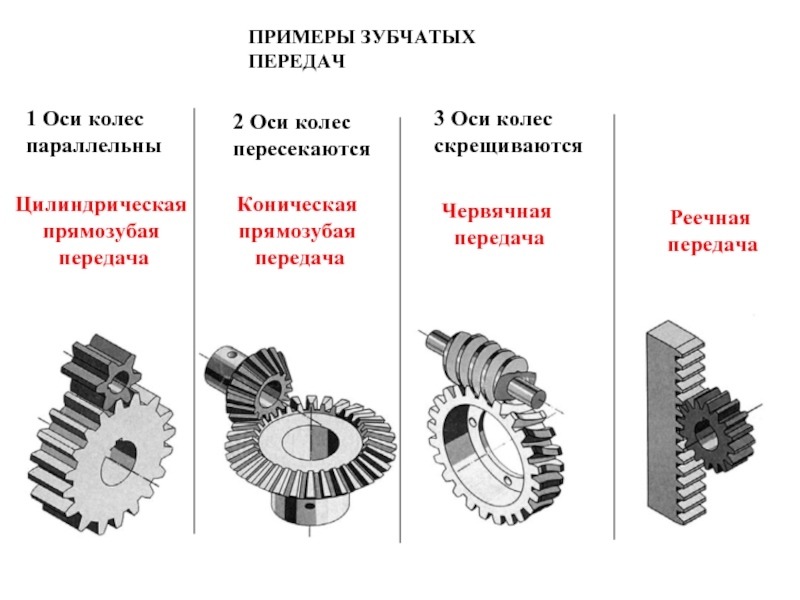

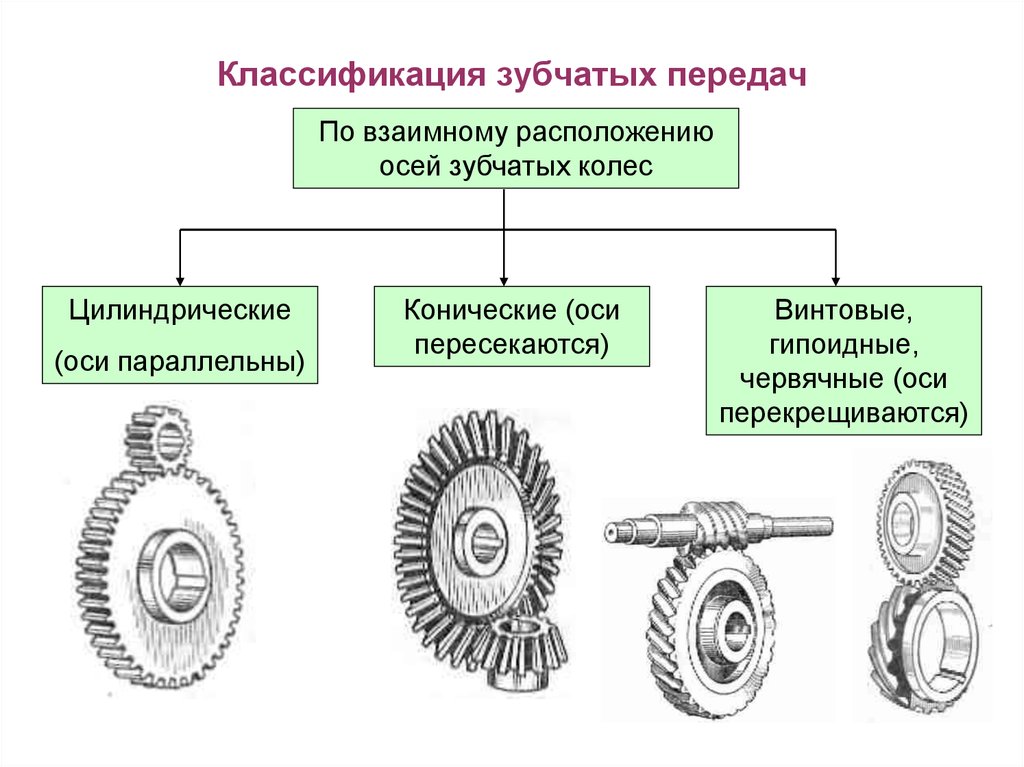

Все многообразие колесных пар специалисты разделяют по различным признакам на несколько групп.

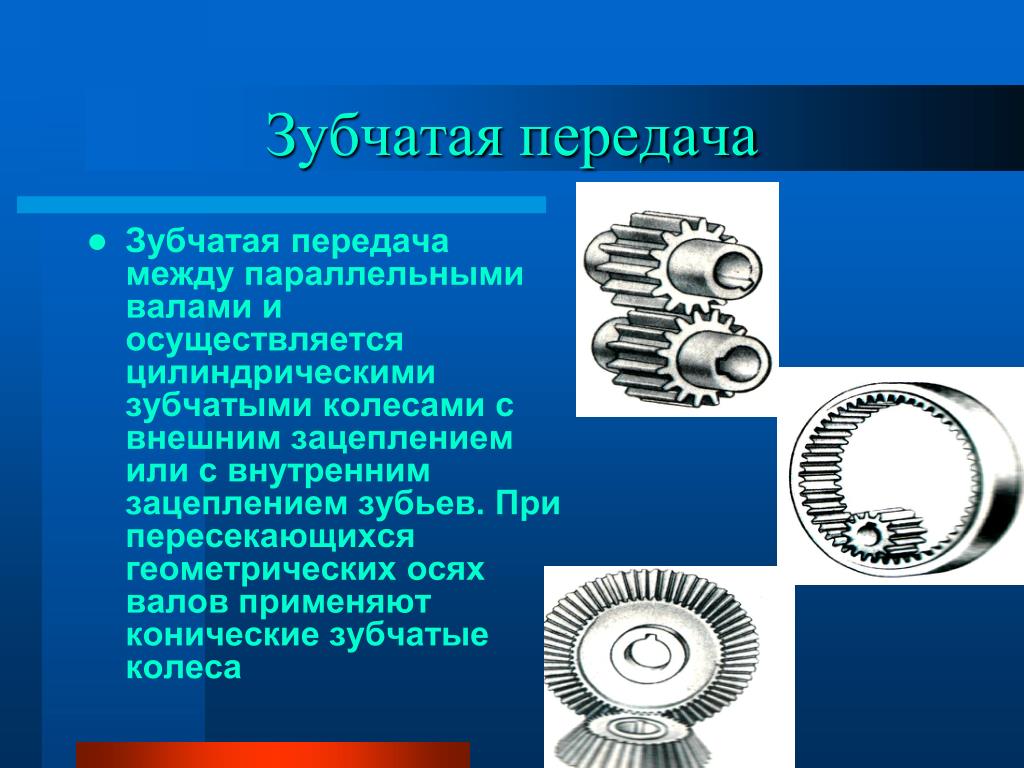

По взаиморасположению элементов

В данной категории выделяются такие виды зубчатых передач как:

- цилиндрическая (колеса в них находятся параллельно по отношению друг другу);

- коническая (с перекрещивающимися валами и, соответственно, деталями тандема);

- зубчато-винтовая (при скрещивающимся расположении элементов).

Первые используются наиболее широко, а их изготовление требует наименьших временных и финансовых затрат.

Детали конических передач по форме напоминают усеченный конус, и соприкасаются друг с другом боковыми сторонами. Это увеличивает площадь взаимодействующих поверхностей. Однако такая конструкция имеет большую чувствительность к погрешностям, и не способна выдерживать слишком большие нагрузки. Поэтому ее нередко используют в машинах и агрегатах, где есть другие типы зубчато-колесных механизмов.

Что касается зубчато-винтового типа, второе его название – червячный хорошо передает особенности соединения, которое состоит из червяка (винта) и колеса. К его достоинствам относят плавный ход, практическую бесшумность, большое передаточное отношение и способность к самоторможению.

По форме зуба

Зацепления в колесных связках отличаются по виду и профилю зубьев. На сегодняшний день известны:

- Зубчатые передачи эвольвентного зацепления. При таком варианте профили выступающих элементов колеса и шестерни очерчены по эвольвенте окружности. Это дает возможность сохранять стабильность передаваемой энергии при взаимодействии деталей.

- Циклоидальное. В нем профили зубьев очерчены по участкам циклоид. Достоинства этого вида – компактность в сочетании со способностью выдерживать усиленные нагрузки, плавность хода.

- Круговые (передача Новикова). Данный вид предполагает перемещение площадки контакта зубьев вдоль профиля зуба. Это обеспечивает более высокие значения передаточных чисел и возможность использовать даже при максимальных нагрузках.

Чаще всего, в механизмах применяются передачи с эвольвентным вариантом зацепления, что обусловлено достаточной простотой их изготовления, монтажа и эксплуатации. Циклоидальные и круговые передачи, в свою очередь, требуют больших затрат на производство, стоят дороже, но и позволяют обеспечить улучшенный функционал механизмов.

По расположению зубьев

По своему расположению зубья колеса и шестерни передачи бывают:

- Прямыми. Востребованы там, где необходимо передать крутящий момент с не очень большой и средней нагрузкой. Устанавливаются в механизмах с необходимостью смещения колес вдоль оси вала во время рабочего процесса.

- Косыми. Этот вариант позволяет повысить плавность вращения колес в тандеме.

- Шевронными – в виде «в елочку», сформированной из двух рядов косых зубьев.

Изготовление первого варианта деталей требует меньших финансовых и временных затрат, что снижает их стоимость и делает наиболее востребованными. Однако второй и третий вариант обладают рядом неоспоримых достоинств, которые позволяют комплектовать ими наиболее ответственные механизмы, работающие в условиях повышенных нагрузок.

Другие варианты классификации

Помимо особенностей взаиморасположения элементов в колесной паре, форм и расположения зубьев на них, передачи также классифицируются по:

- Конструкции (открытые и закрытые). Вторые могут работать только при постоянном наличии смазки, первые функционируют на сухом ходу.

- Окружной скорости (тихоходные – до 3 м/с; средние – от 3 до 15 м/с; быстроходные – свыше 15 м/с).

- Числу ступеней (одно- и многоступенчатые).

- Точности зацепления (существует 12 степеней, однако чаще всего используют с 6 по 10).

Кроме того, различают силовые зубчатые передачи и кинематические (не силовые). Первые передают вращающий момент и их размеры зависят от прочности зубьев. Вторые же практически не передают нагрузку, а их габариты определяются конструктивными особенностями.

Как классифицируются зубчатые передачи

Сложно выделить единую градацию, на которую бы опирался каждый производитель. Существует значительное количество разнообразных факторов, становящихся фундаментальными в зависимости от задач на производстве. Поэтому и используется несколько вариаций группировки.

Посмотрим, по каким аспектам разделяют эти инструменты на подвиды:

- • Основываясь на расположении осей по сравнению друг с другом. Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся. Разумеется, первый вариант – самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса.

- • Также некоторые классы опираются на расположение зубьев. Так у нас появляются внутренние и наружные варианты. Эффективность их напрямую опирается на всю систему. Панацеи нет. Им сказать, кто лучше не получится. Используются чаще наружные, но нельзя утверждать, что они результативнее.

- • Корпус тоже имеет значение. Мы уже уточнили, зачем он нужен. Но пока не рассказали, что существуют модели с открытым типом оболочки. И что примечательно, такой вариант работает в принципе без внешней смазки. Сухой ход, как это принято называть. А закрытая модель – ближе к стандарту.

- • Следует внимательно относиться и к размеру. Корректнее – к протяженности окружности. Чем она длиннее, тем больший путь проходит точка при одиночном повороте колеса. Соответственно, выделяют тихоходные и скоростные. Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

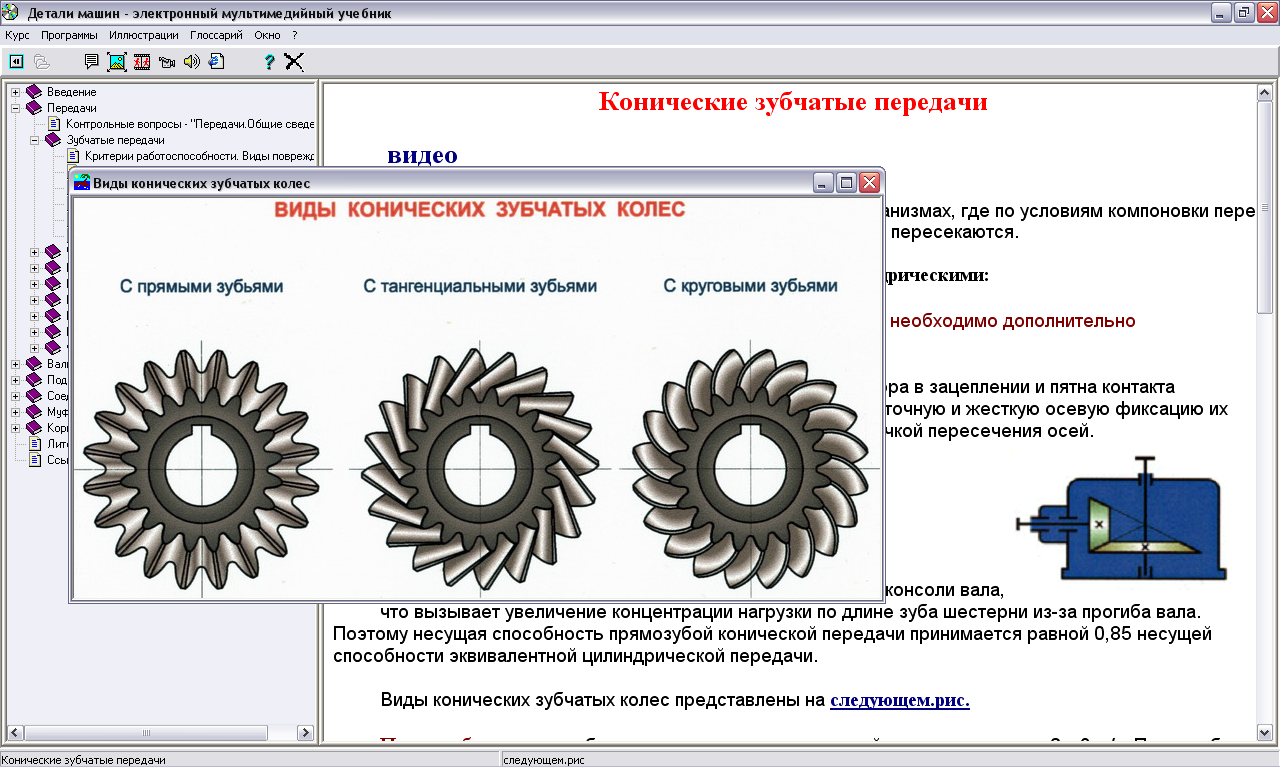

Типы станков для обработки конических колес

Колёса с прямыми зубьями обрабатывают, обычно, на зубодолбежных или зубострогальных станкахпо методу обкатки одним или чаще двумя резцами. На этих станках воспроизводится зацепление нарезаемого зубчатого колеса с воображаемым плоским производящим зубчатым колесом; при этом два зуба последнего представляют собой зубострогальные резцы, совершающие возвратно-поступательное движение, боковые поверхности каждого из зубьев нарезаемого зубчатого колеса формируются в результате движения резцов и обработки находящихся в зацеплении плоского и нарезаемого зубчатых колёс. Процесс нарезания зубьев происходит при движении резцов к вершине конуса заготовки, а обратный ход является холостым (в этот период резцы отводятся от заготовки).

Пример зубострогальных станков:

Конические зубчатые колёса с круговыми зубьями нарезаются на зуборезных станках методом обкатки с применением зуборезной резцовой головки, представляющей собой диск с вставленными по его периферии резцами, обрабатывающими профиль зуба с двух сторон (первая половина резцов обрабатывает одну сторону, вторая половина — другую).

Пример зуборезных станков:

Точность зубчатых колес и методы зубонарезания

Для зубчатых цилиндрических колес по ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски установлено 12 степеней точности: с 1-й по 12-ю. Чем меньше степень, тем точнее колесо. Степени точности 1-я, 2-я и 12-я пока не регламентированы.

Для каждой степени точности установлены нормы кинематической точности, плавности зацепления и контакта зубьев.

Нормы кинематической точности определяют величину наибольшей погрешности угла поворота зубчатых колес в зацеплении за один оборот. Эта погрешность возникает при нарезании зубчатых колес за счет погрешностей взаимного расположения заготовки и режущего инструмента, а также кинематической погрешности станка. Показателями погрешности кинематической точности являются: накопленная погрешность окружного шага и колебание длины общей нормали.

Нормы плавности зацепления колеса определяют величину составляющей полной погрешности угла поворота колеса, многократно повторяющуюся за один поворот колеса. Показателями плавности являются: циклическая погрешность (средняя величина размаха колебаний кинематической погрешности за цикл), предельные отклонения основного шага и погрешность профиля.

Нормы контакта зубьев определяют точность выполнения сопряженных зубьев в передаче в зависимости от относительных размеров пятна контакта в процентах по длине и высоте зуба.

Точность каждой степени характеризуется числовыми нормами по элементам сопряжения.

Устанавливается также величина наименьшего бокового зазора между зубьями и допуск на него.

Боковым зазором называется зазор между зубьями сопряженных колес в передаче, обеспечивающий свободный поворот одного колеса относительно другого. Для передач установлено четыре вида сопряжений с гарантированным зазором: С — с нулевым, Д — с пониженным, X — с нормальным и Ш — с повышенным.

Нормы бокового зазора назначают в соответствии с эксплуатационными требованиями передачи и не зависят от норм точности.

Условное обозначение норм точности зубчатых колес состоит из четырех знаков: первые три означают степень точности в порядке их перечисления, а четвертый характеризует сочетание по боковому зазору. Например: 7-8-8-X.

Ачеркан Н.С. Металлорежущие станки. Том 1. 1965.

Гальперин Е.И. Наладка зуборезных станков. 1960.

Кучер А.М. Киватицкий М.М. Покровский А.А. Металлорежущие станки. (Альбом общих видов, кинематических схем и узлов) 1972.

Руководящий материал для конструкторов, проектирующих технологическую оснастку. Основные данные и посадочные места металлорежущих станков. НИИМАШ, 1968.

Малахов Я.А. Зубообрабатывающие и резьбофрезерные станки и их наладка. 1972.

Мильштейн М.З. Нарезание зубчатых колес. Москва, 1972.

Лоскутов В.В. Ничков А.Г. Зубообрабатывающие станки. Москва, М. 1978.

Птицин Г.А. Кокичев В.Н. Зуборезные станки. 1957.

Применение механизма

Область применения подобных передач целесообразно рассматривать по трём наименованиям: скоростные, силовые, приборные. Все они получили широкое распространение в различных отраслях промышленности. Зубчатые колёса хорошо зарекомендовали себя при создании самых сложных кинематических схем.

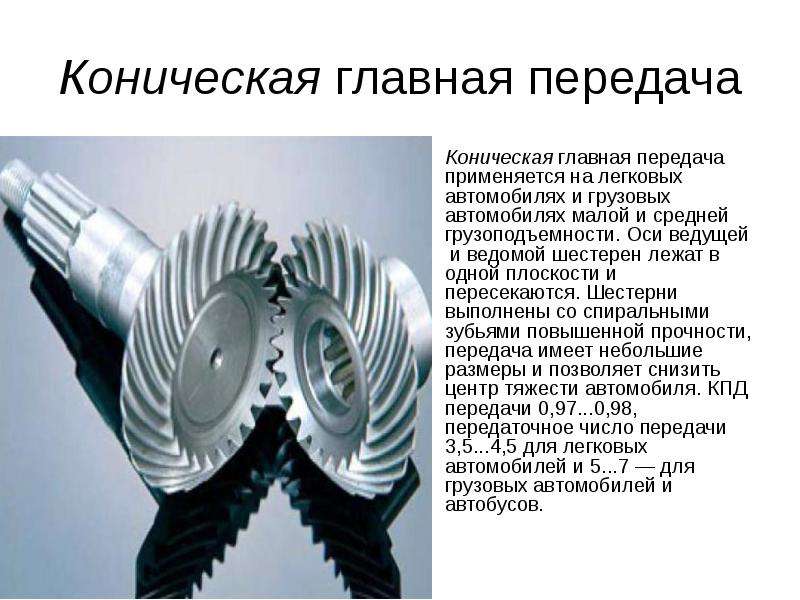

Скоростные передачи предназначены для повышения скорости передаваемого вращения. Они успешно применяются в редукторах турбомашин, коробках перемены передач автомобилей (механических и автоматических).

От силовых передач требуется значительное повышение мощности передаваемого вращения. Они эксплуатируются в крановых установках, прокатных станах, тяговых механизмах различного назначения. Такие конструкции работают на малых скоростях. Благодаря этому удаётся передавать большие крутящие моменты. Главным требованием, которое предъявляют к элементам таких систем – плотный контакт между зубьями входящими в зацепление.

На практике распространение получил класс гипоидных агрегатов. Их устанавливают в механизмы и оборудование которые, используются в общем машиностроении. Например, грузовых и легковых автомобилях (в качестве элементов трансмиссии). Особое место такие системы занимают в вертолётостроении. Их применяют на летательных аппаратах практически всех конструкций. Этого удалось добиться благодаря применению зубчатых колёс оснащённых круговыми зубьями. Увеличением угла наклона зуба позволяет передаче работать более плавно. В этом случае удаётся избавиться от рывков и проскальзываний. Наиболее эффективным считается угол т равный 35°. Такие колеса обладают повышенной несущей способностью, надёжностью и долговечностью. Данные передачи работают плавно и практически бесшумно. Они надёжно выполняют свои функции, даже на высоких скоростях. Эта способность реализована благодаря многопарному зацеплению. Такой механизм позволяет снизить динамические нагрузки и предотвратить проскальзывание. Конструкции подобного вида активно применяются в приводе несущих винтов вертолетов различных аэродинамических схем.

Приборные или отсчетные устройства применяют в механизмах научно — исследовательских приборов, счетно-решающих устройствах, бытовой технике. Ведущие и ведомые элементы в этих устройствах могут изготавливаться из цветных металлов или синтетических и полимерных материалов.

Основным требованием к коническим системам в таких агрегатах является соблюдение высочайшей кинематической точности при изменении направления вращения.

В ней должны быть хорошо согласованы углы наклона ведущего и ведомого колеса, точно выверен угол поворота.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.