Разновидности электродов

Круглые

Простой «круглый» тип может применяться неограниченно широко. Сечение стержня составляет от 3,2 до 19 мм. Есть еще так называемые «круглые бесконечные» электроды. Конечно, они имеют строго ограниченные размеры. Однако экономичность полностью оправдывает основное название.

Диаметр «бесконечных» элементов варьируется от 8 до 25 мм. Чаще всего их используют при сварке с помощью специальной машинки. Оба варианта приемлемы для «простых» сварочных работ. Впрочем, любые виды угольных моделей за счет своей неплавкости расходуются мало.

Полукруглые

Электрод в форме полукруга обычно имеет диаметр от 10 до 19 мм. Такие изделия часто рекомендуют, чтобы нарезать металлические заготовки. Именно полукруглые электроды используют большинство самодеятельных и профессиональных сварщиков. Шов имеет оптимальную форму. Создавать кромку электродом полукруглого исполнения несложно.

Прямоугольные

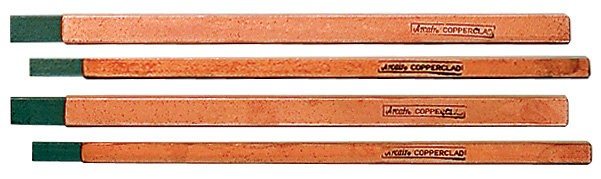

Их еще иногда называют плоскими — но не все так просто. Когда торговцы говорят слово «плоский», они могут подразумевать еще и квадратное сечение. Размер сечения колеблется от 8 до 25 мм. Чаще всего такие инструменты применяют, когда надо заделать дефект на стальной отливке. Для других целей их используют редко.

Полые

Нечасто можно встретить и такой вид электродов. Их типичный размер составляет от 5 до 13 мм. Именно подобное решение подойдет для формирования U-образных линий канвы. Также полые конструкции отлично применяют при вакуумной сварке. Давление в рабочей камере при этом не должно превышать 665 Па.

Сфера использования стержней и особенности работы с ними

Графитовые электроды используются не только в случаях, когда необходимо соединить медные или алюминиевые провода. Сфера их применения намного обширней. К примеру, стержни из графита востребованы для предварительной обработки поверхности перед выполнением сварочных работ, зачисткой кромок, сварка заготовок и целого ряда других видов обработки. Расходные материала данного типа активно используются как в металлообработке, так и в производстве судов.

Графитированные электроды дают возможность эффективно срезать заклепки, прошивать детали из углеродистой и легированной марок стали. Они актуальны при термической обработке (сплавлении) чугуна и стали. Специальные ниппели позволяют соединять электроды между собой, что позволяет организовать непрерывную подачу электродов в рабочую зону. Таким образом, несложно наладить процесс потоковой подачи расходного материала в печь.

Как показывает практический опыт, графитовые стержни при дуговой резке металла или сварке медной проводки уменьшают количество дефектов. Главное требование при использовании расходников данного типа – соблюдение требований техники безопасности и технологического процесса.

Кроме того, применение стержней из графита актуально для выполнения таких операций:

- сваривание тонкого листового проката или заготовок из цветного металла;

- устранение дефектов, образованных во время литья;

- наплавка твердосплавных покрытий к деталям разного назначения.

Нередко работа с графитовыми электродами подразумевает использование присадки. Она может быть ранее уложенной в определенные места сварки или же подаваться в рабочую зону во время формирования шва.

Следует помнить, что для получения высококачественных сварных соединений с использование графитовых электродов, нужно учитывать особенности работы с таким расходным материалом:

Добиться экономичного расхода стержня и при этом удерживать стабильную дугу длительный период времени легче при прямой полярности

Другими словами, минус подается на электрод.

При выполнении сварочных работ важно учитывать воздействие внешних факторов на стабильность горения дуги. Это способствует получению лучшего результата.

При использовании графитовых электродов КПД специалиста будет меньшим, чем во время сварочных работ плавящимися расходниками.

Сварка графитом дает возможность получать сварные соединения со средними показателями пластичности.

Не исключается образование пустот внутри швов, что отрицательно сказывается на их прочности и долговечности.

Учитывая сложность технологического процесса, сварочный работы с использование графитовых электродов поручают опытным специалистам. Новичкам для такой работы желательно хорошо попрактиковаться.

Для работы с электродами из графита применяются два технологических приема:

- Подача материала непосредственно в пламя дуги. Присадка располагается между стыком и электродом под углом в тридцать градусов. При этом в рабочую зону первой подается проволока и только после нее – сам электрод. Для ускорения рабочего процесса расходник удерживается под углом 70 градусов.

- Сначала наплавляется валик, состоящий из основного металла. После этого в зону плавления подается присадочный материал. В отличие от первого технологического приема здесь подается прежде стержень и только после него – проволока.

Наибольший недостаток второго способа заключается в том, что существует высокая вероятность образования прожога. Поэтому он не подходит при работе с тонкими заготовками и нежелателен для использования новичками в таком деле. А вот для соединения заготовок с толстыми стенками такая технология подходит.

Работая с графитовыми электродами, специалист должен помнить, что определяющим параметром для их применения является плотность тока. Если в силу каких-либо объективных причин данный показатель выше допустимых норм, то работу следует прекратить. В противном случае с высокой степенью вероятности графит придет в негодность.

Продлить срок службы графитовых электродов несложно. Для этого достаточно с обеих сторон вкрутить специальные удлиняющие ниппели. Благодаря такому решению не только сокращаются издержки на приобретения расходных материалов, но и повышается их надежность.

Режимы и особенности процесса

Вследствие ограниченности сварочных токов приборы для сплавления электротехнических проводов могут иметь совсем небольшие размеры. Широко распространённая среди специалистов термитная сварка проводов, организуемая с использованием специальной порошкообразной смеси, позволяет ещё более упростить сварочную процедуру. В этом случае удаётся существенно снизить габариты применяемого переносного оборудования.

При проведении рядовых электротехнических операций (включая сварку медных и алюминиевых проводов) применяется специальное оборудование, для формирования дуги в котором используется постоянный ток прямой полярности. К держателю электрода в таком устройстве подключается плюс питающей цепи, а на заземляющий провод, который принято называть «массой», подсоединяется её минус.

При сварке отдельными типами электродов с медным покрытием используется обратная полярность.

При сварке отдельными типами электродов с медным покрытием используется обратная полярность.

Величина сварочного тока в любом случае определяется размерами обустраиваемого жгута из электрических проводов и поперечным сечением собранных в нём отдельных жил. В процессе сварки требуемое значение этого параметра выставляется с помощью вынесенного на управляющую панель регулятора.

В различных моделях малогабаритных сварных агрегатов предусматривается регулировка выходного напряжения. Отдельные производители и даже домашние мастера ещё более улучшают конструкцию своих моделей, устанавливая в них специальные ограничители тока. С данными по выходным параметрам таких устройств можно ознакомиться по таблицам зависимости рабочего напряжения и тока от сечения свариваемых проводов и их количества в скрутке.

Сварка в распределительной коробке

Сначала стоит познакомиться с коробкой и оценить всю её значимость. Это наиболее важная часть всей электропроводки, идущей по квартире или дому. Относитесь к этому с полной серьёзностью.

Непосредственно для процесса спайки потребуется сварочный аппарат. Можем посоветовать одну из самых привлекательных моделей для таких целей. Это Patriot Max Welder DC-200 C

Он обладает бесшумным уровнем работы, высокой безопасностью, что важно при недостатках опыта и точной работой. Его вес составляет 4,5 кг, так что проблем с транспортировкой не возникает

Питается от сети 220 В, ток плавает в диапазоне 10-190 А. Цена находится на приемлемом для каждого уровне, от 8000 до 10000 рублей. Это не значит, что выбрать нужно только его, существуют и другие аппараты, подходящие под этот вид сварки не хуже.

Начинается сварка проводов из меди в распределительной коробке с обеспечения всех мер безопасности. Настраиваем аппарат на мощность около 1 кВт. Электроды используются угольные и графитовые. Также понадобится флюс. Обязательно используется маска или специальные очки. Для уборки изоляции и скруток медных проводов, нужен нож и зажим в виде пассатижей. Под рукой должна быть всегда изолента, гайки и шурупы. Жилы провода зачищаются примерно на 4-5 см, затем скручиваются вокруг друг друга 7 раз. Приступаем к сварке.

Если вы не уверены в своих силах, потренируйтесь на похожих видах металла и скрутках. Когда всё получается, начинайте. О порядке сварки медных проводов, мы уже говорили ранее.

аппарат для сварки скруток своими руками | МИР УВЛЕЧЕНИЙ

Наиболее предпочтительный способ соединения жил медных и алюминиевых проводов — соединение проводов сваркой. Наиболее простой способ сварки алюминиевых жил сечением до 10 мм2 и медных — до 4 мм2 — контактный разогрев их концов угольным электродом до образования расплавленного шарика. Нагрев происходит в точке соприкосновения электрода и жилы. Для этого понадобится аппарат для сварки медных и алюминиевых скруток, который можно купить, но не сложно собрать его и самому. Концы свариваемых жил и электрод подключают к вторичной обмотке трансформатора мощностью не менее 0,5 кВА и выходным напряжением 6—10 В. Для сварки можно применить лабораторный девятиамперный автотрансформатор (ЛATP), сняв с него регулирующий напряжение ползунок и намотав поверх сетевой обмотки вторичную обмотку, которую нужно изолировать от сетевой несколькими слоями бумаги от крафт-пакетов и поверх нее несколькими слоями лакоткани или изоляционной ленты с хлопчатобумажной основой. Аппарат для сварки скруток своими руками потребует самостоятельной намотки трансформатора. Для него потребуется Ш-образное трансформаторное железо с сечением магнитопровода S не менее 25 см2. Число витков обмоток первичной W1 и вторичной W2 определяется:

ActionTeaser.ru — тизерная реклама

W1= 40U1/S; W2=40U2/S. Например, для напряжения сети U1 = 220 В и сечения магнитопровода S = 30 см2 первичная обмотка должна иметь 293 витка, а для выходного напряжения U2 = 10 В вторичная обмотка — 13 витков. Первичная обмотка наматывается проводом диаметром 0,8—1 мм, вторичная может быть намотана в несколько проводов параллельно, например в три провода диаметром по 3 мм. Главное, чтобы общее сечение проводов вторичной обмотки было не меньше 15-20 мм2. Для электрода годится угольная щетка от коллекторного электродвигателя или графитовый вкладыш от троллейбусной штанги. На рабочей плоскости электрода вырезается ножом небольшая лунка, в которую засыпается флюс и где формируется на свариваемых жилах расплавленный шарик. Вариант конструкции зажимов для электрода и свариваемых жил показан на рисунке. Можно работать и раздельными зажимами, не связанными в одну конструкцию. Однако при этом потребуется помощник для выключения трансформатора

С проводов, подлежащих сварке, осторожно срезают изоляцию па длине 40—50 мм, зачищают провода наждачной бумагой до блеска и скручивают под сварку. Для защиты расплава от кислорода воздуха электромонтажники применяют флюс «ВАМИ», состоящий из хлористого калия, хлористого натрия и криолита, взятых в соотношении 5:3:2 (по массе)

Можно обойтись и обычной бурой (тетраборатом натрия), продающейся в аптеках. Перед сваркой в лунку угольного электрода насыпают флюс и опускают скрутку проводов, прижимая их к электроду. Включают трансформатор. Под слоем расплавившегося флюса концы жил оплавляются и сливаются в шарик. Помните, что отводить жилы от электрода можно только после остывания (затвердевания) спая. За процессом сварки наблюдают через очки для газосварщика или синий светофильтр, закрепленный на очковой оправе. Чтобы уменьшить потери напряжения, трансформатор размещают поближе к месту сварки. Сетевой выключатель выводят отдельным шнуром и держат в левой руке. Для этой цели подходит проходной выключатель, устанавливаемый в торшерах или настольных лампах в разрезе шнура. После сварки соединение очищают от флюса стальной щеткой, покрывают лаком и изолируют. Хотя сварка проходит без брызг и капель расплавленного металла, для перестраховки ее следует выполнять в перчатках (лучше — кожаных) и в защитных очках-светофильтрах. На рисунке показан вариант зажима для сварки жил проводов к самодельному аппарату для сварки скруток: 1 — угольный электрод; 2 — шина для подключения к сварочному трансформатору; 3 — изоляционная пластина; 4 — шарнирное соединение

Рубрики: Технологии умельцев

hobbi-world.ru

Плюсы и минусы графита

Графитовые электроды в отличии от расходников из других материалов обладают очень весомым преимуществом: они пропускают электричество, не плавясь при этом. Это основное достоинство, которое и предопределяет их выбор для выполнения работ. Графитовые электроды производятся обычными или омедненными, с разными по длине и форме наконечниками.

Наиболее весомые характеристики расходных материалов из графита:

- продукция представлена в торговой сети большим ассортиментом;

- стоимость расходных материалов невысокая;

- малый расход электрода при использовании;

- быстро разогреваются до температур, при которых плавятся металлы;

- при выполнении сварочных работ инвертором для разжигания дуги требуется небольшой ток – 5-10 ампер.

Необходимо подчеркнуть, что сварочный шов, сформированный с применением графитовых электродов, устойчив к воздействию высоких температур, невосприимчив к коррозии. Помимо этого, медная проволока не дает трещин во время сваривания. Графитовые электроды дают возможность качественно соединять не только медные, но и алюминиевые провода.

Однако им свойственны не только преимущества, но и недостатки:

- сварочное соединение с помощью графитовых является достаточно сложным технологическим процессом из-за небольшого диаметра – 6 мм;

- применение графитовых расходных материалов повышает содержание углерода в заготовках. По этой причине могут ухудшаться эксплуатационные характеристики готового соединения;

- конкретный вид наконечника электродов пригоден для выполнения небольшого перечня операций. Поэтому необходим ассортимент расходных материалов в случаях, когда планируется выполнение различных видов работ.

Разновидности угольных электродов

Для повышения прочности расходных материалов, в процессе их изготовления начали применять технологию напыления на электроды медного порошка. Другой способ – электролитический. Он подразумевает собой помещение в ванну с электролитом и самого стержня и медного порошка. Под воздействием электрического поля медь оседает на плоскости расходника. Исходом данной процедуры является образование омедненного угольного электрода.

В настоящее время, электрод угольный омедненный выпускается в пяти основных модификациях, которые различаются между собой по форме сечения:

- круглые, у таких изделий диаметр стержня равен 3,2-19 мм;

- круглые бесконечные, за этим видом наименование закрепилось благодаря его экономичности. То есть в процессе сварки его расход минимальный, если сравнивать его с другими существующими разновидностями;

- плоские, здесь сечение стержней выполнено в прямоугольной форме (в редких случаях в квадратной), размер равен 8-25 мм. Чаще всего применяются для заделки дефектов на поверхностях отливок из стали;

- полукруглые, у данных изделий сечение составляет – 10-19 мм. В настоящее время они считаются самыми распространенными и пользуются наибольшим спросом. Посредством полукруглых электродов можно решить любые проблемы, которые касаются резки металлических заготовок. В процессе сварки вы получите шов, который приобретет нужную форму;

- полые, применяются нечасто. Характерная черта – используя данный вид электродов можно сформировать U-образную канаву. Диаметр стержня составляет 5-13 мм.

Однако, такая процедура скорее всего не обвенчается успехом. Если ваша цель — получение качественного и прочного шва, то лучше купить готовое изделие.

Расход графитового электрода

В процессе плавки графитовый стержень расходуется. Несмотря на то, что материал считается устойчивым к плавке, медленное плавление происходит. Этот процесс существенно замедлен в отличие от других видов расходников. Если при воздействии высоких температур диаметр стержня уменьшается и становится меньше нормы, тогда необходимо наращивание. Для этого и используют ниппели, которые иногда прилагаются в комплекте от производителя.

При стандартной работе печи расход составляет от 4 до 8 кг на тонну. Чтобы снизить затраты на расходные материалы и сделать процесс более экономичным, нужно контролировать ряд параметров:

- качество используемых расходников;

- особенности печи для плавки;

- режим термической обработки и установленная температура;

- качество стали и тип горелки.

В целом, графитные электроды практически не расходуются. Потери массы расходных материалов происходят из-за испарения самого графита.

Применение электродов

Данные электроды состоят из кристаллического углерод-графита. Он имеет серый цвет и металлический блеск. Его легко резать и он мягкий. Стержни применяются при резке металла или сварке цветных металлов. Также они могут использоваться для наплавки твердых металлов.

Температура плавления чистого углерода составляет около 3500°С. В процессе работы это вещество не плавится а попросту испаряется.

Стандартов по которым изготавливаются графитовые электроды нет. Они производятся из остатков электродов плавильных печей. Их разрезают и обтачивают. Конец стержня затачивается под углом 60°. Графит имеет гораздо меньшее сопротивление, чем уголь. Это дает возможность применять электроды с большим током.

Рассмотрим особенности использования электродов:

- Сварка производится за счет дуги, возникающей между неплавящимся электродом и материалом. Кромки и присадочный материал нагреваются до плавления. Образуется ванна, которая после затвердевания формирует шов.

- При работе графитовым электродом применяется постоянный ток прямой полярности. При обратной полярности дуга становится нестабильной и происходит сильное науглероживание металла. Обратная полярность может использоваться только при резке металла.

- Расход графитовых стержней очень мал. Во время работы они почти не трескаются. Во время сварки электроды следует выставлять на небольшую длину.

Графитовый электрод для сварки

Из-за своих технических характеристик графитовый электрод легко режется, медленнее расходуется, не растрескивается при сварке. Как показывает практика, сварка жил проводов производится в распределительных коробах. Расположение коробок довольно высоко, поэтому вам для сварки необходимо будет использовать сварочное переносное оборудование.

Применяют для этих целей промышленные аппараты, применение которых целесообразно в профессиональном плане. Если есть возможность, то можно собрать сварочный аппарат самому. Однако, для большинства отлично подойдут аппараты инверторного типа, которые в большом ассортименте представлены в магазинах. Они компактны, мобильны, легки и к тому же есть регулировка нужного вам тока сварки.

Типы электродов для сварки медных жил проводов

При сварке медных жил должны применяться соответствующие электроды. Об угольных электродах мы уже упоминали. Существует также графитовый тип электродов. В качестве электрода в домашнем обиходе могут быть применены стержни батареек, щетки коллекторных двигателей и подобные изделия, которые выполнены из графита.

Стержни из графита хорошо заменяют покупные электроды, за исключением лишь одного, что на них отсутствует омеднение, но это решаемо путем усовершенствования держателя. Для этого необходимо будет применить зажим типа «крокодил», как для электрода, так и для соединения массы. Они не будут такими громоздкими, как штатные, поэтому вам будет удобней работать в распределительных щитках. Конечно же, вам необходимо будет позаботиться и о дополнительной изоляции ручек.

Графитовые и угольные электроды обладают общим сходством: и у тех, и у других температура плавления в 4 раза превышает порог плавления самой меди. Из-за этого свойства расход электродов при соединении электропроводки очень низок.

Обратите ваше внимание на тот факт, что электрод нагревается до высокой температуры мгновенно, поэтому есть риск перегрева свариваемого вами материала, что, в свою очередь, может нарушить изоляцию в кабеле. Эти факторы необходимо знать сварщику, чтобы быть достаточно аккуратным при монтаже электропроводки

Различия графитовых и угольных электродов

Несмотря на схожесть графитовых и угольных стержней при монтаже проводки, характеристики их различаются:

- первое различие – это цена. Изделия графитовые более доступны;

- если стержень из угля абсолютно черный, то электрод из графита обладает серо-темным цветом с металлическим оттенком;

- сварка с применением угольного электрода требует от сварщика определенного навыка, так как угольный стержень создает дугу огромной температуры, которая может привести к разрушению свариваемой скрутки. В то же время огромные температурные показатели происходят при заниженном токе. Исходя из этого, угольные электроды пригодятся сварщику со слабым сварочным аппаратом;

- тем, кто владеет инверторным аппаратом, который оснащен регулятором силы тока, лучше применять графитовые стержни. При работе с ними требуется меньшая квалификация мастера. Кроме этого, соединение жил проводов после их применения отличается большей прочностью, лучшим качеством, повышенной сопротивляемостью к окислению, нежели после процесса сварки углем.

Производственный процесс и ГОСТы

Электроды с графитным покрытием производят в соответствии с ГОСТ Р МЭК 60239-2014. Для их изготовления применяют малозольный кокс нефтяной, к которому присоединяют электродный бой – примерно десятую часть от общей массы. Для связывания составляющих используют каменноугольный пек.

Для получения продукции исходные материалы дробят, накаливают, подвергают измельчению. Затем их распределяют на фракции, дозируют, перемешивают с добавлением скрепляющего материала.

После получения электродной массы ее загоняют под пресс, в результате получают «зеленые» электроды. Их высушивают, отправляют на обжиг, выполняют графитизацию и механическую обработку.

После проведения обжига электродов в соответствии с технологией связующее вещество становится коксом. У него меняются свойства, повышается электро- и теплопроводность, улучшается механическая сопротивляемость.

После окончания технологического процесса образуется графит с кристаллической структурой, примеси восстанавливаются и улетучиваются. Характеристики твердости и электросопротивления понижаются, что способствует улучшению процесса механической обработки. Чтобы замедлить скорость расходования изделий, выполняется пропитывание специальными веществами, помогающими защититься от окисления.

Покрытия, выполненные на основе кремния, железа и алюминия, образуют защитную пленку из оксидов. Это уменьшает потери в результате окислений. Использование алюминия помогает понизить сопротивление электродов, у тока плотность повышается и составляет 21-25 А/см².

Как выбрать аппарат

Выбор аппаратов для сваривания проводников из меди проводится на основе следующих критериев:

- максимального сварочного тока;

- мощности;

- габаритов, веса;

- наличия предустановленных режимов работы.

В качестве источника питания для электродов может использоваться оборудование:

- трансформаторы;

- инверторы.

Трансформаторы

Для сваривания медной проводки достаточно использование регулируемых трансформаторов по току (нагрузка не менее 400 А), так как требуется кратковременный разогрев до +10800С. Работы нужно выполнять при подключении с прямой полярностью, так как при таких условиях обеспечивается стабильное горение дуги.

Сварка проводится сварочным током, подобранным в конкретных технических условиях. Важна возможность выполнять тонкую подстройку электрических параметров.

Инверторы

Сваривание проводов инвертором выгодно, так как он имеет компактные размеры, оптимальные предустановки параметров по току и напряжению, удобные регулировки. В отличие от трансформаторов, имеют компактные размеры.

Технология использования инвертора аналогична применению трансформатора. При выборе стоит учитывать наличие регулировок по току в диапазоне 40–200 А. Он позволяет упростить поджиг дуг, так как количество наводок и помех через источник тока минимально.

Инвертор для сварки

Можно ли сделать устройство для сварки из подручных материалов

Сварочные аппараты отличаются простой конструкцией. Поэтому не обязательно приобретать готовые сборки, особенно для проведения разовых работ.

Аппараты для сварки медных проводов конструктивно состоят из трансформатора, приборов контроля, регуляторов, зажима, массы.

В качестве основы необходимо использовать трансформатор. Можно взять готовый либо самостоятельно намотать, при условии наличия соответствующего оборудования и навыков. Число витков и сечение провода выбирается расчётным путём на основе входных и выходных параметров.

Основные требования к характеристикам трансформатора:

- понижающий трансформатор;

- диапазон выходных напряжений от 12 до 48 В;

- регулирование силы тока в пределах 40–150 А.

Прибор для сварки можно усовершенствовать, добавив функцию варки на напряжении переменного типа. Для этого потребуется установить диодный мост. С его помощью горение дуги станет стабильным.

Снаружи трансформатор следует защитить корпусом от попадания внутрь посторонних предметов, а также от поражения током оператора. К трансформатору следует подключить два провода: для держателя и для подключения массы. В качестве держателя рекомендуется использовать специальные зажимы, а в качестве массы — массивные пассатижи.

Особенности сварки медных проводов

Медь хорошо плавится и быстро насыщается водородом, окисляется в расплавленном состоянии. Температура плавления медных сплавов не более 1000°С. Для защиты металла при сварке медных деталей используют аргон или углекислый газ, но провода варить в защитной атмосфере экономически нецелесообразно. Для сварки медного кабеля используют обычные аппараты, генерирующие постоянный или высокочастотный переменный ток и напряжение от 15 до 30 В.

Желательно, чтобы рабочий ток регулировался, для скрутки одной жилы сечением 1,5 мм2 нужен ток 70 А, для соединения трех проводов потребуется увеличить ампераж до 90–100 А. Для монтажа медной проводки в доме с подключением мощного электрооборудования необходимо выбирать сварочные аппараты до 120 А. Если нет оптимального тока, дуга будет прерываться, электрод начнет залипать.

Самодельные резисторы в усилитель, полировка провода

Запитать электричеством маленькой прибор, наподобие калькулятора либо кроме того радиоприемника, задача полностью решаемая. На отечественном сайте уже имеется пара рецептов батареек на воде. У некоторых мастеров, каковые желали бы сделать такую батарейку либо аккумулятор поднимается один из вопросов: где отыскать графит. И, как это часто бывает, он лежит практически под ногами. Не требуется выбрасывать ветхие батарейки, тем более это вредно для экологии. Лучше применить графитовый стержень из батарейки в новом источнике питания. Пожалуй, в подсказке, откуда забрать графит, основная сокровище отечественного видеоурока.