Плюсы и минусы аргоноводуговой сварки

Использование инертных газов, несмотря на их более высокую стоимость, дает лучший результат сваривания, поскольку даже при высоком уровне нагрева они не выделяют кислород (как делает водород). Соответственно, не нужно вводить в материал электрода раскислитель (марганец или кремний). Также при аргонной или гелиевой сварке меньше разбрызгивание раскаленного металла.

Применение именно инертных (благородных) газов связано с тем, что они на 40% тяжелее атмосферного воздуха и при подаче в зону сварки полностью вытесняют его. Благодаря этому кислорода в зоне нет, и процесс окисления прекращается. Кроме того, аргон при сильном нагреве формирует и поддерживает токопроводящую плазму. Это, в свою очередь, облегчает разжигание дуги, а также улучшает прогрев кромок свариваемых деталей.

Помимо уже упомянутого высокого качества данного вида неразъемных соединений, стоит отметить такие преимущества дуговой сварки в защитной среде инертного газа (аргона):

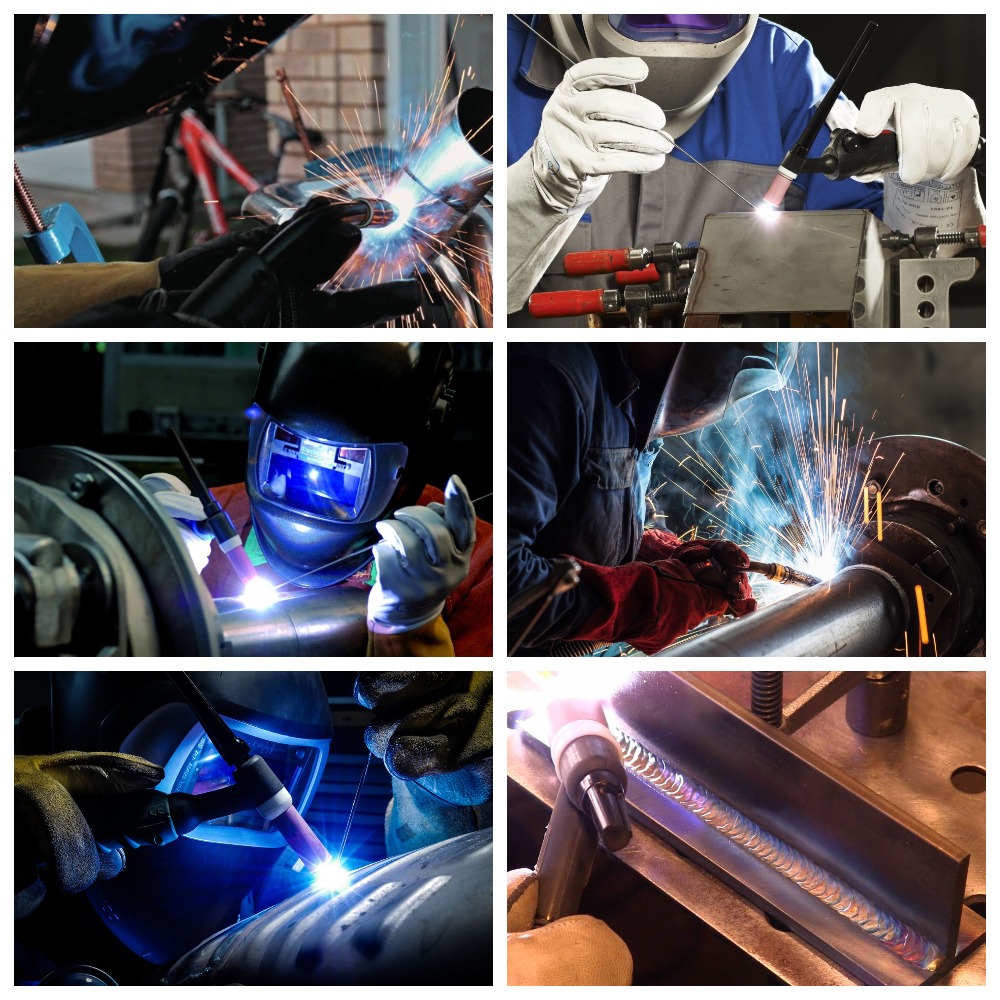

- возможность работать с различными металлами и получать прочный шов вне зависимости от пространственного положения деталей – аппарат можно как угодно разворачивать в процессе работы, даже «вверх ногами». Это особенно удобно для сварки предметов в форме цилиндра (например, труб);

- большой диапазон толщин свариваемых элементов – от долей миллиметра до нескольких сантиметров;

- постоянная подача газа в зону сварки охлаждает металл в той степени, когда образование трещин и других повреждений из-за неравномерного распределения температур заметно уменьшается, но способность сваривания сохраняется;

- контроль качества шва, состояния сварочной ванны предельно прост и осуществляется визуально;

- зона воздействия очень узкая, мало влияет на термическое состояние деталей в целом;

- нет необходимости зачищать швы при многослойной сварке, даже при однослойной сварочные швы не нуждаются в зачистке или другой обработке;

- производительность работ очень высокая.

К сожалению, есть и недостатки:

- за счет сравнительно большого размера горелки сложно, а иногда невозможно работать в труднодоступных местах и узких зазорах;

- добавление к необходимому комплекту оборудования газового баллона, шлангов, редуктора увеличивает как вес оснащения, так и его стоимость;

- обязательна защита от теплового и светового излучения в процессе сваривания;

- необходимо хотя бы минимальное обучение сварщика и постоянная практика для роста мастерства.

В целом аргонная сварка чаще применяется в автоматическом режиме на крупных предприятиях, но для бытовых нужд также востребована.

Особенности сварочных работ со сплавами меди

Латунь часто сравнивают с бронзами. Ведь бронзы – это тоже сплавы, в которых присутствует медь, а в качестве второго основного компонента может выступать алюминий, кремний, свинец, бериллий и так далее.

Теплопроводность меди в 6 раз больше, чем железа. И поэтому технология сварки сплавов из меди имеет серьёзные отличия от технологии сварки стальных и железных изделий

Важно также отметить, что вещи из латуни или бронзы зачастую имеют декоративную ценность. А значит, при сварке нужно использовать тот режим, который позволит получить идеально гладкий шов и придать долговечность соединению

Все сплавы с медью имеют определённые общие черты, но при этом у каждого из них есть и свои уникальные свойства. Например, особое значение для работы с латунью имеет тот факт, что в ней присутствует цинк.

Именно этот элемент из таблицы Менделеева делает сварку латуни столь непростой. Есть несколько трудностей, с которыми мастера сталкиваются при этом процессе:

- газы поглощаются расплавленным металлом (происходит окисление цинка и возникновение водородных пузырьков в сварном шве);

- на латуни при перегреве легко образуются поры и трещинки;

- из сплава начинает выгорать цинк, так как он имеет меньшую точку кипения, чем медь.

Чтобы бороться со всеми трудностями при сварке, используют защитную среду аргона. Применяют и другие виды сварок, не забывая о подготовке материала и строгом соблюдении технологии процесса.

Качество

После проведения сварочных работ необходимо выполнить контроль качества. Для этого необходимо выполнить осмотр шва: главные параметры здесь — это цвет и его структура.

Цвет шва

Серебристый цвет с характерным ярким отливом

Очень высокое качество шва. В естественных условиях чистый титан обладает бело-серебристым цветом. Поэтому серебристый цвет шва указывает на то, что во время сварки в состав металла не попали какие-либо посторонние примеси. Такой шов не растрескается со временем, не покроется коррозией, не деформируется под действием высоких нагрузок.

Белый или желтоватый

Высокое или хорошее качество. Желтый цвет шва указывает на то, что во время сварки в металле произошло окисление с образованием простых оксидов на основе титана. Однако таких оксидов в металле образовалось не слишком много. Поэтому качество сварного шва находится на достаточно высоком уровне. То есть такой шов без проблем выдержит средние и высокие физические перегрузки, не растрескается со временем. Выдержит воздействие не агрессивной коррозийной среды.

Рыжий, коричневый, серый, черный, синеватый

Плохое качество шва. Подобный цвет указывает на то, что во время сварки образовалось большое количество оксидов, а также соединений на основе азота и титана. Такой шов является крайне ненадежным. Он растрескается при перегрузках, может покрыться ржавчиной и окалиной. По ГОСТ детали с таким качеством шва не допускаются к эксплуатации. Требуется демонтаж шва, проведение повторной сварки с удалением поврежденного фрагмента, переплавка сварной конструкции.

Структура

В случае проведения качественной сварки шов должен получиться ровным и однородным, без каких-либо уплотнений и без деформированных участков. Если в области шва образовалось большое количество неровностей (небольшие вмятины, уплотнения, бугорки-точки и так далее), то это может указывать на то, что при сварке пузырьки воздуха (кислород, азот, углекислый газ) проникли в толщину сплава. Подобный сценарий является достаточно негативным, поскольку пузырьки воздуха плохо влияют на твердость сварного шва.

Технология сварки аргоном

Суть технологии сварки аргоном заключается в создании дуги между изделием и графитовым стержнем, и удержание её в процессе работы. Тут важную роль играет неплавящийся электрод. Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Аргон подаётся через сопло горелки в зону сварки.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

В зажженную дугу подаётся присадочный материал. Подача осуществляется плавно, свободной рукой, без резких движений. Движение при сварке – продольное. Наклон горелки должен быть в сторону формирующегося шва. Таким образом, шов полностью закрывается защитным газом. Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 1-1,5 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

Режимы сварки TIG

При выборе режимов сварки TIG, первым делом следует учитывать метал который предстоит варить. От этого будет зависеть не только полярность, а и род тока. Так при сварке углеродистых, высоколегированных сталей, а также цветные металлы, варят на постоянном токе прямой полярности. Алюминий является исключением. Алюминий обычно варят на переменном токе. На переменном токе происходит эффективное разрушение оксидной плёнки. Хотя на постоянном токе с обратной полярностью алюминий тоже можно варить.

В таблице ниже приведены основные режимы аргонодуговой сварки углеродистых сталей:

| Толщина свариваемого металла, мм | Род тока | Ток сварки, А | Напряжение, В | Диаметр электрода и присадочной проволоки, мм | Скорость сварки, см/мин | Расход аргона, л/мин |

| 1,0 | Постоянный ток прямой полярности | 30-60 | 11-15 | 2/1,6 | 12-28 | 2,5-3,0 |

| 1,0 | Переменный ток | 35-75 | 12-16 | 2/1,6 | 15-33 | 2,5-3,0 |

| 1,5 | Постоянный ток прямой полярности | 40-75 | 11-15 | 2/1,6 | 9-19 | 2,5-3,0 |

| 1,5 | Переменный ток | 45-85 | 12-16 | 2/1,6 | 14-23 | 2,5-3,0 |

| 4,0 | Постоянный ток прямой полярности | 85-130 | 12-15 | 4/2,5 | – | 10,0 |

Основные режимы сварки алюминия и его сплавов на переменном токе приведены в таблице ниже:

| Толщина свариваемого металла, мм | Диаметр электрода и присадочной проволоки, мм | Ток сварки, А |

| 1-2 | 2/1,6 | 50-70 |

| 4-6 | 3/2,5 | 100-130 |

| 6-10 | 5/3,5 | 220-300 |

| 11-15 | 6/4 | 280-360 |

Во время сварки, особенно алюминия, необходимо соблюдать основные правила:

- Электрод и присадка располагаются перпендикулярно по отношению к материалу;

- Следует избегать колебания электрода в поперечной плоскости;

- Длина дуги – от 1,5 до 2,5 миллиметра;

- Сварка выполняется справа налево.

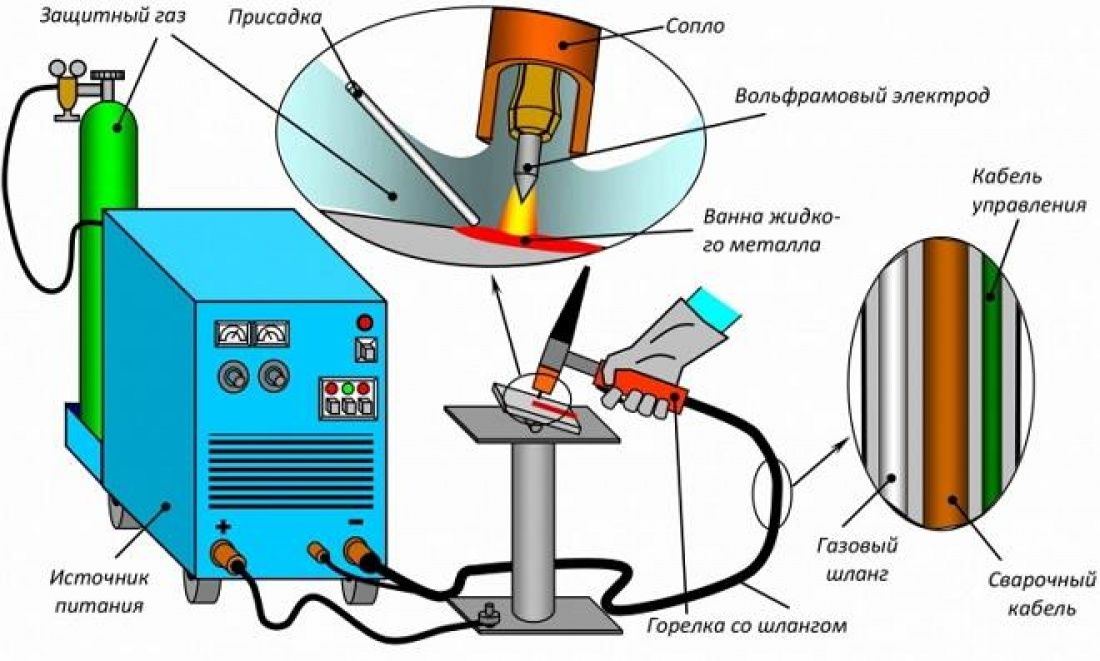

Оборудование для сварка металла аргоном

Аппараты для сварки металла аргоном могут идти в цельном блоке, так из отдельных блоков. Но как бы то ни было, у всех у них один и тот же принцип работы. Состоит оборудование для аргонодуговой сварки из:

- Источник сварочного тока. Может быть постоянным, переменным или комбинированным. Последнее время все аппараты поддерживают выбор рода тока;

- Осциллятор. Как уже выше говорилось: поджигает дугу, а при переменном токе поддерживает стабильное горение;

- Установка для управления сварочным процессом. Позволяет регулировать параметры сварки;

- Горелка с рукавом. Предназначена для держания графитового электрода и подача аргона в зону сварки;

- Приспособление для подачи аргона в аппарат, и дальнейшее поступление его через рукава к горелке.

Преимущество сварки стали аргоном

Аргонодуговая сварка стали имеет массу преимуществ. Вот самые основные:

- Сварка тонколистового металла любого состава;

- Выполнение сварки цветных металлов и их сплавов;

- Сварка титана и его сплавов;

- Качественный шов.

Недостатки аргонодуговой сварки металлов

К недостаткам следует отнести:

- Низкая скорость сварки;

- Высокая стоимость аргона.

Несмотря на это всё, аргонодуговая сварка стали на сегодняшний день занимает высокую популярность. Видь с её помощью можно сварить абсолютно любой металл, даже в домашних условиях. А аргон надёжно защитит сварной шов от всех внешних неблагоприятных факторов.

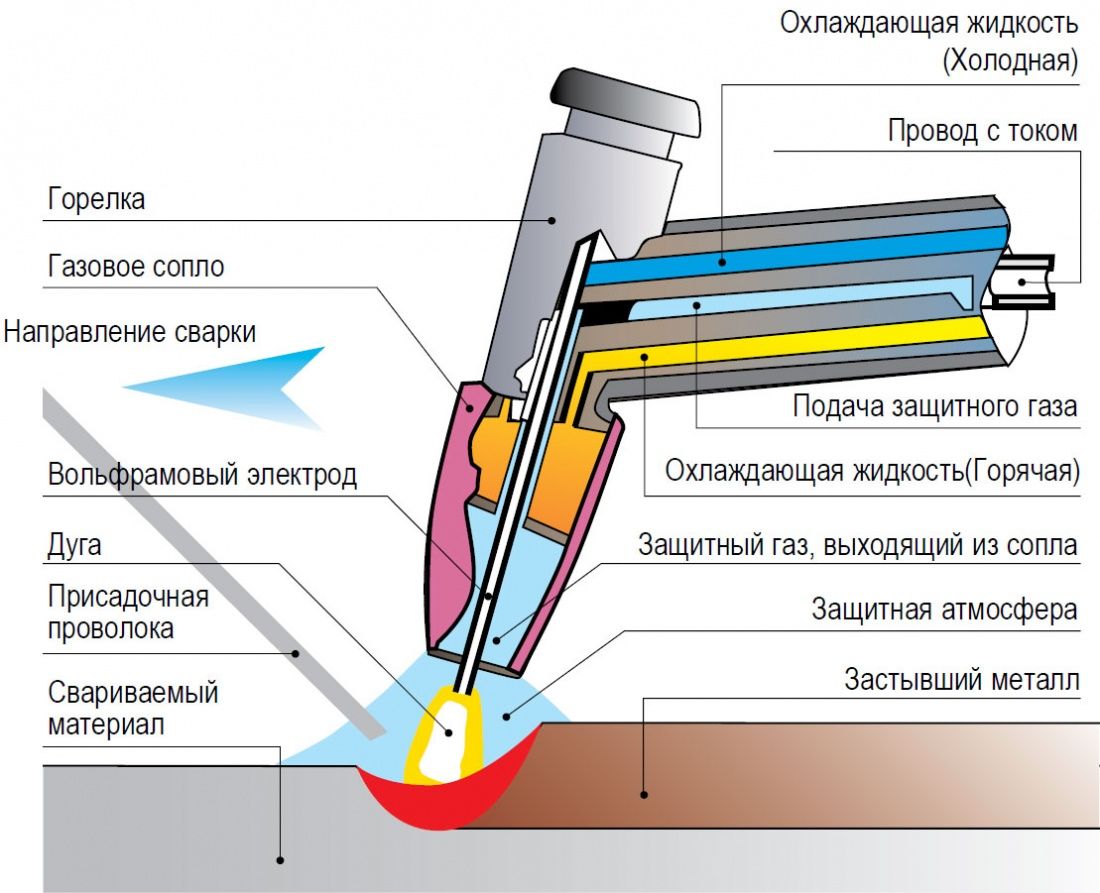

Особенности сварочных работ в аргоновой среде

Рабочий элемент сварочного аппарата – горелка (пример такой горелки вы можете посмотреть здесь). В центральную часть нужно вставить вольфрамовый электрод. Оптимальные показатели вылета – не больше 5 мм. Фиксация осуществляется при помощи держателя.

Газ подается в горелку через керамическое сопло. Присадочная проволока формирует прочный шов. Она должна соответствовать составу металла, который сваривается.

Этапы работы:

- поверхность двух деталей нужно тщательно очистить, удалить следы жира, окисную пленку;

- подключение «массы» к соединяемым деталям;

- выбор силы тока с учетом используемого материала, характеристик металла;

- подавать защитный газ нужно за 15 секунд до начала сварочных работ;

- горелку и присадочную проволоку нужно медленно вести вдоль шва, который требуется сформировать (не должно быть колебаний руки).

Дуга зажигается при помощи осциллятора, который преобразовывает ток.

Режимы аргонной сварки

Для получения надежного шва требуется правильно выбрать режимы аргонной сварки.

Ключевыми параметрами являются:

- Переменный или постоянный ток.

- Полярность сварочного напряжения.

- Значение рабочего тока.

- Темп подачи аргона.

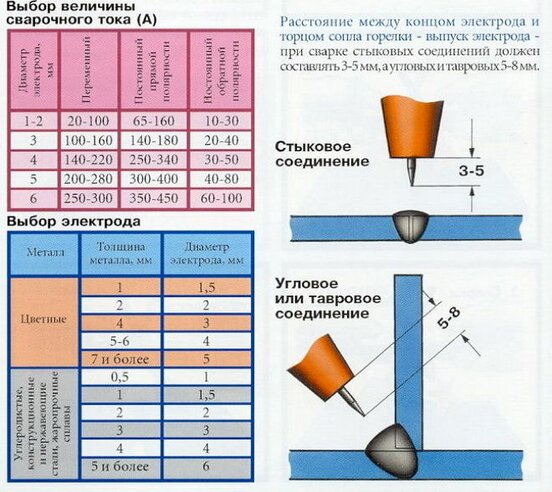

Величину рабочего тока определяют, исходя из нескольких параметров:

- Свариваемый металл или пара металлов.

- Толщина и габариты деталей.

- Толщина электрода.

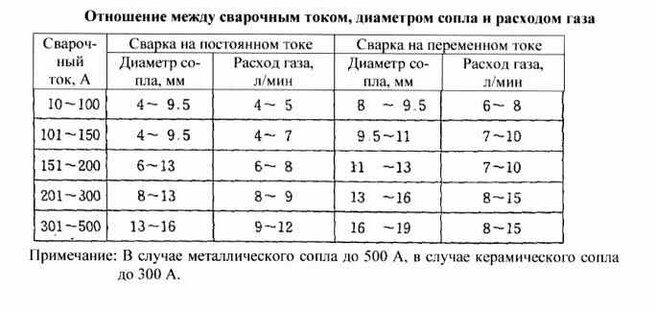

Есть специальные справочные таблицы для правильного выбора параметров.и в руководстве пользователя сварочного аппарата.

Темп подачи аргона устанавливается на основании следующих факторов:

- Скорость сварки и подачи присадочной проволоки.

- Скорость перемещения воздушных масс в рабочей зоне.

Аргонодуговая сварка дает возможность делать прочные и долговечные швы, отличающиеся высокой равномерностью проплавки свариваемых заготовок. Она позволяет сваривать как тонкостенные, так и толстостенные конструкции из цветных металлов в разных их комбинациях.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя аргонодуговую сварку плавящимся электродом, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

Некоторые особенности

Как в любом процессе и технологии, у аргонно-дуговой сварки существуют некоторые особенности

То есть, здесь мы хотим обратить внимание на работу с неплавящимся вольфрамовым электродом. Когда-то люди, которые осваивали этот метод, обязательно должны были окончить профтехучилище или хотя бы пройти специальные курсы, на которые получали направление от предприятия по месту трудоустройства

Но, как всем известно, прогресс и технологии не дремлют – они упрощаются, автоматизируются и в наше время стали доступными практически для любого взрослого человека, желающего овладеть этой профессией. Можно сказать, что сейчас TIG 200A MIG/MAG можно встретить чуть ли не в каждом десятом гараже.

Сварка неплавящимся вольфрамовым электродом в инертной среде аргонаИсточник fgpip.ru

На первый взгляд такой способ ничем не отличается от обычной дуговой сварки в инертной среде, но это не так. Здесь есть следующие нюансы:

- вольфрамовый электрод не должен касаться поверхности заготовки (как и у обычной электросварки) – здесь для создания дуги используется осциллятор;

- зазор между заготовкой и электродом не должен меняться (рефлекс нарабатывается со временем), чтобы не нарушалась емкость сварочный ванны, от чего зависит качество шва.

Примечание: в отличие от электросварки здесь не нужны маятниковые колебания электрода – он должен передвигаться строго вдоль шва перед горелкой.

Режимы

Рассмотрим четыре режима:

- Этот метод основан на защите сварочной ванны от кислорода, который окисляет металлы, а иногда даже способствует их прожигу (например, алюминий). Такой режим обязывает сварщика следить за аргоновой изоляцией, точнее, за направлением дуги. Начинать процесс без включения аргона запрещено, так как без такой защиты шов попросту будет испорчен. Чтобы закончить шов без возникновения окислов, нужно удерживать отключенную горелку над расплавом еще 5-15 секунд, пока еще идет подача газа.

- Чтобы шов получался равномерным, скорость подачи проволоки не должна изменяться – каждый рывок будет выглядеть, как бугорок или ямка. При автоматической подаче таких проблем не возникает. В ручном способе все зависит от мастерства сварщика – он двигает горелкой и припоем вдоль шва с одинаковой скоростью (пруток обязательно перед горелкой).

- Расход инертного газа будет постоянным, в соответствии с ГОСТ 10157-2016 (исправлено от 10157-79).

- Настройка тока. Правильно выставить этот параметр, не имея опыта, практически невозможно. Следовательно, начинающему сварщику нужно обратиться к таблице, расположенной ниже и это без вариантов.

| Толщина заготовки, мм | Ø электрода, мм | Ø проволоки, мм | Ток, A | Расход Ar для защиты дм3/мин | |

| дуги | обратной стороны шва | ||||

| 0,5-1 | 1,5-2,0 | 1,0-1,5 | 25-60 | 8-10 | 2-3 |

| 2 | 2,0-2,5 | 1,5-2,0 | 80-100 | 8-10 | 2-4 |

| 4 | 2,5-3,0 | 2,0-2,5 | 120-100 | 12-16 | 2-4 |

| 8 | 2,5-3,0 | 2,5-3,0 | 160-180 | 12-16 | 2-4 |

| 12 | 3,0-4,5 | 3,0-4,0 | 180-220 | 12-16 | 2-4 |

Плюсы и минусы аргонно-дуговой сварки

Сварочный процесс в домашних условияхИсточник slesario.ru

Основные положительные стороны технологии:

в некоторых случаях самым важным, можно назвать возможность этой технологии к сварке разнородных металлов;

отличные характеристики шва – высокая точность глубины плавки краев, что особенно важно для тонких заготовок, а также при одностороннем доступе (трубы, обшивка);

для алюминия и титана это самая оптимальная технология.

Отрицательные моменты:

- в ручном режиме технически невозможно развить большую скорость;

- автоматический режим не позволяет создавать точеные и разнонаправленные швы.

Видео описание

Сварка для начинающих (аргонно-дуговая сварка, настройка аппарата и подачи газа).

Мы выложили основные позиции технологии и материалов для ознакомления с тем, как варить аргоновой сваркой TIG И MIG. Безусловно, прочитав только одну статью, вы не станете сварщиком – без практики в этом деле не обойтись. Но если у вас есть желание, то все обязательно должно получиться.

Технология сварки аргоном

Суть технологии сварки аргоном заключается в создании дуги между изделием и графитовым стержнем, и удержание её в процессе работы. Тут важную роль играет неплавящийся электрод. Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Аргон подаётся через сопло горелки в зону сварки.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

В зажженную дугу подаётся присадочный материал. Подача осуществляется плавно, свободной рукой, без резких движений. Движение при сварке – продольное. Наклон горелки должен быть в сторону формирующегося шва. Таким образом, шов полностью закрывается защитным газом. Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 1-1,5 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

Режимы сварки TIG

При выборе режимов сварки TIG, первым делом следует учитывать метал который предстоит варить. От этого будет зависеть не только полярность, а и род тока. Так при сварке углеродистых, высоколегированных сталей, а также цветные металлы, варят на постоянном токе прямой полярности. Алюминий является исключением. Алюминий обычно варят на переменном токе. На переменном токе происходит эффективное разрушение оксидной плёнки. Хотя на постоянном токе с обратной полярностью алюминий тоже можно варить.

В таблице ниже приведены основные режимы аргонодуговой сварки углеродистых сталей:

| Толщина свариваемого металла, мм | Род тока | Ток сварки, А | Напряжение, В | Диаметр электрода и присадочной проволоки, мм | Скорость сварки, см/мин | Расход аргона, л/мин |

| 1,0 | Постоянный ток прямой полярности | 30-60 | 11-15 | 2/1,6 | 12-28 | 2,5-3,0 |

| 1,0 | Переменный ток | 35-75 | 12-16 | 2/1,6 | 15-33 | 2,5-3,0 |

| 1,5 | Постоянный ток прямой полярности | 40-75 | 11-15 | 2/1,6 | 9-19 | 2,5-3,0 |

| 1,5 | Переменный ток | 45-85 | 12-16 | 2/1,6 | 14-23 | 2,5-3,0 |

| 4,0 | Постоянный ток прямой полярности | 85-130 | 12-15 | 4/2,5 | — | 10,0 |

Основные режимы сварки алюминия и его сплавов на переменном токе приведены в таблице ниже:

| Толщина свариваемого металла, мм | Диаметр электрода и присадочной проволоки, мм | Ток сварки, А |

| 1-2 | 2/1,6 | 50-70 |

| 4-6 | 3/2,5 | 100-130 |

| 6-10 | 5/3,5 | 220-300 |

| 11-15 | 6/4 | 280-360 |

Во время сварки, особенно алюминия, необходимо соблюдать основные правила:

- Электрод и присадка располагаются перпендикулярно по отношению к материалу;

- Следует избегать колебания электрода в поперечной плоскости;

- Длина дуги – от 1,5 до 2,5 миллиметра;

- Сварка выполняется справа налево.

Оборудование для сварка металла аргоном

Аппараты для сварки металла аргоном могут идти в цельном блоке, так из отдельных блоков. Но как бы то ни было, у всех у них один и тот же принцип работы. Состоит оборудование для аргонодуговой сварки из:

- Источник сварочного тока. Может быть постоянным, переменным или комбинированным. Последнее время все аппараты поддерживают выбор рода тока;

- Осциллятор. Как уже выше говорилось: поджигает дугу, а при переменном токе поддерживает стабильное горение;

- Установка для управления сварочным процессом. Позволяет регулировать параметры сварки;

- Горелка с рукавом. Предназначена для держания графитового электрода и подача аргона в зону сварки;

- Приспособление для подачи аргона в аппарат, и дальнейшее поступление его через рукава к горелке.

Преимущество сварки стали аргоном

Аргонодуговая сварка стали имеет массу преимуществ. Вот самые основные:

- Сварка тонколистового металла любого состава;

- Выполнение сварки цветных металлов и их сплавов;

- Сварка титана и его сплавов;

- Качественный шов.

Недостатки аргонодуговой сварки металлов

К недостаткам следует отнести:

- Низкая скорость сварки;

- Высокая стоимость аргона.

Несмотря на это всё, аргонодуговая сварка стали на сегодняшний день занимает высокую популярность. Видь с её помощью можно сварить абсолютно любой металл, даже в домашних условиях. А аргон надёжно защитит сварной шов от всех внешних неблагоприятных факторов.

Оборудование для аргонодуговой сварки

Сварочные работы в защитной среде газов выполняют как с помощью фирменных установок предназначенных непосредственно для аргонно-дуговой сварки, так и модифицированными аппаратами, используемыми для других работ. В любом случае требуется использование специального оборудования, каждое из которых имеет свое предназначение. А именно:

- Сопла для сварки – предназначены для обеспечения работы горелки. Так как при нагревании температура сварочной ванны достигает 2000° градусов, для производства сопел используется специальный термоустойчивый материал. Практика показала, что керамическое сопло для аргонодуговой сварки является оптимальным решением этого вопроса. В зависимости от толщины и структуры металла может понадобиться разный диаметр сопла.

Горелка – конструкция горелки для аргонодуговой сварки может быть разной в зависимости от метода проведения работ. Так, наложение сварного шва может осуществляться как плавящимся, так и неплавящимся электродом. Популярностью пользуется и сварочная горелка с водяным охлаждением. Водяное охлаждение горелки позволяет поддерживать необходимую температуру сварной ванны и не допускать перегрева электрода.

Осциллятор – это устройство обеспечивает поджигание дуги с помощью бесконтактного метода. Преимуществом использования осциллятора является возможность поддержания стабильной дуги при использовании переменного тока. Сварочные аппараты для аргонодуговой сварки не могут обойтись без осциллятора, так как зачастую приходится обрабатывать металлы без возможности непосредственного прикосновения электродом к поверхности. Особенностью осциллятора является то, что он генерирует разряд с мощностью 4-8 кВт, достаточный для пробивания дугового промежутка.

Балластный реостат – еще одна необходимая деталь. Балластный реостат помогает регулировать силу тока подаваемого на дугу и подбирать оптимальные параметры при работе с различными металлами. Профессиональный инверторный сварочный аргонодуговой аппарат для сварки, часто имеет встроенный балластный реостат. Не помешает реостат и при работе начинающего мастера на оборудовании бытового предназначения.

Источник напряжения – существуют как трансформаторные установки, так и сварочные инверторы для аргонно-дуговой сварки. Инверторный вариант более предпочтителен. Инвертор создает равномерное напряжение необходимой частоты, что обеспечивает условия для качественного наложения сварного шва. Инверторная установка аргонодуговой сварки может работать как от напряжения в 220В, так и от 380В. Максимальная производительность достигается при подключении к трехфазной сети.

Дополнительные аксессуары – для выполнения сварных работ на профессиональном уровне не обойтись без сварочного поста. Сварочный пост часто называют столом, но он представляет собой нечто большее. Сварочный пост – это полностью укомплектованное рабочее место, существенно облегчающее процесс выполнения работ и увеличивающий качество результата. Стол для сварки может быть как стационарным, так и передвижным. Пост обеспечивает своевременный отвод отработанных газов, а также дает защиту от случайного попадания искры на поверхности находящиеся рядом.

Практика показала, что начинающим мастерам легче удается достичь необходимого качества, используя сварочный инвертор аргонно-дуговой сварки. Инвертор дает стабильную дугу, что облегчает процесс нанесения сварного шва.

Преимущества и недостатки

Среди преимуществ указанного сплава отмечают следующие:

- небольшой вес, но при этом дюралевые детали способны выдерживать высокие нагрузки;

- сварочные работы выполняют, используя разные технологии, их выбор зависит от условий проведения работ и других факторов;

- подготовка изделий не требует больших трудозатрат и времени;

- необходимые электроды всегда можно приобрести в специализированных магазинах.

Рекомендуем к прочтению Как варить алюминий полуавтоматическим аппаратом

Есть у данного процесса и ряд недостатков:

- сварочный шов имеет низкую устойчивость против коррозии;

- после создания такого соединения характеристики сплава ухудшаются;

- для проведения работ надо иметь высокую квалификацию, быть внимательным и все выполнять с высокой точностью;

- чтобы подобрать электроды, надо точно знать марку сплава;

- высокая текучесть дюралюминия создает сложности при формировании сварочного валика;

- для качественного выполнения работ приходится использовать флюс или защитный газ;

- стоимость расходных материалов высокая;

- при выполнении скоростной сварки сложно организовать контроль качества шва.

Шов может подвергаться коррозии.

Защитные приспособления и одежда

Безопасность сварщика и окружающих его вещей особенно важна, если речь идет о работе в условиях домашней мастерской или небольшого частного предприятия. Обязательными элементами защиты рабочего считаются:

сварочный шлем, маска или очки. Маска – оптимальный вариант, поскольку защищает не только глаза от слепящего света электрической дуги, но и кожу лица (и частично шеи) от ожогов брызгами расплавленного металла и искрами. Также в определенной мере маска предохраняет дыхательные пути. Прозрачные очки рекомендуется использовать в том числе при резке металла и обработке кромок. Темный щиток маски предохраняет кожу от избыточного и специфического «сварочного загара», который может вызвать рак кожи;

перчатки или рукавицы с крагами (защитными элементами на запястья и выше). Материал перчаток должен быть максимально плотным, не плавящимся (обязательное условие, поскольку нагрев может быть значительным), и при этом достаточно мягким для удобства работы. Плотная фиксация на кистях нежелательна, перчатки должны свободно облегать руку;

куртка или передник из плотного, не склонного к возгоранию материала. Также может использовать комбинезон или полукомбинезон;

плотная, легко выдерживающая температурные воздействия обувь

Важно, чтобы в обуви не было открытой шнуровки, гвоздей в подошве и других металлических элементов;

при работе в неудобных местах, с вынужденным укладыванием на пол или стоянием на коленях применяют наколенники, специальные подставки и коврики.

Согласно нормативам, сварщики также должны применять респираторы. Однако чаще всего домашние мастера отказываются от него, мотивируя это неудобством работы и коротким ее периодом.

Важно: люди, имеющие проблемы с дыхательными путями (частые случаи бронхита или ангин, недавно перенесенная пневмония, наличие астмы или аллергии) в обязательном порядке должны использовать респиратор во время сварки!

Материал перчаток (рукавиц, краг) и одежды, предназначенных специально для сварщиков, маркируется «ТР», то же касается обуви. Рекомендовано изготовление спецодежды для сварщиков из натуральных материалов (брезента, хлопка, натуральной кожи) с дополнительной пропиткой огнезащитными веществами. В бытовых условиях подойдет плотная джинсовая или брезентовая одежда, длинные передник и нарукавники (за неимением краг) из брезента или кожи, кожаные перчатки. Но рукавицы или перчатки лучше все же приобрести специализированные.