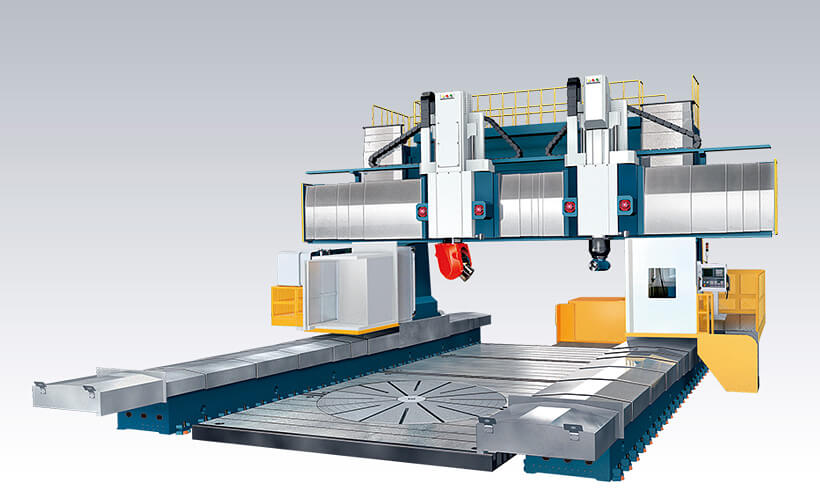

Обрабатывающий центр 1728С

Это часто встречающийся аппарат, который способен выполнять несколько разных функций:

- работа сверлом непосредственно прямо и под необходимым углом;

- фрезеровка контурная и стандартным методом;

- заточка и расточка.

Обработка необходимой детали происходит в патроне или в его центре. Точность при обработке обеспечивается за счет особенностей механизмов:

- Главные узлы отличаются прочностью и устойчивостью к вибрациям.

- Подшипники в этом устройстве имеют высокую точность.

- Специфические термосимметричные элементы помогают предотвратить деформацию, вызванную колебанием температур.

- Система числового управления отличается надежностью и налажена по последнему слову техники.

Данная конструкция помогает обработать различные детали диаметром до 40 см и длиной до трех метров.

Устройство, принцип действия и основное предназначение фрезерных станков по металлу

Несмотря на то, что фрезерные станки по металлу используются для разных целей, устройство и принцип работы мало отличаются. Различается в основном не конструкция, а функциональность, которая обуславливается введением в эксплуатацию дополнительных систем и узлов.

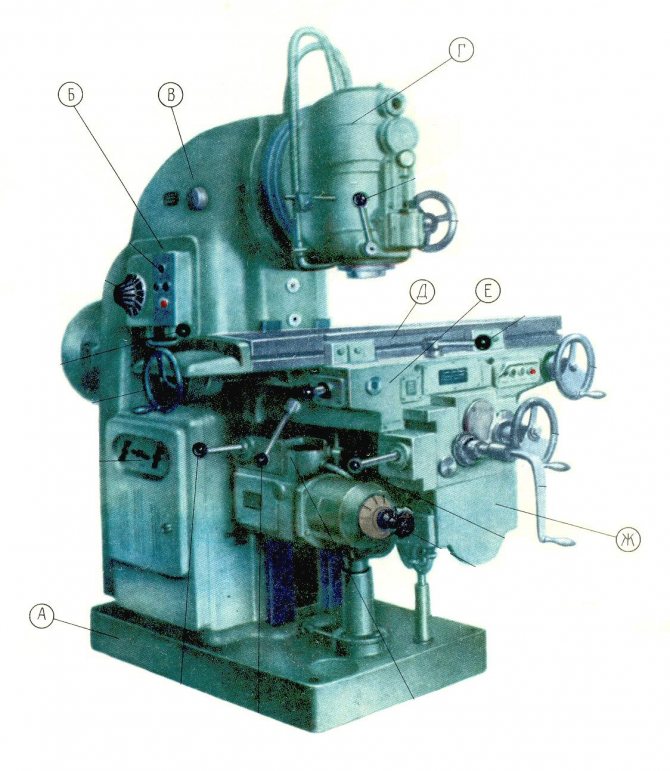

Принцип работы идентичный, различается только функционал. В любом станке вне зависимости от того используется он на производстве или предназначен для домашнего пользования основные элементы:

- несущая станина;

- стол для работы (может быть оснащен поворотным механизмов);

- прижимные детали;

- цанга и ее патрон с модификациями для закрепления инструментов резки по металлу.

Основной инструмент, используемый в работе — это фреза. Она может быть совершенно различной, этим фактором и определяется широкая вариация результатов станка по металлу. Фреза закрепляется на цанговом патроне при помощи хвостика. В движение приводится как только начинает функционировать электродвигатель от сети через коробку передач. При помощи последней выбирается скорость вращения и другие характеристики.

Основное предназначение станка по металлу фрезерного типа — это снятие слоя металла с определенной детали. При этом это может быть как черновая обработка, когда делается сама заготовка или же окончательная, градировочная техника. Разницы нет, ведь принцип работы идентичный — деталь доносится к инструменту или закрепляется на нем в зависимости от формы, при помощи фрезы и инструментов происходит обтирание лишних слоев.

Правила эксплуатации

Фрезерный станок, даже если речь идет о варианте с ЧПУ, является опасным оборудованием. Поэтому:

- перед эксплуатацией проверяется стабильность конструктивных узлов, уровень смазки и электрическое оборудование;

- пропускается как минимум 5 холостых ходов;

- проверяется отдельно упругость крепления заготовки на шпинделе;

- даже при автоматическом управлении устройство под наблюдением;

- регулярно проводится осмотр;

- работают в защитной одежде, если это требуется, защищаются руки и глаза.

При выборе станка в первую очередь смотрят функциональность оборудования, насколько эффективность устройства сочетается с флангом выполняемых на производстве или дома работ. Не переплачивайте за дорогие модели с массой функций, если не знаете, понадобятся ли они.

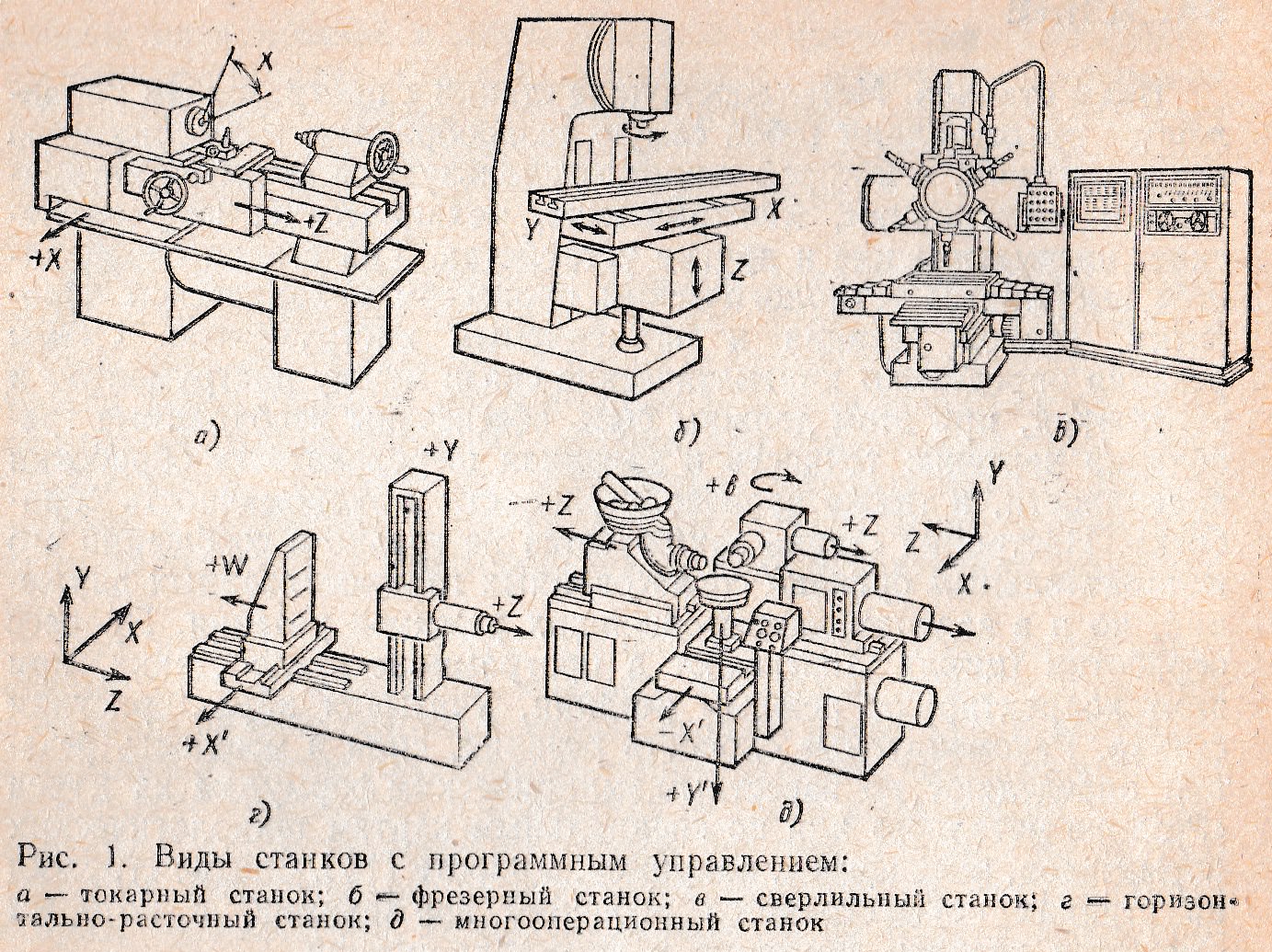

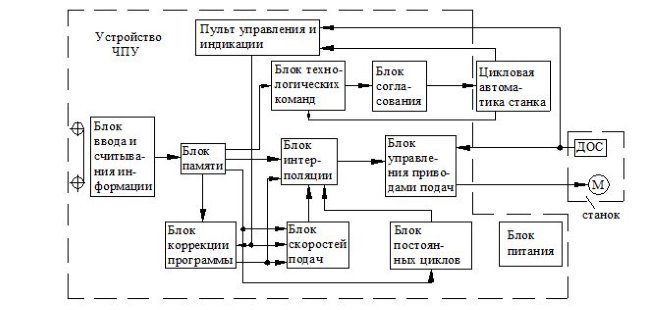

Особенности программирования станков

Чтобы использование токарных станков, оснащенных системой ЧПУ, было максимально эффективным, необходимо тщательно разработать технологический процесс обработки, а также составить программу, которая будет управлять работой оборудования. При решении этих вопросов надо учитывать ряд важных параметров: необходимость увязки систем координат оборудования, расположения на нем обрабатываемой заготовки и исходного положения рабочего инструмента с его дальнейшими перемещениями, которые он должен автоматически совершать в процессе работы.

Принцип числового программного управления токарным станком

При составлении программы для такого станка принимают во внимание, что рабочий инструмент перемещается по координатным осям обрабатываемой детали, которая находится в неподвижном состоянии

Что важно, он перемещается в прямолинейном направлении по осям, параллельным осям обрабатываемой заготовки

При составлении такой программы придерживаются следующего алгоритма.

- Технологический процесс делится на три этапа: черновая, чистовая и отделочная обработка. Чтобы повысить производительность выполнения работ и снизить их трудоемкость, черновые и чистовые операции стараются объединить.

- Чтобы минимизировать погрешности фиксации и базирования обрабатываемой детали, ее технологические и конструкторские базы совмещают по определенным правилам.

- Полную обточку детали желательно выполнить с минимальным количеством ее установок.

- Необходимо придерживаться рационального подхода к вопросам обработки заготовок. Это предполагает, к примеру, обточку частей цилиндрических и конических заготовок с небольшой жесткостью только после того, как выполнена обработка их участков, отличающихся достаточной жесткостью.

В технологическом процессе, который предполагает использование для обработки токарных станков, оснащенных ЧПУ, под отдельной операцией понимается обработка, выполняемая на одном станке. При этом такие операции могут разделяться на отдельные переходы, подразделяемые на самостоятельные проходы.

Существуют определенные правила разработки программ последовательности работы с обрабатываемой заготовкой, придерживаясь которых можно обеспечить высокое качество готового изделия. В соответствии с этими правилами, в компьютерной программе для токарного станка задаются следующие параметры: число переходов и проходов, общее количество установок, вид обработки, которой подвергают заготовку, количество режущих элементов и их типоразмеры. Если технические возможности оборудования позволяют, то желательно все инструменты, участвующие в работе, помещать в один резцедержатель.

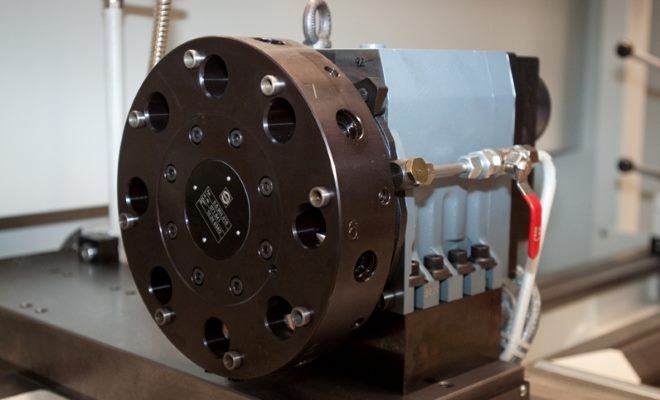

Револьверная головка SAUTER для токарного станка с ЧПУ

Но не всегда резцедержатели агрегата позволяют установить в них все элементы, которые участвуют в обработке. В таких случаях, не являющейся большой редкостью, в управляющей программе предусматривают приостановку работы, которая необходима для замены инструмента. Кроме того, при использовании таких станков можно разбить процесс обработки на несколько частей, чтобы не приостанавливать его для замены инструмента. Большая часть моделей токарных станков с системами ЧПУ оснащена резцедержателями, в которых можно зафиксировать ограниченный набор режущих инструментов. В большинстве случаев для работы таких устройств используют инструмент, оснащенный многогранными режущими пластинами. Чтобы быстро привести его в порядок, если режущая грань износилась, достаточно просто повернуть пластину и продолжить работу.

Среди наиболее распространенных инструментов, которыми оснащаются токарные агрегаты с ЧПУ, можно отметить следующие: для растачивания — резцы, режущие пластины которых наплавлены или закреплены механическим способом; для нарезания резьбы — трехгранные сборные резцы; для обработки отверстий и выполнения подрезки — ромбические резцы с твердосплавными пластинами. Все инструменты устанавливаются в резцедержателе в той последовательности, в которой они участвуют в обработке. Точкой отсчета, задаваемой в компьютерной программе управления, является закругление при вершине резца или сама его вершина.

Токарный станок с ЧПУ DMTG модель CKE6150Z

Принципы выбора

При выборе оборудования нужно обратить внимание на некоторые особенности:

- В первую очередь нужно оценить габариты оборудования. Оно должно свободно располагаться в помещении и иметь достаточно количество места с разных сторон.

- Материал, из которого изготавливается конструкция и станина. Если на станке будут обрабатываться твёрдые материалы, каркас должен быть сделан из металла.

- Мощность двигателя. Важнейший параметр при выборе. Чем мощнее будет электродвигатель, тем твёрже материалы можно будет изготавливать.

- Охлаждение. Чтобы фреза не перегревалась и обрабатываемая поверхность не приходила в негодность, необходимо выбирать оборудование с охлаждением. В продаже существует водные и воздушные системы. Для водных нужно думать, как расположить шланги и емкость для подачи жидкости. Воздушные системы требуется очищать от пыли, которая скапливается на очищающих фильтрах.

- Система управления. Лучше выбирать модель с возможностью регулировать скорость вращения шпинделя.

Нет смысла приобретать дорогостоящее оборудование, если оно не будет использоваться регулярно. Существуют модели станков для профессионалов и любителей. Также есть машины, предназначенные для крупных предприятий и собственных мастерских.

Оборудование для станка

Оборудование для станка

Назначение

Преимущественно фрезерные станки предназначены для обработки металлов. Из заготовок способом механической обработки вырезаются различные детали самого разного профиля и размеров, в том числе сложные, с прямыми и криволинейными контурами.

Кроме механической обработки, различные детали из металла изготавливают и другими способами: литье в формы, штамповка на прессах, вырубка, резка, ковка. Но эти способы не всегда технологически возможны или оправданы. Например, штамповкой, газовой или лазерной резкой нельзя создать объемную деталь, или деталь высокой точности.

Кроме фрезеровки, есть другой вид механической обработки металлов – токарная обработка. Процесс схож с фрезерованием, но при этом резцами вырезаются круглые детали. Как отдельная разновидность, есть совмещенные токарно-фрезерные станки, на которых выполняется как обработка по диаметрам, так и по прямым линиям – пазы, углубления, каналы, шлицы и т.д.

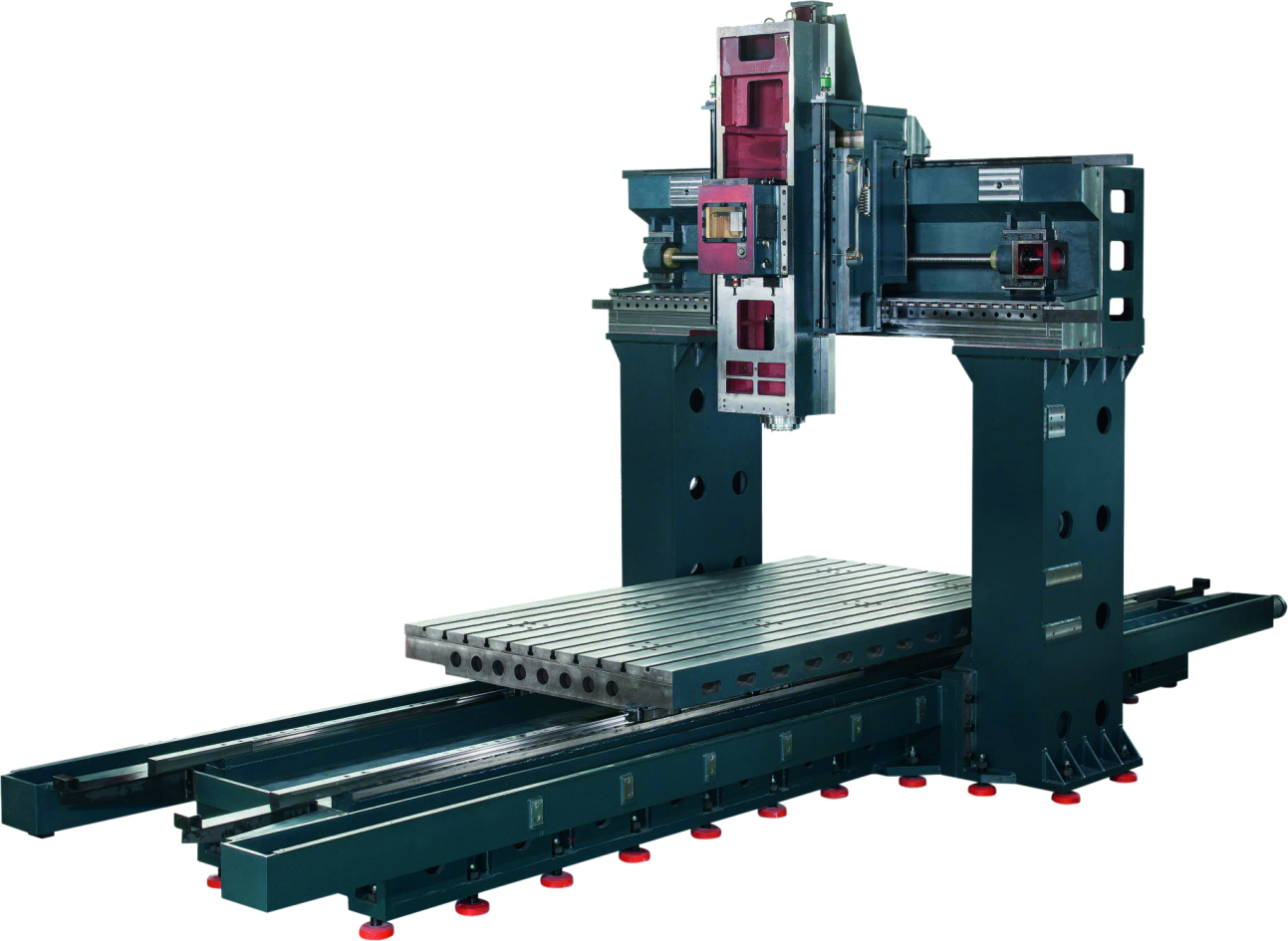

Токарно-фрезерный станок:

Принципы выбора

При выборе металлорежущего станка нужно учитывать некоторые факторы:

- Систему управления.

- Габариты, вес установки.

- Возможность выполнять одну или несколько технологических операций.

Преимущества и недостатки

У металлорежущего оборудование есть ряд сильных, слабых сторон. Преимущества:

- Автоматизация рабочего процесса при наличии ЧПУ.

- Высокая точность обработки металла.

- Высокая производительность.

- Надежность, долговечность.

Недостатки:

- Необходимость установки системы охлаждения.

- Трудности починки.

- Наличие опыта в настройке ЧПУ.

Важно внимательно следить за рабочим процессом, чтобы снизить риск получения травмы, браковки детали. Точность резки металла

Точность резки металла

Производители и стоимость

Среди производителей металлорежущих станков выделяют:

- Калибр — Россия.

- Энергомаш — Россия.

- Jet — Россия.

Цена зависит от типа, размера, производительности, наличия дополнительных функций, системы управления. Стоимость стандартного промышленного металлорежущего оборудования начинается от 500 000 рублей.

Этапы фрезеровки металла

Качество изделий из металла или других материалов, произведенных в процессе фрезерования, зависит не только от заготовки, но и соблюдения технологии, включающей определенные этапы:

Подготовка к работе, во время которой устанавливают режущий инструмент на шпинделе и фиксируют заготовку на рабочем столе станочного устройства.

Настройка рабочих параметров – глубины срезания материала за один проход, скорости вращения режущей оснастки, направления движения заготовки и степени плавности ее подачи.

Запуск вращения режущей части на небольшой скорости для незначительного прикасания фрезы с обрабатываемым материалом. Это позволяет проверить правильность глубины реза и безопасности процесса, после чего шпиндель отводится в изначальное положение и, при необходимости корректируются рабочие характеристики.

Повторное включение электродвигателя, запуск подачи заготовки и осуществление процесса фрезерования с постоянным контролем критериев формируемой детали.

Систематизация по базовому размеру

Стандартами регламентируются базовые параметры оборудования, характерные этому типу. Для группы токарных и круглошлифовальных станков это максимальный размер детали под обработку.

У фрезерных станков основным считается габарит рабочего стола для установки заготовок и оснастки. Для поперечно-строгальных станков базовым является величина хода ползуна.

Совокупность станков для одного вида обработки, с похожей кинематикой, устройством, но отличающихся главными размерами, называется размерным рядом. Например, согласно нормативам у зубофрезерных станков различают 12 типоразмеров с максимальным диаметром заготовки для обработки от 80 мм до 12,5 тыс. мм.

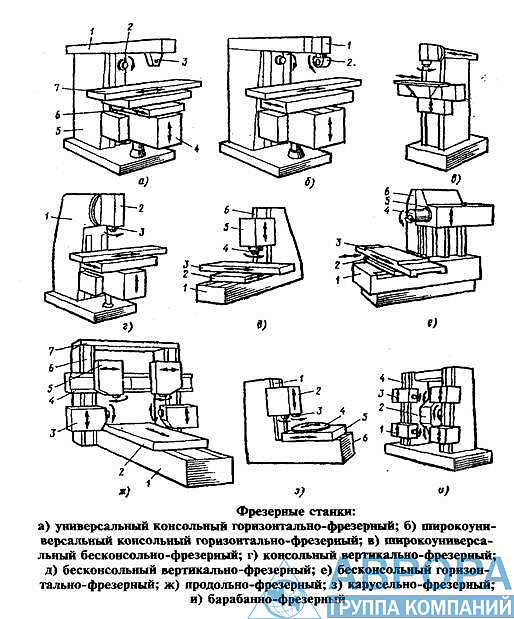

Разновидности оборудования

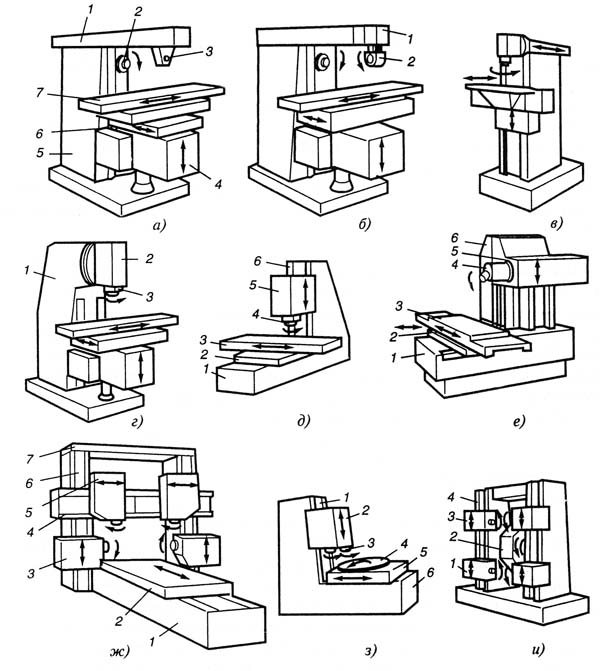

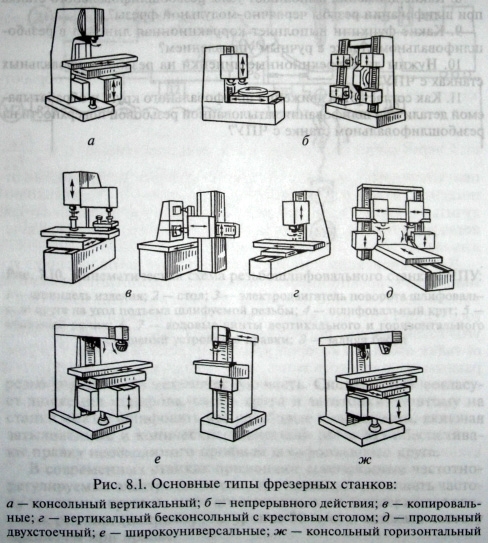

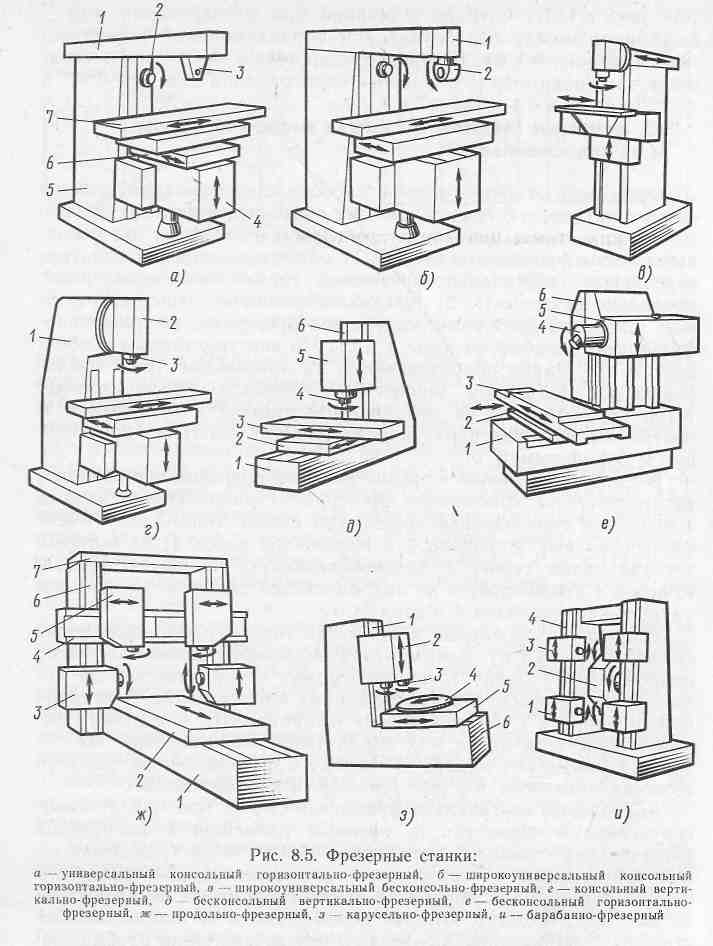

Вне зависимости от разновидности, все фрезерные станки работают по одному и тому же принципу. Классифицируются они на основании различий, заключающихся в наличии дополнительных элементов, повышающих их функциональность. К примеру, некоторые установки оборудованы устройствами в виде долбежной головки, приспособления для нарезания гребней и пр.

https://youtube.com/watch?v=yjV5dwtuREs

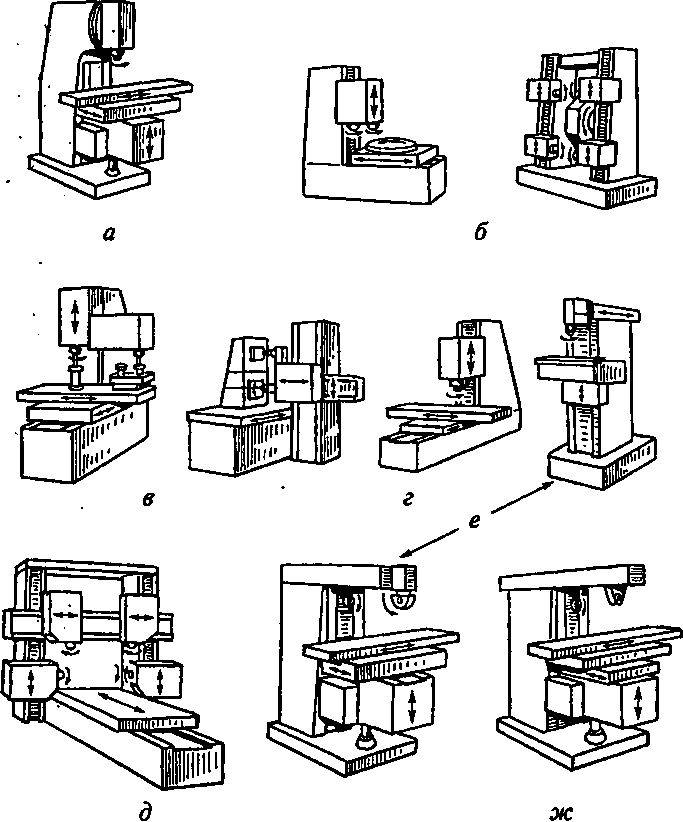

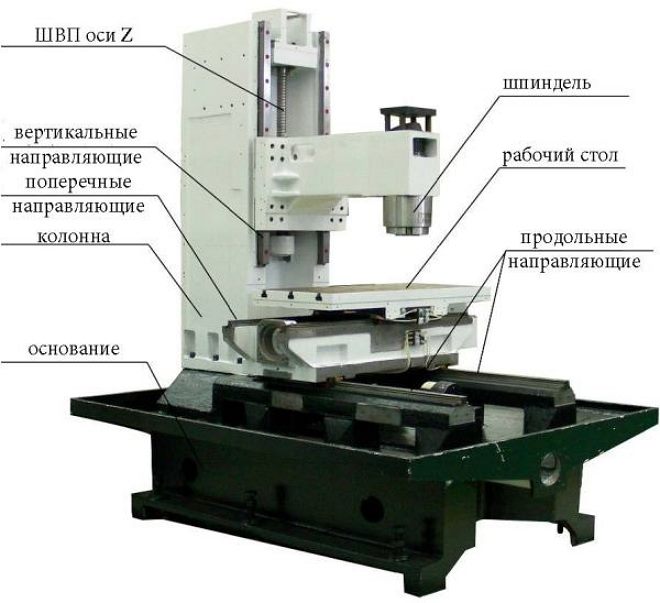

Вертикально-фрезерные агрегаты

Вертикально-фрезерный станок позволяет обрабатывать все существующие типы металлов и производить сверлильные операции. Такие агрегаты выпускаются в двух исполнениях:

- консольном;

- бесконсольном.

Отсутствие конструкции консоли в вертикально-фрезерном станке компенсируется установкой на основании направляющих. Именно по ним передвигается рабочий стол. В головке шпинделя расположена коробка скоростей, регулирующая скорость его вращения. В консольных установках перемещение гильзы и головки возможно вдоль оси.

Горизонтально-фрезерные машины

Горизонтально-фрезерные станки отличаются горизонтальным расположением шпинделя и предназначены для обработки крупногабаритных элементов. Возможность использования различных типов фрез позволяет проводить самые разнообразные операции. В стандартную комплектацию не входит лишь устройство для операций с винтовыми поверхностями.

Горизонтально-фрезерный станок устанавливается на стол. Все механизмы агрегата размещены в его основании. Внутри расположена только коробка скоростей.

Сверлильно-фрезерные агрегаты

Этот вид фрезерных станков отличен от собратьев наличием сверлильно-фрезерной головки. Такая особенность предоставляет возможность обрабатывать наклонные и угловые поверхности, а также пазы негабаритных деталей. Вращение рабочей головки может осуществляться в противоположных направлениях.

Описание оборудования универсального типа

Универсальный фрезерный станок предназначен для обработки любых металлических элементов, вне зависимости от их конфигурации. По этой причине такие агрегаты наиболее востребованы в частных мастерских. Их закупают предприятия малого бизнеса, занимающиеся ремонтом.

Использование фрезерных станков универсального типа оправдано при необходимости выполнения каких-либо действий с деталями, имеющими большой размер. Их можно устанавливать горизонтально или вертикально. Не станет преградой и спиралевидная поверхность.

Этому способствует наличие горизонтальных и вертикальных направляющих, по которым передвигаются консоль и рабочий стол. Важные узлы и механизмы агрегата надежно спрятаны во внутренней части основания.

Возможности настольных агрегатов

Настольные фрезерные станки устанавливаются в домашних мастерских, в учебных заведениях и производственных цехах, которые не специализируются на выполнении работ подобного рода.

Отличительной особенностью настольных фрезерных станков по металлу является универсальность. В стандартную комплектацию входят различные виды фрез, позволяющих обрабатывать самые разные заготовки. С помощью такого устройства удастся выполнить и другие операции, к числу которых относятся сверление, нарезание резьбы и прочее.

Агрегаты с ЧПУ

В эту категорию включаются:

- фрезерные станки с числовым программным управлением;

- обрабатывающие центры с числовым программным управлением;

- настольные механизмы с числовым программным управлением.

Фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ

Работа оборудования с ЧПУ контролируется специальной компьютерной программой. Поэтому в процессе обработки исключается возможность проявления человеческого фактора. А сами агрегаты отличаются высокой стоимостью и востребовано лишь на крупных промышленных предприятиях, специализирующихся на производстве определенного вида деталей.

Настольный вариант фрезерных станков с ЧПУ заслуживает отдельного внимания. Хотя они отличаются небольшими габаритами, с их помощью можно придать заготовке любую форму. Установки с ЧПУ в настольном исполнении позволяют выполнять самые разные технологические операции с металлом, в том числе растачивание, сверление и зенкерование.

Широкоуниверсальные устройства

Такой фрезерный станок по металлу снабжен дополнительной рабочей головкой. Но главная особенность заключается в ее подвижности, что позволяет работать с заготовкой, располагая ее под любым углом.

Для обработки металлических элементов, имеющих сложную конфигурацию, предусмотрена возможность установки на поворотный шпиндель накладной головки. Также существуют бесконсольные модели с кареткой, для передвижения которой предусмотрены горизонтальные направляющие.

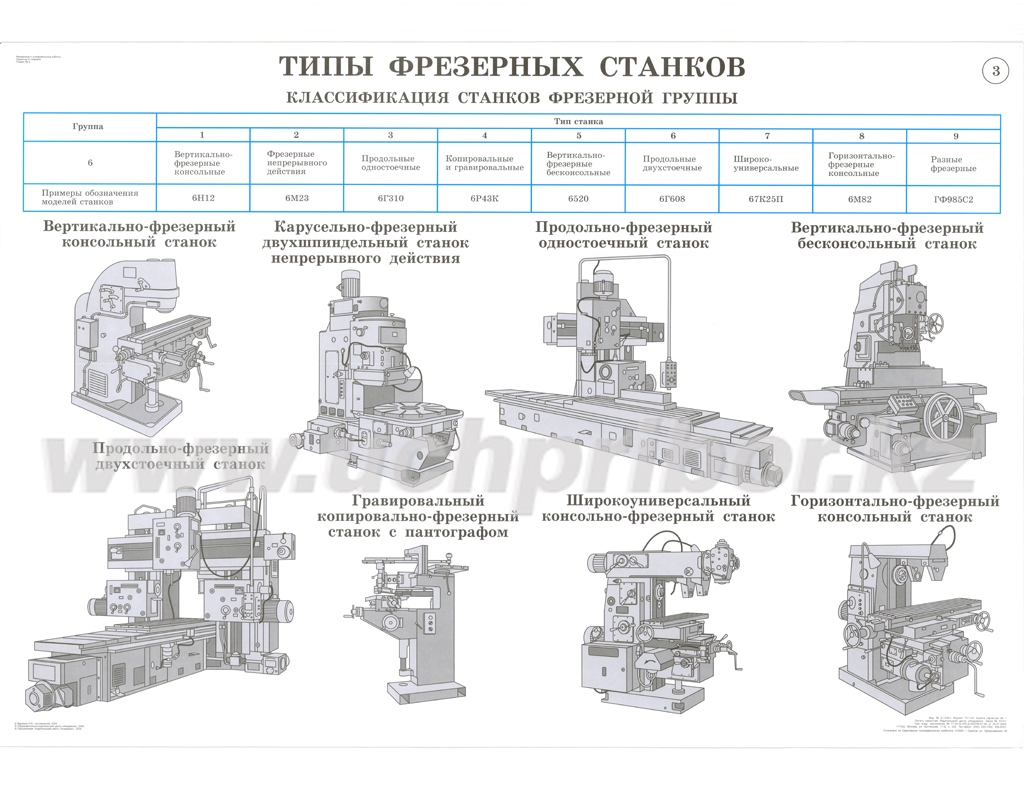

1 Классификация агрегатов для фрезерования и их маркировка

В Советском Союзе каждому станку присваивался особый номер. Сейчас эта практика сохраняется.

Следующий символ в номере – литера, которая дает информацию о модификации либо модернизации станка. В некоторых случаях эту букву (или сочетание нескольких букв) помещают в конце маркировки. Если вы видите в шифре букву Ш, это означает, что перед нами широкоуниверсальный агрегат, П – установка повышенной точности, Ф – станок с ЧПУ (программное управление), П – оборудование повышенной точности, М – модернизированное, Р – новое (модифицированное).

Вторая цифра, стоящая после буквы или сразу же за первым числом, указывает на конкретный тип ФС. Их несколько. Под цифрой 1 “скрываются” консольно-фрезерные установки. Они могут быть вертикально-фрезерными и горизонтально-фрезерными двух видов – универсальными (оснащаются столом поворотной конструкции), обычными (неповоротная рабочая поверхность). Широкоуниверсальный консольный станок, который имеется на любом современном промышленном предприятии, также входит в первую группу описываемого станочного оборудования.

Широкоуниверсальный консольный станок

Широкоуниверсальный консольный станок

Цифра 2 указывает на то, что перед нами бесконсольный вертикально-фрезерный агрегат, 3 – продольно-фрезерный станок (с одной либо двумя стойками в конструкции), 4 – установка непрерывного действия (барабанная или карусельная), 5 – копировально-фрезерный (производственный или ручной), 6 и 7 – шпоночно- и торцефрезерный станок соответственно. Специализированные ФС маркируют цифрой 8. Их назначение может быть разным, станки этой группы применяются для выполнения каких-либо особых работ.

Третья цифра (0–4) в маркировке описывает геометрические параметры агрегата. В некоторых моделях ФС присутствует и четвертая цифра, которая также служит для обозначения размеров оборудования:

- 0 – рабочий стол 20 на 80 см;

- 1 – 25 на 100 см;

- 2 – 32 на 125 см;

- 3 – 40 на 160 см;

- 4 – 50 на 200 см.

Рабочий стол для ФС

Рабочий стол для ФС

Принцип работы

Способ обработки на таких станках прост – фреза снимает с заготовки «все ненужное», создавая деталь с размерами, точно соответствующими чертежу. Для этого требуется выполнить несколько условий:

- Сплав фрезы должен быть значительно прочнее металла или сплава заготовки.

- Должен быть правильно подобран профиль (форма) фрезы, количество зубьев.

- Переключением скоростей вращения шпинделя подбирается оптимальная скорость обработки.

- Заготовка должна абсолютно точно располагаться и перемещаться относительно фрезы. При этом крепление заготовки должно быть достаточно прочным.

Процесс фрезерной обработки:

Любое отклонение приведет к выборке в ненужном месте, и заготовка попадает в брак.

Поэтому большое значение имеют параметры рабочего стола. Шпиндель и механизмы подачи заготовки к фрезе не должны иметь люфтов. Салазки должны перемещаться без малейших отклонений. От того, насколько точно работают эти узлы, зависит класс точности станка. В металлообработке есть 5 классов точности для станков:

- Н – нормальная точность.

- П – повышенная.

- В – высокоточные станки.

- А – повышенная высокая точность.

- С – мастер-станки, самые высокоточные.

Фрезерные станки классов В, А, С используют в цехах с постоянной температурой и влажностью, так как большой температурный ход приводит к сужению и расширению металлических частей станка на минимальные величины, но это уже недопустимо для сверх высокоточных станков, допуски на которых составляют сотые доли мм.

Точность обработки на станках старого типа зависела не только от станка, но и от квалификации фрезеровщика. Далее стали появляться вспомогательные механизмы и приспособления, станки с полуавтоматической и автоматической подачей, с ЧПУ (числовое программное управление).

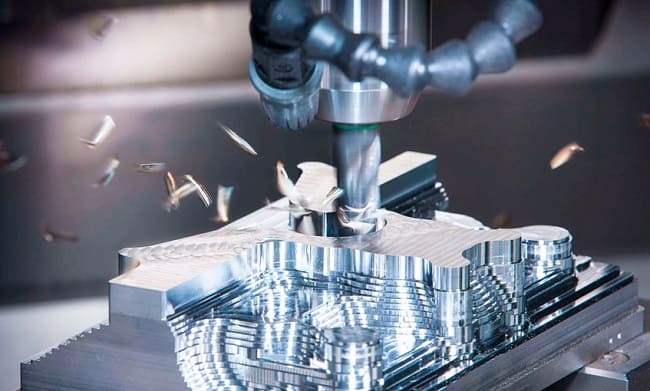

Современные станки, работающие по компьютерным программам, имеют другой принцип работы. Заготовка может крепиться неподвижно, а её обработку проводит подвижная в трех координатах фреза. Такие станки работают с минимальным участием человека (загрузка ПО, расположение заготовки, включение и контроль) и могут сделать деталь любой сложности с высокой точностью. Это вывело технологии фрезерной металлообработки на новый уровень.

Общая классификация

Классификация металлорежущих станков осуществляется по разным факторам. Это разделения по весу, габаритам, типу, классу точности, степени автоматизации, универсальности. О каждой их групп нужно поговорить более подробно.

Классификация по типам

По типу оборудования выделяется 9 видов установок:

- Токарные станки. Занимают примерно 30% от общей массы металлорежущих устройств. Заготовка зажимается в специальном зажиме. Процесс разрезания начинается после установки резцов, которые снимают слой металла под воздействием вращения.

- Расточный, сверлильные агрегаты. Занимают 20% от общей массы станков. Детали закрепляются на рабочем столе. Резание происходит за счет вращения шпинделя с со сверлом, зажатым в патроне.

- Заточные, шлифовальные, полировальные машины. Занимают 20% от общей массы установок по резанию металлов. Резание металла происходит за счет вращения абразивного материала, которые соприкасается с рабочей поверхностью. От величины абразива зависит скорость обработки.

- Устройства для физико-химического резания заготовок. Наименее распространенное оборудование.

- Аппараты для обработки резьбы, зубцов. Занимают 6% от массы. Используются для нарезания резьбы, изготовления, заточки шестерней.

- Долбежные, протяжные, строгальные машины. Занимают 4% от массы металлорежущего оборудования.

- Фрезерные станки. Занимают 15 % от общей массы. Обработка металлических заготовок происходит благодаря вращению фрез разной формы.

- Разрезные установки. Используются для разделения арматуры, профилей, уголков.

- Машины для выполнения различных операций, связанных с резанием.

Классификация по универсальности

Отдельное разделение металлорежущих станков — по их универсальности. Выделяется две группы:

- Установки узконаправленного профиля. Используются для выполнения одной определенной технологической операции.

- Универсальные агрегаты. Представляют собой крупногабаритные конструкции, которые предназначены для выполнения различных технологических операций.

Классификация по степени точности

По точности металлорежущие машины бывают нескольких видов, каждый из которых имеет свою маркировку:

- Повышенная — обозначается буквой П.

- Нормальное — обозначение Н.

- Высокая — обозначается буквой В.

- Особо высокая — обозначение А.

- Наиболее высокая точность — обозначается буквой С.

Чтобы использовать агрегаты с маркировкой В, А, С, требуется заранее подготовить помещение. В нем должен поддерживаться постоянный температурный режим, уровень влажности.

Классификация по степени автоматизации

По степени автоматизации выделяют такие типы металлорежущих станков:

- Модели с ручным управлением. Рабочему нужно убирать, подготавливать заготовки, настраивать все подвижные элементы самостоятельно, координировать рабочий процесс.

- Полуавтоматические машины. Рабочему требуется менять детали самостоятельно, включать, выключать подвижные механизмы.

- Автоматы — агрегаты, которые выполняют обработку заготовок самостоятельно. Используются при серийном производстве.

- Оборудование с ЧПУ. Оператор задает требуемый алгоритм через программу. Подвижные механизмы работают самостоятельно, подбирают оптимальные режимы, загружают, выгружают детали.

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности.

Металлорежущий автоматический станок

Металлорежущий автоматический станок

Классификация по массе

Промышленные металлорежущие машины разделяются по массе. Выделяют:

- Легкие — конструкции весят до 1000 кг.

- Средние — масса начинается от 1 тонны, заканчивается 10 тоннами.

- Крупные — масса от 16 до 30 тонн.

- Тяжелые — масса от 30 до 100 тонн.

- Сверхтяжелые — конструкции весят более 100 тонн.

Обозначения указываются в техническом паспорте.

Токарно-фрезерный станок с ЧПУ

Агрегаты с ЧПУ способны заменить несколько устаревших станков и сэкономить расходы и время. Тем более что выпускаются данные типы станков для того, чтобы использовать их в бытовых условиях. Они компактные по размерам, у них не такая большая мощность, как в промышленных, но они могут делать фрезерную и токарную работу на высшем уровне.

https://youtube.com/watch?v=7vKvF_UpjwM

Конструкция

Такое оборудование, оснащённое ЧПУ, применяется сегодня во многих производственных организациях. Это современное устройство, которое позволяет делать очень точную обработку металлической заготовки.

Он имеет несколько особенностей в конструкции:

- В приводных элементах почти нет промежутков.

- Имеются довольно жёсткие несущие части, которые удерживают жёстко станину при вибронагрузке.

- Располагающие небольшой длиной, имеют небольшое количество кинематических цепей.

- Имеются особые сигнализаторы обратной связи.

Посредством особой системы гидравлика и другие части прогреваются перед началом работы, и благодаря этому значительно уменьшается термодеформация при работе агрегата.

Посредством особой системы гидравлика и другие части прогреваются перед началом работы, и благодаря этому значительно уменьшается термодеформация при работе агрегата.

Непосредственно на агрегате ставятся направляющие с высокой износоустойчивостью и с весьма сниженным коэффициентом трения. Благодаря этому увеличивается точность металлорезки, а уровень несогласования уменьшается. Все движущие части двигаются по заданным параметрам с высокой точностью.

Все элементы токарного станка сделаны так, что при высокоскоростной обработке и нагревании коэффициент трения не изменится. Этим элементом являются специальные ролики.

https://youtube.com/watch?v=i7VHsNsE9Lo

Направляющие, на которых обрабатываются металлические заготовки с очень большими скоростями, должны быть установлены очень жёстко. Жёсткость достигается натягиванием особых регулирующих стержней. Для того чтобы уменьшить трение, направляющие части фрезерного станка с ЧПУ изготавливают из определённых материалов, таких, как чугун, сталь, бетон с добавлением гранитных элементов. От жёсткости будет зависеть, к какой группе риска будет причислено оборудование. Направляющие располагаются по вертикали, под наклоном или горизонтально.

Для жёсткости несущие части станка делают прямоугольной формы с продольными и поперечными гранями между ними. Несущие детали делают цельные, методом литья или сваривания из отдельных частей.

Очень важной металлорежущей частью считается шпиндель, который испытывает сильнейшую нагрузку при работе станка. Поэтому все посадочные части и основные части шпинделя должны быть износостойкими

Подшипники, которые ставят в опоры, должны точно и правильно вращаться.

У фрезерных станков по металлу с ЧПУ конструкция шпинделя очень сложная. Связано это с тем, что в него вмонтированы некоторые вспомогательные элементы:

- Зажимы для рабочих приспособлений.

- Датчики для диагностирования оснащения.

- Датчики для адаптивного управления обработкой.

- Шпиндель на фрезерном станке с числовым программным управлением может располагаться вертикально или горизонтально.

Обзор прочих вариантов обрабатывающего оборудования по металлу

Спросом в России пользуются токарно-фрезерные центры, которые выпускаются на Тайвани под именем компании TAKISAWA. При большом количестве выполняемых функций данная марка обладают доступной ценой.

У наиболее популярных станков данных моделей есть по 2 токарных узла и один фрезерный. Наличие револьверной головки гарантирует высокую точность в обработки заготовки.

Испанская компания применяет свои устройства для изготовления из металла деталей с повышенным уровнем точности, а также для их последующей подгонки.

Основные особенности марки станков испанской компании GMTK:

- Сменщики инструмента.

- Гидростатическая направляющая.

- Функция температурного контроля.

На испанских станках прекрасно обрабатывают детали из металла, которые требуют особой точности.

Есть еще несколько импортных организаций, которые пользуются успехом в производстве токарно-фрезерных станков.

VICTOR

Компания из Тайвани работает на инструментальном рынке уже более 70 лет. Станки отличаются качеством и большим количеством комплектующих. Для производства станков фирма использует специальный сорт чугуна.

MULTICUT

Чешский производитель выпускает качественное современное оборудование с высокотехнологичными системами ЧПУ. Часто эти станки имеют второй шпиндель или заднюю бабку.

Такое устройство легко обрабатывает деталь по 5 координатам. Инструмент шлифует, точит, а также производит много других действий над металлическими деталями.

Покрытия

В 1980-х годах для уменьшения износа и трения, кроме иных методов упрочнения, начинается применение износостойких покрытий. В основном, это покрытия из:

- AlTiN (нитрид алюминия-титана)

- Напыление нитрида титана (TiN) (золотисто-жёлтое покрытие)

- Напыление цианида титана (TiCN — голубовато-серое покрытие)

- Вакуумное напыление TiAlN (темно-фиолетовое покрытие)

- Напыление нитрида алюминия-титана-хрома (TiAlCrN — PVD покрытие)

- Финишное плазменное упрочнение (покрытие Pateks) — прозрачное алмазоподобное покрытие.

Скрыть Открыть

Фреза – это рабочий металлорежущий инструмент фрезерного станка, основной элемент его оснастки, вид которой определяет возможность выборки металла на том или ином участке, придание детали требуемой формы. Благодаря большому разнообразию видов инструмента можно производить металлорежущие операции на различных участках заготовки. Для этого в арсенале фрезеровщика должны быть основные и дополнительные виды фрез по металлу, особенности и классификацию которых мы рассмотрим ниже.