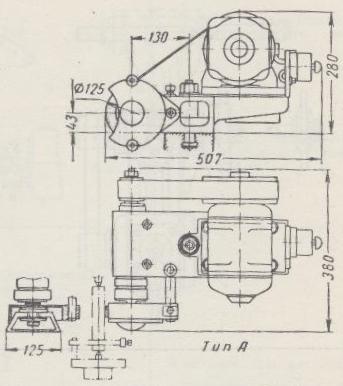

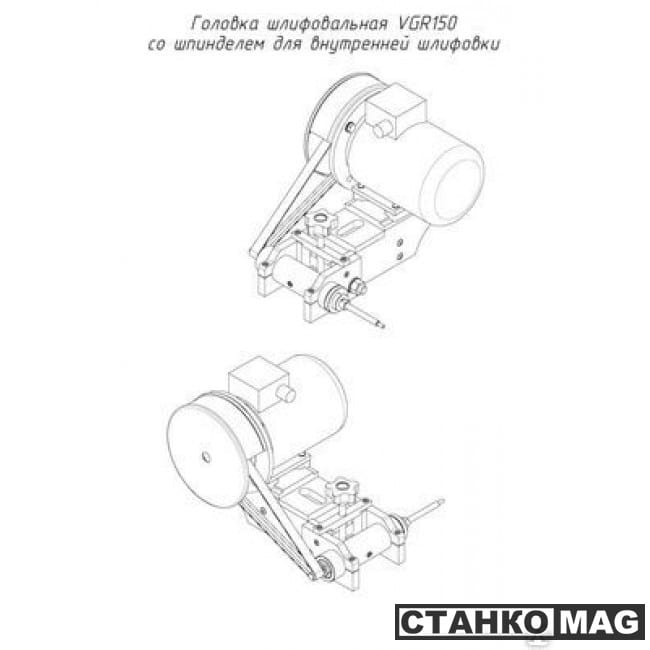

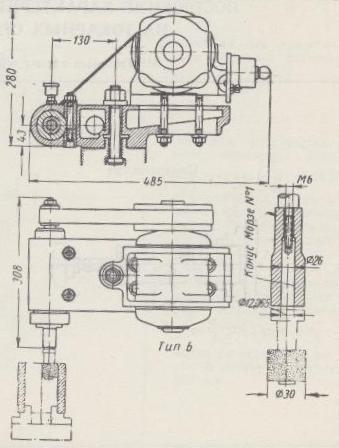

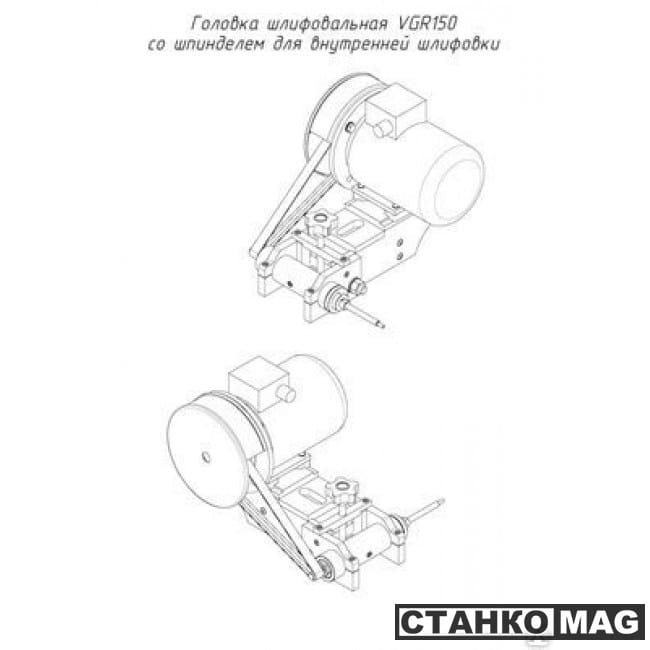

Шлифовальная головка ВГР 150

Существует несколько распространенных моделей головок для круглого шлифования, посреди которых отметим ВГР 150. Она содержит следующие характерности:

- поставляется со шпинделем для наружного шлифования с диаметром круга 125 миллиметров;

- версия ВГР 150 также может применяться для шлифования поверхностей находящихся внутри с кругом диаметром от 8 до 40 миллиметров;

- установки модели можно провести на станке токарной группы с диаметром шпильки под резцедержатель не больше 22,5 миллиметров. при этом станина ВГР 150 имеет поверхность примыкания 202 на 102 миллиметра;

- при наружном шлифовании критерий частоты оборотов шпинделя на холостом ходу составляет 5000 оборотов в минуту, для внутреннего – 16 800 оборотов в минуту на холостом ходу. во время работы критерий может значительно понижаться, что зависит от значения поперечной подачи. при сильной подаче есть вероятность проскальзывания ремня на установленных шкивах, что дает возможность исключить вероятность смещения выходного вала электрического двигателя относительно обмоток, а еще его деформации;

- приводные валы ВГР 150 установлены на прецизионных подшипниках;

- шпиндельная втулка и моторная база имеет возможность регулировки, что в большей степени увеличивает многосторонность устройства;

- с помощью ременой передачи можно проводить регулировку частоты вращения круга в зависимости от задач, в основном, есть 2 передачи;

- применять ВГР 150 можно для получения размеров с точностью в границах от 0,01 до 0,02 миллиметров. данный момент определяет то, что модель 150 и 200 могут применяться для получения поверхности высокой чистоты.

Самый большой диаметральный размер заготовки во время использования ВГР 150 исчерпывается продольным перемещением суппорта и зависит от свойств токарного станка.

Сталь и чугун с помощью рассматриваемой оснастки могут пройти процесс завершальной обработки на токарном станке. При этом можно достичь аналогичный критерий шероховатости, как и во время использования круглошлифовального оборудования. Модель 200 выделяется от рассматриваемой мощностью поставленного электрического двигателя и самыми большими диаметральными размерами устанавливаемых кругов. Таким образом можно уменьшить стоимость производства деталей за счёт увеличения многофункциональности оборудования которое применяется. При этом напомним, что оснастка подойдёт для старого и нового токарного оборудования, так как имеет универсальное использование.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Виды ремонта

- Предварительный осмотр и ремонт проводится каждый день перед началом работы. Подобная процедура проводится для выявления неисправностей, которые можно выявить при быстром осмотре: плохое питание электрооборудования из-за повреждения кабеля, нарушение крепления задней бабки, механическое повреждение токарно-винторезных станков 16К20 и 1К62, которые появились из-за внешнего воздействия. Подобный осмотр – требования техники безопасности не только при использовании 16К20 и 1К62, но и других моделей.

- Текущий ремонт проводится после планового осмотра. Проведение текущего ремонта подразумевает диагностику не только открытых элементов станков 16К20 и 1К62, к примеру, задней бабки, но и электрооборудования и других составляющих конструкции. Основная задача – исправление всех неисправностей, которые не позволяют проводить работы с заданными технологическими параметрами.

- Капитальный ремонт – самый сложный и дорогостоящий из приведенных в этом списке. Его проведение позволяет не только обеспечить нужные условия для работы, но и значительно увеличивает срок эксплуатации электрооборудования, составных частей привода, задней бабки, передачи и других составляющих конструкции. Основная задача, которую ставят перед собой, когда проводят капитальный ремонт, это возвращение показателей работы станка 16К20 и 1К62 к тем, который были заданы на заводе или приближение состояния оборудования к первоначальному. Капитальный ремонт предусматривает разбор корпуса, замену электрооборудования и других частей конструкции при необходимости.

Особенности капитального ремонта токарно-винторезных станков

При проведении работы по полному осмотру винторезного станка обращают особое внимание на следующее:

- Станину. Станина является связующим элементом и от ее состояния зависит точность обработки, наличие вибрации и многое другое.

- Суппорт предназначен для крепления инструмента и его передвижения относительно заготовки. Как и другие части конструкции, он подвержен износу.

- Фартук предназначен для преобразования вращательного движения в возвратно-поступательное. От его состояния будет зависеть плавность хода суппорта. Поэтому проводится проверка его состояния.

- Коробку скоростей и передач.

- На особенности работы всего электрооборудования.

- Состояние задней бабки.

Этапы ремонта токарно-винторезных станков

- При осмотре токарно-винторезных станин стоит помнить, что именно этот элемент конструкции является связующим. Так правильность расположения задней бабки может зависеть от степени деформации токарно-винторезных станин 16К20 и 1К62. Наличие деформации – результат высоких нагрузок.

- Монтаж коробки подач и скоростей токарно-винторезных станков. Коробка подач – один из наиболее важных элементов конструкции.

- Восстановление направляющих каретки токарно-винторезных станков – также один из важных этапов, который содержит технология капитального ремонта 16К20 и 1К62.

- Диагностика и монтаж фартука.

- Обслуживание передней бабки. Один из наиболее важных этапов – демонтаж, диагностика передней бабки, которая состоит из огромного количества важных элементов. Конструкция 16К20 и 1к62 устроена так, что коробка скоростей и подач расположена в этой части.

- Замена сменных шестерен.

- Замена суппорта 16К20 и 1К62, его наладка.

- Монтаж и наладка задней бабки.

- Проверка исправности электрооборудования, защитного устройства.

- Проверка состояния системы охлаждения.

- Замена и монтаж кожухов, различных защитных крышек, обновление табличек с техническими данными.

Примеры работ

Ремонт фартука токарного станка 1к62

Ремонт задней бабки токарного станка 1А616

Восстановление направляющих консолей станка 6Р81

Замена масляного отбойника фрезерного станка 6Р12

Шабровка станины токарного станка 1А61К

Ремонт суппорта токарного станка 1А616

Ремонт электромагнитной муфты подач токарного станка 1М63

Ремонт маслонасоса в токарном станке 1К62

Потребность в шлифовальных головках

Получение тел вращения на токарных станках проводится на протяжении последних нескольких десятилетий. Как правило, шлифование проводилось на другом оборудовании. Этот момент определил следующий технологический процесс:

- выполнение чернового токарного точения для снятия большого слоя металла;

- выполнение чистового токарного точения для подготовки детали к финишному этапу технологического процесса;

- финишная обработка на круглошлифовальном станке.

Подобный технологический процесс определяет увеличение затрат за счет установки специального станка для выполнения финишной обработки. При создании большой партии изделий приобретение шлифовального станка окупается, но при мелкосерийном производстве его покупка приведет к повышению себестоимости одного изделия. Выходом из ситуации можно назвать использование специальных шлифовальных головок, которые также могут применяться для получения поверхности с высоким классом шероховатости.

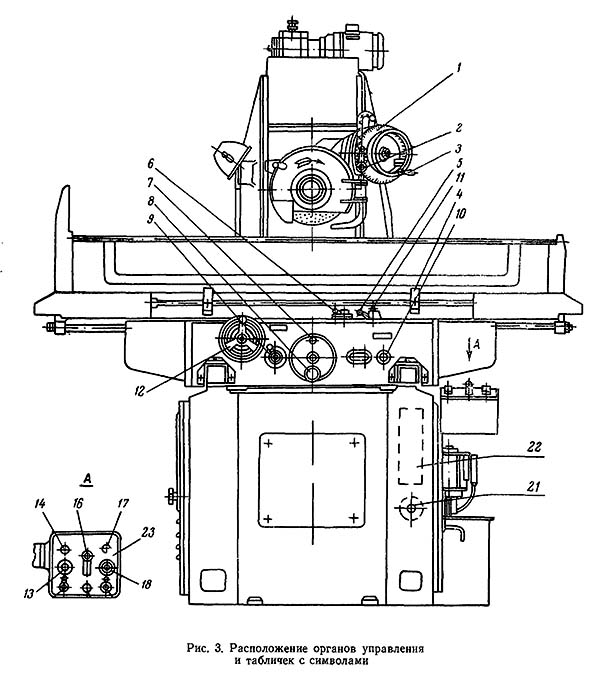

Приспособления для токарного станка по металлу

Функциональные возможности токарного станка во многом определяются применением специальных приспособлений. С их помощью можно выполнять дополнительные операции (фрезерование, шлифовка, нарезка резьб и т. д.), упростить выполнение работ или обеспечить фиксацию деталей со сложной конфигурацией.

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а — обыкновенный; б — рифленый; в — с выточкой, г — вращающийся для заготовок с центровыми углублениями; д — вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

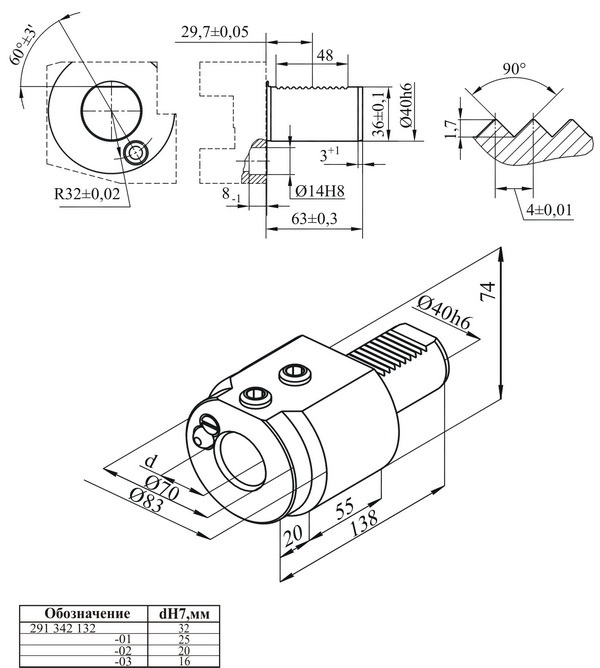

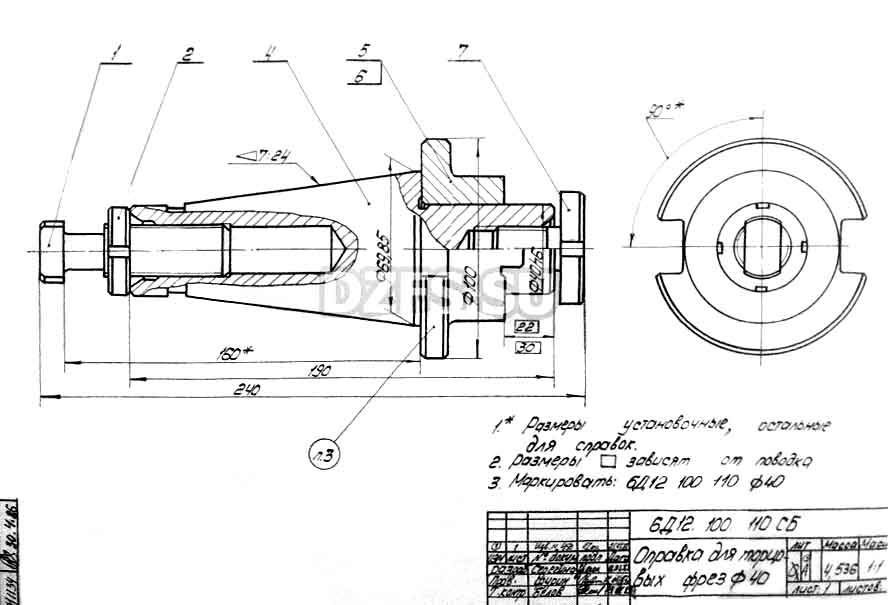

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а — центровые; б — шпиндельная; 1 — стержень; 2 — заготовка; 3 — разрезной элемент; 4 — гайка.

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки. Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

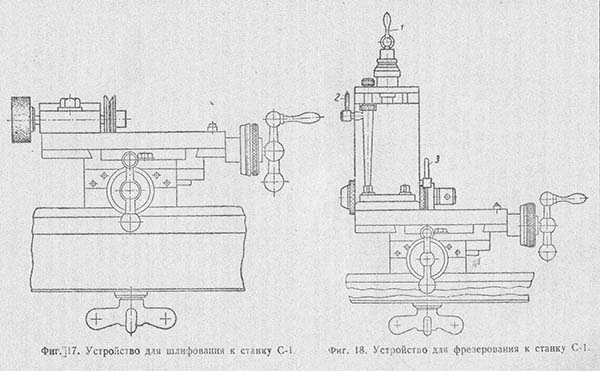

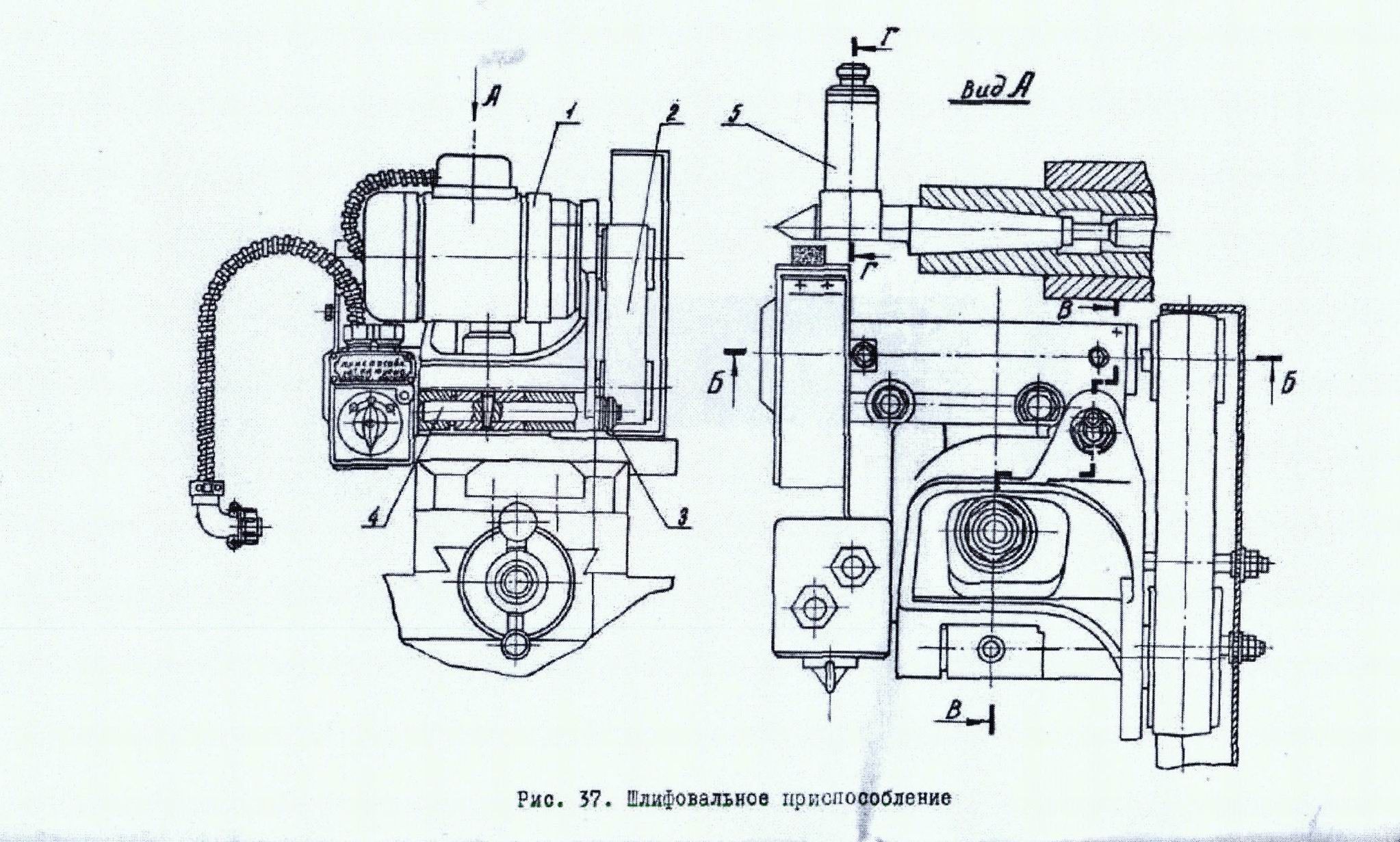

Приспособления для фрезерования и шлифовки

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

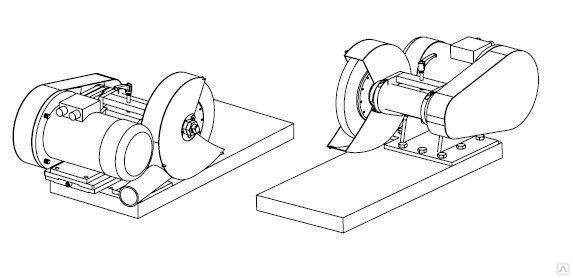

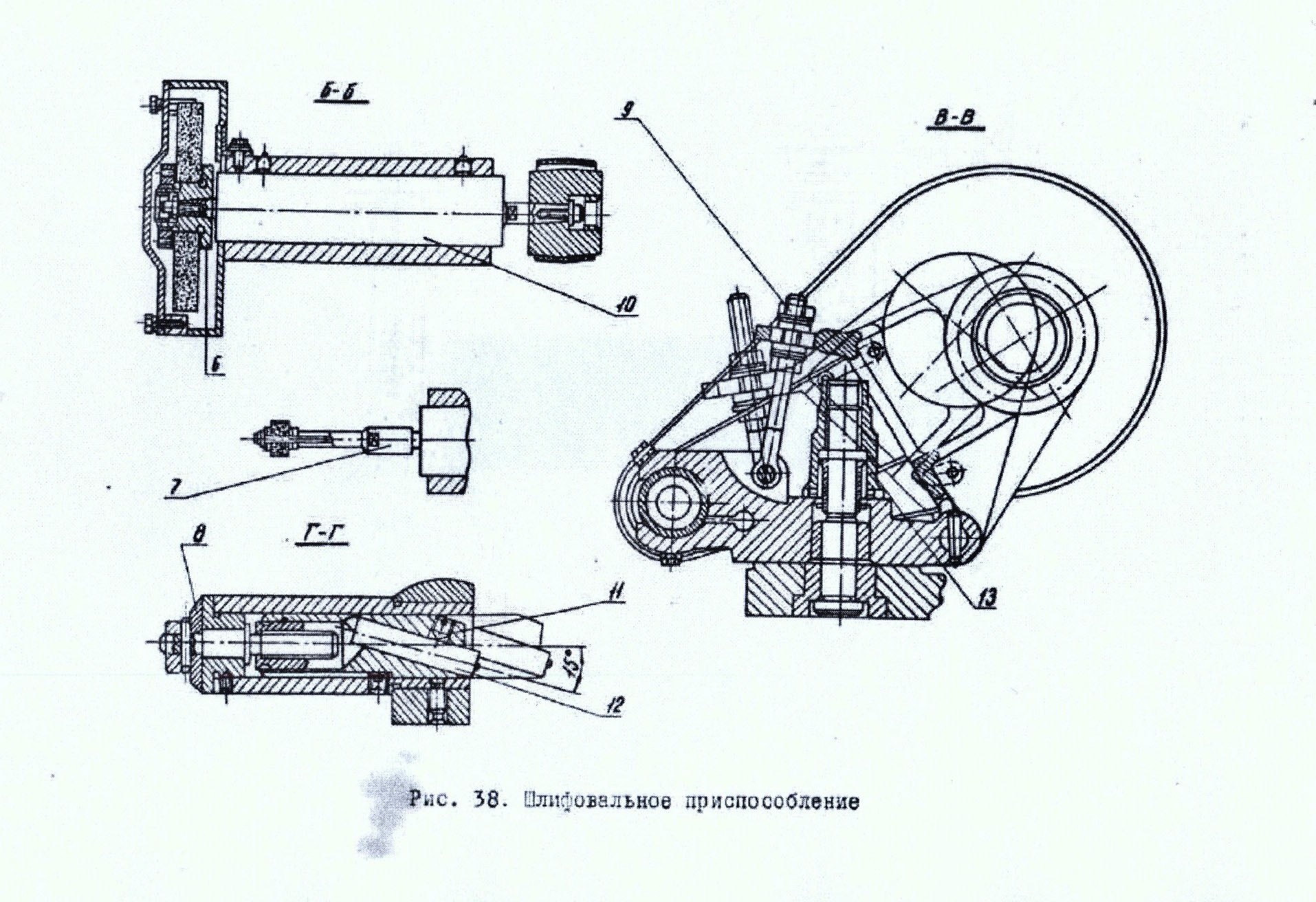

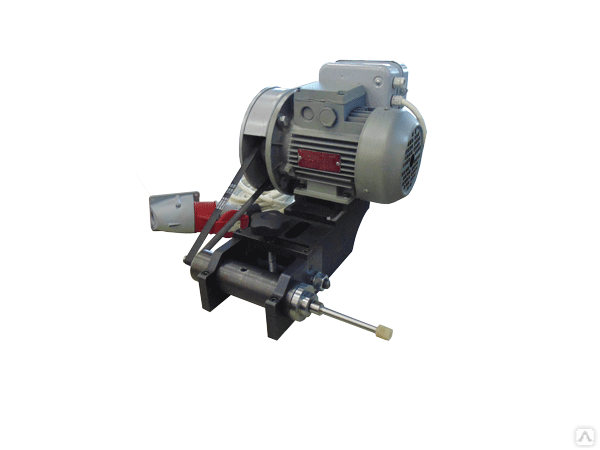

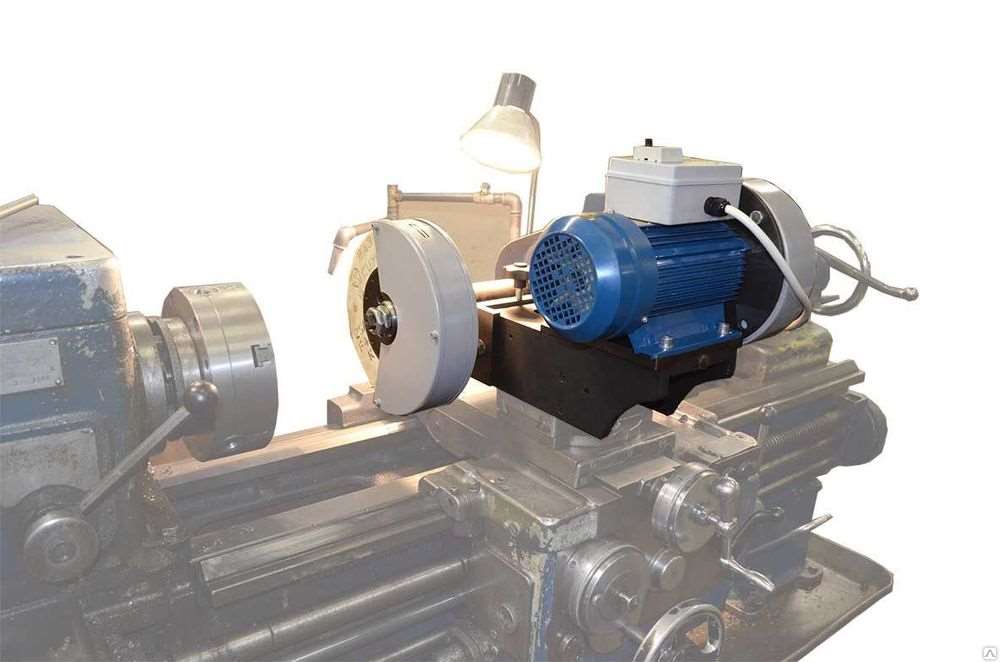

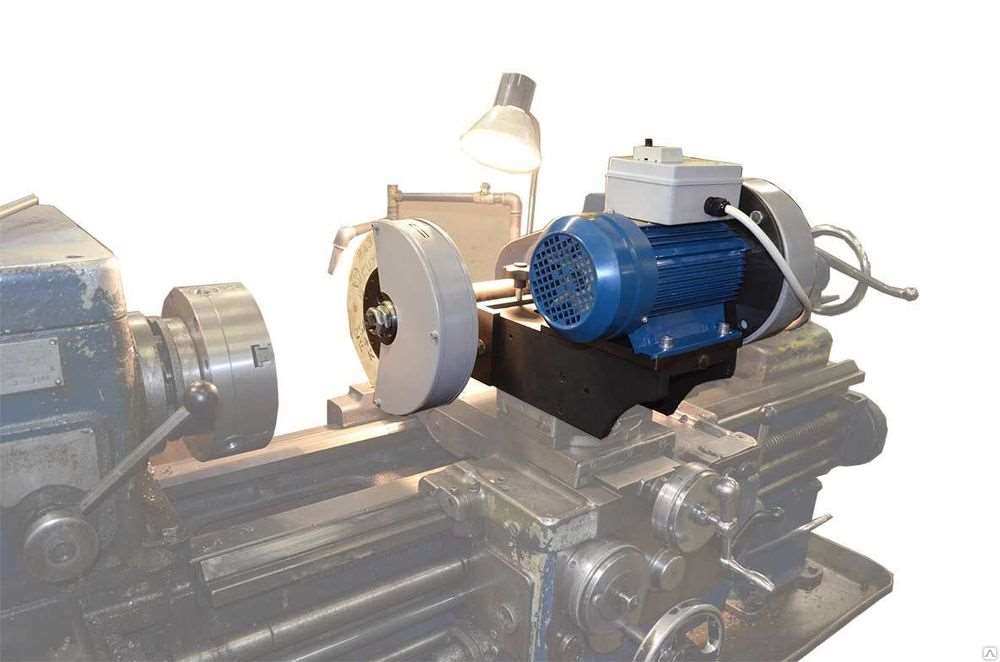

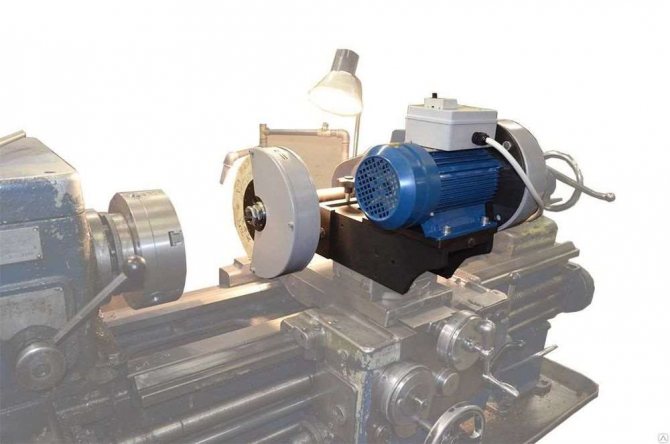

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции. Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя. Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

Шлифовальная головка ВГР 150

Есть несколько популярных моделей головок для круглого шлифования, среди которых отметим ВГР 150. Она имеет следующие особенности:

- поставляется со шпинделем для наружного шлифования с диаметром круга 125 миллиметров;

- версия ВГР 150 также может использоваться для шлифования внутренних поверхностей с кругом диаметром от 8 до 40 миллиметров;

- установки модели можно провести на станке токарной группы с диаметром шпильки под резцедержатель не более 22,5 миллиметров. при этом станина ВГР 150 имеет поверхность прилегания 202 на 102 миллиметра;

- при наружном шлифовании показатель частоты оборотов шпинделя на холостом ходу составляет 5000 об/мин, для внутреннего – 16 800 об/мин на холостом ходу. при работе показатель может существенно снижаться, что зависит от значения поперечной подачи. при сильной подаче есть вероятность проскальзывания ремня на установленных шкивах, что позволяет исключить вероятность смещения выходного вала электродвигателя относительно обмоток, а также его деформации;

- приводные валы ВГР 150 установлены на прецизионных подшипниках;

- шпиндельная втулка и моторная база имеет возможность регулировки, что в большей степени повышает универсальность приспособления;

- при помощи ременной передачи можно проводить регулировку скорости вращения круга в зависимости от поставленных задач, как правило, есть 2 передачи;

- использовать ВГР 150 можно для получения размеров с точностью в пределах от 0,01 до 0,02 миллиметров. этот момент определяет то, что модель 150 и 200 могут использоваться для получения поверхности высокой чистоты.

Максимальный диаметральный размер заготовки при использовании ВГР 150 ограничивается продольным перемещением суппорта и зависит от особенностей токарного станка.

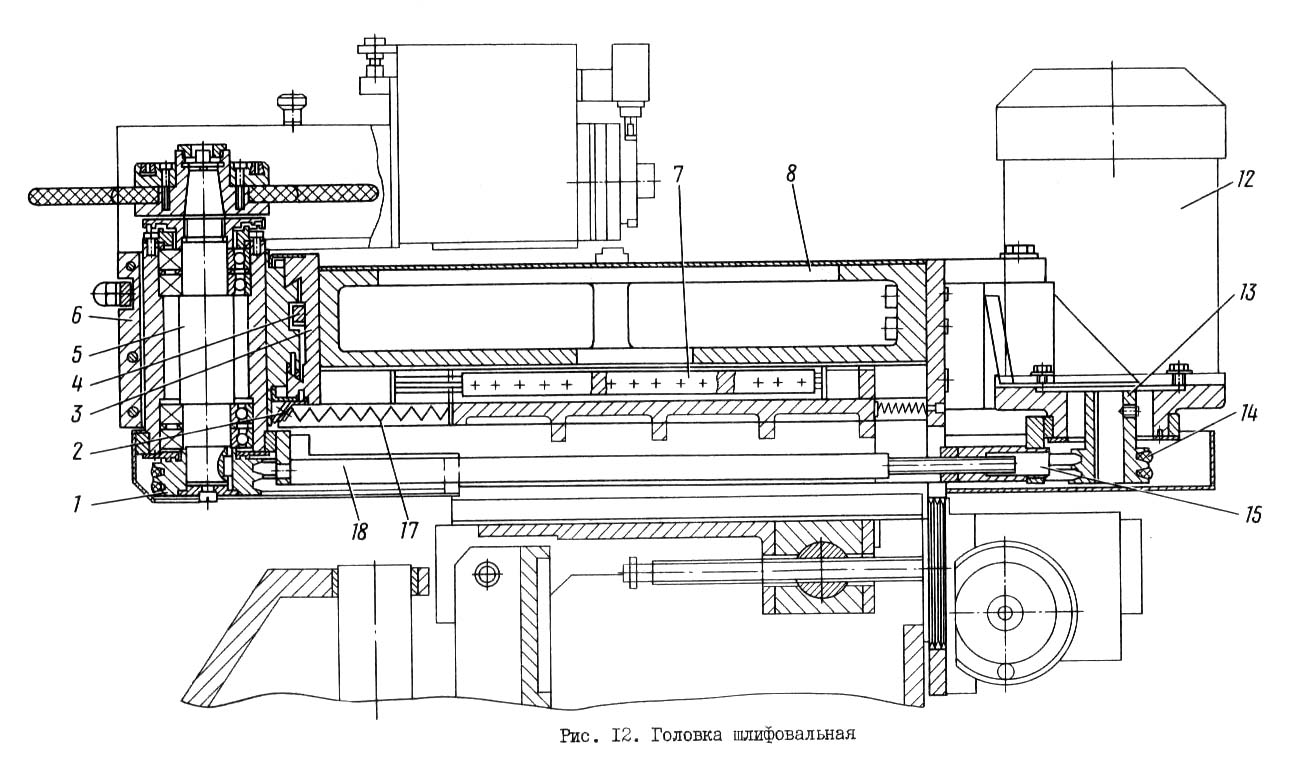

Шлифовальная головка

Сталь и чугун при помощи рассматриваемой оснастки могут пройти процесс финишной обработки на токарном станке. При этом можно достигнуть такой же показатель шероховатости, как и при использовании круглошлифовального оборудования. Модель 200 отличается от рассматриваемой мощностью установленного электродвигателя и максимальными диаметральными размерами устанавливаемых кругов. Подобным образом можно понизить стоимость производства деталей за счет повышения универсальности используемого оборудования. При этом отметим, что оснастка подойдет для старого и нового токарного оборудования, так как имеет универсальное применение.

Ремонтные работы со станиной

В процессе работы станина станка может быть изношена, что ведет к необходимости ее ремонта. Основные неисправности станины:

- Наличие трещин чугунного материала. Для восстановления небольших трещин применяют сварку электродами из биметалла. Когда трещина достигает размеров свыше 5 мм, то вместо сварки применяют соединение хомутами. Первоначально вдоль трещины по обе стороны просверливают отверстия и вставляют закладные из стали. Далее эти закладные соединяют хомутами на сварку.

- Износ направляющих станины. Чтобы восстановить эти детали станины, применяют метод шабрения. Его суть состоит в том, что проводится строгание поверхностей начисто при помощи широких резцов шаберов.

Шлифовальные головки токарных станков

Современные тенденции в сфере интеграции комбинированной обработки привели к тому, что на токарных станках также можно проводить шлифование

При выходе проблемы качества на первый план всегда обращают внимание на процесс финишной обработки, который называют шлифованием – выполнение механического воздействия за несколько проходов для уменьшения исходных погрешностей

Провести чистовую обработку при помощи токарного резца с получением качества, как при применении шлифовальных головок, невозможно из-за округления режущей кромки. Также не стоит забывать, что на токарном станке при небольших подачах может возникать вибрация, которая приведет к погрешности.

По этой причине даже при появлении новых материалов, которые могут выдерживать сильное воздействие на протяжении длительного времени и не менять свою форму, шлифование остается основным методом, используемым для получения поверхности высокого класса шероховатости.

Головка шлифовальная для токарного станка ВГР-150-ЧР

Статические характеристики шлифовальных головок

При выборе зернистости для шлифовальных головок учитывается диаметр и форма головки. Чем меньше диаметр шлифовальной головки, тем меньше должно быть зерно абразива. Нами рекомендуются следующие зернистости:

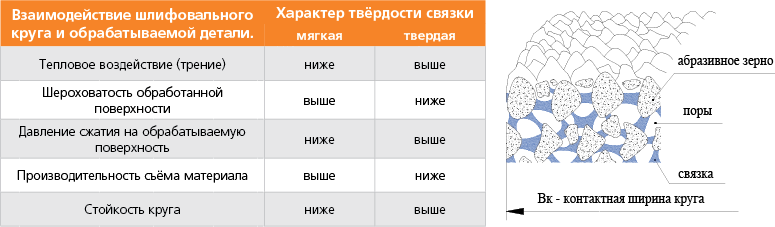

Твёрдость абразивного инструмента характеризует способность связки инструмента удерживать абразивные зёрна. Чем твёрже круг, тем выше сила связки, т. е. твёрдость соответствует силе, необходимой на отделение абразивных зёрен от связки и определяется прочностью мостиков связки и прочностью пограничного слоя зерно-связка.

При выборе твёрдости необходимо руководствоваться следующими условиями:

- для более твёрдого шлифуемого материала выбирается более мягкий круг;

- чем больше контактная поверхность между шлифовальным кругом и обрабатываемым изделием, тем более низкая твёрдость круга выбирается;

- для шлифования материалов, чувствительных к изменениям температуры, выбирается более мягкий круг;

- при шлифовании заготовок торцом круга выбирается более мягкий круг, чем для шлифования периферией круга;

- для шлифования прерывистых поверхностей выбирается более твёрдый круг

Рабочая (окружная) скорость V определяется числом оборотов n (об/мин) приводного устройства и диаметром D (мм) шлифовальной головки

Чем больше величина окружной скорости, тем более мягкой степени твёрдости должен быть инструмент. Для обработки твёрдых материалов применяются низкие рабочие скорости.

При отсутствии соответствующего приводного устройства и невозможности обеспечить требуемую окружную скорость необходимо использовать шлифовальные головки более твёрдой степени.

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

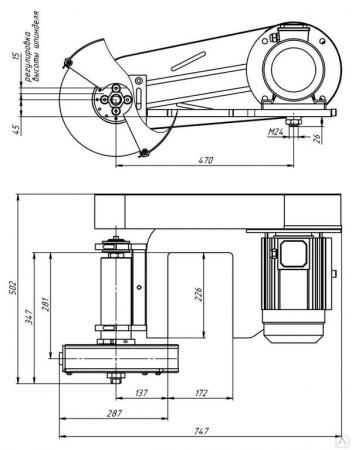

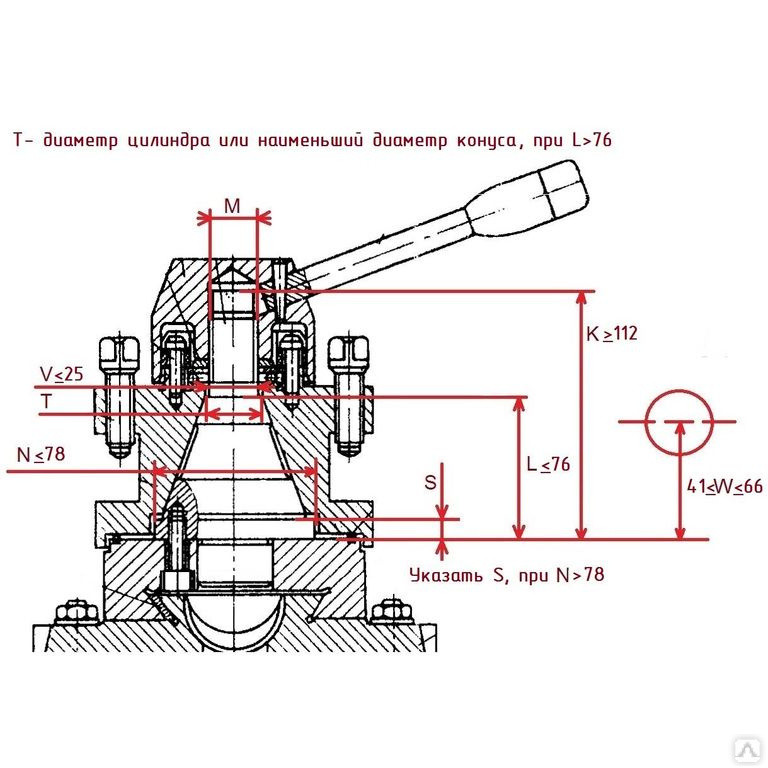

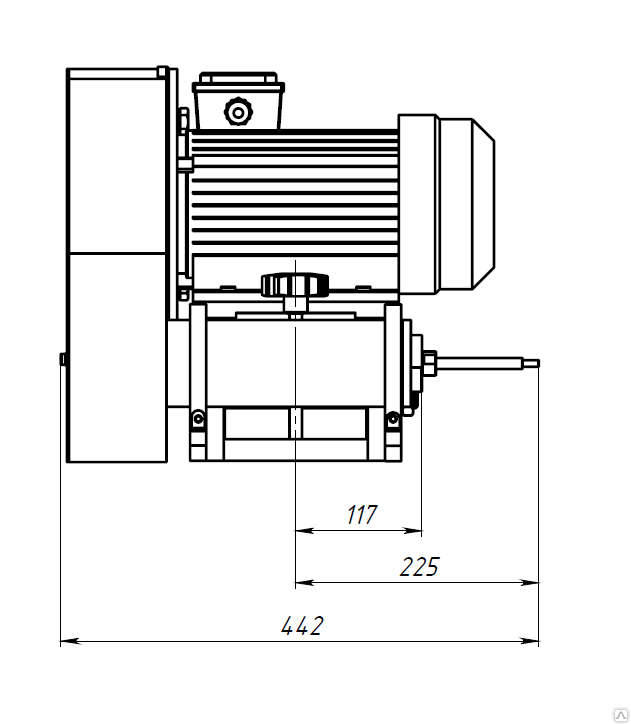

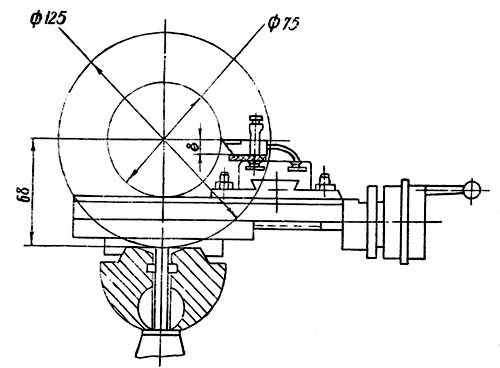

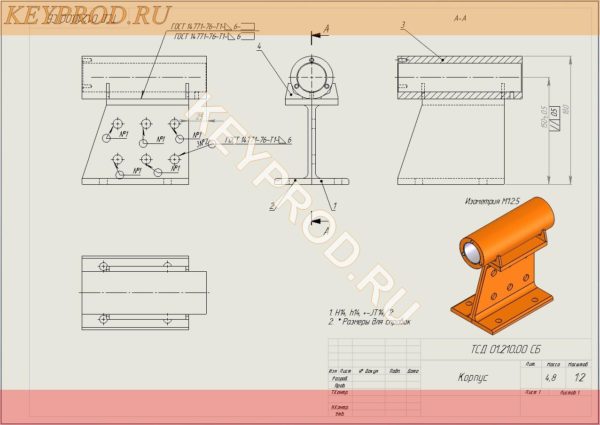

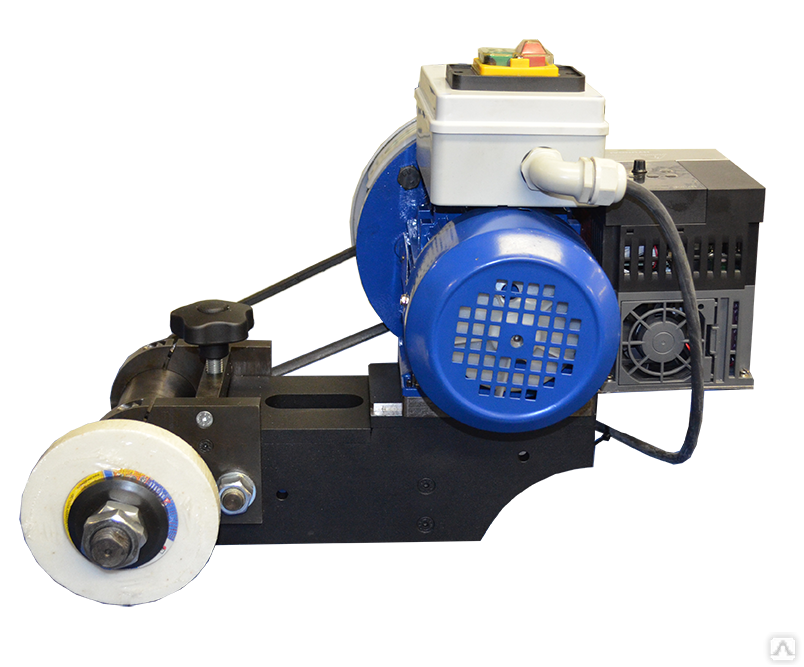

Шлифовальная головка ВГР-150-ВШ предназначена для расширения возможностей токарного станка. Она состоит из следующих частей:

- электродвигатель мощностью 1.1 кВт, подключаемый в электросеть токарного станка;

- станина, устанавливаемая на универсальном токарном станке вместо штатного резцедержателя;

- скоростной шпиндель.

- В этой комплектации головка ВГР-150 имеет один шпиндель для внутренней шлифовки.

- Внутренняя шлифовка производится абразивными шлифовальными насадками диаметром от 8 до 40 мм.

- Внутришлифовальные насадки – шарошки наклеиваются на входящую в комплект шпинделя оправку.

- Шлифовальная головка ВГР-150 устанавливается на токарные станки с диаметром шпильки резцедержателя не более 22,5мм.

- Поверхность прилегания к основанию 202 х 102 мм.

- Минимальное расстояние от оси резцедержателя, до оси шпинделя шлифовальной бабки составляет 105 мм.

- Длина паза 40 мм. Соответственно получаем диапазон поперечной фиксации шлифовального приспособления ВГР-150 в 40 мм.

- Частота вращения шпинделя для внутреннего шлифования на холостых оборотах при 50Гц – 16 800 об/мин.

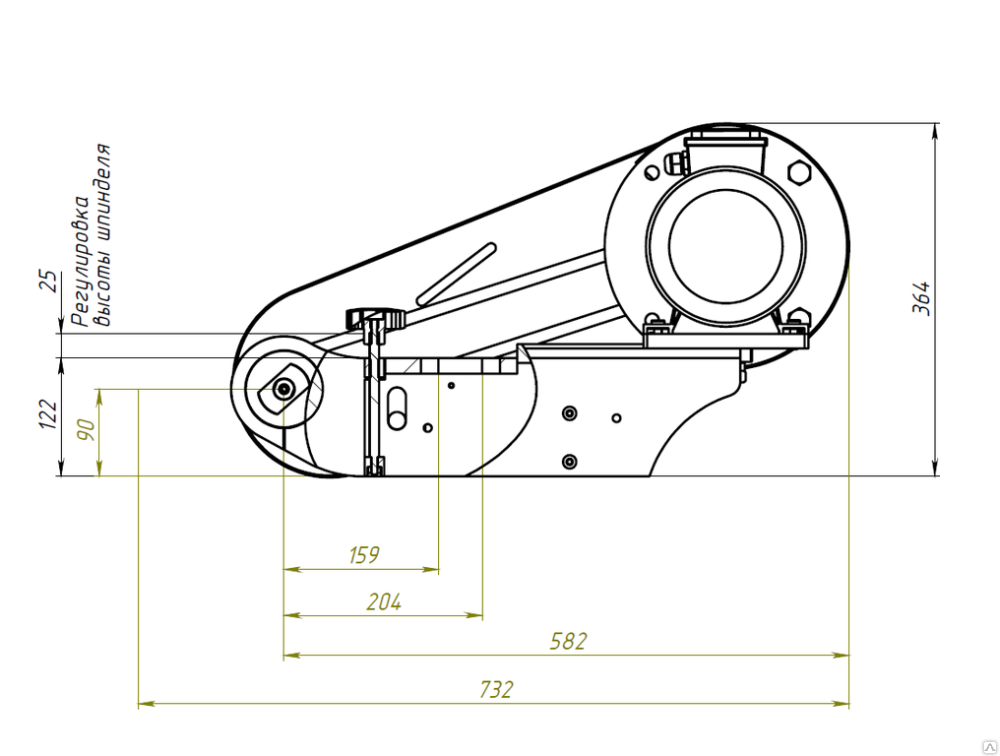

Для расширения возможностей токарного станка выпускается специальная механизированная оснастка – шлифовальная головка ВГР-150. Она состоит из электродвигателя мощностью 1.1 кВт, подключаемого в электросеть токарного станка, станины, устанавливаемой на универсальном токарном станке вместо штатного резцедержателя, и скоростного шпинделя.

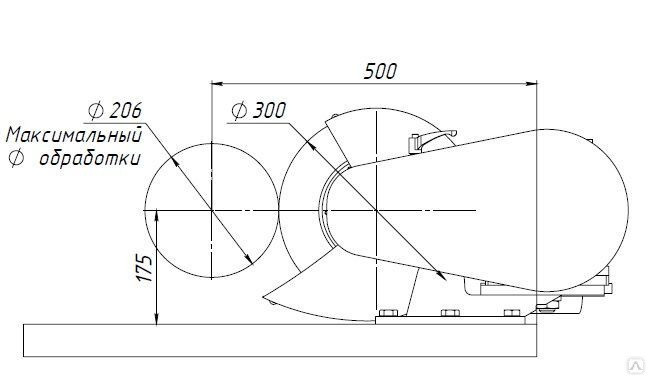

В полной комплектации головка ВГР-150 имеет два шпинделя: для наружной шлифовки абразивными кругами диаметром 125 мм и для внутренней шлифовки шарошками диаметром от 8 до 40 мм . Внутришлифовальные шарошки наклеиваются на входящую в комплект шпинделя оправку.

Размер максимального внешнего диаметра шлифовки ограничен продольным перемещением суппорта токарного станка. Если отвести суппорт на себя до упора, прибавить к оси шпильки резцедержателя 167,5 мм (в сторону обрабатываемой детали), то получим место где находится край абразивного круга диаметром 125мм.

Максимальный радиус обрабатываемой детали – это расстояние от этой точки до оси токарного патрона.

Минимальное расстояние от оси резцедержателя, до оси шпинделя шлифовальной бабки составляет 105 мм. Длина паза 40 мм. Соответственно получаем диапазон поперечной фиксации шлифовального приспособления ВГР-150 в 40 мм

Частота вращения шпинделя для наружного шлифования на холостых оборотах при 50Гц – 5000 об/мин. Внутришлифовальный шпиндель вращается со скоростью 16 800 об/мин

Установка на станок: Устанавливается на токарные станки с диаметром шпильки резцедержателя не более 22,5мм. Поверхность прилегания к основанию 202мм х 102 мм.

Технические характеристики

- Мощность двигателя: 1100 Вт

- Напряжение питания: 380 В

- Шпиндель для наружной шлифовки: 125 мм

- Шпиндель для внутренней шлифовки: от 8 до 40 мм

- Масса без оснастки: 30,5 кг

- Габариты: 350 х 500 х 330 мм (со шпинделем для наружной шлифовки)

Посадочное место производтся по размерам заказчика.

Приспособление для шлифовки станины токарного станка

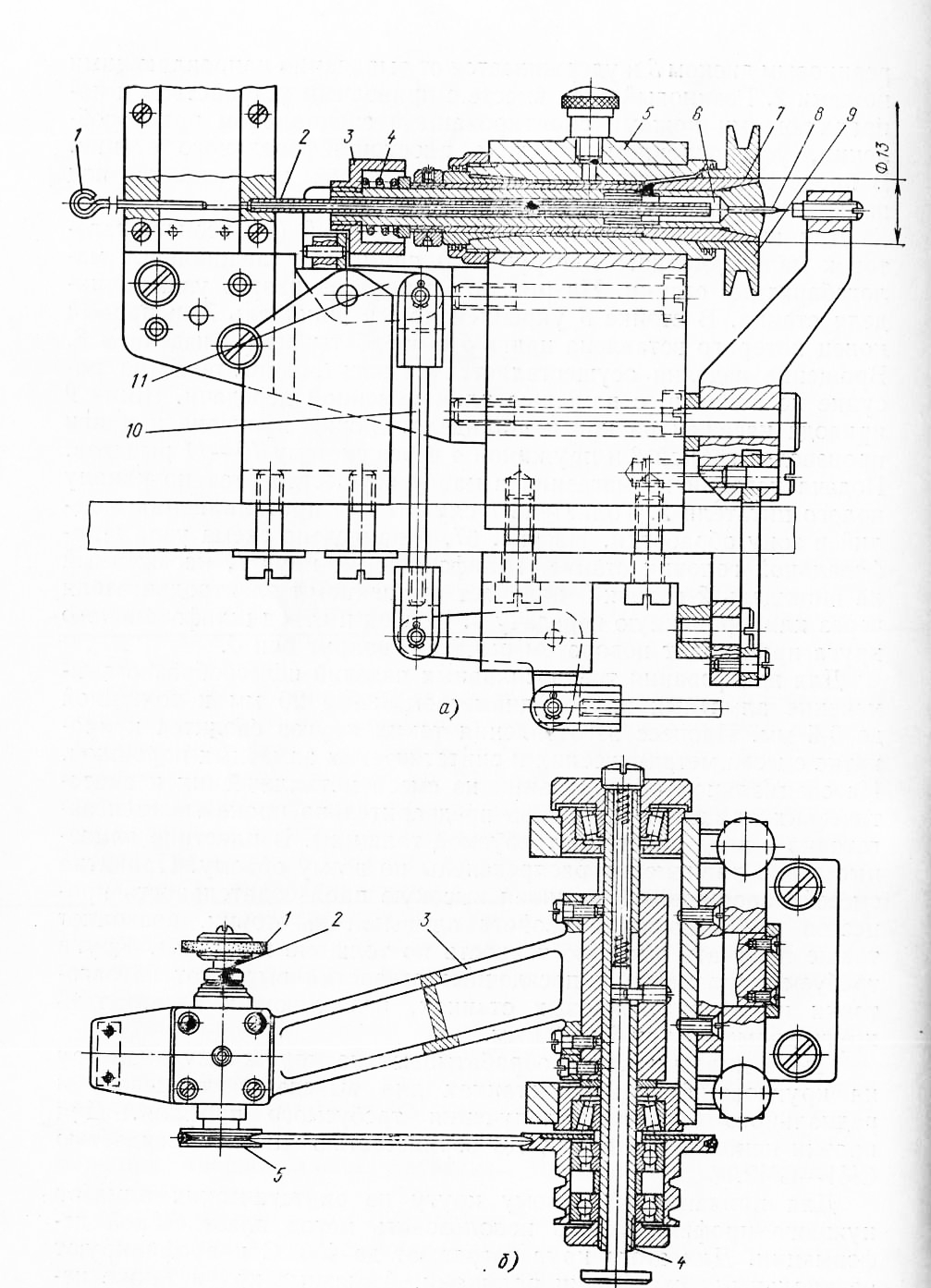

Обработка направляющих с помощью переносных приспособлений

Обработка направляющих с помощью переносных приспособлений. При этом способе направляющие станков можно обрабатывать строганием, фрезерованием, шлифованием и протягиванием. Широкое распространение получил метод шлифования станин.

Переносные приспособления применяют обычно для обработки направляющих тяжелых станков, имеющих большую длину, которые нельзя обработать на имеющемся оборудовании.

Обработка направляющих станин токарного станка. При ремонте станин токарных станков наиболее распространенных типов базой для перемещения приспособлений в большинстве случаев служат направляющие задней бабки ремонтируемого стенка.

При значительном износе направляющих задней бабки они не могут служить базой. В этих случаях (сравнительно редких) вместо подушки задней бабки в качестве основания для приспособления используют плиту, перемещающуюся по вершинам призматических направляющих станин (рис. 1). При этом предварительно по линейке производится шабрение вершин призм 1 и боковых плоскостей 2.

Крупные токарные и револьверные станки часто имеют плоские направляющие, общие для салазок суппорта и задней бабки (револьверной головки). Для обработки таких направляющих с помощью переносных приспособлений приходится прибегать к созданию искусственных оперативных баз, по которым перемещают основание под приспособление. Иногда в качестве таких баз выбирают узкие полосы на самих направляющих, которые отшабривают вручную.

Шлифовальная головка ВГР 150

Есть несколько популярных моделей головок для круглого шлифования, среди которых отметим ВГР 150. Она имеет следующие особенности:

- поставляется со шпинделем для наружного шлифования с диаметром круга 125 миллиметров;

- версия ВГР 150 также может использоваться для шлифования внутренних поверхностей с кругом диаметром от 8 до 40 миллиметров;

- установки модели можно провести на станке токарной группы с диаметром шпильки под резцедержатель не более 22,5 миллиметров. при этом станина ВГР 150 имеет поверхность прилегания 202 на 102 миллиметра;

- при наружном шлифовании показатель частоты оборотов шпинделя на холостом ходу составляет 5000 об/мин, для внутреннего – 16 800 об/мин на холостом ходу. при работе показатель может существенно снижаться, что зависит от значения поперечной подачи. при сильной подаче есть вероятность проскальзывания ремня на установленных шкивах, что позволяет исключить вероятность смещения выходного вала электродвигателя относительно обмоток, а также его деформации;

- приводные валы ВГР 150 установлены на прецизионных подшипниках;

- шпиндельная втулка и моторная база имеет возможность регулировки, что в большей степени повышает универсальность приспособления;

- при помощи ременной передачи можно проводить регулировку скорости вращения круга в зависимости от поставленных задач, как правило, есть 2 передачи;

- использовать ВГР 150 можно для получения размеров с точностью в пределах от 0,01 до 0,02 миллиметров. этот момент определяет то, что модель 150 и 200 могут использоваться для получения поверхности высокой чистоты.

Максимальный диаметральный размер заготовки при использовании ВГР 150 ограничивается продольным перемещением суппорта и зависит от особенностей токарного станка.

Шлифовальная головка

Сталь и чугун при помощи рассматриваемой оснастки могут пройти процесс финишной обработки на токарном станке. При этом можно достигнуть такой же показатель шероховатости, как и при использовании круглошлифовального оборудования. Модель 200 отличается от рассматриваемой мощностью установленного электродвигателя и максимальными диаметральными размерами устанавливаемых кругов. Подобным образом можно понизить стоимость производства деталей за счет повышения универсальности используемого оборудования. При этом отметим, что оснастка подойдет для старого и нового токарного оборудования, так как имеет универсальное применение.