Что включает в себя производственный процесс

Для начала рассмотрим, какие операции включает в себя производство профилированного бруса:

Заготовка материала Тут все предельно просто – для работы нужна древесина, которую заготавливают специализированные лесные хозяйства. Для бруса лучше всего подходят такие породы дерева, как сосна, ель, лиственница и кедр, поэтому начинать работы следует там, где проблем с древесиной нет, так как в противном случае транспортные расходы значительно увеличат себестоимость продукции Подготовка элементов Невозможно вырезать готовое изделие из бревна, нужно разрезать кругляк на заготовки нужного размера, а для этого используются специальные установки, которые могут иметь самую различную конструкцию

Важно, чтобы подготовленные элементы были вырезаны максимально точно, без перекосов и искривлений Сушка сырья Для того чтобы качество продукции было на самом высшем уровне, необходимо качественно высушить заготовки. Это можно делать двумя способами – либо естественным путем (в специальных штабелях под навесами без доступа прямых солнечных лучей), либо в камере, которая обеспечивает лучшие условия просушки и позволяет сохранить оптимальные параметры элементов Профилирование На этом этапе изделиям придается нужная конфигурация, это может производиться либо за один, либо за два захода в зависимости от типа оборудования, после этого брус можно применять для постройки самых различных конструкций. Сушка – сложный процесс, в котором важно соблюдение оптимальных параметров температуры и влажности воздуха

Сушка – сложный процесс, в котором важно соблюдение оптимальных параметров температуры и влажности воздуха

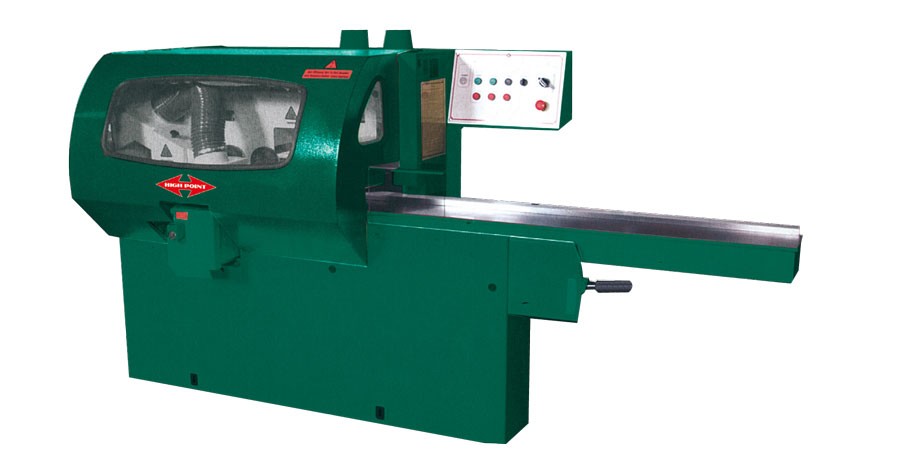

Поперечно-строгальный станок

Главный узел поперечно-строгального станка – это станина, на которой присутствуют горизонтальные направляющие, гарантирующие перемещение в продольной плоскости ползуна с суппортом. Вертикальные направляющие станины гарантируют перемещение поперечины, по которым передвигается стол, имеющий стойку для гарантии высокого уровня устойчивости. Заготовка крепится на горизонтальной и вертикальной опорных поверхностях стола в особых Т–образных пазах. А вот резец находится в особом держателе, который находится на суппорте.

Базовое прямолинейное возвратно–поступательное движение передается ползуну, имеющему резец. Во время строгания горизонтальных плоскостей движение подачи передается на обрабатываемую деталь, которая двигается вместе со столом по направляющим поперечины. Чтобы осуществить строгание вертикальных и наклонных поверхностей подача происходит при помощи перемещения суппорта по вертикальным направляющим.

Станина такого инструмента состоит из чугунного корпуса в виде коробки, который установлен на плиту, монтируемую к фундаменту на крепежные болты. Внутренние ребра жесткости позволяют достичь высокого показателя жесткости и прочности станины. При этом в верхней части станины имеются плоские горизонтальные направляющие, к которым на винты крепятся планки, образующие направляющие типа «ласточник хвост». Такой формы направляющие помогают ползуну перемещаться и обеспечивают плотную посадку этого станка за счет регулировки одной из направляющих планок винтами сбоку станины.

Станина такого инструмента состоит из чугунного корпуса в виде коробки, который установлен на плиту, монтируемую к фундаменту на крепежные болты. Внутренние ребра жесткости позволяют достичь высокого показателя жесткости и прочности станины. При этом в верхней части станины имеются плоские горизонтальные направляющие, к которым на винты крепятся планки, образующие направляющие типа «ласточник хвост». Такой формы направляющие помогают ползуну перемещаться и обеспечивают плотную посадку этого станка за счет регулировки одной из направляющих планок винтами сбоку станины.

На передней стенке станины есть плоские направляющие, которые обеспечивают вертикальное движении удерживающей стол поперечины. Внутри станины присутствует коробка скоростей и кулисный механизм, монтаж и ремонт которых можно осуществить через особые отверстия и люки, с крышками, установленные в стеках станины.

Такой станок работает от электродвигателя, который передает вращение шестискоростной коробки скоростей на вал, оборудованный скользящей шпанкой. Шпанка держит тройной блок шестерен, гарантирующий валу режим из трех скоростей. Следовательно, во время движения блока вдоль оси вала происходит поочередный захват шестерен с шестернями, закрепленными на шпонке на валу. Таким образом, вал имеет шесть скоростей.

Принцип работы и конструкция станка

Строгальные станки используются в процессе производства паркета, багетов, карнизов, а также для распиловки «начисто». При помощи такого станка можно осуществить обработку любой линейчатой поверхности: горизонтальной, вертикальной, наклонной, расположенной под разными углами.

Главные узлы строгального инструмента:

- станина – металлическая основа станка

- ножевой вал

- рабочий стол

- мотор

- вальцы.

Рабочая поверхность станка разделена на две части: подвижную и неподвижную. Между этими частями движется ножевой вал, задача которого состоит в срезании частей заготовки. Во время передвижения по рабочему столу заготовка придерживается вальцами. На всех современных станках присутствуют средства безопасности: специальные крышки, кнопки безопасности, защитные барьеры.

Рабочая поверхность станка разделена на две части: подвижную и неподвижную. Между этими частями движется ножевой вал, задача которого состоит в срезании частей заготовки. Во время передвижения по рабочему столу заготовка придерживается вальцами. На всех современных станках присутствуют средства безопасности: специальные крышки, кнопки безопасности, защитные барьеры.

Строгальный станок по дереву оснащен ножами, которые закреплены на валу. Ножи для строгального станка могут присутствовать в количестве двух или трех штук. Три ножа существенно повышают качество обработки, а также делают вал более сбалансированным. Смена комплектов ножей позволяет работать как с мягкими (ель, сосна), так и с твердыми сортами лесоматериалов (дуб, тополь, бук).

Во всех типах строгальных станков имеется направляющая планка, позволяющая регулировать угол наклона. Вся конструкция этого устройства отличается жёсткостью и массивностью, вследствие чего наблюдается несущественный уровень вибрации. Это является важным фактором, который оказывает влияние на качество обработки и комфортное применение, и даже продлевает период эксплуатации инструмента.

Строгальные станки имеют специальный патрубок для подключения пылесоса, который собирает стружку. Благодаря этому рабочее место всегда чистое, уменьшается число остановок для очистки станка. Кроме этого мастер защищён от вредного действия образующейся древесной пыли.

Существует два типа строгальных станков:

- настольные

- стационарные.

Зачастую компактные настольные станки выбирают мастера для использования в домашних или небольших мастерских, тогда как стационарные варианты используются на крупных деревообрабатывающих предприятиях. И стоимость настольного оборудования существенно ниже, чем стационарного.

Как выбрать строгальный станок

Критерии выбора:

- площадь рабочего стола;

- мощность установленного двигателя;

- скорость перемещения резца относительно заготовки;

- доступные способы резания;

- конфигурация стола;

- возможность позиционирования резца: угла наклона, траектории перемещения;

- степени защищённости корпуса от пыли и влаги;

- предельно допустимая масса обрабатываемых деталей;

- производитель, срок гарантии, наличие дополнительных возможностей по расширению функциональности.

Конфигурация оборудования (Фото: Instagram / kubanzheldormash)

Преимущества и недостатки

Преимущества строгальных станков:

- универсальность применения — обработка различных типов металлов;

- подбор оптимальной скорости резки;

- широкий выбор режущих инструментов;

- возможность черновой или чистовой обработки для получения нужного уровня шероховатости поверхности;

- высокая прочность корпуса, способная переносить повышенные нагрузки от режущего инструмента, вес детали;

- удобное управление;

- формирование поверхностей сложной формы;

- высокая надёжность установленных узлов, агрегатов.

Недостатки:

- потеря времени на перемещение резца относительно обрабатываемой детали;

- инерционность перемещающихся механизмов;

- высокий уровень вибраций;

- шумность двигателя;

- сложность получения высокой частоты оборотов двигателя под нагрузкой или на холостом ходу за короткий период времени.

Стоимость и производители

В России станки производятся на следующих предприятиях:

- ООО «Свердловский машиностроительный завод» (СМЗ);

- ООО «Рязанский станкостроительный завод» (РСЗ);

- ОАО «Оренбургский станкостроительный завод» (ОСЗ);

- ОАО «Астраханский станкостроительный завод» (АСЗ);

- ООО «Липецкая станкостроительная компания»;

- Верхневоложский станкостроительный завод.

Стоимость станков, в зависимости от их типов:

- долбёжные — от 100 тыс. руб.;

- компактные — от 35 тыс. руб.;

- комбинированные — от 600 тыс. руб.;

- поперечные — от 65 тыс. руб.;

- промышленные продольно-строгальные — от 7 млн. руб.

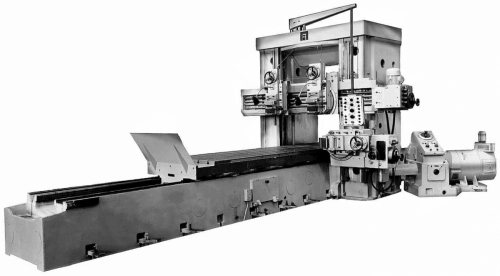

Долбежно-строгальный станок (Фото: Instagram / krasnyi_mehanik_)

Электрооборудование, свет, освещение

Многие люди предпочитают небольшие столярные работы выполнять дома своими руками или на даче. Это позволяет дать волю своей фантазии и сэкономить денежные средства из семейного бюджета. Но для работы с деревом требуются подручные приборы, к примеру, строгальный станок, который можно изготовить своими руками.

Возникновение строгального станка

Первый строгальный станок известен ещё со времен Леонардо Да Винчи. Но он не повлиял на развитие данного оборудования, так как все записи были утеряны. Ученый де ла Гир из Франции в 1719 году сконструировал строгальный станок, что представлял изначально модификацию токарного станка, а движение проводилось веревкой от лучка.

А сегодня существует много разнообразных строгальных станков, которые зависимо от выполняемых работ, разделяются на такие группы: аппараты общего назначения, специализированные и специальные станки.

К станкам общего назначения относят продольно-строгальные и поперечно-строгальные. Специальные станки предназначаются для выполнения определенных детальных операций, в основном, они используются в массовом производстве.

К специализированным станкам причисляют поперечно-строгальные аппараты с подвижной кареткой для работы с тяжелыми деталями, ямные продольно-строгальные станки для обработки тяжелых и крупных деталей и кромкострогальное оборудование для обработки кромок больших листов.

Продольно-строгальный станок предназначается для обработки крупных заготовок. Такие аппараты бывают одно- и двухстоечными. В процессе резания металла у продольно-строгального станка движения передаются заготовке, что предварительно зафиксирована на столе строгального станка. Его основными характеристиками являются ширина и длина строгания. Максимальная длина достигает при этом до 25, а ширина доходит до 5 метров.

Поперечно-строгальный станок используют для работы со средними или мелкими заготовками. Движения же передаются режущему инструменту, а не заготовке. Этот инструмент размещается на ползуне. Характеристикой такого строгального станка выступает длина хода ползуна, которая достигает 2,5 метров. Стол, где фиксируется заготовка, вы можете передвигать в горизонтальной и вертикальной плоскостях.

Назначение строгальных станков

Строгальные станки необходимы для обработки линейчатых поверхностей – вертикальных, горизонтальных и наклонных плоскостей. К линейчатым причисляют и фасонные поверхности, которые представляют из себя сочетание плоскостей, что расположены под разными углами.

С помощью металлообрабатывающих и деревообрабатывающих строгальных станков возможна обработка и фасонных поверхностей, на профиле которых имеются криволинейные участки, что образуются дугами окружности или сложными кривыми. На строгальных станках обрабатывают не только плоские поверхности, но и пазы, прямолинейные канавки, уступы и разные выемки. Возможна обработка металла по замкнутому контуру.

Обработке с использованием строгального станка подвергаются детали с малыми размерами и крупные поковки, сварные конструкции и отливы, что имеют длину до 12 метров, ширину до 6 метров и высоту до 3 метров. Вес подобных деталей может доходить до 200 тонн.

На строгальных станках обработку заготовки проводят по плоскости, толщине или в угол, благодаря этому пиломатериал приобретает идеальную ровность. На двухстороннем фуговальном станке одновременно совершается обработка пласта и кромки детали. На двустороннем рейсмусовом оборудовании осуществляется обработка параллельных плоскостей.

Металлорежущие станки строгального характера используют в специальных механических цехах для обработки всевозможных деталей в автомобильной промышленности. Также они встречаются во многих ремонтных мастерских и инструментальных цехах. Они хорошо подходят для работы с деталями из стали, разных сплавов цветного металла и даже некоторых видов пластмассы.

Строгальные станки по дереву применяются для обработки поверхности древесины после распиловки «начисто», изготовления пиломатериала и паркета. Они предназначены для обработки прямолинейных заготовок и фрезерования по плоскости. Использование разных наборов ножей позволяет работать с мягкими (ель, сосна) и твердыми (тополь, дуб, бук) породами древесины.

Технические характеристики строгального станка С16-42

| Наименование параметра | С16-42 | С25-5А | С25-4А |

|---|---|---|---|

| Основные параметры станка | |||

| Ширина обрабатываемого материала (при фрезах Ø140), мм | 32..160 | 32..260 | 50..250 |

| Толщина обрабатываемого материала, мм | 10..100 | 12..160 | 12..230 |

| Наименьшие размеры обработанного изделия (ширина х толщина) (при фрезах Ø140), мм | 30 х 8 | 30 х 10 | 45 х 10 |

| Минимальная длина одиночной заготовки, мм | 400 | 700 | 700 |

| Наибольшая толщина обрабатываемого материала при продольной распиловки, мм | – | 60 | – |

| Наибольший припуск при обработке цилиндрическими фрезами (на 1-м шпинделе), мм | 8 | 7 (8) | 7 |

| Наибольшая глубина обрабатываемого профиля, мм | 20 | 30 | 30 |

| Количество суппортов (шпинделей) | 4 | 5 | 4 |

| Скорость подачи обрабатываемой заготовки (бесступенчатая), м/мин | 7..13 | 7..35 | 7..35 |

| Диаметры шпинделей нижнего, верхнего и калевочного, мм | 40h6 | 50h6 | 50h6 |

| Диаметры шпинделей правого и левого, мм | 40h6 | 40h6 | |

| Частота вращения ножевых головок (фрез), об/мин | 6000 | 5600 | 5600 |

| Торможение шпинделей электродинамическое, постоянным током | Да | Да | Да |

| Диаметр цилиндрических фрез, мм | 140 | 125..140 | 125..140 |

| Диаметр профильных фрез на вертикальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Диаметр профильных фрез на горизонтальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Наибольший диаметр пил, устанавливаемых на шпиндель калевочного суппорта, мм | – | 250 | – |

| Электрооборудование станка | |||

| Род тока питающей сети | 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 5 | 7 | 7 |

| Электродвигатель привода нижнего, правого, левого (1,2,3), кВт (об/мин) | 4,0 (3000) | 7,5 () | 7,5 () |

| Электродвигатель привода верхнего и калёвочного суппорта (4,5), кВт (об/мин) | 4,0 (3000) | 11 (3000) | 11 (3000) |

| Электродвигатель привода подачи, кВт (об/мин) | 1,5 (1000) | 4,0 (750) | 4,0 (750) |

| Электродвигатель подъёма траверсы, кВт (об/мин) | – | 1,1 (1000) | 1,1 (1000) |

| Установленная мощность: кВт | 17,5 | 49,6 | 49,1 |

| Габарит и масса станка | |||

| Габарит станка (длна х ширина х высота), мм | 2455 х 1250 х 1400 | 4770 х 1560 х 1870 | 3150 х 1315 х 1570 |

| Масса станка, кг | 1800 | 5200 | 4200 |

Список литературы:

Станок строгальный четырёхсторонний модели С16-42. Руководство по эксплуатации С16-42.00.000 РЭ,

Амалицкий В.В. Деревообрабатывающие станки и инструменты, 2002

Афанасьев А.Ф. Резьба по дереву, Техника, Инструменты, Изделия, 2014

Бобиков П.Д. Мебель своими руками, 2004

Борисов И.Б. Обработка дерева, 1999

Джексон А., Дэй Д. Библия работ по дереву, 2015

Золотая книга работ по дереву для владельца загородного участка, 2015

Ильяев М.Д. Резьба по дереву, Уроки мастера, 2015

Комаров Г.А. Четырехсторонние продольно-фрезерные станки для обработки древесины, 1983

Кондратьев Ю.Н., Питухин А.В… Технология изделий из древесины, Конструирование изделий и расчет материалов, 2014

Коротков В. И. Деревообрабатывающие станки, 2007

Лявданская О.А., Любчич В.А., Бастаева Г.Т. Основы деревообработки, 2011

Любченко В.И. Рейсмусовые станки для обработки древесины, 1983

Манжос Ф.М. Дереворежущие станки, 1974

Расев А.И., Косарин А.А. Гидротермическая обработка и консервирование древесины, учебное пособие, 2010

Рыженко В.И. Полная энциклопедия художественных работ по дереву, 2010

Рыкунин С.Н., Кандалина Л.Н. Технология деревообработки, 2005

Симонов М.Н., Торговников Г.И. Окорочные станки, 1990

Соловьев А.А., Коротков В.И. Наладка деревообрабатывающего оборудования, 1987

Суханов В.Г. Круглопильные станки для распиловки древесины, 1984

Фокин С.В., Шпортько О.Н. Деревообработка, Технологии и оборудование, 2017

Хилтон Билл Работы по дереву, Полное руководство по изготовлению стильной мебели для дома, 2017

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители

Подготовка необходимых аксессуаров к работе

Для изготовления своими руками фуговального станка потребуются материалы, приспособления и инструмент, а именно:

- Ручной электрорубанок. Будет использован в качестве обрабатывающего древесину инструмента. Лучше всего использовать качественный, брендовый электроинструмент Makita, или Bosh – это дополнительная гарантия производительной, долголетней работы;

- Электролобзик с пилками. Как вариант можно использовать и обычный ручной лобзик, так как он нам понадобится лишь один раз для изготовления одной детали;

- Сверлильный станок со сверлами или дрель;

- Циркулярная пила или любой другой распиловочный станок. Как вариант можно использовать простую ручную пилу;

- Электрический шуруповерт;

- Саморезы по дереву (3,5х40 или 3,5х45);

- Фанера 10-15мм, для столов и прочих мелких деталей, 18-20мм – для боковой стенки станины. Как вариант можно использовать ДСП или OSB, но это крайне не желательный вариант;

- Массив дерева, для изготовления бокового упора, толщиной примерно 15-20мм.

Это ориентировочный набор того, что может понадобиться, чтобы изготовить самодельный фуговальный станок.

Особенности 4-сторонних деревообрабатывающих станков

одновременно несколько работ:

одновременно несколько работ:

Станки обычно используются для создания пиломатериала с профилем или плоской поверхностью. Характерная особенность состоит в том, что всю эту работу можно проводить за один проход. На этих четырехсторонних станках можно изготавливать такие деревянные изделия: половую или паркетную доску, клееный брус или профилированный, плинтуса, вагонку, имитацию бруса и любые погоночные или оконные элементы. Четырехсторонний деревообрабатывающий станок — это одна из разновидностей продольно-фрезеровального оборудования. Потому все 4-х сторонние устройства по дереву условно можно поделить на:

- Продольно фрезерный.

- Рейсмусовый строгальный.

Рейсмусовый станок по дереву применяется для строгания детали на указанную толщину одновременно с двух сторон. Четырехсторонний рейсмусовый станок изначально является строгальным и уже дополнительно имеет возможность профилировать. Профилирование этот аппарат может производить неглубокое, с простой конструкцией замка бруса небольшого размера.

Продольно фрезерный предназначен для распила материала по длине на указанный размер. Профилирование этот деревообрабатывающий станок может выполнять любой сложности. С учетом толщины строгаемой древесины нижний вал ножа передвигается в вертикальном направлении одновременно со столешницей устройства.

Одновременная обработка дерева с четырех сторон существенно снижает затрату времени, а, соответственно, увеличивает производительность любого производства. Именно это отличие делает четырехсторонний станок по дереву оптимальным оборудованием в строительных и мебельных сферах.

Основные критерии при выборе деревообрабатывающего станка:

- система и скорость подачи бруса;

- сечение пиломатериалов для возможной обработки;

- вес станка;

- мощность обработки;

- цена оборудования.

Все четырехсторонние станки можно классифицировать с учетом таких признаков:

- подача материала разным способом.

- функциональность;

- нагрузка.

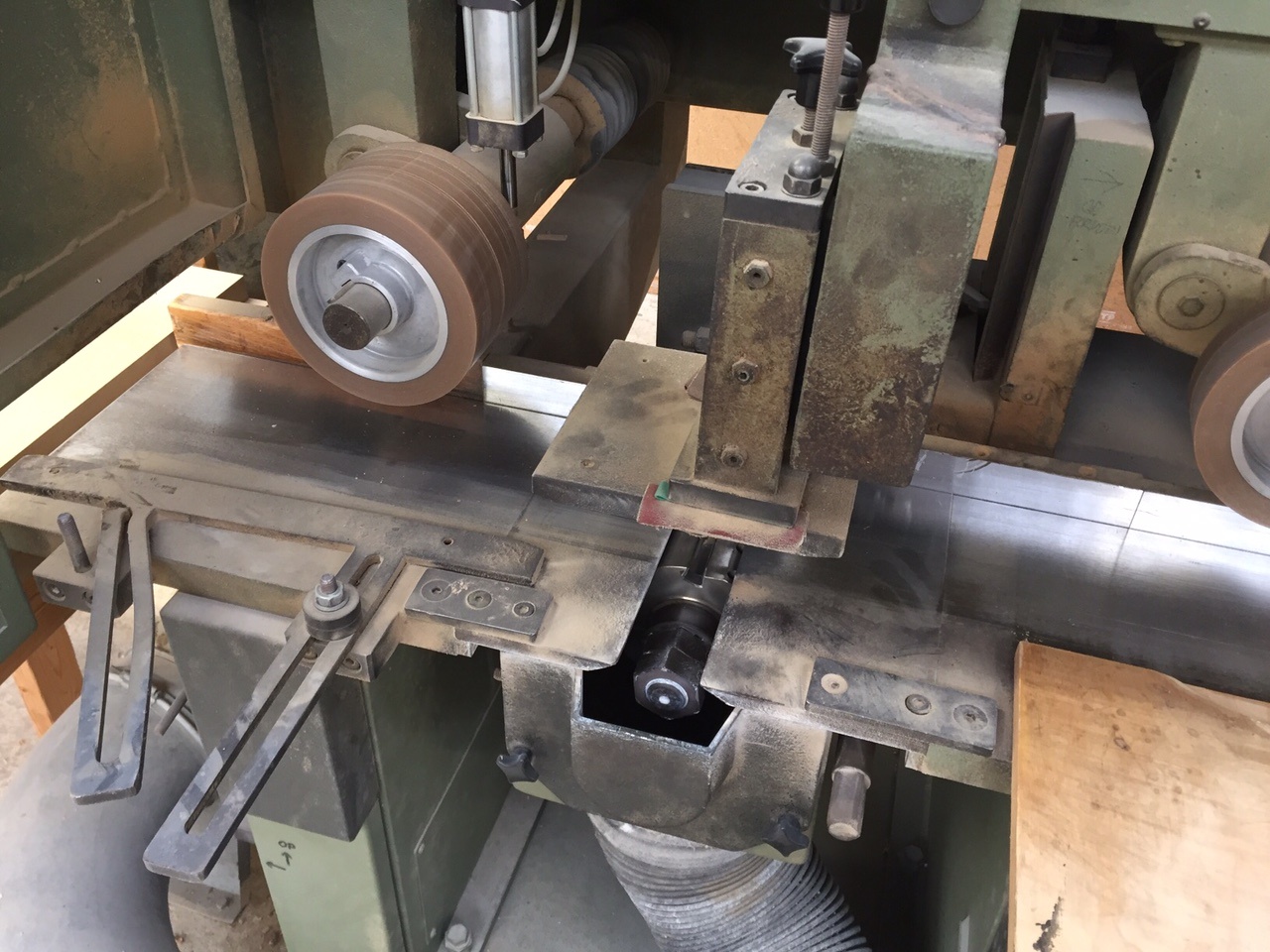

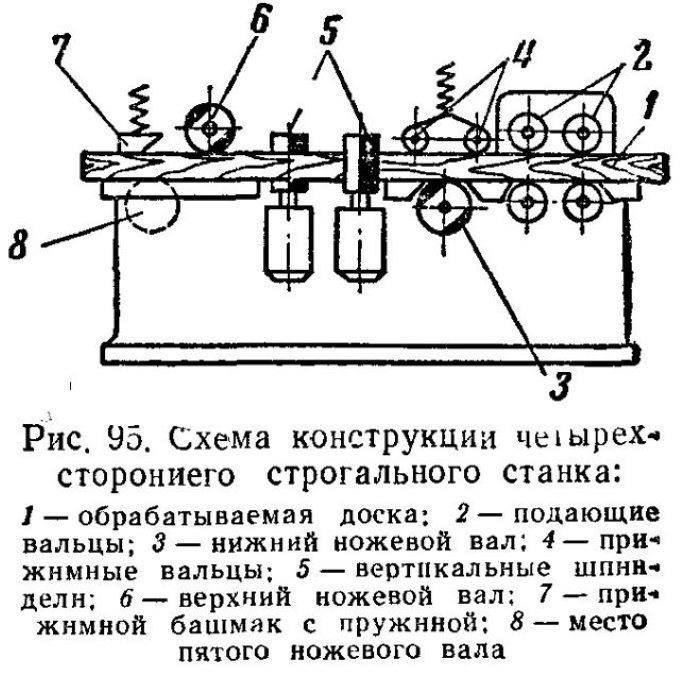

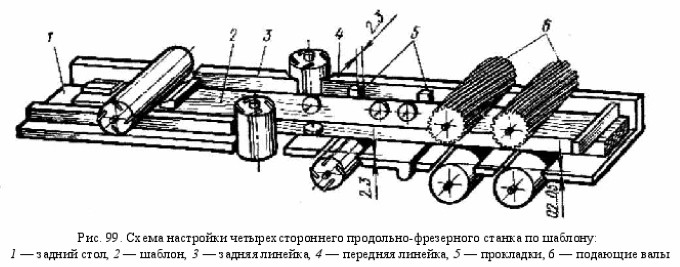

Устройство и принцип работы

Основание станка — литая чугунная станина, в отсеках которой сосредоточены: четыре автономных электродвигателя, ременной привод, устройство подачи инструмента. Машина оснащена блоком управления, элементами безопасного ведения работ.

Вставки из резины, композита в основании станины обеспечивают поглощение вибрации, снижают шумовые эффекты. Загрузочный стол для перемещения доски, бруса укомплектован прижимными скобами, валиками, струбциной, другой вспомогательной оснасткой. Число рабочих консольных шпинделей варьирует в пределах 4-8 ед. исходя из перечня работ, (толщина снимаемой стружки, профиль заготовки, срезы продольный, поперечный) требований к конечной продукции.

Важно, чтобы зазор между древесиной и столом не превышал 0,127 мм. Этот фактор приводит к дефекту обрабатываемой поверхности

Плавная, непрерывная обработка пиломатериала возможна только при точной регулировке нижних роликов стола относительно режущей кромки ножа.

Правильная настройка предусматривает, чтобы установка роликов (обоих) соответствовала уровню нижних. Стол, как главный блок станка состоит из нижних и двух верхних фрез. Последний нож размещён на штативе с функционированием от отдельных моторов.

Плотное удержание маломерных заготовок выполняется автоматическим механизмом, работающим с пиломатериалом различной длины, толщины.

Пиломатериал после распила имеет кривизну поверхности, изгибы, трещины, подлежащие исправлению. Многопрофильные машины устраняют эти недостатки обработкой дерева с четырёх сторон.

Оборудование состоит:

- Стол рабочий и продвигающий.

- Нижний, верхний, левый, правый шпиндели.

- Вальцы подачи, сброса.

- Шпиндель сложных форм обработки.

Подающий стол с прижимными приспособлениями и регулировкой станины по высоте работает с материалом предусмотренной толщины. Прижимные ролики, смонтированные перед верхним патроном, выправляют деформированную древесину, поступающую на обработку.

Для тонкого материала используется дополнительный прижимной ролик перед первым нижним шпинделем. Выпрямление твёрдых древесных заготовок предпочтительно выполнять на столе с рифлёной плоскостью.

Подающие ролики работают вкупе с пружинами или пневмоприводным цилиндром. Отрегулированные ролики выполняют функции протяжки дерева. Контакт между древесным сырьём и столом достигается, если правильно настроить вертикальные фрезы. Режущая кромка первого правого шпинделя выполняет строгание, профилирование поверхности. Сам строгальный стол (литой) держится на прочном штативе, способствующем ограничению вибрации при эксплуатации.

Не допускается задержка продвижения заготовки, ибо это притупит и выведет из строя режущие элементы. Станковые узлы обеспечивают эксплуатацию фрез под требуемым углом, что считается серьёзным преимуществом перед оборудованием с горизонтальным или вертикальным резанием. Подача, перемещение, выгрузка обрабатываемого изделия осуществляется приводными клиноременными, зубчатыми ремнями.

Операции контролируются с пульта управления, обеспечивая также соблюдение требований техники безопасности. Вариатор скорости подачи заготовки выполняет черновую и чистовую обработку.

Периодически необходимая очистка шпинделя (стружка, древесная пыль) осуществляется мощным давлением воздуха.

Устройство

Фуговальный станок состоит из следующих элементов:

- Двигатель. Он работает от сети с напряжением 220 В. Электромотор создает и передает крутящий момент строгальному валу с ножами.

- Рабочий стол. Данный элемент состоит из задней и передней плит. Они изготавливаются из чугуна и оснащаются ребрами жесткости, обеспечивающими устойчивость рабочей поверхности. Края плит оборудованы накладками из нержавеющей стали. Они защищают рабочий стол от разрушения. Задняя плита находится на одном уровне с верхней точкой режущих лезвий. Передняя плита находится под задней, на расстоянии до 2 мм. Расстояние между уровнями зависит от того, сколько материала нужно снять при обработке деревянного изделия.

- Станина. Она изготавливается из прочных сплавов металлов. Эта деталь выдерживает вес станка и все усилия, возникающие при воздействии режущих элементов на поверхность заготовки. На станине располагаются валы с ножами, направляющие и крепления.

- Строгальный вал. Он располагается между задней и передней плитами. К валу крепятся лезвия одинаковой толщины. Они изготавливаются из инструментальной быстрорежущей стали. Для обработки брусков из плотных пород дерева рекомендуется оснащать вал резаками с твердосплавными напайками.

- Направляющая. Она представляет собой узел, предназначенный для перемещения подвижных элементов станка и обрабатываемой заготовки. Направляющая крепится к станине при помощи болтов. Она может передвигаться в поперечном направлении.

- Круговое ограждение. Оно размещено на передней плите и плотно прилегает к направляющей. Круговое ограждение изготавливается из листовых материалов и защищает ножевой вал.

С помощью фуговального станка рекомендуется обрабатывать детали длиной от 1 до 1,5. Более длинные заготовки плохо закрепляются на рабочем столе и деформируются, что снижает точность реза и создает неудобства в процессе работы. Обрабатывать заготовки длиной меньше 1 м травмоопасно.

Особенности разборки и сборки при ремонте

Замена плоских приводных ремней

ВНИМАНИЕ! На станке установлены плоские приводные ремни одностороннего направленного движения. При их замене, необходимо установить ремень таким образом, чтобы направление движения ремня, указанное на нем стрелкой, соответствовало направлению вращения шпинделя

Замена плоских приводных ремней на суппортах должна производиться с учетом следующих рекомендаций:

Для надежной работы плоскоременных передач приводов шпинделей станка в процессе его эксплуатации проскальзывание ремней на шкивах в момент пуска и во время работы недопустимо.

В случае ослабления натяга и проскальзывания ремня необходимо немедленно произвести его натяжку до устранения проскальзывания.

При замене плоского приводного ремня на новый на приводах шпинделей необходимо:

- На прямолинейном участке ремня, уложенного на ровную плоскую поверхность, нанести две метки маркером на расстоянии 200 мм по внутренним границам меток.

- Установить ремень на шкивы привода, обеспечив минимальный предварительный натяг его таким образом, чтобы ветви прямых участков не имели провисания.

- Произвести замер фактического расстояния между внутренними границами нанесенных меток.

- Произвести натяг ремня до увеличения размера между маркерами на величину Δ = 2 мм. Произвести пуск привода. Ремень не должен проскальзывать в момент пуска.