Производство [ править ]

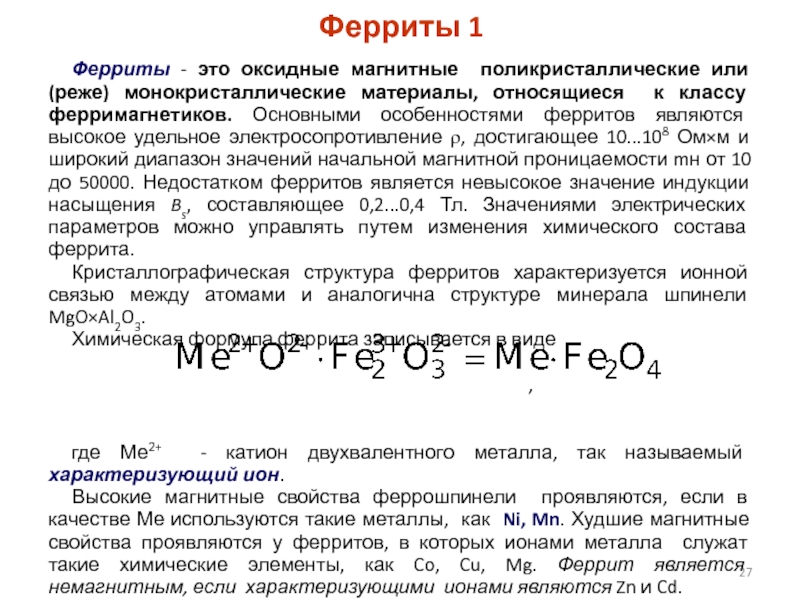

Ферриты производятся путем нагревания смеси оксидов составляющих металлов при высоких температурах, как показано в этом идеализированном уравнении:

- Fe 2 O 3 + ZnO → ZnFe 2 O 4

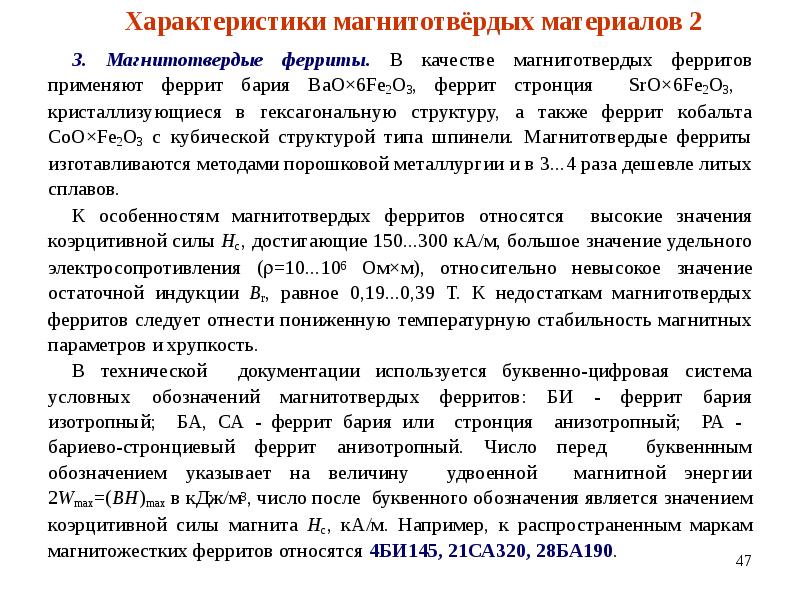

В некоторых случаях смесь тонкоизмельченных прекурсоров прессуется в форму. Для ферритов бария и стронция эти металлы обычно поставляются в виде их карбонатов, BaCO 3 или SrCO 3 . В процессе нагрева эти карбонаты подвергаются прокаливанию :

- MCO 3 → MO + CO 2

После этого два оксида объединяются, образуя феррит. Полученная смесь оксидов подвергается спеканию .

Обработка править

После получения феррита охлажденный продукт измельчают до частиц размером менее 2 мкм , достаточно мелких, чтобы каждая частица состояла из одного магнитного домена . Затем порошку придают форму, сушат и повторно спекают. Формование может выполняться во внешнем магнитном поле для достижения предпочтительной ориентации частиц ( анизотропии ).

С помощью сухого прессования можно изготавливать небольшие и геометрически простые формы. Однако в таком процессе мелкие частицы могут агломерироваться и приводить к ухудшению магнитных свойств по сравнению с процессом влажного прессования. Прямое прокаливание и спекание без повторного измельчения также возможно, но приводит к плохим магнитным свойствам.

Электромагниты также предварительно спекаются (предварительная реакция), измельчаются и прессуются. Однако спекание происходит в особой атмосфере, например, с недостатком кислорода . Химический состав и особенно структура сильно различаются между предшественником и спеченным продуктом.

Чтобы обеспечить эффективную укладку продукта в печь во время спекания и предотвратить слипание деталей, многие производители разделяют посуду с помощью разделительных листов для керамического порошка. Эти листы доступны из различных материалов, таких как оксид алюминия, диоксид циркония и магнезия. Они также доступны с мелкими, средними и крупными частицами. Подбирая материал и размер частиц для спекаемого изделия, можно уменьшить повреждение поверхности и загрязнение при максимальной загрузке печи.

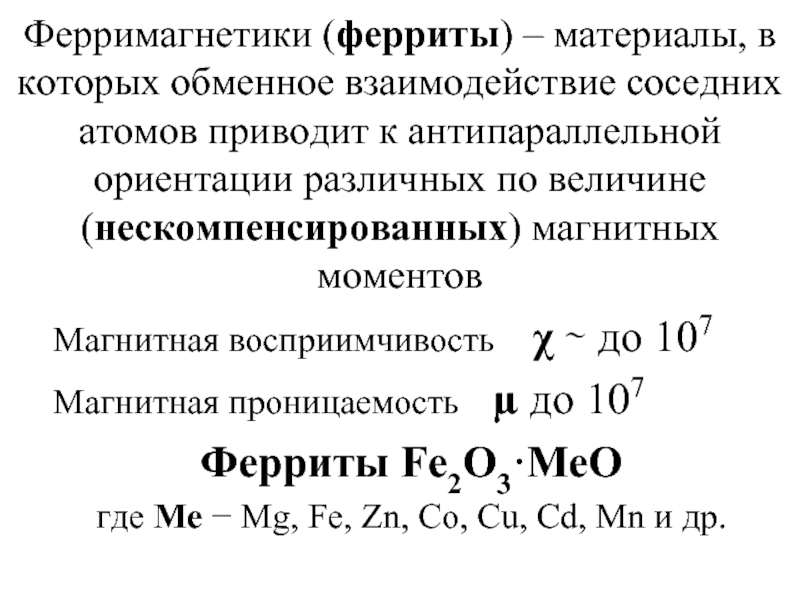

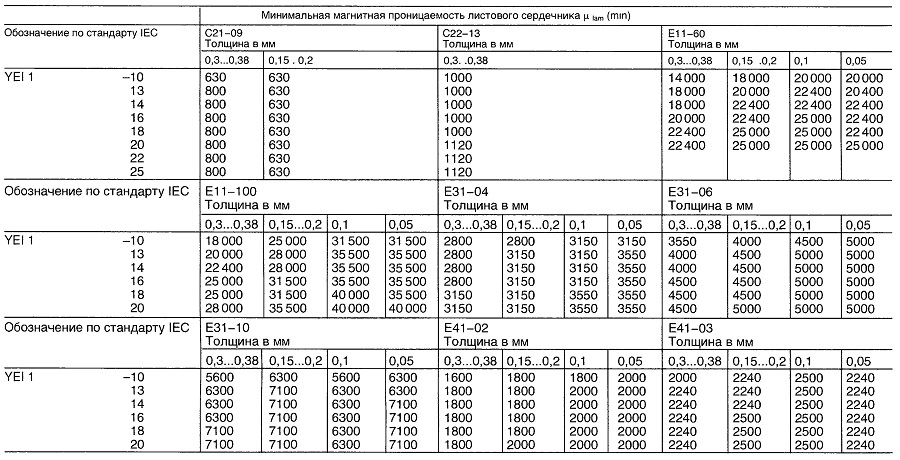

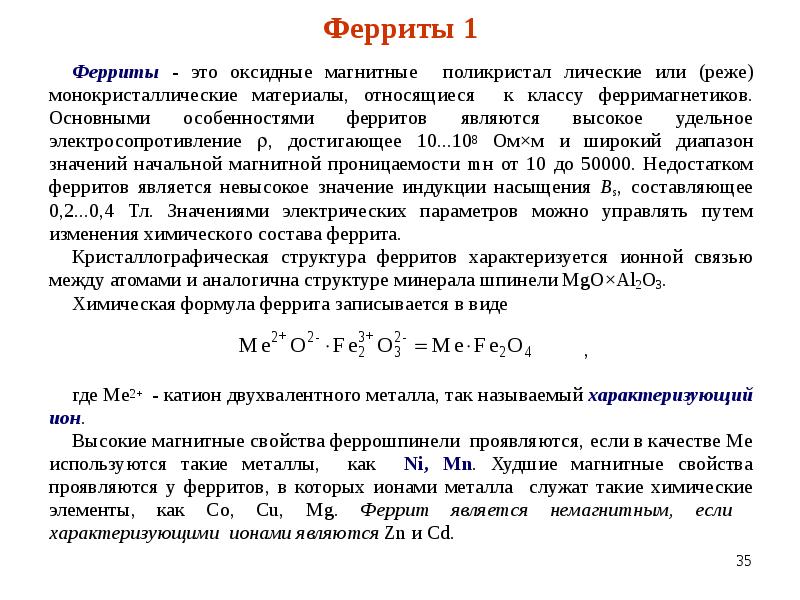

Проницаемость

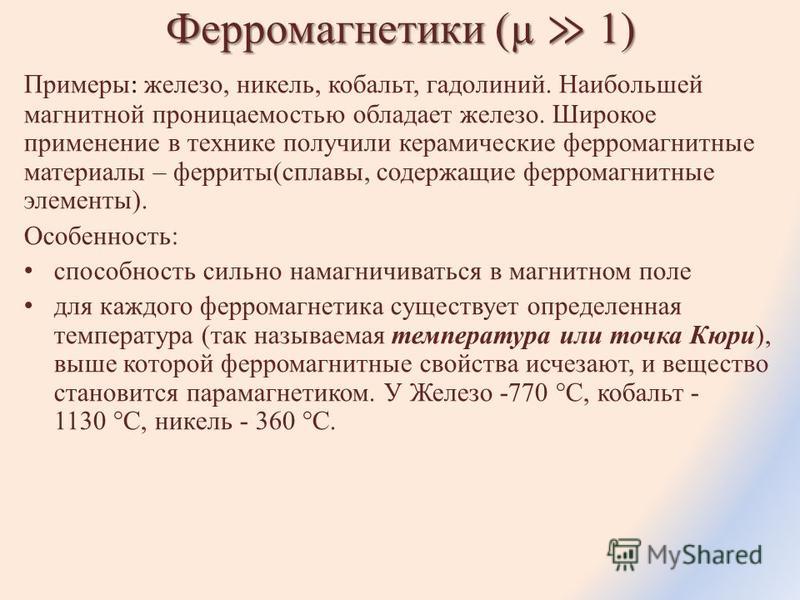

Магнитной проницаемостью является физическая величина, которая показывает отношение индукции в определенной среде к показателю в вакууме. Если вещество создает свое магнитное поле, его считают намагниченным. Согласно гипотезе Ампера, величина свойств зависит от орбитального движения «свободных» электронов в атоме.

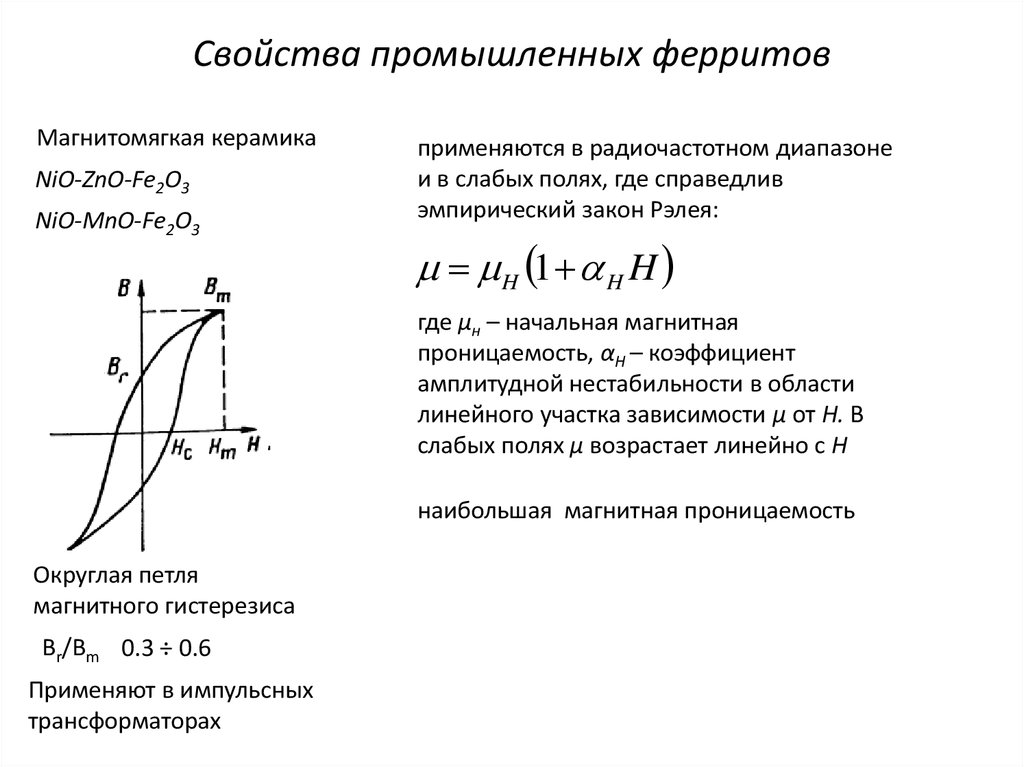

Петля гистерезиса представляет собой кривую зависимости изменения размера намагниченности ферромагнетика, расположенного во внешнем поле от изменения размера индукции. Для полного размагничивания используемого тела нужно поменять направление внешнего магнитного поля.

При определенной величине магнитной индукции, которую называют коэрцитивной силой, намагниченность образца принимает нулевое значение.

Именно форма петли гистерезиса и величина коэрцитивной силы определяют способность вещества сохранять частичное намагничивание, объясняют широкое применение ферромагнетиков. Кратко области применения жестких ферромагнетиков, обладающих широкой петлей гистерезиса, описаны выше. Вольфрамовые, углеродистые, алюминиевые, хромовые стали имеют большую коэрцитивную силу, поэтому на их основе создают постоянные магниты разнообразной формы: полосовые, подковообразные.

Среди мягких материалов, имеющих небольшую коэрцитивную силу, отметим железные руды, а также сплавы железа с никелем.

Процесс перемагничивания ферромагнетиков связан с изменением области самопроизвольного намагничивания. Для этого используется работа, которая совершается внешним полем. Количество теплоты, образующейся в этом случае, пропорционально площади петли гистерезиса.

Электропроводность спеченных образцов литий-титанового феррита на постоянном токе

Для определения типа основного носителя тока в Lii ферритах был использован метод измерения коэффициента термо-ЭДС . Измерения проводились в области температур 300…600К на сошлифованных с двух сторон образцах феррита, полученных спеканием на воздухе при Г=1283 К С в течение 2-х часов. Конечная толщина составляла 250 мкм. Исследуемый образец помещался в медную цилиндрическую измерительную ячейку с плотно закрывающейся. крышкой. Для получения градиента температур АГ между торцевыми сторонами образца, производился нагрев нижней поверхности образца с помощью омического трубчатого нагревателя, встроенного в донную часть ячейки. Скорость нагрева составляла 5 /мин. К верхней и нижней поверхности образца подводились измерительные спаи ХА термопар, разность ЭДС ДУ которых измерялась с помощью вольтметров В7-21 .

Коэффициент термо-ЭДС (а) определялся следующим выражением:

При среднем градиенте температуры на образце 10 градусов был установлен отрицательный коэффициент термо-ЭДС. Зависимость а от температуры показана на рис. 3.1. Во всем измерительном интервале температур коэффициент термо-ЭДС сохраняет свой знак и среднюю величину а«650 мкВ/град. Таким образом, измерения термо-ЭДС показали, что образцы Lii феррита в температурном интервале 300…600К имеют электронный тип проводимости.

Как известно из обзора литературы, независимость от температуры значений коэффициента термо-ЭДС а для широкого класса ферритов означает независимость от температуры концентрации электронов проводимости. В этом случае, экспоненциальный рост электропроводности с увеличением Г феррита, трактуется в пользу “прыжкового” механизма электропереноса носителей заряда по локализованным состояниям (в феррите это ионы Fe или комплексы , ). На основании этого мы считаем, что в исследуемом литий-титановом феррите электропроводность осуществляется перескоками электронов по локализованным состояниям (“прыжковый” механизм проводимости). Для более точного определения механизма электропереноса в феррите требуются данные о величине и температурной зависимости подвижности ц. носителей заряда. Ферриты обладают полупроводниковыми свойствами, поэтому к ним можно применить методики для определения \І, например измерение эффекта Холла . Однако, как показано в , применение этой методики для ферримагнетиков крайне затруднено, вследствие трудности выделения составляющей эффекта Холла, обусловленной только внешним магнитным полем.

Характерной особенностью ферритов является принадлежность их к соединениям переменного состава. В процессе термической обработки происходит обмен кислородом между кислородной матрицей шпинели и атмосферой. В общем случае результат этого обмена определяется содержанием кислорода в атмосфере, температурой обжига, временем выдержки, скоростью охлшкдения и рядом других факторов. В зависимости от эффективности протекания диффузионно-контролируемых окислительно-восстановительных реакций, определяемой технологическими факторами, формируется тот или иной комплекс физико-механических свойств керамики, в том числе и электрофизических.

Взаимодействие спекаемых ферритовых прессовок с кислородом окружающей атмосферы при диффузионном характере процесса способно приводить к существенной неоднородности в распределении кислорода по глубине спекаемой керамики. Согласно данным , диффузия кислорода по МЗГ протекает на несколько порядков быстрее, чем в объеме зерна. Данное обстоятельство приводит к тому, что концентрация кислорода в области МЗГ оказывается более высокой, чем в зерне. В соответствии с общепринятыми представлениями, это должно сопровождаться снижением концентрации свободных носителей в области МЗГ по отношению к зерну. В терминах зонной модели различие концентрации свободных носителей в зерне и прослойке, обусловленное разной степенью их окисления, при выравнивании уровня Ферми приводит к возникновению области пространственного заряда, искривлению энергетических зон и образованию межзеренного потенциального барьера dc, величина которого напрямую связана с разностью концентрации кислорода в зерне и МЗГ

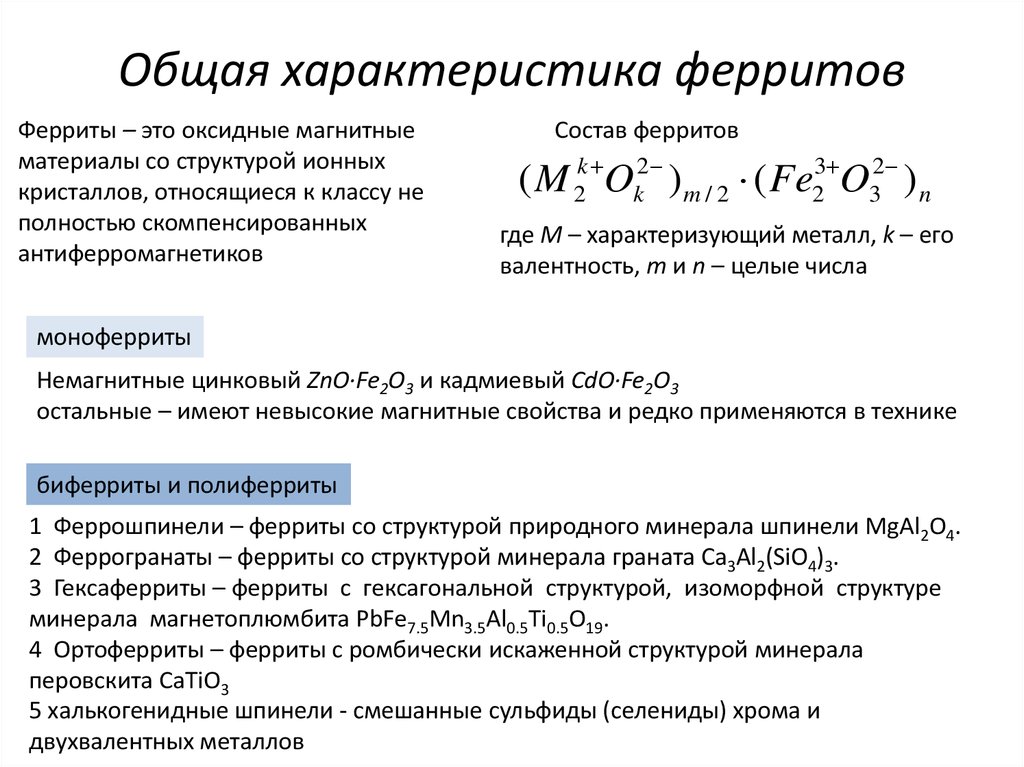

Классификация ферритов

Ферриты подразделяются на 3 основных класса:

- Железные сплавы с гарантированными потерями и высокой магнитной проницаемостью.

- Материалы с гистерезисом (зависимости намагниченности от напряжений внешнего поля) в виде прямоугольной петли.

- Модификации железа с уникальными свойствами.

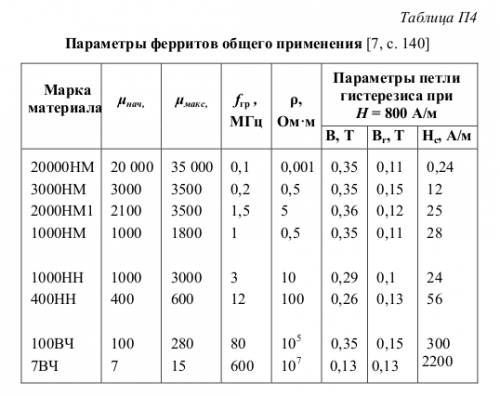

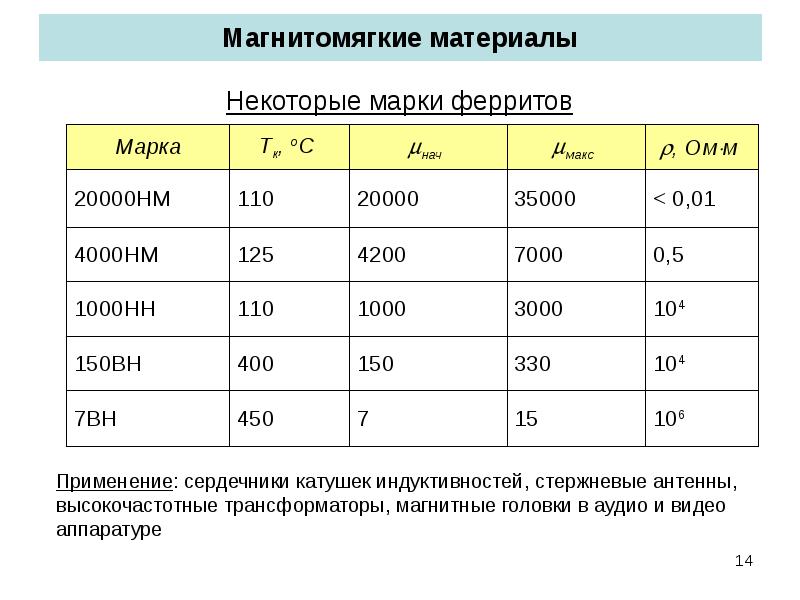

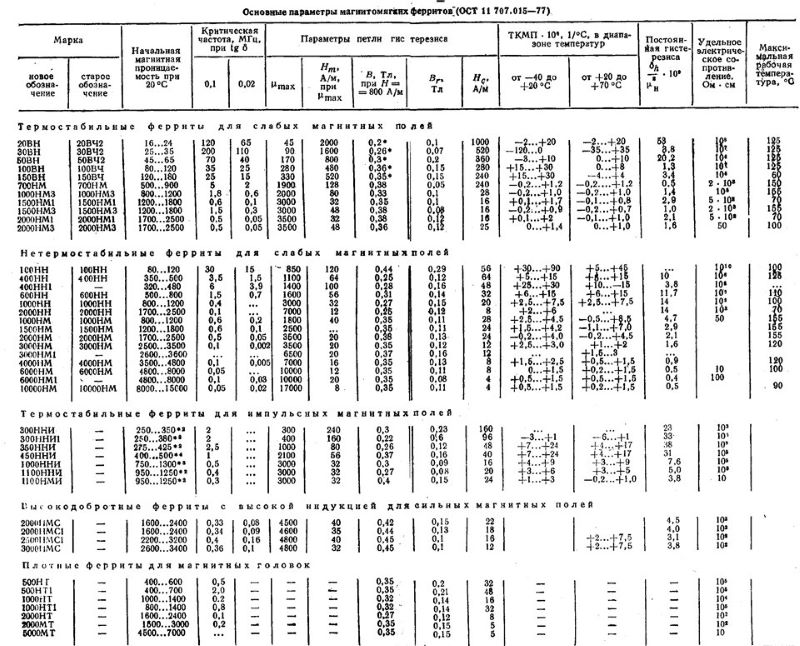

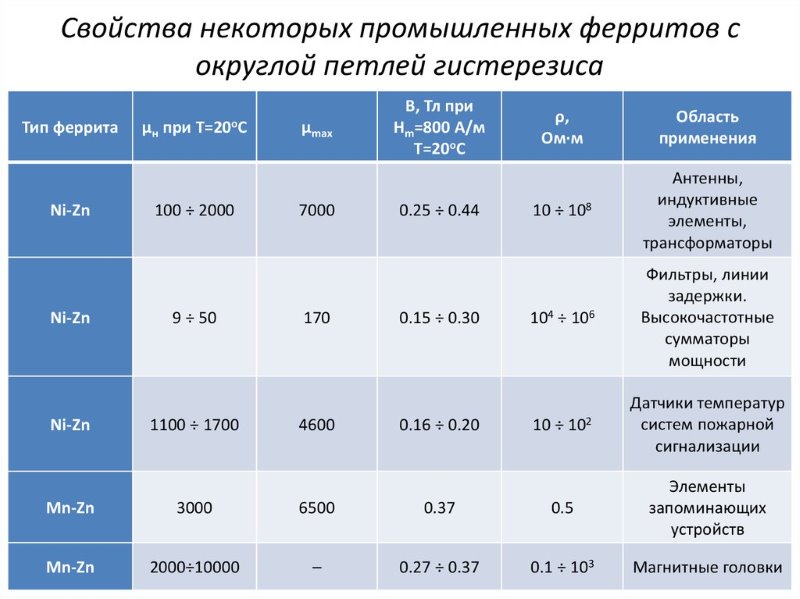

В зависимости от основных параметров металла были созданы марки ферритов:

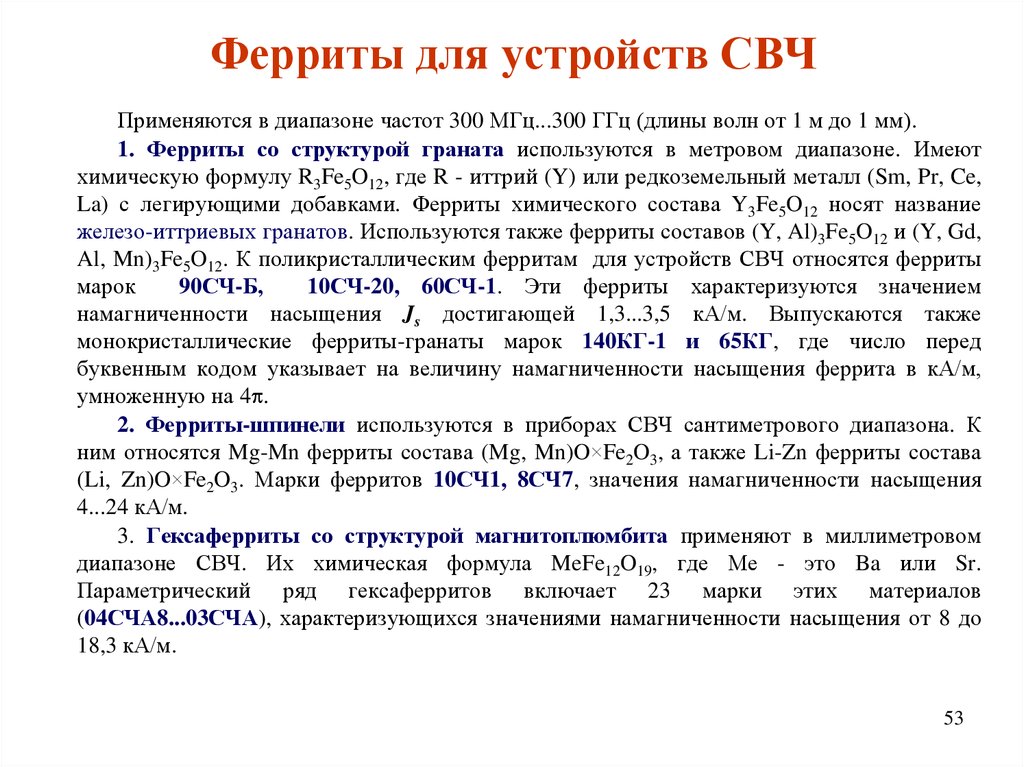

- 2000 H: никель-цинковый феррит с магнитной проницаемостью 2000 Гн/м;

- 100 ВНП: железный сплав с магнитной проницаемостью 100 Гн/м, состоящий из никеля, цинка и меди;

- 6000 HM1: материал из магния и цинка, магнитная проницаемость составляет 6000 Гн/м;

- 300 П: железная модификация с магнитной проницаемостью 300 Гн/м, состоящий из магния, марганца и калия.

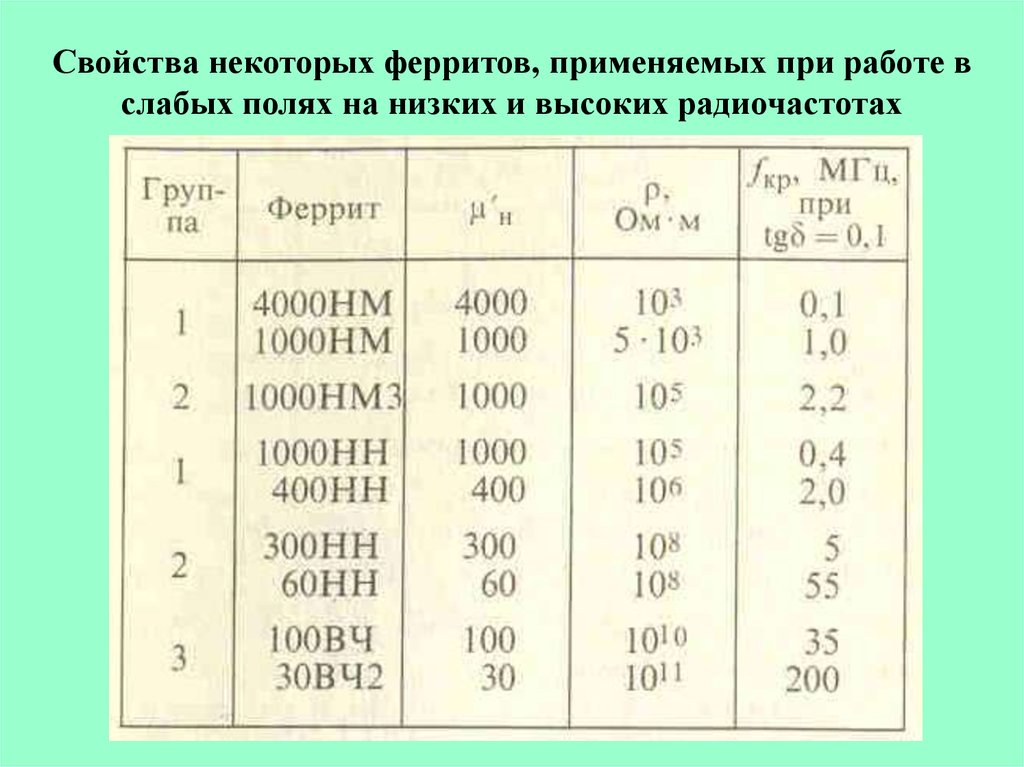

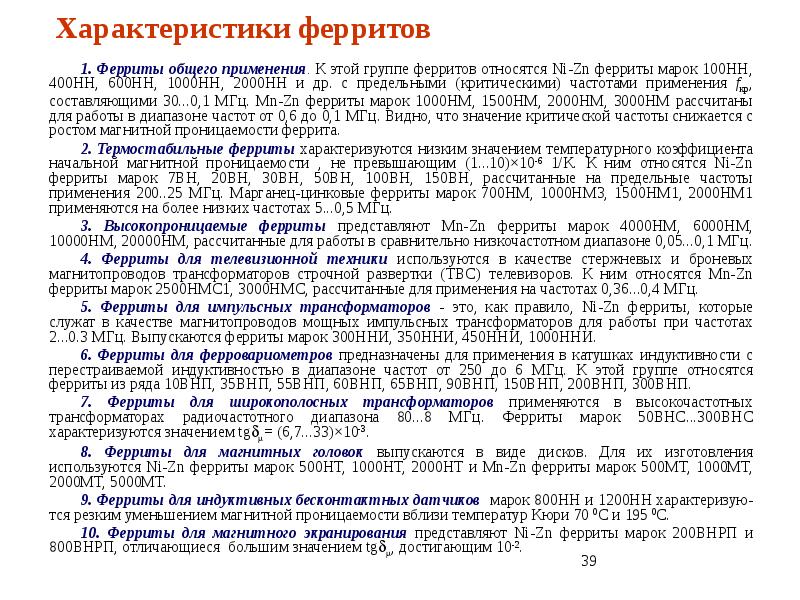

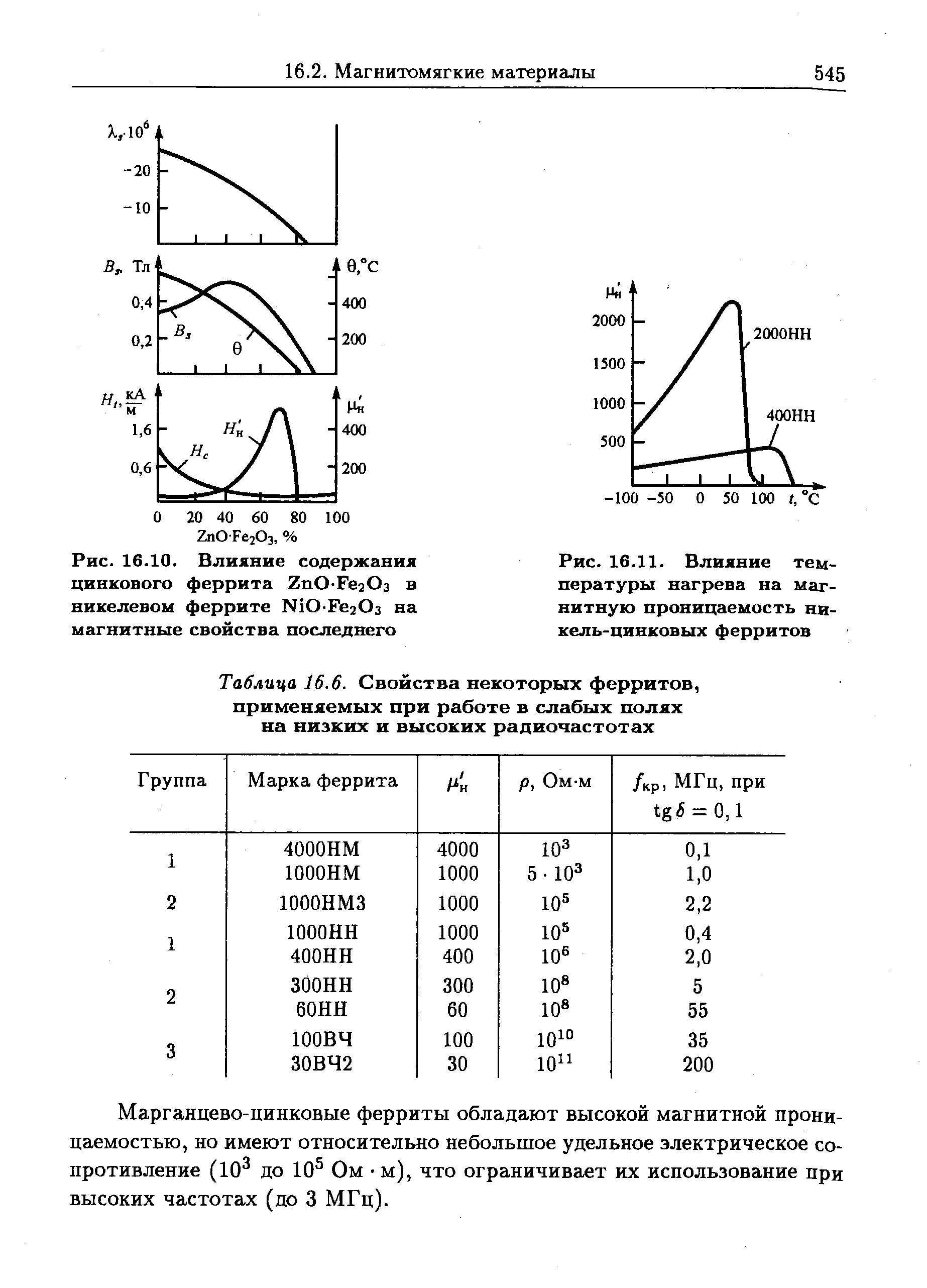

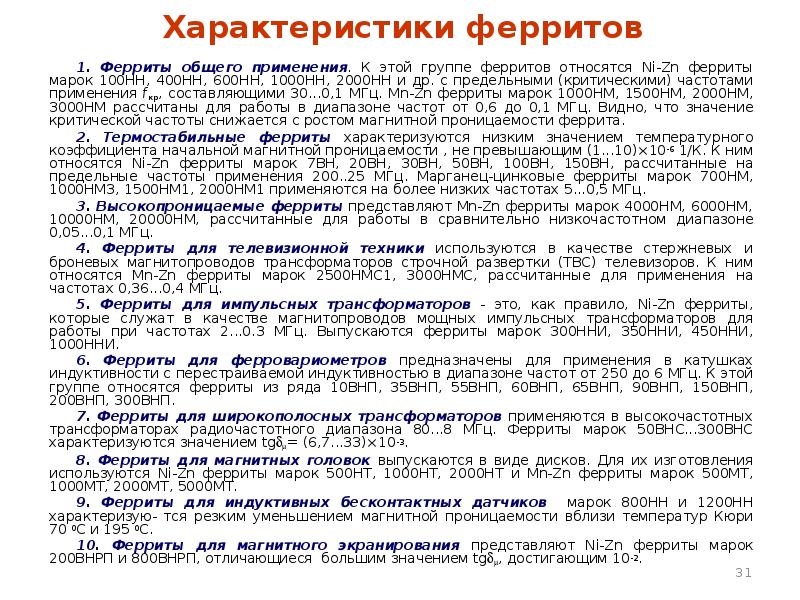

В соответствии с марками металлов была создана классификация ферритов, демонстрирующая виды применения данной модификации железа:

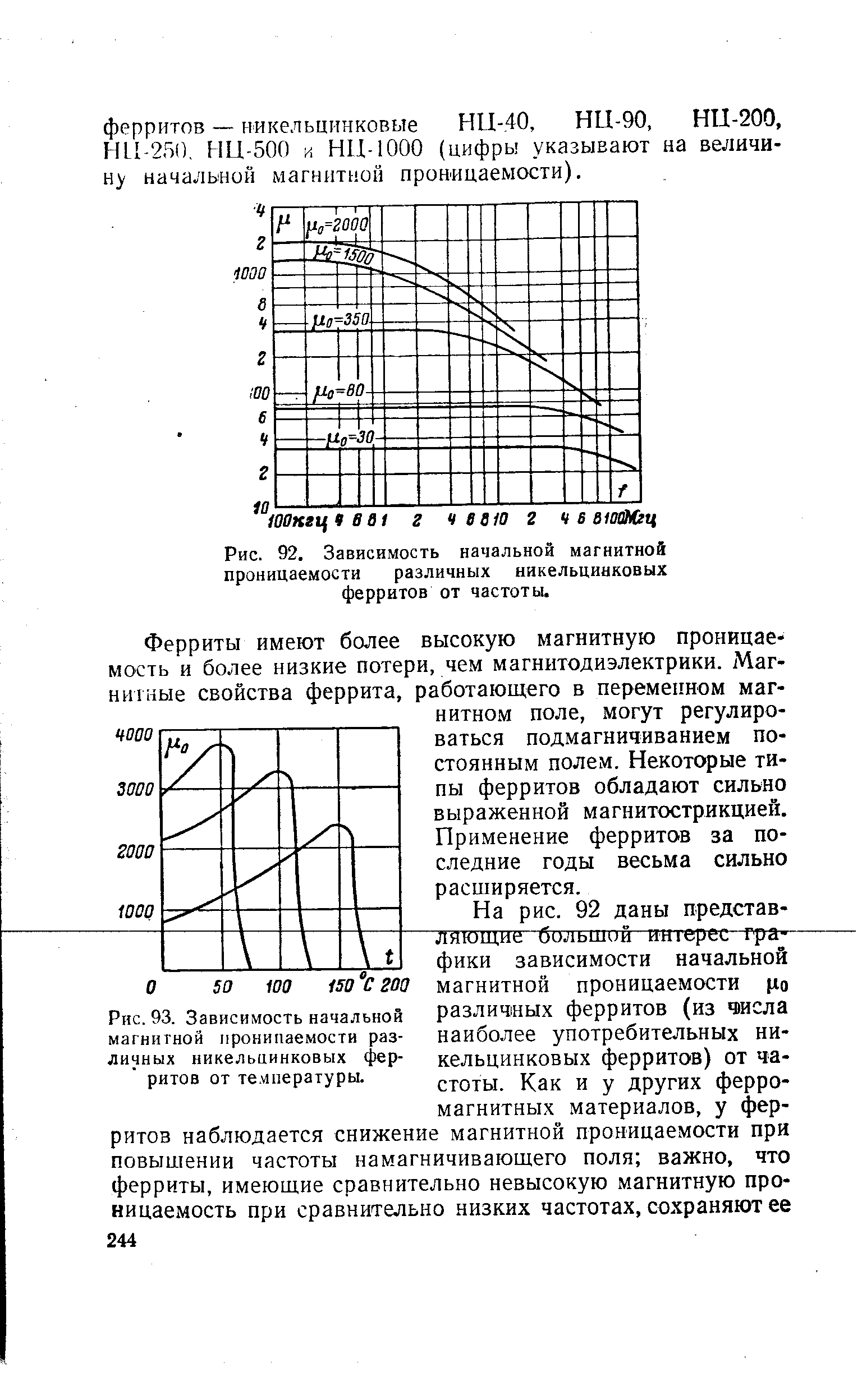

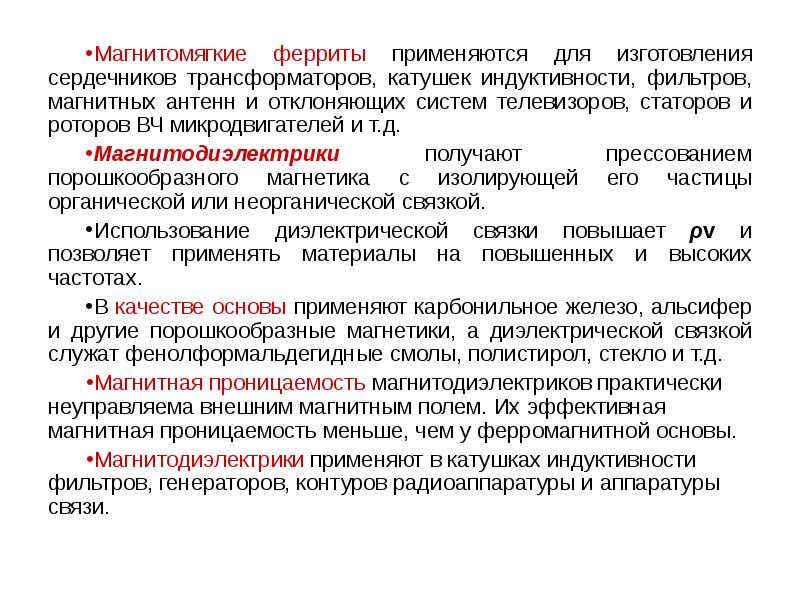

- Общепромышленные: отличаются высокой магнитной проницаемостью и применяются при частоте до 25 МГц. При его изготовлении применяют чистый феррит, представляющий собой частицы ферритовой пыли. Используются в большинстве отраслей радиоэлектроники.

- Термостойкие: металлы с устойчивой магнитной проницаемостью, не изменяющейся при резком перепаде температур. Они используются при производстве антенных и сердечников.

- Высокопроницаемые: благодаря повышенной магнитной проницаемости, они применяются при низких частотах. Используются при изготовлении комплектующих для статических преобразователей.

Отдельные марки ферритов могут применяться для производства определенной аппаратуры. В ионных аккумуляторах может использоваться только феррит цинка, являющийся магнитомягким металлом. Для магнитных головок изготавливают железные сплавы на основе никель-цинковых материалов. При сборке датчиков и специальных детекторов используют ферриты с высокой термочувствительностью. Ферриты, способные работать при импульсном намагничивании, используются во время производства трансформаторов. Модификации железа, имеющие низкие потери при частоте, могут применяться в телевизионных приборах.

Источники [ править ]

- MMPA 0100-00, Стандартные спецификации для материалов с постоянными магнитами

- Meeldijk, Victor Electronic Components: Selection and Application Guidelines , 1997 Wiley ISBN 0-471-18972-3

- Отт, Генри Методы шумоподавления в электронных системах 1988 Wiley ISBN 0-471-85068-3

- Люке, Джеральд и другие Генеральная лицензия оператора радиотелефонной связи плюс одобрение радара 2004 г., Master Pub. ISBN 0-945053-14-2

- Бартлетт, Брюс и другие практические методы записи 2005 Focal Press ISBN 0-240-80685-9

- Schaller, George E. Обработка феррита и влияние на характеристики материала

Феррит это твердый раствор

Фазовый компонент, или фаза, представляет собой однородную часть системы определенного состава и агрегатного состояния, отделенную от остальной части системы поверхностью раздела.

В отличие от фазового компонента, структурный компонент представляет собой однородную или квазиоднородную часть системы, состоящую из 1 или более фаз, и в силу особенностей механизма ее образования имеет одинаковый усредненный химический состав и регулярную структуру по всему объему этого компонента.

К фазовым компонентам системы железо-углерод относятся жидкий раствор (L), твердый раствор: феррит (α), аустенит (γ), горячий феррит (δ), цементит и графит (G).

Жидкий раствор на основе железа и углерода представляет собой раствор углерода в расплаве iron. At при гораздо более высокой температуре, чем Ликвидус (в основном при температурах выше 1700°C), жидкость представляет собой статистически неравномерный раствор со статистически плотной упаковкой.

Железо-серебристо-белый металл. В настоящее время имеющееся чистое железо содержит 99,999% железа и 99,8-99,9% железа.

Температура плавления железа составляет 1539°С.

Железо известно для 2 полиморфных модификаций α и γ. Альфа-железо существует при температурах ниже 910°C и выше 1392 ° C(Рис. 1). В диапазоне температур 1392-1539°C α-железо часто называют δ-железом.

Ссылки [ править ]

- ^ Картер, К. Барри; Нортон, М. Грант (2007). Керамические материалы: наука и техника . Springer. С. 212–15. ISBN 978-0-387-46270-7.

- ^ Spaldin, Nicola A. (2010). Магнитные материалы: основы и приложения, 2-е изд . Издательство Кембриджского университета. п. 120. ISBN 9781139491556.

- Перейти ↑ Okamoto, A. (2009). «Изобретение ферритов и их вклад в миниатюризацию радиоприемников». 2009 IEEE Globecom Workshops . С. 1–42. DOI10,1109 / GLOCOMW.2009.5360693 . ISBN 978-1-4244-5626-0. S2CID 44319879 .

- ^ Ассади, М. Хусейн Н .; Х., Катаяма-Ёсида (2019). «Ковалентность путь для достижения высокой намагниченности в соединениях TMFe 2 O 4J. Phys. Soc. Jpn . 88 (4): 044706. arXiv2004.10948 . DOI10,7566 / JPSJ.88.044706 . S2CID 127456231 .

- ^ Шрайвер, Д. Ф.; и другие. (2006). Неорганическая химия . Нью-Йорк: WH Freeman. ISBN 978-0-7167-4878-6.

- ^ a b c Уллах, Зака; Атик, Шахид; Насим, Шахзад (2013). «Влияние легирования свинцом на структурные, электрические и магнитные свойства Sr-гексаферритов». Журнал сплавов и соединений . 555 : 263–267. DOI10.1016 / j.jallcom.2012.12.061 .

- ^ «Магниты – Узнайте больше о ферритовых сердечниках» .

- ^ Хосни (2016). «Полутвердые магнитные свойства наночастиц феррита кобальта, синтезированных методом соосаждения». Журнал сплавов и соединений . 694 : 1295–1301. DOI10.1016 / j.jallcom.2016.09.252 .

- ^ Olabi (2008). «Дизайн и применение магнитострикционных материалов» . Материалы и дизайн . 29 (2): 469–483. DOI10.1016 / j.matdes.2006.12.016 .

- ^ Сато Туртелли; и другие. (2014). «Коферрит – материал с интересными магнитными свойствами» . Серия конференций IOP: Материаловедение и инженерия . 60 : 012020. DOI10,1088 / 1757-899X / 60/1/012020 .

- ^ JC Слончевский (1958). «Происхождение магнитной анизотропии в кобальтзамещенном магнетите». Физический обзор . 110 (6): 1341–1348. DOI10.1103 / PhysRev.110.1341 .

- Перейти ↑ Lo (2005). «Улучшение магнитомеханических свойств феррита кобальта магнитным отжигом». IEEE Transactions on Magnetics . 41 (10): 3676–3678. DOI10,1109 / TMAG.2005.854790 . S2CID 45873667 .

- ^ Ван (2015). «Магнитострикционные свойства ориентированного поликристаллического CoFe2O4». Журнал магнетизма и магнитных материалов . 401 : 662–666. DOI10.1016 / j.jmmm.2015.10.073 .

- Перейти ↑ Aubert, A. (2017). «Одноосная анизотропия и усиленная магнитострикция CoFe2O4, вызванная реакцией под одноосным давлением с SPS» . Журнал Европейского керамического общества . 37 (9): 3101–3105. arXiv1803.09656 . DOI10.1016 / j.jeurceramsoc.2017.03.036 . S2CID 118914808 .

- Перейти ↑ Aubert, A. (2017). «Усиление магнитоэлектрического эффекта в мультиферроидном бислое CoFe2O4 / PZT за счет индуцированной одноосной магнитной анизотропии» . IEEE Transactions on Magnetics . 53 (11): 1–5. arXiv1803.09677 . DOI10,1109 / TMAG.2017.2696162 . S2CID 25427820 .

- ^ “Ферритовые постоянные магниты” . Арнольд Магнитные Технологии. Архивировано из оригинального 14 мая 2012 года . Проверено 18 января 2014 года .

- ^ «Карбонат бария» . Корпорация химических продуктов. Архивировано из оригинала на 1 февраля 2014 года . Проверено 18 января 2014 года .

- ^ “Аморфные магнитные ядра” . Hill Technical Sales. 2006 . Проверено 18 января 2014 года .

- ^ Губин, Сергей П; Кокшаров Юрий А; Хомутов, ГБ; Юрков, Глеб Ю. (30 июня 2005 г.). «Магнитные наночастицы: получение, структура и свойства». Российские химические обозрения . 74 (6): 489–520. DOI10,1070 / RC2005v074n06ABEH000897 .

- ^ М. Виттенауэр, П. Ван, П. Меткалф, З. Кайкол, Дж. М. Хониг (2007). «Рост и характеристика монокристаллов ферритов цинка, Fe3-X ZNX O4». Рост и характеристика монокристаллов ферритов цинка, Fe 3 − x Zn x O 4 . Неорг. Synth . Неорганические синтезы. С. 124–132. DOI10.1002 / 9780470132616.ch27 . ISBN 9780470132616.

- ^ Пуллар, Роберт С. (сентябрь 2012 г.). «Гексагональные ферриты: обзор синтеза, свойств и применения гексаферритовой керамики». Прогресс в материаловедении . 57 (7): 1191–1334. DOI10.1016 / j.pmatsci.2012.04.001 .

- ^ Марк де Фрис, 80 лет исследований в лаборатории Philips Natuurkundig (1914-1994) , стр. 95, Amsterdam University Press, 2005 ISBN 9085550513 .

- ^ Рауль Валенсуэла, Магнитная керамика , стр. 76, Cambridge University Press, 2005 ISBN 0521018439 .

- ^ Р. Гербер, CD Райт, Г. Асти, Прикладной магнетизм , стр. 335, Springer, 2013 ISBN 9401582637

- ^ Lotgering, FK; Вроманс, PHGM; Huyberts, MAH (1980). «Материал постоянного магнита, полученный спеканием гексагонального феррита W = BaFe18O27». Журнал прикладной физики . 51 (11): 5913–5918. DOI10.1063 / 1.327493 .

- ^ Рауль Валенсуэла, Магнитная керамика , стр. 76-77, Cambridge University Press, 2005 ISBN 0521018439 .

Магнитное свойство – пермаллой

Магнитные свойства пермаллоев сильно зависят от химического состава и наличия примесей в сплаве. Отрицательно на свойства пермаллоев влияют примеси, которые не образуют твердых растворов со сплавом, такие, как углерод, сера и кислород; кроме того, свойства резко изменяются от режимов термообработки.

| Влияние термообработки на начальную прошщае.| Влияние термообработки на максимальную магнитную проницаемость железо-никелевых сплавов. |

Магнитные свойства пермаллоя 78 можно объяснять, по-видимому, тем, что этот сплав обладает очень малыми константами магнит-нон анизотропии и магнитострикции.

Магнитные свойства пермаллоя сильно зависят от термической обработки.

Магнитные свойства пермаллоя сильно зависят от термической – обработки.

| Кривые намагничивания некоторых ферромагнитных – материалов. |

Магнитные свойства пермаллоев очень сильно зависят от содержания никеля и от технологии их изготовления.

Магнитные свойства пермаллоев сильно зависят не только от процентного содержания компонентов в сплаве, но и от технологии изготовления листового материала и сердечников. Ленточный материал изготовляют горяче – и холоднокатаным. Даже при незначительном отступлении от технологии изготовления листового материала ( степени обжатия при прокатке, времени и температуры отжига, скорости изменения температуры при отжиге, состава г4аза, в атмосфере которого производится отжиг) резко изменяются магнитные свойства.

Магнитные свойства пермаллоев меняются под воздействием даже слабых напряжений. При сжимающих напряжениях всего 5 МПа магнитная проницаемость уменьшается в 5 раз, а коэрцитивная сила возрастает в 2 раза.

Магнитные свойства пермаллоя в корне меняются, если его деформировать выше предела его упругости, так что этот материал никоим образом нельзя сгибать. Иначе в результате возникновения дислокаций, поверхностей скольжения и других механических деформаций проницаемость его уменьшается и границы доменов уже будут двигаться не так легко.

Прокатка, резка, штамповка сильно снижает магнитные свойства пермаллоев. Для снятия внутренних напряжений, выжигания углерода, создания крупнозернистости и благоприятной магнитной текстуры ( ориентировости зерен в сплаве) пермаллой подвергают отжигу при температуре 1100 – 1150ЭС в вакууме или в водороде. Хорошие результаты дает медленное охлаждение в магнитном поле.

| Магнитные характеристики сплавов Fe-Ni в зависимости от процентного содержания никеля. |

Железоиикдлавые сплавы ( пермаллои) дороже стали в 15 – 20 раз, имеют меньшее индукции насыщения, но позволяют получать высокочувствительные магнитные элементы за счет малой коэрцитивной силы и высокой начальной магнитной проницаемости. Магнитные свойства пермаллоя во многом определяются процентным содержанием никеля в сплаве.

Текстура достигается холодной прокаткой, отжигом при Т 1100 С и охлаждением в вакууме или магнитном поле. Магнитные свойства пермаллоев нарушаются при тряске и ударах, поэтому сердечники размещаются в эластичном компаунде, заключенном в пластмассовый корпус, и крепятся в нем с помощью пружин.

| Магнитные характеристики сплавов Fe – № в зависимости от процентного содержания никеля. |

Использует [ редактировать ]

Ферритовые сердечники используются в электронных индукторах , трансформаторах и электромагнитах, где высокое электрическое сопротивление феррита приводит к очень низким потерям на вихревые токи . Обычно они представляют собой комок в компьютерном кабеле, называемый ферритовым шариком , который помогает предотвратить выход или проникновение высокочастотного электрического шума ( радиопомех ) в оборудование.

Ранняя компьютерная память хранила данные в остаточных магнитных полях твердых ферритовых сердечников, которые были собраны в массивы памяти сердечника . Ферритовые порошки используются в покрытиях лент для магнитной записи .

Частицы феррита также используются в качестве компонента радиопоглощающих материалов или покрытий, используемых в самолетах- невидимках, и в поглощающих плитках, облицовывающих помещения, используемые для измерений электромагнитной совместимости . Наиболее распространенные аудиомагниты, в том числе те, которые используются в громкоговорителях и звукоснимателях электромагнитных инструментов , представляют собой ферритовые магниты. За исключением некоторых «винтажных» продуктов, ферритовые магниты в значительной степени вытеснили более дорогие магниты Alnico в этих приложениях. В частности, твердые гексаферриты сегодня наиболее часто используются в качестве постоянных магнитов в уплотнительных прокладках холодильников, микрофонах и громкоговорителях, небольших двигателях для беспроводных устройств и в автомобилях.

Наночастицы феррита проявляют суперпарамагнитные свойства.

Основные способы получения ферритов

Поликристаллические ферриты производят по керамической технологии. Из ферритового порошка, синтезированного из смеси исходных ферритообразующих компонентов и гранулированного со связкой, прессуют изделия нужной формы, которые подвергают затем спеканию при температурах от 900 до 1500 °C на воздухе или в специальной газовой атмосфере. В качестве исходных ферритообразующих компонентов применяются смеси оксидов, гидроксидов, оксалатов и карбонатов (иногда их совместно осаждают из раствора) или совместно упаренные растворы солей (нитраты, сульфаты, двойные сульфаты типа шёнитов. Монокристаллы ферритов выращивают зонной плавкой или методами Вернейля или Чохральского, обычно под давлением кислорода в несколько десятков или сотен атмосфер. Для растворимых ферритов используют гидротермальное выращивание в растворах гидроксида или карбоната натрия, хлорида аммония или смеси хлоридов под давлением от 200 до 1200 атмосфер. Монокристаллы некоторых ферритов (при применении в качестве исходных веществ смеси оксидов) выращивают также из растворов в расплаве (смеси PbO + PbF2, PbO + B2O3, BaO + B2O3 или более сложные).

Для выращивания ферритовых плёнок со структурой шпинели обычно применяют метод химических транспортных реакций с хлороводородом или другими галогеноводородами в качестве носителя, а для плёнок феррит-гранатов и гексаферритов используют метод жидкостной эпитаксии из растворов в расплаве, а также метод разложения паров (в качестве газообразных исходных материалов применяются, например, β-дикетонаты металлов).

История

Йогоро Като и Такеши Такеи из Токийского технологического института синтезировали первые ферритовые соединения в 1930 году. Это привело к основанию TDK Corporation в 1935 году для производства материала.

Гексаферрит бария (BaO • 6Fe 2 O 3 ) был открыт в 1950 году в лаборатории Philips Natuurkundig ( Физическая лаборатория Philips ). Открытие было несколько случайным – из-за ошибки ассистента, который должен был подготовить образец гексагонального феррита лантана для группы, исследующей его использование в качестве полупроводникового материала. Обнаружив, что это на самом деле магнитный материал, и подтвердив его структуру с помощью рентгеновской кристаллографии , они передали его группе магнитных исследований. Гексаферрит бария имеет как высокую коэрцитивную силу (170 кА / м), так и низкую стоимость сырья. Он был разработан как продукт Philips Industries (Нидерланды) и с 1952 года продавался под торговой маркой Ferroxdure . Низкая цена и хорошие характеристики привели к быстрому увеличению использования постоянных магнитов.

В 1960-х годах компания Philips разработала гексаферрит стронция (SrO • 6Fe 2 O 3 ) с лучшими свойствами, чем гексаферрит бария. Гексаферриты бария и стронция доминируют на рынке из-за их низкой стоимости. Были обнаружены другие материалы с улучшенными свойствами. BaO • 2 (FeO) • 8 (Fe 2 O 3 ) появился в 1980 году, а Ba 2 ZnFe 18 O 23 появился в 1991 году.

Структура и свойства ферритов

В состав Феррита входят анионы кислорода O2−, образующие остов их кристаллической решётки; в промежутках между ионами кислорода располагаются катионы Fe3+, имеющие меньший радиус, чем анионы O2−, и катионы Mek+ металлов, которые могут иметь радиусы различной величины и разные валентности k. Существующее между катионами и анионами кулоновское (электростатическое) взаимодействие приводит к формированию определённой кристаллической решётки и к определённому расположению в ней катионов. В результате упорядоченного расположения катионов Fe3+ и Mek+ Ферриты обладают ферримагнетизмом и для них характерны достаточно высокие значения намагниченности и точек Кюри. Различают Ф.-шпинели, Ф.-гранаты, ортоферриты и гекса ферриты.

Ферриты-шпинели имеют структуру минерала шпинели с общей формулой MeFe2O4, где Me — Ni2+, Co2+, Fe2+, Mn2+, Mg2+, Li+, Cu2+. Элементарная ячейка Ф.-шпинели представляет собой куб, образуемый 8 молекулами MeOFe2O3 и состоящий из 32 анионов O2−, между которыми имеется 64 тетраэдрических (А) и 32 октаэдрических (В) промежутков, частично заселённых катионами Fe3+ и Me2+. В зависимости от того, какие ионы и в каком порядке занимают промежутки А и В, различают прямые шпинели (немагнитные) и обращенные шпинели (ферримагнитные). В обращенных шпинелях половина ионов Fe3+ находится в тетраэдрических промежутках, а в октаэдрических промежутках — 2-я половина ионов Fe3+ и ионы Me2+. При этом намагниченность октаэдрической подрешётки больше тетраэдрической, что приводит к возникновению ферримагнетизма.

Ферриты-гранаты редкоземельных элементов R3+ (Gd3+, Tb3+, Dy3+, Ho3+, Er3+, Sm3+, Eu3+) и иттрия Y3+ имеют кубическую структуру граната с общей формулой R3Fe5O12. Элементарная ячейка Феррит-гранатов содержит 8 молекул R3Fe5O12; в неё входит 96 ионов O2−, 24 иона R3+ и 40 ионов Fe3+. В Феррит-гранатах имеется три типа промежутков, в которых размещаются катионы: большая часть ионов Fe3+ занимает тетраэдрические (d), меньшая часть ионов Fe3+ — октаэдрические (я) и ионы R3+ — додекаэдрические места (с). Соотношение величин и направлений намагниченностей катионов, занимающих промежутки d, а, с, показано на рис. 2.

Ортоферритами называют группу Ферритов с орторомбической кристаллической структурой. Их образуют редкоземельные элементы или иттрий по общей формуле RFeO3. Ортоферриты изоморфны минералу перовскиту. По сравнению с Ферритами-гранатами они имеют небольшую намагниченность, так как обладают неколлинеарным антиферромагнетизмом (слабым ферромагнетизмом) и только при очень низких температурах (порядка нескольких К и ниже) — ферримагнетизмом.

Ферриты гексагональной структуры (гексаферриты) имеют общую формулу MeO 6(Fe2O3), где Me — ионы Ba, Sr или Pb. Элементарная ячейка кристаллической решётки гексаферритов состоит из 38 анионов O2−, 24 катионов Fe3+ и 2 катионов Me2+ (Ba2+, Sr2+ или Pb2+). Ячейка построена из двух шпинельных блоков, разделённых между собой ионами Pb2+ (Ba2+ или Sr2+), O2− и Fe3+. Если окиси железа и бария спекать совместно с соответствующими количествами следующих металлов: Mn, Cr, Со, Ni, Zn, то можно получить ряд новых оксидных ферримагнетиков.

Некоторые гексаферриты обладают высокой коэрцитивной силой и применяются для изготовления постоянных магнитов. Большинство Ф. со структурой шпинели, феррит-гранат иттрия и некоторые гексаферриты используются как магнитомягкие материалы. При введении примесей и создании нестехеометричности состава (переменности состава как по катионам, так и по кислороду) электрическое сопротивление Ф. изменяется в широких пределах. Ф. в полупроводниковой технике не применяются из-за низкой подвижности носителей тока. Помимо описанных, известны ферриты и др. составов и структур, например для щелочных металлов Ме+FeO2, для щелочно-земемельных Ме2+Fe2O5 и т. д. Многие ферриты входят в состав шлаков, спец. цементов и т. п.

Заключение

В настоящее время во всех отраслях техники активно применяют вещества, обладающие ферромагнитными свойствами. Помимо существенной экономии энергетических ресурсов, благодаря применению подобных веществ можно упрощать технологические процессы.

Например, вооружившись мощными постоянными магнитами, можно существенно упростить процесс создания транспортных средств. Мощные электромагниты, применяемые в настоящее время на отечественных и зарубежных автомобильных комбинатах, позволяют полностью автоматизировать самые трудоемкие технологические процессы, а также существенно ускорить процесс сборки новых транспортных средств.

В радиотехнике ферромагнетики позволяют получать приборы высочайшего качества и точности.

Ученым удалось создать одношаговую методику изготовления магнитных наночастиц, которые подходят для применения в медицине и электронике.

В результате многочисленных исследований, проводимых в лучших исследовательских лабораториях, удалось установить магнитные свойства наночастиц кобальта и железа, покрытых тонким слоем золота. Уже подтверждена их способность переносить антираковое лекарство или атомы радионуклидов в нужную часть организма человека, увеличивать контрастность изображений магнитного резонанса.

Кроме того, такие частицы можно использовать для модернизации устройств магнитной памяти, что станет новым шагом в создании инновационной медицинской техники.

Коллективу российских ученых удалось разработать и апробировать методику восстановления водных растворов хлоридов для получения комбинированных кобальто-железных наночастиц, подходящих для создания материалов с усовершенствованными магнитными характеристиками. Все исследования, проводимые учеными, направлены на повышение ферромагнитных свойств веществ, увеличение их процентного использования в производстве.

![Феррит (магнит) содержание а также состав, структура и свойства [ править ]](https://domdetaley.ru/wp-content/uploads/8/b/7/8b72f2c3446a966d5bbbd820e67690af.jpeg)