Как сделать внутренний конус на токарном.

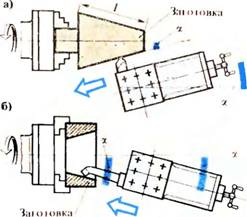

Как сделать внутренний конус на токарном. Помогите неопытному токарю! Надо сделать копию шкива, посадочное место с конусом. Оригинал лежит на столе и никак не могу понять, как сделать такой же конус. градусамеров нету, да и градус на станке наверное не точный будет. Может есть какие то приемы скопировать конус?

Как сделать внутренний конус на токарном.

я б выточил ответную часть притиркой по исходному отверстию, а потом спокойно точил новый примеркой по выточенному конусу

Как сделать внутренний конус на токарном.

Zuvs, правильно.

Как сделать внутренний конус на токарном.

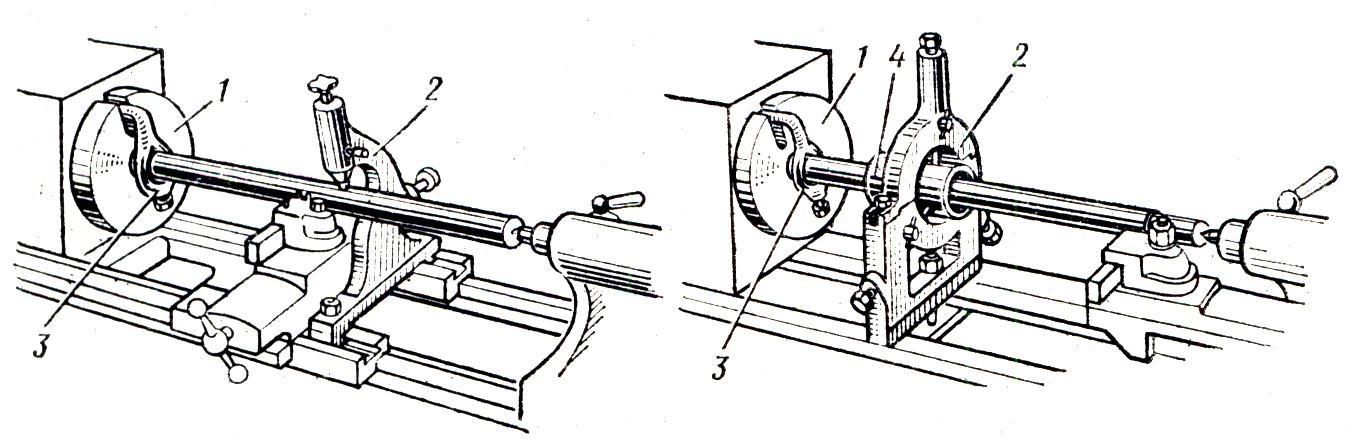

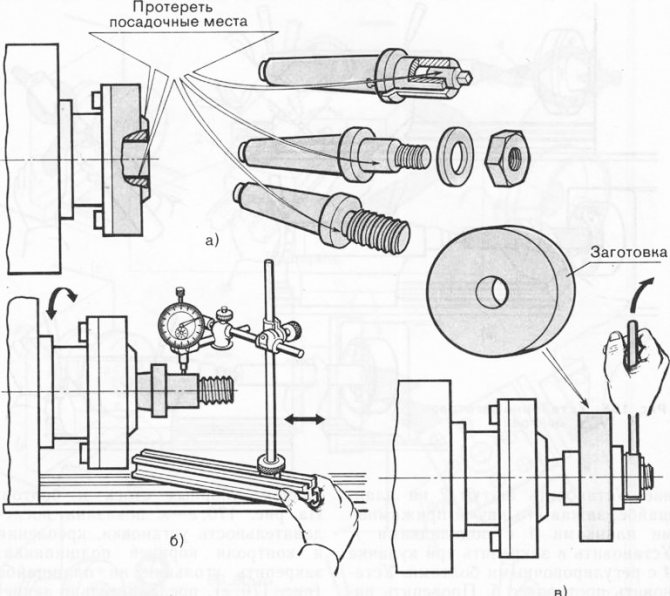

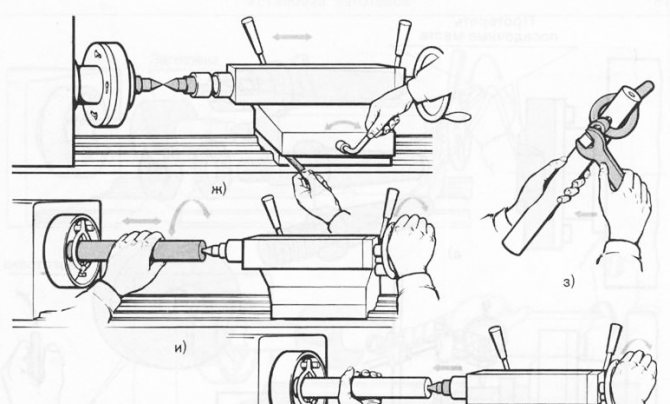

Зажать образец в патрон конусом наружу. Поставить на малую продольную рычажный индикатор. Разворачивать малую продольную и гонять индикатор туда- сюда по внутренней поверхности конуса, пока не настроите движение малой продольной параллельно образующей исходного конуса. А потом точить новый конус.

Как сделать внутренний конус на токарном.

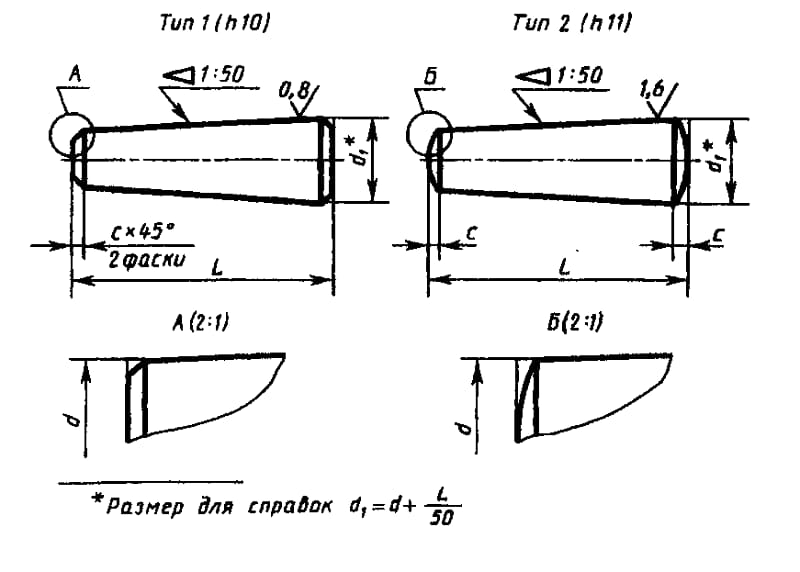

https://www.internet-law.ru/gosts/gost/17554/ это скорее всего стандартный конус с конусностью 1/10

Как сделать внутренний конус на токарном. Извините за незнание, кто нибудь может дать ссылку или фото как выглядит рычажный индикатор?Конус садится на коленвал двигателя уд-2 Как сделать внутренний конус на токарном. Как сделать внутренний конус на токарном. Вот. Как сделать внутренний конус на токарном.

Понял, надо будет обзавестись таким!

Как сделать внутренний конус на токарном.

ильфат (12 April 2012 — 21:12) писал:

Понял, надо будет обзавестись таким!

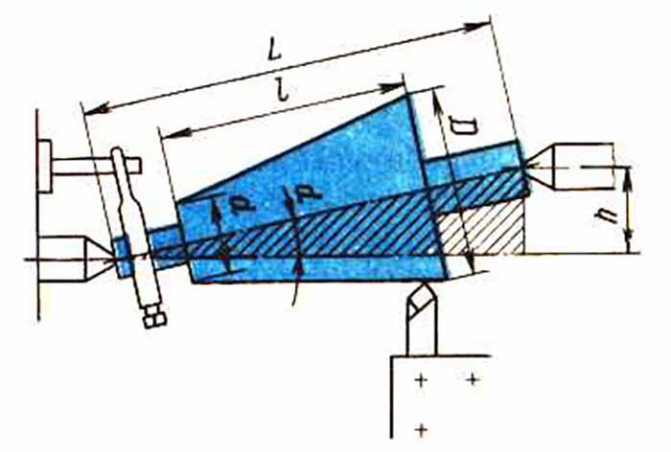

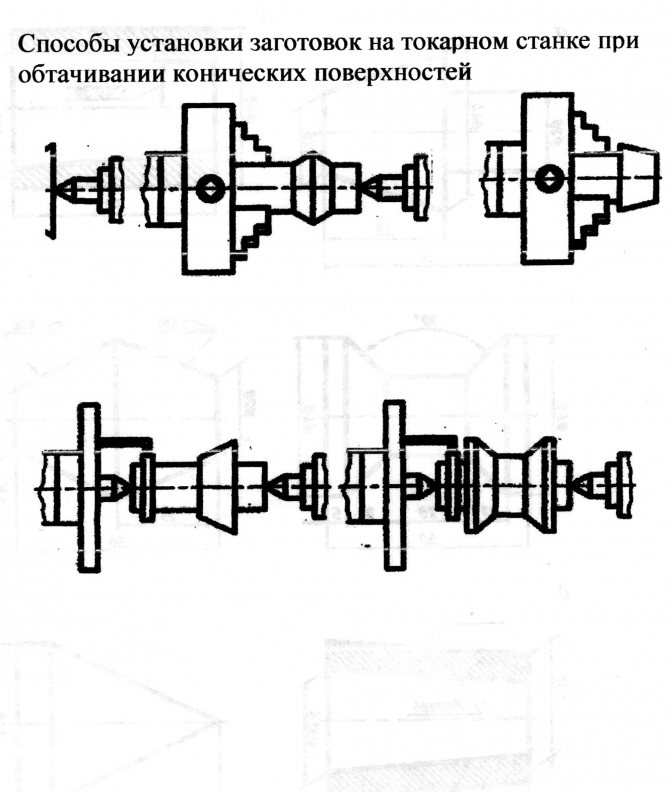

если на станке есть конусная линейка- то советую точить по ней, а не поворотом верхних салазок Как сделать внутренний конус на токарном.

Я слышал про конусную линейку, но не видел как она выглядит, если кому не трудно покажите пожалуйста фото.

Как сделать внутренний конус на токарном. Фото из интернета.

Прикрепленные изображения

Как сделать внутренний конус на токарном. спасибо!

Как сделать внутренний конус на токарном.

ильфат (12 April 2012 — 19:51) писал:

земерить длину конуса, меньший и больший диаметр. Нарисовать на бумаге, высчитать угол. Как сделать внутренний конус на токарном.

есть формула д большое минус д малое (диаметры ) делённое на 2 л тоесть длинну конуса умноженную на 2 ,получаемое значение ищем в таблице тангенсов ….. там полученный грудус настраиваешь резцедержатель …. сообразишь есть конечно ещё геометрический способ ну я думаю с этим разберёшься

Как сделать внутренний конус на токарном.

МТЗ-80, размеры конуса коленвала УД-2: D=31,8; d=28; l=32. Конусность по формуле: tg2α=(D-d)/2l=(31,8-28)/64=0,0594. Угол α=1,7о

Как сделать внутренний конус на токарном. МТЗ-80, приизготовлении детали прилегание может быть чуть плотнее по большему диаметру но никак не по меньшему —проверяется по отпечатку. Как сделать внутренний конус на токарном.

Yugra (10 December 2021 — 20:09) писал:

размеры конуса коленвала УД-2: D=31,8; d=28; l=32

А откуда сведения? Тырнет говорит что 32,5х28,5х40 Это больше на правду походит, так как гостовский 1:10 получается. Как сделать внутренний конус на токарном. МТЗ-80, ИМХО не заморачивайтесь ни линейкой, ни формулами, лучше чем по индикатору все одно не выйдет, тем более там и станок наверняка не повышенной точности. Обязательно возьмите магнитную стойку к индикатору, или сразу комплект. типа такой: Уж и не знаю как вы без нее работаете. Самая нужная вещь! Точите малой подачей, она у вас наверняка меньше изношена. Точнее будет. Измерять нужно строго на уровне резца которым будете обрабатывать. При измерении вначале убедитесь, что конус не бьет в патроне ни по заднему краю ни по переднему. Удачи.

Сообщение отредактировал Mixxp: 11 December 2021 — 05:06

Как сделать внутренний конус на токарном.

Кувалдыч, если растачиваем шкив по таким размерам — упираемся ступицей в болты крышки. В свое время приходилось частенько такой работой заниматься.

www.chipmaker.ru

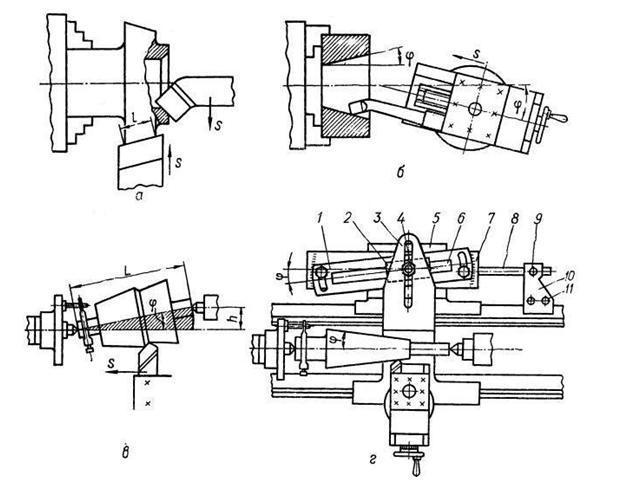

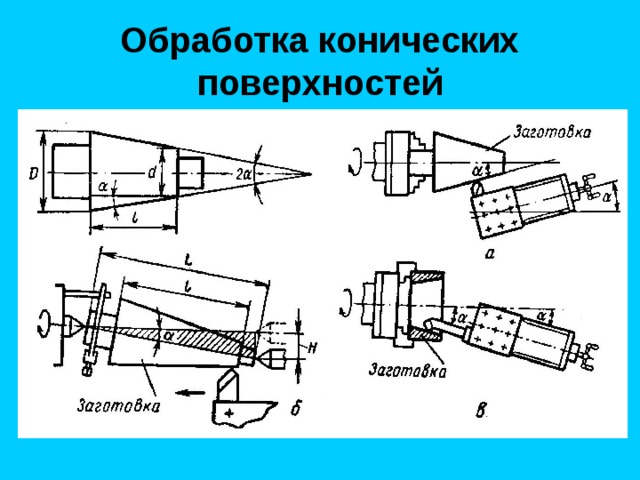

Обработка конической поверхности широкими резцами – Обработка конических поверхностей на токарном станке – Комплексные работы

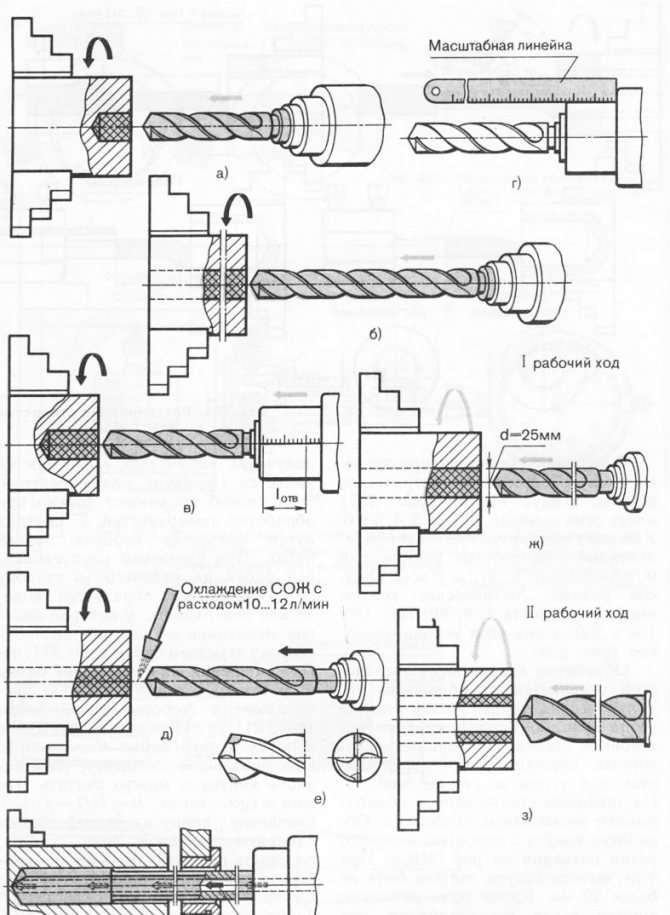

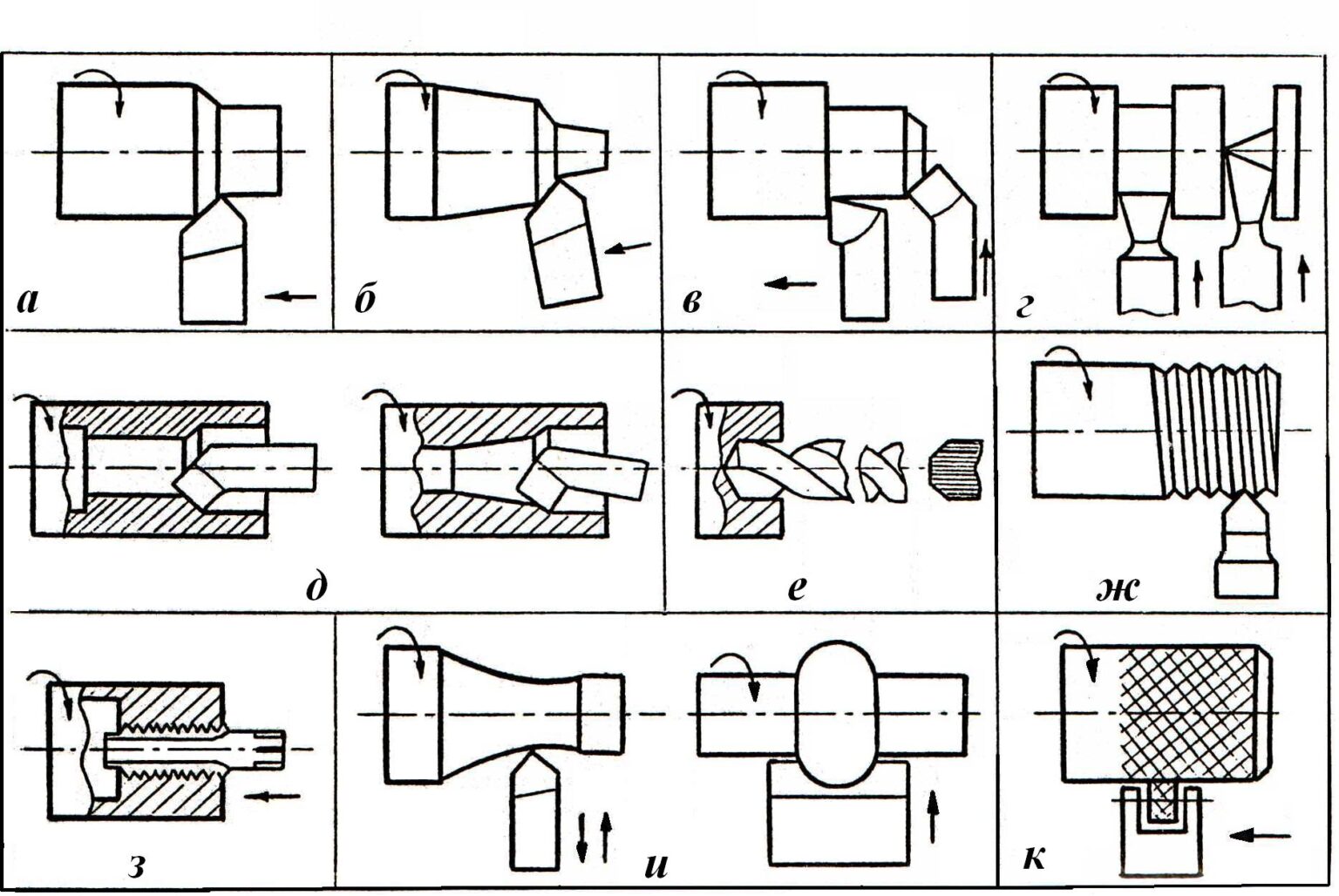

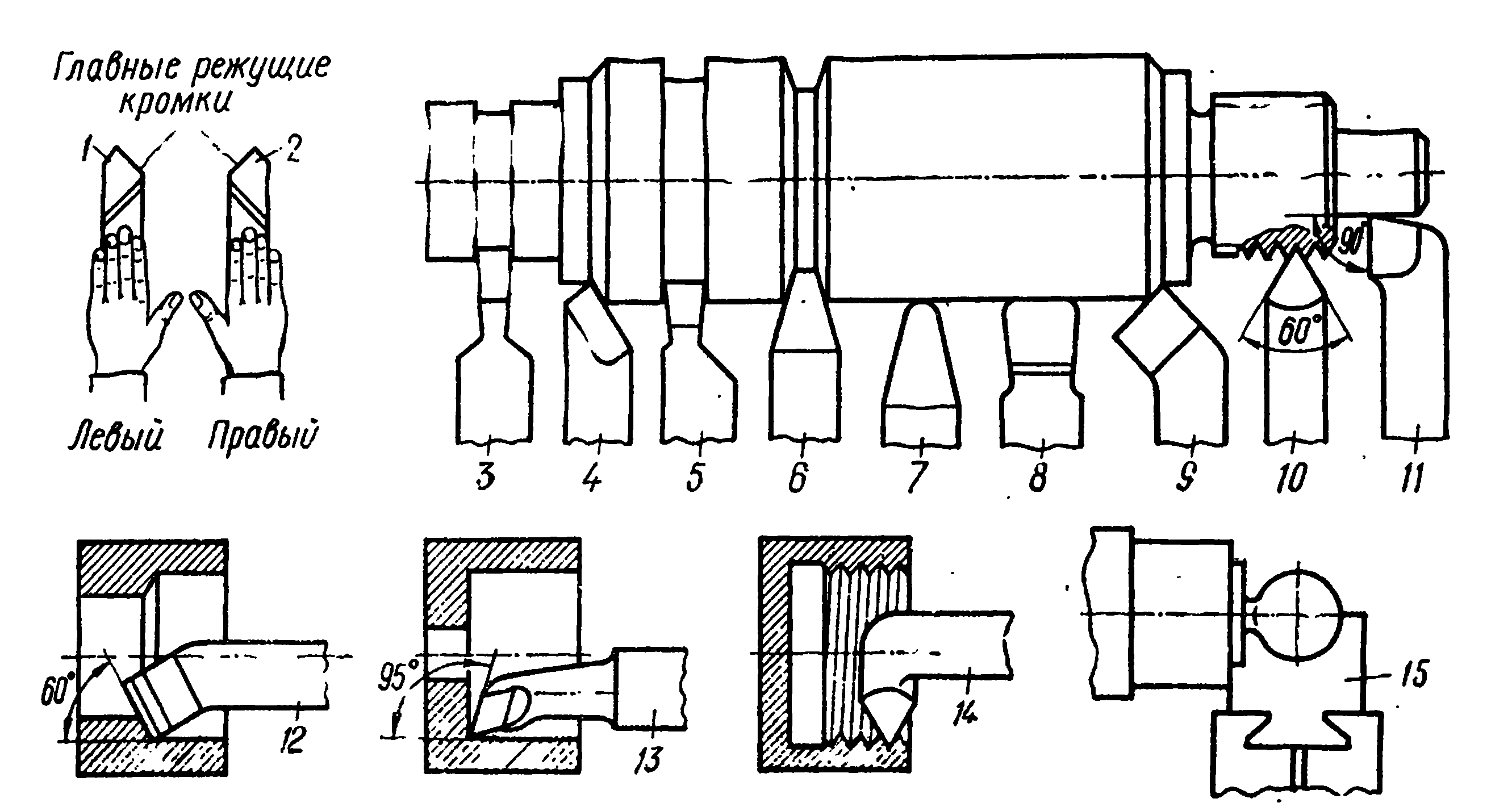

Широкими резцами обрабатывают конусы длиной до 20 мм на жестких деталях. При этом добиваются высокой производительности, но чистота и точность обработки невысокие.

Обрабатывают конусную поверхность так. Заготовку зажимают в патроне передней бабки.

| Обработка конической поверхности широким резцом |

Обрабатываемый конец заготовки должен выступать из патрона не более 2,0 — 2,5 диаметра заготовки. Главную режущую кромку резца при помощи шаблона или угломера устанавливают под нужный угол конуса. Обтачивать конус можно при поперечной и продольной подачах.

При выступании конуса заготовки из патрона больше 20 мм или длине режущей кромки резца свыше 15 мм возникают вибрации, которые делают невозможным обработку конуса. Поэтому этот способ применяют ограниченно.

Запомните! Длина конуса, обрабатываемого широкими резцами, не должна превышать 20 мм.

Вопросы

- Когда обрабатывают конус широкими резцами?

- В чем заключается недостаток обработки конусов широкими резцами?

- Почему конус заготовки не должен выходить из патрона более 20 мм?

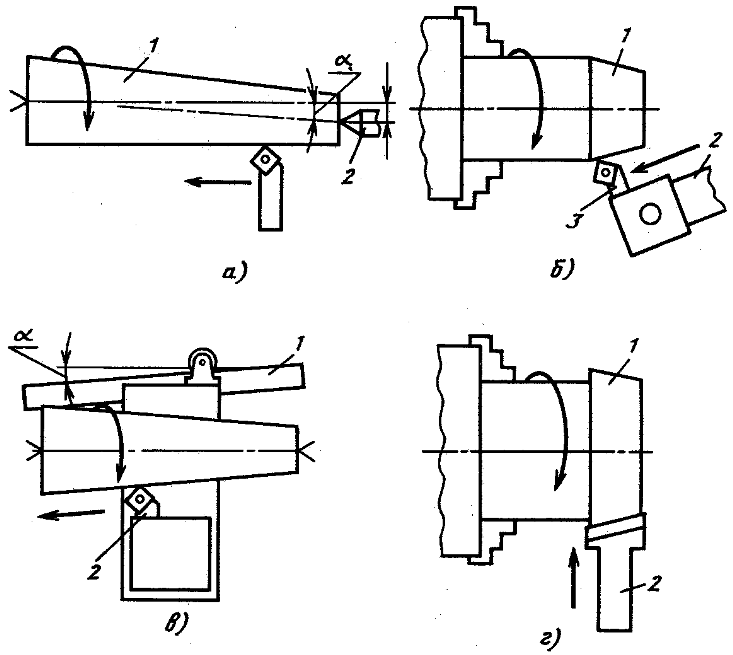

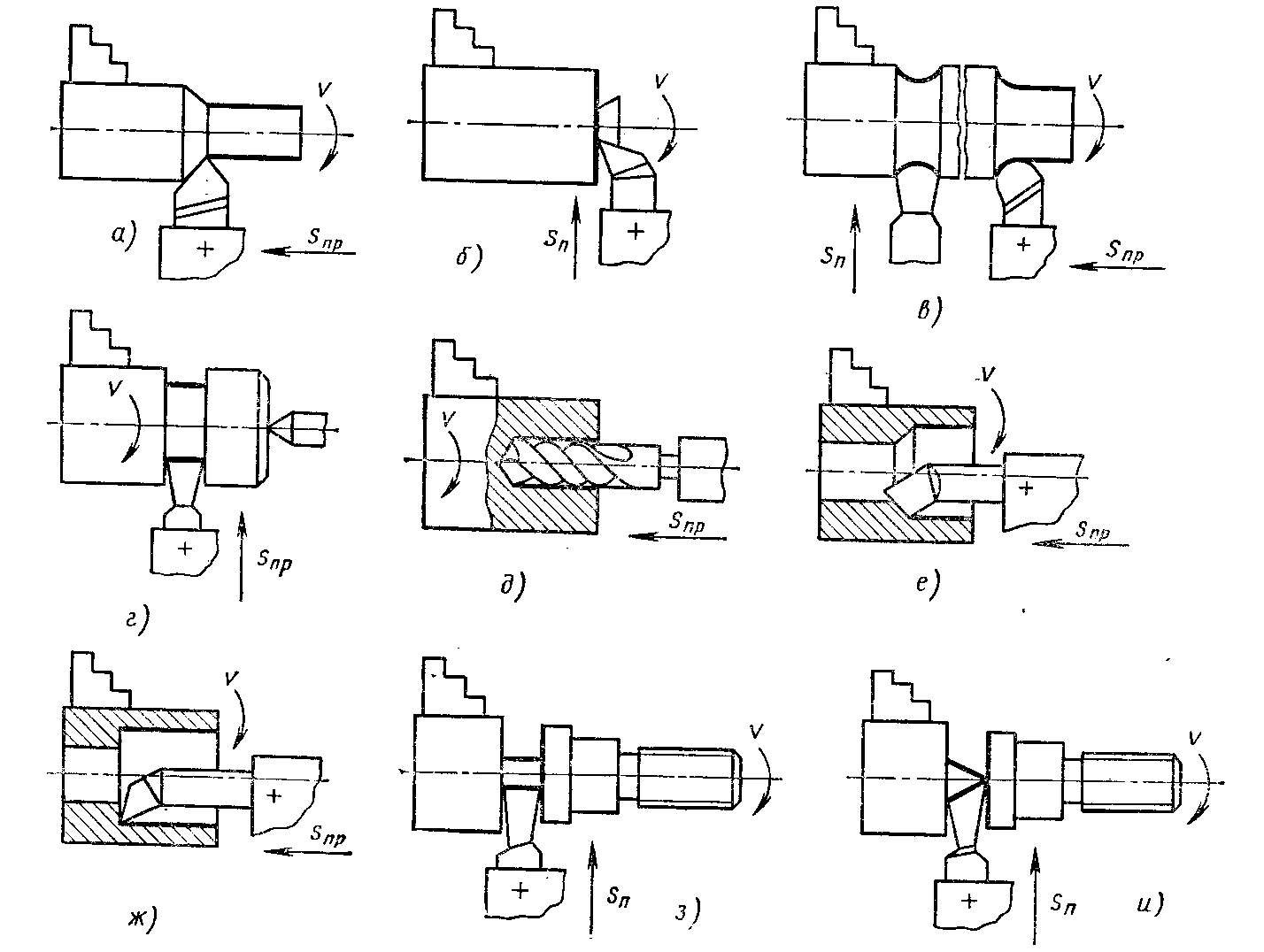

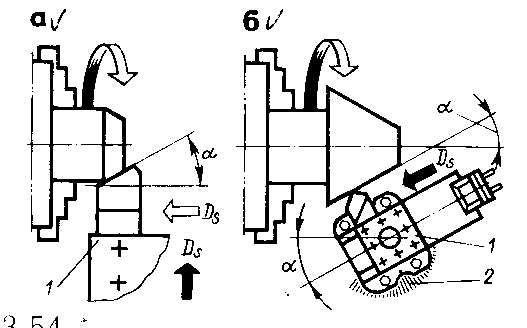

Обработка конической поверхности путем поворота верхней части суппорта

Для обтачивания на токарном станке коротких наружных и внутренних конических поверхностей с углом уклона конуса α = 20° нужно повернуть верхнюю часть суппорта относительно оси станка под углом α.

| Обработка конической поверхности путем поворота верхней части суппорта |

При таком способе подачу можно производить от руки, вращая рукоятку винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

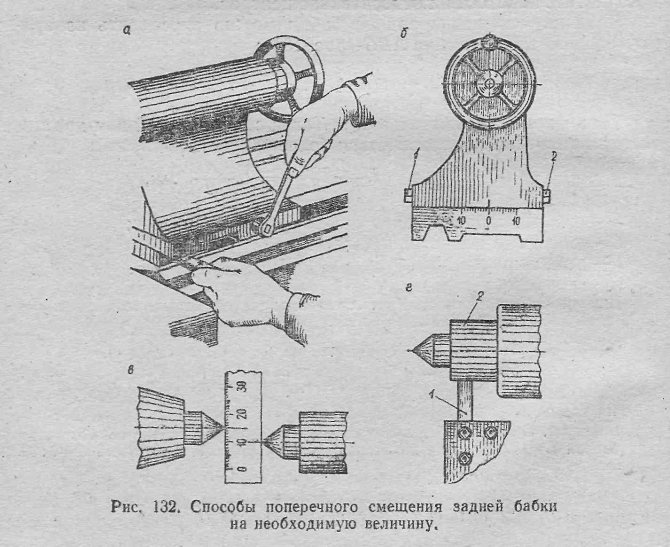

Если угол а задан, то верхнюю часть суппорта повертывают, используя деления, нанесенные обычно в градусах на диске поворотной части суппорта. Устанавливать минуты приходится на глаз. Таким образом, чтобы повернуть верхнюю часть суппорта на 3°30′ нужно нулевой штрих поставить примерно между 3 и 4°.

Недостатки обтачивания конических поверхностей с поворотом верхней части суппорта:

- снижается производительность труда и ухудшается чистота обработанной поверхности;

- получаемые конические поверхности сравнительно короткие, ограниченные длиной хода верхней части суппорта.

Вопросы

- Как нужно установить верхнюю часть суппорта, если угол а уклона конуса задан по чертежу с точностью до 1°?

- Как установить верхнюю часть суппорта, если угол задан с точностью до 30′ (до 30 минут)?

- Перечислите недостатки обтачивания конических поверхностей с поворотом верхней части суппорта.

Упражнения

- Настройте станок для точения конической поверхности под углом 10°, 15°, 5°, 8°30′, 4°50′.

- Изготовьте кернер по технологической карте, помещенной ниже.

Технологическая карта на изготовление кернера

«Слесарное дело», И.Г.Спиридонов,Г.П.Буфетов, В.Г.Копелевич

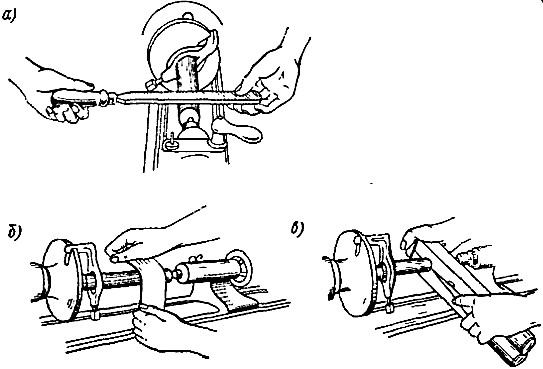

В шестом и седьмом классах вы познакомились с различными работами, выполняемыми на токарном станке (например, наружное цилиндрическое точение, отрезание деталей, сверление). Многие заготовки, обрабатываемые на токарных станках, могут иметь наружную или внутреннюю коническую поверхность. Детали с конической поверхностью широко используют в машиностроении (например, шпиндель сверлильного станка, хвостовики сверл, центры токарного станка, отверстие пиноли задней бабки)….

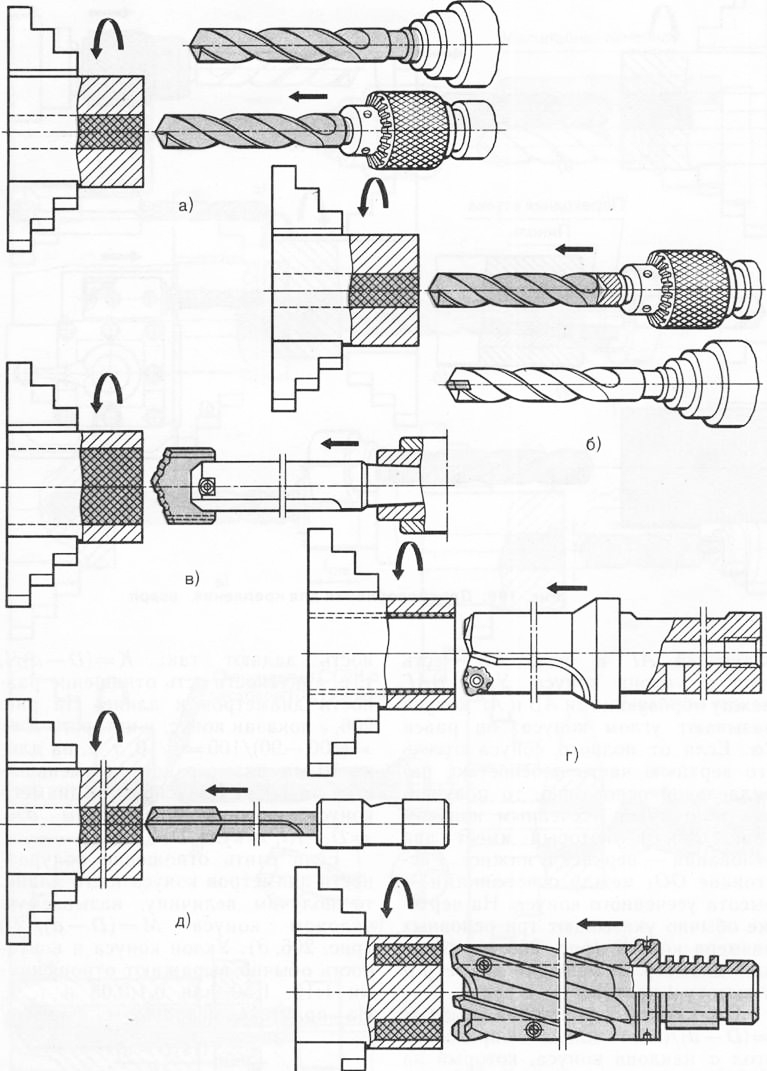

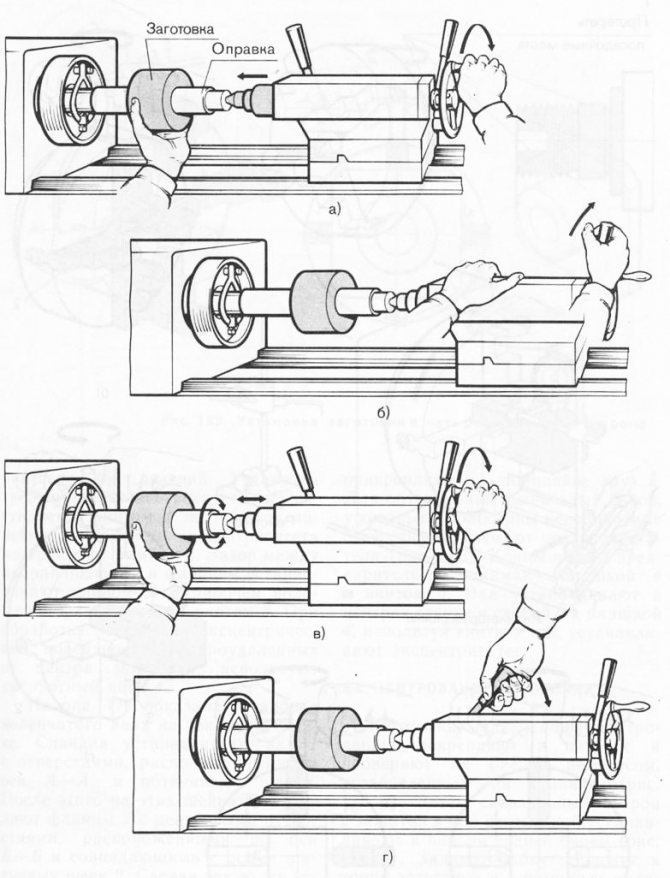

Конические отверстия с большим углом при вершине обрабатывают следующим образом: заготовку закрепляют в патроне передней бабки и для уменьшения припуска на растачивание отверстие обрабатывают сверлами разного диаметра. Сначала заготовку обрабатывают сверлом меньшего диаметра, затем сверлом среднего диаметра и, наконец, сверлом большого диаметра. Последовательность сверления детали под конус Растачивают конические отверстия обычно путем поворота верхней части…

При обработке конических поверхностей возможны следующие виды брака: неправильная конусность, отклонения в размерах конуса, отклонения в размерах диаметров оснований при правильной конусности, непрямолинейность образующей конической поверхности. Неправильная конусность получается главным образом из-за неточно установленного резца, неточного поворота верхней части суппорта. Проверив установку корпуса задней бабки, верхней части суппорта перед началом обработки, можно предотвратить этот вид…

Настенные елки

Вбиваем в доску гвоздики, чтобы получился треугольник. Между ними натягиваем проволоку. Внутри делаем проволочный зигзаг, а на него вешаем игрушки.

Чтобы сделать елку-панно, рисуем на деревянном или фанерной щите силуэт новогоднего дерева, внутри него наклеиваем игрушки.

А здесь просто наклеенные на стену цветные полоски. Удобно использовать самоклеящуюся бумагу.

Правда, интересный вариант? Елка на холсте или любой ткани способом печати. Закажите такую, и на несколько лет с новогодним декором не будет проблем. После праздников холст сворачиваем и прячем до следующего года. Можно нарисовать елку самостоятельно, если есть краски для ткани.

Как выточить методом поворота верхних салазок суппорта?

Для этой процедуры можно использовать такой алгоритм действий:

- необходимо взять заготовку и зафиксировать её шпинделем и задней бабкой;

- необходимо установить оптимальную скорость вращения заготовки для её обтачивания. Этот параметр зависит от твердости металла обтачиваемой детали и стойкости режущей кромки резца. Если нет возможности установить оптимальную скорость резания, необходимо идти эмпирическим путем – изменяя скорость от меньших оборотов шпинделя к большим;

- первым делом ведется черновая обработка. С помощью проходного резца болванке вначале нужно придать форму цилиндра. Обрабатывать болванку возле кулачков лучше при помощи отогнутого резца;

- на следующем этапе полученной цилиндрической заготовке необходимо придать форму конуса. Для этого нужно разворачивать верхние салазки суппорта на угол равный половине угла конуса при вершине.

Данным способом возможно изготовление различных конусов на рассматриваемом агрегате, не используя специальные сложные приспособления. Если заготовка сделана из твердого материала, то для её обработки необходимо использовать качественные резцы, изготовленные из твердосплавных металлов. Данные производственные работы необходимо производить при соблюдении правил техники безопасности.

https://youtube.com/watch?v=1lmyfdE_E4U

Как выточить конус морзе на токарном станке

Skip to content В машиностроении, наряду с цилиндрическими, широко применяются детали с коническими поверхностями в виде наружных конусов или в виде конических отверстий. Например, центр токарного станка имеет два наружных конуса, из которых один служит для установки и закрепления его в коническом отверстии шпинделя; наружный конус для установки и закрепления имеют также сверло, зенкер, развертка и т. д. Переходная втулка для закрепления сверл с коническим хвостовиком имеет наружный конус и коническое отверстие

Понятие о конусе и его элементах

Элементы конуса . Если вращать прямоугольный треугольник АБВ вокруг катета АБ (рис. 202, а), то образуется тело АВГ, называемое полным конусом

. Линия АБ называется осью иливысотой конуса , линия АВ —образующей конуса . Точка А являетсявершиной конуса .

При вращении катета БВ вокруг оси АБ образуется поверхность круга, называемая основанием конуса

Угол ВАГ между боковыми сторонами АВ и АГ называется углом конуса

и обозначается 2α. Половина этого угла, образуемая боковой стороной АГ и осью АБ, называетсяуглом уклона конуса и обозначается α. Углы выражаются в градусах, минутах и секундах.

Если от полного конуса отрезать его верхнюю часть плоскостью, параллельной егооснованию (рис. 202, б), то получим тело, называемое усеченным конусом

. Оно имеет два основания верхнее и нижнее. Расстояние OO1 по оси между основаниями называетсявысотой усеченного конуса . Так как в машиностроении большей частью приходится иметь дело с частями конусов, т. е. усеченными конусами, то обычно их просто называют конусами; дальше будем называть все конические поверхности конусами.

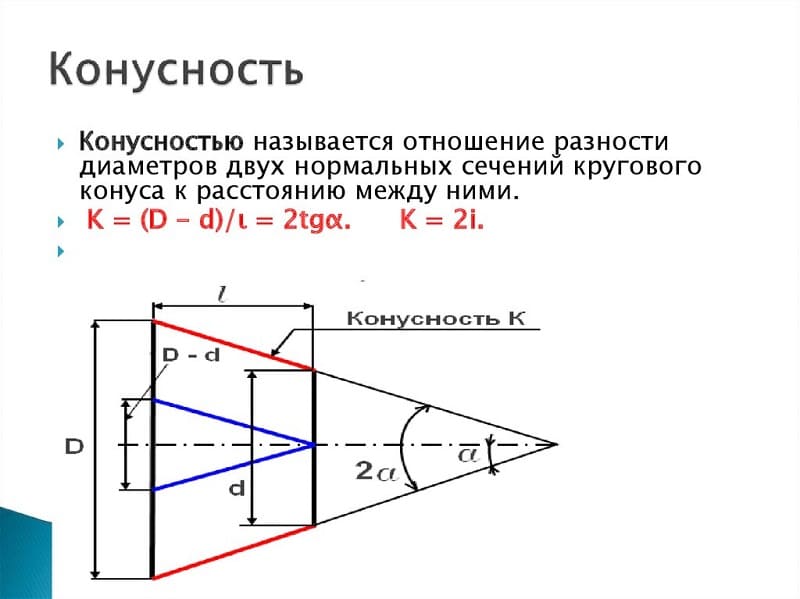

Связь между элементами конуса. На чертеже указывают обычно три основных размера конуса: больший диаметр D, меньший — d и высоту конуса l (рис. 203).

Иногда на чертеже указывается только один из диаметров конуса, например, больший D, высота конуса l и так называемая конусность. Конусностью называется отношение разности диаметров конуса к его длине. Обозначим конусность буквой K, тогда

Если конус имеет размеры: D =80 мм, d = 70 мм и l = 100 мм, то согласно формуле (10):

Иногда на чертеже вместо угла конуса указывается уклон конуса

. Уклон конуса показывает, в какой мере отклоняется образующая конуса от его оси. Уклон конуса определяется по формуле

где tg α — уклон конуса; D — диаметр большого основания конуса в мм; d — диаметр малого основания конуса в мм;

l — высота конуса в мм.

Пользуясь формулой (11), можно при помощи тригонометрических таблиц определить угол а уклона конуса.

Уклон конуса и конусность обычно выражают простой дробью, например: 1 : 10; 1 : 50, или десятичной дробью, например, 0,1; 0,05; 0,02 и т. д.

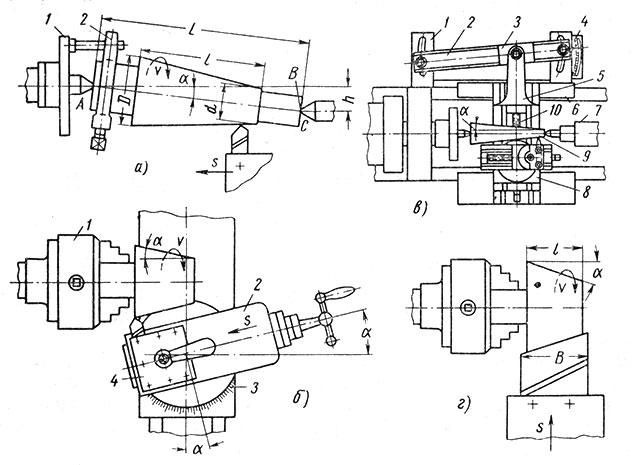

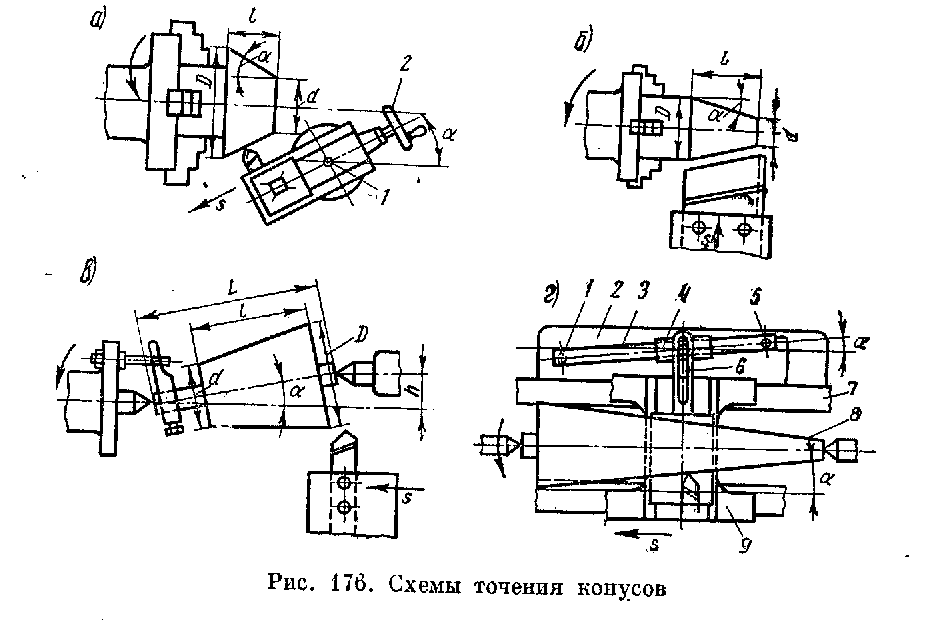

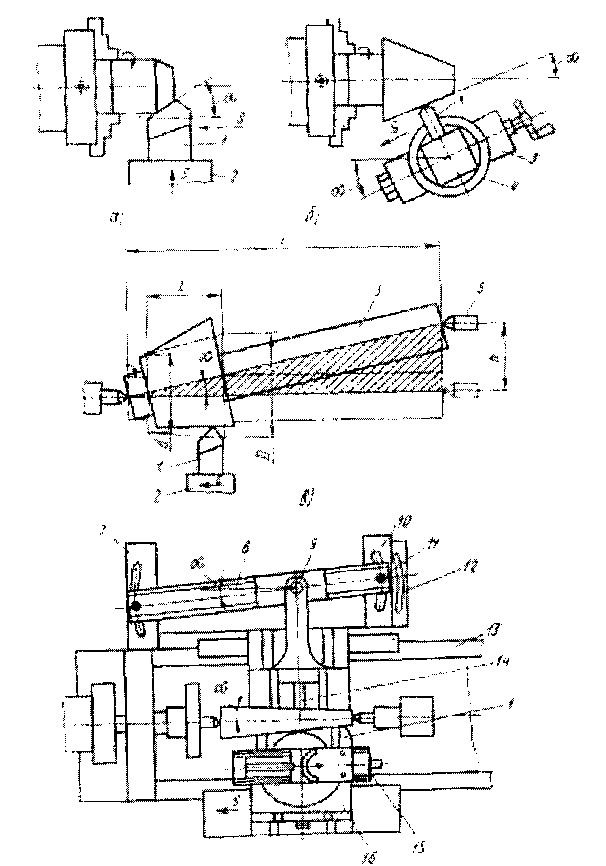

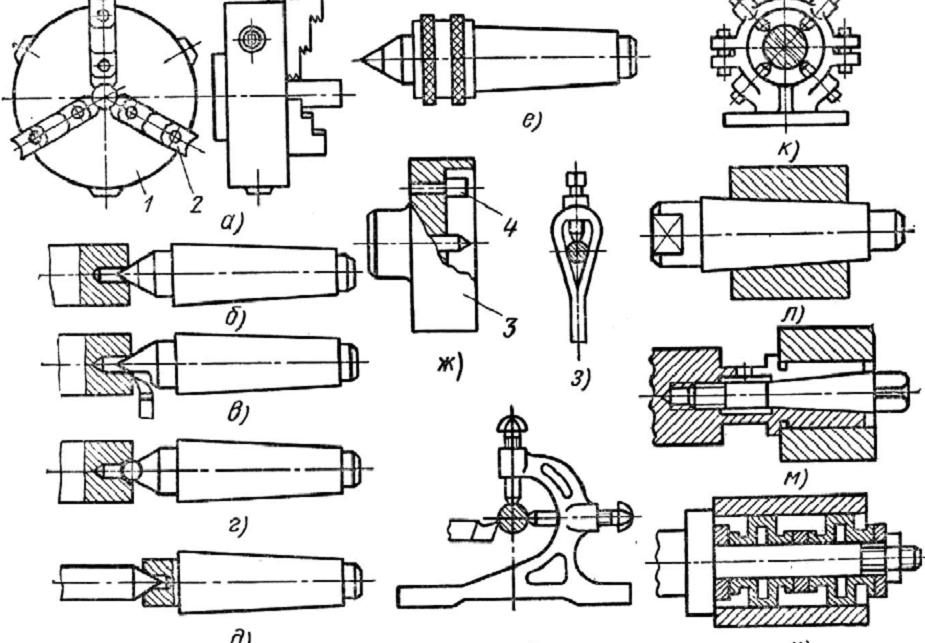

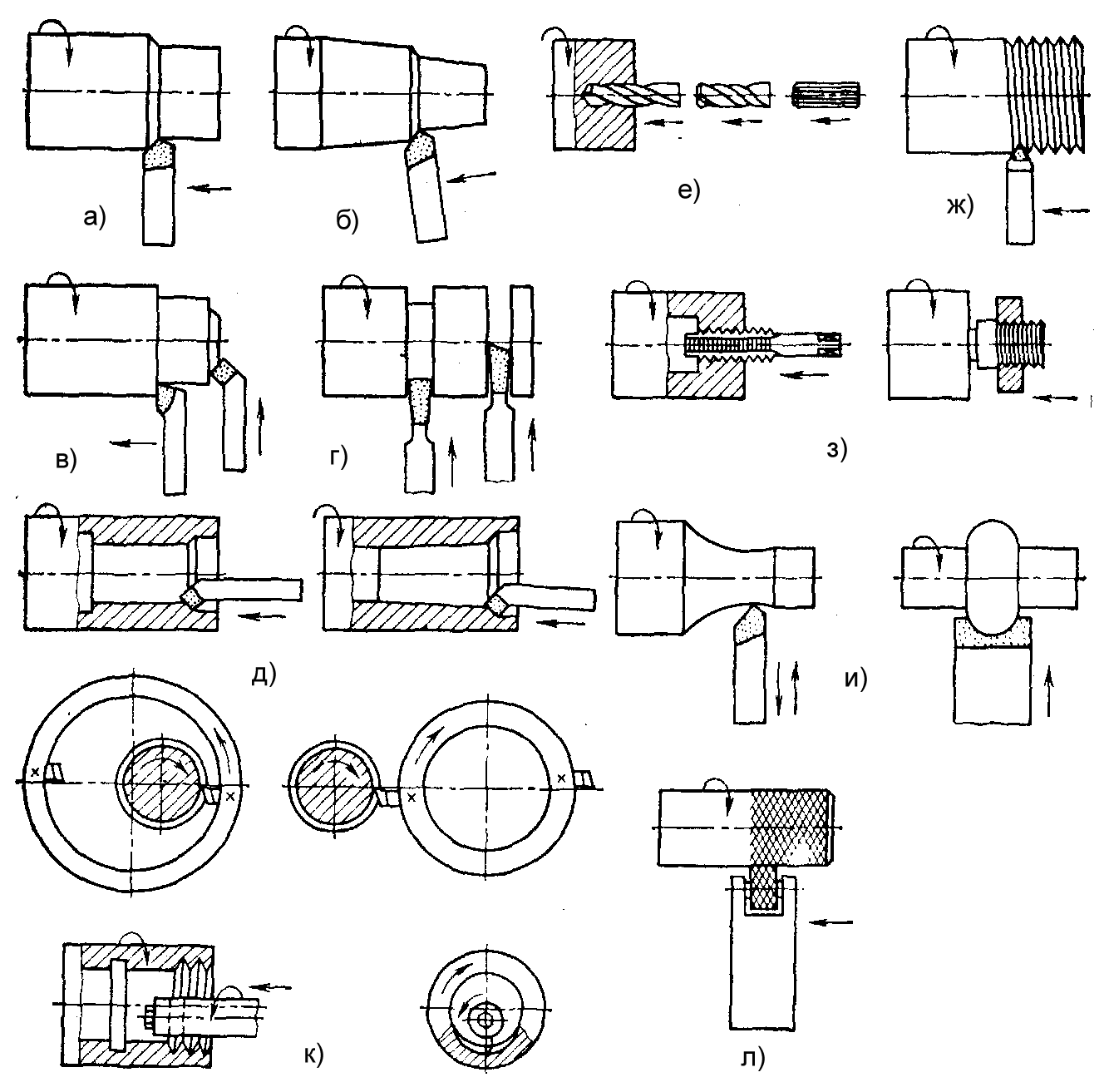

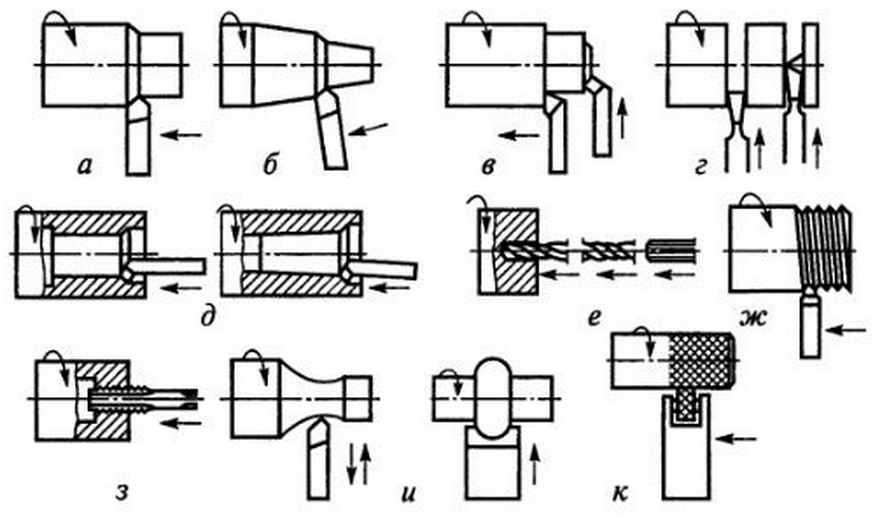

Способы получения конических поверхностей на токарном станке

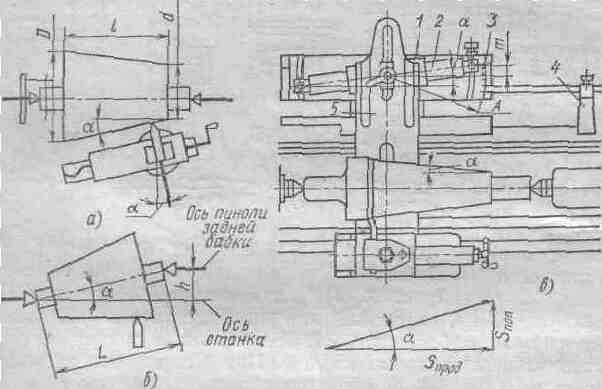

На токарном станке обработка конических поверхностей производится одним из следующих способов: а) поворотом верхней части суппорта; б) поперечным смещением корпуса задней бабки; в) с помощью конусной линейки;

г) с помощью широкого резца.

Обработка конических поверхностей поворотом верхней части суппорта

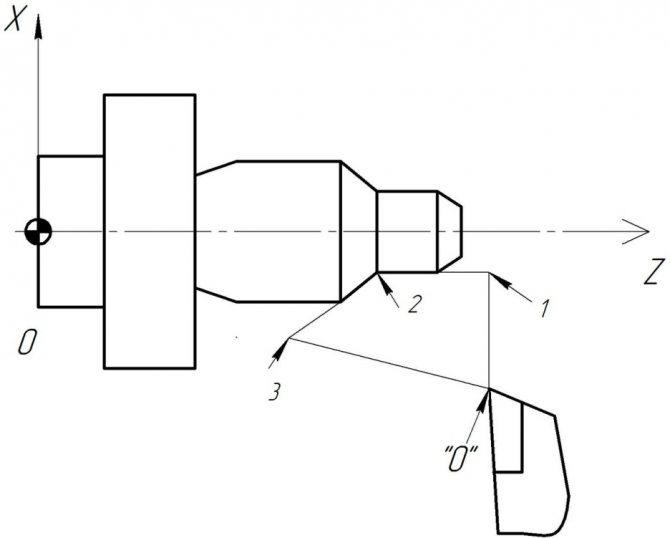

При изготовлении на токарном станке коротких наружных и внутренних конических поверхностей с большим углом уклона нужно повернуть верхнюю часть суппорта относительно оси станка под углом α уклона конуса (см. рис. 204). При таком способе работы подачу можно производить только от руки, вращая рукоятку ходового винта верхней части суппорта, и лишь в наиболее современных токарных станках имеется механическая подача верхней части суппорта.

Для установки верхней части суппорта 1 на требуемый угол можно использовать деления, нанесенные на фланце 2 поворотной части суппорта (рис. 204). Если угол α уклона конуса задан по чертежу, то верхнюю часть суппорта повертывают вместе с его поворотной частью на требуемое число делений, обозначающих градусы. Число делений отсчитывают относительно риски, нанесенной на нижней части суппорта.

Если на чертеже угол α не дан, а указаны больший и меньший диаметры конуса и длина его конической части, то величину угла поворота суппорта определяют по формуле (11)

Можно ли это сделать?

Создание сферической детали на токарном оборудовании более простой процесс, чем это кажется на первый взгляд. При этом можно воспользоваться, как вспомогательным оборудованием, если предусматривается производство небольшой партии, так и стандартной оснасткой станка в случае штучного изготовления. Самым доступным способом является точение по ранее заготовленному шаблону.

По металлу

Работа с металлом на порядок сложнее в сравнении с другими материалами ввиду более высокой твердости, однако более знакома и не имеет непривычных особенностей. Точение шара же займет не менее двух проходов и потребует работы на высоких оборотах для получения удовлетворительного результата. В целом процесс мало отличим от прочих токарных операций и не имеет определенной специфики.

По дереву

По сравнению с металлической, деревянная заготовка более податлива обработке, ввиду чего имеется возможность проводить обработку не только резцом токарного станка, но и ручными стамесками и коронками, предназначенными для этой операции.

При точении вместо привычной стружки остается древесная пыль, поэтому работать нужно строго в респираторе, включив вытяжку. Нелишним будет заранее убрать подтеки масла на станке и установить пылесос на резцедержатель, что упростит уборку после работы.

Обработка многоосных деталей

Детали, имеющие поверхности в виде тел вращения со смещенными на величину — e параллельными осями, называют многоосными.Короткие детали обрабатывают в четырехкулачковом патроне, сначала обрабатывают все поверхности одной оси, а затем все поверхности другой оси. Для обработки таких деталей можно использовать также трехкулачковый самоцентрирующий патрон. В этом случае нужное смещение детали относительно центра станка достигается посредством подкладывания мерной пластинки между деталью и одним из кулачков (см. рисунок). Толщину этой пластинки t определяют следующим образом.

Сначала находят величину А по формуле

А = e / D

Где e — заданный эксцентриситет в мм;

D — диаметр поверхности, за которую деталь закрепляется в патроне, в мм.

Затем находят толщину пластинки по формуле

t = k*D

Где t — толщина пластинки в мм;

k — коэффициент, соответствующий найденной величине А (см. табл.)

На практике для быстрого (но не очень точного) вычисления толщины подкладываемой пластинки пользуются следующей формулой:

t = 1,5*e * (1+ e / ( 2 * D ))

Короткие эксцентриковые валики можно обрабатывать в патроне, длинные – в центрах, используя две пары центровых отверстий, засверленных пара от пары на размер смещения эксцентрика.

Передняя бабка токарного станка своими руками

Передняя бабка для токарного станка без проблем изготовляется самостоятельно.

Для этой цели понадобится:

- Деревянная доска.

- Фанера, толщиной десять миллиметров.

- Тонкий лист металла, который разрезается специальными ножницами.

Переднюю бабку намного проще изготовить своими руками, если основой данного устройства составляет обычная ненужная дрель. После этого будет необходимо только смастерить подставку, которая впоследствии и будет закрепительной платформой для дрели, имеющая строгую горизонтальную ось.

Середину передней и середину задней бабки нужно обязательно надежно закреплять, это крайне необходимо. Для задней бабки необходимо заранее установить рамки возможностей оборачивания по оси и жесткое закрепление на месте.

Мощность электрического мотора следует подбирать самостоятельно, опираясь на предназначение токарного устройства. Хотя мощность двигателя не нужно брать на менее, чем на 250 Вт. В противном случае не удастся выточить ни одной необходимой детали.

Елки из картона

Маленькие настольные картонные елочки – отличный новогодний декор. Чтобы упрочнить поделки, можно сделать их, склеив 2-3 слоя картона. Процесс работы – по тому же принципу, что и с елками из фанеры, только вместо электролобзика или пилы используем ножницы. Украшаем деревца миниатюрными игрушками, ленточками, бантиками, пр.

Обмотка шпагатом – простой декор. На обратную сторону поделки можно прикрепить магнитик.

Елочки из картона, оклеенные мешковиной. Украшения – бусины, кружевные ленточки, букетики искусственных цветов. Треугольник крепим к ровной ветке, которая будет имитировать ствол. Сажаем елочку в горшочек.

Можно обтянуть новогодние деревца тканью любого цвета

Важно, чтобы украшения были контрастными к фону

Вариант декора картонной елочки – ватное папье маше. Все просто: на основу-картонку слоями наклеиваем вату, используя клей ПВА.

Обозначение конусности на чертеже

При создании технической документации должны учитываться все установленные стандарты, так как в противном случае она не может быть использована в дальнейшем

Рассматривая обозначение конусности на чертежах следует уделить внимание следующим моментам:

- Отображается диаметр большого основания. Рассматриваемая фигура образуется телом вращения, которому свойственен диаметральный показатель. В случае конуса их может быть несколько, а изменение показателя происходит плавно, не ступенчато. Как правило, у подобной фигуры есть больший диаметр, а также промежуточной в случае наличия ступени.

- Наносится диаметр меньшего основания. Меньшее основание отвечает за образование требуемого угла.

- Рассчитывается длина конуса. Расстояние между меньшим и большим основанием является показателем длины.

- На основании построенного изображения определяется угол. Как правило, для этого проводятся соответствующие расчеты. В случае определения размера по нанесенному изображению при применении специального измерительного прибора существенно снижается точность. Второй метод применяется в случае создания чертежа для производства неответственных деталей.

Простейшее обозначение конусности предусматривает также отображения дополнительных размеров, к примеру, справочную. В некоторых случаях применяется знак конусности, который позволяет сразу понят о разности диаметров.

Выделяют достаточно большое количество различных стандартов, которые касаются обозначения конусности. К особенностям отнесем следующее:

- Угол может указываться в градусах дробью или в процентах. Выбор проводится в зависимости от области применения чертежа. Примером можно назвать то, что в машиностроительной области указывается значение градуса.

- В машиностроительной области в особую группу выделяют понятие нормальной конусности. Она варьирует в определенном диапазоне, может составлять 30, 45, 60, 75, 90, 120°. Подобные показатели свойственны большинству изделий, которые применяются при сборке различных механизмов. При этом выдержать подобные значения намного проще при применении токарного оборудования. Однако, при необходимости могут выдерживаться и неточные углы, все зависит от конкретного случая.

- При начертании основных размеров применяется чертежный шрифт. Он характеризуется довольно большим количеством особенностей, которые должны учитываться. Для правильного отображения используется табличная информация.

- Для начала указывается значок конусности от которого отводится стрелка и отображается величина. Особенности отображения во многом зависит от того, какой чертеж. В некоторых случаях наносится большое количество различных размеров, что существенно усложняет нанесение конусности. Именно поэтому предусмотрена возможность использования нескольких различных методов отображения подобной информации.

На чертеже рассматриваемый показатель обозначается в виде треугольника. При этом требуется цифровое значение, которое может рассчитываться при применении различных формул.

Читать также: Не является составной частью металлического рубанка

Как выточить конус на токарном станке

Токарные станки применяются для точения заготовок во время ее точения путем использования специальных резцов. При наличии определенного опыта выточить можно не только детали обычной формы, но и, к примеру, коническую поверхность. Для создания конуса следует иметь определенные навыки работы на токарном станке.

Точение конуса

Поворот верхних салазок суппорта

Провести процесс точения конуса можно, воспользовавшись следующей рекомендацией:

- Берем заготовку и закрепляем ее в шпинделе, а также задней бабкой. Учитывая то, что изготовление конуса проводится с высокой точностью, диаметральный размер и угол могут иметь незначительно отклонение. Если заготовка изготовлена из твердого материала, следует подбирать твердосплавные резцы.

- Обработка может проводиться только при соблюдении техники безопасности путем использования средств индивидуальной защиты.

- Выбираем скорость резания на токарном станке. Обработка конических поверхностей может проводиться со скоростью, которая выбирается в зависимости от стойкости режущей кромки и твердости материала. Если точных данных, которые позволяют рассчитать скорость резания нет, следует идти испытательным путем – от меньших значений к большим.

- Установленной заготовке нужно придать цилиндрическую форму. Для этого используется проходной резец, сначала ведется черновая обработка для снятия большого количества ненужного металла. Обработка возле кулачков проводится отогнутым резцом.

- Изготовление точных деталей происходит в два прохода: черновая и чистовая обработка. На токарном станке чистовое точение проводится специальным режущим инструментом при определенной скорости и подачи.

- Для создания небольших конических поверхностей верхняя часть суппорта поворачивается на определенный угол, который должен быть равен половине угла конуса у вершины.

Подобным образом можно провести создание конических поверхностей без использования специального приспособления.

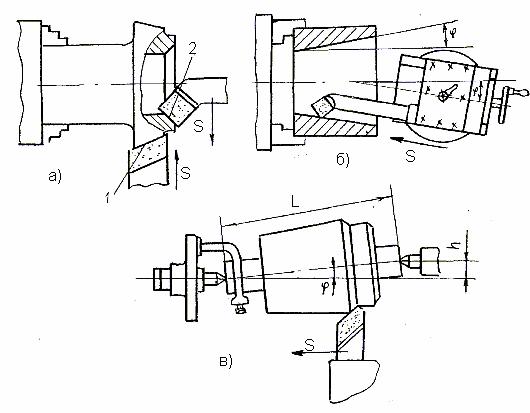

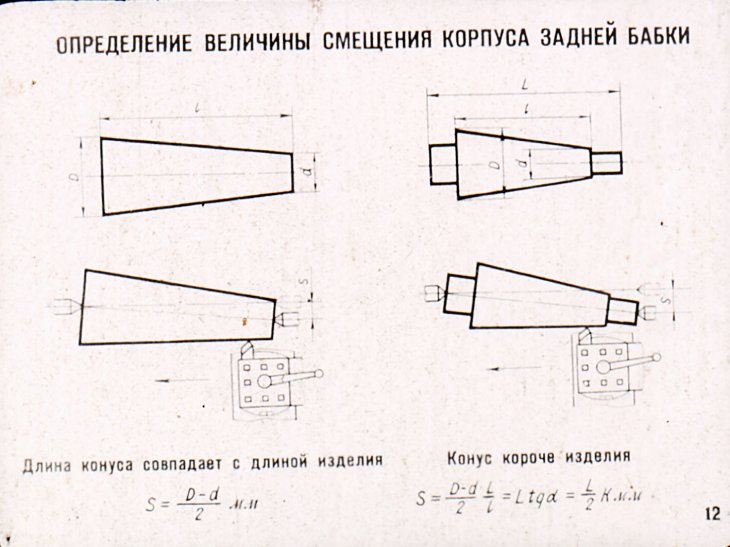

Метод смещения относительно оси центров

Смещение центров позволяет также получить на токарном станке конус морзе. Однако в этом случае провести точение можно исключительно наружных конических поверхностей. К достоинствам рассматриваемого способа можно отнести:

- Есть возможность сделать длинный конус морзе.

- Используется механическая подача суппорта, что обуславливает возможность применения обычных моделей токарных станков.

Смещение оси центров

К существенным недостаткам можно отнести:

- Невысокую точность, с которой можно сделать деталь.

- В процессе получения конуса происходит перекос центровых отверстий.

Показатель величины смещения задней бабки во время создании конических поверхностей определяется при помощи прямоугольного треугольника.

Конусная линейка

Некоторые токарные станки оснащаются специальными конусными линейками. Подобное приспособление позволяет проводить обработку наружных и внутренних поверхностей, когда угол наклона не превышает 12 градусов. Сделать конусную форму в этом случае можно путем сочетания продольной и поперечной передачи.

https://youtube.com/watch?v=HysW_hx6pZ0

При использовании линейки можно подобрать угол, который будет создан при одновременном движении суппорта в продольном и поперечном направлении. Правильный угол выдерживать на протяжении всего времени позволяет специальная линейка.

Использование широкого углового резца

Довольно простым способом, при помощи которого на токарном станке можно получить конусную поверхность, является использование углового резца. При его помощи можно создать конус небольшой длины, режущая кромка должна быть прямой. Угол конуса можно корректировать путем заточки кромки или установки его под определенным углом к заготовке.

Точение конуса резцом

Все вышеприведенные способы требуют наличия определенных навыков работы на токарном станке. В некоторых случаях, для крупносерийного производства, изготавливают специальные копиры. Для мелкосерийного производства подойдет способ, в котором используется линейка или поворот салазок токарного станка, смещение бабки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Контроль конических поверхностей

Конусность наружных поверхностей измеряют шаблоном или универсальным угломером. Для более точных измерений применяют калибры-втулки (рис. 4.38), с помощью которых проверяют не только угол конуса, но и его диаметры. На обработанную поверхность конуса карандашом наносят две-три риски, затем на измеряемый конус надевают калибр-втулку, слегка нажимая на нее и поворачивая ее вдоль оси. При правильно выполненном конусе все риски стираются, а конец конической детали находится между метками А и В.

При измерении конических отверстий применяют калибр-пробку. Правильность обработки конического отверстия определяется (как и при измерении наружных конусов) взаимным прилеганием поверхностей детали и калибра-пробки. Если тонкий слой краски, нанесенный на калибр-пробку, сотрется у малого диаметра, то угол конуса в детали велик, а если у большого диаметра — угол мал.

Обработка конусов на токарном станке

Обработка конусов, как и цилиндров, выполняется при строгом соблюдении всех требований, предъявляемых к точности обработки: размеры, правильную форму, расположение к другим поверхностям детали и шероховатость в соответствии с техническими условиями рабочего чертежа.

Особое требование, характерное для таких поверхностей,— точность формы в продольном направлении, которая обеспечивается прямолинейностью образующей и расположением ее к оси под нужным углом уклона.

Обработка конусов на токарном станке выполняется следующими способами: в смещенных центрах, при повернутых верхних салазках суппорта, при помощи конусной линейки, широким угловым резцом и коническими развертками.

При всех способах токарной обработки конусов резцы следует устанавливать строго на уровне высоты центров станка. В противном случае возможен брак, так как образующая конуса может получиться криволинейной.

Общая характеристика методов обработки конусов приведена в табл. XI.2.

Таблица XI.2. Основные методы обработки конусов

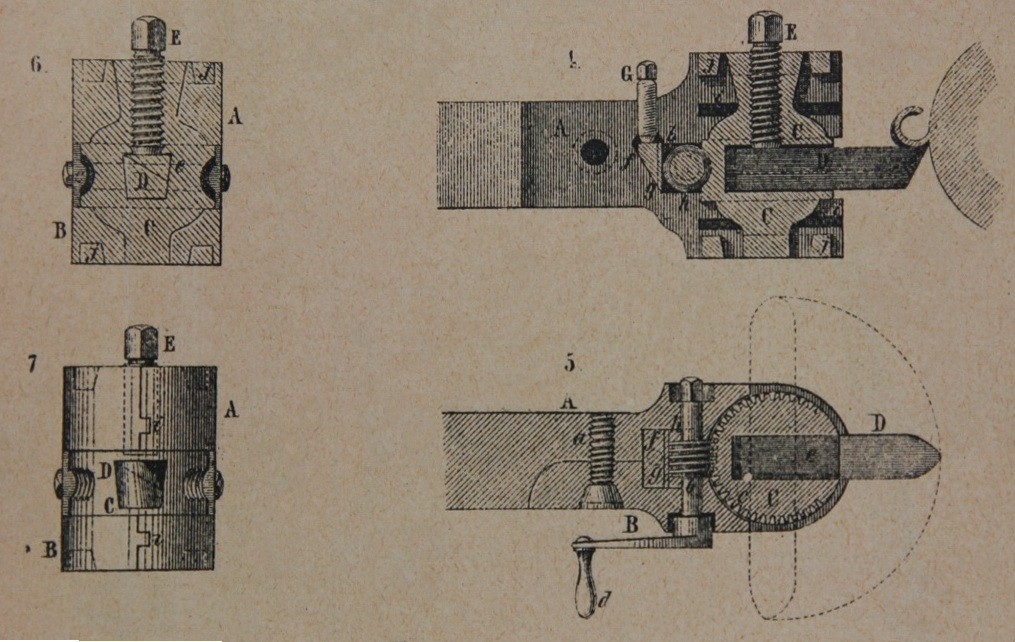

Широким резцом (главное лезвие резца установлено под требуемым углом по отношению к оси конуса)

При смещенной оси задней бабки

Путем одновременного включения подач продольной и поперечной верхних салазок суппорта

Метод весьма универсальный, не требующий применения специальной оснастки

При помощи копирной линейки и специальных копировальных приспособлений

При обработке конических поверхностей с углом уклона не более 10—12°

| Метод обработки | Область применения | Краткая характеристика метода |

| При обработке конических поверхностей на жестких заготовках с длиной образующей конической поверхности не более 15—20 мм; при больших углах уклона и невысоких требованиях к точности и шероховатости поверхности | Весьма производителей. При обтачивании конусов, длина образующих которых больше 15—20 мм возникают вибрации. Появляются вибрации и при недостаточной жесткости заготовки и ее закрепления | |

| При повернутых верхних салазках суппорта | При обработке конических поверхностей небольшой длины с любыми углами уклонов | Недостатком является то, что обработка в большинстве случаев производится с ручной подачей, при этом снижается производительность труда, а также увеличивается шероховатость поверхности |

| При обработке конических поверхностей с небольшими углами уклонов | Преимущество метода возможность его применения на любом токарном станке. Основные недостатки: неравномерный износ центровых отверстий, затраты дополнительного рабочего времени на перестановку задней бабки | |

| При обработке конических поверхностей на станках, допускающих одновременное включение продольной подачи и подачи верхних салазок | Метод весьма удобен в производителен, так как не требуется переналадки станка. Недостатком является необходимость отсоедннения салазок суппорта от поперечного винта | |

| С использованием гидрокопировального суппорта | При обработке конических поверхностей с любым углом уклона (обратная конусность на спаде не более 30°) | Применяется на токарных станках, снабженных гидрокопировальным суппортом |

Значение конусности

Рассматривая конусность следует учитывать, что этот показатель напрямую связан с уклоном. Этот параметр определяет отклонение прямой лини от вертикального ил горизонтального положения. При этом конусность 1:3 или конусность 1:16 существенно отличается. Определение уклона характеризуется следующими особенностями:

- Под уклоном подразумевается отношение противолежащего катета прямоугольного треугольника к прилежащему. Этот параметр еще называют тангенс угла.

- Для расчета примеряется следующая формула: i=AC/AB=tga.

Рассчитать этот показатель можно самым различным образом, наибольшее распространение получила формула K=D/h. В некоторых случаях обозначение проводится в процентах, так как этот переменный показатель применяется для определения всех других параметров.

Формула для определения конусности

Провести самостоятельно расчет конусности можно при применении различных формул. Стоит учитывать, что в большинстве случаев показатель указывается в градусах, но может и в процентах – все зависит от конкретного случая. Алгоритм проведения расчетов выглядит следующим образом:

- K=D-d/l=2tgf=2i. Данная формула характеризуется тем, что конусность характеризуется двойным уклоном. Она основана на получении значения большого и меньшего диаметра, а также расстояния между ними. Кроме этого определяется угол.

- Tgf=D/2L. В данном случае требуется протяженность отрезка, который связывает большой и малый диаметр, а также показатель большого диаметра.

- F=arctgf. Эта формула применяется для перевода показателя в градусы. Сегодня в большинстве случаев применяются именно градусы, так как их проще выдерживать при непосредственном проведении построений. Что касается процентов, то они зачастую указываются для возможности расчета одного из диаметров. К примеру, если соотношение составляет 20% и дан меньший диаметр, то можно быстро провести расчет большого.

Как ранее было отмечено, конусность 1:5 и другие показатели стандартизированы. Для этого применяется ГОСТ 8593-81.

На чертеже вычисления не отображаются. Как правило, для этого создается дополнительная пояснительная записка. Вычислить основные параметры довольно просто, в некоторых случаях проводится построение чертежа, после чего измеряется значение угла и другие показатели.

Точение по копиру

Для получения простейшего копировального приспособления потребуется совсем не много – шаблон шарообразной формы подходящего диаметра и два одинаковых резца, установленных в резцедержатель на одной стороне с одинаковым вылетом

Особое внимание следует уделить правильной настройке копировального приспособления – выставить режущий инструмент на одинаковое расстояние

Сделать это очень удобно с помощью любой детали, имеющей цилиндрическую форму – образка трубы или стального стержня. Для настройки достаточно один из резцов закрепить болтами, а второй установить без крепления. Плавно подводя рукояткой поперечной подачи резцедержатель, дождитесь касания оправки обоими режущими кромками и зафиксируйте не закрепленный резец.

В качестве оправки можно использовать предварительно выточенный на станке с ЧПУ шар на стержне или шарик от подшипника подходящего диаметра. Для удобства закрепления последнего к нему необходимо приварить круглый стержень подходящего диаметра строго по центру.

Технология точения не представляет особых сложностей. Первоначально с помощью рабочего резца, как правило, отрезного с округлой режущей кромкой, выполняется грубое обтачивание. При этом копир (второй резец) движется с касанием шарообразного шаблона, закрепленного в пиноли задней бабки через переходник.

После предварительного придания обрабатываемой заготовке формы, приближенной к желаемой, выполняется чистовое точение с малой толщиной срезаемого слоя и подачей. Окончательную обработку, при необходимости, можно выполнить шлифовальной шкуркой с зерном небольшого размера. Более подробно технология продемонстрирована на предлагаемом видео: