Сферы применения

Как уже отмечалось, ферросилиций как активный раскислитель используется преимущественно в металлургии. Сплавы ферросилиция используются также для извлечения марганца, хрома и других легирующих элементов из шлака. Велика доля применения данных материалов для восстановления оксида хрома в конце периода обезуглероживания, за счёт чего удаётся улучшить вспенивание шлаков при плавке нержавеющей стали в электрических печах.

Области применения сплавов на основе железа, никеля и кобальта – производство точных измерительных приборов и техники, работающей в сильных магнитных полях.

Соединения железа с титаном и алюминием применяются в ракетной и авиакосмической технике.

Электрические и магнитные свойства[ | код]

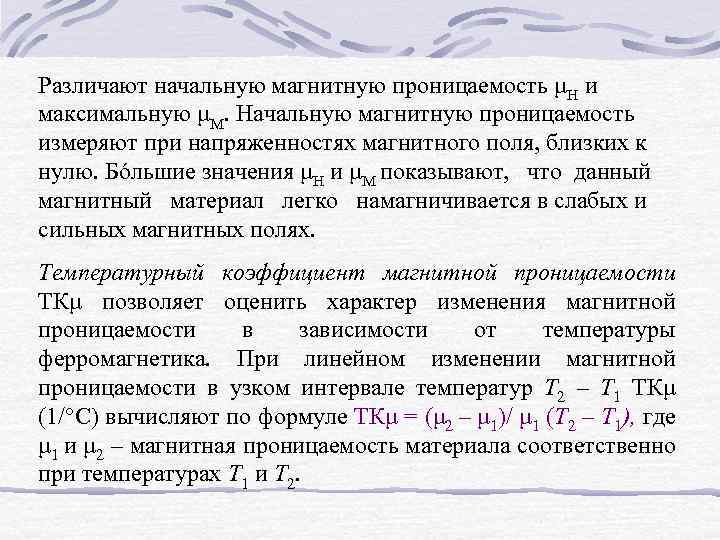

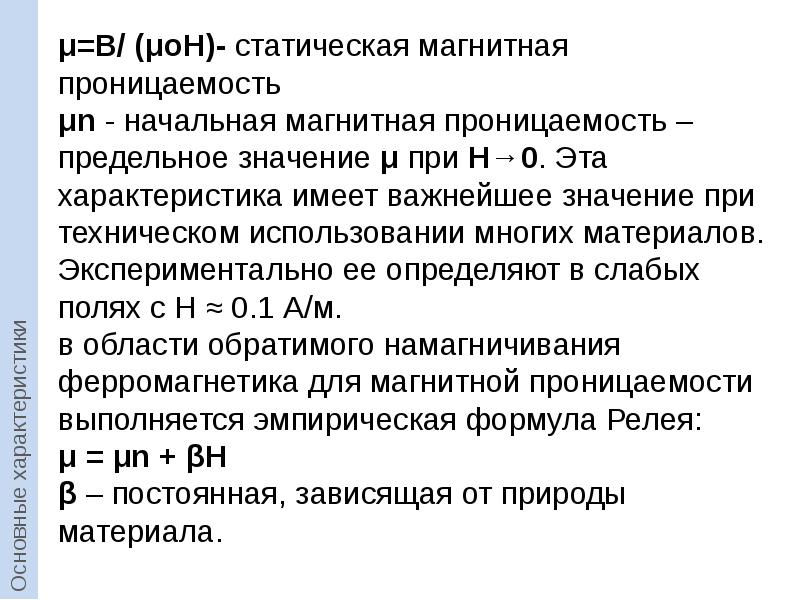

Для типичного соотношения никеля и железа в сплаве 81 % и 19 % соответственно, пермаллой обладает гранецентрированной кубической решёткой (ГЦК) кубической магнитной анизотропией, коэффициенты которой близки к нулю. В тонких плёнках поле анизотропии, определяемое как поле, необходимое для поворота намагниченности в направлении тяжелой оси не превышает 10 Э. В некоторых случаях одноосную анизотропию создают легированием пермалоя кобальтом (например, Ni65Fe15Co20). Одноосную анизотропию в плёнках можно также получить электроосаждением в магнитном поле 0,5 кЭ (40 кА/м). Отдельное подавление магнитной анизотропии (но не магнитострикции) возможно в аморфных формах пермаллоев с использованием бора (например, Ni40Fe40B20).

Отличительной особенностью Ni81Fe19 является также близкий к нулю коэффициент магнитострикции. Намагниченность насыщения пермаллоя составляет величину порядка 104 Гс (1 Тл).

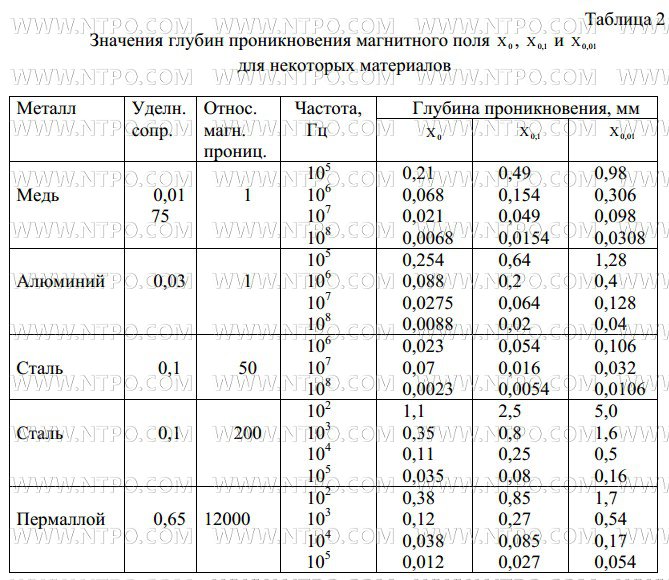

Удельное электрическое сопротивление пермаллоя составляет 2⋅10−5 Ом·см, а магнеторезистивный коэффициент лежит в пределах от 2 % до 4 % (2 % для полей порядка 3,75 Э, или 300 А/м). В частности, проводимость электронов с основным направлением спинов превышает проводимость для неосновного направления в шесть раз.

Зависимость точки Кюри и намагниченности насыщения от доли никеля в пермаллое

4.5. Металлические магнитно-твердые материалы

По составу, состоянию и способу получения магнитно-твердые материалы подразделяются на:

- легированные стали, закаливаемые на мартенсит;

- литые магнитно-твердые сплавы;

- магниты из порошков;

- магнитно-твердые ферриты;

- пластически деформируемые сплавы и магнитные ленты.

Характеристиками материалов для постоянных магнитов служат коэрцитивная сила, остаточная индукция и максимальная энергия, отдаваемая магнитом во внешнее пространство. Магнитная проницаемость материалов для постоянных магнитов ниже, чем МММ, причем чем выше коэрцитивная сила, тем меньше магнитная проницаемость.

4.5.1. Легированные стали, закаливаемые на мартенсит

Данные стали являются наиболее простым и доступным материалом для постоянных магнитов. Они легируются вольфрамом, хромом, молибденом и кобальтом. Величина Wм для мартенситных сталей составляет 1–4 кДж/м3. В настоящее время мартенситные стали имеют ограниченное применение из-за невысоких магнитных свойств, но полностью от них не отказываются, т.к. они дешевы и допускают механическую обработку на металлорежущих станках.

4.5.2. Литые магнитно-твердые сплавы

Большую магнитную энергию имеют тройные сплавы Al-Ni-Fe, которые раньше называли сплавами альни. При добавлении кобальта или кремния в эти сплавы их магнитные свойства повышаются. Недостатком этих сплавов является трудность изготовления из них изделий точных размеров вследствие хрупкости и твердости их, допускающих обработку только путем шлифовки.

4.5.3. Магниты из порошков

Необходимость получения особенно мелких изделий со строго выдержанными размерами обусловила привлечение методов порошковой металлургии для получения постоянных магнитов. При этом различают металлокерамические магниты и магниты из зерен порошка, скрепленных тем или иным связующим (металлопластические магниты).

4.5.4. Пластически деформируемые сплавы и магнитные ленты

К таким сплавам относятся викаллой, кунифе, кунико и некоторые другие. Основные представления об этих сплавах приведены в табл.4.2.

Таблица 4.2.

| Марка сплава | Хим. Состав %, ост. Fe | Вr, Тл | Нс, кА/м | Wм, КДж/м3 |

| Викаллой I | 51-54 Со 10-11.5 V | 0.9 | 24 | 4 |

| Викаллой II | 51-54 Со 11.5-13 V | 0.9-0.95 | 30-28 | 8-14 |

| Кунифе I | 60Cu,20Ni | 0.54-0.6 | 27-28 | 4-7.4 |

| Кунифе II | 50Cu,20Ni 2.5Co | 0.73 | 21 | 2.8-3.2 |

| Кунико I | 50Cu,21Ni, 29Co | 0.34 | 53-57 | 3.2-4 |

| Кунико II | 35Cu,41Co | 0.53 | 36 | 4 |

Область применения

Пермаллой применяется при создании сердечников для электромагнитных катушек. Этот элемент электротехнических схем используется в трансформаторах и электроприборах для изменения характеристик электрического тока. В сердечниках из пермаллоя чаще применяются пластины-кольца, изготовленные из этого материала.

Сплав используется в звуковой аппаратуре. Там материал встречается в элементах звукозаписывающих головок. Здесь ключевым эксплуатационным свойством является изменения векторов намагниченности.

Пермаллой находит применение в различных датчиках, к примеру, материал используется в двухосном магнитометре HMC1002.

Практическое применение сплава

Пермаллой относится к прецизионным сплавам. Сплав с такими уникальными физико-химическими свойствами требует высокой технологии производства. Чистота композиции и строгость соответствия стандартам требуют высокой точности соблюдения всех пропорций.

В готовом виде производитель представляет потребителям проволоку, прут, ленту. Для специальных целей может выпускаться лента толщиной до 0,5 см. Кроме металлических изделий на рынок поставляется пермоллой и в виде порошка для обработки изделий сложной формы. Сплав отлично подходит для напыления и порошкового покрытия деталей.

Чаще всего он используется в качестве пластин трансформаторов и катушек реле. Изменение направленности магнитного поля позволяет использовать пермаллой как основной материал для изготовления звукозаписывающих головок для магнитофонов, использующих магнитную ленту.

Благодаря своим свойствам пермаллой используется там, где есть необходимость получить магнитную индукцию в условиях отсутствия или минимального проявления магнитного поля.

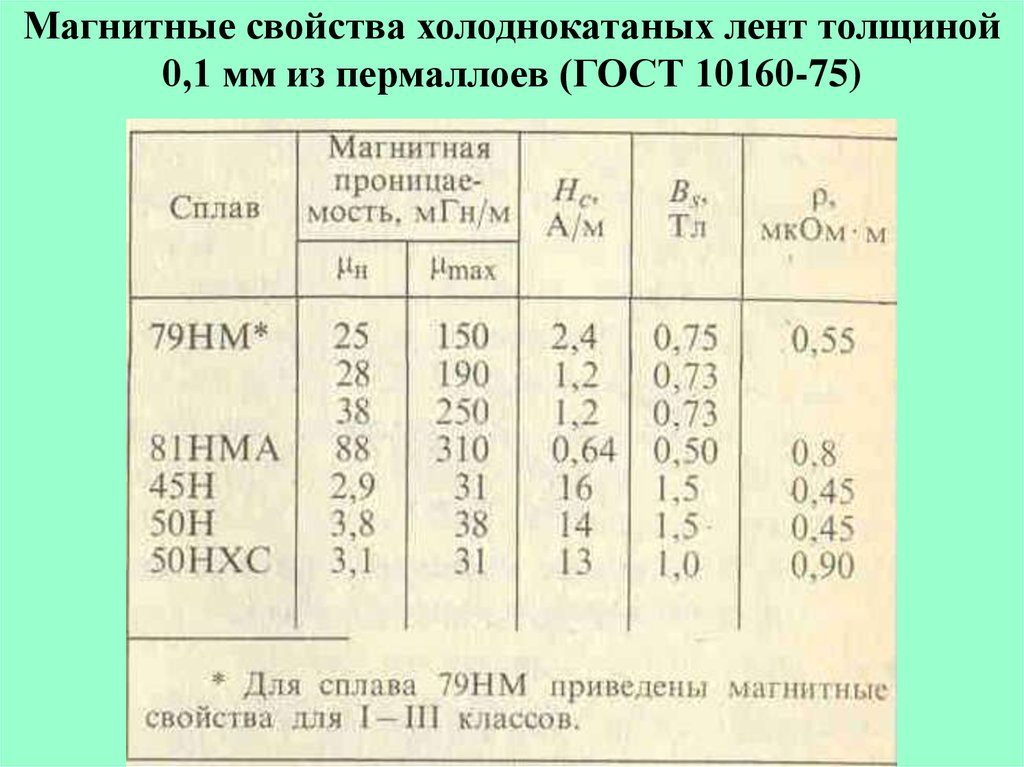

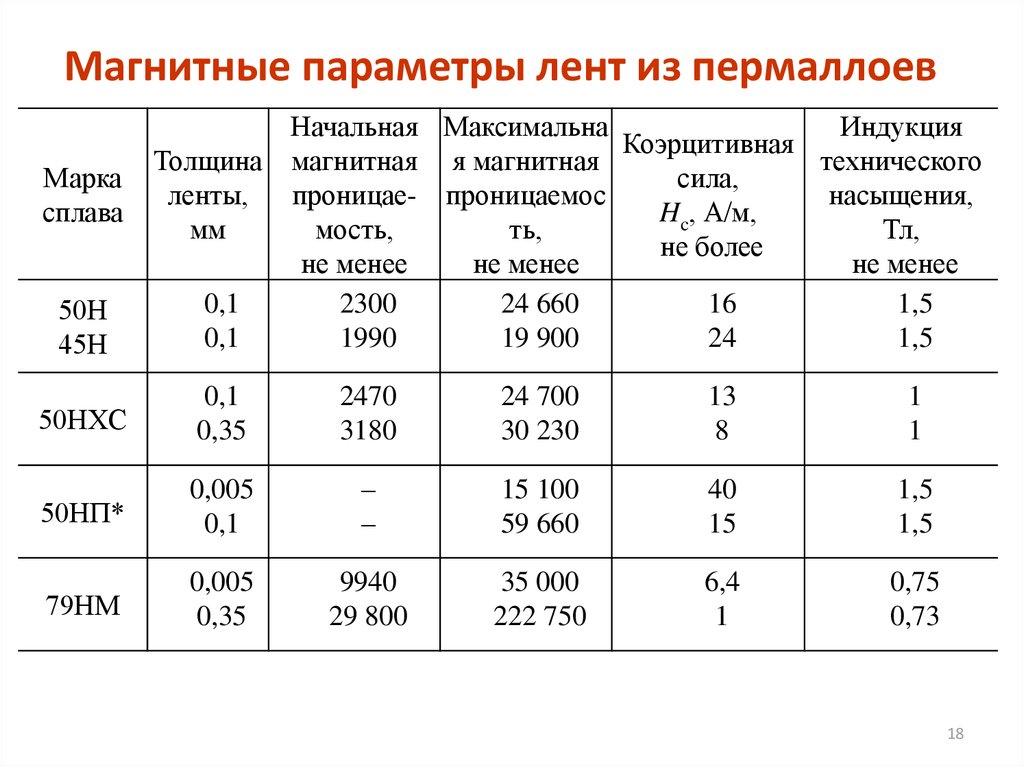

Производство металла

Следует начать с того, что пермаллой достаточно сложен в производстве, цена на изделия из данного металла устанавливается, как правило, за килограмм или тонну. Чем тоньше прокатные листы, и чем более сложной обработке подвергся металл, тем выше итоговая стоимость. Ленты из ходовых сплавов 50Н и 79НМ стоят примерно 2500–3000 руб. за кг. Помимо этого пермаллой продают в виде прутов, листов и порошка.

Свойства пермаллоя существенно зависят от качества термической обработки металла и наличия в составе примесей. Первоначально высоконикелевые сплавы получались в два этапа. Сначала шло нагревание сплава до температуры 900º, далее он выдерживался в таком состоянии 1 час, а затем шло постепенное охлаждение на 100º в час. Второй этап производственного процесса начинался с повторного нагревания, в этот раз до температуры 600 ºC. После шла воздушная закалка металла на медной плите. Исследования пермаллоя выявили наличие зависимости между магнитными свойствами и скоростью нагрева и охлаждения сплава. С увеличением темпов остывания металла его характеристики снижаются.

Впоследствии выяснилось, что для классического пермаллоя с содержанием никеля 79% двойная термическая обработка вполне может быть заменена одинарной. При таком методе нагревание происходит в камерах заполненных чистым сухим водородом до температуры 1300° с последующим продолжительным отпуском до 400-500. Термическая обработка сплавов с меньшим содержанием никеля проще, поэтому они стоят дешевле. Стоит отметить, что без термической обработки магнитная проницаемость у пермаллоев хуже, чем у очищенного железа.

После проката металлические пластины и ленты подвергаются ещё одному этапу обработки – отжигу. Готовый продукт не должен иметь тёмных пятен, окислов и разноцветных участков. Механические повреждения должны отсутствовать.

После отжига пермаллоивые пластины отправляются на магнитные испытания, где их свойства проверяются на соответствие действующим стандартам.

Свойства сплава

Чистый пермаллой обладает способностью пропускать через себя магнитное поле. А вот добавление лигатуры в состав сплава способствует увеличению этих свойств или, их уменьшению. Насыщение сплава молибденом приводит к существенному уменьшению индукции насыщения. На практике это означает, уменьшение максимального магнитного потока проходящего через минимальное сечение проводника.

В состав сплава часто кроме молибдена и хрома включают медь, марганец и кремний. Марганец и кремний обеспечивают упрощение механической обработки металла. Правда такие добавки одновременно увеличивают и его удельное сопротивление. Но если брать для сравнения пермаллой с кремнием и марганцем, и низконикелевый пермаллой, то при сравнении удельного сопротивления обоих марок сплавов то станет ясно, что оба они имеют почти одинаковый показатель. Таким образом, для достижения необходимых качеств в рецептуре сплава иногда достаточно поменять процентное соотношение основных составляющих, и не пользоваться лигатурными добавками.

Использование меди в сплаве вызвано необходимостью сохранить термостабильность, или по-другому добиться того чтобы при скачках температуры сплав не менял своей структуры. Среди известных наиболее популярных марок пермаллоя это свойство имеет разный показатель. Так самый распространенный сплав 79НМ имеет самый высокий показатель проницаемости в слабых магнитных потоках. При этом, 79 – это процентный показатель содержания никеля в композиции сплава. А ведь кроме него среди никельсодержащих сплавов пермаллоя есть еще и марка 80, 81 и 83.

Сплавы с средним показателем содержания никеля имеют отличную проницаемость и такое же отличное удельное сопротивление.

Во многом свойства сплава зависят не только от состава сплава, но и от того какой способ обработки. Здесь, прежде всего речь идет об обработке высокой температурой. Закалка и отжиг осуществляется при нагревании металла до температуры 950 градусов и выдерживании его в таком состоянии в течении одного часа. Дальше идет отпуск путем снижения температуры на 100 градусов каждый час до нормальной температуры. Второй способ заключается в нагреве до показателя 600 градусов и охлаждение при комнатной температуре воздуха.

В результате такой обработки получается сплав, который превосходит обычный не подвергавшийся воздействию высокой температуры по показателю сопротивления напряжению.

Электрические и магнитные свойства[ | ]

Для типичного соотношения никеля и железа в сплаве 81 % и 19 % соответственно, пермаллой обладает гранецентрированной кубической решёткой (ГЦК) кубической магнитной анизотропией, коэффициенты которой близки к нулю. В тонких плёнках поле анизотропии, определяемое как поле, необходимое для поворота намагниченности в направлении тяжелой оси не превышает 10 . В некоторых случаях одноосную анизотропию создают легированием пермалоя кобальтом (например, Ni65Fe15Co20). Одноосную анизотропию в плёнках можно также получить электроосаждением в магнитном поле 0,5 кЭ (40 кА/м). Отдельное подавление магнитной анизотропии (но не магнитострикции) возможно в аморфных формах пермаллоев с использованием бора (например, Ni40Fe40B20).

Отличительной особенностью Ni81Fe19 является также близкий к нулю коэффициент магнитострикции. Намагниченность насыщения пермаллоя составляет величину порядка 104 Гс (1 Тл).

Удельное электрическое сопротивление пермаллоя составляет 2⋅10−5 Ом·см, а магнеторезистивный коэффициент лежит в пределах от 2 % до 4 % (2 % для полей порядка 3,75 Э, или 300 А/м). В частности, проводимость электронов с основным направлением спинов превышает проводимость для неосновного направления в шесть раз.

Зависимость точки Кюри и намагниченности насыщения от доли никеля в пермаллое

Свойства аустенитных сталей

Сталь аустенитного класса образует 1-фазную структуру во время процесса кристаллизации. Ее кристаллическая решетка не изменяется даже при резком охлаждении до отрицательных температур (–200 °C). Основными компонентами аустенитных железных сплавов являются хром и никель. От доли их содержания зависят технологичность, пластичность, прочность и жаростойкость материала. Для легирования применяют следующие материалы:

- Ферритизаторы: титан, кремний, молибден, ниобий. Они стабилизируют структуру аустенитов и формируют объемноцентрированную кубическую решетку.

- Аустенизаторы: азот, марганец и углерод. Они присутствуют в избыточных фазах, формирующихся во время термообработки железных сплавов.

По свойствам материалов аустенитные модификации железа делятся на следующие типы:

- Коррозионностойкие (нержавеющие). В их состав входит хром (18%), никель (30%) и углерод (0,25%). Эти высоколегированные стали применяются в промышленном производстве с 1910 г. Их главным преимуществом является устойчивость к коррозии. Материал сохраняет это свойство даже при сильном нагревании, что обусловлено низким содержанием углерода. Коррозионностойкие железные сплавы производятся, согласно ГОСТ 5632-2014. В них могут присутствовать добавки из кремния, марганца, и молибдена.

- Жаростойкие. Они обладают ГЦК-решеткой и устойчивы к воздействию высоких температур. Этот материал можно нагревать до 1100 °C. Жаропрочные аустенитные стали применяются при изготовлении печных устройств, турбин роторов электростанций и иных приборов, работающих при помощи дизельного топлива. При производстве данной модификации железа используются дополнительные добавки из бора, ниобия, ванадия, молибдена и вольфрам. Эти химические элементы повышают жаропрочность материала.

- Хладостойкие. В составе этих высоколегированных сталей присутствуют хром (19%) и никель (25%). Главным достоинством материала является высокая вязкость и пластичность. Также эта модификация железа располагает высокой стойкостью к коррозии. Хладостойкие металлы сохраняют данные свойства даже при резком понижении температуры. Их главным недостатком является низкая прочность во время работы при комнатной температуре.

Аустенитная высоколегированная сталь является одной из самых дорогих модификаций железа, потому что в них содержится большое количество дорогостоящих материалов: хрома и никеля. Также на ее стоимость влияет количество дополнительных легирующих компонентов, позволяющих создавать железные сплавы с особыми свойствами. Дополнительные элементы легирования подбираются в зависимости от сложности работ, где применяются аустенит.

В аустенитных сталях могут осуществляться следующие разновидности превращений:

- Образование феррита при нагреве железного сплава до высоких температур.

- При нагреве до температуры 900 °C из аустенита начинают выделяться избыточные карбидные фазы. Во время этого процесса на аустенитной поверхности образуется межкристаллическая коррозия, постепенно разрушающая материал.

- Во время охлаждения аустенита до температуры 730 °C происходит эвтектоидный распад. В результате образуется перлит – модификация железных сплавов. Его микроструктура представлена в виде небольших пластин или округлых зерен.

- При резком понижении температуры металлического изделия формируется мартенсит – микроструктура, состоящая из пластин игольчатого или реечного вида.

Время, требуемое для превращения аустенитной стали в иные модификации железа, определяется содержанием углерода в твердом растворе и количеством дополнительных легирующих компонентов. Чем ниже эти показатели, тем быстрее охлаждается металлическое изделие.

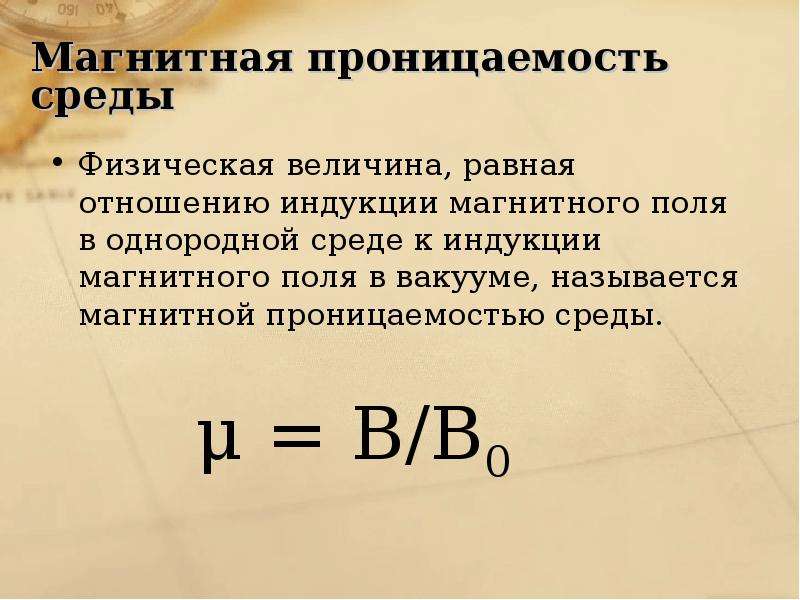

4.1. Классификация веществ по магнитным свойствам

По реакции на внешнее магнитное поле и по характеру внутреннего магнитного упорядочения все вещества в природе можно разделить на пять групп:

- диамагнетики;

- парамагнетики;

- ферромагнетики;

- антиферромагнетики;

- ферримагнетики.

Диамагнетики – магнитная проницаемость m меньше единицы и не зависит от напряженности внешнего магнитного поля.

Диамагнетизм обусловлен небольшим изменением угловой скорости орбитального вращения электрона при внесении атома в магнитное поле.

Диамагнитный эффект является универсальным, присущим всем веществам. Однако в большинстве случаев он маскируется более сильными магнитными эффектами.

К диамагнетикам относят инертные газы, водород, азот, многие жидкости (вода, нефть), ряд металлов (медь, серебро, золото, цинк, ртуть и др.), большинство полупроводников и органических соединений. Диамагнетики – все вещества с ковалентной химической связью и вещества в сверхпроводящем состоянии.

Внешним проявлением диамагнетизма является выталкивание диамагнетиков из неоднородного магнитного поля.

Парамагнетики – вещества с m больше единицы, не зависящей от напряженности внешнего магнитного поля.

Внешнее магнитное поле вызывает преимущественную ориентацию магнитных моментов атомов в одном направлении.

Парамагнетики, помещенные в магнитное поле, втягиваются в него.

К числу парамагнетиков относятся: кислород, окись азота, щелочные и щелочно-земельные металлы, соли железа, кобальта, никеля и редкоземельных элементов.

Парамагнитный эффект по физической природе во многом сходен с дипольно-релаксационной поляризацией диэлектриков.

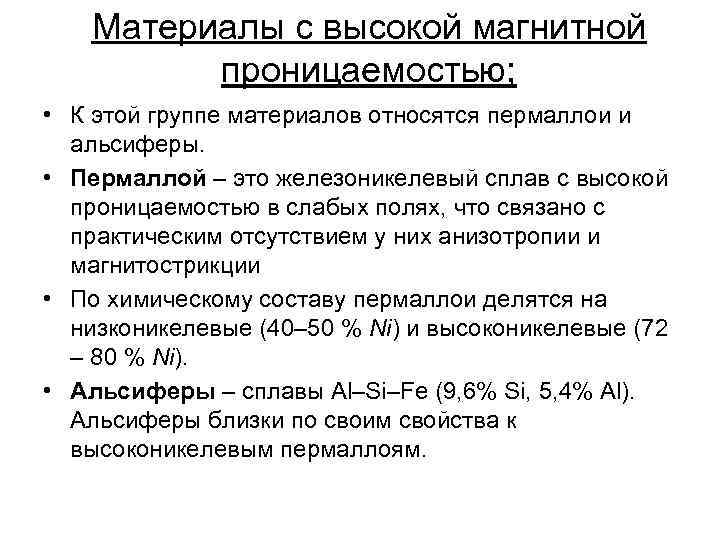

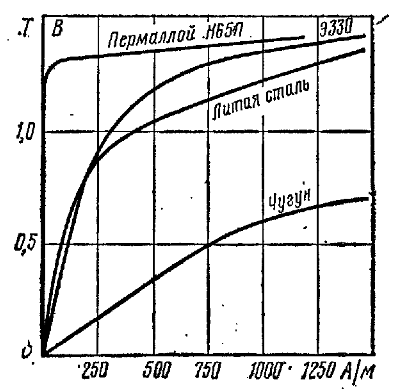

К ферромагнетикам относят вещества с большой магнитной проницаемостью (до106), сильно зависящей от напряженности внешнего магнитного поля и температуры.

Ферромагнетикам присуща внутренняя магнитная упорядоченность, выражающаяся в существовании макроскопических областей с параллельно ориентированными магнитными моментами атомов. Важнейшая особенность ферромагнетиков заключается в их способности намагничиваться до насыщения в слабых магнитных полях.

Антиферромагнетиками являются вещества, в которых ниже некоторой температуры Т° спонтанно возникает антипараллельная ориентация магнитных моментов одинаковых атомов или ионов кристаллической решетки

При нагревании антиферромагнетик переходит в парамагнитное состояние. Антиферромагнетизм обнаружен у хрома, марганца и ряда редкоземельных элементов (Ce, Nd, Sm, Tm и др.)

К ферримагнетикам относят вещества, магнитные свойства которых обусловлены нескомпенсированным антиферромагнетизмом. Магнитная проницаемость у них высока и сильно зависит от напряженности магнитного поля и температуры.

Свойствами ферримагнетиков обладают некоторые упорядоченные металлические сплавы, но, главным образом – различные оксидные соединения, а главный интерес представляют ферриты.

Диа-, пара- и антиферромагнетики можно объединить в группу слабомагнитных веществ, тогда как ферро- и ферримагнетики представляют собой сильномагнитные материалы и представляют наибольший интерес.

Старение алюминиевых сплавов

Алюминиевые сплавы, которые упрочняются старением, содержат определенное количество растворимых легирующих элементов, например, некоторых комбинаций из меди, магния, кремния, марганца и цинка. При соответствующей термической обработке эти растворенные атомы соединяются в виде очень малых частиц, которые выделяются внутри зерен алюминиевого сплава. Этот процесс и называют старением, так он происходит «сам собой» при комнатной температуре. Для ускорения и достижения большей эффективности упрочнения алюминиевого сплава старение проводят при повышенной температуре, скажем, 200 °С.

Основные свойства алюминия

Главными факторами, определяющими обширность использования любого материла, являются его свойства и показатели. На сегодняшний день Сплавы на основе алюминия применяются практически во всех сферах деятельности. Простой причиной для такого распространения служат основные свойства алюминия, которые приведены в списке.

- плотность — 2,7 г/см³

- температура плавления технического алюминия — 658 °C;

- температура плавления чистого алюминия — 660 °C;

- удельная теплота плавления— 390 кДж/кг;

- температура кипения — 2500 °C;

- удельная теплота испарения— 10,53 МДж/кг;

- удельная теплоемкость— 880 Дж/кг·K;

- временное сопротивление литого алюминия — 10—12 кг/мм², временное сопротивление деформируемого — 18—25 кг/мм²,временное сопротивление сплавов — 38—42 кг/мм²;

- Твёрдость по Бринеллю — 24…32 кгс/мм²;

- пластичность у технического — 35 %;

- пластичность у чистого — 50 %;

- Модуль Юнга— 70 ГПа;

- Алюминий обладает высокой электропроводностью (37·106 См/м) и теплопроводностью (203,5 Вт/(м·К)), 65 % от электропроводности меди, обладает высокой светоотражающей способностью;

- Слабый парамагнетик;

- Температурный коэффициент линейного расширения 24,58·10−6К−1 (20…200 °C);

- Удельное сопротивление 0,0262..0,0295 Ом·мм²/м;

- Температурный коэффициент электрического сопротивления 4,3·10−3K−1. Алюминий переходит в сверхпроводящее состояние при температуре 1,2 кельвина.

Важным свойством, которым отличаются сплавы на основе алюминия — это высокая пластичность

Легко может раскатываться в фольгу, что особенно важно для использования в электронике и электротехнике. Материал легко может обрабатываться при небольших механических усилиях. Невысокая температура плавления позволяет переплавлять и изготавливать детали из сплавов алюминия с минимальными энергетическими затратами, что удешевляет производство и саму продукцию

Невысокая температура плавления позволяет переплавлять и изготавливать детали из сплавов алюминия с минимальными энергетическими затратами, что удешевляет производство и саму продукцию.

Марки алюминия по ГОСТУ

Алюминий и его сплавы, равно как и другие металлы, маркируется по установленным стандартам. Так, существуют марки алюминия по ГОСТУ, которые приведены в списках.

Деформируемые алюминиевые сплавы:

Упрочняемые термической обработкой:

- Дюраль Д1, Д16, Д20*, сплавы алюминия меди и марганца ;

- Сплав авиаль (АВ);

- Высокопрочный сплав (В95);

- Сплавы для ковки и штамповки (АК6, АК8, АК4-1 ).

Не упрочняемые термической обработкой:

- Сплавы алюминия с марганцем (АМц);

- Сплавы алюминия с магнием (АМг2, АМг3, АМг5, АМг6).

Литейные алюминиевые сплавы для фасонного литья:

- Сплавы алюминия с кремнием (силумин /) Al-Si (АЛ2, АЛ4, АЛ9) — высокая плотность отливок, легко обрабатываются резанием, отличаются высокими линейными показателями;

- Сплавы алюминия с медью Al-Cu (АЛ7, АЛ19) — высокие механические свойства после термической обработки, легко обрабатываются резанием;

- Сплавы алюминия с магнием Al-Mg (АЛ8, АЛ27) — повышенная стойкость к коррозии, повышенные механические свойства, легко обрабатывается резанием;

- Жаропрочные алюминиевые сплавы (АЛ1, АЛ21, АЛ33) — легко обрабатываются резанием, повышенная жаропрочность.

Классификация с точки зрения удобства механической обработки (Мягкие и пластичные, неудобные для механической обработки резанием):

- Отожженные — Д16, АВ;

- Не упрочняемые термической обработкой — АМц, АМг2, АМг3, АМг5, АМг6.

Относительно прочные и твердые сплавы алюминия, которые достаточно легко обрабатывать механическим путем:

- Закаленные и искусственно состаренные: Д16Т, Д16Н, АВТ;

- Ковочные: АК6, АК8, АК4-1;

- Литейные: АЛ2, АЛ4, АЛ9, АЛ8, АЛ27, АЛ1, АЛ21, АЛ33.

Упрочнение за счет выделения вторичной фазы

Выделившиеся частицы вторичных фаз в алюминии является очень эффективными препятствиями для движения дислокаций. Эффективность частиц как препятствий для движения дислокаций зависит как от размера частиц, так и от расстояния между ними.

Малые когерентные выделения не являются существенным препятствием для дислокаций – они их просто перерезают. С увеличением размеров частиц вторичной фазы, а также потерей их когерентности с атомной решеткой алюминиевой матрицы, степень сопротивления частиц движению дислокаций возрастает. Возрастание твердости до определенного максимума при искусственном старении алюминиевых сплавов объясняется именно прогрессирующим выделением вторичной фазы. С другой стороны, снижение твердости при перестаривании алюминиевого сплава происходит из-за увеличения расстояния между частицами вторичной фазы.

Упрочнение алюминиевых сплавов за счет старения – естественного или искусственного – происходит именно по механизму упрочнения за счет выделения вторичных фаз из перенасыщенного твердого раствора (рисунок 4). Этот перенасыщенный твердый раствор легирующих элементов в алюминии создается путем нагрева алюминиевого сплава до полного растворения легирующих элементов и быстрого его охлаждения, например, до комнатной температуры.

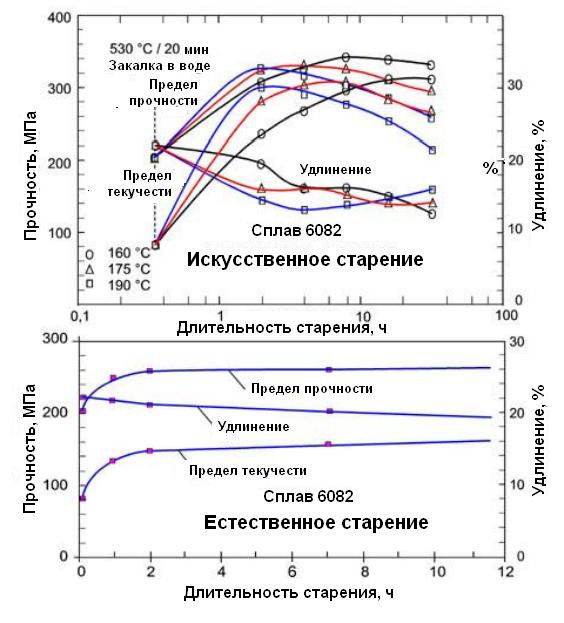

Рисунок 4 – Кривые естественного и искусственного старения прессованных профилей из сплава 6082

Рисунок 4 – Кривые естественного и искусственного старения прессованных профилей из сплава 6082

В интервале температуры от комнатной до 60 °С происходит образование «кластеров», которые остаются когерентными с атомной решеткой алюминия. Этот процесс называется «естественным старением». Он приводит к состояниям алюминиевых сплавов Т1 и Т4.

В интервале температуры от 60 до 220 °С происходит образование промежуточных когерентных и полукогерентных вторичных фаз. Это процесс называется «искусственным старением». Он дает состояния алюминиевых сплавов Т5 и Т6.

Кривые старения на рисунке 4 показывают влияние температуры старения на прочностные свойства и удлинение прессованного сплава 6082. Отметим более высокую пластичность и более низкую прочность после старения при комнатной температуре.

Cтадия 1 – растворение частиц Mg2Si в алюминии

Первая стадия термического упрочнения требует таких температурно-временных условий прессования, которые обеспечивают полное растворение всех частиц Mg2Si в твердом растворе алюминия на момент выхода профиля из матрицы.

Это может достигаться на прессе двумя путями: 1) Нагрев заготовки до температуры не менее 500 ºС и выход профиля из матрицы при температуре не менее 500 ºС. 2) Нагрев заготовки до температуры 430-455 ºС и прессование с большой скоростью, чтобы получить температуру профиля на выходе из матрицы не менее 500 ºС (рисунок 2).

Рисунок 2 – Условия прессования сплава 6063 для оптимального сочетания производительности, прочности и качества поверхности

Второй вариант дает более высокую производительность без повреждения поверхности прессуемого профиля. Чтобы в полной мере применять этот вариант нужно иметь:

- достаточное усилие на пресс-штемпеле;

- достаточно высокую скорость прессования;

- достаточно высокое отношение прессования (вытяжку);

- должным образом гомогенизированную заготовку;

- возможность нагрева заготовки до температуры 425-455 °С за менее чем 20 минут.

Длительный нагрев заготовки, особенно в интервале температур 260-425 °С, приводит к потере прочности будущего профиля из-за укрупнения частиц Mg2Si, если заготовку затем перед прессованием не нагревают по крайней мере до 500 °С.

Заключение

В настоящее время во всех отраслях техники активно применяют вещества, обладающие ферромагнитными свойствами. Помимо существенной экономии энергетических ресурсов, благодаря применению подобных веществ можно упрощать технологические процессы.

Например, вооружившись мощными постоянными магнитами, можно существенно упростить процесс создания транспортных средств. Мощные электромагниты, применяемые в настоящее время на отечественных и зарубежных автомобильных комбинатах, позволяют полностью автоматизировать самые трудоемкие технологические процессы, а также существенно ускорить процесс сборки новых транспортных средств.

В радиотехнике ферромагнетики позволяют получать приборы высочайшего качества и точности.

Ученым удалось создать одношаговую методику изготовления магнитных наночастиц, которые подходят для применения в медицине и электронике.

В результате многочисленных исследований, проводимых в лучших исследовательских лабораториях, удалось установить магнитные свойства наночастиц кобальта и железа, покрытых тонким слоем золота. Уже подтверждена их способность переносить антираковое лекарство или атомы радионуклидов в нужную часть организма человека, увеличивать контрастность изображений магнитного резонанса.

Кроме того, такие частицы можно использовать для модернизации устройств магнитной памяти, что станет новым шагом в создании инновационной медицинской техники.

Коллективу российских ученых удалось разработать и апробировать методику восстановления водных растворов хлоридов для получения комбинированных кобальто-железных наночастиц, подходящих для создания материалов с усовершенствованными магнитными характеристиками. Все исследования, проводимые учеными, направлены на повышение ферромагнитных свойств веществ, увеличение их процентного использования в производстве.