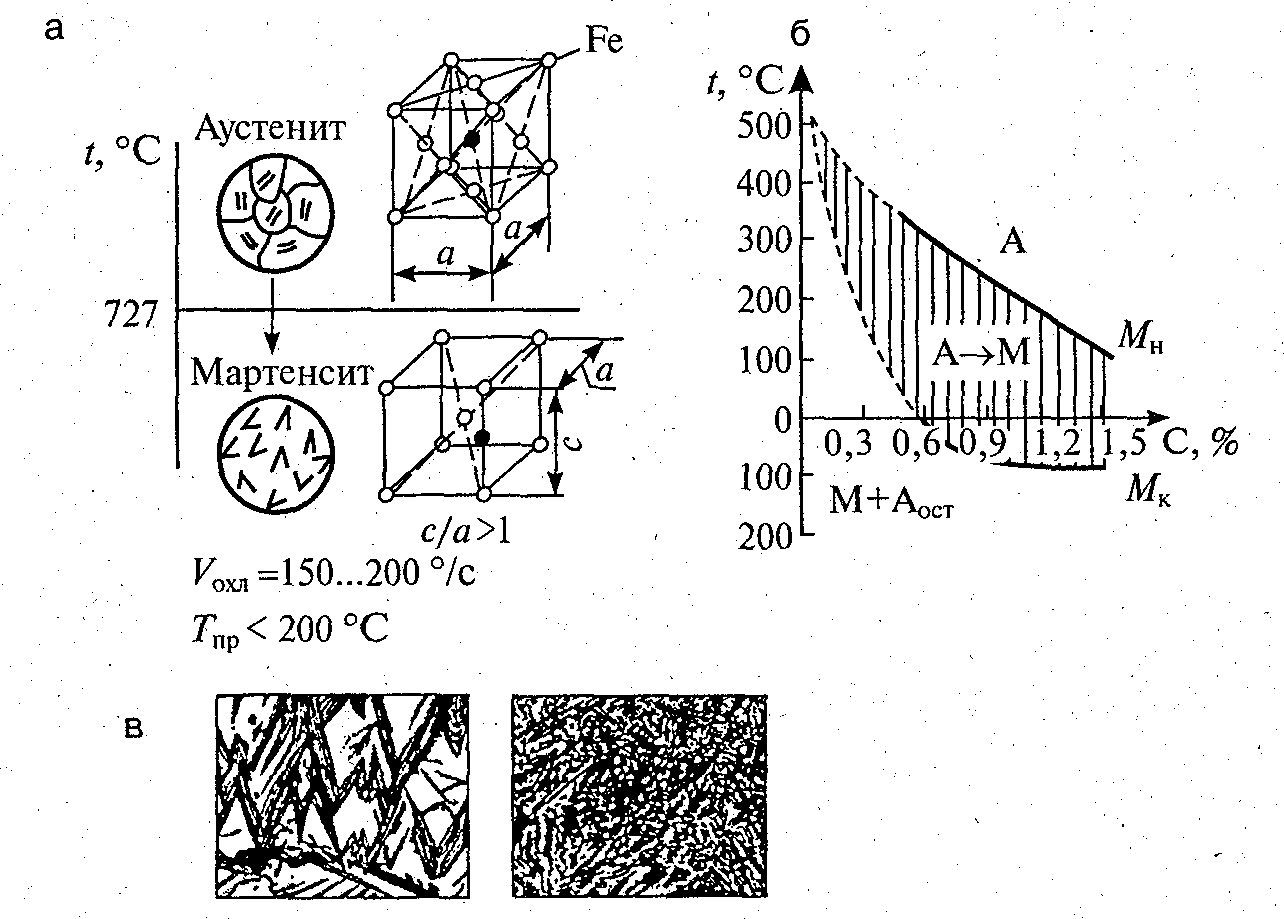

Мартенситное превращение

Мартенсит образуется только в среде аустенита. Причиной, по которой происходит данная трансформация, является наличие большого количества свободной энергии аустенитом. Катализатором процесса превращения служит температура, которая в зависимости от химического состава стали должна находиться на уровне 500-700 ºC.

Также доказано, что мартенситное превращение тесно связано с центрами кристаллизации, которые образуются при повышении температуры. Они стимулируют рост кристаллов, уплотняя атомы и увеличивая, соответственно, прочностные свойства стали. Данный процесс не требует большого количества энергии и активируется при достаточно низкой температуре.

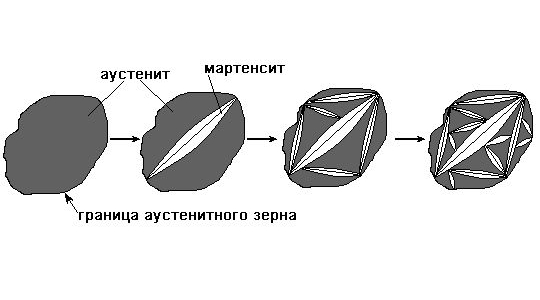

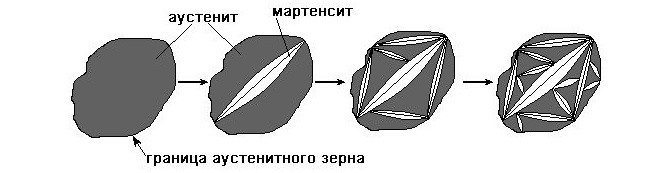

Рост кристаллов происходит до тех пор, пока какой-либо из атомарных слоев входит как в мартенситную, так и в аустенитную кристаллическую решетку. Причем между данными структурами не должно быть разделительной поверхности.

В противном случае образуется сдвиг одной фазы относительно другой, что вызывает появление значительного количества напряжения на их границе. Напряженность провоцирует появление упругих деформаций, как следствие кристаллы (иглы) останавливают свой рост.

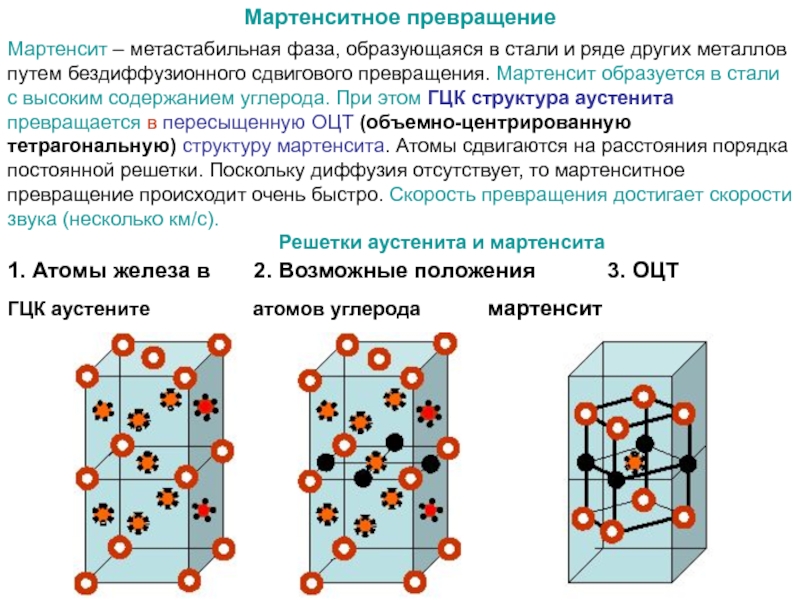

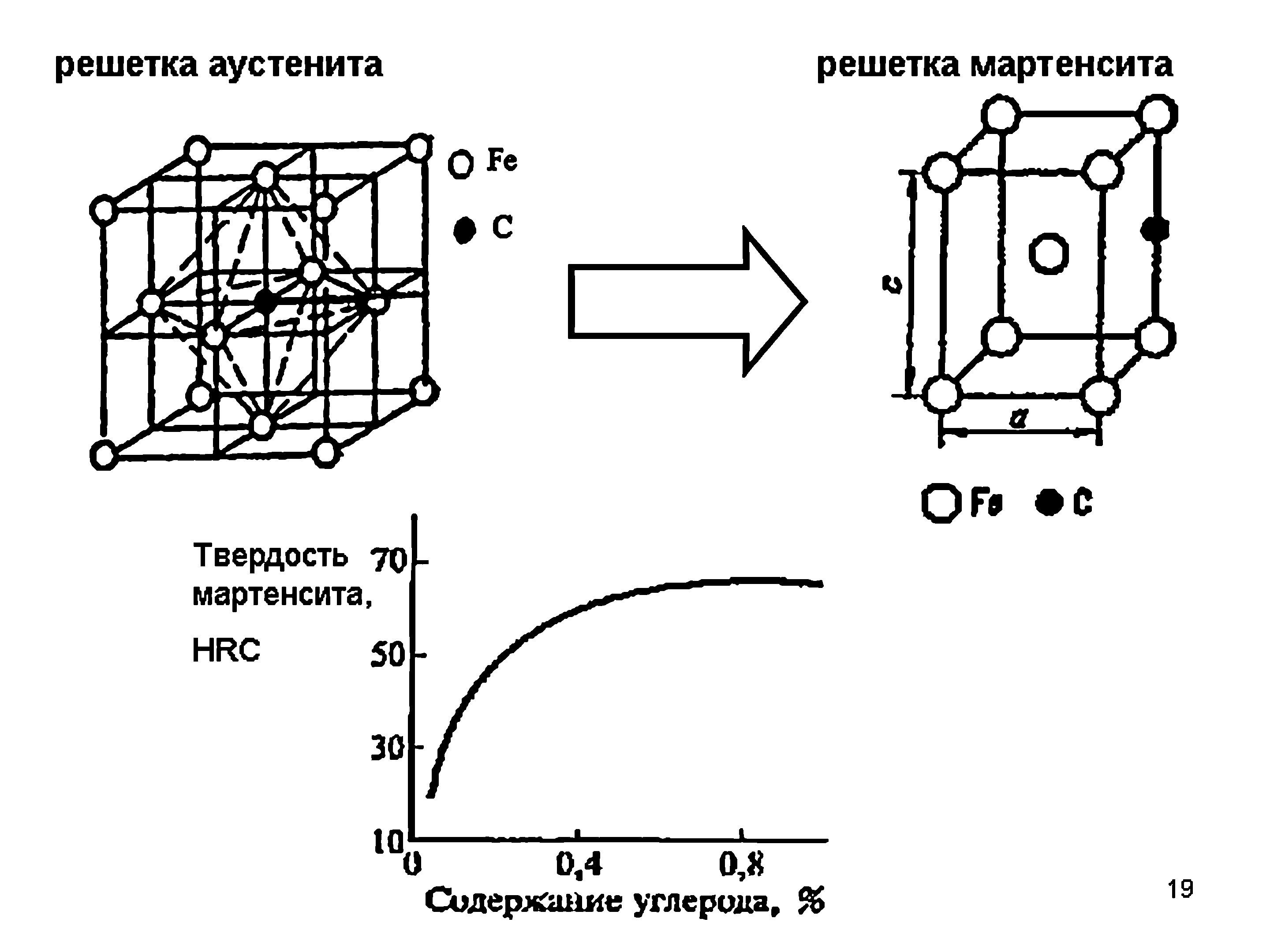

При трансформации аустенита в мартенсит не происходит образование новых химических соединений. Этот процесс структурный. Атомы меняют свое местоположение, что влияет на тип и размеры кристаллической решетки.

Мартенситное превращение требует наличия постоянного переохлаждения. Также стоит заметить, что увеличение объема структуры происходит не за счет роста отдельных игл, а по причине образования новых, меньших с точки зрения размеров кристаллов, мартенсита.

Среди особенностей мартенситного превращения выделяется то, что аустенит не может полностью перейти в мартенсит. Бывают исключения — стали, точка перехода аустенита в мартенсит которых лежит ниже нуля. Но в большинстве случаев всегда имеется некоторый объем аустенитных фаз, не претерпевших своих структурных изменений. Связано это с физическими особенностями железа и углерода.

Трансформация аустенита в мартенсит относится к одним из базовых структурных изменений не только у сталей, но и у сплавов на основе титана и меди.

Виды мартенсита

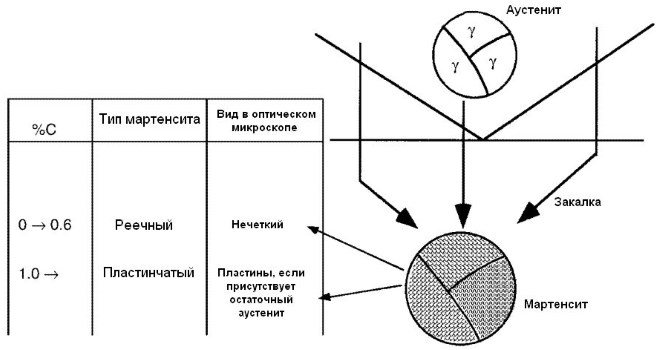

В зависимости от степени нагрева и температуры охлаждаемой среды получают различные типы мартенсита. Существуют следующие его основные виды:

- Пластинчатый мартенсит

- Реечный мартенсит.

Каждый из них имеет свои особенности и соответственно механические свойства.

Пластинчатый мартенсит наблюдается в основном в высокоуглеродистых конструкционных сталях. Он образуется в результате закалки и характеризуется наличием мартенситом формы в виде пластин. Предел прочности на разрыв такого мартенсита может доходить до 900 Мпа. Твердость до 75 HRC.

Реечный мартенсит получается в результате улучшения (закалка с высоким отпуском) легированных сталей. Структура данного типа имеет форму реек размером до 2 мкм. Такой вид мартенсита отличается большей износостойкостью и лучшей динамической вязкостью.

При соблюдении определенного режима температур структура стали может содержать мартенсит как реечного, так и пластинчатого типа.

Область применения

Обладая специфическими, а в некоторых случаях уникальными свойствами стали мартенситной группы применяются для изготовления деталей, работающих в сложных технических и химических условиях. Из них изготавливают:

- элементы газовых и паровых турбин (в частности роторы, диафрагмы, лопатки и корпуса);

- детали сварочных аппаратов;

- сосуды высокого давления, которые должны выдерживать 16 МПа;

- комплектующие насосов высоко давления;

- пружины способные выдерживать большие нагрузки;

- отдельные детали котлов, трубопроводов, коллекторов по которым проходит жидкость с высокой температурой или пар;

- инструменты различного назначения (режущие, измерительные, обрабатывающие);

- медицинские инструменты и отдельные части оборудования.

Основными недостатками таких сталей являются: трудности, возникающие при механической обработке и сварке отдельных деталей. Для решения второй задачи необходимо создавать специальные условия для сварки.

Источник статьи: http://stankiexpert.ru/spravochnik/materialovedenie/martensit.html

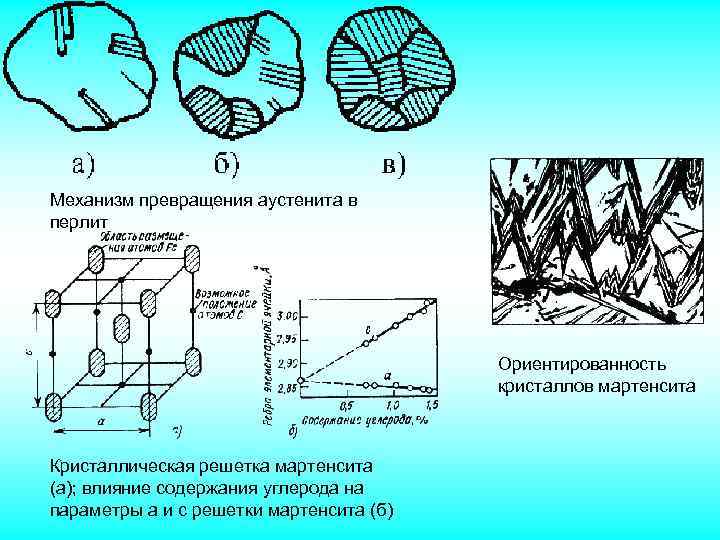

Образование

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Это интересно: Нержавеющие стали AISI 316, AISI 316l — аналоги, характеристики

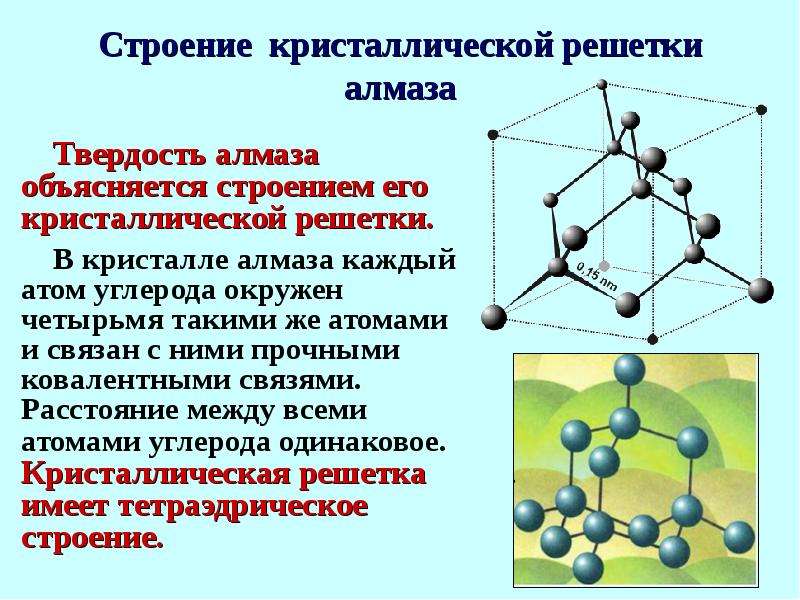

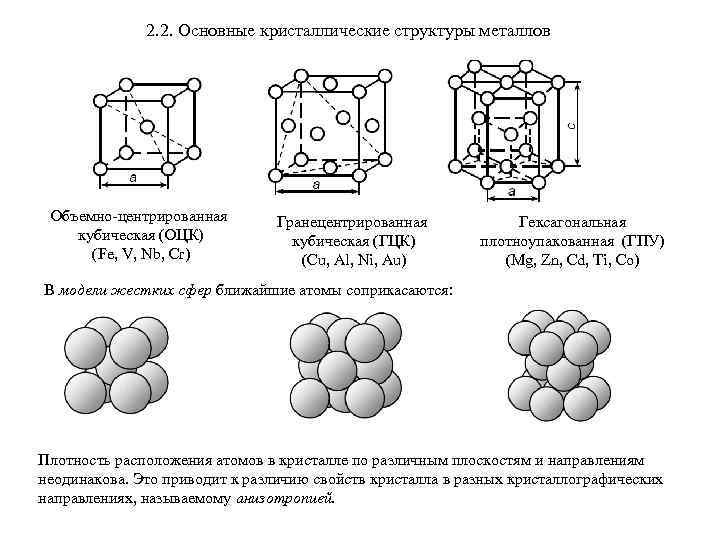

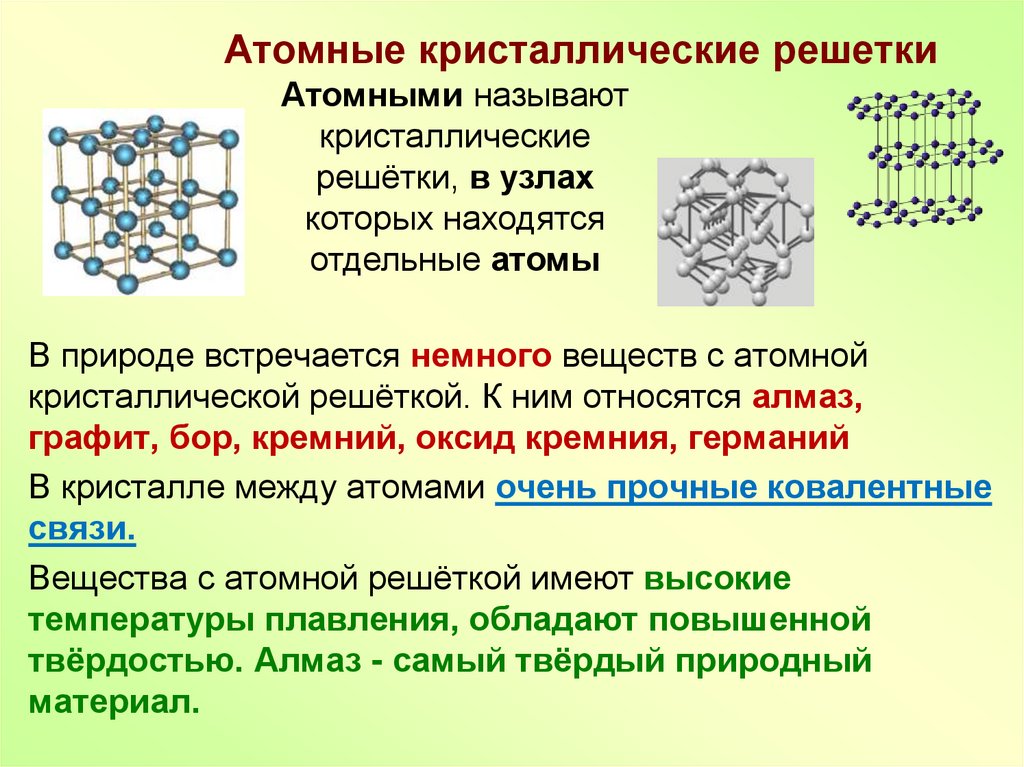

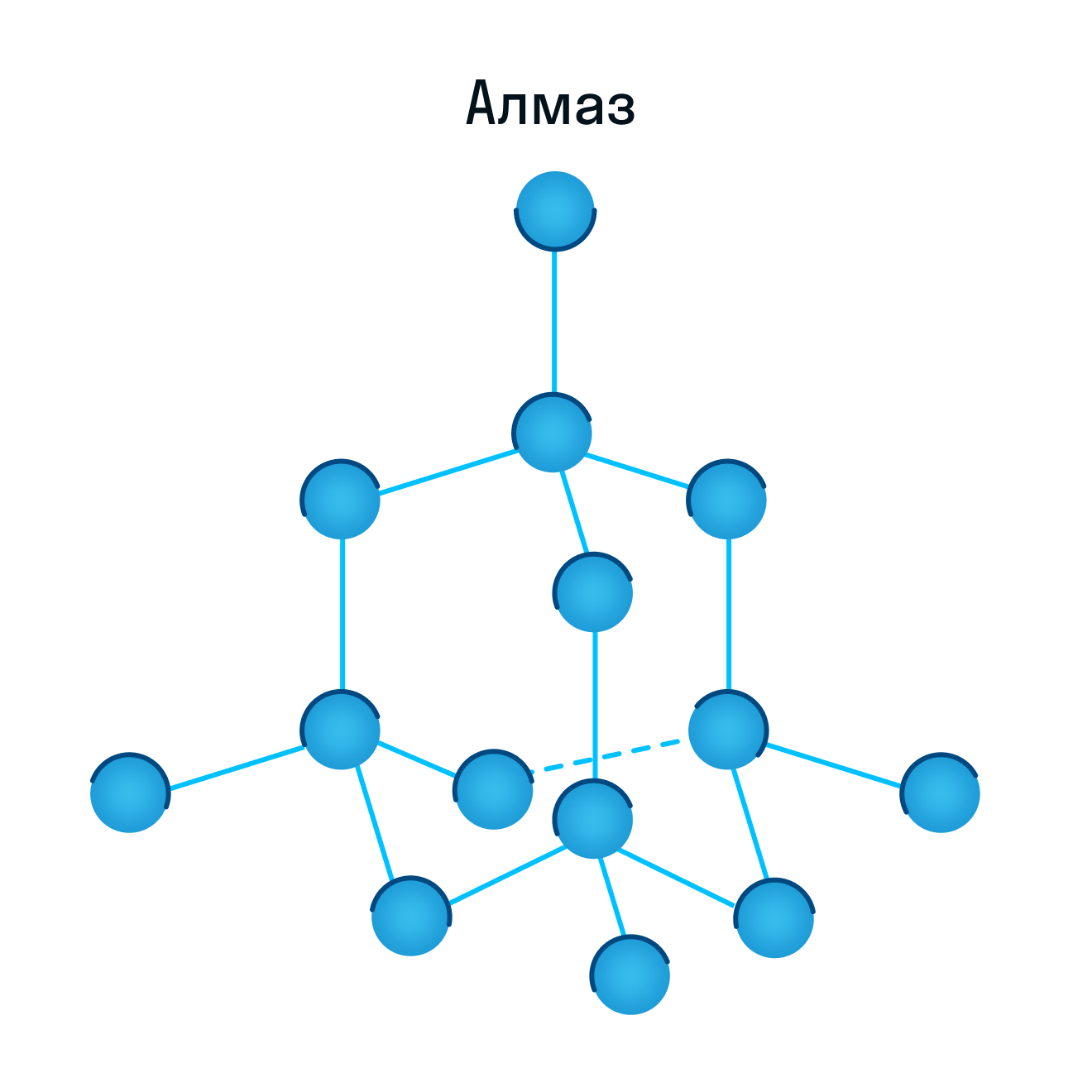

Атомная кристаллическая решетка

Согласно своему названию, атомная кристаллическая решетка — это структура, в узлах которой расположены атомы. Они взаимодействуют с помощью ковалентных связей, то есть один атом отдает другому свободный электрон или же электроны из разных атомов образуют общую пару. В кристаллах с атомной решеткой частицы прочно связаны, что обуславливает ряд физических характеристик.

Свойства веществ с атомной решеткой:

прочность,

твердость,

неспособность к растворению в воде,

высокая температура кипения и плавления.

К примеру, атомную кристаллическую решетку имеет алмаз — самый твердый минерал в мире.

Другие примеры: германий Ge, кремний Si, нитрид бора BN, карборунд SiC. Типичный представитель этой группы — обычный песок, который по сути является оксидом кремния SiO2.

Лайфхак

Если нужно рассказать о свойствах веществ с атомной кристаллической решеткой, достаточно вспомнить песок и перечислить его характеристики.

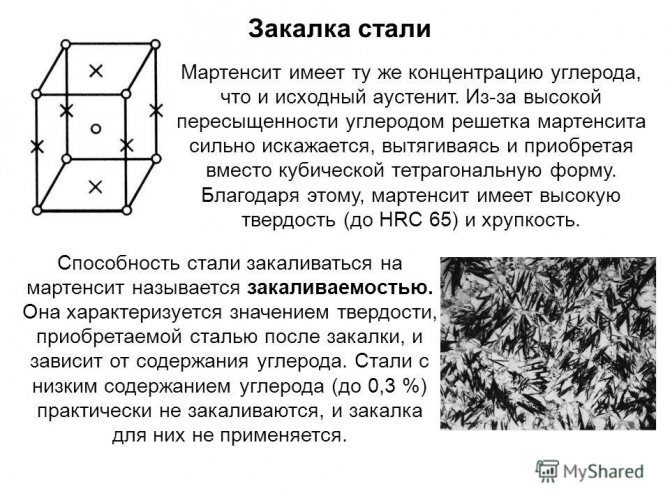

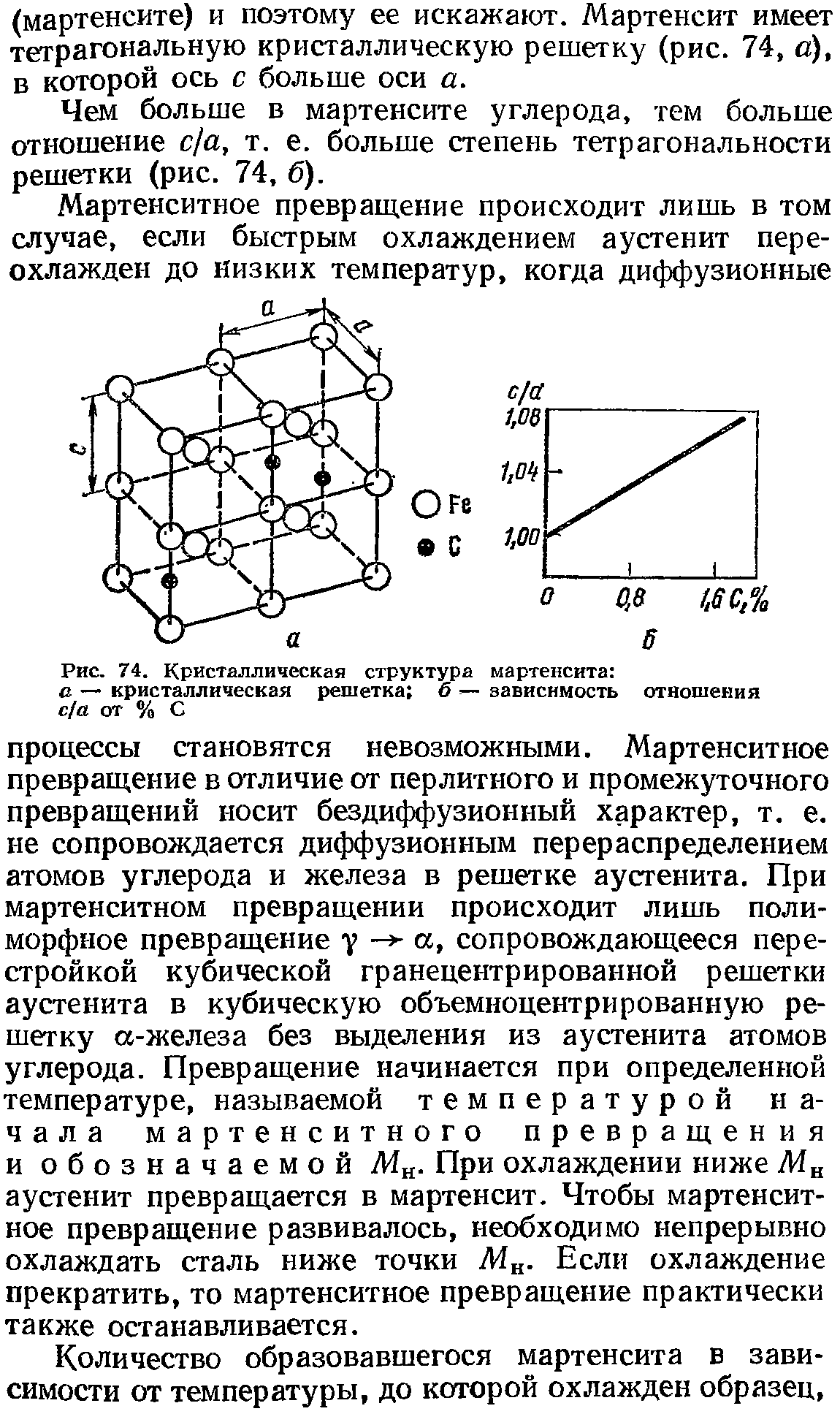

Структура мартенсита

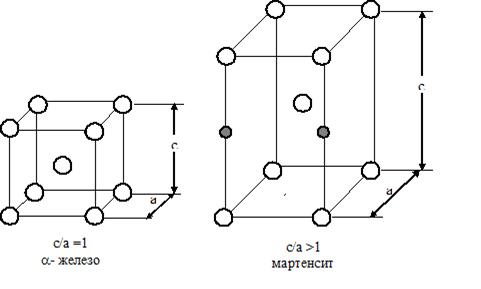

Основным отличием, которое приводит к изменению физических и механических характеристик стали является изменение внутренней структуры. Её называют мартенситная структура. В этом случае кристаллическая решётка претерпевает следующие изменения. Под воздействием внешних факторов происходит изменение направления движения атомов по сравнению с их стандартным, упорядоченным движением в рамках установленной решётки. Увеличиваются межатомные расстояния, что приводит к возникновению деформации, примерно на 10% относительно нормальных размеров. Величина изменений не приводит к переходу через энергетический барьер межатомных связей. Такой кристаллический эффект приводит к образованию специфической формы взаимных связей. Она носит так называемый игольчатый характер.

Изменения структуры стали происходит в процессе нагрева. Повышение температуры вызывает диффузионное перераспределение атомов углерода в рамках кристаллической решётки. Этот процесс вызывает образование нескольких фаз металла.

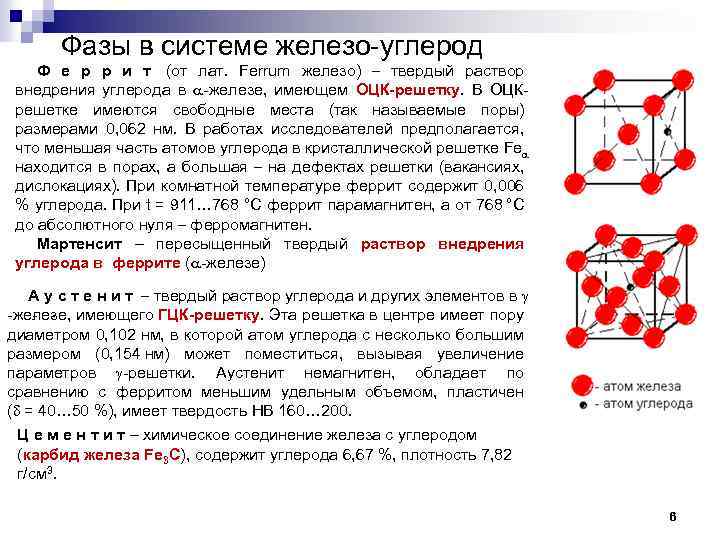

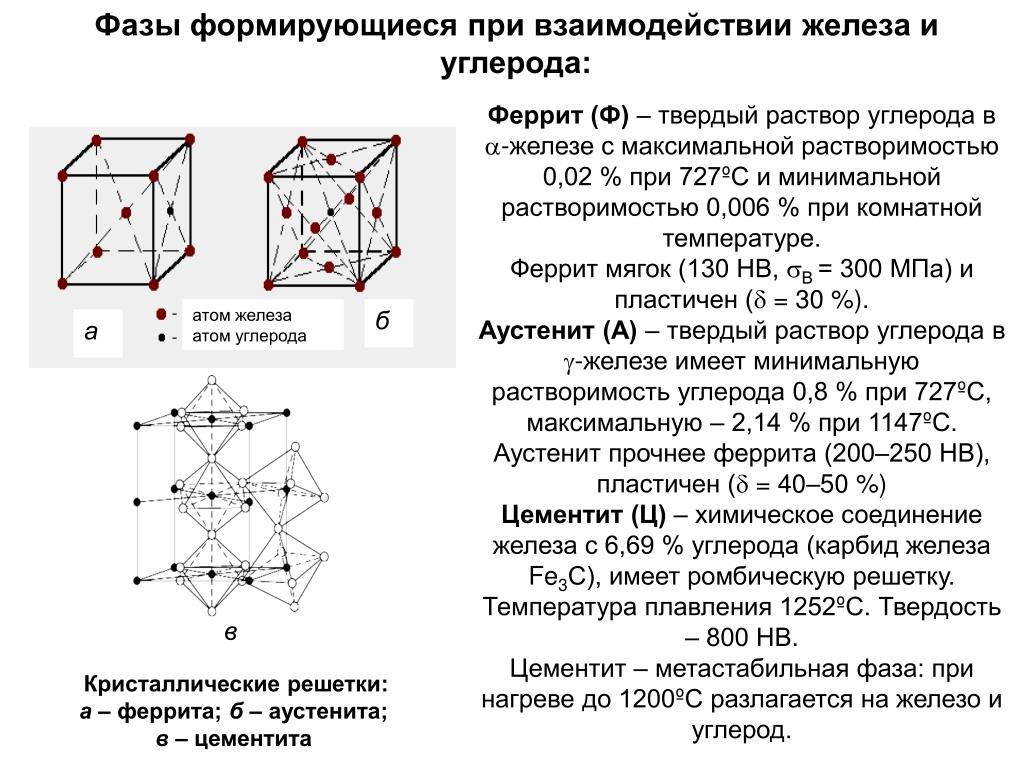

- При повышении содержания углерода до 6,7% возникает материал называемый цементит. Он имеет решётку в форме ромба.

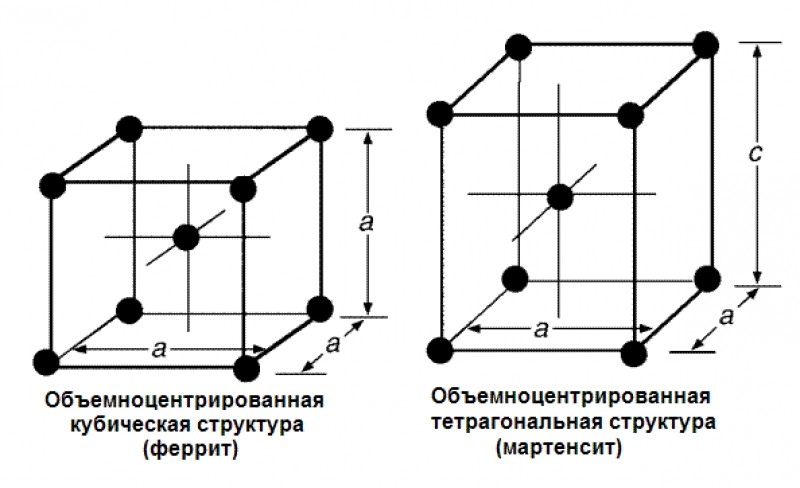

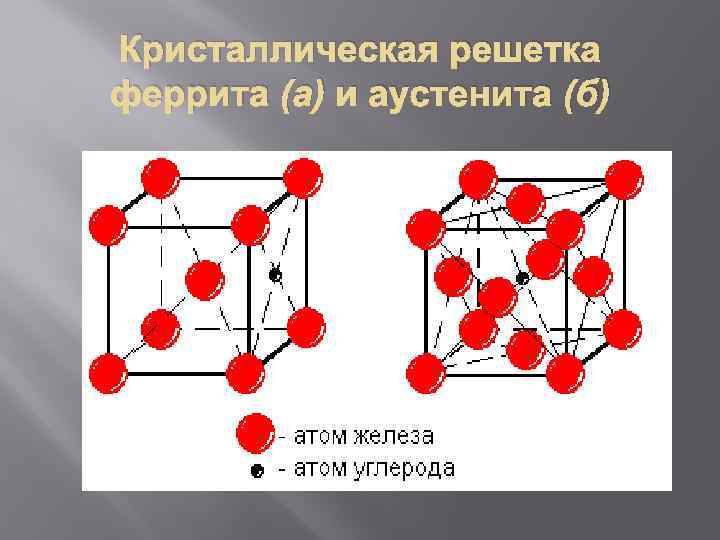

- При низком содержании углерода (не более 0,02%) формируется феррит. Его решётка приобретает объёмно-центрированную форму.

- Аустенит. Структура железоуглеродистых сплавов, представляющих смесь углерода в количестве около 2% различных легирующих добавок. Кристаллическая решётка этого материала имеет форму куба со строго центрированными гранями. Отличительной особенностью аустенита является его высокая плотность по сравнению с другими структурами стали. Он образуется при температуре нагрева от 910 до 1401 °С и сохраняет свою устойчивость до температуры 723 °С. При дальнейшем охлаждении превращается в другие более устойчивые структуры. При добавлении никеля, марганца или хрома аустенит сохраняет свою структуру вплоть до комнатной температуры. К сталям, имеющим аустенитную структуру, относятся почти все хромоникелевые стали.

- Перлит является механической смесью цементита и феррита. В этой смеси присутствие углерода составляет 0,8%. Он образуется из аустенита в процессе охлаждения. Он является эвтектоидом и может обладать пластичной или зернистой структурой. От этого состояния зависят его физические и особенно механические свойства.

- При повышении содержания углерода до 4,3% из смеси аустенита и цементита образуется материал, называемый ледебурит. Его формирование происходит при температуре расплава в 1147 °С.

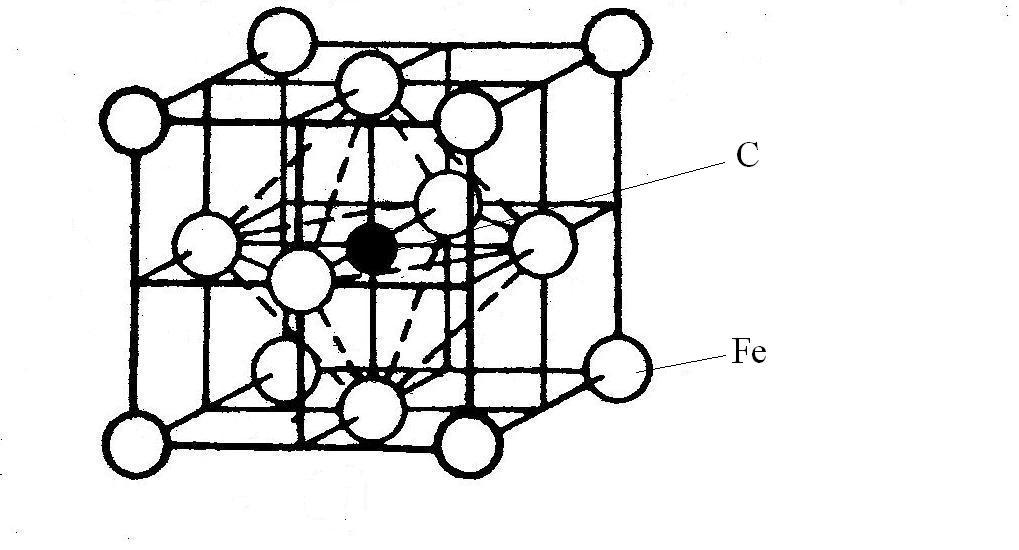

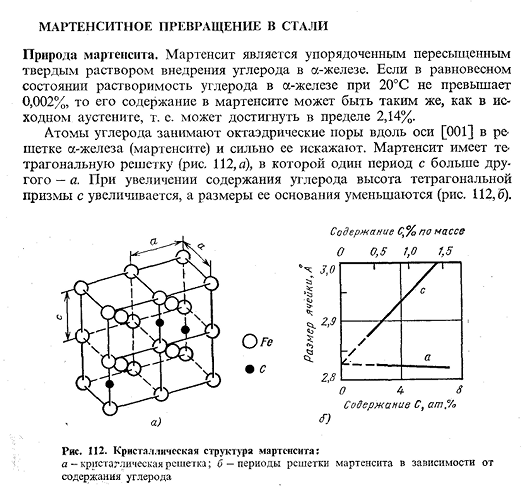

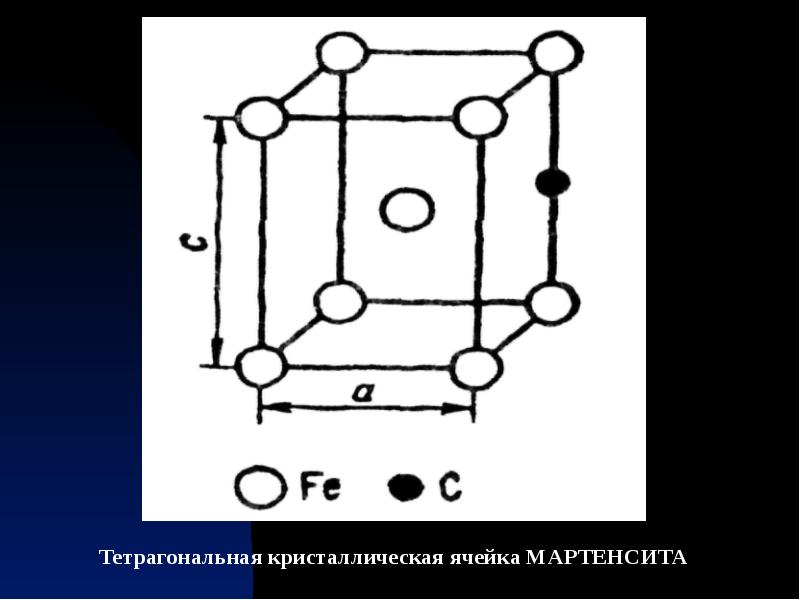

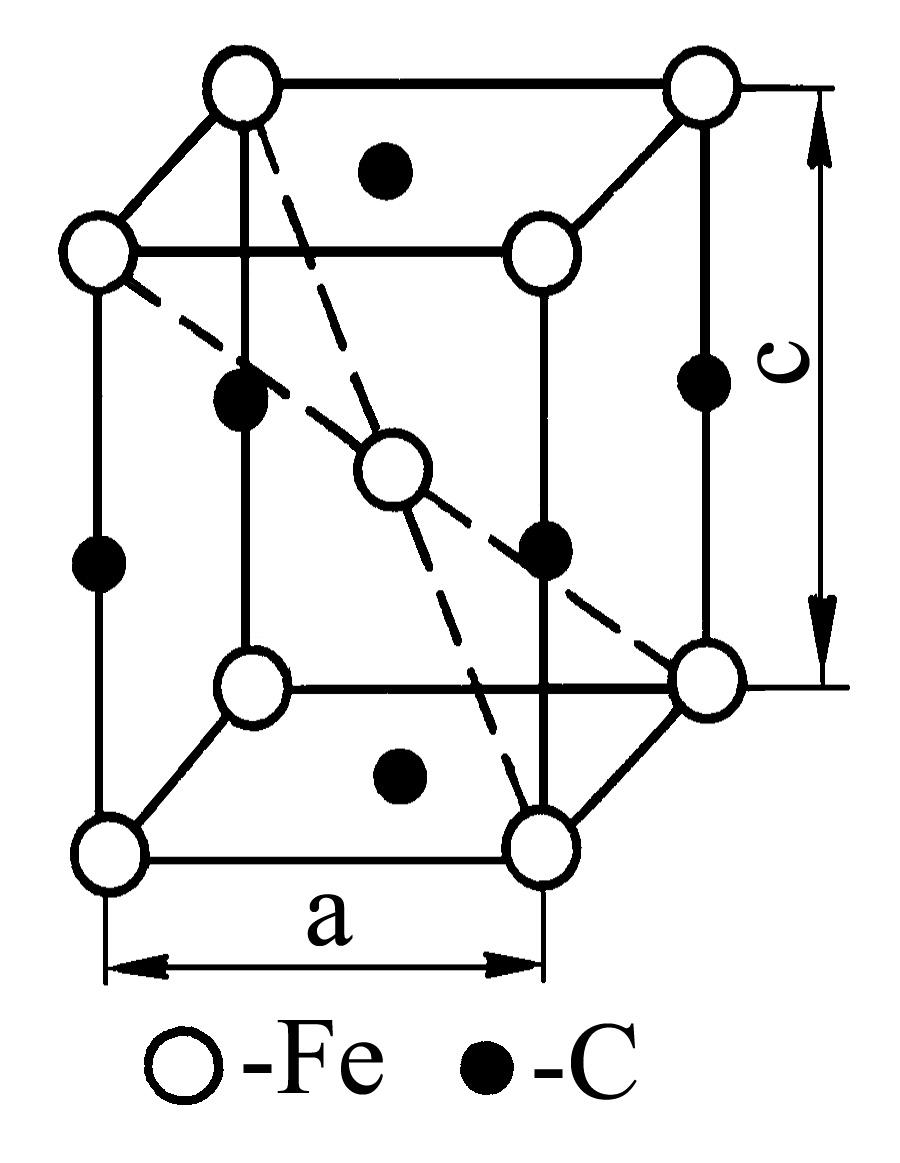

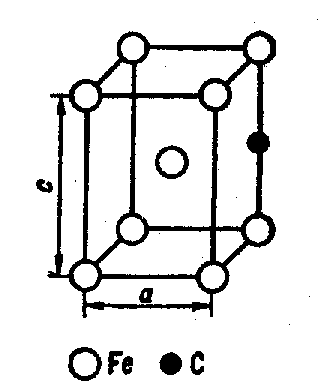

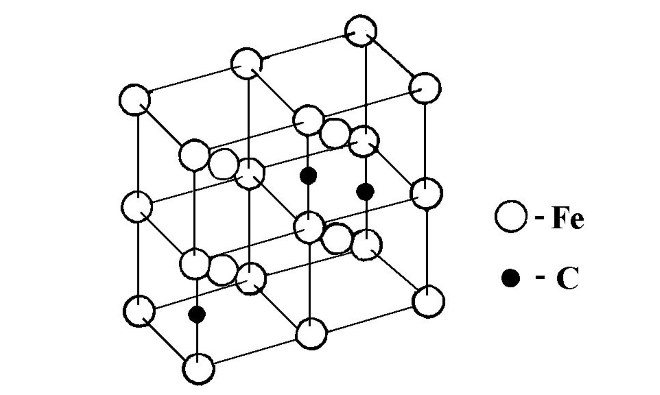

- Мартенсит – это перенасыщенный раствор железа и углерода. Его обычно получают при закалке аустенита. В результате температурного воздействия мартенситный материал приобретает из кубической тетрагональную решётку, которая придаёт ему твердость до 1000 HV.

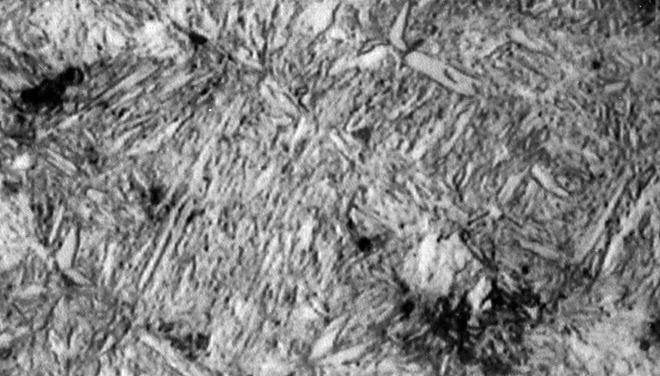

В результате обработки полученная мартенситная сталь приобретает игольчатую структуру, которая формирует более высокие прочностные характеристики, становится устойчивее к воздействию коррозии

Как определить кристаллическую решетку

Как понятно из предыдущего материала, строение вещества, его состав и физические характеристики тесно связаны. Поэтому для определения вида кристаллической решетки можно руководствоваться теми данными, которые у нас есть. Как правило, известен состав вещества, а значит, мы можем сделать вывод о химических связях внутри его молекулы, что позволит в свою очередь предположить тип решетки.

Также можно провести быстрый анализ:

если это неметалл, который при комнатной температуре представляет собой твердое тело — скорее всего он имеет атомную решетку;

если в обычных условиях это жидкость или газ либо речь об органическом веществе — предполагаем молекулярную решетку;

если это соль либо щелочь — кристаллы имеют ионную решетку;

если это металл или сплав — решетка точно будет металлической.

Свойства и структура мартенсита

Мартенсит – это зерна игольчатой формы в микроструктуре металла, представляющие собой перенасыщенный твердый раствор углерода в альфа-железе. Такая структура характерна для сталей, прошедших процедуру закалки, а также для некоторых чистых металлов, обладающих полиморфизмом. Своим названием мартенсит обязан Адольфу Мартенсу – немецкому ученому, посвятившему большую часть своей жизни вопросам изучения металлов и их свойств. Следует отметить, что мартенситные стали из-за особенностей своей структуры отличаются самой высокой твердостью среди подобных материалов.

С таким явлением, как мартенситное превращение, происходящим при нагреве и охлаждении стали, связан уникальный эффект «памяти металла», обнаруженный и описанный учеными Г.В. Курдюмовым и Л.Г. Хандросом в 1949 году. Суть данного эффекта заключается в том, что деформация металла, создаваемая в нем в тот момент, когда происходит прямое мартенситное превращение, полностью исчезает во время обратного превращения. Благодаря этому эффекту ученым удалось создать сплавы, обладающие памятью своей формы. Изделия из таких сплавов, которые были подвергнуты деформации в мартенситном состоянии, принимают свою первоначальную форму, если их нагреть до температуры, вызывающей мартенситное превращение в стали.

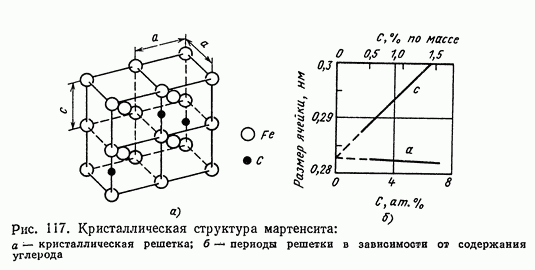

Кристаллическая решетка мартенсита, формирующегося в структуре закаленного металла, является не кубической, а тетрагональной. Каждый ее элемент имеет форму прямоугольного параллелепипеда. Центральную часть такой ячейки (а также ее вершины) занимают атомы железа, во внутреннем пространстве между которыми находятся атомы углерода.

Мартенситные стали, как уже говорилось выше, отличаются высокой твердостью и прочностью, а объясняется это тем, что структура мартенсита, являясь неравновесной, характеризуется наличием сильных внутренних напряжений. В мартенситных сталях при их нагреве перераспределяются атомы углерода. Это явление носит диффузионный характер. В результате такого распределения в структуре стали формируются две фазы, каждая из которых отличается содержанием углерода и формой своей кристаллической решетки.

Кристаллическая решетка мартенсита

Такими фазами, которыми характеризуются все стали мартенситного класса при их нагреве, являются:

- феррит, в котором содержится очень незначительное количество углерода – до 0,02% (элементарные ячейки кристаллической решетки феррита имеют форму куба, вершины и центр которого образуют атомы железа; все остальное пространство в таких ячейках занимает углерод);

- цементит, в котором содержание углерода значительно выше – до 6,67% (ромбическую кристаллическую решетку цементита формируют элементарные ячейки, имеющие форму прямоугольного параллелепипеда).

Исходной структурой для образования мартенсита является аустенит. Кристаллические решетки данных образований, одновременно присутствующих в микроструктуре стали, связаны между собой ориентационными соотношениями. Заключается данная связь в том, что плоскости решеток аустенита и мартенсита, которые имеют определенные кристаллографические индексы, параллельны друг другу.

Различные типы мартенсита, образующиеся при закалке аустенита

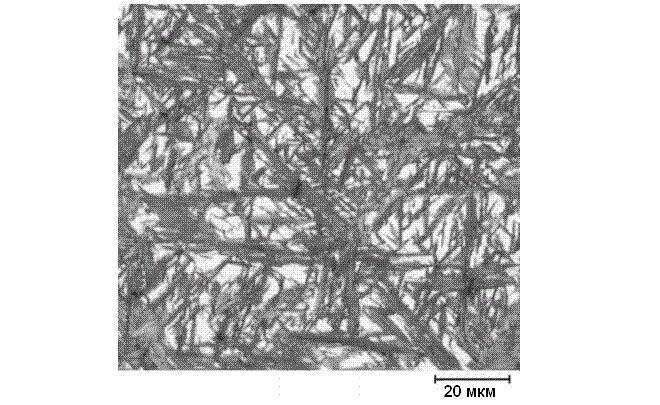

Эта структура формируется при температуре ниже 2000. Она характерна для углеродистых и легированных сталей. Свойства мартенсита данного типа, присутствующего в структуре металла в виде пластин, определяет наличие на таких пластинах так называемого мидриба – средней линии, характеризующейся повышенной травимостью. Двойниковым данный мартенсит называют потому, что мидриб каждой его пластины образуется множеством двойников. Такие двойники, располагающиеся по плоскостям пластин мартенсита, имеют толщину 5–30 нм.

Оптическая микрофотография мартенсита пластинчатой структуры

Это образование характерно для структуры сталей, относящихся к высоколегированным, мало- и среднеуглеродистым. Температурный порог, при котором в таких сталях происходит формирование мартенситной структуры, находится выше отметки 3000. Мартенсит данного типа в полном соответствии со своим названием имеет форму вытянутых в одном направлении реек, толщина каждой из которых находится в интервале 0,2–2 мкм (при этом их длина больше ширины примерно в 5 раз). Структура металла, сформированная из мартенсита данного типа, представлена в виде сочетания групп (пакетов) таких параллельных друг другу кристаллов-реек. В этой структуре можно увидеть и прослойки между рейками мартенсита, состоящие из остаточного аустенита. Толщина таких прослоек в сплавах разного типа может составлять от 10 до 20 нм.

Можно ли выполнить отпуск стали в домашних условиях?

Чаще все термообработка распространяется на различные простые детали, домашнюю утварь — ножи, вилки, металлические чашки, детали автомобилей и так далее. Однако домашняя металлургия обладает множеством ограничений, о которых простой человек может не знать. Рассмотрим основные проблемы, с которым может столкнуться человек во время отпуска стали в домашних условиях:

- Большинство домашних печей не могут выполнить нагрев до высоких температур. Поэтому в домашних условиях можно сделать только низкий или средний отпуск. Теоретически можно попытаться переоборудовать или «усилить» свою печь, чтобы повысить температуру нагрева, однако сделать это человеку без опыта будет сложно.

- Для проведения термической обработки необходимо использовать защитную среду (масло, щелочи, селитра). Но каждое вещество имеет свои температурные особенности. Простой пример: соединения на основе селитры могут взрываться при нагреве до высоких температур, что может быть опасно для жизни, здоровья домашнего металлурга.

- Выполнение отпуска без применения защитной среды может быть фатально для самого металла. Дело в том, что без использования защитной среды металл будет остывать быстро, что может повлиять на качестве стали (повышение хрупкости, образования изгибов, пластическая деформация, появление ржавчины).

- Также не стоит забывать о низкотемпературной хрупкости первого рода (от 250 до 300 градусов). В случае неправильного температурного режима из-за нее может серьезно пострадать качество металла вплоть до полного разрушения сплава.

Структура – мартенсит

Структура мартенсита образуется при быстром охлаждении в результате перехода решетки твердого раствора у-железа ( аусте-нита) в решетку твердого раствора а-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних, дополнительных напряжений. Мартенсит представляет собой пересыщенный раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

| Схема бейнитного превращения. |

Структура мартенсита после этих видов превращения различна.

Структура мартенсита в низко – и среднеуглеродистых сталях имеет форму реек ( реечный мартенсит), вытянутых в одном направлении. В высокоуглеродистых сталях мартенсит образует пластины, которые в плоскости шлифа имеют вид игл.

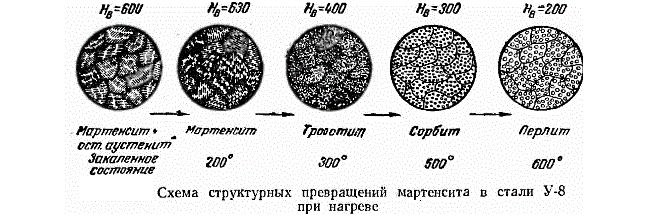

Структура мартенсита неустойчива: при нагреве выше 200 С мартенсит стремится перейти в более устойчивую структуру – троостит-сорбит и, наконец, при температуре выше 720 С – в самую устойчивую структуру – перлит.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита в сварном соединении не опасна при сварке и в эксплуатации, если правильно выбран способ сварки, присадочный материал, пе нарушены оптимальные условия технологии изготовления сварного изделия, устранены концентраторы напряжения путем создания плавных переходов от шва к основному металлу или созданы благоприятные условия в сварном соединении, снижающие чувствительность к концентраторам напряжения: применение аустенитных присадок или поверхностная обработка путем наклепа. Сварное соединение ненадежно, если шов выполнен низколегированной проволокой, обеспечивающей мартенситно-ферритную структуру шва, или аустенитной проволокой типа Св – 06Х18Н9Т, Св – 13Х25Н18, Св – 08Х20Н10Г6 с малым запасом аустенитности. Такой шов имеет аустенитно-мартенситную структуру ( высокоуглероднстый мартенсит), обладает низкой пластичностью п ударной вязкостью и не надежен в эксплуатации при повторных статических нагрузках.

Структура мартенсита образуется в результате перехода решетки твердого раствора у-железа ( аустенита) в решетку твердого раствора сс-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних дополнительных напряжений. Мартенсит представляет собой пересыщенный твердый раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

Структура мартенсита характеризуется незначительным размером зерна, часто имеет игольчатое строение.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита бывает разнообразной по виду в зависимости от состава стали и условий закалки.

Структура мартенсита при этом переходит в троосто-сорбитные формы и далее в аустенит. Температура контакта резца со стружкой при выделении значительного количества тепла настолько высока, что развиваются молекулярные силы слипания ( адгезии), особенно со стороны стружки, и наблюдается оплавление тонких слоев. При этом размягчившиеся поверхностные слои обработанной поверхности и лунки уносятся движущейся по передней поверхности резца стружкой.

Структура мартенсита, образова1вшегося при температуре выше комнатной, имеет игольчатые кристаллы без признаков внутреннего двойникования. Авторы указанной работы считают, что двойники, присутствующие в пластинах мартенсита, уменьшают число возможных систем скольжения и тем самым увеличивают прочность мартенсита. С последним выводом не согласны И. Н. Бо-гачев с сотрудниками , которые считают, что двойники дополнительно не упрочняют мартенсит сталей переходного класса.

| Зависимость твердости стали от содержания углерода в.| Наверху – наибольшая твердость закаленной стали в зависимости от содержания углерода в ней ( по Бернсу, Муру и Арчеру. внизу – изменение числа элементарных ячеек мартенсита, на долю которых приходится по одному атому углерода в зависимости от содержания его в стали. |

Структура мартенсита отличается тонким блочным строением, что в значительной мере определяет высокое сопротивление закаленной стали пластической деформации.

Применение мартенситных марок стали

В мартенситные стали добавляют легирующие элементы, чтобы получить нужные свойства сплавов: прочность, износостойкость, хладо-жаропрочность, коррозийную стойкость. В одной марке легированной стали может быть до 7 легирующих элементов. Стали легируют никелем, хромом, азотом, вольфрамом, бериллием, ванадием, кремнием, молибденом, медью, бором.

Обычно в обозначении стали зашифрованы легирующие добавки и их количество (38ХН3МФА), некоторые экспериментальные шифруются буквой Э. В этом случае буква не отражает состава стали – ЭИ, ЭП3. Иногда стали, предназначенные для изготовления выпускных авиационных и автомобильных клапанов, называют сокращенно – сильхромы.

Легированные мартенситные стали способны противостоять агрессивным среда: кислотам, щелочам, солям, агрессивным газам. По применению мартенситные стали бывают коррозионностойкие, жаростойкие, жаропрочные и стали специального назначения.

Коррозионностойкие марки сталей (15Х28, 20Х13, 12Х18Н9) применяют на опытных производствах, в химической промышленности.

Жаростойкие марки сталей (ХН60Ю, 12Х25Н16Г7АР, (15Х6СЮ) используют для изготовления деталей, которые работают под умеренной нагрузкой при температурах до 1000 градусов.

Изделия из жаропрочных марок сталей (15Х6СЮ, 08Х13, 14Х17Н2) могут работать под нагрузкой весьма длительный и длительный период при высоких температурах.

К специальным сталям можно отнести стали, из которых катают броневой сэндвич. Отдельное место занимает сталь Гадфильда (1,1% углерода, 13% магния). При работе в условиях высоких давлений происходит самопроизвольная пластическая деформация и соответственно увеличивается степень ее прочности. Уникальные механические свойства пока не до конца изучены.

Магнитные свойства мартенситной стали

У мартенситной структуры кристаллической решетки стали ярко выражены магнитные свойства. Мартенсит – ферромагнетик в чистом виде. Однако выдержать идеальный химический состав сложно. Углеродистые мартенситные стали, легированные молибденом, кобальтом и хромом (ЕХ9К15М2), кобальтом и хромом (ЕХ5К6), хромом (ЕХ3) можно отнести магнитотвердыми материалами.

Легирование кобальтом наиболее эффективно с точки зрения магнетизма – у атомов кобальта присутствует магнитный момент, таким образом, остаточная индукция мартенсита возрастает. Низкая цена и легкость механической и термической обработки дает возможность применения мартенситных сталей в магнитных системах в качестве переключателей для изменения направления при подаче управляющих сигналов.

Свариваемость мартенситных сталей

Технологии сварки мартенситных сплавов усложняются повышенной хрупкостью металла после закалки. Эти типы стали варят после предварительного нагрева примерно от 200 до 450 градусов, температура окружающей среды не должна быть отрицательной. Обычно детали из стали мартенситной группы сваривают методами ручной дуговой сварки электродами, покрытыми специальными составами. Иногда используют и другие виды сварки: аргонодуговые, электрошлаковые, под флюсом.

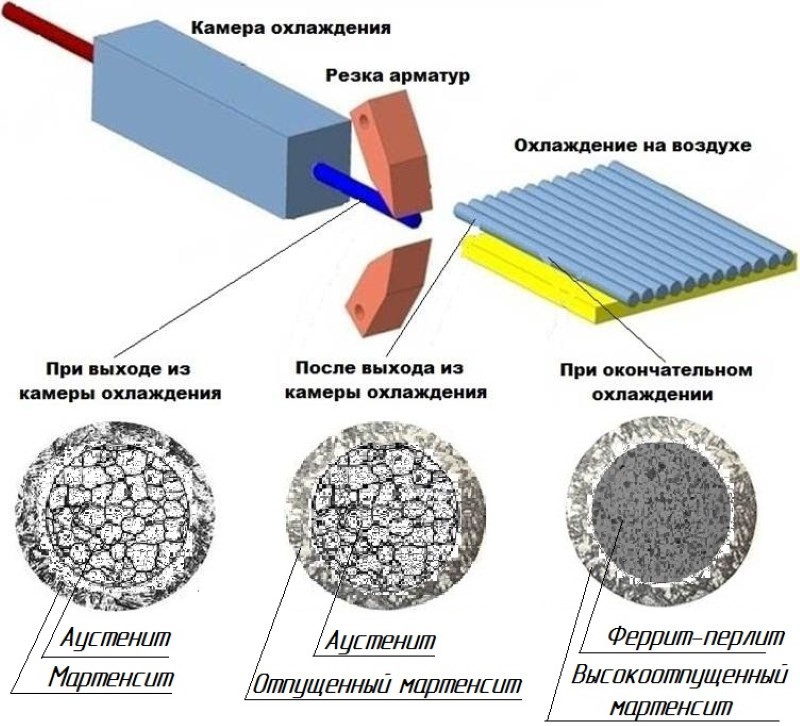

Особенности мартенситного превращения в сталях

Условием для такого явления, как мартенситное превращение, выступает не фиксированная температура, а определенный температурный промежуток. Верхняя граница этого интервала соответствует температуре, которая меньше температуры начала аустенитного распада на несколько сот градусов. Окончание данного процесса происходит при температуре, которая значительно ниже комнатной. Такие условия формирования мартенсита связаны с тем, что при этом в структуре сплава присутствует еще и остаточный аустенит.

Количество мартенсита в структуре стали можно увеличить, если подвергнуть сплав пластической деформации. Это необходимо делать при температурном режиме, требующемся для мартенситного превращения. Аустенит может превращаться в мартенсит и в том случае, если сплав подвергается пластической деформации и при комнатной температуре.

Схема изменений мартенсита в процессе нагрева

Рассматриваемое образование в структуре стали может принимать форму, которая называется мартенсит отпуска. Условиями для его формирования является нагрев сплава до температуры, которая ниже, чем температура преобразования феррита в аустенит. Характерной чертой процесса, при котором образуется мартенсит отпуска, является то, что мартенсит, имеющий игольчатую или пластинчатую форму, превращается в карбидные включения сферической конфигурации.

Суть преобразования начальной структуры сплава в мартенситную заключается в том, что молекулы в составе кристаллов такого сплава начинают упорядоченно передвигаться, меняя свое расположение относительно друг друга и, соответственно, формируя кристаллические решетки новой конфигурации. Таким образом, происходит не разрушение, а только деформация ячеек кристаллической решетки, что и приводит к образованию новой структуры сплава.

Образование кристаллов мартенсита в зерне аустенита

Для мартенситного преобразования структуры сплава, при котором происходит не разрушение, а видоизменение кристаллических решеток ячеек, формирующих его структуру, требуется очень незначительное количество энергии. Это способствует тому, что такие изменения происходят с высокой скоростью. Результаты подобных преобразований, а также условия их протекания позволяют эффективно менять характеристики сплавов, в которых они происходят, используя для этого методы термического или механического воздействия.