Процесс заточки

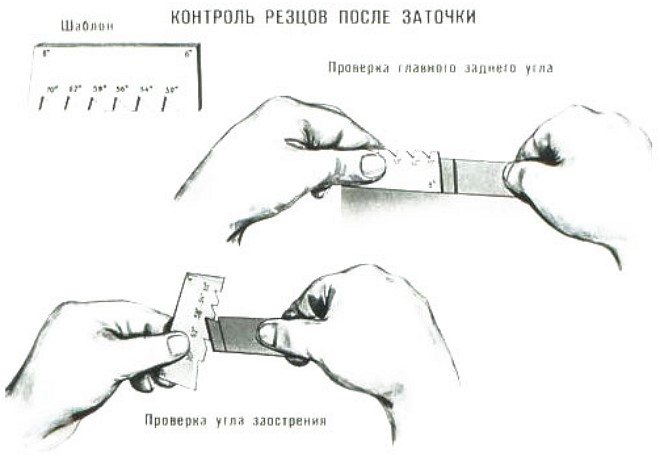

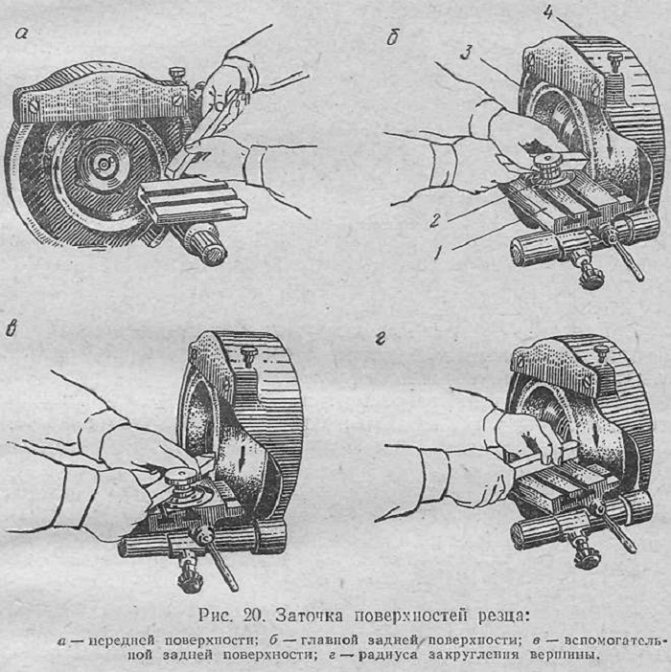

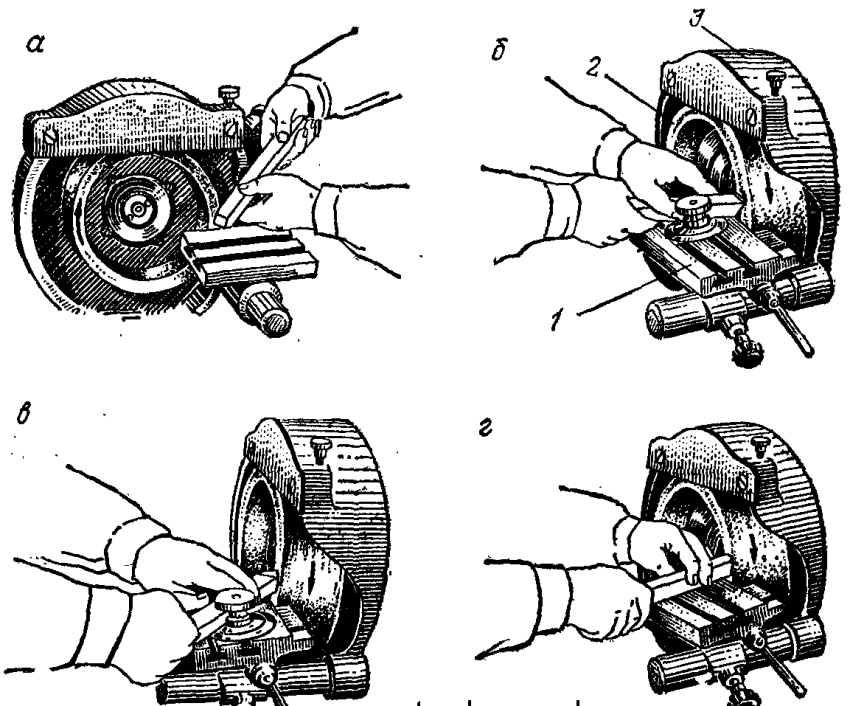

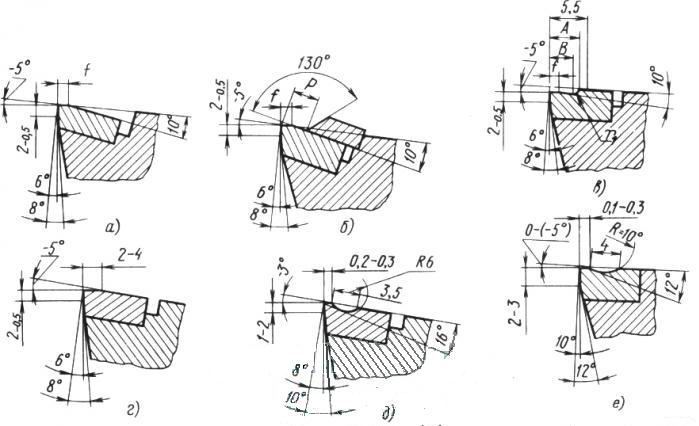

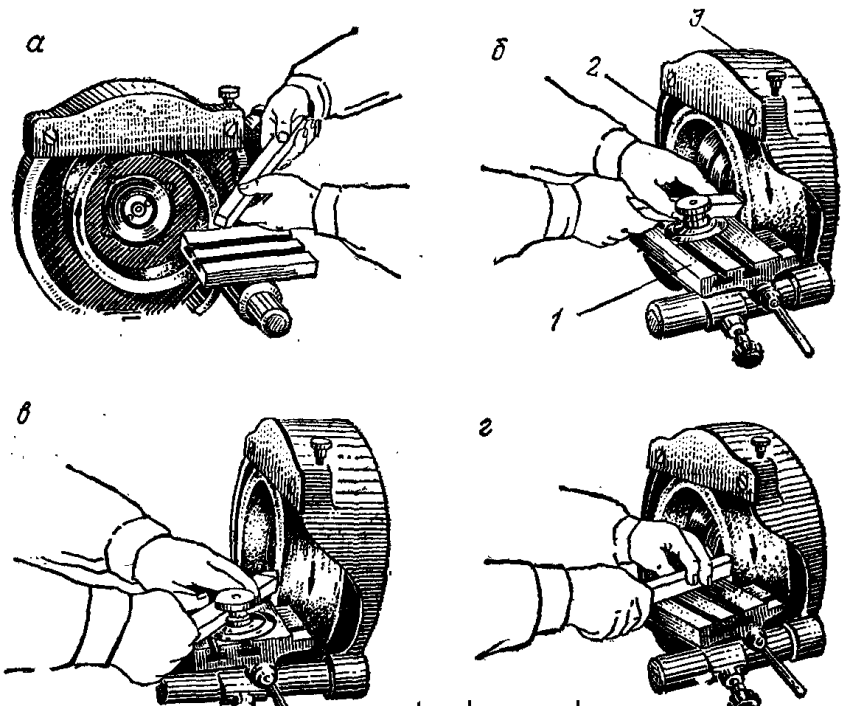

Первой затачивают основную заднюю поверхность, потом вспомогательную заднюю поверхность, переднюю поверхность и затем радиус закругления конца. По окончании работы углы заточки сверяются с шаблоном.

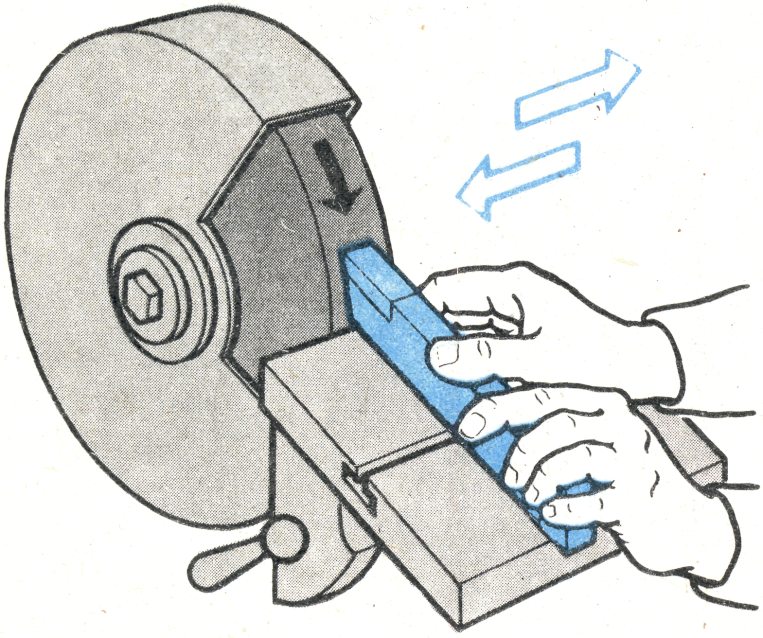

Чтобы кромка получилась ровной и гладкой, инструмент нужно постоянно двигать вдоль шлифовальной поверхности. При такой работе круг дольше служит и изнашивается равномерно.

Ручная доводка проводится:

- оселком мелкой зернистости с использованием технического масла керосина или — инструментов из различных видов стали;

- кругом из меди с использованием пасты из карбида бора и технического масла.

Доводят исключительно режущие поверхности инструмента с шириной кромки до 3 миллиметров. Эффективнее доводить резцы на станке с оселком из чугуна. Процедура проста и не требует больших временных затрат, но значительно продлевает срок эксплуатации и продуктивность инструмента

Важно соблюдать необходимые углы!

Видеоролики о затачивании резцов разных видов:

Из всех технологических процедур, выполняемых над металлическими деталями, точение считается самой популярной. Ввиду этого заточка токарных резцов по металлу имеет большое значение. Ее нужно осуществлять правильно. Порядок проведения заточки токарных резцов зависит от материала, из которого сделан инструмент, назначения резца (фасонный, проходной, для нарезки резьбы, для расточки).

Правила заточки резцов по металлу для токарного станка

Чтобы обеспечить эффективную, качественную и точную обработку заготовки на токарном станке необходимо регулярно производить заточку резцов. Это способствует приданию рабочей части необходимой формы и получению угла с требуемым значением.

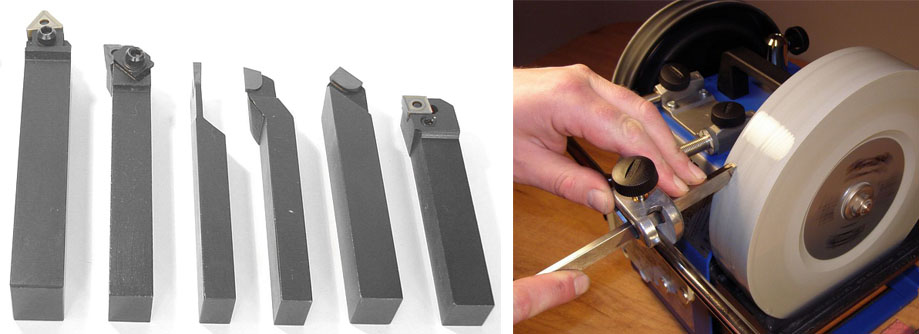

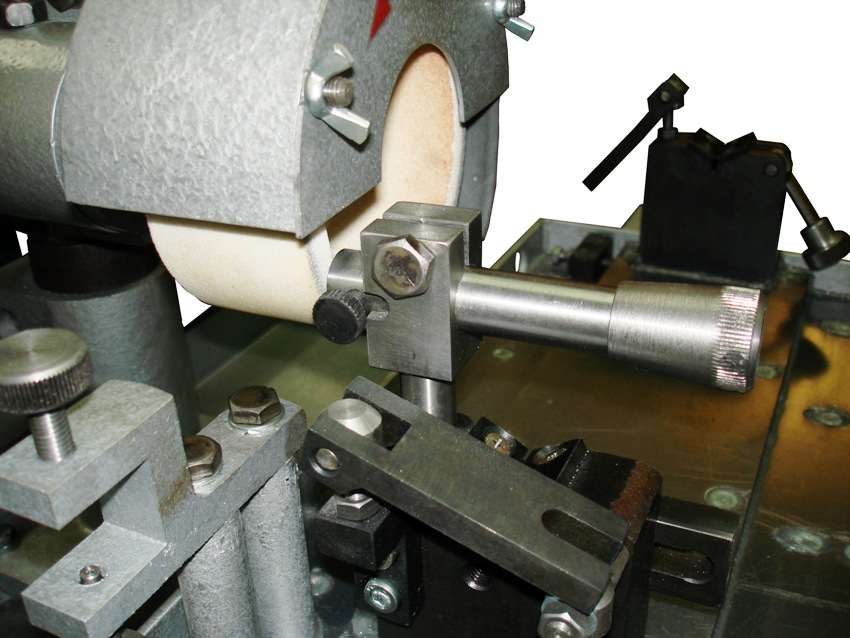

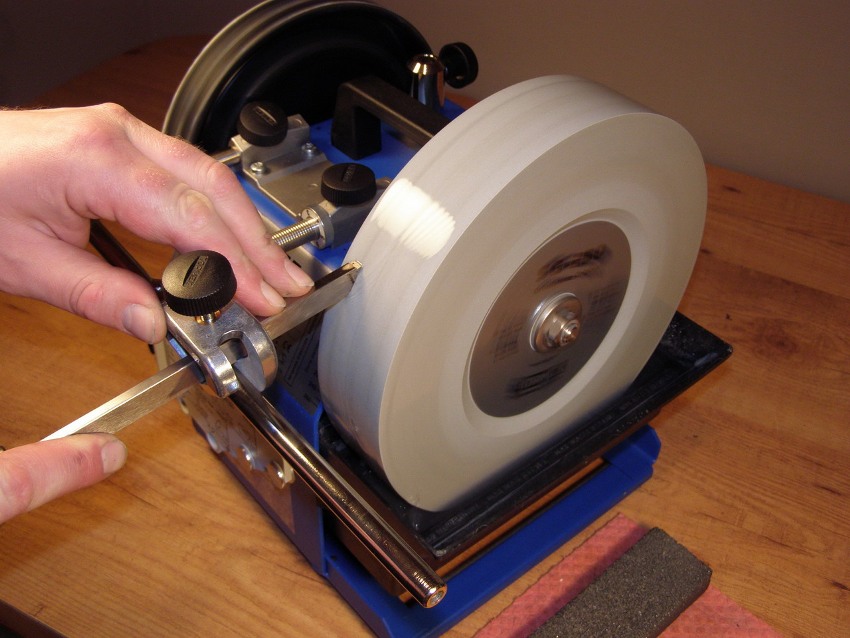

Станок для заточки токарных резцов по металлу

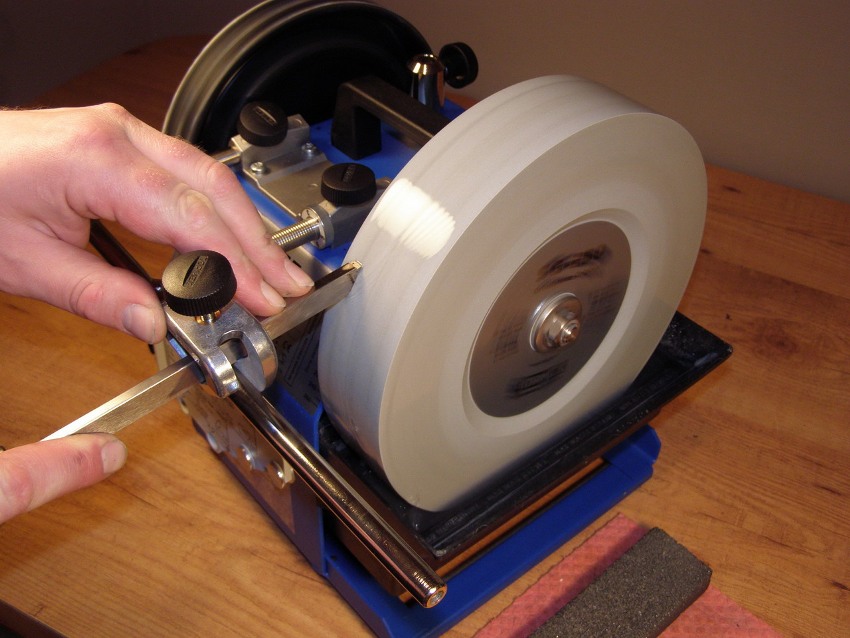

На промышленных предприятиях заточка резцов осуществляется на станке со специальными приспособлениями, что соответствует классификации токарного станка. Чтобы выполнить процедуру в домашних условиях можно воспользоваться одной из методик. Заточка инструмента может выполняться при помощи химических реактивов, с использованием точильных кругов.

При выборе точильного круга следует обращать внимание на материал изготовления рабочей части элемента. Если затачиванию подлежит твердосплавный резец, необходимо выбирать круг характерного зеленого цвета из карборунда

Для изделий из быстрорежущей или углеродистой стали лучше использовать круг из корунда.

Заточка поверхностей резца: а) передней поверхности; б) главной задней поверхности; в) вспомогательной задней поверхности; г) радиуса закругления вершины

Заточку можно производить без охлаждения или с охлаждением. Второй вариант является более приемлемым. В этом случае холодная вода должна подаваться в то место, где соприкасается токарный резец с точильным кругом. Если охлаждение не применяется, после окончания процедуры резец нельзя резко охлаждать, что приведет к растрескиванию режущей части.

При выполнении затачивания важно строго соблюдать последовательность действий. Вначале на точильном круге обрабатывается задняя основная поверхность, затем задняя вспомогательная, и в конце передняя

Последний этап заточки состоит из обработки вершины резца, придав ее требуемый радиус закругления.

Заточка резцов для токарного станка, предназначенных для работы по металлу, является очень важным процессом, выполнять который следует правильно

Среди широкого ассортимента токарных резцов по металлу можно выбрать наиболее подходящий вариант, который справится с поставленной задачей

Для этого следует определиться, какой металл будет подлежать обработке, какие операции должны быть выполнены, важно ли соблюдать геометрические параметры конечного изделия или необходимо обеспечить высококачественную обработку поверхности. Только после этого следует приступить к выбору инструмента

Государственные стандарты

Актуальными на сегодня остаются принятые в СССР технические регламенты на металлорежущий инструмент. Для канавочных резцов с твердосплавными напаянными пластинами параметры и геометрию определяет ГОСТ 2209-82 или его более поздняя версия ГОСТ 2209-90. В них представлена исчерпывающая информация о геометрии, износостойкости и методиках проверки качества материала.

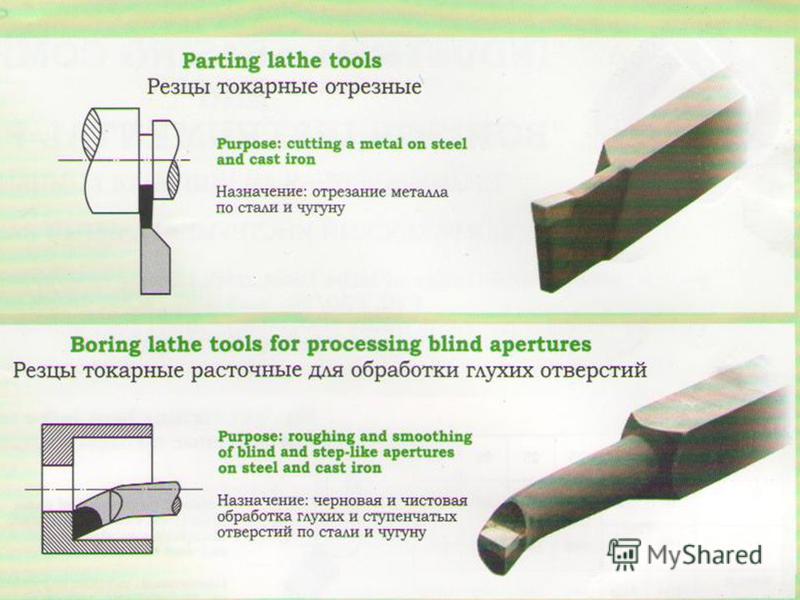

Резцы токарные отрезные должны соответствовать ГОСТ 18874-73.

В нем описаны конструкционные особенности, размеры и геометрия инструментов из быстрорежущей стали, их маркировка. Регламенту почти полвека, а его активно эксплуатируют, что говорит об активном использовании морально устаревшего и изношенного станочного парка на большинстве производств. Последние изменения вносились в ГОСТ 18874-73 в 1985 году, за это время кардинально изменились технологии и материалы для резцов. Инструменты для наружных канавок соответствуют ГОСТ 18885-73, ситуация аналогична вышеописанной, современные канавочные резцы могут кардинально отличаться от стандарта, обеспечивая лучшее качество и быстроту реза.

В целом, стандарты с полувековой историей не могут быть эффективными. За это время технологии серьезно изменились, но обновление парка станков крайне затратное дело, поэтому резцы по старым ГОСТам еще долго будут востребованы и нужны. Современное же производство с высокотехнологичным оборудованием опирается на другие критерии подбора инструментов для токарной обработки металла.

Описание техники заточки

Техника безопасности

Заточка проводится с соблюдением ТБ, Специалист надевает защитное оборудование для лица, перчатки. В зависимости от выбранной методики методы безопасности меняются. Прикасаться к устройству и образцу можно только после полного остывания.

Проведение доводки

Доводка долбежных инструментов проводится по выбранной методике. Использующийся ручные способы, автоматизированные станки. Следует понимать, что:

- резцы не погружают в воду — они ломаются;

- при доводке подается вода для охлаждения;

- сначала обрабатывают заднюю грань, а потом главную и вспомогательные;

Твердосплавные варианты доводят медными оселками (пропитывают карбидов бора). Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Обязательная шлифовка

Шлифовка проводится наждачным кругом. Выбирают мелкозернистые вариации. Также используют обычные бруски. Заточка резцов — сложный процесс. ает во подробности, потом сможет обрабатывать самостоятельно.

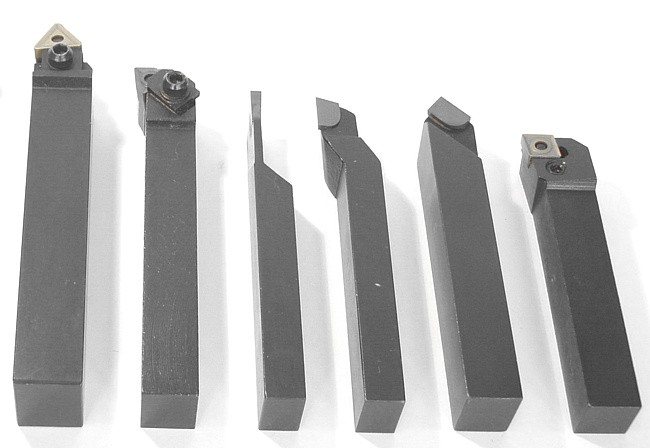

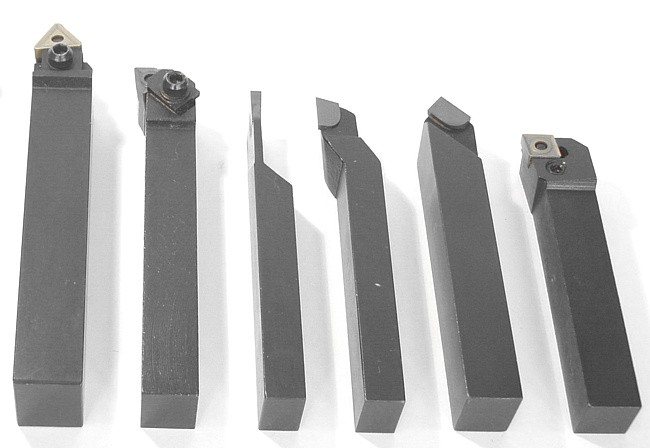

Назначение резца, конструкция, виды

Для получения деталей из слитка металла при точении на токарном оборудовании используют специальный инструмент. Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Функция второй составляющей, заключается в срезании слоя поверхности металла при обработке. Стержень-державка или тело резца в сечении квадратной формы или прямоугольной. Основная режущая кромка рабочей головки в сечении фасонная (клин) иди прямая. Режущей части из металла при эксплуатации требуется регулярная заточка. В современных условиях существует достаточный выбор резцов.

Токарные резцы для обработки металла со сменными пластинами

Подбирая снасть, следует учесть такой показатель, как углы. Классификация видов выглядит следующим образом:

- проходные;

- отрезные;

- подрезные;

- расточной;

- фасонные;

- канавочные:

- фасочные;

- упорный;

Проходные, этим типом устройства обрабатывают цилиндрические болванки. Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Канавочный — назначение такого устройства состоит в формировании внутренних и наружных канавок на цилиндрической поверхности, выдерживая нужные углы. Иногда требуется функция отрезного типа, когда необходимо убрать часть металла заготовки. Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Читать также: Рейка для резки листового металла ушм

Фасочные — этим устройством после заточки выполняют внутренние и наружные фаски на изделии. Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Виды резцов подразделяют еще по направлению обработки токарном оборудовании на левые и правые, по материалу, из которого они изготовлены, по способу присоединения режущей части к державке и другим параметрам.

Виды работ

Каждый вид работ подразумевает определенную технологию и несколько особенных секретов. Любой мастер помимо своей работы на станке должен уметь разбираться в древесине, читать чертежи, а также затачивать резцы и настраивать сам станок.

Точение

На первом этапе необходимо запустить вал. Начинать точение можно только после того, как вал наберет скорость. Сначала идет черновая обработка изделия. Она происходит на скорости до 1500 об/мин. Мастер при этом использует полукруглую стамеску, с лезвием и боковыми частями. Мастер при работе опирается на подручник.

Обдирка

Грубая обдирка заготовки делается полукруглой стамеской. Инструмент должен быть наклонены в сторону точения и расположен в осевой плоскости детали.

Выборка

Выборка или по-другому выскабливание проводится с помощью овалов или крючков. Чаще всего данная разновидность работ применяется при изготовлении посуды.

Отрезание

Для этого процесса применяется отрезной резец. Он оставляет идеально ровный срез и затем не требует дополнительной шлифовки. Чтобы не допустить ошибок мастеру необходимо сделать первоначальную пометку карандашом и точно установить место среза.

Изготовление шканта

Шкант – цилиндрический стержень, которым крепятся различные составляющие изделия. Шкант изготавливается из дерева, металла, пластмассы. Сделать такой круглый шип можно самостоятельно при наличии токарного станка и простейших инструментов.

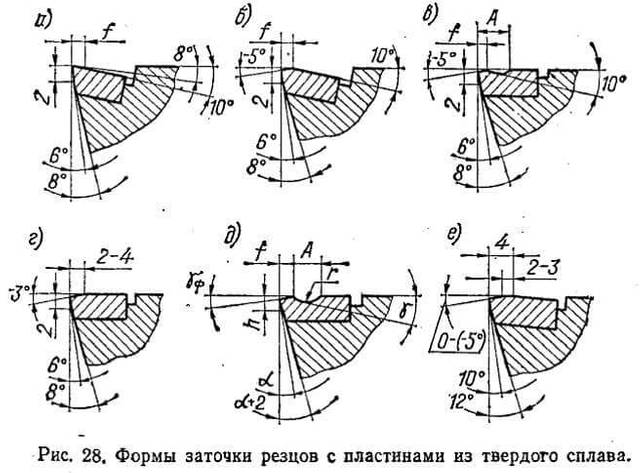

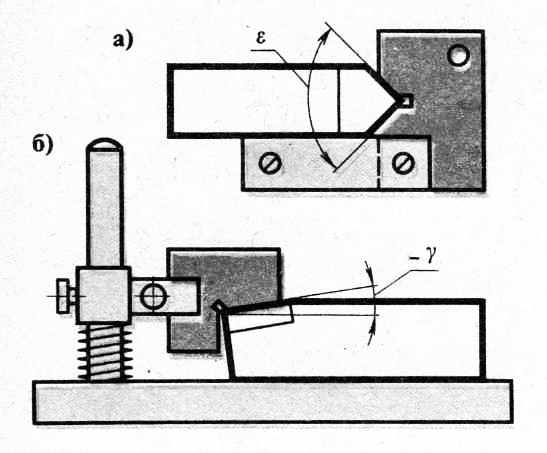

Как сила резания зависит от угла затачивания

Сила резания зависит от углов заточки, в особенности от переднего. Чем больше данный угол, тем меньше сила резания и тем проще отделять металлическую стружку. Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

Иногда используют токарные резцы с отрицательным передним углом (от – 5 до -10 градусов). Обычно такие инструменты используются при обточке твердых либо закаленных металлов.

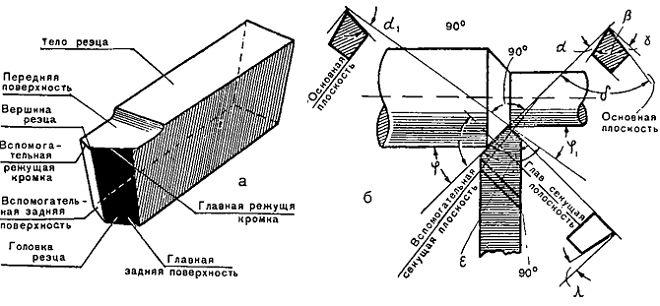

Конструкция токарных резцов

Заточка токарных резцов не может быть выполнена правильно, если не разобраться в конструктивных особенностях такого инструмента. Основными элементами его конструкции являются стержень-державка, при помощи которого резец фиксируется на станке, а также рабочая головка: именно ее режущую часть и необходимо регулярно затачивать.

Рассмотрим более подробно рабочую головку токарного резца. Ее формируют два типа поверхностей: передняя и задние. Переднюю отличить очень просто: именно по ней осуществляется отвод стружки. Задними же называются те стороны резцов, к которым обращена заготовка в процессе выполнения ее обработки. Они могут быть основными или вспомогательными, что зависит от их расположения.

Самый важный элемент любого резца (в том числе и для токарного станка по металлу) — его режущая кромка — формируется в месте пересечения задней основной и передней поверхностей. В конструкции любого резца присутствует и вспомогательная кромка, образованная пересечением его задних поверхностей: основной и вспомогательной. Вершина инструмента, которая упоминается в специальной литературе, — это место пересечения его режущей и вспомогательной кромок.

Основными характеристиками токарных резцов по металлу, определяющими их функциональные возможности, являются углы заточки, подразделяемые на главные и вспомогательные. Для того чтобы определить значения главных, их измерение производят в плоскости, которая формируется при проецировании режущей кромки на главную плоскость.

Вообще, для определения углов режущего инструмента используют две плоскости:

- основную, накладываемую на опорную сторону токарного резца, расположенную в его нижней части (по отношению к направлению подач станка такая плоскость является параллельной);

- плоскость резания, располагаемую по касательной относительно поверхности обрабатываемой заготовки (данная плоскость пересекается с основной режущей кромкой инструмента).

Элементы и плоскости токарного резца

В конструкции рабочей части токарного резца различают углы нескольких типов:

- заострения — расположенные между передней поверхностью резца и задней основной;

- задние главные — находящиеся между задней основной поверхностью и плоскостью резания;

- передние главные — расположенные между передней стороной инструмента и плоскостью, перпендикулярной к плоскости резания.

Проверить правильность их определения достаточно просто: их сумма всегда составляет 90 градусов.

Кроме вышеперечисленных, конструкцию рабочей головки токарного резца характеризует еще несколько углов между:

- направлением подачи и проекцией, которую откладывает основная режущая кромка;

- плоскостью обработки и передней поверхностью резца;

- проекциями, которые откладывают основная и вспомогательная режущие кромки.

Назначение резца, конструкция, виды

Для получения деталей из слитка металла при точении на токарном оборудовании используют специальный инструмент. Изготавливают из стали, причем твердость материала выше, чем этот показатель у обрабатываемой заготовки. Стержень-державка и рабочая головка, главные элементы конструкции резца из металла, за счет первого инструмент закрепляется на токарном станке.

Функция второй составляющей, заключается в срезании слоя поверхности металла при обработке. Стержень-державка или тело резца в сечении квадратной формы или прямоугольной. Основная режущая кромка рабочей головки в сечении фасонная (клин) иди прямая. Режущей части из металла при эксплуатации требуется регулярная заточка. В современных условиях существует достаточный выбор резцов.

Токарные резцы для обработки металла со сменными пластинами

Подбирая снасть, следует учесть такой показатель, как углы. Классификация видов выглядит следующим образом:

- проходные;

- отрезные;

- подрезные;

- расточной;

- фасонные;

- канавочные:

- фасочные;

- упорный;

Проходные, этим типом устройства обрабатывают цилиндрические болванки. Инструмент отрезного вида используют для обрезки прутков. Обрезка выполняется под заданным углом. Приспособление отрезного типа служит и для прорезания в них канавок различного назначения. Подрезные, данный тип приспособлений используют для торцевания болванок и уменьшения уступов. Расточной, это средство используют для обработки отверстий нужного диаметра в заготовках или деталях токарном станке.

Канавочный — назначение такого устройства состоит в формировании внутренних и наружных канавок на цилиндрической поверхности, выдерживая нужные углы. Иногда требуется функция отрезного типа, когда необходимо убрать часть металла заготовки. Резьбонарезные, этим устройством на токарных станках нарезают резьбу. Фасонный — предназначение этого резца состоит формировании выступов и канавок на обрабатываемой болванке, при это получаются углы с требуемыми параметрами.

Фасочные — этим устройством после заточки выполняют внутренние и наружные фаски на изделии. Упорный используют для точения деталей из металла с уступами небольших размеров. Для снижения вибрации при работе на токарном станке требуется выверять его положение. Упорный применяют для нежестких деталей.

Виды резцов подразделяют еще по направлению обработки токарном оборудовании на левые и правые, по материалу, из которого они изготовлены, по способу присоединения режущей части к державке и другим параметрам.

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

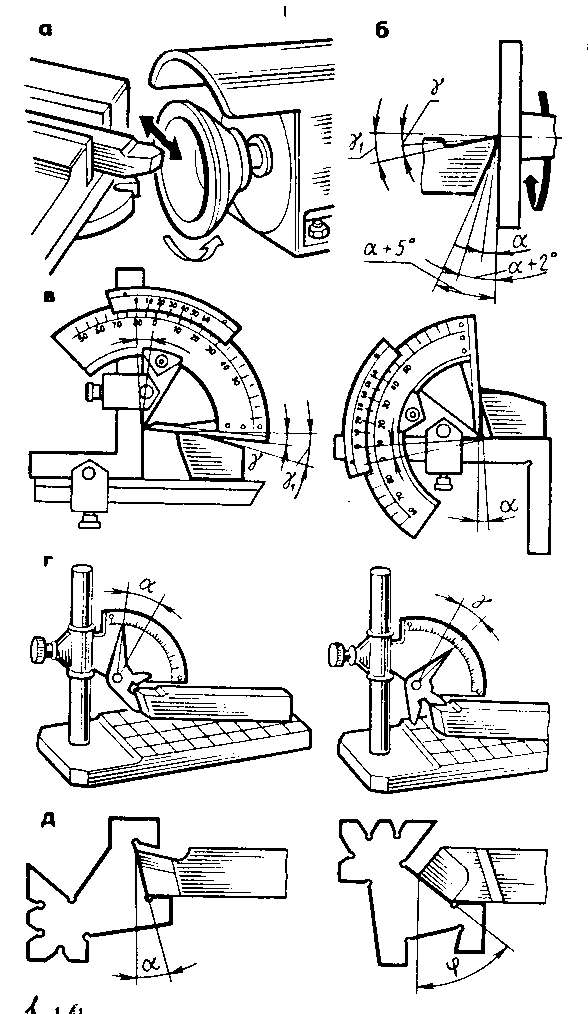

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании;

- соприкосновение кромки и плоскости;

- направление детали измерения параллельно кромке;

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Мусаты

Мусаты — действенный и простой способ. Устройство представляет собой металлический стержень с рубчиком. При помощи рукоятки ведется обработка.

Бруски также ручной метод. Деталь прикладывается и с каждой стороны проводится от 10 раз. Требуется определенная сноровка.

Автоматизированный метод. Потребуется выставить необходимые параметры и активно действовать инструментом в зависимости от нужных параметров.

Удобны в использовании. Похожа на металлический брус с отверстиями разного размера.

Техника безопасности

Заточка проводится с соблюдением ТБ, Специалист надевает защитное оборудование для лица, перчатки. В зависимости от выбранной методики методы безопасности меняются. Прикасаться к устройству и образцу можно только после полного остывания.

Проведение доводки

Доводка долбежных инструментов проводится по выбранной методике. Использующийся ручные способы, автоматизированные станки. Следует понимать, что:

- резцы не погружают в воду — они ломаются;

- при доводке подается вода для охлаждения;

- сначала обрабатывают заднюю грань, а потом главную и вспомогательные;

Твердосплавные варианты доводят медными оселками (пропитывают карбидов бора). Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Обязательная шлифовка

Шлифовка проводится наждачным кругом. Выбирают мелкозернистые вариации. Также используют обычные бруски. Заточка резцов — сложный процесс. ает во подробности, потом сможет обрабатывать самостоятельно.

Особенности заточки резцов для токарного станка

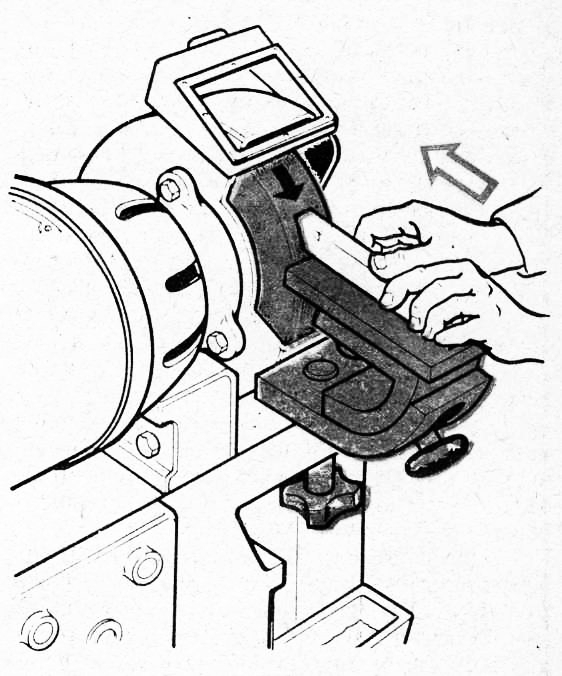

Существуют определенные нюансы, которые следует учитывать при заточке токарных резцов своими руками с использованием точильного станка. Так, выполнение обработки задней поверхности резца осуществляется в три этапа.

Первоначально заднюю поверхность обрабатывают под углом, равным заднему углу самой державки. Как правило, он получается несколько больше, чем задний угол резания (приблизительно на 5 градусов).

На втором этапе обрабатывают заднюю поверхность самой режущей пластины. При этом ее затачивают под углом, превышающим задний угол резания на 2 градуса.

Третий этап — это формирование требуемого заднего угла при помощи доводки

Важно, что такой угол формируют не на всей задней поверхности резца, а только на неширокой фаске, непосредственно прилегающей к режущей кромке.

В несколько этапов выполняется заточка и передней поверхности токарного резца. Так, предварительно ее затачивают на угол, равный углу расположения самой режущей пластины. Этот угол, как и в случае с задней поверхностью, несколько превышает передний угол резания. Непосредственно угол резания, который необходимо сформировать на передней поверхности резца, получают при помощи чистовой заточки или доводки. Этим процессам подвергают узкую полоску, прилегающую к режущей кромке твердосплавной пластины.

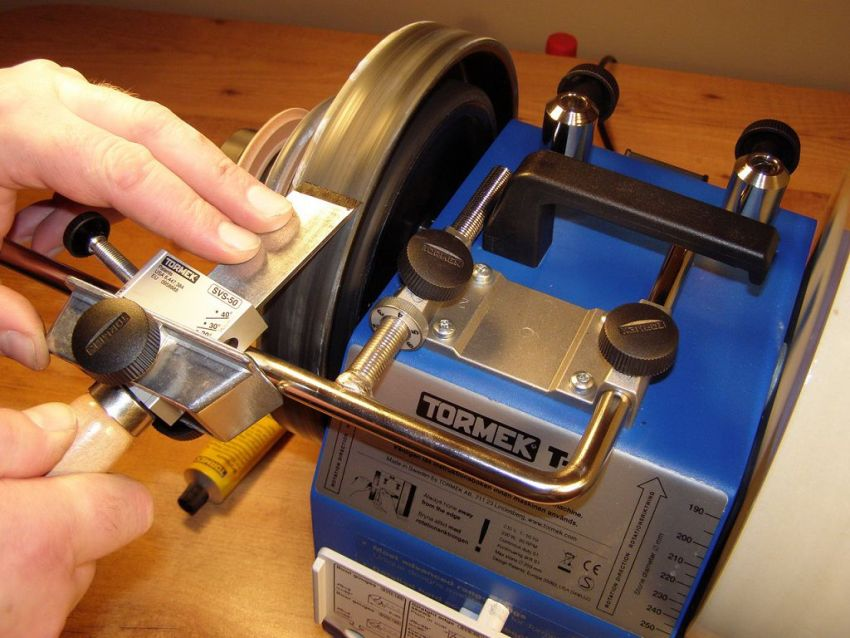

Использование подкладок при заточке

Для большего удобства выполнения заточки токарных резцов на точильных станках, а также для получения углов с заданными параметрами используются специальные подкладки, которые устанавливают между опорной поверхностью инструмента и столиком станка, где он располагается. Чтобы добиться еще более точной и качественной заточки, можно своими руками доработать конструкцию столика станка, сделав его регулируемым по высоте и углу поворота. После такой доработки станка необходимость в использовании подкладок определенной толщины отпадает.

При выполнении заточки токарного резца важно обращать внимание на то, чтобы его режущая кромка располагалась на одном уровне с центром точильного круга, но не ниже, чем 3–5 мм по отношению к нему. Следует учитывать и направление вращения точильного круга. Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца

Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки

Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца. Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки.

Шаблон для проверки правильности заточки резцов

Естественно, что после осуществления заточки режущего инструмента для токарного станка по металлу необходимо проверить правильность ее выполнения. Проще всего выполнить такую процедуру при помощи специального шаблона, который можно приобрести или изготовить своими руками. Если купить готовый образец не представляется возможным, то самостоятельно его сделать лучше из листовой стали, которая может подвергаться закалке.

Высокая твердость такого шаблона, которую он получит после закалки, даст возможность использовать его на протяжении длительного периода. Изготавливая трафарет, следует сделать на нем вырезы, соответствующие наиболее ходовым углам заточки. Только после выполнения таких вырезов готовый шаблон подвергают закалке. Следует иметь в виду, что от точности изготовления такого трафарета в полной мере будет зависеть то, насколько правильно будет заточен ваш резец для токарного станка по металлу.

Что понадобится для изготовления

Идеальным вариантом при изготовлении самодельного токарного станка было бы использование отдельных комплектующих от списанного оборудования. Если такой возможности нет, то придётся изготовить узлы и детали самостоятельно.

Вместо литой станины применяют раму, сваренную из стальных профильных труб и уголков. Само собой подразумевается, что деревянный каркас в этом случае является неприемлемым вариантом. Металлический профиль сможет обеспечить требуемую жёсткость и устойчивость конструкции. Кроме того, с помощью ровных квадратных и прямоугольных труб совсем несложно придерживаться строгой геометрии каркаса. Неровная рама не даст возможности правильно зафиксировать центры, что в дальнейшем скажется на качестве проводимых работ.

Маломощный асинхронный двигатель — отличный силовой агрегат для самодельной конструкции

Для привода понадобится силовой агрегат. Лучше всего использовать низкооборотный электрический двигатель асинхронного типа. В отличие от коллекторных агрегатов «асинхронники» практически не подвержены риску поломки при резком снижении оборотов.

Кроме того, придётся подобрать приводной ремень (или несколько ремней различной длины). Не забудьте и о крепёжных элементах, которыми отдельные узлы будут крепиться к корпусу. Для самодельного токарного станка подойдут гайки и болты с диаметром 8 и 10 мм с обычной метрической резьбой.

В качестве салазок используют детали, выточенные из стального прутка с последующей закалкой, но лучшим вариантом будут направляющие, изготовленные из амортизационных стоек или длинных валов промышленных механизмов. Они имеют отличную геометрию, а их поверхность подвергается упрочнению в заводских условиях.

Заднюю бабку, как и шпиндель, лучше всего использовать от списанного заводского оборудования

Заднюю бабку также можно сделать из профильных труб и толстого металлического листа, а вот пиноль изготавливают из калёного заострённого болта, нескольких гаек с такой же резьбой и штурвала, изготовленного из шкива от сельхозтехники. Использование самодельной пиноли потребует каждый раз при креплении детали смазывать соприкасающиеся поверхности литолом или солидолом. Подобная процедура не понадобится с вращающимся центром заводского изготовления, поэтому если есть возможность, то эту деталь лучше купить.

Продольный и поперечный винты подачи также можно выточить на токарном станке или использовать длинный пруток с нарезанной резьбой, который можно купить в строительных гипермаркетах.

Для узлов вращения понадобятся установленные в корпус подшипники качения, а регулировать обороты позволят шкивы различного диаметра, насаженные на приводной вал. Эти детали можно купить или заказать у знакомого токаря.

Изготовление суппорта потребует запастись стальной пластиной, толщиной не менее 8мм. Её же можно использовать и для резцедержателя.

Ещё одним узлом, который невозможно изготовить в кустарных условиях, является шпиндель. Его придётся купить. Крепление шпинделя требует изготовления вала, на котором будут смонтированы ведомые шкивы. Прочность этой детали должна быть безупречной, поэтому лучше всего использовать детали от списанных заводских механизмов.

Кроме токарного станка, в процессе работы понадобятся такие инструменты и оборудование:

- сварочный аппарат;

- болгарка;

- шлифовально-наждачный станок;

- электрическая дрель и набор свёрл по металлу;

- метчики и плашки для нарезки резьбы;

- набор гаечных ключей;

- штангенциркуль, металлическая линейка;

- маркер.

Весь этот инструмент и материалы позволят изготовить полноценный токарный станок настольного типа. Если же достать какие-то детали не удалось, не отчаивайтесь — на время их можно заменить чем-то другим. Так, патрон от электродрели вполне используется вместо шпинделя, если требуется обрабатывать заготовки небольшого размера.