Особенности образования

Аустенит – это структура, которая формируется в процессе нагревания стали. При достижении критической температуры перлит и феррит образуют целостное вещество.

Варианты нагревания:

- Равномерное, до достижения необходимого значения, непродолжительная выдержка, охлаждение. В зависимости от характеристик сплава, аустенит может быть как полностью сформирован, так и частично.

- Медленное повышение температуры, длительный период поддержания достигнутого уровня теплоты с целью получения чистого аустенита.

Свойства полученного разогретого материала, а также того, который будет иметь место в результате охлаждения. Очень многое зависит от уровня достигнутого тепла

Важно не допустить перегрев или перепал

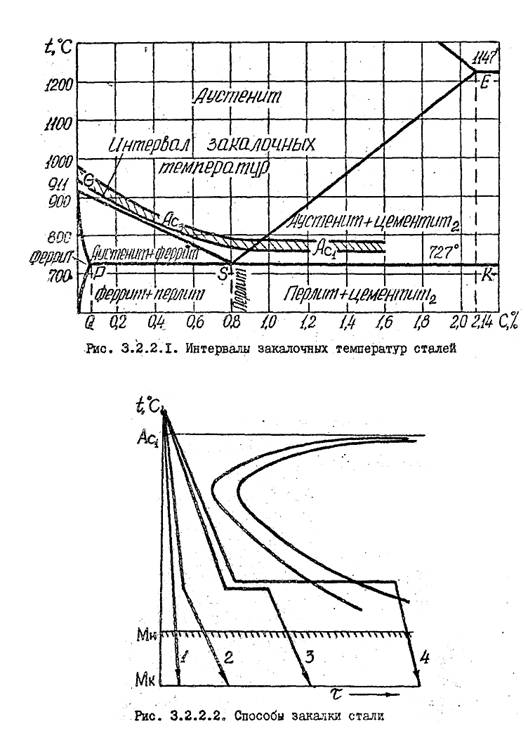

Способы закалки сталей

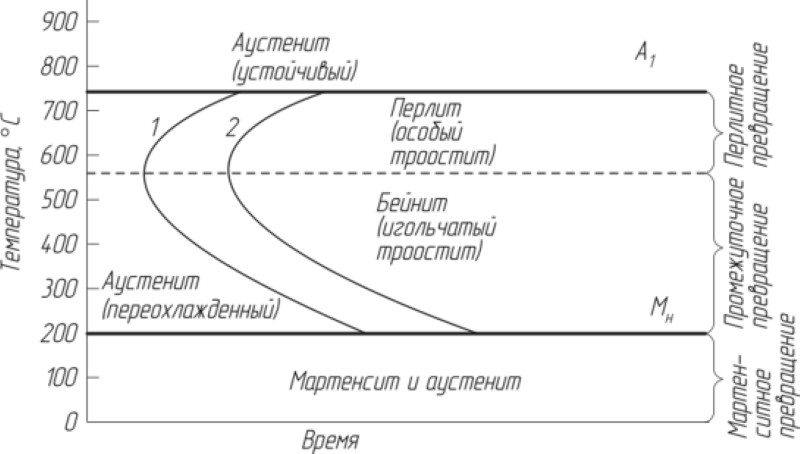

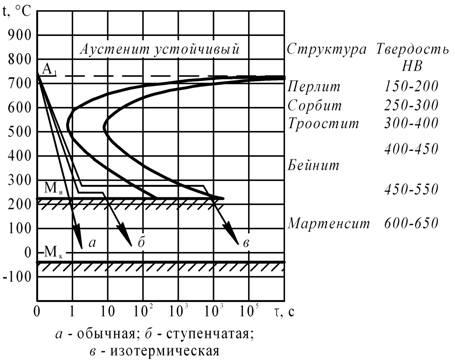

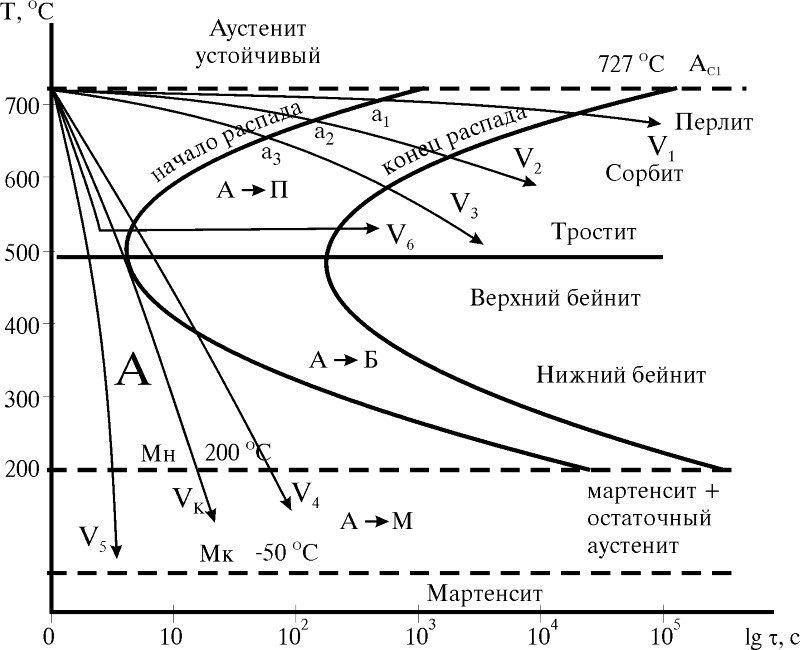

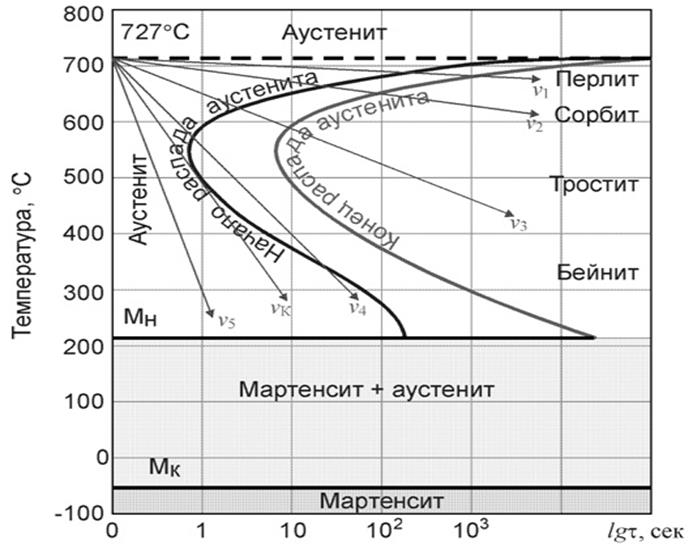

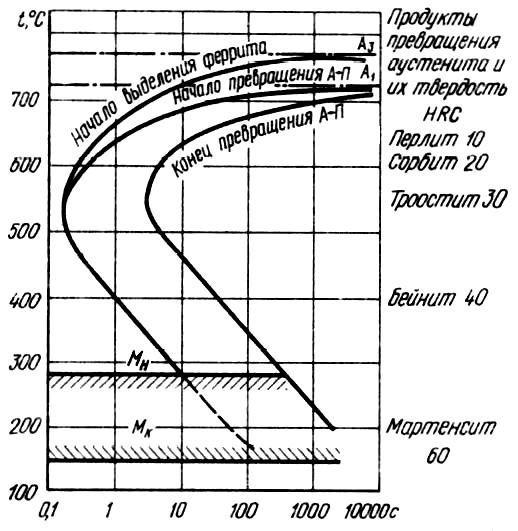

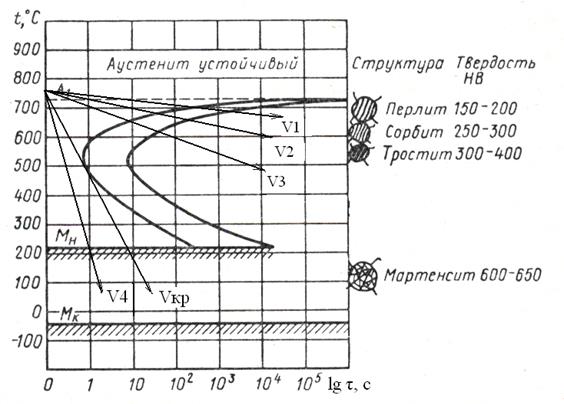

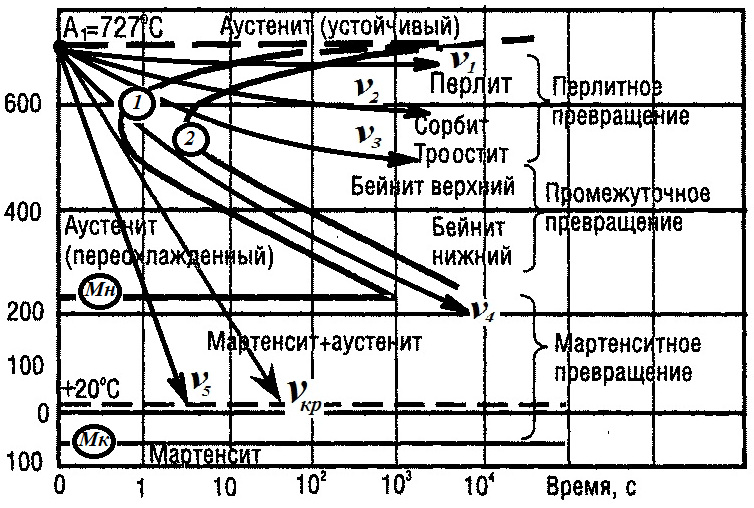

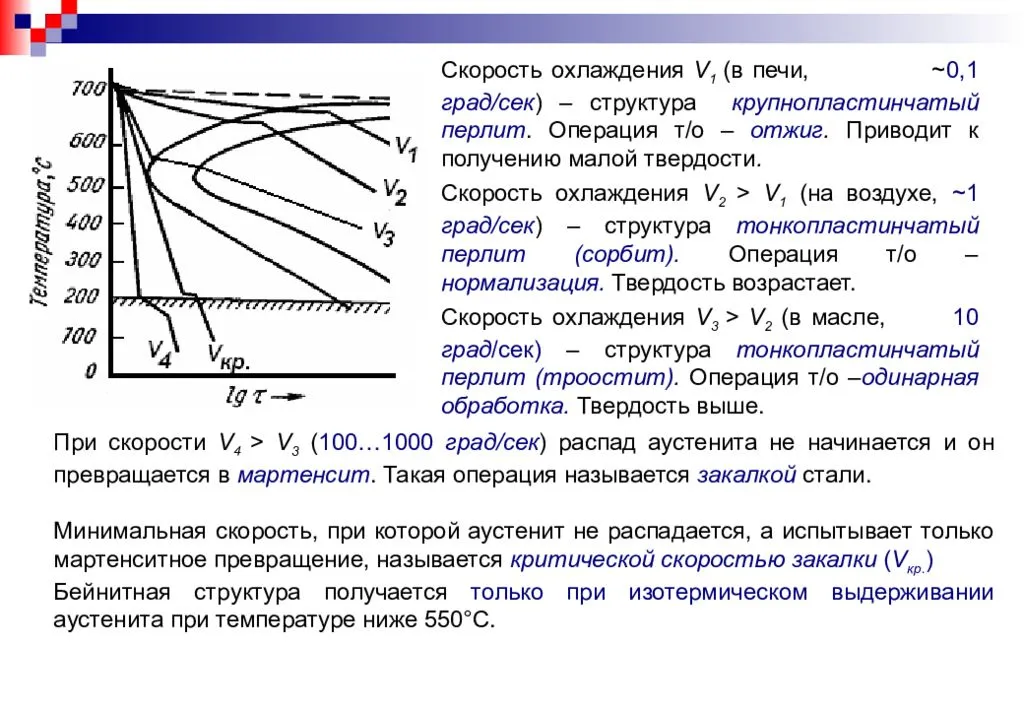

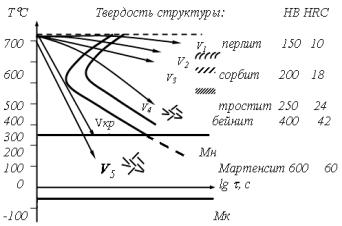

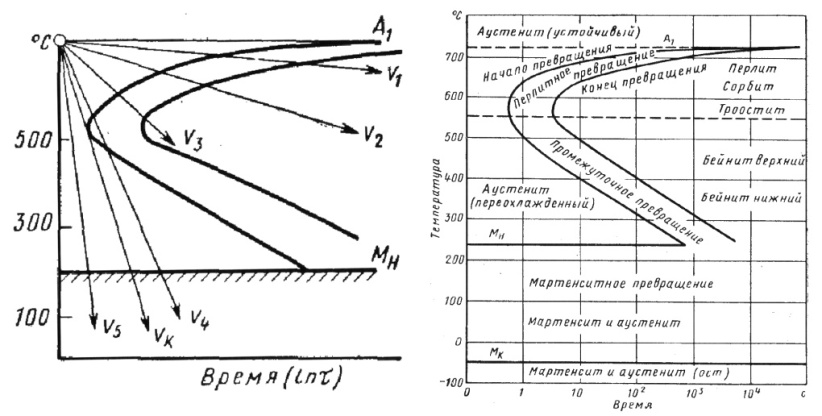

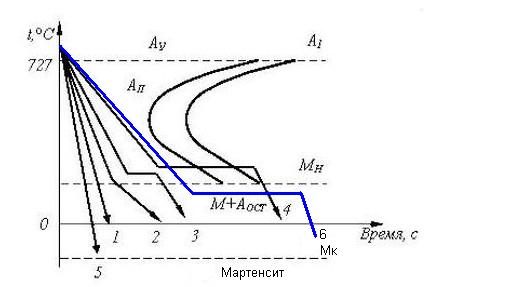

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием – сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

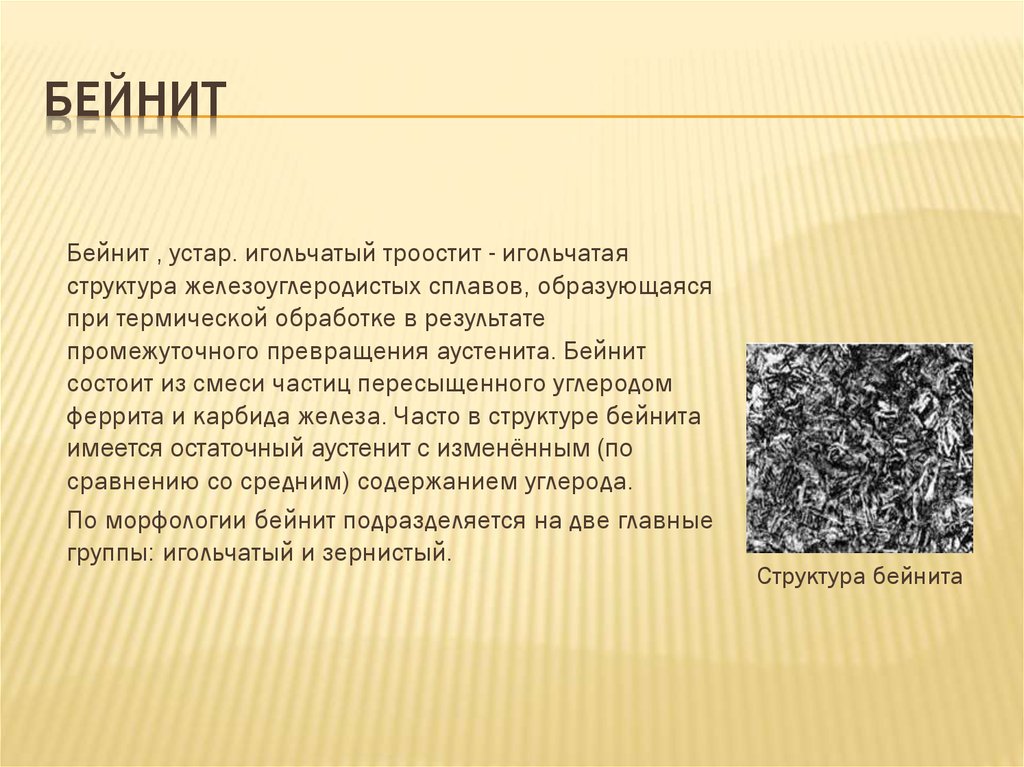

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

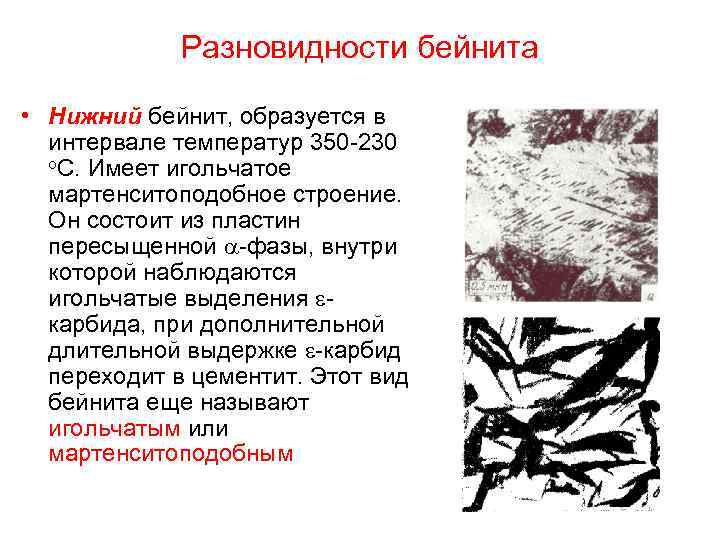

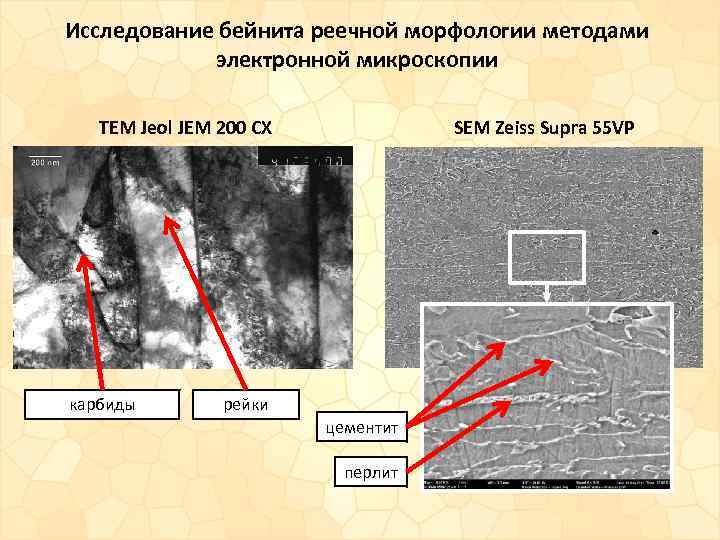

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Структура верхнего бейнита отличается более высокой твердостью и прочностью, но пониженной пластичностью. Нижний бейнит имеет игольчатое мартенситоподобное строение, образуется в интервале 350-200 °С. Нижний бейнит состоит из тонких частиц ε-карбидов, расположенных в пластинках феррита. Бейнитное превращение никогда не идет до конца. В структуре всегда есть мартенсит и остаточный аустенит. Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье “Технология закалки на бейнит”.

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье “Обработка холодом стальных деталей”

Химические свойства

Как химическое соединение цементит обладает своими физическими, химическими и механическими характеристиками. Он имеет серый кристаллический вид на изломе, относительно твёрдый с высокой термической устойчивостью. Основные химические свойства цементита выражаются в следующих показателях:

- химическая формула Fe3C;

- разложение структуры происходит при температуре более 1650°С;

- подвержен воздействию различных кислот (особенно высоко концентрированных);

- быстро вступает в реакцию с кислородом.

На основании существующих химических свойств сформированы физические и механические свойства. К основным физическим свойствам относятся:

- температура плавления равняется 1700 °С;

- молекулярная масса составляет 179,55 а.е.м.;

- плотность цементита равна 7,7 г/см3 при температуре равной 20 °С.

К основным механическим свойствам относятся:

- твердость;

- стойкость к ударным воздействиям (хрупкость);

- сопротивление на излом;

- пластичность.

Твёрдость этого соединения достигает больших значений и равна НВ 8000 МПа или HRC 70. Однако он обладает достаточной хрупкостью и низкой пластичностью.

Обладая перечисленными свойствами, цементит активно используется при производстве литых деталей различного назначения. Образование различного вида цементита и его соединений с другими формами приводит к изменению характеристик получаемой стали или чугуна, следовательно, к улучшению или снижению отдельных потребительских свойств.

Например, для получения белого чугуна и придания ему высокой прочности и пластичности стараются перевести цементит в графит. Это достигается при проведении операции отжига. При возрастании температуры он распадается на две составляющие: феррит и графит.

В зависимости от требуемых свойств в чугуне стараются сохранить требуемое количество цементита. Особенно это касается так называемого свободной фракции этого соединения. Для снижения его концентрации применяют различные способы химической и термической обработки. Для решения этой задачи применяют раствор азотной кислоты в чистом спирте. Структурно свободный цементит выпадает в осадок в результате кипячения чугунной болванки в этом растворе. Кроме этого применяют три вида обработки: отжиг, нормализацию и закалку.

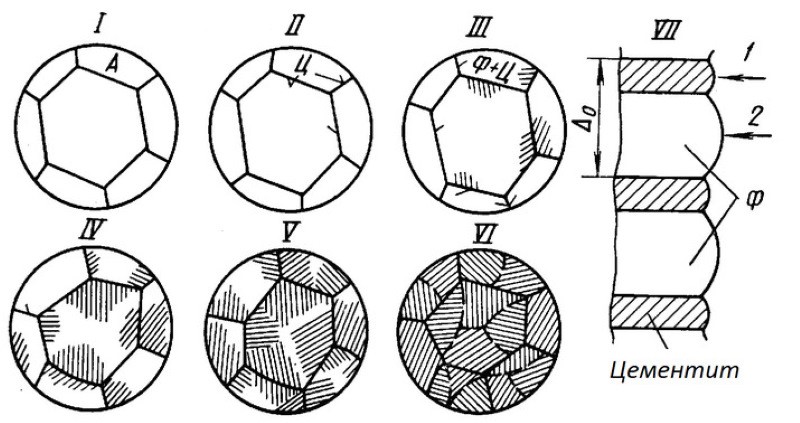

Техническое железо содержит третичный цементит в сочетании с ферритом. Он проявляется по границе феррита при содержании углерода от 0,01% до 0,025%. Для повышения качества стали стараются снизить содержание свободного цементита. Особенно его концентрация наблюдается в мягких марках стали. Большое влияние на качество штамповки оказывает содержание этой смеси и перлита в единице объёма. Излишнее присутствие третичного цементита, особенно в форме продолжительной цепочки или сетки приводит к образованию разрывов во время штамповки. Поэтому для получения хорошей ковочной стали стараются снизить количество третичного цементита. Структура таких образований не должна превышать второго балла по установленной шкале. Получаемая твёрдость не должна превышать HB 50 единиц.

Отрывок, характеризующий Цементит

Люди русского войска были так измучены этим непрерывным движением по сорок верст в сутки, что не могли двигаться быстрее. Чтобы понять степень истощения русской армии, надо только ясно понять значение того факта, что, потеряв ранеными и убитыми во все время движения от Тарутина не более пяти тысяч человек, не потеряв сотни людей пленными, армия русская, вышедшая из Тарутина в числе ста тысяч, пришла к Красному в числе пятидесяти тысяч. Быстрое движение русских за французами действовало на русскую армию точно так же разрушительно, как и бегство французов. Разница была только в том, что русская армия двигалась произвольно, без угрозы погибели, которая висела над французской армией, и в том, что отсталые больные у французов оставались в руках врага, отсталые русские оставались у себя дома. Главная причина уменьшения армии Наполеона была быстрота движения, и несомненным доказательством тому служит соответственное уменьшение русских войск. Вся деятельность Кутузова, как это было под Тарутиным и под Вязьмой, была направлена только к тому, чтобы, – насколько то было в его власти, – не останавливать этого гибельного для французов движения (как хотели в Петербурге и в армии русские генералы), а содействовать ему и облегчить движение своих войск. Но, кроме того, со времени выказавшихся в войсках утомления и огромной убыли, происходивших от быстроты движения, еще другая причина представлялась Кутузову для замедления движения войск и для выжидания. Цель русских войск была – следование за французами. Путь французов был неизвестен, и потому, чем ближе следовали наши войска по пятам французов, тем больше они проходили расстояния. Только следуя в некотором расстоянии, можно было по кратчайшему пути перерезывать зигзаги, которые делали французы. Все искусные маневры, которые предлагали генералы, выражались в передвижениях войск, в увеличении переходов, а единственно разумная цель состояла в том, чтобы уменьшить эти переходы. И к этой цели во всю кампанию, от Москвы до Вильны, была направлена деятельность Кутузова – не случайно, не временно, но так последовательно, что он ни разу не изменил ей. Кутузов знал не умом или наукой, а всем русским существом своим знал и чувствовал то, что чувствовал каждый русский солдат, что французы побеждены, что враги бегут и надо выпроводить их; но вместе с тем он чувствовал, заодно с солдатами, всю тяжесть этого, неслыханного по быстроте и времени года, похода. Но генералам, в особенности не русским, желавшим отличиться, удивить кого то, забрать в плен для чего то какого нибудь герцога или короля, – генералам этим казалось теперь, когда всякое сражение было и гадко и бессмысленно, им казалось, что теперь то самое время давать сражения и побеждать кого то. Кутузов только пожимал плечами, когда ему один за другим представляли проекты маневров с теми дурно обутыми, без полушубков, полуголодными солдатами, которые в один месяц, без сражений, растаяли до половины и с которыми, при наилучших условиях продолжающегося бегства, надо было пройти до границы пространство больше того, которое было пройдено.

Рубрикатор

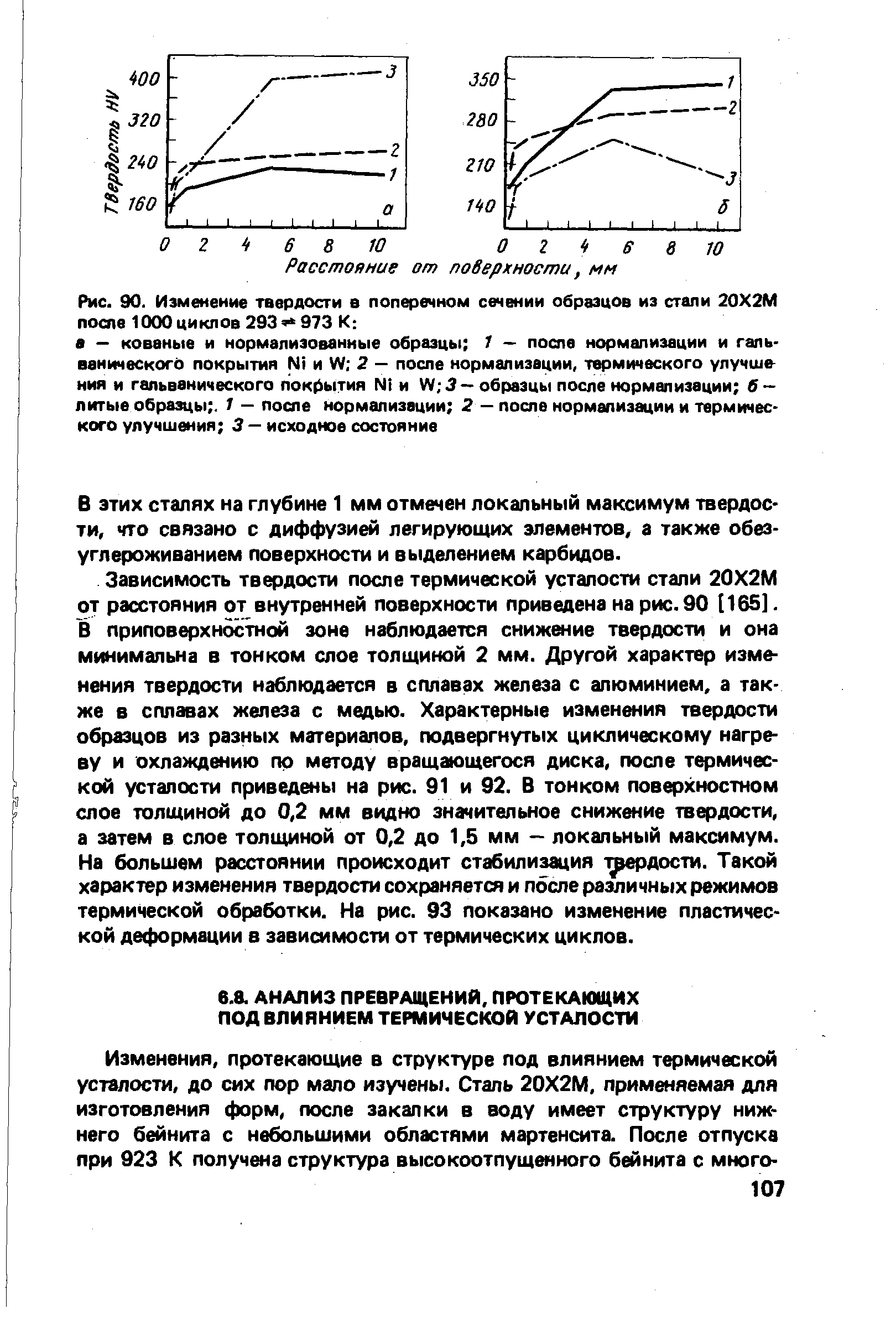

Имеет место при нагреве закаленных сталей. Превращение связано с диффузией углерода.

Мартенсит закалки неравновесная структура, сохраняющаяся при низких температурах. Для получения равновесной структуры изделия подвергают отпуску.

При нагреве закаленной стали происходят следующие процессы.

При нагреве до 200°C происходит перераспределение углерода в мартенсите. Образуются пластинки — карбидов толщиной несколько атомных диаметров. На образование карбидов углерод расходуется только из участков мартенсита, окружающих кристаллы выделившихся карбидов. Концентрация углерода на этих участках резко падает, тогда как удаленные участки сохраняют концентрацию углерода. В стали присутсвуют карбиды и два -твердых раствора мартенсита (с высокой и низкой концентрацией углерода. Такой тип распада мартенсита называется прерывистым. Скорость диффузии мала, карбиды не увеличиваются, распад мартенсита сопровождается зарождением новых карбидных частиц. Таким образом имеем структуру с неравномерным распределением углерода — это мартенсит отпуска. При этом несколько снижается тетрагональность решетки.

При нагреве до 300°C идет рост образовавшихся карбидов. Карбиды выделяются из мартенсита и он обедняется углеродом. Диффузия углерода увеличивается и карбиды растут в результате притока углерода из областей твердого раствора с высокой его концентрацией. Кристаллическая решетка карбидов когерентно связана с решеткой мартенсита.

В высокоуглеродистых сталях аустенит остаточный превращается в мартенсит отпуска. Наблюдается снижение тетрагональности решетки и внутренних напряжений. Структура мартенсит отпуска:

При нагреве до 400°C весь избыточный углерод выделяется из . Карбидные частицы полностью обособляются, приобретают строение цементита, и начинают расти. Форма карбидных частиц приближается к сферической.

Высокодисперсная смесь феррита и цементита называется троостит отпуска;

При нагреве выше 400°C изменение фазового состава не происходит, изменяется только микроструктура. Имеет место рост и сфероидизация цементита. Наблюдается растворение мелких и рост крупных карбидных частиц.

При температуре 550…600°C имеем сорбит отпуска. Карбиды имеют зернистое строение. Улучшаются свойства стали.

При температуре 650…700°C получают более грубую ферритно- цементитную смесь — перлит отпуска (зернистый перлит).

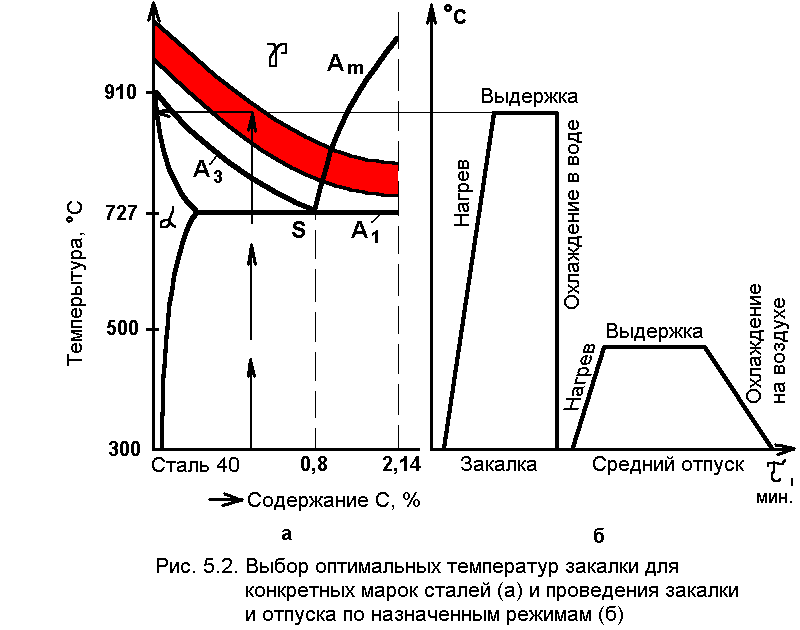

Технологические возможности и особенности отжига, нормализации, закалки и отпуска

При разработке технологии необходимо установить:

- режим нагрева деталей (температуру и время нагрева);

- характер среды, где осуществляется нагрев и ее влияние на материал стали;

- условия охлаждения.

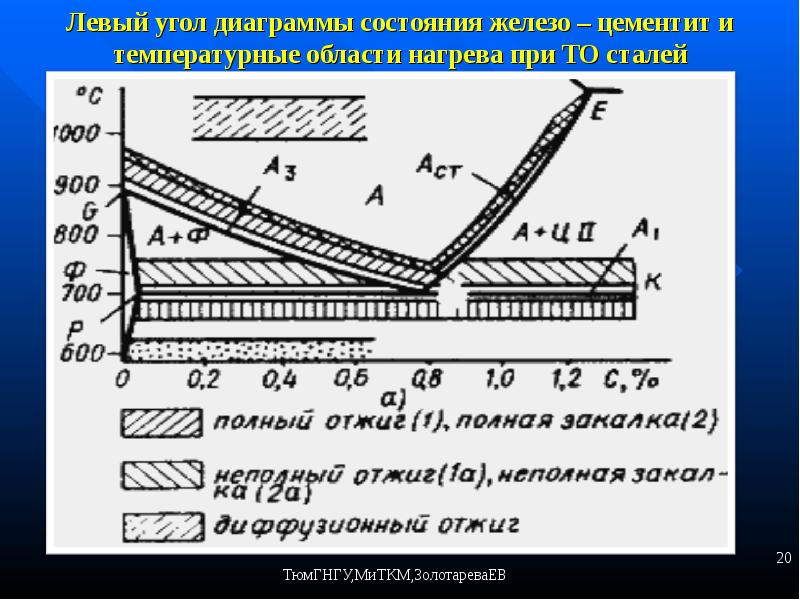

Режимы термической обработки назначают в соответствии с диаграммами состояния и диаграммой изотермического распада аустенита.

Нагрев может осуществляться в нагревательных печах, топливных или электрических, в соляных ваннах или в ваннах с расплавленным металлом, пропусканием через изделие электрического тока или в результате индукционного нагрева.

С точки зрения производительности, нагрев с максимальной скоростью уменьшает окалинообразование, обезуглероживание и рост аустенитного зерна. Однако необходимо учитывать перепад температур по сечению, что ведет к возникновению термических напряжений. Если растягивающие напряжения превысят предел прочности или предел текучести, то возможно коробление или образование трещин.

Рис. 13. 4. Левый угол диаграммы состояния железо — цементит и температурные области нагрева при термической обработке сталей

Скорость нагрева тем выше,чем менее легирована сталь, однороднее ее структура, проще конфигурация.

Скорость нагрева принимается 0,8…1 мин на 1 мм сечения. Время выдержки принимается около 20 % от времени нагрева.

Среда нагрева при нагреве в печи с газовой средой.

Составляющие могут оказывать на сталь различное действие:

- окисляющее (О2, СО2, Н2О);

- восстанавливающее (СО, СН4);

- обезуглероживающее (О2, Н2);

- науглероживающее (СО, СН4);

- нейтральное (N2, инертные газы).

Окисление с образованием окалины , препятствует получению высокой и равномерной твердости при закалке, приводит к изменению размеров, требует увеличения припусков на механическую обработку.

Обезуглероживание (выгорание углерода в поверхностном слое металла) способствует появлению мягких пятен при закалке и возникновению растягивающих напряжений в поверхностном слое, снижающих усталостную прочность.

На рис. 13.4 показаны температурные области нагрева при термической обработке сталей.

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

https://youtube.com/watch?v=IjuKarv04Ec

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Промежуточное (бейнитное) превращение

Верхний бейнит, который обычно образуется в диапазоне температур 500-350°C, имеет «перистый» вид (например, резная солома).Частицы карбида испускаются в виде изолированных узких частиц, а не в виде пластин, подобных перлиту(рис.117, а).Нижний бейнит обычно образуется при температурах от 35°С до точки MI и имеет игольчатую(пластинчатую) или мартенситную структуру (рис.117.6).

Механизм промежуточных преобразований. Бейнитное (промежуточное) превращение переохлажденного аустенита сочетает в себе элементы перлитного и мартенситного превращения: диффузионное перераспределение углерода в аустените между продуктами его распада и сдвиговое взаимодействие мартенситного превращения y-> a. Преобразование бейнита, диффузия железа самодиффузией и легирующими элементами фактически невозможна, диффузия углерода все еще происходит при очень высоких температурах. Это определяет особенности бейнита metamorphosis.

At начало этого превращения, диффузионное перераспределение углерода в аустените приводит к тому, что объем обогащается и обедняется углеродом. В аустените (x 500); — низкий Рисунок 117.Тонкая структура бейнита: a-верхний бейнит (x 500). b-Нижний бейнит и остаточный бейниг и остаточный (яркая область) аустенит (x 10,000) 177 аустенитные частицы с низким содержанием углерода находятся в промежуточном интервале температур (см. рис. 115) и подвергаются y — » — / — превращению с помощью мартенсита mechanism.

In богатый аустенитом объем, богатый углеродом, высокая степень пересыщения высвобождает частицы карбида во время изотермического старения, и эти части аустенита естественным образом обедняются углеродом и трансформируются через мартенситный механизм. мартенситный механизм образования α-фазы определяет ее мартенситную структуру и появление характерного рельефа на поверхности микроразреза, который особенно выражен при образовании Нижнего бейнита.

Образующаяся при превращении бейнита фаза а (мартенсит) перенасыщена углеродом, и чем ниже температура превращения, тем она прочнее becomes. In в этом контексте, сразу после γ-α превращения, диффузионная подвижность при заданной температуре достаточно повышается, существует вероятность того, что частицы карбида высвобождаются из пересыщенного α-раствора. Механизм образования Верхнего и нижнего бейнита в основном одинаков. Это различие, вероятно, связано главным образом с тем, что в области формирования верхнего бейнита первоначально наблюдается более заметная разница в концентрации углерода кристаллов аустенита, что вызывает более сильную концентрацию объема аустенита углеродом, .

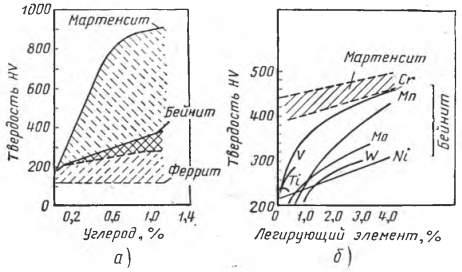

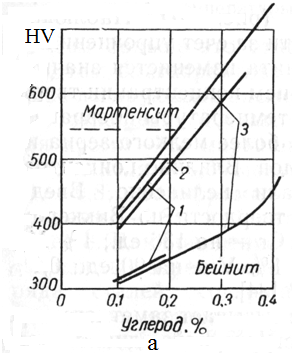

И наоборот, при образовании низшего бейнита обогащение аустенита углеродом обычно относительно невелико, а пересыщение фазы КТ более important. So, карбид отличается основной структурой кристалла а-фазы(см. рис. 117, в). Рассматриваемая промежуточная метаморфоза, как и мартенситная, часто не доходит до конца. Аустенит, не растворившийся в процессе изотермического старения при последующем охлаждении, может претерпевать или в некоторой степени сохранять мартенситное превращение (остаточный аустенит). Механические свойства стали с бейнитной структурой. Образование верхнего бейнита (〜550-450 ° С) снижает пластичность стали по сравнению с полученными продуктами разложения аустенита в перлитной области (см. рис.109).

Твердость и прочность не изменяются и не уменьшаются незначительно. Снижение пластичности верхнего бейнита связано с выделением относительно крупных карбидов вдоль границ частиц феррита. В результате разложения аустенита в нижней области промежуточного превращения (см. рис.109) наблюдается незначительное повышение прочности, твердости и пластичности. По сравнению с продуктами разложения аустенита в перлитной области (сорбит, трусстатит) Нижний бейнит обладает более высокой твердостью и прочностью при сохранении более высокой пластичности. Высокие прочностные свойства Нижнего бейнита объясняются наличием внедренных атомов углерода и высокой плотностью дислокаций в мартенситной фазе а, а также образованием дисперсных карбидных включений в кристаллах этой фазы.

| Изотермическое превращение аустенита в легированных сталях | Перлитное превращение |

| Превращение аустенита при непрерывном охлаждении | Мартенситное превращение в стали |

Мартенсит

| Три типа плоскостей наиболее плотной упаковки в мартенсите с периодической слоистой структурой, образующемся из исходной / 32 -фазы типа CsCI. Стрелка обозначает вектор смещения каждого слоя относительно слоя А, принятого за начало отсчета.| Шесть типов слоев наиболее плотной упаковки в мартенсите с периодической слоистой структурой, образующейся из исходной ftt – фазы типа Fe3A. |

Мартенсит со структурой ЗЯ или 9 Я, состоящий из трех плотноупа-кованных плоскостей А, В и С, образуется в ( 32-сплавах с исходной фазой типа CsCI. Однако мартенсит со структурой 2Н обнаруживается во всех сплавах.

Мартенсит, который для сталей является пересыщенным твердым раствором углерода в а-железе, под влиянием температуры распадается – происходит выделение углерода из решетки о-же-леза.

Мартенсит – структурная составляющая кристаллических твердых тел, возникающая в результате мартенситного превращения.

| Схемы основных видов термической обработки сталей. |

Мартенсит получается путем реализации только первого этапа вторичной кристаллизации и имеет характерное пластинчатое, под микроскопом – игольчатое, строение. Рост пластин путем сдвига происходит мгновенно со скоростью около 1000 м / с по бездиффузионному механизму, так как диффузионный переход атомов из кристаллов аустенита в мартенсит при низких температурах невозможен.

Мартенсит имеет наибольший удельный объем по сравнению с другими структурными составляющими сталей и особенно с аустенитом. Увеличение удельного объема при образовании мартенсита приводит к возникновению при закалке больших внутренних напряжений, вызывающих деформацию изделий или даже появление трещин.

| Элементарная кристаллическая ячейка мартенсита ( а. мартенсит. |

Мартенсит – очень твердая и прочная структура. Он тверже и прочнее бейнита. Но пластические свойства его низки, особенно ударная вязкость. В мартенсите имеются высокие остаточные напряжения, возникшие вследствие увеличения удельного объема в результате превращений и не устраненные из-за низкой пластичности мартенсита.

Мартенсит, имеющий после закалки кристаллическую решетку с тетрагональной элементарной ячейкой, при нагреве выше 80 С начинает превращаться в кубический. Как всякий пересыщенный раствор, мартенсит неустойчив. Он распадается при комнатной температуре, но скорость распада чрезвычайно мала ввиду малой тепловой подвижности атомов. При температуре выше 80 С подвижность атомов оказывается достаточной для того, чтобы углерод частично перешел из пересыщенного раствора в пластинки карбида толщиной всего в несколько атомных слоев за относительно небольшой промежуток времени. Это превращение происходит в интервале от 80 до 170 С и сопровождается уменьшением искажения кристаллической решетки мартенсита. Внутренние напряжения снижаются, уменьшается удельный объем мартенсита, размеры детали немного сокращаются. Твердость и прочность остаются неизменными, а пластические свойства несколько повышаются.

| Тетрагональная ячейка а-фазы в кристаллической решетке аустеннта. |

Мартенсит в стали обладает тетрагональной решеткой, по-видимому, даже при малом содержании углерода ( 0 1 %), если он образуется в условиях, при которых практически не реализуются диффузионные процессы. Но в малоуглеродистом мартенсите ( 0 5 % С) в результате диффузионных процессов тетрагональная решетка может перейти в решетку с кубической симметрией.

Мартенсит без внутренних двойников наблюдался в малоуглеродистой стали ( где эти двойники обычно соседствуют с гексагональным е-мартенситом) и в марганцовистой, а также хромистой стали.

| Два способа нагрева под закалку. |

Мартенсит при закалке получается только при условии охлаждения со скоростью, превышающей определенную, так называемую критическую. Для каждой марки стали характерна своя критическая скорость.

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Индукционный нагреватель ТВЧ

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

Индуктор для закалки ТВЧ имеет несколько вариантов исполнения:

- одно- или многовитковой кольцевой — для нагрева наружной или внутренней поверхности деталей в форме тел вращения — валов, колес или отверстий в них;

- петлевой — для нагрева рабочей плоскости изделия, например, поверхности станины или рабочей кромки инструмента;

- фасонный — для нагрева деталей сложной или неправильной формы, например, зубьев зубчатых колес.

В зависимости от формы, размеров и глубины слоя закаливания используют такие режимы закалки ТВЧ:

- одновременная — нагревается сразу вся поверхность заготовки или определенная зона, затем также одновременно охлаждается;

- непрерывно-последовательная — нагревается одна зона детали, затем при смещении индуктора или детали нагревается другая зона, в то время как предыдущая охлаждается.

Одновременный нагрев ТВЧ всей поверхности требует больших затрат мощности, поэтому его выгоднее использовать для закалки мелких деталей — валки, втулки, пальцы, а также элементов детали — отверстий, шеек и т.д. После нагревания деталь полностью опускают в бак с охлаждающей жидкостью или поливают струей воды.

Непрерывно-последовательная закалка ТВЧ позволяет закалять крупногабаритные детали, например, венцы зубчатых колес, так как при этом процессе происходит нагрев малой зоны детали, для чего нужна меньшая мощность генератора ТВЧ.