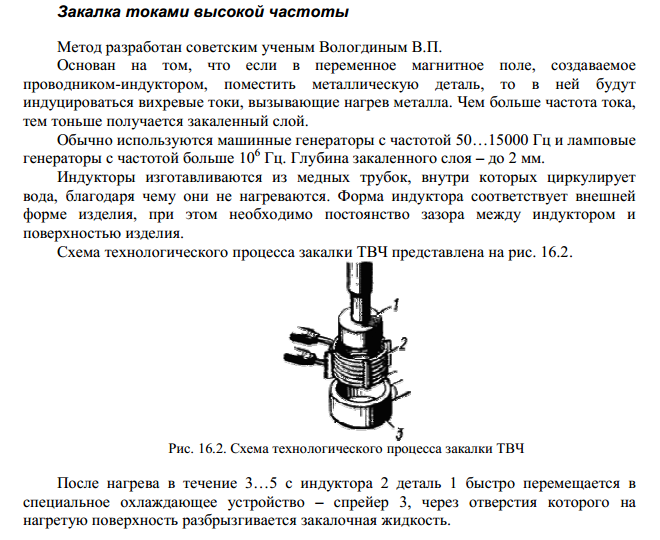

Схема принципиальная электрическая

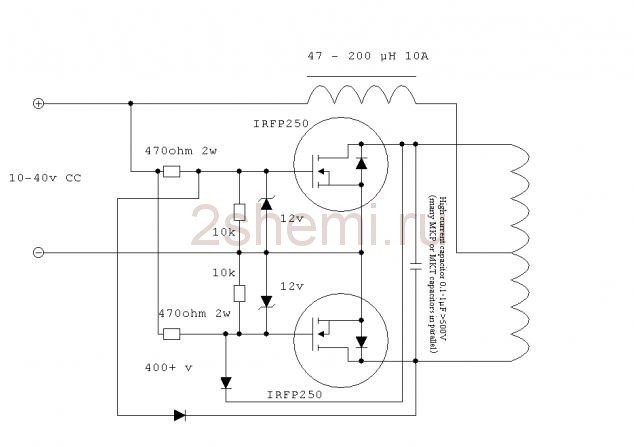

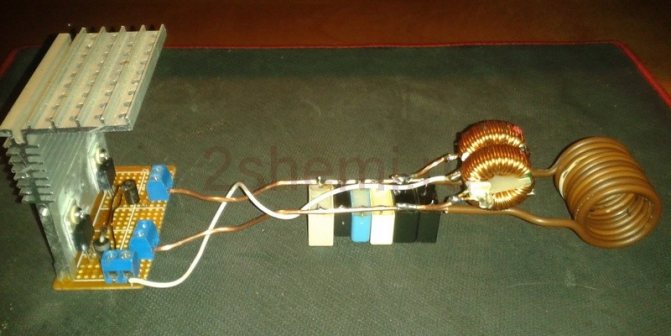

Схема индукционного нагревателя от 12В Вот оригинальная схема генератора индукционного нагревателя, а ниже неё чуть изменённый вариант, по которому и была собрана конструкция мини ТВЧ установки. Ничего дефицитного тут нет — купить придётся только полевые транзисторы, использовать можно BUZ11, IRFP240, IRFP250 или IRFP460. Конденсаторы специальные высоковольтные, а питание будет от автомобильного аккумулятора 70 А/ч — он будет очень хорошо держать ток.

Проект на удивление оказался успешным — всё заработало, хоть и собрано было «на коленке» за час. Особенно порадовало что не требует сеть 220 В — авто аккумуляторы позволяют питать её хоть в полевых условиях (кстати, может из неё походную микроволновку сделать?). Можно поэкспериментировать в направлении чтобы снизить напряжение питания до 4-8 В как от литиевых АКБ (для миниатюризации) с сохранением хорошей эффективности нагрева. Массивные металлические предметы конечно плавить не получится, но для мелких работ пойдёт.

Полезное: Пуско-зарядное устройство для автомобильного аккумулятора (схема мощного ПЗУ)

Ток потребления от источника питания 11 А, но после прогрева падает до примерно 7 A, потому что сопротивление металла при нагреве заметно увеличивается. И не забудьте сюда использовать толстые провода, способные выдержать более 10 А тока, иначе провода при работе станут горячие.

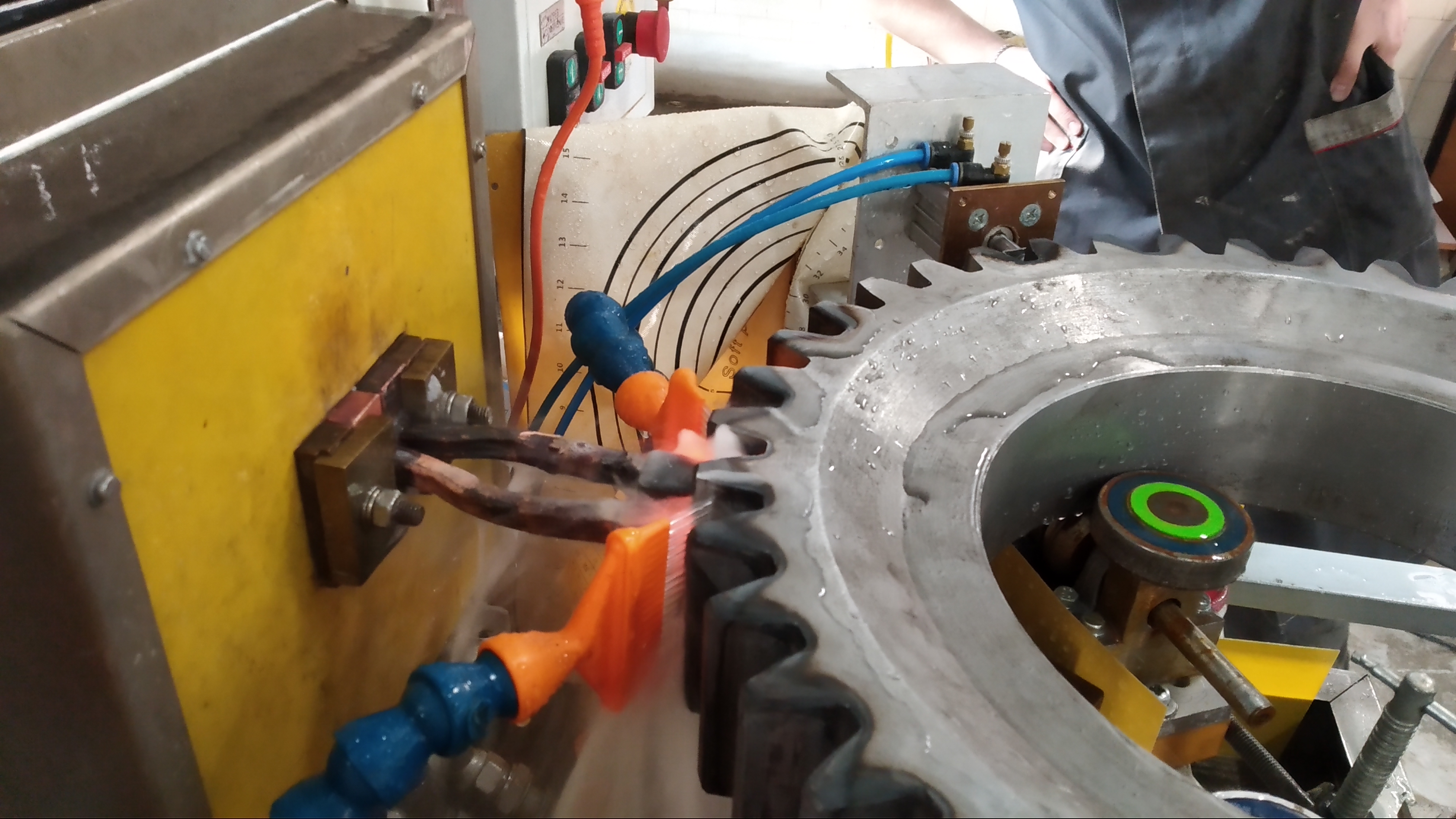

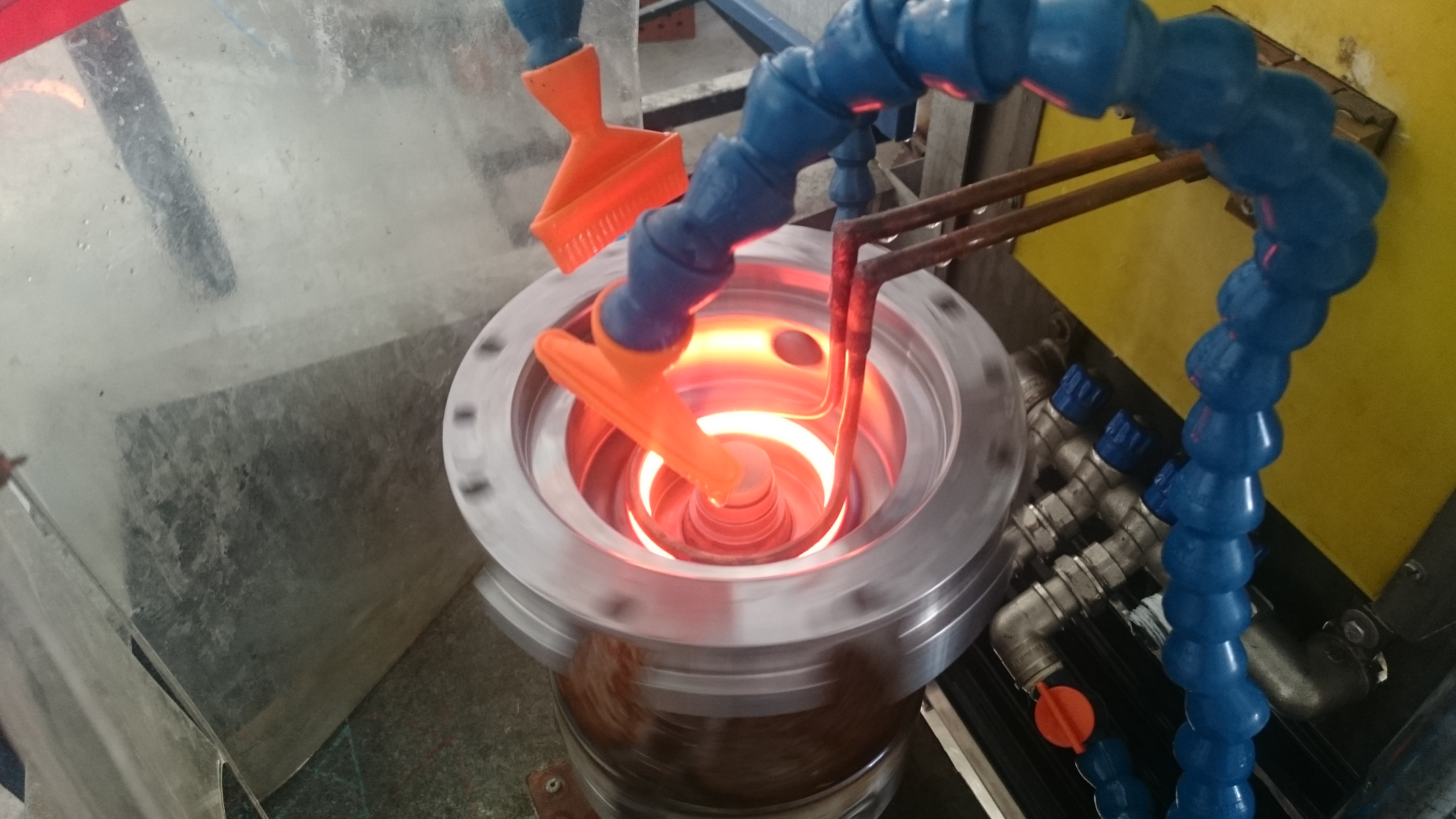

Нагрев отвертки до синего цвета ТВЧ

Нагрев ножа ТВЧ

Распространенные дефекты, возникающие при термической обработке

Несоблюдение технологии поверхностной закалки приводит к появлению брака. При отсутствии внешних признаков это обнаруживается в процессе проведения испытаний (изделие не выдерживает нагрузки, теряет первоначальную форму, на нем появляются трещины).

Недостаточная твердость

Уровень прочности и ударной вязкости в зоне закалки может не соответствовать заданным при проектировании параметрам, если не соблюдается температурный режим или скорость охлаждения. Это приводит к увеличению хрупкости сплава с одновременным ростом зерна аустенита. Такие конструкции не выдерживают испытаний на излом и требуют повторной закалки.

Уровень прочности в зоне закалки может не соответствовать нужным параметрам.

Мягкие пятна

При неравномерном остывании заготовки, недостаточной очистке поверхности от загрязнений, нарушениях однородности структуры металла возможно образование локализованных участков малой прочности. После повторной термообработки брак устраняется.

Пережог и закалочные трещины

Превышение уровня нагрева до показателей, которые близки к , приводит к интенсивному образованию окислов в межзерновом пространстве. Внутренняя структура стального сплава нарушается, он теряет свои прочностные характеристики. Использовать металл в дальнейшем нельзя.

Трещины возникают при наличии концентраторов напряжения на поверхности (выступов, отверстий, углублений), при превышении сопротивления сплава отрыву уровня внутреннего напряжения растяжения. Их относят к дефектам, которые не поддаются устранению. Чтобы свести к минимуму вероятность появления трещин, рекомендуют проводить закалку при минимально возможных температурах, медленное охлаждение с отпуском.

Коробление и деформация

Причиной брака, который сопровождается изменением формы заготовки, часто становятся структурные и термические напряжения, которые возникают при неоднородном воздействии на металл. Чтобы свести к минимуму вероятность появления таких проблем, на производстве применяют прессы, штампы, позволяющие зажимать изделия на время их охлаждения.

Обезуглероживание и окисление поверхности

Отсутствие контролируемой атмосферы в пламенных или электропечах приводит к возникновению брака. Припуск на механическую обработку деталей при этом увеличивается. Минимизировать такие явления можно, если использовать соляные ванны или задействовать оборудование с искусственной рабочей средой.

Строгое соблюдение технологии поверхностной закалки, учет марки стали и особенностей будущей эксплуатации деталей обеспечивают стабильность их характеристик, длительный срок службы. У каждой из методик есть достоинства, сложности в применении, которые определяют сферу использования. Поэтому при выборе специалисты практикуют индивидуальный подход к решению производственных задач.

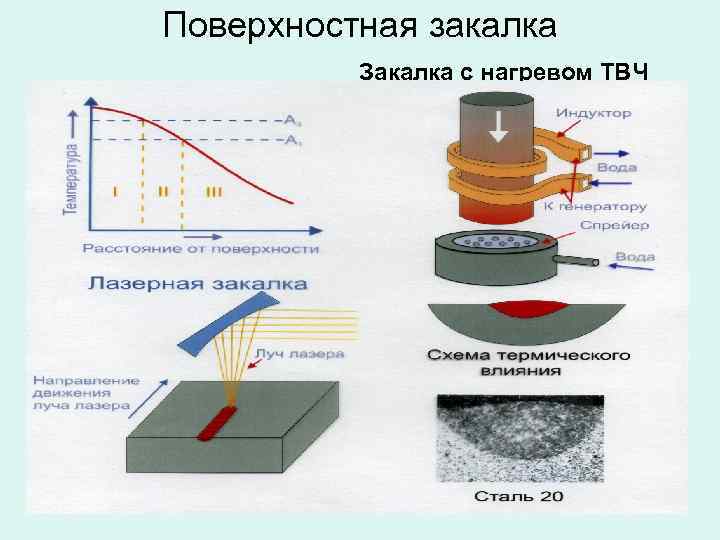

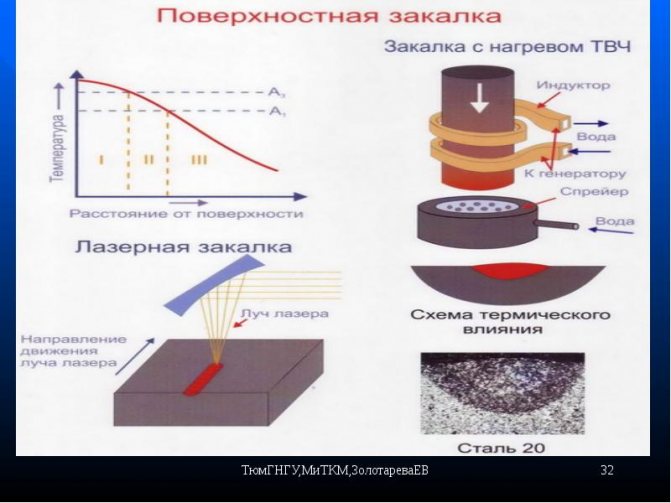

Учебные материалы.. первая помощь в учебе…

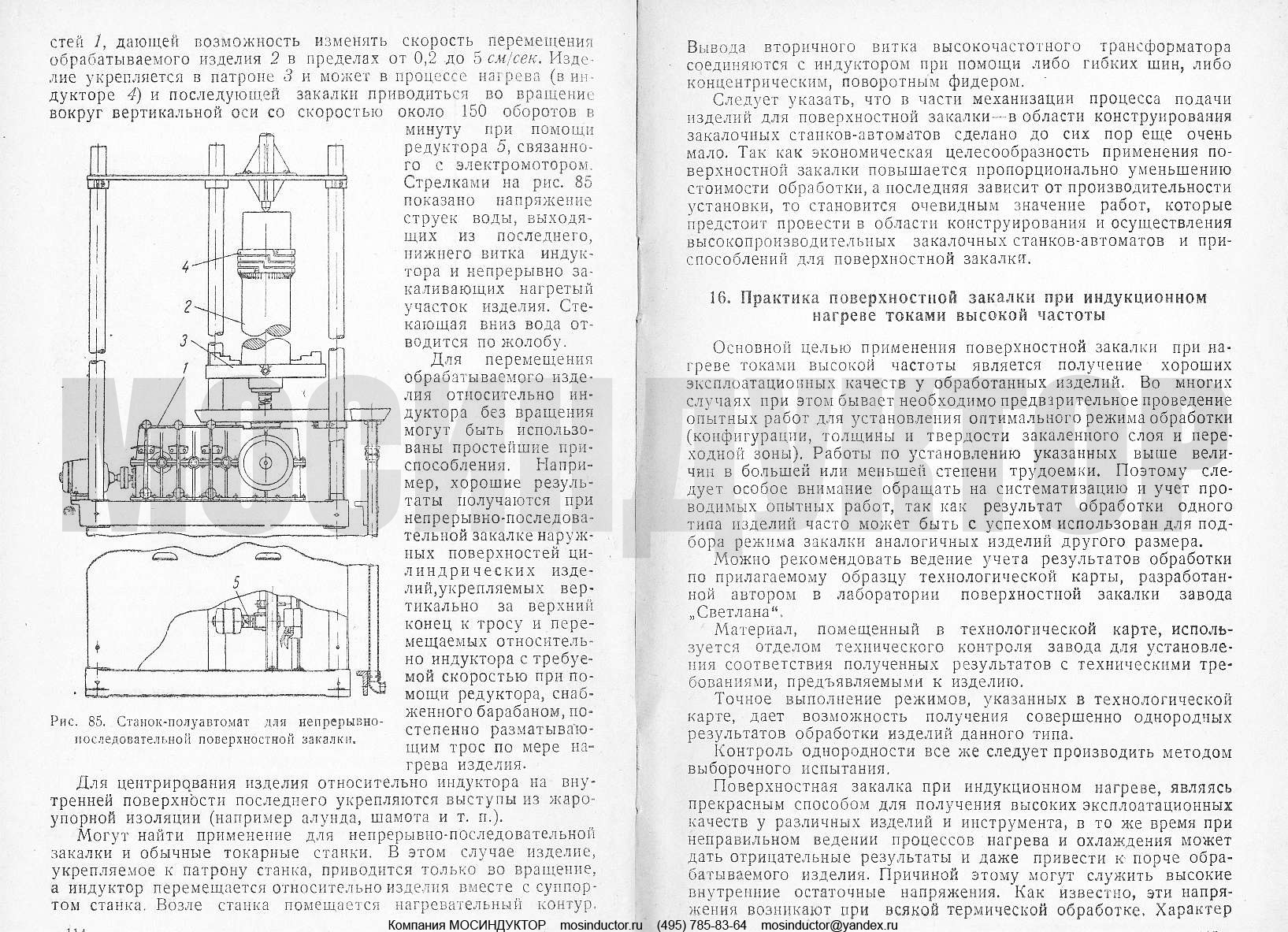

Общие сведения об индукционном нагреве

В основе метода лежат два физических закона: закон электромагнитной индукции Фарадея (возникновение индукционных токов в проводнике, который находится в переменном магнитном поле); и закон Джоуля-Ленца (нагрев проводников электрическом током). Закона электромагнитной индукции: ЭДС индукции в замкнутом контуре пропорциональна скорости изменения магнитного потока через поверхность, ограниченную контуром. Закон Джоуля–Ленца: Если на участке цепи под действием электрического поля не совершается механическая работа и не происходят химические превращения веществ, то работа электрического поля приводит только к нагреванию проводника. При этом работа электрического тока равна количеству теплоты, выделяемому проводником с током: .

Исходные данные и задача расчета

Диаметр заготовки =50 мм. Длина заготовки подвергаемой закалке =50 мм. Материал детали: Углеродистая сталь 12Х2Н4А

Рис.1 Эскиз детали

Характеристики материалов: Плотность стали Удельная теплоемкость Теплопроводность Температуропроводность =20 Удельное электрическое сопротивление =1.2

Характеристики индуктора:

Число витков Покрытие Ан.Окс.100 из. — сплав (АМГ6) Удельное электрическое сопротивление (АМГ6)

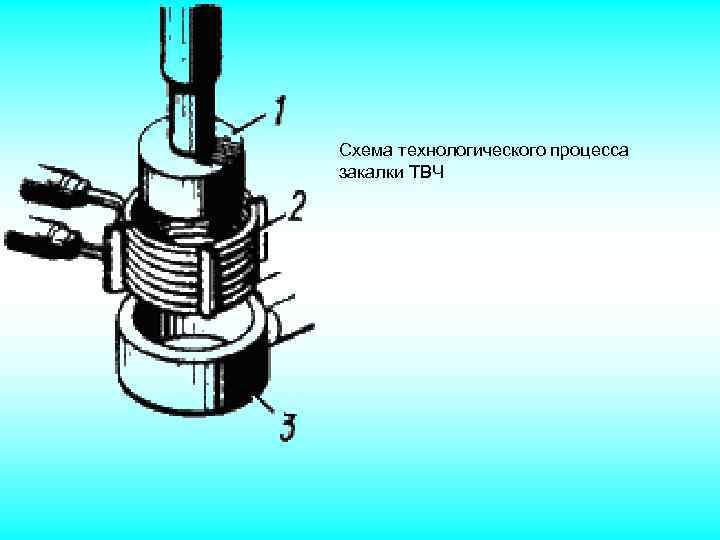

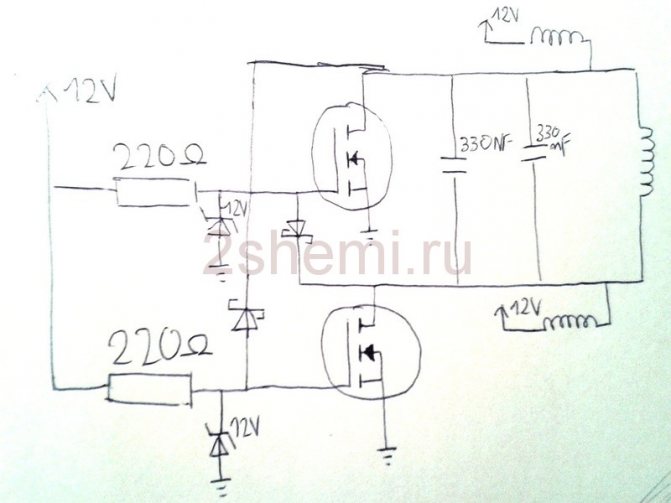

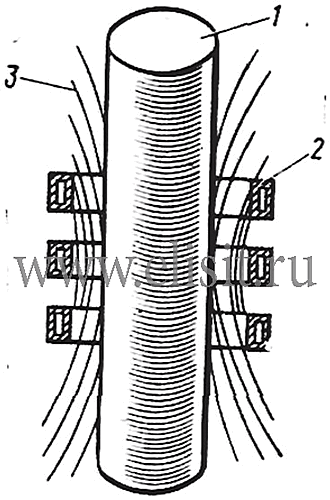

Рис.2. Индуктора с деталью 1- индуктор; 2- канал для протока воды; 3-деталь

Температурный режим:

Температура поверхности Минимальная Скорость нагрева

Задача расчета:

— Расчитать глубину закаленного слоя на частотах — Необходимую плотность мощности — Амплитуду тока в индукторе А. — Мощность технологической установки — Выбрать схему нагрева и охлаждения детали — Привести эскиз индуктора — Дать рекомендации по выбору частоты в зависимости от глубины закалки.

Расчет параметров

Толщина скин-слоя (1):

(1) – удельное электрическое сопротивление материала заготовки относительная магнитная проницаемость, = 1; магнитная постоянная, = 1,257 – частота, Для одновиткового индуктора шаг намотки S равен длине индуктора L. Времени нагрева находим по формуле (2):

(2) с. Толщина скин-слоя в зависимости от частоты тока , где — частота в :

Запишем толщину скин-слоя в безразмерном виде :

Здесь – безразмерный параметр. По графику на рис.3. определим при :

Рис.3. Решение задачи нагрева одномерного полубесконечного тела внутренними источниками теплоты

Зная безразмерную , определим :

По графику на рис.3 определим глубину закалки в безразмерном виде:

Переведем в размерный вид используя выражение :

На основе проведенных расчетов можно сделать вывод о том, что при увеличении частоты тока глубина закалки уменьшается. Наилучший результат был получен при при глубине закалки или 2.55 мм.

Расчет плотности мощности.

Обычно при расчетах плотность мощности определяется из условия заданных и времени нагрева по формуле :

(3)

Из полученных плотностей тока выберем наибольшую , т.к. она обеспечивает необходимую мощность электромагнитной энергии на всех частотах.

Расчет амплитуды тока в индукторе.

Амплитуда тока в зависимости от частоты :

(4)

Наибольшая амплитуду тока в индукторе:

Расчет мощности технологической установки.

будем выбирать из соотношения: , где кпд блока питания; находится по формуле: -длина индуктора, равная длине обрабатываемого участка

Мощность технической установки Выберем из ряда мощностей технической установки 16; 25; 63; 100; 160 т.е. Тогда необходимая плотность мощности:

или

В связи с выбором мощности установки необходима коррекция времени и скорости нагрева, а также амплитуды тока: Из выражения (3) получаем:

с. Из (2) выражение для :

Из выражения (4) для амплитуды тока получаем:

Рекомендации по выбору частоты и режимам нагрева и охлаждения:

Для получения максимальной глубины закаленного слоя рекомендуется назначить частоту равной 10 После закалки рекомендуется применить охлаждение в воде или масле и отпуск для снятия внутренних напряжений при Т =200С.

Ключевые слова страницы: как, скачать, бесплатно, без, регистрации, смс, реферат, диплом, курсовая, сочинение, ЕГЭ, ГИА, ГДЗ

Термообработка стали

Термообработка стали весьма востребованная услуга, позволяющая добиться необходимых характеристик материала. Разные задачи формируют различные требования к продукции металлообработки, что напрямую относится к характеристикам и свойствам продукции. Все эти вопросы позволяет разрешить грамотная термообработка:

- пролонгированный срок службы, износостойкость;

- высокая сопротивляемость истиранию;

- низкая хрупкость, предотвращение расколов при ударных нагрузках;

- увеличенная стойкость к воздействию на изгиб;

- прочие всевозможные улучшения свойств материала, так или иначе, связанных с прочностными характеристиками.

Сталь после закалки: структура и свойства

Сталь в обычном виде – довольно мягкий и податливый к обработке металл. Особая прочность некоторым маркам (это так называемые стали обыкновенного качества, производимые согласно требованиям ГОСТ 380) и не требуется: тех показателей, что были получены после выплавки, вполне хватает, например, канализационным люкам или оградительным решёткам. Но есть категории сталей – конструкционные и инструментальные, которым изначальных прочностных показателей мало. Их надлежит подвергать термической обработке. Основным её видом считается закалка.

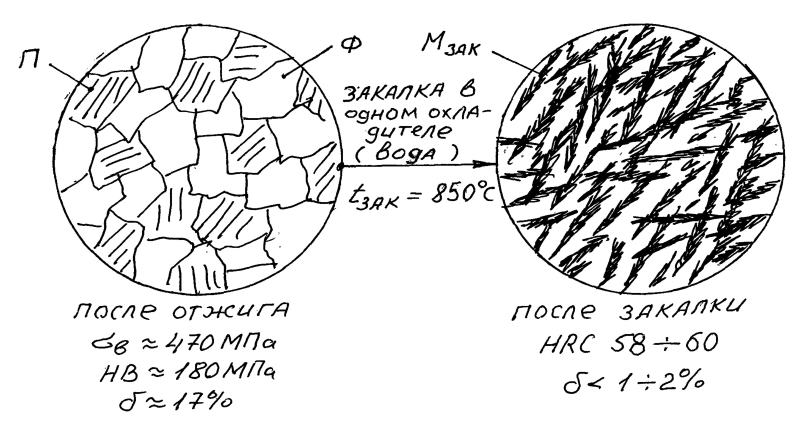

Микроструктура стали 45 после отжига и закалки

Закалка: сущность операции

Как известно, любая сталь представляет собой твёрдый раствор углерода в основной структуре α-железа. При этом марка определяет процентное содержание углерода (например, марка «сталь 65» означает, что в её составе содержится 0,65% С, сталь У13 содержит около 1,3% С, и так далее). Однако этот элемент – довольно химически активный, поэтому в процессе выплавки (при 1600…2000 °С) он активно связывается железом, образуя в результате цементит Fe3C. Всё остальное представляет собой феррит – достаточно мягкую структурную составляющую. Большое количество феррита в малоуглеродистых сталях обуславливает их повышенную пластичность, причём даже в холодном состоянии. Это не касается сталей:

- легированных (они производятся согласно требованиям ГОСТ 4543);

- подшипниковых по ГОСТ 801;

- рессорно-пружинных по ГОСТ 2052 и ГОСТ 14959;

- всех типов инструментальных, как легированных, так и нелегированных.

Чтобы понять эффективность закалки, необходимо обратиться к структуре стали после выплавки и последующей горячей прокатки на необходимый профиль – полосу, пруток или специальный профиль (уголок, швеллер и т.п.).

Любая сталь имеет кристаллическую структуру, которую составляет бесконечное множество кристаллов. Если лить сталь с последующим охлаждением расплава, то эти кристаллы превращаются в многогранные образования, называемые зёрнами. Поскольку при этом происходит активное насыщение кислородом, между смежными кристаллами возникают пустоты, которые в процессе охлаждения слитка постепенно заполняются серой, фосфором и прочими легкоплавкими неметаллическими включениями. Это не только снижает пластичность (фосфор и сера – весьма хрупкие химические элементы), но и способствует появлению весьма грубых скоплений зёрен, что делает металл неравномерным по своей плотности. Обрабатывать такие изделия невозможно – слиток начнёт раскалываться. Поэтому сразу после выплавки выполняется прокатка, в ходе которой исходные дефекты залечиваются, и структура становится более однородной. Соответственно, увеличивается плотность, а также исчезают поверхностные трещины.

Температура заготовки в зависимости от цвета при нагреве

Пластическая деформация положительно влияет только на макроструктуру. За изменение микроструктуры отвечает закалка – совокупность технологических методов термической обработки, суть которых состоит в увеличении прочностных показателей стали. Смысл закалки заключается в том, чтобы зафиксировать ряд высокотемпературных составляющих микроструктуры (придающих стали стойкость) для обычных условий эксплуатации изделий. Соответственно, сталь, не изменяя своего химического состава, резко повысит уровень своих некоторых механических характеристик:

- предела временного сопротивления σв, МПа;

- предела текучести σт, МПа;

- предела усталости σи, МПа;

- твёрдости по Бринеллю HB или Роквеллу НRC.

При этом некоторые показатели – в частности, ударная вязкость, относительное удлинение, – после закалки становятся ниже. Если это критично с точки зрения последующей эксплуатационной стойкости детали (а в большинстве случаев так и происходит), то правильно после её закалки выполнить ряд дополнительных операций: отпуск, старение и др.

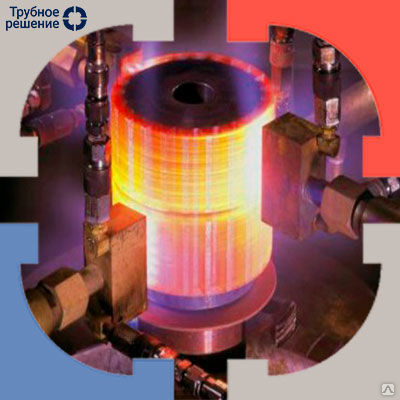

ТВЧ печи для закалки от ЗАО “СМК”

Модульная конструкция ТВЧ установок индукционного нагрева позволяет компоновать рабочие станции с различными характеристиками, соответствующими техническим и экономическим потребностям заказчика. Это также даёт возможность менять изначальную комплектацию (при изменении модели генератора или контроллера).

имеет опыт автоматизации процессов термической обработки по условиям технического задания Заказчика.

Принцип работы:

Индукционный нагрев осуществляется за счет энергии электромагнитного поля. Петля индуктора необходимого размера подносится к обрабатываемой детали. Средне- и высокочастотный переменный ток (ТВЧ), проходящий по петле, создает на поверхности обрабатываемой детали вихревые токи, величина которых может контролироваться и программироваться. Индукционный нагрев происходит без непосредственного контакта, при этом термообработке подвергаются только металлические части. Индукционный нагрев характеризуется высокой эффективностью переноса энергии без потерь тепла. Глубина проникновения индуцируемых токов напрямую зависит от рабочей частоты генератора (ТВЧ установки индукционного нагрева) — чем выше частота, тем больше плотность тока на поверхности обрабатываемой детали. Понижая рабочую частоту можно увеличить глубину проникновения ТВЧ, т.е. глубину нагрева.

Преимущества:

Генераторы (ТВЧ установки индукционного нагрева) CEIA обладают следующими преимуществами:

- высокая эффективность;

- малые габариты и возможность встраивания в автоматизированные лини;

- локализация области нагрева (благодаря точно подобранному индуктору);

- микропроцессор, обеспечивающий повторяемость рабочего цикла;

- система самодиагностики, подающая сигнал и выключающая установку в случае неполадки;

- возможность выноса в рабочую зону только нагревательной головы с индуктором (соединительный кабель длиной до 4 м);

- оборудование соответствует требованиям электротехнической безопасности и имеет сертификат ISO 9001.

Применение:

Генераторы (ТВЧ установки индукционного нагрева) CIEA применяется для различных видов термообработки всех токопроводящих изделий (металлические сплавы, цветные металлы, углеродные и кремниевые соединения):

- нагрева;

- закалки;

- отжига;

- пайки инструмента, в том числе и алмазного или твердосплавного;

- пайки микросхем, разъёмов, кабелей;

- пайки алюминия.

ПКФ «Цвет» специализируется на оказании услуг металлообработки, у нас большой опыт работы в этом направлении. Мы оказываем различные услуги упомянутого спектра, а закалка ТВЧ входит в их число. Эта услуга пользуется широким спросом на территории РФ. Компания обладает всем необходимым оборудованием для решения рассматриваемой задачи. Сотрудничество с нами будет выгодным, удобным и комфортным.

Основные характеристики

Закалка стали ТВЧ позволяет придать материалу достаточный уровень прочности. Данная процедура считается самой распространенной. Подобной обработке подвергают не только саму деталь, но и отдельные части заготовки, которые должны обладать определенными показателями прочности. Применение упомянутой процедуры существенно продлевает срок эксплуатации различных деталей.

Закалка металла ТВЧ основана на применении электротока, проходящего по поверхности детали, последняя находится в индукторе. В результате обработки деталь нагревается на определенную глубину, остальная часть изделия не нагревается. Данный метод имеет множество преимуществ, так как применения данной технологии дает возможность контролировать режим зажим закалки, заменить легированную сталь на углеродистую.

Обработанные заготовки приобретают высокие прочностные характеристики, в ходе выполнения задачи не возникает закалочных трещин. Обрабатываемая поверхность не окисляется и не обезуглероживается. Закалка токами высокой частоты выполняется в короткий срок, поскольку отсутствует необходимость нагревать заготовку целиком. Компания применяет высококачественное оборудования для выполнения обработки рассматриваемого вида. Мы осуществляем закалку ТВЧ на высоком профессиональном уровне.

Муфельная печь для закалки металла

Муфельными называются печи, в которых обрабатываемый металл изолирован от нагревателей. Высокотемпературные электронагреватели сделали электрическую муфельную установку наиболее востребованным видом подобного оборудования.

Муфельная печь для закалки металла

Традиционно печь состоит из:

- Металлического корпуса и муфеля, выполненного из термостойкого материала и формирующего рабочую камеру;

- Нагревателей спирального типа, накрученных на керамические трубки и размещенных в пазах муфеля;

- Теплоизоляции, которая заполняет промежуток между рабочей камерой и корпусом;

- Керамической дверцы;

- Отверстия на задней поверхности для использования термопары, обеспечивающей контроль над температурой;

- Терморегулятора, работающего в автоматическом режиме.

В муфельных устройствах, как правило, реализован трехсторонний обогрев, обеспечиваемый нагревателями на боковых поверхностях и поде. Благодаря такому размещению нагревателей температура более равномерно распределяется в рабочем пространстве.

Высококачественная изоляция в несколько слоев минимизирует теплопотери и способствует экономии электроэнергетических ресурсов. Плиты из огнеупорной керамики или из жаропрочной нержавеющей стали предоставляет защиту пода устройства.

Во многих современных моделях дверь открывается вверх, благодаря чему оператор надежно защищен от теплового излучения. Датчики отключают ток в тот момент, когда открывается дверь.

Литература[ | ]

- Бабат Г. И., Свенчанский А. Д. Электрические промышленные печи. — М.: Госэнергоиздат, 1948. — 332 с.

- Бурак Я. И., Огирко И. В. Оптимальный нагрев цилиндрической оболочки с зависящими от температуры характеристиками материала // Мат. методы и физ.-мех. поля. — 1977. — Вып. 5. — С. 26-30.

- Васильев А. С. Ламповые генераторы для высокочастотного нагрева. — Л.: Машиностроение, 1990. — 80 с. — (Библиотечка высокочастотника-термиста; Вып. 15). — 5300 экз. — ISBN 5-217-00923-3.

- Власов В. Ф. Курс радиотехники. — М.: Госэнергоиздат, 1962. — 928 с.

- Изюмов Н. М., Линде Д. П. Основы радиотехники. — М.: Госэнергоиздат, 1959. — 512 с.

- Лозинский М. Г. Промышленное применение индукционного нагрева. — М.: Изд-во АН СССР, 1948. — 471 с.

- Применение токов высокой частоты в электротермии / Под ред. А. Е. Слухоцкого. — Л.: Машиностроение, 1968. — 340 с.

- Слухоцкий А. Е. Индукторы. — Л.: Машиностроение, 1989. — 69 с. — (Библиотечка высокочастотника-термиста; Вып. 12). — 10 000 экз. — ISBN 5-217-00571-8.

- Фогель А. А. Индукционный метод удержания жидких металлов во взвешенном состоянии / Под ред. А. Н. Шамова. — 2-е изд., испр. — Л.: Машиностроение, 1989. — 79 с. — (Библиотечка высокочастотника-термиста; Вып. 11). — 2950 экз. — ISBN 5-217-00572-6.

Закалка ТВЧ. Преимущества и недостатки высокочастотной закалки.

Услуга закалки ТВЧ. На производственной площадке — РФ, г.Томск, ООО «ТЕСЛАЙН ИНДАКТИВ» — мы осуществляем ТВЧ закалку опытных образцов и принимаем заказы на серийную закалку деталей.

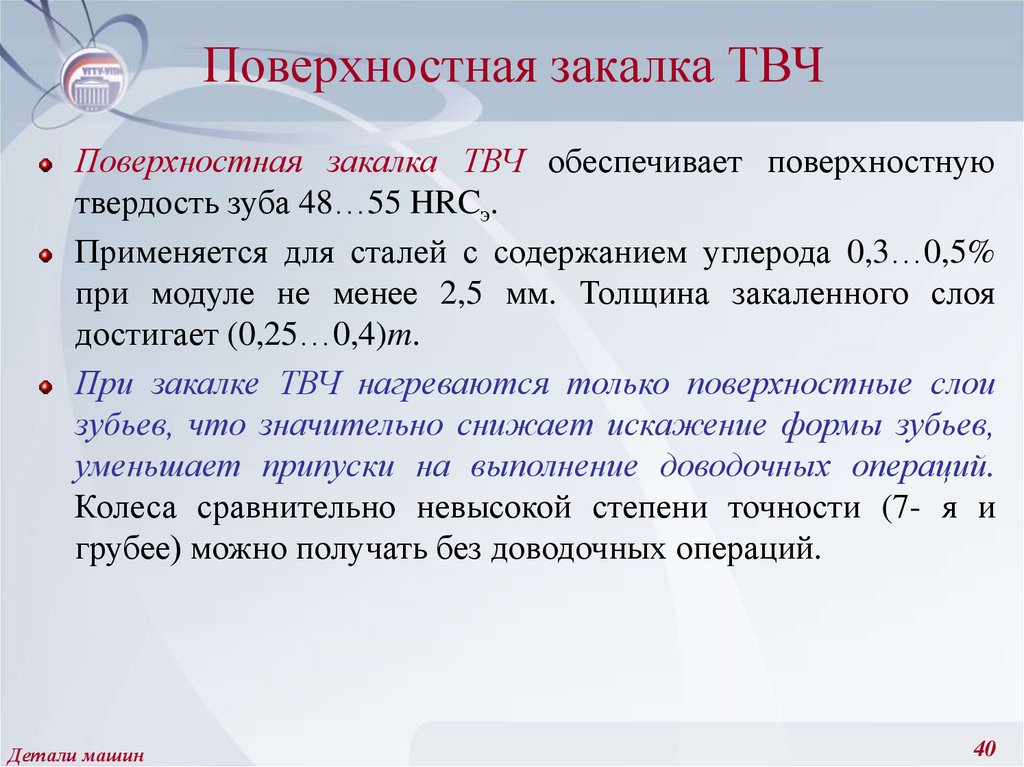

При поверхностной закалке высокую твердость и прочность приобретает лишь небольшой, толщиной несколько миллиметров, поверхностный слой детали. Почему же такая закалка во многих случаях оказывается не менее, а иногда даже и более эффективной чем сквозная закалка по всему объему? Это объясняется двумя причинами. Во-первых, в условиях работы в подавляющем большинстве случаев максимальные напряжения возникают на поверхности деталей, поэтому, повышая твердость и прочность поверхности, мы тем самым повышаем и работоспособность всей детали в целом. Во-вторых, применение поверхностной закалки значительно снижает хрупкость детали, особенно, если она имеет, сложную форму, поскольку наряду с прочной, твердой поверхностью сохраняется сравнительно вязкая, пластичная сердцевина детали, чего нельзя достичь при сквозной закалке.

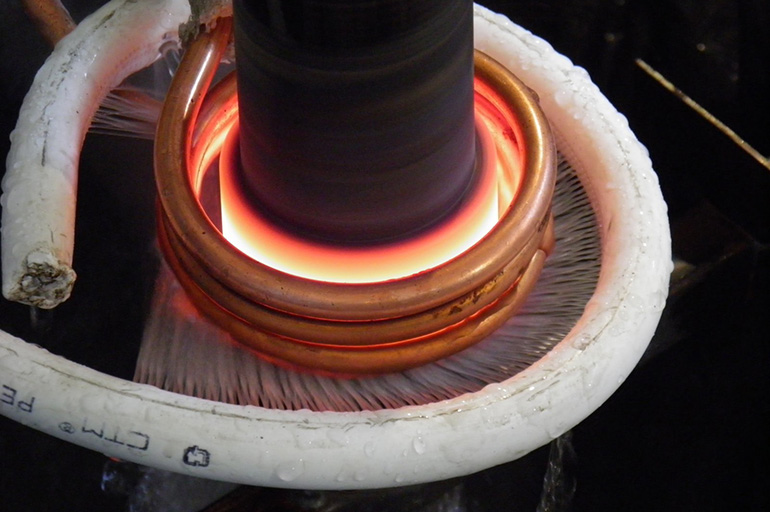

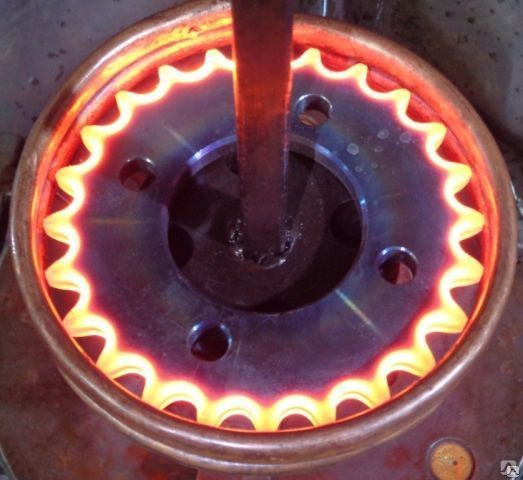

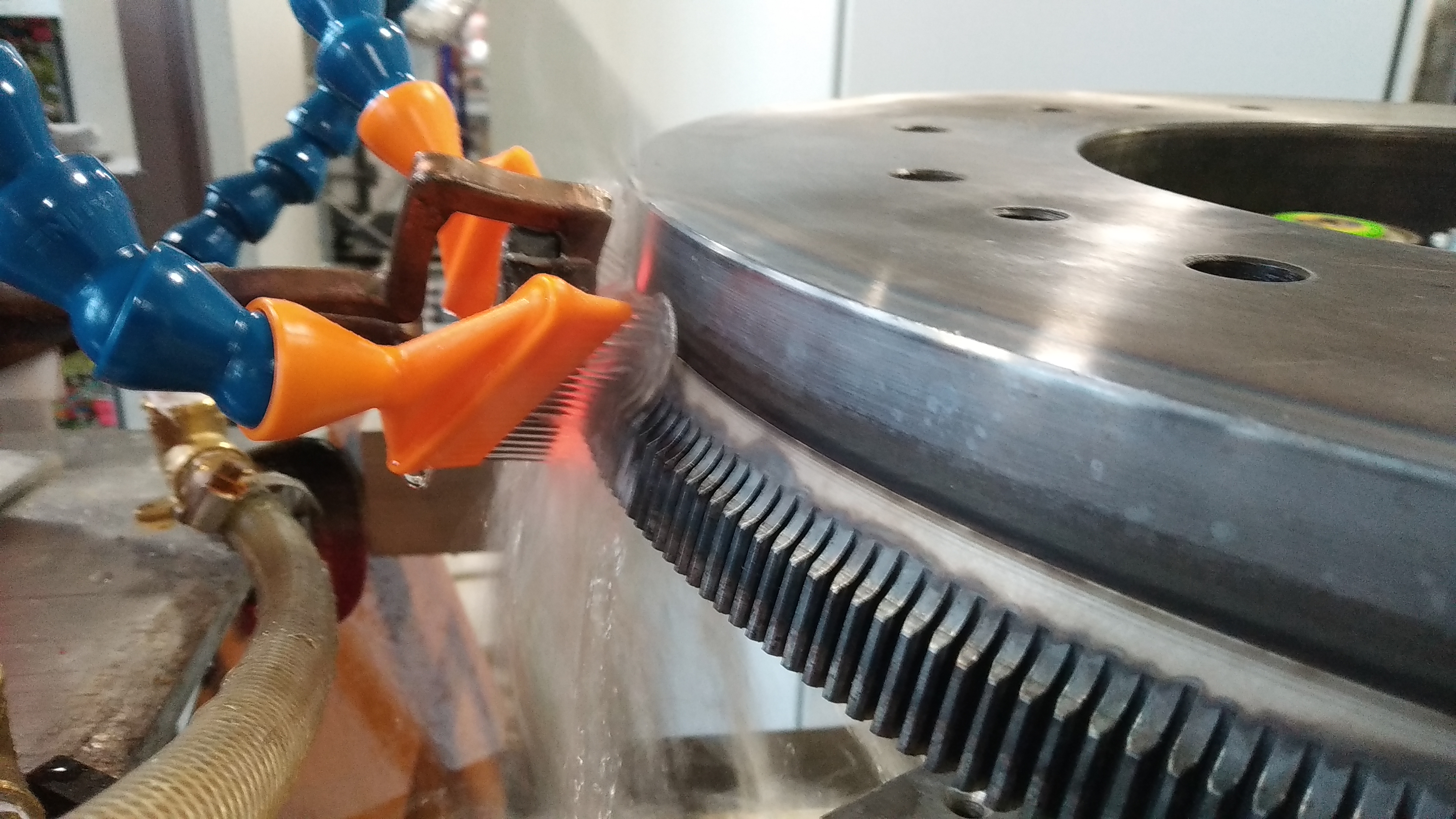

С помощью токов высокой частоты (ТВЧ) можно провести нагрев поверхностного слоя детали на глубину в несколько миллиметров. Как и почему нагревается поверхностный слой?

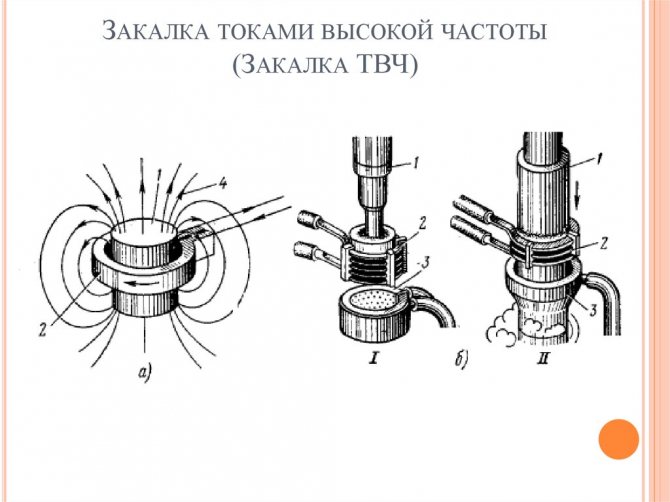

Представим себе проводник электрического тока, например в виде медной трубки, свернутой в незамкнутое кольцо. Внутрь такого кольца вставили металлический стержень так, чтобы он не касался трубки. Если теперь концы трубки включить в цепь переменного тока высокой частоты, то появится переменное электромагнитное поле такой же частоты. Силовые линии поля будут пронизывать стержень, благодаря чему в нем возникнет переменный ток высокой частоты (рис. 1). Это так называемые вихревые токи Фуко. Такой способ наведения переменного тока в проводнике без непосредственного включения его в электрическую цепь называется электромагнитной индукцией, а медная трубка, которая используется для нагрева, — индуктором. Индукция в переводе с английского значит наведение.

Особенностью тока высокой частоты является то, что он проходит не по всему сечению проводника, а только у его поверхности. При этом, чем выше частота тока, тем меньше глубина его проникновения в поверхность. Прохождение тока по проводнику, как известно, сопровождается выделением теплоты. Роль такого проводника выполняет нагреваемая деталь. Поскольку ток проходит только по ее поверхности, то и нагревается не вся деталь, а лишь ее поверхность. Продолжительность нагрева поверхности до закалочной температуры очень небольшая, обычно 1 -10 с. Во избежание нагрева индуктора внутри его циркулирует проточная вода.

Если нагретую до закалочной температуры поверхность детали быстро охладить, например, с помощью водяного душа, то произойдет поверхностная закалка. Таким образом, закалка ТВЧ , или, как ее иногда называют, индукционная закалка, это по существу поверхностная закалка, отличающаяся лишь способом нагрева деталей.

Для получения переменного тока высокой частоты применяют специальные устройства — генераторы. Они бывают машинные и ламповые. Для закалки деталей на небольшую глубину (1-2 мм) удобнее использовать ламповые генераторы. Они имеют частоту до 10 млн. Гц при мощности до 250 кВт. Для закалки на большую глубину (до 10 мм и более) используют машинные генераторы частотой до 10 тыс. Гц и мощностью до 1000 кВт.

Основной отличительной особенностью установки с ламповым генератором является то, что в ней преобразование тока промышленной частоты в ток высокой частоты осуществляется с помощью электронной лампы. Важным достоинством таких генераторов является то, что они не имеют вращающихся и трущихся частей, бесшумны в работе и не требуют специальных фундаментов.

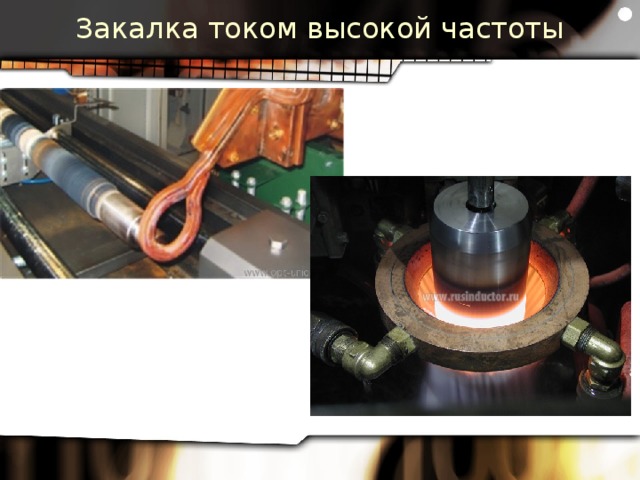

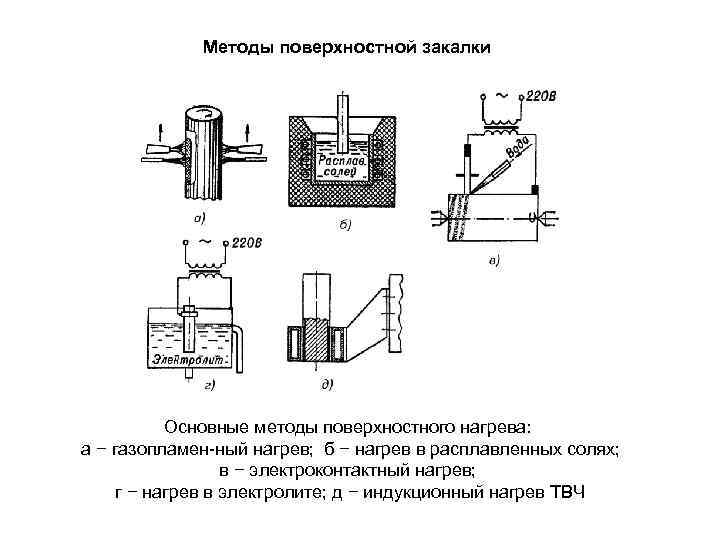

При закалке ТВЧ применяют три метода: одновременный, последовательный, непрерывно-последовательный.

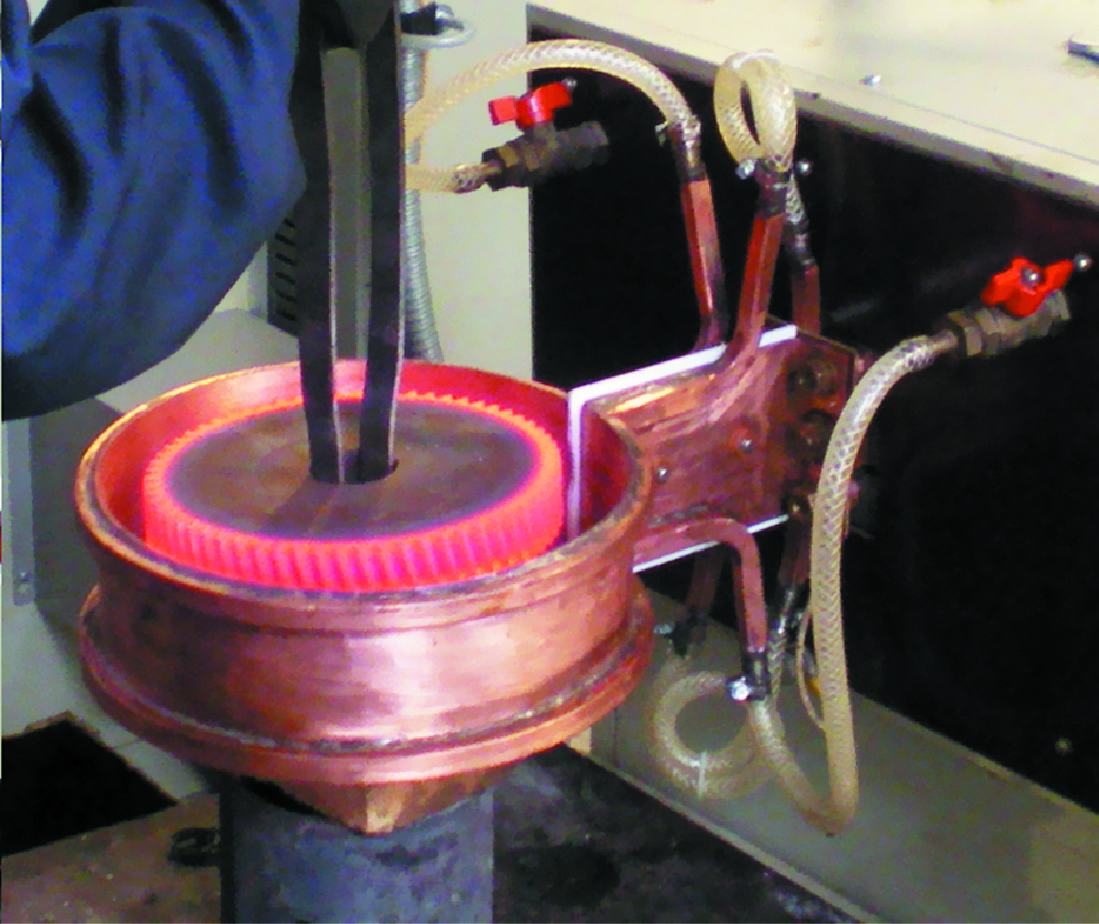

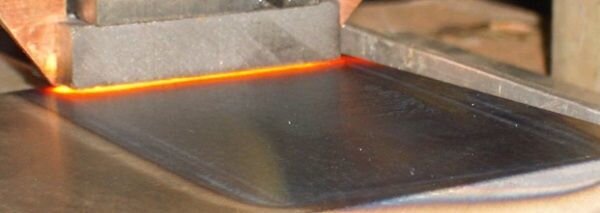

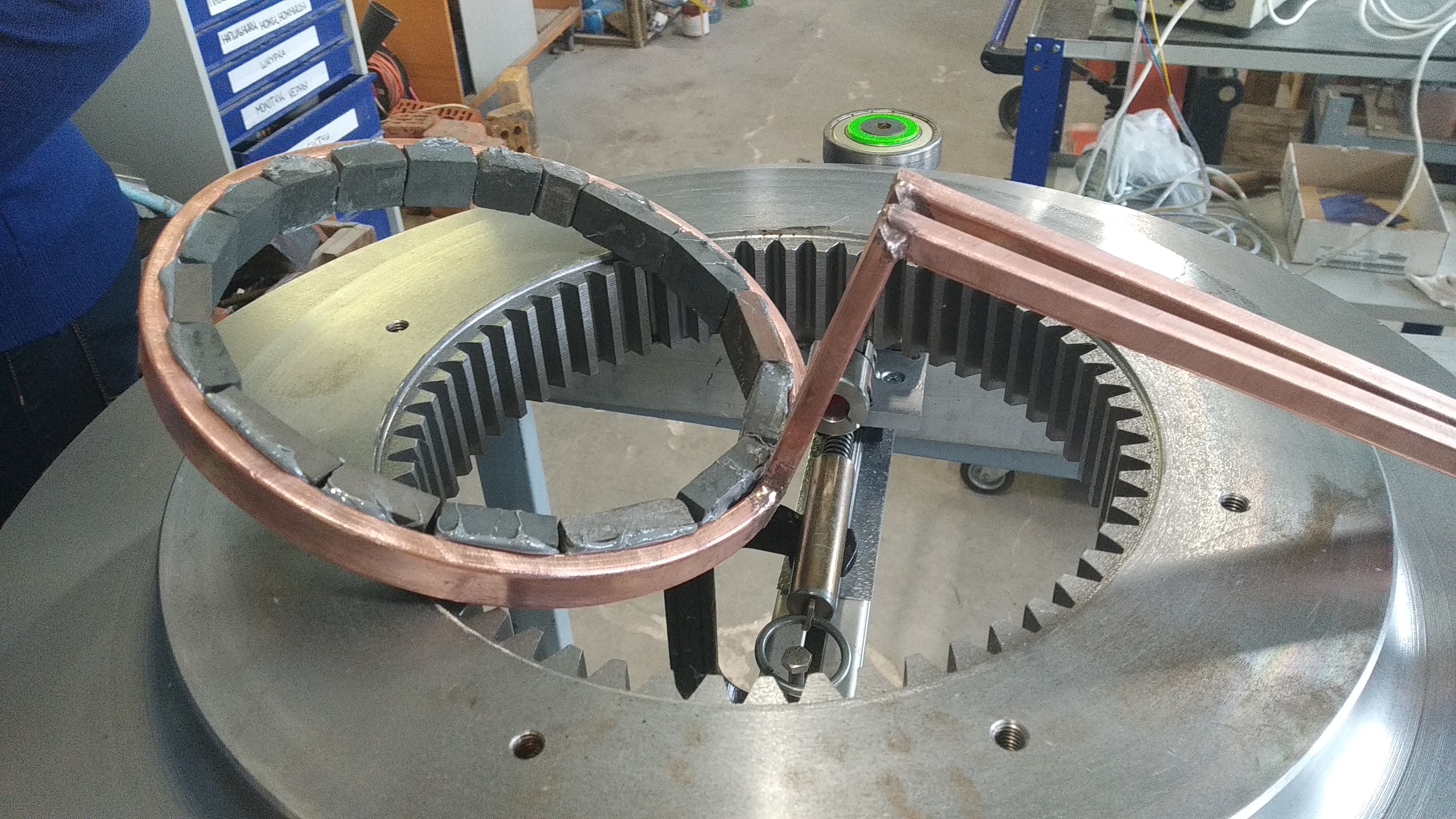

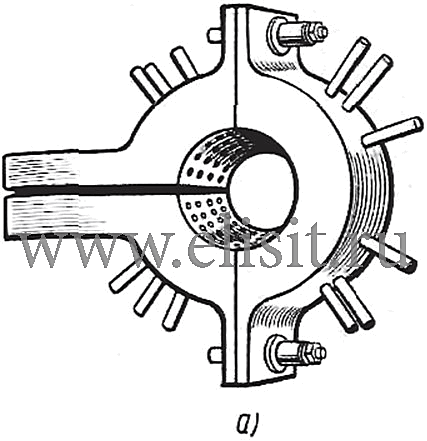

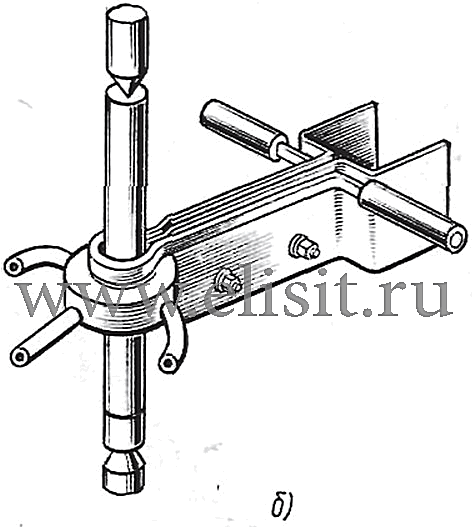

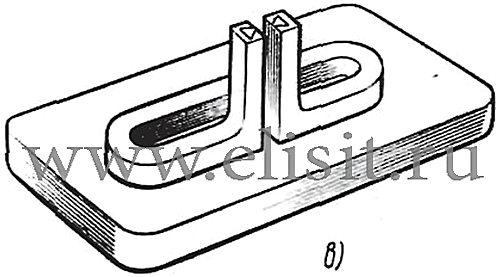

Рис. 2. Индукторы ТВЧа -кольцевой для закалки одновременным методом; б — кольцевой для закалки непрерывно-последовательным методом; в — петлевой для закалки плоских поверхностей