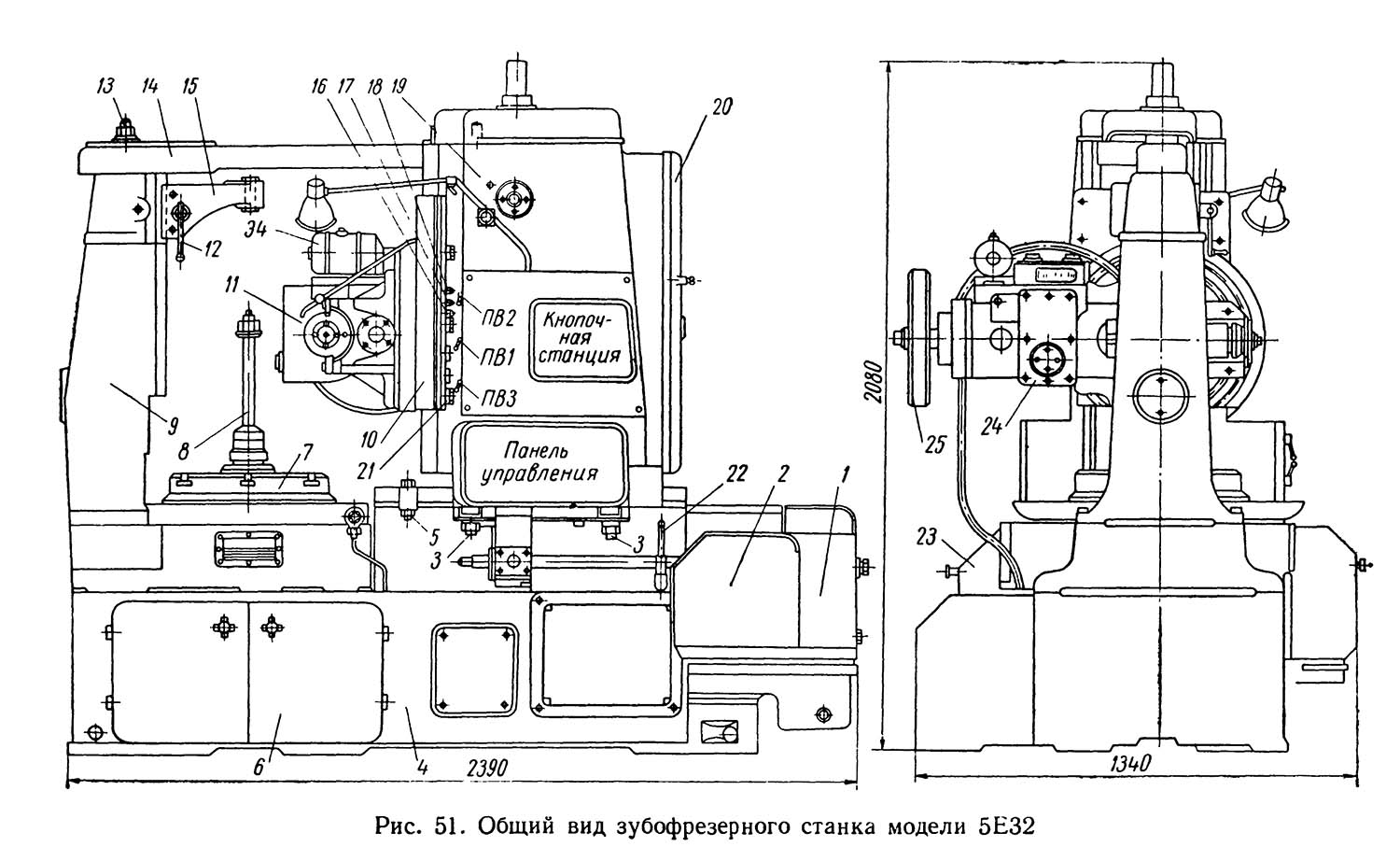

2.4. Наладка зубофрезерных станков. Схема установки червячной фрезы. Установка суппорта на угол.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru <<�Предыдущая страница Оглавление книги Следующая страница>>

Наладка фрезерных станков заключается в настройке кинематических цепей, установке инструмента в шпиндель суппорта, суппорта на угол, заготовки на стол станка, упоров на каретке и столе, ограничивающих их перемещения, и переключателей на пульте управления.

Установка инструмента в суппорт станка производится таким образом, чтобы обеспечить нормальное его зацепление с нарезаемым колесом и экономично использовать режущие свойства червячной фрезы по всей ее длине.

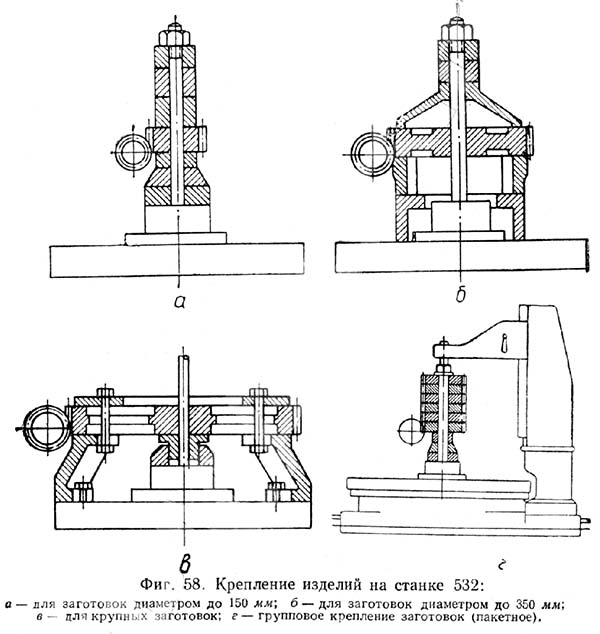

На рис. 2.8 показана схема установки червячной фрезы и зоны, на которые условно разбивается длина червячной фрезы. Величина буртика l определяется по стандарту (см. табл. 2.2).

Рис. 2.8. Схема установки червячной фрезы

Зоны 1 и 5 по обе стороны фрезы, составляющие от 1 до 1,5 модулей, в работу не включают из-за неполноты профиля зуба, зона 2 используется для чернового нарезания зубьев, зона 3 является зоной нормального зацепления, зона 4 используется для осевого перемещения фрезы в процессе ее эксплуатации. Аналогично буквами обозначаются: bn — активная часть фрезы, bv — величина возможной осевой передвижки, bw — рабочая часть резания, состоящая из bе — входной и bа — выходной частей, определяемых по графику, приведенному на рис. 2.9.

Рис. 2.9. График определения рабочей длины червячной фрезы

Перед началом работы один из торцов червячной фрезы должен находиться на расстоянии с от центра заготовки, определяемом по формуле

с=bе+1,5m+l.

Пример.

Нарезается зубчатое колесо с числом зубьев z=62, модулем m=6 мм, углом наклона зубьев β=15°, стандартной фрезой по ГОСТ 9324-80 диаметром da0=112 мм, длиной L=112 мм и с буртиком l=4 мм. По графику (см. рис. 2.9) находим bе=2,8πm=2,8•3,14•6 =53мм; bа=1,2πm=1,2*3,14*6=23 мм. Активная часть фрезы bn=L-2l-2(l,5m)=112-2•4-2(1,5•6) =86 мм. Величина возможной осевой передвижки b(v)=bn — bа — be=86-53-23=10 мм. Размер для установки фрезы с=bе+1,5m+l=53+1,5•6+4 = 66 мм.

Установка суппорта на угол λ производится с учетом угла λm0 подъема витка червячной фрезы, который обычно указывается на ее торце, угла β наклона зуба нарезаемого колеса, а также направления наклона зуба и направления заходности фрезы.

В табл. 2.10 приведены варианты установки суппорта на угол.

Глубина фрезерования определяется высотой зуба h за вычетом припуска на последующую обработку. Если в технологической карте нарезания зубчатого колеса припуск задан по длине общей нормали (ΔW), то в этом случае глубина фрезерования определяется по формуле h=2,25m-1,462ΔW.

2.10. Установка суппорта на угол

| Эскиз | |

| Прямозубое | Правозаходная |

| Левозаходная |

| Направление зуба нарезаемого колеса | Заходность червячной фрезы | Эскиз |

| Правое | Правозаходная | |

| Левозаходная | ||

| Левое | Правозаходная | |

| Левозаходная |

Если припуск на последующую обработку задан по толщине зуба ΔS, то в этом случае глубина фрезерования определяется по формуле h=2,25m- 1,374ΔS.

Установка упоров, ограничивающих перемещение инструмента (или заготовки) в продольном и радиальном направлении, зависит от принятого цикла нарезания зубчатого колеса. В табл. 2.11 приведены основные циклы зубо-фрезерования цилиндрических колес. На схемах стрелками показано движение инструмента, но циклы (с попутной или встречной подачей) получили название по совпадению или несовпадению относительного движения заготовки S0 и направления вращения фрезы v.

Перейти вверх к навигации

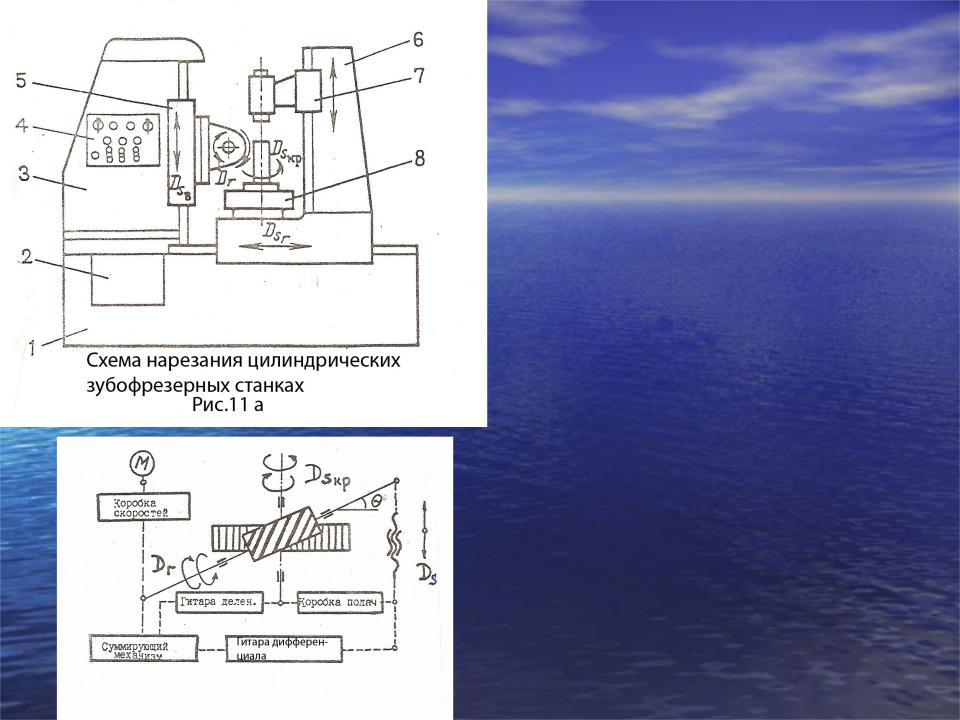

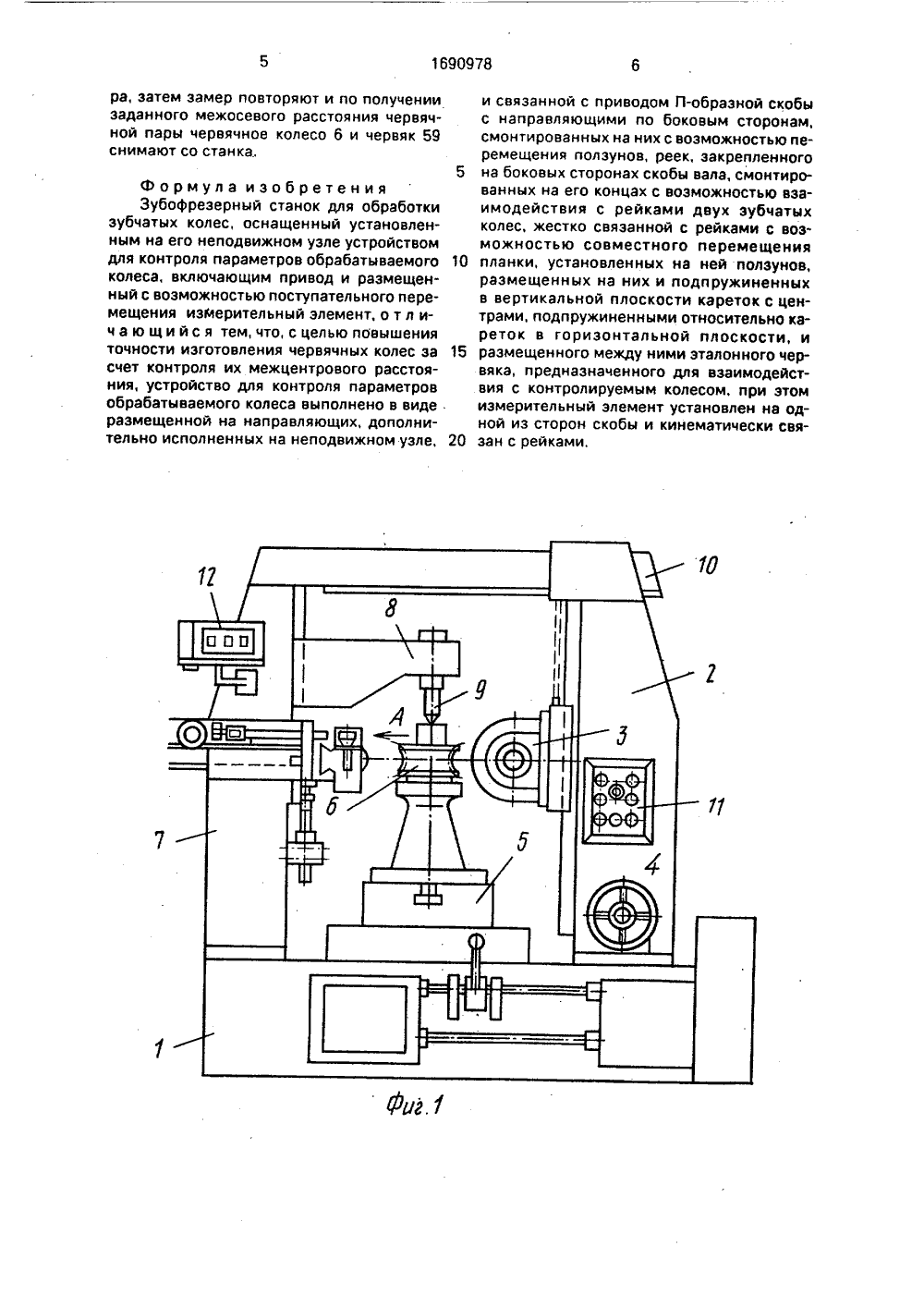

2 Принцип работы

Для обработки цилиндрической заготовки и превращения её в колесо с определённым расположением зубьев, зубофрезерный станок ЧПУ действует методом обкатки. Имеющаяся червячная фреза соответствующего калибра и диаметра жёстко закрепляется в шпинделе фрезерного суппорта на оправке.

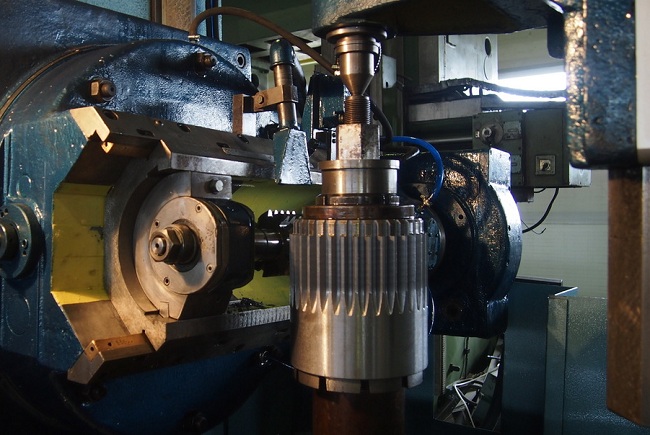

Процесс нарезки зубьев на токарном зубофрезерном станке

В дальнейшем происходит механическое воспроизводство зацепления червячной фрезы с болванкой.

Обрабатываемую деталь закрепляют в шпинделе стола, если она небольшая, или непосредственно на станине, если габариты заготовки велики. Во время вращения червяку (червячной фрезе) придают необходимую угловую скорость, чтобы осуществлялось зацепление с деталью.

В зависимости от характера зубьев на конечной детали, ось шпинделя на фрезерном суппорте может устанавливаться:

Под углом к горизонтальной плоскости. Если необходимо воспроизвести прямые зубья на колёсах.

Под определённым углом наклона. Если происходит нарезка колёс с косыми зубьями.

С вертикальной подачей. При нарезке цилиндрических колёс из одной общей болванки. При попутном методе фрезерования возможно некоторое смещение детали.

Автоматический зубофрезерный станок

Для устранения возможных девиаций применяют гидравлическое поджимное устройство. Оно состоит из неподвижного штока с поршнем и связанным с фрезерным суппортом цилиндра.

При работе в верхнюю полость цилиндра подаётся масло, что не позволяет вольно перемещаться фрезерной бабке.

2.1 Обзор зубофрезерных станков

Наиболее распространёнными моделями зубофрезерных станков являются:

- зубофрезерный станок 5к32. Универсальный. Длина зуба нарезаемых колес: 350 мм, диаметр колёс до 800 мм, модуль: 10 мм;

- зубофрезерный станок 53а80. Универсальный. Диаметр стола: 630 мм, диаметр колёс до 800 мм, модуль: 10 мм;

- зубофрезерный станок 53а50. Диаметр стола: 560 мм, диаметр колеса до 500 мм, модуль: 10 мм.

2.2 Настройка и наладка станка

Настройкой зубофрезерного станка должен заниматься опытный специалист, способный точно рассчитать передаточные отношения сменных зубчатых колёс, настройку гитар, подбор калибра колёс и правильно установить их на станке.

Наладкой станка должен заниматься только обученный специалист

Для наладки станка проводят подготовительные работы, включающие установку червячной фрезы на оправке, установку и сборку оправки во фрезером суппорте. При этом необходимо провести тщательную выверку на станке или оправке чтобы точно зафиксировать крепления заготовок будущих изделий.

Виды зубообрабатывающих станков

Программа поставок включает в себя оборудование, инструмент и средства измерения и контроля от ведущих производителей Европы, Америки, Японии и Южной Кореи.

Для обработки цилиндрических, конических и червячных зубчатых колес, звездочек, червячных валов, шлицевых соединений и других видов зубчатых зацеплений, получаемых методом обката или единичным делением, применяют:

- зубофрезерные станки:HF 1000,HF 1250,HF 1600,HF 2000,HF 2500,HF 3000,HF 4000,HF 6000,HF 8000;

- зубодолбежные станки;

- зубошлифовальные станки:HELIX 400,VIPER 500,RAPID 650 — 800,RAPID 1000 — 1250,RAPID 1600,RAPID 2000,RAPID 2500,RAPID 3000,RAPID 4000,RAPID 6000,RAPID 8000,LFG-8040,LFG-3540,REN-550 T

- зубохонинговальные станки;

- шлицефрезерные станки;

- шлицестрогальные станки;

- шлиценакатные станки;

- протяжные станки;

- оборудование для отделки зуба (чистовая накатка, снятие фасок, зубозакругление).

Виды приводов станков

Конструкция зубофрезерных приспособлений отличается высокой технологической сложностью. Производители предлагают различные схемы приводов, обладающих следующими особенностями:

- Червячный тип привода стола. Особенностью конструкции является установка дополнительного червяка с непостоянной толщиной витка, зазор которого регулируется в широком диапазоне.

- Отдельная червячная передача, устанавливаемая в отдельный блок. Регулировка осуществляется с помощью радиального перемещения.

- Универсальной считается схема, при которой на шпиндели устанавливают две червячные передачи с противоположным направлением витков. Регулировкой одной передачи изменяют текущий зазор.

- Гидравлический тип. В этом случае передача приводится в движение под действием гидравлической жидкости, подающейся с помощью насоса.

- Двойной тип. Регулировочную шестерню изготавливают из двух половин. При изменении их положения относительно друг друга происходит изменение зазора.

- Конусный. При реализации данной схемы применяют шестерни с малой конусностью. При осевом смещении изменяется зацепление и корректируется зазор.

- Многозубый. Использование многозубой шестерни, устанавливаемой на шпиндель, позволяет замедлить скорость базового колеса. Регулировка кинематической цепи выполняется торможением колеса.

При рассмотрении различных приводов стоит упомянуть об использовании зубофрезерных аппаратов с ЧПУ.

Применение числового программного управления сужает круг обязанностей оператора по причине отсутствия гитары деления. Отметим, что стоимость подобных станков достаточно высока, что не позволяет использовать их на предприятиях, имеющих незначительные объемы производства.

5К301П Станок вертикальный зубофрезерный для цилиндрических колес универсальный. Назначение и область применения

Полуавтомат 5К301П предназначен для обработки цилиндрических прямозубых и косозубых колес и червячных колес из сталей, цветных металлов и легких сплавов в условиях серийного и мелкосерийного производства.

Обработка ведется методом непрерывной обкатки червячной фрезы и обрабатываемой заготовки.

На полуавтомате предусмотрена возможность для чистовой и получистовой обработки зубчатых колес под последующее шевингование на повышенных режимах обработки.

При чистовых режимах обеспечивается 6-я степень точности обработки шестерен по ГОСТ 1643—72.

На станке возможна обработка зубчатых колес с осевой, радиальной, тангенциальной и диагональной подачами.

Конструкция зубофрезерного станка 5К301П

Для увеличения стойкости инструмента возможен цикл обработки зубчатых колес с автоматической мелкошаговой передвижкой инструмента во время съема детали.

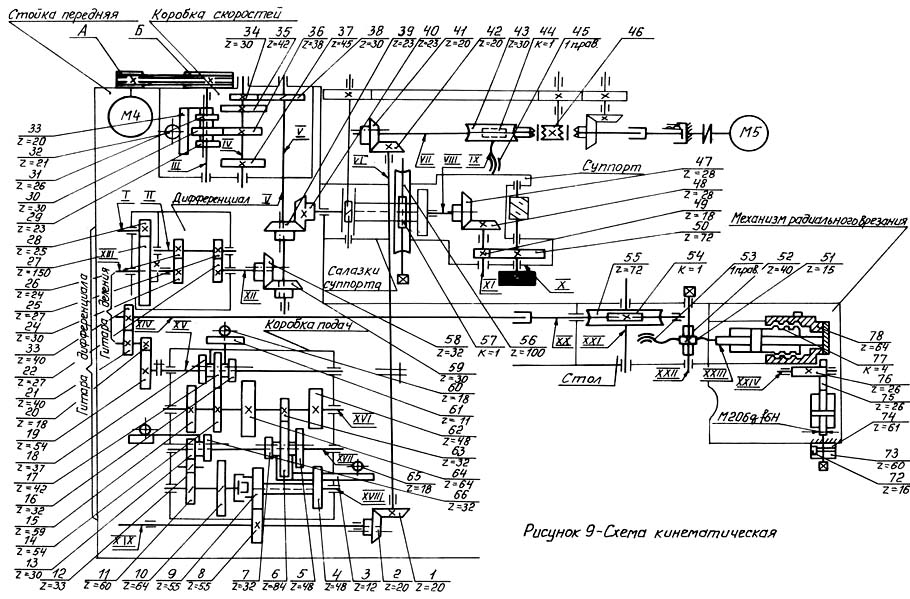

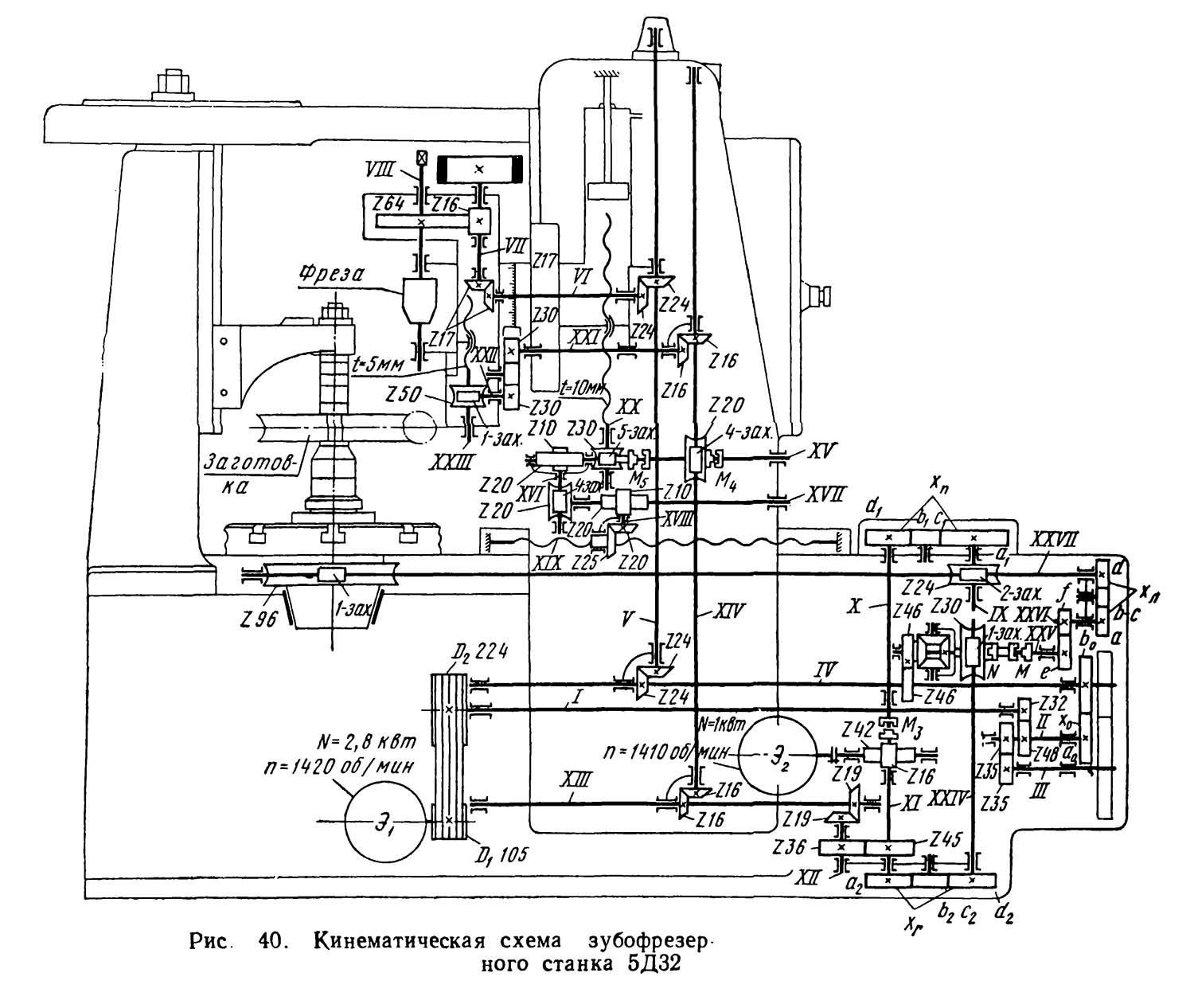

Вращение инструмента и заготовки кинематически связано.

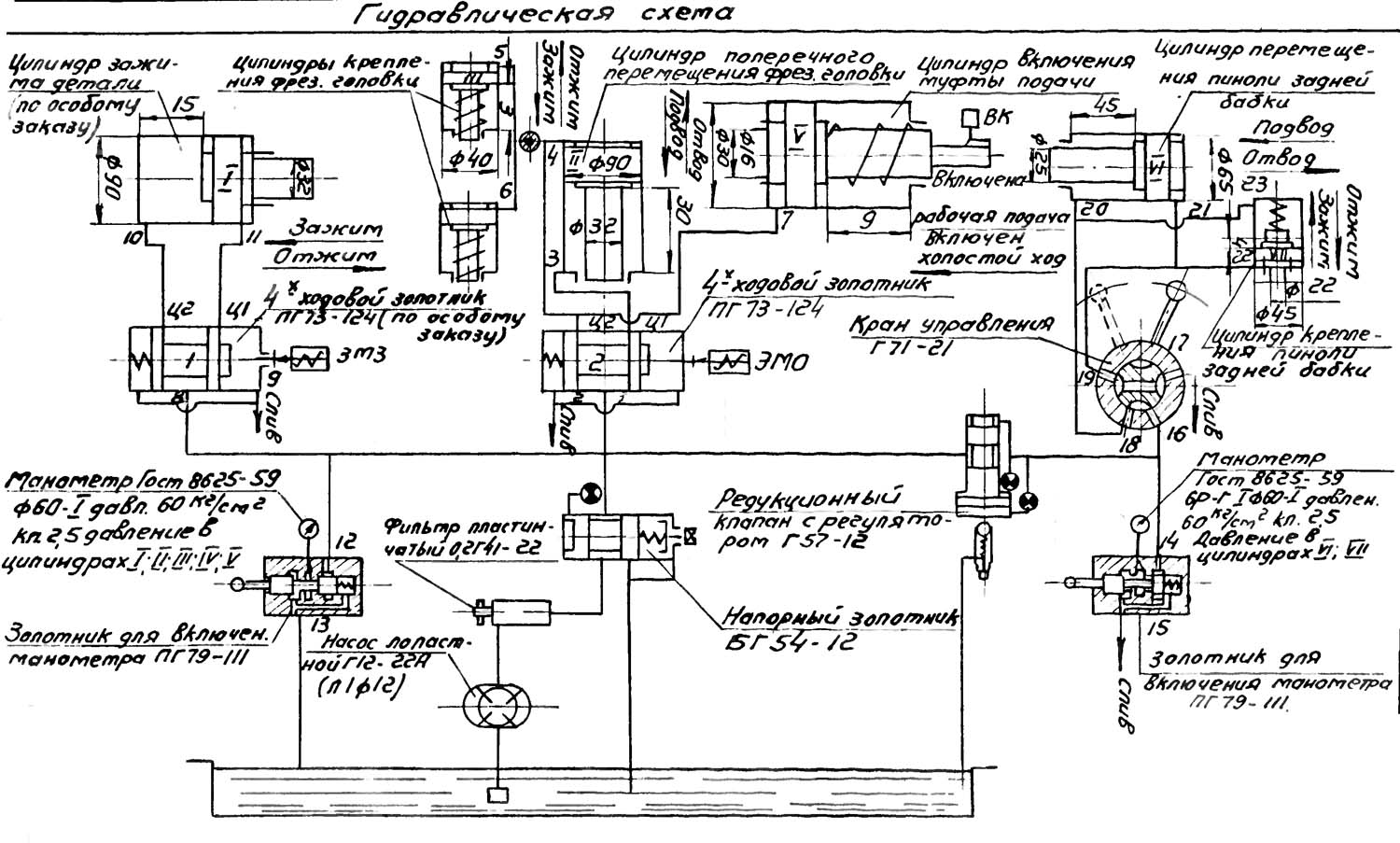

Стол с заготовкой перемещается по вертикальным направляющим, осевая подача заготовки осуществляется винтом. Фрезерная стойка перемещается по горизонтальным направляющим. Ускоренный подвод фрезерной стойки к заготовке и отвод осуществляются гидроцилиндром. Для радиального врезания используется клиновое устройство с приводом от гидроцилиндра; скорость радиального врезания устанавливается дросселем. Фрезерная стойка зажимается на направляющих станины посредством гидроцилиндра, работа которого включена в цикл работы станка.

Фрезерный суппорт перемещается вдоль оси инструмента по V-образным направляющим от ходового винта, что обеспечивает точность перемещения и жесткость узла. При работе без протяжки инструмента фрезерный суппорт зажимается на направляющих станины посредством двух гидроцилиндров, работа которых включена в цикл работы станка.

Делительная пара станка выполнена с передаточным отношением 1:60; диаметр червячного колеса в 1,5 раза больше наибольшего обрабатываемого диаметра заготовки; делительный червяк выполнен с переменной толщиной витка.

В целях минимального износа червячного колеса делительной пары и сохранения точности станка скорость вращения шпинделя изделия не должна превышать 45 об/мин.

Кинематическая связь станина — стол и станина — фрезерная стойка осуществляется посредством широковенцовых колес, что облегчает сопряжение узлов и уменьшает возможные ошибки.

Особенностью кинематики станка является наличие двух цепей дифференциала:

- деление — осевое перемещение стола;

- деление — осевое перемещение инструмента.

Для уменьшения вспомогательного времени на станке предусмотрены: коробка подач и крепление заготовки гидроцилиндром.

Полуавтомат работает по полуавтоматическому циклу, а при оснащении загрузочно-разгрузочным устройством может работать по автоматическому циклу, может быть встроен в автоматическую линию.

Отличительной особенностью кинематики станка является наличие двух цепей дифференциала, что значительно расширяет его технологические возможности.

Коробка подач позволяет быстро менять величину рабочей подачи, а также осуществлять быстрые перемещения рабочих органов.

Радиальная подача фрезы производится гидроцилиндром. Величина радиальной подачи плавно изменяется при помощи дросселя. За счет быстрого гидравлического радиального подвода фрезы сокращается вспомогательное время.

Закрепление изделия производится гидроцилиндром, управление которым осуществляется с наладочного или рабочего пультов управления.

Станок работает по замкнутому циклу с быстрым автоматическим возвратом и остановом рабочих органов в исходном положении, что позволяет одному рабочему обслуживать несколько станков.

Полуавтомат выгодно отличается от многих зубофрезерных станков тем, что на нем можно работать не только с вертикальной, но и с радиальной, тангенциальной или диагональной подачами.

Возможен цикл обработки зубчатых колес с автоматическим малым перемещением фрезы во время съема детали.

На станке предусмотрены специальные гидравлические устройства, автоматически закрепляющие суппорт и фрезерную стойку в момент прекращения подачи или периодического осевого перемещения фрезы, что повышает жесткость станка.

Точность полуавтомата П по ГОСТ 8—71, точность обрабатываемых деталей — 6-й степени.

Чистота поверхности зубьев после фрезерования — V6— V7.

При обработке промежуточного валика с модулем 1,75 мм, числом зубьев 15 и углом наклона зуба 11°28’40// станок обеспечивает следующие точность и чистоту:

- наибольшая накопленная погрешность окружного шага — 60 мкм;

- наибольшая разность окружных шагов — 16 мкм;

- наибольшее отклонение от профиля зуба — 18 мкм;

- чистота поверхности профиля — V6.

Факторы, влияющие на выбор зубофрезерного станка с ЧПУ

При выборе станка наиболее важными факторами являются:

во-первых, размер станка, во-вторых, стоимость покупки и установки

Так же нужно обращать внимание на конструкцию станка, а именно, возможность фрезерного станка с ЧПУ самостоятельно менять инструмент, систему охлаждения шпинделя, широкую платформу, высококачественные материалы, из которых изготовлен станок, простоту в использовании ЧПУ программ, систему сбора и отвода пыли

Так же очень важными факторами являются: количество осей, специализированный шпиндель, диапазоны механического перемещения, скорости перемещения, шаговый двигатель или сервопривод, точность станка.

Производство высокоточных зубчатых колес на ООО «Зубикс».

Станок должен удовлетворять следующим требованиям:

- Высокая точность перемещения суппорта;

- Возможность автоматической смены инструмента;

- Возможность использовать измерительные щупы Renishaw для контроля изготавливаемых на оборудовании деталей;

- Минимальный размер обрабатываемой детали: 125 мм; максимальный размер обрабатываемой детали: 800 мм.

Заключение

Оборудование для нарезки зубьев выпускается самыми различными компаниями, это оборудование позволяет получать изделия с точными размерами и шероховатостью.

Классификация по типу привода

Станки зубофрезерные имеют достаточно сложную конструкцию. Тип привода определяет то, как можно рассчитывать деление диска. Рассмотрим особенности и параметры следующих распространенных схем привода:

Группа зубофрезерных станков с делительной червячной передачей стола. Оборудование имеет переменную толщину витка

Настраивать зазор можно в диапазоне 0,03-0,05 мм с существенным смещением червяка.

Рассматривая описание следует уделить внимание и расположению систем. Особенности данной схемы заключаются в монтировании отдельного корпуса для делительной передачи. Делятся венцы в данном случае путем регулировки зазора

Червяк перемещается вместе с червяком в радиальном направлении относительно колеса.

Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели.

Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом.

Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга.

Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении.

На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев. Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Делятся венцы в данном случае путем регулировки зазора. Червяк перемещается вместе с червяком в радиальном направлении относительно колеса.

Проводить обкатку заготовки зубофрезерованием также можно при установке двух червячных передач с различным направлением витков. Этот метод регулировки универсален, представлен осевым смещением одного из червяка. Центр может смещаться на определенное расстояние в зависимости от особенностей модели.

Есть модели, на которых устанавливается узел с зубчатой передачей. Зубчатое колесо приводится в движение гидравлическим насосом.

Цилиндрический тип зубчатого колеса может устанавливать на шпинделе фрезы, который представлен двумя половинами. Установка зазора проводится путем смещения половин колес относительно друг друга.

Рассматривая чертеж различных станков отметим вариант исполнения, когда оба зубчатых колеса шпиндельной фрезы имеют малую конусность зубьев. Управлять зубообрабатывающим оборудование в данном случае можно путем смещения одного колеса в осевом направлении.

На шпинделе фрезы может устанавливать зубчатое колесо с очень большим количеством зубьев. Проводя расчет отметим, что регулировка проводится за счет замедления вращения относительно основного колеса.

Кроме этого появились и иные варианты передачи вращения. Некоторые подходят для производства, характеризующимся единичным выпуском.

Обработка на зубофрезерном станке червячной фрезой

Зубофрезерный станок — Большая Энциклопедия Нефти и Газа, статья, страница 3

Зубофрезерный станок

Наиболее серьезным недостатком зубофрезерного станка является неточность его кинематических цепей.

Механизм реверсирования патрона зубофрезерного станка для изготовления шевронных колес и валков ( фиг. От ведущего вала / приводится зубчатый барабан ( фиг. С момента зацепления ведомого конического колеса В с переходным сектором А скорость колеса уменьшается, а колесо В начинает обкатываться по переходному сектору А, перемещаясь вдоль оси до зацепления с противоположным коническим венцом С большого колеса. В середине сектора ведомое колесо изменяет направление вращения. Точки а и А соответствуют среднему положению конического колеса В, а также моменту остановок патрона с заготовкой у вершины шевронного зуба.

Назовите основные узлы зубофрезерного станка — и объясните их назначение.

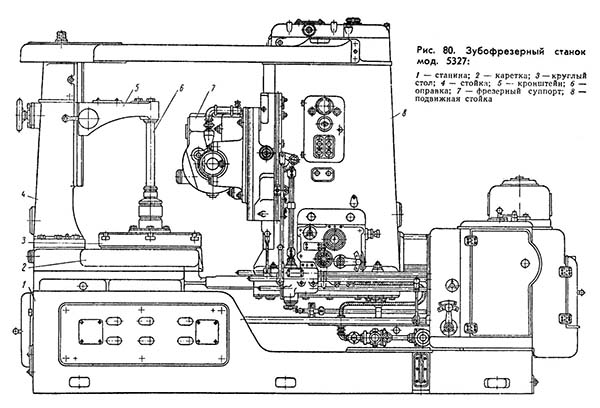

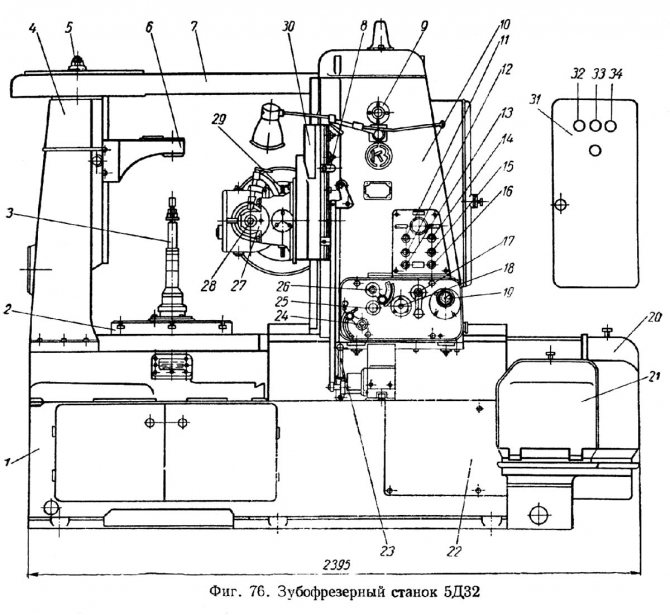

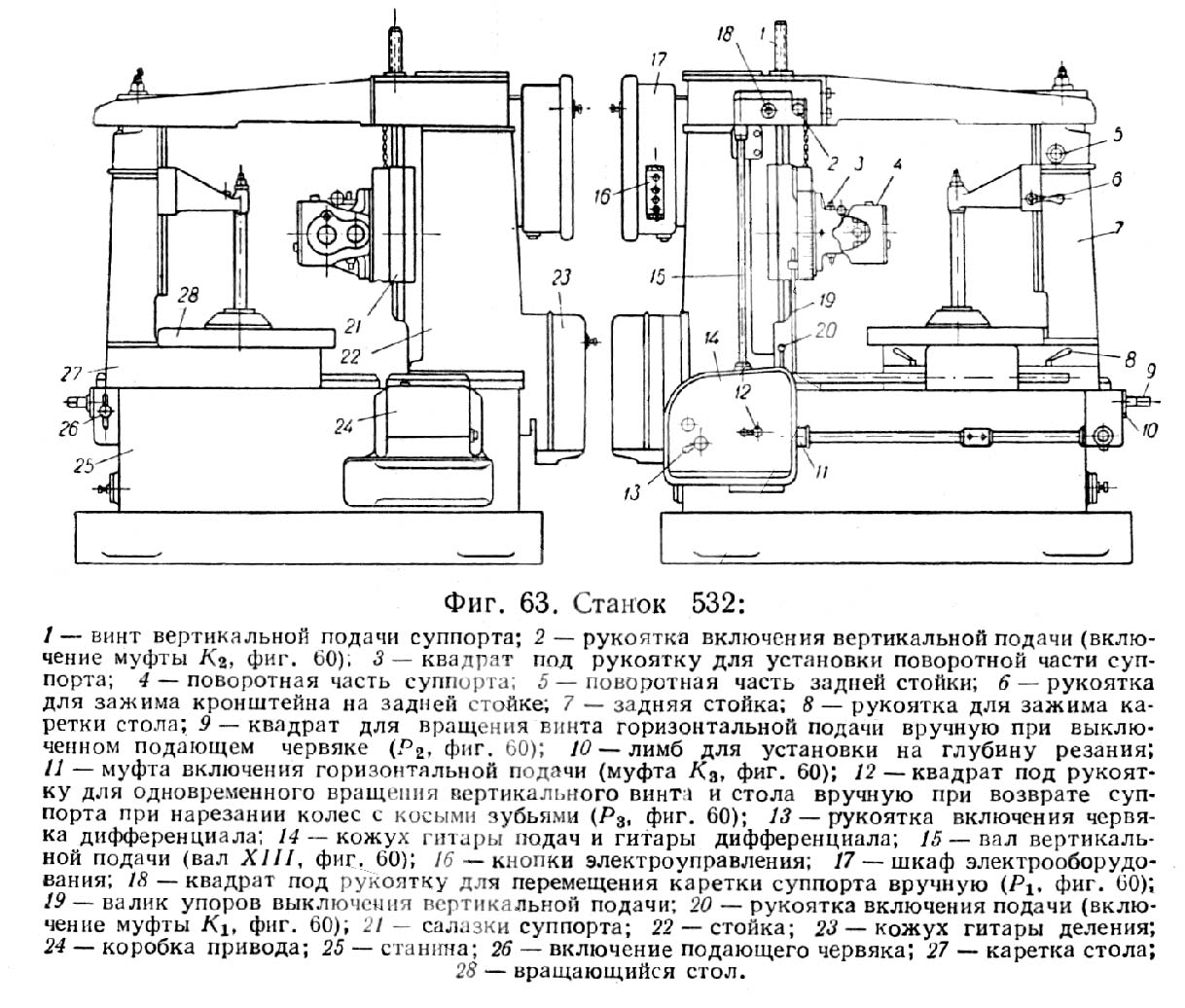

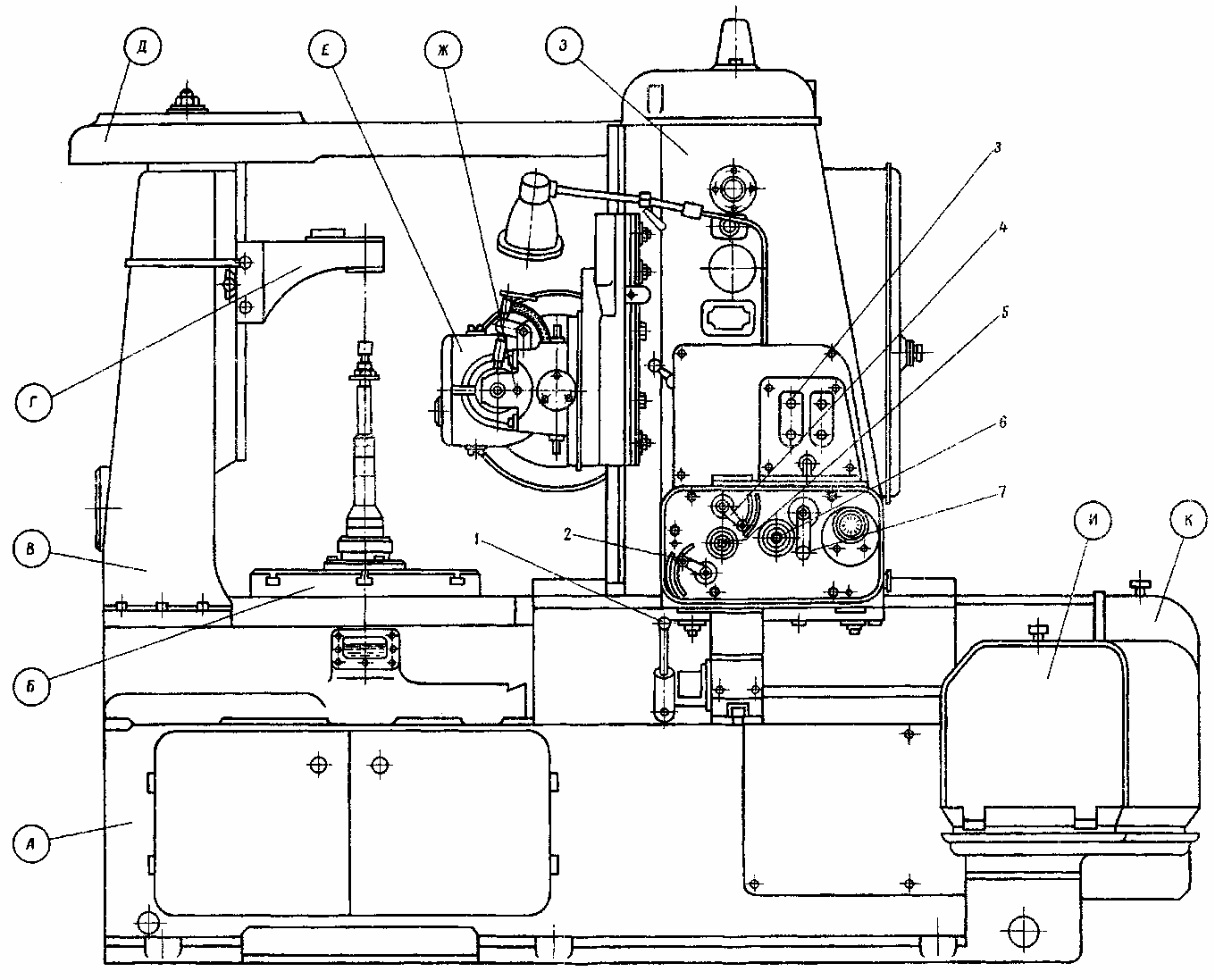

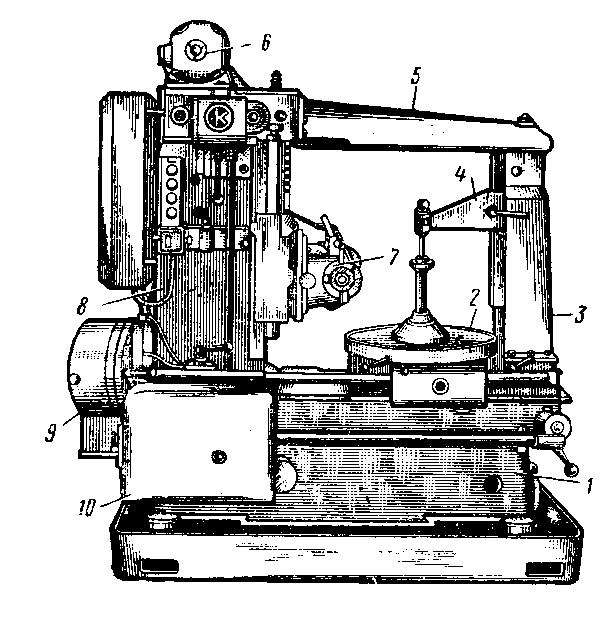

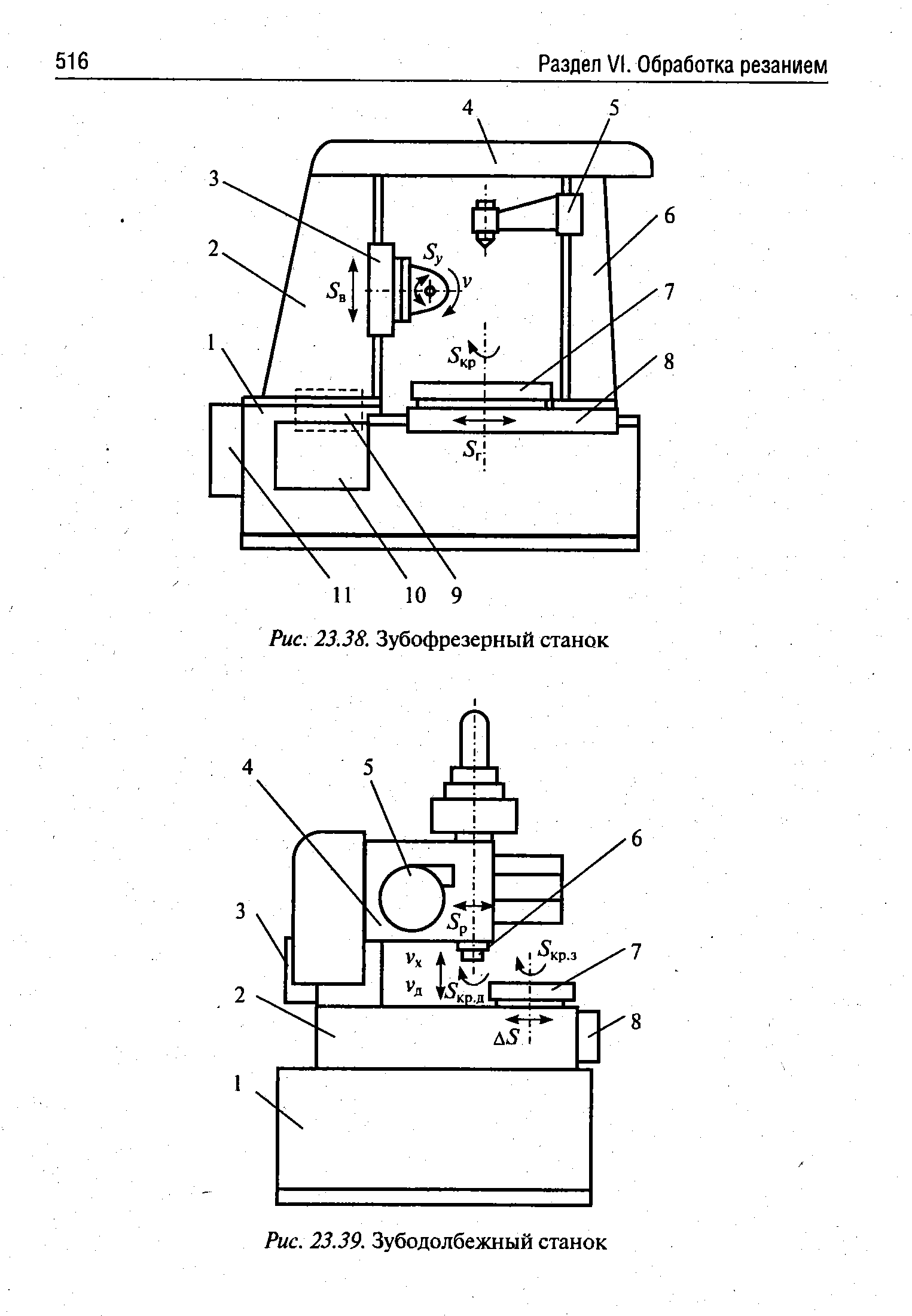

На рис. 6.83 показан зубофрезерный станок. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 3, который перемещается по вертикальным направляющим стойки. Салазки 8 обеспечивают горизонтальное перемещение стойки 6 и стола 7 по направляющим станины. Поперечина 4 связывает обе стойки и тем самым повышает жесткость станка.

На рис. 380 показан универсальный зубофрезерный станок.

При определении циклической погрешности зубофрезерного станка по данным измерения пробного зубчатого колеса рекомендуется для этой цели нарезать два косозубых колеса с правым и левым направлениями зубьев. Проверка циклической погрешности на зубчатых колесах с разным направлением зубьев дает возможность обнаружить причины, вызывающие эту погрешность при вращении стола станка в разных направлениях. Число зубьев пробного зубчатого колеса не должно быть равно или кратно числу зубьев делительного колеса станка. Ширину зубчатого венца b нужно выбрать с таким расчетом, чтобы на длине зуба укладывалось не менее 1 5 длин волн, возникающих на его боковой поверхности из-за циклической погрешности кинематической цепи станка.

В кинематической цепи деления зубофрезерного станка конечными звеньями являются стол и фрезерная оправка, вращение которых должно быть строго согласованным. Мерой точности этой цепи обычно принимается избыточный относительный поворот ( отставание или опережение) стола.

Приспособление размещают на столе зубофрезерного станка и его корпус / крепят болтами. Внутри корпуса встроен пневмоцилиндр с поршнем 2 и крышкой. Обрабатываемые зубчатые колеса центральным базовым отверстием устанавливают и предварительно центрируют шестью шпонками 6 неподвижной втулки.

Отличие шлицефрезерного станка от зубофрезерного станка для нарезания зубчатых колес обусловлено различием геометрической формы зубьев и размерами фрезеруемых шлицевых валиков.

Наиболее распространенным зубообрабатывающим станком является зубофрезерный станок для нарезания колес с прямыми и косыми зубьями, а также червячных колес и червяков методом обкатки. Станок выполняет три движения: вращения червячной фрезы, вертикальную подачу фрезы, вращение заготовки.

Так, заводом Комсомолец изготовляется специальный зубофрезерный станок мод. О таких станках говорят, что они являются модификацией основной базовой модели станка.

Для повышения точности делительной цепи зубофрезерного станка применяют специальные коррекционные устройства, монтируемые на гитаре деления станка ( фиг. По данным измерения погрешностей делительной цепи стола станка изготовляются кулаки 2 и 9, рабочие поверхности которых соответствуют накопленным ( за оборот стола) и циклическим ( за оборот делительного червяка) погрешностям, но создают обратное по направлению действие; один из кулаков каждой пары соответствует определенному направлению вращения стола станка. Система колес 3 обеспечивает поворот кулаков 2 синхронно вращению стола.

Страницы:

1

2

3

4

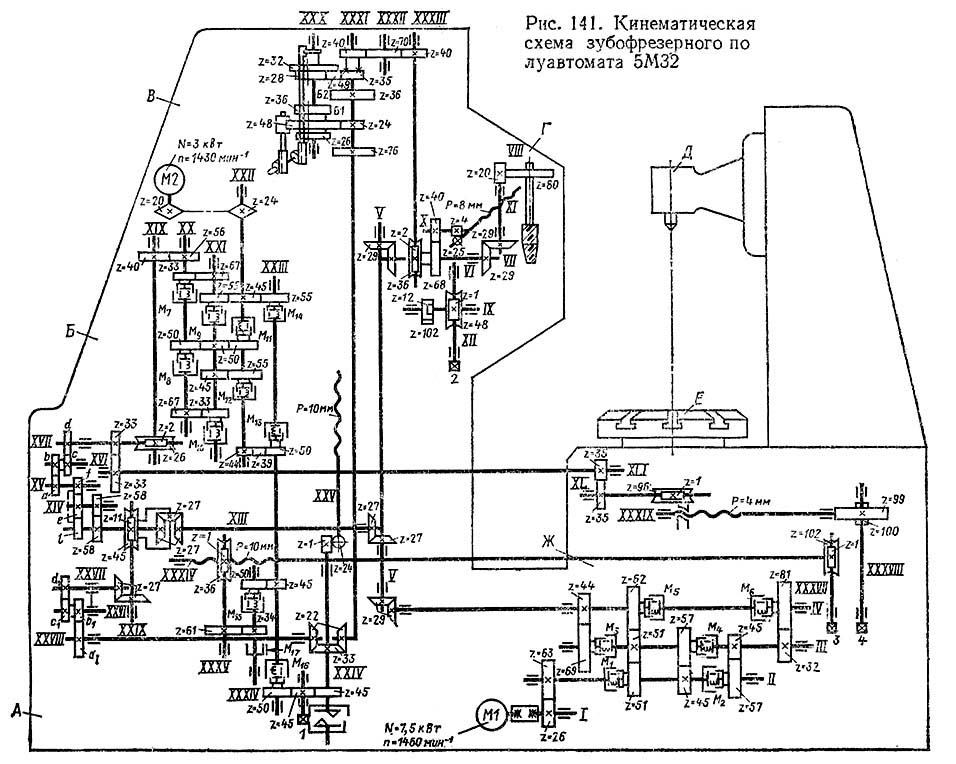

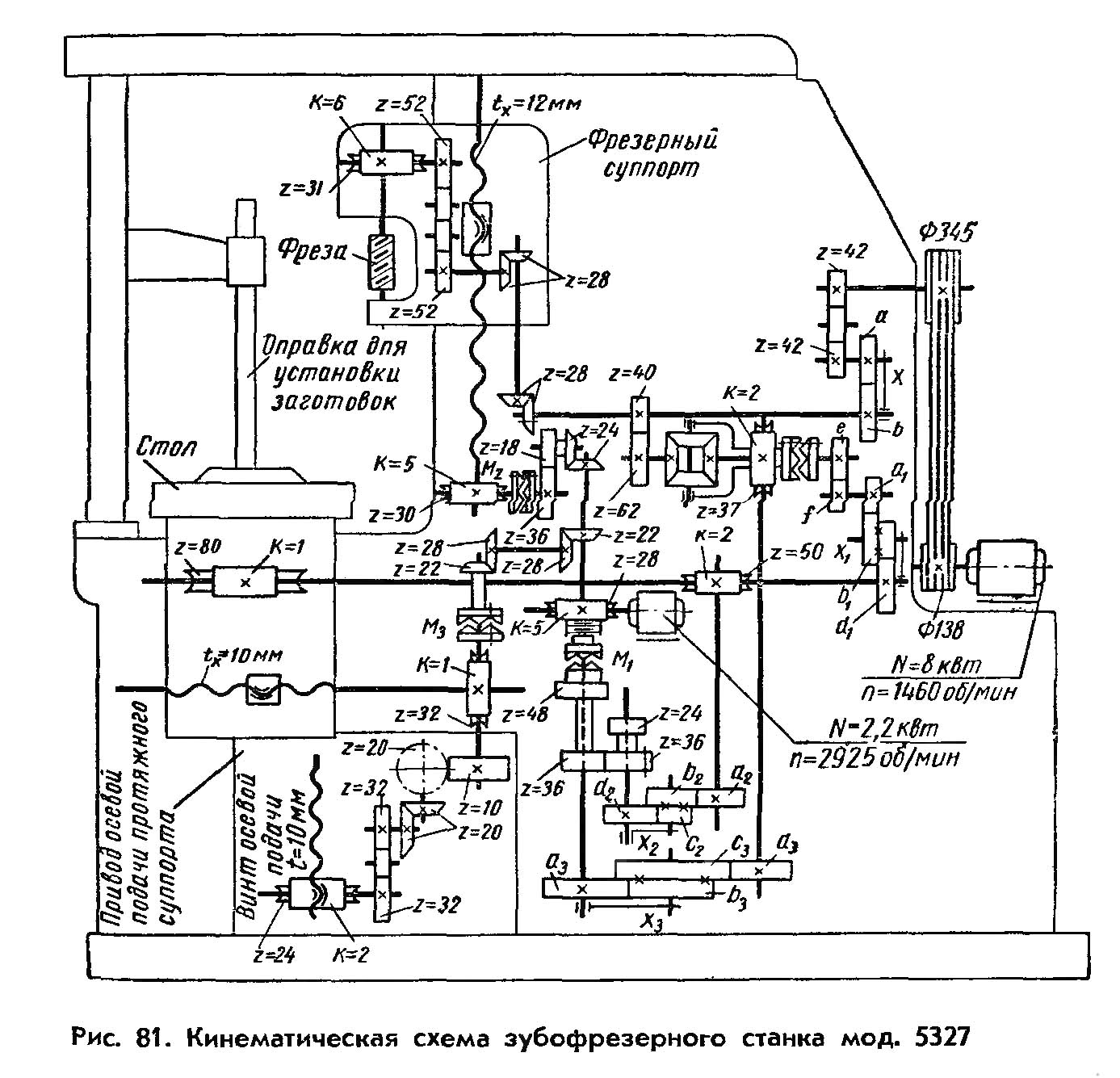

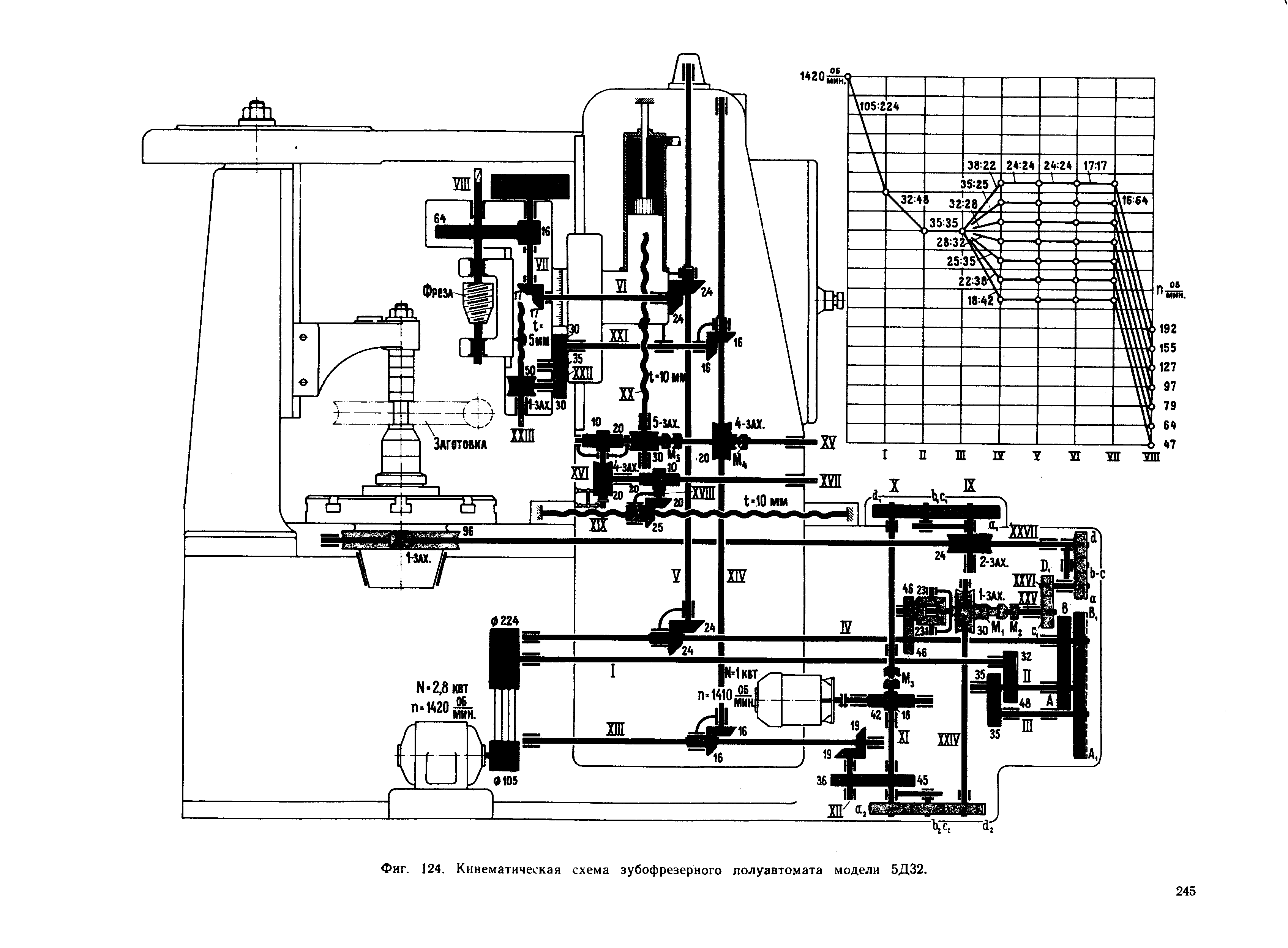

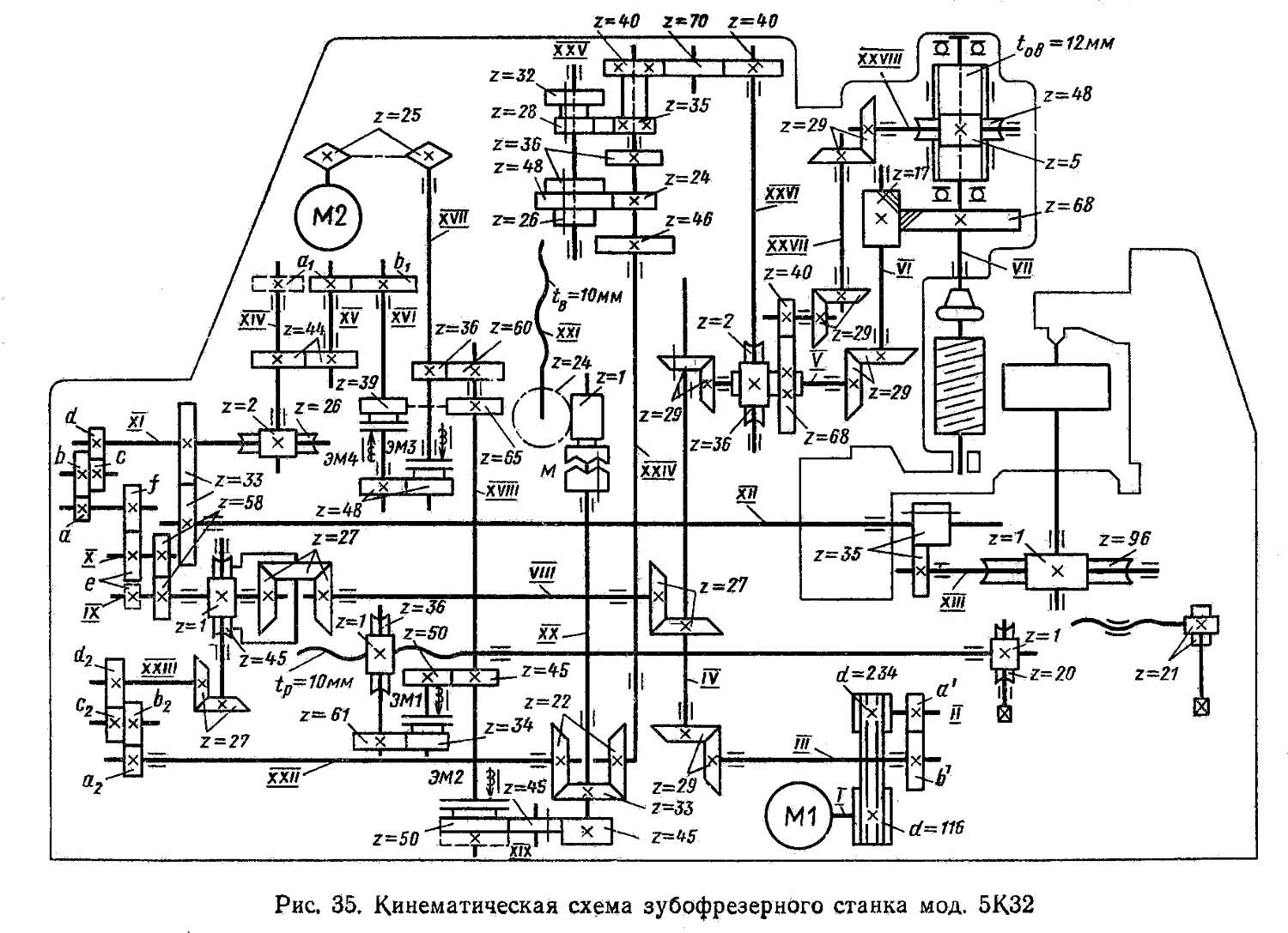

Конструкция зубофрезерного полуавтомата 5К32 и 5К32А

Ниже мы рассмотрим детальное описание каждой модели зубофрезерного оборудования.

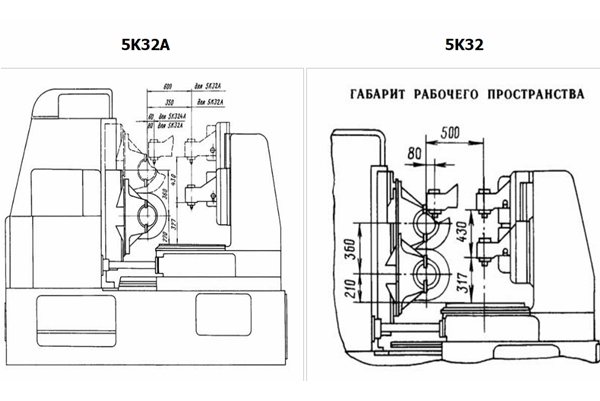

Габариты рабочего пространства

Модель 5К32А имеет более высокие габариты нежели 5К32, а значит и рабочего пространства понадобится намного больше. Теперь понятно, почему модель А хуже подходит для домашних мастерских.

Габариты рабочего пространства 5K32 и 5K32A. Схема:

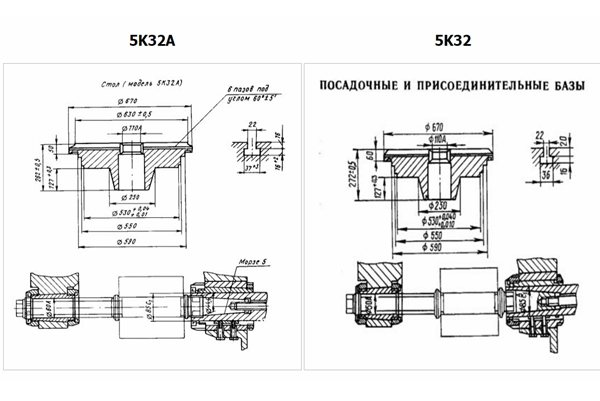

Посадочные и присоединительные базы

Если взглянуть на картинку, которая показана ниже, то можно увидеть, что она схема посадочных и присоединительных баз практически одинакова для каждой модели.

У модели 5К32А есть небольшое отличие, которое также связано с её большими габаритами.

Посадочные и присоединительные базы. Схема:

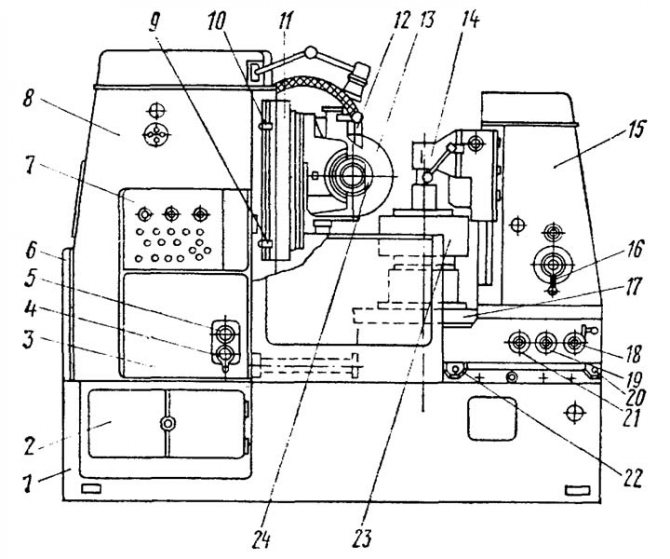

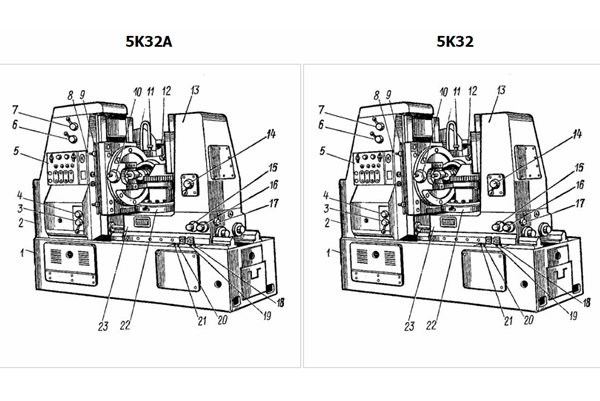

Расположение органов управления

Модели станков практически идентичны по своему строению, а значит и расположение управляющих механизмов идентично.

Расположение органов управления. Схема:

Характеристика работы основных узлов

- Станина – основание станка. Закрепляет стойку суппорта и отвечает за перемещение станка.

- Стол – перемещается вдоль станины. Подает заготовки и обрабатываемые материалы

- Контрподдержка – соединяется с основным корпусом. Отвечают за перемещение откидного кронштейна.

- Суппорт – устанавливает и поворачивает фрезу.

- Каретка – перемещает суппорт в вертикальном направлении.

- Стойка суппортов – вмещает в себя несколько составляющих основного механизма, включая коробку подач и электрошкаф.

- Гидропривод.

Распространенные модели оборудования

Зуборезный станок 5М14, конструкцию которого мы рассмотрели в предыдущем разделе статьи, являлся одним из наиболее востребованных долбежных агрегатов во времена СССР, используется он в машиностроительной промышленности и по сей день.

В базовой комплектации станок зубодолбежный 5М14 может выполнять нарезку прямозубых колес цилиндрического типа, однако изготовленное по спецзаказу оборудование оснащалось винтовыми направляющими, позволяющими нарезать винтовые зубья.

Зуборезный станок 5М14

Рассмотрим технические характеристики данного агрегата:

- диаметры обрабатываемых колес — от 20 до 500 мм;

- максимальная ширина нарезаемых зубьев: при наружном зацеплении — 105 мм, при внутреннем — 75 мм;

- диапазон нарезаемых модулей — от 2 до 6 мм;

- угол наклона зубьев — до 23 градусов;

- ход штросселя — до 125 мм;

- максимальное продольное перемещение суппорта — 50 мм;

- расстояние шпиндель-стол — до 350 мм;

- количество двойных ходов долбяка — 400, 265, 179 и 124 мм.

5М14 оснащен электроприводом мощностью 2800 Вт. Данная модель является крупногабаритным стационарным оборудованием, имеющим размеры 180*135*220 см и вес 3.5 тонн. В качестве ее аналога можно рассматривать зубодолбежный станок 5140, имеющий схожие характеристики и функциональные возможности, который отличается увеличенным до 8 мм модулем нарезаемого колеса.

Зуборезный станок 5В12

Среди компактных моделей выделим зуборезный станок 5В12. Как и рассмотренные выше агрегаты он произведен на Корсунь-Шевченковском станкостроительном заводе. Это высокопроизводительное устройство, способное без смены комплектации нарезать прямые и косые зубья на колесах цилиндрического типа с внутренним и наружным зацеплением.

Данная модель отличается сравнительной простотой настройки, что позволяет использовать ее в сфере мелкосерийного производства. Станок является полностью автоматизированным в пределах 1-го рабочего цикла. Рассмотрим функциональные возможности 5В12:

- диаметры обрабатываемых колес — от 12 до 208 мм;

- максимальная ширина нарезаемых зубьев: при наружном зацеплении — 50 мм, при внутреннем — 30 мм;

- диапазон нарезаемых модулей — от 2 до 4 мм;

- ход штросселя — до 50 мм;

- максимальное продольное перемещение суппорта — 50 мм;

- расстояние шпиндель-стол — до 140 мм;

- количество двойных ходов долбяка — 600, 425, 315 и 200 мм.

5В12 комплектуется электроприводом мощностью 2200 Вт. Вес станка составляет 1.95 тонн, размеры — 132*94*182 см.

Детальные технические характеристики зубодолбежного станка полуавтомата 5В12

Электрическая схема зубодолбежного станка 5В12

Также может быть полезно: Паспорт 5М150 5м150П 5М161 к меню

Особенности настройки

Настройка зубодолбежного станка состоит из следующих операций:

- Подбор шестерен деления и подачи ;

- Подбор кулачка радиальной подачи.

- Подбор требуемой скорости оборотов привода и числа ходов долбяка.

Чтобы определить число ходов долбяка используется формула:

- d — скорость резки;

- k — ширина профиля зубьев обрабатываемой детали);

- p — перебег долбяка за торец детали.

За длину хода долбяка при этом берется результат не менее соотношения L = k +4 мм. Выполнить расчет сменных колес на делительную гитару можно по формуле:

- O, P, J, L — количество зубьев на сменных колесах гитары;

- d — фактический диаметр делительной окружности долбяка;

- n — число ходов, рассчитанное в первой формуле.

Также потребуется высчитать сменные кольца на гитару радиальной подачи, делается это по формуле:В формуле M — несменный коэффициент для используемой модели станка, Yрад — величина радиальной подачи колеса на 1 ход долбяка.

Читать также: Расчет настройки и наладка зубодолбежного полуавтомата модели 514

data-full-width-responsive=»true» data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

` asset`.`Title `

` asset`.`Description `

Зуботочение – непрерывный процесс резания, в несколько раз более быстрый, чем зубодолбление, и более гибкий, чем протягивание. Хотя зуботочение как концепция используется уже более века, новый виток в его развитии был сделан совсем недавно. С появлением более прочных и жёстких станков и синхронизируемых шпинделей широкое применение зуботочения быстро становится реальностью.

Зуботочение может применяться для обработки как внутренних, так и наружных зубьев и шлицев, но при внутренней обработке оно наиболее эффективно. Этот метод работает особенно хорошо при массовом производстве, где решающим фактором является минимальное время подготовки к производству. Для производства мелких и средних партий рекомендуется гибкая технология InvoMilling.

Преимущества зуботочения

- Комплексная обработка за один установ, что способствует сокращению времени производства, повышению качества и снижению расходов на логистику

- Возможность обработки близко к уступам, дающая больше свободы при проектировании деталей

- Высокий уровень экологической безопасности и удобства управления

- Высокая эффективность без применения СОЖ

- Значительное сокращение общего времени производства по сравнению с протягиванием, зубодолблением и зубонарезанием червячной фрезой

- Управляемая и прогнозируемая обработка

- Качество деталей, изготовленных данным методом, ни в чём не уступает или даже превышает качество деталей, получаемых аналогичными инструментами для зубофрезерования

- Возможность применения на специализированных станках, многоцелевых станках и обрабатывающих центрах

Назначение технологии зуботочения

- Для обработки внутренних и наружных зубьев и шлицев

- Для производства косозубых и прямозубых цилиндрических зубчатых колёс

- От черновой до чистовой обработки