Производство червячных колёс

Биметаллический способ целесообразен с точки зрения экономии. Бронза является довольно дорогим цветным металлом из-за своих полезных свойств, высокой твёрдости и хорошей податливости при механообработке. Однако в данной сфере в чистом виде она применяется довольно редко. Если колесо будет использоваться в агрегатах с низкими оборотами и небольшой производительностью, вполне возможно создание детали путём центробежного литья с использованием чугунного сердечника. Также встречаются случаи. Когда такой элемент полностью изготавливается из серого чугуна. Но именно бронзовые червячные колёса считаются самыми эффективными и надёжными.

Также стоит отметить, что такие приспособления поддаются дополнительной обработке для повышения прочностных характеристик. Цементация и закаливание – нормальные процессы для производственных цехов при изготовлении.

Классификация

По направлению витка передачи в большинстве своем бывают правыми. Иногда встречается левое направление нити.

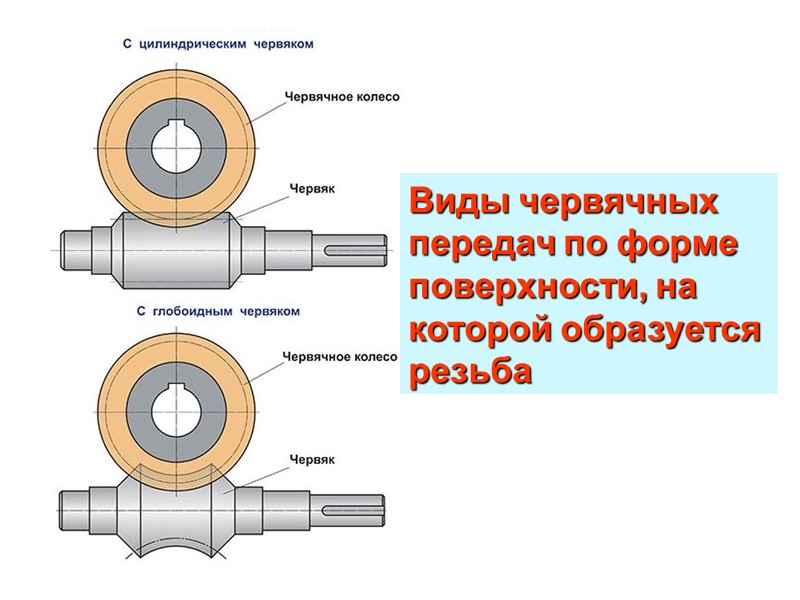

Червячные зацепления классифицируются по форме наружной поверхности червяка:

- цилиндрические;

- глобоидные.

Вогнутая поверхность ведущей детали увеличивает количество зубьев, находящихся одновременно в зацеплении. В результате возрастает КПД и мощность передачи. Недостаток глобоидных червяков в сложности изготовления. Витки должны быть одинаковой высоты при вогнутой наружной поверхности.

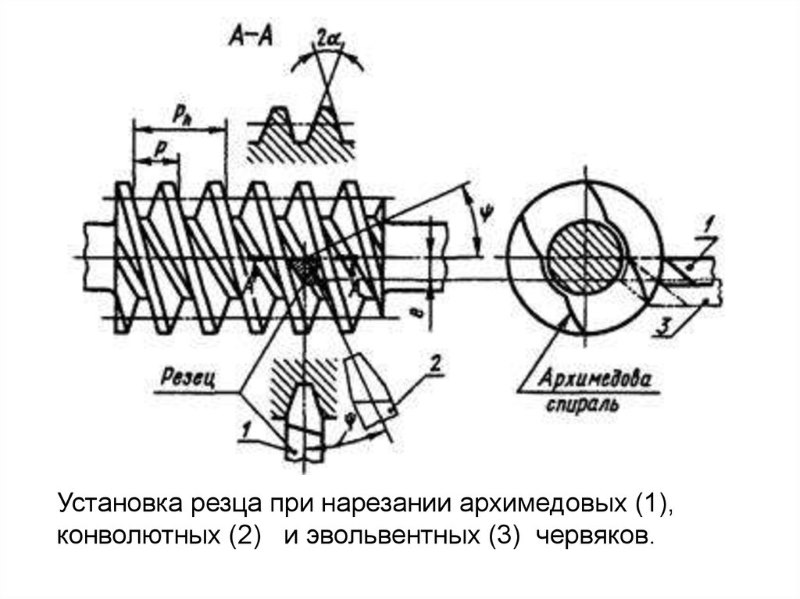

По форме нити резьбы различают червяки:

- архимедов;

- конволютный;

- нелинейный.

Архимедов червяк отличается прямой в сечении эвольвентой. У конволютного конфигурация выпуклая, близкая к форме обычной шестерни. Нелинейные профили имеют выпуклую и вогнутую поверхность.

Зубчатое колесо имеет зуб наклонный обратной конфигурации, по форме совпадающий с впадиной между нитями.

Расположение червяка относительно колеса может быть:

- верхнее;

- боковое;

- нижнее.

Верхнее оптимально подходит для скоростных передач. Боковое наиболее компактное. При картерном способе смазки – масло находится в поддоне и нижняя деталь, вращаясь, смазывает остальные, удобнее нижнее расположение червяка.

Червячные колеса относятся к косозубым. Оси деталей располагаются обычно под углом 90°. В сильно нагруженных механизмах угол может быть 45°.

Зубчатые колеса по профилю зуба делят:

- роликовые;

- вогнутые;

- прямые.

По типу они могут быть:

- с непрерывным вращением – полные;

- зубчатый сектор.

Сектор может быть разной величины, от половины круга, до рабочей длины короче червяка.

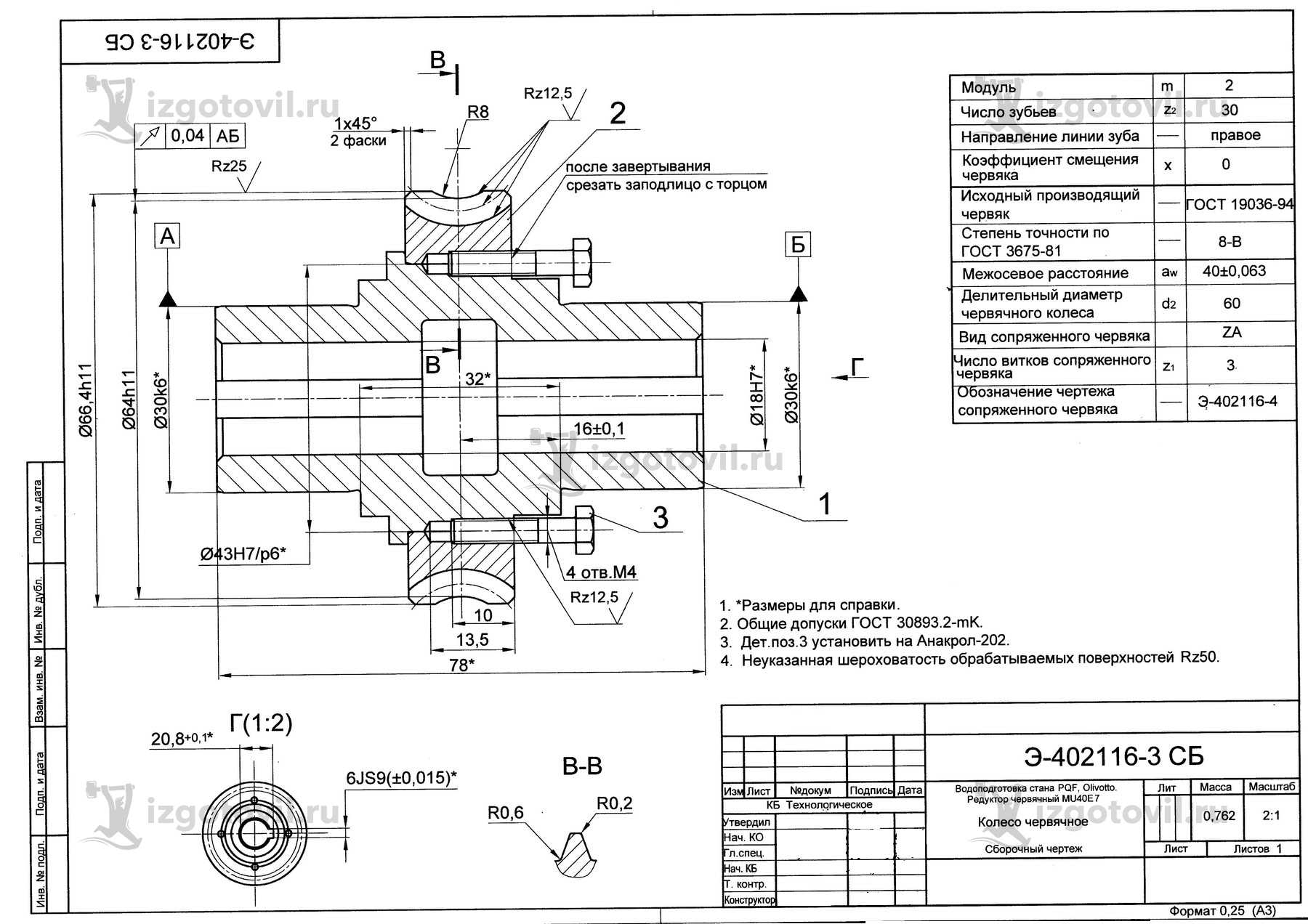

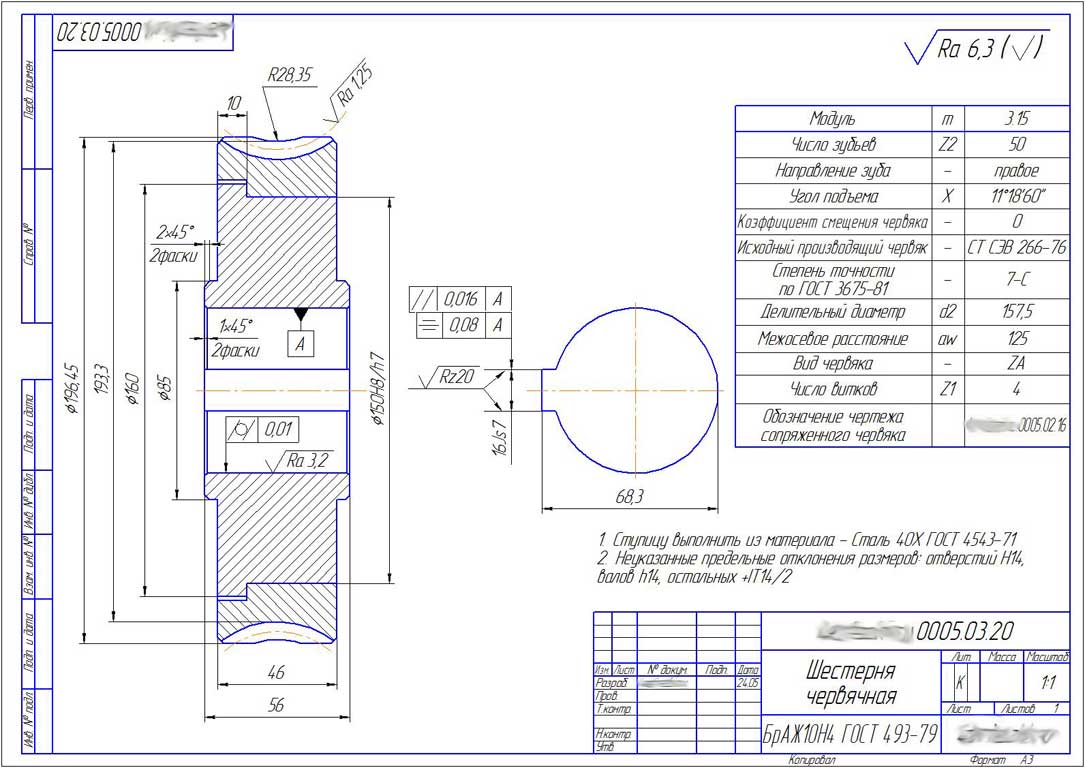

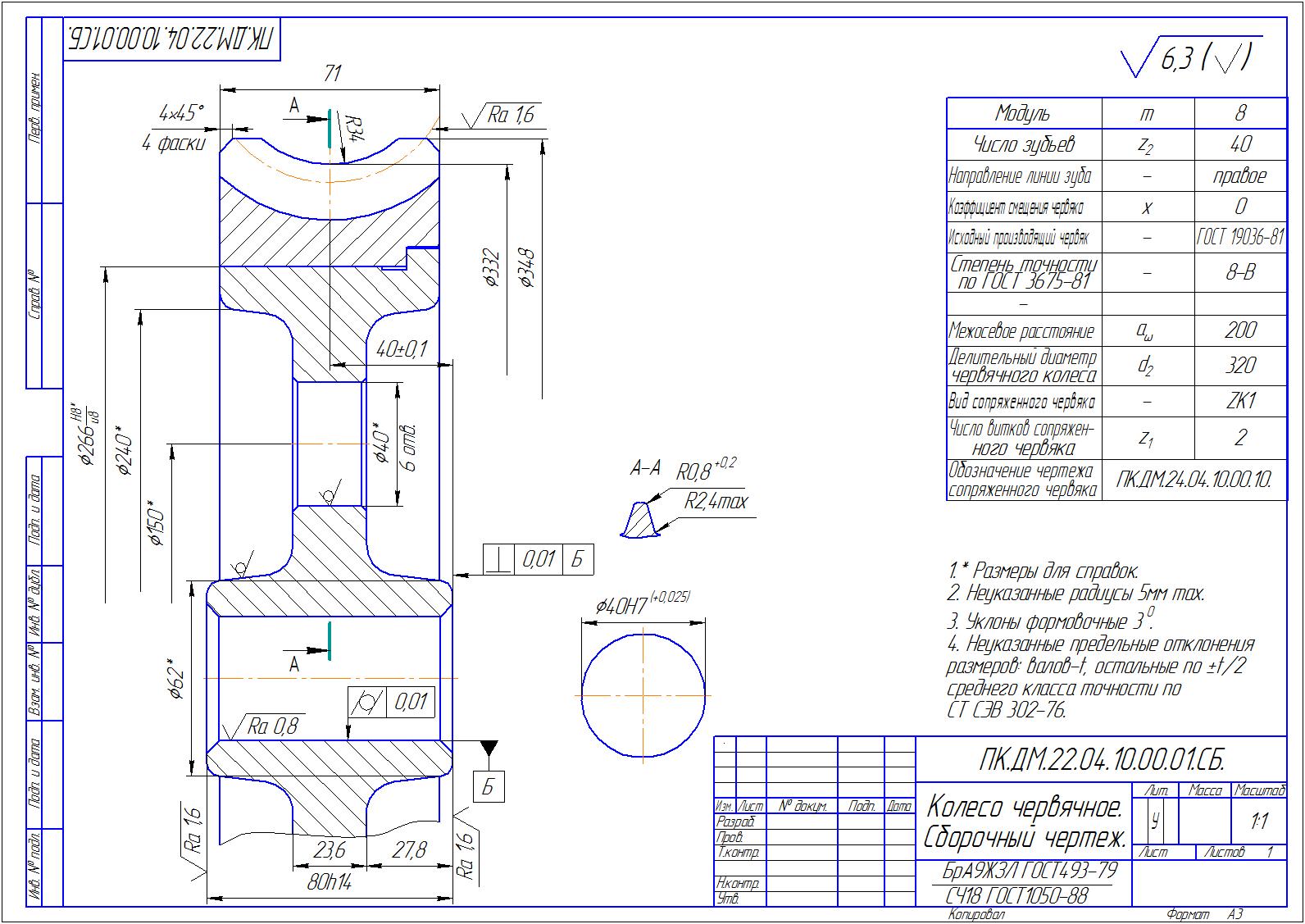

Шестерни червячного редуктора

Ремонт промышленного червячного редуктора лучше доверить профессионалам, а не пытаться отремонтировать сложный механизм своими руками, дабы не усугубить ситуацию еще хуже. Перед ремонтом наши работники проведут первичный осмотр, а далее полную техническую диагностику на предмет неисправности и замены нужных деталей. Перед ремонтом производится слив масла и замена его на новое. Червячная пара состоящая из стального червячного вала и зубчатого колеса из бронзы подлежит обязательной замене, даже если выработка имеется на одной детали. Делается это для того чтобы одна дефектная деталь не вывела из строя вторую, т.к. они работают в паре путем механического воздействия друг на друга. Далее идет сбор и последующая полная проверка работоспособности редуктора и отправка его клиенту.

Нарезание червячных колес

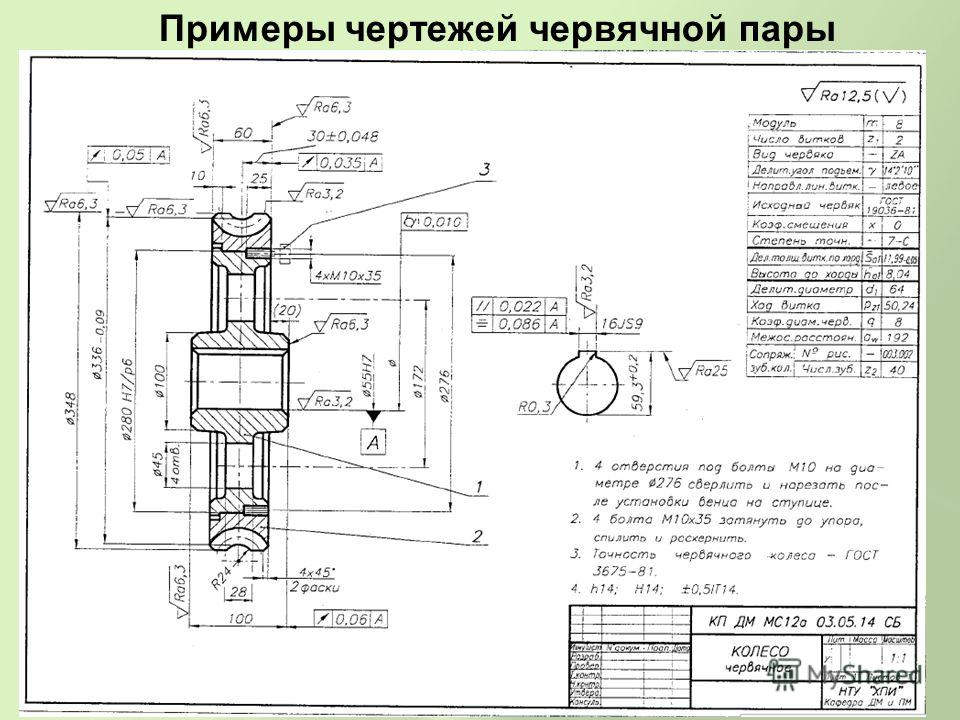

При проектировании создается модель червячного колеса. По ней легко определится со способом нарезки:

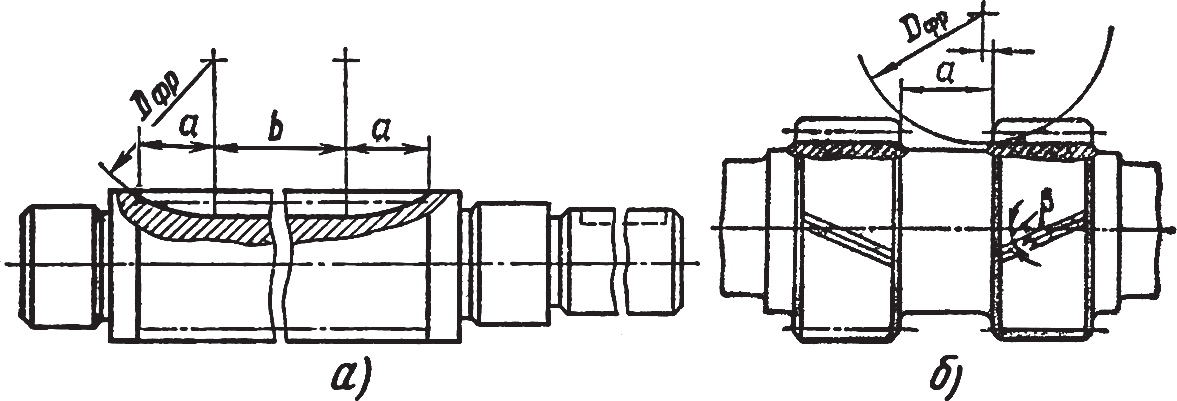

- заход фрезы снизу;

- торцевой.

Торцевой требует инструмента, в точности повторяющего червяк. Дает хорошую точность и чистоту обработки. Фрезу выставлять сложно, необходимо, чтобы в конце обработки она имела положение относительно колеса, в точности соответствующее червяку.

Нарезка зубьев на венце

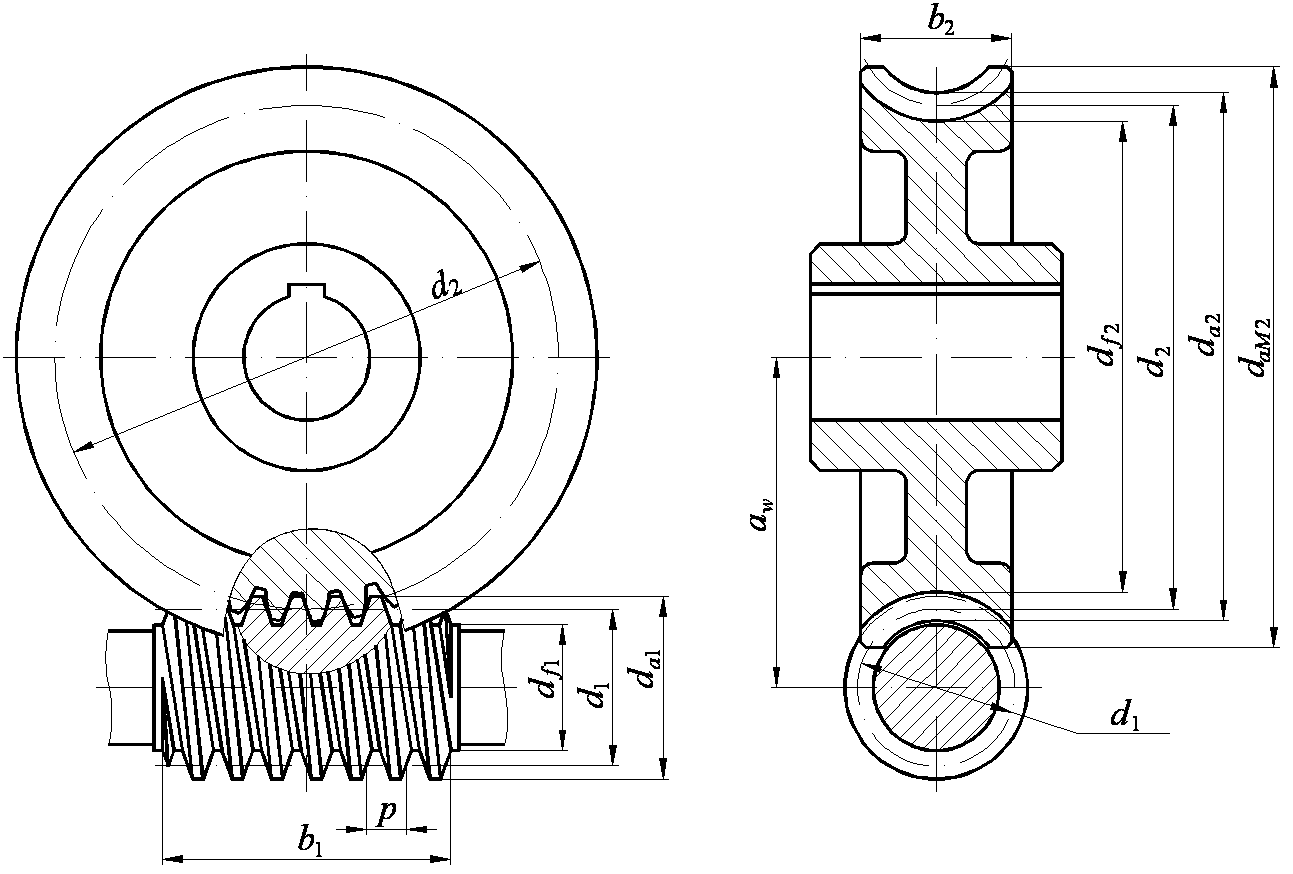

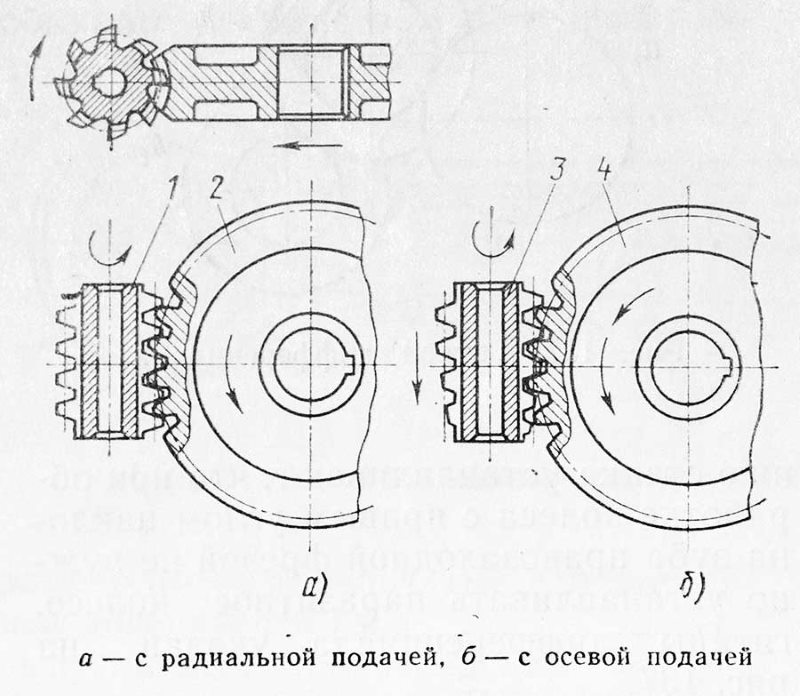

По наружному диаметру червячное колесо имеет полукруглое углубление. Это позволяет лучше прилегать деталям по эвольвенте и смещать ось, увеличивая площадь контакта. Центр радиуса углубления должен совпадать с осью червяка.

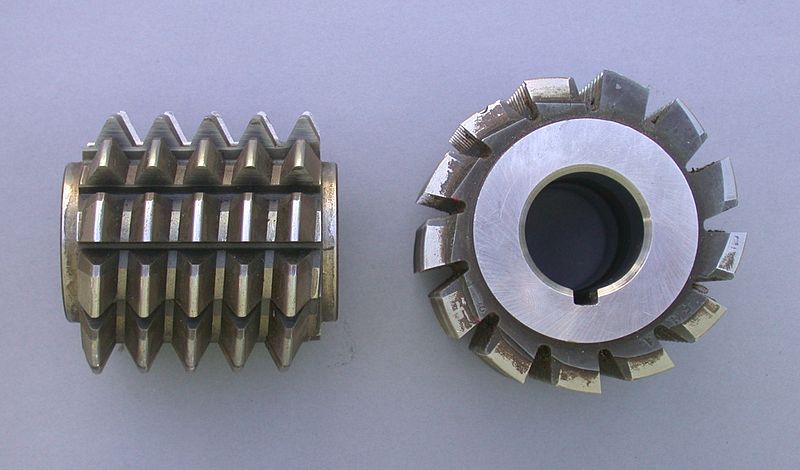

Фрезы для нарезания червячного колеса должны быть с таким же наружным диаметром, как червяк. Внешне она повторяет форму ведущей детали, только вместо непрерывной линии резьбы ряды резцов. Режущая пластина по форме точно повторяет нитку резьбы, но шире нее на размер зазора. В результате конфигурация ответной детали – червячного колеса, точно повторяет формы резьбы, впадины совпадают с выступами нитей.

Фреза выставляется в плоскости оси червяка, касаясь его поверхности. Зубчатый венец вращается вокруг вертикальной оправки или собственного вала, обеспечивая тангенциальную подачу наружной поверхности относительно оси режущего инструмента. Нарезка червячных колес происходит при синхронном движении инструмента и детали, вращающихся вокруг своих осей. Отношение скорости вращения определяется передаточным числом. С каждым оборотом венец придвигается ближе к вращающейся фрезе.

Подача режущего инструмента возможна снизу и сверху. Но в большинстве случаев используют радиальную нарезку, как наиболее удобную и точную.

Ремонтная нарезка

Иногда надо сделать одну деталь, чтобы заменить ее в редукторе. В мастерской не всегда имеется полный набор фрез со всеми нормализованными диаметрами.

Если червячное колесо нарезать фрезой большим диаметром, чем радиус червяка, то прилегание будет хуже, пятно контакта меньше. Линия скольжения сместится к вершине зуба. При нарезке меньшим диаметром с таким же модулем, нагрузка будет на вершину нити резьбы. Погрешность можно компенсировать смещением инструмента и регулировкой расстояния между осями. Но трение и износ все равно будут больше, КПД упадет.

Нарезать червячное колесо фрезой с диаметром больше червяка можно для беззазорного сцепления. В этом случае используется специальная фреза с разными углами профиля для правой и левой стороны. Ось фрезы выворачивается в сторону увеличения наклона зуба. Обычные зубофрезерные станки надо переделывать для обработки беззазорного сцепления.

Из-за отсутствия зазора между рабочими элементами, поверхность быстро стирается и приходится постоянно производить регулировку. Беззазорные сцепления применяются при высокой точности и большой нагрузке с малой активностью пары, например, в прокатных станах для регулировки прижима валков – толщины прокатываемого металла.

Для изготовления одного или нескольких колес с нестандартными размерами может применяться оправка с одним резцом по форме впадины между зубьями. Инструмент вращается постоянно. Колесо вращается синхронно с инструментом. После каждого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Недостаток способа изготовления венца в длительности процесса. Один резец обрабатывает деталь в несколько раз дольше, чем фреза. Учитывая стирание резца, надо делать черновую и чистовую обработку.

Червячное колесо отличается от других своим внешним видом и способом обработки. Оно делается точно под определенный червяк.

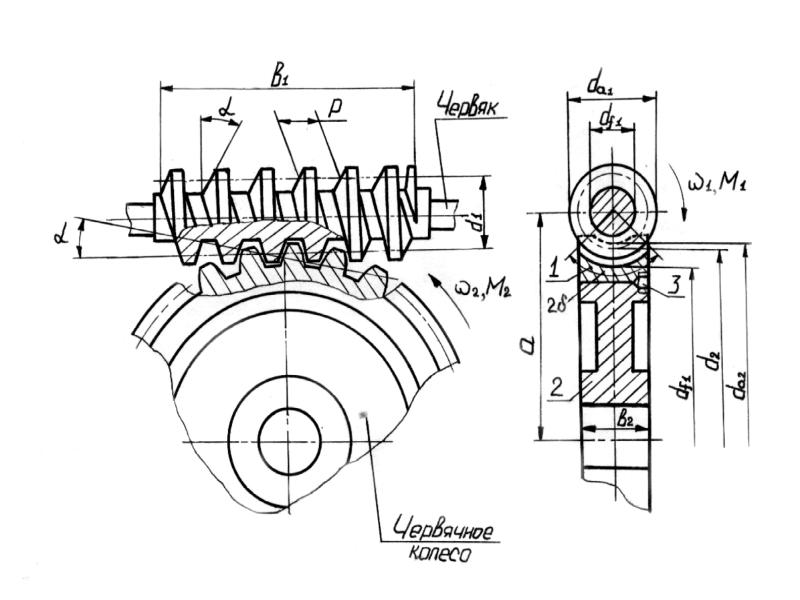

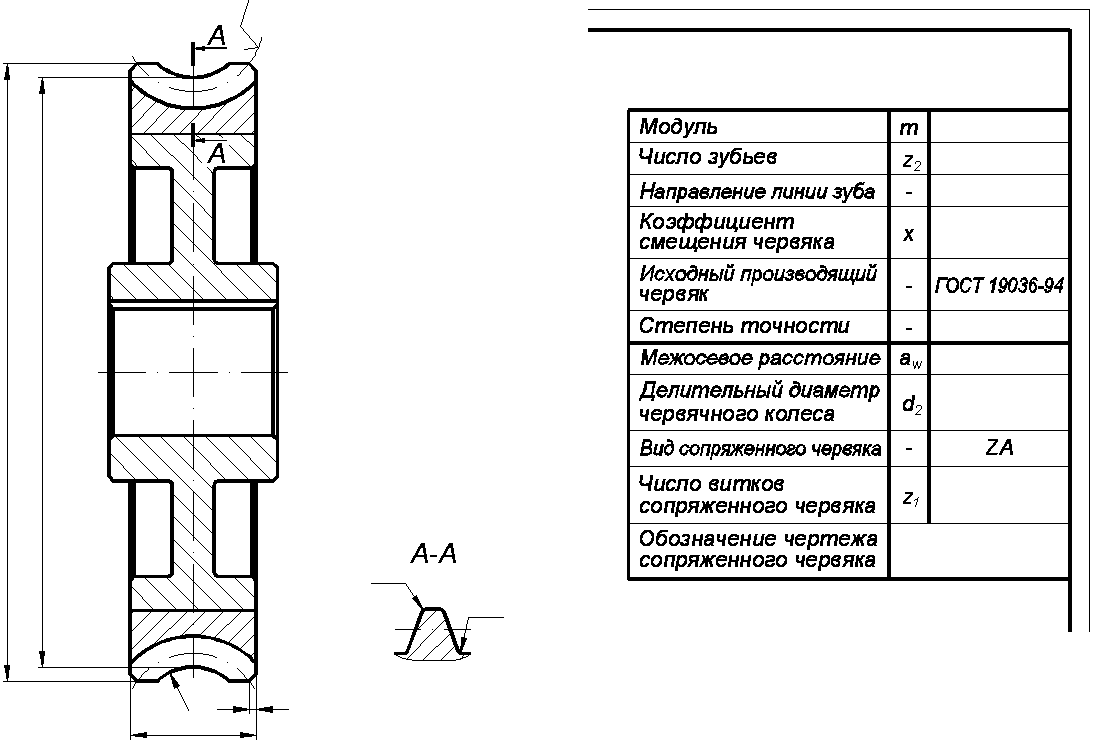

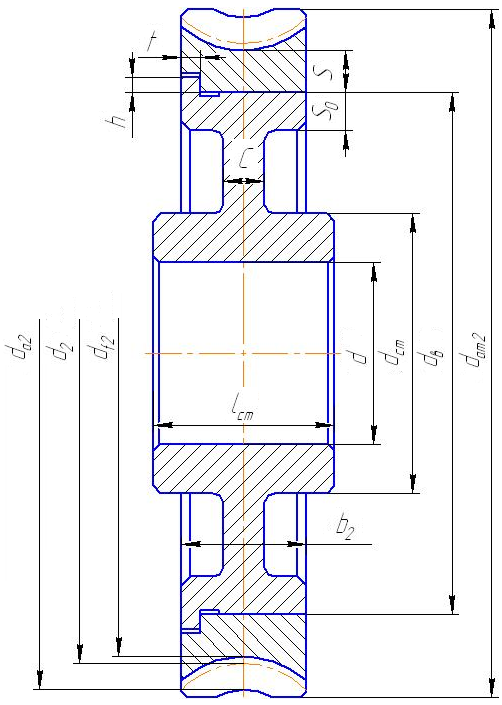

Конструкция

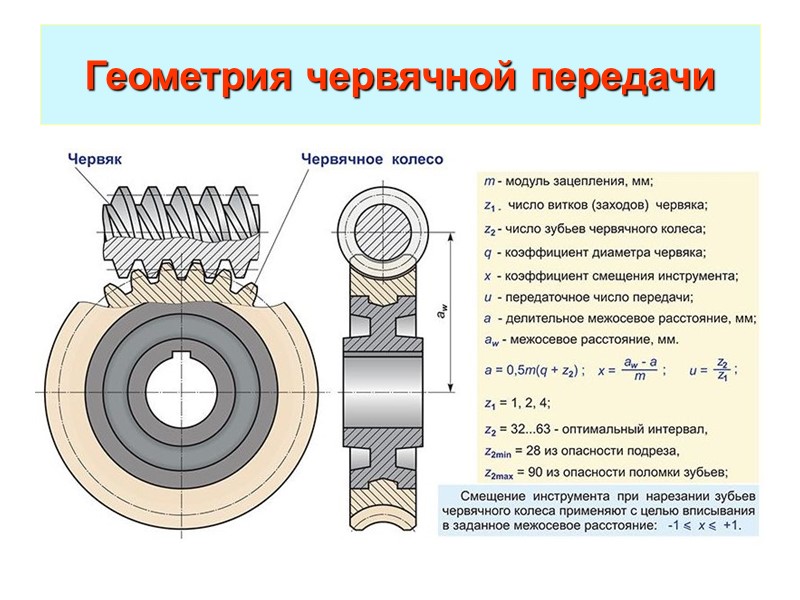

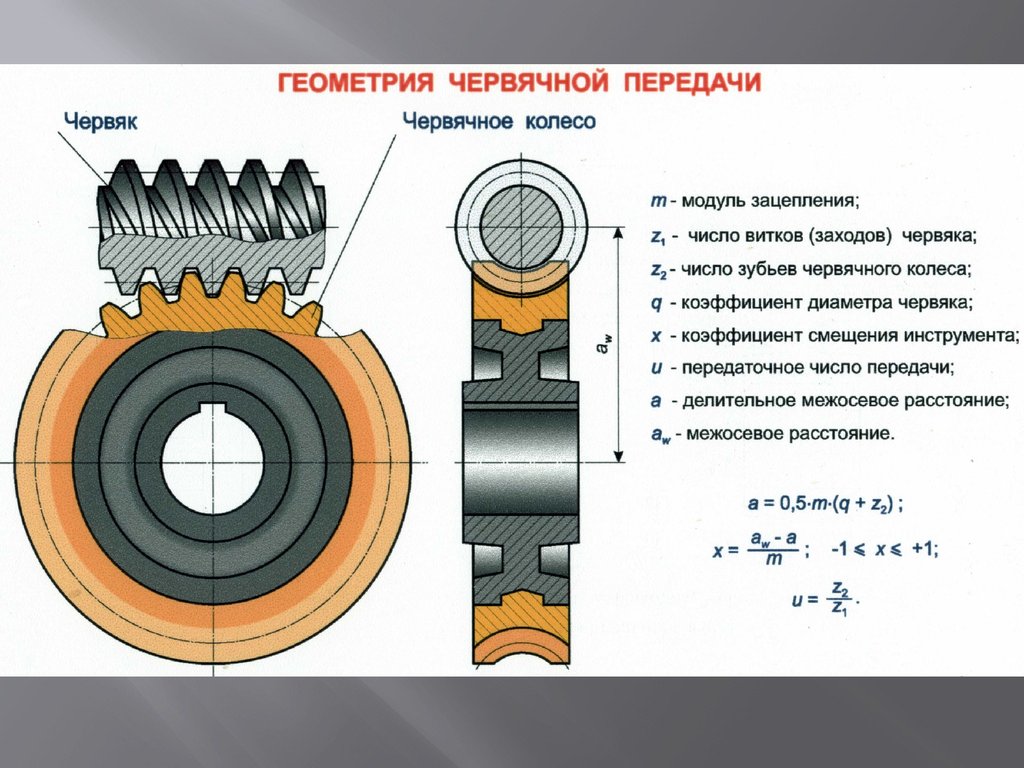

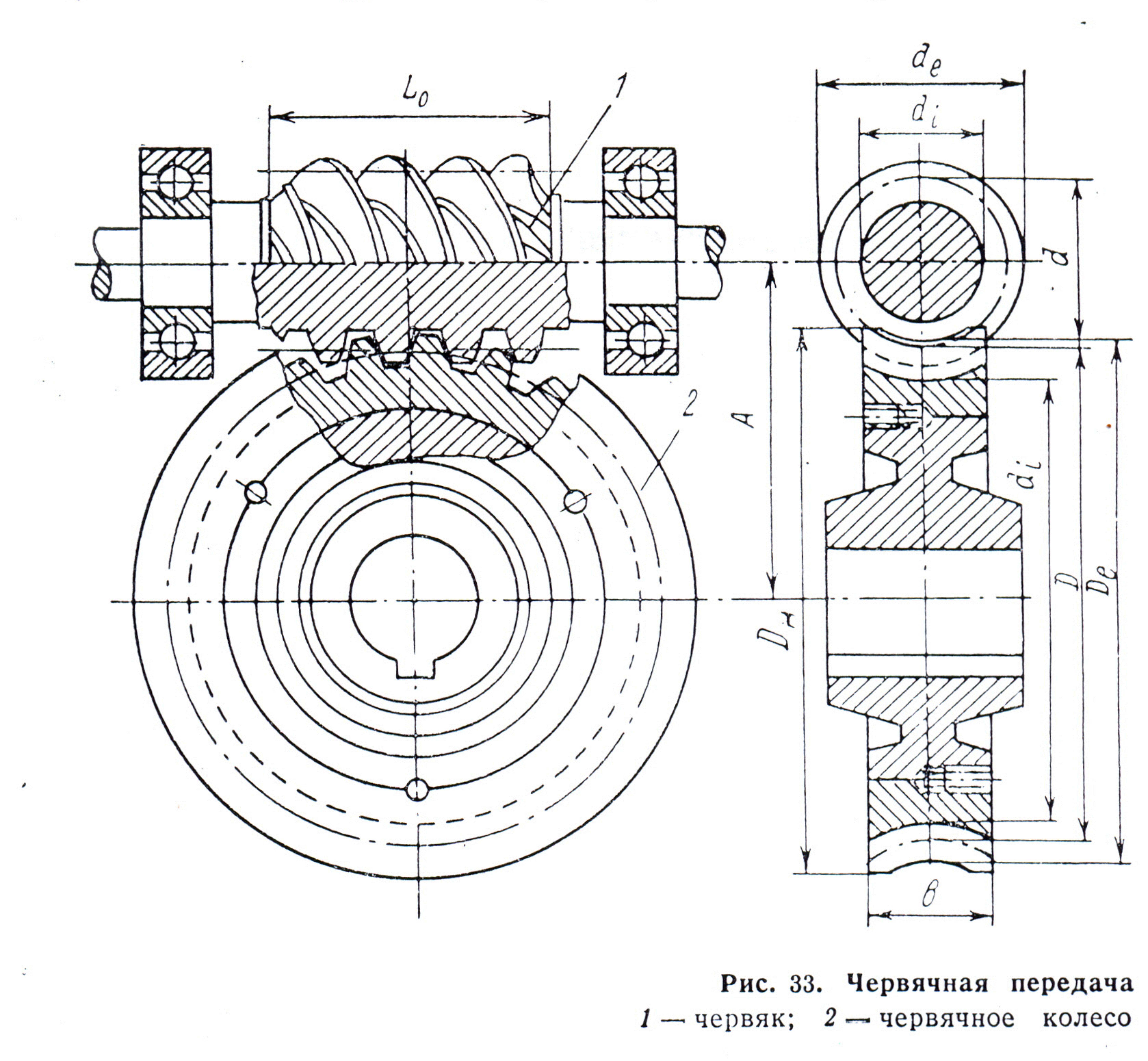

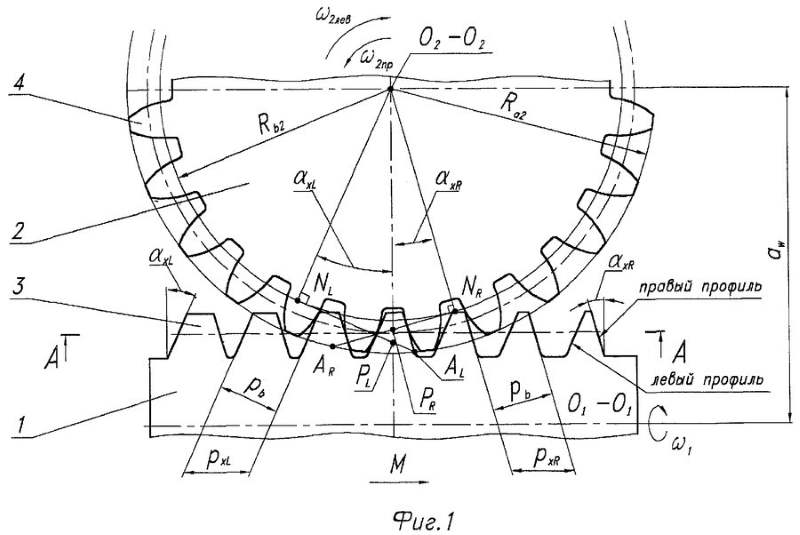

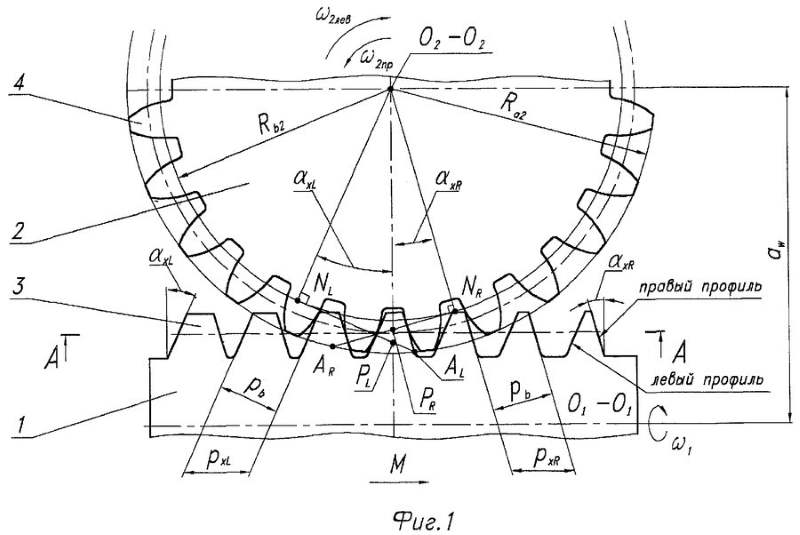

Червячная передача получила свое название по ведущей детали, передающей крутящий момент. Ведомая деталь имеет зуб с косой нарезкой. По ободу радиальное занижение поверхности. Это увеличивает линию контакта нити резьбы и зуба.

Оси вращение деталей располагаются под углом. Обычно это 90°, но может быть 45°. Применяется такое расположение деталей в сильно нагруженных тихоходных передачах, со скоростью движения точки на наружной поверхности менее 5 м/сек.

При взаимодействии передачи поверхность резьбы не толкает зубья в направлении вращения, а скользит по эвольвенте, как бы отодвигая ее. В результате возникает сильное трение и нагрев деталей в месте контакта.

Червячная пара должна хорошо смазываться, охлаждаться и обладать антифрикционными свойствами. Материал червяка изменять нельзя, он нарезается из хромистой стали и проходит закалку, шлифовку поверхности резьбы или шугаровку – обработку пластиной с малой глубиной реза. Инструмент скорее продавливает поверхность резьбы, чем режет ее. Создается на верхнем слое наклеп, упрочняющий рабочую поверхность, делающий ее гладкой.

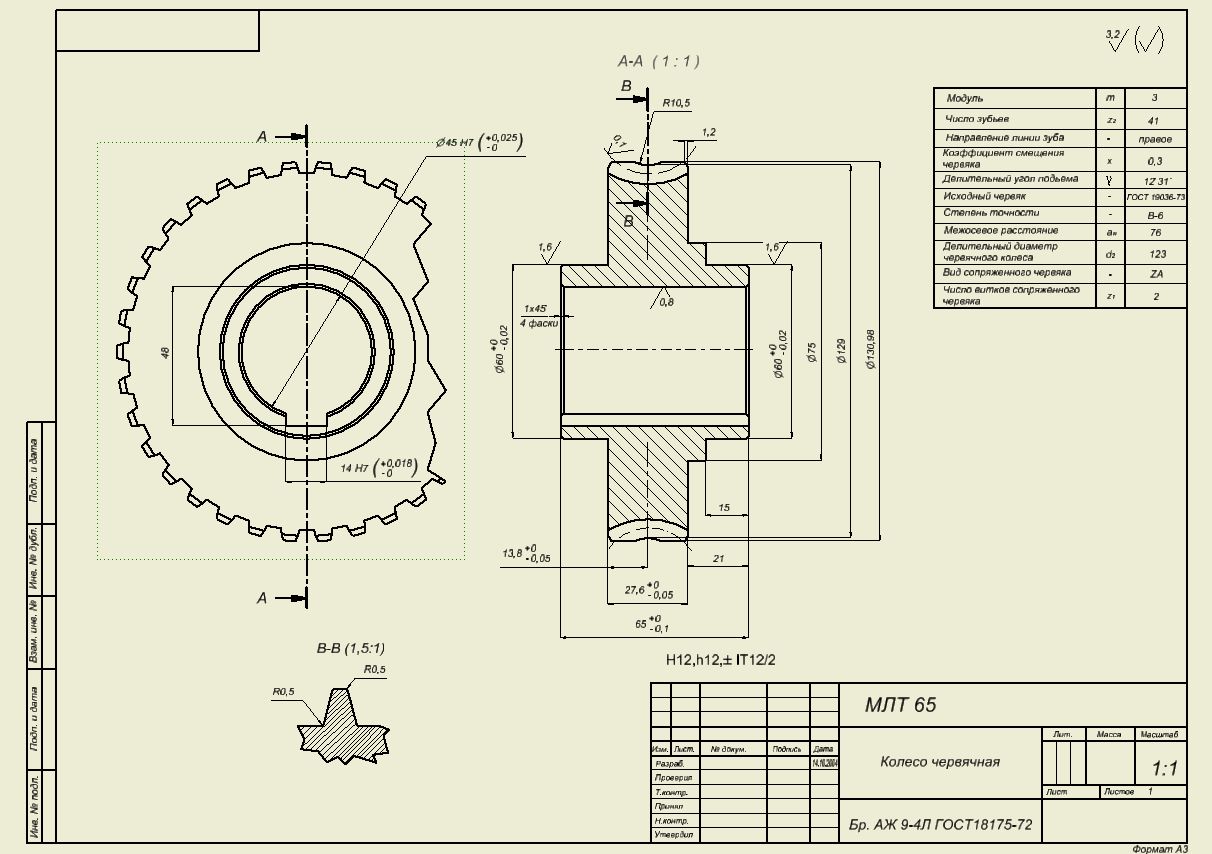

Материал для венца

Венец зубчатого колеса выполняется из относительно мягкого материала с высоким сопротивлением стиранию. В основном применяются оловянные бронзы и латунь. Для низкоскоростных передач с ручным управлением можно делать венец из серого чугуна. В зависимости от скорости вращения зубчатый венец изготавливается из материала:

- 5 – 25 м/сек – оловянистые бронзы ОФ10-1, ОНФ;

- ≤ 5 м/сек – Бр.АЖ9-4, алюминиево-железистая бронза;

- ≤ 2 м/сек – венец может быть из чугуна.

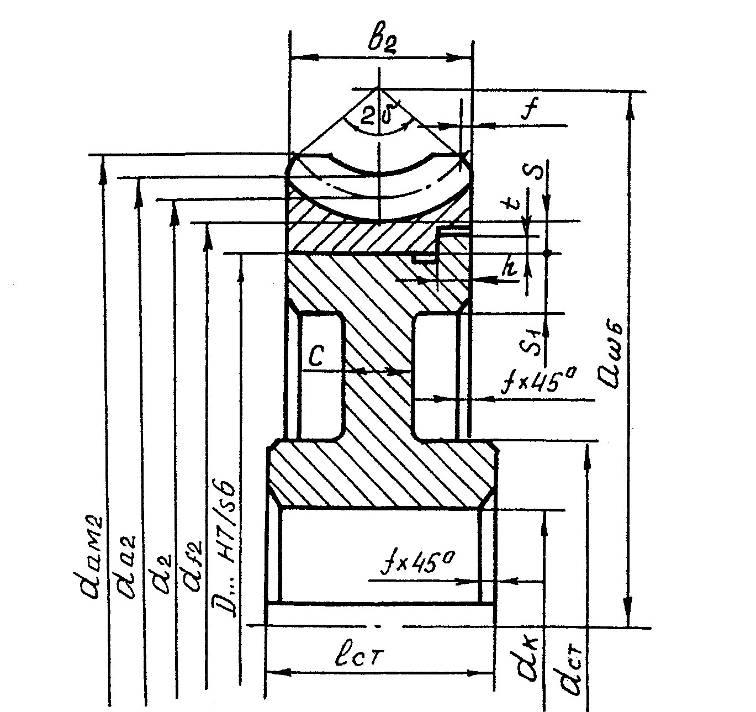

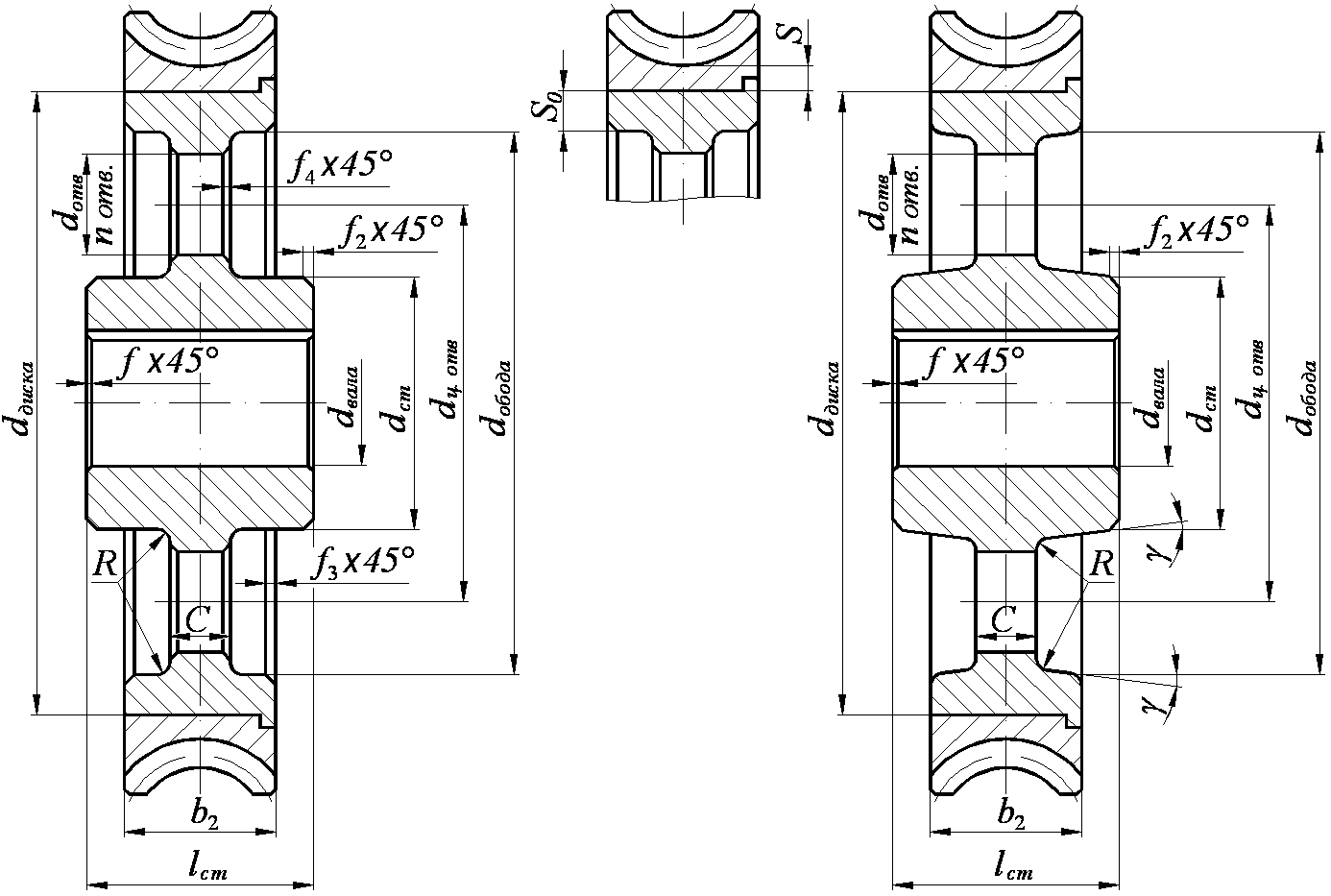

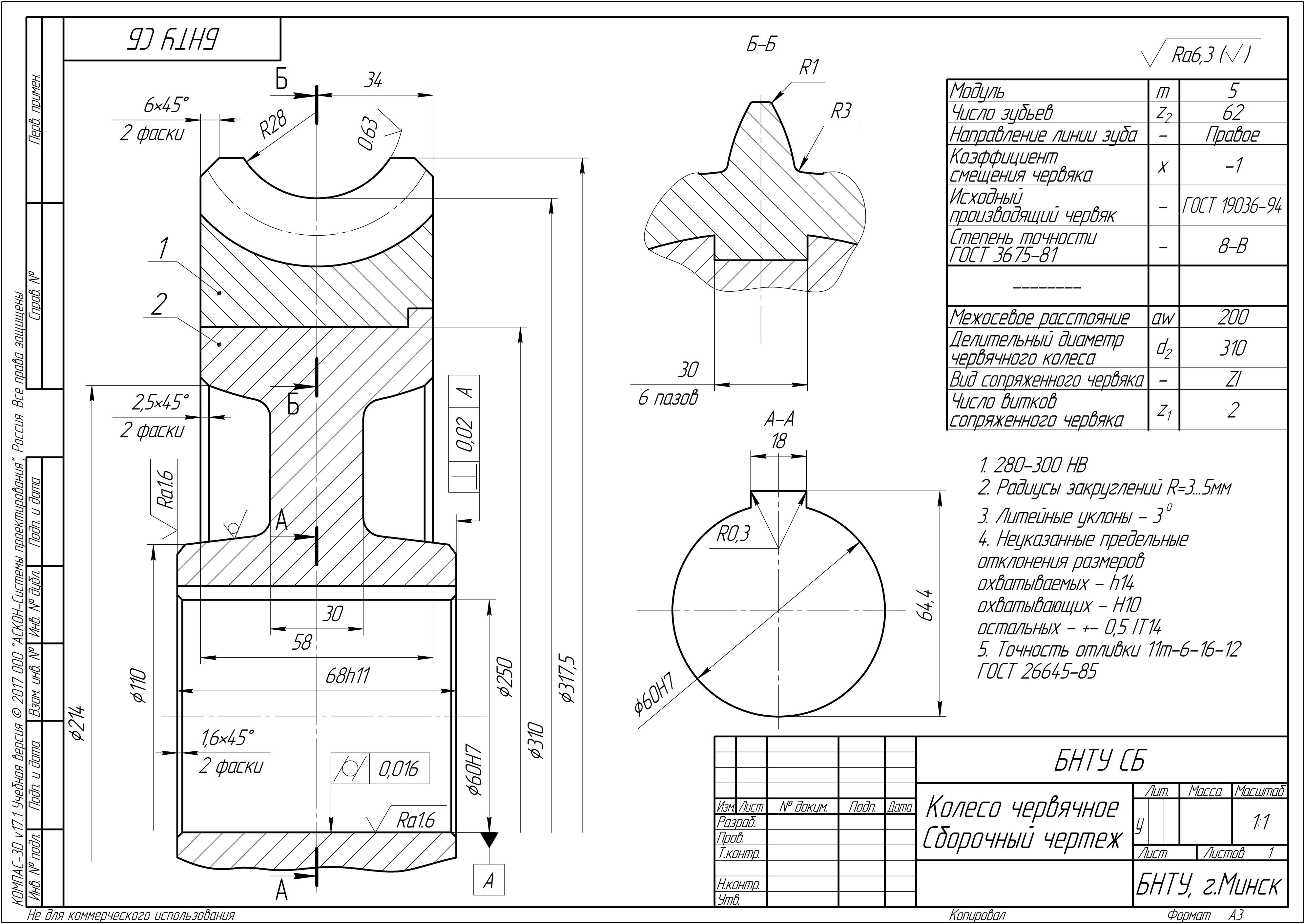

Бронза стоит значительно дороже стали и мягче. Полностью из нее делаются детали, размеры которых в пределах 160 мм. Большие детали вытачиваются из стали и бронзовый на них только венец. Он нагорячо сажается на вал и закрепляется штифтами по линии соединения, чтобы венец не прокручивался. После остывания производится чистовая обработка колеса и нарезается зуб.

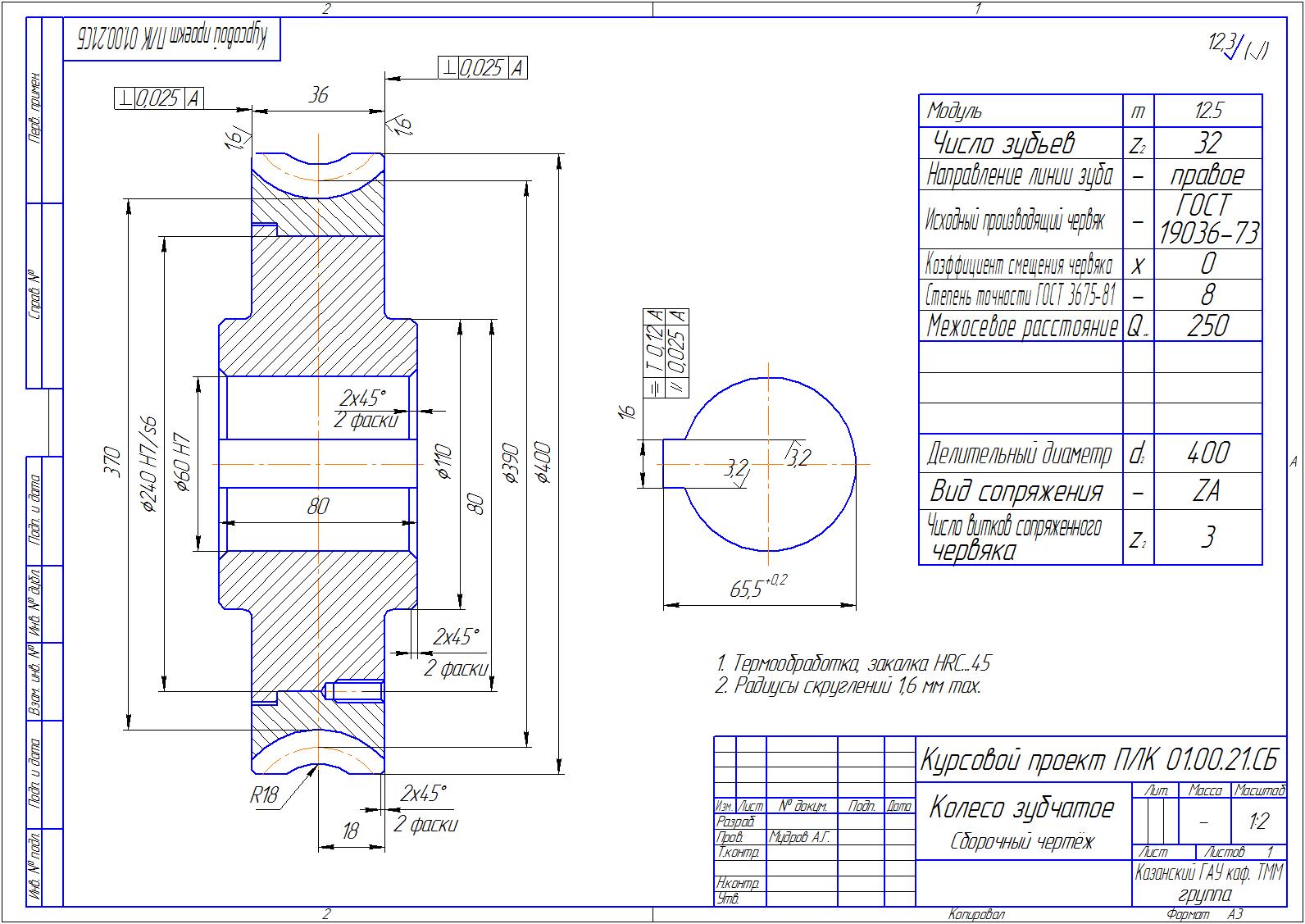

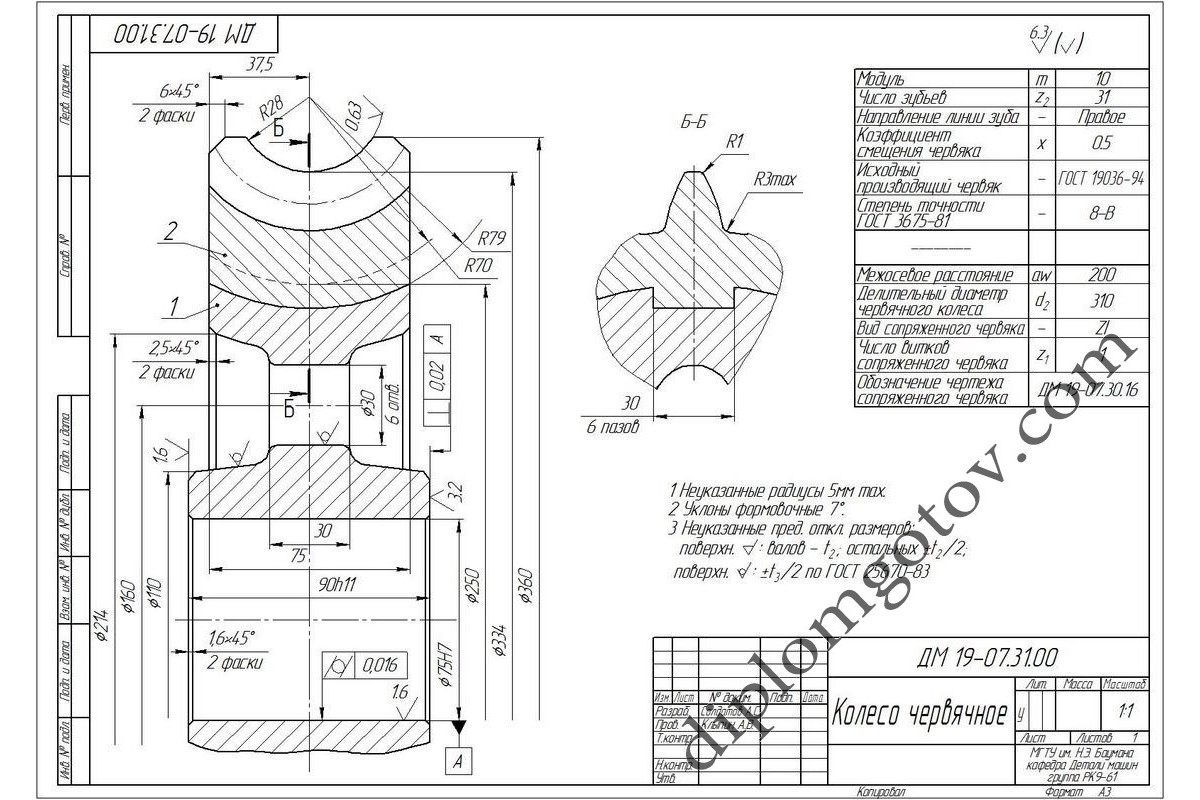

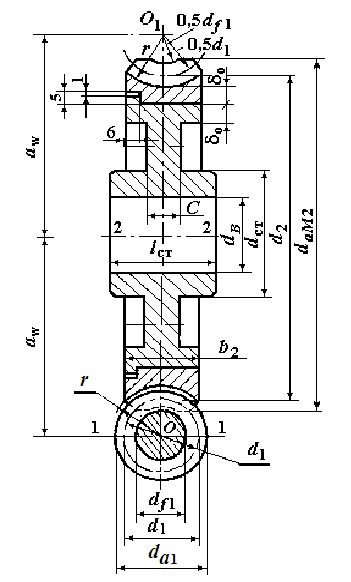

Расчет диаметра

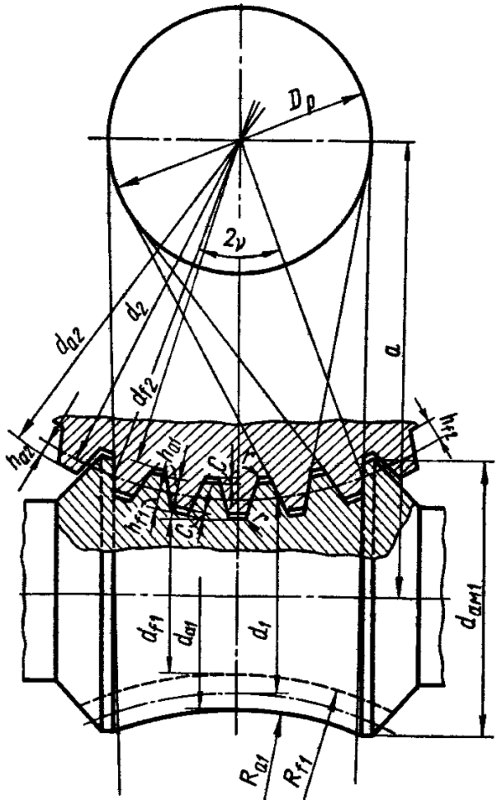

Диаметр колеса рассчитывается по средней линии зуба – ширины зуба и впадины равны. Наружный, используемый для изготовления и расчетов радиус, определяется теоретически. После завершения обработки, он находится за пределами фактического обода колеса.

Скольжение происходит по линии делительного диаметра – середина зуба по высоте. Он рассчитывается по формуле:

где d2 — делительный диаметр шестерни; m – модуль; z2 – количество зубьев колеса.

Наружный радиус зуба имеет один центр с осью червяка.

Ширина зубчатого венца

Ширину венца червячного колеса определяют по числу витков винта по формуле:

где b2 – ширина венца; 0,315 и 0,355 – расчетный коэффициент; Z1 – количество заходов винтовой резьбы; a – межцентровое расстояние; aw – расстояние с учетом смещения червяка относительно зубчатого колеса.

Расстояние смещения определяет размер зазора между рабочими элементами деталей.

Расчет рабочих поверхностей зубьев червячных колес на контактную прочность.

Рассмотрим расчет рабочих поверхностей зубьев червячных колес на контактную прочность. Так же как и для зубьев зубчатых колес, при расчете исходят из формулы Герца для наибольших контактных напряжений при сжатии цилиндров вдоль их образующих смотрите статью «Расчет на прочность зубьев эвольвентных передач»:

гдеqH — нормальная нагрузка, приходящаяся на единицу длины lк контактных линий колеса и червяка; Е — приведенный модуль упругости материалов червяка и колеса; ρпр — приведенный радиус кривизны профилей зуба колеса и витка резьбы червяка. Длина контактных линий lK=l,3d1/cosy.

Удельная нагрузка с учетом коэффициента концентрации нагрузки KHβ которым определяется неравномерность распределения нагрузок по длине контактных линий в результате погрешностей в зацеплении и деформации зубьев колеса и витков резьбы червяка, и коэффициента динамической нагрузки KHv, учитывающего динамическую нагрузку, возникающую в зацеплении,

гдеαn — угол профиля зубьев колеса в нормальном сечении. Приведенный модуль упругости

гдеЕ1 и Е2 — соответственно модуль упругости материала червяка и колеса. Обычно Е1=2,1×105 МПа (для стали) и Е2=0,9×105 МПа (для бронзы и чугуна). Следовательно, согласно формуле, E=1,26×105 МПа. Для архимедовых червяков радиус кривизны витков резьбы в осевом (расчетном) сечении равен ∞, а поэтому приведенный радиус кривизны ρпр в формуле равен радиусу кривизны зуба червячного колеса в полюсе зацепления:

Подставив в формулу значения qH, Е и из равенств, с учетом формул, и значений аn=20°, a cos γ≈0,95 (обычно угол γ=4…26°, и следовательно, cos γ=0,99…0,9), после преобразования получим следующие формулы для расчета зубьев червячных колес на контактную прочность: для проектировочного расчета

для проверочного расчета гдеσH и — соответственно расчетное и допускаемое контактные напряжения. Число зубьев колеса z2 определяется по формуле

в зависимости от числа заходов резьбы червякаz1 и передаточного числа u передачи. Значение коэффициента q диаметра червяка принимают по ГОСТ 19672—74 (СТ СЭВ 267—76). Предварительно можно принимать q=8…12,5. Значения z2 и q согласовывают с данными в начале статьи. При постоянной нагрузке коэффициент концентрации нагрузки KHβ=1, а при переметной

гдеθ — коэффициент деформации червяка; χ — коэффициент, учитывающий характер изменения нагрузки; при постоянной нагрузке χ=1, при переменной χ≈0,6 и при значительных колебаниях нагрузки χ≈0,3. Коэффициент динамической нагрузки KHv принимают: при v≤3 м/с KHv=1 и при v>3 м/с KHv=1…1,3.

Допускаемое контактное напряжение для зубьев червячных колес из оловянных и аналогичных им бронз определяют из условия сопротивления материала зубьев поверхностной усталости;

гдеσH — предел прочности бронзы при растяжении; КHL — коэффициент долговечности; большие числовые значения коэффициента относятся к передачам с шлифованными и полированными червяками, закаленными до твердости HRC≥45; где N0=107 — базовое число циклов напряжений; NE — эквивалентное число циклов напряжений. При работе передачи с постоянной нагрузкой где n2 — частота вращения червячного колеса, мин-1; t — продолжительность работы передачи под нагрузкой за расчетный срок службы. При работе передачи с переменной нагрузкой где Тmах — максимальный крутящий момент, передаваемый червячным колесом в течение t часов за весь срок службы передачи при частоте вращения колеса n, мин-1; Т1, Т2, …, Ti — передаваемые червячным колесом крутящие моменты в течение времени t1, t2, …, ti соответственно при частоте вращения n1, n2, …, ni; показатель степени m=4. Если NE<107, то пршшмают NE=107 и соответственно KHL=1; если NE>25×107, то принимают NE=25×107 и соответственно КHL=0,67. Для зубьев червячных колес из твердых бронз и чугунов допускаемое контактное напряжение принимают из условия сопротивления зубьев заеданию в зависимости от скорости скольжения vск (таблица).

Способы определения передаточного числа редуктора

Существует несколько возможностей определить передаточное отношение червячного редуктора без специальных инструментов и навыков. Данную процедуру проделает любой.

Самый популярный и простой способ определения передаточного числа не только червячного редуктора (он подходит ко всем видам: цилиндрический, конический и т. д.) не требующий разборки агрегата, а определяется на месте, если есть возможность прокрутить валы – быстроходный вал прокручивается столько раз, чтобы тихоходный вал сделал один оборот. Какое количество оборотов будет у быстроходного вала в итоге, то и есть передаточное число редуктора. Согласитесь, не сложно.

Этот способ будет посложнее, но и в нем нет ничего уникального. Он подойдет тем, кто хочет подобрать червячную пару на уже существующий корпус редуктора с дальнейшей его сборкой и установкой на место работы. Или для тех, у кого старый редуктор вышел из строя и прокрутить валы не представляется возможным. Причин может быть много, решение одно:

Нужно посчитать количество зубьев на червячном колесе:

Потом количество заходов витка на валу червяка:

И теперь делим количество заходов витка на количество зубьев колеса, получаем передаточное число редуктора.

*витков на валу может быть от 1 до 10 в зависимости от типа редуктора.

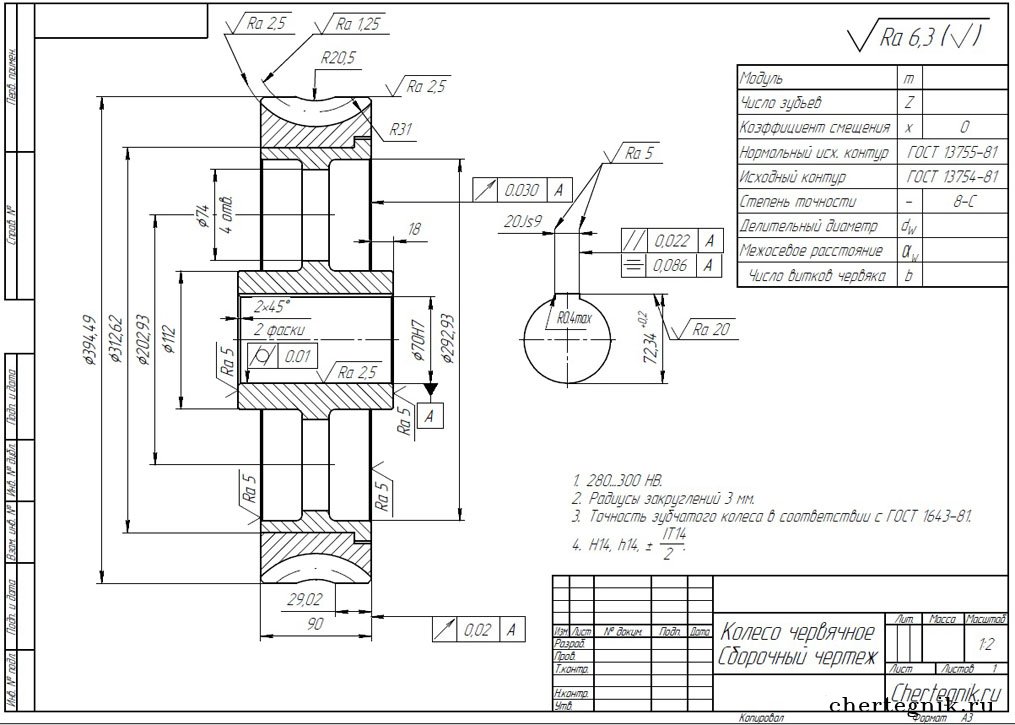

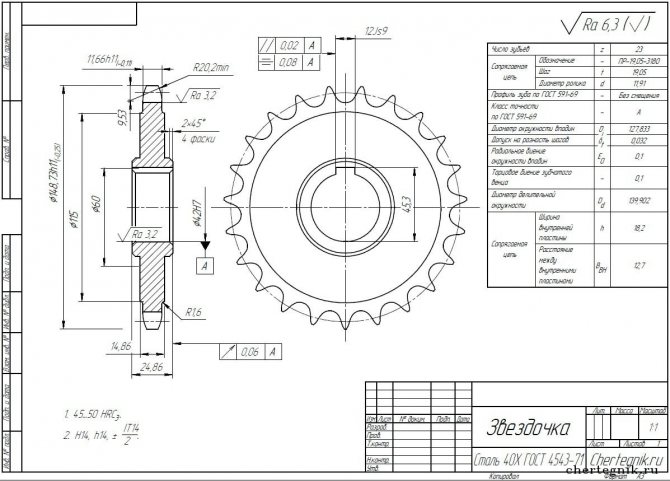

Конструкция зубчатого колеса

Несмотря на кажущуюся простоту, в технике принято выделять несколько отдельных частей зубчатого колеса. Как и любое другое колесо, зубчатый вариант в своей основе имеет диск необходимого диаметра. Основной частью является обод, на боковой или торцевой поверхности которого выполнены зубья. Все вместе они образуют так называемый венец зубчатого колеса. Геометрия зубьев различна у разных типов зубчатой передачи. Сам зуб условно разбивается на несколько частей. Наружная часть называется вершиной. Прилегающие к ней боковые поверхности носят название головки зуба. Внутренняя часть именуется ножкой зуба. Две соседние ножки образуют впадину зубчатого колеса.

Для крепления на валу механизма в центре диска изготавливается ступица со сквозным отверстием. Форма отверстия зависит от геометрии сечения вала и может быть цилиндрической, квадратной или многоугольной. При использовании цилиндрических валов, в ступице обычно выполняют шпоночный паз.

С целью уменьшения веса толщина диска колеса выполняется обычно меньше, чем толщина ступицы или обода. Также для этого в теле диска могут присутствовать окна разнообразной формы.

Достоинства и недостатки

Особенностью червячной передачи является наличие тормозящего момента и большой интервал передаточных чисел и крутящего момента. К положительным характеристикам относятся:

- передаточное число в пределах 8–100;

- работает тихо;

- начало вращения и остановка происходят плавно;

- высокая точность перемещений;

- возможность смещения на малую величину;

- компактность узла;

- самотормозящая передача.

Передача движения в паре червяк и червячное колесо возможна только в одном направлении. При попытке ведомой детали провернуться, возникает тормозящий момент. Это используют в приводе поворота и подъемных механизмах.

Основной недостаток в потерях мощности, связанных с большим трением. Это приводит к быстрому износу деталей, особенно колеса. К недостаткам относятся:

- низкий КПД;

- трение;

- сильный нагрев;

- изготовление венца из дорогих материалов;

- частое заедание;

- быстрое изнашивание;

- постоянная регулировка зацепления подтягиванием червяка;

- сложное изготовление.

Червячное зацепление требует высокой точности изготовления винтового зацепления и чистоты обработки. Передача не переносит попадание в рабочую зону пыли и другого мусора. Требует интенсивной смазки и охлаждения.

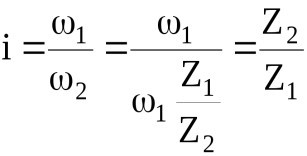

Расчет передаточного числа червячной передачи

Ведущая деталь, передающая вращение – червяк, не имеет зубьев. На нем нарезается резьба с числом заходов: 1, 2, 4. Червяки с 3 витками ГОСТом не предусмотрены. Их можно рассматривать и рассчитывать только теоретически. При расчете передаточного числа вместо количества зубьев шестерни берется число заходов резьбы.

Рассчитать передаточное число червячной передачи, формула аналогична другим зубчатым зацеплениям:

где U – передаточное число; Z1 – число заходов на червяке; Z2 – количество зубьев на колесе.

Обратная передача крутящего момента от колеса на червячный вал невозможна. Из-за сильного трения зубьев и низкого КПД передачи колесо не может быть ведущим. Это позволяет не делать тормоза в подъемных механизмах. Достаточно регулировать вращение червячного вала.

Расчет передаточного отношения

Величина передаточного отношения червячной передачи рассчитывается по отношению скорости скольжения червяка и вала.

Где V1 – скорость скольжения червяка; V2 – скорость скольжения червячного колеса. Аналогично w1 и w2 угловые скорости; dδ1, dδ2 – диаметры.

Произведя подстановку формул значений скоростей скольжения, и математические сокращения получает формулу передаточного отношения червячной передачи:

Где i – передаточное отношение. В червячном зацеплении оно равно передаточному числу.

Характеристики червячных передач нормируются по ГОСТ 2144-76. Для червяка с 1 и 2 заходами передаточное число может иметь значение 8-80. Для 4-заходных червяков разбег значений меньше, в пределах 30-80.

Конструкция

Червячная передача получила свое название по ведущей детали, передающей крутящий момент. Ведомая деталь имеет зуб с косой нарезкой. По ободу радиальное занижение поверхности. Это увеличивает линию контакта нити резьбы и зуба.

Оси вращение деталей располагаются под углом. Обычно это 90°, но может быть 45°. Применяется такое расположение деталей в сильно нагруженных тихоходных передачах, со скоростью движения точки на наружной поверхности менее 5 м/сек.

При взаимодействии передачи поверхность резьбы не толкает зубья в направлении вращения, а скользит по эвольвенте, как бы отодвигая ее. В результате возникает сильное трение и нагрев деталей в месте контакта.

Червячная пара должна хорошо смазываться, охлаждаться и обладать антифрикционными свойствами. Материал червяка изменять нельзя, он нарезается из хромистой стали и проходит закалку, шлифовку поверхности резьбы или шугаровку – обработку пластиной с малой глубиной реза. Инструмент скорее продавливает поверхность резьбы, чем режет ее. Создается на верхнем слое наклеп, упрочняющий рабочую поверхность, делающий ее гладкой.

Материал для венца

Венец зубчатого колеса выполняется из относительно мягкого материала с высоким сопротивлением стиранию. В основном применяются оловянные бронзы и латунь. Для низкоскоростных передач с ручным управлением можно делать венец из серого чугуна. В зависимости от скорости вращения зубчатый венец изготавливается из материала:

- 5 – 25 м/сек – оловянистые бронзы ОФ10-1, ОНФ;

- ≤ 5 м/сек – Бр.АЖ9-4, алюминиево-железистая бронза;

- ≤ 2 м/сек – венец может быть из чугуна.

Бронза стоит значительно дороже стали и мягче. Полностью из нее делаются детали, размеры которых в пределах 160 мм. Большие детали вытачиваются из стали и бронзовый на них только венец. Он нагорячо сажается на вал и закрепляется штифтами по линии соединения, чтобы венец не прокручивался. После остывания производится чистовая обработка колеса и нарезается зуб.

Расчет диаметра

Диаметр колеса рассчитывается по средней линии зуба – ширины зуба и впадины равны. Наружный, используемый для изготовления и расчетов радиус, определяется теоретически. После завершения обработки, он находится за пределами фактического обода колеса.

Скольжение происходит по линии делительного диаметра – середина зуба по высоте. Он рассчитывается по формуле:

где d2 — делительный диаметр шестерни; m – модуль; z2 – количество зубьев колеса.

Наружный радиус зуба имеет один центр с осью червяка.

Ширина зубчатого венца

Ширину венца червячного колеса определяют по числу витков винта по формуле:

где b2 – ширина венца; 0,315 и 0,355 – расчетный коэффициент; Z1 – количество заходов винтовой резьбы; a – межцентровое расстояние; aw – расстояние с учетом смещения червяка относительно зубчатого колеса.

Расстояние смещения определяет размер зазора между рабочими элементами деталей.

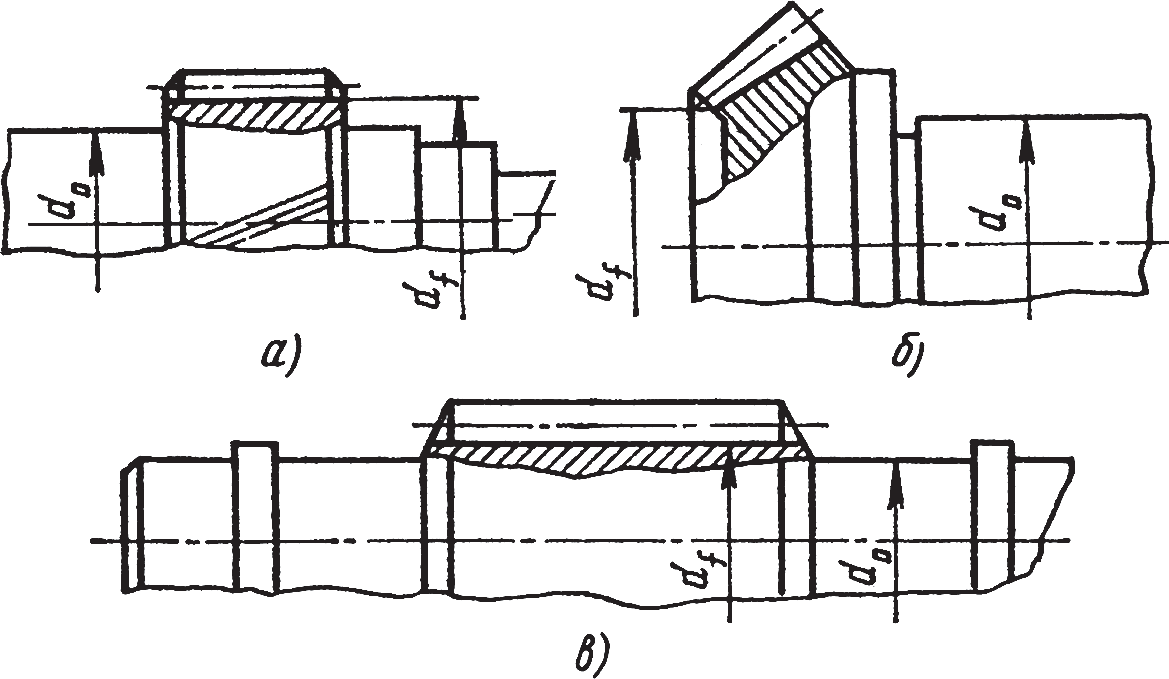

1. Валы-шестерни

Недостатком объединенной конструкции является необходимость изготовлять вал из того же материала, что и шестерню, часто более высококачественного и дорогого, чем требуется. Кроме того, при замене шестерни, например, вследствие износа или поломки зубьев приходится заменять и вал. Несмотря на это, в редукторах шестерню часто выполняют заодно с валом и даже при толщине, значительно превышающей указанные нормы. Это объясняется большей жесткостью и прочностью, а также технологичностью вала-шестерни, что в конечном итоге оправдывает ее стоимость.

Рис. 1. Условия нарезания зубьев на вале-шестерне

В некоторых случаях зубчатый венец углубляется в тело вала. При углублении зуба в тело вала следует учитывать участки входа и выхода фрезы (табл. 1). Возможность выхода фрезы следует учитывать также при нарезании рядом расположенных венцов на вале-шестерне (рис. 1; а, б).

Таблица 1. Протяженность дорожки а, мм, для выхода фрезы (рис. 1)

| m, мм, фрезы | 2 | 3 | 4 | 5 | ≥ 6 |

| a/m | 15 | 14 | 13 | 12 | 10 |

Обычно зубья вала-шестерни располагаются на выступающем венце. В этом случае для возможности выхода фрезы рекомендуется выдержать следующее соотношение размеров внутреннего диаметра шестерни или червяка с посадочным диаметром под подшипники (рис. 2):

Остальные конструктивные элементы вала-шестерни определяют так же, как конструктивные элементы валов.

Рис. 2. Основные размеры для нарезания: вала-шестерни (а, б); червяка (в)

Изготовление зубчатых колёс

Существует несколько методов изготовления колес.

Метод обката

В настоящее время является наиболее технологичным, а поэтому и самым распространённым способом изготовления зубчатых колёс. При изготовлении зубчатых колёс могут применяться такие инструменты, как гребёнка, червячная фреза и долбяк.

Метод обката с применением гребёнки

Изготовление шестерни.

Изготовление зубчатого колеса.

Режущий инструмент, имеющий форму зубчатой рейки, называется гребёнкой. На одной стороне гребёнки по контуру её зубьев затачивается режущая кромка.

Заготовка накатываемого колеса совершает вращательное движение вокруг оси. Гребёнка совершает сложные перемещения, состоящие из поступательного движения перпендикулярно оси колеса и возвратно-поступательного движения (на анимации не показано), параллельного оси колеса для снятия стружки по всей ширине его обода. Относительное движение гребёнки и заготовки может быть и иным, например, заготовка может совершать прерывистое сложное движение обката, согласованное с движением резания гребёнки.

Заготовка и инструмент движутся на станке друг относительно друга так, как будто происходит зацепление профиля нарезаемых зубьев с исходным производящим контуром гребёнки.

Метод обката с применением червячной фрезы

Помимо гребёнки в качестве режущего инструмента применяют червячную фрезу. В этом случае между заготовкой и фрезой происходит червячное зацепление.

Метод обката с применением долбяка

Зубчатые колёса также долбят на зубодолбёжных станках с применением специальных долбяков.

Зубодолбёжный долбяк представляет собой зубчатое колесо, снабжённое режущими кромками. Поскольку срезать сразу весь слой металла обычно невозможно, обработка производится в несколько этапов.

При обработке инструмент совершает возвратно-поступательное движение относительно заготовки. После каждого двойного хода, заготовка и инструмент поворачиваются относительно своих осей на один шаг. Таким образом, инструмент и заготовка как бы «обкатываются» друг по другу. После того, как заготовка сделает полный оборот, долбяк совершает движение подачи к заготовке. Этот процесс происходит до тех пор, пока не будет удалён весь необходимый слой металла.

Литейная форма для бронзового храпового колеса (Китай, династия Хань. (206 до н. э. — 220 н. э.)).

Метод копирования (Метод деления)

Дисковой или пальцевой фрезой нарезается одна впадина зубчатого колеса. Режущая кромка инструмента имеет форму этой впадины. После нарезания одной впадины заготовка поворачивается на один угловой шаг при помощи делительного устройства, операция резания повторяется.

Метод применялся в начале XX века. Недостаток метода состоит в низкой точности: впадины изготовленного таким методом колеса сильно отличаются друг от друга.

Горячее и холодное накатывание

Процесс основан на последовательной деформации нагретого до пластического состояния слоя определенной глубины заготовки зубонакатным инструментом. При этом сочетаются индукционный нагрев поверхностного слоя заготовки на определенную глубину, пластическая деформация нагретого слоя заготовки для образования зубьев и обкатка образованных зубьев для получения заданной формы и точности.

Изготовление конических колёс

Технология изготовления конических колёс теснейшим образом связана с геометрией боковых поверхностей и профилей зубьев.

Способ копирования фасонного профиля инструмента для образования профиля на коническом колесе не может быть использован, так как размеры впадины конического колеса изменяются по мере приближения к вершине конуса. В связи с этим такие инструменты, как модульная дисковая фреза, пальцевая фреза, фасонный шлифовальный круг, можно использовать только для черновой прорезки впадин или для образования впадин колёс не выше восьмой степени точности.

Для нарезания более точных конических колёс используют способ обкатки в станочном зацеплении нарезаемой заготовки с воображаемым производящим колесом. Боковые поверхности производящего колеса образуются за счёт движения режущих кромок инструмента в процессе главного движения резания, обеспечивающего срезание припуска. Преимущественное распространение получили инструменты с прямолинейным лезвием. При прямолинейном главном движении прямолинейное лезвие образует плоскую производящую поверхность. Такая поверхность не может образовать эвольвентную коническую поверхность со сферическими эвольвентными профилями. Получаемые сопряжённые конические поверхности, отличающиеся от эвольвентных поверхностей, называют квазиэвольвентными.

Строение червячного колеса из бронзы

По своим характеристикам и конструкции данное изделие напоминает зубчатое колесо в конической передаче. Однако здесь есть некоторые особенности. Червяк располагается под углом к данному элементу, и соприкосновение происходит в перпендикулярной плоскости. Соответственно, и валы этих двух элементов располагаются также. Благодаря такому построению достигается минимальный шум при работе, отсутствие вибраций и снижение ударной нагрузки. Червячную передачу можно использовать при низких и средних оборотах. При этом допускается изготовление деталей путём сочетания двух металлов.

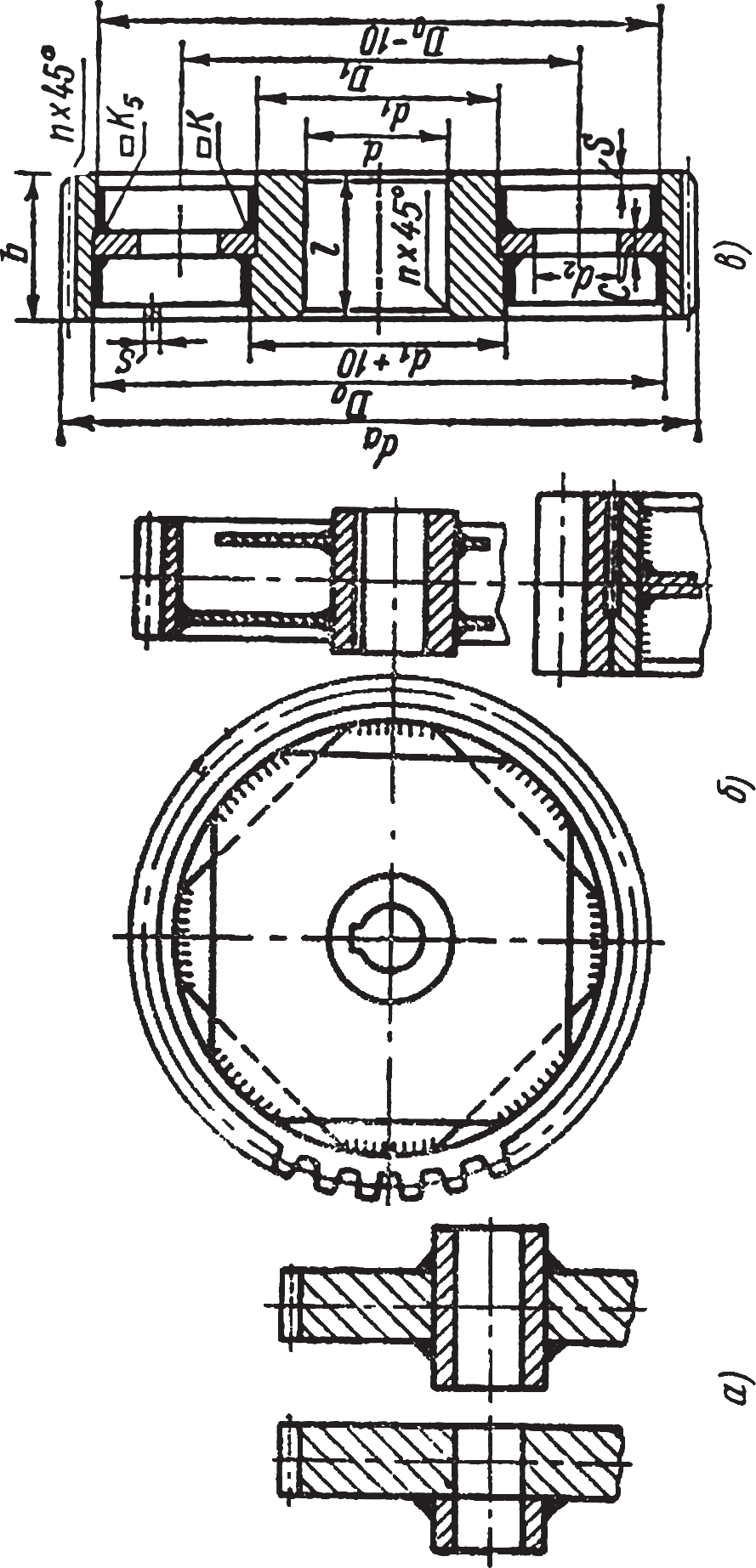

3. Сварные цилиндрические зубчатые колеса

По сравнению с литыми колесами сварные колеса в обычном исполнении издают больше шума. Для уменьшения шума целесообразно снабжать колеса ребрами. Зубчатые колеса малого диаметра изготовляют со ступицей, приваренной к торцу колеса или со сквозной втулкой (рис. 8, а). Большие колеса могут быть сварены из нескольких частей – ступицы, одного или двух дисков с ребрами и венца, который может быть поковкой из нужного металла (рис. 8, б).

Зубчатое сварное колесо обычной конструкции имеет диаметр ступицы (рис. 8, в) d1=(1,55…1,7)d мм; диаметр ступицы с бортом d1=d1+10 мм; толщину венца (da–D)/2 мм; толщину венца с бортом (da–D)/2+5 мм; диаметр расположения отверстий в диске D1=(D–d1)/2 мм; диаметр отверстий в диске d2 =(D – d1 )/5 мм; толщину диска с ≈ 0,4d-2 мм; углубление ребра s=0,8c мм; фаску n=0,5m мм.

Рис. 8. Сварные цилиндрические зубчатые колеса