Неплавленые флюсы для автоматической сварки

Если плавленые флюсы изготавливают путём совместного сплавления их компонентов,

то неплавленые флюсы тщательно размалывают и смешивают между собой в строгом

соотношении в водном растворе жидкого стекла, которое является наиболее распространённым

связующим компонентом.

Получившуюся вязкую смесь протирают сквозь сито с определённым размером ячеек

для получения флюса с нужным размером зерна. Далее, сырые флюсовые гранулы повергаются

просушке в сушильных печах при температуре 150°C. Время просушки 15-20мин. Далее

гранулы прокаливают при температуре 300-350°C.

Неплавленые керамические флюсы

Неплавленые керамические флюсы в своё время были разработаны академиком Хреновым

К.К.. Такие флюсы значительно упрощают процесс легирования металла сварного

шва различными элементами. Для обеспечения этого, в состав флюса включают требуемое

количество легирующих элементов в виде порошковых металлов, минеральных и других

веществ.

Ещё одно преимущество керамического флюса является его достаточно высокая стойкость

к ржавчине, окалине и влаге на поверхности свариваемых изделий, по сравнению

с плавлеными флюсами. Такое преимущество особенно актуально при сварке

металлов на монтажно-строительной площадке под открытым небом.

В состав керамических флюсов, кроме минеральных шлакообразующих веществ, входят

и другие компоненты, которые хорошо раскисляют сварной шов и обеспечивают его

легирование. Это различные ферросплавы. Составы некоторых распространённых керамических

флюсов, в %, приведены в таблице:

| Компонент: | К-2 | КС-1 | КВС-19 | К-1 |

| Титановый концентрат | 55 | – | – | – |

| Марганцевая руда | – | – | 54 | 60 |

| Кварцевый песок | – | – | 30 | 20 |

| Порошок алюминия | – | – | 2 | – |

| Ферромарганец | 14 | 0,5 | – | – |

| Ферросилиций | 8 | 0,8 | 7 | 10 |

| Ферротитан | – | 6,0 | – | – |

| Диоксид титана | – | 15,0 | – | – |

| Мрамор | – | 57,7 | – | – |

| Полевой шпат | 13 | – | – | – |

| Плавиковый шпат | 10 | 20 | 7 | 10 |

| Жидкое стекло, % от суммарной массы смеси | 13 | 15 | 15-17 | 17 |

Магнитные неплавленые флюсы

Магнитные флюсы являются разновидностью неплавленых флюсов. Технология изготовления

и область их использования такая же, как и у керамических неплавленых флюсов.

Но, кроме компонентов, содержащихся в керамических флюсах, в состав магнитных

входит железо в виде металлического порошка. Данный компонент придаёт флюсу

магнитные свойства и повышает производительность сварки.

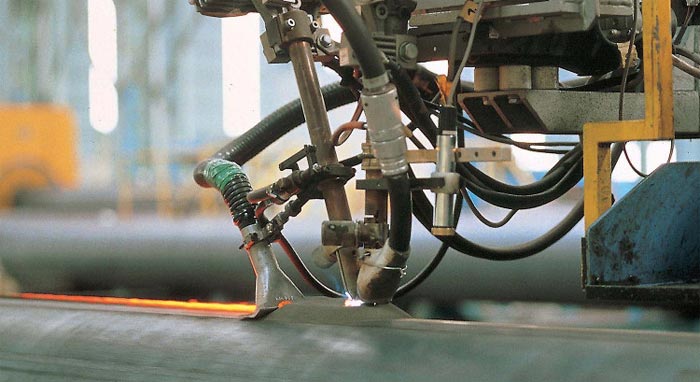

Флюс подаётся с помощью дозирующее устройство сварочного автомата или полуавтомата.

Под воздействием магнитного поля электрической дуги, гранулы магнитного флюса

притягиваются к зоне сварки. При такой технологии

автоматической сварки расход флюса снижается и появляется возможность качественной

сварки

вертикальных сварных швов.

Далее рекомендуем перейти к статье “Флюсы

для автоматической сварки Ч.2 Виды сварочных флюсов”, в которой приведена

классификация имеющихся видов сварочных флюсов для автоматической сварки и рассказывается

про область их применения.

Дополнительные материалы по теме:

Технология | Техника |

Плюсы от применения флюса

Использование флюса, безусловно, сказывается на формировании шва наилучшим образом, так как минимизируются негативные факторы рабочего процесса в условиях открытого воздуха. Из очевидных преимуществ можно отметить снижение дефектов в зоне соединения, минимизацию разбрызгивания и более эффективный контроль дуги со всеми возможностями автоматического регулирования

Что еще очень важно, участок сварка под флюсом всегда виден оператору. Это позволяет при необходимости своевременно вносить корректировки в процесс, а в некоторых случаях даже обходиться без специальной маски

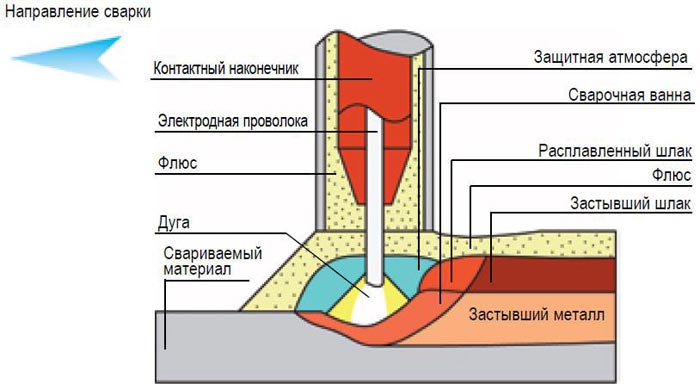

Принцип действия

Типовая сварочная зона при установившейся стадии процесса включает в себя следующие области:

- Зону дугового столба с внутренней температурой не менее 4000…5000 °С.

- Зону газового пузыря, которая образуется вследствие интенсивного атомарного испарения компонентов в кислородной среде.

- Шлаковый расплав, который, будучи легче металла, располагается в верхней части газовой полости.

- Слой расплавленного металла в нижней части полости.

- Шлаковую корку, которая образует верхнюю, твёрдую границу сварочной зоны.

Кроме того, свой вклад в поведение свариваемого металла вносит также сварочная проволока. Таким образом, при всех разновидностях сварки в миниатюре моделируется обычный металлургический процесс получения металла, но без защитного покрытия и чёткой протяжённости, которые в первом случае ограничиваются объёмом мартеновской или электропечи. Обезопасить свариваемый металл от окисления и шлаковой корки, ухудшающей качество готового шва можно, применив непрерывную подачу в сварочную зону легкоплавких и в то же время – химически инертных компонентов. Ими и являются сварочные флюсы. Они могут применяться также для целей поверхностной наплавки. Применение флюсов снижает уровень пыли, которая всегда образуется при сварке. При использовании данных материалов должны обеспечиваться следующие условия:

Обезопасить свариваемый металл от окисления и шлаковой корки, ухудшающей качество готового шва можно, применив непрерывную подачу в сварочную зону легкоплавких и в то же время – химически инертных компонентов. Ими и являются сварочные флюсы. Они могут применяться также для целей поверхностной наплавки. Применение флюсов снижает уровень пыли, которая всегда образуется при сварке. При использовании данных материалов должны обеспечиваться следующие условия:

- Сварочный флюс не должен снижать производительность сварки, а, наоборот, стабилизировать её;

- Материал не должен вступать в химические реакции, как с основным металлом, так и с металлом сварочной проволоки;

- На протяжении всего рабочего цикла должна обеспечиваться изолированность зоны сварочного пузыря от окружающей среды;

- После окончания процесса остатки флюса, связываясь со шлаковой коркой, должны легко удаляться из зоны обработки. При этом до 70…80% материала флюса можно, после соответствующей очистки, вновь использовать при сварке.

Эти требования довольно сложны и противоречивы, поэтому оптимальный состав и технология подачи сварочных флюсов определяется под конкретный вид сварки, конфигурацию соединяемых частей металла и производительность процесса.

https://www.youtube.com/watch?v=f65tHnkNnrU

Технология получения

Она определяется химическим составом сварочного флюса.

Неплавленые флюсы имеют керамическую основу, и получаются механическим измельчением компонентов на шаровых мельницах. В зависимости от размера фракций такие флюсы подразделяются на мелкие с размером зерна 0,25…1,0 мм, и нормальные, с размером зерна до 3…4 мм. Первые применяются при сварке проволокой небольших диаметров, не превышающих 1,0…1,5 мм; в обозначение таких флюсов добавляют букву М. В случае значительного количества компонентов в марке неплавленого флюса, их предварительно связывают между собой склеиванием, а затем уже размалывают до требуемого размера частиц.

В состав неплавленых флюсов входят, кроме кремнезёма, марганцевая руда, ферросплавы, металлические порошки и оксиды некоторых элементов. Критерием отбора считается способность этих компонентов усиливать металлургические процессы, которые протекают в зоне сварки. В результате улучшаются условия для поверхностного легирования и раскисления металла, сварной шов приобретает более мелкозернистую структуру, а количество вредных примесей в шве уменьшается. Легирующие способности неплавленых флюсов позволяет применять более дешёвую сварочную проволоку.

Вместе с тем, неплавленые флюсы имеют и свои недостатки. Например, их упаковка должна быть гораздо более тщательной, поскольку все компоненты таких флюсов гигроскопичны и легко впитывают влагу, ухудшающую качество материала. Неплавленые флюсы более требовательны к соблюдению технологического процесса сварки, поскольку при этом могут существенно измениться условия легирования.

К неплавленым флюсам относят также магнитные. По своей эффективности они подобны керамическим, но содержат дополнительно ещё железный порошок, что увеличивает производительность сварки.

К неплавленым флюсам относят также магнитные. По своей эффективности они подобны керамическим, но содержат дополнительно ещё железный порошок, что увеличивает производительность сварки.

Плавленые флюсы используются преимущественно в технологиях автоматической сварки всех разновидностей. Технология их получения более сложная, и включает в себя следующие этапы:

- Подготовку, и размол всех компонентов, которые должны быть в составе флюса (кроме тех, что используются в неплавленых флюсах, туда включают также плавиковый шпат, глинозём, мел и ряд других);

- Перемешивание механической смеси в специальных вращающихся мельницах;

- Плавку в газопламенных печах с защитной атмосферой или в электродуговых печах;

- Гранулирование, которое выполняется для того, чтобы итоговые фракции имели нужных размер зёрен. Для этого расплав флюса выпускается в воду, где и затвердевает в шарообразные частицы;

- Сушку во вращающихся сушильных барабанах;

- Окончательное просеивание и упаковку.

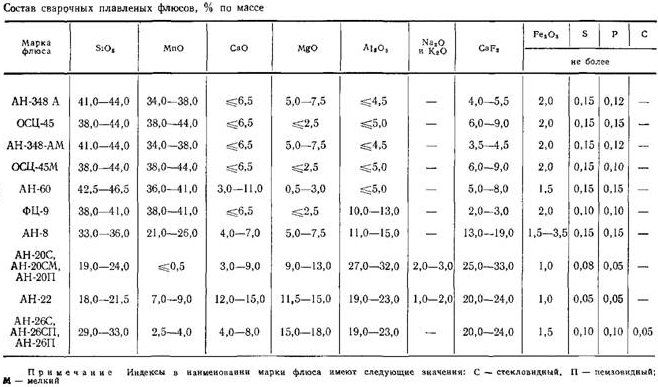

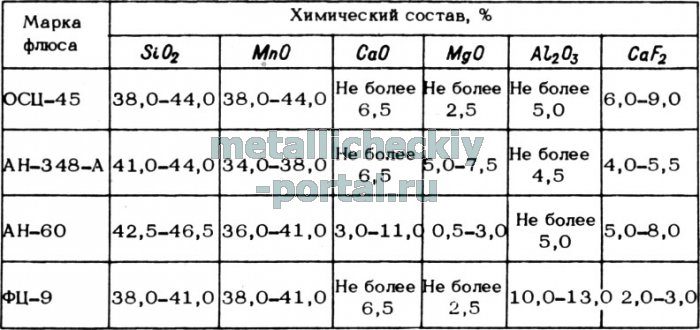

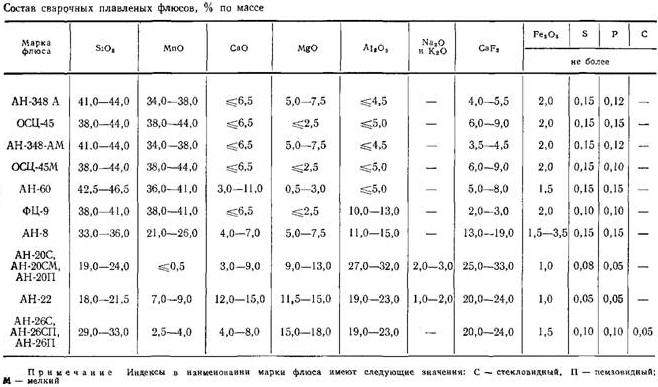

Плавленые сварочные флюсы состоят из оксида марганца и кремнезёма SiO2. Марганец обеспечивает восстановление оксидов железа, которые постоянно образуются в процессе сварки, а также связывает находящуюся в шлаках серу в сульфид, который впоследствии легко удаляется с поверхности сварного шва. Кремний, в свою очередь, повышает сплошность металла в зоне шва, поскольку препятствует росту концентрации окиси углерода при сварке. Хорошие раскисляющие свойства кремния способствуют увеличению однородности химического состава металла при сварке под флюсом.

Плавленые флюсы имеют прозрачную или светло-жёлтую окраску. Их плотность не превышает 1,6…1,8 г/см3.

Функции флюсовых смесей

Гранулированная флюсовая смесь может быть использована в ручной дуговой сварке. В режиме MMA сварка ведется плавящимися покрытыми электродами. Флюс выступает в качестве дополнительного расходного материала. При ведении работ в режиме MIG/MAG флюс подается в зону контакта проволоки и металла, а также может содержаться в проволоке в виде порошка. Защита применяется и при газовой сварке, когда происходит соединение цветных металлов или легированных сталей в пропан-кислородном пламени.

Стабилизация дуги. Подобрав правильную для конкретной задачи флюсовую смесь, можно в значительной степени упростить процедуру сварки. Порошок благоприятно воздействует на электрическую дугу, повышая ее стабильность. Дуга образуется между электродом и свариваемой поверхностью. Примерный зазор между электродами составляет около 5 мм. Скачки тока и сложности при удержании электрода приводят к нарушению стабильного горения дуги, в результате чего внутри шва образуются дефекты. Наличие флюса делает дугу менее чувствительной к указанным внешним факторам. Это не только облегчает работу новичкам, но и позволяет вести сварку переменным током, а также увеличивает возможности ведения работ в других режимах.

Защитная функция. От проникновения атмосферного кислорода в зону формирования шва должно защищать газовое облако, образующееся при плавлении флюса. Оно представляет собой непроницаемую оболочку, иначе очень быстро будет образовываться оксидная пленка, ведь металлы начинают активно взаимодействовать с кислородом. От сварщика требуется правильно рассчитать дозировку и состав порошка, чтобы последний успешно справился с поставленной задачей

Здесь важно руководствоваться двумя принципами. Первый заключается в том, что более мелкая структура позволяет создать более надежную защиту, но, в то же время, чрезмерно высокая плотность порошка негативно влияет на качество шва

Чтобы рассчитать массу порошка, необходимо воспользоваться специальными таблицами. Они приведены в различных справочниках и отражают количественный состав порошка, в зависимости от видов проводимых работ.

Легирование. Процесс формирования сварного шва начинается после плавления основного металла и присадки. Происходит физическое взаимодействие веществ, в результате которых после кристаллизации образуется шов и околошовная зона. Химический состав этой зоны зависит от материала присадки. При высокой температуре некоторые химические элементы выгорают или осаждаются в шлаке. Без этих элементов металл уже не может обладать теми свойствами, которые учитывались при планировании работ. Восстановить эти свойства возможно внесением веществ извне. В флюсовые порошки добавляют легирующие элементы. В процессе сварки происходит обогащение металла. Легирующие добавки препятствуют оседанию в шлаковых массах марганца и кремния. В тех случаях, когда легирование носит целенаправленный характер, параллельно используется специальная присадочная проволока.

Формирование поверхности. При кристаллизации металла начинает формироваться кристаллическая решетка. Ее структура влияет на прочность материала, а также на внешний вид. Любые воздействия на кристалл могут негативно отразиться на форме сварного шва. Вот почему после проведения сварочных работ зачастую не приходится говорить об эстетике. Применяя флюсы, можно существенным образом повысить качество поверхности. Некоторые элементы флюса обладают формирующими способностями. В качестве примера можно привести использование «длинных» порошков. Они применяются при соединении деталей большой толщины с помощью электродуговой сварки на большом токе. Порошок обладает высокой вязкостью, вследствие чего процесс застывания несколько затягивается, позволяя равномерно проплавить кромки. Образуется кристаллическая решетка с характерной структурой, которая внешне выглядит аккуратно и эстетично. Если вязкость не нужна, то применяются «короткие» порошки. Они застывают практически моментально.

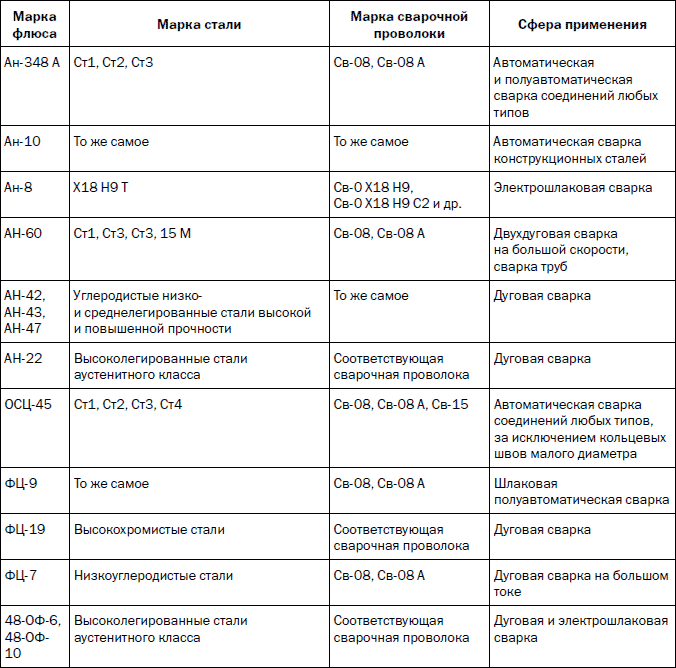

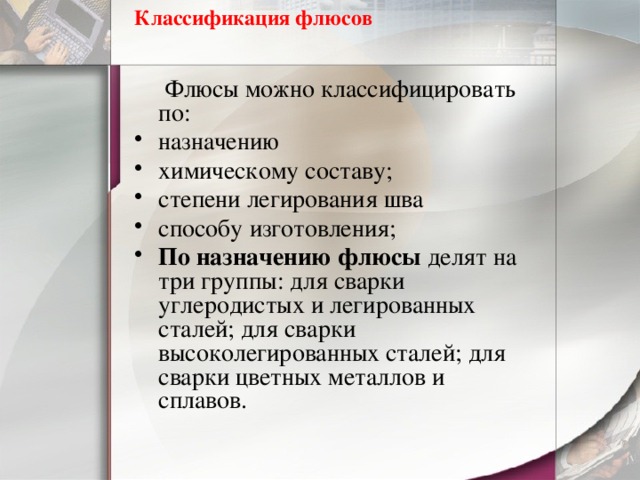

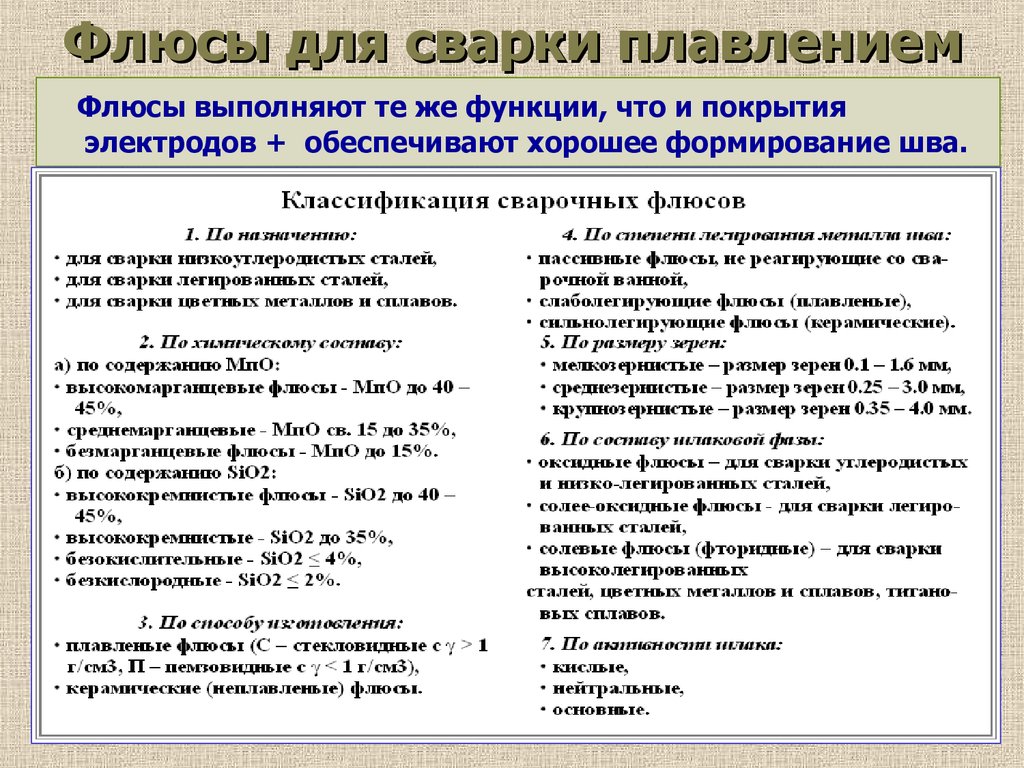

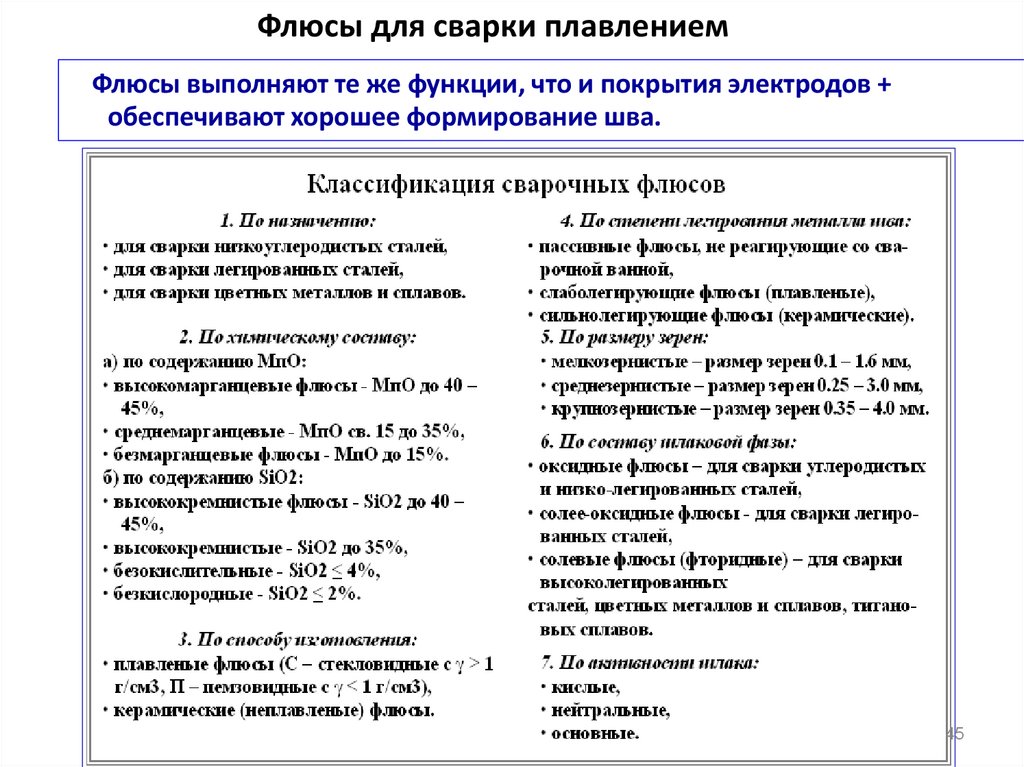

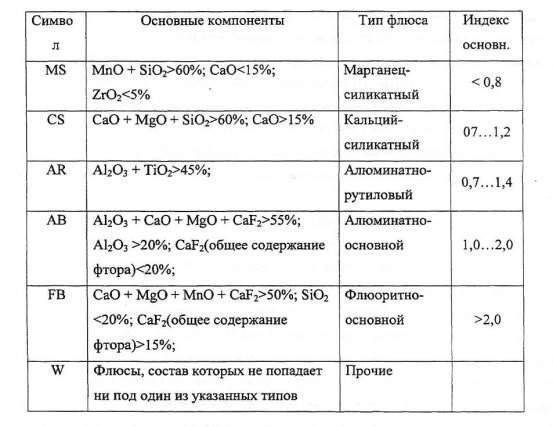

Классификация сварочных флюсов

Разновидности флюсов характеризуются такими параметрами:

- Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность). Для пайки или газосварки лучше взять пасту, порошок или газ.

- Химическим составом. Требуется химическая инертность при высоких температурах и способность к эффективной диффузии ряда компонентов в металл шва.

- Способом получения. Плавящиеся и неплавящиеся. Первые эффективны при наплавке, когда поверхность металла должна эффективно дополнять иные химические элементы. Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

- Назначением. Легированная сварочная проволока с флюсом, к примеру, позволяет улучшить химический состав и повысить механическую прочность исходного металла. Высоко ценятся универсальные флюсы, которые могут использоваться для сварки стали, цветных металлов и сплавов.

Типовые составляющие — это марганец и кремнезем, но с целью легирования могут включаться металлы и ферросплавы.

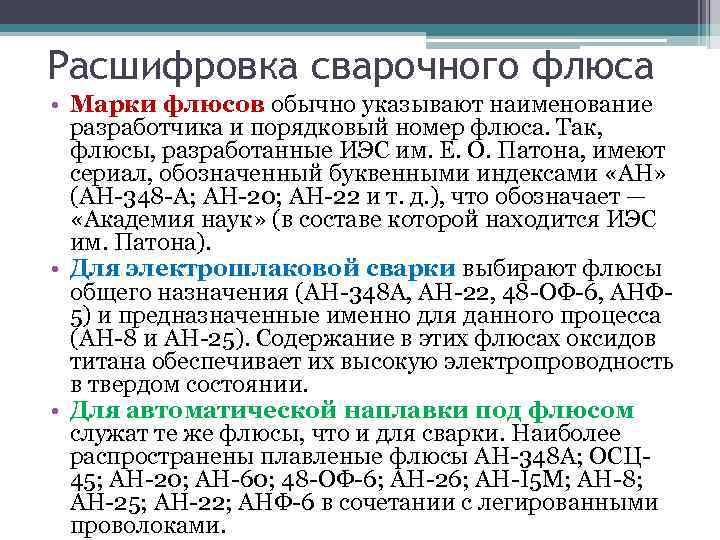

Классификацию часто производится по марке. Определяется она производителем. Например, марки, разработанные Институтом электросварки им. Патона, в обозначении обязательно имеют литеры A. H. Если наличествуют буквы ФЦ, значит, флюс разработало Центральное НИИ транспортного машиностроения. Хоть рецептура изготовления материалов стандартизирована, единой маркировки не существует.

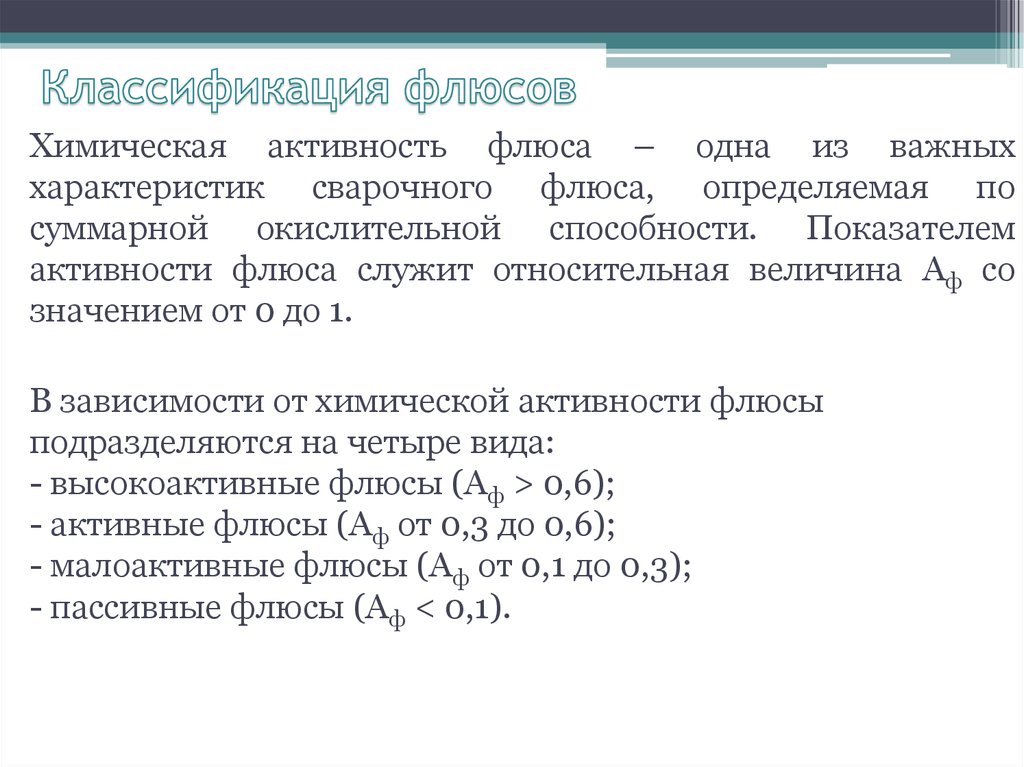

Активность

Важной характеристикой флюсовых композитов является условная единица Аф – активность сварочного флюса. Ее значения укладываются в диапазон от 1 до 10

Чем выше цифра, тем большую активность проявляет добавка. Флюсы с высокой активностью характеризуются величиной показателя от 0,6 до 1.

При взаимодействии компонентов флюса со шлаком происходит химическое вытеснение одних элементов другими, механическое перемешивание либо два процесса одновременно.

Интенсивность внедрения флюса в сварочную зону зависит от режима сварки и активности флюса. При умелом сочетании параметров, правильном подборе всех материалов выполняется поставленная задача.

Это интересно: Как выбрать и использовать флюс для пайки меди?

Как приготовить флюс для пайки своими руками

При спаивании радиотехнических материалов возможно использовать флюс, приготовленный самостоятельно. Припой используется диаметром 2 мм небольшими кусками. Приготовление потребует металлической емкости, с заранее просверленной дыркой необходимого диаметра на дне. Оловянно-свинцовый раствор нагревается до температуры плавления, после чего из подготовленного отверстия вытекает вещество. После застывания прутков, необходимо разделить их на кусочки необходимого размера.

Процесс приготовления может происходить в различных емкостях, технология состоит из нескольких простых шагов:

- Развесовка пропорций олова и свинца.

- Расплавление происходит в закаленном тигле, помешивается для исключения прилипания раствора к стенкам.

- Снимается тонкая пленка отложений с поверхности чаши.

- Заключительным этапом является разлив жидкости в заготовленные формы.

После любых процессов пайки, шок необходимо протирать ацетоном или специальным спиртом. В последнее время получили распространение без отмывочные припои, преимущество которых:

- Отсутствие компонентов, приводящих к окислам и коррозии.

- Не проводят ток.

- После процесса не требуется процесс зачистки.

Для нанесения жидкого припоя используется кисть или ватная палочка, возможно использовать приспособление, изготовленное самостоятельно для удобной работы. Медицинский шприц разрезается на две части, к нему вставляется кусок силиконового шланга, иголка укорачивается, изгибается под небольшой градус.

Паяльная паста, изготовленная при домашних условиях, может облегчить процесс пайки. Для изготовления необходимо измельчить твердотельный флюс крупнозернистым напильником на металлическом материале. Использование мелкозернистого паяльника не разумно, так как флюс попросту забьётся в его зубья. Полученный порошок необходимо смешать с канифолью и спиртом, если паяльная паста получилась густая, к ней добавляется спирт до получения однородной массы. Паста помещается в герметично закрывающуюся емкость, т.к. если она взаимодействует с влагой, в последующем возможны образования коррозии спаянных деталей. Для наилучшего нанесения, удобного использования, возможно изготовить шприц из подручных инструментов.

Изготовленная своими руками конструкция поможет использовать флюс – пасту при нанесении на труднодоступные детали. Для предотвращения засыхания, возможности повторного использования, следует использовать проволоку, заткнув выходное отверстие.

При выполнении любых работ по пайке следует воспользоваться средствами индивидуальной защиты. Химические газы, выделяемые при разогреве могут повредить дыхательные пути или органы зрения человека. Использование качественных флюсов предотвращает от отравления газами.

Профессия – газосварщик

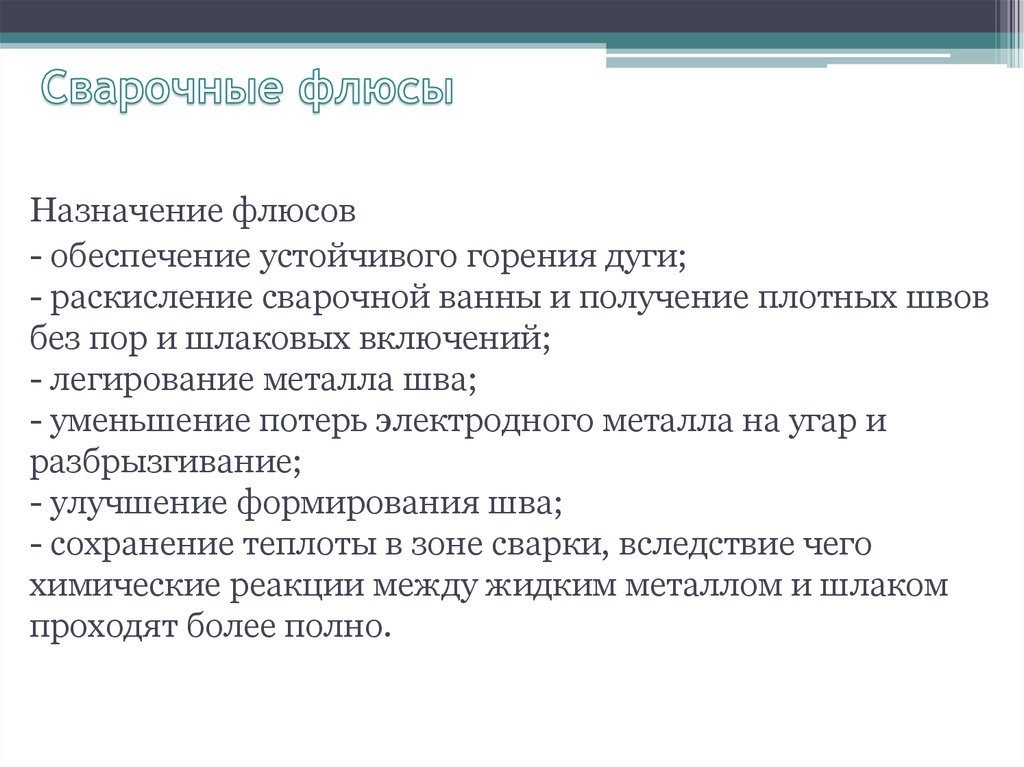

5.3. Флюсы

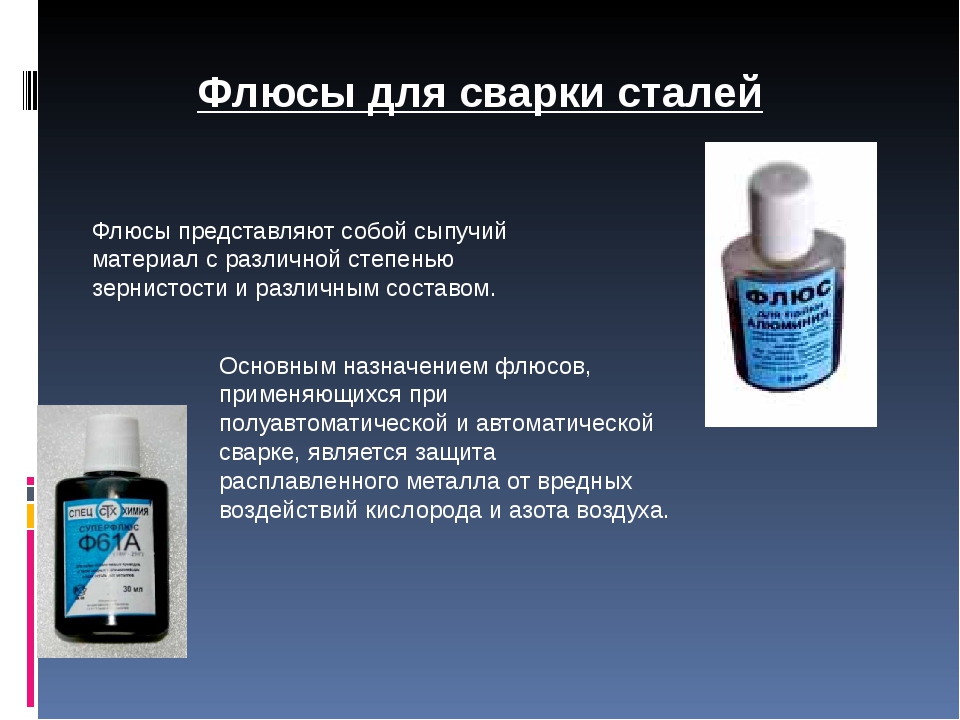

Сварочный флюс — материал, применяемый при сварке для химической очистки соединяемых поверхностей и улучшения качества шва.

Необходимость использования флюсов при сварке цветных металлов и сплавов, легированных сталей и чугуна продиктована тем, что при нагревании металлов до высокой температуры на их поверхности образуется пленка оксида, которая при расплавлении переходит в сварочную ванну и препятствует образованию высококачественного сварного шва.

Флюсы обеспечивают раскисление расплавленного металла сварочной ванны, а также удаление из него образовавшихся оксидов и неметаллических включений. Шлаки, всплывающие на поверхность сварочной ванны, предохраняют металл шва от воздействия атмосферного воздуха.

При сварке углеродистых сталей флюсы, как правило, не применяют.

Требования к флюсам:

- флюс должен быть более легкоплавким, чем основной и присадочный металлы;

- необходимо, чтобы расплавленный флюс обладал высокой жидкотекучестью;

- флюс должен активно раскислять оксиды, переводя их в шлаки;

- флюс не должен выделять вредные газы и вещества;

- необходимо, чтобы образовавшийся шлак хорошо отделялся;

- плотность флюса должна быть меньше плотности основного и присадочного металлов;

- необходимо, чтобы флюс сохранял свои свойства на протяжении всего процесса сварки.

Флюсы для сварки сталей. При создании сварных соединений на основе углеродистых сталей флюс используют при сварке сталей только высокоуглеродистых марок (с содержанием углерода более 0,6 %). Как правило, флюсом служит бура (тетраборат натрия — натриевая соль борной кислоты).

Что касается легированных сталей, то флюс применяют лишь при сварке хромистых и хромоникелевых сталей марок 03Х18Н9Т и 06X15Т толщиной до 2 мм.

Составы флюсов:

- 80 % плавикового шпата и 20 % ферротитана;

- 80 % буры и 20 % оксида кремния.

Флюс разводят в воде и в виде пасты наносят на кромки и обратную сторону шва за 15…20 мин до сварки.

Флюсы для сварки чугуна. Горячая сварка чугуна предполагает обязательное использование флюсов, действие которых тройственно. Во-первых, они предотвращают окисление кромок твердого металла, во-вторых, извлекают оксиды и неметаллические включения из расплавленного металла, а в-третьих, способствуют образованию пленки, защищающей сварочную ванну от воздействия газов пламени и воздуха.

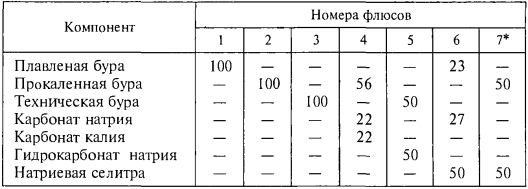

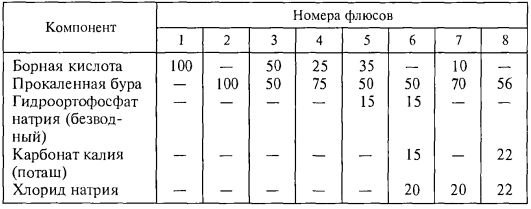

Обычно применяют порошковые кислые флюсы, в состав которых входят боросодержащие вещества (табл. 5.1).

Таблица 5.1

Содержание, %, компонентов флюсов для горячей и холодной сварки чугуна

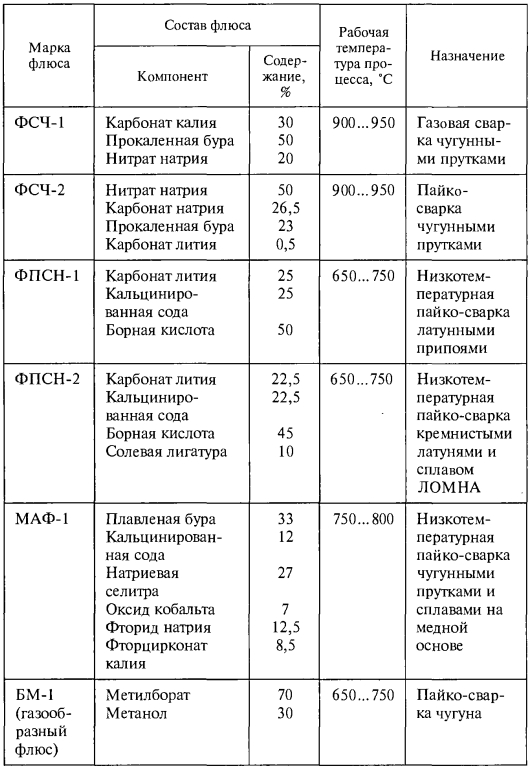

При низкотемпературной сварке чугуна с помощью чугунных прутков и латунных припоев, а также при пайко-сварке используют флюсы, характеристики которых приведены в табл. 5.2.

Таблица 5.2

Флюсы для низкотемпературной сварки и пайко-сварки чугуна

Снижение температуры при низкотемпературной газовой сварке чугуна до 670…750 °С достигается применением специальных флюсов, в то время как процессы пайко-сварки чугуна протекают при температуре 750…950°С.

Флюсы для сварки алюминия

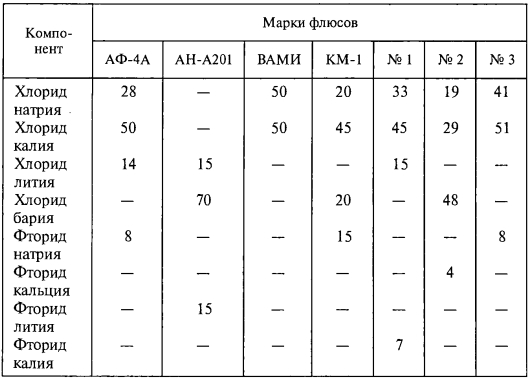

При газовой сварке алюминия и его сплавов важное значение имеет состав флюса, поскольку он должен перевести тугоплавкую оксидную пленку (Аl203) на поверхности алюминия в легкоплавкие шлаковые включения, которые образуют корку, защищающую шов. Марки и состав флюсов для сварки приведены в табл

5.3.

Таблица 5.3

Содержание, %, компонентов флюсов для газовой сварки алюминия и его сплавов

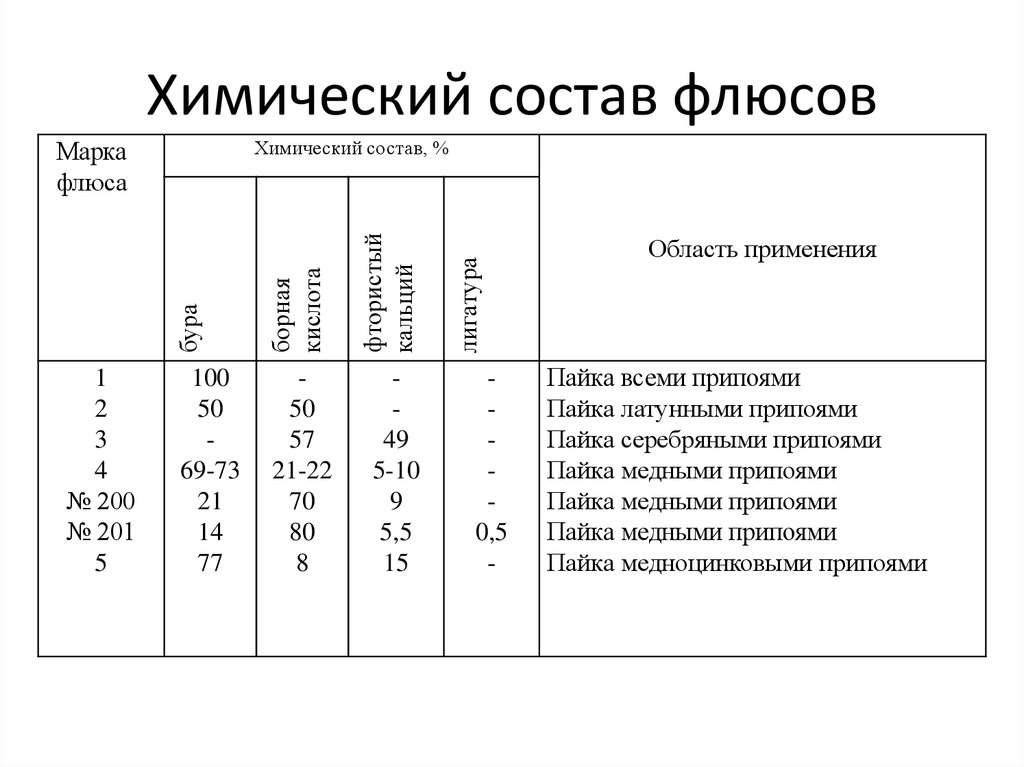

Флюсы для сварки меди. При газовой сварке медь окисляется с образованием на поверхности слоя Сu2O, который вызывает снижение механической прочности и пластичности сварного соединения, а также образование мелких трещин. Поэтому при газовой сварке меди необходимо использовать флюсы.

Рекомендуемые составы флюсов для сварки меди приведены в табл. 5.4.

Таблица 5.4

Содержание, %, компонентов флюсов для газовой сварки меди и ее сплавов

Роль флюсов заключается в растворении образующихся оксидов, в том числе оксида меди, переводе их в легкоплавкие шлаки и предотвращении окисления расплавленного металла.

* Флюс содержит 4% керосина (сверх 100%).

Классификация

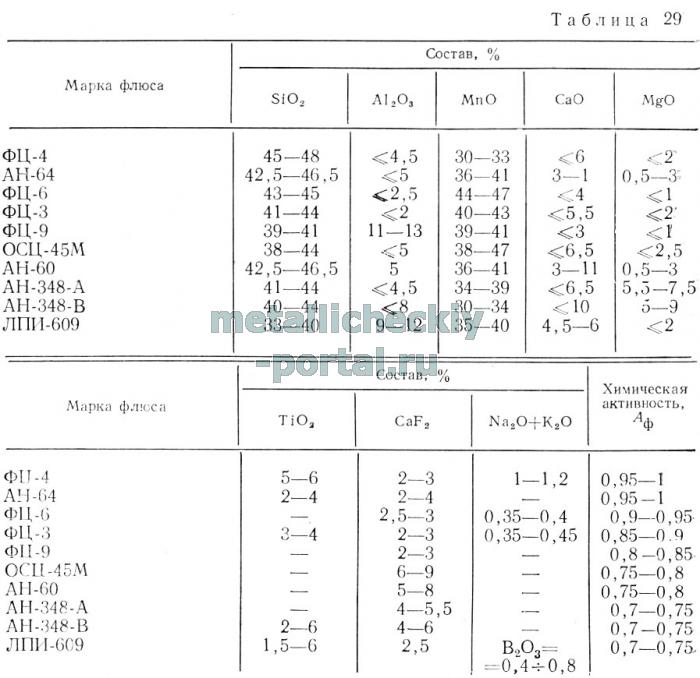

Сварочные флюсы группируют по нескольким признакам, оценивается фазовая структура, химсостав и другие важные свойства химсоединений. Виды объединяют в группы, предназначенные для какого-то одного состава металла, маркируют соответствующим образом. Главный критерий маркировки – базовая основа.

Технологии с использованием флюсов соответствуют нормам стандарта. Например, ГОСТ 8713-89 регламентирует электросварку:

- железоникелевых деталей;

- заготовок на никелевой основе;

- металлоизделий и металлоконструкций из сталей.

Основные критерии группировки сварочных защитных смесей стоит рассмотреть подробнее.

По физическому состоянию

Получаемый порошок для удобства формируют в форме:

- цементированных или стекловидных зерен (для дуговой сварки чаще используют стеклогранулы, обладающие большой насыпной массой);

- пемзообразные – легкие, пористые, овальной или округлой формы, насыпаются плотным слоем;

- газообразные состоят из фтористых и хлористых солей, моментально распадающихся при нагревании с выделением газа;

- пасты формируются на основе органических или водных растворов, сделаны для удобства пользования, когда нужно наносить равномерный слой на вертикальные, наклонные поверхности.

По химическому составу

Классификация сварочных порошков схожа с группировкой плавящихся электродов. Неплавящийся сварочный флюс востребован при соединении цветнины.

Порошки градируются по содержанию двуокиси кремния или заменителя – плавикового шпата:

- В низкокремнистых много марганца, связывающего кислород в рабочей зоне. Кремний снижает риск пористости, угнетает процесс окисления.

- В кремнистых концентрация основного компонента колеблется от 35 до 80%.

- Бескислородные – солевые, универсальные.

Источники Mn, Mg – марганцевые руды, каустический магнезит.

Теперь о взаимодействии флюсов со сплавами:

- Пассивные не влияют на диффузный слой и шовный валик.

- Слаболегирующие насыщают марганцем, кремнием, другими упрочняющими молекулами повышающими показатель ударной вязкости.

Солевые флюсы содержат хлор, фтор, кальций, натрий, барий. Оксидные – металлические окислы и галогениды. Технологи предупреждают, что увлекаться универсальными флюсами чревато. Швы не приобретут устойчивость к изгибающим и вибрационным нагрузкам.

По способу изготовления

Флюсы в больших объемах производят несколькими способами:

- Плавленые получают в электропечах. Компоненты расплавляют до аморфного состояния, затем остужают. Полученные листы или комки измельчают, просеивают через фракционные сетки. Мелкодисперсные обычно серого цвета.

- Неплавленные представляют собой механически перемешанные вещества. Минус – фракционное и химическое деление пороков при транспортировке и подаче.

- Керамические скрепляются жидким стеклом или спекаются без расплавления. Сформированные комки дополнительно разбиваются до нужного размера после остывания. Особенность – сохранность легирующих элементов в несвязанном виде.

По назначению

Для низкоуглеродистых сталей применяют оксидные смеси с содержанием:

- кремниевых компонентов от 5 до 35%;

- марганцовистых от 1 до 30%.

При выборе сварочного флюса учитывают химический состав используемой присадочной проволоки. Чем больше Mg в сухих сварочных защитах, тем меньше должно быть легирующих металлических примесей в проволоке.

Для активных низколегированных сталей нужны флюсы с содержанием галогенов щелочных и щелочноземельных металлов. Должны присутствовать хлориды, фториды элементов I и II групп периодической таблицы Менделеева.

Для высоколегированных сталей пользуются оксидами и солями. Суммарно рекомендованная доля компонентов для сварочного флюса:

- с двуокисью кремния – до 15%;

- марганцем – от 1 до 9%;

- фтором – до 30%.

Флюсы, создающие облако, применяют для:

- тонколистовой стали;

- алюминия;

- другого цветмета;

- литья из пористого чугуна;

- инструментальных ферроплавов с высоким порогом текучести.

Насыпают флюсовые композиции в соответствии со сварочной технологией, регламентированной стандартом для данного вида сварки. Возможные варианты расположения флюса:

- закрывают только свариваемые кромки;

- защищают сварочную ванну полностью, пока идет разогрев;

- присыпают подаваемую присадочную проволоку.

Некоторые группы взаимозаменяемые, другие – узкоспециальные.