Свойства материала

Сплав Д16Т, характеристики которого можно назвать весьма привлекательными, обладает огромным количеством преимуществ в сравнении с другими сплавами.

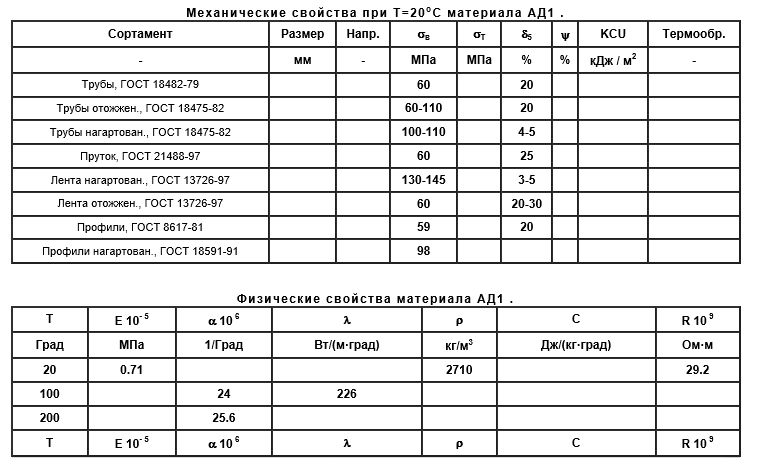

Особенности дюралюминия определяют то, что этот сплав во многом обходит обычный алюминий и другие материалы. Физические и механические свойства заключаются в следующих моментах:

- Высокая стабильность структуры. За счет этого изготавливаемые изделия могут прослужить долго и выдерживают существенное воздействие со стороны окружающей среды.

- Плотность материала определяет его низкий удельный вес, уровень которого составляет 2800 кг/м3. За счет этого получаемые изделия становятся легкими. Именно поэтому Д16Т получил распространение в авиастроении и при изготовлении элементов, которые применяются при изготовлении оборудования для космической промышленности. Для того чтобы устройство смогло преодолеть земную тягу с меньшими энергетическими затратами создаваемая конструкция должна иметь небольшой вес. Проведенные исследования указывают на то, что Д16Т в 3 раза легче стальных.

- Повышенное сопротивление к микроскопической деформации в процесс эксплуатации. Это связано с тем, что модуль упругости имеет довольно высокое значение.

- Высокий предел прочности Д16Т достигается за счет включения в состав огромного количества легирующих элементов, к примеру, титана. При этом твердость сплава Д16Т составляет 42 МПа.

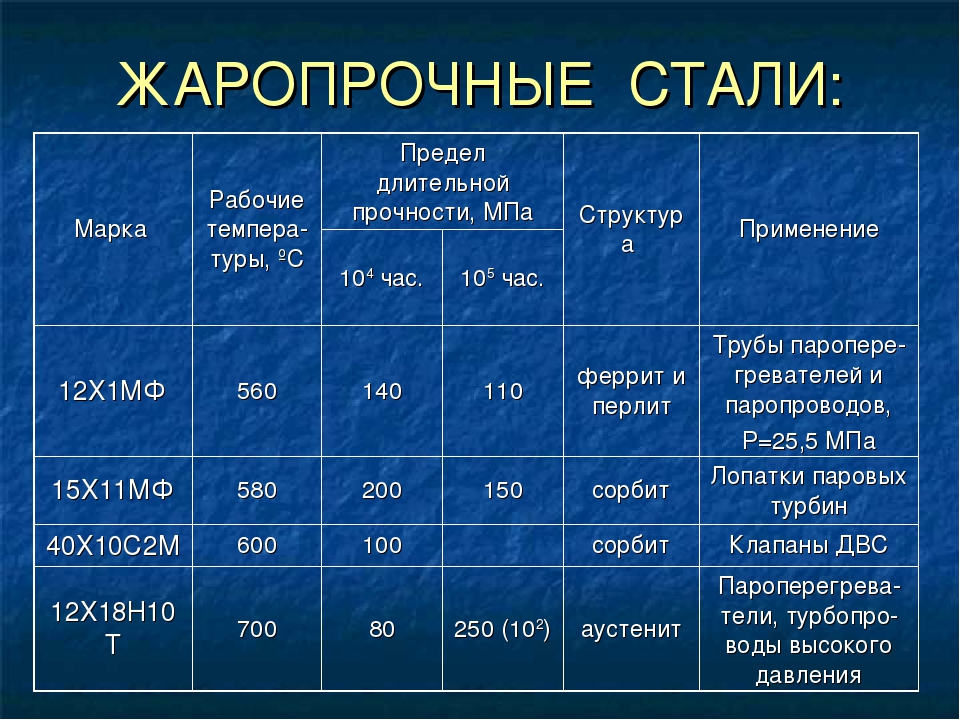

Кроме этого, температура плавления дюралюминия Д16Т довольно высокая. За счет этого есть возможность использовать сплав при создании различных устройств, которые могут эксплуатироваться при высоком сопротивлении воздуха. Слишком высокое сопротивление становится причиной, по которой металл нагревается и становится более мягким, пластичным. Высокая температура плавления позволила применять дюралюминий при изготовлении летательных аппаратов, так как обычный алюминий нагревается и становится мягким и менее прочным.

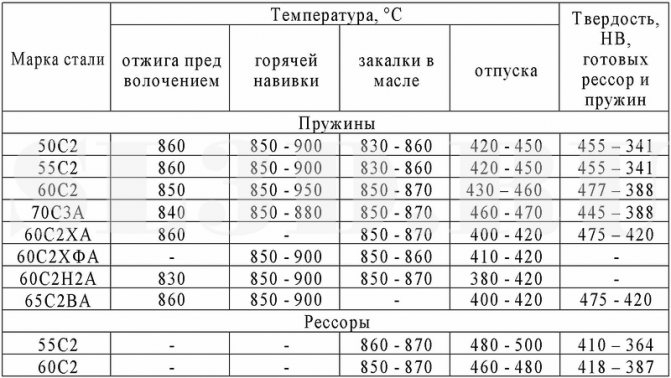

Термическое упрочнение алюминиевых сплавов

vpoprommetall@yandex.ru +7-903-798-09-70 (звоните!)

Складскую справку можно скачать здесь

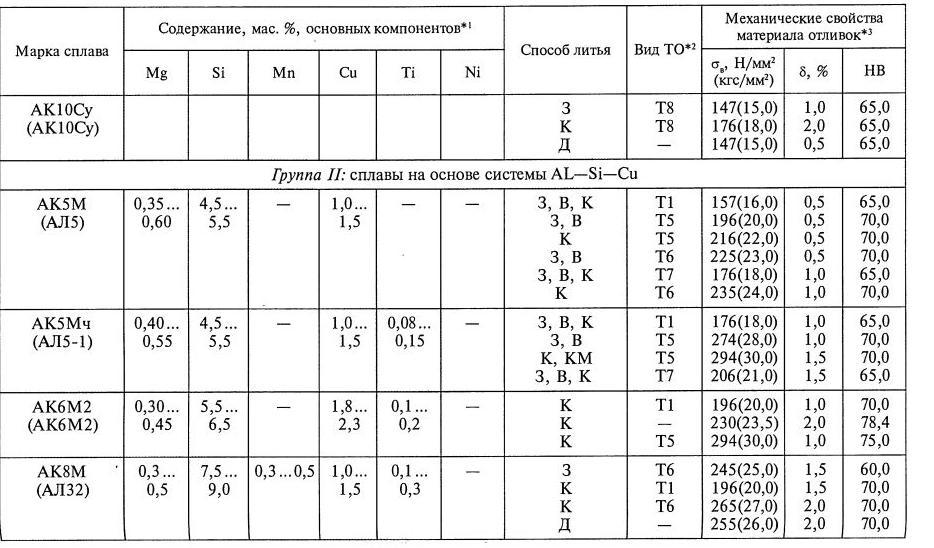

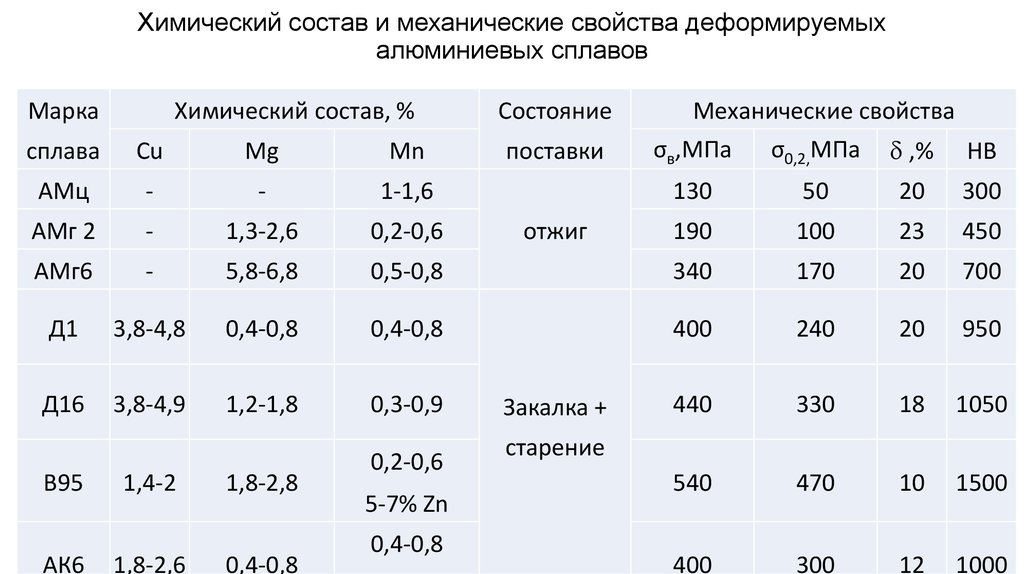

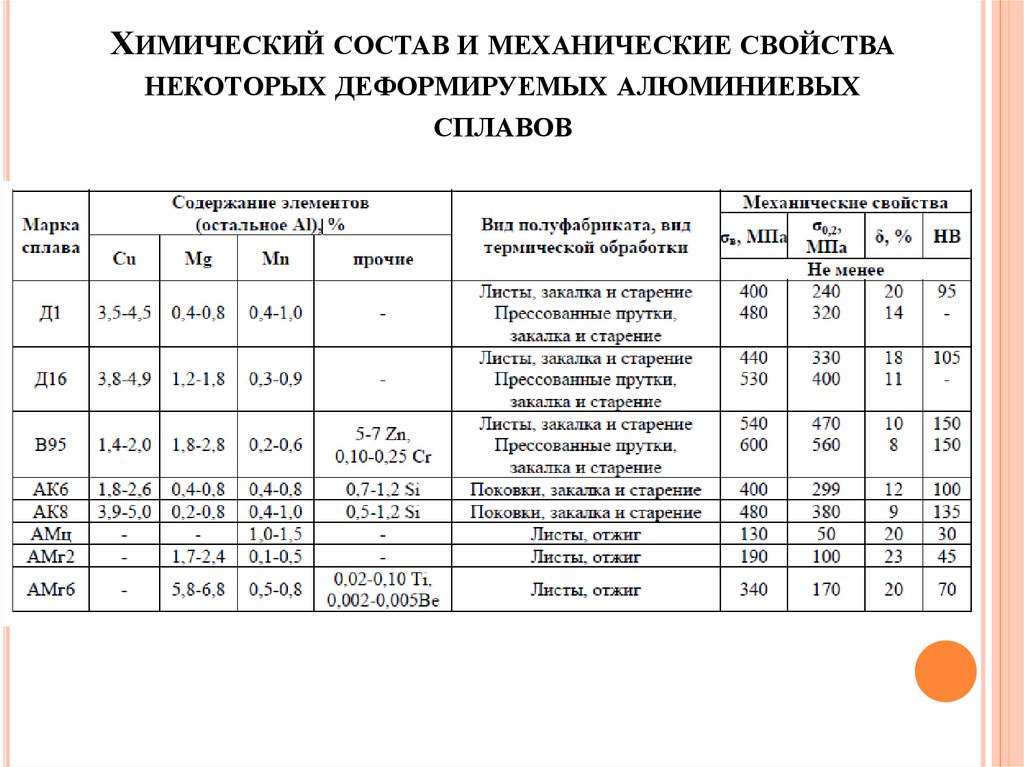

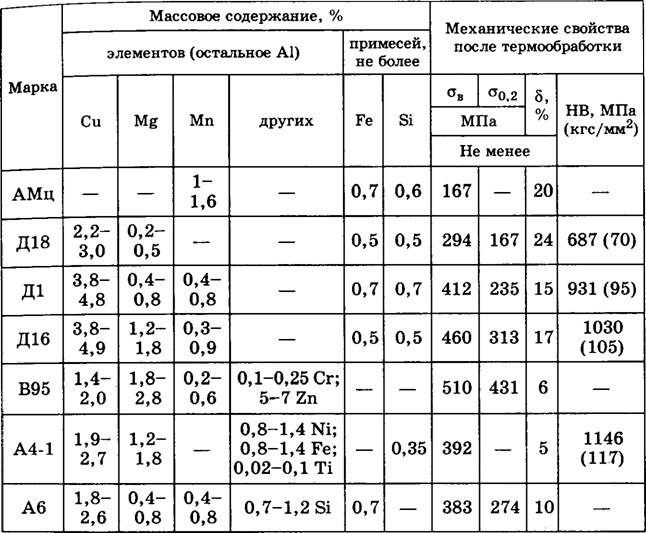

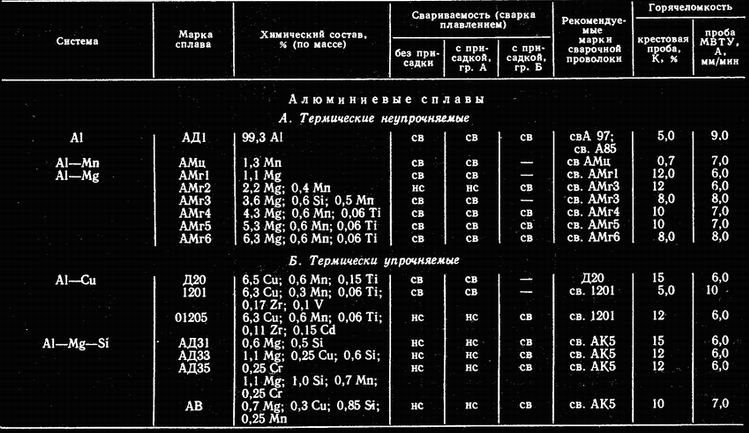

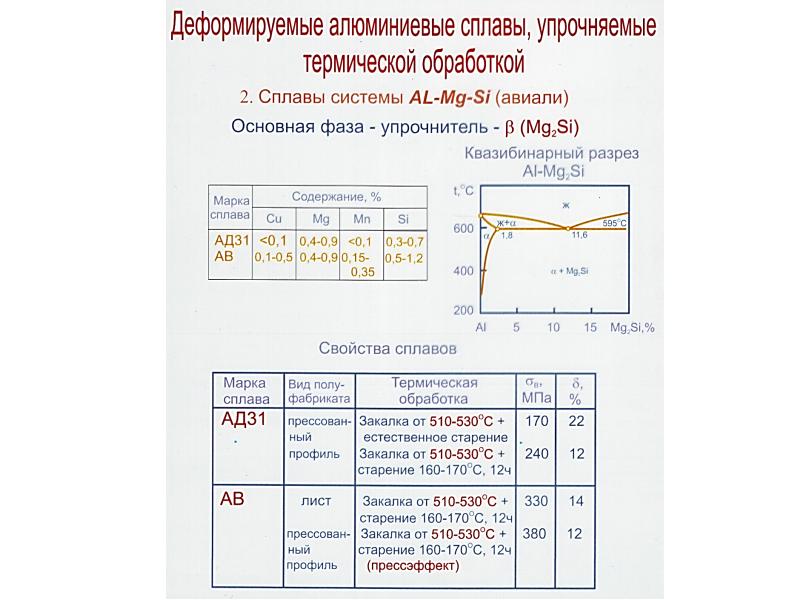

Деформируемые алюминиевые сплавы разделяют на неупрочняемые термической обработкой и упрочняемые. Кнеупрочняемым алюминиевым сплавам относят сплавы марки АМц2, АМг2, АМгЗ, имеющие невысокую прочность и высокую пластичность; их применяют для изделий, получаемых глубокой вытяжкой, упрочняют холодной обработкой давлением (нагартовкой).

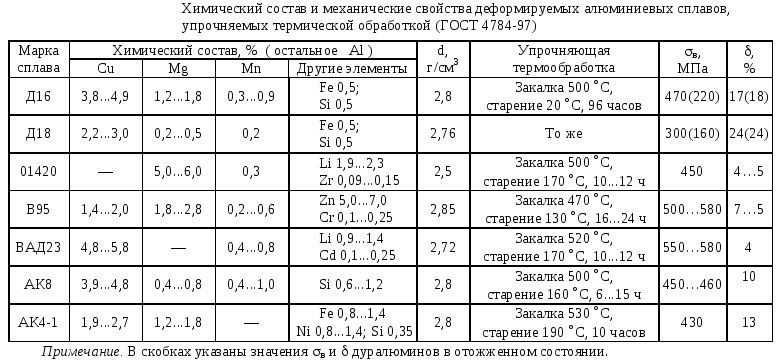

Наиболее распространены сплавы, упрочняемые термической обработкой. К ним относят дюралюминий марок Д1, Д16, Д3П, в состав которых входят алюминий, медь, магний и марганец. Основными видами термического упрочнения дюралюминия являются закалка и старение. Закалку проводят при 505—515° С с последующим охлаждением в холодной воде. Старение применяют как естественное, так и искусственное. При естественном старении сплав выдерживают в течение 4—5 сут, при искусственном — 0,8—2,0 ч; температура старения — не ниже 100—150°С; прочность после обработки уВ = 490 МПа, 6=14%. Сплавы Д1 и Д16 применяют для изготовления деталей и элементов строительных конструкций, а также изделий для летательных аппаратов.

Авиаль (АВ, АВТ, АВТ1)—это деформируемый сплав, обладающий более высокой пластичностью, свариваемостью и коррозионной стойкостью, чем дюралюминиевые; подвергают закалке в воде при 515—525° С и старению: сплавы АВ и АВТ — естественному, сплав АВТ1 — искусственному при 160° С с выдержкой 12—18 ч. Применяют авиаль для производства листов, труб, лопастей винтов вертолетов и т. п.

Высокопрочные (ув=550-700 МПа) алюминиевые сплавы В95 и В96 имеют меньшую пластичность, чем дюралюминий. Термическая обработка этих сплавов заключается в закалке при 465—475° С с охлаждением в холодной или горячей воде и искусственном старении при 135—145° С в течение 14—16 ч. Применяют сплавы в самолетостроении для нагруженных конструкций, работающих длительное время при 100—200° С.

Ковочные алюминиевые сплавы марок АК1, АК6, АК8 подвергают закалке при 500—575° С с охлаждением в проточной воде и искусственному старению при 150—165° С с выдержкой 6—15 ч; прочность сплава уВ = 380-460 МПа, относительное удлинение д = 7-10%.

Литейные алюминиевые сплавы называют силуминами. Наиболее распространены термически упрочняемые сплавы марок АЛ4, АЛ6 и АЛ20 Отливки из сплавов АЛ4 и АЛ6 закаливают при 535—545° С с охлаждением в горячей (60—80° С) воде и подвергают искусственному старению при 175° С в течение 2—3 ч; после термической обработки ув=260 МПа, д = 4-6%, твердость НВ 75—80. Для снятия внутренних напряжений отливки из этих сплавов отжигают при 300° С в течение 5—Ю ч с охлаждением на воздухе. Жаропрочные сплавы марок АЛ 11 и АЛ20, идущие для изготовления поршней, головок цилиндров, топок котлов, работающих при 200—300° С, подвергают закалке (нагрев до 535—545° С, выдержка при этой температуре в течение 3—6 ч и охлаждение в проточной воде), а также стабилизирующему отпуску при 175—180° С в течение 5—10 ч; после термической обработки ув=300-350 МПа, д=3-5%.

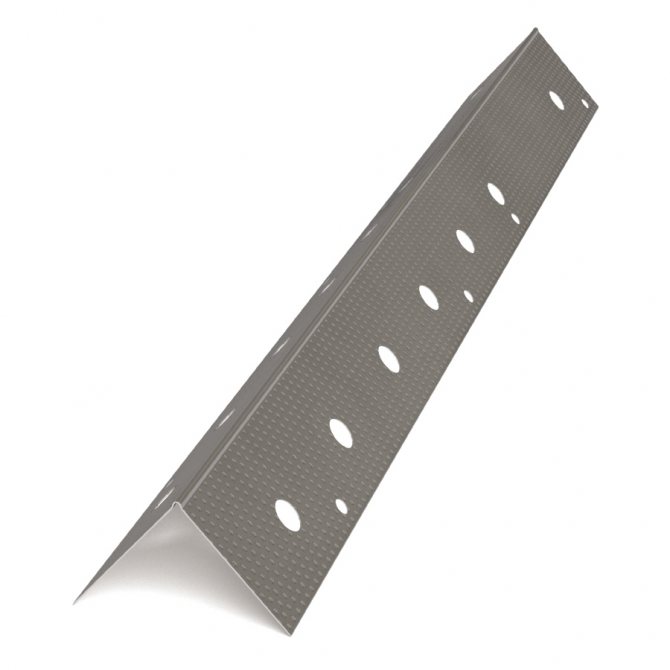

Уголки из АД31Т1

Сплавы

Большой популярностью стали пользоваться и уголки из АД31Т1. Характеристики данного сплава позволили добиться следующих преимуществ.

Во-первых, небольшой вес уголков позволил значительно уменьшить вес каркаса при его создании. Во-вторых, пластичность и простота обработки сыграли значительную роль, так как менять форму можно ручными инструментами при необходимости, а после сварки будут оставаться небольшие и аккуратные швы. Кроме этого, наблюдается высокий уровень устойчивости к различному агрессивному воздействию окружающей среды, а также окислению. Это значительно повысило долговечность уголков, что является одним из ключевых факторов при возведении все того же каркаса.

Использование алюминиевого сплава АД3

Сплав АД31 особенно пластичен в горячем состоянии, позволяет получать полые полуфабрикаты сложных форм методом прессования. При этом поверхность изделий превосходно поддается декоративной обработке, включая порошковое окрашивание или цветное анодирование. Таким образом, изготавливают разнообразные алюминиевые изделия, окрашенные в любые цвета: синий, зеленый, желтый, белый, красный.

Не менее широко применяется сплав АД31 при изготовлении алюминиевых профилей (более 57% от всех выпускаемых изделий), используемых при возведении подконструкций навесных фасадов. Они составляют достойную конкуренцию аналогичным изделиям из оцинкованной стали, поскольку не поддаются коррозии и не требуют периодического нанесения на их поверхность защитного покрытия.Благодаря высокой коррозийной стойкости и нетоксичности, алюминиевый сплав АД31 востребован при изготовлении емкостей для перевозки и хранения концентрированной азотной кислоты, органических веществ, перекиси водорода и продуктов питания. Из него делают фольгу для консервных банок и тетропаков, фляги для молока, пробки для бутылок и др. изделия. В последние годы сплав АД31 используется в производстве кабелей связи и воздушных проводов, поскольку обладает более высокой прочностью, чем медь. Это позволяет увеличивать размеры пролетов и уменьшать количество повреждений в процессе монтажа линий электропередач. При этом по электропроводимости алюминиевый сплав АД31 стоит на втором месте после меди, а его стоимость в 1,5 раза дешевле

Плюс ко всему алюминий легче, что очень важно при производстве компактных агрегатов, включающих большое количество токопроводящих материалов. В нашей компании вы можете приобрести трубы, круги, прутки и профили, изготовленные из сплава АД31

Наши менеджеры организуют доставку материала точно в срок, а также предоставят все необходимые сертификаты, свидетельствующие о высоком качестве металлопроката.

Техническая характеристика

Среди алюминиевого проката дюралюминиевый лист и проволока Д16чАТ, Д16чАм пользуются особой популярностью. Используют их в производстве дверных и оконных блоков, каркасов, в строительстве (перекрытие кровель, для полов). Дюралюминий обладает превосходной стойкостью к разрушающему действию внешней среды, таким как:

— перепады температур;

— ультрафиолету;

— действию влаги.

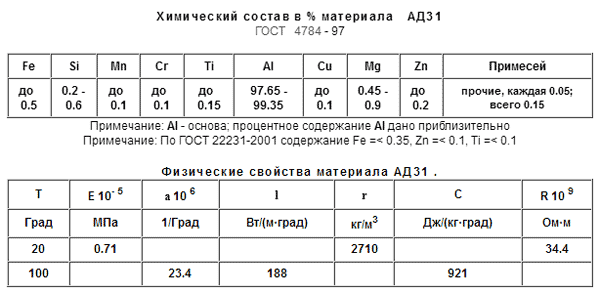

Процентный состав (ГОСТ 4784−97)

| Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Ti+Zr | Примеси |

| ≤0.5 | ≤0.5 | 0.3 — 0.9 | ≤0.1 | ≤0.15 | 90.9 — 94.7 | 3.8 — 4.9 | 1.2 — 1.8 | ≤0.25 | ≤0.2 | ≤ 0.15 |

Что означает маркировка: Д16чАМ, Д16чАТ? Д — дюралюминий, 16 — среднее содержание магния в десятых долях процента, М — означает, что материал подвергался дополнительной термообработке (отжигу), в результате стал более пластичный, мягкий. Далее дюралюминиевые полуфабрикаты маркируются так. нормальной плакировки — А, технологической плакировки — Б, неплакированные — не имеют дополнительного обозначения. Качество отделки стандартное, прочность и точность изготовления нормальная. Выделяют по состоянию материала: горячепрессованные полуфабрикаты — без дополнительной термической обработки, а также закаленные и естественно состаренные — Т. Изделия, которые подвергли закалке, не должны иметь следов пережога. После окончания термообработки дюралевые образцы проходят испытания. Буква Т в конце маркировки обозначает, что материал успешно прошел термическую обработку, естественно состаренный и более прочный. Его используют для производства силовых элементов конструкций.

Прочностные свойства t =20°С

| Сортамент | ГОСТ | sв | sT | d5 | y | Термообработка |

| — | МПа | МПа | % | % | — | |

| Трубы, ГОСТ | 18482−79 | 390−420 | 255−275 | 10−12 | ||

| Пруток Ø 8 — 300 | 21488−97 | 390−410 | 275−295 | 8−10 | Закалка и старение | |

| Пруток, высокой прочности, | 51834−2001 | 450−470 | 325−345 | 8−10 | Закалка и старение | |

| Лента отожженная | 13726−97 | 235 | 10 | |||

| Профили, 10 — 150 мм | 8617−81 | 412 | 284 | 10 | Закалка и искусственное старение | |

| Плита | 17232−99 | 345−420 | 245−275 | 3−7 | Закалка и старение |

Применение

Возведение надежных легких строительных конструкций, создание каркасов скоростных поездов, самолетов, автомобилей. Дюралевая труба часто употребляется для фрагментов фасадов, прокладки трубопроводов специального назначения, промышленных трубопроводов. Кроме того, дюралевые труба и лист востребованы в авиационной и автомобильной промышленности, трудно заменима при изготовлении дорожных знаков, рекламных щитов. Не меньшей популярностью на рынке пользуется проволока из дюралюминия, ее главные потребители — топливная и химическая отрасль. Для улучшения коррозионной стойкости дюралевый прокат, как правило, планкируют, а для труб — применяют оксидирование и неорганические ингибиторы.

Марки деформируемого алюминия

Различные марки алюминия обрабатываются в горячем и холодном виде путем прокатки, прессования, волочения и т. п. Пластические деформации позволяют получать заготовки с разным продольным профилем: алюминиевые прутки, листы, ленты, плиты, профили и пр.

Требования, предъявляемые к деформируемым маркам алюминия, закреплены в ГОСТе 4784, OCT1 92014-90, OCT1 90048 и OCT1 90026. Отличительная черта металла заключается в твердой структуре раствора, в котором содержится большой процент эвтектики – жидкой фазы, находящейся в равновесии с двумя и более твердыми состояниями вещества.

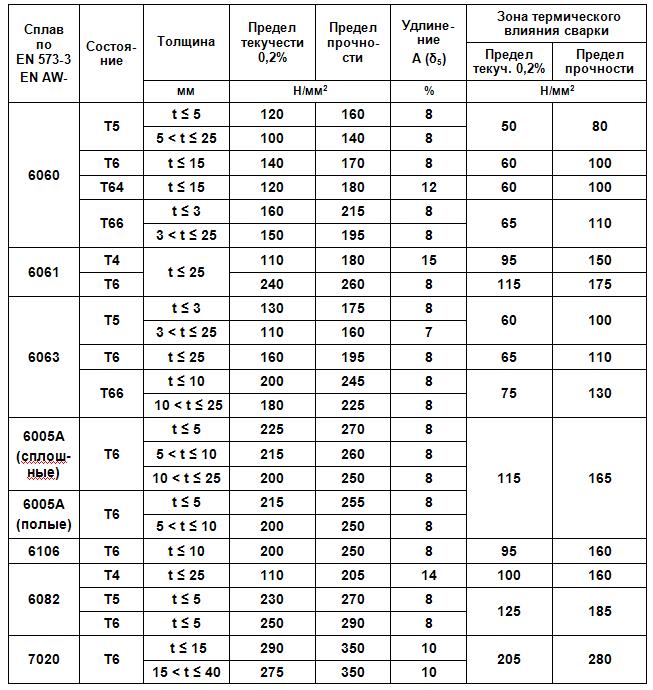

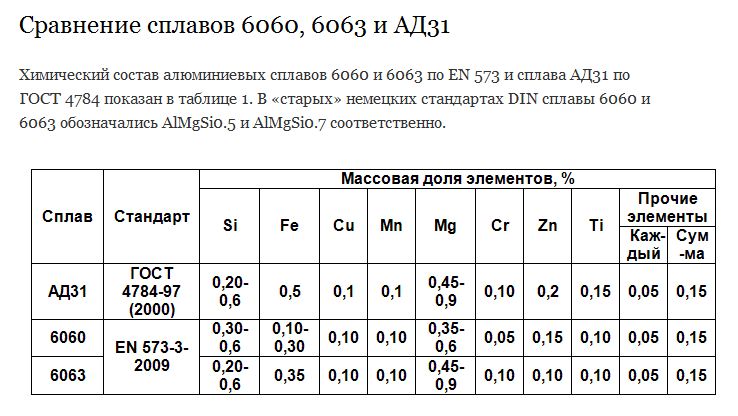

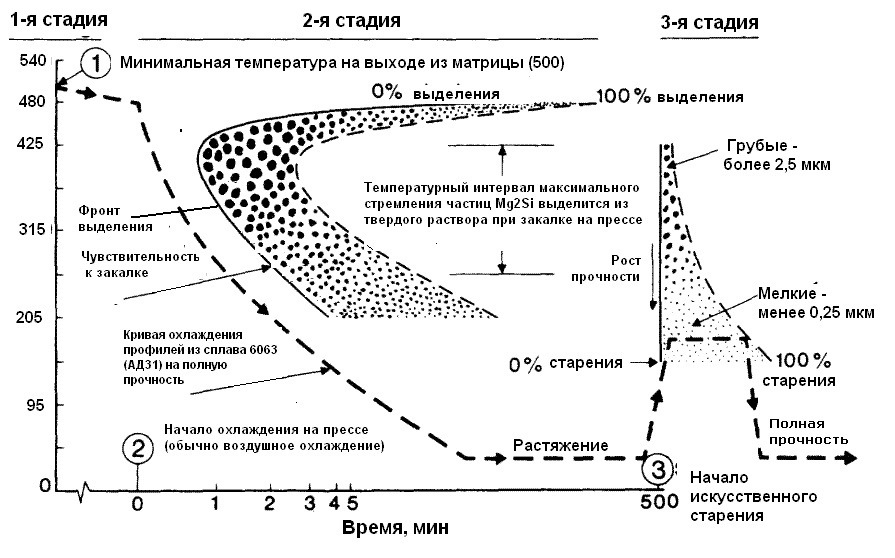

Состояния профилей из сплавов 6060, 6063 и АД31

Состояние алюминиевого сплава отражает историю обработки материала алюминиевого изделия или полуфабриката (деформационную и/или термическую). Химический состав сплава и его состояние однозначно определяют структуру материала и его механические свойства.

ГОСТ 22233-2001 применяет для сплава АД31 следующие состояния:

- Т – закаленное и естественно состаренное;

- Т1 – закаленное и искусственно состаренное;

- Т5 – не полностью закаленное и искусственно состаренное;

- Т1(22) и Т1(25) – закаленное и искусственно состаренное повышенной прочности.

Для международных сплавов 6060 и 6063 применяются следующие состояния:

- Т4 – закаленное и естественно состаренное;

- Т6 – закаленное и искусственно состаренное;

- Т5 – не полностью закаленное и искусственно состаренное;

- Т64 — закаленное и искусственно состаренное (недостаренное);

- Т66 — закаленное и искусственно состаренное повышенной прочности.

Состояние Т5

Неполная закалка профилей может возникать в следующих случаях:

- при закалке на прессе от температуры ниже температуры полного растворения легирующих элементов;

- при недостаточно высокой скорости охлаждения профиля на выходе из пресса;

- при «щадящем» охлаждении тонкостенных или сложных профилей для предотвращения их коробления.

Состояния Т4 и Т6

Формально состояния Т4 и Т6 включают закалку с отдельного печного нагрева. Однако на практике эти состояния получают путем закалки на прессе. В этом случае, в отличие от состояния Т5, должен производиться контроль температуры профилей на выходе из матрицы и скорости охлаждения профилей.

Состояние Т66

Состояние Т66 – это состояние Т6 с повышенными прочностными свойствами. Эти повышенные механические свойства достигаются за счет специальных мероприятий, например, более строгого контроля скорости охлаждения профилей или более узкого интервала химического состава сплава.

Технологические свойства АД31

Сплав АД31 – это лёгкий термоупрочняемый сплав алюминия средней прочности, высокой пластичности, который к тому же хорошо сваривается. К авиалиям, также относятся сплавы АД33, АД35, АВ (6151). АД31 особенно выделяется среди прочих сплавов коррозионной стойкостью. Свариваются же без ограничений – все авиали.

Следует отметить, что среди прочих сплавов АД31 в упрочнённом состоянии обладает высокой твёрдостью, при этом его электропроводность превышает показатели у других твёрдых сплавов. Поэтому в электротехнике его используют для производства твёрдых шин с электропроводностью 0,035 мкОм*м – в твёрдом состоянии и 0,031 мкОм*м в обычном состоянии.

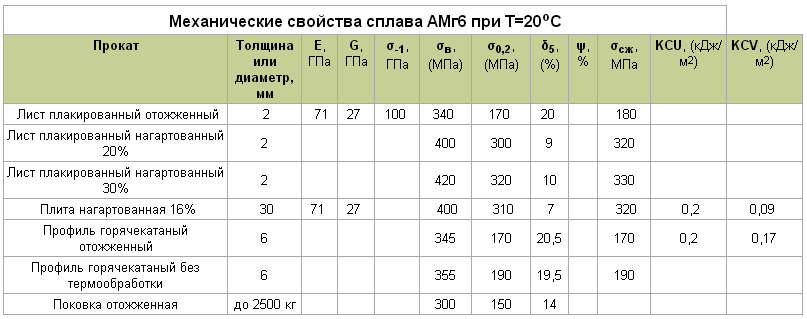

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | Твердость по Бринеллю, МПа |

| Листовой прокат в состоянии поставки из сплава Д16, Д16А (с нормальной плакировкой), Д16Б (Б — с технологической плакировкой) и Д16У (с утолщенной плакировкой) по ГОСТ 21631-76, ОСТ 4.021.047-92 и ленты по ГОСТ 13726-97 (образцы поперечные) | |||||

| 6-10.5 | ≥275 | ≥425 | — | ≥10 | — |

| 1.9-7.5 | ≥345 | ≥455 | — | ≥8 | — |

| 1.5-1.9 | ≥335 | ≥425 | — | ≥10 | — |

| 5-10.5 | — | 145-235 | — | ≥10 | — |

| 0.5-1.5 | ≥290 | ≥440 | — | ≥13 | — |

| 1.5-6 | ≥290 | ≥440 | — | ≥11 | — |

| 6-10.5 | ≥290 | ≥440 | — | ≥10 | — |

| 1.5-3 | ≥360 | ≥475 | — | ≥10 | — |

| 3-7.5 | ≥360 | ≥475 | — | ≥8 | — |

| 0.5-4 | — | 130-225 | — | ≥10 | — |

| 0.5-1.9 | ≥230 | ≥365 | — | ≥13 | — |

| 1.9-4 | ≥270 | ≥405 | — | ≥13 | — |

| 0.5-10.5 | — | 145-225 | — | ≥10 | — |

| 0.5-1.9 | ≥270 | ≥405 | — | ≥13 | — |

| 1.9-6 | ≥275 | ≥425 | — | ≥11 | — |

| Панели по ОСТ 1 90177-75. В графе состояние поставки указано также направление вырезки образцов | |||||

| — | ≥333 | ≥461 | ≥10 | — | — |

| — | ≥313 | ≥431 | ≥8 | — | — |

| Панели прессованные с оребрением по ОСТ 1 92041-90 в состоянии поставки из сплавов Д16 и Д16ч | |||||

| ≥255 | ≥390 | ≥10 | — | — | |

| ≥295 | ≥410 | ≥10 | — | — | |

| Плиты в состоянии поставки по ТУ 1-804-473-2009 | |||||

| 11-25 | ≥275 | ≥420 | — | ≥7 | — |

| 25-40 | ≥255 | ≥390 | — | ≥5 | — |

| 40-70 | ≥245 | ≥370 | — | ≥4 | — |

| 70-80 | ≥245 | ≥345 | — | ≥3 | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы перпендикулярные к плоскости плиты) | |||||

| 40-80 | — | ≥345 | ≥3 | — | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы поперечные) | |||||

| 11-25 | ≥275 | ≥420 | ≥7 | — | — |

| 25-40 | ≥255 | ≥390 | ≥5 | — | — |

| 40-70 | ≥245 | ≥370 | ≥4 | — | — |

| 70-80 | ≥245 | ≥345 | ≥3 | — | — |

| Профили прессованные нормальной прочности по ГОСТ 8617-81 в состоянии поставки (образцы продольные) | |||||

| — | ≤245 | ≥12 | — | — | |

| ≤5 | ≥265 | ≥373 | ≥10 | — | — |

| 5-10 | ≥265 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥402 | ≥10 | — | — |

| ≤5 | ≥275 | ≥373 | ≥10 | — | — |

| 5-10 | ≥275 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥412 | ≥10 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| ≤2 | ≥305 | ≥400 | ≥10 | — | — |

| ≥80150 | ≥335 | ≥450 | ≥10 | — | — |

| 10-20 | ≥335 | ≥430 | ≥10 | — | — |

| 2-5 | ≥315 | ≥410 | ≥10 | — | — |

| 20-40 | ≥335 | ≥450 | ≥10 | — | — |

| 40-80 | ≥355 | ≥460 | ≥10 | — | — |

| 5-10 | ≥325 | ≥420 | ≥10 | — | — |

| ≤5 | ≥380 | ≥440 | ≥4 | — | — |

| 5-80 | ≥390 | ≥450 | ≥5 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец поперечный, в сечении указано направление образца). Закалка + естественное старение | |||||

| ≥285 | ≥245 | ≥4 | — | — | |

| ≥285 | ≥390 | ≥6 | — | — | |

| Профили прессованные по ОСТ 1 90369-86. В графе состояние поставки указаны состояние материала (Т — закалка + естественное старение, Т1 — закалка + искусственное старение, М — отжиг) и место вырезки образцов; в графе сечение — толщина полки профиля, мм | |||||

| ≤5 | ≥365 | ≥430 | — | ≥4 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤1.6 | ≥345 | ≥400 | — | ≥6 | — |

| 1.6-2.5 | ≥345 | ≥410 | — | ≥6 | — |

| 2.5-5 | ≥365 | ≥420 | — | ≥6 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤40 | ≥375 | ≥435 | — | ≥4 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| Профили прессованные повышенной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| 10-20 | ≥365 | ≥480 | ≥8 | — | — |

| 2-5 | ≥345 | ≥470 | ≥8 | — | — |

| 20-40 | ≥365 | ≥490 | ≥8 | — | — |

| 5-10 | ≥355 | ≥470 | ≥8 | — | — |

| Профильный прокат сплошного сечения | |||||

| ≥300 | ≥470 | ≥19 | — | ≥42 | |

| Прутки круглые нормальной прочности в состоянии поставки по ОСТ 4.021.017-92. Режим Т (образцы продольные) | |||||

| 23-100 | ≥296 | ≥420 | ≥10 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные нормальной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥120 | ≥245 | ≥12 | — | — |

| 130-300 | ≥275 | ≥410 | ≥8 | — | — |

| 22-130 | ≥295 | ≥420 | ≥10 | — | — |

| 300-400 | ≥245 | ≥390 | ≥6 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные повышенной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥325 | ≥450 | ≥8 | — | — |

| Трубы бесшовные холоднодеформированные квадратные (10х10 — 90х90 мм), прямоугольные (10х14 — 60х120 мм) по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92 | |||||

| — | ≤245 | ≥10 | — | — | |

| Трубы бесшовные холоднодеформированные квадратные и прямоугольные по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92. Закалка + естественное старение (в сечении указана толщина стенки) | |||||

| ≤1 | ≥265 | ≥420 | ≥13 | — | — |

| 1-5 | ≥265 | ≥420 | ≥14 | — | — |

| ≥285 | ≥420 | ≥12 | — | — | |

| ≥285 | ≥420 | ≥10 | — | — | |

| Трубы горячепрессованные бурильные переменного сечения в состоянии поставки по ГОСТ 23786-79 (образцы, в сечении указан наружный диаметр труб) | |||||

| 54-120 | ≥255 | ≥392 | ≥12 | — | — |

| 120 | ≥274 | ≥421 | ≥10 | — | — |

| 54-120 | ≥294 | ≥392 | ≥12 | — | — |

| 120 | — | ≥421 | ≥10 | — | — |

| Трубы прессованные в состоянии поставки по ГОСТ 18482-79 (образцы, в сечении указана толщина стенки) | |||||

| 20-40 | ≥275 | ≥420 | ≥10 | — | — |

| 5-20 | ≥255 | ≥390 | ≥12 | — | — |

| Трубы прессованные крупногабаритные по ОСТ 1 92048-76 в состоянии поставки | |||||

| ≥275 | ≥412 | ≥10 | — | — | |

| Трубы сварные прямошовные в состоянии поставки по ГОСТ 23697-79 (образцы, в сечении указан диаметр труб) | |||||

| — | ≥156.8 | ≥6 | — | — | |

| 16 | ≥176.4 | ≥196 | — | — | — |

| ≤16 | ≥215.6 | ≥362.6 | ≥10 | — | — |

| 16 | ≥235.2 | ≥396 | ≥10 | — | — |

| Трубы тянутые и катаные с Dн=6-70 мм и толщиной стенки 1-5 мм по ОСТ 1 90038-88 в состоянии поставки (в сечении указан наружный диаметр). Сплавы Д16 и Д16ч | |||||

| — | ≤245 | ≥10 | — | — | |

| ≤22 | ≥265 | ≥420 | ≥13 | — | — |

| 22-50 | ≥285 | ≥420 | ≥12 | — | — |

| 50 | ≥285 | ≥420 | ≥10 | — | — |

“Дисперсное упрочнение” или “упрочнение старением”?

Термическому упрочнению могут подвергаться не все алюминиевые сплавы, а только так называемые “термически упрочняемые алюминиевые сплавы”. Алюминиевые сплавы, которые принадлежат к этому классу, содержат определенные добавки некоторых растворяемых элементов. Такими элементами или их комбинациями являются медь, магний, кремний, марганец и цинк, которые применяются, например, в качестве легирующих элементов в деформируемых сплавах серий 2ххх, 6ххх и 7ххх. Некоторые другие элементы также могут добавляться в специальные сплавы для достижения ими специальных свойств.

В результате соответствующей термической обработки растворенные в алюминии атомы этих легирующих элементов постепенно образуют своего рода кластеры в виде очень малых частиц, которые выделяются внутри зерен алюминиевой “матрицы”. Этот процесс называется так и называют – “выделение” (precipitation). Это выделение частиц является металлургическим процессом (фазовым превращением), который происходит по следующим причинам:

- Исходный алюминиевый сплав находится в термодинамическом состоянии, далеком от равновесия. В результате резкого охлаждения сплав переводится в “переохлажденное состояние” – все растворенные легирующие элементы “замораживаются” в твердом растворе алюминия;

- Длительность нахождения сплава при данной температуре достаточна для диффузионного образования металлургической структуры (микроструктуры) с достижением более равновесного состояния согласно соответствующей фазовой диаграммой, например, такой, которая приведена на рисунке 1;

- Вывод сплава из равновесия происходит в результате быстрого охлаждения. При последующей его выдержке при заданной температуре происходит процесс выделения частиц, которые являются препятствием для пластической деформации скольжением в данном сплаве;

- В течение некоторого времени в процессе выделения этих частиц происходит увеличение их размеров и количества. В результате этого повышается твердость этого сплава и его прочность Происходит “старение” алюминиевого сплава.

Рисунок 1 – Фазовая диаграмма алюминиевых сплавов серии 6ххх

Этот процесс термического упрочнения алюминиевых сплавов формально относится к “дисперсному упрочнению” (precipitation hardening). Однако обычно для алюминиевых сплавов этот процесс называют “упрочнение старением” (age hardening) или просто “старение” (ageing или aging).

Термин “старение” (ageing) отражает тот факт, что это процесс упрочнения происходит не мгновенно, как это бывает при закалке стали, в достаточно медленно и в течение некоторого времени, часов, дней, недель, месяцев. Заметим, что у слова “ageing” кроме значения “старение” есть другие значения – вызревание, выдержка (для вина) и, даже, взросление, которые более положительно и оптимистично отражают суть этого процесса.

Скорость и степень упрочнения возрастает, если сплав подвергается старению при повышенной температуре, например, 200 градусов Цельсия. Этот процесс называется “искусственным старением” в отличие от процесса старения при комнатной (цеховой) температуры, который называют “естественным старением”.

Преимущества и недостатки сплава

Преимущества сплава Ад31 стоит рассматривать на конструкциях из этого материала. Итак, к преимуществам конструкций, изготовленных из алюминиевых сплавов, относится:

- высокая прочность при удельно низком весе;

- хорошие звукоизоляционные свойства;

- большой срок службы;

- устойчивость к коррозии, пластичность;

- красивый внешний вид;

- простота обслуживания, не требует особого ухода;

- возможность изготовления сложных конструкций.

Недостатком алюминиевого сплава Ад31 является высокий уровень деформации, особенно при низких температурах, что требует тщательной подготовки таких конструкций к перевозке.

Алюминиевый сплав Ад31 широко применяется в авиастроении, машиностроении, атомной энергетике, строительстве, электронике. Относительно высокие показатели прочности и высокая устойчивость к коррозии дают возможность использовать сплав Ад31 Т1 для изготовления сложных строительных, морских конструкций, механизмов и технологического оборудования. Не обошли стороной конструкции из алюминия и такие сферы как промышленность и экономика.

Ввиду огромного количества полезных свойств, из сплава Ад31 изготавливают широкий спектр металлопроката: профили, трубы, прутки. В зависимости от способа обработки материала, в продаже имеется металлопрокат после закалки или естественного старения, после закалки и искусственного старения и в обычном состоянии, без обработки.

У Вас возникли вопросы/предложения?

Напишите нам или закажите звонок и мы свяжемся!

Источник

Алюминий ад31 свойства — Справочник металлиста

- 1 Сплав АД31Т: характеристики, состав, применение

- 2 Алюминиевый сплав АД31

- 3 Сплав АД31 и его аналоги 6060 и 6063

- 4 Характеристика сплавов алюминия 6060, 6063, АД31

- 4.1 Магний и кремний в алюминиевых сплавах 6ххх

- 4.2 Кремний в сплавах 6ххх

- 5 Алюминиевый сплав АД31Т деформируемый

- 6 Коррозионностойкие сплавы Al—Mg—Si: АВ, АД31, АД33, АД35

- 6.1 Технологические особенности

- 6.2 Материал велосипедных рам

В настоящее время люди используют множество разных сплавов из самых разных материалов.

Все они обладают своими параметрами и используются в разных отраслях. Стоит рассмотреть характеристики АД31Т1, так как данный материал стал довольно популярным в определенных сферах.

Применение сплава

Несмотря на имеющиеся недостатки, данный материал используется достаточно широко.

Он традиционно применяется в производстве алюминиевых профилей. Примерно 57% всех выпускаемых изделий изготавливаются именно из этого сплава . Они способны отлично конкурировать с оцинкованной сталью, так как высокая стойкость к коррозии наблюдается у обоих материалов, но алюминиевый сплав не требует периодического нанесения защитного слоя, в отличие от стали.

Благодаря ряду преимуществ, материал хорошо подходит для изготовления труб.

Характеристики АД31Т1, такие как высокая коррозионная стойкость и нетоксичность, привели к тому, что сплав стал очень востребован при изготовлении емкостей.

Обычно они потом используются для транспортировки азотной кислоты, органических веществ или даже продуктов питания. Из АД31Т1 производят еще и фольгу, применяемую для консервных банок, тетрапаков.

В последнее время все активнее данный материал применяется при изготовлении кабелей связи, а также воздушных кабелей. Это стало возможным благодаря тому, что он обладает большим запасом прочности, чем медь, которая использовалась до этого.

Применение сплава АД31Т1 привело к тому, что появилась возможность увеличить размер пролета, а также снизить количество повреждений во время монтажа линий, которые возникали достаточно часто. Что касается электропроводимости, то материал занял второе место сразу после меди, но при этом его стоимость примерно в 1,5 раза ниже.

К тому же алюминий гораздо легче, что играет важную роль при сборке компактных изделий, которые должны содержать большое количество элементов, проводящих ток.

Алюминиевый сплав АД31

Алюминиевые сплавы представляют собой двойные, тройные и более сложные системы с различной растворимостью компонентов в твердом состоянии.

Для упрощения маркировки в обозначении некоторых сплавов, кроме алюминия, с помощью букв отражается еще один элемент (основной компонент), а цифрами — его процентное содержание (АД0, АД31, АМц м другие).

В маркировке алюминиевых сплавов после цифр могут быть еще буквы, которые обозначают состояние поставки проката или листа, то есть вид механической или термической обработки металла(Т1, Т2, Т3 и т.д). Ознакомиться с основными видами термообработки сплавов вы сможете в таб. 1.

Вот перечень наиболее часто используемых алюминиевых сплавов.

Сплав АД31(аналог сплава 6060, 6063)

Является представителем системы Al — Mg — Si . Он характеризуется высокими пластическими свойствами в температурно-скоростных условиях обработки давлением и повышенной коррозионной стойкостью. Коррозионная стойкость сплава практически не снижается при сварке. Сплав АД31 интенсивно упрочняется при термической обработке.

Если в отожженном состоянии прессованные профили из сплава АД31 имеют предел прочности 10-12 кгс/мм 2 , то после закалки и естественного старения предел прочности до 18-20 кг/мм 2 . Относительное удлинение при этом снижается не очень сильно (с 23-25 до 15-20%).

Более значительное упрочнение сплава может быть получено искусственным старением при температуре 160-190 ° C, при этом предел прочности повышается до 27,5-30,0 кг/мм 2 . Однако при искусственном старении более интенсивно снижаются пластические характеристики.

Повышенная пластичность

Сплавы системы Al—Mg—Si широко применяются в производстве благодаря комплексом ценных свойств. Сплавы АД31, АД33, АД35 , АД и 6000-й серии обладают хорошей коррозионной стойкостью, технологичностью, высокой пластичностью в горячем состоянии, а сплав АВ — в горячем и холодном состоянии. Эти сплавы подвергаются цветному анодированию, эматалированию, эмалированию. В горячем состоянии из них производят профили, заготовки и полуфабрикаты сложной формы.

Коррозионностойкие сплавы Al—Mg—Si пластичны в отожженом, свежезакаленном и естественно состареном состоянии. Сплавы штампуют, вытягивают и деформируют со значительными степенями. По сравнению с пластичными сплавами АМг5 и АМг6, сплавы АД31, АД33, АД35 , АД и 6000-й серии слабо нагартовываются и упрочняются при холодной деформиции, что уменьшает или устраняет промежуточные отжиги при высоких степенях деформации.

Сплавы упрочняются термической обработкой по следующим режимам: закалка (нагрев при t

=515-525°С, охлаждение в холодной воде), естественное старение при комнатной температуре примерно в течение 10 сут.; закалка, искусственное старение при температуре 160—170°С в течение 10—12 ч. Отжиг полуфабрикатов производят при температурах 350—370°С (АД35, АВ); 350—400°С (АД31); 380—420°С (АД33). Затем следует охлаждение в печи со скоростью 30°/ч доt = 250°С, дальнейшее охлаждение на воздухе.

Стандарты

| Название | Код | Стандарты |

| Трубы из цветных металлов и сплавов | В64 | ГОСТ 18475-82, ГОСТ 18482-79, ОСТ 4.021.121-92, ОСТ 1 92047-76, TУ 1-5-185-76, TУ 1-9-328-73, TУ 1-9-717-81 |

| Прутки | В55 | ГОСТ 21488-97, TУ 1-2-253-78, TУ 1-3-141-91 |

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 4784-97, ГОСТ 23855-79, ОСТ 1 92014-90, ОСТ 4.021.009-92, TУ 48-5-214-81, TУ 1-4-162-80 |

| Сортовой и фасонный прокат | В52 | ГОСТ 8617-81, ГОСТ 13616-97, ГОСТ 13617-97, ГОСТ 13618-97, ГОСТ 13619-97, ГОСТ 13620-90, ГОСТ 13621-90, ГОСТ 13622-91, ГОСТ 13623-90, ГОСТ 13624-90, ГОСТ 13737-90, ГОСТ 13738-91, ГОСТ 17575-90, ГОСТ 17576-97, ГОСТ 29296-92, ГОСТ 29303-92, ГОСТ Р 50066-92, ГОСТ Р 50067-92, ГОСТ Р 50077-92, ГОСТ 22233-93, ГОСТ 22233-83, ОСТ 1 92093-83, ОСТ 1 92066-91, ОСТ 1 92067-92, ОСТ 1 92069-77, ОСТ 4.021.133-92, ОСТ 4.021.135-92, ОСТ 4.021.136-92, ОСТ 4.021.137-92, TУ 1-2-15-77, TУ 1-2-383-78, TУ 1-9-631-73, TУ 1811-001-39126349-99 |

| Листы и полосы | В53 | TУ 1-2-3-76, TУ 1-804-473-2009 |