Упрочняемые деформируемые сплавы на основе алюминия

Дюралюмины

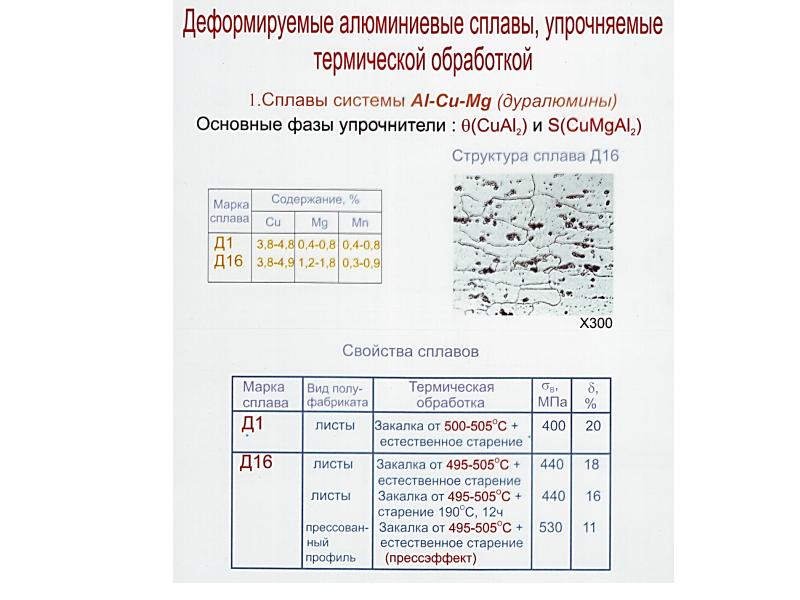

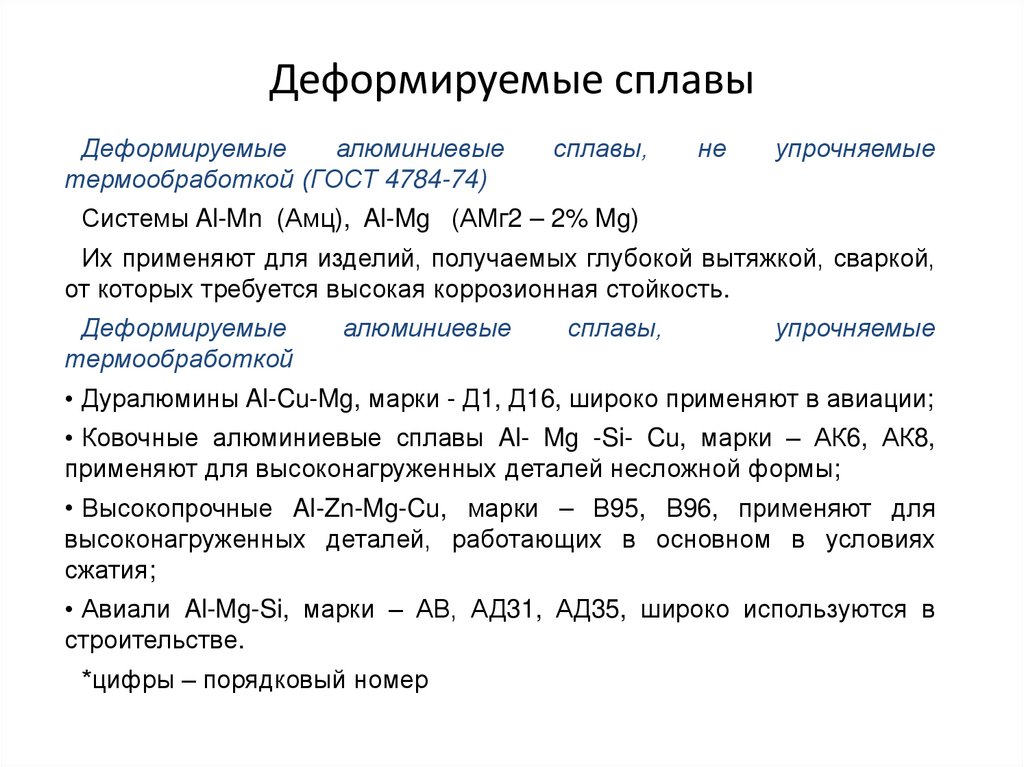

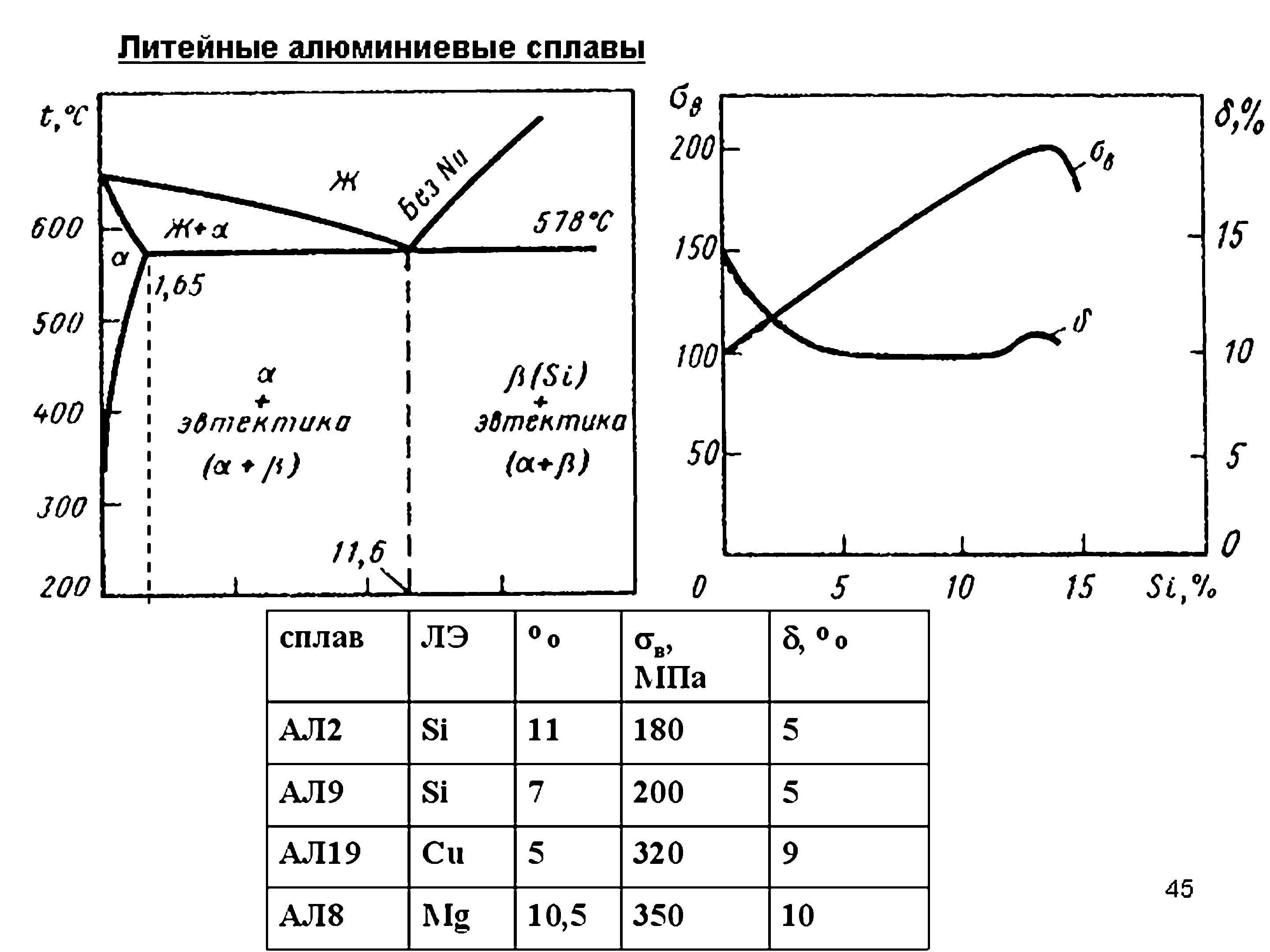

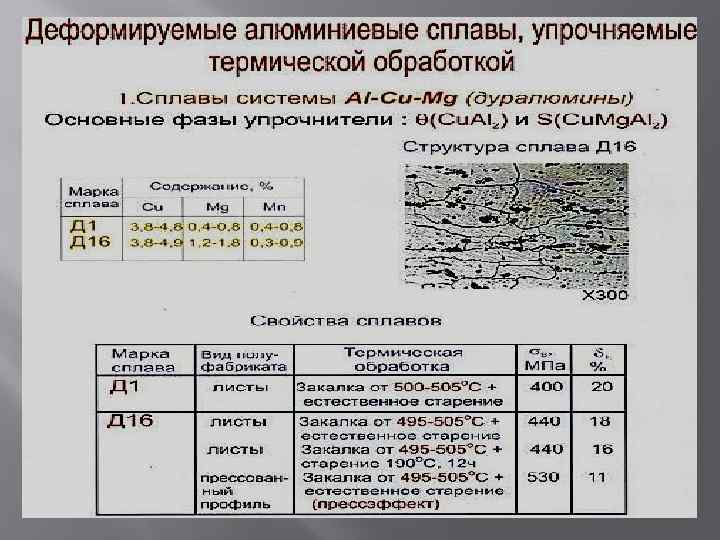

К термически упрочняемым сплавам относятся дюралюмины – материалы на основе алюминия, легированного медью, дополнительные добавки – магний и марганец. Обозначаются буквой Д. Ранее наиболее распространенным дюралюмином была марка Д1. Но из-за недостаточных технических параметров его заменила марка Д16, отличающаяся от Д1 более высоким содержанием магния. По прочности и твердости она может сравниться с некоторыми марками стали, но имеет существенный минус – посредственную коррозионную стойкость.

Дюралюмин, изготавливаемый в листах, для повышения коррозионной стойкости и улучшения декоративных качеств, плакируют – покрывают слоем алюминия высокой химической чистоты (не менее 99,95%Al). Толщина защитного слоя – не менее 4% от толщины дюралюминиевого листа. Минус плакирования – снижение прочности материала. Еще один способ повышения коррозионной стойкости – электрохимическое оксидирование (анодирование).

Дюралюмины упрочняют закалкой и естественным старением. Такая термообработка обеспечивает высокую коррозионную стойкость и способность к хорошей обработке режущим инструментом. Дюралюмины хорошо свариваются точечной сваркой и плохо сваркой плавлением из-за склонности к появлению трещин. Способность к ковке – удовлетворительная.

Дюралюмин Д16 широко востребован в областях, требующих высоких технических характеристик: машино-, судо-, приборостроении, авиастроении, строительстве.

Сплавы авиаль

Авиали (авиационные сплавы), содержащие в качестве легирующих элементов магний, кремний, марганец, хром, медь, уступают дюралюминам по прочности, но опережают по пластичности в горячем и холодном состояниях. Основная упрочняющая фаза– Mg2Si. К авиалям относят сплавы АВ, АД31, АД35.

Авиационные сплавы упрочняют закалкой с естественным или искусственным старением. Искусственное старение необходимо проводить сразу после закалки. Длительный промежуток времени между закалкой и искусственным старением приводит к снижению прочности материала.

После упрочняющей ТО для авиалей характерны:

- хорошая обрабатываемость режущими инструментами;

- хорошая свариваемость точечной и аргонной сваркой;

- достаточно высокая общая устойчивость к коррозии, но возможна склонность к межкристаллитной коррозии.

Высокопрочные сплавы (В)

Популярный представитель этого семейства – сплав марки В95, в состав которого входят следующие примеси и легирующие элементы:

- железо – 0,5%;

- кремний – 0,5%%

- медь – 1,4-2,0%;

- марганец – 0,2-0,6%;

- магний – 1,8-2,8%;

- хром – 0,1-0,25%;

- цинк – 5,0-7,0%;

- титан – 0,05%.

Повышение процентного содержания цинка и магния приводит к улучшению прочностных характеристик, но одновременно и к снижению коррозионной стойкости и пластичности. Устойчивость к коррозии улучшают введением марганца.

По сравнению с дюралюминами марки В более чувствительны к концентраторам напряжений и обладают меньшей коррозионной стойкостью под напряжением. Благодаря пресс-эффекту, обусловленному присутствием в материале хрома и марганца, прессованные профили обладают более высокой прочностью по сравнению с листами из этого сплава. Для улучшения коррозионной стойкости листового проката применяют плакирование.

Сплав В95 хорошо деформируется в горячем состоянии и удовлетворительно в холодном состоянии после отжига. Он хорошо соединяется точечной сваркой, обрабатывается резанием. Его применяют для создания нагруженных конструкций в авиастроении, длительно эксплуатируемых при повышенных температурах (+100…+120°C), при устройстве строительных конструкций, способных выдерживать значительные нагрузки.

Сплавы для ковки и штамповки (АК)

Такие материалы пластичны, благодаря чему могут использоваться не только для ковки, штамповки, но и для получения отливок. После ковки и штамповки полуфабрикаты обычно подвергают термообработке – закалка + старение. Наиболее распространенные ковочные марки – АК6 и АК8. Марка АК6 востребована при производстве деталей сложной конфигурации, от которых требуется средний уровень прочности. Марка АК8 применяется для изготовления тяжело нагружаемых деталей способом горячей штамповки.

Области применения изделий из сплавов марки АК:

- хорошая обрабатываемость режущими инструментами;

- способность к соединению элементов контактной и аргонной сваркой;

- подверженность межкристаллитной коррозии и коррозии при существенных нагрузках на изделие или конструкцию.

Выбор литейных алюминиевых сплавов

К факторам, которые принимают во внимание при выборе литейного сплава для конкретного конструкторского решения, относятся следующие

Примеси в алюминиевых сплавах

Каждый литейный алюминиевый сплав по ГОСТ 1583-93и для чушек, и для отливок имеет в целом одинаковый состав основныхлегирующих элементов. Требования же по содержанию примесей могут значительно отличаться для чушек и отливок, с одной стороны, и для применяемых способов литья – с другой. При этом ограничения по каждой из таких примесей как марганец, медь, цинк, никель, свинец, олово и кремний, как правило, одинаковы для чушек и отливок. Однако ограничения по их сумме, а также отдельно по содержанию железа различаются как для чушек и отливок, так и для способов литья: в песчаные формы, в кокиль, под давлением. Для чушек требования по примесям выше, чем для отливок. Для литья под давлением допускается максимальное содержание железа и суммы примесей, для литья в песчаные формы – минимальное.

Вторичные алюминиевые сплавы

Количество примесей, особенно железа, является одним из важных качеств литейного сплава. С понижением количества примесей в сплаве повышается его коррозионная стойкость и пластичность

Однако надо принимать во внимание и то, что более чистый сплав и стоить будет дороже. Вторичные литейные сплавы обычно изготавливают из лома по тому же ГОСТ 1583-93 и они могут иметь более низкий по сравнению с первичными сплавами уровень пластичности и коррозионной стойкости именно из-за большего количеств примесей

Однако существует множество изделий, для которых эти механические свойства и коррозионная стойкость вполне приемлемы, и поэтому вторичные сплавы широко применяются. Как видно из требований ГОСТ 1583-93 более «грязный» сплав может потребовать более сложного способа литья.

Прочностные свойства алюминиевых сплавов

В зависимости от требований к механическим свойствам будущей отливки сплав выбирают из следующих условных «прочностных» категорий:

«Прочные и пластичные». В эту группу входят наиболее важные упрочняемые старением сплавы, например, Al–С. С помощью различных видов термической обработки их свойства «регулируют» или на высокую прочность или на высокое относительное удлинение.

«Твердые». Литейные сплавы этой группы имеют определенную прочность при растяжении и твердость без особых требований к относительному удлинению. Прежде всего, это сплавы Al–И–С.

«Пластичные». Сплавы с повышенной пластичностью – это, в основном, нормальныеи низкокремнистые силумины.

Литейные свойства алюминиевых сплавов

Литейные свойства сплава, такие как жидкотекучесть и особенности затвердевания, ставят литейщику определенные ограничения. Не каждую отливку можно отлить из любого сплава. Выбор оптимального сплава для конкретной детали обычно требует взаимодействия конструктора и литейщика.

Жидкотекучесть металлического расплава определяют с помощью технологической пробы, например, длины заполнения расплавом специальной спирали. Казалось бы при низкой жидкотекучести надо просто увеличить температуру разливки. Однако в этом случае обычно сталкиваются с другими проблемами, такими как окисление расплава, насыщение его водородом или повышенный износ литейной формы. Эвтектические силумины имеют самую высокую жидкотекучесть, низкокремнистые силумины – среднюю, а сплавы Al–С и Al–Mg – самую низкую.

Склонность к горячему растрескиванию является почти противоположностью жидкотекучести. Под горячим растрескиванием понимают отделение друг от друга уже кристаллизовавшихся фаз, например, при усадке. Эти трещины или разрывы могут залечиваться при подаче в форму оставшегося металла. У эвтектических алюминиевых литейных сплавов почти нет проблем с образованием трещин, тогда как для алюминиевых литейных сплавов Al–С и Al–Mg эта проблема весьма актуальна.

- Гуляев А.П. Металловедение, 1986.

- Алюминий и алюминиевые сплавы, ASM International, 1993.

Термины и определения

Марки алюминия

Нелегированный алюминий – это алюминий без легирующих элементов при содержании алюминия не менее 99,00%, остальное – примеси. Примесь – металлический или неметаллический элемент, присутствующий в металле, минимальное содержание которого не контролируется.

Рафинированный алюминий – нелегированный алюминий высокой чистоты (содержание алюминия не менее 99,950%), который получают в результате специальных металлургических обработок.

Первичный алюминий – нелегированный алюминий:

- который произведен из глинозема, обычно электролизом, и

- который имеет содержание алюминия не менее 99,70%.

Нелегированный алюминий подразделяется на марки в зависимости от содержания в нем примесей.

Русскому термину “марка” соответствует английский термин “grade” .

Алюминиевые сплавы

Алюминиевый сплав – это алюминий:

- который содержит легирующие элементы,

- в котором содержание алюминия выше, чем любого другого элемента и

- в котором, содержание алюминия не более 99,00%

Легирующий элемент – это металлический или неметаллический элемент, содержание которого контролируется в заданном интервале, чтобы обеспечивать сплаву заданные специфические свойства. Обычно легирующие элементы преднамеренно добавляют в расплав алюминия.

Легированный алюминий подразделяется на сплавы.

Каждый алюминиевый сплав имеет свое обозначение, например, сплав АД31 или сплав 2020. Это обозначение сплава однозначно определяет его химический состав, в том числе, интервалы содержания легирующих элементов и допуски на максимальное содержание примесей. Необходимо отметить, что иногда, в том числе, в стандартах, применяется выражение “марка сплава”. Однако, чем отличается смысл выражений “марка сплава” и “сплав” совершенно не понятно.

Русскому термину “сплав” соответствует английский термин “alloy” .

Общая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы

Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Виды алюминиевых сплавов

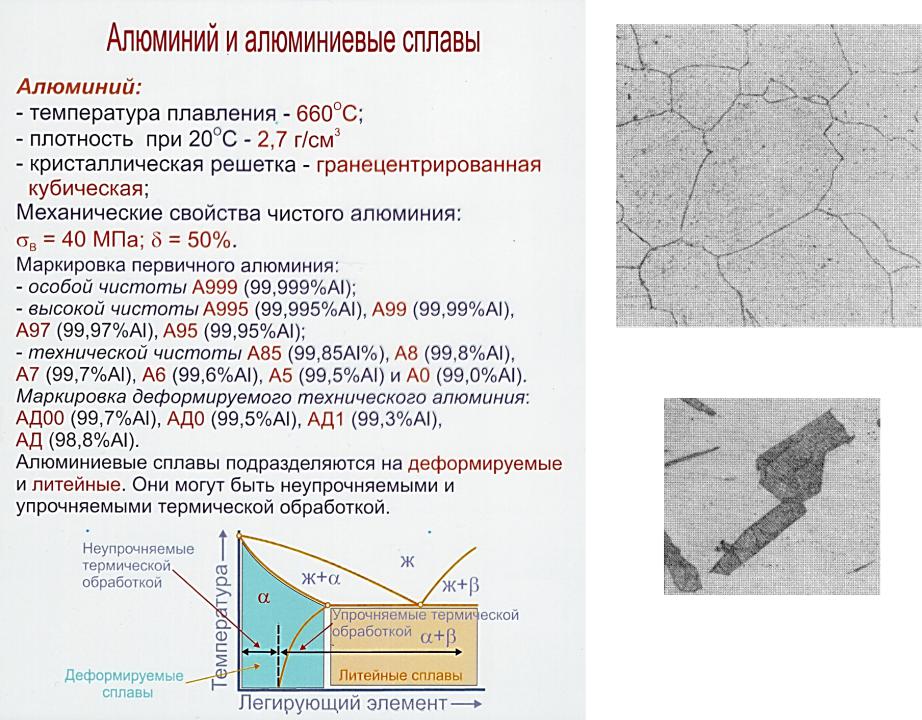

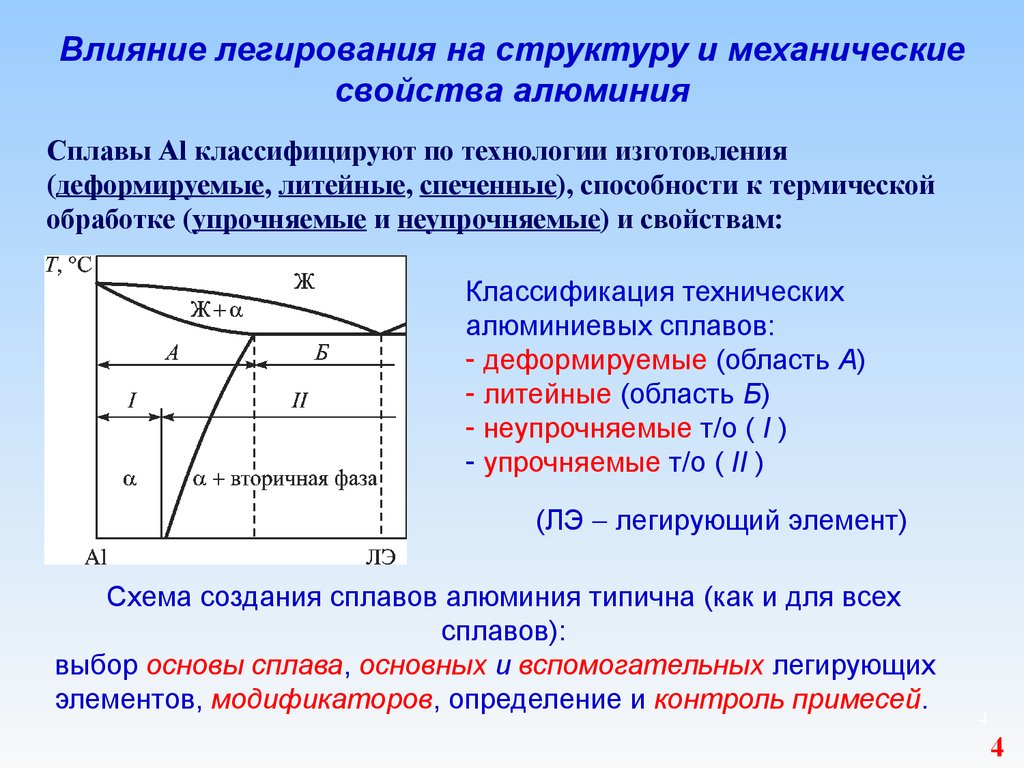

Сегодня очень развито производство алюминиевых сплавов. Существует два типа алюминиевых сплавов:

- деформируемые, из которых создают листы, трубы, профиль, паковки, штамповки

- литейные, из которых осуществляется фасонное литье.

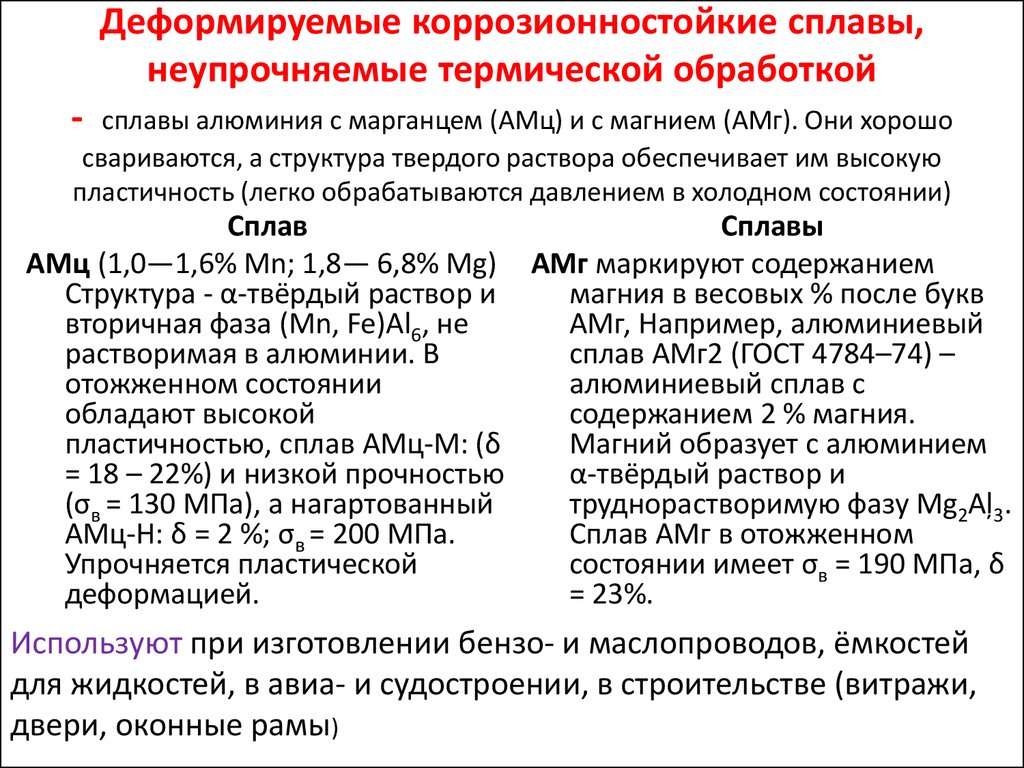

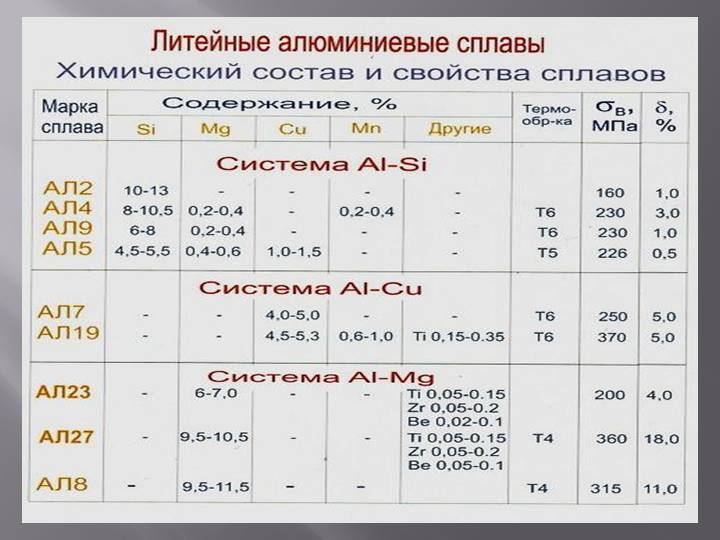

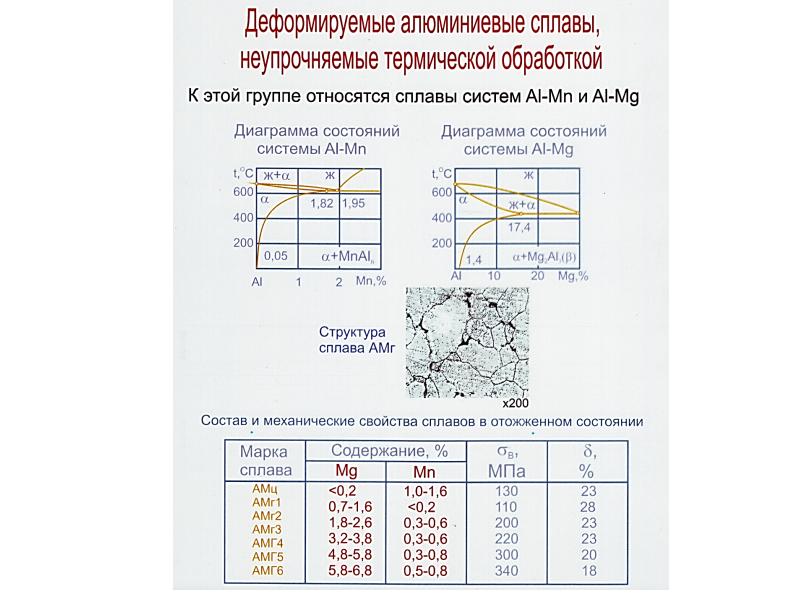

Широкое применение алюминиевых сплавов обусловлено их свойствами. Такие сплавы очень популярны в авиации, автомобилестроении, судостроении и прочих сферах народного хозяйства. Неупрочняемые сплавы Al – Mn (АМц) и Al – Mg (АМг) являются коррозионностойкими материалами, из которых изготавливают бензобаки, маслобаки, корпуса судов. Упрочняемые сплавы Al -Mg – Si (АВ, АД31, АД33) применяются для создания лопастей и деталей кабин вертолетов, барабанов колес гидросамолетов. Сплав алюминия и меди – дюралюминий или дюраль. Сплав с кремнием называют силумином. Сплав с марганцем – АМц имеет повышенную коррозионную стойкость. Такие элементы, как Ni, Ti, Cr, Fe в сплаве способствуют повышению жаропрочности сплавов, затормаживанию процесса диффузии, а присутствие лития и бериллия повышают модуль упругости. Жаропрочные алюминиевые сплавы системы Al – Cu – Mn (Д20, Д21) и Al – Cu – Mg – Fe – Ni (АК – 4 – 1) используют для создания поршней, головок цилиндров, дисков, лопаток компрессоров и прочих деталей, которым предстоит функционировать при температурах до 300°С. Жаропрочности можно достичь легированием Ni, Fe, Ti, (Д20, Д21, АК – 4 – 1). Литейные алюминиевые сплавы используют для создания литых заготовок. Это сплавы Al – Si (силумины), Al – Cu (дюрали), Al – Mg (Амг). В числе силуминов стоит отметить сплавы Al – Si (AЛ – 2), Al – Si – Mg (АЛ – 4, АЛ – 9, АЛ – 34), упрочняемые при помощи термообработки. Силумины отлично поддаются литью, а также обработке резанием, свариванием, также их можно анодировать и даже пропитывать лаками. Высокопрочные и жаропрочные литейные сплавы систем Аl – Cu – Mn (АЛ – 19), Al – Cu – Mn – Ni (АЛ – 33), Al – Si – Cu – Mg (АЛ – 3, АЛ – 5). Прошедшие процесс легирования хромом, никелем, хлором или цинком выдерживают температуру до 300°С. Из них создают поршни, головки блока, цилиндров. Спеченный алюминиевый порошок (САП) получают методом прессования (700 МПа) при температуре от 500 до 600°С алюминиевой пудры. САП отличается повышенной прочностью и уровнем жаропрочности до 500°С.

Параметры механической обработки

Кинематическое взаимодействие инструмента и детали является решающим критерием процесса механической обработки. Строго говоря, термин « обрабатываемость» должен определяться отдельно для каждого отдельного процесса механической обработки (токарной обработки, сверления и т. д.). Обычно из-за четко определенного взаимодействия инструментов и деталей термин «обрабатываемость» относят к процессу токарной обработки.

Каждая технология, которую применяют при механической обработке, зависит от нескольких независимых параметров:

- параметры резания и геометрия инструмента;

- применяемое оборудование;

- материал режущего инструмента.

См. Режущий инструмент для алюминия

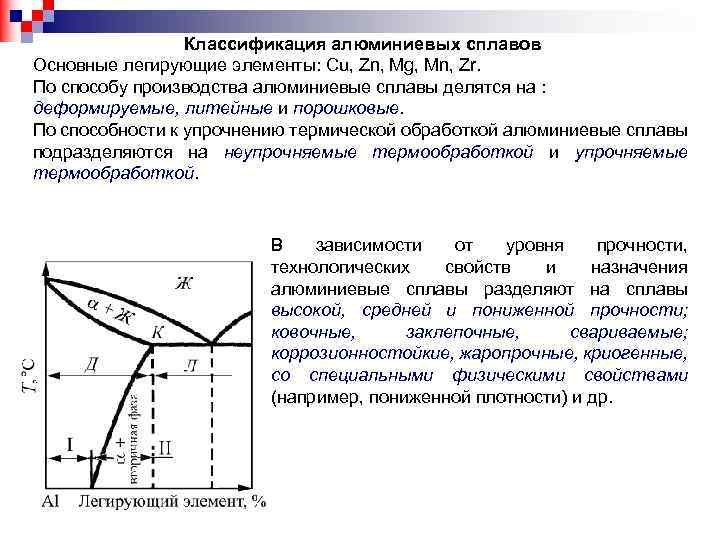

Классификация алюминиевых сплавов

Классификацию алюминиевых сплавов – сплавов алюминия – производят по различным критериям, в том числе:

- по методу обработки – литейные и деформируемые

- по механизму упрочнения – термически упрочняемые и деформационно упрочняемые

- по основным легирующим элементам

Две категории: литейные и деформируемые

Две категории алюминиевых сплавов

- литейные

- деформируемые

Литейный алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства отливок.

Деформируемый алюминиевый сплав – сплав алюминия, который предназначен в первую очередь для производства алюминиевых изделий горячей и/или холодной обработкой давлением.

Деформируемые сплавы

Деформируемые алюминиевые сплавы сначала разливают в слитки (круглые или прямоугольные), а потом обрабатывают по различным технологиям обработки давлением – горячей и холодной – до придания им нужной формы:

- прокаткой – для получения листов и фольги;

- прессованием – для получения профилей, труб и прутков;

- формовкой – для получения более сложных форм из катанных или прессованных полуфабрикатов;

- ковкой для получения сложных форм с повышенными механическими свойствами,

а также: - волочением, штамповкой, высадкой, вытяжкой, раскаткой, раздачей, гибкой и т. п.

Популярные деформируемые алюминиевые сплавы серии 6ххх, которые применяют для производства прессованных алюминиевых профилей, представлены ниже на рисунке 7.

Рисунок 7 – Основные алюминиевые сплавы серии 6ххх

Литейные сплавы

Литейные алюминиевые сплавы в расплавленном состоянии разливают непосредственно в их конечную форму одним из различных методов, таких как, литье в песчаные формы, литье в кокили или литье под давлением. При литье применяют сложные литейные формы. Эти сплавы часто имеют высокое содержание кремния для улучшения их литейных свойств.

У этих двух категорий алюминиевых сплавов классификация по легирующим сплавам различная: в целом в них добавляются одни и те же легирующие элементы, но в разных количествах.

Прочность и другие механические свойства алюминиевых сплавов, как деформированных, так и литейных, определяются в основном их химическим составом, т. е. содержанием в алюминии легирующих элементов, а также вредных примесей. Однако возможно изменение этих свойств для достижения их оптимального сочетания путем дополнительной обработки сплавов – термической или деформационной, или и той, и другой. В результате этого сплав изменяет свои первоначальные механические свойства и получает свое окончательное состояние, в котором и поставляется заказчику. Упрочняющую термическую обработку применяют как к литейным, так и к деформированным сплавам, Они в этом случае называются сплавами, упрочняемыми термической обработкой.

Два механизма упрочнения

Два класса алюминиевых сплавов:

- термически упрочняемые

- деформационно упрочняемые (нагартовываемые)

Термически упрочняемые сплавы

Термически упрочняемый сплав – сплав, который может быть упрочнен соответствующей термической обработкой (рисунки 2, 3 и 4).

Рисунок 2 – Закалка и упрочнение старением алюминиевых сплавов

Рисунок 3 – Типичное термическое упрочнение старением

Рисунок 4 – Эффект термического упрочнения на механические свойства сплава 7075

Нагартовываемые сплавы

Деформационно упрочняемый сплав (“термически неупрочняемый”, нагартовываемый) – сплав, который упрочняется только путем деформационной обработки (рисунки 5 и 6), а не термической обработкой.

Рисунок 5 – Влияние холодной пластической обработки – нагартовки – на прочность, твердость и пластичность алюминиевых сплавов

Рисунок 6 – Кривые нагартовки (деформационного упрочнения)

термически неупрочняемых алюминиевых сплавов

Серии и системы легирования

- Все алюминиевые сплавы – и деформируемые , и литейные – подразделяются на серии по главным легирующим элементам.

- Каждая серия алюминиевых сплавов, деформируемых и литейных, включают одну, две или три различных системы легирования.

- Система легирования может включать только главный легирующий элемент (выделены ниже жирным шрифтом) или еще дополнительно один или более легирующих элементов.

Серии деформируемых сплавов

- 2ххх – Al-Cu, Al-Cu-Mg, Al-Cu-Mg-Si, Al-Cu-Li

- 3xxx – Al-Mn

- 4xxx – Al-Si

- 5xxx – Al-Mg

- 6xxx – Al-Mg-Si

- 7xxx – Al-Zn, Al-Zn-Mg, Al-Zn-Mg-Cu

- 8xxx – Al-Fe, Al-Fe-Ni, Al-Li-Cu-Mg

Серии литейных сплавов

- 2xx – Al-Cu, Al-Cu-Ni-Mg, Al-Cu-Si,

- 3xx – Al-Si-Cu, Al-Si-Cu-Mg, Al-Si-Mg

- 4xx – Al-Si

- 5xx – Al-Mg

- 7xx – Al-Zn

- 8xx – Al-Sn

Деформируемые алюминиевые сплавы

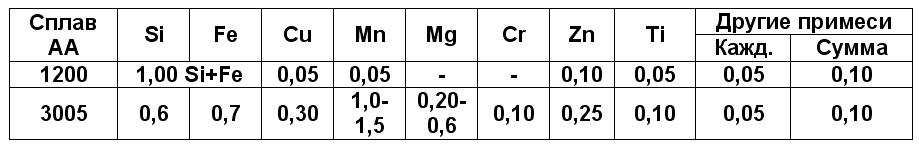

Алюминиевые сплавы для теплообменников

Такие алюминиевые сплавы, как 1200 и 3005 применяются в теплообменниках, которые включают радиатор, трубы испарителя и ребра. Преимущества применения алюминия в таких изделиях состоит не только в том, что у алюминия очень высокая теплопроводность, но и в том, что у него значительно более высокое отношение прочность/плотность, чем у сплавов на основе меди, которые являются традиционными материалами для изготовления теплообменников.

Таблица 1 – Химический состав алюминиевых сплавов для теплообменников

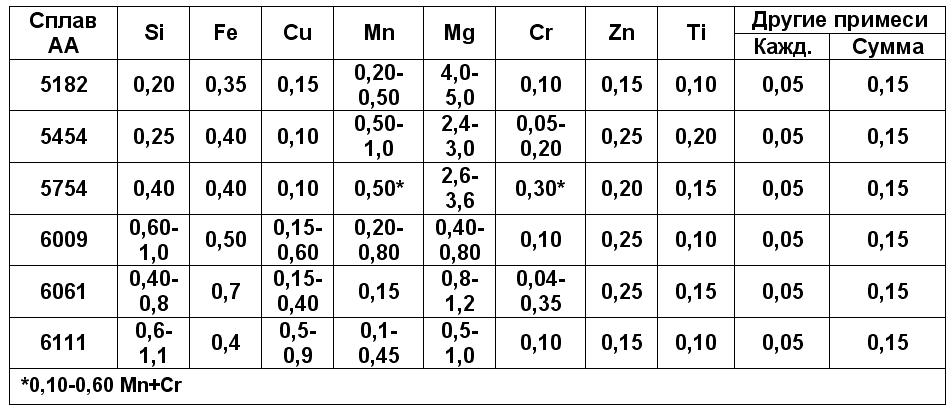

Листовые алюминиевые сплавы

Листовыми алюминиевыми сплавами, которые применяют для панелей кузова, являются нагартовываемые сплавы серии 5ххх (Al-Mg), такие, как сплавы 5182, 5454 и 5754, а также термически упрочняемые сплавы серии 6ххх (Al-Mg-Si), такие как, 6009, 6061 и 6111.

Таблица 2 – Химический состав листовых алюминиевых сплавов

Сплавы серии 5ххх являются термически не упрочняемыми, то есть их практически невозможно упрочнить термической обработкой. Листы из этих сплавов поставляются в отожженном состоянии «О» и они получают деформационное упрочнение при выполнении операции штамповки из них листовых деталей.

Листы из сплавов серии 6ххх поставляются состоянии Т4, то есть в состоянии после закалки и естественного старения. Затем они получают упрочненное состояние Т6 за счет искусственного старения, которое происходит при нагреве в печи отверждения краски в ходе операции окраски.

Сплавы серии 5ххх хорошо поддаются формовке путем пластического деформирования. Однако, в ходе формовки листовых деталей из этих сплавов на их поверхности могут появляться следы пластической деформации растяжением (полосы Людера). Поэтому эти сплавы не применяют для наружных панелей, но применяют для внутренних панелей и деталей каркаса кузова. Листовые сплавы серии 6ххх не подвержены образованию полос Людера и поэтому их применяют как для внутренних и наружных панелей, так и для элементов каркаса кузова.

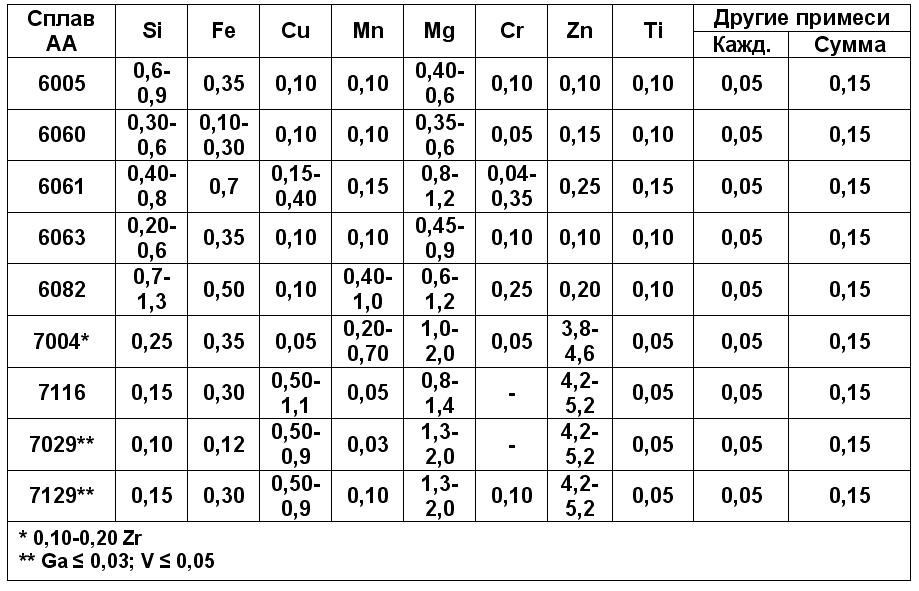

Алюминиевые сплавы для профилей

Сплавами для алюминиевых профилей – экструзионными алюминиевыми сплавами, которые применяются в конструкции автомобилей, являются:

- сплавы серии 6ххх (Al-Mg-Si) 6005, 6061, 6063 и 6082;

- сплавы серии 7ххх (Al-Zn-Mg): 7004, 7116, 7029 и 7129.

Профили из этих алюминиевых сплавов применяются для изготовления различных элементов каркаса кузова, усиления передних крыльев, опорной рамы двигателя, рамы сидений, балки бампера, детали рулевого управления.

Таблица 3 – Химический состав алюминиевых сплавов для профилей

Алюминиевые сплавы обеих серий – 6ххх и 7ххх – являются термически упрочняемыми путем нагрева под закалку (обработки на твердый раствор) с последующим естественным или искусственным старением. Сплавы серии 7ххх являются более трудными для прессования, чем сплавы серии 6ххх, особенно в случае сложных полых профилей. Они – сплавы серии 7ххх – кроме того, менее коррозионно стойкие и хуже свариваются.

Химический состав

| Стандарт | Mn | Cr | Si | Fe | Cu | Al | B | Ti | Zn | Zr | Mg | Be |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| ОСТ 1 90026-80 | ≤0.1 | ≤0.05 | ≤0.1 | ≤0.15 | 2-2.6 | Остаток | — | — | 8-9 | 0.1-0.2 | 2.3-3 | — |

| TУ 1-804-106-2012 | ≤0.1 | ≤0.05 | ≤0.2 | ≤0.3 | 2-2.6 | Остаток | ≤0.005 | ≤0.05 | 8-9 | 0.1-0.2 | 2.3-3 | ≤0.002 |

| ОСТ 1 90048-90 | ≤0.1 | ≤0.05 | ≤0.3 | ≤0.4 | 2-2.6 | Остаток | — | ≤0.03 | 8-9 | 0.1-0.2 | 2.3-3 | — |

| TУ 1-804-088-2012 | ≤0.1 | ≤0.05 | ≤0.2 | ≤0.3 | 2-2.6 | Остаток | — | ≤0.03 | 8-9 | 0.1-0.2 | 2.3-3 | ≤0.002 |

Al — основа.

По ОСТ 1 90026-80 химический состав приведен для сплава повышенной чистоты В96Цпч (1960пч). Суммарное содержание прочих примесей ≤ 0,10 %. Содержание каждой в отдельности прочей примеси ≤ 0,050 %.

По ОСТ 1 90048-90 химический состав приведен для сплава В96Ц (1960). Массовая доля каждой прочей (не регламентированной) примеси ≤ 0,05 %, суммарная массовая доля прочих примесей ≤ 0,10 %.

По ТУ 1-804-106-2012 химический состав приведен для сплава В96Ц (1960). Суммарная массовая доля прочих примесей ≤ 0,10 %. Содержание бериллия и бора не определяется, а гарантируется расчетом.

По ТУ 1-804-088-2012 химический состав приведен для сплава В96Ц (1960). Суммарная массовая доля прочих примесей ≤ 0,10 %. Содержание бериллия не определяется, а гарантируется расчетом.

Маркировка алюминиевых литейных сплавов

США (ASTM В 85, В 26, В 108)

В общегосударственных и оборонных спецификациях для алюминиевых литейных сплавов наиболее широко используется система обозначений Алюминиевой Ассоциации (АА).

Сплавы имеют трехзначное обозначение. Сплавы сгруппированы в серии, которые относятся к определенным системам легирования. Первая цифра каждой серии указывает основную систему сплава

| Серия | Основная система сплавов |

| 2XX | Al — Cu |

| ЗХХ | Al-Si-Mg, Al-Si-Cu |

| 4ХХ | Al-Si |

| 5ХХ | Al-Mg |

| 7ХХ | Al-Zn |

| 8ХХ | Al-Sn |

Промышленных литейных сплавов серий 6ХХ и 9ХХ не существует. В маркировке, принятой АА, обозначение XXX.0 используется для отливок, т.е. для всех литейных сплавов.

В некоторых обозначениях сплавов, принятых АА, цифрам предшествует буква. Буквы используют для того, чтобы различить сплавы с одинаковым химическим составом по основным легирующим элементам, но отличающимся друг от друга только содержанием примесей или малых добавок, например сплав 356.0 и А 356.0.SAE-система Общества инженеров автомобильной промышленности Марки сплавов имеют цифровое трехзначное обозначение.

Например, сплав марки АК7ч (AЛ9) (ГОСТ 1583) имеет аналог по стандартам США; 356.0 (по АА), SG70A (по ASTM В26) и 323 (по SAE)

ЯПОНИЯ (JIS Н5202)

В обозначении марок всех литейных алюминиевых сплавов вначале стоит буквенное выражение АС (алюминиевый литейный сплав): последующие цифры 1. 2. … обозначают группу сплавов, относящихся к определенной системе легирования; буквы А, В, С, D, стоящие после цифр, — символ определенного сплава в данной группе

| Группа | Сплавы системы |

| 1 | Al — Cu |

| 2 | Al-Si-Cu |

| 3 | Al-Si |

| 4А | Al — Si — Mg |

| 4В | Al-Si-Сu |

| 4С | Al-Si-Mg |

| 4СН | Al-Si-Mg |

| 4D | Al-Si-Cu |

| 5А | Al-Cu-Ni-Mg |

| 7В | Al-Mg |

| 8В | Al-Si-Cu-Mg |

ГЕРМАНИЯ (DIN 1725Т.2)

Перед обозначением марок литейных алюминиевых сплавов указывают метод литья:

G — литье в землю или песчаные формы;

GK — литье в кокиль;

GD — литье под давлением.

Далее идут символы элементов и цифры, указывающие их среднее содержание. В конце обозначения марки сплава указывается его термическая обработка:

g — закалка, соответствует состоянию Т4;

wa — обработка на твердый раствор, закалка и искусственное старение — соответствует состоянию Т6

Один н тот же сплав может маркироваться как с указанием метода литья и термообработки, так н без него. Обозначение марки сплава с указанием метода литья и термообработки ставится в скобках.

Для литейных сплавов с повышенным допустимым содержанием меди, которая не является легирующим элементом, краткое обозначение дополняется стоящим в скобках символом Сu, например GD-AlSi12(Cu)

ФРАНЦИЯ (А57-702)

Первой в обозначении всех литейных алюминиевых сплавов стоит буква А (алюминиевый сплав), далее через тире стоят символы легирующих элементов с цифрами, указывающими их среднее содержание, последним стоит символ основного легирующего элемента. Например. A-S5U3G: S5 — креминя 5 %; U3 — меди 3 %; G — магний — основной легирующий элемент

Закалка алюминиевых отливок

Горячую отливку необходимо охладить в воде как можно быстрее – за 5-20 секунд в зависимости от толщины ее стенок, чтобы подавить любое нежелательное и преждевременное выделение растворенных компонентов сплава.

После закалки отливки имеют высокую пластичность. Резкое охлаждение отливки при закалке может приводить к образованию больших внутренних напряжений и короблению изделия. Эту проблему решают выбором закалочной среды и способа ее подачи: погружение в воду или подача воды через спрейеры – вода холодная, вода горячая или масло.

В любом случае, любые действия по правке изделия должны производиться после закалки, но до старения.