Как предотвратить возникновение напряжений и деформации

Чтобы повысить качество конструкций и предотвратить образование браков, следует знать от чего зависит величина деформации свариваемого металла.

Понизить напряжения в процессе сварочных работ и предотвратить деформации можно, если придерживаться следующих правил:

при проектировании сварной конструкции сперва нужно провести расчет сварочных деформаций, что позволит правильно сформировать сечения швов и предусмотреть на отдельных участках изделия необходимые для усадки припуски;

швы нужно выполнять симметрично к профильным осям всего изделия и отдельных его деталей;

очень важно, чтобы в одной точке не было пересечений более чем трех швов;

перед свариванием конструкцию необходимо проверить на соответствие расчетам величин зазоров в стыках и общих размеров;

понизить остаточную деформацию можно, если создать в соединении искусственную деформацию, противоположную по знаку от выполняемой сварки. Для этого применяется общий или местный подогрев конструкции;

при выполнении длинных швов применять обратноступенчатый способ на проход;

использовать теплоотводящие прокладки или охлаждающие смеси, способные уменьшить зону разогрева;

накладывать швы таким образом, чтобы последующее соединение вызывало обратные от предыдущих швов деформации;

подбирать для вязких металлов такие сварочные техники, которые способны понизить конечные деформации.. Нужно понимать, чтобы понизить к минимуму деформации при сварке, причины их возникновения и меры предупреждения непосредственно повязаны между собой

Поэтому вначале нужно провести все расчеты и подготовительные работы, и только после этого приступать к процессу сваривания металлоконструкций

Нужно понимать, чтобы понизить к минимуму деформации при сварке, причины их возникновения и меры предупреждения непосредственно повязаны между собой. Поэтому вначале нужно провести все расчеты и подготовительные работы, и только после этого приступать к процессу сваривания металлоконструкций.

Как устранить деформации?

Чтобы деформации металла при сварке не привели к браку, выполняется правка. Данная операция может производиться несколькими способами:

- термическим;

- термомеханическим;

- холодным механическим.

В первых двух случаях производится только локальный нагрев сварного шва или детали целиком. Для устранения напряжений деталь закрепляют в специальной установке, которая оказывает механическое воздействие на определенную зону. После этого вместе с установкой ее помещают в специальную печь для тепловой обработки.

Устранение деформаций холодным способом предполагает обработку изделия на специальных прессах и прокатных станах. Выбор наиболее эффективного способа зависит от характера деформаций и напряжений, местоположения сварного шва, а также габаритов конструкции.

Избежать деформаций можно, если сварку металлоконструкций поручить опытным специалистам, которые выполнят весь комплекс работ «под ключ» – от расчета до проведения работ и проверки качества. Именно такую услугу предоставляет наша компания. Большой опыт специалистов позволяет свести к нулю напряжения и деформации при сварке, а если они все же возникнут – качественно устранить их. Мы работаем с черными и цветными металлами, сварка осуществляется в кратчайшие сроки по самой доступной цене. Для уточнения деталей и оформления заявки свяжитесь с менеджером по телефону. Мы поможем вам сделать по-настоящему надежную и долговечную металлоконструкцию.

Влияние структур металла

При сверхбыстром нагреве в любом металле происходят структурные изменения.

Они вызваны тем, что составляющие микроструктуры любого металла имеют различные размеры зерна.

Они вызваны тем, что составляющие микроструктуры любого металла имеют различные размеры зерна.

Применительно к нелегированным средне- и низкоуглеродистым сталям (стали с повышенным содержанием углерода, как известно, свариваются плохо), при различных температурах в них могут образовываться, в основном, следующие структуры:

- Аустенит — твердый раствор углерода в α-железе. Образуется при температурах нагрева выше 7230С, и существует, в зависимости от процентного содержания углерода в стали, до температур 1100-13500С. Подвижность зерен микроструктуры в таких условиях — высокая, поэтому аустенитные стали довольно пластичны и при медленном охлаждении не обладают значительным уровнем остаточных напряжений. Частично (до 18-20%) аустенит сохраняется и в структуре стали после окончательного охлаждения. Размеры аустенитного зерна составляют 0,27-0,8 мкм.

- Карбид железа/цементит. Структура имеет ромбовидную решетку и характеризуется высокой поверхностной твердостью. Размеры зерна находятся в пределах 0,1-0,3 мкм.

- Феррит — низкотемпературная, самая мягкая составляющая микроструктуры, образующаяся в процессе сравнительно медленного остывания металла, что и происходит во время выполнения сварки под слоем флюса. Зерна феррита — округлые в плане, размером 0,7-0,9 мкм.

- Перлит — структура, которая формируется в процессе остывания металла и представляет собой смесь феррита и цементита. В зависимости от скорости охлаждения перлит может быть зернистым или пластинчатым. В первом случае зерна вытянуты вдоль оси заготовки, во втором — имеют округлую форму. Средний размер частиц перлита находится в диапазоне 0,6-0,8 мкм. При повышенных скоростях охлаждения вместо перлита появляется более тонкая структурная составляющая, которую называют трооститом. Размеры зерна троостита не превышают 0,2 мкм.

- Мартенсит — неравновесная структурная составляющая, которая существует только в стали, нагретой до температуры выше 750-9000С (с повышением процентного содержания углерода начало мартенситного превращения сдвигается в область более низких температур). Фиксируется в составе стали лишь при ее ускоренном охлаждении, например, при закалке. Такой мартенсит имеет зерно размером 0,2-2,0 мкм.

Еще более сложным составом отличаются легированные стали, в микроструктуре которых появляются карбиды и нитриды составляющих. Кроме того, на размеры зерен сильно влияют скорость охлаждения различных участков деталей, состав атмосферы, в которой выполняется нагрев, интенсивность диффузии материала сварочных электродов и т.п.

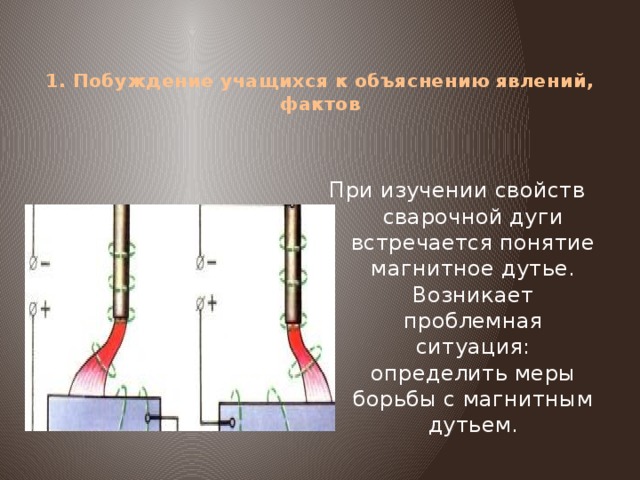

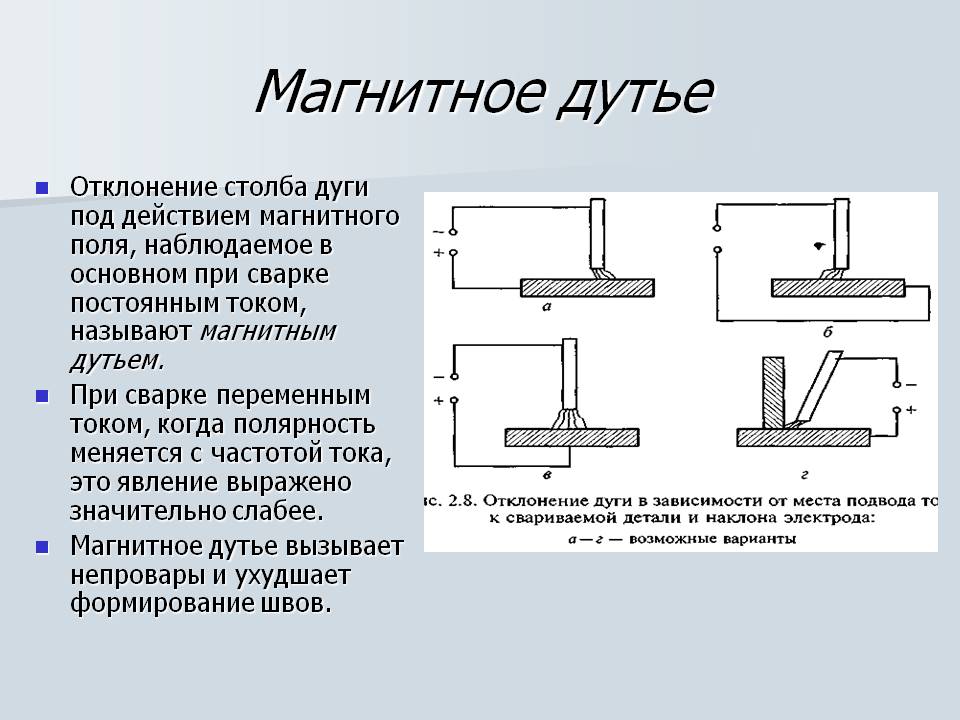

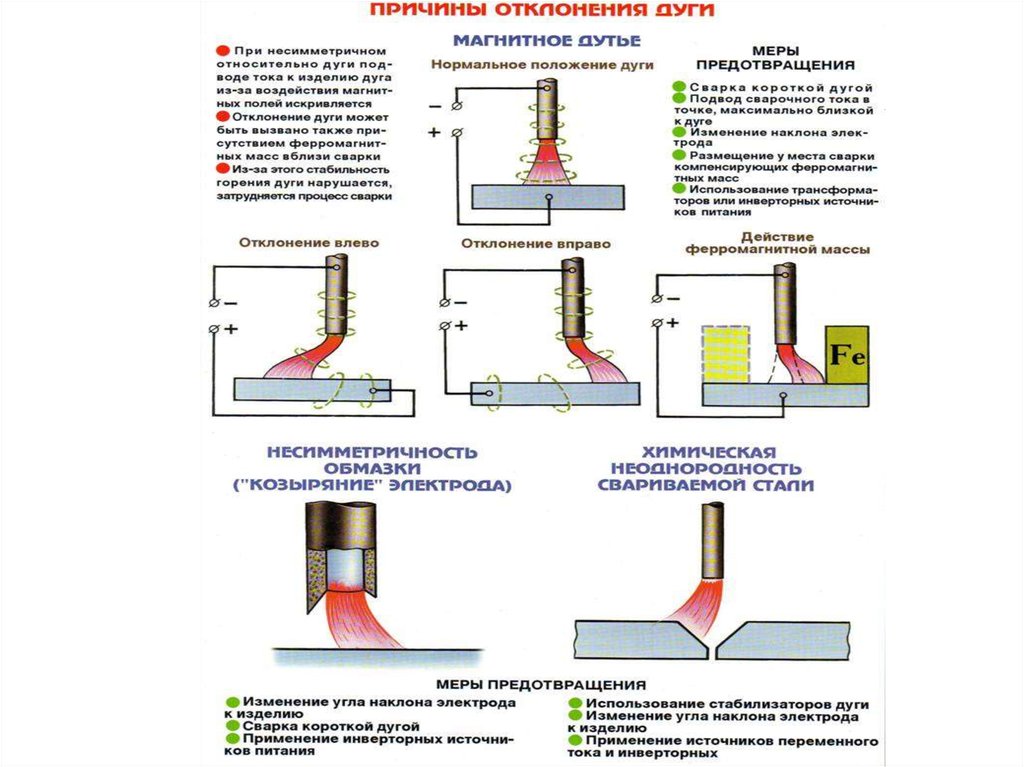

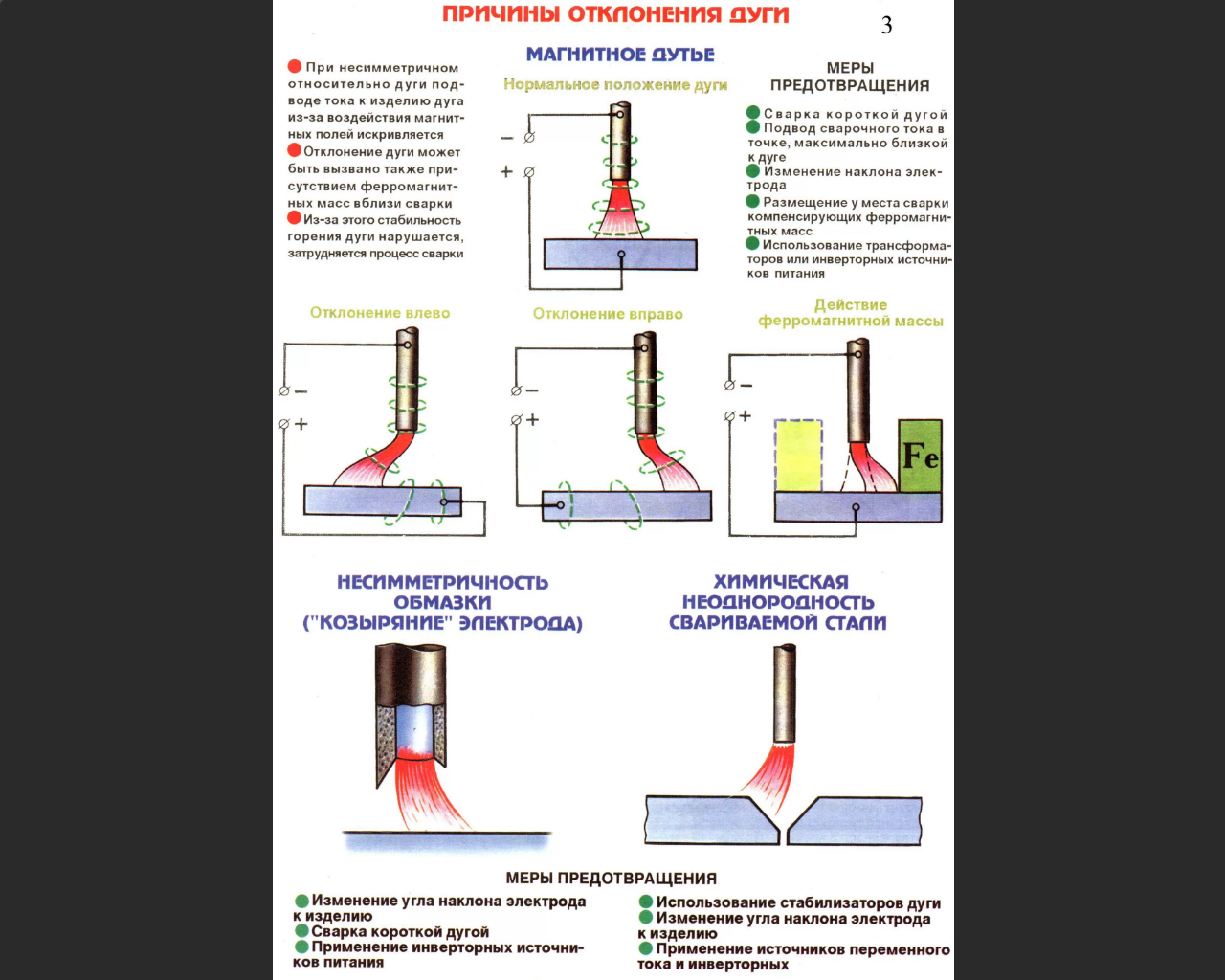

Магнитное дутье: причины возникновения

Чаще всего эффект намагниченности остается после проведения неразрушающего контроля с использованием магнитного дефектоскопа. Данная процедура помогает быстро обнаружить любые изъяны, такие как, например, слишком тонкие участки труб, неровности

Все это, бесспорно, необходимо и очень важно. Но остаются последствия, устранять которые приходится сварщику. Нередко намагниченность может быть следствием и таких явлений, как упругие механические напряжения в процессе производства и транспортировки

Оказывает свое влияние на металл и магнитное поле Земли. Аналогичное действие на трубопроводы производят и линии электропередач. Особенно актуальна такая проблема, если они находятся в непосредственной близости к объекту

Нередко намагниченность может быть следствием и таких явлений, как упругие механические напряжения в процессе производства и транспортировки. Оказывает свое влияние на металл и магнитное поле Земли. Аналогичное действие на трубопроводы производят и линии электропередач. Особенно актуальна такая проблема, если они находятся в непосредственной близости к объекту.

Магнитное дутье при сварке и способы его устранения

При сварке трубопроводов и других массивных металлоконструкций сварщики нередко встречаются с эффектом “магнитного дутья”.

Магнитное дутье возникает при воздействии постороннего магнитного поля (намагниченные трубы) на магнитное поле дуги. Дуга отклоняется от оси электрода и зоны сварки, нарушается стабильность горения.

Отклонение дуги внешним магнитным полем

Действие постороннего магнитного поля может быть настолько сильным, что отклонение сварочной дуги не позволяет сварщику наложить сварной шов.

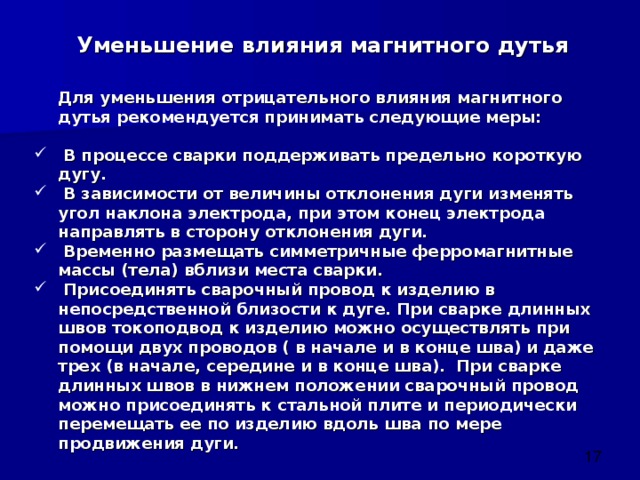

Для устранения или уменьшения магнитного дутья могут быть применены следующие меры:

1. выполнять сварку, когда это возможно, на переменном токе;

2. крепить обратный провод возможно ближе к месту сварки;

3. надежно заземлять свариваемое изделие;

4. ограждать место сварки металлическими экранами для защиты от посторонних магнитных полей.

Если вышеперечисленные методы не устраняют магнитное дутье, то существует более радикальный способ борьбы с этим эффектом.

На трубу, подлежащую сварке, или на обе трубы, подготовленные к стыковке либо уже состыкованные, наматывают сварочный провод сечением не менее 25мм² (6-8 витков). Концы провода подключают к сварочному источнику постоянного тока (выпрямитель, инвертор) и пропускают через провод ток 200 – 300 А в течение 2-3 мин.

Устранение намагниченности проверяется стальной проволокой диаметром 1-1,6мм и длинной примерно 0,5м – проволока не должна притягиваться к трубе.

Если проволока притягивается, то надо пропустить через провод ток в обратном направлении (поменять полярность подключения концов провода).

Способы устранения сварочных напряжений

Дли ликвидации напряжений проводят отжиг или же используют механические методы. Наиболее прогрессивным и действенным считается отжиг. Применяется метод в случаях, когда к геометрической точности всех параметров изделия выдвигаются сверхвысокие требования.

Отжиг может быть общим или местным. В большинстве случаев проводят процедуру при температуре 550-680°С. Весь процесс проводится в три этапа: нагрев, выдержка и остывание.

Из механических способов чаще всего используется прокатка, проковка, техника вибрации и обработка взрывом. Проковка проводится с применением пневмомолота. Для виброобработки используют вызывающие вибрацию устройства, у которых в течение нескольких минут 10-120 Гц составляет резонансная частота.

Как устранить

Залипание не является непреодолимой проблемой. Современное и исправное оборудование, качественные материалы, правильное их хранение, тщательная подготовка заготовок к работе и набор опыта позволяют сварщику забыть про досадное прилипание.

Подготовка

Электроды, вынутые из только что вскрытой пленочной упаковки, в дополнительной подготовке не нуждаются- ими можно сразу варить. Залипание им не грозит.

Но уже через несколько часов пребывания на открытом воздухе, они могут набрать влагу. Тогда перед работой их следует просушить. Для этого на производстве применяют специальные сушильные электропечи, прогревающиеся до 400оС.

В домашней мастерской можно использовать муфельную печь. Допустим прогрев электродов на радиаторе отопления- но для этого понадобится несколько часов. Использовать для ‘просушки открытый огонь недопустимо – температура пламени может превысить допустимую.

Важно! Прогревать сварочные материалы можно трижды. Далее обмазка теряет свои свойства

Настройки оборудования

Перед началом работы нужно точно установить тип сплава, который собираются сваривать, измерить толщину заготовки. В соответствии с этими параметрами по справочным таблицам, приведенным в паспорте сварочного аппарата или на портале завода-изготовителя, выбирается толщина электрода и необходимый сварочный ток.

Следует понимать, что это базовые параметры, в зависимости от конкретных условий, особенностей аппарата, конфигурации шва и опыта сварщика в них могут вноситься некоторые поправки.

Особо осторожными нужно быть при подборе параметров для тонких заготовок-листов или деталей кузова. Для них особенно велик риск прожога. в этом случае начинают с нижней границы табличного диапазона, постепенно увеличивая силу тока до достижения оптимального провара.

У неопытных сварщиков часто возникает вопрос, почему электрод козыряет, то есть обмазка с одной стороны сгорает не полностью, образуя козырек. Это происходит из-за завышения сварочного тока и несоблюдения угла наклона стержня к заготовке.

Кроме настройки агрегата, необходимо также провести тщательную подготовку поверхности.

Кроме области шва и околошовной области, следует зачистить и обезжирить также место присоединения к заготовке массового провода.

Научитесь правильно поджигать дугу

Правильный поджиг дуги позволяет избежать залипания. Что нужно делать двумя основными способами:

- постукиванием;

- чирканием.

Если опыта работы не так много, то лучше разжигать дугу коротким чирканием, напоминающим чиркание спичкой по коробку. При этом электрод нужно держать перпендикулярно плоскости детали. Как только дуга разгорелась, нужно наклонить его на 15о назад, и, не задерживаясь на одном месте плавно и равномерно вести шов вдоль намеченной линии. Это не дает кончику залипнуть.

Два способа поджига электродуги. Для начинающих рекомендуется разжигать дугу чирканием.

При этом важно сохранять постоянный зазор между кончиком стержня и заготовкой. Превышение длины дуги приводит к неполному провару и повышает риск срыва горения. Не следует также наклонять держатель под слишком острым углом

При этом ухудшаются условия прогрева заготовки, сужается сварочная ванна, и шов получится непрочным

Не следует также наклонять держатель под слишком острым углом. При этом ухудшаются условия прогрева заготовки, сужается сварочная ванна, и шов получится непрочным.

Для того, чтобы электрод не залипал, необходимо пользоваться сухими и качественными сварочными материалами. Следует также правильно выставлять параметры работы сварочного аппарата

И, наконец, важно применять правильные приемы розжига дуги

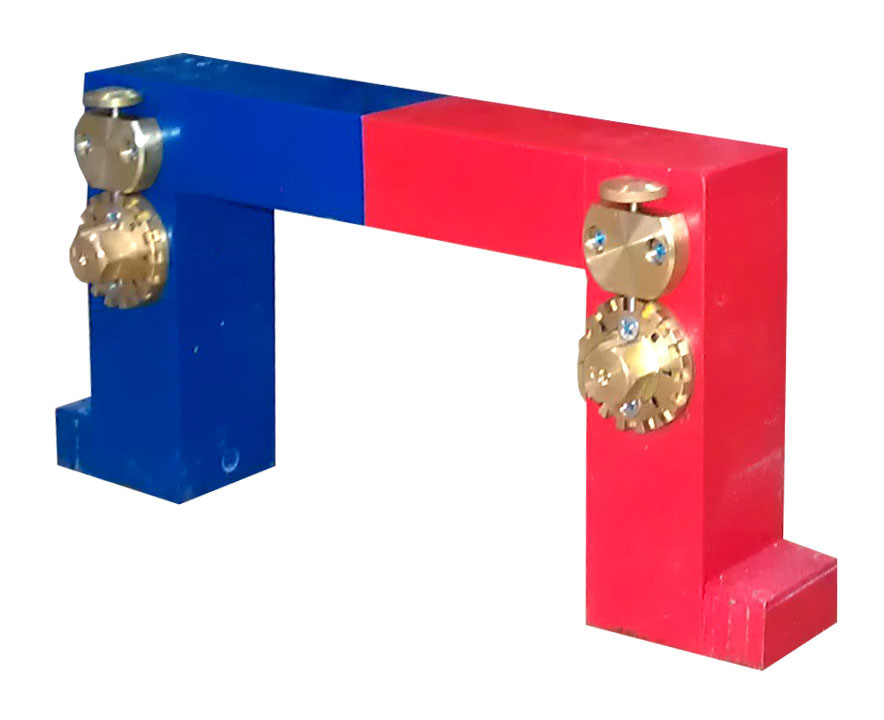

Технологический комплект «МАГ». Магнитные системы.

Намагниченность трубопроводов и листового металла создает большие трудности при ремонтных работах, так как существует эффект “магнитного дутья”. Действие магнитного поля нарушает стабильность горения дуги, происходит ее отклонение на одну из свариваемых кромок, что приводит к выбросу металла из сварочной ванны.

Технологический комплект «МАГ» предназначен для исключения отрицательного влияния эффекта «магнитного дутья» при сварке трубопроводов и металлоконструкций.

В состав технологического комплекта входят:

- индикатор «магнитного дутья» – «Дельта»;

- два компенсационных магнита МКР-1, МКР-2 или МКС-С.

Работа с технологическим комплектом:

Устранение «магнитного дутья» производится с помощью постоянных магнитов, методом компенсации остаточных магнитных полей. Размещением магнитов на различном расстоянии от места сварки, производится изменение величины компенсирующего поля. Величина скомпенсированного поля контролируется индикатором «магнитного дутья» – «Дельта».

Установка позволяет повысить производительность труда при сварке намагниченных труб и конструкций, повысить качество сварного шва за счет устранения разбрызгивания металла. Установка применяется при сварке трубопроводов и металлоконструкций, как в цеховых, так и в полевых условиях.

Технические характеристики магнитных систем: | |

| МКР-1: МКР-1 представляет П-образную магнитную систему с учетом размеров зева для установки трубных центраторов. В отличие от литых магнитов имеет более устойчивые показатели к размагничиванию. МКР-1 имеет регулировку для подбора нужных параметров для быстрого и эфективного устранения магнитного дутья. В отличие от электрических приспособлений для размагничивания трубопроводов, не требует источника питания, что делает его незаменимым в полевых условиях. |

| Величина компенсируемого магнитного поля, до 2000 Гс | |

| Длина компенсируемого участка 150 – 300 мм | |

| Размер 200х120 мм | |

| Масса 5,5 кг | |

| МКР-2: МКР-2 представляет собой два регулируемых магнитных элемента, соединенных гибким тросом. Гибкая конструкция компенсационного магнита позволяет устранять эффект магнитного дутья при сваривании труб различных диаметров и элементов, установленных под углом. Выполнен по той же технологии, что и МКР-1: обладает теми же устойчивыми показателями к размагничиванию в сочетании с возможностью изменения компенсирующего магнитного поля. |

| Величина компенсируемого магнитного поля, 210 – 1500 Гс | |

| Длина компенсируемого участка 150 – 300 мм | |

| Размер 284х98х42 мм | |

| Масса 3 кг | |

| |

| МКС-С: | |

| Величина компенсируемого магнитного поля до 200 Э (1600 А/м); | |

| Длина компенсируемого участка 150-300 мм; | |

| Размеры «окна» магнита 200 х 120 мм; | |

| Вес магнита 5,5 кг. |

| Индикатора «магнитного дутья» «Дельта»: |  |

| Габариты индикатора – 105х90х80 мм; | |

| Вес индикатора – 0,5 кг; | |

| Толщина щупа датчика индикатора – 2 мм; | |

| Длина кабеля датчика индикатора -1 м; | |

| Диапазон рабочей температуры -20 +50°С; | |

| Питание – три гальванических элемента типа АА. |

Версия для печати

Когда появляются временные сварочные деформации

Сварка обеспечивает самое прочное и надежное соединение, если проведена правильно. Однако при нарушении технологии в конструкции возникают напряжения и деформации, вызванные сварочным процессом. Искажается форма и размеры изделия, в результате чего оно не может выполнять свои функции.

Что такое напряжение

Сварочное напряжение определяют как силу, действующую на единицу площади изделия. Оно может быть вызвано растягивающим, изгибающим, крутящим, сжимающим или срезающим усилием.

Эти силы достигают таких величин, что в процессе эксплуатации напряжения и деформации в отдельных деталях приводят к разрушению всей конструкции. Кроме этого происходит снижение антикоррозионных свойств, меняются геометрические размеры и жесткость конструкции.

Напряжения и деформации бывают временными и остаточными. Какие сварочные деформации называют временными, а какие остаточными определяется просто. Временные появляются во время сваривания деталей, вторые появляются и остаются после окончания сварки и охлаждения конструкции.

Причины появления

Главные причины возникновения напряжений и сварочных деформаций такие:

- неоднородный нагрев металлических заготовок;

- усадочные изменения сплава в сварном шве;

- фазовые изменения, возникающие при переходе расплавленного металла из одного состояния в другое.

Одним из свойств металлов является их способность расширяться при повышении температуры и сжиматься при охлаждении. При плавлении в области сварочного соединения появляется неоднородная термозона.

Она вызывает напряжения сжимающего или растягивающего свойства. Если эти напряжения превышают предел текучести металла, то происходит изменение формы изделия, возникают остаточные деформации.

Разновидности деформаций зависят от того, в каких объемах они проявляются. Выделяют три рода. Деформации первого рода действуют в макрообъемах, деформации второго рода происходят в пределах кристаллических зерен, а третьего рода происходят в кристаллической решетке металла.

При превышении определенных предельных температур при сваривании углеродистых и легированных сталей происходит их структурное превращение. У них появляется другой удельный объем и изменяется коэффициент линейного расширения, что приводит к огромным сварочным напряжениям.

Самые большие из них возникают в легированных сталях. В них образуются закалочные структуры, которые при охлаждении не возвращаются к прежней структуре металла, как в большинстве случаев, а сохраняют колоссальные напряжения могущие привести к разрушению сварного шва.

Для этих сплавов разрабатываются специальные технологические процессы, снижающие остаточные напряжения и деформации.

Как предотвратить

Для предупреждения вредных воздействий сварочных деформаций необходимо соблюдать следующие правила и провести несколько мероприятий:

- сварных швов должно быть минимум, и они должны быть как можно короче;

- количество пересекающихся и разнотолщинных швов так же сводят к минимуму;

- сварочные соединения делают с плавным переходом толщин;

- металл наплавляют в минимальном количестве;

- в самых напряженных местах конструкции швы вовсе не делают;

- оставляют припуск на усадку.

Необходимо правильно выбирать способ сварки, который зависит от свариваемости материалов, энергии и режима. Чтобы уменьшить зону прогрева, нужно увеличить скорость сваривания. Для увеличения глубины сварки (прогрев в толщину) необходимо увеличить силу тока.

Для уменьшения вредных воздействий нагрева в зоне сваривания сварщику необходимо по возможности избегать прихваток.

Положительный результат дает использование зажимов и других сварочных приспособлений. Они позволяют сохранить подвижность деталей при сварке в продольном направлении и препятствовать угловому перемещению.

Заготовки располагают таким образом, чтобы возникающие при остывании сварочные деформации были противоположны напряжениям.

Для уменьшения остаточных напряжений и деформаций надо использовать предварительный нагрев. Кроме этого нужно правильно выбрать технологию сварки.

Последовательность наложения швов должна уравновешивать возникающие напряжения. Накладывать швы надо так, чтобы свариваемые детали имели наибольшую подвижность.

В процессе сварки проводят проковку сварного шва, что деформирует остывающее сварное соединение и уменьшает воздействие усадки.

Способы устранения напряжений

Напряжения устраняют отжигом или механическими методами. Отжиг является самым эффективным методом снятия напряжений. Его применяют, когда к изделию предъявляются повышенные требования к точности геометрических размеров.

Разновидности сварочной дуги

Различают 2 типа:

- Разряд прямого действия. Возникает между проводящим стержнем (направлен параллельно ему) и заготовкой (перпендикулярно).

- Косвенного действия. Возникает между 2 электродами, расположенными под углом 40-60°.

Различают несколько разновидностей сварочной дуги.

Виды плазмы в зависимости от состава:

- Открытая. Ток протекает в смеси из воздушных газов, паров металла и обмазки.

- Закрытая. Дуга находится под флюсом, его пары совместно с частицами металла образуют ионизированную среду.

- Состоящая из 1 или нескольких защитных газов.

Используются электроды из следующих материалов:

- вольфрама;

- графита (угольные);

- стали с обмазкой из ионизирующих веществ (плавящиеся).

Дуга может быть 3-фазной. Для этого требуются подключение к соответствующей сети и 2 токопроводящих стержня. К каждому из них подсоединяется по фазе, третья — к заготовке.

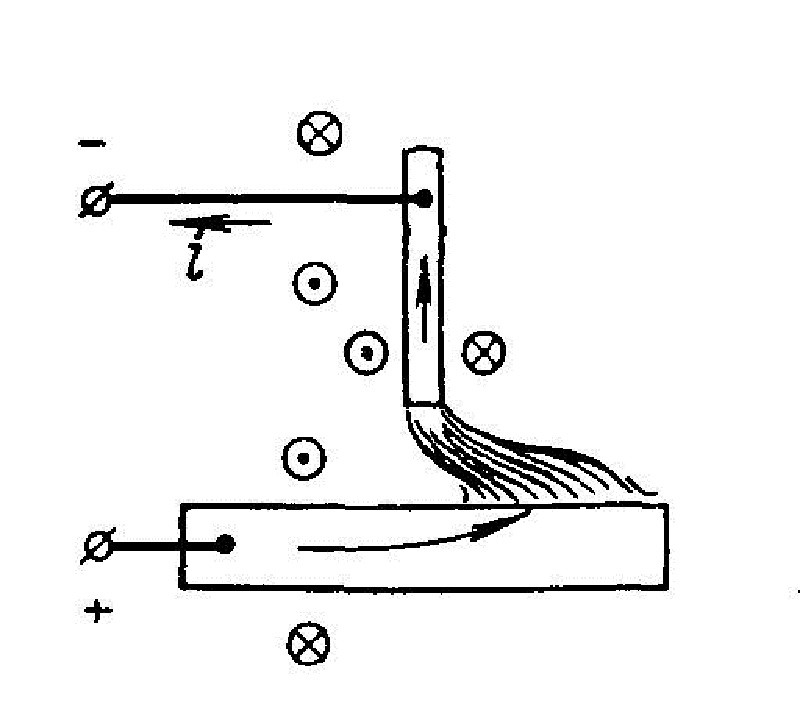

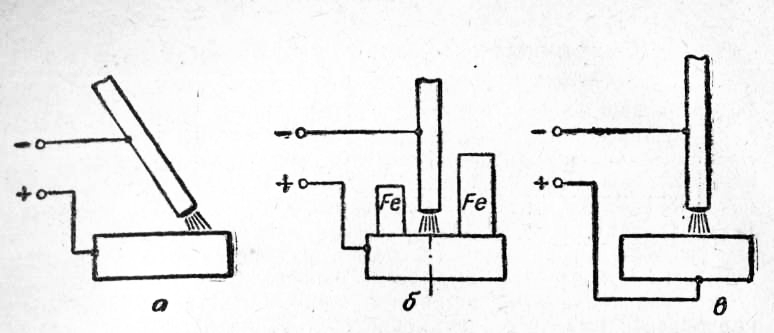

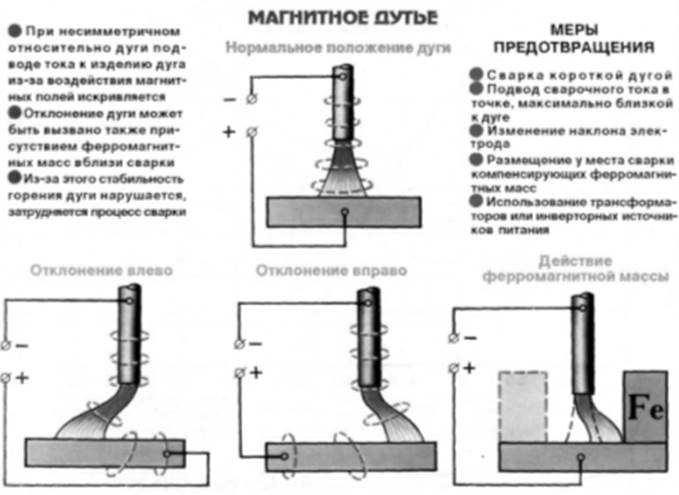

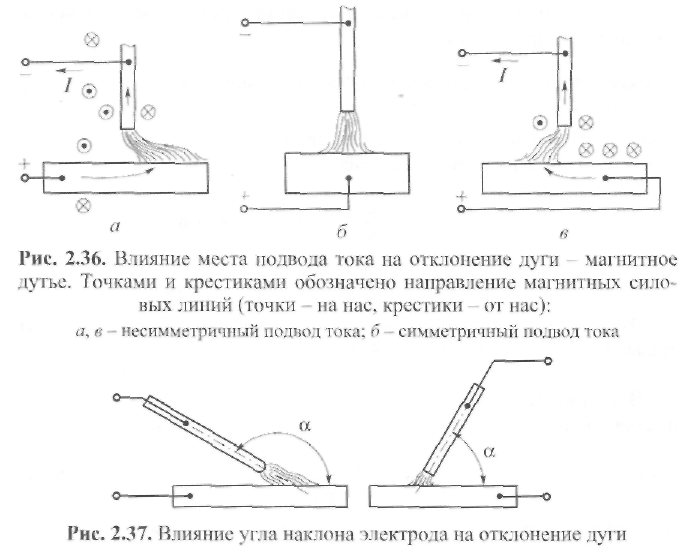

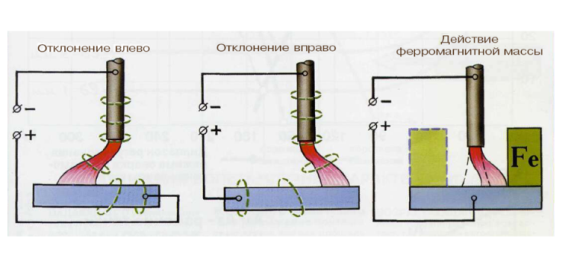

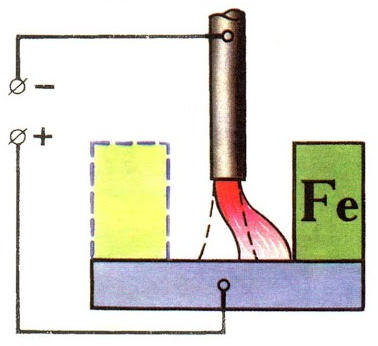

4.2 Магнитное дутье

Вокруг дуги и в свариваемом металле возникает магнитное поле, как вокруг любого проводника с током. Если эти поля несимметрично расположены, то они отклоняют дугу по закону Ленца, что затрудняет сварку. Это отклоняющее действие магнитных полей на дугу называется магнитным дутьем. На магнитное дутье влияют род тока (при постоянном токе дутье больше), его величина (больший ток вызывает большее дутье), место подключения обратного проводаи расположение ферромагнитной массывблизи места сварки (см. рис.23).

Fe

а) б) в) г)

Рис. 22.

а)отклонение дуги влево в)отклонение дуги вправо при подключении

обратного провода слева на большом расстоянии от дуги

б)нормальное положение дуги г)отклонение дуги в сторону ферромагнитной массы

Чтобы магнитное дутье было меньше, следует вести сварку короткой дугой, подводить ток под место сварки, изменять угол наклона электрода так, чтобы нижний конец электрода был обращен в сторону отдувания дуги, переходить на переменный ток, если это возможно.

4.3 Плавление и перенос металла в дуге

Основное тепло выделяется в катодной и анодной областях. Тепловая мощность дуги за единицу времени определяется формулой:Q = I·Uдуги Дж/сек (5)

Т

I · Uдуги·

V

W=Дж/см (6),

где, I – сварочный ток, А

Uдуги– напряжение дуги, В

– коэффициент полезного действия

V- скорость сварки, см / сек.

Это количество тепла, вводимого в металл на единицу длины шва.

Примерные тепловые балансы сварочных дуг приведены в таблице № 2.

Производительность плавления металла

Это количество металла, расплавленного за определенное время сварки

Мр = Кр · I·t(г), (7)

где Кр – коэффициент расплавления, г / А × час

I – ток, А

t – время горения дуги, час

Мр

I · t

Из (7) имеем: Кр = ,

Кр зависит от материала электродного покрытия, стержня, рода тока. Часть металла теряется, поэтому было введено понятие коэффициента наплавки Кн, который меньше Кр на величину потерь.

Потери выражаются коэффициентом потерь

Кр – Кн

Кр

= · 100% (8)

при ручной сварке электродом составляет 10-12%, в защитных газах 3-6%, под флюсом 1-3%.

Таблица №2

Показатель | Затраты тепла в % от полной тепловой мощности | |

Сварка покрытым электродом | Сварка под флюсом | |

1. Эффективная тепловая мощность дуги, в том числе а) перенос с каплями металла, б) поглощение основным металлом 2. Потери в окружающую среду 3. Потери на разбрызгивание 4. Потери на плавление флюса | 75 25 50 20 5 – | 81 27 54 – 1 18 |

Итого | 100 | 100 |

5 Металлургические процессы при сварке

Сварка – металлургический процесс, протекающий с большой скоростью и в малом объеме металла с быстрым отводом тепла от сварочной ванны, с воздействием окружающего воздуха и шлаков на жидкую ванну металла. При высокой температуре дуги (2100 –2300ºС) металл, окружающие газы и флюсы изменяются и реагируют друг с другом. Одним из вредных газов для сварки является кислород, который окисляет элементы, входящие в состав металла шва, образуя окислы

Fе + О2→ Fе О → Fе2 О3→ Fе3 О4 (9)

Присутствие кислорода в металле шва в виде твердого раствора или включений окислов сказывается на ухудшении механических свойствпонижаютсяв,т,%,н%, снижаются антикоррозионные свойства.

Таким образом, от кислорода сварочную ванну надо защищать, создавая защитную среду из газов или шлаков, а также раскисляя окисленные элементы металл шва.

Те элементы, у которых сродство к кислороду больше, будут окисляться интенсивнее.

На этом и основан принцип удаления кислорода или раскисления сварочной ванны.

Можно все элементы по степени уменьшения сродства к кислороду поставить в рядС, Аl,Ti,Si,Mn,Cr,Mo,Fe,Ni,Cu

Раскислениеосуществляется путем введения в сварочную ванну раскислителей: элементов, обладающих большим сродством к кислороду, чем железо, например, ферросплавов: ферросилиция и ферротитана.

2FeO + Si = 2Fe + SiO2 (10)

2FeO + Ti = 2Fe + TiO2

SiO2 , TiO2 – не растворимы в жидком металле и всплывают в шлак.