Плюсы и минусы применения плазменной резки

Плазморезы сегодня активно используются при проведении строительных работ.

Применение таких агрегатов имеет ряд плюсов.

1. Высокая производительность. Плазмотрон мощнее кислородной горелки. При правильном подборе мощности этого аппарата можно увеличить производительность в 4–10 раз. В данном аспекте плазменный резак уступает лишь промышленной лазерной установке, но это сполна перекрывается его себестоимостью.

С экономической точки зрения плазморез выгоден при работах с металлом толщиной до 60 мм. Более толстые стальные листы целесообразнее раскраивать посредством кислородной резки.

2. Универсальный метод. Применение данной технологии позволяет проводить работы практически с любым видом металлопроката. Один и тот же аппарат при разных выставленных значениях мощности и давления воздуха может обрабатывать сталь, алюминий, титан, чугун, медь и другие металлы. Удобно и то, что для резки не требуется предварительной подготовки поверхности – манипуляции можно проводить на ржавой, окрашенной или грязной.

3. Высокоточная и качественная резка. Полученные детали отличает ровная, «чистая» кромка без наплывов и перекаливания. Дополнительной обработки практически не требуется, поскольку ширина реза современных аппаратов минимальна. В отличие от использования автогена, нагреваемая при резке зона листа металла в разы меньше. Благодаря этому достигаются минимальные значения тепловой деформации.

4. Безопасность технологии. Применение метода не требует наличия взрывоопасных газовых баллонов.

5. Экономическая выгода. Безусловно, с экономической точки зрения при больших объемах производства применение плазменной резки более оправдано, чем, например, кислородной или механической. В остальных же случаях не стоит забывать о трудоемкости дополнительной обработки вырезанных деталей. Для фигурного реза толстого листа металла возможно применение автогена, но шлифовка краев после такой операции займет немало времени.

Упомянем и недостатки данной технологии. Ключевой из них – относительно небольшая толщина реза. Даже у мощных аппаратов этот показатель не превышает 100 мм. Для сравнения – кислородный метод позволяет пробить сталь или чугун толщиной до 500 мм.

Еще один минус методики – минимальный угол отклонения от перпендикулярного реза. Этот показатель не должен превышать 10–50°. Конкретная цифра зависит от толщины листа металла. Если наклон будет слишком сильный, то увеличится ширина реза и, как следствие, будет быстрее происходить износ расходных материалов.

В отличие от применения штучных электродов, подключить два плазмотрона к одному аппарату практически невозможно. Это обусловлено сложностью конструкции оборудования.

Где применяются плазморезы?

Плазменная резка и сварка являются незаменимыми способом обработки металла, когда дело касается работы с высоколегированными сталями. Поскольку такие материалы применяются в огромном числе отраслей промышленности, то применение плазморезов получает все большее развитие.

Наибольшее распространение плазменная сварка получила в изготовлении различных металлоконструкций. Плазменная резка металла также широко применяется в тяжелом машиностроении и при прокладке трубопроводов.

Прокладка трубопроводов

На крупных машиностроительных заводах получили распространение автоматизированные линии плазморезов.

Плазморезом следует производить резку абсолютно любых материалов по своему происхождению: как токопроводящих, так и диэлектрических.

Технология плазменной резки дает возможность резки стальных листовых деталей, особенно сложных конфигураций. Сверхвысокая температура пламени горелки позволяет резать жаропрочные сплавы, в состав которых входит никель, молибден и титан. Температура плавления этих металлов превышает 3 тыс. градусов Цельсия.

Плазморез является дорогостоящим профессиональным инструментом, поэтому практически не встречается в личном подсобном хозяйстве. Для единичных работ, в независимости от их сложности, мастера могут обойтись доступными инструментами для резки металла, например, электрической болгаркой.

Устройство болгарки

Там же, где стоят задачи резки высоколегированных сплавов в промышленных масштабах, аппараты плазменной резки являются незаменимыми помощниками. Высокая точность реза, работа с любым материалом – достоинства плазморезов.

Ручная плазменная резка применяется в отраслях, где требуется изготавливать листовые детали сложных геометрических контуров. Примерами таких отраслей является ювелирная промышленность и приборостроение.

Плазморезы являются безальтернативным инструментом получения деталей сложного контура, особенно из тонколистовой стали. Там, где листовая штамповка не справляется с задачей получения изделий из очень тонкого листового проката, на помощь технологам приходит плазменная резка.

Не обходится без плазморезов и проведение сложных монтажных работ по установке металлоконструкций. При этом отпадает необходимость использовать кислородный и ацетиленовый баллоны, это повышает безопасность процесса резания металла. Этот технологический фактор облегчает проведение работ по резке металла на высоте.

Резка металла в высоте облегчает множество процессов

Типовая конструкция плазмореза

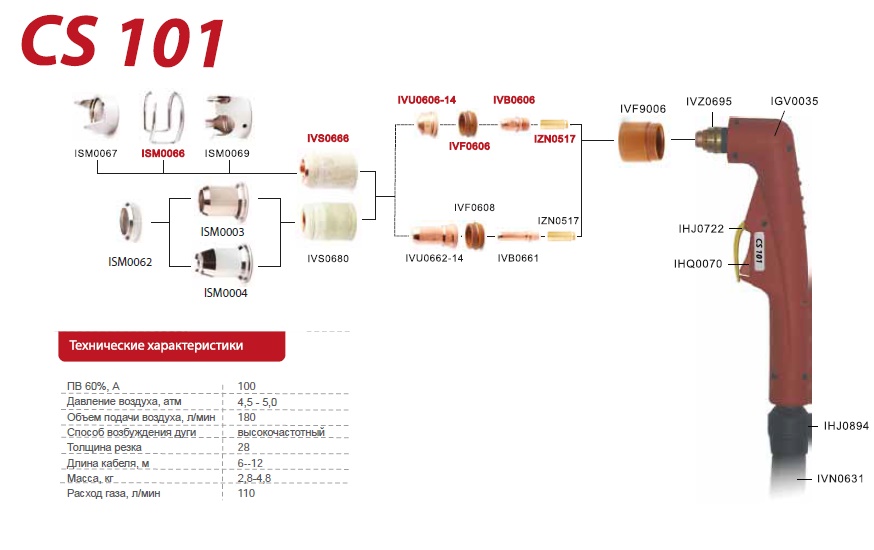

Стандартный плазменный резак включает в себя следующие компоненты:

- Блок питания. Используется для подачи тока на стержень.

- Плазмотрон. Важная часть аппарата, которая отличается сложным строением. В этом блоке под влиянием тока образуется мощная плазменная струя.

- Осциллятор. Применяется для быстрого розжига дуги и ее поддержания.

- Компрессор. Создает мощный поток воздуха, попадающий в горелку. Это способствует охлаждению плазмотрона, нагреванию плазмы, автоматическому удалению расплава с места резки.

- Кабель-шланг. Через этот элемент осуществляется подача тока в горелку. Это способствует ионизации газа, возбуждению электрической дуги. Кроме того, через трубку под давлением поступает воздух.

- Провод массы.

Критерии качества плазменной резки металла

Классификация видов термической резки, габариты деталей и качество обработки установлены европейским регламентом EN ISO 9013 «Термическая резка».

Этот стандарт касается любых материалов, которые можно разделить плазмой, кислородом или лазером. Но при плазменной резке металла станками с ЧПУ или ручным оборудованием толщина должна быть в пределах от 1 до 150 мм.

Грат в нижней части реза и брызги в верхней части.

После плазменной резки металла на поверхности снизу можно увидеть затвердевшие частички самого металла и его оксида. Это грат. Брызги же обычно остаются на верхней кромке заготовки, обработанной плазмой. Грат образуется под воздействием множества факторов. К примеру, на его формирование могут повлиять определенная скорость резки, удаленность резака от обрабатываемой поверхности, сила тока, напряжение, выбор газа и самого метода резки металла плазмой.

Появится грат или нет, может зависеть также и от самого материала, его геометрических параметров, качества поверхности и скачков температуры в ходе процесса. Если скорость разделения металлов будет слишком низкой или, наоборот, высокой, тоже может сформироваться избыточный металл. Скорее всего, его не будет, если выбрать среднюю скорость. Также не допустить появления грата помогут правильно подобранный газ и технология резки.

Угловое отклонение.

При выполнении плазменной резки разные температуры в дуге способствуют тому, что поверхность реза получается под небольшим углом. За счет того, что вверху реза нагрев был сильнее, материал там расплавился в большей степени, чем в нижней части. Но чем лучше была обжата дуга, тем менее заметным будет угловое отклонение. На последнее также влияют расстояние от резака до поверхности и скорость резки. Стандартное разделение материала плазмой предполагает, что с двух сторон угол резки равен 4–8°.

Обрабатываемые заготовки будут иметь общие края реза, если угол резки станет меньше 1°. Достичь такого результата позволяет технология плазменного разделения с повышенным обжатием.

На практике специалисты по плазменной резке придерживаются правила, согласно которому ширина реза должна соответствовать 1,5–2 диаметрам выхода сопла. На то, какой будет эта величина, влияет скорость резки. Чем она ниже, тем более широкий рез удастся получить.

Металлургический эффект (область термического воздействия).

Если сравнивать с резкой кислородом, при плазменной обработке нелегированных сталей область теплового воздействия будет меньше на третью часть. Когда плазмой разделяют иные материалы, зона, находящаяся под влиянием высоких температур, будет зависеть от самого материала.

Насыщение азотом.

Во время плазменного разделения деталей с использованием воздуха или азота большое количество последнего начинает скапливаться на поверхности реза. Это может стать причиной появления пор в сварочном шве. Их будет гораздо меньше, если применять кислород.

Получить высококачественный и высокоточный рез позволяет использование плазмы с повышенным обжатием. Основные преимущества данной технологии – это получение допусков по ±0,2 мм и возможность невероятно точного повторения. В результате резы по качеству ничуть не уступают лазерной обработке.

Если рассматривать самые распространенные стали, тут можно получить качество реза, соответствующее стандартам, но нужно придерживаться установленных параметров обработки. То же самое касается и заготовок из алюминия, однако нужно иметь в виду, что у них высота от вершин до впадин не такая, как у стальных деталей. У алюминия она больше. Поэтому можно сказать, что качество обработки во многом зависит именно от материала изделий.

Например, состояние кромки определяется такими составляющими, как титан, магний, их сплавы, латунь и медь. Причем последние два вещества обладают выраженной зернистой структурой, а их высоту от вершин до впадин не получится рассчитать или оценить по регламенту EN ISO 9013.

Технология резки плазмой с повышенным обжатием позволяет достичь следующих результатов:

- Грата нет совсем либо он образуется в минимальном количестве.

- Даже при острых краях и углах контур получается очень точным.

- Небольшой допуск неровности поверхностей реза.

- Возможность высокоточной подгонки.

- Малая область воздействия высокой температуры и минимальное искривление.

- Рез ровный и гладкий, так как высота от вершин до впадин очень маленькая.

- Можно получить отверстия нужного небольшого диаметра.

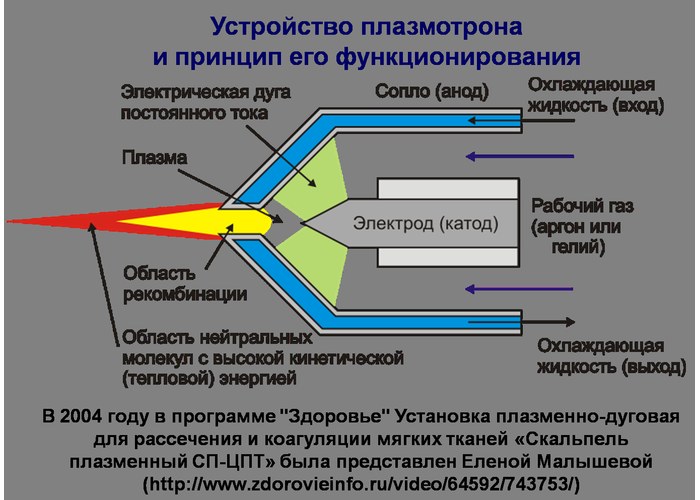

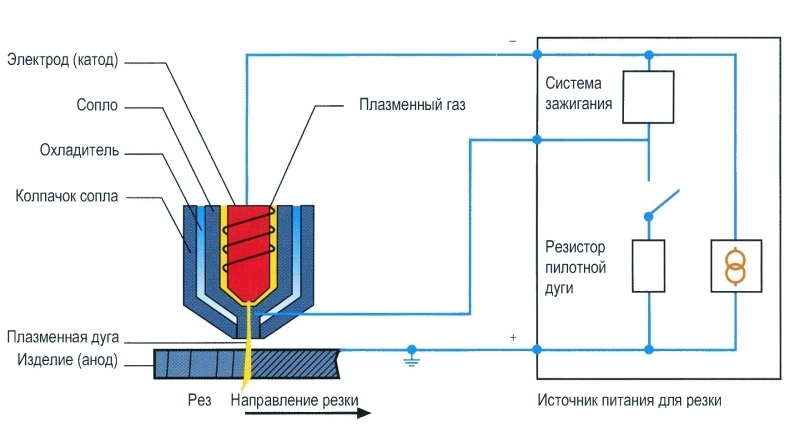

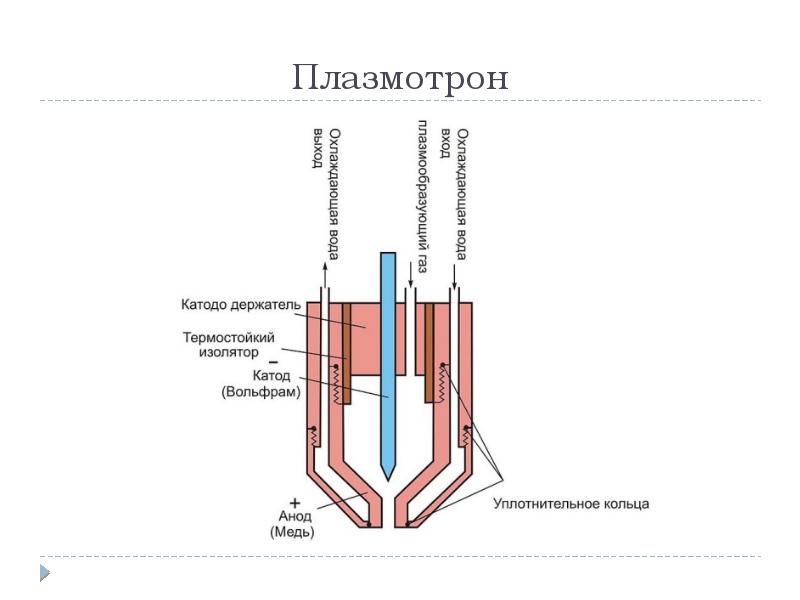

Плазмотрон — что это

Устройство, в котором образуется плазма, называется плазмотроном. Или, другими словами, — плазмогенератор. Плазма — среда, состоящая из отрицательных и положительных радикалов, ионизированный газ. Имеет квазинейтральные свойства. То есть, в малом объёме, по сравнению с общей субстанцией, обладает нулевым зарядом.

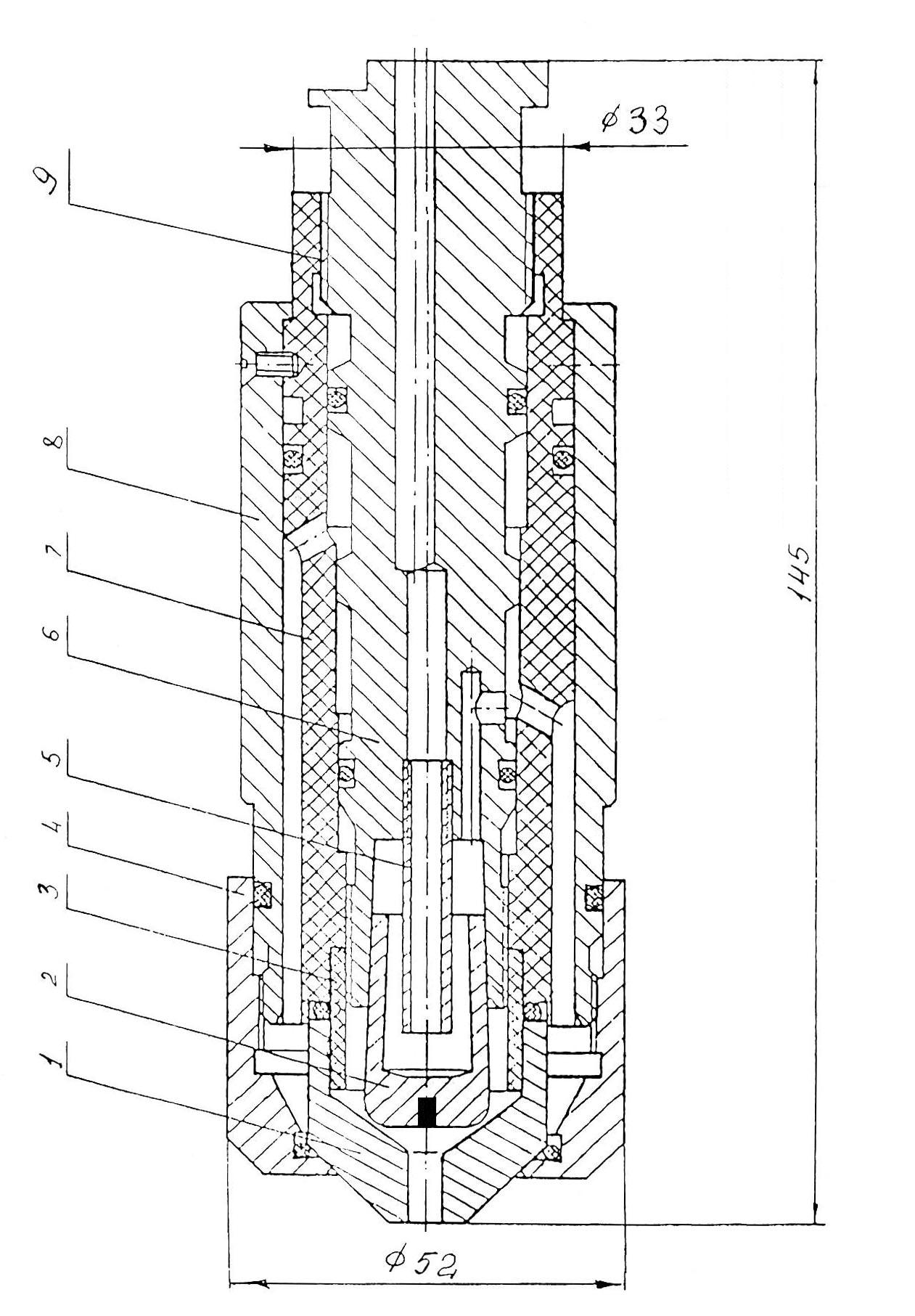

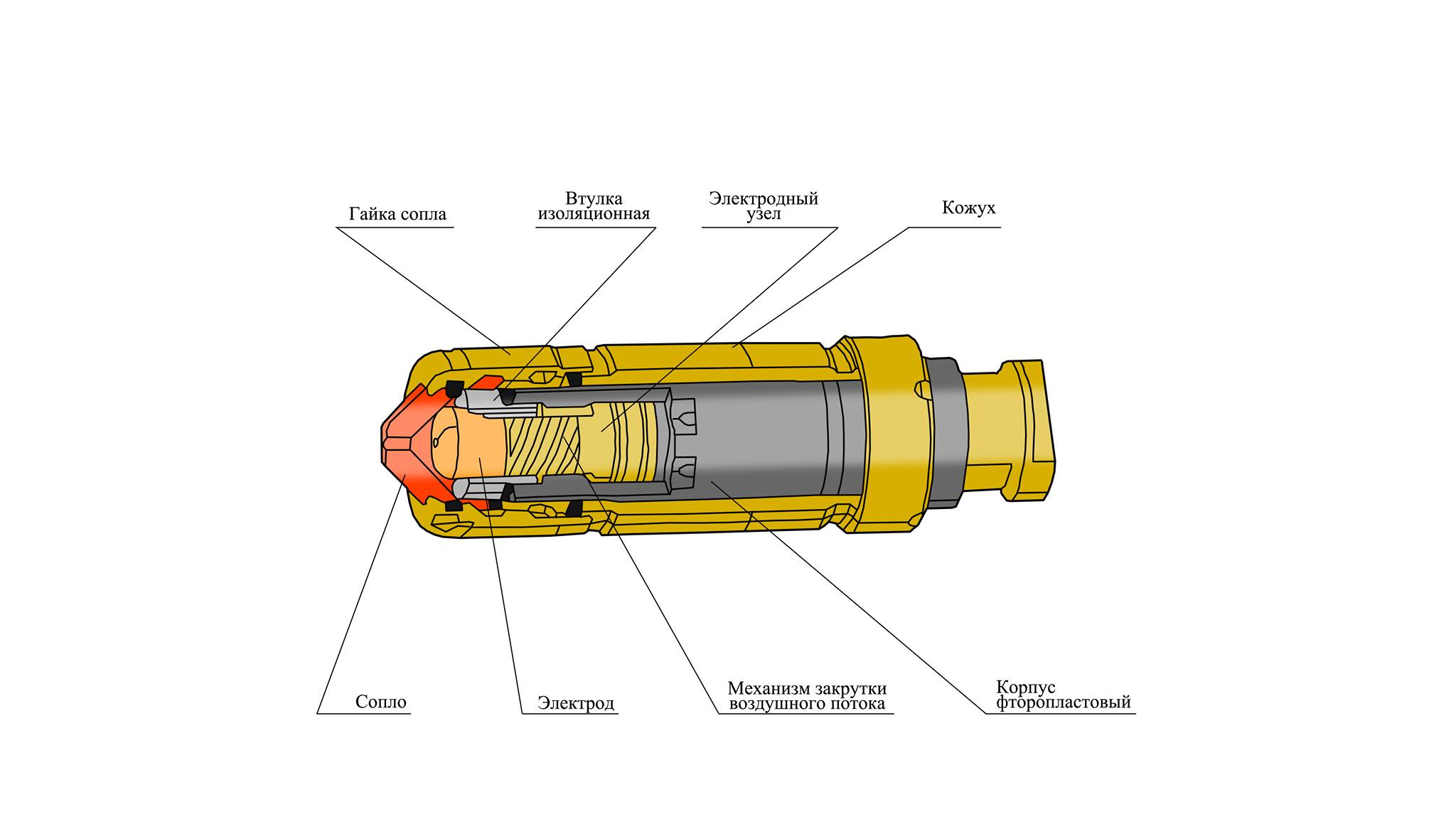

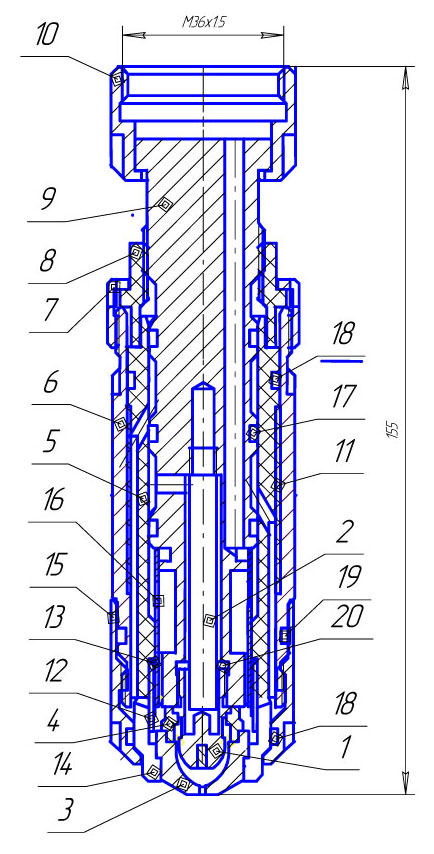

Конструкция

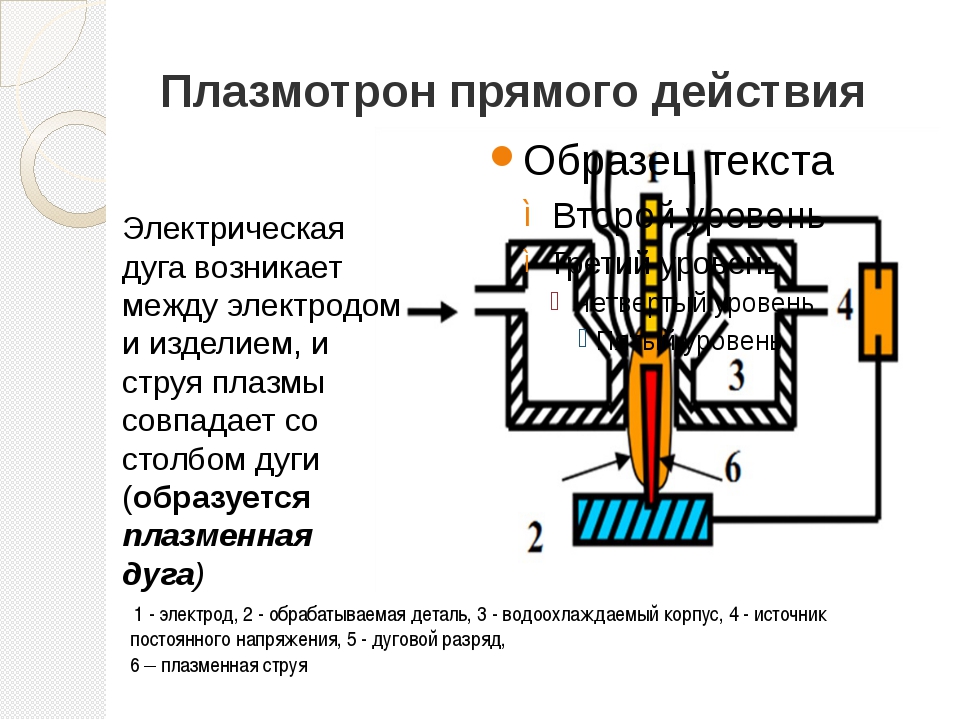

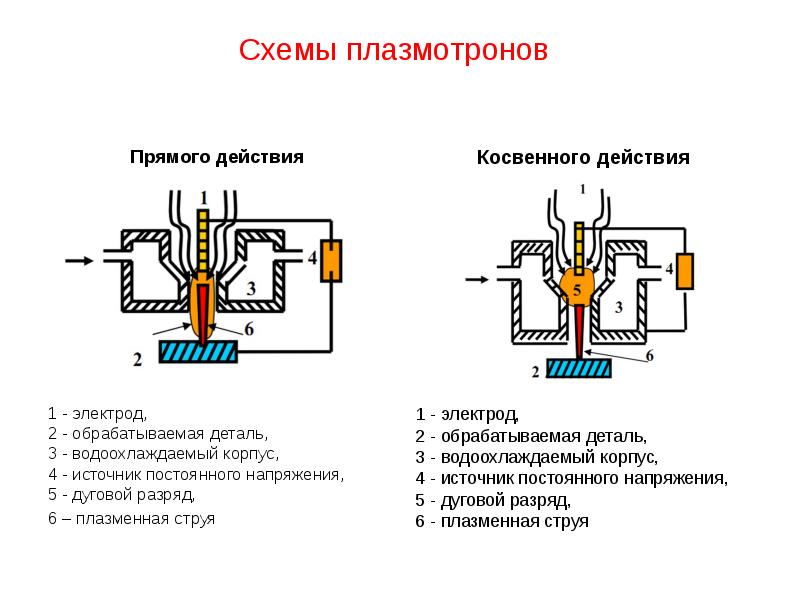

Существуют два основных вида устройства плазмотрона:

- прямого действия;

- косвенного действия.

В первом виде, деталь является частью электрической сети. Катод — это головка плазмотрона, анод — заготовка. Между ними возникает электродуга и протекает плазменный разряд.

Во втором виде, дуга горит внутри плазмотрона. Обработка детали осуществляется только плазменной струёй.

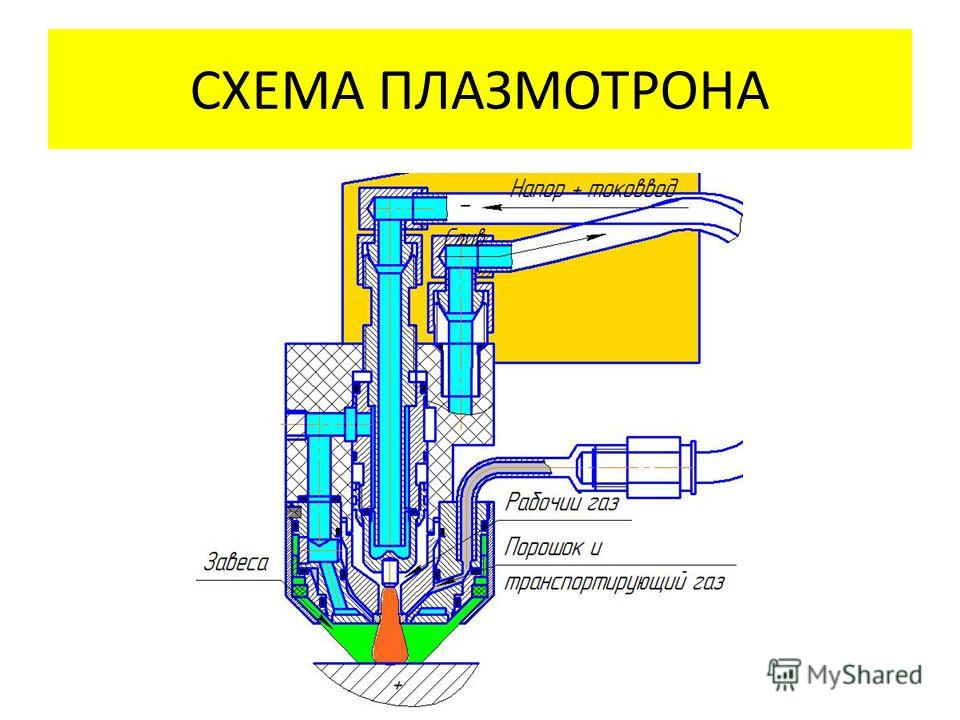

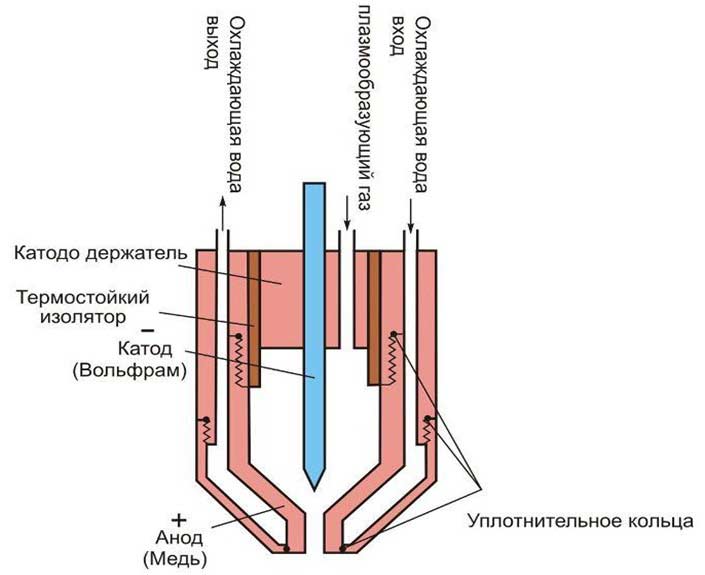

Общее устройство:

- стержневой вольфрамовый (графитовый) катод;

- дуговая камера с вихреобразователем для создания плазмы;

- сопло, — разгоняет поток ионизированного газа, формирует его толщину;

- элементы подвода газа, охладителя (вода);

- электрокабель.

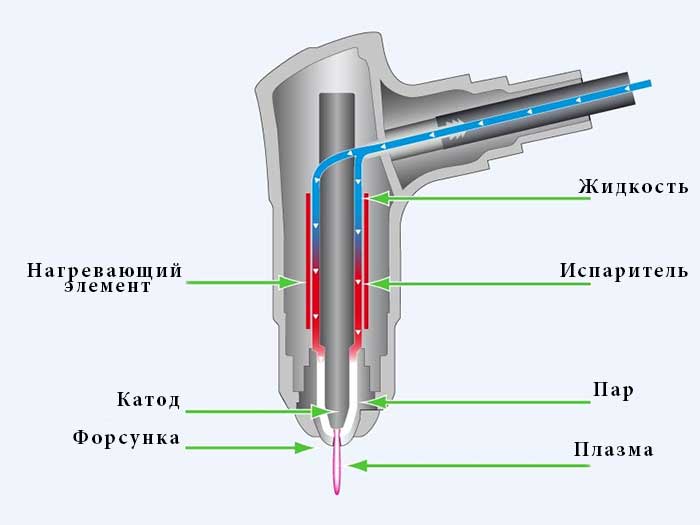

Рабочим телом выступает воздух или различные газы. Пароводяной плазмотрон для охлаждения использует воду, которая, после регенерации, превращается в пар и направляется в вихревую камеру.

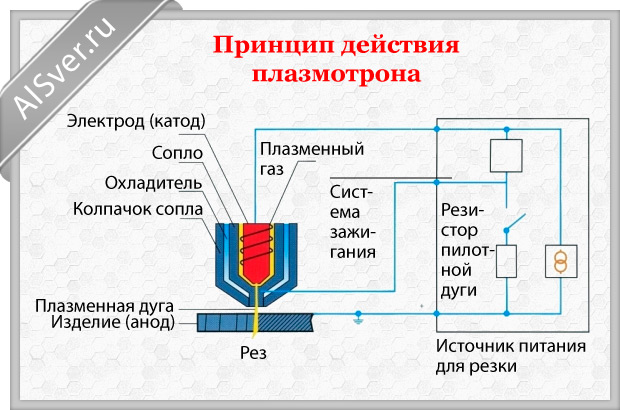

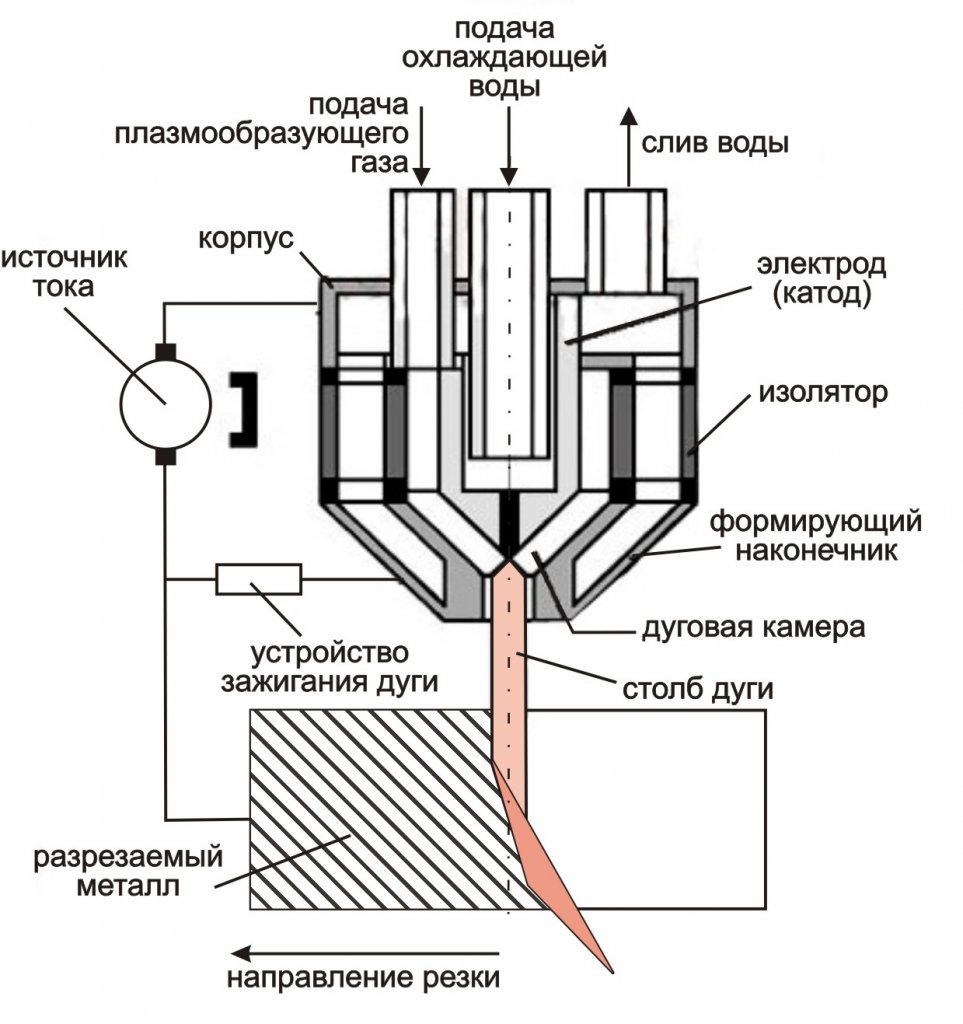

Принцип работы плазмотрона:

- Газ (воздух) под высоким давлением, проходя вихреобразователь, попадает в дуговую камеру.

- Между электродом и соплом зажигается первичная (дежурная) дуга. Она необходима для создания основной, рабочего электроразряда. Дежурная дуга не касается стенок сопла из-за вихревого потока газов.

- За счёт выделенного тепла и высокой температуры образуется ионизированный газ (плазма).

- Скорость потоку придаёт сопло.

Электродуга разогревает металл, плавит его. Удаление расплава осуществляется высокоскоростным потоком ионизированного газа, или смеси водорода и кислорода, если используется пароводяной плазмотрон.

Резка металла осуществляется различными типами плазмотронов:

- воздушно-плазменный;

- газоплазменный;

- индукционный (высокочастотный);

- комбинированные;

- пароводяной плазмотрон.

Индукционный резак

Для прохождения высокочастотной мощности, головка плазмотрона выполняется из диэлектрика. Например, используется кварцевый материал (стекло) или керамика. Это позволяет в качестве рабочего тела применять не только воздух, но и кислород, азот, аргон, водяной пар.

Индуктивно-связанная плазма характеризуется:

- высокой плотностью электронов;

- температурой

6000K, — любое вещество переходит в атомарное состояние.

Высокая концентрация электронов и положительных ионов даёт преимущество при поверхностной обработке металлов, например, травлении. Индуктивная катушка находится вне активной зоны горения. Такое разделение позволило использовать для охлаждения воздух.

Индукционный плазмотрон — специфическое оборудование, применяемое для решения узких задач. С его помощью получают чистые порошковые металлы.

Комбинированные аппараты

Представляют собой симбиоз электрической дуги и токов высокой частоты. Магнитное поле используется для сжатия электрического разряда. По стабилизации электродуги плазмотроны подразделяются на типы:

- газовые;

- водяные;

- магнитные.

Функция стабилизации влияет на сжатие электродуги, направление вдоль оси электрода и в отверстии сопла.

Газовые устройства

Одна из самых простых и распространённых схем. Принцип основан на сжатии столба дуги плазмообразующим газом. Кроме этого, реализуется охлаждение стенок. Головка плазмотрона работает в щадящих условиях.

Водяные устройства

Пароводяной плазмотрон использует в качестве рабочего тела паровой газ. Водяная система, с учётом регенерации пара, позволила добиться высокой степени сжатия столба электродуги. Температура достигла 50000°C. В конструкции применён графитовый электрод, подающийся в зону горения автоматически. Ускоренному сгоранию углерода способствует наличие высокотемпературного водяного пара.

Схема пароводяного плазмотрона

Водоохлаждаемая головка резака — вторая конструкция (после воздушной), применяемая умельцами при конструировании своими руками модели плазменного резака.

Процесс фигурной резки металла при помощи станка плазменной резки MAXILITE 3000

Давайте рассмотрим установку плазменной резки MAXILITE 3000 в базовой комплектации. MAXILITE 3000 это станок который применяется для резки металла толщиной от 0,3 до 20 мм с хорошей скоростью и высоким качеством. Толщина металла которую может раскроить наш станок зависит от мощности источник плазмы. Станок имеет модульную конструкцию, поэтому перевезти его в необходимое место не составит труда. Итак, перечислим основные отличительные особенности станка:

- разборная рама имеющая малый вес

- портал из профиля прямоугольного сечения, так же имеющий малый вес

- стойка управления ЧПУ имеющая очень «взрослый» вид

- интегрированный рабочий стол

- для стабильной работы с тонколистовым металлом имеется механический контроль высоты горелки

- оптимальная стоимость при достойных характеристиках

Мы можем подобрать вам аппарат и плазматрон под ваши задачи, например, можно уменьшить размер рабочего стола, при необходимости и, соответственно, это отразится на стоимости в меньшую сторону.

Имейте ввиду, что для работы станка отдельно вам потрбуется следующее оборудование:

- вытяжной вентилятор с рабочим колесом не менее 200мм;

- воздушный компрессор производительностью не менее 400 л/мин;

- рефрижераторный осушитель сжатого воздуха;

- магистральный фильтр для очистки воздуха по 1 классу от твердых примесей, масла и воды.

Для того, чтобы начать работу, станок необходимо правильно установить, подключить к питанию и обязательно грамотно организовать вытяжку для отвода дыма с частичками горящего металла

Это важно, потому, что дыма при работе образуется очень много, и дышать этими испарениями не очень полезно для здоровья. Программное обеспечение при помощи которого управляется станок в базовой версии имеется, это Pure Motion российской компании Purelogic. В следующих статьях мы постараемся подробно разобрать это программное обеспечение, поскольку оно, всё таки, не такое простое, как хотелось бы

В следующих статьях мы постараемся подробно разобрать это программное обеспечение, поскольку оно, всё таки, не такое простое, как хотелось бы.

Итак, что бы вырезать хоть какую-то деталь, вам потребуется сначала её нарисовать. Вы можете использовать любое программное обеспечение, которое позволяет экспортировать или сохранять любой чертеж в формате DXF. Это могут быть такие программы как AutoCAD, Компас, Corel Draw и т. п. Они, разумеется, в комплекте не идут.

Так же вам устанавливается программа SheetCAM, при помощи которой будет генерироваться специальный G-код, который необходимо будет передать в программу Pure Motion.

Получается, что порядок действий таков, что сначала в сторонней программе вы рисуете необходимый художественный элемент, сохраняете его в формате .dxf, импортируете его в SheetCAM, сохраняете сгенерированный G-код, а затем импортируете его в программу Pure Motion и уже она передаёт непосредственно на стол раскроя все необходимые действия и координаты.

Ещё вам нужно будет правильно настроить программу Pure Moiton поскольку при работе с разными толщинами и металлами, настройки скорости, высоты врезания и рабочей высоты горелки, тоже будут разными. В одной из следующих статей мы так же подробно рассмотрим данные настройки.

Художественная резка металла плазмой выполняется плазменной струей, которая используется как режущий инструмент. После того, как вы нажали кнопку запуска процесса резки изделия, образуется электрическая дуга (между металлом и электродом), зажигание которой происходит за счет импульса или короткого замыкания; из сопла подается газ, находящийся под давлением; под действием электрической дуги он превращается в плазменную струю, температура которой достигает 30 тыс. градусов, а скорость — 1,5 тыс. м/с. Скорость реза зависит от толщины металла, мощности источника плазмы, и сложности вырезаемого рисунка. В процессе работы рисунок который вы нарисовали в программе будет вырезана листе металла.

Может показаться, что работать на станке плазменной резки с ЧПУ для фигурной резки металла, это очень сложно, но это только поначалу, как в любом другом деле, сначала будут ошибки, без этого никак, но потом вы набъёте руку и получите неиссякаемый источник реализации самых смелых творческих решений.

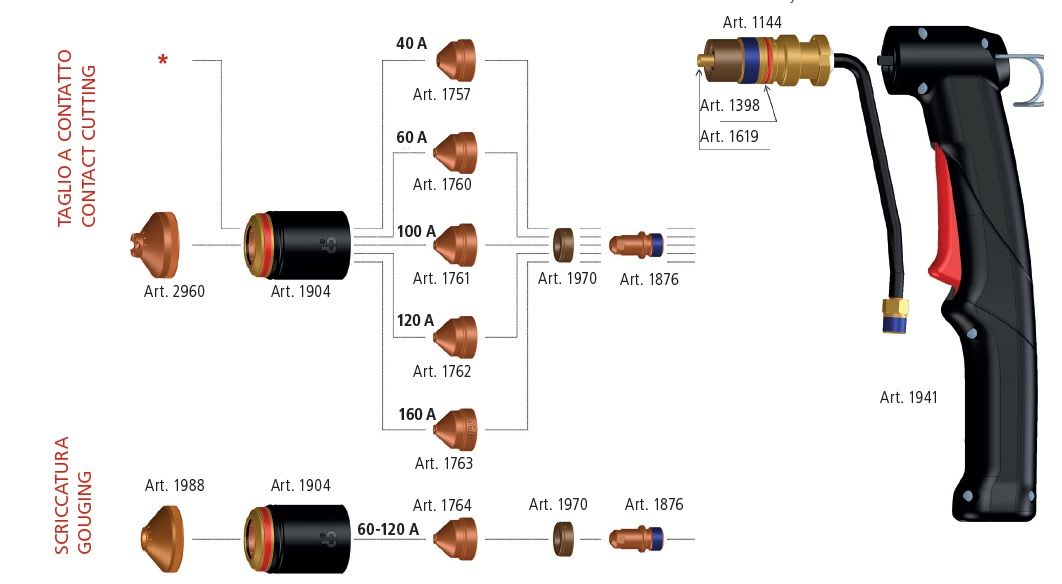

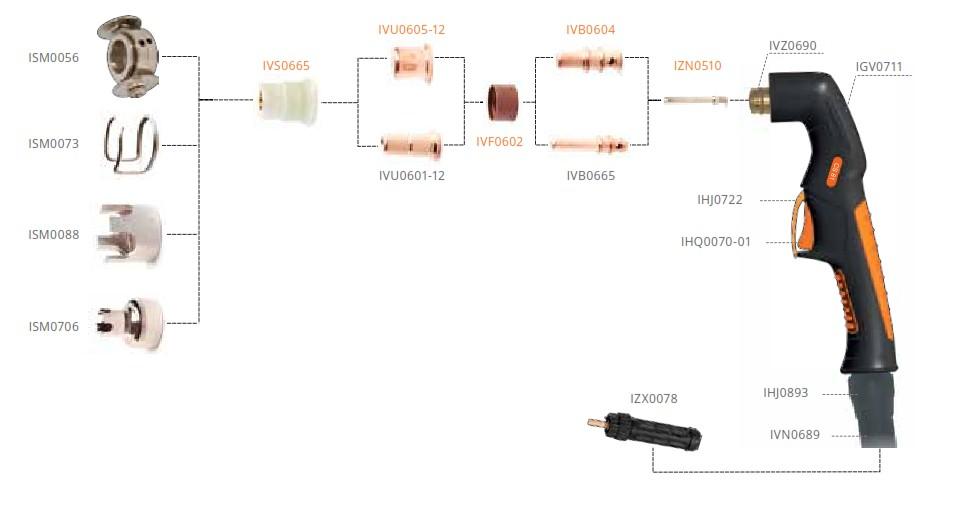

Самостоятельное изготовление насадок

К сменным насадкам относятся сопло и электрод.

При их изготовлении учитывают следующие моменты:

- Для плазменной сварки и резки подойдут электроды из тугоплавких металлов. При нагревании на их поверхностях образуются жаропрочные оксидные пленки. Однако при выборе металла учитывают, что некоторые вещества выделяют токсичные пары или образуют радиоактивные соединения. Гафний – оптимальный вариант для изготовления электрода к самодельному резаку.

- От параметров сопла зависят качество среза и скорость работы. Делать деталь слишком длинной нельзя: она быстро износится. Рекомендованный диаметр сопла – 3 мм.

Как устроен аппарат плазменной резки?

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

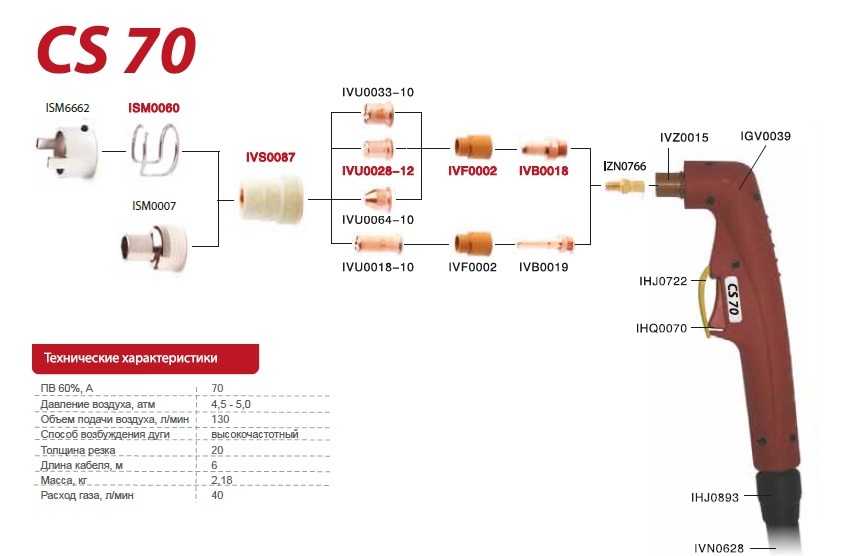

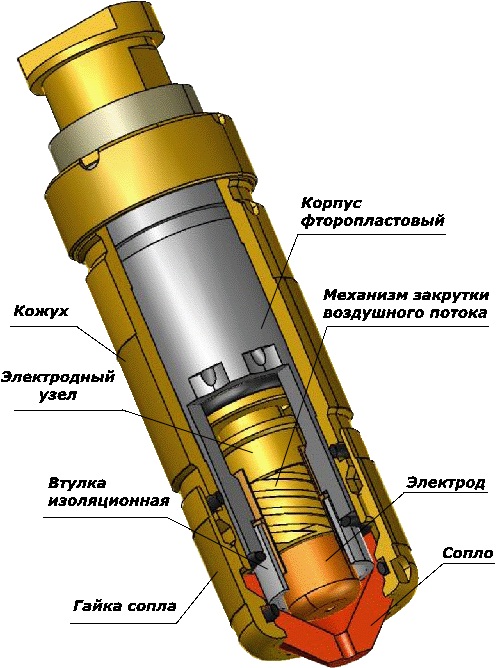

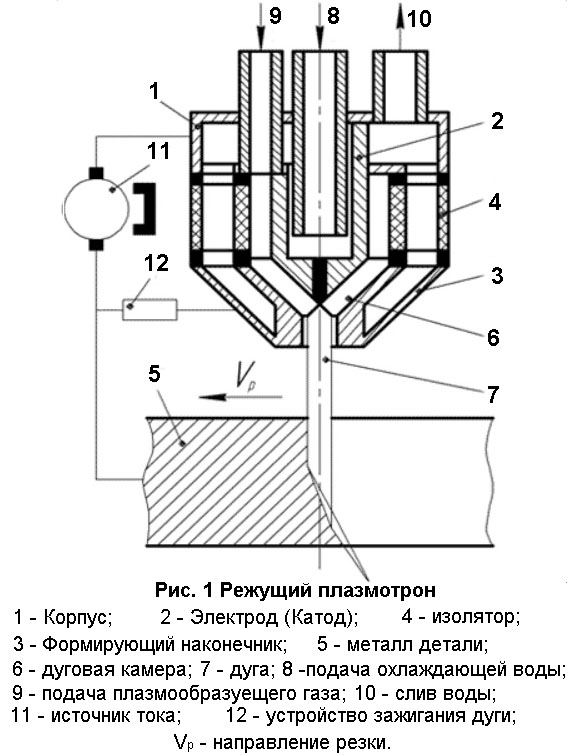

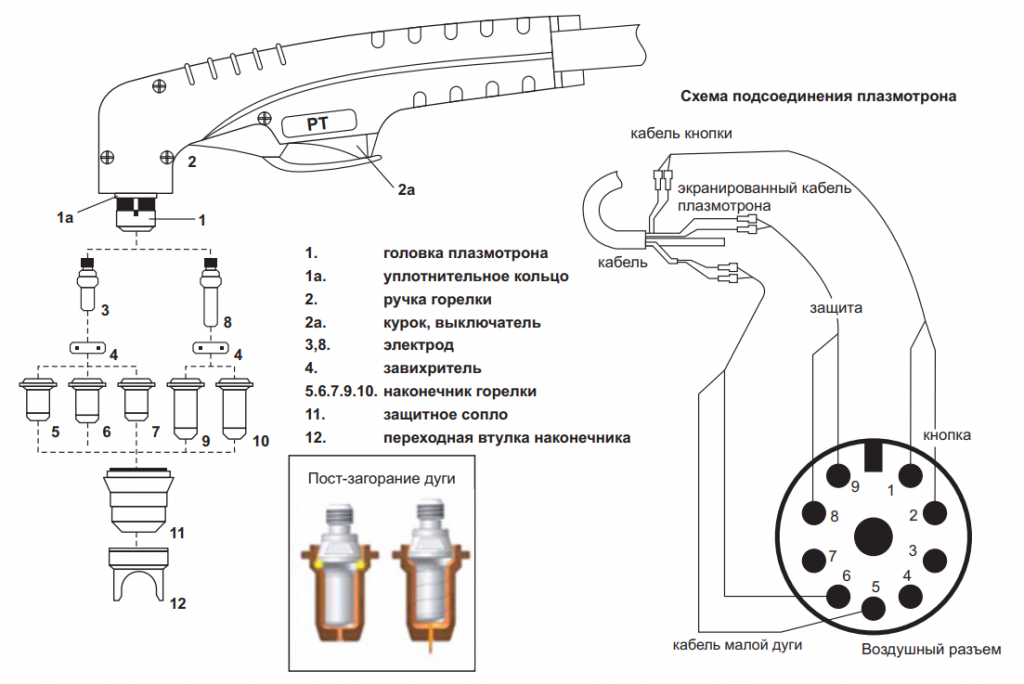

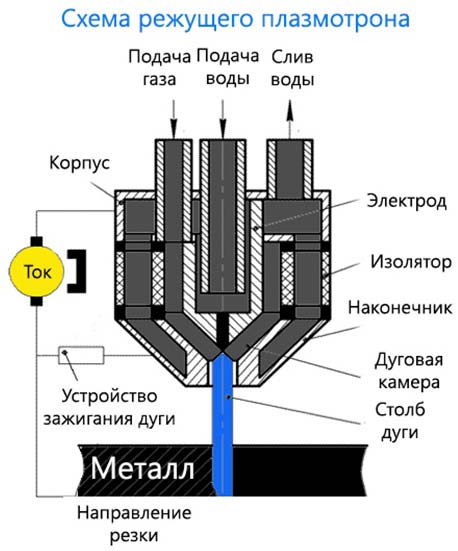

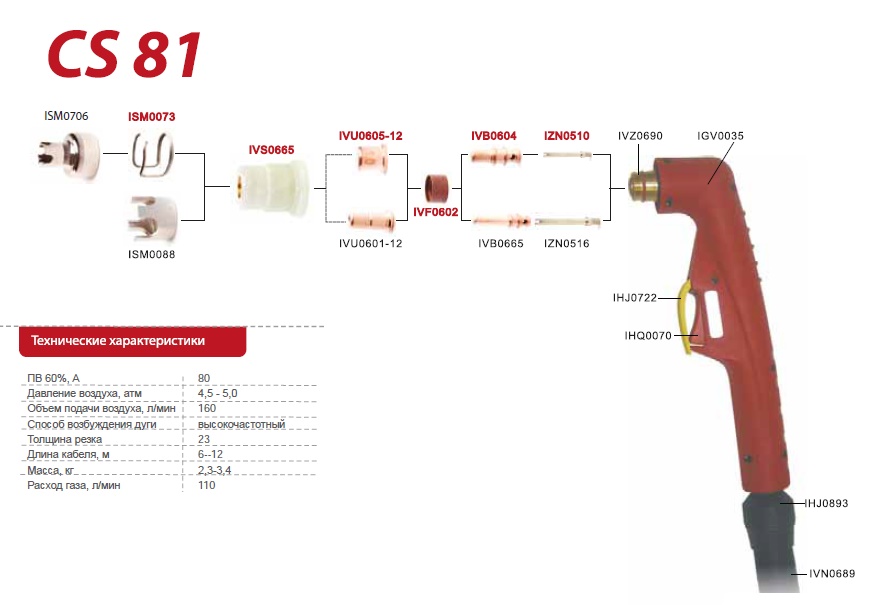

Плазмотрон

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

С бериллием и торием нужно быть поосторожнее – эти элементы обладают радиоактивным компонентом.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

Схема устройства плазменного резака.

В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

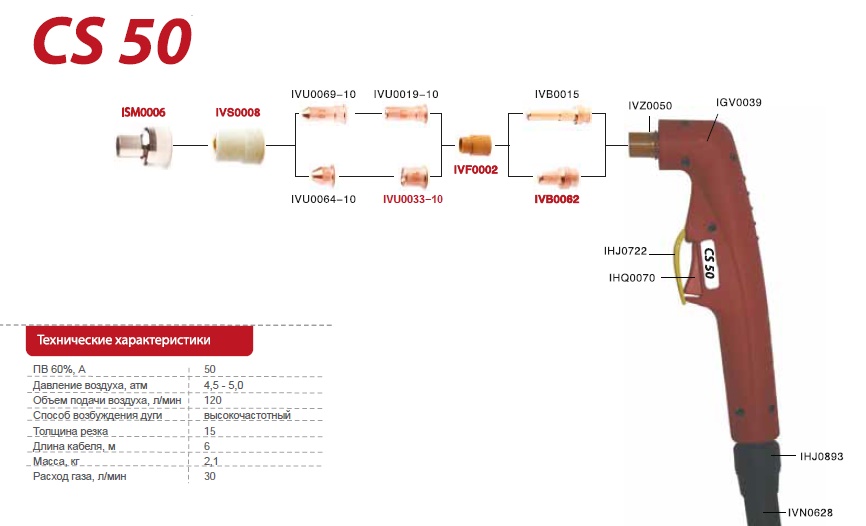

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

https://www.youtube.com/watch?v=grj5WCpW9c8

Как выбрать плазменный резак?

Оптимизация рабочего процесса на производстве и дома – важное условие качественного результата. Выбирать машину для плазменной резки следует обдуманно

Чтобы не ошибиться с покупкой, специалисты рекомендуют ответить на несколько вопросов.

- С каким металлом предстоит работать? Для медных, латунных, алюминиевых, сплавов идеально подойдет плазморез с мощностью 6 А. Для работы с черными металлами и нержавейкой хватит мощности 4А.

- В каких условиях будет работать устройство? Для продолжительной работы лучше выбирать резаки с внешней компрессорной подачей воздуха. Для небольших мастерских подойдет плазморез с внутренним компрессором.

- Как часто планируется менять расходные материалы? Следует учитывать, что электроды и сопло – детали, которые нуждаются в периодической замене, и частота их изнашивания зависит от длительности и мощности работы резака. Выбирая плазморез необходимо убедиться, что расходные материалы имеются в магазине в наличии или под заказ.

Автоматическая и ручная плазменная сварка

Если обработка металла (как черного, так и цветного) производится в малых объемах, то применяют ручные аппараты. В этом случае специалист подводит сопло к поверхности материала и одновременно подает в ванну присадочную проволоку. Расплавление последней и обеспечивает создание шва большой крепости.

Автоматическая сварка более востребована в промышленности, где требуется скорость и точность. В зависимости от типа обрабатываемых деталей, используются специализированные аппараты. На сегодняшний день есть устройства, помогающие скреплять:

- трубы и плоские элементы;

- однопроходные, с автоматизированной подачей присадки;

- многопроходные;

- применяющие флюсы и пр.

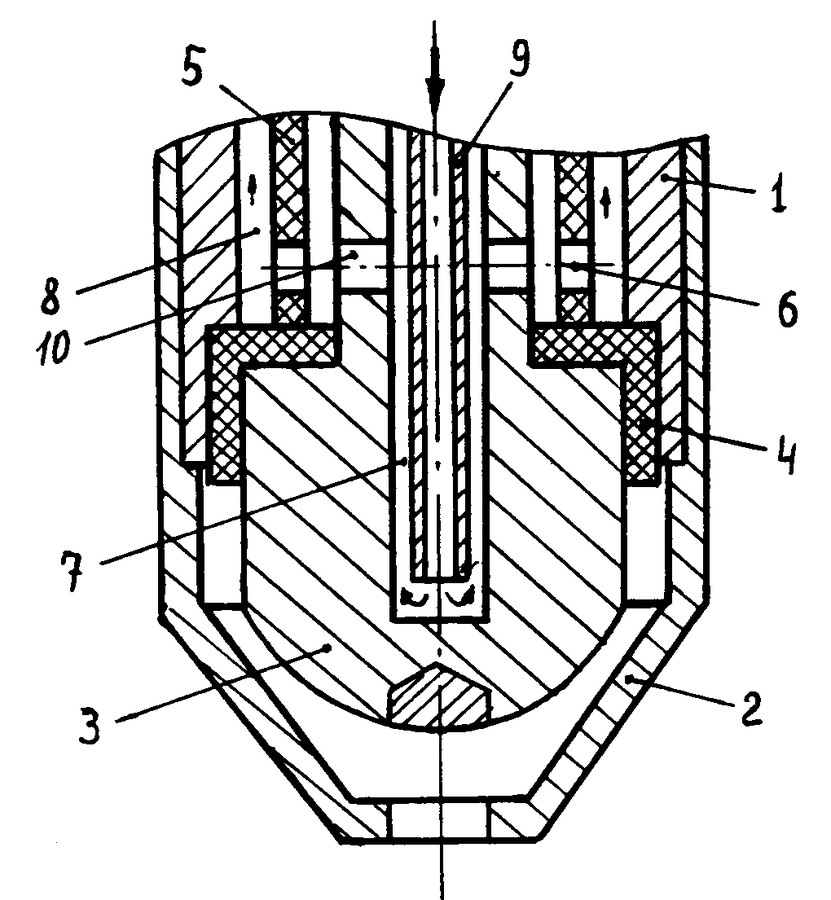

Устройство

Горелка состоит из:

- электрододержателя, электрически изолированного от обеих внутренних трубок;

- вихревого кольца, которое обеспечивает круговое движение плазмы;

- полого электрода, внутри которого установлены рабочая и экранирующая трубки;

- возвратной пружины;

- наконечника;

- защитного колпачка.

Конструктивно к плазмотрону для плазменной резки относят также шланги, по которым осуществляется подвод плазмообразующего воздуха.

Форма отверстия в сопле определяет размеры и конфигурацию дуги. Оно рассчитывается таким образом, чтобы выдерживать поток ионизированного газа, нагретого до 4500…5000 ° С, при плотности тока до 40000 ° С/мм 2 .

Последовательность работы ручного плазмотрона такова. При выключенном оборудовании рабочие поверхности детали и наконечника соприкасаются между собой, поэтому головка плазмотрона не должна быть прижата к металлу. При включении резака источник питания начинает генерировать постоянный ток, мощность которого может достигает 500 А. Ток ионизирует воздух, находящийся в промежутке между трубками, который постепенно ионизируется, приобретая необходимую температуру. В результате инициируется поток плазмообразующего газа. При повышении давления газа до нужных пределов, пружина раздвигает между собой электрод и сопло. Образуется промежуток, в котором возбуждается электрическая искра. Она и преобразует воздушный поток в струю плазмы. Затем происходит переключение направления постоянного тока по наиболее короткому пути между электродом и заготовкой. Такое движение длится до тех пор, пока триггер не возвращён в своё прежнее положение.

Полезные советы

Очень важно правильно подобрать материал для изготовления электрода. Чаще всего для этого используют гафний, бериллий, торий или цирконий

В процессе действия на них высоких температур на поверхности образуются тугоплавкие оксиды этих металлов, так что электрод из них разрушается медленно. Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Стабилизация давления на выходе из ресивера обеспечивается установленным редуктором. Стоит он недорого, зато решает проблему равномерного поступления сжатого воздуха на сопло резака.

Все работы по эксплуатации самодельного аппарата плазменной резки должны проводиться только в защитной одежде и обуви. Обязательно надеваются перчатки и очки.

Что касается размеров сопла, то делать его очень длинным не рекомендуется. Это приводит к быстрому его разрушению

К тому же очень важно провести правильную настройку режима реза. Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две

Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

И последнее. Характерная особенность данного вида резки металлов – это его плавка только в том месте, на который воздействует плазменный поток. Поэтому необходимо добиться того, чтобы пятно реза находилось по центру конца электрода. Даже минимальное смещение пятна приведет к отклонению дуги, что создаст условия образования неправильного реза, а соответственно снижения качества самого процесса.

Как видите, рисунок процесса резки зависит от многих фактором, поэтому, собирая плазмотрон без помощи специалистов своими руками, необходимо точно соблюдать все требования к каждому элементу и прибору. Даже небольшие отклонения снизят качество реза.

Выводы

Плазморез серии Ресанта представляет собой довольно неприхотливое и практически безотказное устройство, если содержать его в чистоте и своевременно проводить технический осмотр. Конструкция аппарата позволяет беспроблемно иметь доступ к любому узлу

Перед работой необходимо осмотреть аппарат, убедиться чтобы все соединения были затянуты, в частности, особое внимание уделить рукаву провода заземления

Первые признаки того, что нужно провести техосмотр соединений – это нестабильно горящая или слабо горящая дуга

Если соединения проверены, то нужно обратить внимание на стабилизатор напряжения

Следует также следить за состоянием сопла. Засоренность или чрезмерный износ может влиять как и на эффективность поджига дуги, так и на поступление рабочем тела. Для защиты от перегрева необходимо следить за входным напряжением и регулировать параметры сети.

На перегрев может влиять как чрезмерно высокое, так и низкое напряжение. Перед тем как начать пользоваться плазморезом, необходимо ознакомиться с инструкцией по эксплуатации и паспортом устройства.